Способ получения ароматических карбоновых кислот и способ получения очищенной нафталиндикарбоновой кислоты - RU2128641C1

Код документа: RU2128641C1

Чертежи

Описание

Данное изобретение относится главным образом к способу получения ароматических карбоновых кислот. Более конкретно настоящее изобретение относится к улучшенному способу получения ароматических карбоновых кислот, таких как нафталиндикарбоновая кислота, путем жидкофазного окисления алкил- или ацилзамещенных ароматических исходных соединений с последующей очисткой образующейся ароматической карбоновой кислоты.

Ароматические карбоновые кислоты являются очень важными органическими соединениями. Некоторые из них используются в качестве интермедиатов при получении других органических соединений, а некоторые служат мономерами при производстве полимерных материалов. Например, терефталевая кислота используется для получения полиэтилентерефталата, широко применяемого полиэфирного материала, и нафталинкарбоновые кислоты (например, нафтойные кислоты) используются для получения химикатов для фотографии и красителей. Кроме того, нафталиндикарбоновые кислоты могут быть использованы для получения различных полиэфирных и полиамидных композиций.

Одна из нафталиндикарбоновых кислот - 2,6-нафталиндикарбоновая кислота представляет собой особенно важную ароматическую карбоновую кислоту, так как она может взаимодействовать с этиленгликолем с образованием поли(этилен-2,6-нафталата) (ПЭН). Получаемые из ПЭН волокна и пленки обладают повышенной прочностью и лучшими термическими свойствами в сравнении с другими полиэфирными материалами, например, в сравнении с полиэтилентерефталатом. Высокопрочные волокна, полученные из ПЭН, могут быть использованы для производства кордной шины, а пленки, полученные из ПЭН, преимущественно используются для изготовления магнитных записывающих лент и компонентов, предназначенных для применения в электронике.

Для получения ПЭН высокого качества, наиболее приемлемого для применения в рассмотренных выше случаях, желательно использовать очищенную 2,6-нафталиндикарбоновую кислоту. Аналогично желательно использовать очищенные формы и других ароматических карбоновых кислот, если они находят применение в рассмотренных выше случаях.

Ароматические карбоновые кислоты и особенно 2, 6-нафталиндикарбоновую кислоту обычно получают жидкофазным, катализируемым металлом окислением алкил- или ацилзамещенного ароматического соединения. В процессе окисления алкильная группа (например, метильная, этильная или изопропильная группы) или ацильная группа окисляется до карбоксильной группы. Хотя такая реакция является эффективной реакцией окисления, тем не менее она имеет некоторые недостатки. Например, когда окислению подвергается 2-алкил- или 2-ацилзамещенное соединение, само нафталиновое кольцо оказывается чувствительным к окислению, что приводит к образованию тримеллитовой кислоты. При неполном окислении метильной группы вместо карбоксильной группы образуется альдегидная группа. Более того, при использовании при жидкофазном окислении промотора, такого как бром, образуются бромированные ароматические карбоновые кислоты. Хотя нежелательно образованием всех этих примесей, тримеллитовая кислота является особенно неприятной, так как она имеет тенденцию образовывать прочные комплексы с металлическим катализатором окисления. Такие комплексные металлы трудно удалять из ароматических карбоновых кислот и, кроме того, реакционные потоки, содержащие тримеллитовую кислоту трудно возвращать в реакционную смесь для окисления, так как тримеллитовая кислота связывается в комплекс с металлическим катализатором и, следовательно, дезактивирует его. Такой рециркуляционный поток может быть получен из маточной жидкости реакционной смеси, которая отделяется от ароматической карбоновой кислоты после окисления алкильной или ацильной группы. На рецикл также может возвращаться промывной поток, который образуется при промывке ароматической карбоновой кислоты подходящим растворителем. Следовательно, необходим способ, который обеспечивает получение ароматической карбоновой кислоты, имеющей пониженное содержание тримеллитовой кислоты и/или других примесей, так, что может быть более эффективно осуществлен рецикл реакционной смеси окисления. Настоящее изобретение предлагает такой способ.

Данное изобретение представляет собой способ получения ароматической карбоновой кислоты, который включает: а) жидкофазное окисление ароматического соединения, содержащего по меньшей мере одну способную к окислению алкильную или ацильную группу кислородсодержащим газом в растворителе, содержащем карбоновую кислоту с низким молекулярным весом в присутствии катализатора окисления на основе тяжелого металла и при температуре приблизительно 250 - 450oF, с образованием реакционной смеси продуктов окисления, содержащей ароматическую карбоновую кислоту; б) нагревание реакционной смеси продуктов окисления при температуре по меньшей мере 500oF с образованием второй смеси продуктов реакции; и с) выделение из второй смеси продуктов реакции ароматической карбоновой кислоты.

В способе настоящего изобретения ароматическое соединение, содержащее по меньшей мере одну способную окисляться алкильную или ацильную группу, окисляется по меньшей мере на 90 мол.% и предпочтительно практически все способные окисляться алкильные или ацильные группы окисляются до карбоксильной группы, в результате чего образуется ароматическая карбоновая кислота. На следующей стадии полученная реакционная смесь нагревается до температуры по меньшей мере приблизительно 500oF. Неожиданно было установлено, что эта методика приводит к более чистой форме ароматической карбоновой кислоты, выделяемой из реакционной смеси продуктов окисления. Кроме того, смесь, оставшаяся после выделения желаемой ароматической карбоновой кислоты, которую обычно называют маточным раствором, имеет или пониженное содержание примесей и побочных продуктов, или содержит примеси и побочные продукты, которые в меньшей степени оказывают неблагоприятное действие при рецикле в жидкофазную реакцию окисления, в результате облегчается рецикл маточного раствора в реакционную смесь жидкофазного окисления. Возвращение маточного раствора желательно, так как он содержит полезные металлы катализатора окисления и также потому, что он содержит промежуточные продукты окисления, которые могут быть окислены до желаемой ароматической карбоновой кислоты.

Способ настоящего изобретения особенно приемлем для окисления диалкл-, алкил-ацил- или диацилнафталина до соответствующей нафталиндикарбоновой кислоты. Катализируемое тяжелыми металлами жидкофазное окисление таких производных нафталина обычно требует высокого содержания металлических катализаторов и при реакции окисления в качестве побочного продукта реакции окисления образуется тримеллитовая кислота. Способ настоящего изобретения, однако, приводит к значительному уменьшению содержания тримеллитовой кислоты в реакционной смеси продуктов окисления, что позволяет направлять большее количество маточного раствора назад в реакцию окисления. Рециркулируемый маточный раствор содержит - кроме ценного металлического катализатора окисления - мелкие частицы нафталиндикарбоновой кислоты, интермедиаты окисления, которые могут быть окислены до нафталиндикарбоновых кислот, а также растворитель окисления. Таким образом, рецикл позволяет сохранить эти ценные компоненты, а также решает проблему уничтожения отходов. Кроме того, нафталиндикарбоновая кислота, получаемая по способу настоящего изобретения, содержит меньшее количество нежелательных примесей и побочных продуктов, а 2,6-нафталиндикарбоновая кислота, полученная по способу настоящего изобретения, обладает большом размером частиц, что обеспечивает более эффективное фильтрование и промывку этого продукта. И наконец, способ настоящего изобретения позволяет более гибко подходить к выбору состава реакционной смеси окисления и условий реакции окисления, используемых при окислении алкил- или ацилароматического соединения до соответствующей ароматической карбоновой кислоты. Например, условия реакции окисления, которые ранее считались неприемлемыми, поскольку приводили к образованию значительного количества тримеллитовой кислоты, теперь могут использоваться, так как способ настоящего изобретения обеспечивает эффективное удаление такой тримеллитовой кислоты до рециркулирования маточного раствора после реакции окисления на реакцию окисления.

На фиг. 1 представлена диаграмма потоков при воплощении настоящего изобретения, которая показывает интергированный способ, включающий стадии окисления 2,6-диметилнафталина, тепловой обработки реакционной смеси окисления, кристаллизации 2,6-нафталиндикарбоновой кислоты, а также стадию разделения.

Реакционная смесь продуктов окисления, используемая в способе настоящего изобретения, образуется при жидкофазном катализируемом тяжелыми металлами окислением алкил- или ацилзамещенного

ароматического соединения. К таким ароматическим соединениям относится любое ацил- и/или алкилзамещенное ароматическое соединение, в котором ацильная и/или алкильная группа может быть окислена до

карбоновой кислоты. В соответствии с настоящим изобретением формильная группа также может быть окислена и рассматривается эквивалентной ацильной группе. В частности, приемлемыми ароматическими

исходными соединениями являются соединения, которые имеют формулу

где n принимает целые значения от 1 до 8, предпочтительно от 1 до 4, более предпочтительно n принимает значения 1 или 2;

заместитель R независимо выбирается из группы, включающей алкильные группы, содержащие от 1 до 6 атомов углерода включительно, и ацильные группы, содержащие от 1 до 6 атомов углерода включительно. Предпочтительно заместитель R представляет собой метил, этил, изопропил, ацетил или формил.

Примерами приемлемых ароматических исходных соединений являются о-ксилол, м-ксилол, р-ксилол, 4,4'-диалкилдифениловый эфир, 3,4'-диалкилдифениловый эфир, 4,4'-диалкилбифенил, 3,3', 4, 4'-тетраалкилдифениловый эфир, диксилилпропан, 3,3', 4,4'- тетраалкилдифенилсульфон, где алкильная группа содержит предпочтительно от 1 до 4 атомов углерода включительно, и более предпочтительно, где алкильная группа представляет собой метил. Примерами исходных ароматических соединений на основе нафталина являются: 1-метил- и 2-метилнафталин, 1-этил-и 2-этилнафталин, 1- изопропил- и 2-изопропилнафталин; 2,6-диалкил- или 1-ацил-6-алкилнафталины, такие как 2,6-диметил-, 2,6-диэтил- и 2,6-диизопропилнафталин; 2-ацетил-6-метилнафталин, 2-метил-6-этилнафталин, 2-метил-6-изопропилнафталин и подобные соединения. Предпочтительными ароматическими соединениями для данного способа являются п-ксилол, м-ксилол и 2,6-диметилнафталин, которые при окислении превращаются в терефталевую кислоту, изофталевую кислоту и 2,6-нафталиндикарбоновую кислоту соответственно.

В патентах США 5034561, 5030781 и 4950825 (Sikkenua et al.) раскрывается способ получения диметилнафталина. В Пат. США 5026917 (Hagen et. al.) описывается способ получения 2-метил-6-ацетилнафталин, а в Пат. США 4873386 - способ получения 2,6-диэтилнафталина.

Наиболее предпочтительным исходным ароматическим соединением для окисления по способу настоящего изобретения является 2,6-диметилнафталин. 2,6-Нафталиндикарбоновая кислота, получаемая при окислении 2, 6-диметилнафталина, может быть использована в качестве мономера при производстве ПЭН, высококачественного полиэфира. Более того, 2,6-диметилнафталин является более предпочтительным, чем, например, 2, 6-диэтил- или 2,6-диизопропилнафталин, поскольку он имеет более низкий молекулярный вес и выход 2,6-нафталиндикарбоновой кислоты на конкретный вес данного 2,6-диалкилнафталина выше, для 2, 6-диметилнафталина, чем для 2,6-диэтил- или 2,6-диизопропилнафталина.

Способы жидкофазного катализируемого тяжелыми металлами окисления алкил- или ацилзамещенного ароматического соединения до соответствующей ароматической карбоновой кислоты хорошо известны. Например, в Пат. США 4950786, 4933491, 3870754 И 2833816 описаны такие способы окисления. В общем случае приемлемыми катализаторами окисления на основе тяжелых металлов являются металлы, имеющие атомный номер приблизительно от 21 до 82 включительно, предпочтительно смесь кобальта и марганца. Предпочтительным растворителем для окисления является монокарбоновая кислота с низким молекулярным весом, содержащая от 2 до 6 атомов углерода включительно, предпочтительно уксусная кислота или смесь уксусной кислоты и воды. Температура реакции обычно составляет приблизительно 300 - 450oF, а реакционное давление должно быть таким, чтобы реакционная смесь находилась в жидком состоянии. Также может использоваться промотор, такой как кетон с низким молекулярным весом, содержащий от 2 до 6 атомов углерода или низкомолекулярный альдегид, содержащий от 1 до 6 атомов углерода. Также могут использоваться бромсодержащие промотирующие соединения, известные в данной области, такие как бромистый водород, молекулярный бром, бромид натрия.

Особенно приемлемый способ окисления 2,6-диалкил или 2-ацил-6-алкилнафталина до 2,6-нафталиндикарбоновой кислоты описан в Пат. США 4933491 (Albertins и др. ). Приемлемыми растворителями для проведения таких жидкофазных реакций окисления 2,6-диалкил- или 2-ацил-6-алкилнафталина являются бензойная кислота, любая алифатическая C2-C6- монокарбоновой кислоты, такая как уксусная кислота, пропионовая кислота, н-масляная кислота, изо-масляная кислота, н-валериановая кислота, триметилуксусная кислота, капроновая кислота и вода. Предпочтительным растворителем является смесь воды и уксусной кислоты, и в такой смеси предпочтительно содержится 1 до 20% воды. Источником молекулярного кислорода, используемого в таких жидкофазных реакциях окисления 2,6-диалкил- или 2-ацил-6-алкилнафталина, может служить как кислород, содержащийся в воздухе, так и кислород-газ. Из соображений экономики предпочтительным источником молекулярного кислорода является воздух.

Катализатор такой реакции окисления 2,6-диалкил- или 2-ацил-6-алкилнафталина включает бромсодержащее соединение и по меньшей мере одно кобальт- и марганецсодержащее соединение. Предпочтительно катализатор содержит кобальт-, марганец- и бромсодержащие соединения. Отношение кобальта (из расчета на элементарный кобальт) в кобальтовой компоненте катализатора к 2,6-диалкил- или 2-ацил-6-алкилнафталину при жидкофазном окислении лежит в интервале приблизительно от 0,1 до 100,0 миллиграмм-атомов (мг-а) на грамм-моль 2,6-диалкил- или 2-ацил-6-алкилнафталина. Отношение марганца (из расчета на элементарный марганец) в марганцевой компоненте катализатора к кобальту (из расчета на элементарный кобальт) в кобальтовой компоненте катализатора для жидкофазного окисления лежит в интервале приблизительно от 0,1 до 10,0 мг-а на 1 мг-а кобальта. Отношение брома (из расчета на элементарный бром) в бромсодержащей компоненте катализатора к общему содержанию кобальта и марганца (из расчета на элементарный кобальт и марганец) в кобальтовой и марганцевой компонентах катализатора для жидкофазного окисления лежит в интервале приблизительно от 0,1 до 1,5 мг-а на мг-а кобальта и марганца.

Каждая кобальтовая и марганцевая компонента катализатора может быть обеспечена любой из известных ионных или смешанных форм, которые образуют растворимые формы кобальта, марганца и брома в растворителе в реактора. Например, когда растворителем является уксусная кислота, могут быть использованы карбонат кобальта и/или марганца, ацетат тетрагидрат и/или бромид. Отношение брома к общему количеству кобальта и марганца от 0,1:1,0 до 1.5:1.0 получают при использовании подходящего источника брома, например, такого как элементарный бром (Br2) или бром в ионной форме (например, HBr, NaBr, KBr, NH4Br и др.) или органический бромид, которые, как известно, дают бромид-ионы при рабочих температурах, при которых проводят окисление (например, бромбензолы, бензил-бромид, тетрабромэтан, этилендибромид и др.). Общее содержание бромида в молекуле бромида или в ионном бромиде используется для определения насколько отношение элементарный бром: кобальт+магний соответствует интервалу от 0, 1:1,0 до 1,5:1,0. Бромид-ион, выделяющийся из органических бромидов в условиях реакции окисления, может быть легко определен по известным аналитическим методикам. Тетрабромэтан, например, при рабочей температуре 335oF, как установлено, выделяет приблизительно 3 эффективных грамм-атома на грамм-моль.

При работе минимальное давление в реакторе окисления поддерживается таким, при котором 2,6-диалкил- или 2-ацил-6-алкилнафталин и по меньшей мере 70% растворителя находятся в жидкой фазе. Испарившиеся 2,6-диалкил- или 2-ацил-6-алкилнафталин и растворитель удаляются из реактора окисления в виде парогазовой смеси, конденсируются и возвращаются в реактор окисления. Когда в качестве растворителя используется смесь уксусной кислоты и воды, приемлемым давлением в реакторе окисления является давление в интервале приблизительно 0 - 35 кг/см2, или величина давления составляет приблизительно от 10 до 30 кг/см2. Интервал температуры в реакторе окисления обычно составляет приблизительно от 250oF, предпочтительно 350 - 450oF, предпочтительно до 420oF. При температуре выше 450oF наблюдается интенсивное "сгорание" растворителя и/или нафталиновых производных. Время нахождения растворителя в реакторе окисления обычно составляет приблизительно 20 - 150 мин, и предпочтительно 30 - 120 мин.

Процесс окисления может быть проведен периодическим, непрерывным или полунепрерывным способом. При непрерывном способе 2,6-диалкил- или 2-ацил-6-алкилнафталин, растворитель и компоненты катализатора вводятся порциями в реактор и температура и давление в реакторе повышаются до необходимой величины, при которой начинается реакция окисления. Воздух вводится в реактор непрерывно. После завершения реакции окисления, например, после того, как весь 2,6-диалкил- или 2-ацил-6-алкилнафталин полностью вводится в реактор, температуру содержимого реактора поднимают. При непрерывном способе проведения реакции окисления 2,6- диалкил- или 2-ацил-6-алкилнафталин, воздух, растворитель и катализатор непрерывно вводятся в реактор окисления и поток продуктов реакции, содержащий 2, 6-нафталиндикарбоновую кислоту и каталитические компоненты, растворенные в растворителе выходит из реактора. По полунепрерывному способу растворитель и катализатор вводятся в реактор и затем 2, 6-алкил- или 2-ацил-6-алкилнафталин и воздух непрерывно полаются в реактор. Описанный выше способ окисления 2.6-диалкил- или 2-ацил-6-алкилнафталина может быть использован для окисления других алкил- и/или ацилзамещенных ароматических соединений, например, при окислении п-ксилола до терефталевой кислоты или м-ксилола до изофталевой кислоты.

При промышленном многотоннажном производстве предпочтителен непрерывный способ окисления. При таком способе, в котором используется в качестве исходного соединения 2,6-диметилнафталин, весовое отношение монокарбоновой кислоты, используемой в качестве растворителя, к 2,6-диметилнафталину составляет предпочтительно приблизительно 2:1 - 12:1, мг-а-отношение марганца к кобальту лежит в интервале от 5:1 до 0.3:1, мг-а-отношение брома к общему количеству кобальта и марганца составляет приблизительно 0,3:1-0,8:1, а общее содержание кобальта и марганца (из расчета на элементарные кобальт и марганец) составляет от по меньшей мере приблизительно от 0.40% от массы растворителя, при этом температура реакции поддерживается в интервале приблизительно от 370 до 420oF. Уксусная кислота является наиболее подходящим растворителем для проведения рассмотренного непрерывного окисления 2,6-диаклилнафталина.

В зависимости от используемых условий реакции, выбранного исходного ароматического соединения, катализатора окисления и содержания выбранного катализатора, реакционная смесь, получаемая в процессе окисления содержит, помимо целевой ароматической карбоновой кислоты, ряд примесей и побочных продуктов реакции. Например, когда в реакции окисления в качестве исходного ароматического соединения используется 2,6-диалкилнафталин, реакционная смесь, выходящая непосредственно из реактора окисления (которую также называют общим потоком, выходящим из реактора или ПВР) содержит растворитель, который обычно представляет собой смесь уксусной кислоты и воды, целевую 2,6-нафталиндикарбоновую кислоту и промеси, в том числе тримеллитовую кислоту (ТМЛК), бром-2,6-нафталиндикарбоновую кислоту (Br-2,6-НДК), 2-формил-6-нафтойную кислоту (2-ФНК), 2-нафтойную кислоту (2-НК), ряд других примесей, а также кобальтовую и марганцевую компоненты катализатора. Уксусная кислота и вода могут быть удалены при упаривании или при перегонке реакционной смеси окисления до получения твердого остатка. Анализ такого твердого остатка позволяет оценить все твердыне компоненты, присутствующие в реакционной смеси, и, следовательно, оценить выход целевого продукта и побочных продуктов реакции. Обычно при окислении 2,6-диметилнафталина содержание тримеллитовой кислоты в твердых продуктах реакционной смеси окисления может достигать 5%, обычно - приблизительно 3-4%. Количество 2-формил-6-нафтойной кислоты может составлять до 1%, обычно - приблизительно 0,5%. Количество бром-2,6-нафталиндикарбоновой кислоты может достигать до 3%, обычно - приблизительно 0,2-1 мас. %. Общее содержание кобальта и марганца в твердой части реакционной смеси окисления может составлять до 4 мас.%. Хотя целевая 2,6-нафталиндикарбоновая кислота в основном не растворяется в реакционной смеси окисления, особенно после охлаждения реакционной смеси до температуры ниже реакционной температуры и может быть легко выделена из реакционной смеси, выделенная 2,6-нафталиндикарбоновая кислота также загрязнена тримеллитовой кислотой, 2-формил-6-нафтойной кислотой, бром-2,6-нафталиндикарбоновой кислотой, другими органическими примесями и побочными продуктами реакции, а также кобальтовым и марганцевым катализатором окисления. Следовательно, даже когда 2,6-нафталиндикарбоновая кислота отделяется от реакционной смеси окисления при повышенной температуре и даже когда отделенная 2,6-нафталиндикарбоновая кислота промывается порцией свежего растворителя при повышенной температуре с удалением оставшегося маточного раствора, выделенная 2,6-нафталиндикарбоновая кислота все еще содержит существенные количества вышеперечисленных примесей и побочных продуктов реакции, которые необходимо удалить из полученной 2,6-нафталиндикарбоновой кислоты.

Однако мы установили, что содержание нежелательных примесей в процессе жидкофазного окисления исходного алкил- или ацилзамещенного ароматического соединения может быть значительно уменьшено при нагревании реакционной смеси продуктов окисления (то есть общего реакционного потока, выходящего из реактора, ПВР) при температуре по меньшей мере приблизительно 500oF, предпочтительно по меньшей мере при 550oF и наиболее предпочтительно по меньшей мере приблизительно при 600oF. Хотя температуры реакции выше приблизительно 600oF, например, 650oF, оказывают благоприятное действие, предпочтительно не повышать температуру более чем до 700oF. Важным является то, что высокотемпературная стадия настоящего изобретения следует после стадии окисления, на которой практически все способные к окислению алкильные или ацильные группы в ароматическом кольце окисляются до карбоксильных групп. Кроме того, стадия высокотемпературной обработки эффективно снижает содержание нежелательных примесей в отсутствие молекулярного кислорода, то есть молекулярного кислорода из внешнего источника.

При нагревания смеси продуктов окисления при вышеупомянутой повышенной температуре, по меньшей мере приблизительно 500oF, желательно сохранить по меньшей мере 50 мас.% и предпочтительно практически весь растворитель в жидкой фазе, чтобы исключить его потери. Следовательно, желательно использовать аппарат под давлением для того, чтобы низкомолекулярная карбоновая кислота, являющаяся растворителем при окислении, оставалась в жидкой фазе. Приемлемым давлением для тепловой обработки является давление приблизительно от 200 фунтов/кв.дюйм до 3000 фунтов/кв.дюйм. Требуемое давление необходимо соотносить с выбранной температурой и давлением паров воды и низкомолекулярной карбоновой кислоты, используемой в качестве растворителя реакции окисления. Кроме того, смесь продуктов окисления может быть смешена с дополнительным количеством низкомолекулярной карбоновой кислоты, воды или другого растворителя до проведения высокотемпературной обработки приблизительно при 500oF. Приемлемые низкомолекулярные карбоновые кислоты представляют собой кислоты, содержащие от 1 до 8 атомов углерода. Предпочтительно это алифатические монокарбоновые кислоты и наиболее предпочтительно используется та же низкомолекулярная карбоновая кислота, которая использовалась в качестве растворителя на стадии окисления. Количество растворителя, которое присутствует на стадии тепловой обработки по способу настоящего изобретения, может соответствовать количеству, которое необходимо для растворения практически всей присутствующей ароматической карбоновой кислоты. Однако полного или практически полного растворения не требуется. Например, стадия тепловой обработки настоящего изобретения оказывается эффективной, когда по меньшей мере 10 мас.%, предпочтительно 20 мас.% ароматической карбоновой кислоты находится в растворе. Приемлемое весовое отношение растворитель-ароматическая карбоновая кислота составляет по меньшей мере приблизительно 2:1, предпочтительно 3:1 - 10: 1. Если ароматическая карбоновая кислота представляет собой 2,6-нафталиндикарбоновую кислоту, предпочтительным растворителем для высокотемпературной обработки является уксусная кислота, возможно содержащая приблизительно 2 - 50 мас.% воды.

На стадии высокотемпературной обработки по способу настоящего изобретения реакционная смесь продуктов окисления выдерживается при температуре по меньшей мере приблизительно 500oF в течение времени, достаточном для уменьшения содержания нежелательных примесей и побочных продуктов реакции, которые содержатся в этой смеси. Временной промежуток, в течение которого реакционная смесь выдерживается при температуре по меньшей мере 500oF, составляет по меньшей мере 0,1 мин, предпочтительно по меньшей мере приблизительно 1 мин и наиболее предпочтительно по меньшей мере 10 мин. После выдерживания при температуре по меньшей мере приблизительно 500oF содержание нежелательных примесей в реакционной смеси продуктов окисления уменьшается. Например, если реакционная смесь продуктов окисления содержит тримеллитовую кислоту, то содержание тримеллитовой кислоты уменьшается, если реакционная смесь продуктов окисления содержит формилнафтойную кислоту, то содержание формилнафтойной кислоты уменьшается, если реакционная смесь продуктов окисления содержит одну или более бромнафталинкарбоновых кислот, то содержание бромированных кислот уменьшается. Уменьшенное содержание примесей в реакционной смеси после проведения тепловой обработки в соответствии со способом настоящего изобретения приводит, например, к более чистой форме 2, 6-нафталиндикарбоновой кислоты, когда 2,6-нафталиндикарбоновая кислота отделяется от маточного раствора реакционной смеси окисления, подвергнутой тепловой обработке. Кроме того, маточный раствор реакционной смеси окисления после тепловой обработки по способу настоящего изобретения отличается более низким содержанием тримеллитовой кислоты, что делает маточный раствор более приемлемым для возвращения в реакцию окисления, так как он содержит меньше тримеллитовой кислоты, которая образует комплекс с металлическим катализатором окисления и дезактивирует его. Например, когда реакционная смесь окисления образуется при окислении 2,6-диметилнафталина или других 2,6-диалкилнафталинов и реакционная смесь окисления содержит бром-2,6-нафталиндикарбоновые кислоты, 2-формил-6-нафтойную кислоту и тримеллитовую кислоту, содержание бром-2,6-нафталиндикарбоновой кислоты в реакционной смеси окисления может быть уменьшено по меньшей мере приблизительно на 20% и предпочтительно приблизительно на 50%. Количество 2-формил-6-нафтойной кислоты может быть уменьшено по меньшей мере на 15%, предпочтительно по меньшей мере на 30%, а количество тримеллитовой кислоты может быть уменьшено по меньшей мере приблизительно на 20% и предпочтительно по меньшей мере приблизительно на 50%. Предпочтительно в реакционной смеси окисления, используемой на стадии высокотемпературной обработки по способу настоящего изобретения, содержатся уксусная кислота, вода, кобальт и марганец, 2,6-нафталиндикарбоновая кислота, тримеллитовая кислота, 2-формил-6-нафтойная кислота и бром-2, 6-нафталиндикарбоновые кислоты.

На стадии температурной обработки по способу настоящего изобретения реакционная смесь окисления, содержащая ароматическую карбоновую кислоту, может быть обработана одним или несколькими окисляющими, восстанавливающими или другими очищающими агентами с целью дополнительного повышения чистоты выделяемой ароматической карбоновой кислоты и дополнительного удаления нежелательных компонентов, таких как альдегиды и бромированные ароматические соединения из маточного раствора реакционной смеси окисления. Например, реакционная смесь окисления (или до, или после выделения целевой ароматической карбоновой кислоты) при нагревании при температуре по меньшей мере приблизительно 500oF может быть обработана одним или несколькими окислителями, такими как диоксид марганца, бромноватистая кислота, перекись водорода или другие перекиси и подобные соединения. С другой стороны, и предпочтительно она может быть обработана восстановителем, таким как газообразный водород. Газообразный водород является предпочтительным реагентом и приемлемое парциальное давление газообразного водорода является приблизительно 5-500 фунтов/кв. дюйм. При использовании газообразного водорода также предпочтительно использовать один или несколько стандартных катализаторов гидрирования. Такими катализаторами гидрирования являются благородные металлы из VIII группы. Благородные металлы VIII группы, нанесенные на носитель, являются предпочтительными катализаторами гидрирования. Например, таким катализатором является по меньшей мере один из металлов из числа платины, палладия, родия, рутения или рения, нанесенный на носитель, такой как окись алюминия или уголь. Наиболее предпочтительным катализатором гидрирования является платина, рутений или палладий, нанесенные на уголь. Весовое отношение катализатора гидрирования к реакционной смеси окисления составляет предпочтительно приблизительно от 0.001:1 до приблизительно 0.5:1, предпочтительно приблизительно от 0.005: 1 до 0.05:1 из расчета на общий вес катализатора, включая материал носителя, если он используется. При использовании в качестве катализатора благородного металла VIII группы благородный металл присутствует в катализаторе обычно в количестве приблизительно от 0.1 до 5 мас.% из расчета на общий вес катализатора. Предпочтительным катализатором является палладий, рутений или платина на угле, причем металл содержится в количестве приблизительно от 0.1 до 1.0 мас.% из расчета на вес катализатора.

При использовании водорода на стадии температурной обработки по способу настоящего изобретения вместе с катализатором гидрирования желательно работать при температуре и отношении растворителя к ароматической карбоновой кислоте, при которых ароматическая карбоновая кислота практически вся или предпочтительно полностью находится в растворе. При таких условиях можно пропускать маточный раствор реакции окисления, содержащий загрязненную ароматическую карбоновую кислоту, через неподвижный слой катализатора гидрирования. Однако при использовании водорода нет необходимости в том, чтобы вся ароматическая карбоновая кислота находилась в растворе. Например, катализатор гидрирования может содержаться на одной стороне экрана или фильтра, или другого барьера, который пропускает растворенную ароматическую карбоновую кислоту, другие растворенные компоненты и водород, но не пропускает материал в виде частиц, такой как нерастворенные компоненты реакционной смеси окисления, в том числе нерастворенную ароматическую карбоновую кислоту. При использовании такого типа оборудования реакцию гидрирования можно проводить, не подвергая катализатор гидрирования воздействию нерастворимых компонентов в реакционной смеси окисления, которые могут забивать катализатор гидрирования. Однако, как указывалось выше, при использовании водорода при проведении высокотемпературной обработки желательно работать в условиях, когда ароматическая карбоновая кислота практически полностью и предпочтительно полностью находится в растворе. В объединенном способе, в таком как многотоннажный промышленный способ, реакционная смесь окисления, выходящая из зоны реакции окисления, может не содержать достаточного количества низкомолекулярной карбоновой кислоты и/или воды для растворения ароматической карбоновой кислоты при температуре, которая используется в процессе высокотемпературной обработки. Поэтому может быть желательным добавлять растворитель, такой как вода или низкомолекулярная карбоновая кислота, к реакционной смеси для растворения дополнительного количества ароматических соединений и предпочтительно для растворения всей ароматической карбоновой кислоты. Одним из возможных источников такого растворителя является смесь низкомолекулярной карбоновой кислоты и воды, которая образуется из паров реакционной смеси окисления, которые должны быть сконденсированы и, по меньшей мере, частично возвращены в реакционную смесь окисления. Однако некоторое количество или весь полученный конденсат может быть добавлен к реакционной смеси на стадии высокотемпературной обработкой для того, чтобы растворить ароматическую карбоновую кислоту. В приведенном ниже примере 10 представлены данные по растворимости 2,6-нафталиндикарбоновой кислоты в воде и в уксусной кислоте. Эти данные могут быть использованы для оценки количества уксусной кислоты, являющейся предпочтительным растворителем, и/или вода, которая является другим предпочтительным растворителем, необходимого для растворения 2,6-нафталиндикарбоновой кислоты при определенной температуре реакции.

При использовании газообразного водорода при проведении высокотемпературной обработки по способу настоящего изобретения удаление 2-формил-6-нафтойной кислоты и бром-2,6-нафталиндикарбоновой кислоты из реакционной смеси окисления и из 2,6-нафталиндикарбоновой кислоты, выделенной из реакционной смеси окисления, облегчается. Например, при использовании газообразного водорода и приемлемого катализатора гидрирования при проведении тепловой обработки реакционной смеси окисления, полученной при окислении 2,6-диметилнафталина, водород способствует удалению 2-формил-6-нафтойной кислоты, а также бром-2,6-нафталиндикарбоновой кислоты. Кроме того, 2-формил-6-нафтойная кислота превращается в продукты, которые при возвращении в реактор окисления превращаются в 2,6-нафталиндикарбоновую кислоту. Взаимодействие бром-2,6-нафталиндикарбоновой кислоты с водородом проводит к 2,6-нафталиндикарбоновой кислоте. Таким образом, исключаются потери ценного проекта. Следовательно, при использовании водорода в процессе высокотемпературной обработки реакционной смеси окисления можно использовать реакционную смесь, которая содержит большее количество 2-формил-6-нафтойной кислоты и бром-2,6-нафталиндикарбоновой кислоты. В результате условия окисления 2,6-диалкил- или 2-алкил-6-ацилнафталина могут быть отрегулированы таким образом, чтобы получать более высокое содержание 2-формил-6-нафтойной кислоты и/или бром-2,6-нафталиндикарбоновой кислоты. Это является преимуществом, поскольку в способах предшествующего уровня необходимо было использовать более строгие условия окисления, чтобы достичь полного окисления 2-формил-6-нафтойной кислоты в 2,6-нафталиндикарбоновую кислоту. Однако в условиях окисления, при которых достигается низкое содержание 2-формил-6-нафтойной кислоты, наблюдается образование больших количеств тримеллитовой кислоты. Таким образом, способ настоящего изобретения, в котором при высокотемпературной обработке используется водород, допускает большую гибкость при выборе условий окисления, при которых возможно образование ароматических альдегидов и бромированных ароматических соединений, так как последующая обработка водородом облегчает удаление таких соединений из реакционной смеси окисления.

После высокотемпературной обработки реакционной смеси окисления, с использованием водорода или без него, или с использованием другого очищающего агента ее обычно охлаждают для кристаллизации целевой ароматической карбоновой кислоты. Степень охлаждения зависит от таких переменных, как тип ароматической карбоновой кислоты, количества низкомолекулярной карбоновой кислоты, используемой в качестве растворителя, температуры, при которой проводилась высокотемпературная обработка, а также от желаемой степени чистоты ароматической карбоновой кислоты. Однако обычно реакционную смесь охлаждают до температуры не выше 450oF, предпочтительно до температуры приблизительно 100 - 400oF, более предпочтительно приблизительно 150 - 350oF. Если ароматическая карбоновая кислота представляет собой 2,6-нафталиндикарбоновую кислоту, то реакционная смесь предпочтительно охлаждается до температуры менее приблизительно 500oF, более предпочтительно до температуры от приблизительно 200oF до приблизительно 450oF.

Хотя реакционную смесь можно охлаждать относительно быстро с использованием, например, одного или нескольких быстрых кристаллизаторов, более предпочтительным является медленное охлаждение. Медленное охлаждение приводит к продукту с большим размером частиц и может обеспечить получение более чистой ароматической карбоновой кислоты. Предпочтительно скорость охлаждения составляет не более чем приблизительно 80oF/мин, более предпочтительно не более 50oF/мин. Наиболее предпочтительная скорость охлаждения лежит в интервале от приблизительно 1oF/мин, до приблизительно 40oF/мин.

Преимущество высокотемпературной обработки реакционной смеси окисления состоит в образовании ароматической карбоновой кислоты, имеющей большой размер частиц. Например, 2,6-нафталиндикарбоновая кислота, выделенная непосредственно из реакционной смеси окисления без высокотемпературной обработки, имеет обычно средний размер частиц приблизительно 15-20 мкм (измерено анализатором размера частиц MicrotracR) и содержит также значительное количество очень мелких частиц, например, приблизительно 20-40 мас.% частиц имеет размер менее 11 мкм. В описанном выше способе изобретения, однако, получается 2,6-нафталиндикарбоновая кислота, имеющая средний размер частиц по меньшей мере приблизительно 40 мкм, более предпочтительно по меньшей мере 60 мкм и, что очень важно, только небольшой процент 2,6-нафталиндикарбоновой кислоты находится в форме очень мелких частиц, например, не более 15 мас.% 2,6-нафталиндикарбоновой кислоты имеет размер частиц менее 11 мкм, более предпочтительно не более приблизительно 10%. По описанному выше способу получают 2,6-нафталиндикарбоновую кислоту, имеющую средний размер частиц 100 мкм и более.

Образование ароматической карбоновой кислоты с большим размером частиц, в частности 2,6-нафталиндикарбоновой кислоты, является желательным, поскольку большие частицы ароматической карбоновой кислоты легче фильтруются и отделяются от маточного раствора реакционной смеси окисления, а также их легче промывать растворителем для удаления последних следов маточного раствора. Кроме того, присутствие очень мелких частиц ароматической карбоновой кислоты приводит к забивке фильтров и других устройств, используемых для отделения ароматической карбоновой кислоты от маточного и промывного растворов.

После стадии тепловой обработки в соответствии со способом настоящего изобретения со стадией охлаждения или без нее твердая ароматическая карбоновая кислота, и предпочтительно 2,6-нафталиндикарбоновая кислота разделяется, то есть отделяется от маточного раствора реакционной смеси окисления. На стадии разделения может быть использован любой приемлемый способ, такой как фильтрация, центрифугирование, осаждение и им подобные способы. Маточный раствор реакции окисления, отделенный от ароматической карбоновой кислоты, содержит ценный катализатор окисления и, как описывалось выше, обычно возвращается, по крайней мере частично, в реакционную смесь окисления. До рецикла некоторое количество или вся низкомолекулярная карбоновая кислота, используемая в качестве растворителя, может быть удалена. Ароматическая карбоновая кислота, собираемая в оборудовании, используемом для отделения ароматической карбоновой кислоты от высокотемпературной реакционной смеси, обычно промывается растворителем для того, чтобы удалить остаточное количество маточного раствора. Таким растворителем может быть вода, низкомолекулярная карбоновая кислота, содержащая от 1 до 6 атомов углерода, предпочтительно уксусная кислота, смеси такой низкомолекулярной карбоновой кислоты с водой, а также любой другой приемлемый растворитель, такой как толуол, ксилол, C9-ароматический растворитель и им подобные растворители. Весовое отношение промывного растворителя к ароматической карбоновой кислоте составляет обычно приблизительно 0.2:1 - 3:1. Когда ароматическая карбоновая кислота представляет собой 2,6-нафталиндикарбоновую кислоту, предпочтительным промывным растворителем является уксусная кислота или ее смеси с водой, в которых вода присутствует в количестве приблизительно от 5 до 95 мас.% и в которых весовое отношение уксусной кислоты или смеси уксусной кислоты с водой к 2,6-нафталиндикарбоновой кислоте составляет приблизительно 0.2:1 - 2:1. Более того, предпочтительно, чтобы промывной растворитель был нагрет до температуры предпочтительно 200 - 450oF. Хотя обычно достаточно одной стадии промывки, может использоваться и дополнительная стадия промывки.

После отделения ароматической карбоновой кислоты от высокотемпературной реакционной смеси или после возможной стадии промывки ароматическую карбоновую кислоту обычно сушат, чтобы удалить оставшийся растворитель. Высушенную ароматическую карбоновую кислоту используют так, как было описано выше, или же дополнительно очищают с использованием одной или нескольких методик очистки.

Хотя предпочтительно осуществлять стадию тепловой обработки настоящего изобретения до отделения ароматической карбоновой кислоты, также полезна тепловая обработка маточного раствора, полученного после отделения. Следовательно, еще одно воплощение способа настоящего изобретения заключается в первичном отделении ароматической карбоновой кислоты от реакционной смеси окисления с последующей высокотемпературной обработкой выделенного маточного раствора, которая описана выше.

Другой целью настоящего изобретения является способ очистки нафталиндикарбоновой кислоты путем контактирования загрязненной нафталиндикарбоновой кислоты с очищающим растворителем при повышенной температуре в течение времени, достаточном для уменьшения содержания примесей в загрязненной нафталиндикарбоновой кислоте.

При таком высокотемпературном способе загрязненная нафталиндикарбоновая кислота, полученная жидкофазным, катализируемом тяжелыми металлами окислением алкил- и/или ацилзамещенного нафталина, описанным выше, смешивается с приемлемым очищающим растворителем и полученную смесь нагревают в жидкой фазе до температуры по меньшей мере 500oF с образованием смеси продуктов. Очищенная нафталиндикарбоновая кислота затем выделяется из этой смеси. Неожиданно было установлено, что при таком процессе тримеллитовая кислота превращается в другие соединения, такие как орто-фталевая кислота, терефталевая кислота и изофталевая кислота. Высокая температура обеспечивает получение более чистой нафталиндикарбоновой кислоты и, так как такие фталевые кислоты не образуют подобно тримеллитовой кислоте прочных комплексов с металлами катализатора окисления, такими как кобальт или марганец, рабочие потоки, получаемые после температурной обработки, могут быть возвращены в реактор окисления, так как в них содержится меньшее количество тримеллитовой кислоты. Кроме уменьшения содержания тримеллитовой кислоты в загрязненной нафталиндикарбоновой кислоте, описанный здесь высокотемпературный способ приводит к уменьшению содержания других нежелательных примесей, таких как формилнафтойная кислота и бромнафталиндикарбоновые кислоты.

Нафталиндикарбоновые кислоты, которые могут быть очищены с использованием данного способа, включают 1,2-, 1,3-, 1,4-, 1,5-, 1,6-, 1,7-, 1,8-, 2,3-, 2,6- и 2,7-нафталиндикарбоновые кислоты. Этот способ особенно приемлем для очистки 2,6-нафталиндикарбоновой кислоты, особенно в том случае, когда ее получают при жидкофазном окислении 2,6-алкил-, предпочтительно 2,6-диметил-замещенного нафталина в присутствии низкомолекулярной алифатической кислоты в качестве растворителя, воздуха, и катализатора окисления на основе кобальта, марганца и брома, как это описано выше.

Очищающие растворители, которые могут быть использованы в настоящем способе, представляют собой растворители, которые по крайней мере частично растворяют нафталиндикарбоновую кислоту при повышенной температуре и которые не реагируют с нафталиндикарбоновой кислотой, а также которые не разлагаются при повышенной температуре, используемой в данном процессе, и поэтому не приводят к появлению загрязняющих примесей. Например, растворители, содержащие реакционноспособные группы, такие как амины, спирты, фенолы и тиолы, обычно не могут использоваться в качестве растворителей в рассматриваемом случае. Приемлемыми растворителями, однако, являются вода, низкомолекулярные карбоновые кислоты и особенно смеси воды и низкомолекулярных карбоновых кислот. Предпочтительно такие низкомолекулярные карбоновые кислоты содержат приблизительно от 1 до 8 атомов углерода и предпочтительно представляют собой монокарбоновые кислоты. Низкомолекулярные карбоновые кислоты могут быть предпочтительно использованы потому, что они не содержат какой-либо углерод-углеродной кратной связи. Примерами приемлемых низкомолекулярных карбоновых кислот, которые могут быть использованы в качестве растворителей, являются уксусная кислота, пропионовая кислота, изо- и н.-масляная кислота, бензойная кислота, фтор-, бром-, хлоруксусная кислота, а также подобные соединения. Наиболее предпочтительны уксусная и пропионовая кислоты. Благодаря доступности и низкой стоимости, а также потому, что эта кислота использовалась также в вышеописанном жидкофазном, катализируемом металлическим катализатором окислении, уксусная кислота является наиболее предпочтительной низкомолекулярной карбоновой кислотой для использования в качестве очищающего растворителя. При использовании смесей воды и низкомолекулярной карбоновой кислоты весовое соотношение воды и карбоновой кислоты может лежать в интервале приблизительно 1:99 - 99:1 соответственно, предпочтительно приблизительно 2:98 - 96:2. Предпочтительным растворителем является смесь воды и низкомолекулярной карбоновой кислоты, предпочтительно уксусной кислоты, при этом количество кислоты составляет приблизительно от 5 до 20 мас.% из расчета на массу растворителя. Такие смеси облегчают удаление металлического катализатора окисления. Кроме того, при использовании воды или смеси воды и низкомолекулярной карбоновой кислоты хорошо добавлять небольшое количество, например, от 0.01 до приблизительно 10 мас.% сильной кислоты, такой как соляная кислота, серная кислота, бромистоводородная кислота, трифторуксусной кислоты и т.д. Такие сильные кислоты также облегчают удаление металлического катализатора окисления из нафталиндикарбоновой кислоты.

Количество очищающего растворителя, используемого при таком способе очистки, должно быть достаточным для растворения при температуре реакции по меньшей мере части нафталиндикарбоновой кислоты, находящейся в реакционной смеси. Предпочтительное количество используемого растворителя составляет то количество, которое будет растворять большую часть и более предпочтительно практически всю нафталиндикарбоновую кислоту, находящуюся в реакционной смеси. Однако очистка загрязненной нафталиндикарбоновой кислоты имеет место, когда по меньшей мере 10 мас.%, более предпочтительно 20 мас.% нафталиндикарбоновой кислоты находится в растворе в условиях реакции высокотемпературного способа. Весовое отношение растворителя к нафталиндикарбоновой кислоте обычно составляет по меньшей мере приблизительно 1:1, более предпочтительно по меньшей мере 2:1 и наиболее предпочтительно по меньшей мере 2.5:1. Обычно весовое отношение растворителя к нафталиндикарбоновой кислоте составляет не более 10:1.

Температура реакции является существенным признаком высокотемпературного способа настоящего изобретения при использовании очищающего растворителя. Неожиданно мы установили, что высокотемпературная обработка нафталиндикарбоновой кислоты, содержащей примеси, такие как тримеллитовая кислота, 2-формил-6-нафтойная кислота и бром-2, 6-нафталиндикарбоновая кислота приводит к уменьшению содержания этих примесей. Это уменьшение не является простым отделением примесей из загрязненной нафталиндикарбоновой кислоты, как можно было бы ожидать при нормальном процессе перекристаллизации, а обусловлено превращением примесей в другие соединения. В результате может быть получена более чистая нафталиндикарбоновая кислота и, что очень важно, рабочие потоки, остающиеся после выделения нафталиндикарбоновой кислоты, имеют пониженное содержание тримеллитовой кислоты, что делает их приемлемыми для возвращения в реакционную смесь окисления.

Температура реакции при таком высокотемпературном способе очистки, использующем очищающий растворитель, составляет по меньшей мере приблизительно 500oF, более предпочтительно приблизительно 550oF и наиболее предпочтительно по меньшей мере приблизительно 600oF. Период времени, в течение которого реакционная смесь выдерживается при этих температурах, представляет собой время, достаточное для уменьшения содержания примесей в нафталиндикарбоновой кислоте, находящейся в реакционной смеси, за счет превращения в другие соединения. Такой промежуток времени находится в интервале от приблизительно 0.1 мин до нескольких часов в зависимости от выбранной температуры, содержания примесей в загрязненной нафталиндикарбоновой кислоте, а также от желаемой степени очистки. Сочетание температуры и времени реакции должно быть достаточным для уменьшения содержания тримеллитовой кислоты, присутствующей в реакционной смеси по меньшей мере на 40%, более предпочтительно по меньшей мере на 60%. В большинстве случаев время реакции составляет приблизительно 1 мин, предпочтительно по меньшей мере приблизительно 5 мин. Температура такого высокотемпературного процесса предпочтительно не должна превышать приблизительно 700oF. При температурах выше 700oF может наблюдаться избыточное разложение нафталиндикарбоновой кислоты, такой как 2,6-нафталиндикарбоновая кислота. Если выбранный очищающий растворитель имеет низкое давление паров при температуре, выбранной для проведения высокотемпературного процесса очистки, то будет необходимо проводить реакцию в аппарате под давлением для того, чтобы растворитель находился в жидком состоянии. Следовательно, давление такого процесса должно быть достаточным для сохранения жидкофазных условий, когда предпочтительно по меньшей мере около 50 мас.% очищающего растворителя в реакционной смеси находится в жидком состоянии. Например, если используются предпочтительные растворители, например, такие как вода, низкомолекулярные карбоновые кислоты и смеси воды с низкомолекулярными карбоновыми кислотами, то давление должно достигать приблизительно 3000 фунтов/кв. дюйм, более предпочтительно 2000 фунтов/кв.дюйм. Предпочтительно, чтобы давление составляло по меньшей мере 200 фунтов/кв.дюйм.

После высокотемпературной обработки с использованием очищающего растворителя реакционная смесь продуктов подвергается процессу разделения, при котором образующаяся очищенная нафталиндикарбоновая кислота отделяется от используемого растворителя. Для отделения твердого продукта от жидкости на этой стадии отделения могут быть использованы любые способы. Например, могут быть использованы фильтрация (вакуумная, атмосферная или при повышенном давлении), осаждение или центрифугирование. Также возможно использование сочетания этих методов разделения. Также предпочтительно промывать очищенную нафталиндикарбоновую кислоту растворителем после ее отделения от очищающего растворителя, использовавшегося при высокотемпературной обработке.

До отделения очищенной нафталиндикарбоновой кислоты от реакционной смеси, полученной в процессе высокотемпературной обработки, эта реакционная смесь может быть охлаждена для того, чтобы вызвать кристаллизацию нафталиндикарбоновой кислоты. Однако можно ожидать, что охлаждение приведет к кристаллизации не только целевой нафталиндикарбоновой кислоты, но также и к осаждению или кристаллизации нежелательных примесей. Следовательно, приемлемой температурой для отделения нафталиндикарбоновой кислоты от реакционной смеси является температура, которая приводит к нафталиндикарбоновой кислоте желаемой степени чистоты при желаемом выходе нафталиндикарбоновой кислоты. Например, до отделения нафталиндикарбоновой кислоты от реакционная смеси последняя может быть охлаждена до температуры, которая ниже реакционной температуры приблизительно на 20 - 400oF, более предпочтительно на 200 - 350oF. Более предпочтительно до отделения нафталиндикарбоновой кислоты от реакционной смеси последнюю охлаждают до температуры приблизительно от 100 до 400oF. Кроме того, желательно, чтобы реакционная смесь охлаждалась медленно. Медленное охлаждение реакционной смеси приводит к получению нафталиндикарбоновой кислоты, имеющей больший средний размер частиц и к нафталиндикарбоновой кислоте, содержащей меньшее количество частиц с очень маленьким размером. Нафталиндикарбоновая кислота с крупными частицами выделяется более эффективно из реакционной смеси, так как большие частицы не забивают или "не затеняют" фильтрующие элементы или корзины центрифуг при проведении фильтрации и/или центрифугирования. Кроме того, нафталиндикарбоновая кислота с крупными частицами предпочтительна при получении ПЭН, так как в этом случае необходимо меньшее количество гликоля для получения суспензий нафталиндикарбоновой кислоты и этиленгликоля, которые можно транспортировать с помощью насосов. Скорость охлаждения реакционной смеси не должна превышать 50oF/мин, более предпочтительно 40oF/мин и наиболее предпочтительно 10oF/мин. При проведении этого способа по непрерывной схеме для получения низких скоростей охлаждения может быть использован трубчатый теплообменник с очищаемой поверхностью. При использовании высокотемпературного способа настоящего изобретения может быть получена 2,6-нафталиндикарбоновая кислота со средним размером частиц, измеренным анализатором частиц MicrotracTM по меньшей мере 100 мкм, предпочтительно по меньшей мере 125 мкм. Кроме того может быть получена 2,6-нафталиндикарбоновая кислота со средним размером частиц по меньшей мере приблизительно 200 мкм. Более того, 2,6-нафталиндикарбоновая кислота, полученная при высокотемпературной обработке настоящего изобретения с использованием очищающего растворителя, характеризуется очень низким содержанием мелких частиц, например менее 5% 2,6-нафталиндикарбоновой кислоты имеет размер частиц менее 11 мкм, предпочтительно менее приблизительно 2%.

В одном из воплощений высокотемпературного способа, в котором используется растворитель, в процессе стадии нагревания используется инертная атмосфера. Например, газ, такой как азот, гелий или аргон или смесь одного или нескольких газов, добавляется в реакционный аппарат для удаления или уменьшения количества кислорода, который присутствует в воздухе.

В другом воплощении настоящего высокотемпературного способа реакционная смесь, содержащая нафталиндикарбоновую кислоту и очищающий растворитель, могут быть обработаны водородом в присутствии йодного или нескольких катализаторов гидрирования. Такая обработка приводит к более значительному уменьшению примесей, таких как 2-формил-6-нафтойная кислота, в очищенной 2,6-нафталиндикарбоновой кислоте. Кроме того, использование водорода облегчает удаление бром-нафталиндикарбоновых кислот и превращает бром-2,6-нафталиндикарбоновую кислоту в нафталиндикарбоновую кислоту. При использовании водорода предпочтительным растворителем является вода и низкомолекулярные карбоновые кислоты, такие как уксусная кислота. Также могут быть использованы смеси низкомолекулярных карбоновых кислот. Уксусная кислота является наиболее предпочтительной низкомолекулярной кислотой. Количество воды может лежать в интервале 1 - 99 мас.%. Предпочтительно, количество воды составляет от приблизительно 2 до приблизительно 98%. Весьма предпочтительным растворителем является смесь воды и уксусной кислоты, при этом вода присутствует в количестве приблизительно 5 - 95 мас.%, более предпочтительно 15 - 85%. При использовании водорода количество растворителя предпочтительно должно составлять то количество, которое практически полностью растворяет нафталиндикарбоновую кислоту при температуре, при которой осуществляют очистку.

При использовании водорода последний предпочтительно представляет собой водород-газ при парциальном давлении приблизительно от 1 до 10 фунтов/кв. дюйм, и предпочтительно 5-300 фунтов/кв.дюйм. В смеси с водородом может быть использован инертный газ, такой как азот, гелий или аргон. В качестве катализатора гидрирования может быть использован любой катализатор, который катализирует взаимодействие водорода с примесями и обеспечивает удаление формил-нафтойной кислоты и бром-нафталиндикарбоновой кислоты в очищенной нафталиндикарбоновой кислоте. Предпочтительным катализатором гидрирования являются представители благородных металлов из VIII группы, которыми являются платина, палладий, родий, рутений, осмий, иридий и их смеси. Платина, палладий и рутений являются особенно эффективными катализаторами гидрирования при проведении способа настоящего изобретения с использованием очищающего растворителя. Вышеупомянутые металлы группы VIII могут быть использованы нанесенными на подходящий материал, или могут быть использованы без нанесения. В качестве материала-носителя могут быть использованы такие материалы, как окись алюминия, алюмосиликат, двуокись кремния, глины, двуокись циркония. Особенно хорошо использовать в качестве материала основы уголь и/или древесный уголь. Количество одного или нескольких металлов VIII группы на носителе, предпочтительно на угле и/или на древесном угле, составляет приблизительно 0.1 - 5.0 мас.%, из расчета на вес катализатора. Количество используемого катализатора является функцией таких переменных, как температура реакции, концентрация примесей в нафталиндикарбоновой кислоте и время выдерживания реакции. Однако в общем случае весовое отношение загрязненной нафталиндикарбоновой кислоты к активному компоненту катализатора гидрирования составляет приблизительно от 200: 1 до 30000:1, более предпочтительно от 2000: 1 до 20000: 1. Предпочтительным катализатором является катализатор, представляющий собой 0.03-1.0 мас.% палладия на углеродной основе с большой площадью поверхности. Такие катализаторы предлагают фирмы Engelhard. Corp., Edison, N.J.; Degussa Corp., South Plainfield., N.Y; Aldrich. Chemical Co., Milwaukee, WI.

При использовании водорода время реакции, необходимое для достижения приемлемой степени очистки нафталиндикарбоновой кислоты, будет изменяться в зависимости от количества используемого катализатора гидрирования, концентрации водорода и температуры. Однако в общем случае время выдерживания или часовая объемная скорость реакционной смеси при контакте с катализатором гидрирования составляет приблизительно от 200 до 200000 г реакционного раствора на 1 г активного компонента катализатора в час. Более предпочтительно эта величина составляет приблизительно от 100 до 100000.

После обработки реакционной смеси водородом реакционная смесь отделяется от катализатора гидрирования. Если осуществляется непрерывный способ, в котором реакционная смесь проходит над или через закрепленный слой катализатора гидрирования, то такая стадия отделения не требуется. Однако, если используется периодический способ, при котором катализатор просто добавляется к реакционной смеси, например, в гранулированной форме, катализатор гидрирования должен быть отделен от реакционной смеси с использованием одного или нескольких методов, таких как фильтрация, осаждение или центрифугирование. При использовании катализатора в такой диспергированной форме желательно, чтобы условия были таковыми, при которых нафталиндикарбоновая кислота в значительной степени и более предпочтительно полностью находится в растворе в реакционном растворителе, чтобы облегчить отделение реакционной смеси от катализатора гидрирования. Однако при работе в условиях, когда нафталиндикарбоновая кислота не вся находится в растворе, катализатор гидрирования может располагаться на одной стороне экрана или фильтра или другого препятствия, которое предупреждает прохождение растворенной нафталиндикарбоновой кислоты, растворенных примесей и газообразного водорода, но не пропускает нерастворенные частицы нафталиндикарбоновой кислоты и нерастворимых примесей. При использовании такого оборудования реакция гидрирования может быть проведена таким образом, что катализатор гидрирования не подвергается воздействию нерастворимых компонентов, которые могут дезактивировать его.

В другом воплощении высокотемпературного способа, особенно когда очищающим растворителем является вода или смесь воды с низкомолекулярной карбоновой кислотой, для повышения степени очистки получаемой карбоновой кислоты может быть добавлен активированный уголь. Использование активированного угля особенно приемлемо при условиях, когда нафталиндикарбоновая кислота при проведении высокотемпературной обработки практически полностью растворена. При горячем фильтровании смеси, содержащей активированный уголь, уголь отделяется от реакционной смеси и при последующем охлаждении наблюдается кристаллизация очищенной нафталиндикарбоновой кислоты. Весовое отношение активированного угля к загрязненной нафталиндикарбоновой кислоте обычно составляет приблизительно от 0.005: 1 до 0.06: 1, более предпочтительно приблизительно от 0.01:1 до 0.03:1.

Кроме того, высокотемпературный способ настоящего изобретения для очистки нафталиндикарбоновой кислоты с использованием очищающего растворителя не требует получения и использования моно- и/или ди-солей щелочных металлов, или других растворимых солей или растворимых эфиров или ангидридов. Загрязненная нафталиндикарбоновая кислота, загружаемая для проведения процесса очистки, а также нафталиндикарбоновая кислота, присутствующая в процессе очистки, находится преимущественно в протонированной кислотной форме, то есть, когда карбоксильная группа находится в протонированной форме или водородной форме, более предпочтительно, когда по меньшей мере 90 мол.% нафталиндикарбоновой кислоты находится в протонированной форме, и наиболее предпочтительно, когда практически вся нафталиндикарбоновая кислота находится в протонированной или водородной форме, а не в виде соли, эфира или других производных.

Помимо описанных выше метода и способов, настоящее изобретение относится к 2,6-нафталиндикарбоновой кислоте, имеющей средний размер частиц по меньшей мере приблизительно 100 мкм, предпочтительно по меньшей мере 175 мкм, более предпочтительно по меньшей мере приблизительно 200 мкм, и более предпочтительно приблизительно до 1000 мкм, более предпочтительно до приблизительно 800 мкм, причем предпочтительно такая 2.6-нафталиндикарбоновая кислота содержит менее 5% частиц, имеющих размер частиц до 11 мкм, предпочтительно менее 2% частиц, имеющих размер частиц менее 11 мкм, кроме того, такая 2,6-нафталиндикарбоновая кислота предпочтительно имеет 95%-ную чистоту, более предпочтительно по меньшей мере 98%-ную чистоту. Настоящее изобретение также включает композиции, содержащие физическую смесь 2,6-нафталиндикарбоновой кислоты, имеющей средний размер частиц по меньшей мере приблизительно 100 мкм, предпочтительно, по меньшей мере приблизительно 125 мкм, и предпочтительно приблизительно до 1000 мкм, более предпочтительно до приблизительно 800 мкм и гликоля, содержащего от 2 до приблизительно 6 атомов углерода, и предпочтительно этиленгликоля, в которой мольное отношение гликоля к 2,6-нафталиндикарбоновой кислоты составляет от приблизительно 1:1 до приблизительно 10:1, предпочтительно от 1:1 до 4:1 соответственно, и предпочтительно в которой менее 5 мас.% частиц 2,6-нафталиндикарбоновой кислоты имеет размер частиц ниже 11 мкм.

Настоящее изобретение также составляет 2, 6-нафталиндикарбоновая кислота, имеющая средний размер частиц по меньшей мере приблизительно 100 мкм, предпочтительно по меньшей мере приблизительно 125 мкм, более предпочтительно по меньшей мере 200 мкм, предпочтительно до приблизительно 800 мкм, причем 2,6-нафталиндикарбоновая кислота имеет по меньшей мере приблизительно 95%-ную чистоту, более предпочтительно по меньшей мере приблизительно 98%-ную чистоту и частицы такой 2,6-нафталиндикарбоновой кислоты находятся в форме кристаллов с выраженной формой, практически не имеющих внутренней пористости и которые поэтому не требуют больших количеств этиленгликоля и другого гликоля, например, такого как 1,4-дигидроксибутан, для образования суспензии, которую можно подавать насосом, что составляет значительное преимущество для получения полиэфирных материалов, в частности, для непрерывного процесса полимеризации. Частицы 2,6-нафталиндикарбоновой кислоты, имеющие маленькие размеры и высокую внутреннюю пористость, абсорбируют большие количества гликоля и, следовательно, требуют большого количества гликоля, для того чтобы получить суспензию, пригодную для транспортировки с помощью насоса. Избыток гликоля должен быть удален, кроме того это приводит к образованию побочных продуктов, таких как эфиры, что снижает качество полиэфира.

Очищенная твердая 2,6-нафталиндикарбоновая кислота, которая может быть получена по способу настоящего изобретения с использованием очищающего растворителя, содержит очень небольшое количество тримеллитовой кислоты, например, менее чем около 0.5%, очень небольшое количество 2-формил-6-нафтойной кислоты, например, менее приблизительно 0.1 мас.%, а также очень небольшое количество бром-2,6-нафталиндикарбоновой кислоты, например, менее 0.05 мас.%.

Преимущество настоящего изобретения состоит в том, что полученная ароматическая карбоновая кислота более приемлема для получения эфиров. Это обусловлено тем, что ароматическая карбоновая кислота является более чистой, чем она была бы при получении ее другим способом, и в процессе получения и очистки эфира более чистая ароматическая карбоновая кислота вносит меньшее количество примесей, которые должны быть удалены при очистке эфира. Например, предпочтительный способ получения диалкилового эфира 2,6-нафталиндикарбоновой кислоты заключается в обработке 2,6-нафталиндикарбоновой кислоты молярным избытком спирта, предпочтительно метанолом, при повышенной температуре. Например, весовое соотношение спирта к 2,6-нафталиндикарбоновой кислоте составляет приблизительно 1: 1 - 10:1, а температура лежит в интервале приблизительно 100 - 700oF. Если необходимо, то может быть использован катализатор этерификации, такой как серная кислота, фосфорная кислота, соляная кислота или другая сильная кислота, в количестве приблизительно 0.1 - 10,0 мас. % из расчета на вес 2,6-нафталиндикарбоновой кислоты, или один или несколько катализаторов на основе металлов, описанных в Британском патенте 1437897. После реакции этерификации смесь охлаждается с кристаллизацией эфира. Эфир предпочтительно кристаллизуется в метаноле или в ароматическом растворителе, таком как толуол, или ксилол, и перекристаллизованный продукт может быть подвергнут ректификационной перегонке при пониженном давлении, предпочтительно с использованием высокоэффективной ректификационной колонны, с получением очищенного диметил-2,6-нафталиндикарбоновой кислоты. При получении и очистке этого эфира, так же как и других эфиров ароматических карбоновых кислот, образуется ряд рабочих потоков, содержащих концентраты примесей. Например, когда осуществляется кристаллизация эфира, маточный раствор, получаемый при реакции этерификации, содержит примеси, такие, как полностью или частично этерифицированные окисленные примеси. Этот поток после удаления практически всего спирта может быть возвращен в реакционную смесь окисления или предпочтительно он может быть возвращен на стадию высокотемпературной обработки способа настоящего изобретения. Аналогично этерифицированный маточный раствор, получаемый после перекристаллизации, после удаления практически всего метанола или ароматического растворителя может быть возвращен в цикл в реакционную смесь окисления или предпочтительно на высокотемпературную стадию процесса настоящего изобретения. Кроме того, если эфир перегоняли, то кубовый остаток содержит сконцентрированные примеси и этот кубовый остаток или часть его может быть возвращен в реакционную смесь окисления или, предпочтительно, на высокотемпературную стадию процесса настоящего изобретения. Следовательно, настоящее изобретение относится к диметил-2,6-нафталиндикарбоксилату, получаемому этерификацией 2,6-нафталиндикарбоновой кислоты, полученной в соответствии с настоящим изобретением.

Высокотемпературная обработка и способ настоящего изобретения могут быть осуществлены как по периодической, так и по непрерывной схемам.

Рисунок 1 представляет собой схему одного из методов осуществления настоящего изобретения с использованием в качестве исходного соединения в реакции окисления 2,6-диметилнафталина. Жидкофазное каталитическое окисление 2,6-диметилнафталина протекает в реакторной секции 1. Для подачи соответственно 2,6-диметилнафталина, уксусной кислоты (растворителя на стадии окисления), катализатора (то есть бромной, кобальтовой и марганцевой компонент) и воздуха в реактор окисления используются линии подачи 2-5. Общий поток из реактора окисления (то есть загрязненная 2, 6-нафталиндикарбоновая кислота, уксусная кислота, содержащая растворенные компоненты катализатора, а также побочные продукты реакции и примеси) подается в реактор 20 высокотемпературной обработки по линии 15. В реакторе высокотемпературной обработки общий поток из реактора окисления нагревают до температуры по меньшей мере 500oF с целью уменьшения содержания примесей и побочных продуктов в маточном растворе, что приводит к повышению степени чистоты 2,6-нафталиндикарбоновой кислоты и увеличивает размеры ее частиц. Этот реактор может быть, например, реактором с перемешиванием или секционным реактором. Газообразный водород может подаваться в реактор высокотемпературной обработки по линии 25, а приемлемый катализатор гидрирования также может быть подан в реактор высокотемпературной обработки. Смесь продуктов после реактора высоко температурной обработки охлаждается в кристаллизаторе 35. Охлаждение сопровождается уменьшением давления, что позволяет смеси охлаждаться при испарении растворителя по мере уменьшения давления. Если необходимо более медленное охлаждение, то может быть использован каскад кристаллизаторов для того, чтобы понижать температуру ступенчато. С другой стороны, для постепенного охлаждения смеси может быть использован трубчатый теплообменник с очищаемыми стенками. Медленное охлаждение способствует образованию крупных кристаллов 2, 6-нафталиндикарбоновой кислоты. После кристаллизации кристаллическая 2,6-нафталиндикарбоновая кислота и маточный раствор по линии 40 подаются на устройство для разделения системы твердое вещество-жидкость 45. Устройство для разделения твердое вещество-жидкость может представлять собой роторный фильтр, центрифугу или сосуд для осаждения. Собранную 2,6-нафталиндикарбоновую кислоту при необходимости промывают, например, уксусной кислотой или смесью уксусной кислоты с водой. Промывная жидкость, возможно при повышенной температуре, поступает по линии 50 в устройство для разделения системы твердое вещество-жидкость. Твердая влажная 2,6-нафталиндикарбоновая кислота по линии 55 направляется в сушилку 60, где удаляется остаточное количество растворителя. Жидкость, отделенная от реакционной смеси в устройстве для разделения системы твердое вещество-жидкость, а также использованный для промывки растворитель по линии 70 направляются в аппарат для выделения маточного раствора 75. Часть маточного раствора, возможно имеющая по меньшей мере небольшое количество удаленной воды, возвращается в реактор окисления по линии 80. Оставшаяся часть, например 5 - 50% маточного раствора, по линии 90 подается в аппарат выделения растворителя 95. Аппарат для выделения растворителя обычно представляет собой многоступенчатый аппарат для перегонки, в котором вода отделяется от уксусной кислоты. Выделенная уксусная кислота может быть возвращена в реактор окисления 1, а кубовые остатки после выделения растворителя выгружаются по линии 98. При проведении реакции окисления конденсатор отходящих паров 110 конденсирует и охлаждает смесь паров уксусной кислоты и воды, образующихся за счет экзотермичности реакции окисления, которые поступают в конденсатор по линии 115. Охлажденный конденсат частично возвращается в реактор по линии 120 для регулирования температуры реакции окисления. Часть конденсата, который обогащен водой в сравнении со смесью растворителей реакции окисления, также подается в реактор высокотемпературной обработки 20 по линии 130. Часть конденсата, возвращенного в реактор в сравнении с частью, направленной в реактор высокотемпературной обработки, зависит от содержания растворителя, которое желательно в реакторе высокотемпературной обработки. Возможность добавлять конденсат после реакции окисления в реактор высокотемпературной обработки позволяет обеспечить более низкое содержание воды в реакторе окисления. Более низкое содержание воды при окислении 2,6-диметилнафталина до 2,6-нафталиндикарбоновой кислоты приводит к пониженному содержанию окисленных примесей и побочных продуктов реакции.

Данное изобретение становится более понятным из следующих примеров. Однако следует понимать, что эти примеры представлены только для иллюстрации некоторых воплощений изобретения и их не следует рассматривать в качестве примеров, ограничивающих объем изобретения.

Примеры

Для окисления 2,6-диметилнафталина в

2,6-нафталиндикарбоновую кислоту по примерам 1 и 2 использовали следующую общую методику окисления.

Установка окисления состояла из однолитрового титанового реактора с верхним отводом, снабженного охлаждаемым водой титановым конденсатором, чехлом для термопары, линией ввода воздуха, линией подачи теплоносителя и регулятором давления. В качестве растворителя при окислении использовали уксусную кислоту; в качестве катализаторов окисления применяли тетрагидрат ацетата кобальта (II) и тетрагидрат ацетата марганца (II). Источником брома для реакции окисления служила водная бромистоводородная кислота. Конденсатор предназначен для охлаждения и возвращения в реактор сконденсировавшегося растворителя, испаряющегося за счет нагревания при протекании реакции окисления. В течение реакции окисления в реактор подаются как воздух, так и 2,6-диметилнафталин с небольшим избытком воздуха, чтобы обеспечить 6%-ное содержание кислорода в отходящих газах. По окончании реакции окисления питающий и воздушный поток перекрывают и содержимое реактора через переливную линию переносят в сборник продукта. Всей реакционной массе дают охладиться в сборнике продукта до температуры ниже температуры кипения уксусной кислоты при атмосферном давлении.

Размер частиц измеряли с помощью стандартного анализатора размера Microtrac IITM фирмы Leeds and Northrup Go. (Санкт-Петербург, штат Флорида). В качестве циркулирующей жидкости для суспендирования частиц 2,6-нафталиндикарбоновой кислоты использовали метанол (или воду). Этот метод основан на рассеивании света лазера и позволяет измерять как средний, так и медианный размер частиц. Этим методом также можно определить весовой процент 2,6-нафталиндикарбоновой кислоты, имеющий размер частиц менее 11 мкм. Органические компоненты анализировали с помощью жидкостной хроматографии. Металлы и бром измеряли с помощью рентгено-флуоресцентной спектроскопии или анализом индуктивно связанной плазмы (МОП).

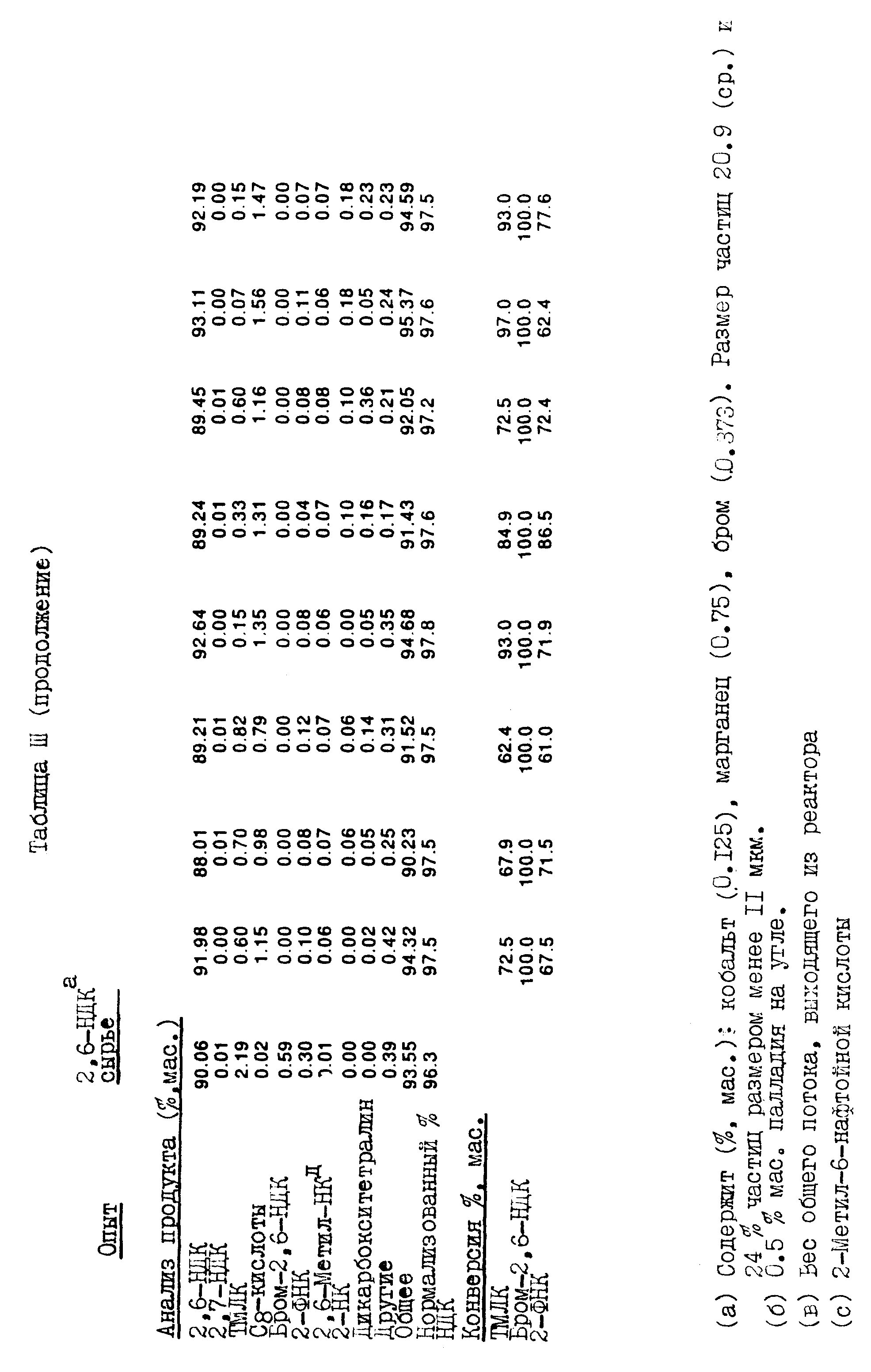

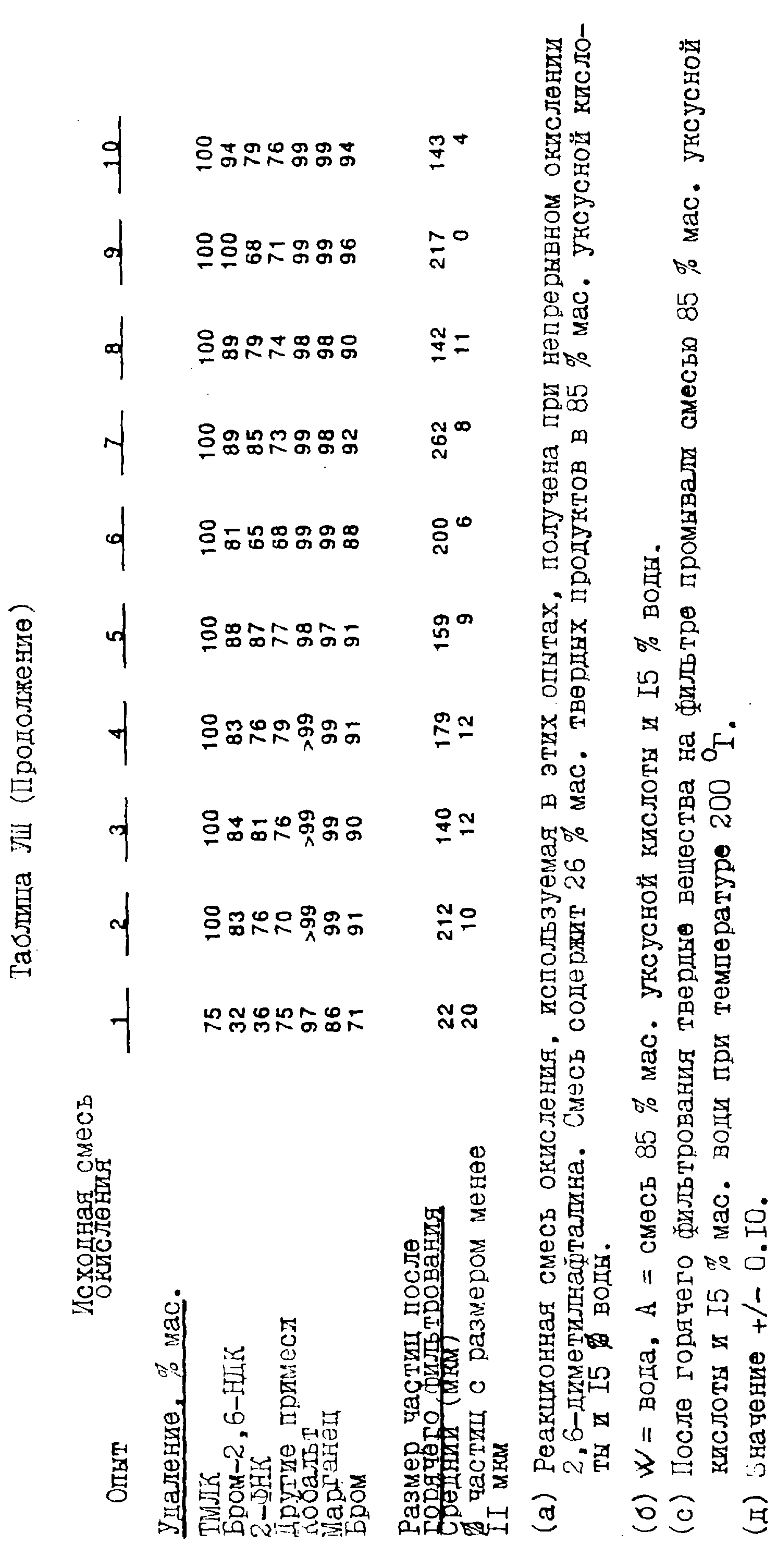

В приведенных ниже примерах и таблицах 2,6-нафталиндикарбоновая кислота обозначена как 2,6-НДК; 2,7-нафталиндикарбоновая кислота как 2,7-НДК; тримеллитовая кислота как ТМЛК; 2-формил-6-нафтойная кислота как 2-ФНК; 2-нафтойная кислота как 2-НК; бром-2,6-нафталиндикарбоновая кислота как Br-2,6-НДК; терефталевая кислота как ТК и изофталевая кислота как ИК. НО или величина 0.00 означают "не определяется".

Величины в таблицах и примерах, относящиеся к "нормализованной 2,6-НДК", получены путем деления реального процентного содержания 2,6-НДК, полученного с помощью анализа жидкостной хроматографией, на указываемую "общую" величину и умножением на 100. Из-за величины сигнала компонента 2,6-НДК реально получаемая величина является менее точным измерением концентрации. Поэтому эту величину нормализовали, как это описано выше. Величины 0.00 в таблицах указывают, что содержание компонента не определяется используемым методом анализа.

Пример 1

В таблице 1 приведены результаты пяти реакций окисления, в каждой из которых используется одно и то же соотношение между растворителем окисления и питающим потоком 2,

6-диметилнафталина. Для опытов 1 и 3 условия окисления выбраны так, чтобы минимизировать количество 2-формил-6-нафтойной кислоты в продукте. Это желательно для обычного процесса, так как 2-ФНК трудно

отделить и она является нежелательным компонентом в 2,6-НДК, используемой для получения ПЭН и других полиэфиров. Однако, как указывают данные таблицы 1, условия, при которых образуется минимальное

количество 2-ФНК, также вызывают образование тримеллитовой кислоты и окисление растворителя, уксусной кислоты, о чем свидетельствует большое количество двуокиси углерода. Для опытов 2, 4 и 5 условия

выбраны так, чтобы уменьшить количество ТМЛК и/или двуокиси углерода, что обычно приводит к более высокому выходу 2,6-НДК, но также и к увеличению образования нежелательной 2-ФНК.

Однако, как это обсуждалось выше, и будет продемонстрировано в последующих примерах, метод высокотемпературного нагревания настоящего изобретения может быть использован для уменьшения уровня содержания 2-ФНК в реакционной смеси окисления. Кроме того, при использовании водорода на стадии нагревания 2-ФНК, по-видимому, превращается в промежуточный продукт, который затем при рециркуляции окислительной реакционной смеси окисляется до 2,6-нафталиндикарбоновой кислоты.

Пример 2

В таблице II, опыты 1-3, представлены данные по реакции окисления 2,6-диметилнафталина

в 2,6-нафталиндикарбоновую кислоту при проведении реакции при описанных весовых отношениях растворителя к 2,6-диметилнафталину. Низкие отношения растворителя к подаваемому сырью необходимы, поскольку

в этом случае может быть получено большее количество 2,6-НДК из расчета на данный размер реактора окисления, и представленные данные показывают, что низкие отношения растворитель-сырье приводят к

особенно хорошим результатам. Кроме того, количество побочного продукта, такого как бром- 2,6-нафталиндикарбоновая кислота, образующейся при более низком отношения растворителя к 2,6-диметилнафталину,

может быть уменьшено, а в некоторых случаях присутствие такого продукта может быть исключено, если используется способ настоящего изобретения. Таким образом, способ настоящего изобретения позволяет

использовать более низкие количества растворителя в реакционной смеси окисления.