Сложноэфирное соединение, пластифицирующая композиция, включающая это соединение, способ получения пластифицирующей композиции и смоляная композиция, содержащая пластифицирующую композицию - RU2670621C2

Код документа: RU2670621C2

Описание

Область техники

Настоящее изобретение относится к новому сложноэфирному соединению, сложноэфирной композиции, включающей это соединение, способу получения пластифицирующей композиции и смоляной композиции, содержащей пластифицирующую композицию в качестве пластификатора, и более конкретно, к сложноэфирной композиции, включающей три вида соединений на основе изофталата, способу получения пластифицирующей композиции и смоляной композиции, содержащей пластифицирующую композицию в качестве пластификатора.

Уровень техники

Как правило, пластификатор представляет собой соответствующий сложный эфир, полученный посредством взаимодействия спирта с поликарбоновой кислотой, такой как фталевая кислота и адипиновая кислота. Промышленно значимые примеры включают адипинат С8, C9 and С10 спиртов, такой как ди(2-этилгексил)адипинат, диизонониладипинат и диизодециладипинат, и фталат С8, С9 и С10 спиртов, такой как ди(2-диэитлкегксил)фталат, диизононилфталат и диизодецилфталат.

В частности, ди(2-этилгексил)фталат используют для изготовления пластизоля и игрушек, пленок, обуви, лакокрасочных изделий, материала для полов, перчаток, обоев, синтетической кожи, герметизирующих составов, тентов, материала покрытия для днищ транспортных средств, фурнитуры, вспененных матов и звуконепроницаемых панелей посредством сухого смешивания, и его можно использовать для изготовления внешней упаковки и изоляции ПВХ кабеля и для получения других каландрованных ПВХ продуктов, обладающих пластичностью.

В настоящее время ди-(2-этилгексил)фталат и т.д. широко используют в качестве пластификатора на основе сложного эфира, однако данные соединения представляют собой вредные внешние гормоны, разрушающие эндокринную систему, и они являются вредными для организма человека, ограничивают возможность улучшения обрабатываемости смолы, скорости поглощения смолой, степени потерь на миграцию и теплостойкости.

Таким образом, существует потребность в разработке сложноэфирного соединения, которое является экологически безопасным, позволяет улучшить в достаточной степени все физические свойства, включая обрабатываемость смолы, скорость поглощения смолой, степень потерь на миграцию, теплостойкость и т.д. и способа получения этого соединения.

Технической задачей, решаемой в настоящем изобретении, является обеспечение нового соединения на основе сложного эфира.

Другой технической задачей, решаемой в настоящем изобретении, является обеспечение композиции на основе сложного эфира, обладающей хорошей эффективностью пластификации и улучшенной обрабатываемостью смолы и обеспечивающей хорошие физико-химические свойства, в случае ее применения для листов и изделий, таких как кабель, материал внутренней отделки автомобилей, пленка, пластины, трубы, обои, игрушки, материал для полов и т.д.

Другой технической задачей, решаемой в настоящем изобретении, является обеспечение способа получения композиции на основе сложного эфира.

Наконец, технической задачей, решаемой в настоящем изобретении является обеспечение смоляной композиции, включающей композицию на основе сложного эфира в качестве пластификатора.

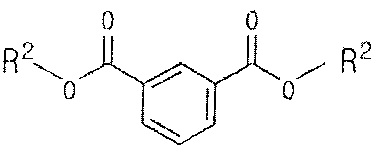

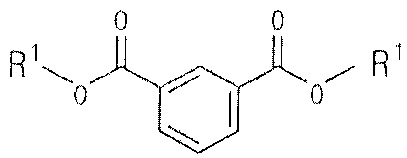

Для решения таких задач в настоящем изобретении предложена сложноэфирная композиция, включающая соединения приведенных ниже формул 1, 2 и 3.

Формула 1

Формула 2

Формула 3

В приведенных выше формулах 1-3 R1 и R2 независимо представляют собой C1-C20 алкил, и R1 and R2 не являются одинаковыми.

Кроме того, в настоящем изобретении предложен способ получения сложноэфирной композиции, включающий осуществление реакции переэтерификации соединения приведенной ниже формулы 3 с первым спиртом приведенной ниже формулы 4.

Формула 3

Формула 4

R1-OH

В приведенных выше формулах R1 и R2 независимо представляют собой С1-С20 алкил, и R1 and R2 не являются одинаковыми.

Кроме того, в настоящем изобретении обеспечивают по меньшей мере одно сложноэфирное соединение, выбранное из группы, состоящей из соединений следующих формул:

Формула 2-1

Формула 2-2

Формула 2-3

Кроме того, в настоящем изобретении обеспечивают смоляную композицию, содержащую композицию на основе сложного эфира в качестве пластификатора и смолу.

Сложноэфирное соединение в соответствии с одним воплощением настоящего изобретения позволяет улучшить эффективность пластификации и обрабатываемость смолы при использовании его в качестве пластификатора и позволяет обеспечить хорошие физико-химические свойства, такие как прочность на растяжение, степень удлинения, стойкость к миграции, потери при удалении летучих соединений и т.д.

Далее настоящее изобретение описано более подробно для лучшего понимания настоящего изобретения.

Следует понимать, что термины или слова, используемые в описании настоящего изобретения и формуле изобретения, не следует интерпретировать в общепринятом или определенном в словарях значении, однако их следует интерпретировать в соответствии с технической областью настоящего изобретения, исходя из того, что изобретатели могут надлежащим образом определить содержание терминов для объяснения данного изобретения наилучшим способом.

В соответствии с воплощением настоящего изобретения обеспечивают композицию на основе сложного эфира, включающую соединения приведенных ниже формул 1, 2 и 3

Формула 1

Формула 2

Формула 3

В приведенных выше формулах 1-3 R1 и R2 независимо представляют собой С1-С20 алкил, и R1 and R2 не являются одинаковыми.

Композиция на основе сложного эфира в соответствии с одним воплощением настоящего изобретения отличается тем, что включает соединения на основе изофталата вышеуказанных формул 1-3. Это означает, что сложноэфирная композиция включает сложноэфирное соединение на основе изофталата, в котором сложноэфирные группы (-СОО-) присутствуют в положениях 1 и 3 в бензольном кольце, т.е. в мета-положении, причем указанное соединение является более экологически безопасным, обладает улучшенными физико-химическими свойствами, включая прочность на растяжение, степень удлинения, стойкость к миграции, потери при удалении летучих соединений и т.д. и имеет хорошую технологичность и обрабатываемость продукта по сравнению со сложноэфирным соединением на основе изофталата, содержащим сложноэфирные группы (-СОО-) в других положениях, например, орто-положении (положения 1 и 2 в бензольном кольце) или пара-положении (положения 1 и 4 в бензольном кольце).

Напротив, соединение на основе фталата, в котором сложноэфирные группы присутствуют в орто-положении (положения 1 и 2 в бензольном кольце), представляет собой внешний гормон, разрушающий эндокринную систему, и является вредным для организма человека и ограничивает улучшение обрабатываемости смолы, скорости поглощения смолой, степени потерь на миграцию и теплостойкости.

Кроме того, сложноэфирное соединение на основе терефталата, содержащее сложноэфирные группы в пара-положении, обладает относительно плохой совместимостью со смолой и стабильностью в сочетании со смолой из-за его линейной структуры и эти недостатки могу быть факторами, неблагоприятно влияющими на технологичность и обрабатываемость продукта.

В случае использования соединения на основе сложного эфира в соответствии с воплощением настоящего изобретения в смоляной композиции в качестве пластификатора может быть обеспечена равноценная прочность на растяжение и степень удлинения по сравнению с распространенным соединением на основе фталата, широко используемым в качестве пластификатора. Кроме того, потери при удалении летучих соединений могут быть снижены и стойкость к миграции может быть заметно улучшена.

В соответствии с воплощением настоящего изобретения, в приведенных выше формулах 1-3 R2 может представлять собой алкил, содержащий большее количество атомов углерода, чем R1.

В соответствии с другим воплощением настоящего изобретения, в приведенных выше формулах 1-3 R1 представляет собой неразветвленный алкил, a R2 может быть разветвленным алкилом.

Соединение формулы 1 представляет собой алкилзамещенное соединение на основе изофталата негибридного и неразветвленного типа, соединение формулы 2 представляет собой алкилзамещенное соединение на основе изофталата гибридного и разветвленного типа, а соединение по формулы 3 представляет собой алкилзамещенное соединение на основе изофталата негибридного и разветвленного типа.

В соответствии с воплощением настоящего изобретения, соединение, в котором R1 является неразветвленным, a R2 является разветвленным, может обладать улучшенной твердостью, прочностью на растяжение и степенью удлинения по сравнению с соединением, в котором и R1, и R2 являются разветвленными или неразветвленными. Кроме того, производительность и обрабатываемость конечного продукта может быть улучшена, благодаря улучшенной прочности на растяжение и степени удлинения.

Термин «негибридный и неразветвленный тип», используемый в настоящем изобретении, относится к структуре, в которой R1 и R2 замещающие алкильные группы в сложноэфирных группах (-СОО-), присутствующие в положениях 1 и 3, т.е. в мета-положении бензольного кольца, являются одинаковыми и представляют собой два линейных углеводорода без разветвленных цепей, если они не определены конкретно.

Кроме того, термин «гибридный и разветвленный тип», используемый в настоящем изобретении, относится к структуре, в которой R1 и R2 замещающие алкильные группы в сложноэфирных группах (-СОО-), присутствующие в положениях 1 и 3, т.е. в мета-положении бензольного кольца, отличаются друг от друга и включают одну разветвленную цепь. Например, одна алкильная группа из R1 и R2 алкильных групп является разветвленной алкильной группой, а другая алкильная группа является неразветвленной алкильной группой, если они не определены конкретно.

Кроме того, в замещенном алкильными группами соединении на основе изофталата гибридного и разветвленного типа разветвленная алкильная группа может быть такой же, как разветвленная алкильная группа замещенного алкильными группами соединения на основе изофталата негибридного и разветвленного типа, а неразветвленная алкильная группа может быть такой же как неразветвленная алкильная группа замещенного алкильными группами соединения на основе изофталата негибридного и неразветвленного типа.

Кроме того, термин «негибридный и разветвленный тип», используемый в настоящем изобретении относится к структуре, в которой R1 и R2 замещающие алкильные группы в сложноэфирных группах (-СОО-), присутствующие в положениях 1 и 3, т.е. в мета-положении бензольного кольца являются одинаковыми и включают по меньшей мере две разветвленные цепи, если они не определены конкретно.

Замещающий алкил может представлять собой, например, углеводород, содержащий от 1 до 20 атомов углерода, и в частности, R1 может представлять собой С3-C10 алкил, a R2 может представлять собой по меньшей мере один алкил, независимо выбранный из С6-С12 углеводородного радикала, и R1 и R2могут отличаться друг от друга, принимая во внимание обрабатываемость в соответствии с высокой скоростью поглощения смолой (эффективность пластификации) и степень потерь на миграцию.

В соответствии с другим воплощением настоящего изобретения, в приведенных выше формулах 1-3 R1 может представлять собой С3-С10 алкил, а R2 может представлять собой С6-С12 алкил, и более конкретно, R2 выбирают из этилгексила, изононила, изодецила и пропилгептила.

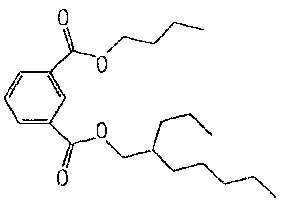

Кроме того, в настоящем изобретении обеспечивают соединения на основе сложного эфира приведенных ниже формул. Сложноэфирные соединения приведенных ниже формул могут быть соединениями гибридного типа.

Формула 2-1

Формула 2-2

Формула 2-3

В соответствии с воплощением настоящего изобретения, композиция на основе сложного эфира может включать соединения следующих формул 1-1, 2-1 и 3-1.

Формула 1-1

Формула 2-1

Формула 3-1

В соответствии с воплощением настоящего изобретения, соединение на основе сложного эфира может включать соединения следующих формул 1-1, 2-2 и 3-2.

Формула 1-1

Формула 2-2

Формула 3-2

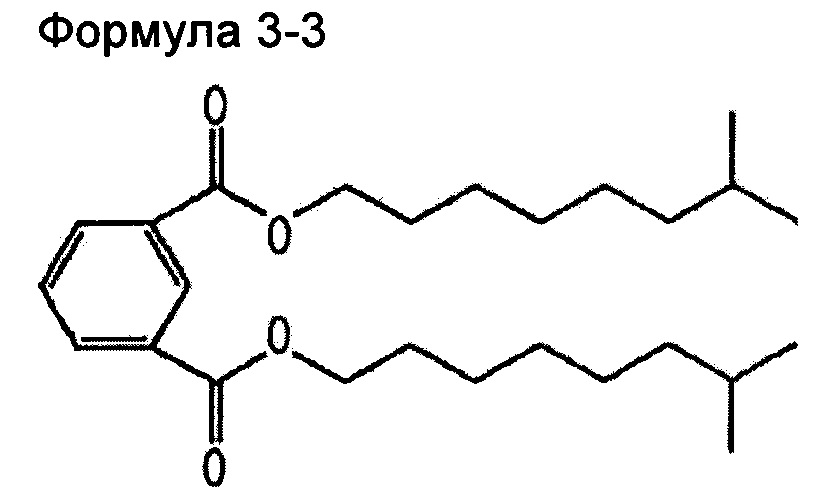

В соответствии с воплощением настоящего изобретения, композиция на основе сложного эфира может включать соединения следующих формул 1-1, 2-3 и 3-3.

Формула 1-1

Формула 2-3

Формула 3-3

В соответствии с настоящим изобретением, композиция на основе сложного эфира может включать соединения следующих формул 1-1, 2-4 и 3-4.

Формула 1-1

Формула 2-4

Формула 3-4

В соответствии с воплощением настоящего изобретения, соединения формулы 1, формулы 2 и формулы 3 могут присутствовать в количестве от 0,5 до 50 масс. %, от 0,5 до 70 масс. % и от 0,5 до 85 масс. %, исходя из общего количества сложноэфирного соединения, соответственно, и в частности, в количестве от 0,5 до 50 масс. %, от 10 до 50 масс. % и от 35 до 80 масс. %.

В соответствии с воплощением настоящего изобретения, массовое отношение общего количества соединений негибридного типа формул 1 и 3 к количеству соединения гибридного типа формулы 2 может составлять от 95:5 до 30:70 и предпочтительно от 90:10 до 60:40.

В соответствии с воплощением настоящего изобретения, композиция на основе сложного эфира включает соединения на основе изофталата формул 1-3 в вышеуказанном количестве, и следовательно, является экологически безопасной и имеет высокую скорость поглощения и малое время плавления относительно смолы, что улучшает обрабатываемость смолы. Кроме того, также можно улучшить физико-химические свойства, такие как твердость, прочность на растяжение, степень удлинения, потери на миграцию, потери при удалении летучих соединений, термостойкость, УУФ (устойчивость к ультрафиолету) и т.д.

Композиция на основе сложного эфира в соответствии с воплощением настоящего изобретения может представлять собой не содержащий простой эфир пластификатор, и в этом случае эффективность пластификации является хорошей и обрабатываемость является хорошей.

Не содержащая простой эфир композиция означает композицию на основе сложного эфира, в которой количество простого эфира в композиции составляет 1000 ppm (частей на миллион) и менее, 100 ppm и менее или 10 ppm и менее.

В соответствии с воплощением настоящего изобретения обеспечивают способ получения композиции на основе сложного эфира, включающий осуществление реакции переэтерификации соединения приведенной ниже формулы 3 с первым спиртом приведенной ниже формулы 4.

Формула 3

Формула 4

R1-OH

В приведенных выше формулах R1 и R2 независимо представляют собой С1-С20 алкил, и R1 and R2 не являются одинаковыми.

Термин «реакция переэтерификации», используемый в настоящем изобретении, означает реакцию, осуществляемую между спиртом и сложным эфиром, такую как приведенная ниже реакция 1, и R'' сложного эфира и R' спирта меняются местами.

Реакция 1

В соответствии с одним воплощением настоящего изобретения, посредством осуществления реакции переэтерификации соединение формулы 1 может быть получено, когда алкоксид первого спирта формулы 4 атакует два атома углерода сложноэфирной группы (RCOOR'') соединения формулы 3; соединение формулы 2 может быть получено, когда алкоксид атакует один атом углерода сложноэфирной группы (RCOOR'') соединения формулы 3, а соединение формулы 3 может оставаться в качестве непрореагировавшей части.

Кроме того, реакция переэтерификации может не приводить к проблемам, связанным со сточными водами, по сравнению с реакцией этерификации между кислотой и спиртом и может не приводить к проблемам, связанным с использованием кислотного катализатора, поскольку реакцию переэтерификации можно осуществлять без катализатора.

В соответствии с воплощением настоящего изобретения, посредством реакции переэтерификации соединение формулы 1, соединение формулы 2 и соединение формулы 3 могут быть получены в количестве от 0,5 до 50 масс. %, от 0,5 до 70 масс. % и от 0,5 до 85 масс. %, соответственно, исходя из общего количества композиции на основе сложного эфира и, в частности, в количестве от 0,5 до 50 масс. %, от 10 до 50 масс. % и от 35 до 80 масс. %.

В вышеуказанном диапазоне может быть получена композиция на основе сложного эфира, обладающая высокой технологической эффективностью в качестве пластификатора и хорошей обрабатываемостью и скоростью поглощения.

В соответствии с воплощением настоящего изобретения, композиция на основе сложного эфира, полученная посредством реакции переэтерификации, может включать все соединения из соединения формулы 1, соединения формулы 2 и соединения формулы 3, и состав композиции на основе сложного эфира можно регулировать в соответствии с количеством добавляемого первого спирта формулы 4.

В соответствии с настоящим изобретением, количество добавляемого первого спирта по формуле 4 может составлять от 0,1 до 89,9 масс. ч., в частности от 3 до 50 масс. ч., и в особенности от 5 до 40 масс. ч. на 100 масс. ч. соединения формулы 3.

В соответствии с воплощением настоящего изобретения, по мере увеличения добавляемого количества первого спирта формулы 4, мольная доля соединения формулы 3, участвующая в реакции переэтерификации, может быть увеличена, и может быть увеличено количество соединения формулы 1 и соединения формулы 2 в композиции на основе сложного эфира.

Кроме того, соответственно может быть снижено количество непрореагировавшего соединения формулы 3.

В соответствии с воплощением настоящего изобретения, молярное отношение соединения формулы 3 к первому спирту формулы 4 может составлять, например, 1: от 0,005 до 5,0, 1: от 0,05 до 2,5 или 1: от 0,1 до 1,0 и в данном диапазоне может быть получена композиция на основе сложного эфира, обладающая высокой технологической эффективностью и улучшенной обрабатываемостью.

В соответствии с воплощением настоящего изобретения, реакцию переэтерификации можно предпочтительно осуществлять при температуре реакции от 120°С до 190°С, предпочтительно от 135°С до 180°С и более предпочтительно от 141°С до 179°С в течение от 10 мин до 10 ч, предпочтительно от 30 мин до 8 ч и более предпочтительно от 1 до 6 ч. В этом температурном диапазоне и диапазоне промежутка времени может быть эффективно получена композиция на основе сложного эфира, обладающая требуемым составом. В этом случае время реакции можно рассчитывать после повышения температуры от времени достижения температуры реакции.

В соответствии с воплощением настоящего изобретения, реакцию переэтерификации осуществляют в присутствии кислотного катализатора или металлического катализатора, и в этом случае время реакции может быть уменьшено.

Кислотный катализатор может представлять собой серную кислоту, метансульфоновую кислоту, п-толуолсульфоновую кислоту и т.д., а металлический катализатор может представлять собой металлорганический катализатор, катализатор из оксида металла, катализатор из соли металла, собственно металл и т.д.

Металлический компонент может представлять собой по меньшей мере один металл, выбранный из группы, состоящей из олова, титана и циркония, или смесь по меньшей мере двух из указанных металлов.

Кроме того, в соответствии с воплощением настоящего изобретения, способ может дополнительно включать операцию удаления непрореагировавшего спирта и побочных продуктов реакции, например, соединения формулы 3, посредством отгонки после осуществления реакции переэтерификации.

Отгонка может представлять собой, например, отгонку в две стадии для отделения первого спирта формулы 4 от побочных продуктов с использованием разницы между их температурами кипения.

В другом воплощении отгонка может представлять собой смешанную отгонку. В данном случае можно относительно стабильно сохранить заданный состав композиции на основе сложного эфира. Смешанная отгонка означает отгонку бутанола и побочных продуктов одновременно.

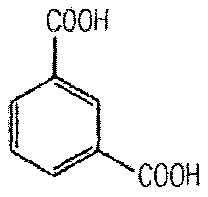

Следует отметить, что соединение формулы 3, используемое в реакции переэтерификации по настоящему изобретению, можно получить посредством реакции этерификации соединения приведенной ниже формулы 5 со вторым спиртом приведенной ниже формуле 6 или смесью второго спирта по меньшей мере с одним его изомером в присутствии катализатора.

Формула 3

Формула 5

Формула 6

R2-OH

В приведенной выше формуле R2 представляет собой С1-С20 алкил.

Реакцию этерификации осуществляют при температуре реакции от 80°С до 270°С, предпочтительно от 150°С до 250°С в течение от 10 мин до 10 ч, предпочтительно от 30 мин до 8 ч и более предпочтительно от 1 до 6 ч. В этом температурном диапазоне и диапазоне промежутка времени можно эффективно получить соединение формулы 1.

В соответствии с воплощением настоящего изобретения, катализатор, используемый в реакции этерификации, может представлять собой металлорганический катализатор, включая катализатор на основе Sn и на основе Ti, кислотный катализатор, включая катализатор на основе сульфоновой кислоты или катализатор на основе серной кислоты, или смесь указанных катализаторов, и тип катализатор не ограничен особым образом.

В соответствии с воплощением настоящего изобретения, соединение формулы 5 и второй спирт формулы 6 (или смесь второго спирта и по меньшей мере одного его изомера) можно использовано в молярном отношении 1: от 1 до 7 и предпочтительно 1: от 2 до 5.

В соответствии с воплощением настоящего изобретения, второй спирт приведенной выше формулы 6 может быть получен обычным способом, или можно использовать выпускаемый продукт. Когда используют промышленно выпускаемый продукт, второй спирт приведенной выше формулы 6 может быть представлен в виде смеси по меньшей мере с одним его изомером, и отношение количества второго спирта формулы 6 к количеству изомера может составлять, например, от 50 до 100 масс. ч.: от 0 до 50 масс. ч. и предпочтительно от 70 до 100 масс. ч.: от 0 до 30 масс. ч.

Например, когда второй спирт приведенной выше формуле 6 представляет собой 2-пропилгептан-1-ол, 4-метил-2-пропилгексанол приведенной ниже формулы 6-1 или 5-метил-2-пропил-гексанол приведенной ниже формулы 6-2 может быть включен в качестве его изомера.

Формула 6-1

Формула 6-2

В частности, второй спирт приведенной выше формуле 6 или смесь второго спирта и изомера могут выпускаться в промышленности. Например, в случае 2-пропилгептан-1-ол, можно закупить и использовать CAS №.10042-59-8, 66256-62-0, 159848-27-8 и т.д. от BASF Co., включая его изомер, и в случае изононилового спирта, можно закупить и использовать CAS №.68526-84-1 от EXXONMOBILE Co., CAS №.27458-94-2 (68515-81-1) от KYOWA Co., и т.д., включая его изомер. Однако, настоящее изобретение не ограничено указанными соединениями.

В соответствии с воплощением настоящего изобретения, в случае использования второго спирта формулы 6, включая изомер, можно получить смесь соединения формулы 3 и его изомера. Таким образом, композиция на основе сложного эфира в соответствии с воплощением настоящего изобретения может дополнительно включать соединение приведенных выше формул 1-3, предпочтительно соединение формул 2 и 3, и может дополнительно включать его изомер, соответственно.

Посредством реакции этерификации, осуществляемой для получения соединения приведенной выше формулы 3, в соответствии с воплощением настоящего изобретения, соединение формулы 3 может быть получено с выходом приблизительно 80% и выше. Посредством реакции переэтерификации полученного таким образом соединения формулы 3 и первого спирта приведенной выше формулы 4 можно легко получить композицию на основе сложного эфира требуемого состава.

Кроме того, в настоящем изобретении обеспечивают композицию на основе сложного эфира, полученную с помощью вышеуказанного способа.

Кроме того, в настоящем изобретении обеспечивают смоляную композицию, содержащую композицию на основе сложного эфира в качестве пластификатора и смолу.

В соответствии с воплощением настоящего изобретения, в качестве смолы можно использовать смолу, известную в данной области техники. Например, можно использовать по меньшей мере одну смолу, выбранную из этиленвинилацетата, полиэтилена, полипропилена, поливинилхлорида, полистирола, полиуретана, термопластичного эластомера и полилактидной кислоты, без ограничения.

В соответствии с воплощением настоящего изобретения, количество композиции на основе сложного эфира может составлять от 5 до 100 масс. ч. на 100 масс. ч. смолы.

Наполнитель может составлять от 0 до 300 масс. ч., предпочтительно от 50 до 200 масс. ч. и более предпочтительно от 100 до 200 масс. ч. на 100 масс. ч. смолы.

В соответствии с воплощением настоящего изобретения, наполнитель может представлять собой известный в данной области техники наполнитель, без особых ограничений. Например, используют смесь из по меньшей мере одного наполнителя, выбранного из диоксида кремния, карбоната магния, карбоната кальция, угля из твердых пород древесины, талька, гидроксида магния, диоксида титана, оксида магния, гидроксида кальция, гидроксида алюминия, силиката алюминия, силиката магния и сульфата бария.

Кроме того, в соответствии с воплощением настоящего изобретения, смоляная композиция может дополнительно содержать другие добавки, такие как стабилизатор, при необходимости.

Количество каждой из других добавок, таких как стабилизатор, может составлять от 0 до 20 масс. ч. и предпочтительно от 1 до 15 масс. ч. на 100 масс. ч. смолы.

Стабилизатор, используемый в соответствии с воплощением настоящего изобретения, может представлять собой стабилизатор на основе Ca-Zn, такой как композиционный стеарат кальция и цинка, без особых ограничений.

Кроме того, в соответствии с воплощением настоящего изобретения, смоляная композиция может дополнительно включать по меньшей мере один пластификатор, выбранный из диоктилфталата (ДОФ), дибутилфталата (ДБФ), диоктилтерефталата (ДОТФ), диизононилфталата (ДИНФ), диизодецилфталата (ДИДФ) и ди-(2-этилгексил)терефталата (ДЭГТФ). Количество пластификатора может составлять от 0 до 150 масс. ч. и предпочтительно, от 5 до 100 масс. ч. на 100 масс. ч. смолы.

В соответствии с воплощением настоящего изобретения, смоляная композиция обладает вязкостью золя от 4000 до 15000 сП, от 5000 до 11000 сП или от 6000 до 9000 сП, и в этом диапазоне можно сохранить стабильную обрабатываемость.

Вязкость золя в данном описании измеряют с использованием вискозиметра Брукфильда (LV типа) со шпинделем №4, и измерение осуществляют при скорости 6 об/мин и 12 об/мин. Образец может представлять собой пластизоль, полученный смешиванием 100 масс. ч. ПВХ (РВ900, LG Chem), 75 масс. ч. пластификатора на основе сложного эфира, 4 масс. ч. стабилизатора (KSZ111XF), 3 масс. ч. пенообразующего вещества (W1039), 13 масс. ч. TiO2 (ТМСА100), 130 масс. ч. CaCO3 (OMYA10), 10 масс. ч. снижающего вязкость вещества (Exa-sol) и 1 масс. ч. диспергирующего вещества (BYK3160), и образец выдерживают при температуре 25°С в течение 1 ч и осуществляют измерение.

Смоляная композиция может представлять собой смоляную композицию, полученную с пониженным количеством снижающего вязкость вещества по сравнению с обычным продуктом, или смоляную композицию, полученную в отсутствие снижающего вязкость вещества, т.е. смоляную композицию, не содержащую снижающее вязкость вещество.

Композиция, не содержащая снижающее вязкость вещество, в данном описании означает композицию, в составе которой полностью отсутствует снижающее вязкость вещество, добавляемое для регулирования вязкости смоляной композиции.

Композиция на основе сложного эфира в соответствии с воплощением настоящего изобретения имеет высокую скорость поглощения и малое время плавления относительно смолы, и обрабатываемость смолы может быть улучшена, и могут быть обеспечены хорошие физические свойства, когда композицию используют для изготовления листов и изделий, таких как кабель, материал внутренней отделки транспортного средства, пленка, пластина, трубка, обои, игрушки, материал для полов.

В частности, могут быть получены хорошие физические свойства, когда смоляную композицию, содержащую композицию на основе сложного эфира в качестве пластификатора, используют для изготовления листов обоев.

Далее подробно описаны воплощения для конкретного пояснения настоящего изобретения. Однако настоящее изобретения может быть реализовано в различных формах, и описанные воплощения не ограничивают настоящее изобретение. Напротив, данные воплощения приведены для того, чтобы данное описание было исчерпывающим и полным, чтобы изобретательский замысел изобретения был понятен специалисту в данной области техники.

Примеры получения, экспериментальные примеры, примеры и сравнительные примеры

Пример 1 получения

В четырехгорлый реактор объемом 3 литра, оборудованный охладителем, отпарной колонной, конденсатором, декантатором, насосом для орошения, регулятором температуры, мешалкой и т.д., загружали 498,4 г очищенной изофталевой кислоты (ОИК), 1172,1 г этилгексилового спирта (молярное отношение изофталевой кислоты к этилгексиловому спирту составляло 1:3) и 1,54 г тетраизопропилтитан (ТИПТ) в качестве катализатора на основе титана (0,3 масс. ч. на 100 масс. ч. изофталевой кислоты), затем медленно поднимали температуру до приблизительно 170°С. Образование воды начиналось приблизительно при температуре 170°С. Реакцию этерификации осуществляли при температуре реакции приблизительно 220°С при атмосферном давлении с непрерывной подачей газообразного азота в течение приблизительно 4,5 ч, и реакцию прерывали, когда кислотное число достигало значения 0,01.

После завершения реакции осуществляли отгонку-экстракцию при пониженном давлении в течение от 0,5 до 4 ч для удаления непрореагировавших исходных материалов. Для удаления непрореагировавших исходных материалов до определенной степени и менее осуществляли экстрагирование паром, используя пар пониженного давления, в течение от 0,5 до 3 ч. Температуру реагента снижали до приблизительно 90°С и проводили нейтрализацию с использованием щелочного раствора. Кроме того, можно осуществлять промывку с последующим обезвоживанием реагента для удаления воды. В обезвоженный реагент вводили фильтрационный материал, затем осуществляли перемешивание в течение определенного времени и фильтрацию с получением в итоге 1,162 г ди(2-этилгексил)изофталата (выход 99,0%).

Пример 2 получения

Бис-(2-пропилгептил)изофталат получали посредством осуществления операций, описанных в примере 1 получения, за исключением использования 2-пропилгептилового спирта (2-пропилгептил-1-ола (85-100%)), 1-гексанола; 4-метил-2-пропила (0-15%); 1-гексанола, 5-метил-2-пропила (0-15%) (CAS №.10042-59-8, 66256-62-0 и 159848-27-8 от BASF Со.) вместо этилгексилового спирта.

Пример 3 получения

Бис-(изононил)изофталат получали посредством осуществления операций, описанных в примере 1 получения, за исключением использования изононилового спирта (CAS №.68526-84-1 EXXONMOBILE Со.) вместо этилгексилового спирта.

Пример 4 получения

Бис-(изодецил)изофталат получали посредством осуществления операций, описанных в примере 1 получения, за исключением использования изодецилового спирта вместо этилгексилового спирта.

Пример 1

В реактор, оборудованный мешалкой, конденсатором и декантатором добавляли 1000 г ди-(2-этилгексил)изофталата (ДЭГИФ), полученного в примере 1 получения, и 70 г бутанола (7 масс. ч. на 100 масс. ч. ДЭГИФ) и осуществляли реакцию переэтерификации в атмосфере азота при температуре реакции 140°С в течение 5 ч без катализатора, с получением композиции на основе сложного эфира, содержащей 1,5 масс. %, 22,4 масс. % и 76,1 масс. % соединений приведенных ниже формулы 1-1, формулы 2-1 и формулы 3-1, соответственно.

Формула 1-1

Формула 2-1

Формула 3-1

Продукт реакции подвергали смешанной отгонке для удаления бутанола и 2-этилгексилового спирта и получения в итоге композиции на основе сложного эфира.

Пример 2

Получали композицию на основе сложного эфира, содержащую 1,4 масс. %, 20,7 масс. % и 77,9 масс. % соединений приведенных ниже формулы 1-1, формулы 2-2 и формулы 3-2, соответственно, посредством осуществления операций, описанных в примере 1, за исключением того, что бис(2-пропилгептил)изофталат, полученный в примере 2 получения использовали вместо ди-(2-этилгексил)изофталата (ДЭГИФ), полученного в примере 1 получения.

Формула 1-1

Формула 2-2

Формула 3-2

Пример 3

Получали композицию на основе сложного эфира, содержащую 1,5 масс. %, 21,3 масс. % и 77,2 масс. % соединений приведенных ниже формулы 1-1, формулы 2-3 и формулы 3-3, соответственно, посредством осуществления операций, описанных в примере 1, за исключением того, что бис(изононил)изофталат, полученный в примере 3 получения использовали вместо ди-(2-этилгексил)изофталата (ДЭГИФ), полученного в примере 1 получения.

Формула 1-1

Формула 2-3

Формула 3-3

Пример 4

Получали композицию на основе сложного эфира, содержащую 1,4 масс. %, 20,5 масс. % и 78,1 масс. % соединений приведенных ниже формулы 1-1, формулы 2-4 и формулы 3-4, соответственно, посредством осуществления операций, описанных в примере 1, за исключением того, что бис(издецил)изофталат, полученный в примере 4 получения использовали вместо ди-(2-этилгексил)изофталата (ДЭГИФ), полученного в примере 1 получения.

Формула 1-1

Формула 2-4

Формула 3-4

Примеры 5-13

Композиции на основе сложного эфира с различным количеством соединений формулы 1, формулы 2 и формулы 3 получали осуществлением операций, описанных в примере 1, за исключением того, что количество бутанола регулировали, как описано в представленной ниже таблице 1.

Сравнительный пример 1

(Реакция этерификации; как R1, так и R2 являются разветвленными)

В четырехгорлый реактор объемом 3 литра, оборудованный охладителем, отпарной колонной, конденсатором, декантатором, насосом для орошения, регулятором температуры, мешалкой и т.д., загружали 498,4 г очищенной изофталевой кислоты, 1015,8 г этилгексилового спирта, 1067 г 2-пропилгептанола и 15 г метансульфоновой кислоты (МСК) в качестве катализатора (3 масс. ч. на 100 масс. ч. ОИК), затем медленно поднимали температуру до приблизительно 210°С. Образование воды начиналось приблизительно при температуре 170°С. Реакцию этерификации осуществляли при температуре реакции приблизительно 210°С при атмосферном давлении с непрерывной подачей газообразного азота в течение приблизительно 4 ч, и реакцию прерывали, когда кислотное число достигало значения 4.

После завершения реакции, осуществляли отгонку-экстракцию при пониженном давлении в течение от 0,5 до 4 ч для удаления непрореагировавших исходных материалов. Для удаления непрореагировавших исходных материалов до определенной степени и менее осуществляли экстрагирование паром, используя пар пониженного давления, в течение от 0,5 до 3 ч. Температуру реагента снижали до приблизительно 90°С и осуществляли нейтрализацию с использованием щелочного раствора. Кроме того, можно осуществлять промывку с последующим обезвоживанием реагента для удаления воды. Фильтрационный материал вводили в обезвоженный реагент, затем осуществляли перемешивание в течение определенного времени и фильтрацию, и в итоге получали 2 масс. % ДЭГИФ, 25 масс. % 2-пропилгептилэтилгексилизофталата (ПГЭГИФ) и 73 масс. % бис(2-пропилгептил)изофталата (ДПГИФ).

Сравнительный пример 2 (на основе терефталата)

Продукт реакции, содержащий 75,5 масс. % ди-(2-этилкесил)терефталата (ДЭГТФ), 22,8 масс. % 1-бутил 4-(2-этилкексил)терефталата (БЭГТФ) и 1,7 масс. % дибутилтерефталата (ДБТФ) получали посредством осуществления операций, описанных в примере 1 получения и примере 1 с использованием терефталевой кислоты вместо изофталевой кислоты, полученной в примере 1 получения.

Сравнительный пример 1 (на основе фталата)

Продукт реакции, содержащий 75,0 масс. % ди-(2-этилкесил)фталата (ДЭГФ), 22,5 масс. % 1-бутил 4-(2-этилкексил)фталата (БЭГФ) и 2,5 масс. % дибутилфталата (ДБФ) получали посредством осуществления операций, описанных в примере 1 получения и примере 1 с использованием фталевой кислоты вместо изофталевой кислоты, полученной в примере 1 получения.

Экспериментальный пример 1: измерение количества композиции на основе сложного эфира

В композициях на основе сложного эфира примеров 1-13 по настоящему изобретению и сравнительных примеров 1-3 измеряли количество (в масс. %) каждого соединения с использованием газового хроматографа от Agilent Со. (Agilent 7890 GC, колонка: НР-5, газ носитель: гелий).

В композициях на основе сложного эфира примеров 1-13 простой эфир не был обнаружен.

Экспериментальный пример 2: изготовление образца (лист) и оценка его характеристик

Для композиций на основе сложного эфира, полученных в примерах 1-13 и сравнительных примерах 1-3, смешивали 55 масс. ч. пластификатора, 2 масс. ч. BZ стабилизатора (BZ210, Songwon Industries) в качестве добавки и 2 масс. ч. эпоксидированного соевого масла (ЭСО, Songwon Industries) на 100 масс. ч. поливинилхлорида (ПВХ, LS 130s) при скорости вращения 1300 об/мин при температуре 100°С. Процесс осуществляли с использованием вальцовой мельницы при температуре 175°С в течение 4 мин и с использованием пресса при температуре 185°С в течение 3 мин (низкое давление) и в течение 2 мин и 30 с (высокое давление) с получением листа толщиной 2 мм.

Для образцов листов определяли твердость, прочность на растяжение, степень удлинения, потери на миграцию и потери при удалении летучих соединений.

Условия определения каждой характеристики приведены ниже.

Определение твердости

Определяли твердость по Шору (по шкале А) при температуре 25°C с использованием ASTM D2240.

Определение прочности на растяжение

Согласно методу ASTM D638, образец растягивали с использованием устройства испытаний U.T.M. при скорости траверсы 200 мм/мин (изготовитель: Instron, номер модели 4466) и определяли точку разрыва образца. Прочность на растяжение рассчитывали следующим образом:

Прочность на растяжение (кгс/см2) = значение нагрузки (кгс)/толщина (см) × ширина (см)

Определение степени удлинения

Согласно методу ASTM D638, образец вытягивали с использованием устройства испытаний U.T.M. при скорости траверсы 200 мм/мин и определяли точку разрыва образца. Степень удлинения рассчитывали следующим образом.

Скорость удлинения (%) = длина после удлинения/начальная длина × 100

Определение потерь на миграцию

В соответствии со стандартом KSM-3156, получали образец толщиной 2 мм и более, ABS (натурального цвета) прикрепляли с обеих сторон образца и использовали нагрузку 1 кгс/см2. Образец устанавливали в печи (при температуре 80°С) с циркуляцией горячего воздуха в течение 72 ч и затем охлаждали при комнатной температуре в течение 4 ч. Затем ABS, прикрепленный с обеих сторон образца удаляли, измеряли массу до и после пребывания в печи, и рассчитывали потери на миграцию по следующему уравнению.

Потери на миграцию (%) = ((начальная масса образца при комнатной температуре - масса образца после пребывания в печи)/начальная масса образца при комнатной температуре) × 100

Определение потерь при удалении летучих соединений листового образца

Таким образом полученный образец обрабатывали при температуре 70°С в течение 72 ч и измеряли массу образца.

Потери при удалении летучих (масс. %) = (начальная масса образца - масса образца после обработки при температуре 100°С в течение 168 ч)/исходная масса образца × 100.

Результаты, приведенные выше в таблице 2, получены посредством определения физических свойств композиций на основе сложного эфира примеров 1-4 и сравнительного примера 1, полученных в соответствии с реакцией переэтерификации или реакцией этерификации и содержащих разветвленные/неразветвленные R1 и R2.

Как показано в приведенной выше таблице 2, композиции на основе сложного эфира примеров 1-4 по настоящему изобретению, полученные посредством реакции переэтерификации, обладают заметно улучшенной твердостью, прочностью на растяжение и степенью удлинения по сравнению композицией на основе сложного эфира сравнительного примера 1.

При исследовании на практике, композиции по примерам 1-4 настоящего изобретения, в частности, композиции на основе сложного эфира по примерам 1-4, в которых R1 является неразветвленным, a R2 является разветвленным, полученные посредством реакции переэтерификации, обладают улучшенной твердостью, прочностью на растяжение и степенью удлинения по сравнению с композицией на основе сложного эфира по сравнительному примеру 1, где R1 и R2 являются разветвленными.

Например, твердость композиций на основе сложного эфира по примерам 1-4 снижена на 5% и более по сравнению с композицией на основе сложного эфира по сравнительному примеру 1. Поскольку твердость снижена в примерах по настоящему изобретению, можно обеспечить хорошую технологичность и стабильность обрабатываемости, когда композицию используют в промышленном продукте.

Кроме того, степень удлинения композиций на основе сложного эфира по примерам 1-4 увеличивается приблизительно на 4% и более по сравнению со степенью удлинения композиции на основе сложного эфира по сравнительному примеру 1.

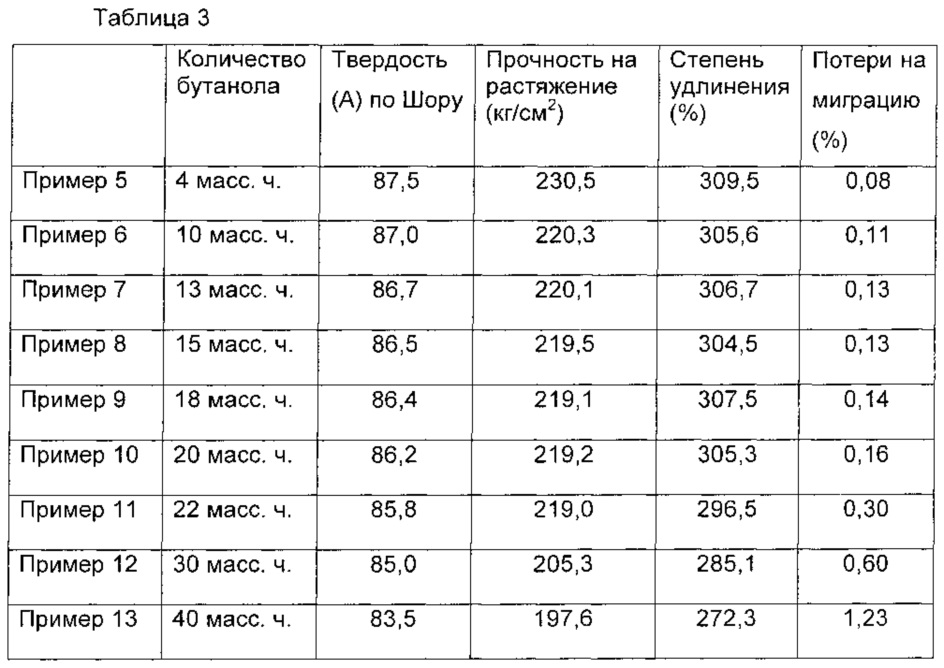

В приведенной выше таблице 3 представлены твердость, прочность на растяжение, степень удлинения и стойкость к миграции композиций на основе сложного эфира по примерам 5-13 с различным количеством добавляемого бутанола.

Как показано в приведенной выше таблице 3, твердость, прочность на растяжение, степень удлинения и стойкость к миграции заметно изменяются в зависимости от количества добавляемого бутанола.

В частности, твердость, прочность на растяжение и степень удлинения относительно улучшаются, тогда как потери на миграцию снижаются при уменьшении количества добавляемого бутанола.

Соответственно, физико-химические свойства можно регулировать посредством регулирования используемого количества бутанола, и можно обеспечить эффективное применение композиций на основе сложного эфира.

В таблице 4 представлены результаты определения твердости, прочности на растяжение, степени удлинения и стойкости к миграции для листов, полученных с использованием пластификаторов по примеру 1 и сравнительным примерам 2 и 3 с различными типами кислот.

Как показано в таблице 4, степень удлинения улучшается и стойкость к миграции и потери при удалении летучих являются хорошими для композиций на основе сложных эфиров примеров по настоящему изобретению, в которых используют сложноэфирные пластификаторы на основе изофталата, по сравнению с композициями на основе сложных эфиров сравнительных примеров 2 и 3, в которых используют сложноэфирные пластификаторы на основе терефталата и на основе фталата.

В частности, для образца, в котором используют сложноэфирный пластификатор на основе изофталата по настоящему изобретению, степень удлинения, стойкость к миграции и потери при удалении летучих улучшаются по сравнению со сложноэфирным пластификаторами на основе фталата и на основе терефталата, содержащими сложноэфирные группы в орто-положении и пара-положении. Таким образом, улучшается обрабатываемость смолы, скорость поглощения смолой, степень потерь на миграцию и теплостойкость.

В частности, потери на миграцию образца примера 1 по настоящему изобретению можно уменьшить в 10 раз и более по сравнению с потерями на миграцию сравнительного примера 3.

Кроме того, потери при удалении летучих для образца примера 1 по настоящему изобретению можно уменьшить приблизительно на 20-45% по сравнению с потерями при удалении летучих для сравнительных примеров 2 и 3.

Такие потери при удалении летучих, как в сравнительных примерах 2 и 3, могут оказывать пагубное влияние на обрабатываемость и стабильность конечного продукта в течение длительного времени. То есть, увеличение потерь при удалении летучих означает снижение количества композиции на основе сложного эфира (пластификатора), присутствующей в образце, и уменьшение степени удлинения.

Таким образом, физико-химические свойства сложноэфирного пластификатора на основе изофталата по настоящему изобретению заметно улучшены по сравнению с пластификаторами на основе терефталата и на основе фталата.

Пример 5 получения, примеры, сравнительные примеры и экспериментальные примеры

Пример 5 получения

В четырехгорлый реактор объемом 3 литра, оборудованный охладителем, отпарной колонной, конденсатором, декантатором, насосом для орошения, регулятором температуры, мешалкой и т.д., загружали 498,4 г очищенной изофталевой кислоты (ОИК), 1425 г 2-пропилгептанола (2-ПГ) (производитель BASF Co., включающий 80-100 масс. % 2-ПГ, 0-15 масс. % 4-метил-2-пропилгексанола и 0-15 масс. % 5-метил-2-пропилгексанола) (молярное отношение количества изофталевой кислоты к количеству 2-ПГ составляло 1:3) и 1,54 г тетраизопропилтитаната (ТИПТ) в качестве катализатора на основе титана, затем медленно поднимали температуру до приблизительно 170°С. Образование воды начиналось приблизительно при температуре 170°С. Реакцию этерификации осуществляли при температуре реакции приблизительно 220°С при атмосферном давлении при непрерывной подаче газообразного азота в течение приблизительно 4,5 ч, и реакцию прерывали, когда кислотное число достигало значения 0,01.

После завершения реакции осуществляли отгонку-экстракцию при пониженном давлении в течение от 0,5 до 4 ч для удаления непрореагировавших исходных материалов. Реагент охлаждали и осуществляли нейтрализацию с использованием щелочного раствора. Кроме того, реагент обезвоживали для удаления воды. Фильтрационный материал вводили в обезвоженный реагент, после чего осуществляли перемешивание в течение определенного времени и фильтрацию с получением в итоге 1162 г ди-(2-пропилгептил)изофталата (выход 99,0%).

Пример 14

В реактор, оборудованный мешалкой, конденсатором и декантатором, загружали 1000 г ди-(2-пропилгептил) изофталата (ДПГИФ), полученного в примере 5 получения, и 70 г бутанола (7 масс. ч. на 100 масс. ч. ДПГИФ) и осуществляли реакцию переэтерификации в атмосфере азота при температуре реакции 140°С в течение 5 ч, без катализатора, с получением композиции на основе сложного эфира, включающей 21,0 масс. %, 1,6 масс. % и 77,4 масс. % соединений приведенных ниже формулы 2-2, формулы 1-1 и формулы 3-2, соответственно.

Формула 2-2

Формула 1-1

Формула 3-2

Примеры 15-21

Получали композиции на основе сложного эфира, содержащие соединения формулы 2-2, формулы 1-1 и формулы 3-2 в количестве, указанном в представленной ниже таблице 5, осуществляя такие же операции, как описано в примере 14, за исключением того, что количества бутанола регулировали, как указано в представленной ниже таблице 5.

Сравнительный пример 4 (на основе терефталата)

Получали продукт реакции, включающий 75,4 масс. % ди-(2-пропилгептил)терефталата (ДПГТФ), 23,2 масс. % 1-бутил-4-(2-пропилгептил)терефталата (БПГТФ) и 1,4 масс. % дибутилтерефталата (ДБТФ) посредством осуществления таких же операций, как описано в примере 2 получения и примере 14, с использованием терефталевой кислоты вместо изофталевой кислоты, полученной в примере 2 получения.

Сравнительный пример 4 (на основе фталата)

Получали продукт реакции, включающий 74,5 масс. % ди-(2-пропилгептил)фталата (ДПГФ), 22,1 масс. % 1-бутил-4-(2-пропилгептил)фталата (БПГФ) и 3,4 масс. % дибутилфталата (ДБФ) посредством осуществления таких же операций, как описано в примере 2 получения и примере 14, с использованием фталевой кислоты вместо изофталевой кислоты, полученной в примере 2 получения.

Экспериментальный пример 3: Измерение количества композиции на основе сложного эфира

В композициях на основе сложного эфира примеров 14-21 по настоящему изобретению и сравнительных примеров 4 и 5 измеряли количество (масс. %) каждого соединения с использованием газового хроматографа от Agilent Co., (Agilent 7890 GC, колонка: HP-5, газ носитель: гелий).

В композициях на основе сложного эфира примеров 14-21 простые эфиры не обнаружены.

Экспериментальный пример 4: Получение образца (листа) и оценка его свойств

Для композиций на основе сложного эфира, полученных в примерах 14--21 и сравнительных примерах 3-5, смешивали 55 м.ч. пластификатора, 2 масс. ч. BZ стабилизатора (BZ210, Songwon Industries) в качестве добавки и 2 масс. ч. эпоксидированного соевого масла (ЭСМ, Songwon Industries) на 100 масс. ч. поливинилхлоридной смолы (ПВХ, LS 130s) при скорости вращения 1300 об/мин при температуре 100°С. Процесс осуществляли с использованием вальцовой мельницы при температуре 175°С в течение 4 мин и с использованием пресса при температуре 185°С в течение 3 мин (низкое давление) и в течение 2 мин и 30 с (высокое давление), с получением листа толщиной 2 мм.

Для образов листов измеряли твердость, прочность на растяжение, степень удлинения, потери на миграцию и потери при удалении летучих соединений. Результаты представлены в таблицах 6 и 7.

В приведенной выше таблице 6 представлены твердость, прочность на растяжение, степень удлинения и стойкость к миграции композиций на основе сложного эфира примеров 15-21 с различным количеством добавляемого бутанола.

Как показано в приведенной выше таблице 6, твердость, прочность на растяжение, скорость удлинения и стойкость к миграции заметно изменяются в соответствии с количеством добавляемого бутанола.

В частности, твердость, прочность на растяжение и скорость удлинения относительно улучшаются, тогда как потери на миграцию снижаются со снижением количества добавляемого бутанола.

Соответственно, физико-химические свойства можно регулировать посредством регулирования количества бутанола, и можно обеспечить эффективное применение композиции на основе сложного эфира.

В таблице 7 представлены результаты определения твердости, прочности на растяжение, степени удлинения и стойкости к миграции для листов, полученных с использованием пластификаторов примера 14 и сравнительных примеров 4 и 5, содержащих различные типы кислот.

Как показано в таблице 7, степень удлинения улучшается и стойкость к миграции и потерь при удалении летучих являются хорошими для композиции на основе сложного эфира примера по настоящему изобретению, в которой используют сложноэфирный пластификатор на основе изофталата, по сравнению с композициями на основе сложного эфира сравнительных примеров 4 и 5, в которых используют сложноэфирные пластификаторы на основе терефталата и на основе фталата.

В частности, для образца по настоящему изобретению, в котором используют сложноэфирный пластификатор на основе изофталата, степень удлинения, стойкость к миграции и потери при удалении летучих улучшаются по сравнению со сложноэфирными пластификаторами на основе фталата и на основе терефталата, содержащими группы сложного эфира в орто-положении и пара-положении. Таким образом, улучшается обрабатываемость смолы, скорость поглощения смолой, степень потерь на миграцию и теплостойкость.

Кроме того, потери при удалении летучих для образца примера 14 по настоящему изобретению можно уменьшить приблизительно на 30-65% по сравнению с этим показателем для образцов сравнительных примеров 4 и 5.

Увеличенные потери при удалении летучих, такие как в сравнительных примерах 4 и 5, могут оказывать пагубное влияние на обрабатываемость и стабильность конечного продукта в течение длительного времени. То есть, увеличенные потери при удалении летучих означают уменьшение количества композиции на основе сложного эфира (пластификатора), присутствующей в образце, и снижение степени удлинения.

Таким образом, физико-химические свойства сложноэфирного пластификатора на основе изофталата по настоящему изобретению заметно улучшены по сравнению с пластификаторами на основе терефталата и на основе фталата.

Пример 6 получения, примеры, сравнительные примеры и экспериментальные примеры

Пример получения 6

В четырехгорлый реактор объемом 3 литра, оборудованный охладителем, отпарной колонной, конденсатором, декантатором, насосом для орошения, регулятором температуры, мешалкой и т.д., загружали 498,4 г очищенной изофталевой кислоты (ОИК), 1298,3 г изононилового спирта (CAS №.68526-84-1, от EXXONMOBILE Со.) (молярное отношение количества изофталевой кислоты к количеству изононилового спирта составляло 1:3) и 1,54 г тетраизопропилтитаната (ТИПТ) в качестве катализатора на основе титана, затем медленно поднимали температуру до приблизительно 170°С. Образование воды начиналось приблизительно при температуре 170°С. Реакцию этерификации осуществляли при температуре реакции приблизительно 220°С при атмосферном давлении при непрерывной подаче газообразного азота в течение приблизительно 4,5 ч, и реакцию прерывали, когда кислотное число достигало значения 0,01.

После завершения реакции осуществляли отгонку-экстракцию при пониженном давлении в течение от 0,5 до 4 ч для удаления непрореагировавших исходных материалов. Реагент охлаждали и осуществляли нейтрализацию с использованием щелочного раствора. Кроме того, реагент обезвоживали для удаления воды. Фильтрационный материал вводили в обезвоженный реагент, затем осуществляли перемешивание в течение определенного времени и фильтрацию с получением в конце 1243,3 г ди-изононилизофталата (выход 99,0%).

Пример 22

В реактор, оборудованный мешалкой, конденсатором и декантатором, вводили 1000 г ди-(2-изононил)изофталата (ДИНИФ), полученного в примере 6 получения, и 70 г бутанола (7 масс. ч. на 100 масс. ч. ДИНИФ), и осуществляли реакцию переэтерификации в атмосфере азота при температуре реакции 140°С в течение 5 ч, без катализатора, с получением композиции на основе сложного эфира, включающей 21,3 масс. %, 2,3 масс. % и 77,2 масс. % соединений приведенных ниже формулы 2-3, формулы 1-1 и формулы 3-3, соответственно.

Формула 2-3

Формула 1-1

Формула 3-3

Вышеуказанные продукты реакции подвергали смешанной отгонке с удалением бутанола и изононилового спирта, в результате чего получали композицию на основе сложного эфира.

Примеры 23-29

Получали композиции на основе сложного эфира, содержащие соединения формулы 2-3, формулы 1-1 и формулы 3-3 в количестве, указанном в приведенной ниже таблице 8, посредством осуществления таких же операций, как описано в примере 22, за исключением того, что количество бутанола регулировали, как указано в приведенной выше таблице 8.

Сравнительный пример 6 (на основе терефталата)

Продукт реакции, включающий 75,1 масс. % ди-(изононил)терефталата (ДИНТФ), 23,0 масс. % 1-бутил-4-(изононил)терефталата (БИНТФ) и 1,9 масс. % дибутилтерефталата (ДБТФ) получали посредством осуществления таких же операций, как описано в примере 3 получения и примере 22, с использованием терефталевой кислоты вместо изофталевой кислоты, полученной в примере 3 получения.

Сравнительный пример 7 (на основе фталата)

Продукт реакции, включающий 75,9 масс. % ди-(изононил)фталата (ДИНФ), 22,0 масс. % 1-бутил-4-(изононил)фталата (БИНФ) и 2,1 масс. % дибутилфталата (ДБФ), получали посредством осуществления таких же операций, как описано в примере 3 получения и примере 22, с использованием фталевой кислоты вместо изофталевой кислоты, полученной в примере 3 получения.

Экспериментальный пример 5: измерение количества композиции на основе сложного эфира

В композициях на основе сложного эфира примеров 22-29 по настоящему изобретению и сравнительных примеров 6 и 7 измеряли количество (масс. %) каждого соединения с использованием газового хроматографа Agilent Со. (Agilent 7890 GC, колонка: НР-5, газ носитель: гелий).

В композициях на основе сложного эфира примеров 22-29 простой эфир не был обнаружен.

Экспериментальный пример 6: Изготовление образцов и оценка свойств

Для композиций на основе сложного эфира, полученных в примерах 22-29 и сравнительных примерах 6 и 7, смешивали 55 масс. ч. пластификатора, 2 масс. ч. BZ стабилизатора (BZ210, Songwon Industries) в качестве добавки и 2 масс. ч. эпоксидированного соевого масла (ЭСО, Songwon Industries) на 100 масс. ч. поливинилхлорида (ПВХ, LS 130s) при скорости вращения 1300 об/мин при температуре 100°С. Процесс осуществляли с использованием вальцовой мельницы при температуре 175°С в течение 4 мин и с использованием пресса при температуре 185°С в течение 3 мин (низкое давление) и в течение 2 мин и 30 с (высокое давление) с получением листов толщиной 2 мм.

Для образцов листов измеряли твердость, прочность на растяжение, степень удлинения, потери на миграцию и потери при удалении летучих соединений. Результаты представлены в таблицах 9 и 10.

В приведенной выше таблице 9 представлены твердость, прочность на растяжение, степень удлинения и стойкость к миграции композиций на основе сложного эфира примеров 23-29 с различным количеством добавляемого бутанола.

Как показано в приведенной выше таблице 9, твердость, прочность на растяжение, степень удлинения и стойкость к миграции заметно изменяются в зависимости от количества добавляемого бутанола.

В частности, твердость, прочность на растяжение и степень удлинения относительно улучшаются, тогда как потери на миграцию уменьшаются со снижением количества добавляемого бутанола.

Соответственно, физико-химические свойства можно регулировать посредством регулирования количества бутанола, и можно обеспечить эффективное применение композиции на основе сложного эфира.

В таблице 10 представлены результаты определения твердости, прочности на растяжение, степени удлинения и стойкости к миграции листов, полученных с использованием пластификаторов примера 22 и сравнительных примеров 6 и 7 с различными типами кислот.

Как показано в таблице 10, степень удлинения улучшается и потери на миграцию и потери при удалении летучих являются хорошими для композиции на основе сложного эфира примера по настоящему изобретению, в которой используют сложноэфирный пластификатор на основе изофталата, по сравнению с композициями на основе сложного эфира сравнительных примеров 6 и 7, в которых используют сложноэфирные пластификаторы на основе терефталата и на основе фталата.

В частности, для образца, в котором использовали сложноэфирный пластификатор на основе изофталата по настоящему изобретению, степень удлинения, стойкость к миграции и потери при удалении летучих улучшаются по сравнению со сложноэфирными пластификаторами на основе фталата и на основе терефталата, содержащими сложноэфирные группы в орто-положении и пара-положении. Таким образом, улучшается обрабатываемость смолы, скорость поглощения смолой, степень потерь на миграцию и теплостойкость.

Кроме того, потери при удалении летучих для образца примера 22 по настоящему изобретению можно снизить на приблизительно 20-45% по сравнению с этим показателем для сравнительных примеров 6 и 7.

Такое увеличение потерь при удалении летучих, как в сравнительных примерах 6 и 7, может оказывать пагубное влияние на обрабатываемость и стабильность конечного продукта в течение длительного времени. То есть, увеличение потерь при удалении летучих означает снижение количества композиции на основе сложного эфира (пластификатора), присутствующей в образце, и ухудшение степени удлинения.

Таким образом, физико-химические свойства сложноэфирного пластификатора на основе изофталата по настоящему изобретению заметно улучшены по сравнению с пластификаторами на основе терефталата и на основе фталата.

Реферат

Настоящее изобретение относится к пластифицирующей композиции на основе сложного эфира для поливинилхлорида, включающей соединения приведенных ниже формулы 1, формулы 2 и формулы 3, при этом в приведенных выше формулах 1-3 Rпредставляет собой С-Снеразветвленный алкил, a Rпредставляет собой С-Сразветвленный алкил. Изобретение относится к способу получения пластифицирующей композиции на основе сложного эфира, а также к поливинилхлоридной смоляной композиции для листов или изделий.Смоляная композиция, в которой используют композицию на основе сложного эфира является экологически безопасной и обладает хорошими физико-химическими свойствами, такими как прочность на растяжение, степень удлинения, стойкость к миграции, потери при удалении летучих и т.д.3 н. и 21 з.п. ф-лы, 10 табл., 29 пр.

Формула

Документы, цитированные в отчёте о поиске

Усовершенствования, касающиеся пластификаторных композиций

Комментарии