Усовершенствования, касающиеся пластификаторных композиций - RU2401847C2

Код документа: RU2401847C2

Чертежи

Описание

Настоящее изобретение относится к усовершенствованиям, касающимся пластификаторов, и к пластифицированным поливинилхлоридным композициям, содержащим пластификаторы, в частности к поливинилхлоридным пластизолям.

Когда эмульсионный поливинилхлорид и пластификатор смешивают, то, как правило, образуется паста, которая во время выдержки при температурах, превышающих 160°С, сохнет с образованием пленки. Когда температуру повышают, гранулы поливинилхлорида в композиции ПВХ начинают набухать, образуя в конечном счете твердую композицию (сухую пленку). Эта температура известна как температура желатинизации поливинилхлоридной композиции, которая, как правило, находится в интервале от 70 до 110°С. Для описания момента, когда сухой слой полностью совершенствует свою механическую или физическую прочность с образованием цельного изделия, используют понятие "плавление". Температура плавления, как правило, находится в интервале от 160 до 190°С.

Такие композиции упоминаются как полезные в изготовлении изделий, выполненных из обычных пластизольных композиций, включая изготовление покрытий полов и стен. Поливинилхлорид доступен в двух основных формах, известных как суспензионный поливинилхлорид и эмульсионный поливинилхлорид, которые соответствуют методу его получения. Поливинилхлорид, который используют в пластизолях и который должен быть текучим, обычно представляет собой эмульсионный поливинилхлорид, и его, как правило, используют при получении покровных материалов для настилов и стен. Поливинилхлориды классифицируют как обладающие некоторым значением К, которое является указанием на среднюю молекулярную массу этого полимера. Чем выше значение К, тем лучше механические свойства, подобные сопротивлению истиранию поливинилхлорида, и тем более полезен поливинилхлорид при применении в виде таких материалов, которые подвергаются истиранию, в частности в качестве верхнего слоя материалов для настилов. Однако чем выше значение К поливинилхлорида, тем ниже скорость желатинизации, выше температура плавления и ниже текучесть смолы, которая для переработки пластизоля нежелательна. Соответственно, существует потребность в быстрой желатинизации и быстром плавлением поливинилхлоридных композиций.

Необходимые свойства пластификатора варьируются в соответствии с целью применения, для которого должна быть использована пластифицированная поливинилхлоридная композиция. Это, как правило, может быть проиллюстрировано требованиями к различным слоям удобных виниловых покровных материалов для полов. Пластизоль распределяют по поверхности, движущейся со скоростью от 15 до 25 м/мин, в несколько слоев таким образом, чтобы покрытие для полов буквально нарастало. Как правило, эти слои включают слой из пропитанной стеклянной подушки, вспененную сердцевину, декоративный слой и прозрачный защитный поверхностный износостойкий слой. Эти многослойные продукты вначале желатинизируют контактированием с нагретым валиком, а затем направляют в печь, в которой их плавят при температуре от 180 до 200°С. Часто желатинизацию проводят после распределения каждого индивидуального слоя, начиная с основного или инкапсуляционного слоя. Следующий слой не может быть нанесен до тех пор, пока не желатинизируют предыдущий слой. Когда уже распределены все слои, тогда продукт направляют в печь и через нее пропускают с достижением полного расплавления всех слоев и адекватного расширения вспененных слоев.

Для удовлетворения требованиям к распределению покрытия из пластизоля с точки зрения производительности композиция ПВХ должна быть низковязкой, проявлять низкую температуру желатинизации и высокую скорость плавления.

Для применения с другими целями, такими как облицовка стен, которая, как правило, состоит из компактного вспененного слоя на бумажной подкладке, скорости работы машины могут быть настолько высокими, как 100 м/мин, и при этом важное значение имеет вязкость покровного материала.

Наличие пластификаторов сопровождается тенденцией к повышению чувствительности материала к образованию пятен, и, следовательно, необходимо минимизировать количество пластификаторов, содержащихся в верхней части покрытия, для повышения устойчивости против образования пятен, а также для улучшения свойств износостойкости. Однако, по мере того как концентрации пластификатора понижаются, вязкость пасты композиции ПВХ повышается, и тогда становится необходимым применение в композициях повышенных концентраций добавок, уменьшающих вязкость, для того чтобы добиться низкой вязкости, требующейся для быстрого нанесения. Устойчивость против образования пятен может также быть улучшена с использованием более быстро плавящихся пластификаторов, которые приводят к эффекту затвердевания на поверхности готового продукта.

Несмотря на предположение, высказанное в WO 97/39060, о том, что как добавки, уменьшающие вязкость, могут быть использованы С13алкилбензоаты, в качестве добавок, уменьшающих вязкость, продолжают находить применение углеводороды, равно как и некоторые низкомолекулярные сложные эфиры, такие как тексанолизобутират (известный как ТКсИБ, доступный на фирме Eastman Chemical Co). Применение этих материалов страдает тем недостатком, что они являются летучими и способны высвобождать летучие органические соединения (ЛОС), которые могут ухудшать качество воздушной окружающей среды с точки зрения запахов и загрязняющих веществ как в процессе изготовления, так и при применении готового продукта. Повышенная осведомленность об окружающей среде внутри помещения обусловила спрос на малозагрязняющие атмосферу строительные материалы, о чем свидетельствует Европейская директива по строительству и конструированию и, в частности, европейский стандарт ENV: 13419.

Другой недостаток применения добавок, уменьшающих вязкость, таких как ТКсИБ и углеводородные жидкости, заключается в том, что они обладают слабым, если обладают вообще, пластифицирующим действием в поливинилхлоридных композициях и проявляют тенденцию к повышению температуры желатинизации. Добавки, уменьшающие вязкость, со слабым пластифицирующим действием, такие как ТКсИБ, слишком летучи для того, чтобы оказывать сильное пластифицирующее действие.

Дополнительным фактором является природа основных пластификаторов, которые могут быть использованы в верхнем слое настила. Для более быстрого получения верхнего слоя настила необходимо приготовление пластизольных композиций с низкой температурой желатинизации и высокой скоростью желатинизации. В этом состоит причина того, почему специальные пластификаторы, такие как диизогептилфталат и бутилбензилфталат, до сих пор используют в сочетании с пластификаторами общего назначения, подобными ди-2-этилгексилфталату или диизононилфталату. Однако эти специальные пластификаторы являются дорогостоящими, и в последнее время выдвинуто предложение о том, чтобы из-за их потенциальной опасности как репродуцирующих токсические вещества ди-2-этилгексилфталату и бутилбензилфталату должна быть присвоена Cat.2. Было бы, следовательно, весьма необходимо, чтобы в верхнем слое покровных материалов для полов можно было бы использовать обычные пластификаторы, такие как ди-2-пропилгептилфталат, диизононилфталат и диизодецилфталат.

В ЕР-А-1415978 высказано предположение о том, что в качестве понижающих вязкость и ускоряющих желатинизацию пластификаторов для модификации пластмассы, такой как поливинилхлорид, могут быть использованы бензоаты, полученные из деканольных смесей, дериватизированных из С4олефинов. Предпочтительные бензоаты состоят из 50-99% 2-пропилгептилбензоата и, как сказано, обладают низкой летучестью, хорошей способностью желатинизироваться, хорошей пластифицирующей способностью на холоду и низкой вязкостью, когда их используют в пластмассах.

В соответствии с ЕР-А-1415978 с обычными пластификаторами могут быть использованы бензоаты, и примеры с 1 по 6 заявки ЕР-А-1415978 показывают, что эти бензоаты, когда их смешивают с поливинилхлоридной эмульсией Vestolit В 701 и продуктом Vestinol 9 (диизононилфталат фирмы Охеnо), образуют пластизоли, которые обладают вязкостью, сопоставимой с вязкостью тех материалов, в которых бензоат получен из спирта Exxal 10, доступного на фирме ExxonMobil Chemical Company.

В примере 7 заявки ЕР-А-1415978 сопоставляются Tg этих двух бензоатов и высказано предположение о том, что продукт на основе 2-пропилгептанола может обладать улучшенными низкотемпературными рабочими характеристиками. Следовательно, описание к ЕР-А-1415978 наводит специалиста в данной области техники на мысль о том, что бензоат на основе продукта Exxal 10 для упомянутого конечного применения неприемлем.

Для того чтобы приготовить поливинилхлоридные пластизоли с оптимальными свойствами, на практике используют смеси разных пластификаторов и/или смеси пластификаторов и добавок, уменьшающих вязкость. Составитель композиции стремится создать пластизоль, который быстро плавится и обладает низкой вязкостью в сочетании с хорошей устойчивостью против образования пятен в эксплуатации при одновременном использовании минимально возможного количества пластификатора для сохранения жесткости продукта (которая является другой важной характеристикой при изготовлении винильного покрытия для полов). Потребители предпочитают более жесткие продукты, поскольку это часто связано с повышенным качеством.

В слоистый композитный материал жесткость приходит из внешнего слоя и общей толщины. Более того, составитель композиции стремится создать композиции, которые обычно образуют продукты, обладающие улучшенной гибкостью. Позднее становится важным, чтобы пластизоли, применяемые в таких композитах, обладали низкой летучестью.

Традиционно для повышения скорости плавления в качестве пластизольных компонентов используют быстро плавящиеся пластификаторы. Хотя эти продукты обладают приемлемой устойчивостью против образования пятен в эксплуатации, они являются чрезмерно летучими. Если, однако, их используют в сочетании с менее летучими основными пластификаторами, такими как диизононилфталат, устойчивость против образования пятен в эксплуатации уменьшается (т.е. устойчивость против образования пятен ухудшается).

Следовательно, сохраняется потребность в пластизольных композициях, которые являются низковязкими, обладают низкой летучестью, обладают хорошей устойчивостью против образования пятен в эксплуатации, обеспечивают получение продуктов с хорошей низкотемпературной гибкостью и содержат минимально возможное количество пластификатора. Кроме того, существует потребность в пластизольном компоненте для применения с основными пластификаторами, такими как диизононилфталат, для создания возможности использовать основной пластификатор с теми целями, где была бы достоинством его пониженная летучесть, при условии, что они также обладают приемлемой устойчивостью против образования пятен в эксплуатации.

Кроме того, существует потребность в пластизольном компоненте, функция которого не только позволяет понижать вязкость пластизоля, но также обуславливает пластифицирующее действие и к тому же не увеличивает количество ЛОС, выделяющихся из изделия, изготовленного из пластизоля.

Таким образом, для приготовления пластифицированных поливинилхлоридных композиций сохраняются потребности в наличие следующих материалов:

1) низковязкий пластификатор, который способен выполнять функции уменьшающей вязкость добавки для пластифицированных ПВХ композиций, который также обладает пластифицирующим действием и который придает хорошую совместимость с ПВХ;

2) уменьшающая вязкость добавка, летучесть которой приемлема при одновременном содействии от слабых до отсутствия выделений ЛОС, как это определяют испытанием с помощью ЭЯПЛ;

3) уменьшающая вязкость добавка, которая не ухудшает чувствительности изделий, изготовленных из поливинилхлоридной композиции, к образованию пятен;

4) уменьшающая вязкость добавка, которая, когда ее используют, обуславливает пониженную температуру желатинизации и более быстрое плавление поливинилхлоридной композиции;

5) уменьшающая вязкость добавка, которая повышает скорость вспенивания способных вспениваться поливинилхлоридных композиций;

6) уменьшающая вязкость добавка, которая обычно дает возможность использовать фталаты С9+ с теми целями, где до настоящего времени они оказывались менее подходящими или неприемлемыми вследствие их повышенной вязкости, плохой желатинизации и плохих характеристик устойчивости против образования пятен.

Важно также, чтобы любой такой материал не оказывал негативного воздействия на другие свойства, такие как низкотемпературная гибкость, как это определяют испытанием по Клашу и Бергу (Clash, Berg).

При создании настоящего изобретения было установлено, что алкилбензоаты с С9 по С11 вследствие их высоких пределов кипения (>290°С) и низкой вязкости обычно оказывают очень слабое содействие выделению ЛОС из готовой поливинилхлоридной продукции. Так, в частности, С10алкилбензоат с точкой кипения выше 315°С может быть введен в поливинилхлоридные композиции без содействия выделениям ЛОС из готового изделия. Общее количество ЛОС, как это устанавливают с помощью эмиссионной ячейки для полевых и лабораторных испытаний (ЭЯПЛ), определяют как объединенный детекторный отклик в толуольных эквивалентах соединений, элюирующихся между и включая гексан (н-С6) и гексадекан (н-С16) (европейский стандарт) или октадекан (н-C18) (стандарт скандинавских стран [Норвегия, Швеция]). При создании настоящего изобретения было также установлено, что алкилбензоаты с С9 по С11 являются особенно многосторонними, когда их используют в качестве пластификаторов и/или уменьшающих вязкость добавок в поливинилхлоридных композициях. При создании настоящего изобретения было установлено, что применение алкилбензоатов обуславливает преимущества в широком диапазоне применений.

Следовательно, объектом настоящего изобретения является пластификатор с динамической вязкостью ниже 15 мПа·с при 20°С и с точкой кипения выше 300°С, который не элюируется на участке ЭЯПЛ, как это определяют по европейскому стандарту ENV: 13419-3 или по скандинавскому стандарту испытания NT Build 438.

При создании настоящего изобретения было установлено, что алкилбензоаты с С9 по С11, в частности С10алкилбензоаты, обеспечивают создание такого пластификатора, который может быть введен в поливинилхлоридные композиции, и обычно также повышают низкотемпературную гибкость, определяемую испытанием по Клашу и Бергу. При создании настоящего изобретения было также установлено, что применение С10алкилбензоатного пластификатора в смеси с диизононилфталатом, ди-2-пропилгептилфталатом или диизодецилфталатом в соотношении 50/50 в пластизольной композиции, содержащей 60 ч. пластификатора на 100 ч. поливинилхлорида, снижает температуру по Клашу и Бергу по меньшей мере на 9°С в сравнении с композицией целиком на основе соответствующего фталата.

Таким образом, в соответствии с одним вариантом выполнения настоящего изобретения его объектом является пластифицированная поливинилхлоридная композиция, которая не элюируется на участке ЭЯПЛ, как это определяют по европейскому стандарту ENV: 13419-3, включающая поливинилхлорид и от 20 до 200 мас.ч. пластификатора на сто массовых частей поливинилхлорида, причем упомянутый пластификатор включает алкилбензоат с С9 по С11.

Пластификаторный компонент поливинилхлоридной (ПВХ) композиции в целом составляют из С9бензоата, и/или С10бензоата, и/или С11бензоата и (в случае присутствия) одного или нескольких пластификаторов (называемых в настоящем описании "основными пластификаторами"), которые отличны от С9-С11бензоата (бензоатов). Таким образом, в соответствии с изобретением совокупный пластификаторный компонент может состоять только из одного или нескольких С9-С11бензоатов, без основного пластификатора. Однако в предпочтительном варианте совокупный пластификаторный компонент также включает, в дополнение к одному или нескольким С9-С11бензоатам, один или несколько основных пластификаторов. Предпочтительное (общее) содержание пластификатора в ПВХ композиции составляет от 20 до 150 мас.ч. пластификатора на сто массовых частей ПВХ (ч./100), более предпочтительно от 20 до 130 ч./100, в частности от 40 до 130 ч./100, а наиболее предпочтительно от 20 до 100 ч./100, в частности от 40 до 100 ч./10. Эти конкретные пропорции С9-С11бензоата, основного пластификатора и ПВХ в композиции выбирают, основываясь на конкретно используемых пластификаторах и целевых свойствах, которыми должна обладать конечная ПВХ композиция.

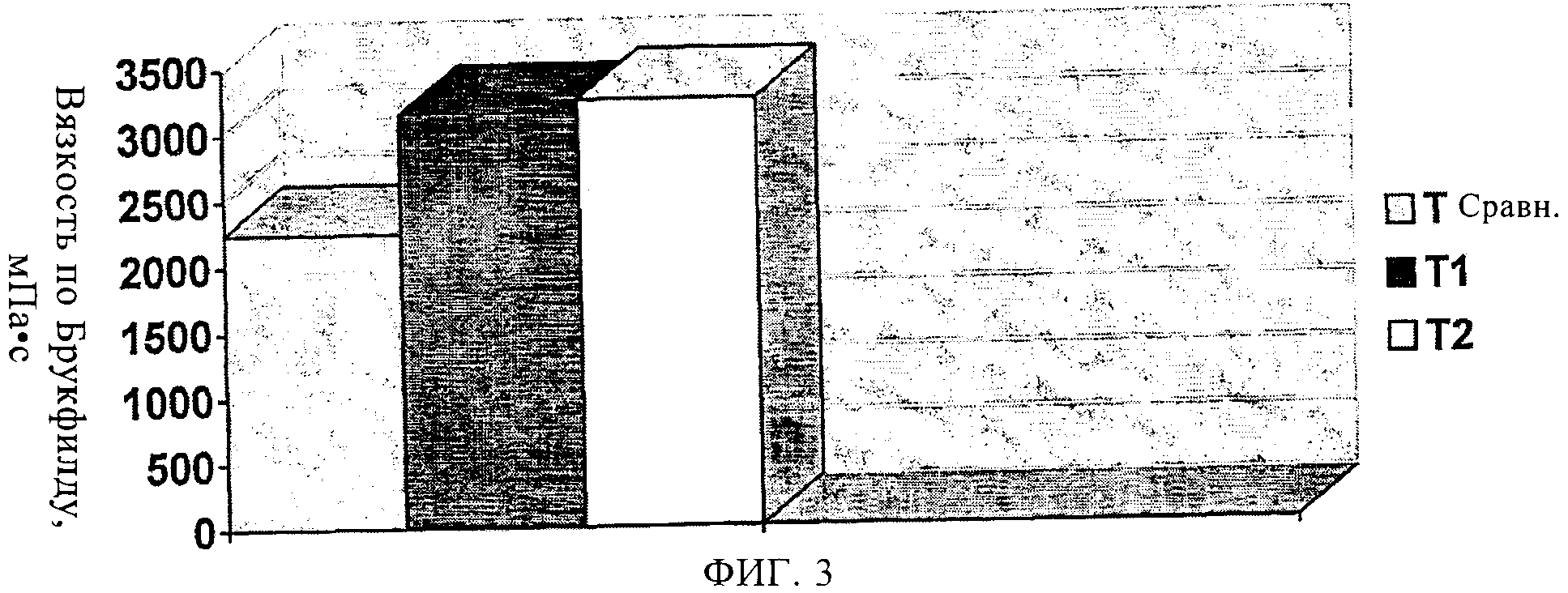

При создании настоящего изобретения было установлено, что смешение алкил(с С9 по С11)бензоатного пластификатора с диизононилфталатом, ди-2-этилгексилтерефталатом, ди-2-пропилгептилфталатом или диизодецилфталатом понижает температуру желатинизации и уменьшает вязкость по Брукфилду. Так, например, при создании настоящего изобретения было установлено, что в случае применения в смеси 50:50 температура желатинизации может быть понижена по меньшей мере на 5°С, а вязкость по Брукфилду может быть понижена по меньшей мере на 60%. Снижение вязкости пластизоля позволяет дополнительно понизить содержание пластификатора, что, в свою очередь, может дополнительно понизить температуру желатинизации на еще от 5 до 10°С.

В совокупности эти эффекты, снижение содержания пластификатора и применение бензоатных пластификаторов в соответствии с настоящим изобретением, позволяют получать продукт с превосходными для переработки характеристиками низкой вязкости, низкого уровня выделений и хорошей устойчивости против образования пятен и износостойкости. С использованием бензоатных пластификаторов по изобретению становится намного легче составлять композицию и получать продукты, которые предназначены для применения внутри помещения и которые также не элюируются на участке ЭЯПЛ по европейскому стандарту ENV: 13419-3 и/или скандинавскому стандарту испытания NT Build 438.

Более высокая пластифицирующая эффективность и более низкая вязкость С10алкилбензоата при его использовании в качестве пластификатора по сравнению с основными или пластификаторами общего назначения, такими как ди-2-этилгексилфталат, ди-2-этилгексилтерефталат, диизононилфталат, диизодецилфталат и ди-2-пропилгептилфталат, позволяет еще больше понизить содержание пластификатора в поливинилхлоридных композициях, преимущественно при применении в таких материалах, как верхние слои настилов.

При создании настоящего изобретения было также установлено, что применение С10алкилбензилбензоата в качестве пластификатора дает возможность добиться гибкости, устанавливаемой в соответствии с определением твердости А и D по Шору [ASTM D2240-2002], сопоставимой с той, которой достигают в случаях композиций на основе только одного основного пластификатора (ди-2-этилгексилфталата или диизононилфталата), с уменьшением количества частей совокупного содержания пластификатора на 100 ч. поливинилхлорида соответственно на 4 и 10%.

Необходимо иметь в виду, что настоящее изобретение относится к концентрациям бензоатных эфиров в пластификаторной смеси, которые обычно дают технические эффекты, т.е. к более чем следовым концентрациям. Изобретение, следовательно, относится к композициям, включающим по меньшей мере 500 мас.ч./млн бензоатов с С9 по С11 относительно общего количества пластификатора, содержащегося в смеси. Предпочтительная смесь содержит по меньшей мере 1000 ч./млн, более предпочтительно по меньшей мере 0,5 мас.%, а еще более предпочтительно по меньшей мере 1 мас.% бензоатов с С9 по С11.

Изобретение особенно полезно при получении многослойных покрытий для полов. Второй слой в многослойных покрытиях для полов обычно представляет собой вспененный декоративный слой, по которому выполнена печать, соответствующая целевому внешнему виду покрытия для полов. Требования к этому слою заключаются в том, чтобы добиться высокой скорости химического вспенивания, для которой необходимы быстро плавящиеся пластизоли. Более того требуется однородная вспененная структура, для которой требуется соответствующая вязкость при температуре вспенивания. Чем ниже плотность пененного материала, тем больше получаемый объем, что, таким образом, лучше с экономической точки зрения. Следовательно, необходимо добиться максимально возможной скорости расширения при одновременном сохранении хорошей вспененной структуры при температуре переработки и скорости, которые задают печью для отверждения настила и производственной линией. Многие другие применения поливинилхлорида включают вспенивание, которое требует низкой температуры желатинизации, быстрого плавления пластизоля и однородного вспенивания. Сочетание этих свойств является затруднительным для достижения.

Способная вспениваться ПВХ пастообразная композиция должна также обладать низкой вязкостью для возможности быстрого нанесения. Хотя обычные углеводородные добавки, уменьшающие вязкость, все еще находят применение, они не повышают скорости желатинизации, скорости вспенивания и качества вспененного материала. Более того, применение добавок, уменьшающих вязкость, в более высоких концентрациях ухудшает качество вспененного материала. При создании настоящего изобретения было установлено, что применение бензоатов в соответствии с настоящим изобретением обеспечивает образование низковязкой пластификаторной системы, которая содействует образованию вспененного материала, обладающего необходимыми свойствами. Соответственно, дополнительным объектом настоящего изобретения является применение алкилбензоата с С9 по C11 в качестве пластификатора при приготовлении пенообразующих поливинилхлоридных композиций.

Остальные слои винилового настила, как правило, состоят из опорного слоя, такого как стекловолоконная мембрана, пропитанная подстилающим слоем, которая гарантирует сохранение настилом стабильности своих габаритных размеров. Наконец, для звуко- и теплоизоляции может быть предусмотрен слой вспененной подкладки, который обеспечивает упругость, когда на настил оказывают давление такие объекты, как столы и стулья. При наличии этого слоя существует потребность в низкой плотности пененного материала, высокой скорости вспенивания (следовательно, в низкотемпературной желатинизации и быстром плавлении) и низкой вязкости для того, чтобы упростить нанесение. В этом слое также используют обычные добавки, уменьшающие вязкость.

Многослойный материал настила может быть также изготовлен в процессах каландрирования, для которых требования к пластификаторам могут в значительной степени отличаться от тех, которые обсуждались выше.

Другие процессы переработки, для которых применимо настоящее изобретение, включают центробежное формование, литье под давлением и экструзию, и в каждом случае поливинилхлоридная композиция обладает целевыми свойствами, которые достигаются благодаря природе поливинилхлорида, выбору пластификатора и использованию веществ для улучшения технологических свойств. Так, например, в экструзии или каландрировании низкая вязкость и более быстрое плавление, которых добиваются применением алкилбензоатов с С9 по С11, позволяют, по-видимому, сократить время сухого смешения для приготовления композиции.

В соответствии с одним аспектом композиции, которые являются объектом настоящего изобретения, включают поливинилхлорид, пластификатор, отличный от алкилбензоата с С9 по С11, и алкилбензоат с С9 по С11. В предпочтительном варианте алкилбензоат с С9 по C11 представляет собой С9- и/или С10алкилбензоат, а в более предпочтительном варианте алкилбензоат с С9 по С11 представляет собой С10алкилбензоат.

Тем не менее в еще более предпочтительном варианте алкилбензоат с С9 по С11 содержит самое большее 10 мас.% С9алкилбензоата, как правило, появляющегося только случайно в результате процесса получения спирта или благодаря составу исходного материала для него, предпочтительно самое большее 8%, более предпочтительно самое большее 6 мас.%, в пересчете на общее количество присутствующих бензоатов. Столь низкое содержание С9алкилбензоата является целесообразным, поскольку при создании настоящего изобретения было установлено, что при таких достаточно низких содержаниях С9алкилбензоата пластификатор или композиция, включающая этот пластификатор, также обычно не элюируется в ходе проведения испытания согласно более жесткому скандинавскому стандарту испытания NT Build 438. При этом обычно также уменьшаются летучие выделения из композиции в течение более длительного периода времени. По тем же самым причинам может быть предпочтительным более высокое содержание С11алкилбензоата, такое как по меньшей мере 3 или 5%, предпочтительнее по меньшей мере 15%, более предпочтительно по меньшей мере 30%, еще более предпочтительно по меньшей мере 60%, а наиболее предпочтительно по меньшей мере 80 или даже 90 мас.%, в пересчете на ту же основу. В целесообразном варианте С11алкилбензоат может содержать примерно 13% С10-, 81% С11- и 6% С12алкилбензоата. В упомянутых выше испытаниях на выделения С11алкилбензоат может обеспечивать более высокий запас надежности в сравнении с С10алкилбензоатом и еще больший в сравнении с С9алкилбензоатом. Однако С11спирт труднее получить проведением обычного оксо- или процесса гидроформилирования вследствие более высокого углеродного числа исходного олефина, что обуславливает более низкую скорость реакции. По этой причине предпочитают использовать С10алкилбензоат.

Когда алкилбензоат с С9 по С11 представляет собой С10алкилбензоат, в предпочтительном варианте концентрация С10алкилбензоата составляет по меньшей мере 50%, более предпочтительно по меньшей мере 70%, еще более предпочтительно по меньшей мере 80 или 85%, или даже 88 мас.%, также в пересчете на ту же основу и не больше 97%, предпочтительно не больше 95, 93, 91 или 90 мас.%. Такой С10алкилбензоат может дополнительно включать по меньшей мере 3 мас.%, предпочтительно по меньшей мере 5%, а более предпочтительно по меньшей мере 6 мас.% С11алкилбензоата. В целесообразном варианте С10алкилбензоат может содержать примерно 4 мас.% С9-, 89 мас.% С10- и 7% С11алкилбензоата.

В пределах ряда возможных С10алкилбензоатов бензоат, дериватизированный из 2-пропилгептанола, является более летучим, чем эквивалентная смесь, дериватизированная из изодецилового спирта на ноненовой основе. В предпочтительном варианте С10алкилбензоат по изобретению является таковым, что спирт, полученный гидролизом бензоата по изобретению, содержит меньше 30%, предпочтительно меньше 20%, более предпочтительно меньше 10%, а еще более предпочтительно меньше 8,5 мас.% 2-пропилгептанола. Это обуславливает эффект, состоящий в том, что совокупные летучие выделения из продукта, включая С10алкилбензоат по изобретению, оказываются более низкими, и что физические характеристики конечного продукта, а также его визуальные аспекты остаются неизменными или приемлемыми в течение более длительного периода времени.

В дополнительном предпочтительном варианте выполнения настоящего изобретения его объектом является поливинилхлоридная композиция, обладающая температурой желатинизации на горячем стенде ниже 66°С и вязкостью по Брукфилду при 20°С ниже 2500 мПа·с без потребности в добавках, уменьшающих вязкость.

В более предпочтительном варианте выполнения настоящего изобретения его объектом является поливинилхлоридная композиция, которая при концентрации по меньшей мере 40 ч. алкилбензоата с С9 по С11 на 100 ч. поливинилхлорида характеризуется температурой по Клашу и Бергу -25°С или ниже. Это значительно ниже даже 12°С или еще ниже, чем у сравнительной композиции на основе чистого ди-2-этилгексилфталата или диизононилфталата.

В более предпочтительном варианте пластизольная композиция содержит по меньшей мере 20 мас.ч. алкилбензоата с С9 по С11 и совокупный пластификаторный компонент в количестве по меньшей мере 40 ч. на 100 ч. поливинилхлорида. Это, как было установлено, приводит к значительному улучшению устойчивости против образования пятен у изделий, изготовленных из такой композиции, в особенности когда другой пластификатор представляет собой ди-2-этилгексилфталат, диизононилфталат, ди-2-пропилгептилфталат, ди-2-этилгексилтерефталат или диизодецилфталат.

Еще один вариант выполнения настоящего изобретения включает пластификаторное сочетание, включающее алкилбензоат с С9 по С11 и диалкилфталат с С7 по C13, а в частности ди-2-этилгексилфталат, диизононилфталат, диизогептилфталат, ди-2-пропилгептилфталат, ди-2-этилгексилтерефталат или диизодецилфталат. В другом варианте композиция включает это пластификаторное сочетание, смешанное с эмульсионным поливинилхлоридом. Предпочтительное значение К (определенное в настоящем описании ниже) поливинилхлорида составляет больше 60.

Композиция по изобретению не только обеспечивает получение пластизоля низкой вязкости и низкой летучести, но также обуславливает дополнительные неожиданные достоинства во время переработки и свойства изделий, изготовленных из этой композиции. Когда в качестве вторичного пластификатора используют алкилбензоат с С9 по С11, основный пластификатор (пластификаторы), используемый при выполнении изобретения, может представлять собой любой из тех, которые обычно используют для пластификации хлорсодержащих смол. Они включают диалкильные эфиры фталевых ангидридов с одноатомными спиртами, содержащими от 4 до 13 углеродных атомов, дибензоатные эфиры, алифатические эфиры алифатической дикарбоновой кислоты с одноатомными спиртами, содержащими от 3 до 10 углеродных атомов, такие как адипаты, и эфиры циклогександикарбоновых кислот.

Смесь основного пластификатора и алкилбензоата с С9 по С11 должна содержаться в пластизоле в концентрации выше или по меньшей мере 20 мас.ч.(смеси на 100 мас.ч. смолы, ч./100). Концентрация этой смеси в предпочтительном варианте находится в интервале от 40 до 100 ч./100. Для некоторых случаев применения концентрация смеси может быть значительно выше, и может быть использована концентрация, достигающая 130 ч./100 или больше.

Эффективных улучшений свойств, таких как снижение вязкости, добиваются, когда алкилбензоат содержится при концентрации пластификаторной смеси по меньшей мере 10 мас.%. В предпочтительном варианте алкилбензоат с С9 по С11 содержится при концентрации смеси основного пластификатора и алкилбензоата с С9 по С11 от 15 до 90 мас.%. Предпочтительные композиции содержат алкилбензоат с С9 по С11 при концентрации смеси основного пластификатора и алкилбензоата от 40 до 60 мас.%.

Следовательно, пластизоли по изобретению обеспечивают превосходный баланс свойств. Так, в частности, эти свойства превосходят свойства композиций, в которых применяют обычные добавки, уменьшающие вязкость. Эти свойства включают пониженную летучесть, более низкую температуру желатинизации на горячем стенде, улучшенную совместимость (о чем свидетельствует эксудация) и улучшенный баланс механических свойств. Композиции по изобретению особенно эффективны, когда их используют с газообразующими средствами для изготовления вспененных изделий, поскольку включение алкилбензоата с С9 по С11 обеспечивает образование высококачественной вспененной структуры.

Следовательно, объектом настоящего изобретения являются улучшенные поливинилхлоридные композиции.

Поливинилхлорид широко используют для многочисленных целей. Поливинилхлорид обычно используют в смеси с пластификатором. Природу поливинилхлорида, природу пластификатора и пропорции обоих материалов выбирают таким образом, чтобы приготовить поливинилхлоридную композицию, обладающую целевыми свойствами для конкретного применения. Примеры основных целей применения пластифицированных поливинилхлоридных композиций включают покрытия проводов и кабелей; применения в других электротехнических изделиях, таких как вилки; пленку, тонкую пленку и обшивку; настил, облицовку стен; кровлю и мембраны. Другие возможности применения включают пленки, такие как стационарные пленки, липкие ленты и сельскохозяйственные пленки. Поливинилхлорид используют также в медицинских целях, в частности пакеты для крови, трубки и крышки для флаконов; другие изделия включают обувь, трубы и желоба, и покрытия для тканей.

В качестве пластификаторов для поливинилхлорида широко используют фталатные эфиры. Примеры применяемых фталатных эфиров включают диизобутилфталат, бутилбензилфталат, диизогептилфталат, диоктилфталат, диизононилфталат, диизооктилфталат, диизогептилфталат, ди-2-этилгексилфталат (ДЭГФ), диизононилфталат, ди-2-пропилгептилфталат и диизодецилфталат. Типичные технические материалы включают пластификаторы серий Jayflex: Jayflex® 77 (ДИГП), Jayflex® DINP и Jayflex® DIDP, доступные на фирме ExxonMobil Chemical, пластификаторы Palatinol®, поставляемые на рынок фирмой BASF, и пластификаторы Vestinol® фирмы Oxeno.

Спирты, из которых дериватизируют пластификаторные сложные эфиры, обычно получают либо олигомеризацией олефинов с последующим гидроформилированием, либо гидроформилированием олефинов с получением альдегидов с последующей димеризацией альдегидов, обычно альдольной конденсацией. Следовательно, алкильные группы сложных эфиров варьируются по размеру и структуре в соответствии со способом и сырыми материалами, применяемыми при получении спиртов. Типичные пластификаторные сложные эфиры содержат алкильные группы, включающие от 5 до 13 углеродных атомов, в частности от 7 до 13 углеродных атомов, и обладают варьируемыми степенями разветвления. Размер и структура алкильных групп помогают определить летучесть и температуру желатинизации пластификатора, вследствие чего их выбирают в соответствии с целью, для которой должен быть использован пластифицированный поливинилхлорид. Так, например, при применении в настилах необходимы устойчивость против образования пятен и низкая летучесть (по меньшей мере поверхностного слоя), и соответствующим образом подбирают алкильные группы.

Используемые в соответствии с настоящим изобретением бензоаты с С9 по С11 применимы в отношении целого ряда пластифицированных поливинилхлоридных материалов. Они применимы для приготовления полужестких поливинилхлоридных композиций, которые, как правило, содержат от 10 до 40 ч., предпочтительно от 15 до 35 ч., более предпочтительно от 20 до 30 ч., пластификатора на 100 ч. поливинилхлорида. Изобретение применимо также в гибких эластичных поливинилхлоридных композиций, которые, как правило, содержат от 40 до 60 ч., предпочтительно от 44 до 56 ч., более предпочтительно от 48 до 52 ч., на 100 ч. поливинилхлорида. Упоминаемые в настоящем описании части являются массовыми. Однако изобретение особенно применимо в отношении пластизолей, а преимущественно пластизолей, используемых при изготовлении настила и облицовки стен.

Полужесткие композиции, как правило, используют для изготовления труб, некоторых покрытий проводов и кабелей, плиток для настила полов, оконных экранов, пленок, пакетов для крови и медицинских трубок. Эластичные композиции, как правило, используют для изготовления обшивки, обивочного материала, медицинских трубок, садовых шлангов, облицовок бассейнов, водных пластов и т.п. Очень эластичные композиции используют при изготовлении тканей с покрытием, игрушек, подошв обуви и т.п.

Как одна из целей широкое распространение получило применение поливинилхлорида в виде пластизоля. Пластизоль представляет собой текучую среду или пасту, включающую смесь поливинилхлорида и пластификатора, необязательно содержащую различные добавки. Пластизоль используют для получения слоев поливинилхлорида, которые затем плавят с получением когерентных изделий из гибкого поливинилхлорида. Пластизоли можно использовать при изготовлении настила, тентов, брезентов, тканей с покрытием, таких как для обивки автомобилей, в покрытиях для низа кузова автомобилей, в молдингах и других товарах широкого потребления. Пластизоли используют также в медицинских целях, в частности при изготовлении таких изделий, как пакеты для крови и трубки, обувь, покрытия для тканей, игрушки, изделия для настилов и обои. Пластизоли, как правило, содержат от 40 до 200 мас.ч., например от 70 до 120 мас.ч., или от 90 до 150 мас.ч., более типично от 40 до 60 мас.ч., пластификатора на 100 мас.ч. поливинилхлорида.

Пластизоли обычно готовят из поливинилхлорида, который получают эмульсионной полимеризацией или микросуспензионной полимеризацией. Пластизоль может быть получен производителем поливинилхлорида или составителем композиции и направлен потребителю в виде текучей среды. По другому варианту пластизоль может быть получен потребителем. В любом случае, хотя в особенности тогда, когда пластизоль получает производитель поливинилхлорида или составитель композиции, важное значение имеет то, чтобы вязкость пластизоля с течением времени оставалась стабильной.

Было установлено, что композиции по настоящему изобретению удовлетворяют характеристикам распределения покрытия из пластизоля с точки зрения производительности (адекватная вязкость и адекватная желатинизация), которые, как правило, требуются в промышленности.

Обычные (основные) пластификаторы, с которыми алкилбензоаты с С9 по С11 могут быть использованы в соответствии с настоящим изобретением, в предпочтительном варианте представляют собой алкил-орто-фталаты, такие как диметилфталат, диэтилфталат, ди-н-пропилфталат, ди-н-бутилфталат, диизобутилфталат, моногликолевые эфиры фталевой кислоты, дигликолевые эфиры фталевой кислоты, ди-н-октилфталат, диизооктилфталат, ди-2-этилгексилфталат, ди-н-нонилфталат, диизононилфталат, ди-н-децилфталат, диизодецилфталат, ди-2-пропилгептилфталат, ди-н-ундецилфталат, диизоундецилфталат, диизододецилфталат, ди-н-октадецилфталат, диизооктадецилфталат, ди-н-эйкозилфталат, дициклогексилфталат; алкилизофталаты, такие как диметилизофталат, диэтилизофталат, ди-н-бутилизофталат, диизобутилизофталат, моногликолевые эфиры изофталевой кислоты, дигликолевые эфиры изофталевой кислоты, ди-н-октилизофталат, диизооктилизофталат, ди-2-этилгексилизофталат, ди-н-нонилизофталат, диизононилизофталат, ди-н-децилизофталат, диизодецилизофталат, ди-н-ундецилизофталат, диизоундецилизофталат, диизододецилизофталат, ди-н-октил-н-децилизофталат, ди-н-эйкозилизофталат и дициклогексилизофталат; алкилтерефталаты, такие как н-бутилтерефталат, диизобутилтерефталат, ди-н-октилтерефталат, диизооктилтерефталат, ди-2-этилгексилтерефталат, ди-н-нонилтерефталат, диизононилтерефталат, ди-н-децилтерефталат, диизодецилтерефталат, ди-2-пропилгептилтерефталат, ди-н-ундецилтерефталат, диизододецилтерефталат, диизоундецилтерефталат, ди-н-октадецилтерефталат, диизооктадецилтерефталат, ди-н-эйкозилтерефталат.

Другие примеры технических эфиров бензолполикарбоновых кислот, которые могут быть использованы с алкилбензоатом (алкилбензоатами) с С9 по С11 в соответствии с настоящим изобретением, включают фталаты, такие как: Palatinol® АН (ди(2-этилгексил)фталат); Palatinol® АН L (ди(2-этилгексил)фталат); Palatinol® С (дибутилфталат); Palatinol® 1C (диизобутилфталат); Palatinol® N (диизононилфталат); Palatinol® Z (диизодецилфталат), Palatinol® 10-Р (ди(2-пропилгептил)фталат); Palatinol® 711P (гептилундецилфталат); Palatinol® 911 (нонилундецилфталат); Palatinol® 11P-E (диундецилфталат); Palatinol® M (диметилфталат); Palatinol® А (диэтилфталат); Palatinol® A (R) (диэтилфталат); Palatinol® K (дибутилгликольфталат), Jayflex 77, Jayflex DINP, Jayflex DIDP, Santicizer® 261 (С7-С9алкилбензилфталат), Santicizer® 261A (бензилизононилфталат), Benzoflex 2088® (дибензоаты) и Eastman® 168 (ди-2-этилгексилтерефталат). Другими примерами являются технически доступные адипаты, такие как: Plastomoll® DOA (ди(2-этилгексил)адипат) и Plastomoll® DNA (диизонониладипат).

Алкил(с С9 по С11)бензоатные эфиры могут быть использованы в таких пластизольных материалах в соответствии с настоящим изобретением, как облицовка стен, настил, игрушки, конвейерные ленты, искусственная кожа. Типичные композиции представляют собой (в массовых частях)

В предпочтительном варианте такие композиции дополнительно включают в массовых частях на сто массовых частей ПВХ (мас. ч./100):

Типичные композиции для применения при приготовлении герметиков для низа кузова автомобилей, которые, как правило, обладают высоким содержанием пластификатора и высоким содержанием наполнителя в массовых частях:

В предпочтительном варианте такие композиции дополнительно включают (в мас.ч./100):

В еще одном варианте предпочтительные композиции для изготовления каландрированных плиток для настила полов представляют собой в массовых частях:

В предпочтительном варианте такие композиции дополнительно включают (в мас.ч./100):

В еще одном варианте предпочтительные композиции для изготовления устойчивых против образования пятен верхних слоев настилов представляют собой в массовых частях:

В предпочтительном варианте такие композиции дополнительно включают (в мас.ч./100):

В еще одном варианте предпочтительные композиции для изготовления стеклянных пропитанных текстильных слоев с густым ворсом представляют собой в массовых частях:

В предпочтительном варианте такие композиции дополнительно включают (в мас.ч./100):

В еще одном варианте предпочтительные композиции для изготовления декоративных вспененных слоев настила представляют собой в массовых частях:

В предпочтительном варианте такие композиции дополнительно включают (в мас.ч./100):

В еще одном варианте предпочтительные композиции для изготовления слоев вспененной подкладки настила представляют собой в массовых частях

В предпочтительном варианте такие композиции дополнительно включают (в мас.ч./100):

Добавление алкилбензоата с С9 по С11 в качестве быстро плавящегося пластификатора эффективно также для толстых экструдированных материалов. Типичные применения включают подстилки сидений стульев, гидроизоляции и экструдированные профили. Если пластифицированный ПВХ не тщательно смешивают в экструдере, то при применении в тех случаях, когда экструдированный материал может обладать толщиной больше чем от 3 до 4 мм, поверхность повреждается, иногда оказывается тусклой, иногда включает следы формы, волны или полосы. Эту проблему может устранить добавление в пластификаторную смесь небольшого количества алкилбензоата с С9 по С11. Примерами приемлемых композиций для таких экструзий в частях на сто частей являются

В предпочтительном варианте такие композиции дополнительно включают (в мас.ч./100):

Наполнитель >0-25

Во всех вышеприведенных композициях при необходимости могут быть использованы добавки, отличные от упомянутых (например, пигменты, смазки, стабилизаторы, другие добавки). В качестве всего лишь примера они могут содержаться, в частности, в количестве до 10 или 20 мас.ч./100.

При создании настоящего изобретения было установлено, что в случаях соответствующего выбора также других компонентов композиций вышеприведенные композиции, содержащие бензоаты по изобретению, могут быть приготовлены таким образом, что дериватизированные продукты, которые предназначены для применения внутри помещения, не элюируются на участке ЭЯПЛ по европейскому стандарту ENV: 13419-3 и/или скандинавскому стандарту испытания NT Build 438.

Ссылка на ПВХ в этих композициях охватывает поливинилхлорид, сополимеры поливинилхлорида и сочетания этих обоих материалов.

Поливинилхлорид доступен во многих разных формах, причем варьирования происходят по молекулярной массе полимера, молекулярно-массовому распределению полимера, размеру частиц полимера, распределению по размеру частиц и удельной площади поверхности частиц, которые могут быть крупнозернистыми или мелкими. Другой переменной поливинилхлорида является степень разветвления цепей. Винильный полимер может быть сополимером (например, сополимером винилхлорида и винилацетата). Полимеры винилхлорида могут быть получены в числе других методов суспензионной полимеризацией или эмульсионной полимеризацией. В суспензионной полимеризации винилхлоридный мономер суспендируют в воде с перемешиванием в условиях тщательно регулируемых температуры и давления. Реакционная смесь обычно также содержит суспендирующие агенты и инициаторы. После завершения полимеризации реакционную массу выгружают в разделительное устройство, из которого непрореагировавший мономер удаляют. Наконец, суспензию промывают и сушат с получением суспензионного поливинилхлорида.

Типичный полученный суспензионной полимеризацией поливинилхлорид состоит из агломерированных частиц, размер которых находится в интервале от 80 до 200 мкм. Поливинилхлорид, полученный суспензионной полимеризацией, как правило, используют там, где применяют сухие смеси. В процессе эмульсионной полимеризации поливинилхлорид получают таким путем, который аналогичен получению суспензионного поливинилхлорида, за исключением того, что винилхлоридный мономер эмульгируют в воде таким образом, чтобы результатом полимеризации были латексные частицы. Отношение воды к винилхлоридному мономеру в эмульсионной полимеризации превышает отношение воды к винилхлоридному мономеру в суспензионной полимеризации. Полученный эмульсионной полимеризацией поливинилхлорид также состоит из агломерированных частиц, но эти частицы обычно меньше частиц полученного суспензионной полимеризацией поливинилхлорида. Агломерированные частицы эмульсионного поливинилхлорида, как правило, обладают размером, который находится в интервале от 15 до 20 мкм. Полученный эмульсионной полимеризацией поливинилхлорид обычно используют при получении пластизолей, которые применяют в процессах нанесения покрытия, где пластизоль наносят в виде покрытия на подложку, а затем плавят нагреванием.

Поливинилхлорид с размером частиц в пределах от 1 до 40 мкм может быть получен микросуспензионной полимеризацией.

Для разных целей используют разные формы поливинилхлорида. Одним важным свойством является средняя молекулярная масса полимера. В качестве показателя средней молекулярной массы поливинилхлорида используют фактор, известный как значение K. Величина K является вязкостью раствора концентрацией 0,005 мас.% поливинилхлорида в циклогексаноне при 25°С, которую определяют с использованием вискозиметра Убеллоде. Значение К, как правило, определяют в соответствии со стандартом Германии DIN 53726. Значение K поливинилхлорида влияет на температуру плавления и скорость желатинизации пластифицированной поливинилхлоридной композиции. Значение K также влияет на вязкость расплава пластифицированной поливинилхлоридной композиции и скорость, с которой эта композиция может быть вспенена. Чем выше значение K, тем, как правило, лучше механические свойства, но ниже текучесть. Соответственно, для того чтобы оптимизировать свойства для конкретного применения, составитель поливинилхлоридных композиций обычно подбирает природу поливинилхлорида и природу пластификатора.

Когда пластифицированный поливинилхлорид должен быть использован в процессах каландрирования, в предпочтительном варианте применяют полученный суспензионной полимеризацией поливинилхлорид, характеризующийся значением K в интервале от 65 до 70. Когда пластифицированный поливинилхлорид должен быть использован для нанесения на провод и кабель, в предпочтительном варианте применяют полученный суспензионной полимеризацией поливинилхлорид, характеризующийся значением K выше 70. Для литья под давлением предпочтителен поливинилхлорид, характеризующийся значением K от 60 до 67. Полученный эмульсионной полимеризацией поливинилхлорид предпочтителен для применения, когда требуется хорошая текучесть пластифицированного поливинилхлорида, в частности при распределении покрытия, используемого для изготовления настила, химического вспенивания, нанесения покрытия окунанием и центробежного формования. Для распределения покрытия предпочтителен эмульсионный поливинилхлорид со значением K от 65 до 75, а для химического вспенивания, нанесения покрытия окунанием и центробежного формования предпочтительно значение K от 65 до 70.

Поливинилхлорид и пластификаторная композиция, содержащая алкилбензоат с С9 по С11, могут быть смешаны по обычным методам приготовления смеси, которые в настоящее время применяют при приготовлении пластифицированных поливинилхлоридных композиций. Составитель композиции обычно пытается создать многостороннюю композицию, обладающую хорошим балансом свойств при приемлемых затратах. Составитель композиции заинтересован в оптимизации баланса между свойствами конечного продукта, такими как гибкость, низкотемпературные эксплуатационные свойства, огнестойкость, стойкость к действию высокой температуры, летучесть, устойчивость против образования пятен, электротехнические свойства и перерабатываемость, а также свойствами при переработке, такими как вязкость пластизоля, плавление, сухое смешение, выделения и печатные свойства.

Композиции, содержащие поливинилхлорид и пластификатор, могут включать другие добавки. Основная часть композиций обычно содержит стабилизатор, который противостоит эффектам старения; термостабилизаторы, также уменьшающие дегидродегалоидирование поливинилхлорида при температурах, при которых перерабатывают композицию. Стабилизаторы, такие как бензотриазол и бензофенон, обычно уменьшают деструкцию под действием солнечных лучей, озона и биологических средств. Композиции, как правило, содержат от 0,5 до 10 ч., обычно от 1,5 до 3 ч., по массе стабилизатора на 100 мас.ч. поливинилхлорида.

Стабилизаторы, обеспечивающие стабильность во время термической переработки, как правило, представляют собой соединения металлов, в частности соли свинца, оловоорганические соединения, бариевые, кадмиевые и цинковые соли или кальциевые/цинковые стабилизаторы. Могут быть также использованы органические фосфаты и полиолы. Для нанесения на провод и кабель используют свинцовые стабилизаторы. Кальциевые/цинковые стабилизаторные системы используют при изготовлении проводов и кабелей, тонкой пленки и обшивки, настенных покрытий, для применения с медицинскими целями, в трубах и обуви, пленке для упаковки пищевых продуктов и покрытиях для тканей. Бариевые/цинковые стабилизаторные системы используют при изготовлении тонкой пленки и обшивки, настила, облицовки стен, труб и обуви и покрытий для тканей. Оловянные стабилизаторы используют в настиле и облицовке стен. Цинковые соединения часто используют в качестве стабилизатора и в качестве вспенивателя в композициях, применяемых для изготовления вспененных материалов, например для настила, облицовки стен и покрытий для тканей.

Другие компоненты, которые могут быть добавлены в поливинилхлоридные композиции, включают наполнители, такие как карбонат кальция, диоксид титана и диоксид кремния. В случае применения наполнитель, как правило, может содержаться в количестве до 150 мас.ч., предпочтительно до 100 ч., на 100 мас.ч. поливинилхлорида. Могут быть включены смазки, пигменты и вещества для улучшения технологических свойств. Другие компоненты следует выбирать в соответствии с той целью, для которой должна быть использована композиция. Так, например, композиция может содержать антипирены, газообразующие средства и вспениватели, биостабилизаторы, антистатические агенты, регуляторы вязкости, такие как сгустители и разбавители, добавки против потускнения, которые особенно полезны в упаковочных пленках, и антиоксиданты, такие как бисфенол А.

Наполнители вводят в композиции для удешевления, увеличения производительности сухого смешения, повышения электрического сопротивления, повышения стойкости к ультрафиолетовому излучению, повышения твердости, достижения улучшенной теплопроводности, увеличения сопротивления тепловой деформации. Наполнители могут также придавать сопротивление слипанию и повышать скольжение. Примеры приемлемых наполнителей включают карбонат кальция и глины, такие как алюмосиликаты, диоксид кремния, доломит и боксит.

Конкретные распределение по размерам частиц и среднюю площадь поверхности наполнителя обычно выбирают в соответствии со свойствами, которые необходимо придать.

Для уменьшения адгезии между поливинилхлоридом и горячими обрабатывающими поверхностями во время переработки могут быть включены смазки и вещества для улучшения технологических свойств. Смазки также влияют на фрикционные характеристики между частицами смолы во время переработки. Примеры смазок включают стеариновую кислоту и стеараты металлов, которые могут также действовать как стабилизаторы.

В примерах выполнения настоящего изобретения используют следующие методы испытаний.

Температура желатинизации на горячем стенде

Температура желатинизации на горячем стенде (ГСЖ) представляет собой температуру, при которой четко определенный пластизольный слой образует гель. ГСЖ определяют на металлическом желатинизационном блоке, характеризующемся таким же температурным градиентом, как у желатинизационного блока фирмы Geigy с температурной градуировкой.

На холодный конец блока наливают небольшое количество пластизоля и растягивают в виде пленки по длине блока. Как только пленку растягивают, включают секундомер. После 60 с поверх пластизольной пленки накладывают полоску тонкой пленки Mylar. Пленку Mylar удаляют и отмечают точку, где к тонкой пленке не прилипает пластизоль. Температуру на отметке фиксируют как "температуру ГСЖ".

Вязкость по Брукфилду.

ASTM D 1824 (2002) - стандартный метод испытаний на кажущуюся вязкость пластизолей и органозолей при низких скоростях сдвига с помощью вискозиметра Брукфилда. Применяют вал RV с 1 по 7.

Температура плавления

ASTM D 4005 - стандартный метод испытаний для тканей с пластмассовым покрытием - завершенность плавления дисперсных покрытий из ПВХ.

Низкотемпературная гибкость.

Определение по Клашу и Бергу - ASTM D 1043-84, свойства жесткости пластмасс в зависимости от температуры путем испытания на кручение

Пластифицирующее действие - коэффициент эффективности - твердость

ASTM D 2240-2002: стандартный метод испытаний для каучука - твердость по твердомеру.

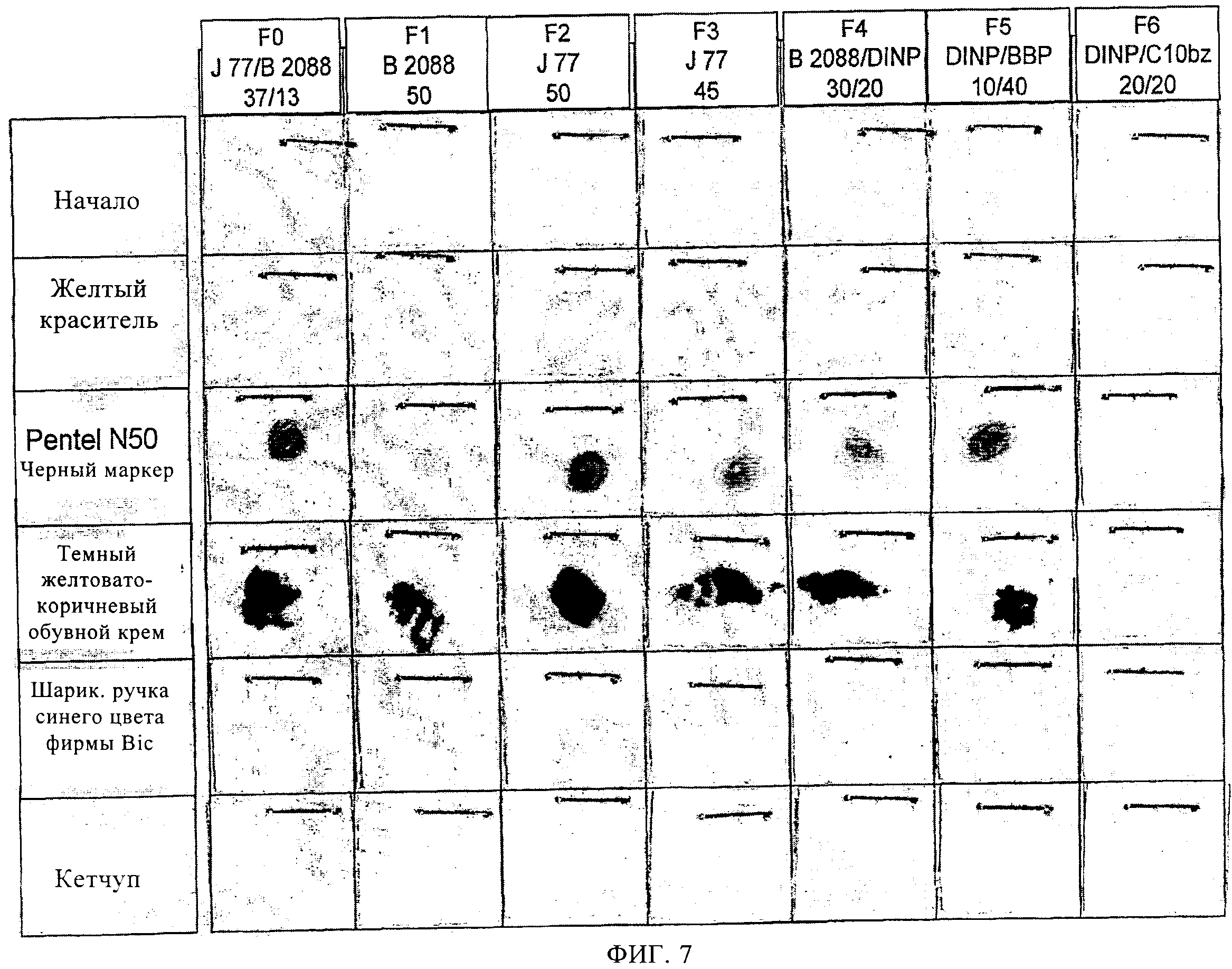

Устойчивость против образования пятен

Образующее пятна вещество на указанное время наносят на поверхность пленки. По истечении этого времени вещество, остающееся свободным на поверхности, удаляют и визуально оценивают степень загрязнения. Пленки изготавливают и кондиционируют в течение 24 ч при комнатной температуре. На испытательном образце на 24 ч оставляют каплю вызывающего образование пятен вещества (например, желтого красителя, карандаша, маркера, обувного крема, губной помады, горчицы, кетчупа). После 24 ч свободное вызывающее образование пятен вещество удаляют водой (в случае загрязнений на водной основе) или гексаном и осматривают оставшееся пятно.

Настоящее изобретение проиллюстрировано со ссылкой на следующие примеры.

Упомянутые в таблицах различные компоненты представляют собой следующие вещества:

Вышеуказанные бензоаты, обозначенные соответственно как C10Bz, C11Bz и C13Bz, получали обычной лабораторной эстерификацией технической бензойной кислоты, полученной в виде чешуек из DSM, доступного под товарным знаком PUROX®В, спиртами соответственно Exxal®10, Exxal®11 Exxal®13, которые представляют собой технические спиртовые смеси, доступные на фирме ExxonMobil Chemical.

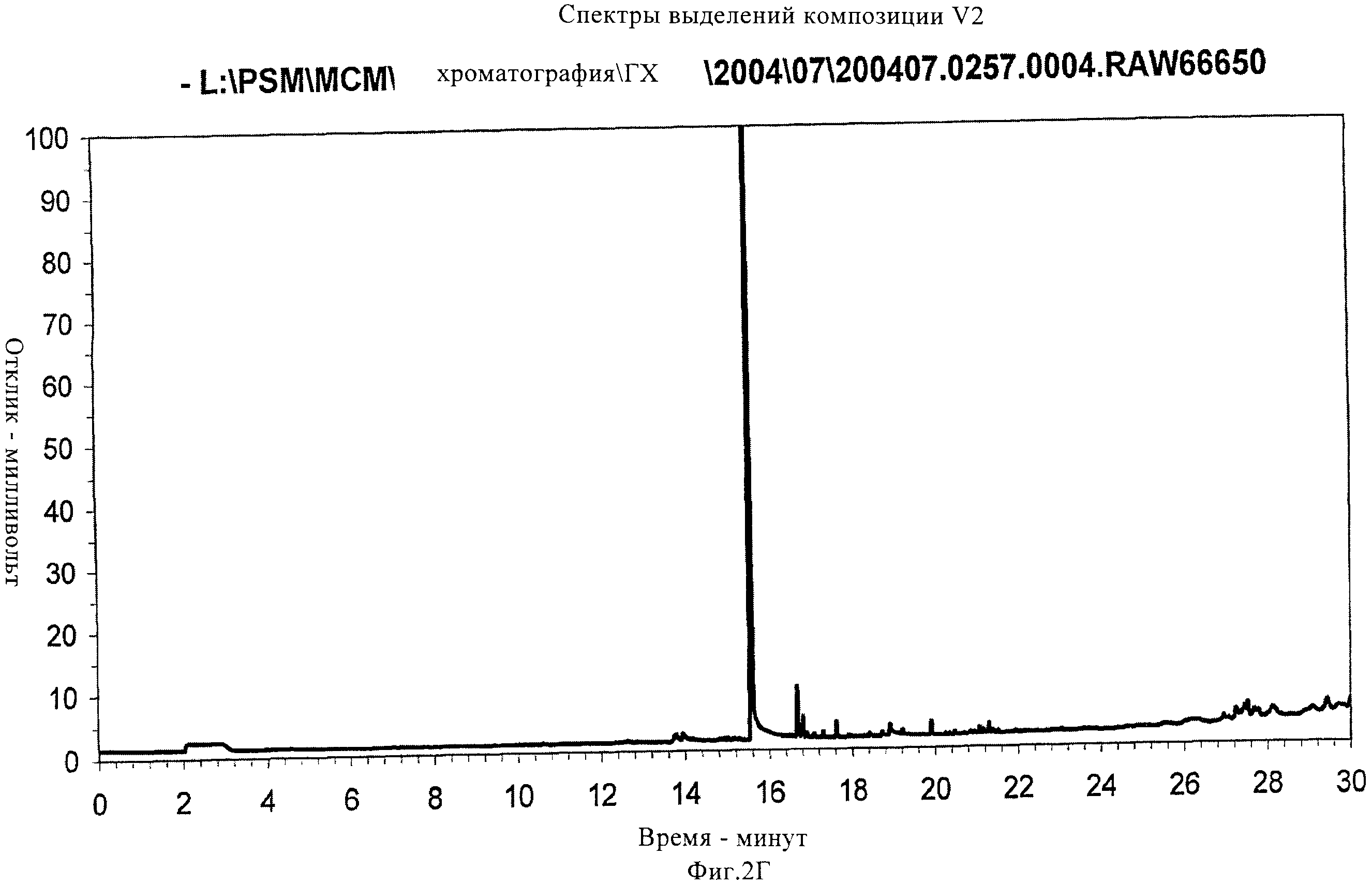

Что касается чертежей, то на фиг.1 показаны ГХ выделений различных материалов, используемых в качестве добавок, уменьшающих вязкость, для пластификаторов. Современный европейский стандарт на испытание ЭЯПЛ на этом чертеже обозначен как "А", как и более жесткое скандинавское испытание ("В"), которое в настоящее время применяют в скандинавских странах. А перекрывает интервал между пиками для н-гексана (1) н-гексадекана (2). В перекрывает интервал между пиками для (1) и н-октадекана (3). На фиг.1 показаны также пики для Exxsol D100 (4), ДДБ (5), ТКсИБ (6), Jayflex 77 (7) и C10Bz (8). На фиг.1 показано преимущество пониженной летучести С10алкилбензоата в сравнении с типичными добавками, уменьшающими вязкость, включенными в это испытание.

Что касается чертежей, то на фиг.с3 по 6 и с 8 по 11 с помощью столбцовых диаграмм показаны значения свойств различных композиций. На каждой такой диаграмме порядок столбцов (слева направо) согласуется с композиционным ключом, связанным с этой диаграммой, в том же самом порядке слева направо.

Графики, представленные на фиг.2А-2Е, демонстрируют дополнительные преимущества пониженной летучести С10алкилбензоата в гибких ПВХ композициях, таких как та, которую используют при изготовлении верхнего слоя настила.

Используемые композиции были такими, как представленные в таблице 1.

Изготавливали пленки исходной толщины примерно 0,4 мм и выдерживали в печи Вернера Матиса (Werner Mathys) в течение 2 мин при 180°С/2300 об/мин (циркуляция воздуха печи). После охлаждения расплавленные пленки заворачивали в алюминиевую фольгу.

Для изучения летучих компонентов, испускаемых пленками, использовали газовую хроматографию пространства над материалом. Испытываемые материалы предварительно кондиционировали при 80°С в течение 30 мин в герметически закрытом контейнере для достижения равновесия в пространстве над материалом. Затем аликвоты газовой фазы над образцом анализировали капиллярной ГХ. Используемая ГХ колонка представляла собой аполярную колонку, поставляемую под названием Ultra 2 фирмой J&W Scientific, длиной 50 м, с внутренним диаметром 0,32 мм и покрытую метилполисилоксановой пленкой, обладавшей толщиной 0,52 мкм. Температуру ГХ печи поддерживали на уровне 50°С в течение 5 мин, а затем повышали до 300°С в течение десятиминутного периода, следовательно, со скоростью 25°С/мин. Время удерживания нормального гексадекана в этой колонке и в этом методе составляло примерно 25,5-26 мин.

Полезной исходной точкой для оценки выделений ЛОС из ПВХ листовых материалов служили представленные условия в пространстве над этими материалами. Когда гибкие ПВХ пленки идентифицировали по такому методу как характеризовавшиеся очень низкими концентрациями летучих веществ, т.е. когда на ГХ спектре появлялись только очень небольшие пики, последующий анализ таких пленок с испытанием с помощью ЭЯПЛ также демонстрировал хорошие результаты.

Результаты, приведенные на фиг.2А-2Е, показывают, что гибкие ПВХ композиции при использовании С10алкилбензоата в качестве заменителя традиционных добавок, уменьшающих вязкость (спектры выделений V2 и V4), проявляют крайне низкие концентрации ЛОС. На этих чертежах вертикальная ось отражает отклик в единицах милливольт, а горизонтальная ось указывает ГХ время удерживания в минутах. В спектрах выделений V2 и V4 может быть отмечено небольшое количество С10бензоата при времени удерживания около 27-28 мин, и количество остается небольшим даже при более высокой концентрации V4.

Таблица 2 демонстрирует вязкость некоторого типичного пластификатора и добавок, уменьшающих вязкость, используемых в пластизольных композициях.

Пример 1

Влияние применения С10алкилбензоата в качестве вспомогательного пластификатора на вязкость и желатинизацию сравнивали с влиянием применения диизобутилфталата в качестве вспомогательного пластификатора и аналогичный продукт готовили без вспомогательного пластификатора. Композиция на основе С10алкилбензоата не содержит никаких добавок, уменьшающих вязкость. Эти композиции представлены в таблице 3.

Результаты продемонстрированы на фиг.3 и 4. Эти результаты показывают, что, хотя композиция Т2 не содержит добавки, уменьшающей вязкость, она обладает реологическими свойствами и свойствами желатинизации, которые аналогичны свойствам других композиций, которые содержат добавку, уменьшающую вязкость.

Это влияние сопоставляли также в композиции, представленной в таблице 4, которая содержала наполнитель. Композиция на основе С10алкилбензоата также не содержала никаких добавок, уменьшающих вязкость.

Результаты продемонстрированы на фиг.5 и 6.

Пример 2

Оценивали эксплуатационные свойства относительной устойчивости против образования пятен образцов, изготовленных из различных пластизолей, результаты продемонстрированы на фиг.7, где образцы указаны как F0-F6.

Использованные композиции продемонстрированы в таблице 5.

Изучение фиг.7 показывает, что в каждом случае, когда наносят вызывающий образование пятен материал, F6 (в соответствии с изобретением) проявляет значительно более слабое образование пятен, чем у сравнительных композиций F0-F5. Это совершенно очевидно из черно-белого варианта фиг.7, содержащегося в данном описании, и даже еще более ясно продемонстрировано в цветном варианте на фиг.7, не содержащемся в данном описании. Улучшение, обусловленное применением C10Bz (F6), является особенно значительным, когда вызывающий образование пятен материал представляет собой желтый краситель, черный маркер Pental N50 и темный желтовато-коричневый обувной крем.

Следует отметить, что F6 содержал в общем меньше пластификатора, чем F0-F5, но был выбран для сравнительных целей, поскольку он содержал пластизоль с по существу такой же вязкостью, как F0-F5. Это происходило, поскольку в промышленности реологические свойства для производителя обычно являются решающим параметром. Таким образом, низкая вязкость C10Bz, применяемого в соответствии с изобретением, упрощает получение пластизолей с востребованной промышленностью вязкостью, которые также обладают намного улучшенной устойчивостью против образования пятен. Даже в случаях, когда композиции по изобретению содержат пластификатор в таких же общих концентрациях, как в F0-F5, эти композиции все еще демонстрируют значительно улучшенную устойчивость против образования пятен в сравнении с F0-F5.

Пример 3

Композиции, представленные в таблице 6, оценивали на низкотемпературные эксплуатационные свойства в испытании по Клашу и Бергу и на твердость.

Результаты испытания по Клашу и Бергу продемонстрированы на фиг.8, а результаты определения твердости показаны на фиг.9.

Пример 4

Оценивали влияние на температуру желатинизации на горячем стенде варьируемых количеств С10алкилбензоата в композициях, представленных в таблице 7, на основе дигептилфталата Jayflex 77 (J77).

Результаты продемонстрированы на фиг.10.

Оценивали также влияние в аналогичной композиции на основе диизононилфталата как пластификатора (Jayflex DINP). Использованные композиции были такими, как представленные в таблице 8.

Результаты продемонстрированы на фиг.11.

На фиг.10 и 11 показано, что применение C10Bz в соответствии с изобретением обуславливает улучшенную желатинизацию как композиций, содержащих быстро плавящийся J77 в качестве основного пластификатора, так и композиций, содержащих медленнее плавящийся ДИНФ в качестве основного пластификатора. В самом деле, композиции, содержащие ДИНФ/ C10Bz могут обусловить свойства желатинизации, которые лучше, чем у композиций, содержащих в качестве единственного пластификатора быстро плавящийся J77.

Пример 5

Оценивали влияние варьирования количеств С10алкилбензоата на вспененные пластизоли в композициях на основе диизононилфталата (Jayflex DINP), как это продемонстрировано в таблице 9.

Пленку исходной толщины примерно 0,4 мм подвергали плавлению в печи Вернера Матиса в течение 2 мин 30 с при 180°С. Степень расширения, определенная как соотношение толщин пленки перед и после плавления, представлена в таблице 10.

Данные в таблице 10 демонстрируют достигнутое улучшение степени расширения, когда в композицию вводят С10алкилбензоат.

Пример 6

Оценивали влияние варьирования количеств С10алкилбензоата на вспененные пластизоли при использовании быстродействующего химического газообразующего средства в композициях, представленных в таблице 11, на основе диизононилфталата (DINP):

Пленку исходной толщины примерно 0,4 мм подвергали плавлению в печи Вернера Матиса в течение 1 мин 30 с при 180°С. Вязкость по Брукфилду, определенная после 2 ч, представлена в таблице 12:

Степень расширения, определенная как соотношение толщин пленки перед и после плавления, представлена в таблице 13:

Реферат

Изобретение относится к пластифицированным поливинилхлоридным композициям, содержащим пластификаторы, в частности к поливинилхлоридным пластизолям, а также к применению алкилбензоата с С9 по С11 в качестве пластификатора в поливинилхлоридной композиции для настила, включающей поливинилхлорид и от 20 до 200 мас.ч. пластификатора на 100 мас.ч. поливинилхлорида, для снижения общего содержания пластификатора в композиции в сравнении с основными пластификаторами. Поливинилхлоридная композиция для применения при изготовлении устойчивых против образования пятен верхних слоев настилов содержит поливинилхлорид, С9-С11алкилбензоат, пластификатор, отличный от алкилбензоата с С9 по С11 и дополнительно может содержать стабилизатор. Поливинилхлоридная композиция для применения при изготовлении стеклянных пропитанных текстильных слоев для настила с густым ворсом содержит поливинилхлорид, С9-С11алкилбензоат, пластификатор, отличный от алкилбензоата с С9 по С11, стабилизатор, наполнитель. Поливинилхлоридная композиция для применения при изготовлении декоративных вспененных слоев настила содержит поливинилхлорид, С9-С11алкилбензоат, пластификатор, отличный от алкилбензоата с С9 по С11, газообразующее средство и дополнительно может содержать стабилизатор, TiO2. Поливинилхлоридная композиция для применения при изготовлении слоев вспененной подкладки настила содержит поливинилхлорид, С9-С11алкилбензоат, пластификатор, отличный от алкилбензоата с С9 по С11, газообразующее средство и дополнительно может содержать стабилизатор и TiO2. Указанные поливинилхлоридные композиции содержат пластификатор, отличный от алкилбензоата с

Комментарии