Способ и установка для формования изделий из уплотненного порошка - RU2704752C1

Код документа: RU2704752C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и установке для формования изделий из уплотненного порошка.

В частности, изобретение относится к области керамических плиток, а именно к способу и установке для формования керамических плиток.

Уровень техники

В технологии изготовления керамических плиток путем уплотнения или прессования полусухих порошков (т.е. порошков, имеющих влажность от 5 до 6%), основным параметром, который необходимо контролировать в течение производственного процесса, является плотность порошков, в частности плотность изделия после прессования. Этот параметр указывает на уплотнение порошков, в частности керамических частиц, и определяет последующее поведение изделия в течение обжига. Фактически, чем более однородна плотность, тем меньше изделие будет подвергаться деформации в течение последующих процессов, в частности, в течение обжига в случае керамических изделий. Кроме того, чтобы гарантировать воспроизводимость изготовления, плотность должна оставаться стабильной для всей партии изделий для предотвращения различий усадки (обычно 7-8%), вызывающих отбраковку конечного изделия (из-за несоответствия размеров).

Способ, обычно применяемый для измерения плотности, в частности в области керамики, включает в себя взвешивание образца небольших размеров с использованием системы взвешивания с погружением в ртуть. Плотность образца может быть найдена путем косвенного вычисления его объема при известности его массы.

Этот способ измерения позволяет измерять плотность образца с очень высокой степенью точности (±0,1%). Эта точность необходима для корректного регулирования процесса, в котором требуется максимальное изменение плотности ±1% для получения постоянного промышленного производства.

Однако, измерение с использованием уравновешивания ртутью имеет некоторые недостатки. По сути, это разрушительный процесс измерения, в котором измеряемый образец берется из изделия, которое затем отбраковывается. Кроме того, это трудоемкий процесс, требующий определенных навыков, результаты которого, как правило, различаются в зависимости от использующего его оператора. Кроме того, использование ртути потенциально опасно для здоровья человека, поэтому требует принятия необходимых мер предосторожности.

Если, в случае прессов с возвратно-поступательным движением, важна точность, с которой измеряется плотность, она обязательна в случае линий непрерывного прессования вследствие другого способа уплотнения.

Линия непрерывного прессования описана, например, в документе EP 2763827 B1, включенном в настоящий документ посредством ссылки. Нижняя конвейерная лента принимает и подает рыхлую массу, которая постепенно уплотняется сходящейся верхней лентой и, наконец, прессуется двумя прижимными роликами под действием прижимных цилиндров. Результатом непрерывного прессующего действия является изделие из уплотненного порошка, которое затем перерабатывается и превращается в серию плит требуемого размера. Затем плиты сушатся, декорируются и обжигаются для получения конечного изделия.

Этот способ уплотнения явно отличается от способа, используемого в прессах возвратно-поступательного действия, при этом трудно оценить область, на которую распределяется прессующая сила, приложенная прижимными роликами. В частности, материал уплотняется постепенно (в направлении подачи), причем на эффективность уплотнения влияют несколько факторов (внутреннее трение материала, поверхностное сцепление, влажность смеси и т.д.).

В результате, в линии непрерывного прессования, в отличие от прессов возвратно-поступательного действия, поддержание плотности уплотнения выходящей плиты не может быть соотнесено с физическими регулировочными параметрами оборудования. Например, изменение толщины входящего материала приводит к изменению как толщины, так и плотности выходящего изделия.

Из уровня техники, например, из EP 1641607 B1, известны системы управления толщиной для линий непрерывного прессования, в которых датчики положения в зоне выхода плиты измеряют толщину и подают сигналы обратной связи, действующие на систему подачи порошка.

Заявителем было обнаружено, что такая система управления обеспечивает постоянную толщину изделия, но оказывает лишь незначительное влияние на плотность уплотняемого материала, в частности, в тех случаях, когда плотность изменяется в направлении, поперечном направлению подачи.

Заявителем было также обнаружено, что способ с погружением в ртуть не применим к линиям непрерывного прессования, поскольку, помимо упомянутых выше недостатков, он может, по-видимому, вносить прерывистость с отрицательным влиянием на производительность.

Из JPH 03162646 или WO 2006/018463 известно, что изделие может быть проверено с использованием рентгеновского пучка, частично поглощаемого самим изделием. Рентгеновский пучок выходит из нижней поверхности в виде выходного пучка и принимается детектором.

Обработка сигнала поглощения рентгеновского излучения и учет измеренной толщины обеспечивают информацию, связанную с плотностью материала, при применении закона Ламберта-Бера.

Заявителем, однако, было обнаружено, что генераторы высокого напряжения, используемые для питания рентгеновских излучающих трубок, подвержены колебаниям производимого напряжения. Эти колебания могут быть либо периодическими и низкими по частоте (50-10 кГц), либо со значительно более медленными изменениями, порядка минут или часов. В случае измерительных систем, основанных на рентгеновских пучках, эти колебания оказывают непосредственное влияние на мощность и спектр излучаемых рентгеновских пучков и, таким образом, на пучки, принимаемые детектором согласно JPH 03162646 или WO 2006/018463. Если необходимо чрезвычайно точное измерение поглощения испытуемым материалом, как, например, в случае керамики, это явление может серьезно исказить измерение. Действительно, изменение приложенного к трубке напряжения на 1% приводит к изменению приблизительно той же величины в детектируемом сигнале.

Раскрытие сущности изобретения

Техническая проблема, решаемая настоящим изобретением, состоит в создании способа и установки для формования изделий из уплотненного порошка для устранения упомянутых недостатков уровня техники.

В частности, технической проблемой, решаемой настоящим изобретением, является создание способа и установки для формования изделий из уплотненного порошка, с помощью которых могут быть изготовлены изделия, плотность которых характеризуется высоким уровнем однородности не только внутри отдельного изделия, но также в отношении всей партии изделий.

Указанные проблемы полностью решены посредством способа, составляющего предмет настоящего изобретения, охарактеризованного в прилагаемой формуле изобретения.

Следует отметить, что термин "порошки" используется в этом документе для обозначения любого материала в виде небольших частей, таких как, например, зерна, хлопья или крошка. Эти порошки могут быть из разных материалов: например, из керамики или дерева, или других материалов (пластика или металла).

В частности, на одной стороне порошков генерируют входной рентгеновский пучок с заданной интенсивностью излучения, при этом выходной параметр, представляющий выходную интенсивность рентгеновского пучка, проходящего через эти порошки, детектируют на второй стороне порошков, противоположной первой стороне. Контрольный параметр, представляющий эффективную интенсивность генерируемого рентгеновского пучка, также детектируют на первой стороне порошков. Плотность порошков затем определяют путем корректировки выходного параметра с использованием контрольного параметра. Затем генерируют управляющий сигнал, представляющий детектированную плотность. В одном варианте осуществления способ содержит управление этапом нанесения рыхлой порошковой массы с использованием (т.е. в зависимости от) управляющего сигнала. В одном варианте осуществления способ содержит управление этапом уплотнения рыхлой порошковой массы (в дополнение или альтернативно управлению этапом нанесения рыхлой порошковой массы) с использованием (т.е. в зависимости от) управляющего сигнала.

Предпочтительно этап корректировки выполняют путем нормализации выходного параметра для получения корректированного параметра, заданного отношением между выходным параметром и контрольным параметром.

Предпочтительно этап корректировки выполняют путем применения алгоритма, действующего в зависимости от эффективной жесткости входного рентгеновского пучка, определенной в зависимости от контрольного параметра.

Предпочтительно способ содержит этап калибровки, на котором сохраняют множество контрольных параметров и выходных параметров при работе на множестве порошков известной плотности.

Предпочтительно используют этап работы на изделии из уплотненного порошка.

Предпочтительно способ содержит управление этапом уплотнения рыхлой порошковой массы с использованием управляющего сигнала.

Предпочтительно способ содержит непрерывное нанесение рыхлой порошковой массы на поддерживающий стол, выполненный с возможностью скольжения в направлении подачи так, чтобы формовать непрерывную полосу порошков и продвигать поддерживающий стол через уплотняющую станцию, действующую непрерывно для уплотнения порошков, при продвижении контрольного стола так, чтобы получить изделие из уплотненного порошка в виде непрерывной ленты посредством скользящей уплотняющей поверхности.

Альтернативно способ содержит нанесение некоторого количества рыхлой порошковой массы и ее уплотнение с использованием пресса возвратно-поступательного действия.

Предпочтительно некоторые действия повторяют в двух или более точках для определения профиля плотности порошка.

Предпочтительно способ формования изделий из уплотненного порошка применяют в способе формования керамических плиток.

Указанные технические проблемы также полностью решены с помощью установки, составляющей предмет настоящего изобретения, охарактеризованного в прилагаемой формуле изобретения.

В частности излучатель, расположенный на одной стороне порошков, излучает входной рентгеновский пучок с заданной интенсивностью излучения, при этом выходной детектор, расположенный на второй стороне порошков, противоположной первой стороне, детектирует выходной параметр, представляющий выходную интенсивность рентгеновского пучка, проходящего через порошки. Контрольный детектор, расположенный на первой стороне, детектирует контрольный параметр, представляющий эффективную интенсивность генерируемого рентгеновского пучка. Блок управления корректирует выходной параметр посредством контрольного параметра, генерирует управляющий сигнал, представляющий детектированную плотность, и управляет системой подачи порошка.

Предпочтительно контрольный детектор расположен в положении, не экранированном от входного рентгеновского пучка и смещенном относительно выходного детектора.

Предпочтительно блок управления программирован для выполнения корректировки путем нормализации выходного параметра для получения корректированного параметра, заданного отношением между выходным параметром и контрольным параметром.

Предпочтительно блок управления программирован для выполнения корректировки путем применения алгоритма, действующего в зависимости от эффективной жесткости входного рентгеновского пучка, определенной в зависимости от контрольного параметра.

Предпочтительно излучатель расположен так, чтобы действовать на изделие из уплотненного порошка.

Предпочтительно система подачи порошка выполнена с возможностью непрерывной работы на поддерживающем столе, выполненном с возможностью скольжения в направлении подачи, так, чтобы формовать непрерывную полосу порошков. Уплотняющая станция содержит скользящую уплотняющую поверхность для уплотнения порошков при продвижении поддерживающего стола так, чтобы получить изделие из уплотненного порошка в виде непрерывной ленты.

Предпочтительно излучатель, выходной детектор и, при необходимости, контрольный детектор выполнены с возможностью перемещения в направлении, поперечном направлению подачи, для определения профиля плотности порошка.

Предпочтительно уплотняющая станция содержит пресс возвратно-поступательного действия, действующий на некоторое количество рыхлой порошковой массы.

Предпочтительно установку для формования изделий из уплотненного порошка применяют в установке для формования керамических плиток.

В соответствии с другим аспектом настоящего изобретения заявлено устройство для измерения плотности объекта. Это устройство в частности может представлять собой денситометр с измерением прозрачности.

По меньшей мере в одном варианте осуществления (например, в показанном) это устройство предназначено для (т.е. выполнено с возможностью применения в контексте) установки для формования изделий путем уплотнения порошков.

В других возможных вариантах осуществления устройство выполнено с возможностью измерения плотности объектов любого типа. В одном варианте осуществления устройство выполнено с возможностью измерения плотности твердых объектов, таких как, например, деревянные доски или планки, или объекты, изготовленные с помощью 3D-печати.

В одном варианте осуществления устройство интегрировано в линию (или машину) для (непрерывного) изготовления или обработки твердых объектов; в частности, устройство выполнено с возможностью измерения плотности объекта при прохождении через линию (или машину) или отдельных объектов (в их окончательной форме или в первоначальной форме, или в промежуточной форме, соответствующей полуфабрикату) при прохождении через линию (или машину).

Линия (или машина или само устройство) также может включать в себя блок управления, выполненный с возможностью получения управляющего сигнала, представляющего детектированную плотность. Предпочтительно блок управления программирован для изменения одного или более параметров процесса (влияющих на работу линии или ее частей) в зависимости от управляющего сигнала.

Устройство содержит:

- излучатель, расположенный на первой стороне измеряемого объекта, причем излучатель выполнен с возможностью излучения светового пучка с заданной интенсивностью излучения;

- выходной детектор, расположенный на второй стороне измеряемого объекта, противоположной первой стороне, при этом детектор выполнен с возможностью детектирования выходного параметра, представляющего выходную интенсивность светового пучка, проходящего через объект;

- измерительное устройство, выполненное с возможностью измерения толщины объекта;

- блок управления, функционально соединенный с излучателем, выходным детектором и измерительным устройством.

Блок управления программирован для определения плотности объекта в зависимости от интенсивности излучения, выходной интенсивности, толщины объекта и типа материала, из которого изготовлен объект.

Следует отметить, что в одном варианте осуществления этот блок управления может быть блоком управления устройства, предназначенного для измерения плотности объектов, которое может находиться физически в устройстве.

В другом возможном варианте осуществления блок управления встроен вовнутрь блока управления линии или машины, который также выполняет функцию управления (полностью или частично) работой линии или одной или более машин в линии, или работой машины или одной или более частей машины.

Устройство также содержит контрольный детектор, расположенный на первой стороне и выполненный с возможностью детектирования контрольного параметра, представляющего эффективную интенсивность генерируемого светового пучка.

Блок управления функционально соединен с контрольным детектором и программирован для корректировки выходного параметра посредством контрольного параметра и для генерации управляющего сигнала, представляющего детектированную плотность.

По меньшей мере в одном возможном варианте осуществления блок управления также программирован для управления (посредством обратной связи), с использованием управляющего сигнала, одного или более параметров процесса линии или машины для изготовления или обработки измеряемого объекта.

В одном варианте осуществления световой пучок представляет собой рентгеновский пучок; в этом случае излучатель выполнен с возможностью излучения рентгеновского пучка. Альтернативно световой пучок может отличаться от рентгеновских пучков по частоте, в соответствии с возможным требованием, чтобы объект был прозрачным для излучаемого света.

В настоящем изобретении также заявлен способ измерения плотности объекта. В частности, в настоящем изобретении также заявлен способ измерения плотности объекта посредством денситометрии с измерением прозрачности.

Этот способ может быть использован в процессе изготовления или обработки объектов (или изделий), предпочтительно для управления самим процессом в зависимости от измерения плотности.

Данный способ содержит следующие этапы:

- генерация на первой стороне объекта входного светового пучка (предпочтительно рентгеновских пучков), имеющего определенную (или заданную, или предустановленную) интенсивность излучения;

- определение, на второй стороне объекта, противоположной первой стороне, выходного параметра, представляющего выходную интенсивность светового пучка, проходящего через объект;

- измерение толщины объекта и определение его плотности в зависимости от интенсивности излучения, выходной интенсивности и толщины объекта;

- детектирование, на первой стороне объекта, контрольного параметра, представляющего эффективную интенсивность генерируемого светового пучка;

- корректировка выходного параметра с использованием контрольного параметра для определения плотности порошков;

- генерация управляющего сигнала, представляющего детектированную плотность.

В возможном варианте осуществления способ также содержит управление (по меньшей мере, на одном из его рабочих этапов) процессом изготовления или обработки объекта, плотность которого измеряют.

Например, в одном варианте осуществления, в котором процесс представляет собой процесс (или способ) для формования изделий из уплотненного порошка (посредством этапа нанесения порошков с последующим этапом уплотнения порошков), управляют по меньшей мере этапом нанесения рыхлой порошковой массы посредством управляющего сигнала.

Устройство и способ измерения плотности объекта могут включать в себя один или более признаков (например, относящихся к корректировке измерения), описанных в этом описании с определенными ссылками на способ или устройство для изготовления изделий с помощью уплотнения порошка; при этом это применение (для изготовления изделий посредством уплотнения порошка) по существу не служит для ограничения описания устройства и способа измерения плотности объекта.

Краткое описание чертежей

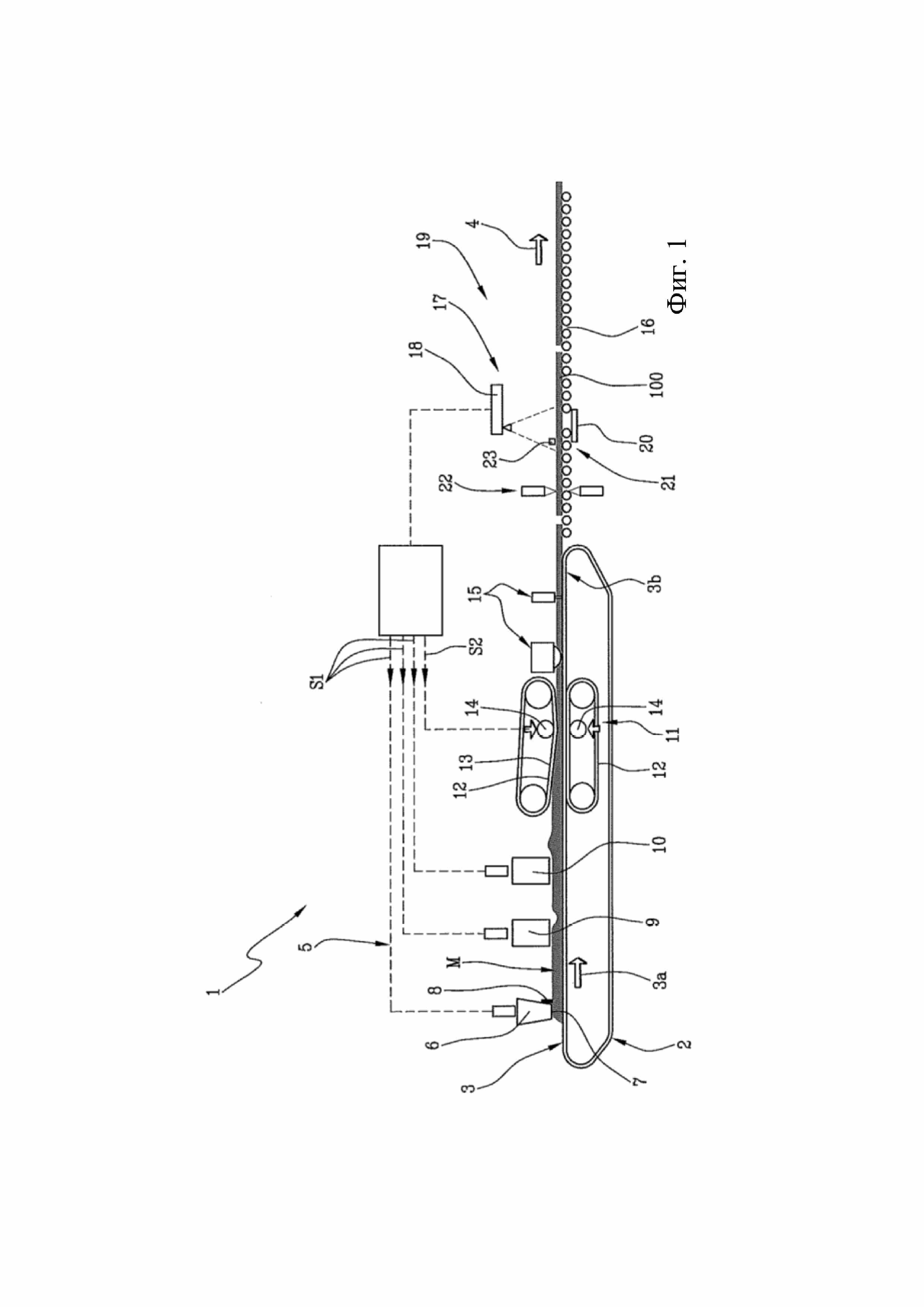

Эти и другие признаки изобретения будет более очевидны из приведенного ниже подробного описания предпочтительного не ограничивающего иллюстративного варианта его осуществления, показанного на единственном прилагаемом чертеже, на котором изображен схематический вид сбоку установки для формования изделий из уплотненного порошка.

Осуществление изобретения

Со ссылкой на прилагаемый чертеж, номер позиции 1 в целом обозначает установку для формования изделий 100 из уплотненного порошка.

В частности, показанная на чертеже установка 1 образует линию непрерывного прессования, содержащую конвейерную ленту 2, образующую своей верхней активной частью скользящий поддерживающий стол 3.

Поддерживающий стол 3 установлен горизонтально и проходит по меньшей мере от входной части 3а, на которую наносится рыхлая порошковая масса "М", и до выходной части 3b, из которой отводятся изделия 100.

Конвейерная лента 2 приводится в действие двигателем так, чтобы перемещать поддерживающий стол 3 в направлении 4 подачи, соответствующем продольному направлению установки.

Масса "М" наносится на поддерживающий стол 3 посредством системы 5 подачи порошка. В показанном варианте осуществления система подачи порошка выполнена с возможностью непрерывной работы на поддерживающем столе 3, выполненном с возможностью скольжения в направлении 4 подачи так, чтобы формовать непрерывную полосу порошков.

В возможном варианте осуществления, не ограничивающий пример которого представляет прилагаемый чертеж, система 5 подачи порошка содержит дозирующее устройство 6, оснащенное дозирующей горловиной 7, выполненной с возможностью создания профиля загрузки, изменяющегося как в направлении 4 подачи, так и в направлении, поперечном направлению 4 подачи в горизонтальной плоскости конвейерной ленты.

Дозирующая горловина 7 может быть, например, выполнена в соответствии с тем, как описано и показано в документе EP 2050549, включенном в настоящий документ посредством ссылки, и содержит барьер 8, оснащенный фасонным выравнивающим профилем, выполненным предпочтительно из гибкого эластомера. Барьер может быть выполнен в соответствии с требованиями и фиксирован в новой конфигурации посредством выполняемой вручную операции на затяжных винтах или на подходящих автоматических системах (например, гидравлических приводах с электронным управлением).

В возможном варианте осуществления дозирующая горловина 7 выполнена с возможностью выравнивания массы "М" так, чтобы получить постоянный уровень. Например, для регулировки дозирующей горловины 7, в частности барьера 8, могут быть приведены в действие электромеханические или пневматические приводы.

Дополнительно или альтернативно профилем загрузки можно управлять, посредством алгоритмов и приводных систем, с помощью ряда не показанных цифровых приводов (например, электрических клапанов, поршней, запорных задвижек и т.д.).

Дополнительно или альтернативно система 5 подачи порошка содержит устройство 9 избирательного удаления и/или накопительное устройство 10.

Устройство 9 избирательного удаления выполнено с возможностью локального уменьшения количеств порошка (например, посредством всасывающих сопел) и может быть выполнено, например, как описано и показано в документе EP 1594666 B1, включенном в настоящий документ посредством ссылки, в котором одно всасывающее сопло действует равномерно по всей ширине загрузки и выполняет выборочное уменьшение посредством разделителей, таких как запорные задвижки с приводом от приводного механизма.

Накопительное устройство 10 выполнено с возможностью локальной подачи небольших дополнительных количеств рыхлого порошка. Пример накопительного устройства описан и показан в документе WO 2009/118611 A1, включенном в настоящий документ посредством ссылки, который содержит бункер контейнера, распределительный элемент и вибрационные средства, выполненные так, чтобы вызывать вибрацию распределительного элемента.

Рыхлая масса "М", соответствующим образом модулированная по высоте (как в поперечном, и в продольном направлении) перемещается вперед к уплотняющей станции 11, выполненной с возможностью приема рыхлой массы "М" и ее уплотнения на поддерживающем столе 3 для получения изделия 100.

В одном варианте осуществления, как, например, показано на прилагаемом чертеже, установка 1 содержит непрерывную уплотняющую станцию 11, содержащую сходящиеся ремни 12, образующие скользящую уплотняющую поверхность 13, которая является гибкой и размещена над поддерживающим столом 3. Скользящая уплотняющая поверхность 13 скользит в том же направлении, что и направление 4 подачи поддерживающего стола 3. Дополнительно используются прижимные ролики 14, выполненные с возможностью прижима уплотняющей поверхности 13 к поддерживающему столу так, чтобы прессовать размещенную между ними рыхлую массу "М".

Скользящая уплотняющая поверхность 13 непрерывно уплотняет порошки при продвижении поддерживающего стола 3 так, чтобы получить изделие 100 из уплотненного порошка в виде непрерывной ленты.

Уплотненное изделие в виде непрерывной ленты, выходящей из уплотняющей станции 11, режется и обрезается режущими устройствами 15. Изделия переносятся на роликах 16, перемещающихся в направлении 4 подачи, к дополнительным стадиям обработки производственного цикла (сушка, декорирование, обжиг, резка по размеру и отделка поверхности).

Ниже по потоку от уплотняющей станции 11 изделия 100 попадают в контрольно-измерительной систему 17, выполненную с возможностью неразрушающего измерения плотности материала.

Контрольно-измерительная система 17 содержит излучатель 18, установленный на первой стороне 19 порошков (в частности, изделий 100) и выполненный с возможностью излучения входного рентгеновского пучка, имеющего заданную интенсивность I0 излучения.

Контрольно-измерительная система 17 содержит выходной детектор 20, установленный на второй стороне 21 порошков, противоположной первой стороне 19, и выполненный с возможностью детектирования выходного параметра, представляющего выходную интенсивность I1 рентгеновского пучка, проходящего через порошки.

Контрольно-измерительная система 17 содержит измерительное устройство 22, выполненное с возможностью измерения толщины порошков и, в частности, изделия 100.

Контрольно-измерительная система 17 содержит контрольный детектор 23, установленный на первой стороне 19 и выполненный с возможностью детектирования контрольного параметра, представляющего эффективную интенсивность I2 генерируемого рентгеновского пучка.

Предпочтительно контрольный детектор 23 расположен в положении, не экранированном от входного рентгеновского пучка и смещенном относительно выходного детектора 20.

Блок 24 управления функционально соединен с излучателем 18, выходным детектором 20, измерительным устройством 22 и контрольным детектором 23, и программирован для определения плотности порошков в зависимости от интенсивности I0 излучения, выходной интенсивности I1, и толщины и типа порошков.

В частности, блок 24 управления обрабатывает сигналы от излучателя 18, от выходного детектора 20 и от контрольного детектора 23 для генерации сигнала поглощения рентгеновского пучка. Блок 24 управления также обрабатывает сигнал от измерительного устройства 22 и, с учетом измеренной толщины, определяет плотность материала путем применения закона Ламберта-Бера.

Дополнительно, при определении плотности материала, блок 24 управления программирован для корректировки выходного параметра посредством контрольного параметра.

Кроме того, блок 24 управления программирован для генерации управляющего сигнала "S1", представляющего детектированную плотность.

Блок 24 управления соединен с системой 5 подачи порошка для управления ею в зависимости от управляющего сигнала S1.

В одном варианте осуществления блок 24 управления соединен с уплотняющей станцией для управления ею в зависимости от управляющего сигнала S1 (дополнительно или альтернативно для управления системой 5 подачи порошка).

Таким образом, управление системой подачи изменяет профиль загрузки рыхлой массы "М". Например, дозирующее устройство 6 содержит дозирующую горловину 7, форма которой может быть изменена в зависимости от управляющего сигнала "S1". В частности, для изменения барьера 8 могут быть приведены в действие электромеханические или пневматические приводы в зависимости от управляющего сигнала "S1". Управляющий сигнал " S1" также может быть использован для управления устройством 9 избирательного удаления и/или накопительным устройством 10.

Опционально блок 24 управления программирован для генерации управляющего сигнала "S2", представляющего детектированную плотность, и для управления уплотняющей станцией 11, в частности прижимными роликами 14, посредством управляющего сигнала "S2".

Предпочтительно излучатель 18, выходной детектор 20 и, при необходимости, контрольный детектор 23, могут быть установлены на блоках, которые могут быть перемещены по направляющим, проходящим поперек направления 4 подачи, и которые управляются блоком 24 управления, управляющим их перемещением так, чтобы определять профиль плотности в направлении, поперечном к изделию 100.

Предпочтительно каждая точка профиля задается в виде среднего из множества близких последовательных показаний, взятых в течение заданного промежутка времени (например, 1 сек.). Таким образом, могут быть измерены изделия, верхняя поверхность которых нерегулярна (текстурирована).

В течение изготовления изделий, в частности керамических плит, контрольно-измерительная система 17 осуществляет непрерывный мониторинг плотности материала, предпочтительно путем накопления информации в виде профилей плотности. Затем эта информация отправляется с помощью управляющего сигнала "S1" в систему 5 подачи порошка выше по потоку от уплотняющей станции, которая соответствующим образом регулирует профиль загрузки, и, если необходимо, с помощью управляющего сигнала "S2" в уплотняющую станцию 11.

Благодаря контрольному детектору 23, могут быть автоматически корректированы любые колебания интенсивности и/или жесткости рентгеновского пучка. Контрольный детектор 23 облучается тем же источником, т.е. излучателем 18, и расположен в точке, где он не экранирован. Таким образом, изменения во времени, измеренные с помощью контрольного детектора 23, относятся к колебаниям излучаемого рентгеновского пучка, и, таким образом, могут быть корректированы.

Корректировка может происходить на разных уровнях. Например, блок 24 управления может быть программирован для выполнения корректировки путем нормализации выходного параметра для получения корректированного параметра, заданного отношением между выходным параметром и контрольным параметром. Альтернативно, блок 24 управления может быть программирован для выполнения корректировки путем применения алгоритма, работающего на основе зависимости от эффективной жесткости входного рентгеновского пучка, определяемой в зависимости от контрольного параметра.

Описанная выше установка позволяет измерять плотность непрерывно и в реальном времени, что обеспечивает возможность получения профиля плотности и управления с обратной связью системы подачи порошка и, при необходимости, уплотняющей станции.

Вышеизложенное также может быть применено к обычной формовочной установке, работающей с прессами возвратно-поступательного действия, в которых обратная связь может действовать в загрузочных системах и/или в устройствах для дозирования дополнительных порошков. В этом случае работа является прерывистой и включает в себя нанесение некоторого количества рыхлой порошковой массы и ее уплотнение с помощью пресса возвратно-поступательного действия.

В обоих случаях, альтернативно описанному выше, контрольно-измерительная система 17 может быть расположена выше по потоку от уплотняющей станции и может быть выполнена с возможностью неразрушающего измерения плотности рыхлой массы "М".

В обоих случаях, при использовании установка работает с использованием способа формования изделий из уплотненного порошка, в котором рыхлую порошковую массу "М" наносят на поддерживающий стол и подают к непрерывной уплотняющей станции или к прессам возвратно-поступательного действия.

Рыхлую массу "М" уплотняют на поддерживающем столе 3 для получения изделия из уплотненного порошка. Перед или предпочтительно после уплотнения и, таким образом, применительно к изделию из уплотненного порошка, на первой стороне порошков генерируют входной рентгеновский пучок, имеющий заданную интенсивность I0 излучения. Этот пучок проходит через массу, в частности, через изделие, что позволяет детектировать на второй стороне порошков, противоположной первой стороне, выходной параметр, представляющий выходную интенсивность I1 рентгеновского пучка, проходящего через порошки.

Также измеряют толщину порошков и определяют их плотность в зависимости от интенсивности излучения, выходной интенсивности и толщины порошков, применяя закон Ламберта-Бера.

Посредством детектирования, на первой стороне порошков, контрольного параметра, представляющего эффективную интенсивность I2 генерируемого рентгеновского пучка, может быть корректирован выходной параметр с использованием контрольного параметра для определения плотности порошков.

Описанные выше действия могут быть повторены в двух или более точках для определения профиля плотности порошка.

Наконец, затем генерируют управляющий сигнал "S1" и/или "S2", представляющий детектированную плотность, чтобы управлять этапом нанесения рыхлой порошковой массы с использованием управляющего сигнала "S1" и, при необходимости, этапом уплотнения рыхлой порошковой массы с использованием управляющего сигнала "S2".

Способ также может содержать этап калибровки, на котором сохраняют множество контрольных параметров и выходных параметров при работе на множестве порошков известной плотности.

Как способ, так и установка, описанные выше, относятся как к уплотнению порошков в целом, так и к его частному применению в области керамических плиток в отношении способа и установки для формования керамических плиток.

Реферат

Использование: для формования изделий (100) из уплотненного порошка. Сущность изобретения заключается в том, что установка (1) для формования изделий (100) из уплотненного порошка содержит систему (5) подачи порошка и уплотнительную станцию (11). Излучатель (18) излучает входной рентгеновский луч, имеющий заданную интенсивность (I) излучения. Выходной детектор (20) детектирует выходной параметр, представляющий выходную интенсивность (I) рентгеновского пучка, проходящего через порошки. Контрольный детектор (23) детектирует контрольный параметр, представляющий эффективную интенсивность (I) генерируемого рентгеновского пучка. Блок (24) управления программирован для корректировки выходного параметра посредством контрольного параметра, для генерации управляющего сигнала (S), представляющего детектированную плотность, и для управления системы (5) подачи порошка посредством управляющего сигнала (S). Технический результат: обеспечение возможности создания способа и установки для формования изделий из уплотненного порошка, с помощью которых могут быть изготовлены изделия, плотность которых характеризуется высоким уровнем однородности не только внутри отдельного изделия, но также в отношении всей партии изделий. 4 н. и 15 з.п. ф-лы, 1 ил.

Формула

Документы, цитированные в отчёте о поиске

Регулирование мощности дозы в рентгенографической системе

Усовершенствованная установка для формования керамических плиток или панелей

Комментарии