Усовершенствованная установка для формования керамических плиток или панелей - RU2385802C2

Код документа: RU2385802C2

Чертежи

Описание

Данное изобретение относится к установке для изготовления керамических плиток или панелей, в частности к установке для формования таких панелей.

Известны установки для формования керамических панелей, которые содержат конвейерную ленту, предназначенную для размещения на ней непрерывной полосы порошкообразного керамического материала, которую перемещают через блок для прессования, при этом блок для прессования снабжен двумя приводимыми в действие посредством двигателя устройствами для выполнения уплотнения, расположенными одно над другим, позволяющими выполнить непрерывное прессование порошков на ленте, которую перемещают через блок, с получением изделия из цельного (плотного) материала.

После этого в соответствующем блоке для разрезания изделие обрезают по краям, и оно может быть разделено на плитки, которые, в зависимости от степени прессования, которому были подвергнуты порошки на ленте, могут быть готовой плиткой, либо могут представлять собой прошедшие предварительное уплотнение панели, которые должны быть подвергнуты повторному прессованию.

Такая установка подробно описана в европейской заявке на изобретение ЕР 1356909, на имя того же лица, которое является заявителем в данной заявке, ссылка на указанную заявку сделана для более полного понимания данного изобретения.

Блоки для выполнения прессования установок, известных из уровня техники, также содержат приспособления для контроля за самопроизвольным расширением полосы прошедших уплотнение порошков, при этом указанные приспособления расположены за устройствами для выполнения уплотнения и используются для того, чтобы избежать образование трещин и/или изломов, при этом блоки также содержат приспособления для удерживания порошкообразного материала с боковых сторон на конвейерной ленте.

В частности, указанные приспособления для удерживания материала с боковых сторон в основном состоят из двух продольных стенок, параллельных друг другу и расположенных над конвейерной лентой вдоль направления ее перемещения. Такие приспособления предотвращают смещение порошков с ленты, начиная с размещения порошков на ленте, затем на стадии прессования, при осуществлении которой их (стенки) также сжимают (сплющивают) посредством упомянутых устройств для выполнения уплотнения, и до окончания стадии расширения (раскатывания).

Удерживающие стенки содержат стороны (поверхности), обращенные друг к другу, выполненные в основном плоскими и расположенные перпендикулярно по отношению к плоскости, заданной конвейерной лентой и проходящей в направлении перемещения. Стенки перемещаются с той же скоростью, что и конвейерная лента, и могут эластично деформироваться для того, чтобы не противодействовать в значительной степени воздействию устройств для выполнения уплотнения, что приводит, таким образом, к тому, что давление, оказываемое устройствами на края полосы порошкообразного керамического материала, является таким же, как и то, которое они оказывают на центр полосы.

Однако в процессе выполнения прессования взаимодействующие с материалом стороны удерживающих стенок также подвержены давлению со стороны подвергаемого уплотнению керамического материала. В результате поперечное сечение стенок принимает изогнутую форму, при этом вогнутая поверхность обращена к материалу.

При выполнении последующей стадии расширения (раскатывания) продольные края прошедшего уплотнение изделия служат помехой для удерживающих стенок, которые стремятся вернуться в недеформированное состояние, в результате чего само изделие испытывает воздействие, которое приводит к образованию в нем трещин или изломов.

Так как в общем случае распределение трещин в прошедшем уплотнение изделий носит случайный характер, и трещины образуются в основном вблизи продольных краев, указанный недостаток до настоящего времени устраняли посредством последующего обрезания таких краев так (на таком расстоянии), чтобы удалить трещины.

Однако применение указанного решения приводит к образованию большого количества отходов, снижая продуктивность установки и увеличивая стоимость изготовления, и не во всех случаях является эффективным. Действительно, такие трещины и/или изломы в некоторых случаях могут проходить только внутри прошедшего уплотнение изделия, и, таким образом, не проявляются на его поверхности. Такое изделие не отбраковывают и не обрезают соответствующим образом, указанный дефект проявляет себя только на последующей стадии обжига, что приводит к еще большему расходу производственных ресурсов.

Цель данного изобретения заключается в предотвращении образования таких трещин и/или изломов, при этом пригодная к использованию часть прошедшего уплотнение материала должна быть настолько большой, насколько это возможно, а потери (отходы) должны быть сведены к минимуму.

Указанной цели достигают посредством установки для формования керамических плиток или панелей, содержащей конвейерную ленту, на которой располагают непрерывную полосу порошкообразного керамического материала, устройства для выполнения уплотнения, которые позволяют подвергнуть расположенную на конвейерной ленте полосу порошкообразного керамического материала непрерывному прессованию с получением цельного изделия из прошедшего уплотнение порошка, и приспособления, которые позволяют удерживать расположенный на ленте материал с боковых сторон, при этом указанные приспособления содержат, по крайней мере, пару эластично деформируемых параллельных удерживающих стенок, которые способны перемещаться вместе с лентой, при этом порошкообразный материал расположен между стенками до выполнения прессования, во время выполнения прессования и после его завершения.

Согласно предложенному решению удерживающие стенки содержат обращенные друг к другу стороны, наклоненные по отношению к плоскости, в которой расположена конвейерная лента, таким образом, что они не задевают изделие из прошедшего уплотнения порошка после завершения прессования и, таким образом, не оказывают на него воздействие, которое может вызвать его (изделия) повреждение.

Если говорить более подробно, предложенное решение предусматривает, что каждая из сторон удерживающих стенок, когда она находится в недеформированном состоянии, расположена под наклоном по отношению к плоскости, в которой расположена конвейерная лента, так что в любой точке ее контура касательная к этой точке образует с плоскостью, в которой расположена конвейерная лента, острый угол по отношению к полосе порошкообразного материала.

Дополнительные признаки и преимущества изобретения станут понятными после прочтения приведенного ниже описания, в котором раскрыт пример выполнения, не ограничивающий рамки изобретения, со ссылками на сопроводительные чертежи, на которых

на Фиг.1 в схематичном виде представлено поперечное сечение установки по данному изобретению,

на Фиг.2 представлено сечение, выполненное по линии II-II, показанной на Фиг.1,

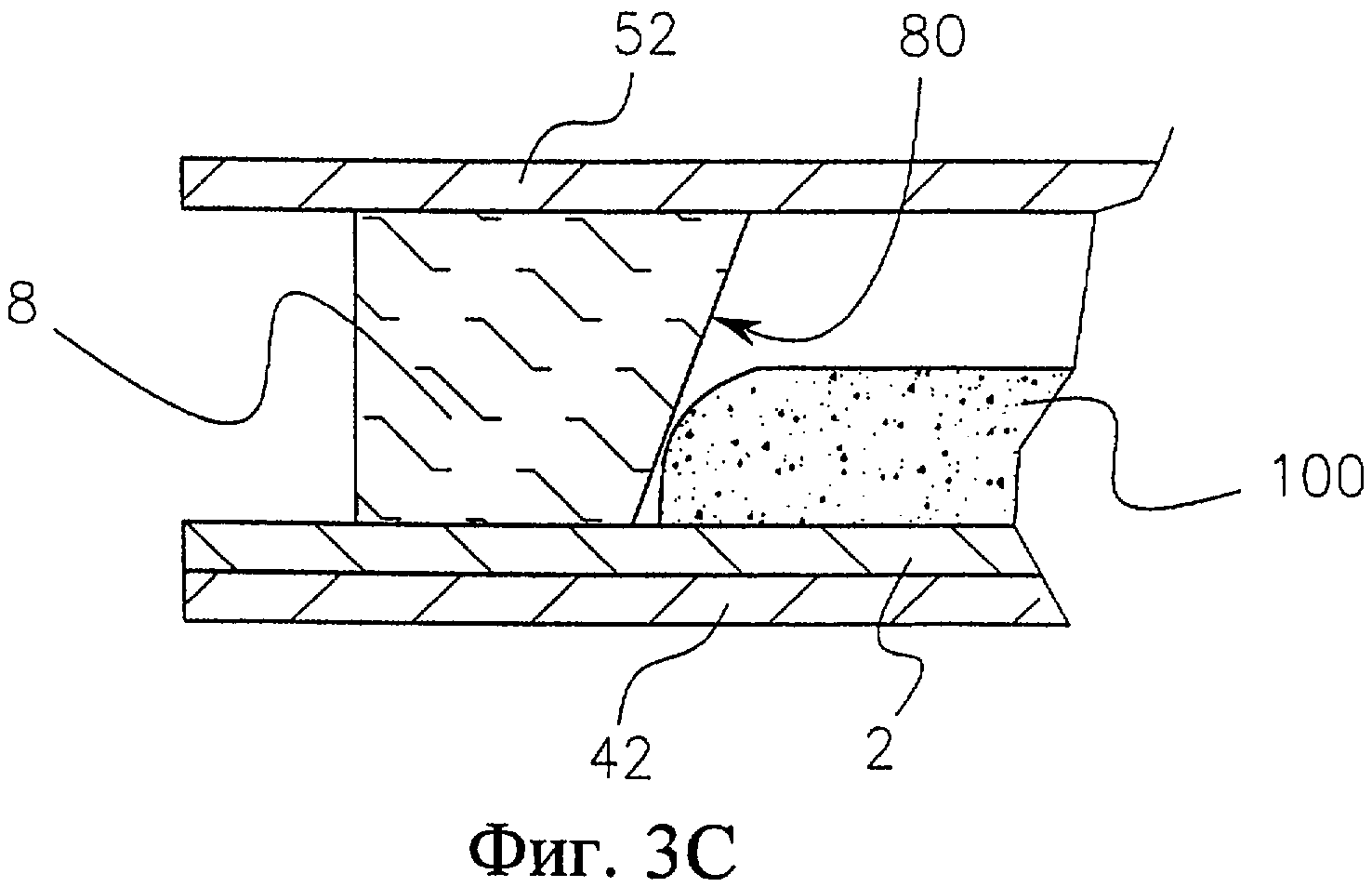

на Фиг.3А, 3В и 3С показаны детали одной из удерживающих стенок соответственно в процессе выполнения перемещения, во время выполнения прессования и во время расширения (раскатывания) порошкообразного материала,

на Фиг.4, 5 и 6 представлены изображения, сходные с представленными на Фиг.3А, каждое из изображений иллюстрирует удерживающую стенку в соответствии с различными вариантами выполнения предложенного решения.

Как показано на описанных выше чертежах (см. в основном Фиг.1), установка 1 содержит приводимую в действие посредством двигателя конвейерную ленту 2, на которой посредством обычных устройств, не показанных на чертеже ввиду их известности, располагают непрерывную полосу 100 порошков.

Лента 2 проходит через блок для прессования 3, который выполняет функцию прессования порошков полосы 100 с получением изделия, имеющего в основном форму параллелепипеда, из цельного (плотного) материала. Такое изделие затем можно подвернуть отделке и впоследствии разделить на плитки соответствующего размера в зависимости от размера конечного продукта, который требуется изготовить, причем такие плитки можно подвергнуть повторному прессованию.

Блок для прессования 3 содержит два устройства 4 и 5 для выполнения уплотнения, приводимых в действие посредством двигателя и расположенных одно над другим, при этом первое устройство расположено ниже ленты 2, а второе - выше нее, на некотором расстоянии (высоте) от ленты 2, которое можно регулировать в зависимости от толщины полосы 100 порошков, предназначенных для уплотнения, при этом величину давления, которое требуется для выполнения прессования, также можно регулировать.

Каждое из устройств 4 и 5 для выполнения уплотнения содержит ролик, приводимый в действие посредством двигателя, и натяжной ролик (обозначены соответственно цифрами 40, 41 и 50, 51), поверх которых расположены соответствующие ленты 42, 52. Между каждой парой роликов 40, 50 и 41, 51 расположен роликовый конвейер 43 и 53, представляющий собой множество натяжных роликов, выполняющих функцию удерживания лент 42 и 52 в таком состоянии, в котором они оказываются прижатыми к полосе 100 из порошкообразного материала и выполняют ее прессование. В показанном варианте выполнения роликовый конвейер 53 наклонен по отношению к направлению перемещения ленты 2 для того, чтобы выполнять постепенное уплотнение порошков полосы 100.

За роликовыми конвейерами 43 и 53 находятся два расположенных друг напротив друга ролика 6 и 7, при этом ролик 6 расположен ниже ленты 42, тогда как ролик 7 расположен выше ленты 52 и прижимает ее к полосе 100 порошков, которую перемещают на ленте 2.

Ролики 6 и 7 задают зону прессования (уплотнения) полосы 100 порошков, за которой расположена зона декомпрессии, в которой благодаря соответствующим приспособлениям происходит расширение (раскатывание) полосы порошков в контролируемом режиме для того, чтобы избежать образования трещин или изломов в прошедшем уплотнение изделии. В показанном варианте выполнения зона декомпрессии содержит две расположенные одна над другой пластины 16 и 17, причем нижняя пластина 17 расположена ниже ленты 2, а верхняя пластина 16 расположена выше ленты 2, при этом она находится в контакте с лентой 52.

Блок для прессования 3 также содержит приспособления для удерживания с боковых сторон полосы 100 порошков, которые в показанном варианте выполнения изобретения представлены двумя лентами 8 и 9, взаимодействующими с устройством 5 для выполнения уплотнения (см. также Фиг.2).

Каждая из указанных двух лент частично расположена поверх устройства 5 для выполнения уплотнения и натяжных колес (колес без самостоятельного привода) 101, 102 и 103 (см. Фиг.1). Необходимо отметить, что натяжные колеса выполнены с регулируемым размером (калибром), так что можно изменять параметры полосы порошков в направлении, перпендикулярном направлению перемещения ленты 2, в соответствии с тем форматом, который требуется получить.

Как показано на Фиг.2, ленты 8 и 9 в той части, которая находится в контакте с лентой 2, образуют пару параллельных удерживающих стенок, расположенных вдоль направления перемещения ленты 2 и способных удерживать порошки полосы 100 с боковых сторон.

Если рассматривать решение более подробно, ленты 8 и 9 способны осуществлять скольжение с той же скоростью, что и конвейерная лента 2, и, как показано на Фиг.1, сопровождают (удерживают) порошки до выполнения прессования, во время выполнения прессования и после его завершения, до окончания последующей стадии расширения (раскатывания). В частности, во время выполнения прессования они подвергаются, вместе с полосой 100 порошкообразного материала, воздействию роликовых конвейеров 43 и 53, а также роликов 6 и 7 (см. также Фиг.2).

На этой стадии ленты 8 и 9 создают достаточно прочную поддержку с боковых сторон, обеспечивая хорошее уплотнение полосы 100 порошков также и в области продольных краев, и, в то же время, эластично деформируются в вертикальном направлении без оказания избыточного сопротивления воздействию устройств 4 и 5 для выполнения уплотнения, обеспечивая однородность давления, оказываемого устройствами на всю массу порошков, составляющих полосу 100.

Для того чтобы достичь поставленной цели, две ленты 8 и 9 изготавливают из материала, способного сжиматься (сплющиваться) в зоне прессования между устройствами 4 и 5 для выполнения уплотнения и распрямляться в зоне декомпрессии, а также возвращаться в недеформируемое состоянии в других частях.

Согласно предложенному решению поперечное сечение лент 8 и 9 имеет такую конфигурацию, чтобы после выполнения прессования, на стадии расширения (раскатывания), ленты не могли бы задевать продольные края прошедшего уплотнение изделия, и, напротив, способствовали бы его линейному расширению (раскатыванию) по ширине и высоте, то есть в двух направлениях, перпендикулярных направлению перемещения конвейерной ленты 2.

Таким образом, предотвращают воздействие на изделие сжимающего напряжения, которое приводило бы к образованию трещин и/или изломов, и, в результате этого, отходы материала являются минимальными.

Как показано на Фиг.2, и, более подробно, на Фиг.3А, обращенные друг к другу стороны 80 и 90 соответственно лент 8 и 9 наклонены по отношению к плоскости, в которой расположена конвейерная лента 2. Если говорить более подробно, указанные стороны 80 и 90 наклонены так, чтобы касательная, проведенная к их поперечному сечению в любой его точке, образовывала бы с плоскостью, в которой расположена конвейерная лента, острый угол α по отношению к полосе 100 порошков. Таким образом, в частности, стороны расположены с тенденцией к схождению в направлении вверх, то есть в направлении, в котором происходит вертикальное расширение полос, предпочтительно, после завершения прессования.

Благодаря этому (см. Фиг.3В), когда происходит деформирование лент (при сплющивании в вертикальном направлении между устройствами 4 и 5 для выполнения уплотнения, и когда полоса 100 подвергаемого уплотнению материала оказывает давление в боковом направлении), контур каждой их таких обращенных друг к другу сторон 80 и 90 принимает вогнутую форму, которая задает соответствующий изогнутый контур края полосы, прошедшей уплотнение. Такой контур, как показано на Фиг.3С, никаким образом не является помехой для ленты, когда она возвращается в недеформированное состояние на стадии расширения (раскатывания).

В частном примере выполнения, показанном на Фиг.3А, контур стороны 80 ленты 8, обращенной к ленте 9 (и наоборот), представляет собой прямолинейный сегмент, наклоненный по отношению к плоскости, в которой расположена конвейерная лента 2, с образованием острого угла по отношению к полосе 100 порошков. Однако необходимо отметить, что указанный контур в общем случае может состоять из прямолинейных частей, криволинейных частей или их комбинации. В связи с этим на Фиг.4, 5 и 6 показаны (но показанные примеры не исчерпывают возможные варианты) контуры, которые могут иметь обращенные друг к другу стороны лент 8 и 9, при этом приведенные примеры не выходят за рамки данного изобретения.

В заключение необходимо подчеркнуть, что экспериментальные тесты, проведенные заявителем, показали великолепные результаты в том случае, когда значение угла α между касательной к поперечному контуру каждой из сторон 80 и 90 (любой из них, согласно предложенному решению), проведенной к любой точке контура, и плоскостью, в которой расположена конвейерная лента, находится в диапазоне от 40° до 89° (см. Фиг.3А и 5).

Реферат

Изобретение относится к области строительства, в частности к изготовлению керамических плиток и панелей. Установка для формования керамических плиток или панелей содержит конвейерную ленту, на которой расположена непрерывная полоса порошкообразного керамического материала, устройства для выполнения уплотнения, которые позволяют подвергнуть расположенную на ленте полосу порошков непрерывному прессованию с получением цельного изделия из прошедших уплотнение порошков, и приспособления, позволяющие удерживать материал на ленте с боковых сторон. Указанные приспособления содержат, по крайней мере, пару эластично деформируемых параллельных удерживающих стенок, при этом порошкообразный материал расположен между стенками до выполнения прессования, во время выполнения прессования и после его завершения. Удерживающие стенки содержат обращенные друг к другу стороны, наклоненные по отношению к плоскости, в которой расположена конвейерная лента так, что после завершения выполнения прессования они не задевают изделие из прошедших уплотнение порошков и не оказывают на изделие воздействие, которое может вызвать его повреждение. Технический результат заключается в предотвращении образования трещин и/или изломов на продольных краях изделия, а также в сведении отходов к минимуму. 8 з.п. ф-лы, 8 ил.

Комментарии