Волокнистый пищевой материал - RU2478300C2

Код документа: RU2478300C2

Чертежи

Описание

Изобретение относится к волокнистым материалам, и, в особенности, к волокнистым пищевым материалам, способам их получения и применения указанных волокнистых материалов. По основному объекту настоящее изобретение имеет целью предложить продукты для замены мяса и рыбы из альтернативных источников белка. По другому объекту, рыхлые волокнистые частицы используют в качестве ингредиента, имеющего различные применения.

В последние десятилетия образование волокнистых пищевых текстур снискало большой интерес со стороны ученых-промышленников, а также ученых-пищевиков. Особенно важный вызов состоял в том, чтобы заменить мясные продукты продуктами из альтернативных источников белка. В целом, это подразумевает создание мясоподобных структурных и сенсорных свойств у немясных материалов на белковой основе, т.е. целью являлось использование в качестве исходных анизотропных структур из немясных источников на белковой основе при различных линейных масштабах и в различных режимах концентрации.

Исследование, проведенное на волокнистых белковых материалах, можно грубо разделить на самосборку белков в фибриллы и принудительную сборку белков в волокнистые текстуры.

Фибриллярная самосборка различных белков, таких как β-лактоглобулин, овальбумин и альбумин бычьей сыворотки, была достигнута в разбавленном и полуразбавленном режимах в жестких температурных и рН-условиях (см., например, Veerman et al., J. Rheol. 49(2) (2005) 355-368). Образованные фибриллы имели толщину порядка нм и длину порядка мкм.

Сообщалось об особом случае самосборки при образовании амилоидных фибрилл κ-казеина (Thorn et al., Biochemtry 44(51) (2005) 17027).

В отличие от самосборки, к принудительной сборке белковых растворов в более концентрированном режиме (>10 мас.% белка) традиционно подходили с использованием методик экструдирования или вытягивания в нить, хотя также были описаны другие методики.

Экструзионную тепловую обработку использовали для текстурирования белков из различных источников, таких как соевая мука, пшеница и молочные белки. Пластификация, плавление и разрушение белков происходит в цилиндре экструдера, и волокнистая текстура может быть образована, благодаря ориентированию белков в длинных охлаждающих матрицах. См. в свете этого, например, Aguilera & Stanley, Food Rev. Int. 9(4) (1993) 527-550; and Cheftel et al., Food Rev. Int. 8(2) (1992) 235-275.

В этих воплощениях величина соотношения продольного и поперечного сопротивления растяжению является - согласно Thiebaud et al. (Food Science And Technology-Lebensmittel-Wissenschaft & Technologie 29(5-6) (1996) 526-535) - показателем качества волокна. Типичные значения соотношения продольного и поперечного сопротивления растяжению составляют, например, 1-5 для волокнистых экструдатов из обезжиренной соевой муки, в зависимости от температуры цилиндра и рН (Cheftel et al., ibid.); и 1-2 для экструдатов обезжиренной соевой муки и свинины при определении путем разрезания (Liu et al.. Food Sc. Techn. Int. 11(6) (2005) 463-470).

Исследования, относящиеся к двум предыдущим абзацам, показывают, что требуются смеси из животных и растительных источников, чтобы получить приемлемую степень волокнистости.

Толстогузов (Tolstoguzov) (в: J.A.O.C.S., 70(4) (1993) 417-424) подчеркнул, что требуются несовместимые биополимеры для образования анизотропных структур во время экструдирования.

В патенте US-A-4118520 получают белковые волокна, которые содержат казеин и, по меньшей мере, один теплоотверждаемый белок, путем сухого вытягивания в нить водной смеси белков, содержащей ион кальция и фосфат-ион, при температуре ниже точки гелеобразования белковой смеси, сопровождающегося высушиванием полученных волокон.

Патент US-A-2830902 и его частичное продолжение US-A-2879163 описывают, что суспензия богатого белком сырого материала коагулирует под действием тепла с образованием белкового геля, каковому гелю придают форму путем экструдирования с использованием макаронного пресса.

В целом методика экструдирования имеет ряд недостатков, таких как использование высоких температур для денатурирования белка, что вызывает неконтролируемые химические реакции; и использование высоких поперечных усилий во время экструдирования, что может приводить к разрушению структурных элементов (см., например, Peighambardoust et al., J. Cereal Sc. 43 (2006) 183-197), даже на молекулярном уровне (см. Van den Einde et al., Polymer Degradation And Stability, 85(1) (2004) 589-594). Кроме того, в экструдерах, точно так же, как во многих других смешивающих или пластифицирующих устройствах, получают различные эффекты для физических и/или химических процессов в зависимости от местоположения в аппарате.

Ясно, что для того, чтобы получить хорошо сформированные волокнистые продукты, необходима тонкая игра на грани между разрушением и индуцированием текстуры в структурных элементах. Данное изобретение имеет целью предложить способ, который позволяет получить четко определенные волокнистые продукты.

Кроме того, продукты, полученные экструзионной тепловой обработкой, обычно нагревают при температурах выше 100°С. Такие продукты можно нагреть, но их нельзя обрабатывать на кухне с использованием методик, таких как выпекание и поджаривание, которые привели бы к эффектам, получаемым также с рыбой и мясом.

Другая методика, упомянутая здесь выше, а именно, вытягивание в нить биополимеров, основана на ориентировании макромолекул, за счет сдвига и продольного потока в матрице и во время коагуляции (см., например. Gallant et al., Food Microstructure 3 (1984) 175-183). Обычно образующиеся волокна (-100 мкм) подвергают коагуляции в банях, содержащих растворы кислоты и соли, и после этого промывают. Гидроколлоиды, такие как каррагинан (Downey & Burgess, J. Food Techn. 14(1) (1979) 21-31; Downey & Burgess, J. Food Techn. 14(1) (1979) 33-40) и альгинат (Antonov et al., Die Nahrung 29(1) (1985) 39; Suchkov et al., Nahrung-Food 24(9) (1980) 893-897 24(9) (1980) 893-897), или растительные белки, такие как соя (Suchkov et al., Nahrung-Food 32(7) (1988) 669-678) или кормовой белок (белок конского боба) (Suchkov et al., Nahrung-Food 32(7) (1988) 679-689), использовали в сочетании с казеином в двухфазной смеси для того, чтобы снизить растворимость в воде образованных волокон на основе казеина.

Патент US-A-2682466 описывает съедобные белковые волокна, изготовленные способом сухого вытягивания в нить. Сырой материал, богатый белком, растворяют в щелочной среде, и затем экструдируют в форме тонких струек в кислотно-солевую баню, в которой волокна коагулируют.

Недостатком этого способа вытягивания в нить остаются большие потоки сточной воды из коагуляционной и промывной бань. Кроме того, необходимость низкого рН и высоких концентраций соли и химических добавок для коагуляции волокон делает разработку процесса и аппарата для получения волокон, подходящих для употребления, сложной задачей. Кроме того, объединение волокон, полученных путем вытягивания в нить, в волокнистую структуру является сложным, если вообще возможным.

В Патенте NL-C-1019816 получают продукты, которые имеют целью заменить мясо и рыбу, и которые можно выпекать. Эти продукты получают из свернувшегося молока, которое смешивают с альгинатом и/или фосфатом в воде, при этом указанную смесь эмульгируют, а затем энергично перемешивают в солевом растворе. После этого полученный волокнистый продукт промывают и дополнительно удаляют воду. Описанный способ имеет недостатки, подобные тем, что описаны выше для способа вытягивания в нить.

Также в WO 2005/004624 и WO 2005/004625 гомогенные смеси белка (молочные и растительные белки соответственно) и гидроколлоида, в котором происходит преципитация при контактировании с ионами металла, имеющего заряд, по меньшей мере, +2, приводят в контакт с раствором, содержащим такие ионы металла для образования сформированных волокон, содержащих пищевые продукты.

Продукты, полученные способами двух предыдущих абзацев, приобретают структуру, основанную на желированных гидроколлоидах.

Кроме того, уровень техники включает перекрестное сшивание белков с трансглутаминазой с получением белковых продуктов для различных целей, не включая волокнистые текстуры для замены мяса или рыбы. Ссылаются на ЕР 1085023, который относится к способу частичного перекрестного сшивания белков с трансглутаминазой. Целью является предложить сшитые белки, используемые в качестве загустителей или связующих веществ в пищевых продуктах. Материал получают в реакторе с непрерывным перемешиванием или реакторе с неподвижным слоем, причем последний является предпочтительнее. Также ссылаются на ЕР 0821881, который относится к порошку молочной сыворотки, содержащему белок, используемому в пастообразной пище и эмульгированной пище. Белок молочной сыворотки реагирует в растворе с трансглутаминазой.

Другие данные из уровня техники, такие как ЕР 0340035, включают белковые микроволокнистые структуры. Способ, описанный здесь, включает растирание ксантан/белковых сложных волокон и подвергание измельченных волокон высокой сдвиговой нагрузке, таким образом, чтобы получить микроволокна. Образующийся продукт можно использовать в пищевых продуктах, например, на основе мясных компонентов. Он не имеет, сам по себе, структуру, заменяющую мясо или рыбу.

ЕР 0420165 относится к принципиально иному типу замены мяса или рыбы, а именно на основе измельченного мясного или рыбного белка, включающий способ реструктурирования белков в мышцеподобные структуры. Этот тип замены, очевидно, не является подходящим там, где желательно использование немясных источников белка. Кроме того, иные, чем глобулярные белки и казеин, оригинальные мясные белки, используемые здесь, являются волокнистыми белками, сами по себе.

Задачей настоящего изобретения является предложение способа получения структур и текстур волокнистой пищи, где проблемы, выявленные здесь выше, преодолены.

Кроме того, задачей настоящего изобретения является получение продуктов и, в особенности, твердо-мягких продуктов, имеющих внешний вид и свойства, сравнимые с характеристиками мяса и рыбы. В частности, композиция, содержащая иерархическую волокнистую структуру, является желательной.

В свете этого, иерархические структуры подразумевают, что постепенно монтируются структуры все более высоких уровней организации от молекулярного до макроуровня, до тех пор, пока желаемые свойства и функции не оказываются достигнутыми. Адаптировано из: J.M.Aguilera, S.W.Stanley, (1999), Microstructural principles of food processing and engineering, 2nd ed, Aspen Publishing, Inc, Gaithersburg, Maryland (ISBN 0-8342-1256-0), page 186-187.

В данном контексте, твердомягкий пищевой продукт представляет собой пищевой продукт, который, в первую очередь, характеризуется эластичной деформацией (эластичная деформация: G'>G") при прикладывании нагрузки, и для которого требуется относительно малая нагрузка, чтобы получить существенную деформацию, благодаря либо низкому модулю эластичности, либо низкому напряжению текучести. Дальнейшие подробности по поводу твердо-мягких пищевых продуктов описаны в: Р.Walstra (2003) Physical Chemistry of Foods; Chapter 17: Soft-solids; Marcel Dekker, New York, причем эта глава включена в качестве ссылки в данное описание для дальнейшего описания твердомягких пищевых продуктов.

Внешний вид и/или поведение, сравнимое с мясным и рыбным, относится, предпочтительно, как к возможности обработки во время приготовления пищи, включая поджаривание и обжаривание при перемешивании, так и к употреблению. В частности, структура по изобретению будет сокращаться при нагревании, что дает поведение, подобное тому, что имеет место в случае куриного мяса.

Более того, желательно предложить волокнистый пищевой материал, имеющий хорошие абсорбционные и адсорбционные свойства по отношению к вкусовым и ароматическим веществам, таким как пряные травы и приправы.

Другие задачи настоящего изобретения станут ясны после прочтения оставшейся части описания, включая рабочие примеры.

Задачи настоящего изобретения решаются путем использования технологии, основанной на приложении простого сдвигового потока и одновременного ферментативного перекрестного сшивания для индуцирования анизотропной волокнистой структуры в концентрированном белке, а наиболее предпочтительно, в концентрированной композиции казеината кальция, без необходимости коагуляционных бань и без необходимости прикладывать высокие температуры или высокие поперечные усилия. Кроме того, количество стадий промывания можно значительно снизить, а зачастую никаких стадий промывания не требуется вообще.

По первому объекту настоящее изобретение относится к способу получения иерархических волокнистых пищевых структур, основанному на подвергание суспензии съедобного белка простому сдвиговому потоку и ферментативному перекрестному сшиванию. Ферментативное перекрестное сшивание проводят одновременно с действием простого сдвигового потока.

Способ настоящего изобретения опирается на особый вид деформации, представляющей собой простой сдвиг. Термин "простой сдвиг" является хорошо известным в данной области и подразумевает, что поверхности материала скользят одна относительно другой только в одном направлении. В этом отношении ссылаются на C.W.Macosko, "Rheology, Principles, Measurements and Applications", VCH Publishers Inc., New York (1994), in particular pages 27-29, 40 and 70-75; причем эта ссылка включена в качестве ссылки в данное описание с целью определения понятия "простого сдвига".

Поскольку многие из приведенных выше способов современного уровня техники относятся к системам с разделенными фазами белка и полисахарида, где ориентирование в единственной фазе продиктовано или скорее зафиксировано другой фазой, настоящее изобретение охватывает ориентирование белкового материала в смеси белок/вода. Т.е. ориентирование и образование волокнистой структуры происходит в одной и той же фазе, по настоящему изобретению. Структура, полученная с помощью изобретения, не требует фиксации в отдельной матрице, как того требуют способы современного уровня техники, основанные на гелеобразовании.

В способе настоящего изобретения суспензию белка подвергают линейному сдвигу простого профиля, который может, например, быть осуществлен между плоскостью и конусом; между конусом и конусом; или в цилиндрическом, коническом и плоскостном реакторе. Пример подходящего аппарата показан на Фигуре 1, где Фигура 1а показывает фотографию устройства с камерой лабораторного уровня, а Фигура 1b представляет собой схематический рисунок сдвиговой зоны указанного аппарата. В частности, полимеры могут быть подвергнуты простому сдвигу линейного профиля путем использования в воплощении на Фигуре 1 плоскости и конуса, где угол (αплоскость составляет, например, около 105°, и αконус, например, 100°. Устройство сдвиговой камеры на Фигуре 1 имеет объем, примерно, 70 мл. Вращающуюся плоскость и неподвижный конус нагревают (или охлаждают) водой. Температуру материала измеряют термопарой, размещенной в конусе. Устройство присоединено к Brabender Do-Corder 330 (Brabender OHG, Duisburg, Germany) для того, чтобы сделать возможным регулирование скорости сдвига и замеры вращающего момента и температуры. Аппарат на Фигуре 1 основан на аппарате, описанном Peighambardoust et al. В: Journal of Cereal Science. 42(1) (2005) 59-68. Документ включен здесь в качестве ссылки для дальнейшего определения аппарата, подходящего для использования в настоящем изобретении.

Прилагаемые нагрузки во время сдвига не должны приводить к разрушению белков. Обычно прилагаемые нагрузки не должны превышать 25 кПа, предпочтительно, не превышать 20 кПа (рассчитано на основе спроецированного радиуса плоскости).

В этом способе простой сдвиговый поток приводит к ориентированию белков, в то время как ферментативное перекрестное сшивание приводит к отверждению.

Конечно, небольшие отклонения от простого профиля сдвигового потока, которые все же дают волокнистые материалы, также охвачены настоящим изобретением.

На основании сведений, раскрываемых настоящим изобретением, возможно, хотя не предпочтительно, осуществить простой профиль сдвигового потока в "несдвиговом оборудовании", т.е. в оборудовании, обычно не используемом для применения сдвига, таком как миксер. В таком оборудовании могут существовать домены обработки, в которых, на самом деле, происходит простой сдвиг. Если делают таким образом, следует позаботиться о том, чтобы получить - например, со стенок перемешивающего оборудования - только те порции материала, которые были объектом домена простого сдвига в несдвиговом оборудовании. Также, если используют несдвиговое оборудование, такое как миксер, порядок прибавления компонентов будет более критичным для образования волокнистых структур. В таком оборудовании, жидкие фазы (вода, масло), и ферментативный перекрестие сшивающий агент, следует добавлять до белка. Возможно, что для некоторых целей может быть достаточно материала, лишь некоторые части которого являются анизотропными (и, например, содержатся в изотропной матрице).

Стадию осуществления простого сдвига предпочтительно проводят с белковым материалом, у которого нет температуры денатурирования, таким как казеинат кальция (см. также здесь ниже), или, предпочтительно, проводят при температуре ниже, чем температура денатурирования белкового материала. Что касается простого сдвига per se, нижний предел температуры не является критичным, поскольку белковый раствор или дисперсия способна течь. Фактически, стадия умеренного нагревания приводит к более быстрому ориентированию. Температурные требования для одновременного ферментативного перекрестного сшивания могут быть более критичными. На практике, способ изобретения подходяще проводить в температурном диапазоне около 15-60°С, предпочтительно от комнатной температуры, т.е. 20-25°С, до 55°С, и, более предпочтительно, в температурном диапазоне 35-50°С.

Для способа по изобретению требуются достаточно плотные белковые растворы или дисперсии, предпочтительно, в воде или по меньшей мере в водных системах, хотя другие неденатурирующие растворители могут также быть использованы. Предпочтительно, концентрация белка составляет, по меньшей мере, 5 масс.%, предпочтительно, по меньшей мере, 10 масс.%, более предпочтительно, по меньшей мере, 15 масс.% И, даже более предпочтительно, по меньшей мере, 20 масс.%, в расчете на массу всего раствора или дисперсии; в наилучших вариантах, найденных к настоящему времени, применяют, предпочтительно, по меньшей мере, 25 масс.%, и, более предпочтительно, 30 масс.% и выше белка. Верхний предел концентрации белка обусловлен тем требованием, что белковый материал должен быть достаточно подвижным, чтобы ориентироваться в среде. Это может быть легко определено специалистм, квалифицированным в данной области, на основе данной заявки. На практике содержание белка не будет выше, чем около 60 масс.%, и, предпочтительно, не выше, чем 50 масс.%.

По предпочтительному объекту изобретения съедобный белок основан на казеине, и, в частности, на казеинах коровьего молока. Казеин коровьего молока состоит, в основном, из αS1-, αS2-, β- и κ-казеина в соотношении 4:4:2:1. Серии и треонилфосфаты α-и β-казеинов могут взаимодействовать с кальцием (Са2+) и другими би- и трехвалентными ионами. Благодаря этому взаимодействию, дисперсии казеината кальция содержат белковые агрегаты, которые являются сравнимыми с мицеллами казеина (~100-300 нм) в молоке; казеинат натрия имеет более открытую третичную структуру и образует белковые агрегаты размером около 50 нм.

Из-за более больших белковых агрегатов в дисперсиях казеината, содержащих бивалентные и более высоковалентные катионы, где катионы должны быть безопасны для употребления, и наиболее предпочтительно, содержащих ионы кальция, казеинаты, содержащие бивалентные и более высоковалентные катионы, являются особенно предпочтительными для использования в данном изобретении. Однако также могут быть использованы соя (дезодорированная) и другие растительные белки, получаемые из масличных семян; в целом, растительные белки, концентраты сывороточного белка (порошки КСБ), фильтраты сыворотки, молочные белки, казеины, белки картофеля, овальбумины и смеси таких белков.

Для перекрестного сшивания белка относительно большое количество типов ферментов является подходящим в принципе, таких как протеиндисульфидизомераза, сульфгидрилоксидазы, полифенолоксидазы, лизилоксидазы, пероксидазы, трансглутаминазы, грибная тирозиназа, липоксигеназы и глюкозоксидазы. Упомянутые ферменты катализируют различные реакции, и в зависимости от белков, присутствующих в исходных продуктах, подлежащих ориентированию, квалифицированный работник может выбрать подходящие ферментаты. Весьма подходящими являются трансглутаминаза, пероксидаза и глюкозоксидаза, помимо прочего из-за их доступности.

В предпочтительном воплощении, трансглутаминазу используют в качестве фермента для перекрестного сшивания белка. Два типа трансглутаминазы известны: животная и микробная. В противоположность животной трансглутаминазе, активность трансглутаминазы микробного происхождения не зависит от присутствия ионов кальция. Фермент трансглутаминаза катализирует специфические реакции перекрестного сшивания между белками. Более конкретно, глутаминовая группа одной белковой молекулы связывается путем ковалентной связи с группой лизина другой белковой молекулы, в результате чего могут быть образованы межмолекулярные связи.

Как указано, предпочтительный белок для использования в способе изобретения, основан на казеине, и, более предпочтительно, является казеинатом кальция. Казенны образуют подходящий субстрат для трансглутаминазы. Для дальнейшего описания этого фермента, ссылаются на статьи Lorenzen and Schlimme in the Bulletin of the IDF 332, pages 47-53, in Kieler Milchwirtschaftliche Forschungsberichte 49(3) 221-227 (1997), and in Nahrung-Food 42(3-4) (1998) 151-154, to Nonaka et al., J. Food Sc. 57(5) (1992) 1214, и ЕР-А-0610649. Трансглутаминаза является коммерчески доступной, помимо прочего, из Ajinomoto Co., Inc. Tokyo, Japan.

Изобретателями было найдено, что отверждение с использованием фермента перекрестного сшивания, является существенным для того, чтобы достичь образования желаемой анизотропной структуры. Волокнистые материалы, полученные по способу изобретения, показали анизотропию, как на микро-, так и на макроуровне, как можно было определить с помощью сканирующей электронной микроскопии (СЭМ) и механического анализа соответственно.

СЭМ выявила белковые волокна с диаметром ~100-200 нм, тогда как визуально наблюдали волокна до 1 мм.

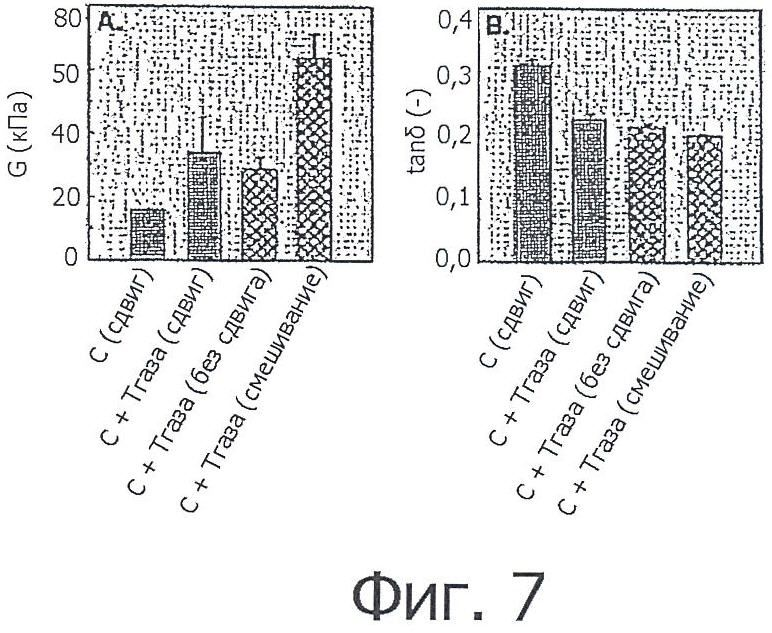

Как простой сдвиг, так и фермент перекрестного сшивания, предпочтительно, трансглутаминаза, влияли на укрепление волокон в большой степени, тогда как механические свойства в направлении, перпендикулярном поперечному потоку, оставались постоянными.

Реологические свойства были изотропными, и на них оказывал влияние только фермент перекрестного сшивания.

После сдвиговой деформации казеината Са без трансглутаминазы, слабо анизотропная слоистая структура была обнаружена, но никакие волокна не образовывались. Как перекрестное сшивание в отсутствие сдвига, так и перекрестное сшивание во время смешивания, приводило к гелям казеината Са без какого-либо ориентирования.

Следовательно, настоящее изобретение основано на синергетическом влиянии, полученном при сочетании применения простого сдвига и перекрестного сшивания с помощью фермента. Этот эффект иллюстрирован в Таблице 2 в Примере 1 здесь ниже для казеината Са с использованием простого сдвига и трансглутаминазы (ТГА; также описываемой как Тгаза). Получены значения механических свойств при растяжении, нормализованные соответствующими величинами образцов казеината Са, так что эффект сдвига (подвергшегося сдвигу и перекрестно-сшитого казеината Са, нормализованного перекрестно-сшитым казеинатом Са в условиях неподвижности), и ТГА (подвергшегося сдвигу и перекрестно-сшитого казеината Са, нормализованные подвергшимся сдвигу казеинатом Са без ТГА) мог быть прослежен. Как сдвиг, так и ТГА, в большей степени влияли на механические свойства при растяжении в параллельном направлении, а значит, в направлении анизотропных микроструктур. Кроме того, с учетом величин нормализованного напряжения пластического течения, укрепляющий эффект сдвига (в присутствия ТГА) был почти вдвое больше, чем эффект одной ТГА.

В способе настоящего изобретения образуется слоистая структура. В частности, ферментативное перекрестное сшивание во время простого сдвига меняет морфологию белковых агрегатов на волокна.

По второму основому объекту настоящее изобретение, следовательно, относится к волокнистой иерархической съедобной белковой структуре, имеющей анизотропию на микроуровне (т.е. имеющей ориентированную структуру, при изучении морфологии с использованием СЭМ) и на макроуровне (т.е. имеющей ориентированную структуру при изучении морфологии на глаз). Анизотропию на макроуровне можно также определить с использованием испытания прочности на разрыв; для анизотропии на макроуровне различные значения прочности при растяжении получают при измерении испытуемого образца в различных направлениях.

Эти белковые структуры ведут себя как мясо и даже коричневеют при выпекании. Чтобы сделать эту коричневую окраску более ярко выраженной, можно добавить небольшую долю восстанавливающих сахаров, предпочтительно, лактозы.

По третьему основному объекту настоящее изобретение относится к рыхлым волокнистым частицам, имеющим анизотропную форму волокон, подходящим для использования в качестве ингредиента для пищевого применения. Из-за дисперсного характера эти частицы обладают эффектом увеличения вязкости. Эти частицы позволяют регулировать вязкость продукта в широких пределах, включая от очень жидких вплоть до почти твердых продуктов.

В дополнение, волокнистые частицы могут влиять на поведение потока (вязких) жидких продуктов. Анизотропный характер частиц обеспечивает дополнительный эффект для увеличения инерции систем, где такие волокна используют. Подобные эффекты применяют к более твердым системам, имеющим свойства текучести. С помощью тонкого регулирования структуры белка; т.е. путем получения структуры с более высоким или более низким количеством анизотропии на микро- или макроуровне, могут быть получены продукты, имеющие одинаковое содержание белка, которые имеют совершенно различную вязкость и/или текучесть.

Анизотропный характер дисперсной фазы может также давать возможность реализации свойства сдвигового утончения и, при желании, свойства текучести продукта. Т.е., когда густой продукт подвергают сдвигу, вязкость указанного продукта снижается. Густой продукт может становиться текучим или таким, что его можно зачерпнуть ложкой, и может затем становиться густым снова.

Как упомянуто выше в отношении "несдвигового оборудования", для некоторых применений, возможно, получать материал, в котором анизотропные части содержатся в изотропной матрице. Примером этого является также способ получения рыхлых волокон, т.е. волокон, которые не обязательно являются частью иерархической структуры, но которые значительно отделены друг от друга матрицей. Для того чтобы получить такие рыхлые волокна, представляется существенным иметь дополнительную фазу, присутствующую в суспензии, которая должна быть подвергнута сдвигу. В частности, полисахариды или белки, которые не вступают в химические связи, могут образовать рыхлые волокна. В присутствии этой дополнительной фазы устанавливаются более непрочные отношения в иерархической организации, что может закончиться образованием рыхлых волокон. Следовательно, в зависимости от присутствия другой фазы, присутствующей в суспензии, и в зависимости от параметров обработки можно получить иерархическую структуру или рыхлые волокна, или целую серую зону между рыхлыми волокнами и иерархической структурой. См. в свете этого также рабочий пример 3, здесь ниже.

Подходящими полисахаридами для использования в этом способе являются ксантан, каррагиннан, галактоманнан, гуаровая камедь, камедь актинидии аргута, камедь бобов рожкового дерева, гуммиарабик, пектин, целлюлоза, включая карбоксиметилцеллюлозу (КМЦ), метилцеллюлозу (МЦ), гидроксипропилцеллюлозу (ГПЦ) и крахмалы, включая модифицированные крахмалы.

Полисахариды позволяют восстанавливать белковое содержимое в суспензии для обработки согласно изобретению и/или позволяют варьировать связность и/или тканеобразующую способность волокон и могут, в конечном счете, приводить к образованию рыхлых волокон.

Подходящие количества таких белков или полисахаридов, которые следует добавить к суспензии, обычно находятся в диапазоне от 0,01-5 масс.%, предпочтительно, 0,05-3 масс.%, более предпочтительно, 0,1-1,5 масс.% и/или количество дополнительного белка или полисахарида по отношению к массе белка, подлежащего ориентированию, составляет в пределах 1:1000-1:5, предпочтительно, 1:500-1:8, более предпочтительно, 1:100-1:10.

В предпочтительном воплощении эти волокнистые структуры получают по способу изобретения.

Более предпочтительными являются волокнистые структуры, основанные на казеинате, перекрестно-сшитом трансглутаминазой.

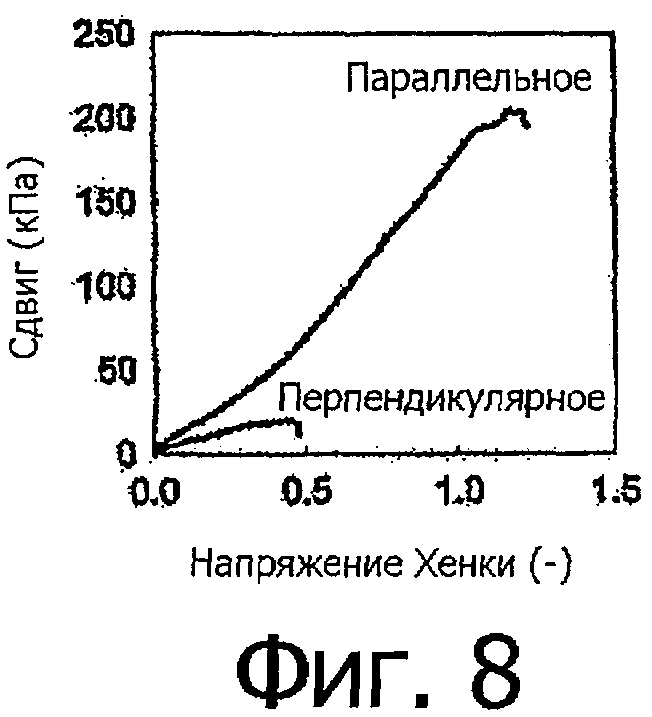

Анизотропные волокнистые образцы настоящего изобретения являются гораздо прочнее в параллельном направлении, по сравнению с перпендикулярным направлением. Это в особенности может отразиться на соотношении напряжений текучести. В предпочтительном воплощении волокнистая структура по изобретению имеет соотношение напряжений текучести σпараллельное/σперпендикулярное по меньшей мере, 6, предпочтительно, по меньшей мере 7 и, наиболее предпочтительно, по меньшей мере 8. Для казеината кальция, соотношение напряжений текучести σпараллельное/σперпендикулярное может подходяще составлять около 9.

Образование сдвиг-индуцированных и ферментативно-индуцированных анизотропных структур было объяснено улучшенным фазовым разделением белковых агрегатов, благодаря сдвигу и сопутствующему отверждению выстраивающихся белковых агрегатов.

Ферментативное гелеобразование казеината кальция с использованием простого сдвига и ферментативного перекрестного сшивания индуцирует образование новой волокнистой белковой структуры. Полученные микроструктурные свойства были изучены с помощью анализа методом СЭМ. Выявлены структурные характеристики при малых и больших деформациях, приводящих к желаемым линейным вязкостно-эластичным свойствам и желаемым механическим свойствам, которые будут здесь ниже описаны более подробно для структур казеината кальция, перекрестно-сшитых трансглутаминазой.

На практике, сначала раствор или дисперсия белка в подходящей среде, предпочтительно водной среде, готовят в виде премикса. Этот премикс переносят в сдвиговую камеру, и предпочтительно, нагревают до температуры между 35 и 50°С. Фермент для перекрестного сшивания либо вносят в сдвиговую камеру, либо, предпочтительно, уже в премикс, и смесь подвергают простому сдвигу. Для оптимальных результатов, т.е. для хорошо образованного поля сдвига, требуется полное заполнение сдвиговой камеры. Сдвиг должен быть достаточно значительным, чтобы осуществить ориентирование белкового материала, но не слишком большим, потому что тогда структура может разрушиться.

Согласно изобретению анизотропная волокнистая белковая структура, и предпочтительно, анизотропная структура казеината Са, образовывалась с использованием технологии, основанной на сдвиг-индуцированном образовании структуры и сопутствующем отверждении. Ферментативное перекрестное сшивание в ходе сдвига оказывается существенным для образования анизотропных структур. Простота способа, в сочетании с получением высокой анизотропии свидетельствуют о высоком потенциале технологии новых пищевых структур и их применения.

Т.к. указанное перекрестное сшивание в ходе сдвига является существенным, подбор типа и активности фермента, скорости сдвига и времени обработки, для конкретного используемого белка зависят от конкретного белка. Для водной среды, содержащей 25-30 масс.% казеината кальция, например, минимальная скорость сдвига в аппарате, показанном на Фигуре 1 (см. здесь ниже), с использованием трансглутаминазы (ТГА) составляет 24 с-1, причем время обработки составляет между 300 и 3600 с. Оптимум температуры определяется используемым ферментом. Для ТГА это составляет около 50°С.

В рабочих примерах здесь ниже, казеинат кальция в сочетании с ТГА используют в качестве модельной системы изобретения. Показано, что после сдвига и ферментативного перекрестного сшивания с использованием ТГА образовывались анизотропные волокнистые структуры в матрице концентрированного казеината Са на макро- и микроуровне. Волокна до 1 мм наблюдали визуально, тогда как СЭМ-изображения выявили белковые волокна диаметром ~50-200 нм, которые были скомпонованы из цепочечных белковых доменов.

В отсутствие ТГА, слоистая и слабо анизотропная структура была найдена, но никаких волокон не было образовано. Перекрестное сшивание в отсутствие сдвига приводило к плотному гелю казеината Са без какого-либо ориентирования. Линейные вязкостно-эластичные (ЛВЭ, LVE) свойства показали увеличение G и уменьшение tanδ благодаря прибавлению ТГА. Эти свойства были изотропными (т.е. не зависящими от направления прилагаемого усилия).

Напротив, механические свойства при растяжении подтвердили присутствие анизотропных структур, в особенности, на основе больших различий между величинами напряжения текучести в параллельном и перпендикулярном направлении, по сравнению с прилагаемым сдвиговым потоком (см. здесь ниже). Сдвиг влиял на укрепление анизотропных волокон в большей степени, тогда как свойства в перпендикулярном направлении оставались постоянными. ТГА также значительно влияла на образование структуры в направлении сдвига.

При сдвиге концентрированной белковой дисперсии образовывалась слоистая структура, которая схематически показана на Фигуре 10. Ферментативное перекрестное сшивание в ходе сдвига изменяло морфологию белка на морфологию волокон. Не желая быть связанными какой-либо конкретной теорией, выдвинули гипотезу, что в способе настоящего изобретения фазовое разделение белковых агрегатов на молекулярном уровне в результате сдвига приводит к сдвиг-индуцированном и ферментативно-индуцированных анизотропным структурам. Ферментативное перекрестное сшивание требуется для отверждения выстроенных белковых агрегатов, которые, возможно, смягчатся по завершении сдвига, когда никакого отверждающего агента нет.

В рабочих примерах здесь ниже используют высококонцентрированную систему казеината, где агрегаты казеина плотно упакованы или находятся в сдавленном состоянии. Локальное фазовое разделение на богатую белком фазу и фазу с низким содержанием белка с низким поверхностным натяжением на границе раздела, которое могло уже присутствовать в остальной системе, было улучшено путем сдвига, приводящего к ориентированию в этих фазах. В отсутствие ТГА, комбинированное действие сдвига и взаимодействия с ионами Са2+ приводило к образованию макроструктуры слоистого казеината Са, которая показывала анизотропное поведение в ходе испытаний на эластичность. По контрасту, на микроструктуру едва ли влиял сдвиг. Это привело бы к слоистой структуре, подобной той, что показана на Фигуре 10А. Похоже, что ориентирование в казеинате Са на микроуровне присутствовало, благодаря фазовому разделению и сдвигу, но что временная шкала используемого способа отверждения, т.е. охлаждения, была гораздо длиннее, чем время релаксации ориентированных белковых блоков. Поэтому, подвергшийся сдвигу казеинат Са не давал волокнистую структуру. В присутствии ТГА перекрестное сшивание, возможно, увеличивало размер агрегатов казеината Са, что делало их даже более чувствительными к ориентированию путем сдвига. Кроме того, в фазово-отделенной богатой белком фазе, ТГА индуцировала ковалентное связывание в направлении потока. Т.к. отверждение происходило в более короткой временной шкале, чем релаксация, волокнистая микро- и макроструктура сохранялась после завершения сдвига.

Казеинат Са и казеинат Na имеют различные физические свойства и поэтому требуются различные режимы для получения анизотропных структур. Что касается различий в сдвиг-индуцированном образовании структуры плотных дисперсий казеината, рассматривают следующую концепцию.

Мы рассматриваем плотные казеинатные дисперсии как системы, содержащие коллоидные близко упакованные мягкие сферы, и как полуразбавленные полимероподобные системы с переплетениями, которые могут быть образованы и разрушены в зависимости от времени и сдвигового потока. Сдвиг может только индуцировать образование структур в этих системах, если его эффект не может быть компенсирован подвижностью системы. Это показывает, что истинные физические свойства казеината Са являются такими, что сдвиг-индуцированное образование структуры является благоприятным в масштабах времени, в которых мы проводили изучение.

На основании результатов, полученных на основе казеината Са, будет очевидно лицу, квалифицированному в данной области, каким образом подобные, новые и пригодные анизотропные волокнистые структуры могут быть получены на основе других съедобных белков. Хотя конкретные условия могут варьироваться в зависимости от белка, квалифицированный специалист будет способен оценить, являются или нет выбранные условия подходящими для того, чтобы получить требуемую анизотропию.

Условия, которые следует принимать во внимание при обращении к изобретению по поводу любого настоящего съедобного белка, включают скорость сдвига, продолжительность сдвига, температуру, сдвиговую вязкость, противоионы, концентрацию белка, размер частиц белка, силу взаимного притягивающего взаимодействия, немонотонное поведение потока, значительные нормальные нагрузки.

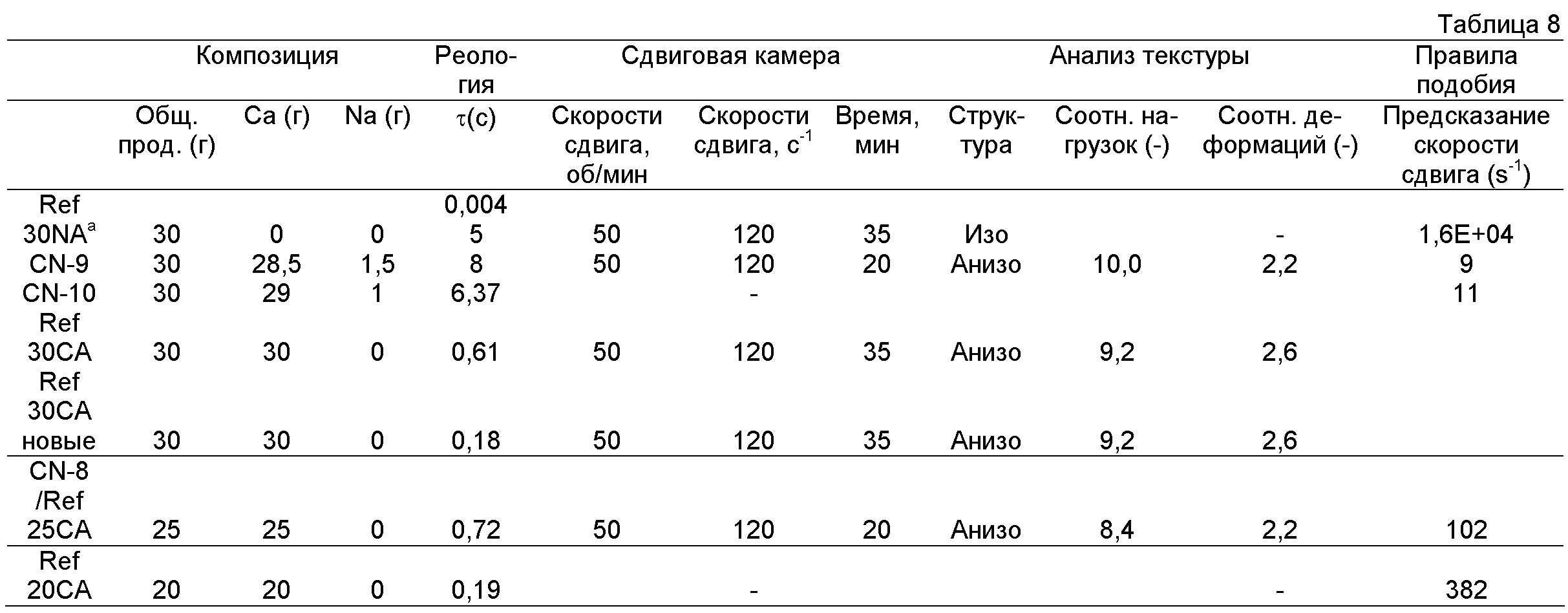

Не связывая себя теорией, изобретатели отмечают, что с помощью сведений, раскрываемых изобретением, теоретические модели могут быть применены для определения условий способа. Это иллюстрировано ссылкой на Na-казеинат.

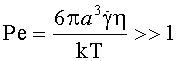

В целом, сдвиговый поток будет иметь тенденцию ориентировать структурные элементы в направлении сдвигового потока, если гидродинамические силы преобладают над Броуновским движением, что выражается числом Пекле: Macosko С.W. (1994). Rheology: Principles, measurements, and applications. New York: Wiley-VCH:

Радиус структурных элементов обозначают с а,

Если Ре применить в качестве правила подобия для казеинатов Са- и Na-, скорость сдвига, при которой на казеинат Na будет влиять сдвиговый поток

Полагая, что размер агрегатов Na-казеината aNA составляет в 5 раз меньше, чем размер агрегатов казеината Са aCA (считая aNA ~25 нм и aCA ~125 нм (De Kruif С.G. (1998). Supra-aggregates of casein micelles as prelude to coagulation. Journal Of Dairy Science, 81(11), 3019-3028. Lucey J. A., Srinivasan M., Singh H. & Munro P. A. (2000). Characterization of commercial and experimental sodium casemates by multiangle laser light scattering and size-exclusion chromatography. Journal Of Agricultural And Food Chemistry, 48(5), 1610-1616. Dickinson E., Semenova M.G., Belyakova L. E., Antipova A.S., Il′in M.M., Tsapkina E.N. & Ritzoulis, C. (2001). Analysis of light scattering data on the calcium ion sensitivity of casemate solution thermodynamics: Relationship to emulsion flocculation. Journal Of Colloid And Interface Science, 239(1), 87-97), и что существует различие, примерно в 2 раза в сдвиговой вязкости η(ηCA≈2·ηNA при скорости сдвига ~120 с-1), можно сделать вывод, что скорость сдвига, требуемая для индуцирования ориентирования составляет примерно в 2,5·102 раза больше, по сравнению с казеинатом Са.

Другой критерий для сдвиг-индуцированного ориентирования базируется на числе Деборы (De) (т.е. произведении τ и скорости сдвига), которое должно превышать величину 1:

При использовании числа De в качестве правила подобия для казеинатов Са и Na, также можно заключить, что скорость сдвига, необходимая для индуцирования ориентирования в казеинате Na, является на 2 порядка (102) выше, по сравнению со скоростью сдвига, необходимой для казеината Са, что находится в соответствии с предположением, основанным на числе Ре. Оба: Ре и De показывают факторы, которые являются важными для сдвиг-индуцированного образования структуры, такие как скорость сдвига, сдвиговая вязкость, размер частиц и взаимодействие белков. На эти факторы влияют и ингредиентные свойства, и обработка, что подчеркивает важность для квалифицированного лица согласовывать эти аспекты для образования структуры казеинатов. Кроме того, использование этих безразмерных чисел находится в соответствии с механистическим подходом к казеинатным системам, как, с одной стороны, к близко упакованным сферам, а с другой стороны, к переплетенным полимерным сеткам.

Специалист, квалифицированный в данной области знаний, будет осознавать важность определенных факторов, касающихся сдвиг-индуцированного образования структуры в промышленно важных материалах:

1. На образование волокна за счет сдвига и ферментативного перекрестного сшивания влияют, например, присутствующий противоион и концентрация белка для получения анизотропных структур, что затрагивает в значительной степени реологическое поведение;

2. Сдвиг-индуцированное образование структур, наиболее вероятно, происходит, если исходный материал является чувствительным к упорядочению путем сдвига. Более большие мицеллярные структурные элементы и выраженные взаимодействия притяжения в казеинате Са, по сравнению с казеинатом Na, отвечают за различия обнаруженные при образовании структуры. В целом, с помощью сведений, раскрываемых в изобретении, специалисту, квалифицированному в данной области, будет очевидно, что в зависимости от белка концентрация ионов (таких, как кальций в случае казеината кальция) тоже будет определять полученную анизотропию;

3. Представляется, что промышленно важные белковые смеси демонстрируют сходство с модельными материалами, часто используемыми для изучения сдвиг-индуцированного образования структур, как, например, сходство типов структур и реологического поведения. Основными сходствами, наблюдаемыми в поведении последних, были немонотонное поведение потока, значительные нормальные нагрузки и взаимодействие притяжения, что, к тому же показывает, что реологические измерения являются пригодными для анализа способности белков образовывать структуру. Будет понятно, с помощью сведений, раскрываемых изобретением, что такие параметры, как время релаксации и сдвиговое утончение или уплотнение, могут быть использованы для оценки, без чрезмерного экспериментирования, потенциальной годности белковой суспензии для получения иерархической волокнистой структуры согласно изобретению.

Волокнистые пищевые материалы настоящего изобретения могут содержать добавки. Таким образом, смеси могут содержать одну или более добавок, в частности одну или более добавок, выбранных из группы, состоящей из отдушек, дополнительных питательных ингредиентов, ингредиентов для пользы здоровья и красителей. Путем прибавления одного или более соответствующих приправ и/или красителей могут быть получены желаемые вкус и/или внешний вид.

Другими добавками являются, например, консерванты, для которых бензоат натрия является хорошо известным примером.

Для настоящего изобретения было найдено, что бензоат натрия является предпочтительным ингредиентом также для облегчения образования желаемых волокон. Не связывая себя теорией, изобретатели в настоящее время полагают, что добавление солей, таких как бензоат натрия, из-за увеличения ионной силы белкового раствора, способно влиять на взаимодействие белок-белок, которое влияет на термодинамику системы. В частности, в случае казеината кальция соли подходящей ионной силы способны конкурировать с казеинатом за связывание с кальцием. Таким образом, полагают, что путем частичной потери связей с кальцием, структура казеината теряет внутреннюю связность, и поэтому становится более восприимчивой к сдвигу, и лучше способной к ориентированию. И опять же, специалист, квалифицированный в данной области, будет способен подходящим прямым способом определить для данной системы белков с или без добавления солей, являются ли выбранные условия достаточными для того, чтобы получить требуемую анизотропию путем простого сдвига.

Соль, предпочтительно, содержит одновалентный катион и двухвалентный анион пищевого качества. Примеры включают соли, такие как известные при изготовлении плавленого сыра, такие как лактат натрия, цитрат натрия и фосфат натрия и другие соли, имеющие сравнимое сродство к связыванию кальция, такое, чтобы конкурировать с кальцием, связанным в белке.

Особенно подходящими являются D-лактат натрия и триполифосфат натрия. Эти соли могут быть использованы в целом в пределах от 0,1 до 10 масс.%. Предпочтительно, 0,1-4 масс.%, и, более предпочтительно, 0,1-2,5 масс.%. Казеинат натрия может быть также использован и обычно в более высоких концентрациях от 1 до 40 масс.%.

По еще одному объекту изобретения, в способе используют дополнительное присутствие жира. Когда жир присутствует в композиции, используемой в способе, жир индуцирует структуру на мезоуровне, в дополнение к анизотропии на микро- и макроуровне, что уже имело место в белково-водной системе. Жир может присутствовать в суспензии в количестве вплоть до 30 масс.%, а иногда даже выше. Предпочтительно, количество жира составляет менее чем 25 масс.%, более предпочтительно, менее чем 20 масс.%.

Подходящие жиры включают все виды растительных и животных жиров. Предпочтительные животные жиры включают молочный жир и, в особенности, жир коровьего молока. Предпочтительные растительные жиры включают жир подсолнечника, жир соевых бобов, жир семян рапса, жир зерновых и кукурузы и их смеси. В предпочтительном воплощении используют жир с большим соотношением полиненасыщенных жиров к насыщенным жирам (ПНЖ/НЖ) по сравнению с молочным жиром. Используемый жир должен быть жидким во время обработки. Использование жира в качестве второй фазы позволяет осуществлять структурирование в дополнительном диапазоне длины в иерархических белково-жировых материалах, по сравнению с однофазным белком. Одновременное ферментативное перекрестное сшивание с использованием трансглутаминазы (ТГА) позволяет фиксировать сдвиг-индуцированную структуру. В рабочих примерах эффект скорости сдвига, времени сдвига и концентрации белка показан на образовании анизотропных структур на основе казеината Са и пальмового жира путем применения простого сдвига и ферментативного перекрестного сшивания с использованием ТГА. Структуры казеинат Са-жир изучали с помощью лазерной сканирующей конфокальной микроскопии (ЛСКМ) и сканирующей электронной микроскопии (СЭМ). Малые и большие деформации обеспечили понимание линейных вязкостно-эластичных (ЛВЭ) свойств, включая свойство ползучести, и механических свойств при растяжении, соответственно, для уникальных материалов: казеинат Са-жир.

Более подробно, для пробной системы, основанной на дисперсии казеината кальция и пальмового жира, иерархические волокнистые материалы образуются после ферментативного перекрестного сшивания при хорошо выраженной деформации. Увеличение времени сдвига влияло на переход от волокнистых материалов к нарушенным структурам, сопровождающийся синерезисом.

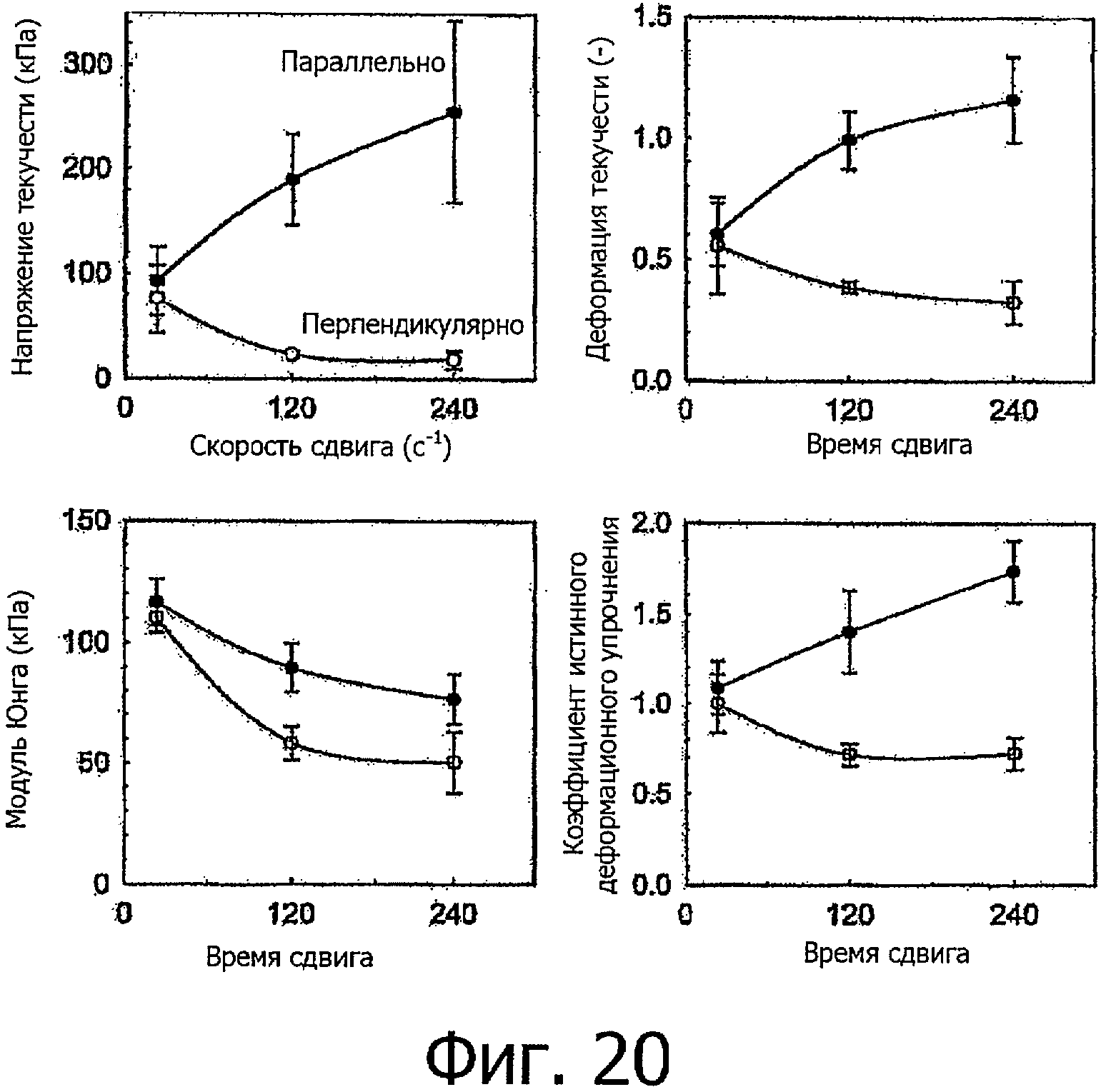

Что касается влияния жира на образование структуры, отмечают, на основе СЭМ-изображения, что подвергшиеся сдвигу и перекрестно-сшитые волокнистые структуры казеината Са, содержащие жир, показывают небольшое отличие от волокнистых структур без жира. Толщина волокна, согласно оценке, была более или менее одинаковой (~100-200 нм), что находится в пределах толщины мицелл казеина. Однако, с помощью ЛСКМ, наблюдали дополнительный диапазон длин в белково-жировых материалах, где были видны пучки белка и растянутые или деформированные жировые структуры. Связи образуются только в направлении сдвигового потока, что, скорее всего, облегчается уже ориентированием белка, индуцированным сдвигом. Присутствие жира мешает образованию ковалентных связей в направлении, перпендикулярном потоку, тем самым, возможно улучшает волокнистый характер материала. Показатели механических свойств волокнистого образца, содержащего жир, были слегка выше, по сравнению с волокнистым образцом белка без жира, что предполагает укрепление структуры твердой жировой фазой. Соотношения механических свойств, измеренных параллельно и перпендикулярно сдвиговому потоку, были подобны волокнистому образцу без жира, имеющему также высокое соотношение напряжений текучести, составляющее около 8-9. В отсутствие ТГА, капли жира были больше и менее деформированы в изотропном материале казеинат Са-жир, по сравнению с жировыми каплями, присутствующими в волокнистой структуре, содержащей ТГА. В присутствии ТГА, вязкость в матрице будет возрастать с увеличением сдвигового времени, что приводит к большим вязкостным силам и, следовательно, к разрушению капли. Однако увеличение эластичности матрицы будет увеличивать удлинение дисперсной фазы, и временную ровную ориентацию по направлению потока. Соотношение вязкостей фаз также влияет на образование структуры в ходе отчетливо выраженной деформации: когда вязкость дисперсной фазы является более низкой, чем вязкость матричной фазы, что, вероятно, имеет место в ходе сдвига и перекрестного сшивания казеината Са и жира, капли будут удлиняться в ходе сдвига. Что касается влияния концентрации белка на образование структуры, отмечают, что дисперсии казеината Са содержат белковые агрегаты, которые являются сравнимыми с мицеллами казеина (~100-300 нм) в молоке. Эти структурные элементы, скорее всего, являются чувствительными к ориентированию под действием сдвига, когда гидродинамические силы преобладают. ТГА индуцирует ковалентные связи в белковой фазе, тем самым, увеличивая размер казеиновых кластеров, что увеличит их чувствительность к ориентированию под действием сдвига. На основе того факта, что после сдвига при 24 с-1образовывался изотропный материал, полагают, что приложенная скорость сдвига была слишком низкой для ориентирования структурных элементов, т.е. молекул казеина или, лучше, мицелл казеина, которые были перекрестно-сшиты при относительно более высокой скорости. Сдвиг при относительно высокой скорости сдвига (>120 с-1) требовался для ориентирования и создания волокон. Если скорость сдвига является слишком низкой, матрица белка является более вязкой, благодаря протеканию сдвигового утончения. Поэтому, наверное, образуется более редкая ковалентная сетка, которая будет быстро достигать состояния проницаемости. Сдвиг при высокой скорости сдвига (240 с-1) приводил к улучшенной волокнистости, что отражалось на механических свойствах. Это может быть объяснено увеличением разделения микрофаз, благодаря высокой скорости сдвига, приводящим к большему количеству волокон, и присутствием малых капель жира в тонких слоях. Резюмируя, можно сказать, что скорость сдвига, по-видимому, является существенным инструментом, влияющим на создание и степень волокнистости волокнистых материалов на основе казеината Са и жира.

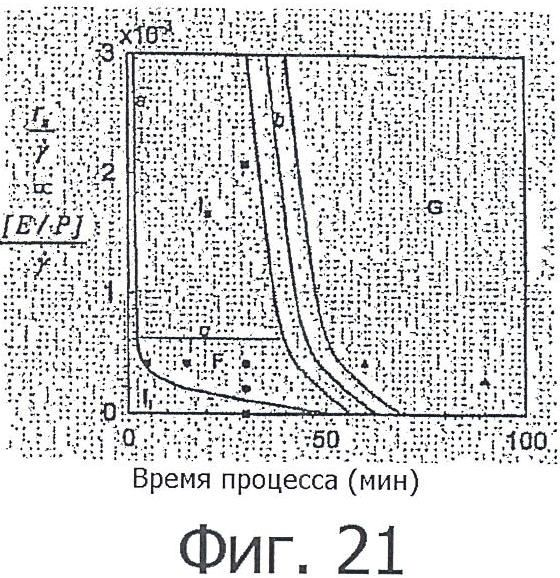

Согласно изобретению соотношение между скоростью перекрестного сшивания и скоростью сдвига определяет образование волокнистых структур. Результаты этого суммированы на диаграмме (Фигура 21) для того, чтобы предоставить обзор типов структур, которые могут быть получены. На оси у скорость отверждения (rs) и скорость сдвига, дающие / rs /js, изображены как функция от времени процесса. В случае ферментативного перекрестного сшивания, πs возрастает с увеличением [Е/Р] (Ф:Б), тогда как скорость сдвига интерпретируют как меру ориентирования. Все точки, соответствующие экспериментальным данным для материалов 30% казеинат Са-жир, показаны на диаграмме, кроме материалов 25% казеинат Са-жир, для того, чтобы исключить эффекты концентрации белка, которые влияют на [Е/Р], а также на вязкость. Ожидают, что последние эффекты являются высоко нелинейными и требуют дальнейшего исследования. На основе экспериментальных данных и теоретического рассмотрения, четыре структурных области могут быть построены на диаграмме: (1) волокнистые структуры, обозначаемые F, (2) «гранулированные» структуры, которые являются поврежденными и разрушенными структурами после чрезмерного сдвига, обозначаемые G, (3) изотропные твердые материалы, которые являются перекрестно-сшитыми до твердого состояния, но не ориентированными, обозначаемые Is, и (4) изотропное жидкие материалы, которые являются материалами, содержащими такую же консистенцию, как исходный материал, обозначаемые I1. При фиксированном соотношении [Е/Р]/ γ<6,10-4, три структурных перехода может происходить при увеличении времени процесса. Во-первых, образуется изотропная жидкость при малых временах процесса, когда либо γ→∞, либо [Е/Р]→0. Структурные элементы, ответственные за сдвиговое ориентирование, когда гидродинамические силы преобладают, будут выстраиваться при высоких скоростях сдвига, но будут терять свою ориентацию, если никакого отверждения не применяют. Однако, при очень низкой скорости отверждения, ориентация будет фиксироваться в течение большего необходимого времени, что приведет к образованию волокнистого материала. Этот переход показан линией а. При еще больших временах процесса выстроенная структура будет разрушена, с образованием «гранулированных» структур, сопровождающимся синерезисом, что показано линией перехода b, зависящей от времени. В определенной точке, когда скорость отверждения преобладав над скоростью сдвига ([Е/Р]/ γ>~8,10-4), происходит не зависящий от времени переход волокнистых материалов в изотропные твердые, что иллюстрирует линия с. Когда γ→0 или [Е/Р]→∞, также существуют три зависящих от времени перехода. В очень малых временных масштабах образуется изотропная жидкость, которая быстро преобразуется в изотропную твердую фазу с редкой высоко проницаемой сеткой (линией а). Т.к. прочность сетки возрастает с течением времени, можно ожидать переход в гранулированную область (линия b) в результате разрушения структуры. При увеличении скорости отверждения, переход от изотропного твердого к гранулированному материалу будет происходить за более короткое время, что объясняет асимптотическое поведение линии b. Аналогично, линия а также является асимптотичной по отношению к оси у. Нужно отметить, что значения [Е/Р]/γ являются произвольными и специфическими для исследуемой системы. Однако предполагают, что существование двух зависящих от времени (а, b) и одного не зависящего от времени (с) перехода, которые делят структурную диаграмму на четыре отдельных области, из которых область волокнистости является самой узкой, является характерным для способа структурирования, основанного на отчетливо выраженной текучести и отверждении. Диаграмма предлагает объяснение, почему процессы структурирования, иные, чем отчетливо выраженные процессы истечения, не приводят к высоко ориентированным и волокнистым структурам. Во время смешивания, биополимеры подвергаются относительно низкоскоростному сдвигу, а иногда сдвигу с высокими пиковыми скоростями. Благодаря внутреннему движению во время смешивания, макромолекулы непрерывно переориентируются, и в результате весь материал будет обрабатываться при этих высоких пиковых нагрузках, которые могут привести к разрушению структур. Поэтому, во время смешивания материал никогда не достигнет области волокнистости, т.к. изотропная твердая (область Is), или даже гранулированная структура (область G), будет образована быстро. Другим способом структурирования является экструдирование, во время которого биополимеры имеют тенденцию к ориентированию в щелевых матрицуах, благодаря ламинарному потоку, в то время как структуры, возможно, фиксируются дисульфидными связями и гидрофобным взаимодействием во время охлаждения. Степень волокнистости, в значительной мере, определяется скоростью охлаждения и длиной отверстия матрицы, что эквивалентно скорости отверждения и времени процесса соответственно. Об ориентировании на молекулярном уровне для экструдированных волокнистых материалов на основе белков не сообщали. Высокое давление, требуемое для проталкивания материала через матрицу, в сочетании с высокими температурами приводит к высоким сдвиговым нагрузкам на материал внутри экструдера, что приводит к сильному повреждению белка и риску синерезиса.

Новый способ структурирования по изобретению, основанный на отчетливо выраженном сдвиговом потоке и ферментативном перекрестного сшивании, приводит к высоковолокнистым структурам на макро- и микроуровне в плотных дисперсиях казеината Са. Присутствие жира индуцировало дополнительный диапазон длин на мезоуровне, т.к. пучки (~40 мкм) белковых волокон (~100-200 нм) были разделены слоями жира и деформированными каплями жира (~10 мкм). Как время сдвига, так и скорость сдвига, сильно влияют на образование волокнистых структур. Для 30% казеината Са, волокнистые структуры наблюдали уже через 5 мин сдвига при 120 с-1, но разрушение волокнистой структуры наблюдали после длительного сдвига в течение 60 мин. В случае 25% казеината Са разрушение наблюдали раньше, т.к. относительная скорость перекрестного сшивания возрастала в этой системе. Низкая скорость сдвига (24 с-1) приводила к изотропной структуре, тогда как сдвиг с высокой скоростью сдвига (240 с-1) приводил к более высокой степени волокнистости. ЛВЭ-свойства и свойства ползучести дали представление о влиянии ковалентных связей, индуцированных ферментом в ходе образования структуры, независимо от их ориентации. Испытания эластичности показали, что ковалентные связи образовывались в направлении сдвигового потока.

Волокнистые структуры образуются, благодаря сочетанию свойств исходного продукта, что требуют наличие структурных элементов, которые являются ответственными за ориентирование с помощью сдвига, и вполне определенных условий процесса, подразумевающих линейный сдвиговый поток и отверждение ориентированных структур.

Изобретение будет описано более подробно, по мере обращения к следующим неограничивающим притязания примерам и фигурам.

На Фигурах:

Фигура 1 показывает устройство сдвиговой камеры. Сдвиговая камера основана на идее реометра и пилотной камере масштабного сдвига. Конический угол = 100°; угол между конусом и плоскостью (сдвиговой зоны) = 2,5°; Rплоскость = 0,08508 м; Rплоскость, проекция = 0,06750 м; Rконус = 0,07638 м; Rконус, проекция = 0,05851 м. Неподвижный конус и вращающуюся плоскость нагревают/охлаждают водой.

Фигура 2 показывает изображение подвергшегося сдвигу и перекрестно-сшитого 30% казеината Са после испытаний на эластичность (А). Заметно волокно, которое стало видимым после удлинения в ходе измерения. После суспендирования того же образца в течение 1 дня в деминерализованной воде, были видны отдельные волокна (В).

Фигура 3 показывает СЭМ-изображения поверхностей разрыва: параллельной (левая колонка; градиент скорости - плоскость сдвигового потока) и перпендикулярной (правая колонка; градиент скорости - плоскость турбулентности) сдвиговому потоку, прилагаемому в устройстве сдвиговой камеры к 30% казеинату Са и ТГА (Ф:Б=1:20) подвергшимся сдвигу при 50°С и 50 об/мин в течение 35 мин (С+TG - Сдвиг). Измерительные линейки на A3 и В3 обозначают 1 мкм.

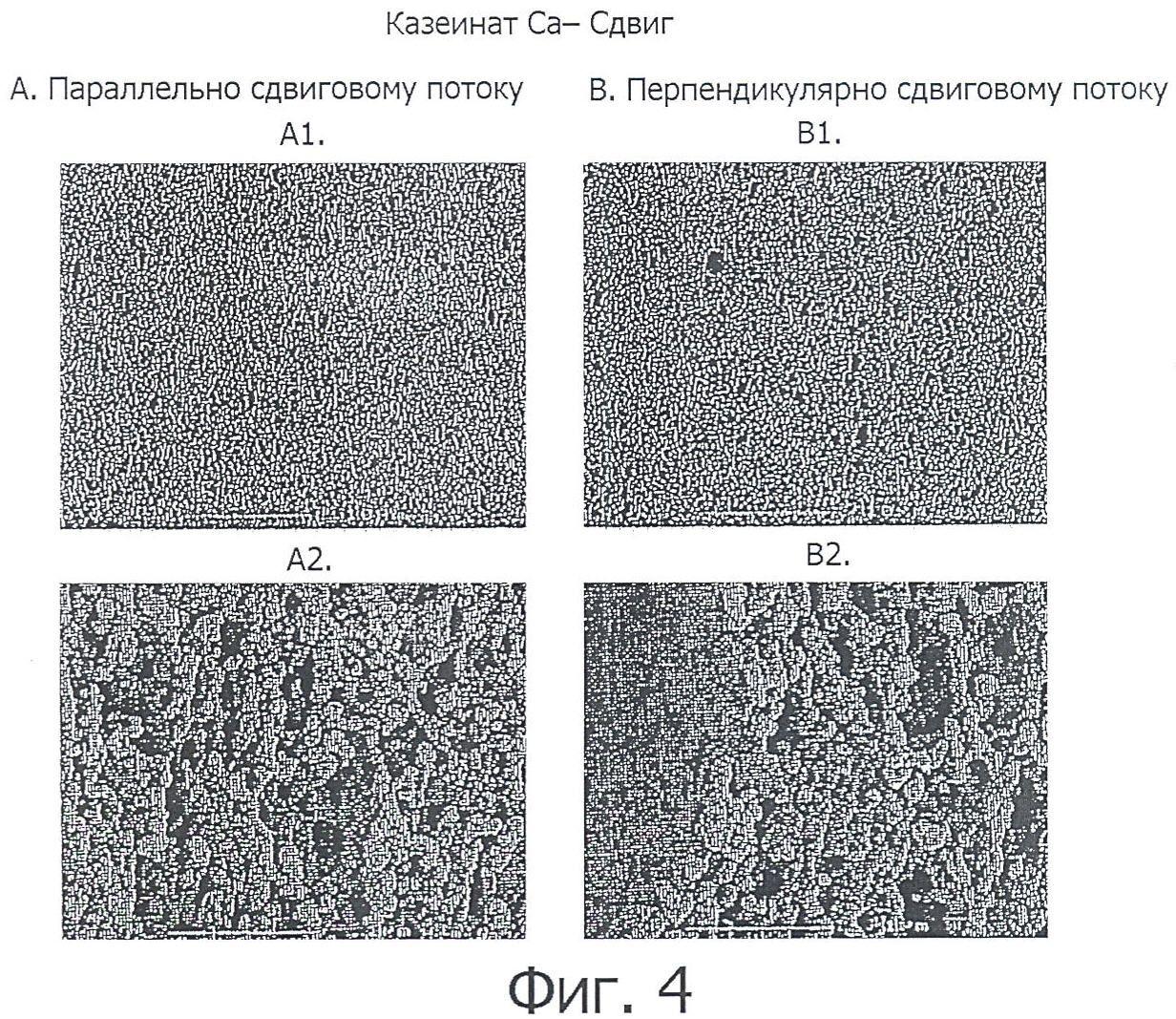

Фигура 4 показывает СЭМ-изображения поверхностей разрыва: параллельной (левая колонка; градиент скорости - плоскость сдвигового потока) и перпендикулярной (правая колонка; градиент скорости - плоскость турбулентности) сдвиговому потоку, прилагаемому в устройстве сдвиговой камеры к 30% казеинату Са, подвергшемуся сдвигу при 50°С и 50 об/мин в течение 35 мин (С - Сдвиг).

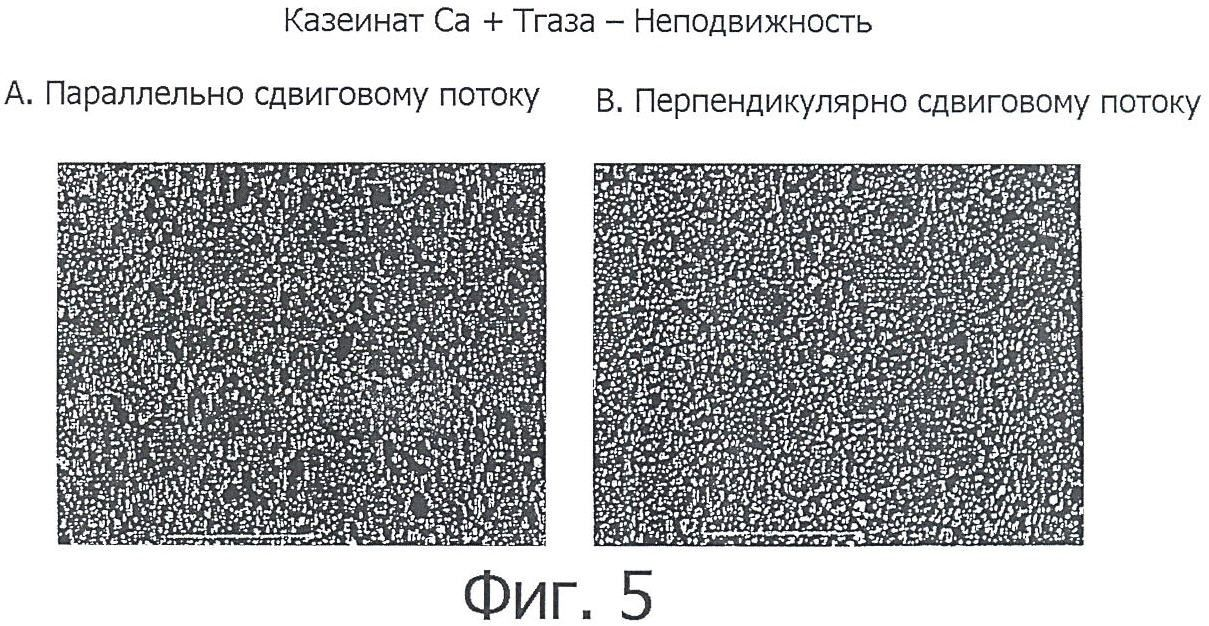

Фигура 5 показывает СЭМ-изображения поверхностей разрыва: параллельной (левая колонка; градиент скорости - плоскость сдвигового потока) и перпендикулярной (правая колонка; градиент скорости - плоскость турбулентности) сдвиговому потоку, прилагаемому в устройстве сдвиговой камеры к 30% казеинату Са, перекрестно-сшитому с помощью ТГА (Ф:Б=1:20) в условиях неподвижности при 50°С (С+TG - Неподвижность).

Фигура 6 показывает СЭМ-изображения поверхностей разрыва в воображаемом "параллельном" (левая колонка) и "перпендикулярном" (правая колонка) направлении для 30% казеината Са и ТГА (Ф:Б=1:20), смешанных в миксере при 50°С и 50 об/мин в течение 35 мин (С+TG - mix).

Фигура 7 показывает ЛВЭ-свойства G′ (А) и tanδ (В) с 95% доверительными интервалами для различных структур 30% казеината Са. С = казеинат Са; TG=ТГА; (без) сдвига = (не)подвергшийся сдвигу в устройстве сдвиговой камеры; mix = смешано в миксере.

Фигура 8 показывает типичные кривые напряжение - деформация 30% казеината Са и ТГА (Ф:Б=1:20), подвергшихся сдвигу при 50°С и 50 об/мин в течение 35 мин (С+TG - Сдвиг), которые были растянуты в параллельном и перпендикулярном направлении по отношению к сдвиговому потоку.

Фигура 9. Эластичные свойства: напряжение текучести σ, деформация текучести ε и модуль Юнга Е с 95% доверительными интервалами для различных материалов 30% казеината Са. С = казеинат Са; TG=ТГА; (без) сдвига = (не)подвергшийся сдвигу в устройстве сдвиговой камеры; mix = смешано в миксере.

Фигура 10 показывает схематичное изображение сдвиг-индуцированной и ферментативно-индуцированной анизотропии в плотном казеинате Са: слоистая структура, наблюдаемая после сдвига в казеинате Са (А) и волокнистая структура, наблюдаемая после сдвига в казеинате Са в присутствии ТГА.

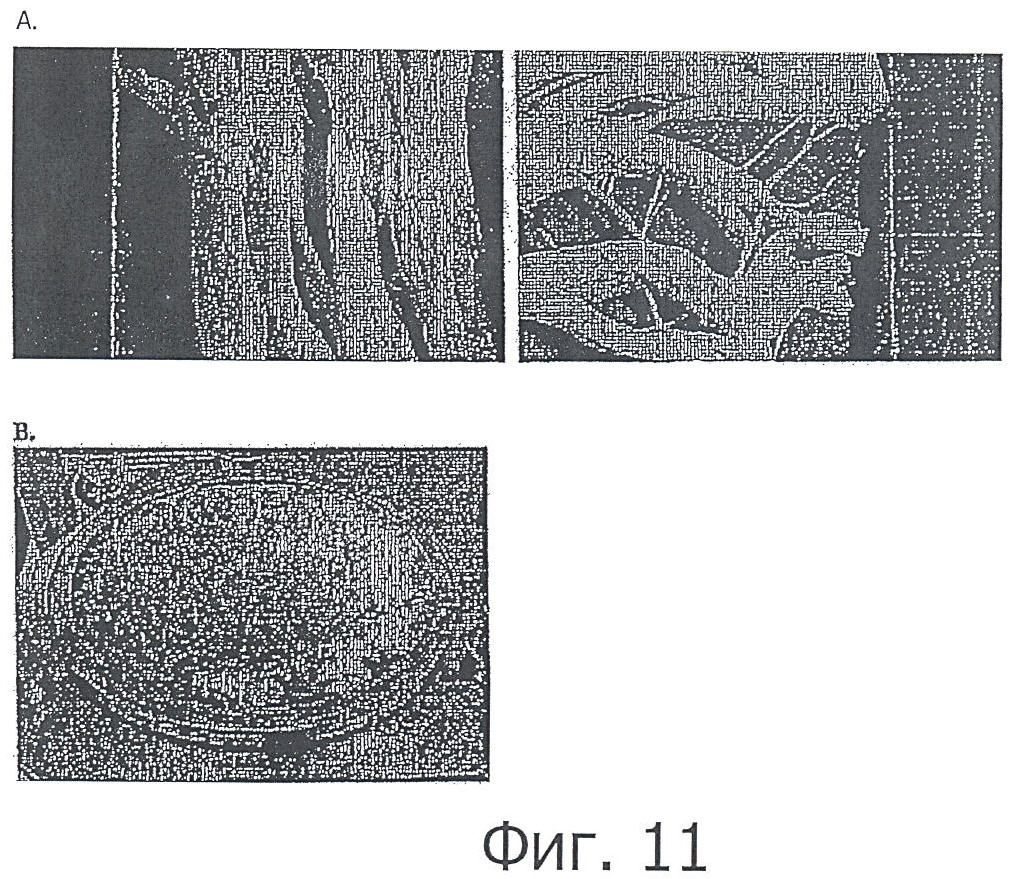

Фигура 11 показывает макроструктуры подвергшегося сдвигу и перекрестно-сшитого 30% казеината Са, 15% пальмового жира и ТГА(1:20): А. Волокнистая макроструктура, полученная после сдвига при 120 с-1 в течение 30 мин; В. Разрушенная макроструктура, полученная при 120 с-1 в течение 60 мин.

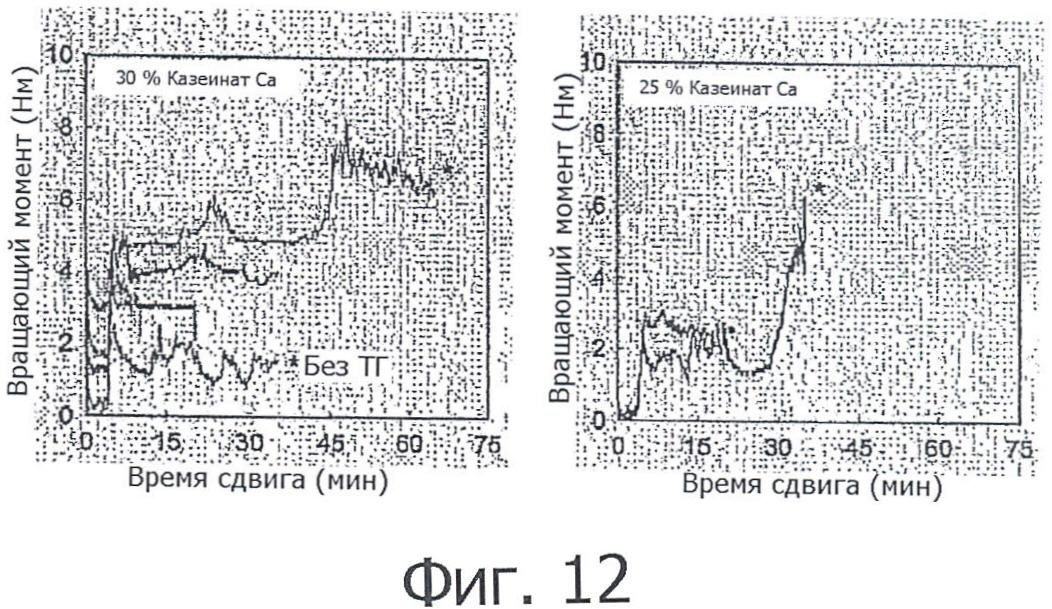

Фигура 12 показывает влияние времени сдвига на вращающий момент в ходе сдвига в устройстве сдвиговой камеры для 30% казеината Са и ТГА (1:20) (слева) и 25% казеината Са и ТГА (1:17) (справа). Все образцы содержали 15% пальмового жира. Звездочка (*) обозначает материалы, которые были неволокнистыми после сдвига. "Без TG" показывает образец 30% казеинат Са без ТГА.

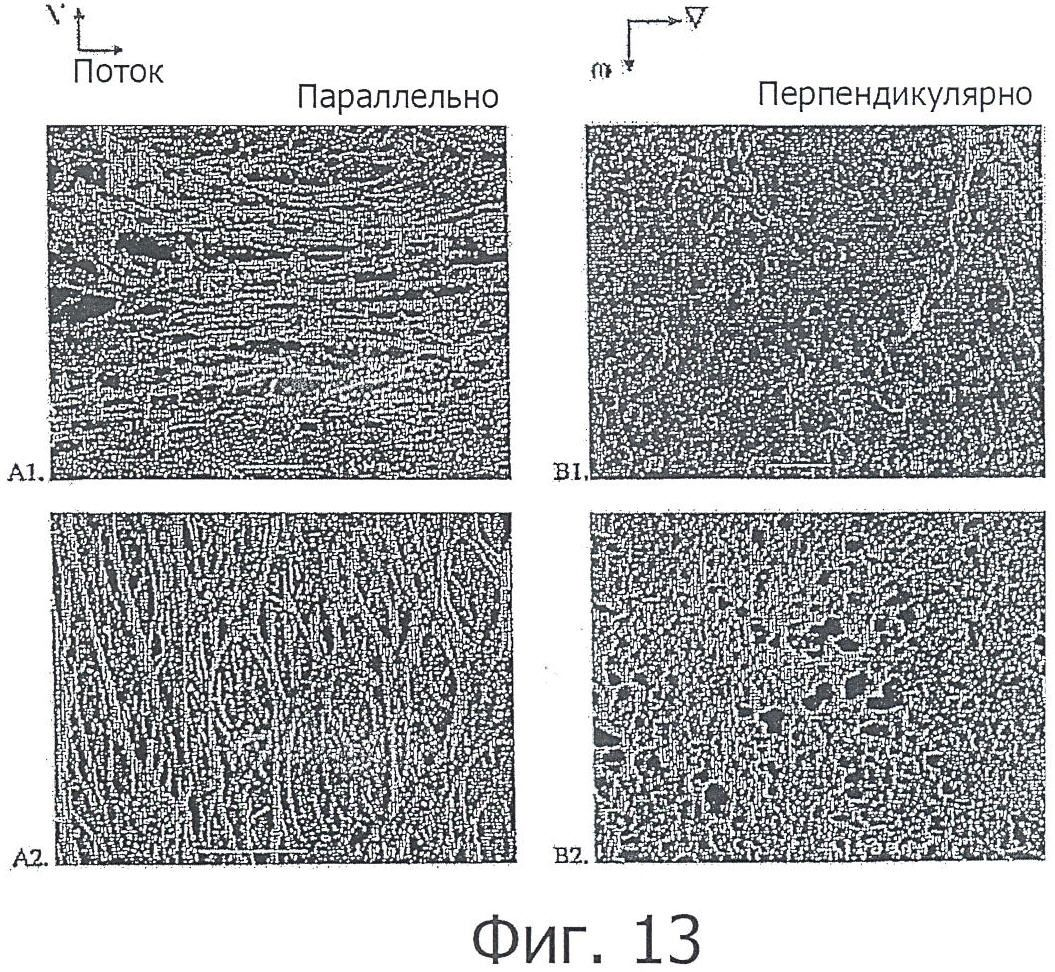

Фигура 13 показывает СЭМ-изображения поверхностей разрыва: параллельной (левая колонка; градиент скорости - плоскость сдвигового потока) и перпендикулярной (правая колонка; градиент скорости - плоскость турбулентности) сдвиговому потоку, прилагаемому в устройстве сдвиговой камеры к 30% казеинату Са и 15% пальмовому жиру, перекрестно-сшитым ТГА (1:20).

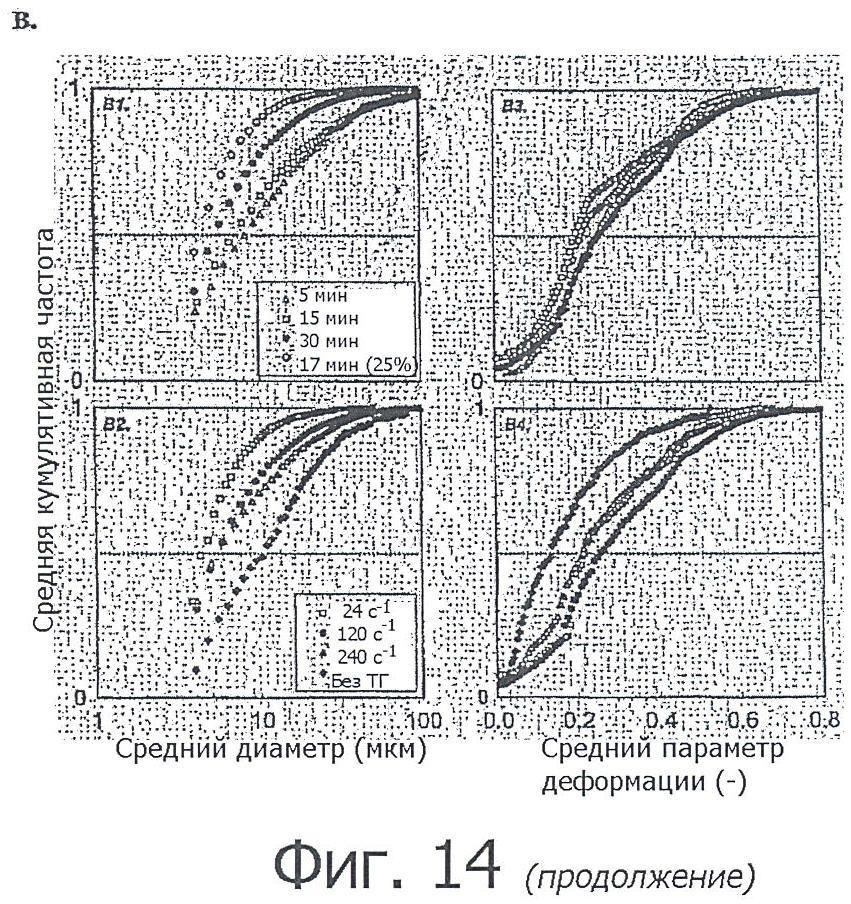

Фигура 14 показывает избранные ЛСКМ-изображения подвергшихся сдвигу и перекрестно-сшитых материалов: 25% и 30% казеината Са и 15% пальмового жира (ТГА 1:17 и 1:20 соответственно), полученные после сдвига за разное время при 120 с-1. Неперекрестно-сшитый материал 30% казеинат Са-жир также включен. Изображения были получены с поверхности турбулентность - сдвиговый поток. В. Средние кумулятивные частоты диаметров капель жира и параметра деформации D выбранных образцов казеинат Са-жир, определенные путем анализа изображений с использованием, по меньшей мере, 6 изображений при десятикратном увеличении.

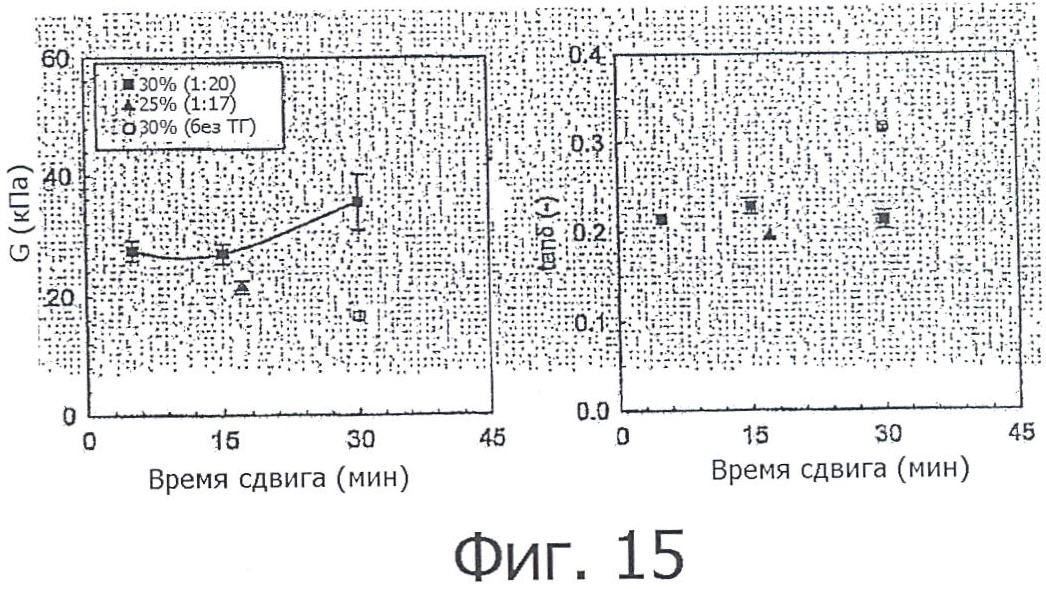

Фигура 15 показывает влияние времени сдвига на ЛВЭ-свойства G′ и tanδ с 95% доверительными интервалами для 30% казеината Са и ТГА (1:20), 25% казеината Са и ТГА (1:17), и 30% казеината Са без ТГА. Все образцы содержали 15% пальмового жира. Открытые символы обозначают образцы, которые были неволокнистыми после сдвига.

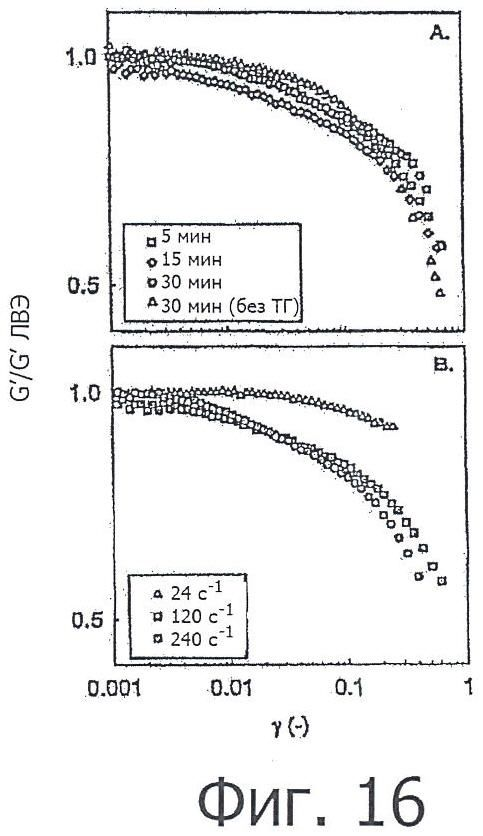

Фигура 16 показывает влияние времени сдвига (А.) и скорости сдвига (В.) на нормализованные значения G', где величина G' в линейной вязкостно-эластичной (ЛВЭ) области, как функция деформации γ, измеренная с амплитудой деформации, охватывает материалы, состоящие из 30% казеината Са, 15% пальмового жира и ТГА (1:20). Нормализованные кривые являются средними по результатам двойных измерений. Образцы, обозначаемые "без TG" не были перекрестно-сшиты с использованием ТГА. Открытые символы обозначают образцы, которые были неволокнистыми после сдвига.

Фигура 17 показывает измеренные кривые ползучести для 25% и 30% казеината Са, 15% пальмового жира и ТГА (1:17 и 1:20 соответственно), полученные после различной обработки сдвигом (точки на графике). Линии представляют собой выровненные кривые с помощью 6-элементной Модели Бюргерса. Вставленный график показывает неперекрестно-сшитый, подвергшийся сдвигу казеинат Са-жир. Неволокнистые образцы обозначены звездочкой.

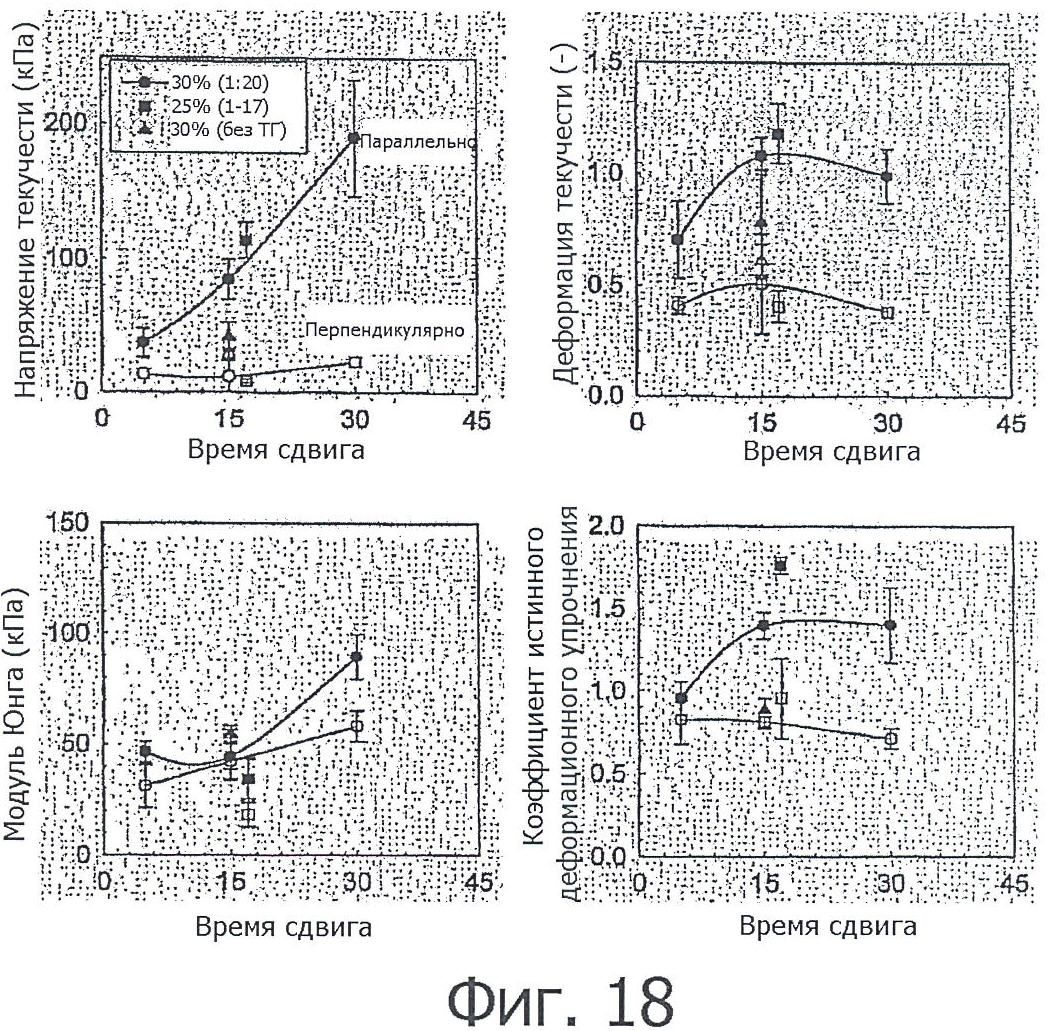

Фигура 18 показывает влияние времени сдвига на механические свойства при растяжении: напряжение текучести σ, деформацию текучести ε и модуль Юнга Е с 95% доверительными интервалами для 25% казеината Са и ТГА (1:17), 30% казеината Са и ТГА (1:20) или без ТГА (без TG). Все образцы содержали 15% пальмового жира. Механические свойства при растяжении измеряли параллельно и перпендикулярно сдвиговому потоку, применяемому в устройстве сдвиговой камеры.

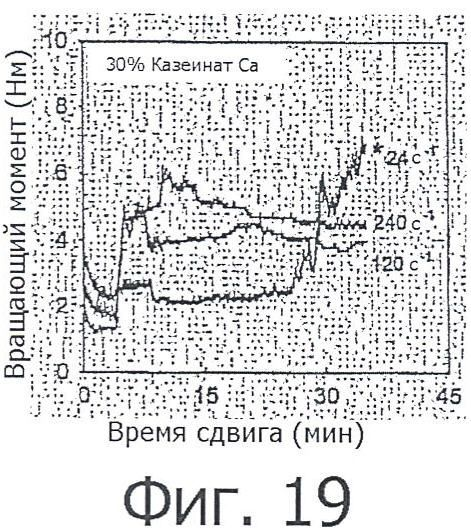

Фигура 19 показывает влияние скорости сдвига на вращающий момент, как функцию от времени во время сдвига в устройстве сдвиговой камеры для 30% казеината Са и ТГА (1:20). Все образцы содержали 15% пальмового жира. Звездочка (*) обозначает материал, который являлся неволокнистым после сдвига.

Фигура 20 показывает влияние скорости сдвига на механические свойства при растяжении: напряжение текучести σ, деформацию текучести ε и модуль Юнга Е с 95% доверительными интервалами для 30% казеината Са с ТГА (1:20) и без ТГА (без TG). Все образцы содержали 15% пальмового жира.

Фигура 21 показывает диаграмму, основанную на соотношении скорости отверждения и скорости сдвига, как функции от времени процесса. Линии а, b и с представляют переходы в четыре структурных области: (1) изотропные жидкие материалы (II), (2) волокнистые материалы (F), (3) изотропные твердые материалы (Is) и (4) разрушенные "гранулированные" материалы (G). Кружки, треугольники и квадратики представляют волокнистые, гранулированные и изотропные материалы, соответственно, на основе 30% казеината Са, 15% пальмового жира и ТГА (1:20), полученные при различных условиях процесса.

В примерах процентные соотношения являются процентными соотношениями по массе, выведенными из общей массы композиции.

В этих примерах использованы следующие вещества:

Трансглутаминаза (далее, ТГА): микробная Са2+-независимая трансглутаминаза (белок-глутамин: амин γ-глутамилтрансфераза, ЕС 2,3,2,13), извлеченная из Streptoverticilium moberansae (1% TGA, 99% maltodextrine, ex Ajinomoto Co. Inc., Tokyo, Japan), имеющая активность 81-135 ед·г-1 согласно инструкции изготовителя. 20% (по массе, в деминерализованной воде) раствор ТГА получали непосредственно перед серией экспериментов путем механического перемешивания при комнатной температуре в течение 1 часа;

Казеинат кальция (казеинат Са) содержал, по меньшей мере, 88% белка, согласно инструкции изготовителя (из DMV International, Veghel, The Netherlands);

Пальмовый жир получали из Barentz Raw Materials (Hoofddorp, The Netherlands). Он имеет траекторию плавления от 20°С до 37°С, подразумевающую, что жир являлся жидким во время обработки (50°С) и твердым в ходе дальнейшего анализа (20°С);

Нильский Красный (72485, Sigma Aldrich), флуоресцентную краску для жира для Конфокальной Лазерной Сканирующей Микроскопии, добавляли к расплавленному пальмовому жиру в концентрации 0,1 г·л-1;

Диметилсульфоксид (ДМСО) и этанол, используемые для получения образцов для СЭМ, были аналитического качества (из Sigma Aldrich, Zwijndrecht, Netherlands).

В примерах данные испытаний получали с использованием следующих методов.

Сканирующая электронная микроскопия: микро- и наноструктурные аспекты материалов из казеината Са наблюдали с помощью сканирующего электронного микроскопа с полевой эмиссией (FESEM) при комнатной температуре. Сухие образцы получали, согласно модифицированному способу, описанному Muller et al. в Scanning 22 (2000) 295-303. Образцы подвергшегося сдвигу казеината Са осторожно нарезали на квадратики (<10×10 мм) и погружали в ДМСО (интервал концентраций: 15%, 30% и 50% по объему в деминерализованной воде) в течение 60 мин каждый. Избыток 50% ДМСО удаляли из образцов с помощью фильтровальной бумаги. Медленное замораживание образцов осуществляли в холодном газообразном азоте, выше жидкого азота. Затем образцы переносили в жидкий азот и получали замороженные срезы на латунном столике с помощью бритвенного лезвия (лезвийная углеродная сталь, EMS Washington USA) и молотка. Получение замороженных срезов осуществляли параллельно и перпендикулярно сдвиговому потоку, который был приложен к образцам в устройстве сдвиговой камеры (на основе плоскости сдвиговый поток - турбулентность). Образовавшиеся плоскости излома были: плоскость градиент скорости - сдвиговый поток и плоскость градиент скорости - турбулентность соответственно. Здесь эти направления и образовавшиеся плоскости излома определяют как параллельные и перпендикулярные соответственно. Смешанный образец, не имеющий никакого явного направления сдвига, обрабатывали подобным образом после определения воображаемых параллельного и перпендикулярного направлений. Все образцы казеината Са демонстрировали хрупкий излом. После получения излома образцы размораживали в 50% ДМСО в течение>60 мин, а затем регидратировали водой с помощью обратного интервала концентраций ДМСО (каждые 60 мин). Образцы дегидратировали в этаноле со ступенчато изменяющейся концентрацией (10%, 30%, 50%, 70%, 90% v/v) до 100% этанола (каждые 20 мин). Образцы в 100% этаноле высушивали в критической точке диоксидом углерода (CPD 020, из Balzers, Liechtenstein), и изучали с помощью стереомикроскопа, чтобы идентифицировать плоскость излома. Затем, образцы наклеивали на подставку для образца с использованием токопроводящего углеродного клея (Lett- С, из Neubauer Chemicalien, Germany) и покрывали с помощью распылителя 20 нм платины (JFC 1200, из JEOL, Japan). Поверхности разрыва анализировали с помощью FESEM (JEOL 6300 F, Tokyo, Japan) при комнатной температуре на рабочем расстоянии 8 мм, с SE-детектированием при 3,5-5 kV. Все изображения записывали в цифровой форме (Orion, 6 E.L.I, spri., Belgium) при скорости сканирования 100 с (полный кадр) размер 2528×2030, 8 бит.Уменьшение шума и изменение размера изображения осуществляли с помощью Adobe Phoshop CS.

Конфокальная сканирующая лазерная микроскопия (ЛСКМ): мезоструктуру, определяемую как структура с промежуточным масштабом между микро- и макроуровнем, обработанных материалов казеинат Са-жир наблюдали с помощью ЛСКМ в плоскости турбулентность - сдвиговый поток. После хранения при 4°С, образцы белок-жир, извлеченные из средней части сдвиговой камеры осторожно нарезали, переносили на двухкамерные покровные стекла (из Nunc, Naperville, II, U.S.A.) и анализировали с помощью обратного LSM 510 (из Zeiss, Oberkochen, Germany). Ar-ионный лазер (488 нм) и HeNe лазер (543 нм) использовали для возбуждения образцов. Для белковой фазы применяли эмиссионный фильтр 505-530 нм, тогда как фильтр 600-650 нм использовали для жировой фазы. Изображения в цифровой форме записывали с помощью сухого объектива 10×(N.A. 0,3, zoom 2x и 4х) и масляным погружным объективом 40х (N.A. 1,3). Анализ сырых изображений (512×512 пикселей) жировой фазы осуществляли с использованием Image Toolbox of Matlab 7,0 (из The Mathworks Inc., Natick MA, U.S.A.). По меньшей мере, 6 изображений на образец полученных при десятикратном увеличении (10х) использовали для определения величины диаметра на основе площади пикселя (d=√(4π/площадь)). Также, параметр деформации D рассчитывали из длины максимальной оси (Lmax) и минимальной длины оси (Lмин) эллипса: (d=(Lmax-Lмин)/(Lmax+Lмин)). На основе кумулятивного распределения диаметров жировых капель и D были построены средние кумулятивные распределения.

Реологические свойства: линейные вязкостно-эластичные (ЛВЭ) свойства (G' и tanδ) определяли дважды путем испытаний амплитуд динамической осциллирующей деформации с помощью Bohlin CVO с регулируемой нагрузкой (из Bohlin Instruments Ltd., Cirencester, U.K.) при постоянной частоте 1 Hz и при температуре 20°С. Одночастотную развертку (0,01-100 Hz) осуществляли при постоянной деформации в ЛВЭ-области при 20°С. Испытания ползучести проводили дважды при 20°С при постоянном уровне нагрузки в области ЛВЭ (<350 Па). Время ползучести составляло 2000 с. Рифленые параллельные плоскости (диаметром 25 мм, шаг 2 мм) использовали для того, чтобы предотвратить скольжение. Для предотвращения испарения использовали камеру, покрывающую образец. Перед измерением, образцы оставляли на 5-15 мин, чтобы дать возможность релаксировать после нагрузок, индуцированных загрузкой образца. Полученные механические спектры анализировали по степенной зависимости, соответствующей G′-частотным кривым (G′∝ωn). Кривые ползучести анализировали с помощью 6-элементной модели Бюргера, которая, как доказано, является подходящей для описания вязкостно-эластичных свойств мягких твердых материалов (см.: Edwards et al., Rheologica Acta. 40(2001)142-153). Модель содержит элемент Максвелла с двумя элементами Кельвина-Войта в серии: J(t)=1/G1+(1/G2)[1-exp(-tG2/η2]+(1/G)[1-ехр(-tG3/η3)]+t/η1.

Мгновенная деформация J1 равняется 1/G1, вязкостный поток представлен t/η1, a остальная часть уравнения (два элемента Кельвина-Войта) обозначает замедленную деформацию. В рабочих примерах изобретатели сосредоточили внимание на J, η1 и временах запаздывания τ2(=G2/η2) и τ3(=G3/η3), чтобы провести различие между различными подвергшимися сдвигу и перекрестно-сшитыми материалами.

Механические свойства: Анализатор Текстуры Т2 (из Stable Micro Systems Ltd., Surrey, U.K.) использовали для испытаний больших деформаций. Испытания в режиме одноосного растяжения проводили с постоянной скоростью деформации 3 мм·с-1 при комнатной температуре в течение 2 часов после создания материалов из казеината Са. Образцы нарезали на кусочки прямоугольной формы (30×12 мм), имеющие толщину 3-5 мм (измеряют для каждого индивидуального образца). Длина части, подлежащей растяжению, составляла 15,2 мм. Были осуществлены по меньшей мере три измерения волокнистого белкового образца в каждом направлении, параллельном и перпендикулярном сдвиговому потоку (на основе плоскости сдвиговый поток -турбулентность, таким образом, образующиеся плоскости излома были теми же поверхностями, которые наблюдали методом СЭМ). Благодаря волокнистому характеру образцов, излом происходил иногда сразу, а иногда многостадийным путем, приводящим к различиям между измерениями. Деформация Хенки (ε), предел текучести при растяжении (σ) и модуль Юнга (Е) рассчитывали, как описаны Gunasekaran & Ak, (2003) Cheese Rheology and Texture, CRC Press. Наблюдаемый коэффициент деформационного упрочнения nдеформации определяли при наложении соответствующей степенной зависимости (σ=kεn) на σ-ε кривую в измеряемом ε-диапазоне 30-100%. Когда nдеформации превышает величину 1, образец характеризуется деформационным упрочнением.

Пример 1

Белковый премикс (рН 6,8-7,0), состоящий из 30 масс.% казеината Са, ТГА (фермент - белок соотношение (Ф:Б) 1:20 по массе) и деминерализованной воды, получали в кухонном миксере при низкой скорости и при комнатной температуре перед обработкой. Для консервирования добавляли 1% (по массе) бензоат натрия (из Sigma Aldrich, Zwijndrecht, Netherlands).

Белковый премикс, полученный в кухонном миксере, переносили в предварительно нагретую сдвиговую камеру (показанную на Фигуре 1 и описанную подробно в описании здесь выше), которую поддерживали при постоянной температуре 50°С. После заполнения сдвиговой камеры, смесь подвергали следующей сдвиговой обработке: 4 мин при 5 об/мин (12 с-1), затем с возрастанием от 5 до 50 об/мин (12-120 s-1) за 1 мин, и 30 мин на 50 об/мин (120 с-1). В случае неподвижной обработки, смесь подвергали 5 об/мин в течение 30 с, а затем сдвиговую камеру останавливали (0 об/мин) в течение 35 мин.

Далее, образец казеината Са приготовляли в резервуаре для смешивания (W-50) с элементами, вращающимися в противоположных направлениях, который был подсоединен к прибору (Do-Corder) Брабендера, на той же скорости вращения, при которой получали подвергшиеся сдвигу образцы в устройстве сдвиговой камеры.

Содержание белков в обработанных образцах определяли методом Дюма с использованием анализатора азота и белка NA2100 (из СЕ Instruments, Milan, Italy). Фактор конверсии азот-белок составлял 6,38 (см.: Grappin & Lefier, Proc. Int. Dairy Fed. Seminar (1993), Cork; and Guo et al., Int. Dairy J. 6(5) (1996) 473-483). Среднее измеренное содержание белков, которое составляло 28,43%±1,12% в 95% доверительном интервале, находилось в согласии с целевым содержанием белков 30%. Смешанные и перекрестно-сшитые образцы казеината Са имели содержание белков 35,39%, что относят на счет синерезиса.

После обработки, материал охлаждали в неподвижной сдвиговой камере примерно до 12°С в течение -10 мин с помощью водяной бани.

Смешанный материал не охлаждали, а образец сразу вынимали при 50°С.

Обработанные материалы переносили в формы, состоящие из двух квадратных параллельных пластин (100×100 мм), которые обеспечивали регулируемую высоту образца 3 мм. Часть материала использовали в течение 2 часов для дальнейшего анализа (испытания на растяжение и приготовление образца для СЭМ), а часть хранили в холодильнике при 4°С до дальнейшего анализа (содержание белков и ЛВЭ измерения).

Что касается макроструктурных объектов, отмечают, что перекрестное сшивание ТГА во время сдвига приводило к настоящим волокнистым макроструктурам, которые могли быть разорваны вдоль направления сдвигового потока. Полученные структуры были белыми и блестящими. Фигура 2 показывает подвергшийся сдвигу и перекрестно-сшитый образец белка после испытаний на растяжение, которое осуществляли в направлении, параллельном сдвиговому потоку в сдвиговой камере. Согласно оценке, индивидуальные макроскопические волокна имели типичный размер <1 мм, который можно было наблюдать после диспергирования кусочка образца в течение 1 дня в деминерализованной воде, показано на Фигуре 2В.

Сдвиг 30% казеината Са без ТГА приводил к замечательно слоистой структуре тонкого анизотропного характера. После сдвига только белковой матрицы, можно было отслаивать непрозрачные белые структуры в направлении сдвигового потока в пределах длин порядка см. казеинат Са, который был перекрестно сшит в условиях неподвижности, давал устойчивый белковый гель без какого-либо наблюдаемого ориентирования.

Наконец, нормальное смешивание казеината Са и ТГА в течение 35 мин приводило к синерезису и давало компактный белковый гель. После синерезиса, содержание белков в оставшемся образце составляло 35% вместо добавленных 30%. На основе макроструктурных наблюдений, оказалось, что сдвиг и перекрестное сшивание ТГА являются необходимыми для создания анизотропной структуры волокнистого казеината Са.

По поводу влияния сдвига и перекрестного сшивания на микроструктуру, отмечают следующее. Структуры микро- и наноуровня обработанных материалов на основе казеината Са были изучены с помощью СЭМ. Фигура 3А показывает СЭМ-изображения подвергшегося сдвигу и не подвергшегося сдвигу перекрестно-сшитого казеината Са. Сдвиг-индуцированное ориентирование было видимым в микроструктуре, параллельной сдвиговому потоку. Большая часть структуры не подвергшегося сдвигу перекрестно-сшитого белка была очень компактной, и не обнаруживала четкого ориентирования.

Подвергшиеся сдвигу и перекрестно-сшитые белковые структуры также содержали открытые пространства и пузырьки воздуха, которые дают возможность видеть волокна с четкой ориентацией.