Катализатор полимеризации олефинов, содержащий циклотривератрилен и его производные - RU2740916C1

Код документа: RU2740916C1

Описание

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Данная заявка испрашивает приоритет на основании заявок на патент Китая №№ 201710591148.0, 201710591173.9, 201710592381.0, 201710592384.4, 201710592385.9, 201710592383.X, 201710591181.3, 201710591859.8, 201710591855.X, 201710592386.3, 201710592398.6, поданных 19 июля 2017 года, которые включены в настоящий документ посредством ссылки во всей полноте и для всех целей.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области катализаторов полимеризации олефинов и, в частности, к катализаторам полимеризации олефинов, содержащим циклотривератрилен или его производное.

УРОВЕНЬ ТЕХНИКИ

В области катализаторов полимеризации олефинов всегда предпринимались попытки введения различных доноров электронов в катализаторы полимеризации олефинов для улучшения одного или более свойств катализаторов. Например, в CN1958620A, CN1743347A, CN102295717A и CN103772536A описано, соответственно, введение донора электронов силоксанового типа, смешанного донора электронов о-алкоксибензоата и карбоксилата (или простого диэфира), и донора электронов бензоатного типа в катализатор для улучшения чувствительности к водороду катализатора. В качестве другого примера, в CN1726230A, CN1798774A и CN101050248A описано введение донора электронов, такого как спирт, кетон, амин, амид, нитрил, алкоксисилан, простой алифатический эфир, алифатический карбоксилат и тому подобное, в катализатор для улучшения показателей при сополимеризации катализатора. В качестве еще одного примера, в CN102807638A описано введение смешанного донора электронов сложного моноэфира с длинной углеродной цепью и сложного моноэфира с короткой углеродной цепью в катализатор для повышения активности катализатора.

Циклотривератрилен и некоторые его производные являются известными (см., например, Tetrahedron, Vol. 43, No. 24, pp.5725-5759, 1987; Science in China Series B: Chemistry, Vol. 39, No. 4, pp.329-342, 2009). Однако в известном уровне техники никогда не предлагалось использовать циклотривератрилен и его производные в катализаторе полимеризации олефинов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Авторы настоящего изобретения в ходе исследований неожиданно обнаружили, что: когда циклотривератрилен или его производное вводится в качестве внутреннего донора электронов в твердый каталитический компонент каталитической системы полимеризации олефинов, катализатор полимеризации олефинов может проявлять хорошие показатели при сополимеризации и активность, а также может проявлять высокую активность при полимеризации и высокий индекс расплава полимера в условиях полимеризации при высоком отношении газообразный водород/этилен (например, парциальное давление газообразного водорода/парциальное давление этилена ≥ 1,5); и, когда содержащий гетероатом циклотривератрилен или его производное вводится в качестве внешнего донора электронов в каталитическую систему полимеризации олефинов, каталитическая система проявляет хорошие показатели при сополимеризации. На основании этих данных и было осуществлено настоящее изобретение.

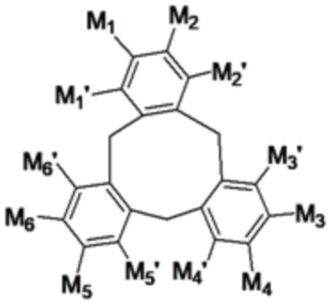

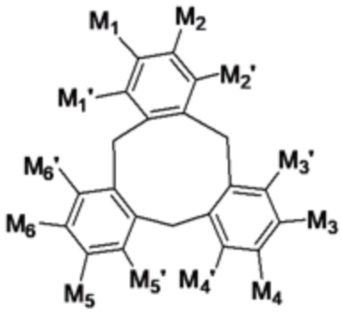

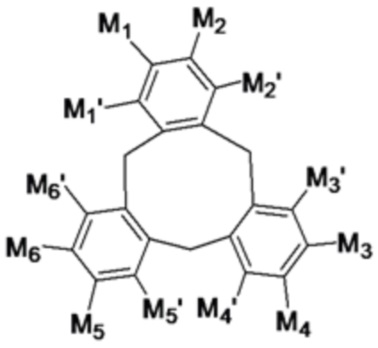

Первый аспект настоящего изобретения предусматривает использование циклотривератрилена и его производных в катализаторах полимеризации олефинов, причем циклотривератрилен и его производные имеют структуру, представленную формулой (I):

где каждый M1, M2, M3, M4, M5,M6,M1’, M2’, M3’, M4’, M5’, M6’ независимо выбран из группы, состоящей из водорода, гидрокси, амино, альдегидной группы, карбокси, ацила, атомов галогена, -R1 или -OR2, где каждый R1 и R2 независимо представляет собой С1-С10 гидрокарбил, незамещенный или замещенный заместителем, выбранным из гидрокси, амино, альдегидной группы, карбокси, ацила, атомов галогена, С1-С10 алкокси и гетероатомов; при этом, когда среди M1-M6 и M1’-M6’ каждая из любых двух соседних групп на одном и том же фенильном кольце, например, M1 и M1’, M1 и M2, M2 и M2’, M3 и M3’, M3 и M4, M4 и M4’, M5 и M5’, M5 и M6, M6 и M6’, независимо выбрана из группы, состоящей из R1 и -OR2, - две соседние группы могут необязательно быть соединены с образованием кольца,

при условии, что M1, M2, M3, M4, M5,M6,M1’, M2’, M3’, M4’, M5’, M6’ не являются одновременно водородом.

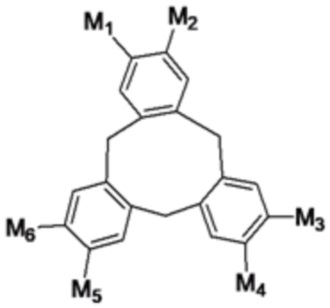

В варианте осуществления структура циклотривератрилена и его производных представлена формулой (I’):

где каждый M1, M2, M3, M4, M5иM6 независимо выбран из группы, состоящей из водорода, гидрокси, амино, альдегидной группы, карбокси, ацила, атомов галогена, -R1 и -OR2, где каждый R1 и R2 независимо представляет собой С1-С10 гидрокарбил, незамещенный или замещенный заместителем, выбранным из гидрокси, амино, альдегидной группы, карбокси, ацила, атомов галогена, С1-С10 алкокси и гетероатомов, при условии, что когда каждая из двух соседних групп на одном и том же фенильном кольце, M1 и M2, или M3 и M4, или M5 и M6, независимо выбрана из группы, состоящей из -R1 и -OR2, - две соседние группы могут быть необязательно соединены с образованием кольца, и при условии, что M1, M2, M3, M4, M5иM6 не являются одновременно водородом.

Второй аспект настоящего изобретения предусматривает каталитическую систему для полимеризации олефинов, содержащую по меньшей мере одно соединение, представленное описанной выше формулой (I) или (I’), в качестве (i) внутреннего донора электронов, (ii) внешнего донора электронов, или (iii) и того и другого.

В подаспекте второго аспекта настоящее изобретение предлагает твердый каталитический компонент для полимеризации олефинов, который представляет собой по меньшей мере одно из следующего:

1) твердый каталитический компонент, содержащий магний, титан, галоген и внутреннее электронодонорное соединение, где внутреннее электронодонорное соединение содержит по меньшей мере одно соединение, представленное описанной выше формулой (I) или (I’);

2) твердый каталитический компонент, содержащий продукт реакции: спиртового аддукта галогенида магния, соединения титана, внутреннего электронодонорного соединения и необязательного алюмоорганического соединения, где внутреннее электронодонорное соединение содержит по меньшей мере одно соединение, представленное описанной выше формулой (I) или (I’);

3) твердый каталитический компонент, содержащий продукт реакции: соединения алкоксимагния, соединения титана и внутреннего электронодонорного соединения, где внутреннее электронодонорное соединение содержит по меньшей мере одно соединение, представленное описанной выше формулой (I) или (I’);

4) твердый каталитический компонент, содержащий продукт реакции: тонкодисперсного носителя, имеющего размер частиц 0,01-10 мкм, галогенида магния, галогенида титана и внутреннего электронодонорного соединения, где внутреннее электронодонорное соединение содержит внутренний донор электронов а и внутренний донор электронов b, причем внутренний донор электронов a представляет собой по меньшей мере одно соединение, представленное описанной выше формулой (I) или (I’); и внутренний донор электронов b является по меньшей мере одним, выбранным из группы, состоящей из сложных алкиловых эфиров С2-С10 насыщенных алифатических карбоновых кислот, сложных алкиловых эфиров С7-С10 ароматических карбоновых кислот, C2-C10 простых алифатических эфиров, C3-C10 простых циклических эфиров и С3-С10 насыщенных алифатических кетонов;

5) твердый каталитический компонент, содержащий продукт реакции:

5-1) магнийсодержащего жидкого компонента, который является по меньшей мере одним, выбранным из следующих компонентов:

i) алкилмагний или его раствор в жидком углеводороде, причем алкилмагний имеет общую формулу MgR1R2, где каждый R1иR2 независимо выбран из группы, состоящей из С1-С10 гидрокарбильных групп, незамещенных или замещенных заместителем, выбранным из группы, состоящей из гидрокси, амино, альдегидной группы, карбокси, атомов галогена, алкокси и гетероатомов;

ii) продукт, полученный растворением в системе растворителей, содержащей фосфорорганическое соединение, органическое эпоксисоединение и необязательное спиртовое соединение R5OH, дигалогенид магния или его производное, полученное из дигалогенида магния путем замещения одного атома галогена в молекулярной формуле дигалогенида магния группой R3 или OR4; и

iii) продукт, полученный диспергированием дигалогенида магния или его производного, полученного из дигалогенида магния путем замещения одного атома галогена в молекулярной формуле дигалогенида магния группой R3 или OR4 в спиртовом соединении R5OH;

где каждый R3, R4иR5 независимо выбран из группы, состоящей из С1-С10 гидрокарбильных групп, незамещенных или замещенных заместителем, выбранным из группы, состоящей из гидрокси, амино, альдегидной группы, карбокси, атомов галогена, алкокси и гетероатомов;

5-2) соединения титана;

5-3) внутреннего электронодонорного соединения, причем внутреннее электронодонорное соединение содержит по меньшей мере одно соединение, представленное описанной выше формулой (I) или (I’); и

необязательно, 5-4) вспомогательного осадителя, который выбирают из группы, состоящей из органических ангидридных соединений и/или кремнийорганических соединений.

В другом подаспекте второго аспекта настоящее изобретение предлагает катализатор полимеризации олефинов, содержащий продукт реакции:

1) описанного выше твердого каталитического компонента;

2) сокатализатора, например, алюмоорганического соединения; и

3) необязательного внешнего электронодонорного соединения.

В другом подаспекте второго аспекта настоящее изобретение предлагаеткатализатор полимеризации олефинов, содержащий продукт реакции:

1) твердого каталитического компонента, содержащего магний, титан, галоген и необязательное внутреннее электронодонорное соединение;

2) сокатализатора, например, алюмоорганического соединения; и

3) внешнего электронодонорного соединения;

где внешнее электронодонорное соединение содержит по меньшей мере одно соединение, представленное описанной выше формулой (I) или (I’).

В некоторых вариантах осуществления данного подаспекта твердый каталитический компонент содержит продукт реакции: спиртового аддукта галогенида магния, соединения титана, необязательного внутреннего электронодонорного соединения и необязательного алюмоорганического соединения; предпочтительно алюмоорганическое соединение имеет общую формулу AlR3aX3bHc, где R3 представляет собой C1-C14 гидрокарбил; X3 представляет собой атом галогена, предпочтительно Cl, Br или I; каждый a, b и c является числом от 0 до 3, и a+b+c=3.

В некоторых вариантах осуществления данного подаспекта твердый каталитический компонент содержит продукт реакции: соединения алкоксимагния, соединения титана и необязательного внутреннего электронодонорного соединения.

В некоторых вариантах осуществления данного подаспекта твердый каталитический компонент содержит продукт реакции: тонкодисперсного носителя, галогенида магния, галогенида титана, внутреннего донора электронов b и необязательного внутреннего донора электронов a;

где внутренний донор электронов b является по меньшей мере одним, выбранным из группы, состоящей из сложных алкиловых эфиров С2-С10 насыщенных алифатических карбоновых кислот, сложных алкиловых эфиров С7-С10 ароматических карбоновых кислот, C2-C10 простых алифатических эфиров, C3-C10 простых циклических эфиров и С3-С10 насыщенных алифатических кетонов; и

где необязательный внутренний донор электронов a представляет собой по меньшей мере одно соединение, представленное описанной выше формулой (I) или (I’).

В некоторых вариантах осуществления данного подаспекта твердый каталитический компонент содержит продукт реакции: магнийсодержащего жидкого компонента, соединения титана, необязательного внутреннего электронодонорного соединения и необязательного вспомогательного осадителя, где вспомогательный осадитель выбирают из группы, состоящей из органических ангидридных соединений и/или кремнийорганических соединений.

Третий аспект настоящего изобретения предусматривает использование вышеописанного катализатора полимеризации олефинов в реакциях полимеризации олефинов.

Четвертый аспект настоящего изобретения предусматривает способ полимеризации олефинов, включающий: контактирование олефинового мономера и необязательного сомономера с вышеописанным катализатором полимеризации олефинов в условиях полимеризации с образованием полиолефинового продукта и извлечение полиолефинового продукта. В некоторых вариантах осуществления способ включает контактирование этилена и необязательного сомономера, такого как C3-C12 α-олефин, с вышеописанным катализатором полимеризации олефинов в условиях полимеризации с образованием полиэтиленового продукта и извлечение полиэтиленового продукта. В других вариантах осуществления способ включает контактирование пропилена и необязательного сомономера, такого как этилен или C4-C12 α-олефин, с вышеописанным катализатором полимеризации олефинов в условиях полимеризации с образованием полипропиленового продукта и извлечение полипропиленового продукта.

Пятый аспект настоящего изобретения предусматривает полиолефиновые продукты, например, полиэтилены или полипропилены, получаемые описанным выше способом полимеризации олефинов.

Согласно настоящему изобретению циклотривератрилен и его производные, представленные формулой (I)/(I’), могут использоваться в качестве внутреннего донора электронов и/или внешнего донора электронов в катализаторах полимеризации олефинов типа Циглера-Натта. Включение циклотривератрилена и его производных в катализаторы полимеризации олефинов может улучшить рабочие характеристики получаемых катализаторов, например, активность, чувствительность к водороду и показатели при сополимеризации.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Далее будут описаны различные конкретные варианты осуществления настоящего изобретения. Следует иметь в виду, что конкретные варианты осуществления, описанные в данном документе, представлены только для пояснения и иллюстрации настоящего изобретения, но не ограничивают настоящее изобретение.

ОПРЕДЕЛЕНИЯ

Используемые в данном описании формы слов единственного числа могут также относиться и включать соответствия во множественном числе, если в них специально не определено или не указано иное, или если из контекста явно не следует иное.

Все числовые значения в приведенном здесь подробном описании и формуле изобретения представляют собой значения указанной величины, модифицированные выражением «примерно» или «приблизительно», и учитывают погрешность эксперимента и отклонения, ожидаемые специалистом в данной области техники, например, ±10% или ±5%, или ±2%, или ±1%.

Для целей настоящего изобретения и прилагаемой формулы изобретения олефин, присутствующий в полимере, представляет собой полимеризованную форму олефина. Аналогичным образом, использование термина «полимер» подразумевает включение гомополимера и сополимера, причем сополимер охватывает любой полимер, имеющий два или более химически разных мономера.

Термин «полиолефин» означает полимер, содержащий полученные из олефина повторяющиеся звенья, например, поли-α-олефин, такой как полипропилен и/или полиэтилен.

«Полипропилен» означает полиолефин, содержащий полученные из пропилена повторяющиеся звенья, включая полипропиленовые гомополимеры и полипропиленовые сополимеры, в которых по меньшей мере 50%, предпочтительно по меньшей мере 85% (по числу) повторяющихся звеньев получено из пропиленового мономера. В данном контексте термины «полипропилен», «пропиленовый полимер» и «полипропиленовый полимер» используются взаимозаменяемо.

«Полиэтилен» означает полиолефин, содержащий полученные из этилена повторяющиеся звенья, включая полиэтиленовые гомополимеры и полиэтиленовые сополимеры, в которых по меньшей мере 50%, предпочтительно по меньшей мере 85% (по числу) повторяющихся звеньев получено из этиленового мономера. В этом контексте термины «полиэтилен», «этиленовый полимер» и «полиэтиленовый полимер» используются взаимозаменяемо.

«Сополимер» означает полимер, содержащий повторяющиеся звенья, полученные из по меньшей мере двух разных мономеров, причем мономерами предпочтительно являются, например, олефины, такие как этилен, пропилен, бутены и тому подобное. Так, пропиленовый сополимер или полимер на основе пропилена содержит по меньшей мере два разных мономера, при этом более 50%, предпочтительно более 85% (по числу) повторяющихся звеньев получено из пропиленового мономера.

«Терполимер» означает полимер, содержащий повторяющиеся звенья, полученные из по меньшей мере трех разных мономеров, причем мономерами предпочтительно являются, например, олефины, такие как этилен, пропилен, бутены и тому подобное. Так, пропиленовый терполимер содержит по меньшей мере три разных мономера, при этом более 50%, предпочтительно более 85% (по числу) повторяющихся звеньев получено из пропиленового мономера.

«Олефин», альтернативно называемый «алкен», представляет собой линейное, разветвленное или циклическое соединение углерода и водорода, имеющее по меньшей мере одну двойную связь. «α-олефин» представляет собой олефин, имеющий двойную связь в α- (или 1-) положении.

В данном контексте «катализатор» и «каталитическая система» используются взаимозаменяемо. «Катализатор» представляет собой комбинацию по меньшей мере одного твердого каталитического компонента, по меньшей мере одного сокатализатора и необязательного внешнего электронодонорного компонента. «Полиолефиновый» катализатор представляет собой каталитическую систему, которая может полимеризовать олефиновый мономер (мономеры) в полимер.

Используемый в настоящем описании термин «гидрокарбил» означает группу, которая может быть получена из углеводорода путем удаления одного или более атомов водорода из его химической формулы, и охватывает линейный, разветвленный или циклический алкил, линейный, разветвленный или циклический алкенил, линейный, разветвленный или циклический алкинил, арил, аралкил и алкарил. Если не указано иное, используемый в данном описании термин «гидрокарбил» обычно относится к гидрокарбилу, имеющему 1-30, предпочтительно 1-20, более предпочтительно 1-10 и еще более предпочтительно 1-6 атомов углерода.

«Алкил» означает парафиновый гидрокарбил, который может быть получен из алкана путем удаления одного или более атомов водорода из его химической формулы. Если не указано иное, используемый в данном описании термин «алкил» обычно относится к алкилу, имеющему 1-30, предпочтительно 1-20, более предпочтительно 1-10 и еще более предпочтительно 1-6 атомов углерода, как например, метил, этил или тому подобное. Неограничивающие примеры C1-C10 алкила включают: метил, этил, н-пропил, изопропил, н-бутил, втор-бутил, изобутил, трет-бутил, н-пентил, изопентил, трет-пентил, неопентил, н-гексил, н-гептил, н-октил, н-децил, циклопропил, циклопентил, циклогексил, 4-метилциклогексил, 4-этилциклогексил, 4-н-пропилциклогексил и 4-н-бутилциклогексил.

«Алкенил» означает олефиновый гидрокарбил, который может быть получен из алкена путем удаления одного или более атомов водорода из его химической формулы. Если не указано иное, используемый в данном описании термин «алкенил» обычно относится к алкенилу, имеющему 2-30, предпочтительно 2-20, более предпочтительно 2-10 и еще более предпочтительно 2-6 атомов углерода. Примеры C2-C10алкенила включают, без ограничения, этенил, пропенил и аллил.

«Алкинил» означает ацетиленовый гидрокарбил, который может быть получен из алкина путем удаления одного или более атомов водорода из его химической формулы. Если не указано иное, используемый в данном описании термин «алкинил» обычно относится к алкинилу, имеющему 2-30, предпочтительно 2-20, более предпочтительно 2-10 и еще более предпочтительно 2-6 атомов углерода. Примеры C2-C10 алкинила включают, без ограничения, ацетиленил, пропинил и пропаргил.

«Арил» означает ароматическую группу, которая может быть получена из ароматического углеводорода, такого как бензол, нафталин, фенантрен, антрацен и тому подобное, путем удаления одного или более атомов водорода из его химической формулы, как например, фенил, нафтил или тому подобное. Примеры C6-C10 арила включают, без ограничения, фенил и нафтил.

Примеры C7-C10 алкарила включают, без ограничения, 4-метилфенил и 4-этилфенил.

Примеры C7-C10 аралкила включают, без ограничения, фенилметил, 2-фенилэтил, 3-фенил-н-пропил, 4-фенил-н-бутил, 2-диметил-2-фенилпропил и 2-фенилпропил.

Если не указано иное, используемый в данном описании, термин «атом галогена» означает F, Cl, Br или I.

Если не указано иное, используемый в данном описании термин «гетероатом» означает атомы галогена, O, N, S, P, Si, B и тому подобное.

Если не указано иное, используемый в данном описании термин «замещенный C1-C10 гидрокарбил» обычно означает, что атом водорода (предпочтительно один атом водорода) и/или атом углерода на «C1-C10 гидрокарбиле» замещен (замещены) заместителем. Предпочтительно заместитель выбирают из группы, состоящей из гидрокси, амино, альдегидной группы, карбокси, ацила, атомов галогена, алкокси и гетероатомов.

Если не указано иное, используемый в данном описании термин «амино» означает NR1R2, где R1 и R2 могут быть выбраны из группы, состоящей из атома водорода или C1-C10 гидрокарбила, и R1 и R2 могут быть одинаковыми или различными.

В первом аспекте настоящее изобретение предлагает использование циклотривератрилена и его производных, представленных формулой (I), в катализаторах полимеризации олефинов:

где M1, M2, M3, M4, M5, M6, M1’, M2’, M3’, M4’, M5’ и M6’, которые являются одинаковыми или различными, каждый выбран из группы, состоящей из водорода, гидрокси, амино, альдегидной группы, карбокси, ацила, атомов галогена, -R1 и -OR2, где каждый R1 и R2независимо представляет собой C1-C10 гидрокарбил, незамещенный или замещенный заместителем, выбранным из группы, состоящей из гидрокси, амино, альдегидной группы, карбокси, ацила, атомов галогена, алкокси и гетероатомов; при этом, когда каждая из любых двух соседних групп на одном и том же фенильном кольце, например, M1 и M1’, M1 и M2, M2 и M2’, M3 и M3’, M3 и M4, M4 и M4’, M5 и M5’, M5 и M6, M6 и M6’, независимо выбрана из группы, состоящей из R1 и -OR2, - две соседние группы могут необязательно быть соединены с образованием кольца,

при условии, что M1, M2, M3, M4, M5,M6,M1’, M2’, M3’, M4’, M5’ и M6’ не являются одновременно водородом.

Предпочтительно циклотривератрилен и его производные представлены формулой (I’):

где каждый M1, M2, M3, M4, M5 и M6, которые являются одинаковыми или различными, выбраны из группы, состоящей из водорода, гидрокси, амино, альдегидной группы, карбокси, ацила, атомов галогена, -R1 и -OR2, где каждый R1 и R2независимо представляет собой замещенный или незамещенный C1-C10 гидрокарбил, причем заместитель выбирают из группы, состоящей из гидрокси, амино, альдегидной группы, карбокси, ацила, атомов галогена, алкокси и гетероатомов;

когда каждая из двух соседних групп на одном и том же фенильном кольце, т.е. M1 и M2, или M3 и M4или M5 и M6, независимо выбрана из группы, состоящей из -R1 и -OR2, - две соседние группы могут необязательно быть соединены друг с другом с образованием циклической структуры, при условии, что M1, M2, M3, M4, M5иM6 не являются одновременно водородом.

Согласно настоящему изобретению C1-C10 гидрокарбил может быть выбран из группы, состоящей из C1-C10 алкила, C3-C10 циклоалкила, C2-C10 алкенила, C2-C10 алкинила, C6-C10 арила, C7-C10 алкарила и C7-C10 аралкила и тому подобного.

Предпочтительно, в формуле (I’), M1, M2, M3, M4, M5 и M6 являются одинаковыми или различными, и каждый выбран из группы, состоящей из гидрокси, амино, альдегидной группы, атомов галогена, -R1 и -OR2, и каждый R1иR2 независимо выбран из группы, состоящей из незамещенных или галогензамещенных С1-С10 гидрокарбильных групп.

В некоторых вариантах осуществления M1, M3 и M5 являются одинаковыми, и M2, M4 и M6 являются одинаковыми.

В некоторых вариантах осуществления M1, M2, M3, M4, M5 и M6 являются одинаковыми.

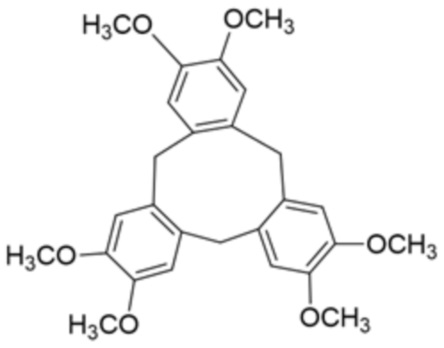

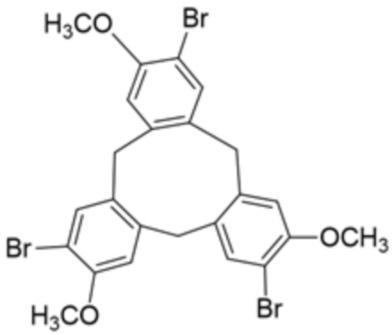

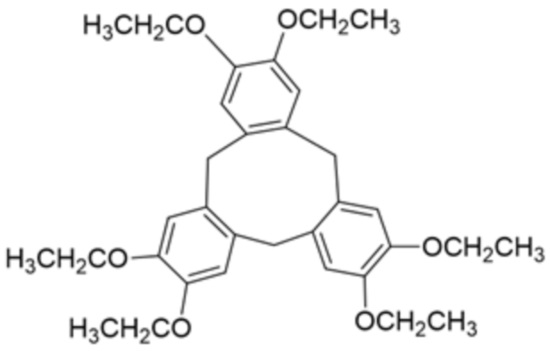

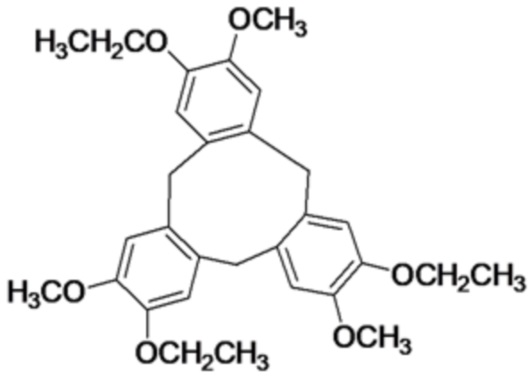

В некоторых предпочтительных вариантах осуществления циклотривератрилен и его производные представляют собой по меньшей мере одно, выбранное из группы, состоящей из соединений формулы (I):

Соединение А: M1=M2=M3=M4=M5=M6=OCH3, M1’=M2’=M3’=M4’=M5’=M6’=H;

Соединение B: M1=M2=M3=M4=M5=M6=OCH2CH3, M1’=M2’=M3’=M4’=M5’=M6’=H

Соединение C: M1=M2=M3=M4=M5=M6=OCH2CH2CH3, M1’=M2’=M3’=M4’=M5’=M6’=H;

Соединение D: M1=M2=M3=M4=M5=M6=OCH(CH3)2, M1’=M2’=M3’=M4’=M5’=M6’=H;

Соединение E: M1=M2=M3=M4=M5=M6=OCH2CH2CH2CH3, M1’=M2’=M3’=M4’=M5’=M6’=H;

Соединение F: M1=M3=M5=OCH3, M2=M4=M6=OCH2CH3, M1’=M2’=M3’=M4’=M5’=M6’=H;

Соединение G: M1=M3=M5=OCH3, M2=M4=M6=OCH2CH2CH3, M1’=M2’=M3’=M4’=M5’=M6’=H;

Соединение H: M1=M3=M5=OCH3, M2=M4=M6=OCH2CH2CH2CH3, M1’=M2’=M3’=M4’=M5’=M6’=H;

Соединение I: M1=M2=M3=M4=M5=M6=OH, M1’=M2’=M3’=M4’=M5’=M6’=H;

Соединение J: M1=M3=M5=OCH3, M2=M4=M6=OH, M1’=M2’=M3’=M4’=M5’=M6’=H;

Соединение K: M1=M3=M5=OCH3, M2=M4=M6=NH2, M1’=M2’=M3’=M4’=M5’=M6’=H;

Соединение L: M1=M3=M5=OCH3, M2=M4=M6=Cl, M1’=M2’=M3’=M4’=M5’=M6’=H;

Соединение M: M1=M3=M5=OCH3, M2=M4=M6=Br, M1’=M2’=M3’=M4’=M5’=M6’=H;

Соединение N: M1=M3=M5=OCH3, M2=M4=M6=I, M1’=M2’=M3’=M4’=M5’=M6’=H;

Соединение O: M1=M3=M5=OCH3, M2=M4=M6=CHO, M1’=M2’=M3’=M4’=M5’=M6’=H;

Соединение P: M1=M3=M5=OCH3, M2=M4=M6=OCH2CH2CH2Br, M1’=M2’=M3’=M4’=M5’=M6’=H;

Соединение Q: M1=M2=M3=M4=M5=M6=OCH2CH2Cl, M1’=M2’=M3’=M4’=M5’=M6’=H;

Соединение R: M1=M3=M5=OH, M2=M4=M6=OCH2CH3, M1’=M2’=M3’=M4’=M5’=M6’=H;

Соединение S: M1=M2=M3=M4=M5=M6=OCH3, M1’=Cl, M2’=M3’=M4’=M5’=M6’=H;

Соединение Т: M1=M2=M3=M4=M5=M6=OCH3, M1’=M3’=Cl, M2’=M4’=M5’=M6’=H;

Соединение U: M1=M2=M3=M4=M5=M6=OCH3, M1’=M3’=M5’=Cl, M2’=M4’=M6’=H;

Соединение V: M1=M2=M3=M4=M5=M6=OCH3, M1’=M3’=M6’=Cl, M2’=M4’=M5’=H;

Соединение W: M1=M2=M3=M4=M5=M6=OCH2CH3, M1’=M3’=M5’=NO2, M2’=M4’=M6’=H.

В дополнение к этому, когда M1=M3=M5=X и M2=M4=M6=Y (X и Y представляют соответственно вышеописанную выбираемую группу для M1, M3 и M5 и вышеописанную выбираемую группу для M2, M4 и M6, и X отличается от Y), циклотривератрилен и его производные, представленные формулой (I), могут иметь следующие изомеры: M1=M4=M5=X, M2=M3=M6=Y; M2=M4=M5=X, M1=M3=M6=Y; и/или M2=M4=M6=X, M1=M3=M5=Y. Такие изомеры также входят в объем настоящего изобретения.

Аналогичным образом, когда M1’=M3’=M5’=X и M2’=M4’=M6’=Y (X и Y представляют соответственно вышеописанную выбираемую группу для M1’, M3’ и M5’ и вышеописанную выбираемую группу для M2’, M4’ и M6’, и X отличается от Y), циклотривератрилен и его производные, представленные формулой (I), могут иметь следующие изомеры: M1’=M4’=M5’=X, M2’=M3’=M6’=Y; M2’=M4’=M5’=X, M1’=M3’=M6’=Y; и/или M2’=M4’=M6’=X, M1’=M3’=M5’=Y. Такие изомеры также входят в объем настоящего изобретения.

Циклотривератрилен и его производные, используемые в настоящем описании, могут быть получены по существу известными способами. Например, циклотривератрилен и его производные могут быть получены одним из следующих способов:

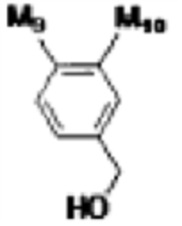

Способ I: в присутствии кислотного вещества и необязательного галогенированного углеводорода бензольное производное А, представленное формулой (IV), реагирует с формальдегидом или его предшественником с образованием циклотривератрилена и его производных;

Способ II: в присутствии кислотного вещества бензольное производное В, представленное формулой (V), каталитически конденсируется с образованием циклотривератрилена и его производных;

Способ III: в присутствии кислоты Льюиса бензольное производное А, представленное формулой (IV), каталитически реагирует с формальдегидом или его предшественником в галогенированном углеводороде с образованием циклотривератрилена и его производных;

где M7, M8, M9 и М10 являются такими же, как определено выше для M1-M6 в формуле (I).

Кислотное вещество может быть по меньшей мере одним, выбранным из группы, состоящей из соляной кислоты, перхлорной кислоты, бромистоводородной кислоты, иодистоводородной кислоты, серной кислоты, пиросерной кислоты, сернистой кислоты, фосфорной кислоты, пирофосфорной кислоты, фосфористой кислоты, борной кислоты, муравьиной кислоты, уксусной кислоты, бензойной кислоты, трифторуксусной кислоты, сульфоновой кислоты и бензолсульфоновой кислоты.

Галогенированный углеводород может быть по меньшей мере одним, выбранным из группы, состоящей из тетрахлороуглерода, хлороформа, дихлорметана, бромметана, хлорэтана, хлорпропана, хлорбутана, хлорпентана, хлоргексана, бромэтана, 1,2-дихлорэтана, 1,3-дихлорпропaна, 1,4-дихлорбутана, 1,5-дихлорпентана, 1,6-дихлоргексана, хлорциклопентана, хлорциклогексана, хлорбензола, дихлорбензола и бромбензола.

Кислота Льюиса может быть по меньшей мере одним, выбранным из группы, состоящей из трифторида бора-простого диэтилового эфира, трихлорида железа, трихлорида алюминия и тетрахлорида титана.

Предшественник формальдегида может представлять собой параформальдегид, например, триформол.

В указанных выше способах количества используемых различных исходных материалов могут быть выбраны в соответствии с традиционными методами, и это входит в компетенцию специалистов в данной области.

В соответствии с использованием настоящего изобретения, циклотривератрилен и его производные формулы (I) могут использоваться в качестве внутреннего электронодонорного соединения в твердых каталитических компонентах (основной катализатор) катализаторов полимеризации олефинов типа Циглера-Натта, или внешнего электронодонорного соединения катализаторов полимеризации олефинов типа Циглера-Натта, или и того и другого.

В настоящем изобретении не существует конкретных ограничений на катализаторы полимеризации олефинов типа Циглера-Натта, в которых могут использоваться циклотривератрилен и его производные формулы (I), а также на их получение. Авторы настоящего изобретения обнаружили, что циклотривератрилен и его производные формулы (I) могут быть введены в различные известные катализаторы полимеризации олефинов типа Циглера-Натта в качестве, например, замены или дополнения содержащихся в них внутреннего донора электронов или внешнего донора электронов, или и того и другого.

Первое применение первого аспекта настоящего изобретения относится к использованию циклотривератрилена и его производных формулы (I) в качестве внутреннего электронодонорного соединения в каталитических системах полимеризации олефинов, в которых введено использование циклотривератрилена и его производных формулы (I) в качестве ингредиента твердого каталитического компонента, в твердом каталитическом компоненте каталитических систем полимеризации олефинов.

В соответствии с первым применением, не существует конкретных ограничений на твердый каталитический компонент, в который введены циклотривератрилен и его производные формулы (I), а также на их получение. Авторы настоящего изобретения обнаружили, что циклотривератрилен и его производные формулы (I) могут быть введены в качестве внутреннего электронодонорного компонента в разные твердые каталитические компоненты для полимеризации олефинов, известные в области техники. Катализаторы полимеризации олефинов, содержащие полученные таким образом твердые каталитические компоненты, могут проявлять хорошие показатели при сополимеризации и активность, но также могут проявлять высокую активность при полимеризации и высокий индекс расплава полимера при высоком отношении газообразный водород/этилен (например, парциальное давление газообразного водорода/парциальное давление этилена ≥ 1,5).

В некоторых вариантах осуществления первого применения катализатор полимеризации олефинов содержит продукт реакции:

1) твердого каталитического компонента, содержащего магний, титан, галоген и внутреннее электронодонорное соединение;

2) сокатализатора, например, алюмоорганического соединения, такого как соединение алкилалюминия; и

3) необязательного внешнего электронодонорного компонента,

где внутреннее электронодонорное соединение содержит по меньшей мере одно из описанных выше циклотривератрилена и его производных. В некоторых вариантах осуществления твердый каталитический компонент содержит продукт реакции соединения магния, соединения титана и внутреннего электронодонорного соединения.

Соединение магния и соединение титана представляют собой соединения, обычно используемые при получении катализаторов полимеризации олефинов типа Циглера-Натта.

Как правило, соединение магния может быть по меньшей мере одним, выбранным из группы, состоящей из галогенидов магния, гидратов и спиртовых аддуктов галогенидов магния, соединений алкилмагния и производных, в которых атом галогена (по меньшей мере один) в формуле галогенидов магния замещен алкокси или галогенированным алкокси.

Соединение титана может быть представлено следующей общей формулой: Ti(OR)nX’4-n, где R представляет собой C1-C8 гидрокарбил, предпочтительно C1-C8 алкил, X’ представляет собой галоген, например, фтор, хлор или бром, и 0≤n≤4. Предпочтительно соединение титана представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из тетрахлорида титана, тетрабромида титана, тетраэтоксититана, хлорида триэтоксититана, дихлорида диэтоксититана и трихлорида этоксититана. Более предпочтительно соединение титана представляет собой тетрахлорид титана.

В предпочтительном варианте осуществления твердый каталитический компонент содержит соединение титана и циклотривератрилен и его производные, нанесенные на галогенид магния.

В других вариантах осуществления твердый каталитический компонент содержит продукт реакции тонкодисперсного носителя, галогенида магния, галогенида титана и внутреннего электронодонорного соединения, при этом тонкодисперсный носитель имеет размер частиц 0,01-10 мкм, и тонкодисперсный носитель может быть по меньшей мере одним, выбранным из группы, состоящей из оксида алюминия, активированного угля, глин, диоксида кремния, диоксида титана, оксида магния, диоксида циркония, полистиролов и карбоната кальция.

В некоторых вариантах осуществления молярное отношение циклотривератрилена и его производных к магнию (или соединению магния) в твердом каталитическом компоненте варьирует в диапазоне от 0,0005:1 до 0,1:1, предпочтительно от 0,001:1 до 0,1:1, и более предпочтительно от 0,002:1 до 0,05:1.

В некоторых вариантах осуществления, при получении каталитического компонента, молярное отношение галогенида титана к галогениду магния варьирует в диапазоне от 1:20 до 1:2, молярное отношение галогенида титана к донору электронов b варьирует в диапазоне от 1:1 до 1:600, и молярное отношение галогенида титана к донору электронов a варьирует в диапазоне от 5:1 до 2000:1.

В некоторых вариантах осуществления, в дополнение к циклотривератрилену и его производным (называемым далее «внутренний донор электронов a»), внутреннее электронодонорное соединение может также содержать другие внутренние доноры электронов, обычно используемые в данной области (называемые далее «внутренний донор электронов b»), отличные от внутреннего донора электронов a, например, спирты, органические кислоты, сложные эфиры органических кислот, органические ацилгалогениды, органические ангидриды, простые эфиры, кетоны, амины, фосфаты, амиды, карбонаты, фенолы, пиридин, макромолекулярные соединения, несущие полярную группу, и тому подобное. Например, внутренний донор электронов b может быть по меньшей мере одним, выбранным из группы, состоящей из метилацетата, этилацетата, пропилацетата, бутилацетата, н-октилацетата, метилбензоата, этилбензоата, бутилбензоата, гексилбензоата, этил-п-метилбензоата, метилнафталинкарбоксилата, этилнафталинкарбоксилата, метилметакрилата, этилакрилата, бутилакрилата, простого диэтилового эфира, простого дибутилового эфира, тетрагидрофурана, 2,2-диметил-1,3-диэтоксипропана, метанола, этанола, пропанола, изопропанола, бутанола, изооктанола, октиламина, триэтиламина, ацетона, бутанона, циклопентанона, 2-метилциклопентанона, циклогексанона, фенола, гидрохинона, органических эпоксисоединений (например, эпоксиэтана, эпоксипропана, эпоксихлорпропана, полиэпихлоргидрина, полиоксиэтилена), фосфорорганических соединений (например, триметилфосфата, триэтилфосфата, трипропилфосфата, трибутилфосфата, трифенилфосфата, тригексилфосфата), полиметилметакрилатов и полистиролов.

В соответствии с первым применением, при включении внутреннего донора электронов b молярное отношение внутреннего донора электронов b к титану в твердом каталитическом компоненте может находиться в диапазоне от 1000:1 до 1:1000.

Второе применение первого аспекта настоящего изобретения относится к использованию циклотривератрилена и его производных формулы (I) в качестве внешнего электронодонорного соединения в каталитических системах полимеризации олефинов, в которых введено использование циклотривератрилена и его производных формулы (I) вместе с твердым каталитическим компонентом и сокатализатором в реакторе полимеризации, с предварительным контактом или без него между твердым каталитическим компонентом, сокатализатором и соединением формулы (I).

Согласно второму применению, не существует конкретных ограничений на твердый каталитический компонент, с которым циклотривератрилен и его производные формулы (I) используются вместе, а также на их получение. Например, твердый каталитический компонент может быть твердым каталитическим компонентом согласно настоящему изобретению или любым твердым каталитическим компонентом типа Циглера-Натта, известным в данной области техники, который можно использовать для полимеризации олефинов. Авторы настоящего изобретения обнаружили, что, когда описанный выше циклотривератрилен и его производные используются в качестве внешнего донора электронов, каталитические системы полимеризации олефинов проявляют хорошие показатели при сополимеризации.

В некоторых вариантах осуществления второго применения, катализатор полимеризации олефинов содержит продукт реакции:

1) твердого каталитического компонента, содержащего магний, титан, галоген и необязательное внутреннее электронодонорное соединение;

2) сокатализатора, например, алюмоорганического соединения, такого как соединение алкилалюминия; и

3) внешнего электронодонорного соединения;

где внешнее электронодонорное соединение содержит по меньшей мере одно из описанных выше циклотривератрилена и его производных.

В некоторых вариантах осуществления, твердый каталитический компонент представляет собой продукт реакции соединения магния, соединения титана и необязательного внутреннего электронодонорного соединения.

Соединение магния и соединение титана являются такими, как описано выше.

Согласно второму применению, молярное отношение внешнего донора электронов или циклотривератрилена и его производных к титану в твердом каталитическом компоненте варьирует в диапазоне от 0,05:1 до 50:1.

Необязательное внутреннее электронодонорное соединение может быть любым соединением, известным в данной области, подходящим для использования в качестве внутреннего донора электронов в твердом каталитическом компоненте для полимеризации олефинов. Например, необязательное внутреннее электронодонорное соединение может быть выбрано из тех, которые описаны для внутреннего донора электронов b в первом применении. В дополнение к этому, внутреннее электронодонорное соединение также необязательно содержит циклотривератрилен и его производные (т.е. внутренний донор электронов a). Когда внутреннее электронодонорное соединение содержит циклотривератрилен и его производные, твердый каталитический компонент представляет собой просто твердый каталитический компонент, упомянутый в первом применении, как описано выше.

В некоторых вариантах осуществления сокатализатор может представлять собой любое алюмоорганическое соединение, известное в данной области техники, которое может быть использовано в качестве сокатализатора для катализаторов полимеризации олефинов. Например, алюмоорганическое соединение имеет общую формулу AlR’dX’3-d, где R’ представляет собой водород или С1-С20 гидрокарбил, X’ представляет собой атом галогена, и 0

В некоторых вариантах осуществления в катализаторе молярное отношение алюминия в компоненте 2) к титану в компоненте 1) может находиться в диапазоне от 5:1 до 500:1 и предпочтительно от 20:1 до 200:1.

Более подробная информация о катализаторах для полимеризации олефинов и твердом каталитическом компоненте в них будет приведена ниже.

Во втором аспекте настоящее изобретение предлагает каталитическую систему полимеризации олефинов, содержащую по меньшей мере одно из описанного выше циклотривератрилена и его производных, представленных формулой (I) или (I’), в качестве (i) внутреннего донора электронов, (ii) внешнего донора электронов, или (iii) и того и другого.

В подаспекте данного аспекта настоящее изобретение предлагает твердый каталитический компонент для полимеризации олефинов, содержащий по меньшей мере одно из описанного выше циклотривератрилена и его производных, представленных формулой (I) или (I’), в качестве внутреннего электронодонорного соединения.

В настоящем описании не существует конкретных ограничений на твердый каталитический компонент для полимеризации олефинов, а также на его получение, при условии, что твердый каталитический компонент содержит по меньшей мере одно из описанного выше циклотривератрилена и его производных, представленных формулой (I) или (I’), в качестве внутреннего электронодонорного соединения. Например, твердый каталитический компонент может быть любым твердым каталитическим компонентом для полимеризации олефинов, известным в данной области техники, только при условии, что он содержит по меньшей мере одно из описанного выше циклотривератрилена и его производных, представленных формулой (I) или формулой (I’), в качестве, например, замены или дополнения содержащегося в них внутреннего донора электронов.

В некоторых вариантах осуществления твердый каталитический компонент содержит магний, титан, галоген и внутреннее электронодонорное соединение, где внутреннее электронодонорное соединение содержит по меньшей мере одно соединение, представленное описанной выше формулой (I) или (I’).

Что касается данного твердого каталитического компонента, в некоторых предпочтительных вариантах осуществления твердый каталитический компонент содержит соединение титана и циклотривератрилен и его производные, нанесенные на галогенид магния. Предпочтительно молярное отношение циклотривератрилена и его производных к галогениду магния варьирует в диапазоне от 0,0005:1 до 0,1:1, предпочтительно от 0,001:1 до 0,1:1, и более предпочтительно от 0,002:1 до 0,05:1. Предпочтительно соединение титана имеет общую формулу Ti(OR)nX’4-n, где R представляет собой C1-C8 гидрокарбил, X’ представляет собой атом галогена, и 0≤n≤4; и более предпочтительно соединение титана представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из тетрахлорида титана, тетрабромида титана, тетраэтоксититана, хлорида триэтоксититана, дихлорида диэтоксититана, тетрабутоксититана и трихлорида этоксититана.

В некоторых вариантах осуществления твердый каталитический компонент содержит продукт реакции: спиртового аддукта галогенида магния, соединения титана, внутреннего электронодонорного соединения и необязательного алюмоорганического соединения, где внутреннее электронодонорное соединение содержит по меньшей мере одно соединение, представленное описанной выше формулой (I).

Что касается данного твердого каталитического компонента, в некоторых предпочтительных вариантах осуществления спиртовой аддукт галогенида магния имеет общую формулу MgX2·m(ROH), где X представляет собой Cl, Br или I, предпочтительно Cl; R представляет собой C1-C6 алкил; и m составляет от 0,5 до 4,0 и предпочтительно от 2,5 до 4,0.

Что касается данного твердого каталитического компонента, в некоторых предпочтительных вариантах осуществления соединение титана имеет общую формулу Ti(OR2)nX24-n, где R2 представляет собой C1-C8 гидрокарбил, предпочтительно C1-C8 алкил; Х2 представляет собой Cl, Br или I; и 0≤n≤4; и предпочтительно соединение титана представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из TiCl4, Ti(OC2H5)Cl3, Ti(OCH3)Cl3, Ti(OC4H9)Cl3 и Ti(OC4H9)4.

Что касается данного твердого каталитического компонента, в некоторых предпочтительных вариантах осуществления алюмоорганическое соединение имеет общую формулу AlR1aX1bHc, где R1 представляет собой C1-C14 гидрокарбил, Х1 представляет собой атом галогена и предпочтительно фтор, хлор, бром, каждый a, b и c является числом от 0 до 3, и a+b+c=3.

Что касается данного твердого каталитического компонента, в некоторых предпочтительных вариантах осуществления содержание по меньшей мере одного соединения, представленного формулой (I), составляет по меньшей мере 0,0005 моль, предпочтительно по меньшей мере 0,001 моль и предпочтительно от 0,001 до 0,1 моль в расчете на один моль магния.

Что касается данного твердого каталитического компонента, в некоторых предпочтительных вариантах осуществления в реакции образования твердого каталитического компонента, в расчете на один моль магния, количество используемого соединения титана варьирует в диапазоне от 0,1 до 100 моль и предпочтительно от 1 до 50 моль; количество используемого алюмоорганического соединения варьирует в диапазоне от 0 до 5 моль; и количество циклотривератриленового соединения составляет по меньшей мере 0,0005 моль, предпочтительно по меньшей мере 0,001 моль и предпочтительно от 0,001 до 0,1 моль.

В некоторых вариантах осуществления твердый каталитический компонент содержит продукт реакции: соединения алкоксимагния, соединения титана и внутреннего электронодонорного соединения, где внутреннее электронодонорное соединение содержит по меньшей мере одно соединение, представленное описанной выше формулой (I).

Что касается данного твердого каталитического компонента, в некоторых предпочтительных вариантах осуществлениясоединение алкоксимагния имеет общую формулу Mg(OR3)a(OR4)2-a, где R3 и R4 являются одинаковыми или различными, и каждый выбран из группы, состоящей из замещенных или незамещенных С1-С10 гидрокарбильных групп, причем заместитель выбирают из группы, состоящей из гидрокси, амино, альдегидной группы, карбокси, ацила, атомов галогена, алкокси и гетероатома, и 0≤a≤2.

Что касается данного твердого каталитического компонента, в некоторых предпочтительных вариантах осуществления соединение титана имеет общую формулу Ti(OR)nX4-n, где R представляет собой C1-C8 гидрокарбил, предпочтительно C1-C8 алкил; X представляет собой атом галогена; и 0≤n≤4; и предпочтительно соединение титана представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из TiCl4, Ti(OC2H5)Cl3, Ti(OCH3)Cl3, Ti(OC4H9)Cl3 и Ti(OC4H9)4.

Что касается данного твердого каталитического компонента, в некоторых предпочтительных вариантах осуществления содержание по меньшей мере одного соединения, представленного формулой (I), составляет по меньшей мере 0,0005 моль, предпочтительно по меньшей мере 0,001 моль и предпочтительно от 0,001 до 0,1 моль в расчете на один моль магния.

Что касается данного твердого каталитического компонента, в некоторых предпочтительных вариантах осуществления в реакции образования твердого каталитического компонента, в расчете на один моль магния, количество используемого соединения титана варьирует в диапазоне от 0,1 до 100 моль и предпочтительно от 1 до 50 моль; и количество используемого циклотривератриленового соединения составляет по меньшей мере 0,0005 моль, предпочтительно по меньшей мере 0,001 моль и предпочтительно от 0,001 до 0,1 моль.

В некоторых вариантах осуществления твердый каталитический компонент содержит продукт реакции:тонкодисперсного носителя, имеющего размер частиц 0,01-10 мкм; галогенида магния; галогенида титана; и внутреннего электронодонорного соединения, где внутреннее электронодонорное соединение содержит внутренний донор электронов а и внутренний донор электронов b, где внутренний донор электронов a представляет собой по меньшей мере одно соединение, представленное описанной выше формулой (I), ивнутренний донор электронов b представляет собой по меньшей мере одно, выбранное из группы, состоящей из сложных алкиловых эфиров С2-С10 насыщенных алифатических карбоновых кислот, сложных алкиловых эфиров С7-С10 ароматических карбоновых кислот, C2-C10 простых алифатических эфиров, C3-C10 простых циклических эфиров и С3-С10 насыщенных алифатических кетонов.

Что касается данного твердого каталитического компонента, в некоторых предпочтительных вариантах осуществления галогенид магния представляет собой по меньшей мере одно, выбранное из группы, состоящей из MgCl2, MgBr2 и MgI2.

Что касается данного твердого каталитического компонента, в некоторых предпочтительных вариантах осуществления галогенид титана представляет собой тетрахлорид титана и/или трихлорид титана.

Что касается данного твердого каталитического компонента, в некоторых предпочтительных вариантах осуществления тонкодисперсный носитель представляет собой по меньшей мере одно, выбранное из группы, состоящей из оксида алюминия, активированного угля, глин, диоксида кремния, диоксида титана, полистиролов и карбоната кальция.

Что касается данного твердого каталитического компонента, в некоторых предпочтительных вариантах осуществления молярное отношение галогенида титана к внутреннему донору электронов a варьирует в диапазоне от 5:1 до 2000:1, и молярное отношение галогенида титана к внутреннему донору электронов b варьирует в диапазоне от 1:1 до 1:600.

Что касается данного твердого каталитического компонента, в некоторых предпочтительных вариантах осуществления внутренний донор электронов b представляет собой по меньшей мере одно, выбранное из группы, состоящей из метилформиата, этилацетата, бутилацетата, простого диэтилового эфира, простого дигексилового эфира, тетрагидрофурана, ацетона и метилизобутилкетона.

В некоторых вариантах осуществления твердый каталитический компонент содержит продукт реакции:

1) магнийсодержащего жидкого компонента, который является по меньшей мере одним, выбранным из следующих компонентов:

i) алкилмагний или его раствор в жидком углеводороде, причем алкилмагний имеет общую формулу MgR1R2, где каждый R1иR2 независимо выбран из группы, состоящей из С1-С10 гидрокарбильных групп, незамещенных или замещенных заместителем, выбранным из группы, состоящей из гидрокси, амино, альдегидной группы, карбокси, атомов галогена, алкокси и гетероатомов;

ii) продукт, полученный растворением в системе растворителей, содержащей фосфорорганическое соединение, органическое эпоксисоединение и необязательное спиртовое соединение R5OH, дигалогенид магния или его производное, полученное из дигалогенида магния путем замещения одного атома галогена в молекулярной формуле дигалогенида магния группой R3 или OR4; и

iii) продукт, полученный диспергированием дигалогенида магния или его производного, полученного из дигалогенида магния путем замещения одного атома галогена в молекулярной формуле дигалогенида магния группой R3 или OR4 в спиртовом соединении R5OH;

где каждый R3, R4иR5 независимо выбран из группы, состоящей из С1-С10 гидрокарбильных групп, незамещенных или замещенных заместителем, выбранным из группы, состоящей из гидрокси, амино, альдегидной группы, карбокси, атомов галогена, алкокси и гетероатомов;

2) соединения титана;

3) внутреннего электронодонорного соединения, которое содержит по меньшей мере одно соединение, представленное описанной выше формулой (I); и

4) необязательно, вспомогательного осадителя, который выбирают из группы, состоящей из органических ангидридных соединений и/или кремнийорганических соединений.

Что касается данного твердого каталитического компонента, в некоторых предпочтительных вариантах осуществления алкилмагний представляет собой по меньшей мере одно, выбранное из группы, состоящей из диметилмагния, диэтилмагния, н-бутилэтилмагния, ди-н-бутилмагния и бутилоктилмагния.

Что касается данного твердого каталитического компонента, в некоторых предпочтительных вариантах осуществления дигалогенид магния или его производное, полученное из дигалогенида магния путем замещения одного атома галогена в молекулярной формуле дигалогенида магния группой R3 или OR4, представляет собой по меньшей мере одно, выбранное из группы, состоящей из MgCl2, MgBr2, MgI2, MgCl(OCH2CH3), MgCl(OBu), CH3MgCl и CH3CH2MgCl.

Что касается данного твердого каталитического компонента, в некоторых предпочтительных вариантах осуществления фосфорорганическое соединение выбрано из группы, состоящей из сложных гидрокарбиловых эфиров и галогенированных сложных гидрокарбиловых эфиров ортофосфорной кислоты, и сложных гидрокарбиловых эфиров и галогенированных сложных гидрокарбиловых эфиров фосфористой кислоты, предпочтительно по меньшей мере одно, выбранное из группы, состоящей из триэтилфосфата, трибутилфосфата, триизооктилфосфата, трифенилфосфата, триэтилфосфита, трибутилфосфита и ди-н-бутилфосфита.

Что касается данного твердого каталитического компонента, в некоторых предпочтительных вариантах осуществления органическое эпоксисоединение представляет собой по меньшей мере одно, выбранное из группы, состоящей из алифатических эпоксисоединений и диэпоксисоединений, галогенированных алифатических эпоксисоединений и диэпоксисоединений, простых глицидиловых эфиров и внутренних эфиров, имеющих от 2 до 18 атомов углерода, предпочтительно по меньшей мере одно, выбранное из группы, состоящей из эпоксиэтана, эпоксипропана, эпоксибутана, винилэпоксиэтана, эпоксихлорпропана, глицидилметакрилата, простого глицидилэтилового эфира и простого глицидилбутилового эфира.

Что касается данного твердого каталитического компонента, в некоторых предпочтительных вариантах осуществления спиртовое соединение представляет собой по меньшей мере одно, выбранное из группы, состоящей из метанола, этанола, пропанола, изопропанола, бутанола, изобутанола, трет-бутанола, гексанола, циклогексанола, октанола, изооктанола, деканола, бензилового спирта и фенилэтанола.

Что касается данного твердого каталитического компонента, в некоторых предпочтительных вариантах осуществления соединение титана имеет общую формулу Ti(OR6)nX4-n, где R6 представляет собой C1-C8 гидрокарбил, X представляет собой атом галогена, и 0≤n≤3; и соединение титана предпочтительно представляет собой по меньшей мере одно, выбранное из группы, состоящей из TiCl4, TiBr4, TiI4, Ti(OC2H5)Cl3, Ti(OCH3)Cl3, Ti(OC4H9)Cl3, Ti(OC2H5)Br3, Ti(OC2H5)2Cl2, Ti(OCH3)2Cl2, Ti(OCH3)2I2, Ti(OC2H5)3Cl, Ti(OCH3)3Cl и Ti(OC2H5)3I.

Что касается данного твердого каталитического компонента, в некоторых предпочтительных вариантах осуществления органические ангидридные соединения представлены формулой (II): R1CO-O-CO-R2 (II), где каждый R1иR2 независимо выбран из группы, состоящей из водорода и C1-C10 гидрокарбильных групп, и R1 and R2 могут быть необязательно соединены с образованием кольца.

Что касается данного твердого каталитического компонента, в некоторых предпочтительных вариантах осуществления кремнийорганические соединения представлены общей формулой R3xR4ySi(OR5)z, где каждый R3иR4 независимо выбран из группы, состоящей из C1-C10 гидрокарбильных групп и атомов водорода; R5 представляет собой С1-С10 гидрокарбил; каждый x, y и z является положительным целым числом, 0≤x≤2, 0≤y≤2, 0≤z≤4, и x+y+z=4.

Что касается данного твердого каталитического компонента, в некоторых предпочтительных вариантах осуществления в реакции образования твердого каталитического компонента, в расчете на один моль магния, количество используемого соединения титана варьирует в диапазоне от 0,5 до 120 моль, предпочтительно от 1 до 50 моль; и количество используемого циклотривератрилена и его производных варьирует в диапазоне от 0,0005 до 1 моль, предпочтительно от 0,001 до 1 моль и предпочтительно от 0,001 до 0,05 моль.

Как указывалось выше, не существует конкретных ограничений на способ получения твердого каталитического компонента изобретения. В принципе, можно получить твердый каталитический компонент настоящего изобретения, используя любой способ получения твердого каталитического компонента, известный в данной области техники, при условии, что циклотривератрилен и его производные формулы (I) вводятся в качестве внутреннего донора электронов до, во время или после образования твердого каталитического компонента.

В некоторых вариантах осуществления, твердый каталитический компонент может быть получен способом, включающим следующие стадии:

(1) приготовление маточного раствора: галогенид магния, галогенид титана и внутреннее электронодонорное соединение смешивают и оставляют реагировать при 0-90 °С в течение 0,5-5 ч для получения маточного раствора;

(2) приготовление маточного раствора, смешанного с тонкодисперсным носителем: при 0-90 °С маточный раствор со стадии (1) и тонкодисперсный носитель смешивают и перемешивают в течение 0,5-3 ч для получения маточного раствора, смешанного с тонкодисперсным носителем;

(3) формообразование распылением: маточный раствор, смешанный с тонкодисперсным носителем, сушат распылением для получения твердого каталитического компонента,

при этом содержание тонкодисперсного носителя в маточном растворе, смешанном с тонкодисперсным носителем, варьирует в диапазоне 3-50% масс., и предпочтительно 10-30% масс.

В других вариантах осуществления твердый каталитический компонент может быть получен способом, включающим следующие стадии:

1) растворение галогенида магния в системе растворителей, содержащей органическое эпоксисоединение, фосфорорганическое соединение, органический спирт и внутренний донор электронов a, с образованием гомогенного раствора;

2) контактирование и взаимодействие указанного выше раствора с соединением титана и органическим силоксаном при низкой температуре, с твердыми частицами, содержащими магний, титан, галоген и алкоксигруппу, затем постепенное осаждение в процессе постепенного повышения температуры;

3) удаление жидкости из реакционной смеси и промывание оставшихся твердых веществ (например, инертным растворителем) с получением твердого каталитического компонента.

В других вариантах осуществления твердый каталитический компонент может быть получен способом, включающим следующие стадии:

1) контактирование и реакция галогенида магния со спиртовым соединением и внутренним электронодонорным соединением в присутствии инертного растворителя;

2) добавление к ним кремнийорганического соединения и предоставление им возможности вступить в контакт и реагировать;

3) контактирование и реакция системы со стадии 2) с соединением титана; и

4) удаление жидкости из реакционной смеси и промывание оставшихся твердых веществ с получением твердого каталитического компонента.

В других вариантах осуществления твердый каталитический компонент может быть получен способом, включающим следующие стадии:

1) диспергирование спиртового аддукта галогенида магния в инертном растворителе с получением суспензии;

2) контактирование и реакция суспензии с алюмоорганическим соединением и внутренним электронодонорным соединением, затем удаление жидкости из реакционной смеси и промывание оставшихся твердых веществ;

3) контактирование и реакция твердых веществ со стадии 2) с соединением титана в присутствии инертного растворителя, затем удаление жидкости из реакционной смеси и промывание оставшихся твердых веществ с получением твердого каталитического компонента.

Более подробное описание этого способа можно найти в CN 102807638A, полное описание которого включено в настоящий документ посредством ссылки.

В других вариантах осуществления твердый каталитический компонент может быть получен способом, включающим следующие стадии:

1) диспергирование соединения алкоксимагния в инертном растворителе с получением суспензии;

2) контактирование и реакция суспензии с соединением титана, затем удаление жидкости из реакционной смеси и промывание оставшихся твердых веществ;

3) контактирование и реакция осажденных веществ со стадии 2) с соединением титана и внутренним электронодонорным соединением в присутствии инертного растворителя, затем удаление жидкости из реакционной смеси и промывание оставшихся твердых веществ с получением твердого каталитического компонента.

Описанные выше способы сами по себе известны, за исключением того, что циклотривератрилен и его производные дополнительно или альтернативно используют в качестве внутреннего донора электронов/внутреннего донора электронов а. Другие реагенты, участвующие в этих способах, являются такими, как описано выше. Как правило, циклотривератрилен и его производные могут быть включены в твердый каталитический компонент до, во время или после образования частиц твердого каталитического компонента, и предпочтительно до или во время образования частиц твердого каталитического компонента.

В некоторых конкретных вариантах осуществления твердый каталитический компонент может быть получен способом, включающим следующие стадии:

1) диспергирование соединения алкоксимагния в инертном растворителе с получением суспензии;

2) контактирование и реакция суспензии с соединением титана и циклотривератриленом и его производными, затем удаление жидкости из реакционной смеси и промывание оставшихся твердых веществ;

3) контактирование и реакция смеси со стадии 2) с соединением титана, необязательно в присутствии инертного растворителя, затем удаление жидкости из реакционной смеси и промывание оставшихся твердых веществ с получением твердого каталитического компонента.

В других конкретных вариантах осуществления твердый каталитический компонент может быть получен способом, включающим следующие стадии:

1) диспергирование соединения алкоксимагния в инертном растворителе с получением суспензии;

2) контактирование и реакция суспензии с соединением титана, затем удаление жидкости из реакционной смеси и промывание оставшихся твердых веществ;

3) контактирование и реакция смеси со стадии 2) с соединением титана и циклотривератриленом и его производными, необязательно в присутствии инертного растворителя, затем удаление жидкости из реакционной смеси и промывание оставшихся твердых веществ с получением твердого каталитического компонента.

В других конкретных вариантах осуществления твердый каталитический компонент может быть получен способом, включающим следующие стадии:

(1) приготовление маточного раствора: галогенид магния, галогенид титана и внутренний донор электронов a и внутренний донор электронов b смешивают и оставляют реагировать при температуре 0-90 °С в течение 0,5-5 ч для получения маточного раствора;

(2) приготовление маточного раствора, смешанного с тонкодисперсным носителем: маточный раствор со стадии (1) и тонкодисперсный носитель смешивают и перемешивают при температуре 0-90 °С в течение 0,5-3 ч для получения маточного раствора, смешанного с тонкодисперсным носителем; при этом содержание тонкодисперсного носителя в маточном растворе, смешанном с тонкодисперсным носителем, предпочтительно варьирует в диапазоне 3-50% масс., и более предпочтительно 10-30% масс.; и

(3) формообразование распылением: маточный раствор, смешанный с тонкодисперсным носителем, сушат распылением для получения твердого каталитического компонента.

В другом подаспекте второго аспекта настоящего изобретения предлагается катализатор полимеризации олефинов, содержащий продукт реакции:

1) описанного выше твердого каталитического компонента изобретения;

2) сокатализатора, например, алюмоорганического соединения, такого как соединение алкилалюминия; и

3) необязательного внешнего электронодонорного компонента.

Что касается данного подаспекта, в некоторых вариантах осуществления необязательный внешний электронодонорный компонент может содержать любое из соединений, известных в данной области, для использования в качестве внешнего донора электронов в каталитической системе полимеризации олефинов, например, органические силаны, и/или же содержать по меньшей мере одно из описанного выше циклотривератрилена и его производных.

В данном подаспекте не существует строгих ограничений для сокатализатора, и любые сокатализаторы из известных в данной области могут использоваться в качестве сокатализатора для каталитических систем полимеризации олефинов. В некоторых вариантах осуществления сокатализатор представляет собой алюмоорганическое соединение общей формулы AlR3aX3bHc, где R3 представляет собой C1-C20 гидрокарбил; X3 представляет собой атом галогена, предпочтительно Cl, Br или I; каждый a, b и c является числом от 0 до 3, и a+b+c=3. Примеры алюмоорганического соединения включают Al(CH3)3, Al(CH2CH3)3, Al(i-Bu)3, Al[(CH2)5CH3]3, AlH(CH2CH3)2, AlCl(CH2CH3)2, AlH(i-Bu)2, AlCl1.5(CH2CH3)1.5, AlCl(CH2CH3)2 и AlCl2(CH2CH3). Предпочтительно, сокатализатор представляет собой триалкилалюминий, например, триметилалюминий, триэтилалюминий, триизобутилалюминий, три-н-гексилалюминий, три-н-октилалюминий или тому подобное.

В некоторых предпочтительных вариантах осуществления молярное отношение алюминия в алюмоорганическом соединении к титану в твердом каталитическом компоненте варьирует в диапазоне от 5:1 до 500:1, и предпочтительно от 20:1 до 200:1.

В другом подаспекте второго аспекта настоящего изобретения предлагается катализатор полимеризации олефинов, содержащий продукт реакции:

1) твердого каталитического компонента, содержащего магний, титан, галоген и необязательное внутреннее электронодонорное соединение;

2) сокатализатора, например, алюмоорганического соединения; и

3) внешнего электронодонорного соединения;

где внешнее электронодонорное соединение содержит по меньшей мере одно из описанных выше циклотривератрилена и его производных.

В соответствии с данным подаспектом твердый каталитический компонент, содержащий магний, титан, галоген и необязательное внутреннее электронодонорное соединение, может быть любым из твердых каталитических компонентов типа Циглера-Натта для полимеризации олефинов, известных в данной области.

В некоторых вариантах осуществления твердый каталитический компонент содержит соединение титана, имеющее по меньшей мере одну связь Ti-галоген, нанесенное на галогенид магния. Предпочтительно соединение титана выбрано из группы, состоящей из тригалогенидов титана и соединений общей формулы Ti(OR2)nX24-n, где R2 представляет собой C1-C8 гидрокарбил, предпочтительно C1-C8 алкил; Х2 представляет собой Cl, Br или I; и 0≤n<4; предпочтительно соединение титана представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из TiCl3, TiCl4, TiBr4, Ti(OC2H5)Cl3, Ti(OC2H5)2Cl2 и Ti(OC2H5)3Cl.

Сокатализатор является таким, как описано выше.

В дополнение к циклотривератрилену и его производным, внешний электронодонорный компонент может дополнительно содержать любое из соединений, известных в данной области, подходящих для использования в качестве внешнего донора электронов для каталитических систем полимеризации олефинов, например, органический силан. Это входит в объем настоящего изобретения.

Что касается данного твердого каталитического компонента, содержание необязательного внутреннего электронодонорного соединения находится в диапазоне 0-1 моль в расчете на один моль магния.

Что касается данного подаспекта, молярное отношение алюминия в сокатализаторе, такого как алюмоорганическое соединение, к титану в твердом каталитическом компоненте варьирует в диапазоне от 5:1 до 500:1, и предпочтительно от 20:1 до 200:1.

Что касается данного подаспекта, молярное отношение внешнего электронодонорного соединения к титану в твердом каталитическом компоненте варьирует в диапазоне от 0,05:1 до 50:1.

В соответствии с данным подаспектом в некоторых вариантах осуществления, каталитическая система содержит продукт реакции:

1) твердого каталитического компонента, содержащего продукт реакции: спиртового аддукта галогенида магния, соединения титана, необязательного внутреннего электронодонорного соединения и необязательного второго алюмоорганического соединения, которое имеет общую формулу AlR3aX3bHc, где R3 представляет собой C1-C14 гидрокарбил; X3 представляет собой атом галогена, предпочтительно Cl, Br или I; каждый a, b и c является числом от 0 до 3, и a+b+c=3;