Твердый титановый компонент катализатора, катализатор полимеризации олефинов и способ полимеризации олефинов - RU2443715C1

Код документа: RU2443715C1

Чертежи

Описание

Область техники

Изобретение относится к твердому титановому компоненту катализатора, который преимущественно используется для полимеризации олефинов, предпочтительно для полимеризации α-олефинов. Изобретение также относится к катализатору полимеризации олефинов, содержащему твердый титановый компонент катализатора. Изобретение относится также к способу полимеризации олефинов, использующему катализатор полимеризации олефинов.

Предпосылки создания изобретения

Известны катализаторы, используемые для производства олефиновых полимеров, таких как гомополимер этилена или α-олефина и сополимер этилен/α-олефин, содержащие соединение титана, нанесенное на галогенид магния в активном состоянии (термин «полимеризация» здесь и далее включает в себя и термин «сополимеризация»).

В качестве таких катализаторов полимеризации олефинов широко известны катализаторы, содержащие четыреххлористый титан или треххлористый титан, называемые катализаторами Циглера-Натта, и катализаторы, включающие твердый титановый компонент катализатора, состоящий из магния, титана, галогена и донора электронов, и металлорганическое соединение.

Последние катализаторы проявляют высокую активность не только при полимеризации этилена, но также и при полимеризации α-олефинов, таких как пропилен и 1-бутен. Кроме того, полученные α-олефиновые полимеры обладают высокой стереорегулярностью.

В Japanese Patent Laid-Open Publication №63310/1982 (патентный документ 1) сообщается, что среди таких катализаторов катализатор, использующий твердый титановый компонент катализатора, в котором донор электронов, выбранный из сложных эфиров карбоновых кислот (например, сложный эфир фталевой кислоты), является нанесенным, алкилалюминиевое соединение в качестве сокатализатора и соединение кремния, имеющее по крайней мере одну группу Si-OR (где R представляет углеводородную группу), проявляет исключительную полимеризационную активность и стереоспецифичность.

Полимеры, полученные с использованием указанных выше катализаторов, часто имеют узкое молекулярно-весовое распределение по сравнению с полимерами, полученными с помощью катализатора Циглера-Натта. Известно, что полимеры, имеющие узкое молекулярно-весовое распределение, проявляют тенденцию иметь «низкую текучесть расплава», «низкое натяжение расплава», «низкую пластичность», «низкую жесткость» и т.д. С другой стороны, с целью увеличения продуктивности и снижения цены разработаны различные высокоскоростные формовочные технологии, такие как техника скоростной протяжки, имеющая целью увеличение производительности. Если такие, указанные выше полимеры, имеющие узкое молекулярно-весовое распределение, предназначены для скоростной протяжки, то становятся заметными сужение и битье пленки из-за недостаточного натяжения расплава, что снижает производительность. Поэтому на рынке требуются полимеры, имеющие высокое натяжение расплава.

Для решения этой проблемы было разработано большое число методов, например, для расширения молекулярно-весового распределения полимера разработан способ получения полимеров с различными молекулярными весами путем многоступенчатой полимеризации (Выложенная патентная заявка Японии №170843/1993 (патентный документ 2), разработан катализатор, содержащий множество типов электронодоноров (Выложенная патентная заявка Японии №7703/1991 (патентный документ 3), и катализатор, использующий сложный эфир янтарной кислоты, имеющий асимметричный углерод в качестве электронодонора и содержащийся в твердом титановом компоненте катализатора (Международная публикация №01/057099 (патентный документ 4), Международная публикация №00/63261 (патентный документ 5), Международная публикация №02/30998 (патентный документ 6)).

С другой стороны, в Выложенной патентной заявке Японии №114811/2001 (патентный документ 7) и Выложенной патентной заявке Японии №40918/2003 (патентный документ 8) описывается твердый компонент катализатора полимеризации олефина(ов), полученный путем контактирования соединения титана, соединения магния и электронодонорного соединения, и катализатор полимеризации олефина(ов), содержащий этот компонент катализатора. В изобретении, описанном в патентном документе 7, в качестве электронодонорного соединения используется сложный эфир 1,2-циклогексендикарбоновой кислоты, имеющий чистоту транс изомера не менее 80%, а в изобретении, описанном в патентном документе 8, используется диэфир 1,2-циклогексендикарбоновой кислоты. В качестве примера такого диэфира 1,2-циклогексендикарбоновой кислоты приводится только диэфир 1-циклогексендикарбоновой кислоты, где алкоксикарбонильная группа присоединена в первом и втором положениях циклогексенового кольца 1-циклогексена (абзацы с "0021" по "0024" и рабочие примеры). Однако, в патентных документах 7 и 8 не указано молекулярно-весовое распределение олефинового полимера.

Заявитель в Международной публикации №2006/077945 указал, что твердый титановый компонент катализатора, содержащий в качестве электронодонорного компонента специфическое соединение циклического сложного эфира, дает возможность получить олефиновый полимер, имеющий исключительно широкое молекулярно-весовое распределение (патентный документ 9).

Патентный документ 1: Выложенная патентная заявка Японии №633/1982

Патентный документ 2: Выложенная патентная заявка Японии №170843/1993

Патентный документ 3: Выложенная патентная заявка Японии №7703/1991

Патентный документ 4: Международная публикация №01/057099

Патентный документ 5: Международная публикация №00/63261

Патентный документ 6: Международная публикация №02/30998

Патентный документ 7: Выложенная патентная заявка Японии №114811/2001

Патентный документ 8: Выложенная патентная заявка Японии №40918/2003

Патентный документ 9: Международная публикация №2006/077945

Раскрытие изобретения

Проблема, решаемая описываемым изобретением

Исследования, проведенные авторами настоящего изобретения, показали, что катализаторы, описанные в патентных документах с 1 по 8, являются недостаточно эффективными с точки зрения расширения молекулярно-весового распределения олефинового полимера или они представляют собой катализаторы, расширяющие молекулярно-весовое распределение за счет увеличения веса низкомолекулярного компонента. С другой стороны, оценка на рынке показала, что эти катализаторы нельзя назвать удовлетворительными в отношении улучшения натяжения расплава получаемого олефинового полимера, вследствие чего с точки зрения снижения цены на рынке остается необходимость в разработке катализатора, с помощью которого можно получать простым способом олефиновый полимер, имеющий широкое молекулярно-весовое распределение.

Описанное в патентном документе 9 соединение циклического сложного эфира, содержащееся в твердом титановом компоненте катализатора, является более дорогим, чем электронодоноры, содержащиеся в обычных твердых титановых компонентах катализатора. По этой причине описанный в патентном документе 9 твердый титановый компонент катализатора имеет высокую себестоимость и, несмотря на то что он проявляет высокую эффективность с точки зрения расширения молекулярно-весового распределения, необходимо снижение его себестоимости.

В соответствии с этим объектом настоящего изобретения является компонент катализатора и катализатор, с помощью которого можно просто и легко получать олефиновый полимер, имеющий широкое молекулярно-весовое распределение, обладающий высокой стереоспецифичностью, высоким натяжением расплава, и пригодный для высокоскоростной протяжки и высокоскоростного формования и литья под давлением.

Средства для решения указанной проблемы

Авторы настоящего изобретения провели серьезные исследования и в результате установили, что в случае использования твердого титанового компонента катализатора, содержащего несколько типов специфических циклических сложноэфирных соединений, имеющих несколько сложноэфирных групп карбоновых кислот,

(1) можно получить олефиновый полимер, имеющий широкое молекулярно-весовое распределение, и

(2) донор электронов действует как агент, контролирующий стереорегулярность, и можно достичь улучшения контроля стереорегулярности, что не наблюдается в случае использования единичного сложноэфирного соединения. Так авторы настоящего изобретения осуществили нестоящее изобретение. Ни в одном из патентных документов 7 и 8 не описано и не предполагается циклическое сложноэфирное соединение (а), представленное следующей формулой (1) и имеющее заместитель R.

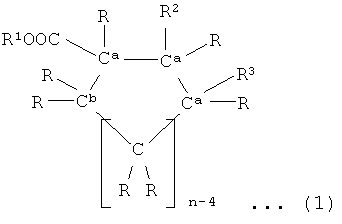

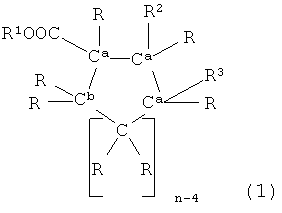

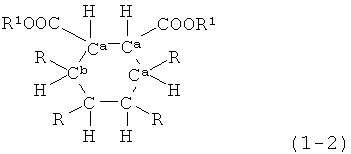

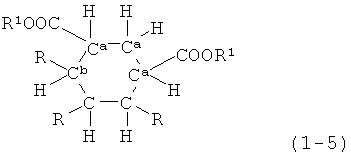

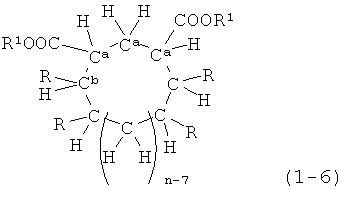

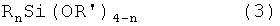

Твердый титановый компонент катализатора (I) включает титан, магний, галоген, циклическое сложноэфирное соединение (а), представленное следующей формулой (1), и циклическое сложноэфирное соединение (b), представленное следующей формулой (2).

В формуле (1) n представляет целое число от 5 до 10.

R2 и R3 каждый независимо представляет COOR1 или R и по крайней мере один из R2 и R3 представляет COOR1.

Одинарная связь (за исключением связи Ca-Ca и связи Ca-Cb в случае, когда R3 представляет R) в циклическом скелете может быть заменена двойной связью.

R1 каждый независимо представляет моновалентную углеводородную группу, содержащую от 1 до 20 атомов углерода.

Среди множества R каждый независимо представляет атом или группу, выбранные из атома водорода и углеводородной группы, содержащей от 1 до 20 атомов углерода, и они могут быть связаны друг с другом с образованием кольца, где по крайней мере один R не может быть водородом.

В кольцевой структуре, образованной связыванием нескольких R друг с другом, может содержаться двойная связь, и когда в кольцевом скелете содержатся два или более Ca, каждый из которых связан с COOR1, число атомов углерода для образования кольца составляет от 5 до 10.

В формуле (2) n представляет целое число от 5 до 10.

R4 и R5 каждый независимо представляет COOR1 или атом водорода, по крайней мере один из R4 и R5 представляет COOR1, R1 каждый независимо представляет моновалентную углеводородную группу, содержащую от 1 до 20 атомов углерода, и одинарная связь (за исключением связи Ca-Ca) в циклическом скелете может быть заменена двойной связью.

В формуле (1) все связи между атомами углерода в циклическом скелете преимущественно являются одинарными связями.

В формуле (1) n преимущественно равно 6.

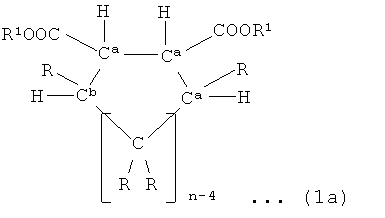

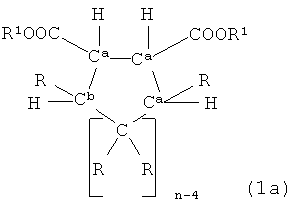

Циклическое сложноэфирное соединение (а) преимущественно является соединением, представленным следующей формулой (1а).

В формуле (1a) n представляет целое число от 5 до 10.

Одинарная связь (за исключением связи Ca-Ca и связи Ca-Cb) в циклическом скелете может быть заменена двойной связью.

R1 каждый независимо представляет моновалентную углеводородную группу, содержащую от 1 до 20 атомов углерода.

Среди множества R каждый независимо представляет атом или группу, выбранные из атома водорода и углеводородной группы, содержащей от 1 до 20 атомов углерода, и они могут быть связаны друг с другом с образованием кольца, где по крайней мере один R не может быть водородом.

В кольцевой структуре, образованной связыванием нескольких R друг с другом, может содержаться двойная связь и когда в кольцевом скелете содержатся два или более Ca, каждый из которых связан с COOR1, число атомов углерода для образования кольца составляет от 5 до 10.

В формуле (2) все связи между атомами углерода в циклическом скелете преимущественно являются одинарными связями.

В формуле (2) n преимущественно равно 6.

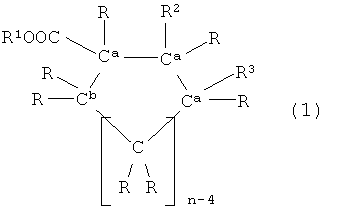

Циклическое сложноэфирное соединение (b) преимущественно является соединением, представленным следующей формулой (2а).

В формуле (2а) n представляет целое число от 5 до 10.

R1 каждый независимо представляет моновалентную углеводородную группу, содержащую от 1 до 20 атомов углерода. Одинарная связь (за исключением связи Ca-Caи связи Ca-Cb) в циклическом скелете может быть заменена двойной связью.

Катализатор полимеризации олефинов настоящего изобретения включает: указанный выше твердый титановый компонент катализатора (I) и металлорганический компонент катализатора (II), содержащий металл, выбранный из 1, 2 и 3 группы периодической таблицы.

Катализатор полимеризации олефинов настоящего изобретения может далее включать донор электронов (III).

Способ получения олефинового полимера в соответствии с настоящим изобретением включает полимеризацию олефина в присутствии указанного выше катализатора полимеризации олефинов.

Цель изобретения

Твердый титановый компонент катализатора, катализатор полимеризации олефинов и способ получения олефинового полимера в соответствии с настоящим изобретением пригодны для получения олефинового полимера, имеющего широкое молекулярно-весовое распределение, с высокой активностью.

В случае использования твердого титанового компонента катализатора, катализатора полимеризации олефинов и способа получения олефинового полимера в соответствии с настоящим изобретением возможно получение олефинового полимера не только с исключительными формовочными свойствами, такими как растяжимость и пластичность при высокоскоростной обработке, но и жесткостью.

Циклическое сложноэфирное соединение (а) часто является более дорогим соединением, чем электронодонорные соединения, содержащиеся в обычных твердых титановых компонентах катализатора. С другой стороны, циклическое сложноэфирное соединение (b) зачастую является соединением, имеющим цену не более чем 1/10 от цены циклического сложноэфирного соединения (а). В этом отношении твердый титановый компонент катализатора настоящего изобретения способен обеспечивать широкое молекулярно-весовое распределение при снижении себестомости за счет уменьшения содержания циклического сложноэфирного соединения (а).

Далее, в случае использования твердого титанового компонента катализатора, содержащего несколько типов специфических циклических сложноэфирных соединений, имеющих несколько сложноэфирных групп карбоновых кислот, донор электронов действует как агент, контролирующий стереорегулярность, и можно достичь улучшения контроля стереорегулярности, что не наблюдается в случае использования единичного сложноэфирного соединения.

Краткое описание рисунка

Фиг.1 представляет собой график, показывающий взаимосвязь между соотношением добавленного DMCHIBU и величиной Mw/Mn.

Лучший вариант осуществления изобретения

Далее следует детальное описание твердого титанового компонента катализатора (I), катализатора полимеризации олефинов и способ получения олефинового полимера в соответствии с настоящим изобретением.

Твердый титановый компонент катализатора (I)

Твердый титановый компонент катализатора (I) настоящего изобретения включает титан, магний, галоид, циклическое сложноэфирное соединение (а) и циклическое сложноэфирное соединение (b).

Циклическое сложноэфирное соединение (а)

Циклическое сложноэфирное соединение (а) имеет несколько сложноэфирных групп карбоновых кислот и представлено следующей формулой (1)

В формуле (1) n представляет целое число от 5 до 10, предпочтительно целое число от 5 до 7, особенно предпочтительно 6.

Ca и Cb каждый представляют атом углерода.

R2 и R3 каждый независимо представляют COOR1 или R и по крайней мере один из R2 и R3 представляет COOR1.

Хотя все связи между атомами углерода в циклическом скелете преимущественно являются одинарными связями, любая одна одинарная связь, другая нежели связь Ca-Ca и связь Ca-Cb в случае, когда R3представляет R в циклическом скелете, может быть заменена двойной связью.

Из множества R1 каждый независимо представляют моновалентную углеводородную группу, содержащую от 1 до 20 атомов углерода, предпочтительно от 1 до 10 атомов углерода, более предпочтительно от 2 до 8 атомов углерода, еще более предпочтительно от 4 до 8 атомов углерода, наиболее предпочтительно от 4 до 6 атомов углерода. Примеры углеводородных групп включают этильную группу, н-пропильную группу, изопропильную группу, н-бутильную группу, изобутильную группу, гексильную группу, гептильную группу, октильную группу, 2-этилгексильную группу, децильную группу, додецильную группу, тетрадецильную группу, гексадецильную группу, октадецильную группу и эйкозильную группу. Из них н-бутильная группа, изобутильная группа, гексильная группа и октильная группа являются предпочтительными, н-бутильная группа и изобутильная группа являются более предпочтительными, как пригодные для получения олефинового полимера, имеющего широкое молекулярно-весовое распределение.

Среди множества R каждый независимо представляет атом или группу, выбранные из атома водорода, углеводородной группы, содержащей от 1 до 20 атомов углерода, атома галоида, азотсодержащей группы, кислородсодержащей группы, фосфорсодержащей группы, галоидсодержащей группы и кремнийсодержащей группы, но по крайней мере один R не может быть водородом.

Из вышеуказанных групп, других, нежели атом водорода, углеводородные группы, содержащие от 1 до 20 атомов углерода, являются предпочтительными. Примеры углеводородных групп, содержащих от 1 до 20 атомов углерода, включают алифатические углеводородные группы, алициклические углеводородные группы и ароматические углеводородные группы, такие как метильная группа, этильная группа, н-пропильная группа, изопропильная группа, н-бутильная группа, изобутильная группа, втор-бутильная группа, н-пентильная группа, циклопентильная группа, н-гексильная группа, циклогексильная группа, винильная группа, фенильная группа и октильная группа. Конечно, алифатические углеводородные группы являются предпочтительными и особенно предпочтительными являются метильная группа, этильная группа, н-пропильная группа, изопропильная группа, н-бутильная группа, изобутильная группа, втор-бутильная группа. Несколько R могут быть связаны друг с другом с образованием кольца и в кольцевой структуре, образованной связыванием нескольких R друг с другом, может содержаться двойная связь. Когда в кольцевом скелете содержатся два или более Ca, каждый из которых связан с COOR1, число атомов углерода для образования кольцевого скелета составляет от 5 до 10.

Примеры кольцевых структур включают структуру норборнана и структуру тетрациклододецена.

Несколько R могут представлять собой группы, содержащие карбонильную структуру, такие как группа сложного эфира карбоновой кислоты, алкоксигруппа, силоксигруппа, альдегидная группа и ацетильная группа, и их заместители предпочтительно содержат одну или более углеводородных групп.

Примеры таких циклических сложноэфирных соединений (а) включают следующие, описанные в Международной публикации №2006/077945 (патентный документ 9), соединения:

диэтил 3-метилциклогексан-1,2-дикарбоксилат,

ди-н-пропил 3-метилциклогексан-1,2-дикарбоксилат,

диизопропил 3-метилциклогексан-1,2-дикарбоксилат,

ди-н-бутил 3-метилциклогексан-1,2-дикарбоксилат,

диизобутил 3-метилциклогексан-1,2-дикарбоксилат,

дигексил 3-метилциклогексан-1,2-дикарбоксилат,

дигептил 3-метилциклогексан-1,2-дикарбоксилат,

диоктил 3-метилциклогексан-1,2-дикарбоксилат,

ди-2-этилгексил 3-метилциклогексан-1,2-дикарбоксилат,

дидецил 3-метилциклогексан-1,2-дикарбоксилат,

диэтил 4-метилциклогексан-1,3-дикарбоксилат,

диизобутил 4-метилциклогексан-1,3-дикарбоксилат,

диэтил 4-метилциклогексан-1,2-дикарбоксилат,

ди-н-пропил 4-метилциклогексан-1,2-дикарбоксилат,

диизопропил 4-метилциклогексан-1,2-дикарбоксилат,

ди-н-бутил 4-метилциклогексан-1,2-дикарбоксилат,

диизобутил 4-метилциклогексан-1,2-дикарбоксилат,

дигексил 4-метилциклогексан-1,2-дикарбоксилат,

дигептил 4-метилциклогексан-1,2-дикарбоксилат,

диоктил 4-метилциклогексан-1,2-дикарбоксилат,

ди-2-этилгексил 4-метилциклогексан-1,2-дикарбоксилат,

дидецил 4-метилциклогексан-1,2-дикарбоксилат,

диэтил 5-метилциклогексан-1,3-дикарбоксилат,

диизобутил 5-метилциклогексан-1,3-дикарбоксилат,

диэтил 3,4-диметилциклогексан-1,2-дикарбоксилат,

ди-н-пропил 3,4-диметилциклогексан-1,2-дикарбоксилат,

диизопропил 3,4-диметилциклогексан-1,2-дикарбоксилат,

ди-н-бутил 3,4-диметилциклогексан-1,2-дикарбоксилат,

диизобутил 3,4-диметилциклогексан-1,2-дикарбоксилат,

дигексил 3,4-диметилциклогексан-1,2-дикарбоксилат,

дигептил 3,4-диметилциклогексан-1,2-дикарбоксилат,

диоктил 3,4-диметилциклогексан-1,2-дикарбоксилат,

ди-2-этилгексил 3,4-диметилциклогексан-1,2-дикарбоксилат,

дидецил 3,4-диметилциклогексан-1,2-дикарбоксилат,

диэтил 3,6-диметилциклогексан-1,2-дикарбоксилат,

ди-н-пропил 3,6-диметилциклогексан-1,2-дикарбоксилат,

диизопропил 3,6-диметилциклогексан-1,2-дикарбоксилат,

ди-н-бутил 3,6-диметилциклогексан-1,2-дикарбоксилат,

диизобутил 3,6-диметилциклогексан-1,2-дикарбоксилат,

дигексил 3,6-диметилциклогексан-1,2-дикарбоксилат,

дигептил 3,6-диметилциклогексан-1,2-дикарбоксилат,

диоктил 3,6-диметилциклогексан-1,2-дикарбоксилат,

ди-2-этилгексил 3,6-диметилциклогексан-1,2-дикарбоксилат,

дидецил 3,6-диметилциклогексан-1,2-дикарбоксилат,

диэтил 3,6-дифенилциклогексан-1,2-дикарбоксилат,

ди-н-пропил 3,6-дифенилциклогексан-1,2-дикарбоксилат,

диизопропил 3,6-дифенилциклогексан-1,2-дикарбоксилат,

ди-н-бутил 3,6-дифенилциклогексан-1,2-дикарбоксилат,

диизобутил 3,6-дифенилциклогексан-1,2-дикарбоксилат,

дигексил 3,6-дифенилциклогексан-1,2-дикарбоксилат,

диоктил 3,6-дифенилциклогексан-1,2-дикарбоксилат,

дидецил 3,6-дифенилциклогексан-1,2-дикарбоксилат,

диэтил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

ди-н-пропил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

диизопропил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

ди-н-бутил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

диизобутил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

дигексил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

дигептил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

диоктил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

ди-2-этилгексил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

дидецил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

диэтил 3-метил-6-н-пропилциклогексан-1,2-дикарбоксилат,

ди-н-пропил 3-метил-6-н-пропилциклогексан-1,2-дикарбоксилат,

диизопропил 3-метил-6-н-пропилциклогексан-1,2-дикарбоксилат,

ди-н-бутил 3-метил-6-н-пропилциклогексан-1,2-дикарбоксилат,

диизобутил 3-метил-6-н-пропилциклогексан-1,2-дикарбоксилат,

дигексил 3-метил-6-н-пропилциклогексан-1,2-дикарбоксилат,

дигептил 3-метил-6-н-пропилциклогексан-1,2-дикарбоксилат,

диоктил 3-метил-6-н-пропилциклогексан-1,2-дикарбоксилат,

ди-2-этилгексил 3-метил-6-н-пропилциклогексан-1,2-дикарбоксилат,

дидецил 3-метил-6-н-пропилциклогексан-1,2-дикарбоксилат,

диэтил 3-гексилциклогексан-1,2-дикарбоксилат,

диизобутил 3-гексилциклогексан-1,2-дикарбоксилат,

диэтил 3,6-дигексилциклогексан-1,2-дикарбоксилат,

диизобутил 3-гексил-6-пентилциклогексан-1,2-дикарбоксилат,

диэтил 3-метилциклопентан-1,2-дикарбоксилат,

диизобутил 3-метилциклопентан-1,2-дикарбоксилат,

дигептил 3-метилциклоциклопентан-1,2-дикарбоксилат,

дидецил 3-метилциклоциклопентан-1,2-дикарбоксилат,

диэтил 4-метилциклоциклопентан-1,3-дикарбоксилат,

диизобутил 4-метилциклоциклопентан-1,3-дикарбоксилат,

диэтил 4-метилциклоциклопентан-1,2-дикарбоксилат,

диизобутил 4-метилциклоциклопентан-1,2-дикарбоксилат,

дигептил 4-метилциклопентан-1,2-дикарбоксилат,

дидецил 4-метилциклопентан-1,2-дикарбоксилат,

диэтил 5-метилциклопентан-1,3-дикарбоксилат,

диизобутил 5-метилциклопентан-1,3-дикарбоксилат,

диэтил 3,4-диметилциклопентан-1,2-дикарбоксилат,

диизобутил 3,4-диметилциклопентил-1,2-дикарбоксилат,

дигептил 3,4-диметилциклопентан-1,2-дикарбоксилат,

дидецил 3,4-диметилциклопентан-1,2-дикарбоксилат,

диэтил 3,5-диметилциклопентан-1,2-дикарбоксилат,

диизобутил 3,5-диметилциклопентан-1,2-дикарбоксилат,

дигептил 3,5-диметилциклопентан-1,2-дикарбоксилат,

дидецил 3,5-диметилциклопентан-1,2-дикарбоксилат,

диэтил 3-гексилциклопентан-1,2-дикарбоксилат,

диэтил 3,5-дигексилциклопентан-1,2-дикарбоксилат,

диизобутил 3-гексил-5-пентилциклопентан-1,2-дикарбоксилат,

диэтил 3-метил-5-н-пропилциклопентан-1,2-дикарбоксилат,

ди-н-пропил 3-метил-5-н-пропилциклопентан-1,2-дикарбоксилат,

диизопропил 3-метил-5-н-пропилциклопентан-1,2-дикарбоксилат,

ди-н-бутил 3-метил-5-н-пропилциклопентан-1,2-дикарбоксилат,

диизобутил 3-метил-5-н-пропилциклопентан-1,2-дикарбоксилат,

дигексил 3-метил-5-н-пропилциклопентан-1,2-дикарбоксилат,

диоктил 3-метил-5-н-пропилциклопентан-1,2-дикарбоксилат,

дидецил 3-метил-5-н-пропилциклопентан-1,2-дикарбоксилат,

диэтил 3-метилциклогептан-1,2-дикарбоксилат,

диизобутил 3-метилциклогептан-1,2-дикарбоксилат,

дигептил 3-метилциклогептан-1,2-дикарбоксилат,

дидецил 3-метилциклогептан-1,2-дикарбоксилат,

диэтил 4-метилциклогептан-1,3-дикарбоксилат,

диизобутил 4-метилциклогептан-1,3-дикарбоксилат,

диэтил 4-метилциклогептан-1,2-дикарбоксилат,

диизобутил 4-метилциклогептан-1,2-дикарбоксилат,

дигептил 4-метилциклогептан-1,2-дикарбоксилат,

дидецил 4-метилциклогептан-1,2-дикарбоксилат,

диэтил 5-метилциклогептан-1,3-дикарбоксилат,

диизобутил 5-метилциклогептан-1,3-дикарбоксилат,

диэтил 3,4-диметилциклогептан-1,2-дикарбоксилат,

диизобутил 3,4-диметилциклогептан-1,2-дикарбоксилат,

дигептил 3,4-диметилциклогептан-1,2-дикарбоксилат,

дидецил 3,4-диметилциклогептан-1,2-дикарбоксилат,

диэтил 3,7-диметилциклогептан-1,2-дикарбоксилат,

диизобутил 3,7-диметилциклогептан-1,2-дикарбоксилат,

дигептил 3,7-диметилциклогептан-1,2-дикарбоксилат,

дидецил 3,7-диметилциклогептан-1,2-дикарбоксилат,

диэтил 3-гексилциклогептан-1,2-дикарбоксилат,

диэтил 3,7-дигексилциклогептан-1,2-дикарбоксилат,

диизобутил 3-гексил-7-пентилциклогептан-1,2-дикарбоксилат,

диэтил 3-метил-7-н-пропилциклогептан-1,2-дикарбоксилат,

диизобутил 3-метил-7-н-пропилциклогептан-1,2-дикарбоксилат,

ди-н-бутил 3-метил-7-н-пропилциклогептан-1,2-дикарбоксилат,

диизобутил 3-метил-7-н-пропилциклогептан-1,2-дикарбоксилат,

дигексил 3-метил-7-н-пропилциклогептан-1,2-дикарбоксилат,

диоктил 3-метил-7-н-пропилциклогептан-1,2-дикарбоксилат,

дидецил 3-метил-7-н-пропилциклогептан-1,2-дикарбоксилат,

диэтил 3-метилциклооктан-1,2-дикарбоксилат,

диэтил 3-метилциклодекан-1,2-дикарбоксилат,

диизобутил 3-винилциклогексан-1,2-дикарбоксилат,

диизобутил 3,6-дифенилциклогексан-1,2-дикарбоксилат,

диэтил 3,6-дициклогексилциклогексан-1,2-дикарбоксилат,

диизобутил норборнан-2,3-дикарбоксилат,

диизобутил тетрациклододекан-2,3-дикарбоксилат,

диэтил 3,6-диметил-4-циклогексен-1,2-дикарбоксилат,

ди-н-пропил 3,6-диметил-4-циклогексен-1,2-дикарбоксилат,

диизопропил 3,6-диметил-4-циклогексен-1,2-дикарбоксилат,

ди-н-бутил 3,6-диметил-4-циклогексен-1,2-дикарбоксилат,

диизобутил 3,6-диметил-4-циклогексен-1,2-дикарбоксилат,

дигексил 3,6-диметил-4-циклогексен-1,2-дикарбоксилат,

дигептил 3,6-диметил-4-циклогексен-1,2-дикарбоксилат,

диоктил 3,6-диметил-4-циклогексен-1,2-дикарбоксилат,

ди-2-этилгексил 3,6-диметил-4-циклогексен-1,2-дикарбоксилат,

дидецил 3,6-диметил-4-циклогексен-1,2-дикарбоксилат,

диэтил 3,6-дигексил-4-циклогексен-1,2-дикарбоксилат и

диизобутил 3-гексил-6-пентил-4-циклогексен-1,2-дикарбоксилат.

Далее, в качестве предпочтительных соединений могут быть названы сложные эфиры дикарбоновых кислот и циклических диолов, соответствующие указанным выше соединениям. Предпочтительные примеры таких соединений включают:

3,6-диметилциклогексил-1,2-диацетат,

3,6-диметилциклогексил-1,2-дибутанант,

3-метил-6-пропилциклогексил-1,2-диолацетат,

3-метил-6-пропилциклогексил-1,2-бутанант,

3,6-диметилциклогексил-1,2-дибензоат,

3,6-диметилциклогексил-1,2-дитолуат,

3-метил-6-пропилциклогексил-1,2-дибензоат и

3-метил-6-пропилциклогексил-1,2-дитолуат.

В таких соединениях, имеющих структуру сложного диэфира, присутствуют изомеры, такие как цис и транс изомеры, образуемые несколькими группами COOR1 в формуле (1), и каждая структура оказывает действие, которое соответствует цели настоящего изобретения. Однако предпочтительными являются соединения с повышенным содержанием транс-изомерной формы. В случае соединений с повышенным содержанием транс-изомерной формы имеется тенденция не только к расширению молекулярно-весового распределения, но и активность и стереорегулярность также становятся выше.

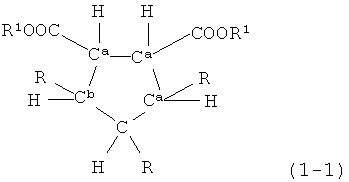

В качестве циклических сложноэфирных соединений (а) предпочтительными являются соединения, представленные следующими формулами (1-1)-(1-6).

В формулах (1-1)-(1-6) R1 и R такие же, как указано выше.

В формулах (1-1)-(1-3) одинарная связь (за исключением связи Ca-Ca и связи Ca-Cb) в циклическом скелете может быть заменена двойной связью.

В формулах (1-4)-(1-6) одинарная связь (за исключением связи Ca-Ca) в циклическом скелете может быть заменена двойной связью.

В формулах (1-3)-(1-6) n представляет целое число от 7 до 10.

В качестве циклического сложноэфирного соединения (а) особенно предпочтительным является соединение, представленное следующей формулой (1а).

В формуле (1a) n, R1 и R такие же, как указано выше (то есть они имеют те же значения, что и в формуле (1)), и одинарная связь (за исключением связи Ca-Ca и связи Ca-Cb) в циклическом скелете может быть заменена двойной связью.

Примеры соединений, представленных указанной выше формулой (1а), включают:

диизобутил 3,6-диметилциклогексан-1,2-дикарбоксилат,

ди-н-гексил 3,6-диметилциклогексан-1,2-дикарбоксилат,

ди-н-октил 3,6-диметилциклогексан-1,2-дикарбоксилат,

диизобутил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

ди-н-гексил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

ди-н-октил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

диизобутил 3-метил-6-н-пропилциклогексан-1,2-дикарбоксилат,

ди-н-гексил 3-метил-6-н-пропилциклогексан-1,2-дикарбоксилат,

ди-н-октил 3-метил-6-н-пропилциклогексан-1,2-дикарбоксилат,

диизобутил 3,6-диэтилциклогексан-1,2-дикарбоксилат,

ди-н-гексил 3,6-диэтилциклогексан-1,2-дикарбоксилат,

ди-н-октил 3,6-диэтилциклогексан-1,2-дикарбоксилат,

диизобутил 3,5 -диметилциклопентан-1,2-дикарбоксилат,

ди-н-гексил 3,5-диметилциклопентан-1,2-дикарбоксилат,

ди-н-октил 3,5-диметилциклопентан-1,2-дикарбоксилат,

диизобутил 3-метил-5-этилциклопентан-1,2-дикарбоксилат,

ди-н-гексил 3-метил-5-этилциклопентан-1,2-дикарбоксилат,

ди-н-октил 3-метил-5-этилциклопентан-1,2-дикарбоксилат,

ди-н-гексил 3-метил-5-н-пропилциклопентан-1,2-дикарбоксилат,

ди-н-октил 3-метил-5-н-пропилциклопентан-1,2-дикарбоксилат,

диизобутил 3,5-диэтилциклопентан-1,2-дикарбоксилат,

ди-н-гексил 3,5-диэтилциклопентан-1,2-дикарбоксилат,

ди-н-октил 3,5-диэтилциклопентан-1,2-дикарбоксилат,

диизобутил 3,7-диметилциклогептан-1,2-дикарбоксилат,

ди-н-гексил 3,7-диметилциклогептан-1,2-дикарбоксилат,

ди-н-октил 3,7-диметилциклогептан-1,2-дикарбоксилат,

диизобутил 3-метил-7-этилциклогептан-1,2-дикарбоксилат,

ди-н-гексил 3-метил-7-этилциклогептан-1,2-дикарбоксилат,

ди-н-октил 3-метил-7-этилциклогептан-1,2-дикарбоксилат,

ди-н-гексил 3-метил-7-н-пропилциклогептан-1,2-дикарбоксилат,

ди-н-октил 3-метил-7-н-пропилциклогептан-1,2-дикарбоксилат,

диизобутил 3,7-диэтилциклогептан-1,2-дикарбоксилат,

ди-н-гексил 3,7-диэтилциклогептан-1,2-дикарбоксилат,

ди-н-октил 3,7-диэтилциклогептан-1,2-дикарбоксилат,

диизобутил 3,7-диэтилциклогептан-1,2-дикарбоксилат.

Из вышеуказанных соединений более предпочтительными являются:

диизобутил 3,6-диметилциклогексан-1,2-дикарбоксилат,

ди-н-гексил 3,6-диметилциклогексан-1,2-дикарбоксилат,

ди-н-октил 3,6-диметилциклогексан-1,2-дикарбоксилат,

диизобутил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

ди-н-гексил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

ди-н-октил 3-метил-6-этилциклогексан-1,2-дикарбоксилат,

диизобутил 3-метил-6-н-пропилциклогексан-1,2-дикарбоксилат,

ди-н-гексил 3-метил-6-н-пропилциклогексан-1,2-дикарбоксилат,

ди-н-октил 3-метил-6-н-пропилциклогексан-1,2-дикарбоксилат,

диизобутил 3,6-диэтилциклогексан-1,2-дикарбоксилат,

ди-н-гексил 3,6-диэтилциклогексан-1,2-дикарбоксилат и

ди-н-октил 3,6-диэтилциклогексан-1,2-дикарбоксилат.

Хотя эти соединения могут быть получены по реакции Дильса-Альдера, используемые в качестве сырья полиеновые соединения являются относительно дорогими и поэтому себестоимость указанных выше соединений немного выше, чем себестоимость обычных электронодонорных соединений.

В таких циклических сложноэфирных соединениях (а), имеющих структуру сложного диэфира, присутствуют изомеры в форме цис и транс изомеров и любая структура оказывает действие, которое соответствует цели настоящего изобретения. Однако предпочтительными являются соединения с повышенным содержанием транс-изомерной формы. В случае соединений с повышенным содержанием транс-изомерной формы имеется тенденция не только к расширению молекулярно-весового распределения получаемого полимера, но и активность и стереорегулярность полимера также становятся выше. Доля транс формы в общем содержании цис и транс форм составляет преимущественно не менее 51%. Предпочтительно нижний предел составляет более 55%, более предпочтительно 60% и еще более предпочтительно 65%. Верхний предел составляет предпочтительно 100%, более предпочтительно 90%, еще более предпочтительно 85% и особенно предпочтительно 79%.

Циклическое сложноэфирное соединение (b)

Циклическое сложноэфирное соединение (b) имеет несколько сложноэфирных групп карбоновых кислот и представлено следующей формулой (2)

В формуле (2) n представляет целое число от 5 до 10, предпочтительно целое число от 5 до 7, особенно предпочтительно 6.

Ca и Cb каждый представляют атом углерода.

Хотя все связи между атомами углерода в циклическом скелете преимущественно являются одинарными связями, любая одна одинарная связь, другая нежели связь Ca-Ca и связь Ca-Cb в случае, когда R5представляет атом водорода в циклическом скелете, может быть заменена двойной связью.

R4 и R5 каждый независимо представляют COOR1 или атом водорода по крайней мере один из R4 и R5 представляет COOR1 и R1 каждый независимо представляет моновалентную углеводородную группу с 1-20 атомами углерода.

Из множества R1 каждый независимо представляют моновалентную углеводородную группу, содержащую от 1 до 20 атомов углерода, предпочтительно от 1 до 10 атомов углерода, более предпочтительно от 2 до 8 атомов углерода, еще более предпочтительно от 4 до 8 атомов углерода, наиболее предпочтительно от 4 до 6 атомов углерода. Примеры углеводородных групп включают этильную группу, н-пропильную группу, изопропильную группу, н-бутильную группу, изобутильную группу, гексильную группу, гептильную группу, октильную группу, 2-этилгексильную группу, децильную группу, додецильную группу, тетрадецильную группу, гексадецильную группу, октадецильную группу и эйкозильную группу. Из них н-бутильная группа, изобутильная группа, гексильная группа и октильная группа являются предпочтительными, н-бутильная группа и изобутильная группа являются более предпочтительными, как пригодные для получения олефинового полимера, имеющего широкое молекулярно-весовое распределение.

Примеры таких циклических сложноэфирных соединений (b) включают:

диметилциклогексан-1,2-дикарбоксилат,

диэтил циклогексан-1,2-дикарбоксилат,

ди-н-пропил циклогексан-1,2-дикарбоксилат,

диизопропил циклогексан-1,2-дикарбоксилат,

ди-н-бутил циклогексан-1,2-дикарбоксилат,

диизобутил циклогексан-1,2-дикарбоксилат,

дигексил циклогексан-1,2-дикарбоксилат,

дигептил циклогексан-1,2-дикарбоксилат,

диоктил циклогексан-1,2-дикарбоксилат,

ди-2-этилгексил циклогексан-1,2-дикарбоксилат,

дидецил циклогексан-1,2-дикарбоксилат,

диэтил циклогексан-1,3-дикарбоксилат,

диизобутил циклогексан-1,3-дикарбоксилат,

диэтил циклопентан-1,2-дикарбоксилат,

диизопропил циклопентан-1,2-дикарбоксилат,

диизобутил циклопентан-1,2-дикарбоксилат,

дигептил циклопентан-1,2-дикарбоксилат,

дидецил циклопентан-1,2-дикарбоксилат,

диэтил циклопентан-1,3-дикарбоксилат,

диизобутил циклопентан-1,3-дикарбоксилат,

диэтил циклогептан-1,2-дикарбоксилат,

диизопропил циклогептан-1,2-дикарбоксилат,

диизобутил циклогептан-1,2-дикарбоксилат,

дигептил циклогептан-1,2-дикарбоксилат,

дидецил циклогептан-1,2-дикарбоксилат,

диэтил циклогептан-1,3-дикарбоксилат,

диизобутил циклогептан-1,3-дикарбоксилат,

диэтил циклооктан-1,2-дикарбоксилат,

диэтил циклодекан-1,2-дикарбоксилат,

диэтил 4-циклогексен-1,2-дикарбоксилат,

ди-н-пропил 4-циклогексен-1,2-дикарбоксилат,

диизопропил 4-циклогексен-1,2-дикарбоксилат,

ди-н-бутил 4-циклогексен-1,2-дикарбоксилат,

диизобутил 4-циклогексен-1,2-дикарбоксилат,

ди-гексил 4-циклогексен-1,2-дикарбоксилат,

дигептил 4-циклогексен-1,2-дикарбоксилат,

диоктил 4-циклогексен-1,2-дикарбоксилат,

дидецил 4-циклогексен-1,2-дикарбоксилат,

диэтил 4-циклогексен-1,3-дикарбоксилат,

диизобутил 4-циклогексен-1,3-дикарбоксилат,

диэтил 3-циклопентен-1,2-дикарбоксилат,

диизопропил 3-циклопентен-1,2-дикарбоксилат,

диизобутил 3-циклопентен-1,2-дикарбоксилат,

дигептил 3-циклопентен-1,2-дикарбоксилат,

дидецил 3-циклопентен-1,2-дикарбоксилат,

диэтил 3-циклопентен-1,3-дикарбоксилат,

диизобутил 3-циклопентен-1,3-дикарбоксилат,

диэтил 4-циклогептен-1,2-дикарбоксилат,

диизопропил 4-циклогептен-1,2-дикарбоксилат,

диизобутил 4-циклогептен-1,2-дикарбоксилат,

дигептил 4-циклогептен-1,2-дикарбоксилат,

дидецил 4-циклогептен-1,2-дикарбоксилат,

диэтил 4-циклогептен-1,3-дикарбоксилат,

диизобутил 4-циклогептен-1,3-дикарбоксилат,

диэтил 5-циклооктен-1,2-дикарбоксилат и

диэтил 6-циклодецен-1,2-дикарбоксилат.

Далее, в качестве предпочтительных соединений могут быть названы сложные эфиры дикарбоновых кислот и циклических диолов, соответствующие указанным выше соединениям. Примеры таких соединений включают:

циклогексил-1,2-диацетат,

циклогексил-1,2-дибутанат,

циклогексил-1,2-диабензоат и

циклогексил-1,2-дитолуат.

В таких соединениях, имеющих указанную выше структуру сложного диэфира, присутствуют изомеры в форме цис и транс изомеров и любая структура оказывает действие, которое соответствует цели настоящего изобретения.

Доля транс формы в общем содержании цис и транс форм составляет преимущественно не менее 51%. Предпочтительно нижний предел составляет более 55%, более предпочтительно 60% и еще более предпочтительно 65%. Верхний предел составляет предпочтительно 100%, более предпочтительно 90%, еще более предпочтительно 85% и особенно предпочтительно 79%. Хотя причина не ясна, можно предположить, что варианты описанных ниже стереоизомеров входят в диапазон, пригодный для расширения молекулярно-весового распределения.

В частности, сложный диэфир циклогексан-1,2-дикарбоновой кислоты, где n в формуле (2) равно 6, имеет чистоту транс изомера в указанных выше пределах.

Если чистота транс изомера менее 51%, эффект расширения молекулярно-весового распределения, активность, стереоспецифичность и т.д. иногда становятся неудовлетворительными. Если чистота транс изомера превышает 79%, становится неудовлетворительным эффект расширения молекулярно-весового распределения. Другими словами, когда чистота транс изомера находится в указанных выше пределах, существует много преимуществ с точки зрения расширения молекулярно-весового распределения получаемого полимера, активности катализатора или высокой стереорегулярности полученного полимера, которые все находятся на высоком уровне.

В качестве циклических сложноэфирных соединений (b), соединения, имеющие структуру сложных диэфиров циклоалкан-1,2-дикарбоновых кислот и представленные следующей формулой (2а), являются предпочтительными и особенно предпочтительными являются:

ди-н-бутил циклогексан-1,2-дикарбоксилат,

диизобутил циклогексан-1,2-дикарбоксилат,

дигексил циклогексан-1,2-дикарбоксилат,

дигептил циклогексан-1,2-дикарбоксилат,

диоктил циклогексан-1,2-дикарбоксилат,

ди-2-этилгексил циклогексан-1,2-дикарбоксилат,

диизобутил циклопентан-1,2-дикарбоксилат,

дигептил циклопентан-1,2-дикарбоксилат,

диизобутил циклогептан-1,2-дикарбоксилат,

дигептил циклогептан-1,2-дикарбоксилат и т.д.

В формуле (2a) R1, как указано выше (то есть R1 имеет те же значения, что и в формуле (2)), и одинарная связь (за исключением связи Ca-Ca и связи Ca-Cb) в циклическом скелете может быть заменена двойной связью.

Из указанных выше соединений более предпочтительными являются:

диизобутил циклогексан-1,2-дикарбоксилат,

дигексил циклогексан-1,2-дикарбоксилат,

дигептил циклогексан-1,2-дикарбоксилат,

диоктил циклогексан-1,2-дикарбоксилат и

ди-2-этилгексил циклогексан-1,2-дикарбоксилат.

Причина заключается не только в их исключительных каталитических свойствах, но также и в том, что они могут быть получены по относительно недорогой технологии с использованием реакции Дильса-Альдера.

Эти соединения могут использоваться сами по себе или в виде комбинации двух или более типов. Далее, циклические сложноэфирные соединения (a) и (b) могут использоваться в комбинации с нижеописанным компонентом катализатора (с) в пределах, не приносящих вреда цели настоящего изобретения.

Комбинированное молярное соотношение циклического сложно-эфирного соединения (а) к циклическому сложно-эфирному соединению (b) (циклического сложно-эфирного соединения (а) / (циклическое сложно-эфирное соединение (а) + циклическое сложно-эфирное соединение (b)) × 100 (% мол.)) составляет, предпочтительно, не менее 10% мол. Более предпочтительно комбинированное молярное соотношение составляет не менее 30% мол., еще более предпочтительно не менее 40% мол. и особенно предпочтительно не менее 50% мол. Верхний предел преимущественно составляет 99% мол., более предпочтительно 90% мол., еще более предпочтительно 85% и особенно предпочтительно 80% мол.

Циклические сложноэфирные соединения (а) и (b) могут образовываться в процессе получения твердого титанового компонента катализатора (I). Например, при введении ангидридов или галоидангидридов карбоновых кислот, соответствующих циклическим сложноэфирным соединениям (a) и (b), в контакт с соответствующими спиртами циклические сложноэфирные соединения (a) и (b) могут внедряться в твердый титановый компонент катализатора.

С помощью процесса получения олефинового полимера в соответствии с изобретением можно получать полимер, имеющий широкое молекулярно-весовое распределение. Хотя причина этого не ясна, ниже проведено предполагаемое объяснение.

Известно, что циклические углеводородные структуры могут образовывать различные стереомерные структуры, такие как форма кресла и форма ванны. Кроме того, если циклическая структура имеет заместитель, то появляются дополнительные варианты стереомерной структуры. К тому же, если связь между атомом углерода, к которому присоединена сложноэфирная группа (группа COOR1), и другим углеродным атомом, к которому присоединена сложноэфирная группа (группа COOR1), является одинарной связью, и указанные атомы углерода находятся между атомами углерода, образующими циклический скелет циклического сложноэфирного соединения, то число возможных вариантов стереомерных структур расширяется. Такие варианты стереомерных структур приводят к образованию различных активных участков на твердом титановом компоненте катализатора (I). В результате, при проведении полимеризации олефина с использованием твердого титанового компонента катализатора (I) сразу могут быть получены олефиновые полимеры с различными молекулярными весами. Иначе говоря может быть получен олефиновый полимер, имеющий широкое молекулярно-весовое распределение.

При широком диапазоне комбинированного молярного соотношения циклического сложноэфирного соединения (а), то есть даже если содержание циклического сложноэфирного соединения (а) в твердом титановом компоненте катализатора является низким, твердый титановый компонент катализатора (I) настоящего изобретения будет давать олефиноый полимер, имеющий исключительно широкое молекулярно-весовое распределение. Хотя причины этого не ясны, ниже следует предположительное объяснение этого эффекта.

Очевидно, что благодаря наличию в циклическом сложноэфирном соединении (а) заместителя R может образовываться чрезвычайно большое число вариантов стереомерных структур по сравнению со сложноэфирным циклическим соединением (b). Это наводит на мысль, что влияние циклического сложноэфирного соединения (а) на молекулярно-весовое распределение становится доминирующим, и даже если смешанное молярное соотношение невелико, циклическое сложноэфирное соединение (а) может давать олефиновый полимер, имеющий исключительно широкое молекулярно-весовое распределение.

С другой стороны, циклическое сложноэфирное соединение (а) и циклическое сложноэфирное соединение (b) являются аналогами по структуре и поэтому они вряд ли имеют взаимное влияние друг на друга с учетом их основных свойств, таких как активность и стереорегулярность. (Если используются соединения с различными структурами, то активность, стереорегулярность или другие свойства резко изменяются или эффект одного соединения становится доминирующим).

По этой причине, даже при низком содержании циклического сложноэфирного соединения (а) твердый титановый компонент катализатора (I) настоящего изобретения может давать олефиновый полимер, имеющий исключительно широкое молекулярно-весовое распределение и высокую стереорегулярность при высокой активности.

В соответствии с настоящим изобретением при получении твердого титанового компонента катализатора (I) используются соединение магния и соединение титана вместе с указанными выше циклическими сложноэфирными соединениями (а) и (b).

Соединение магния

Примеры соединений магния включают широко известные соединения, особенно,

галогениды магния, такие как хлорид магния и бромид магния;

алкоксигалогениды магния, такие как метоксихлорид магния, этоксихлорид магния и феноксихлорид магния;

алкоксиды магния, такие как этоксид магния, изопропоксид магния, бутоксид магния и 2-этилгексоксид магния;

арилоксиды магния, такие как феноксимагний; и магниевые соли карбоновых кислот, такие как стеарат магния.

Эти соединения магния могут использоваться сами по себе или в виде комбинации из двух или трех видов. Соединения магния могут представлять собой комплексные соединения или двойные соединения с другими металлами или быть в виде смеси с соединениями других металлов.

Среди указанных выше соединений предпочтительными являются соединения магния, содержащие галоид, предпочтительно галогениды магния и особенно хлорид магния.

Также преимущественно используются алкоксиды магния, такой как этоксид магния. Соединения магния могут быть производными других соединений, например соединение магния, полученное путем приведения магнийорганического соединения, такого как реактив Гриньяра, в контакт с галогенидом титана, галогенидом кремния, галоидированным спиртом и тому подобное.

Соединение титата

Соединением титана является, например, четырехвалентное соединение титана, представленное формулой:

Ti(OR)gX4·g,

где R представляет углеводородную группу, Х представляет атом галогена и g представляет число 0≤g≥4.

В качестве предпочтительных могут быть указаны:

четырехгалоидный титан, такие как TiCl4, TiBr4;

тригалогениды алкоксититана, такие как Ti(ОСН3)Cl3, Ti(OC2H5)Cl3, Ti(O-n-С4Н9)Cl3, Ti(ОС2Н5)Br3 и Ti(O-isoC4H9)Br;

дигалогениды алкоксититана, такие как Ti(ОСН3)2Cl2 и Ti(OC2H5)2Cl2;

моногалогениды алкоксититана, такие как Ti(ОСН3)3Cl, Ti(O-n-С4Н9)3Cl и Ti(ОС2Н5)3Br; и

тетраалкоксититаны, такие как Ti(ОСН3)4, Ti(OC2H5)4, Ti(OC4H9)4 и Ti(O-2-этилгексил)4.

Из них предпочтительным является четырехгалоидный титан, особенно предпочтительно четыреххлористый титан. Эти соединения титана могут использоваться сами по себе или в виде комбинации из двух или трех видов.

В качестве таких указанных выше соединений магния и соединений титана также используются соединения, подробно описанные, например, в патентном документе 1 и патентном документе 2.

Для получения твердого титанового компонента катализатора (I) настоящего изобретения могут использоваться широко известные процессы без какого-либо ограничения, за исключением используемых циклических сложноэфирных соединений (а) и (b). Предпочтительные примеры указанных процессов включают следующие процессы от (Р-1) до (Р-4).

(Р-1) Процесс, где твердый аддукт, состоящий из соединения магния и каталитического компонента (с), циклические сложноэфирные соединения (а) и (b) и соединение титана в жидком состоянии приводят в контакт друг с другом во взвешенном состоянии в присутствии инертного углеводородного растворителя.

(Р-2) Процесс, где твердый аддукт, состоящий из соединения магния и каталитического компонента (с), циклические сложноэфирные соединения (а) и (b) и соединение титана в жидком состоянии многократно приводят в контакт друг с другом.

(Р-3) Процесс, где твердый аддукт, состоящий из соединения магния и каталитического компонента (с), циклические сложноэфирные соединения (а) и (b) и соединение титана в жидком состоянии многократно приводят в контакт друг с другом во взвешенном состоянии в присутствии инертного углеводородного растворителя.

(Р-4) Процесс, где соединение магния в виде жидкости, состоящей из соединения магния и каталитического компонента (с), соединение титана в жидком состоянии и циклические сложноэфирные соединения (а) и (b) приводят в контакт друг с другом.

Температура реакции при получении твердого титанового компонента катализатора (I) находится предпочтительно в интервале от -30°С до 150°С, более предпочтительно от -25°С до 130°С, еще более предпочтительно от -25°С до 120°С.

Получение твердого титанового компонента катализатора можно проводить в присутствии, в случае необходимости, широко известных сред. Примеры таких сред включают ароматические углеводороды со слабой полярностью, такие как толуол, и широко известные алифатические и алициклические углеводороды, такие как гептан, октан, декан и циклогексан. Среди них алифатические углеводороды являются предпочтительными.

При проведении реакции полимеризации олефинов с использованием твердого титанового компонента катализатора (I), полученного в указанных выше условиях, эффект получения полимера с высоким молекулярно-весовым распределением совместим с высокой каталитической активностью и высокой стереорегулярностью полученного полимера.

Каталитический компонент (с)

В качестве каталитического компонента (с), используемого для формирования твердого аддукта или соединения магния в жидком состоянии, предпочтительными являются широко известные соединения, способные солюбилизировать вышеупомянутое соединение марганца при температуре от комнатной до 100°С, например, спирт, альдегид, амин, карбоновая кислота и их смеси. В качестве таких соединений также можно использовать соединения, подробно описанные в патентном документе 1 и патентном документе 2.

Примеры спиртов, способных солюбилизировать соединение магния, включают:

алифатические спирты, такие как метанол, этанол, пропанол, бутанол, изобутанол, этиленгликоль, 2-метилпентанол, 2-этилбутанол, н-гептанол, н-октанол, 2-этилгексанол, деканол и додеканол;

алициклические спирты, такие как бензиловый спирт и метилбензиловый спирт; и

алифатические спирты, имеющие алкокси группу, такие как н-бутилцеллозольв.

Примеры карбоновых кислот включают органические карбоновые кислоты, имеющие 7 или более атомов углерода, такие как каприловая кислота и 2-этил капроновая кислота. Примеры альдегидов включают альдегиды, имеющие 7 или более атомов углерода, такие как каприновый альдегид и 2-этилгексиловый альдегид.

Примеры аминов включают амины, имеющие 6 или более атомов углерода, такие как гептиламин, октиламин, нониламин, лауриламин и 2-этилгексиламин.

В качестве каталитического компонента (с) предпочтительными являются указанные выше спирты и особенно предпочтительными являются этанол, пропанол, бутанол, изобутанол, гексанол, 2-этилгексанол, деканол и т.д.

Хотя используемые для приготовления твердого аддукта или соединения магния в жидком состоянии количества магниевого соединения и каталитического компонента (с) сильно зависят от их типа, условий контактирования и т.д., соединения магния используют в количестве от 0,1 до 20 моль/литр, преимущественно от 0,5 до 5 моль/литр, на единицу объема каталитического компонента (с). Также, в случае необходимости, приемлемой является используемая в комбинации инертная по отношению к твердому катализатору (с) среда. Преимущественные примеры таких сред включают широко известные углеводородные соединения, такие как гептан, октан и декан.

Компонентное соотношение между магнием в полученном твердом аддукте или соединении магния в твердом состоянии и каталитическим компонентом (с) варьируется в зависимости от используемых соединений и не может определяться без учета типа используемых компонентов, но количество каталитического компонента (с) предпочтительно составляет не менее 2,0 моль, более предпочтительно не менее 2,2 моль, еще более предпочтительно не менее 2,3 моль и особенно предпочтительно не менее 2.4 моль, но не более 5 моль, на 1 моль магния в соединении магния.

Такие циклические сложноэфирные соединения (а) и (b) и указанный выше каталитический компонент (с) можно рассматривать как компонент, принадлежащий к компонентам, которые специалисты в данной области называют электронодонорными компонентами. Известно, что электронодонорный компонент повышает стереорегулярность получаемого полимера, контролирует композиционное распределение получаемого полимера, является коагулянтом, контролирующим форму и диаметр частиц катализатора, и т.д., при сохранении высокой активности катализатора.

Есть основания полагать, что циклическое сложноэфирное соединение (а), кроме того, контролирует молекулярно-весовое распределение, так как циклическое сложноэфирное соединение (а) само по себе является электронодонором.

В твердом титановом компоненте катализатора (I) настоящего изобретения атомное соотношение галоген/титан (то есть число молей атомов галогена/число молей атомов титана) должно составлять от 2 до 100, предпочтительно от 4 до 90;

мольное соотношение циклическое сложноэфирное соединение (а) / титан (то есть число молей циклического сложноэфирного соединения (а) / число молей атомов титана) и мольное соотношение циклическое сложноэфирное соединение (b) / атом титана (то есть число молей циклического сложноэфирного соединения (b) / число молей атомов титана) каждое должно составлять от 0,01 до 100, предпочтительно от 0,2 до 10; и

мольное соотношение каталитический компонент (с) / атом титана должно составлять от 0 до 100, предпочтительно от 0 до 10.

В отношении преимущественного соотношения циклического сложноэфирного соединения (а) к циклическому сложноэфирному соединению (b) нижний предел (% мол.) 100 × циклическое сложноэфирное соединение (а) / (циклическое сложноэфирное соединение (а)+циклическое сложноэфирное соединение (b)) составляет 10% мол., предпочтительно 30% мол., более предпочтительно 40% мол. и особенно предпочтительно 50% мол., верхний предел составляет 99% мол., предпочтительно 90% мол., более предпочтительно 85% мол., особенно предпочтительно 80% мол.

Атомное соотношение магний/титан (то есть число молей атомов магния/число молей атомов титана) должно находиться в диапазоне от 2 до 100, предпочтительно от 4 до 50.

Содержание компонента, который может содержаться в дополнение к циклическим сложноэфирным соединениям (а) и (b), например, каталитического компонента (с), предпочтительно составляет не более 20% вес., более предпочтительно не более 10% вес., на 100% вес. циклических сложноэфирных соединений (а) и (b).

Более подробно условия приготовления твердого титанового компонента катализатора (I) описаны, например, в ЕР 585869 А1 (European Patent Kokai №0585869) и патентном документе 2 за исключением использования циклических сложноэфирных соединений (а) и (b).

Катализатор полимеризации олефинов

Катализатор полимеризации олефинов настоящего изобретения включает: указанный выше твердый титановый компонент катализатора (I) настоящего изобретения и

металлорганический компонент катализатора (II), содержащий металл, выбранный из 1, 2 и 3 группы периодической таблицы.

Металлорганический компонент катализатора (II)

В качестве металлорганического компонента катализатора (II) может использоваться соединение, содержащее металл 3 группы периодической таблицы, такое как алюминийорганическое соединение, алкилированное комплексное соединение металла 1 группы периодической таблицы и алюминия или металлорганическое соединение металла 2 группы периодической таблицы. Из этих соединений алюминийорганическое соединение является предпочтительным.

Предпочтительные примеры металлорганического компонента катализатора (II) включают известные из литературы металлорганические компоненты катализатора, такие как описанные в указанном выше документе ЕР 585869 А1.

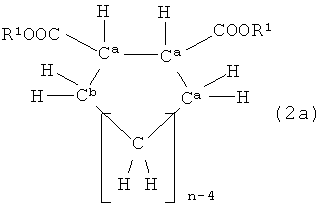

Донор электронов

Катализатор полимеризации олефинов настоящего изобретения может содержать ранее описанный донор электронов (III) вместе, в случае необходимости, с металлорганическим компонентом катализатора (II). Донором электронов (III) преимущественно является кремнийорганическое соединение. Кремнийорганическим соединением является, например, соединение, представленное следующей формулой

где R и R' каждый представляет углеводородную группу и n представляет целое число 0 Примеры кремнийорганических соединений, представленных формулой (3), которые могут использоваться в настоящем изобретении, включают диизопропилдиметоксисилан, трет-бутилметилдиметоксисилан, трет-бутилметилдиэтоксисилан, трет-амилметилдиэтоксисилан, дициклогексилдиметоксисилан, циклогексилметилдиметоксисилан, циклогексилметилдиэтоксисилан, винилтриметоксисилан, винилтриэтоксисилан, трет-бутилтриэтоксисилан, фенилтриэтоксисилан, циклогексилтриметоксисилан, циклопентилтриметоксисилан, 2-метилциклопентилтриметоксисилан, циклопентилтриэтоксисилан, дициклопентилдиметоксисилан, дициклопентилдиэтоксисилан, трициклопентилметоксисилан, дициклопентилметилметоксисилан, дициклопентилэтилметоксисилан и циклопентилдиметилэтоксисилан. Из них винилтриэтоксисилан, дифенилдиметоксисилан, дициклогексилдиметоксисилан, циклогексилметилдиметоксисилан и дициклопентилдиметоксисилан являются предпочтительными. Силаны, представленные следующей формулой (4), которые описаны в Международной публикации 2004/016662, также являются предпочтительными примерами кремнийорганических соединений.

В формуле (4) Ra представляет углеводородную группу, содержащую от 1 до 6 атомов углерода. В качестве Ra могут быть названы ненасыщенные или насыщенные алифатические углеводородные группы, содержащие от 1 до 6 атомов углерода, или подобные группы, и углеводородные группы с 2-6 атомами углерода являются особенно предпочтительными. Примеры таких углеводородных групп включают метильную группу, этильную группу, н-пропильную группу, изопропильную группу, н-бутильную группу, изо-бутильную группу, втор-бутильную группу, н-пентильную группу, изопентильную группу, циклопентильную группу, н-гексильную группу и цилогексильную группу. Из них этильная группа является особенно предпочтительной.

В формуле (4) Rbпредставляет углеводородную группу, содержащую от 1 до 12 атомов углерода, или водород. В качестве Rb могут быть названы ненасыщенные или насыщенные алифатические углеводородные группы, содержащие от 1 до 12 атомов углерода, водород или подобные группы. Примеры Rb включают водород, метильную группу, этильную группу, н-пропильную группу, изопропильную группу, н-бутильную группу, изо-бутильную группу, втор-бутильную группу, н-пентильную группу, изопентильную группу, циклопентильную группу, н-гексильную группу, цилогексильную группу и октильную группу. Из них этильная группа является особенно предпочтительной.

В формуле (4) Rcпредставляет углеводородную группу, содержащую от 1 до 12 атомов углерода, или водород. В качестве Rc могут быть названы ненасыщенные или насыщенные алифатические углеводородные группы, содержащие от 1 до 12 атомов углерода, водород или подобные группы. Примеры таких углеводородных групп включают метальную группу, этильную группу, н-пропильную группу, изопропильную группу, н-бутильную группу, изо-бутильную группу, втор-бутильную группу, н-пентильную группу, изопентильную группу, циклопентильную группу, н-гексильную группу, цилогексильную группу и октильную группу. Из них этильная группа является особенно предпочтительной.

Примеры соединений, представленных формулой (4), включают:

диметиламинотриэтоксисилан,

диэтиламинотриэтоксисилан,

диэтиламинотриметоксисилан,

диэтиламинотри-н-пропоксисилан,

ди-н-пропиламинотриэтоксисилан,

метил-н-пропиламинотриэтоксисилан,

трет-бутиламинотриэтоксисилан,

этил-н-пропиламинотриэтоксисилан,

этилизопропиламинотриэтоксисилан и

метилэтиламинотриэтоксисилан.

Другим примером кремнийорганического соединения является соединение, представленное следующей формулой (5).

В формуле (5) RN представляет циклическую аминогруппу. Циклической аминогруппой является, например, пергидрохинолиновая группа, пергидроизохинолиновая группа, 1,2,3,4-тетрагидрохинолиновая группа, 1,2,3,4-тетрагидроизохинолиновая группа или октаметиленимино группа.

Примеры соединений, представленных формулой (5), включают:

(пергидрохинолино)триэтоксисилан,

(пергидроизохинолино)триэтоксисилан,

(1,2,3,4-тетрагидрохинолино)триэтоксисилан,

(1,2,3,4-тетрагидроизохинолино)триэтоксисилан и

октаметилениминотриэтоксисилан.

Эти кремнийорганические соединения могут использоваться в виде комбинации из двух или более типов.

Предпочтительным примером другого соединения, полезного в качестве электронодонорного соединения (III), является полиэфирное соединение, которое представляет собой соединение, имеющее две или более эфирных связей с ароматическим сложным эфиром карбоновой кислоты и/или несколькими углеродными атомами.

Из таких полиэфирных соединений предпочтительными являются 1,3-диэфиры и 2-изопропил-2-изобутил-1,3-диметоксипропан, 2,2-диизобутил-1,3-диметоксипропан, 2-изопропил-2-изопентил-1,3-диметоксипропан, 2,2-дициклогексил-1,3-диметоксипропан и 2,2-бис(циклогексилметил)-1,3-диметоксипропан являются особенно предпочтительными.

Эти соединения можно использовать поодиночке или в виде комбинации из двух или более типов.

В случае необходимости катализатор полимеризации олефинов настоящего изобретения может далее содержать другие, полезные для полимеризации олефинов компоненты в дополнение к вышеуказанным компонентам. Примеры других компонентов включают носитель, такой как кремний, антистатик, коагулятор частиц и стабилизатор хранения.

Способ получения олефинового полимера

Способ получения олефинового полимера в соответствии с изобретением включает проведение полимеризации олефина с использованием катализатора полимеризации олефинов настоящего изобретения. Термин «полимеризация» иногда включает не только гомополимеризацию, но также и сополимеризацию, такую как статистическая сополимеризация или блоксополимеризация.

В процессе получения олефинового полимера настоящего изобретения возможно осуществление полимеризации в присутствии преполимеризованного катализатора, который получают преполимеризацией α-олефина в присутствии катализатора полимеризации олефинов настоящего изобретения. Эту преполимеризацию осуществляют преполимеризацией α-олефина, взятого в количестве от 0,1 до 1000 г, предпочтительно от 0,3 до 500 г, более предпочтительно от 1 до 200 г на 1 г катализатора полимеризации олефина.

При проведении преполимеризации может использоваться катализатор более высокой концентрации, чем концентрация катализатора в системе полимеризации.

Желательно, чтобы концентрация твердого титанового компонента катализатора (I) при проведении преполимеризации находилась в диапазоне примерно от 0,001 до 200 ммоль, предпочтительно примерно от 0,01 до 50 ммоль, особенно предпочтительно от 0,1 до 20 ммоль в пересчете на атом титана на 1 литр жидкой среды.

Количество металлорганического компонента катализатора (II) при проведении преполимеризации должно быть только таким, при котором образуется от 0,1 до 1000 г, предпочтительно от 0,3 до 500 г, полимера на 1 г твердого титанового компонента катализатора (I), и обычно находится в диапазоне от примерно 0,1 до 300 моль, предпочтительно от примерно 0,5 моль до 100 моль, особенно предпочтительно от 1 до 50 моль, на 1 моль атома титана в твердом титановом компоненте катализатора (I).

При проведении преполимеризации в случае необходимости может также использоваться вышеуказанный донор электронов (III) и в этом случае донор электронов (III) используется в количестве от 0,1 до 50 моль, предпочтительно от 0,5 до 30 моль, более предпочтительно от 1 до 10 моль, на 1 моль атома титана в твердом титановом компоненте катализатора (I).

Преполимеризацию можно проводить путем добавления олефина и компонентов катализатора в инертную углеводородную среду в мягких условиях.

В этом случае примеры инертной углеводородной среды включают:

алифатические углеводороды, такие как пропан, бутан, пентан, гексан, гептан, октан, декан, додекан и керосин;

алициклические углеводороды, такие как циклогексан, циклогептан, метилциклогептан, 4-циклогексан, 4-циклогептан и метил-4-циклогептан;

ароматические углеводороды, такие как бензол, толуол и ксилол;

галоидированные углеводороды, такие как хлористый этилен и хлорбензол, и смеси этих углеводородов.

Из указанных выше инертных углеводородных сред особенно предпочтительными являются алифатические углеводороды. В случае использования инертной углеводородной среды преполимеризацию преимущественно осуществляют периодически.

С другой стороны, преполимеризация может проводиться с использованием в качестве растворителя самого олефина или в отсутствие растворителя. В этом случае преполимеризацию преимущественно осуществляют непрерывно.

Используемый при преполимеризации олефин может быть тем же или отличаться от олефина, используемого в нижеописанной полимеризации, и желательно представляет собой пропилен.

Желательно, чтобы температура преполимеризации находилась в диапазоне от примерно -20 до +100°С, предпочтительно примерно от -20 до +80°С, более предпочтительно от 0 до +40°С.

Далее описывается процесс полимеризации, который осуществляют после указанной выше преполимеризации или без осуществления преполимеризации.

Примеры используемых в полимеризации олефинов (то есть тех, которые должны быть подвергнуты полимеризации) включают α-олефины с 3-20 атомами углерода, особенно олефины с прямой цепью, такие как пропилен, 1-бутен, 1-пентен, 1-гексен, 1-октен, 1-децен, 1-додецен, 1-тетрадецен, 1-гексадецен, 1-октадецен и 1-эйкозен, и олефины с разветвленной цепью, такие как 4-метил- 1-пентен, 3-метил-1-пентен и 3-метил-1-бутен. Из них предпочтительными являются пропилен, 1-бутен, 1-пентен и 4-метил-1-пентен. С точки зрения того, что качества полимера, имеющего широкое молекулярно-весовое распределение, должны быть такими, чтобы подходить для изготовления смолы с высокой жесткостью, пропилен, 1-бутен и 4-метил-1-пентен являются наиболее предпочтительными.

Вместе с этими α-олефинами могут также использоваться этилен, винильные ароматические соединения, такие как стирол и аллилбензол, и винильные алициклические соединения, такие как винилциклогексан и винилциклогептан. Далее, вместе с этиленом и α-олефинами в качестве сырьевого материала для полимеризации могут использоваться соединения, имеющие множество ненасыщенных связей, например, диены (конъюгированные и не конъюгированные диены), такие как циклопентен, циклогептен, норборнен, терациклододецен, изопрен и бутадиен. Эти соединения можно использовать поодиночке или в комбинации из двух или более типов. (Вышеупомянутый этилен или олефин, которые могут использоваться вместе с «α-олефином, имеющим от 3 до 20 атомов углерода» здесь и далее имеются также как «другой олефин»).

Из этих олефинов этилен или винильное ароматическое соединение являются предпочтительными. Далее, другие олефины, такие как этилен, могут использоваться в комбинации при условии, что их количество является небольшим количеством, например, не более чем 10% вес., предпочтительно не более чем 5% вес., в 100% вес. общего количества олефинов.

В настоящем изобретении преполимеризация и полимеризация могут осуществляться любыми методами полимеризации в объеме, жидкофазной полимеризацией, такими как полимеризация в растворе или суспензионная полимеризация, и газофазной полимеризацией.

В случае суспензионной полимеризации в качестве растворителя может использоваться инертный углеводород, который используется в указанной выше преполимеризации, или олефин, который является жидким при температуре реакции.

Количество используемого в процессе полимеризации для получения полимера настоящего изобретения твердого титанового компонента катализатора (I) обычно составляет примерно от 0,0001 до 0,5 ммоль, предпочтительно примерно от 0,005 до 0,1 ммоль, в пересчете на атом титана на 1 литр полимеризационного объема. Металлорганический компонент катализатора (II) обычно используется в количестве от примерно 1 до 2000 моль, предпочтительно примерно от 5 до 500 моль на 1 моль атома титана в каталитическом компоненте преполимеризации, в полимеризационной системе. В случае использования донора электронов (III) его количество находится в диапазоне от 0,001 до 50 моль, предпочтительно от 0,01 до 30 моль, особенно предпочтительно от 0,05 до 20 моль, на 1 моль металлорганического компонента катализатора (II).

При проведении полимеризации в присутствии водорода можно контролировать молекулярный вес получаемого полимера и получить полимер, имеющий высокий показатель текучести расплава.

При осуществлении полимеризации в соответствии с настоящим изобретением температура полимеризации олефина обычно находится в диапазоне от примерно 20 до 200°С, предпочтительно от примерно 30 до 100°С, более предпочтительно от 50 до 90°С. Давление обычно находится в диапазоне от атмосферного до 100 кгс/см2 (9,8 МПа), предпочтительно примерно от 2 до 50 кгс/см2 (от 0,20 до 4,9 МПа). В процессе получения полимера в соответствии с настоящим изобретением полимеризация может осуществляться любым периодическим способом, полунепрерывным способом и непрерывным способом. Далее, полимеризация может осуществляться в две или более стадий в различных условиях реакции. При проведении такой многоступенчатой полимеризации становится возможным дополнительное расширение молекулярно-весового распределения олефинового полимера.

Олефиновый полимер может быть получен в виде гомополимера, статистического сополимера и блоксополимера.

При проведении полимеризации олефина, особенно при полимеризации пропилена, с использованием такого, как указано выше катализатора полимеризации олефинов можно получить полимер на основе пропилена с высокой стереорегулярностью, имеющий содержание нерастворимого в декане компонента не менее 70%, предпочтительно не менее 85%, особенно предпочтительно не менее 90%.

В соответствии со способом получения олефинового полимера настоящего изобретения, далее полиолефина, может быть получен полиолефин, в частности полипропилен, имеющий широкое молекулярно-весовое распределение, даже если многостадийная полимеризация не осуществляется, то проводят полимеризацию с меньшим количеством стадий, например путем одностадийной полимеризации. Способ получения олефинового полимера настоящего изобретения характеризуется тем, что получают олефиновый полимер, у которого доля высокомолекулярного компонента выше и доля низкомолекулярного компонента ниже, чем у обычного олефинового полимера, имеющего эквивалентный показатель текучести расплава. Эти характеристики могут быть подтверждены с помощью нижеописанной гельпроникающей хроматографии (GPC) и может быть получен полимер с высокой величиной Mw/Mn и Mz/Mw.

Полипропилен, полученный с использованием обычного твердого титанового компонента катализатора, содержащего магний, титан, галоид и донор электронов, в основном имеет величину Mw/Mn не более 5 и величину Mz/Mw не менее 4 при показателе текучести расплава (MFR) в диапазоне от 1 до 10 г/10 мин, где указанные величины Mw/Mn и Mz/Mw определены с помощью GPC и являются индикаторами молекулярно-весового распределения. Однако, при использовании способа получения олефинового полимера настоящего изобретения в указанных выше условиях может быть получен олефиновый полимер, имеющий величину Mw/Mn от 6 до 30, предпочтительно от 7 до 20. Далее может быть получен олефиновый полимер, имеющий величину Mz/Mw предпочтительно от 4 до 15, более предпочтительно от 4,5 до 10. В соответствии со способом получения олефинового полимера настоящего изобретения зачастую получается полимер, имеющий высокое значение величины Mz/Mw. Верхний предел величины Mz/Mn предпочтительно составляет 300, более предпочтительно 250, особенно предпочтительно 200. В соответствии со способом получения полипропиленовой смолы зачастую получают полимер, имеющий высокое значение величины Mz/Mw и высокое значение величины Mz/Mn.

Полипропилен, имеющий высокое значение величины Mw/Mn, обладает исключительной пластичностью и жесткостью. С другой стороны, высокое значение величины Mz/Mw указывает на то, что содержание высокомолекулярного компонента является высоким, и можно ожидать, что полученный полипропилен будет иметь высокое натяжение расплава и исключительную пластичность.

При использовании способа получения олефинового полимера настоящего изобретения может быть получен полимер, имеющий широкое молекулярно-весовое распределение, даже если многостадийная полимеризация не осуществляется. Поэтому имеется возможность упрощения аппаратуры. При использовании обычной многостадийной полимеризации можно ожидать получения полимера с отличной пластичностью и отличным натяжением расплава.

Среди других методов получения полимеров, имеющих широкое молекулярно-весовое распределение, существует метод растворения/смешивания полимеров с различными молекулярными весами и метод пластифицирования в расплаве. Однако полимеры, полученные этими способами, зачастую обладают неудовлетворительной пластичностью и натяжением расплава с учетом относительной сложности операций. Причина этого, по-видимому, заключается в том, что полимеры с различными молекулярными весами с трудом смешиваются друг с другом. С другой стороны, ожидается, что полимеры, полученные в соответствии со способом получения олефиновых полимеров настоящего изобретения, будут обладать высоким натяжением расплава и отличной пластичностью, так как полимеры, имеющие различный молекулярный вес в крайне широком диапазоне, смешиваются до каталитического уровня, а именно наноуровня.

Далее, способ получения олефинового полимера настоящего изобретения характеризуется тем, что получается полимер с контролируемой стереорегулярностью. Эти характеристики подтверждаются тем фактом, что получается олефиновый полимер, содержащий небольшое количество декан-растворимого компонента.

Примеры

Настоящее изобретение далее иллюстрируется с помощью следующих примеров, которые не ограничивают настоящее изобретение.

В следующих примерах насыпной удельный вес, показатель текучести расплава, количество декан-растворимого (-нерастворимого) компонента, молекулярно-весовое распределение и т.д. измерялись с помощью следующих методов.

(1) Объемная плотность (BD)

Объемная плотность измерялась в соответствии с JIS К-6721.

(2) Показатель текучести расплава (MFR)

Показатель текучести расплава (MFR) определялся в соответствии с ASTM D1238E при температуре 230°С.

(3) Количество декан-растворимого (-нерастворимого) компонента

В стеклянный измерительный контейнер помещают примерно 3 г пропиленового полимера (вес измеряют с точностью до 10-4 г, и эту величину обозначают в следующих ниже формулах, как «b» (грамм)), 500 мл декана и добавляют небольшое количество декан-растворимого термостабилизатора, перемешивают с помощью мешалки и нагревают до 150°С в течение 2 часов в атмосфере азота до растворения пропиленового полимера. Полученный раствор выдерживают при 150°С в течение 2 часов и затем медленно охлаждают до 23°С в течение 8 часов. Полученную жидкость, содержащую осадок пропиленового полимера, фильтруют при пониженном давлении через стандартный стеклянный фильтр 25G-4, изготовленный фирмой Iwata Glass Co., Ltd. Затем извлекают 100 мл фильтрата и сушат под вакуумом с получением партии декан-растворимого компонента. Измеряют вес декан-растворимого компонента с точностью до 10-4 г и эту величину обозначают в следующих ниже формулах, как «а» (грамм). Затем определяют количество декан-растворимого компонента с помощью следующей формулы.

Содержание декан-растворимого компонента = 100×(500×а)/(100b)

Содержание декан-нерастворимого компонента = 100-100×(500×а)/(100b)

(4) Молекулярно-весовое распределение

Жидкостной хроматограф: ALC/GPC 150-C plus model (дифференциальный рефрактометр с детектором интегрального типа), изготовленный Waters Corporation

Колонка: пара GMH6-HT (Tosoh Corporation) и пара GMH6-HTL (Tosoh Corporation), соединенных последовательно.

Подвижная фаза: о-дихлорбензол

Скорость потока: 1,0 мл/мин

Температура измерения: 140°С

Построение калибровочной кривой: использовались стандартные полистирольные образцы.

Концентрация образца: 0,10% (вес./вес.).

Количество раствора образца: 500 µл.

Измерение осуществляли в указанных выше условиях и полученную хроматограмму анализировали с помощью известных методов расчета величины Mw/Mn и величины Mz/Mw. Время измерения одного образца составляло 60 мин.

Пример 1