Скважинный приводной агрегат с пружинной деталью для сборки корпуса гидравлического двигателя - RU2594403C2

Код документа: RU2594403C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к скважинному приводному агрегату для помещения внутрь скважины, который содержит корпус приводного агрегата, гидравлический двигатель, содержащий корпус гидравлического двигателя, и колесное устройство, содержащее неподвижную часть и вращающуюся часть, причем неподвижная часть соединена с корпусом приводного агрегата и с возможностью вращения соединена с вращающейся частью. Кроме того, данное изобретение относится к скважинной системе, содержащей предлагаемый приводной агрегат, и к способу применения предлагаемого приводного агрегата.

УРОВЕНЬ ТЕХНИКИ

В некоторых случаях сам инструмент, используемый для работы внутри скважин, не является погружным. Некоторые инструменты устанавливают спереди колтюбинга и перемещают вперед, продвигая трубы вниз в скважину. Другие инструменты опускают в скважину посредством кабеля, обеспечивая погружение инструмента за счет силы тяжести. Таким образом, не все инструменты могут самостоятельно перемещаться в скважине, поэтому для их продвижения вперед в скважину требуется дополнительный инструмент. В частности, это относится к горизонтальной части скважины, где нельзя воспользоваться силой тяжести.

С этой целью разработаны различные инструменты, в том числе инструмент на гусеничном ходу. Однако такой инструмент имеет недостаток, заключающийся в том, что он не всегда сохраняет устойчивость на более неровных участках скважины, а в некоторых случаях не может пройти в зазор в месте неплотного схождения двух труб скважины. Другой инструмент имеет колеса, приводимые в движение посредством роликовой цепи, причем привод всех колес обеспечивается одним двигателем. При этом если двигатель не может привести в движение все колеса, инструмент уже не может продвигаться дальше. Это может случиться при наличии в скважине препятствия, через которое не может переместиться одно из колес.

В скважинных инструментах для осуществления работ или в качестве движителя часто применяют гидравлику транспортировочных средств, называемых также скважинными тракторами. Поскольку к инструментам внутри скважины затруднен, для подачи гидравлической жидкости под давлением к различным частям скважинного инструмента требуется надежная и прочная гидравлическая система.

С особыми трудностями связана подача гидравлической жидкости в движущиеся части скважинного инструмента. Кроме того, может оказаться затруднительным предотвратить попадание в движущиеся части гидравлической системы грязного скважинного флюида.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задача данного изобретения заключается в том, чтобы полностью или частично устранить вышеупомянутые недостатки уровня техники. В частности, изобретение направлено на создание усовершенствованного скважинного инструмента для продвижения рабочего инструмента вперед на всех участках скважины, в том числе в скважинах небольшого внутреннего диаметра, например 2 1/8 дюйма (54 мм), с предотвращением при этом попадания грязного скважинного флюида в движущиеся детали гидравлической системы.

Указанные задачи, а также различные другие задачи, преимущества и отличительные признаки, которые раскрыты в нижеследующем описании, присущи предлагаемому скважинному приводному агрегату для размещения внутри скважины, содержащему:

корпус приводного агрегата;

гидравлический двигатель, содержащий корпус гидравлического двигателя; колесное устройство, содержащее неподвижную часть и вращающуюся часть, причем неподвижная часть соединена с корпусом приводного агрегата и соединена с возможностью вращения с вращающейся частью, при этом неподвижная часть и вращающаяся часть образуют корпус гидравлического двигателя, при этом вращающаяся часть содержит закрытый с одного торца обод колеса,

причем колесное устройство содержит пружинную деталь, обеспечивающую сборку корпуса гидравлического двигателя.

В одном из вариантов скважинный предлагаемый приводной агрегат для помещения внутрь скважины может содержать: корпус приводного агрегата;

гидравлический двигатель, содержащий корпус гидравлического двигателя; колесное устройство, содержащее неподвижную часть и вращающуюся часть, причем неподвижная часть соединена с корпусом приводного агрегата и соединена с возможностью вращения с вращающейся частью, неподвижная часть и вращающаяся часть образуют корпус гидравлического двигателя, а вращающаяся часть содержит обод колеса, закрытый с одного торца,

причем колесное устройство содержит пружинную деталь, которая соединяет неподвижную часть с вращающейся частью или соединяет первую деталь вращающейся части со второй деталью вращающейся части.

Пружинная деталь может обеспечивать сборку корпуса гидравлического двигателя путем соединения неподвижной части с вращающейся частью или соединения первой детали вращающейся части со второй деталью вращающейся части.

Закрывание колеса посредством пружинной детали позволяет использовать корпус колесного устройства также и в качестве корпуса гидравлического двигателя, поскольку корпус колесного устройства можно уплотнить достаточно для того, чтобы он мог содержать рабочую жидкость, текущую в корпус гидравлического двигателя.

Согласно одному из вариантов осуществления изобретения первой деталью может являться обод колеса, второй деталью - закрывающая деталь, которая с одного торца закрывает обод колеса.

При этом закрывающую деталь может содержать обод колеса.

Кроме того, неподвижная часть может представлять собой кулачковую шайбу гидравлического двигателя.

Колесное устройство может также содержать уплотняющий элемент, расположенный между неподвижной частью и вращающейся частью или между первой деталью вращающейся части и второй деталью вращающейся части.

При этом уплотняющий элемент может представлять собой уплотнительное кольцо, такое как кольцевое уплотнение, слой уплотнителя или герметизирующая мембрана.

Слой уплотнителя или герметизирующая мембрана может покрывать большую часть закрывающей детали.

Согласно еще одному варианту осуществления данного изобретения колесное устройство можно подвесить в корпусе приводного агрегата.

Кроме того, пружинная деталь может представлять собой разрезное кольцо или стопорное кольцо.

При этом пружинная деталь может иметь кольцевую форму и содержать просвет, так что при введении кольца кольцо может сжиматься до меньшего наружного диаметра, а затем разжиматься до своего начального диаметра, когда его отпускают.

Кроме того, вращающаяся часть может содержать обод колеса, а между кулачковой шайбой и ободом колеса можно установить подшипник.

Согласно одному из вариантов осуществления данного изобретения гидравлический двигатель может представлять собой радиально-поршневой двигатель.

Кроме того, предлагаемый скважинный приводной агрегат может содержать рычажное устройство, перемещаемое между убранным положением и выдвинутым положением относительно корпуса приводного агрегата и соединяемое с неподвижной частью колесного устройства или образующее часть неподвижной части колесного устройства.

Предлагаемый скважинный приводной агрегат может также содержать рычажный привод, расположенный в корпусе приводного агрегата для перемещения рычажного устройства между убранным и выдвинутым положением.

Кроме того, колесное устройство может содержать планетарную передачу.

Планетарную передачу может содержать корпус гидравлического двигателя.

При этом планетарная передача может содержать сателлиты, входящие в зацепление с центральным зубчатым колесом, и кольцевое зубчатое колесо, сателлиты соединены друг с другом посредством водила.

Кроме того, гидравлический двигатель может иметь вращающуюся секцию, соединенную с центральным зубчатым колесом планетарной передачи.

При этом для приведения в движение кольцевого зубчатого колеса планетарной передачи центральное зубчатое колесо планетарной передачи может приводить в движение набор соединенных посредством водила сателлитов.

Обод колеса может содержать кольцевое зубчатое колесо, которое обеспечивает возможность сателлитам зацеплять обод колеса и приводить его в движение.

Указанную планетарную передачу может содержать корпус гидравлического двигателя.

При этом планетарная передача может содержать кольцевое зубчатое колесо, образованное ободом колеса или закрывающей деталью.

Кроме того, вращающаяся секция может содержать первое центральное зубчатое колесо планетарной передачи, приводящее в движение набор сателлитов, соединенных посредством водила, которое соединено с ободом колеса или которое содержится в ободе колеса, и неподвижная часть может содержать кольцевое зубчатое колесо планетарной передачи, и кольцевое зубчатое колесо может входить в зацепление с сателлитами.

Вращающаяся секция гидравлического двигателя может соединяться с сателлитами, при этом сателлиты могут приводиться вращающейся секцией в движение.

Кроме того, неподвижная часть может содержать центральное зубчатое колесо планетарной передачи.

Вращающаяся часть может содержать обод колеса и приводиться в движение сателлитами.

Кроме того, вращающаяся секция гидравлического двигателя может содержать первое центральное зубчатое колесо планетарной передачи, и первое центральное зубчатое колесо планетарной передачи может приводить в движение набор первых сателлитов, соединенных посредством водила.

В одном из вариантов осуществления изобретения водило планетарной передачи может приводить в движение набор вторых сателлитов и содержать центральное зубчатое колесо, входящее в зацепление со вторыми сателлитами и приводящее их в движение.

Кроме того, вторые сателлиты можно соединить посредством второго водила, являющегося частью вращающейся части для вращения части колесного устройства.

Второе водило может соединяться с вращающейся частью колесного устройства или являться частью вращающейся части.

Кроме того, вращающаяся часть может содержать кольцевое зубчатое колесо планетарной передачи, входящее в зацепление с первыми сателлитами и вторыми сателлитами.

Рычажное устройство может также содержать рычаг колеса, и рычаг колеса может содержать каналы для текучей среды для передачи текучей среды через неподвижную часть к гидравлическому двигателю и от гидравлического двигателя.

Согласно одному из вариантов осуществления данного изобретения вращающаяся секция может представлять собой блок гидроцилиндров.

Гидравлический двигатель может содержать поршни, перемещаемые в цилиндрах блока гидроцилиндров.

Блок гидроцилиндров также может содержать цилиндры, в каждом из которых движется поршень, имеющий корпус поршня и шарикоподшипник, подвешенный в корпусе поршня так, что шарикоподшипник расположен впритык к кулачковой шайбе.

Кроме того, блок гидроцилиндров может содержать каналы для текучей среды, выровненные с каналами для текучей среды в рычаге колеса так, что текучая среда из рычага колеса направляется в цилиндры блока гидроцилиндров.

Предлагаемый скважинный приводной агрегат может также содержать насос для подачи текучей среды в гидравлический двигатель.

Кроме того, изобретение относится к скважинной системе, содержащей предлагаемый приводной агрегат, и рабочий инструмент, соединенный с таким приводным агрегатом для перемещения вперед внутри скважины или ствола скважины.

Рабочий инструмент может представлять собой толкающее устройство, ключевое устройство, фрезерный инструмент, бурильный инструмент, каротажный зонд или другое подобное оборудование.

Наконец, изобретение относится к использованию предлагаемого приводного агрегата внутри скважины или ствола скважины для перемещения вперед внутри скважины или ствола скважины самого приводного агрегата и/или рабочего инструмента.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее изобретение и различные его преимущества описываются более подробно со ссылками на прилагаемые чертежи, иллюстрирующие некоторые варианты его осуществления. Проиллюстрированные варианты не ограничивают объем патентных притязаний. На чертежах изображено следующее:

фиг.1 - изображение скважинного инструмента, такого как приводной агрегат, в скважине;

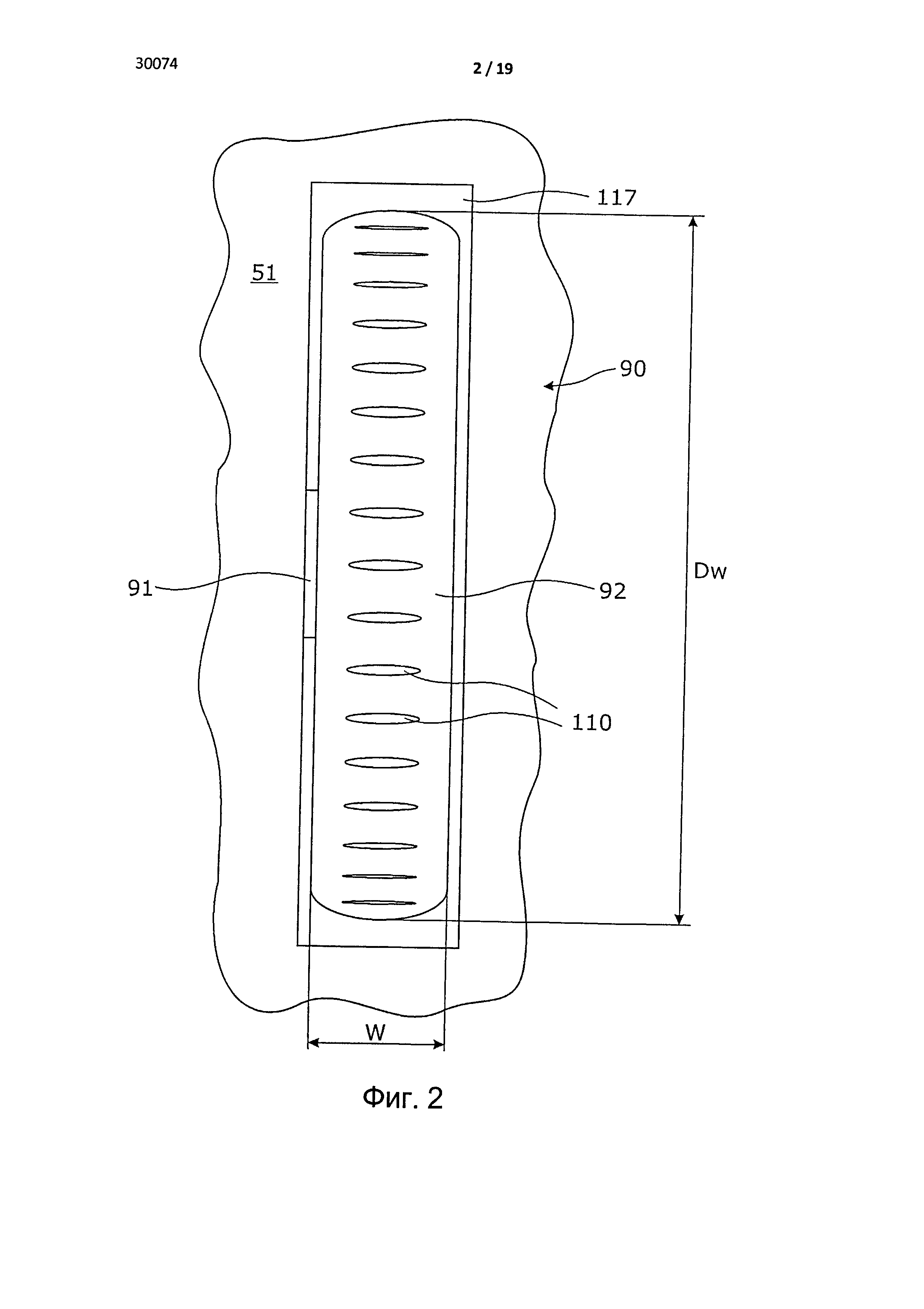

фиг.2 - другой вид колеса с фиг.1 в другом ракурсе;

фиг.3 - изображение другого скважинного инструмента, такого как приводной агрегат, в скважине;

фиг.4 - другой вид колеса с фиг.3;

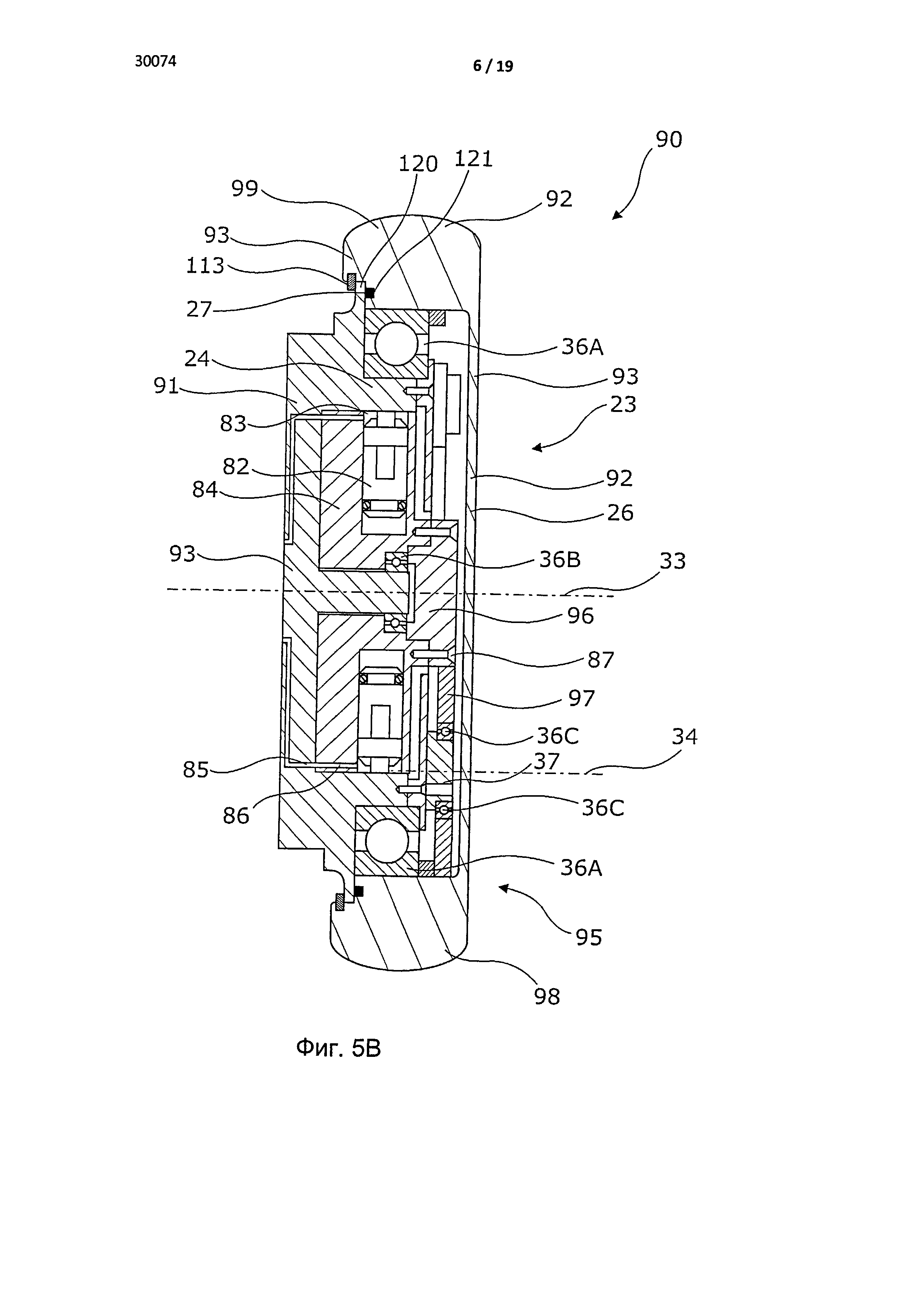

фиг.5А - вид в разрезе колеса с фиг.1;

фиг.5В - другой вид в разрезе колеса с фиг.5А;

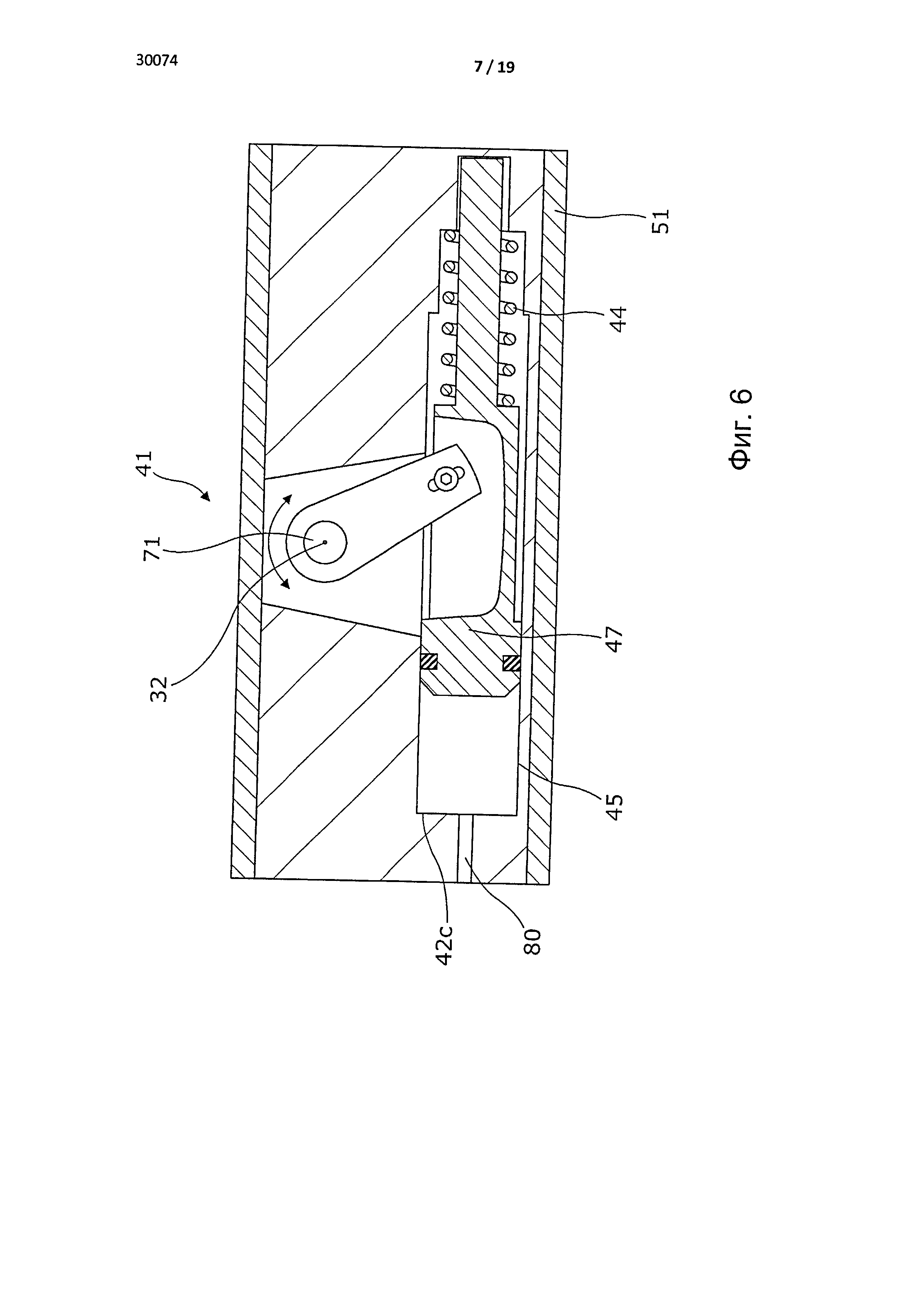

фиг.6 - изображение рычажного привода;

фиг.7А - вид в разрезе другого варианта колеса с фиг.3;

фиг.7В - другой вид в разрезе колеса с фиг.7А;

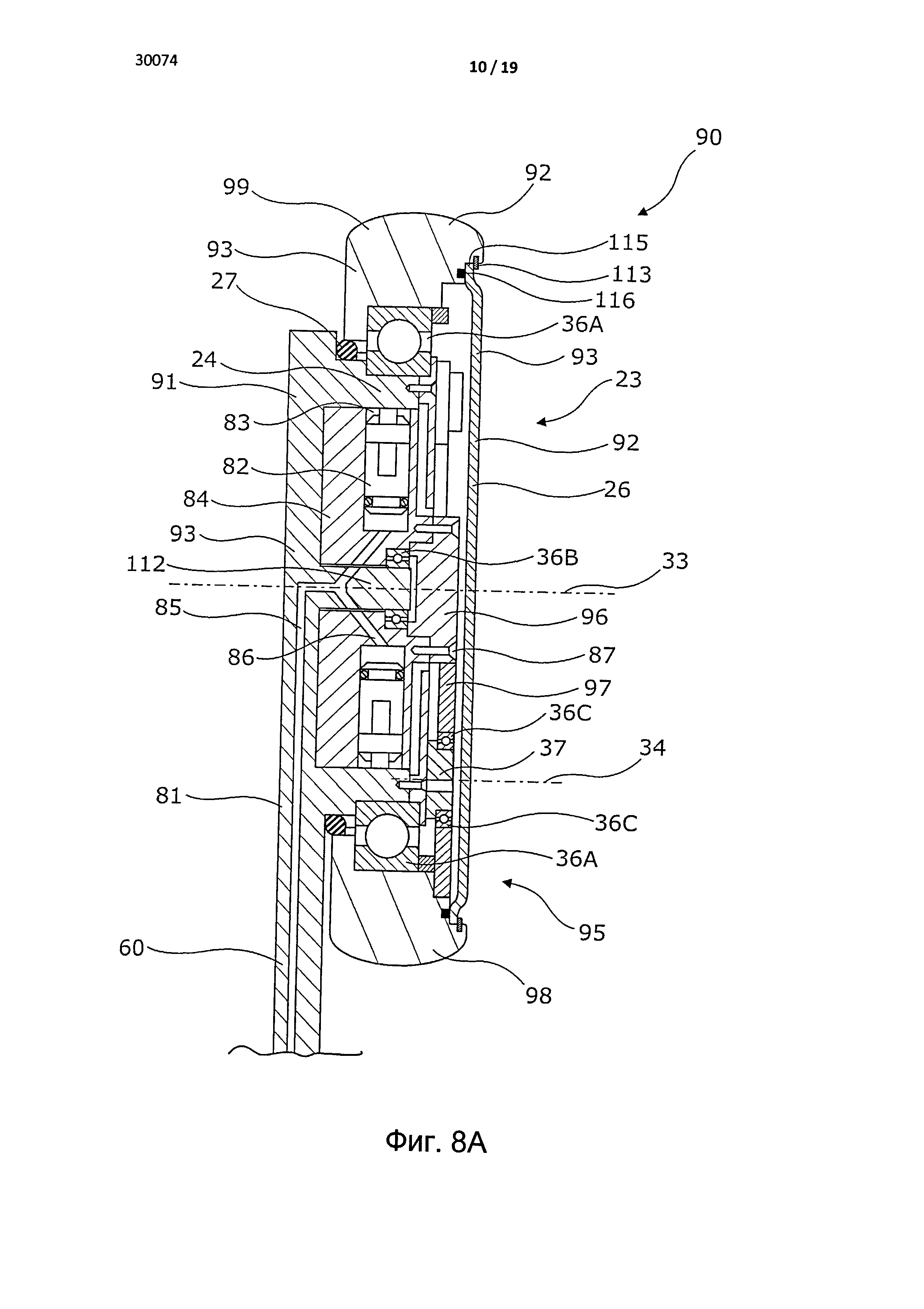

фиг.8А - вид в разрез еще одного варианта колеса;

фиг.8В - другой вид в разрезе колеса с фиг.8А;

фиг.9 вид в разрезе еще одного варианта колеса;

фиг.10 - изображение скважинной системы;

фиг.11 - вид в разрезе еще одного варианта колеса;

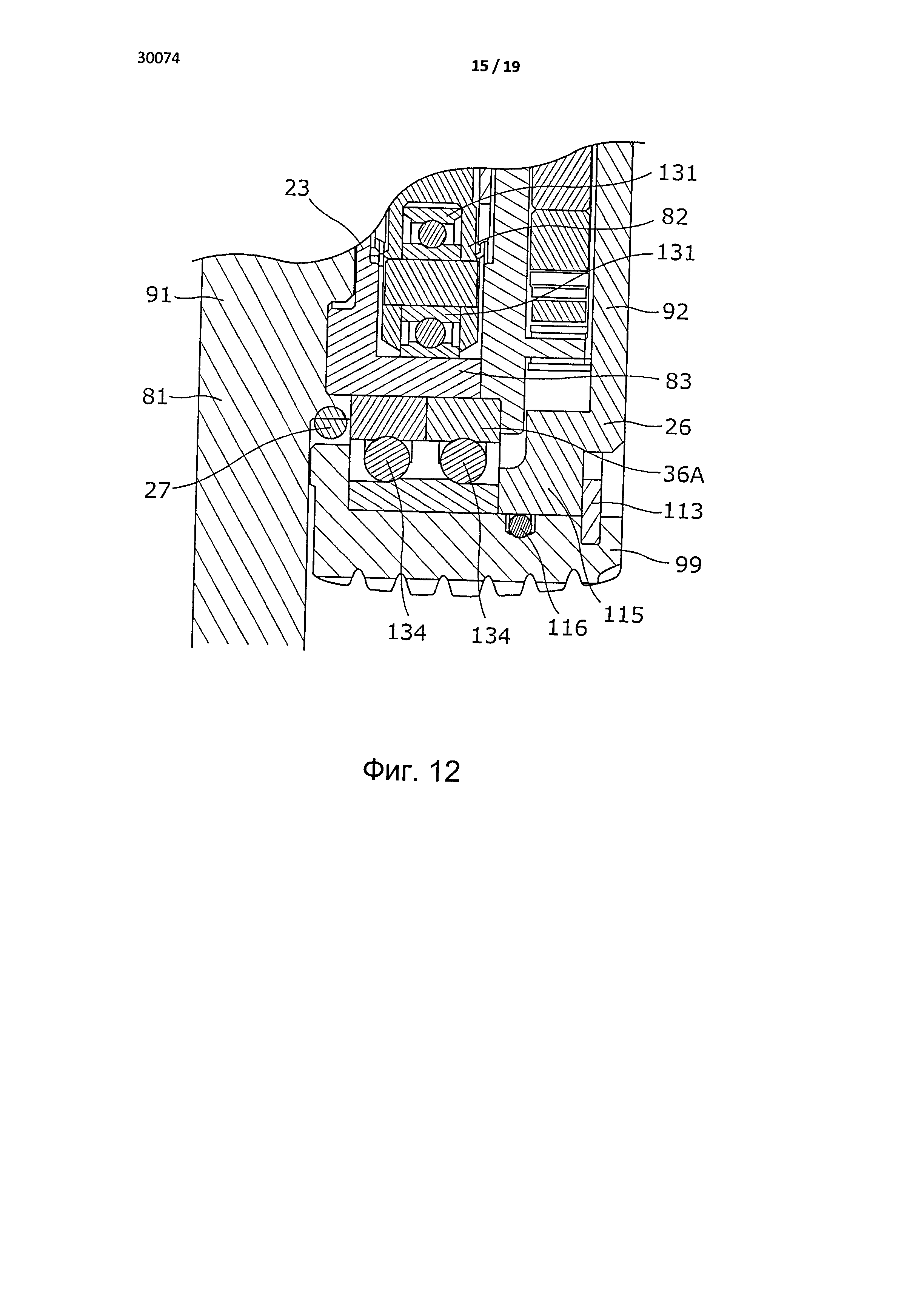

фиг.12 - частичный вид в разрезе еще одного варианта колеса;

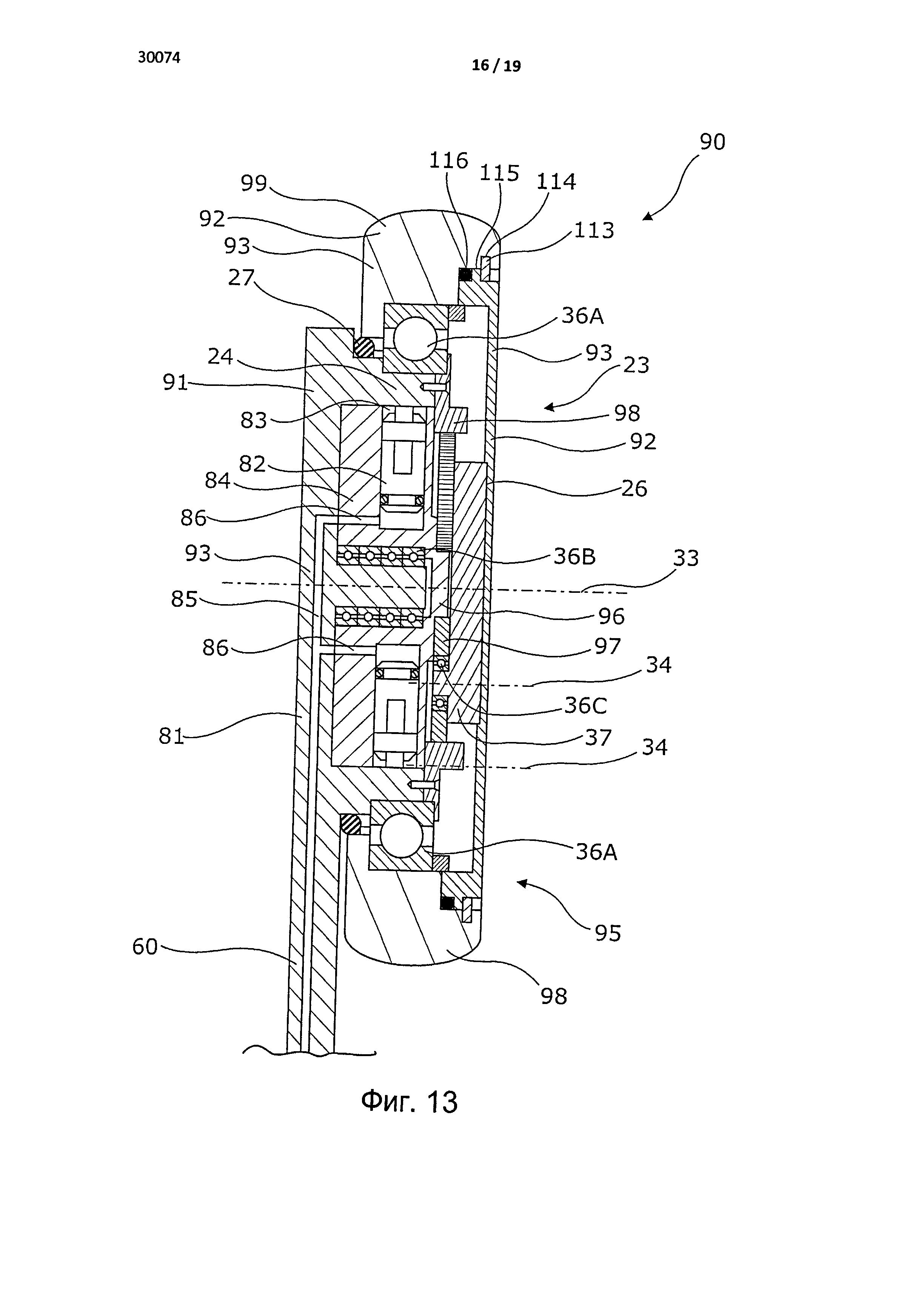

фиг.13 - вид в разрезе другого варианта колеса;

фиг.14 - вид в разрезе еще одного варианта колеса, которое содержит двойную зубчатую передачу;

фиг.15 - вид в разрезе еще одного варианта колеса;

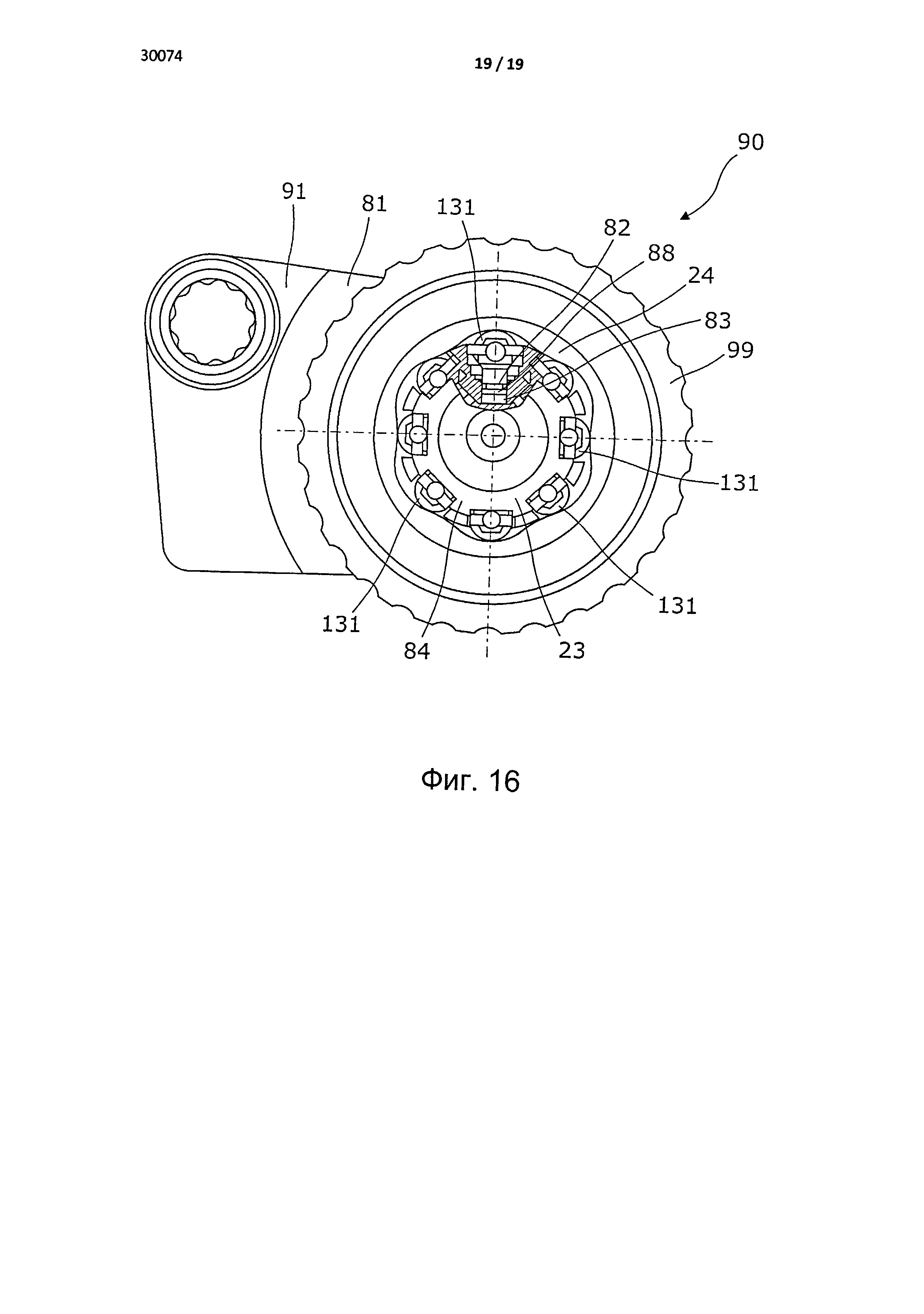

фиг.16 - частичный вид в разрезе гидравлического двигателя внутри колеса.

Все чертежи выполнены весьма схематично и не обязательно в масштабе. Показаны лишь детали, необходимые для пояснения сущности изобретения, другие же детали не показаны или только подразумеваются.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Фиг.1 иллюстрирует скважинный инструмент 10, такой как приводной агрегат 11, расположенный в обсадной колонне 6, имеющей внутреннюю сторону 4, внутри скважины 5 в формации 2. Скважинный инструмент получает питание по кабелю 9, соединенному с инструментом посредством верхнего соединителя 13. Кроме того, скважинный инструмент содержит электронный блок с электронной схемой 15 преобразования мод и электронной управляющей схемой 16 перед подачей электропитания на электродвигатель 17, приводящий в движение гидравлический насос 18. Скважинный инструмент с фиг.1, представляет собой приводной агрегат 11, имеющий корпус 51 приводного агрегата, в котором подвешены колесные устройства 90. Приводной агрегат 11 разделен на группу секций 54 и соединен с компенсатором 20 для компенсации давления в приводном агрегате, так что высокое давление не приводит к вздутию или осадке корпуса приводного агрегата.

Как показано на фиг.1, часть колесного устройства 90 выступает из корпуса 51 приводного агрегата, другая же часть, как показано на фиг.2, остается в углублении 117 в корпусе приводного агрегата. Колесное устройство 90 содержит неподвижную часть 91 и вращающуюся часть 92. Неподвижная часть 91 соединена с корпусом 51 приводного агрегата с возможностью вращения соединена с вращающейся частью 92.

Скважинный инструмент с фиг.3 также представляет собой приводной агрегат 11 с корпусом 51 приводного агрегата, в котором предусмотрены рычажные устройства 60, перемещаемые посредством текучей среды, поступающей из гидравлического насоса, между убранным положением и выдвинутым положением относительно корпуса 51 приводного агрегата вдоль продольной оси приводного агрегата 11. На фиг.3 рычажное устройство 60 показано в выдвинутом положении. Как показано на фиг.4, часть рычажного устройства 60 выступает из корпуса 51 приводного агрегата, другая часть соединена с колесным устройством 90. Колесное устройство 90 содержит неподвижную часть 91 и вращающуюся часть 92. Неподвижная часть 91 соединена с рычажным устройством 60 или образует часть рычажного устройства и соединена с возможностью вращения с вращающейся частью 92.

Приводной агрегат 11 можно установить внутрь скважины, где он продвигается вперед и, таким образом, способен перемещать вперед внутри скважины рабочий инструмент. Для собственного продвижения и продвижения рабочего инструмента 12 приводной агрегат снабжен группой колесных устройств 90, которые либо подвешены непосредственно в его корпусе 51, либо расположены на первом конце 88 рычажного устройства 60, наиболее удаленном от конца 89, ближайшего к корпусу 51 приводного агрегата при нахождении рычага в выдвинутом положении, как показано на фиг.3-4.

Вращающаяся часть 92 жестко соединена с ободом 99 колеса или образует часть обода 99, представляющую собой внешнюю часть колесного устройства 90, которая контактирует с внутренней поверхностью обсадной трубы 6 или скважины 5. Как показано на фиг.2 и 4, снаружи на ободе 99 имеются выемки 110 для лучшего зацепления со стенкой обсадной колонны или стенкой ствола буровой скважины. Обод 99 может иметь и любые другие средства увеличения трения, такие как шипы или канавки, а также содержать средства увеличения трения, изготовленные из резины, эластомера или подобных материалов.

На фиг.5А и 5В колесное устройство 90 подвешено непосредственно в корпусе 51 приводного агрегата с фиг.1-2. При этом неподвижная часть 91 подвешена в корпусе 51 приводного агрегата и содержит каналы текучей среды для подачи текучей среды от гидравлического двигателя 23 и к гидравлическому двигателю 23. Колесное устройство 90 вращается вокруг оси 33 вращения колеса. Чтобы колесное устройство 90 могло продвигаться вперед внутри скважины, каждое колесное устройство 90 содержит гидравлический двигатель 23. Гидравлический двигатель 23 имеет корпус 93 гидравлического двигателя и вращающуюся секцию 84, которая соединена с вращающейся частью 92 для вращения части колесного устройства 90 и продвигает тем самым обод 99 и приводной агрегат 11 вперед внутри скважины. Как показано на чертежах, неподвижная часть 91 и вращающаяся часть 92 образуют корпус 93 гидравлического двигателя, при этом колесное устройство 90 содержит пружинную деталь 113, соединяющую неподвижную часть 91 с вращающейся частью 92, чтобы собрать корпус 93 гидравлического двигателя и, тем самым, колесное устройство 90. При этом пружинная деталь 113 представляет собой стопорное кольцо или разрезное кольцо, представляющее собой деталь кольцевой формы с просветом, так что при введении кольца кольцо может сжиматься до меньшего наружного диаметра, а затем разжиматься до своего начального диаметра, когда его отпускают в канавке, с которой оно должно образовать соединение.

На фиг.5А-5В неподвижная часть 91 представляет собой кулачковую шайбу 24 гидравлического двигателя 23, при этом обод 99 колеса закрыт с одного конца и открыт с другого конца для вхождения в соединение с внешней окружностью кулачковой шайбы 24. В ободе 99 колеса имеется канавка 114, в которую вставляют стопорное кольцо 113 для вхождения в соединение и крепления тем самым выступающего фланца 120 фланцевого кольца 132 (как показано на фиг.5А) или кулачковой шайбы 24 (как показано на фиг.5В) к ободу 99 колеса. Между фланцевым кольцом 132 и кулачковой шайбой расположен уплотняющий элемент 27С. Во второй канавке 121 обода 99 колеса уплотняющий элемент 27 расположен так, чтобы при сжатии стопорным кольцом 113 обеспечивать уплотнение между кулачковой шайбой 24 и ободом 99 колеса.

Наличие стопорного кольца 113 для соединения обода 99 кольца и кулачковой шайбы 24 позволяет собирать корпус 93 гидравлического двигателя простым способом, без применения, например, винтового соединения, которое при использовании колеса может давать протечки, в результате чего в корпус двигателя может попасть грязный скважинный флюид, причем содержащиеся в нем мелкие частицы могут нарушить работу двигателя и, следовательно, вращение колеса. При этом уплотнение между ободом 99 колеса и кулачковой шайбой 24 может представлять собой и торцевое уплотнение, а уплотняющий элемент - традиционное, легко заменяемое кольцевое уплотнение.

Неподвижная часть 91 и вращающаяся часть 92 образуют корпус 93 гидравлического двигателя, в котором происходит вращение вращающейся секции 84 гидравлического двигателя 23 относительно кулачковой шайбы 24, приводя в движение вращающуюся часть 92 колесного устройства 90. При этом кулачковая шайба 24 неподвижна, а снаружи кулачковой шайбы 24 между кулачковой шайбой 24 и ободом 99 колеса расположен шарикоподшипник 36А для создания простого и по существу без трения сопряжения между вращающимся ободом колеса и неподвижной кулачковой шайбой. Такое размещение сопряжения вращающейся частью 92 с неподвижной частью 91 колесного устройства 90 между кулачковой шайбой 24 и ободом 99 обеспечивает меньшее трение в сопряжении, в котором между ними можно использовать шарикоподшипник 36А. При этом обеспечивается лучшая непроницаемость корпуса гидравлического двигателя для текучей среды. На фиг.5А-7 подшипник между ободом 99 колеса и кулачковой шайбой 24 представляет собой шарикоподшипник, однако другим вариантом осуществления изобретения предусмотрено использование подшипника другого вида, обеспечивающего сопряжение по существу без трения между кулачковой шайбой 24 и ободом 99 колеса.

На фиг.6 показан рычажный привод 41, помещенный в корпус 51 приводного агрегата с фиг.1 для перемещения рычажных устройств между убранным положением и выдвинутым положением. Рычажное устройство прикреплено к одному концу кривошипа 71, который, как показано стрелками, вращают вокруг оси 32 вращения. Этот конец имеет соединение с корпусом с возможностью вращения, другой же конец кривошипа 71 посредством поршня 47, движущегося в поршневом цилиндре 45, перемещается вдоль продольной оси приводного агрегата 11. Посредством гидравлической жидкости, подаваемой насосом по каналу 80, поршень перемещается в первом направлении, при этом во втором, противоположном, направлении он перемещается посредством пружинной детали 44.

Как обозначено пунктирными линиями, посредством рычажного привода 41, установленного в корпусе 51 приводного агрегата, рычажные устройства 60 перемещаются внутрь корпуса 51 приводного агрегата и наружу из указанного корпуса 51, между выдвинутым и убранным положением. Рычажные приводы 41 приводит в действие гидравлический насос для перемещения рычажных устройств 60 посредством гидравлического цилиндра 42с. Чаще всего приводной агрегат 11 применяют для перемещения рабочего инструмента в определенное положение внутри скважины или просто для продвижения вперед при выполнении работ внутри скважины, например для перемещения вперед скважинного зонда при каротаже флюида и формации с целью оптимизации добычи нефтепродуктов из скважины. При этом другой рабочий инструмент 12 может представлять собой толкающее устройство, обеспечивающее осевую нагрузку в процессе одного или нескольких толчков, ключевое устройство, открывающее или закрывающее клапаны в скважине, позиционирующее устройство, такое как локатор муфт обсадной колонны, фрезерный инструмент, буровой инструмент или другой подобный инструмент. Рабочий инструмент присоединен посредством соединителя 14.

На фиг.7А-7В колесное устройство с фиг.3-4 показано в разрезе. Посредством рычага 81 колеса, являющегося частью рычажного устройства 60, колесное устройство 90 соединено с корпусом 51 приводного агрегата, как показано на фиг.3-4. Как видно из чертежей, колесное устройство 90 содержит гидравлический двигатель 23, содержащий корпус 93 гидравлического двигателя, образованный неподвижной частью 91 и вращающейся частью 92. Гидравлический двигатель 23 содержит вращающуюся секцию 84, соединенную с вращающейся частью 92 для вращения части колесного устройства 90.

Колесное устройство 90 содержит закрывающую деталь 26, закрывающую обод 99 колеса с торца 111 так, что гидравлический двигатель 23 заключен в пространстве, образованном рычагом 81 колеса, ободом 99 колеса, закрывающей деталью 26 и уплотняющими элементами 27В, что обеспечивает плотное соединение и по существу герметичный корпус гидравлического двигателя. Закрывающая деталь прикреплена к ободу колеса посредством стопорного кольца 113, установленного в канавке обода колеса и удерживающего фланец 115 закрывающей детали впритык к уплотняющей детали 27В. Поэтому скважинный флюид, окружающий приводной агрегат, не пропускается в корпус 93 гидравлического двигателя. Таким образом, гидравлический двигатель 23 содержится в том же корпусе, что и колесное устройство 90, так что корпус двигателя и корпус колесного устройства представляют собой один и тот же корпус и, соответственно, одну и ту же камеру для текучей среды. По этой причине предлагаемое техническое решение является весьма компактным, поскольку рычажное устройство 60 вместе с колесным устройством 90, убранным в корпус 51 приводного агрегата, занимают совсем мало места, поэтому, если на конце рычагов 60 приводного агрегата 11 имеются колеса, не происходит существенного увеличения диаметра приводного агрегата 11 и, соответственно, скважинного инструмента.

Приводной агрегат 11 имеет диаметр Du, как показано на фиг.1, а колесное устройство 90 имеет диаметр колеса Dw и ширину W, как показано на фиг.2, причем ширина W составляет менее 1/2 диаметра, предпочтительно менее 1/3 диаметра, предпочтительнее менее 1/4 диаметра приводного агрегата.

Закрывающая деталь 26 непосредственно соединена с блоком гидроцилиндров для передачи вращающей силы гидравлического двигателя 23 на обод 99 колеса для перемещения вперед внутри скважины приводного агрегата 11. На фиг.7А-7В гидравлический двигатель 23 представляет собой радиально-поршневой гидравлический двигатель, в котором вращающаяся секция 84 представляет собой блок гидроцилиндров. Блок гидроцилиндров имеет цилиндры 83, в которых по меньшей мере четыре поршня 82 движутся в радиальном направлении относительно оси вращения колеса колесного устройства 90, чтобы обеспечить вращающую силу. Рычаг 81 колеса содержит каналы 85 для текучей среды для передачи текучей среды через неподвижную часть 91 колесного устройства 90 в гидравлический двигатель 23 и из гидравлического двигателя 23.

При этом колесное устройство 90 с фиг.8А-9 содержит планетарную передачу 95, содержащуюся в корпусе 93 гидравлического двигателя, причем вращающаяся секция 84 гидравлического двигателя 23 соединена с центральным зубчатым колесом 96 планетарной передачи 95 посредством винтов 87.

На фиг.8А-8В показан разрез колесного устройства 90, установленного в одном конце рычажного устройства с фиг.3-4, где колесное устройство 90 содержит также гидравлический двигатель 23, в котором неподвижная часть 91 и вращающаяся часть 92 образуют корпус 93 гидравлического двигателя 23. Колесное устройство 60 содержит рычаг 81 колеса, а неподвижная часть 91 образует часть рычага 81 колеса, поскольку кулачковая шайба 24 выполнена как часть рычага 81 колеса.

На фиг.7А-9 гидравлический двигатель 23 является радиально-поршневым гидравлическим двигателем, в котором вращающаяся секция 84 представляет собой блок гидроцилиндров, содержащий цилиндры 83, в которых по меньшей мере шесть поршней 82 движутся в радиальном направлении относительно оси вращения колеса колесного устройства 90. Рычаг колеса содержит каналы 85 для текучей среды для передачи через неподвижную часть 91 колесного устройства 90 текучей среды в гидравлический двигатель 23 и из гидравлического двигателя 23 с целью вращения колеса 61 (см. фиг.1 и 3) приводного агрегата и, тем самым, перемещения приводного агрегата.

На фиг.5А, 7А и 8А поршни движутся в цилиндрах под нагрузкой в наружном направлении со стороны гидравлической жидкости из канала 86 для текучей среды в блоке 84 гидроцилиндров. Это происходит вследствие того, что каналы 85 для текучей среды в неподвижной части 91 расположены напротив каналов 86 для текучей среды в блоке 84 гидроцилиндров, так что текучая среда течет в направлении дна цилиндра и нагружает поршень в наружном направлении. Другие поршни в блоке 84 гидроцилиндров перемещаются в противоположном направлении рабочими выступами кулачковой шайбы, нагружающих поршни в направлении назад внутрь цилиндра, как показано на фиг.5В, 7В и 8В. На фиг.5В, 7В и 8В другие каналы 85 для текучей среды в неподвижной части 91 расположены напротив передней части цилиндра, так что текучую среду в цилиндре можно слить, при этом поршень перемещается к центру блока 84 гидроцилиндров. Таким образом происходит вращение блока 84 гидроцилиндров.

Как показано на фиг.8А-8В, между выступающим валом 112 неподвижной части 91 колесного устройства 90 и вращающейся секцией 84 гидравлического двигателя 23 установлен шарикоподшипник 36В. Вал неподвижно установлен внутри блока гидроцилиндров и образует часть рычага 81 колеса или соединен с рычагом 81 колеса. Шарикоподшипник 36В, который охватывает вал, установлен в углублении в блоке гидроцилиндров.

Закрывающая деталь 26 снабжена выемками, которые соответствуют углублениям в блоке гидроцилиндров, для передачи вращающей силы от блока гидроцилиндров к ободу 99 колеса. На фиг.9 блок гидроцилиндров приводит в движение обод колеса посредством закрывающей детали 26. На фиг.9 закрывающая деталь 26 прикреплена к ободу 99 колеса посредством стопорного кольца 113, установленного в канавке 114 обода 99 для обеспечения прочного крепления к ободу 99 выступающего фланца 115 закрывающей детали. Для уплотнения корпуса двигателя между фланцем закрывающей детали 26 и ободом 99 колеса установлен уплотняющий элемент 116. Для передачи вращающей силы от блока 84 гидроцилиндров закрывающая деталь 26 имеет выступы, представляющие собой фланцы, увеличивающие диаметр закрывающей детали 26 и соответствующие выемкам в ободе 99 колеса.

На фиг.5А-5В и 8А-8В планетарная передача 95 содержит центральное зубчатое колесо 96, винтами прикрепленное к вращающемуся блоку гидроцилиндров. Центральное зубчатое колесо 96 приводит в движение сателлиты 97, соединенные через водило 37, такое как поводковая шайба, благодаря чему водило 37 может приводить в движение кольцевое зубчатое колесо 98 планетарной передачи 95. Обод 99 колеса содержит кольцевое зубчатое колесо 98, благодаря которому сателлиты 97 могут входить в зацепление с ободом 99 колеса и приводить его в движение. Водило 37 привинчено к неподвижной части 91 и поэтому неподвижно. Сателлиты вращаются вокруг оси 34 вращения сателлитов и с возможностью вращения соединены с водилом 37 через шарикоподшипник 36В, установленный между выступающей частью водила 37 и отверстием в сателлите. Сателлиты зацепляются с ободом 99, который соответственно действует как кольцевое зубчатое колесо 98 планетарной передачи 95.

Планетарная передача 95 содержится в корпусе 93 гидравлического двигателя и соединена непосредственно с блоком гидроцилиндров. Таким образом, рабочая жидкость внутри блока гидроцилиндров окружает также и зубчатые колеса планетарной передачи 95, поскольку те содержатся в том же корпусе двигателя. Установка планетарной передачи 95 непосредственно в корпусе 93 гидравлического двигателя позволяет существенно уменьшить ширину W колеса по оси вращения 33 колесного устройства 90 по сравнению с решением, в котором планетарная передача установлена вне корпуса 93 гидравлического двигателя, например в отдельном кожухе, содержащем корпус двигателя. Малая ширина колеса обуславливает меньший диаметр Du приводного агрегата, что позволяет приводному агрегату проходить также и в скважины небольших диаметров.

На фиг.9 центральное зубчатое колесо 96 выполнено как часть блока гидроцилиндров. Сателлиты зацепляются с закрывающей деталью 26, которая соответственно действует как кольцевое зубчатое колесо 98 планетарной передачи 95. Таким образом, обод 99 колеса приводится в движение блоком гидроцилиндров в результате приведения в движение сателлитов 97, которые приводят в движение закрывающую деталь 26, приводящую в движение обод 99 колеса.

Сателлиты 97 соединены посредством водила 37, которое соединено с неподвижной частью 91, что делает его неподвижным. При этом между выступающей частью 112 неподвижной части 91 и вращающейся секцией гидравлического двигателя установлено четыре шарикоподшипника 36В. Таким образом, центральное зубчатое колесо 96 можно изготовить как часть вращающейся секции.

На фиг.11 каналы для текучей среды для подачи текучей среды в гидравлический двигатель в корпусе колесного устройства расположены не так, как на фиг.9, что позволяет подавать по каналам в радиальном направлении текучую среду в блок гидроцилиндров.

Обод 99 колеса вращается вокруг неподвижной части 91, между ними установлен шарикоподшипник 36А. На фиг.12 шарикоподшипник 36А содержит два ряда шариков 134. Согласно другому варианту шарикоподшипники 36А, 36В можно заменить игольчатыми подшипниками. Как видно из фиг.12, поршни 82 гидравлического двигателя содержат шарикоподшипники 131, установленные на одном конце напротив конца поршня 82, движущегося внутри цилиндра.

На фиг.13 вращающаяся секция содержит первое центральное зубчатое колесо 96 планетарной передачи 95, так что центральное зубчатое колесо образует часть вращающейся секции 84 гидравлического двигателя 23 и приводит в движение набор сателлитов 97, которые соединены посредством водила 37. Водило 37 соединено с ободом 99 колеса, при этом неподвижная часть 91 содержит кольцевое зубчатое колесо 98 планетарной передачи 95; в результате кольцевое зубчатое колесо 98 может входить в зацепление с сателлитами 97, приводя в движение водило 37 и, следовательно, закрывающую деталь обода колеса. Кольцевое зубчатое колесо 98 прикреплено к неподвижной части 91 и поэтому неподвижно.

На фиг.15 вращающаяся секция 84 гидравлического двигателя соединена с сателлитами 97, так что вращающаяся секция приводит сателлиты в движение вокруг центрального зубчатого колеса 96, прикрепленного к центральной части 112 неподвижной части 91. Центральное зубчатое колесо 96 прикреплено к центральной части 112, вокруг которой вращается вращающаяся секция 84 гидравлического двигателя. Вращающаяся секция 84 имеет выступы, соединенные с сателлитами 97 посредством шарикоподшипников 36С. Сателлиты 97 входят в зацепление с кольцевым зубчатым колесом 98, которое образует часть закрывающей детали 26, соединенной с ободом 99 колеса через стопорное кольцо 113. Вращающаяся секция 84 вращает сателлиты 97, вращающиеся вокруг неподвижного центрального зубчатого колеса 96, входя в зацепление с кольцевым зубчатым колесом 98, содержащимся в закрывающей детали 26.

Колесное устройство 90 с фиг.14 содержит двойную зубчатую передачу. Вращающаяся секция 84 гидравлического двигателя 23 содержит первое центральное зубчатое колесо 96 планетарной передачи 95. При этом центральное зубчатое колесо 96 является выступающей частью вращающейся секции 84 и приводит в движение набор первых сателлитов 97, которые соединены посредством водила 37. На одной стороне водила 37 имеются выступы, посредством шарикоподшипников 36С соединенные с первыми сателлитами 97 планетарной передачи 95. На другой стороне водила 37 имеется одна выступающая часть, образующая второе центральное зубчатое колесо 96В, приводящее в движение набор вторых сателлитов 97В. Первые сателлиты 97 и вторые сателлиты 97В входят в зацепление с неподвижным кольцевым зубчатым колесом 98, жестко соединенным винтами с неподвижной частью 91. Кольцевое зубчатое колесо 98 используется также для крепления шарикоподшипника 36А между ободом 99 колеса и неподвижной частью 91.

Вторые сателлиты 97В соединены посредством второго водила 137, которое является частью закрывающей детали, соединенной с ободом 99 колеса посредством стопорного кольца 113 для вращения части колесного устройства 90. Второе водило 137 соединено с вращающейся частью 92 колесного устройства 90 или является частью вращающейся части 92.

Фиг.16 изображает частичный разрез колесного устройства 90, на котором показана кулачковая шайба 24 и поршни 82 гидравлического двигателя. Для наглядности закрывающая деталь 26 на чертеже не показана. Как видно из чертежа, в каждом из цилиндров 83 блока гидроцилиндров движется поршень 82. Каждый поршень 82 содержит корпус 88 поршня, при этом шарикоподшипник 121 подвешен в корпусе поршня так, что шарикоподшипник 121 контактирует с внутренней поверхностью кулачковой шайбы 24. Когда один поршень 82 нагружается в наружном направлении гидравлической жидкостью в каналах 86 для текучей жидкости, другой поршень нагружается кулачковой шайбой 24 в направлении внутрь цилиндра, в направлении оси вращения вращающейся секции гидравлического двигателя.

При этом каналы 86 для текучей среды в блоке гидроцилиндров, подающие текучую среду в двигатель, по существу параллельны оси вращения колеса. Рычаг 81 колеса содержит каналы 85 для текучей среды, выровненные относительно каналов 86 для текучей среды в блоке гидроцилиндров так, что текучая среда может свободно протекать из рычага в двигатель при подаче текучей среды для нагрузки поршня 82 гидравлического поршневого двигателя в наружном радиальном направлении. При этом каналы 85, 86 не выровнены, когда поршень 82 уже не перемещается в наружном направлении. Затем происходит смещение каналов для текучей среды к следующему поршню для перемещения его в наружном направлении с целью приведения в движение вращающейся секции 84 гидравлического двигателя вокруг оси вращения. На чертежах показаны лишь те каналы, по которым текучую среду подают в двигатель. Однако в рычаге имеются и другие каналы для протекания в этих других каналах жидкой среды при опорожнении цилиндра, когда поршень 82 движется внутрь в направлении оси вращения. То, что каналы для текучей среды в блоке гидроцилиндров по существу параллельны оси вращения колеса, значительно упрощает изготовление каналов для текучей среды.

Чтобы поршни, движущиеся в цилиндрах блока гидроцилиндров, могли катиться по кулачковой шайбе 24, они снабжены шарикоподшипником 131. Центральная часть шарикоподшипника подвешена в корпусе поршня, наружная же часть шарикоподшипника находится впритык с кулачковой шайбой, что обеспечивает возможность вращения шарикоподшипника относительно поршня.

Изобретение относится также к скважинной системе, как показано на фиг.10, в которой приводной агрегат 11 соединен с рабочим инструментом, в этом случае представляющим собой скважинный зонд для каротажа флюида и формации.

Под скважинным флюидом понимается любой тип текучей среды, которая может существовать в нефтяных или газовых скважинах, например природный газ, нефть, буровой раствор, сырая нефть, вода или другая подобная текучая среда. Под газом понимается любой вид газообразной среды любого состава, присутствующей в скважине, завершении скважины или в необсаженном стволе скважины, при этом под нефтепродуктами понимается нефтяные продукты любого состава, например сырая нефть, нефтесодержащая текучая среда или другие подобные продукты. При этом любые газы, нефтепродукты и воды могут содержать любые другие элементы или вещества, отличные, соответственно, от газа, нефтепродуктов и/или воды.

Под обсадной трубой понимается любой тип трубы, трубопровода, вкладыша, колонны или аналогичной конструкции для использования внутри скважины в связи с добычей нефти или природного газа.

Несмотря на то что изобретение описано на примере предпочтительных вариантов его осуществления, специалисту будут очевидны различные модификации в рамках технической сущности заявленного технического решения, определяемой прилагаемой формулой изобретения.

Реферат

Изобретение относится к скважинному приводному агрегату (11) для помещения внутрь скважины, содержащему: корпус (51) приводного агрегата; гидравлический двигатель (23), содержащий корпус гидравлического двигателя (93); колесное устройство (90), содержащее неподвижную часть (91) и вращающуюся часть (92). Неподвижная часть соединена с корпусом приводного агрегата и соединена с возможностью вращения с вращающейся частью. Причем неподвижная часть и вращающаяся часть образуют корпус гидравлического двигателя. Вращающаяся часть содержит закрытый с одного торца обод (99) колеса. Колесное устройство содержит пружинную деталь (113), обеспечивающую сборку корпуса гидравлического двигателя. Изобретение относится также к скважинной системе, содержащей указанный приводной агрегат и рабочий инструмент, соединенный с указанным приводным агрегатом для продвижения вперед внутри скважины или ствола скважины. Кроме того, изобретение относится к использованию указанного приводного агрегата внутри скважины или ствола скважины для перемещения самого приводного агрегата и/или рабочего инструмента вперед внутри скважины или ствола скважины. Технический результат заключается в повышении эффективности скважинного инструмента для продвижения рабочего инструмента вперед на всех участках скважины. 3 н. и 17 з.п. ф-лы, 19 ил.

Формула

корпус (51) приводного агрегата;

гидравлический двигатель (23), содержащий корпус гидравлического двигателя (93);

колесное устройство (90), содержащее неподвижную часть (91) и вращающуюся часть (92), причем неподвижная часть соединена с корпусом приводного агрегата и соединена с возможностью вращения с вращающейся частью, причем неподвижная часть и вращающаяся часть образуют корпус гидравлического двигателя, причем вращающаяся часть содержит закрытый с одного торца обод (99) колеса,

причем колесное устройство содержит пружинную деталь (113), обеспечивающую сборку корпуса гидравлического двигателя.

Документы, цитированные в отчёте о поиске

Способ (варианты), устройство и система для управления тягой скважинного трактора

Комментарии