Фольга из нержавеющей стали и носитель катализатора для устройства очистки выхлопного газа, использующий эту фольгу - RU2518873C1

Код документа: RU2518873C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к фольге из нержавеющей стали, которая используется в носителях катализатора для автомобильных устройств очистки выхлопного газа для автомобилей, мотоциклов, морских велосипедов, снегоходов и т.д. и которая имеет высокую прочность (в частности, модуля Юнга, разрушающего напряжения, и устойчивости к искажению) при высоких температурах, превосходную стойкость к окислению при высоких температурах и превосходную стойкость к солевой коррозии, а также относится к носителю катализатора для устройства очистки выхлопного газа, использующему фольгу.

Уровень техники

Ферритная нержавеющая сталь, состоящая из сплава на основе Fe-Cr-Al, имеет превосходную стойкость к окислению при высоких температурах и, следовательно, используется в элементах (например, носителях катализатора, разнообразных сенсорах и т.д.) для автомобильных устройств очистки выхлопного газа для автомобилей, мотоциклов, морских велосипедов, катеров и т.п. Кроме того, эту сталь используют в элементах каркасов печей, газовых горелках и нагревательных печах, а также используют в элементах электрообогрева нагревателей, используя свойство высокого электрического удельного сопротивления. Например, не прошедшая экспертизу заявка JP 56-96726 (документ 1) раскрывает применение металлической сотовой структуры, вместо обычного керамического носителя катализатора, фольги из нержавеющей стали на основе Fe-Cr-Al с толщиной фольги 20 - 100 мкм, имеющей превосходную стойкость к окислению при высоких температурах с целью уменьшения размеров носителей катализатора для автомобильных устройств очистки выхлопного газа для автомобилей и усовершенствования характеристик двигателя. Что касается этой металлической сотовой структуры, например, плоскую фольгу из нержавеющей стали (плоские листы) и рифленую фольгу из нержавеющей стали (гофрированные листы) поочередно укладывают стопкой, чтобы формировать сотовую конструкцию, а каталитический материал наносят на поверхность фольги из нержавеющей стали. Образующуюся металлическую сотовую конструкцию используют для автомобильного устройства очистки выхлопного газа. Фиг.1 показывает пример металлической сотовой конструкции. Металлическую сотовую конструкцию 4 производят сворачиванием стопки, включающей плоский лист 1 и гофрированный лист 2 в рулон, и закрепляя внешнюю периферию рулона внешним цилиндром 3.

Когда толщину стенки носителя катализатора уменьшают путем использования такой фольги из нержавеющей стали, ее теплоемкость уменьшается. Следовательно, катализатор может быть активирован в короткий период времени от запуска двигателя и противодавление выхлопных газов может быть снижено, что является эффективным для снижения размеров носителя катализатора и улучшения характеристик двигателя.

С другой стороны, требования к выбросу автомобильного выхлопного газа с точки зрения защиты окружающей среды, как ожидают, будут далее ужесточаться. Чтобы снизить количество оксидов азота, моноксида углерода и углеводородов, испускаемых бензиновыми транспортными средствами и т.д., были разработаны методики, аналогичные той, в которой носитель катализатора для автомобильного устройства очистки выхлопного газа размещают сразу же ниже двигателя, близко к фактической окружающей среде горения и каталитическая реакция вызывается высокотемпературным выхлопным газом, так что в итоге количество вредных веществ в выхлопном газе снижается. Кроме того, чтобы улучшить эффективность использования топлива, эффективность сгорания двигателя усиливают и температуру самого выхлопного газа увеличивают. Соответственно, носители катализатора для автомобильных устройств очистки выхлопного газа, вероятно, будут подвергнуты сильной вибрации в более суровой окружающей среде, чем прежде.

Чтобы справиться с такой ситуацией, была создана фольга из нержавеющей стали, придающая различные свойства носителям катализатора для автомобильных устройств очистки выхлопного газа. Например, не прошедшая экспертизу заявка на патент JP 2005-504176 (перевод заявки РСТ) (документ 2) раскрывает жаропрочную фольгу из нержавеющей стали, в которой Мо и W включают в сплав Fe-20Cr-5Al, содержащий Zr, Hf и редкоземельный элемент, и далее включают от 1 до 15% Ni, чтобы осадить NiAl, и тем самым увеличивают условный предел текучести при высоких температурах, что приводит к улучшению долговечности. Кроме того, патент Японии 3210535 (не прошедшая экспертизу заявка на патент 8-168680) (документ 3) раскрывает фольгу из нержавеющей стали, имеющую превосходную прочность при высоких температурах, которая является материалом для использования низкой теплоемкости и низкого давления выхлопного газа, в которой толщина фольги составляет меньше чем 40 мкм, а содержание Аl и содержание Сr изменяются в зависимости от толщины фольги, и в которую включают Nb, Мо, Та, W и т.д. Не прошедшая экспертизу заявка на патент 5-277380 (документ 4) раскрывает фольгу из сплава для металлического носителя, в которой условный предел текучести при высоких температурах и стойкости к окислению улучшают включением Nb, Та, Мо и W в сплав Fe-20Cr-5Al, содержащий мишметалл Y или смешанные металлы. Кроме того, не прошедшая экспертизу заявка на патент JP 6-104879 (документ 5) раскрывает жаропрочную фольгу из нержавеющей стали, в которой условный предел прочности при высоких температурах увеличивают, и долговечность улучшают, включением заранее определенного количества Та относительно C+N, Mo, W и Nb в сплав Fe-20Cr-5Al, содержащий La, Се, Рr и Nd.

Сущность изобретения

Проблема, решаемая изобретением

В связи с тем что большое количество Ni, который является стабилизатором аустенита, содержится в фольге из нержавеющей стали, описанной в JP 2005-504176, количество твердого раствора Аl, который является стабилизатором феррита в стали, уменьшается в процессе окисления фольги и часть феррита аустенитизируется. Следовательно, коэффициент теплового расширения значительно изменяется и прочность при высоких температурах, в частности устойчивость к искажению, носителя катализатора уменьшается, что является проблемой. В результате в некоторых случаях могут иметь место повреждения, такие как уменьшение носителя катализатора, и усадка гофрированного листа.

Кроме того, в фольге из нержавеющей стали, описанной в документах JP 3210535, JP 5-277380 и JP 6-104879, включение Nb и Та улучшает прочность при высоких температурах, но заметно уменьшает стойкость к окислению при высоких температурах, что является проблемой. Кроме того, Nb и Та, вероятно, образуют оксиды с Fe и Аl, и такие оксиды вызывают искажение геометрии фольги в процессе нагревания и процессе охлаждения (уменьшение прочности при высоких температурах).

Кроме того, когда фольгу из нержавеющей стали, описанную в патентных документах 2 - 5, наносят на носители катализатора для автомобильных устройств очистки выхлопного газа для морских велосипедов и катеров, то возникает солевая коррозия, вероятно, вызванная контактом с морской водой или пр., что также является проблемой.

Целью настоящего изобретения является создание фольги из нержавеющей стали, имеющей высокую прочность при высоких температурах, превосходную стойкость к окислению при высоких температурах и превосходную стойкость к солевой коррозии, и носителя катализатора для устройства очистки выхлопного газа, использующего фольгу.

Пути решения проблемы

Авторы изобретения провели полное исследование, чтобы достигнуть цели, описанной выше, и нашли, что в фольге из нержавеющей стали на основе Fe-Cr-Al эффективно уменьшить содержание Nb и Та, установить содержание Сr 25 мас.% или больше и включить 0,5 - 6,0 мас.%, по меньшей мере, одного из Мо и W.

Настоящее изобретение было выполнено на основе этого обнаружения. Настоящее изобретение предлагает фольгу из нержавеющей стали, характеризующуюся содержанием, в массовых процентах, 0,05% или меньше С, 2,0% или меньше Si, 1,0% или меньше Мn, 0,003% или меньше S, 0,05% или меньше Р, 25,0 - 35,0% Сr, 0,05 - 0,30% Ni, 3,0 - 10,0% Аl, 0,10% или меньше N, 0,02% или меньше Ti, 0,02% или меньше Nb, 0,02% или меньше Та, 0,005% - 0,20% Zr, 0,02% или меньше Се, 0,03 - 0,20% РЗЭ (редкоземельного элемента), исключая Се, 0,5 - 6,0% в сумме, по меньшей мере, одного из Мо и W и остальное Fe и случайные примеси.

Предпочтительно, фольга из нержавеющей стали по настоящему изобретению содержит, в массовых процентах, 2,5 - 5,0% в сумме, по меньшей мере, один из Мо и W. Кроме того, предпочтительно, фольга из нержавеющей стали содержит, отдельно или вместе один из: 0,01 - 0,20% мac. Hf, 10 - 300 ч./млн Са, и 15 - 300% ч./млн Mg или 0,03 - 1,0% маc. Сu. Другими словами, предпочтительно фольга из нержавеющей стали содержит одну, или, две, или больше групп (А) - (С), указанных ниже:

(A) 2,5 - 5,0% маc. в сумме, по меньшей мере, одного из Мо и W.

(B) по меньшей мере один из: 0,01 - 0,20% маc. Hf, 10 - 300 ч./млн Са и 15 - 300 ч./млн Mg (ч./млн по массе).

(C) 0,03-1,0% маc. Сu.

В фольге из нержавеющей стали по настоящему изобретению, предпочтительно, толщина фольги составляет 40 мкм или больше.

Настоящее изобретение также предлагает носитель катализатора для устройства очистки выхлопного газа, характеризующийся использованием любой фольги из нержавеющей стали, имеющей состав или толщину фольги, описанные выше.

Полезные эффекты изобретения

Согласно настоящему изобретению возможно получить фольгу из нержавеющей стали, имеющую высокую прочность при высоких температурах, превосходную стойкость к окислению при высоких температурах и превосходную стойкость к солевой коррозии. Фольга из нержавеющей стали пригодна для использования не только в носителях катализатора для автомобильных устройств очистки выхлопного газа для автомобилей, мотоциклов, морских велосипедов, снегоходов и т.д., но также и в элементах для других устройств выхлопных систем продуктов сгорания.

Краткое описание чертежей

Фиг.1 представляет пример металлических сот.

Фиг.2 представляет график, показывающий зависимость между содержанием Сr и модулем Юнга и зависимость между содержанием Сr и потенциалом питтинга (точечной коррозии).

Фиг.3 представляет график, показывающий зависимость между содержанием Сr и потенциалом питтинга.

Фиг.4 представляет форму образца, используемого в высокотемпературном испытании на разрыв в примерах.

Описание вариантов осуществления

Во-первых, причины ограничения состава нержавеющей стали, из которой сделана фольга согласно настоящему изобретению, будут описаны подробно.

Единицы измерения ″%″ и ″части на миллион″ для содержания элементов состава, показанных ниже, обозначают ″массовый процент″ и ″части на миллион по массе″ соответственно.

С:0,05% или меньше.

Когда содержание С превышает 0,05%, прочность при высоких температурах уменьшается и стойкость к окислению при высоких температурах также уменьшается. Кроме того, уменьшается вязкость. Следовательно, содержание С устанавливают 0,05% или меньше, предпочтительно 0,02% или меньше. Более предпочтительно содержание С уменьшают до максимально возможной степени. Однако, в случае когда прочность стали далее улучшают, содержание С предпочтительно устанавливают 0,001% или больше и более предпочтительно 0,003% или больше.

Si: 2,0% или меньше.

Когда содержание Si превышает 2,0%, вязкость уменьшается и обрабатываемость снижается, что приводит к трудностям при производстве фольги. Поэтому содержание Si устанавливают 2,0% или меньше и предпочтительно 1,0% или меньше. Однако в случае когда стойкость к окислению далее улучшают, содержание Si предпочтительно устанавливают 0,05% или больше и более предпочтительно 0,1% или больше.

Мn: 1,0% или меньше.

Когда содержание Мn превышает 1,0%, стойкость к окислению при высоких температурах уменьшается и стойкость к солевой коррозии также уменьшается. Поэтому содержание Мn устанавливают 1,0% или меньше и предпочтительно 0,5% или меньше. Однако в случае когда необходимо далее зафиксировать S в стали, содержание Мn предпочтительно устанавливают 0,05% или больше и более предпочтительно 0,01% или больше.

S: 0,003% или меньше.

Когда содержание S превышает 0,003%, адгезия слоя Al2O3 в носителе катализатора и стойкость к окислению при высоких температурах уменьшаются. Поэтому содержание S устанавливают 0,003% или меньше и предпочтительно 0,001% или меньше. Более предпочтительно, содержание S уменьшают до максимально возможной степени.

Р: 0,05% или меньше.

Когда содержание Р превышает 0,05%, снижается обрабатываемость, что приводит к трудностям при производстве фольги, а также уменьшаются и адгезия слоя Al2O3 в носителе катализатора и стойкость к окислению при высоких температурах. Поэтому содержание Р устанавливают 0,05% или меньше и предпочтительно 0,03% или меньше. Более предпочтительно содержание Р уменьшают до максимально возможной степени.

Сr: 25,0 - 35,0%.

Сr является одним из самых важных элементов в настоящем изобретении и существенным элементом в обеспечении прочности при высоких температурах и стойкости к солевой коррозии. В результате изучения авторами настоящего изобретения было найдено, что, для того чтобы гарантировать достаточную прочность при высоких температурах и стойкость к солевой коррозии, желательно, чтобы модуль Юнга при 1000°С был 110 ГПа или больше и потенциал питтинга в 3,5%» растворе NaCl при 30°С составлял 300 мВ относительно НКЭ (насыщенного каломельного электрода) или больше.

Цель может быть достигнута установлением содержания Сr в пределах интервала по настоящему изобретению. Фиг.2 показывает результаты по модулю Юнга при 1000°С и потенциалу питтинга в 3,5% растворе NaCl при 30°С, измеренным методами, описанными далее, когда содержание Сr в сплаве, включающем 0,004 - 0,007% С, 0,15 - 0,17% Si, 0,13 - 0,16% Мn, 0,0007 - 0,0008% S, 0,023 - 0,025% Р, 0,10 - 0,16% Ni, 5,2 - 5,8% Аl, 0,005 - 0,008% N, 0,004 - 0,006% Ti, 0,008 - 0,012% Nb, 0,005 - 0,009% Та, 0,031 - 0,036% Zr, 0,007 - 0,008% Се, 0,062 - 0,092% La, 2,83 - 3,12% Мо, 19 - 30 ч./млн Са, 13 - 30 ч./млн Mg и остальное Fe и случайные примеси, изменялось в интервале от 20,2 до 34,8%. Как ясно из результатов, если содержание Сr равно 25,0%» или больше, модуль Юнга составляет 110 ГПа или больше, что в 1,1 - 1,2 раза выше, и потенциал питтинга составляет 300 мВ относительно НКЭ или больше, что в 2 - 4 раза выше, по сравнению со сплавом Fe-20Cr-5Al, имеющим содержание Сr 20%, описанном в каждом из патентных документов 2-5. Кроме того, в случае использования в более суровой окружающей среде, такой как морской велосипед или катер, желательно, чтобы потенциал питтинга составлял 400 мВ относительно НКЭ или больше, и в этом случае содержание Сr предпочтительно устанавливают 26,0% или больше. Однако когда содержание Сr превышает 35,0%, вязкость уменьшается и обрабатываемость снижается, что приводит к трудностям при производстве фольги. Поэтому содержание Сr устанавливают 25,0 - 35,0%, предпочтительно 26,0 - 32,0% и более предпочтительно 28,0 - 32,0%.

Ni: 0,05 - 0,30%.

Ni обладает свойством улучшения паяемости при формировании носителя катализатора, и таким образом, содержание никеля устанавливают 0,05% или больше. Однако когда содержание Ni, который является стабилизатором аустенита, превышает 0,30% и когда во время процесса окисления при высоких температурах количество твердого раствора Аl в фольге уменьшается и Сr начинает окисляться, образуется аустенит, который изменяет коэффициент теплового расширения фольги, приводя к повреждениям, таким как сжатие и растрескивание фольги. Поэтому содержание Ni устанавливают 0,05 - 0,30%, и предпочтительно 0,08 - 0,20%.

Аl: 3,0 - 10,0%.

Аl является элементом, который образует высокозащитный слой Al2O3 на поверхности фольги, чтобы улучшить стойкость к окислению при высоких температурах. Однако когда содержание Аl составляет меньше чем 3,0%, достаточная стойкость к окислению не может быть получена. С другой стороны, когда содержание Аl превышает 10,0%, обрабатываемость снижается, приводя к трудностям при производстве фольги. Поэтому содержание Аl устанавливают 3,0 - 10,0%, предпочтительно 4,5 - 6,5%.

N: 0,10% или меньше.

Когда содержание N превышает 0,10%, вязкость уменьшается и обрабатываемость снижается, что приводит к трудностям при производстве фольги. Поэтому содержание N устанавливают 0,10% или меньше, предпочтительно 0,05% или меньше.

Ti: 0,02% или меньше.

Ti является элементом, который, вероятно, окисляется. Когда содержание титана превышает 0,02%, большое количество оксидов Ti примешивается к слою Al2O3, что приводит к заметному уменьшению паяемости и уменьшению стойкости к окислению при высоких температурах. Поэтому содержание Ti устанавливают 0,02% или меньше и предпочтительно 0,01% или меньше. Более предпочтительно содержание Ti уменьшают до максимально возможной степени.

Nb: 0,02% или меньше.

Когда содержание Nb превышает 0,02%, образуется незащищающая оксидная пленка, состоящая из (Fe, Al)NbO4, что приводит к заметному уменьшению стойкости к окислению при высоких температурах. Кроме того, так как (Fe, Al)NbO4 имеет высокий коэффициент теплового расширения, это способствует искажению фольги, которое вызывает отделение катализатора. Поэтому содержание Nb устанавливают 0,02% или меньше и предпочтительно 0,01% или меньше. Более предпочтительно содержание Nb уменьшают до максимально возможной степени.

Та: 0,02% или меньше.

Как и в случае с Nb, когда содержание Та превышает 0,02%», образуется незащищенный оксидный слой, состоящий из (Fe, Al)TaO4, что приводит к заметному уменьшению стойкости к окислению при высоких температурах. Оксидный слой поддерживает искажение фольги, которое вызывает отделение катализатора. Поэтому, содержание Та устанавливают 0,02% или меньше, и предпочтительно 0,01% или меньше. Более предпочтительно, содержание Та уменьшают до максимально возможной степени.

Кроме того, полное содержание Nb и Та более предпочтительно устанавливают 0,03% или меньше и еще более предпочтительно 0,02% или меньше.

Zr: 0,005 - 0,20%.

Zr связывает С и N в стали, чтобы улучшить характеристики ползучести. В то же самое время и обрабатываемость улучшают, облегчая производство фольги. Кроме того, Zr концентрируется на границах зерен Аl2О3 в слое Al2O3, чтобы улучшить стойкость к окислению при высоких температурах и прочность при высоких температурах, в частности устойчивость к искажению. Чтобы получить такие эффекты, необходимо установить содержание Zr 0,005% или больше. С другой стороны, когда содержание Zr превышает 0,20%, Zr образует интерметаллическое соединение с Fe или ему подобными, что приводит к заметному уменьшению вязкости. Поэтому, содержание Zr устанавливают 0,005 - 0,20%, предпочтительно 0,01 - 0,05%.

Се: 0,02% или меньше.

Когда содержание Се превышает 0,02%, образуются оксиды типа СеО на поверхности раздела между слоем Al2O3 и поверхностью основной стали, что заметно уменьшает прочность при высоких температурах, в частности, устойчивость к искажению, что приводит к дефектам геометрии. Поэтому, содержание Се устанавливают 0,02% или меньше. Предпочтительно, содержание Се уменьшают до максимально возможной степени.

РЗЭ (редкоземельные элементы, исключая Се):0,03 - 0,20%.

Термин ″РЗЭ, исключая Се″ относится к 14 элементам с атомными номерами 57 - 71, такие как La, Nd и Sm, исключая Се. В общем РЗЭ улучшают адгезию слоя Al2O3 и имеют заметное влияние на улучшение стойкости к отслаиванию слоя Al2O3 в окружающей среде, неоднократно подвергаясь окислению. Кроме того, так как РЗЭ увеличивает размер образующихся столбчатых кристаллов Al2O3, плотность границ оксидных зерен, служащих путями диффузии кислорода, уменьшается, что приводит к улучшению стойкости к окислению при высоких температурах и прочности при высоких температурах, в частности устойчивости к искажению. Чтобы достичь такого эффекта, необходимо установить содержание РЗЭ, исключая Се, равным 0,03% или больше. С другой стороны, когда содержание РЗЭ, исключая Се, превышает 0,20%, вязкость уменьшается и обрабатываемость снижается, что приводит к трудностям при производстве фольги. Поэтому содержание РЗЭ, исключая Се, устанавливают 0,03 - 0,20%, предпочтительно 0,05 - 0,10%.

По меньшей мере, один из Мо и W: 0,5 - 6,0% в сумме.

Мо и W увеличивают прочность при высоких температурах, в частности модуль Юнга и напряжение при разрыве, чтобы продлить срок службы носителей катализатора. Кроме того, эти элементы также стабилизируют слой Al2O3, чтобы улучшить стойкость к солевой коррозии. Чтобы достичь такого эффекта, необходимо установить содержание, по меньшей мере, одного из Мо и W 0,5% или больше в сумме. С другой стороны, когда содержание, по меньшей мере, одного из Мо и W превышает 6,0% суммарно, обрабатываемость снижается, что приводит к трудностям при производстве фольги. Поэтому содержание, по меньшей мере, одного из Мо и W устанавливают 0,5 - 6,0% в сумме, и предпочтительно 2,5 - 5,0% в сумме.

Остальные элементы, отличные от композиционных элементов, описанных выше, представляют собой Fe и случайные примеси. Однако по причинам, описанным ниже, стальная фольга может содержать, отдельно или вместе, по меньшей мере, один из: 0,01 - 0,20% Hf, 10 - 300 ч./млн Са и 15 - 300 ч./млн Mg или 0,03 - 1,0% Сu.

По меньшей мере, один из Hf: 0,01 - 0,20%, Са: 10 - 300 ч./млн и Mg: 15 - 300 ч./млн.

Так как Hf улучшает адгезию между слоем Al2O3 и подложкой и подавляет уменьшение количества твердого раствора Аl, проявляется эффект улучшающейся стойкости к окислению при высоких температурах. Чтобы достичь такого эффекта, содержание Hf предпочтительно устанавливают 0,01% или больше. С другой стороны, когда содержание Hf превышает 0,20%, Hf в форме НfО2 смешивается со слоем Al2O3 и служит путем диффузии кислорода и окисление даже ускоряется уменьшением количества твердого раствора Аl. Кроме того, Hf образует интерметаллическое соединение с Fe, что приводит к снижению вязкости. Поэтому содержание Hf предпочтительно устанавливают 0,01 - 0,20%, более предпочтительно 0,02 - 0,10%.

Также как и в случае с Hf, Са и Mg обладают способностью к улучшению адгезии слоя Al2O3. Чтобы достичь такого эффекта, предпочтительно устанавливают содержание Са 10 ч./млн или больше и содержание Mg 15 ч./млн или больше. С другой стороны, когда содержание Са или содержание Mg превышают 300 ч./млн, вязкость уменьшается и стойкость к окислению при высоких температурах также уменьшается. Поэтому, предпочтительно содержание Са устанавливают 10-300 ч./млн, а содержание Mg устанавливают 15-300 ч./млн. Более предпочтительно каждое из содержания Са и содержания Mg устанавливают 20 - 100 ч./млн.

Сu: 0,03 - 1,0%.

Сu является элементом, который эффективно улучшает стойкость к окислению при высоких температурах и улучшает стойкость к солевой коррозии фольги из нержавеющей стали на основе Fe-Cr-Al с содержанием Сr 25,0% или больше и содержанием Аl 3,0% или больше, как в настоящем изобретении. Фиг.3 показывает результаты по потенциалу питтинга в 3,5% растворе NaCl при 30°С, измеренные методом, описанным позже, когда содержание Сu в сплаве, содержащем 0,004 - 0,008% С, 0,15 - 0,17% Si, 0,12 - 0,15% Мn, 0,0004 - 0,0009% S, 0,023 - 0,025% Р, 30,2 - 30,7% Сr, 0,11 - 0,15% Ni, 5,1 - 5,8% Аl, 0,004 - 0,007% N, 0,004 - 0,005% Ti, 0,005 - 0,009% Nb, 0,005 - 0,009% Та, 0,032 - 0,036% Zr, 0,006 - 0,008% Се, 0,051 - 0,082% La, 2,85 - 3,11% Мо, 15 - 25 ч./млн Са, 15 - 31 ч./млн Mg и остальное Fe и случайные примеси, изменялось в интервале от 0% (заметим, что 0% означает количество, равное или меньше, чем предел чувствительности, и более точно меньше чем 0,01%) до 1,00%. Как ясно из результатов, устанавливая содержание Сu 0,03% или больше, улучшают потенциал питтинга, служащий показателем стойкости к солевой коррозии.

Однако когда содержание Сu превышает 1,0%, обрабатываемость снижается, что приводит к трудностям при производстве фольги. Поэтому содержание Сu устанавливают 0,03 - 1,0%. Ввиду стойкости к солевой коррозии и низкой цены содержание Сu предпочтительно устанавливают 0,1 - 0,5%.

Когда фольгу из нержавеющей стали по настоящему изобретению, имеющую состав, описанный выше, используют в носителе катализатора для автомобильного устройства очистки выхлопных газов, меньшая толщина фольги более выгодна для уменьшения противодавления на выпуске. Однако, как описано ранее, носители катализатора для автомобильных устройств очистки выхлопного газа стали использоваться в более суровой окружающей среде, чем прежде, и появилась возможность появления трещин и т.д. Поэтому, предпочтительно, толщину фольги устанавливают 40 мкм или больше. С точки зрения выпускного противодавления, более предпочтительно, толщину фольги устанавливают 110 мкм или меньше.

Фольга из нержавеющей стали согласно настоящему изобретению может быть произведена, например, способом производства, описанным ниже.

Во-первых, сталь, имеющую состав, описанный выше, рафинируют в конвертере стали, электропечи или подобной установке и подвергают вторичной очистке ВКО (вакуум-кислородное обезуглероживание) или АКО (аргон-кислородное обезуглероживание). Затем, высокосортную сталь формируют в стальной сляб блюмингом слитка металла или непрерывным литьем, стальной сляб нагревают до 1050 - 1250°С и затем подвергают горячей прокатке, чтобы получить горячекатаный стальной лист. Затем окалину с поверхности горячекатаного стального листа удаляют травлением, очисткой дробью, шлифованием или пр., и отжиг и холодную прокатку повторяют несколько раз. Таким образом, получают фольгу из нержавеющей стали определенной толщины, например 40 - 110 мкм.

ПРИМЕРЫ

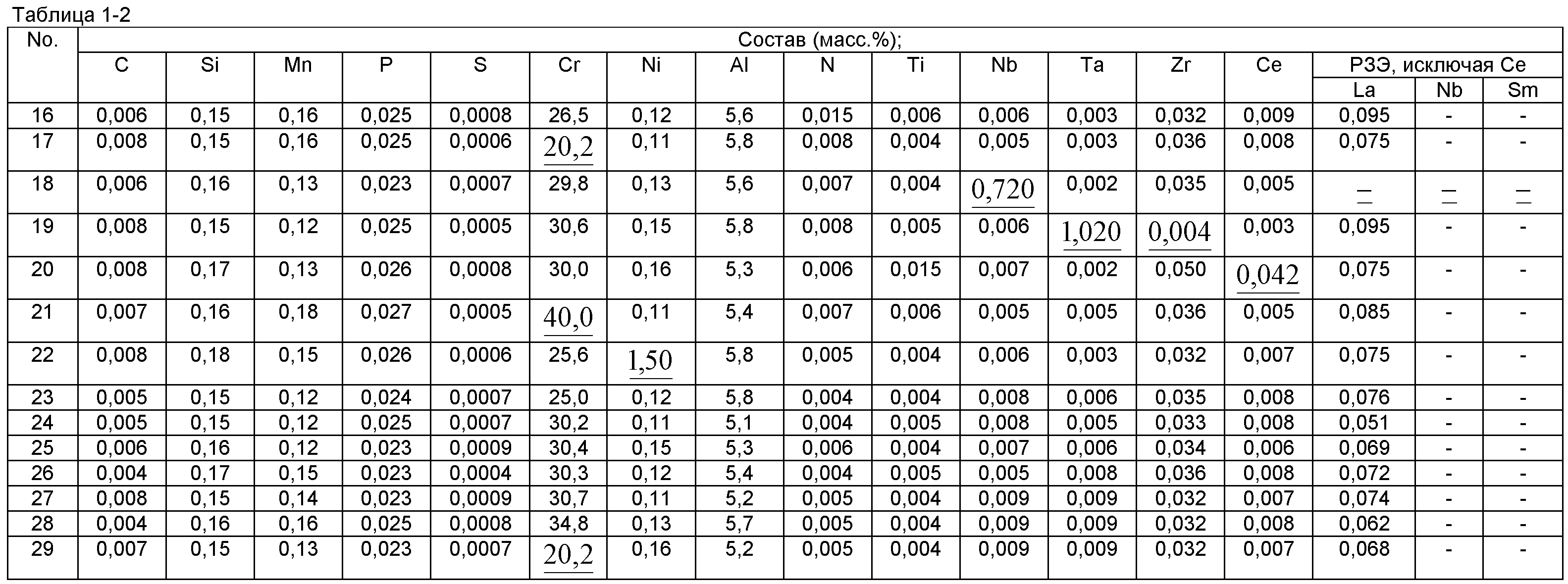

Сталь имеет состав, показанный в таблице 1-1 и таблице 1-2. Стали были очищены вакуумной плавкой, нагревали до 1200°С и затем их подвергали горячей прокатке в интервале температур 900 - 1200°С, чтобы получить горячекатаные стальные листы, имеющие толщину 4 мм. Затем, полученные горячекатаные стальные листы отжигали на воздухе при 1000°С и подвергали травлению с последующей холодной прокаткой, чтобы получить листы холоднокатаной стали толщиной 1,0 мм. На этой стадии, в стали №21 таблицы 1, имеющей содержание Сr 40,0%, которое превышает интервал настоящего изобретения, во время горячей прокатки имело место растрескивание, и не было возможности сформировать горячекатаный стальной лист. Листы холоднокатаной стали, исключая сталь №21, отжигали на воздухе при 950 - 1050°С × 1 минуту и затем подвергали травлению. Холодную прокатку на многовалковом прокатном стане и отжиг повторяли несколько раз, чтобы получить фольгу шириной 100 мм и толщиной 40 мкм.

Что касается горячекатаных стальных листов, холоднокатаных стальных листов и фольги, полученных таким образом, прочность при высоких температурах (модуль Юнга, разрушающее напряжение, устойчивость к искажению), стойкость к окислению при высоких температурах и стойкость к солевой коррозии оценивали методами, описанными ниже.

Модуль Юнга:

Во-первых, горячекатаный стальной лист толщиной 4 мм подвергают термической обработке при 1200°С × 30 минут, в качестве предварительной обработки. Причина этого состоит в том, что в сотовом носителе обычно, после того как сотовую конструкцию собирают, выполняют термическую обработку при 1150 - 1250°С × приблизительно 30 минут, когда точки контакта между гофрированным листом (лист, который был подвергнут рифлению) и плоским листом подвергают диффузионному соединению или соединению пайкой. Затем, в соответствии с JIS Z 2280 ″Метод испытания модуля Юнга металлических материалов при повышенной температуре″, образец для испытания 2 мм в толщину × 10 мм в ширину × 60 мм в длину вырезают из термически обработанного, горячекатаного стального листа, и его торцы сглаживают. Затем модуль Юнга измеряют при 1000°С, используя резонансный метод. Результаты измерения модуля Юнга оценивают по следующим критериям: хС: меньше чем 40 ГПа, ОВ: 40 ГПа или больше и меньше чем 120 ГПа и OA: 120 ГПа или больше. Когда образец обладает модулем Юнга ОВ или OA, полагают, что он удовлетворяет цели настоящего изобретения.

Разрушающее напряжение:

Во-первых, лист холоднокатаной стали толщиной 1 мм подвергают термической обработке при 1200°С × 30 минут, соответствующей термической обработке во время диффузионного соединения или соединения пайкой. Затем образец для испытания, показанный на фиг.4, вырезают из термически обработанного, холоднокатаного стального листа и при выполнении высокотемпературного испытания на разрыв при 900°С измеряют разрушающее напряжение. В этом случае поперечную скорость устанавливают 0,2 мм/мин первоначально и 5 мм/мин после того, как предел прочности был превышен. Результаты измерения разрушающего напряжения оценивают по следующим критериям: хС: меньше чем 40 МПа, ОВ: 40 МПа или больше и меньше чем 60 МПа и OA: 60 МПа или больше. Когда образец обладает разрушающим напряжением ОВ или OA, полагают, что он удовлетворяет цели настоящего изобретения.

Устойчивость к искажению:

Во-первых, фольгу толщиной 40 мкм подвергают термической обработке при 1200°С × 30 минут, что соответствует термической обработке во время диффузионного соединения или соединения пайкой, в вакууме 4 × 10-5 торр (5,3 × 10-3 Па) или меньше. Затем образец для испытания 100 мм по ширине × 50 мм в длину вырезают из термически обработанной фольги и скручивают в направлении длины в цилиндр диаметром 5 мм, и края укрепляют точечной сваркой. Три таких образца для испытания готовят для каждой фольги. Образцы для испытания нагревают при 1150°С × 400 часов в печи с воздушной атмосферой и измеряют среднее искажение размеров (отношение увеличенной длины цилиндра после нагревания к длине цилиндра до нагревания) этих трех образцов.

Результаты измерения среднего искажения размеров оценивали по следующим критериям: хС: больше чем 5%, ОВ: больше чем 3% и 5% или меньше и OA: 3% или меньше. Когда образец обладает устойчивостью к искажению ОВ или OA, фольга, как полагают, удовлетворяет цели настоящего изобретения.

Стойкость к окислению при высоких температурах:

Во-первых, фольгу толщиной 40 мкм подвергают тепловой обработке при 1200°С × 30 минут, что соответствует тепловой обработке во время диффузионного соединения или соединения пайкой, в вакууме 4 × 10-5 торр (5,3 × 10-3 Па) или меньше. Затем, вырезают три образца для испытания 20 мм по ширине × 30 мм в длину из термически обработанной фольги и нагревают при 1150°С × 400 часов в печи с воздушной атмосферой. Измеряют среднюю величину прироста вследствие окисления (количество, полученное делением изменения веса до и после нагревания с начальной площадью поверхности) трех образцов для испытания.

В этом случае окалину, отделенную от образца, после нагревания собирают и добавляют к приросту вследствие окисления. Результаты измерения средней величины прироста вследствие окисления оценивают по следующим критериям: хС: больше чем 15 г/м2, ОВ: больше чем 10 г/м2 и 15 г/м2 или меньше и OA: 10 г/м2 или меньше. Когда образец обладает стойкостью к окислению ОВ и OA, фольга, как полагают, удовлетворяет цели настоящего изобретения.

Стойкость к солевой коррозии:

Во-первых, 20-мм квадратный образец для испытания вырезают из листа холоднокатаной стали толщиной 1 мм и образец для испытания герметизируют смолой, исключая область 11 × 11 мм на поверхности. Затем выполняют пассивирование погружением образца для испытания в азотную кислоту концентрацией 10%. Кроме того, область 10 × 10 мм на поверхности полируют. Затем, на основе JIS G0577 ″Метод измерения потенциала питтинга нержавеющих сталей″ образец для испытания погружают в 3,5% раствор NaCl при 30°С и оставляют на 10 минут. Затем начинают сканирование потенциала и измеряют потенциал питтинга. Результаты измерения потенциала питтинга оценивают по следующим критериям: хС: меньше, чем 300 (мВ относительно НКЭ), ОВ: 300 (мВ относительно НКЭ) или больше и меньше, чем 700 (мВ относительно НКЭ), и OA: 700 (мВ относительно НКЭ) или больше. Когда потенциал питтинга составляет ОВ или OA, образец для испытания, как полагают, удовлетворяет цели настоящего изобретения.

Результаты показаны в таблице 2-1 и таблице 2-2. Как видно из таблиц, стали №№1 - 16 и 23 - 28, которые являются примерами по настоящему изобретению, имеют высокую прочность при высоких температурах (модуль Юнга, разрушающее напряжение, устойчивость к искажению), превосходную стойкость к окислению при высоких температурах и превосходную стойкость к солевой коррозии. Напротив, стали №№17 - 22 и 29, которые являются сравнительными примерами, недостаточны с точки зрения, по меньшей мере, одного свойства: прочности при высоких температурах, стойкости к окислению при высоких температурах и стойкости к солевой коррозии.

Промышленная применимость

Согласно настоящему изобретению можно получить фольгу из нержавеющей стали, имеющую высокую прочность при высоких температурах, превосходную стойкость к окислению при высоких температурах и превосходную стойкость к солевой коррозии. Фольга из нержавеющей стали по настоящему изобретению пригодна не только в носителях катализатора для автомобильных устройств очистки выхлопного газа для автомобилей, мотоциклов, морских велосипедов, снегоходов и т.д., но также и в элементах для других устройств выхлопной системы продуктов горения.

Список ссылочных позиций чертежей

1. плоский лист

2. гофрированный лист

3. внешний цилиндр

4. металлическая сотовая конструкция.

Реферат

Изобретение относится к области металлургии, а именно к фольге из нержавеющей стали, используемой в носителе катализатора устройства очистки выхлопного газа автомобиля. Фольга выполнена из нержавеющей стали, содержащей, в мас.%: 0,05 или меньше С, 2,0 или меньше Si, 1,0 или меньше Мn, 0,003 или меньше S, 0,05 или меньше Р, 25,0 - 35,0 Сr, 0,05 - 0,30 Ni, 3,0 - 10,0 Аl, 0,10 или меньше N, 0,02 или меньше Ti, 0,02 или меньше Nb, 0,02 или меньше Та, 0,005 - 0,20 Zr, 0,02 или меньше Се, 0,03 - 0,20 РЗЭ (редкоземельного элемента), исключая Се, 0,5 - 6,0 в сумме по меньшей мере одного из Мо и W, Fe и случайные примеси остальное. Стальная фольга имеет высокую прочность при высоких температурах, превосходную стойкость к окислению при высоких температурах и превосходную стойкость к солевой коррозии. 2 н. и 5 з.п.ф-лы, 4 ил., 2 табл., 1 пр.

Формула

Документы, цитированные в отчёте о поиске

Железо-хромо-алюминиевый сплав

Комментарии