Железо-хромо-алюминиевый сплав - RU2344192C2

Код документа: RU2344192C2

Описание

Изобретение относится к полученному пирометаллургическим способом железо-хромо-алюминиевому сплаву с высокой долговечностью.

Подобные сплавы применяют для изготовления электронагревательных элементов и носителей катализаторов. Эти материалы образуют плотный, прочно сцепленный слой оксида алюминия, который защищает их от разрушения при высоких температурах (например, до 1400°С). Эта защита повышается за счет добавки так называемых реактивных элементов, например Са, Се, La, Y, Zr, Hf, Ti, Nb, W и др., которые в том числе повышают адгезионную способность оксидного слоя и/или замедляют рост слоя, как это описано, например, в "Ralf Bürgel, Handbuch der Hochtemperatur-Werkstofftechnik, Vieweg Verlag, Braunschweig 1998", со стр.274.

Слой оксида алюминия защищает металлический материал от быстрого окисления. При этом он растет сам, хотя и очень медленно. Этот рост происходит с уменьшением содержания алюминия в материале. Когда алюминия больше нет, растут другие оксиды (хрома и железа), содержание металла в материале очень быстро уменьшается и материал отказывает в результате разрушающей коррозии. Время до отказа называется долговечностью. Повышение содержания алюминия повышает долговечность.

Из WO 02/20197 известен ферритный нержавеющий стальной сплав, в частности, для применения в качестве нагревательного элемента. Сплав получен методом порошковой металлургии при производстве FeCrAl-сплава, содержащего, мас.%: менее 0,02 С, ≤0,5 Si, ≤0,2 Mn, 10,0-40,0 Cr, ≤0,6 Ni, ≤0,01 Cu, 2,0-10,0 Al, один или несколько элементов из группы реактивных элементов, таких как Sc, Y, La, Се, Ti, Zr, Hf, V, Nb, Та с содержанием 0,1-1,0, остальное железо и неизбежные примеси.

В DE-A 19928842 описан сплав, содержащий, мас.%: 16-22 Cr, 6,0-10,0 Al и добавки 0,02-1,0 Si, макс. 0,5 Mn, 0,02-0,1 Hf, 0,02-0,1 Y, 0,001-0,01 Mg, макс. 0,02 Ti, макс. 0,03 Zr, макс. 0,02 Se, макс. 0,1 Sr, макс. 0,1 Са, макс. 0,1 Cu, макс. 0,1 V, макс. 0,1 Та, макс. 0,1 Nb, макс. 0,03 С, макс. 0,01 N, макс. 0,01 В, остальное железо и обусловленные плавкой примеси, предназначенный для применения в качестве носителя для катализаторов отходящих газов, нагревательного элемента, детали в строительстве промышленных печей и в газовых горелках.

В ЕР-В 0387670 описан сплав, содержащий, мас.%: 20-25 Cr, 5-8 Al и добавки 0,03-0,08 Y, 0,004-0,008 N, 0,02-0,04 С, а также приблизительно в равных частях 0,035-0,07 Ti, 0,035-0,07 Zr, макс. 0,01 Р, макс. 0,01 Mg, макс. 0,5 Mn, макс. 0,005 S, остальное железо, причем процентная сумма содержаний Ti и Zr в 1,75-3,5 раза выше процентной суммы содержаний С и N, а также обусловленные плавкой примеси. Ti и Zr могут быть полностью или частично заменены гафнием и/или танталом или ванадием.

В ЕР-В 0290719 описан сплав, содержащий, мас.%: 12-30 Cr, 3,5-8 Al, 0,008-0,10 С, макс. 0,8 Si, 0,10-0,4 Mn, макс. 0,035 Р, макс. 0,020 S, 0,1-1,0 Mo, макс. 1 Ni и добавки 0,010-1,0 Zr, 0,003-0,3 Ti, 0,003-0,3 N, 0,005-0,05 Ca+Mg, 0,003-0,80 редкоземельных металлов, 0,5 Nb, остальное железо с обычными примесями, применяемый, например, в качестве нагревательных элементов в печах с электрообогревом и в качестве конструкционного материала для термически нагруженных деталей, а также в качестве фольги для изготовления носителей катализаторов.

В US 4277374 описан сплав, содержащий, мас.%: до 26 Cr, 1-8 Al, 0,02-2 Hf, до 0,3 Y, до 0,1 С, до 2 Si, остальное железо, с предпочтительным диапазоном 12-22 Cr и 3-6 Al, который находит применение в качестве фольги для изготовления носителей катализаторов.

Из US 4414023 известна сталь, содержащая, мас.%: 8,0-25,0 Cr, 3,0-8,0 Al, 0,002-0,06 редкоземельных металлов, макс. 4,0 Si, 0,06-1,0 Mn, 0,035-0,07 Ti, 0,035-0,07 Zr, включая неизбежные примеси.

Подробная модель долговечности железо-хромо-алюминиевых сплавов описана в статье I.Guarrappa, S.Weinbruch, D.Naumenko, W.J.Quadakkers, Materials and Corrosions 51 (2000), стр.224-235. В ней изложена модель, показывающая, что долговечность железо-хромо-алюминиевых сплавов зависит от содержания алюминия и формы образца, причем в этой формуле еще не учтена возможность отслаивания:

где tB - долговечность, определяемая как время до возникновения других оксидов, нежели оксид алюминия;

С0 - концентрация алюминия в начале окисления;

СB - концентрация алюминия при возникновении других оксидов, нежели оксид алюминия;

ρ - удельная плотность металлического сплава;

k - постоянная скорости окисления;

n - показатель скорости окисления;

С учетом отслаивания для плоского образца бесконечных ширины и длины толщиной d (f≈d) возникает следующая формула:

где Δm* - критическое изменение массы, при котором начинается отслаивание.

Обе формулы показывают то, что долговечность уменьшается с уменьшением содержания алюминия и большим отношением поверхности к объему (при малой толщине образца). В этой статье не учтено влияние температурного цикла, описанного, например, в J.P.Wilber, M.J.Bennett and J.R.Nicholls "The effect of thermal cycling on the mechanical failure of alumina scales formed on commercial FeCrAlRE-alloys, in Proc. Of Int. Conf. on Cyclic Oxidation of High Temperature Materials", Feb. 1999, Frankfurt am Main, Germany, Editors M.Schütze and W.J.Quadakkers, стр.133-147 (1999) для продолжительностей циклов 1-290 ч, причем при этой работе продолжительности циклов оказывают влияние только тогда, когда возникает отслаивание.

Также в V.K.Tolpygo, D.R.Clarke "Spalling failure of α-alumina films grown by oxidation: I.Dependence on cooling rate and metal thickness, Materials science and engineering", A278, стр.142-150 (2000) описано влияние продолжительности цикла и скорости охлаждения. В частности, в этих обеих статьях показано, что короткое время нагрева, короткое время охлаждения и короткое время выдержки при высокой температуре сильно снижают долговечность.

Температурный цикл определяется ниже как комбинация времени нагрева, времени выдержки при температуре, времени охлаждения и времени ожидания до нового нагрева. Температурные циклы с коротким временем нагрева, коротким временем охлаждения и коротким временем выдержки при высокой температуре называются ниже короткими и быстрыми температурными циклами. К ним относятся, например, температурные циклы с общей продолжительностью в диапазоне от нескольких часов до нескольких минут, причем под общей продолжительностью подразумевается сумма времени нагрева, времени выдержки при температуре, времени охлаждения и времени ожидания до начала следующего нагрева.

Нагревательные элементы, состоящие из фольги (например, толщиной 30-100 мкм при ширине в диапазоне от одного до нескольких миллиметров), отличаются большим отношением поверхности к объему. Это предпочтительно, если желательно достичь быстрого времени нагрева и охлаждения, необходимого, например, в нагревательных элементах церановых варочных панелей, с тем чтобы сделать нагрев заметно быстрым и достичь быстрого разогрева пищи аналогично газовой плите. В то же время, однако, большое отношение поверхности к объему является недостатком для срока службы нагревательного элемента (см. выше). При этом применении приходится дополнительно ограничивать температуру под стеклом, чтобы защитить его от повреждений. Это может быть достигнуто посредством повторного кратковременного отключения тока. То и то имеет своим следствием нагрузку нагревательного элемента за счет короткого времени нагрева и быстрого охлаждения и короткого времени выдержки, что, как описано выше, дополнительно сокращает срок его службы.

Ни одна из упомянутых выше публикаций не останавливается на этом эффекте температурного цикла, т.е. ни один из упомянутых выше сплавов не разработан в этом отношении.

Из описанного выше уровня техники известно, что незначительная добавка Y, Zr, Ti, Hf, Се, La, Nb, W оказывает стильное влияние на долговечность FeCrAl-сплавов.

По J.Klöwer, Materials and Corrosion 51 (2000), стр.373-385, добавка не должна быть слишком большой, поскольку иначе возникнет повышенная скорость окисления, что означает повышение расхода алюминия и тем самым снижение долговечности. Эту повышенную скорость окисления вызывает, например, добавка всего 0,11% Hf к FeCrAl-сплаву с 20% Cr, 7% Al и 0,01 Y. Другими примерами повышенной скорости окисления за счет слишком большой добавки реактивного элемента в упомянутой статье является добавка 0,11% Y в FeCrAl-сплав с 18,8% Cr, 7% Al или добавка 0,04% Y, 0,05% Zr и 0,05% Ti в FeCrAl-сплав с 20% Cr, 7% Al. При этом диапазон, в котором возникает повышенная скорость окисления за счет слишком большой добавки реактивного элемента, смещается с содержанием алюминия. Так, по J.Klöwer, Materials and Corrosion 51 (2000), стр.373-385, 0,04% Zr в FeCrAl-сплаве с 20% Cr, 7% Al 0,05% Y уже вызывает повышенную скорость окисления. Такое же количество Zr в FeCrAl-сплаве с 20% Cr, 5,5% Al, 0,05% Y и 0,05% Hf (J.Klöwer, A.Kolb-Telieps, M.Brede: in Bode, H. (Ed.) Metal-Supported Automotive Catalytic Converters, DGM Informationsgesellschaft, Oberursel, 1997, стр.33 и далее) не вызывает, однако, повышенной скорости окисления. Все исследования в J.Klöwer, Materials and Corrosion 51 (2000), стр.373-385 и J.Klöwer, A.Kolb-Telieps, M.Brede: in Bode, H. (Ed.) Metal-Supported Automotive Catalytic Converters, DGM Informationsgesellschaft, Oberursel, 1997, стр.33 и далее проводились с циклами по 100 и 96 ч в печи, что является очень длинными циклами.

В основе изобретения лежит задача создания железо-хромо-алюминиевого сплава, имеющего большую долговечность, чем применявшиеся до сих пор железо-хромо-алюминиевые сплавы, в частности, для деталей с большим отношением поверхности к объему или малой толщиной полосы.

Эта задача решается посредством полученного пирометаллургическим способом железо-хромо-алюминиевого сплава с большей долговечностью, содержащего, мас.%: 4-8 Al, 16-24 Cr, добавки 0,05-1 Si, 0,001-0,5 Mn, 0,02-0,2 Y, 0,1-0,3 Zr и/или 0,02-0,2 Hf, 0,003-0,05 С, 0,0002-0,05 Mg, 0,0002-0,05 Са, макс. 0,04 N, макс. 0,04 Р, макс. 0,01 S, макс. 0,5 Cu и обычные, обусловленные плавкой примеси, остальное железо.

Предпочтительные варианты сплава согласно изобретению приведены в зависимых пунктах.

Предпочтительно сплав содержит, мас.%: 5-6 Al, 18-22 Cr, добавки 0,05-0,7 Si, 0,001-0,4 Mn, 0,03-0,1 Y, 0,15-0,25 Zr или 0,15-0,25 Zr и 0,02-0,15 Hf, 0,003-0,03 С, 0,0002-0,03 Mg, 0,0002-0,03 Са, макс. 0,04 N, макс. 0,04 Р, мак. 0,01 S, макс. 0,5 Cu и обычные, обусловленные плавкой примеси, остальное железо.

Еще более предпочтительно сплав содержит, мас.%: 5-6 Al, 18-22 Cr, добавки 0,05-0,7 Si, 0,001-0,4 Mn, 0,03-0,08 Y, 0,15-0,25 Zr или 0,15-0,25 Zr и 0,03-0,11 Hf, 0,003-0,025 С, 0,0002-0,01 Mg, 0,0002-0,01 Са, макс. 0,04 N, макс. 0,04 Р, макс. 0,01 S, макс. 0,5 Cu и обычные, обусловленные плавкой примеси, остальное железо.

Наиболее предпочтительно сплав содержит, мас.%: 5-6 Al, 18-22 Cr, добавки 0,05-0,7 Si, 0,001-0,4 Mn, 0,03-0,08 Y, 0,15-0,25 Zr или 0,15-0,25 Zr и 0,03-0,08 Hf, 0,003-0,025 С, 0,0002-0,01 Mg, 0,0002-0,01 Са, макс. 0,04 N, макс. 0,04 Р, макс. 0,01 S, макс. 0,5 Cu и обычные, обусловленные плавкой примеси, остальное железо.

Элемент Hf может быть полностью или частично заменен, по меньшей мере, одним из элементов Sc, и/или Ti, и/или V, и/или Nb, и/или Та, и/или La, и/или Се.

Содержание элементов, замещающих HF, может составлять 0,01-0,18 мас.%, предпочтительно 0,02-0,15 мас.%, более предпочтительно 0,02-0,11 мас.% или 0,03-0,07 мас.%.

Предпочтительным образом сплав согласно изобретению должен выплавляться с содержанием (мас.%) макс. 0,02 N, макс.0,02 Р и 0,005 S.

В уровне техники по Corrosion 51 (2000) и DGM Informationsgesellschaft все исследования проводились с циклами по 100 и 96 ч в печи, что является очень длинными циклами.

Неожиданным образом при исследованиях с очень длительными циклами оказалось, что диапазон уменьшенной долговечности, что одновременно означает повышенную скорость окисления, там совершенно иной. Так, для железо-хромо-алюминиевого сплава, который с min. 0,1% Zr при min. 0,02% Y при упомянутых выше циклах по 100 и 96 ч в печи по J.Klöwer, Materials and Corrosion 51 (2000), стр.373-385 уже показал бы повышенную скорость окисления и тем самым снижение долговечности, при испытаниях на долговечность проволоки, имеющей небольшое отношение поверхности к объему, с более коротким циклом в 2 мин «вкл» и 15 с «выкл» долговечность оказывается у верхнего предела диапазона изменения долговечности сплава из уровня техники. Это отличие становится еще более заметным, если при испытаниях на долговечность перейти к пленкам толщиной 50 мкм, имеющим очень большое отношение поверхности к объему, и к очень коротким циклам в 15 с «вкл» и 5 с «выкл».

Предпочтительные FeCrAl-сплавы отличаются следующим составом, мас.%:

В зависимости от применения следующие элементы могут находиться в более широких диапазонах:

Hf 0,03-0,11%

С 0,003-0,025%

Mg 0,0002-0,01%

Ca 0,0002-0,01%

Сплав согласно изобретению предпочтительно применим для электронагревательных элементов с коротким временем нагрева и охлаждения, коротким временем выдержки при температуре и коротким временем ожидания до начала нового нагрева.

Сплав согласно изобретению применим также в нагревательных элементах, требующих высокой формоустойчивости или небольшого провисания.

Также сплав согласно изобретению применим в нагревательных элементах из фольги толщиной 20-100 мкм.

Предпочтительно также применение сплава в качестве нагревательных элементов для использования в варочных панелях, в частности церановых варочных панелях.

Наконец возможным применением сплава согласно изобретению являются нагревательные элементы печи.

Другие предпочтительные области применения сплава приведены в соответствующих зависимых пунктах.

Детальное описание и преимущества изобретения станут ясными из нижеследующего поясняющего примера.

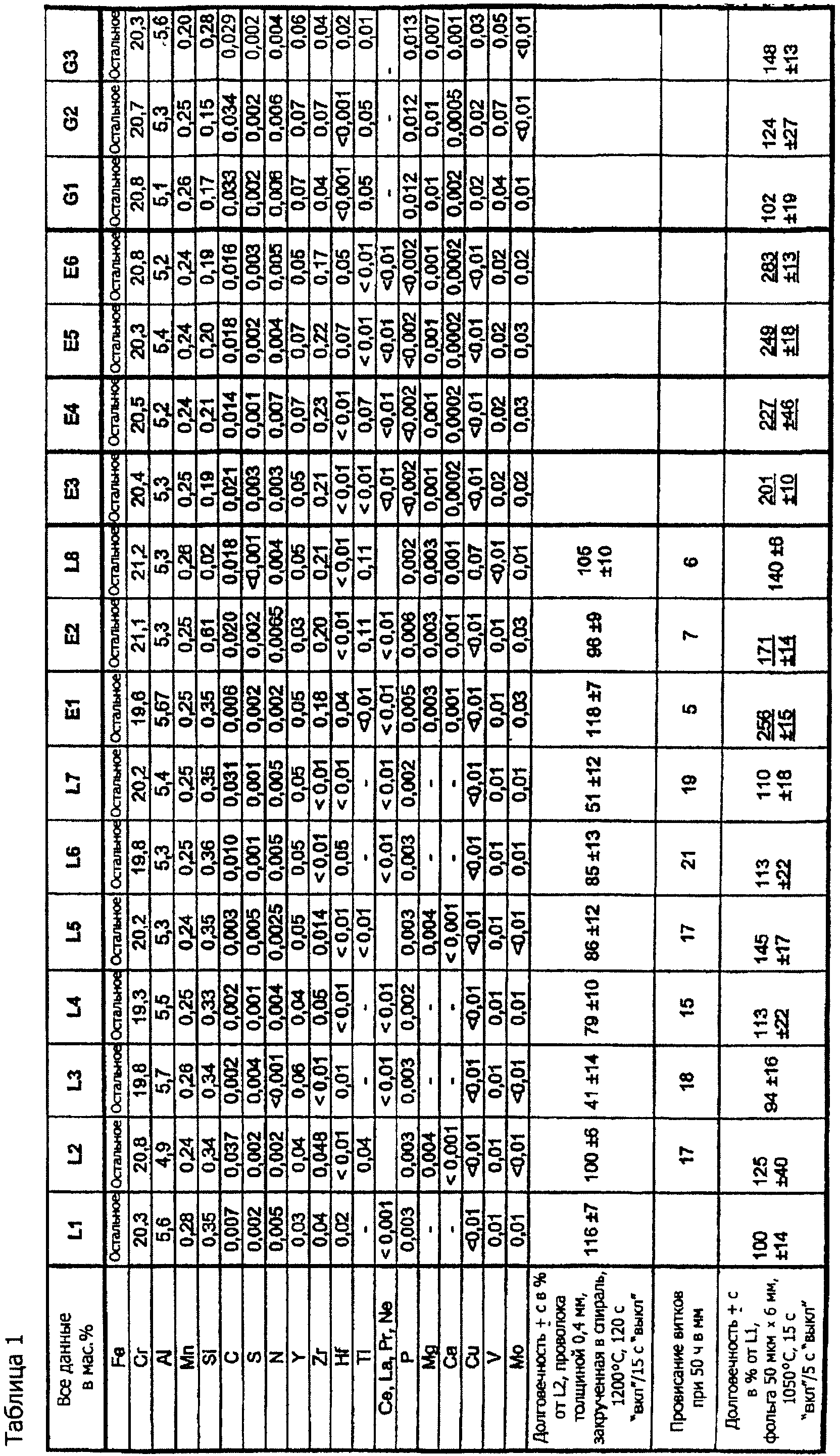

В таблице сопоставлены выплавленные в лабораторных условиях железо-хромо-алюминиевые сплавы L1-L8 и Е1-Е6 и выплавленные в промышленных масштабах сплавы G1-G3. У выплавленных в лабораторных условиях сплавов из отлитого в слитки материала посредством горячей и холодной формовки и подходящих промежуточных отжигов изготавливали проволоку и фольгу толщиной 50 мкм. Фольгу разрезали на полоски шириной 6 мм. У выплавленных в промышленных масштабах сплавов отделяли образец ленты толщиной 50 мкм и при необходимости разрезали до подходящей ширины около 6 мм.

Для нагревательных элементов в виде проволоки возможными и принятыми являются ускоренные испытания срока службы для сравнения материалов между собой, например, со следующими условиями.

Испытание срока службы нагревательных элементов проводят на проволоках диаметром 0,40 мм, из которых изготавливали спирали с 12 витками, диаметром 4 мм и длиной 50 мм. Спирали зажимают между 2 токоподводами и, прикладывая напряжение, нагревают до 1200°С. Нагрев до 1200°С происходит соответственно за 2 минуты, после чего подвод тока прерывают на 15 секунд. В конце долговечности проволока разрушается за счет того, что оставшееся сечение расплавляется.

Аналогичное испытание на долговечность можно провести на полосках фольги. Здесь полоски фольги 50 мкм толщиной и 6 мм шириной зажимают между 2 токоподводами и, прикладывая напряжение, нагревают до 1050°С. Нагрев до 1050°С происходит соответственно за 15 с, после чего подвод тока прерывают на 5 с. В конце долговечности пленка разрушается за счет того, что оставшееся сечение расплавляется.

В качестве долговечности в обоих испытаниях указано общее время без перерывов, в течение которого проволока или фольга имеет приведенную температуру. Температуру во время испытания на долговечность измеряют оптическим пирометром и, при необходимости, корректируют до заданной температуры.

Результаты испытаний на долговечность приведены в таблице. Указанные в ней средние значения являются соответственно средними значениями, по меньшей мере, 3 образцов.

При испытаниях на долговечность проволоки спирали вначале зажаты горизонтально. В течение испытания на долговечность они провисают. Чем меньше провисание, тем выше формоустойчивость материала. Высокая формоустойчивость является предпочтительным технологическим свойством, поскольку это означает, что изготовленные из материала детали будут иметь небольшое изменение формы во время эксплуатации при повышенных температурах.

Выплавленные в промышленных масштабах сплавы G1, G2 и выплавленный в лабораторных условиях сплав L2 представляют собой в соответствии с уровнем техники железо-хромо-алюминиевый сплав, содержащий, мас.%: около 20 Cr, около 5 Al, добавки 0,04-0,07 Y, 0,04-0,07 Zr, 0,04-0,05 Ti, 0,033-0,037 С, 0,15-0,34 Si, около 0,24 Mn и незначительные количества N, S, Се, La, P, Ne, P, Mg, Ca, как приведено в таблице. Долговечность L2 у проволоки толщиной 0,4 мм при 1200°С при цикле 120 с «вкл» и 15 с «выкл» служит эталоном и принимается за 100%.

Долговечность фольги толщиной 50 мкм при 1050°С и с циклом 15 с «вкл» и 5 с «выкл» составляет 102-124% долговечности лабораторного образца L1. Также выплавленный в промышленных масштабах сплав G3 представляет собой в соответствии с уровнем техники железо-хромо-алюминиевый сплав, содержащий (около 20 Cr, около 5 Al, добавки 0,06 Y, 0,04 Zr, 0,02 Hf, 0,029 С, 0,28 Si, 0,20 Mn и незначительные количества Р, Mg, Са, как приведено в таблице. Долговечность фольги толщиной 50 мкм при 1050°С и с циклом 15 с «вкл» и 5 с «выкл» составляет 148% долговечности лабораторного сплава L1. Таким образом, сплавы в соответствии с уровнем техники при испытаниях на долговечность фольги толщиной 50 мкм при 1050°С и с циклом 15 с «вкл» и 5 с «выкл» имеют значения примерно от 100 примерно до 150% от L1.

У лабораторных сплавов L1, L3-L8 содержание Si, С, Zr, Ti и Hf изменяли. Неизменным было содержание Mn, которое у всех лабораторных плавок составляло 0,24-0,28% с незначительными примесями Р, Mg, Са, Се, La, Pr, Ne, как приведено в таблице. При этом во время испытания на долговечность проволоки толщиной 0,4 мм при 1200°С с циклом 120 с «вкл» и 15 с «выкл» вариант L1 с 0,03% Y, 0,04% Zr, 0,02% Hf, 0,007% С и 0,35% Si показывает довольно высокую долговечность 116%. Варианты L3 и L7 только с добавкой соответственно 0,06% и 0,05% Y, содержанием С 0,002% и 0,031%, а также Si 0,34% и 0,35% показали во время испытаний проволоки долговечность всего соответственно 41% и 51%. Варианты L4 и L5 с добавкой соответственно 0,04% и 0,05% Y, 0,06% и 0,014% Zr, содержанием С 0,002% и 0,003%, а также Si 0,33% и 0,35% показали долговечность соответственно 79% и 86%, которая, правда, выше, чем долговечность L3 и L7, однако еще не достигает долговечности L2 или L1. Вариант L6 с добавкой 0,05% Y и 0,05% Hf, содержанием С 0,010% и Si 0,36% имеет долговечность 85%, которая, правда, также выше, чем долговечность L3 и L7, однако еще не достигает долговечности L2 или L1. Лабораторный сплав L8 имеет добавки 0,05% Y, 0,21% Zr, 0,11% Ti и содержание С 0,018% и Si всего 0,02%. За счет высокого содержания Zr и Ti по J.Klöwer, Materials and Corrosion 51 (2000), стр.373-385 он находится уже в диапазоне концентраций повышенной скорости окисления при испытаниях на долговечность с длинными циклами, например 100 или 96 ч. Тем не менее, он показывает при испытаниях проволоки долговечность 105%, которая тем самым лежит между L1 и L2.

Точно так же в диапазоне повышенной скорости окисления при испытаниях в печи на долговечность с длинными циклами, например 100 или 96 ч, лежат сплав Е1 с 0,05% Y, 0,18% Zr, 0,04% Hf, 0,006% С и 0,35% Si и сплав Е2 с 0,03% Y, 0,20% Zr и 0,11% Ti вместо гафния, 0,020% С и 0,61% Si. Оба сплава имеют высокую долговечность 96% для Е2 и даже 118% для Е1 при испытаниях на долговечность проволоки. Таким образом, для лабораторных плавок долговечность (по мере убывания) систематизирована следующим образом:

- высшая группа: E1, L1, L8, L2, Е2, характеризующаяся добавкой Y и Zr, а кроме того, добавкой Ti или Hf;

- средняя группа: L5, L6, L4, характеризующаяся добавкой Y и Zr или Y и Hf;

- низшая группа: L7, L3, характеризующаяся добавкой только Y.

Это соответствует сведениям, известным из уровня техники. Сплав L2 соответствует, например, выплавленным в промышленных масштабах сплавам G1 и G2 из уровня техники.

Картина выглядит несколько иначе, если рассмотреть испытания на долговечность фольги толщиной 50 мкм при 1050°С и цикле 15 с «вкл» и 5 с «выкл»: имеющие при испытаниях проволоки низкую долговечность сплавы L3 и L7 показывают долговечность 94% и 110% от L1, которая лежит в диапазоне долговечности сплавов из уровня техники. Имеющие при испытаниях проволоки среднюю долговечность сплавы L5, L6, L4 показывают долговечность 145% и 113% от L1, которая также лежит в диапазоне долговечности сплавов из уровня техники. Находящиеся при испытаниях проволоки в высшей группе сплавы L1 и L2 показывают долговечность 100% и 125% от L1, а сплав L8 показывает долговечность целых 140% от L1, которая лежит в диапазоне долговечности сплавов из уровня техники.

Неожиданным образом приведенные сплавы Е1 и Е2 согласно изобретению при испытаниях на долговечность в печи с длинными циклами, например 100 ч или 96 ч, показали очень высокую долговечность: E1 - значение 256%, которое намного превышает все другие значения, а Е2 - значение 171%, что заметно выходит за пределы диапазона долговечности сплавов из уровня техники. Аналогично неожиданную долговечность показывают сплав Е3 с 201% и содержанием 0,05% Y, 021% Zr, 0,021% С, 0,19% Si, сплав Е4 с 227% и содержанием 0,07% Y, 023% Zr, 0,07% Ti, 0,014% С, 0,19% Si, сплав Е5 с 249% и содержанием 0,07% Y, 022% Zr, 0,07% Hf, 0,018% С, 0,20% Si и сплав Е5 с 283% и содержанием 0,05% Y, 017% Zr, 0,05% Hf, 0,016% С и 0,19% Si.

Таким образом, возникает следующая систематизация:

- высшая группа с долговечностью более 170% от L1: Е1-Е6, характеризующаяся добавкой Y и Zr или Y, и/или Hf, и/или Ti в диапазоне повышенной скорости окисления при испытаниях на долговечность в печи с длинными циклами, например 100 ч или 96 ч, содержанием С в диапазоне 0,003-0,025% и содержанием Si более 0,05%;

- группа с долговечностью в диапазоне 100% до 150% от L1, что соответствует уровню техники: G3, L5, L8, L2, G2, L4, L6, G1, L1, L7, L3, характеризующаяся меньшей добавкой Y и Zr или Y, и/или Hf, и/или Ti вне диапазона повышенной скорости окисления при испытаниях на долговечность в печи с длинными циклами, например 100 ч или 96 ч, или в случае L8 - слишком малым содержанием Si при добавке Y, Zr и Hf в диапазоне повышенной скорости окисления.

При важной для использования формоустойчивости, измеренной как провисание спиралей в мм при продолжительности горения 50 ч, сплавы E1, E2 и L8 находятся в высшей группе со значениями провисания 5-7 мм по сравнению с остальными сплавами L1-L7 из уровня техники со значениями провисания 17-19 мм. Сплавы согласно изобретению обладают тем самым еще и преимуществом высокой формоустойчивости.

Заявленные пределы содержания компонентов для изобретения могут быть обоснованы поэтому подробно следующим образом.

Минимальное содержание 0,02% Y необходимо, чтобы достичь повышающего стойкость к окислению действия Y. Верхний предел по причинам расходов установлен в 0,2 мас.%.

Минимальное содержание 0,1% Zr необходимо, чтобы при коротких и быстрых температурных циклах достичь диапазона высокой долговечности. Верхний предел по причинам расходов установлен в 0,3 мас.%.

Минимальное содержание 0,02% Hf необходимо, чтобы достичь повышающего стойкость к окислению действия Hf. Верхний предел по причинам расходов установлен в 0,2 мас.%.

Минимальное содержание 0,02% Ti необходимо, чтобы достичь повышающего стойкость к окислению действия Ti. Верхний предел по причинам расходов установлен в 0,2 мас.%.

Содержание С должно составлять 0,003-0,05%, чтобы обеспечить обрабатываемость.

Содержание N должно составлять максимум 0,04%, чтобы избежать образования ухудшающих обрабатываемость нитридов.

Содержание Р и S должно быть как можно меньше, поскольку эти поверхностно-активные элементы снижают стойкость к окислению. Поэтому установлены максимальные значения 0,04% Р и 0,01% S.

Содержание хрома 16-24 мас.% не оказывает решающего влияния на долговечность, как об этом можно прочесть в J.Klöwer, Materials and Corrosion 51 (2000), стр.373-385. Однако определенное содержание хрома необходимо, поскольку он способствует образованию особенно стабильного и защитного α-Al2О3-слоя. Это обеспечивается, начиная с 16%. Поэтому нижний предел составляет 16%. Содержание хрома более 24% ухудшает обрабатываемость сплава.

Содержание алюминия в сплаве согласно изобретению должно составлять 4-8%. Около 4% алюминия по Ralf Bürgel, Handbuch der Hochtemperatur-Werkstofftechnik, Vieweg Verlag, Braunschweig 1998", стр.272, рис.5.13 необходимо для образования замкнутого 9α-Al2О3-слоя. Содержание алюминия более 8% ухудшает обрабатываемость.

По J.Klöwer, Materials and Corrosion 51 (2000), стр.373-385, добавки кремния повышают долговечность за счет улучшения сцепления покрывающего слоя. Поэтому содержание кремния, по меньшей мере, 0,05 мас.% необходимо. Слишком высокое содержание кремния затрудняет обрабатываемость сплава. Поэтому верхний предел составляет 1%.

Марганец ограничен до 0,5 мас.%, поскольку этот элемент снижает стойкость к окислению. То же относится к меди.

Содержание магния и кальция установлено в широком диапазоне 0,0002-0,05 мас.%.

Реферат

Изобретение относится к области получения пирометаллургическим способом железо-хромо-алюминиевого сплава, обладающего высокой долговечностью. Сплав содержит, мас.%: алюминий 4-8, хром 16-24, кремний 0,05-1, марганец 0,001-0,5, иттрий 0,02-0,2, цирконий 0,1-0,3 или цирконий 0,1-0,3 и гафний 0,02-0,2, углерод 0,003-0,05, магний 0,0002-0,05, кальций 0,0002-0,05, азот макс. 0,04, фосфор макс. 0,04, серу макс. 0,01 S, медь макс. 0,5, железо и обычные, обусловленные плавкой примеси, остальное. Гафний может быть полностью или частично заменен одним или несколькими из элементов, выбранных из группы: скандий, титан, ванадий, ниобий, тантал или церий. Повышается долговечность использования деталей с большим отношением поверхности к объему или малой толщиной полосы, в частности нагревательных элементов. 8 н. и 10 з.п. ф-лы, 1 табл.

Формула

Документы, цитированные в отчёте о поиске

Сплав на основе железа и изделие, выполненное из него

Сплав железа с алюминием

Комментарии