Способ изготовления нити из ароматического полиамида - RU2382124C2

Код документа: RU2382124C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИЧЕСКОГО ИСПОЛЬЗОВАНИЯ

Настоящее изобретение относится к нити, полностью состоящей из ароматического полиамида, и к способу изготовления такой нити, а более конкретно - к способу изготовления новой нити, полностью состоящей из ароматического полиамида, обладающей физическими свойствами, включающими высокую прочность и высокое значение модуля.

АНАЛОГИ И ПРОТОТИП

Как раскрыто в ранее известных документах, например в патентах США №3869429 и №3869430, нити, полностью состоящие из ароматического полиамида, получали, используя ряд процессов, включающих процесс получения полимера, полностью состоящего из ароматического полиамида, путем полимеризации ароматического диамина и ароматического двухкислотного хлорида в полимеризационном растворителе, содержащем N-метил-2-пирролидон; процесс приготовления прядильного раствора путем растворения полученного полиамида в растворителе - концентрированной серной кислоте; процесс формования нитей путем экструдирования прядильного раствора через фильеры и пропуска прядильного материала через слой текучей среды, не вызывающей коагуляцию, в ванну с коагулянтом; и процесс очистки полученных в результате нитей путем промывания, сушки и тепловой обработки.

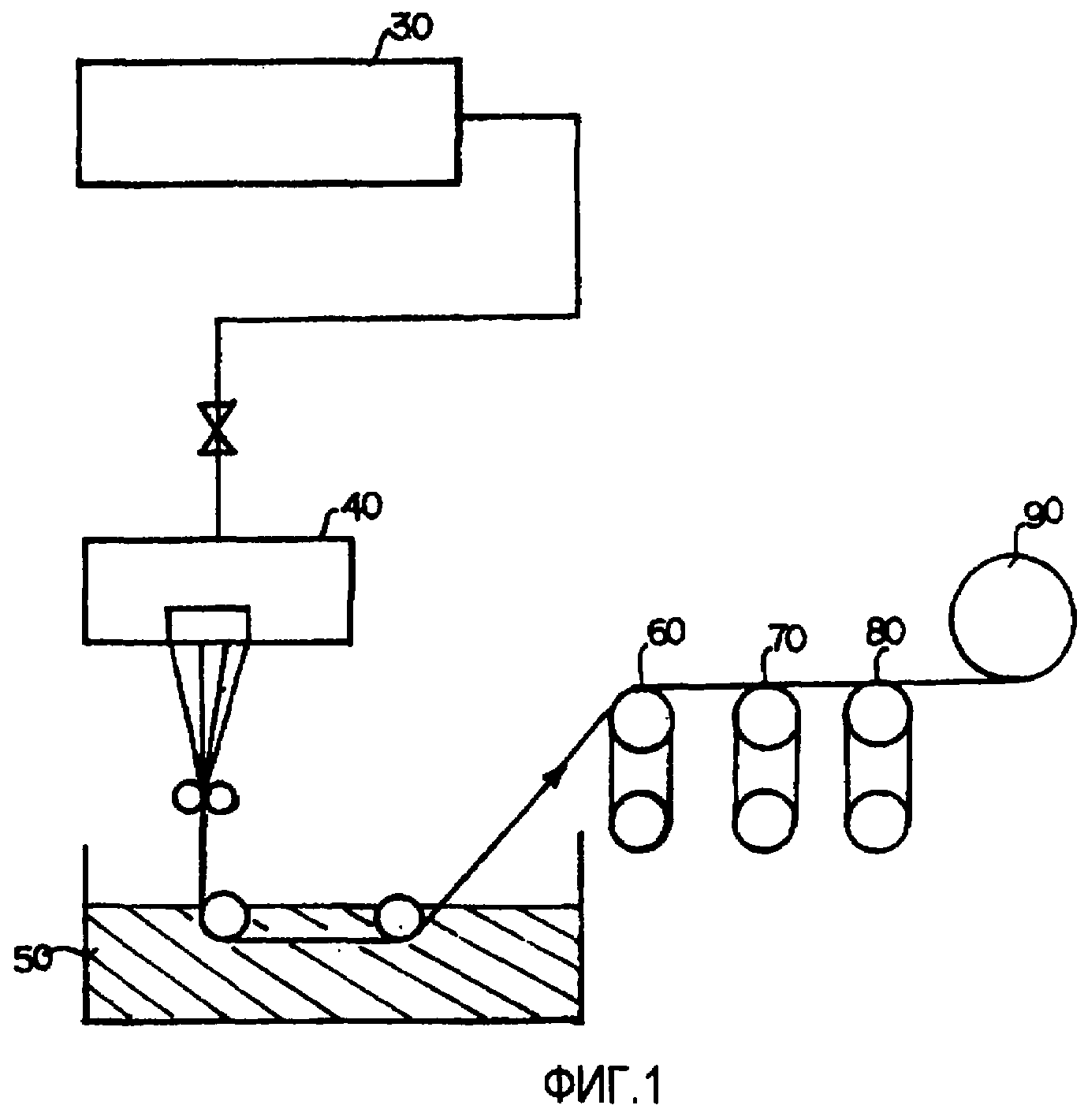

На Фиг.1 схематически проиллюстрирован способ получения нити, полностью состоящей из ароматического полиамида, с использованием обычного «сухого-мокрого» формования.

При обычном способе изготовления нити, полностью состоящей из ароматического полиамида, возникает проблема, заключающаяся в том, что полимерные мономеры, подаваемые в реактор 20, не смешиваются друг с другом достаточно хорошо и, таким образом, не полимеризуются равномерно или гомогенно во всем пространстве реактора.

По этой причине обычный способ обладает недостатком, заключающимся в повышенном отклонении в степени полимеризации при получении полимера, полностью состоящего из ароматического полиамида, таким образом вызывая проблему, состоящую в том, что физические свойства, особенно прочность и значение модуля нити, полностью состоящей из ароматического полиамида, снижаются.

В результате исследований, выполненных автором данного изобретения для решения упомянутых выше проблем, создано настоящее изобретение, в котором предложено получение новой нити, полностью состоящей из ароматического полиамида, обладающей повышенной прочностью и более высоким значением модуля.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ЗАДАЧА

Таким образом, целью настоящего изобретения является повышение прочности и значения модуля нити, полностью состоящей из ароматического полиамида, как готового продукта, путем обеспечения возможности осуществления равномерной и гомогенной полимеризации мономера во всем пространстве реактора полимеризации 20, следовательно, минимизации отклонения в степени полимеризации (ниже это явление сокращенно названо «отклонением») получаемого в результате полимера.

Другой целью настоящего изобретения является создание нити, полностью состоящей из ароматического полиамида, с узким диапазоном распределения молекулярной массы, называемым «индексом полидисперсности» (обозначенным как «ИПД»), и уменьшенным паракристаллическим параметром (обозначенным как «gII»), которым определяют дефекты самого кристалла, полученным как результат минимального отклонения полимера, благодаря чему нить обладает улучшенными значениями прочности и модуля.

ТЕХНИЧЕСКИЕ СРЕДСТВА ДЛЯ РЕШЕНИЯ ЗАДАЧИ

Для достижения вышеуказанных целей настоящим изобретением разработан способ получения нити, полностью состоящей из ароматического полиамида, включающий растворение полимера, полностью состоящего из ароматического полиамида, в растворителе - концентрированной серной кислоте с получением прядильного раствора, в котором полимер, полностью состоящий из ароматического полиамида, получают путем полимеризации ароматического диамина и ароматического двухкислотного хлорида в полимеризационном растворителе, содержащем N-метил-2-пирролидон; и пропускание прядильного раствора через фильеры с получением прядильного материала, отличающийся тем, что в процессе приготовления полимера, полностью состоящего из ароматического полиамида, ароматический диамин, ароматический двухкислотный хлорид и полимеризационный растворитель, подаваемые в реактор 20, перемешивают с помощью перемешивающего устройства, установленного в реакторе 20 и состоящего из (i) ротора 3, приводимого в движение с помощью двигателя 2 и содержащего множество пальцев 3a, и (ii) статора 4, содержащего множество пальцев 4a, в котором скорость вращения ротора 3 регулируют таким образом, чтобы она была в диапазоне от 10-кратной до 100-кратной скорости подачи в реактор ароматического двухкислотного хлорида и ароматического диамина в полимеризационном растворителе, и в то же самое время регулируют частоту контактов между пальцами 3a и пальцами 4a в диапазоне от 100 до 1000 Гц.

Нить, полностью состоящая из ароматического полиамида, согласно настоящему изобретению отличающаяся тем, что ИПД составляет в пределах от 1,5 до 2,3, а паракристаллический параметр gII до тепловой обработки составляет в пределах от 1,7 до 1,9%.

Настоящее изобретение ниже описано подробно со ссылками на прилагаемые чертежи.

Согласно настоящему изобретению сначала получают полимер, полностью состоящий из ароматического полиамида, полимеризацией ароматического диамина и ароматического двухкислотного хлорида в полимеризационном растворителе, содержащем N-метил-2-пироллидон.

Ароматический диамин предпочтительно содержит n-фенилендиамин, а ароматический двухкислотный хлорид предпочтительно содержит терефталоилхлорид.

К тому же полимеризационный растворитель предпочтительно содержит N-метил-2-пирролидон, содержащий растворенный хлорид кальция.

В способе получения полимера, полностью состоящего из ароматического полиамида, согласно настоящему изобретению, как это описано выше, ароматический диамин, ароматический двухкислотный хлорид и полимеризационный растворитель, подаваемые в реактор полимеризации, перемешивают, используя перемешивающее устройство, как это показано на Фиг.2, установленное в реакторе 20 и состоящее из (i) ротора 3, приводимого в движение с помощью двигателя 2 и содержащего множество пальцев 3a; и (ii) статора 4, содержащего множество пальцев 4a, в котором скорость вращения ротора 3 регулируют таким образом, чтобы она была в диапазоне от 10-кратной до 100-кратной скорости подачи в реактор ароматического двухкислотного хлорида и ароматического диамина в полимеризационном растворителе, и в то же самое время регулируют частоту контактов между пальцами 3a и пальцами 4a в диапазоне от 100 до 1000 Гц.

На Фиг.2 схематически изображено поперечное сечение реактора полимеризации 20, используемого в настоящем изобретении.

Более конкретно, реактор 20 (см. Фиг.2) согласно изобретению снабжен перемешивающим устройством, состоящим из ротора 3, приводимого в движение с помощью двигателя 2 и содержащего множество пальцев 3a, и статора 4, содержащего множество пальцев 4a.

Согласно настоящему изобретению прохождение процесса полимеризации полимеризуемых мономеров и полимеризационного растворителя, подаваемых в реактор, осуществляют посредством перемешивания.

При этом перемешивающее устройство предпочтительно используют, регулируя скорость вращения ротора 3 таким образом, чтобы она была в диапазоне от 10-кратной до 100-кратной скорости подачи в реактор 20 ароматического двухкислотного хлорида и ароматического диамина в полимеризационном растворителе, и в то же самое время регулируют частоту контактов между пальцами 3a и пальцами 4a в диапазоне от 100 до 1000 Гц.

Если скорость вращения ротора 3 ниже 10-кратной скорости подачи полимерного мономера или частота контактов между пальцами 3a и пальцами 4a (сокращенно «частота контактов») ниже 100 Гц, то все полимеризуемые мономеры и полимеризационный растворитель смешиваются недостаточно хорошо для достижения гомогенной полимеризации во всем пространстве реактора.

С другой стороны, если скорость вращения ротора 3 превышает 100-кратную скорость подачи полимерного мономера или частота контактов выше 1000 Гц, то может создаваться сверхвысокая скорость сдвига внутри реактора, приводящая к неравномерной полимеризации.

Полимер, полностью состоящий из ароматического полиамида, обладает характеристической вязкостью, составляющей не менее 5,0, являющейся предпочтительной для повышения прочности и значения модуля нити.

Условия полимеризации упомянутого выше полимера, по существу, являются такими же, как и ранее известные, например, описанные в патенте США №3869429 или в подобном документе.

В предпочтительном варианте выполнения способа получения упомянутого выше полимера получают полимер в виде ультратонкого порошка за счет введения раствора, который можно приготовить путем растворения 1 моль n-фенилендиамина в N-метил-2-пирролидоне, содержащем более 1 моль хлорида кальция и 1 моль терефталоилхлорида, в реактор полимеризации 20, снабженный перемешивающим устройством, как это показано на Фиг.2; перемешивания смеси в реакторе для образования полимера в виде геля; и измельчения, промывки и сушки полимера в виде геля, с получением, таким образом, полимера в виде ультратонкого порошка. Терефталоилхлорид можно вводить в реактор 20 половинными дозами в две стадии.

Затем полимер, полностью состоящий из ароматического полиамида, приготовленный согласно описанию, приведенному выше, растворяют в растворителе - концентрированной серной кислоте с образованием прядильного раствора. Затем, как это показано на Фиг.1, прядильный раствор подвергают процессу формования, пропуская его через фильеру 40 с получением прядильного материала, после чего пропускают прядильный материал через слой текучей среды, не вызывающей коагуляцию, в ванну 50 с коагулянтом с образованием нитей. В конце нить, полностью состоящую из ароматического полиамида, согласно настоящему изобретению промывают, сушат и подвергают тепловой обработке. На Фиг.1 схематически проиллюстрирован способ изготовления нити, полностью состоящей из ароматического полиамида, путем использования процесса «сухого-мокрого» формования.

Концентрированная серная кислота, которую используют в приготовлении прядильного раствора, предпочтительно обладает концентрацией в пределах от 97% до 100% и может быть заменена хлоросерной кислотой или фторосерной кислотой.

Если концентрация серной кислоты ниже 97%, то растворимость полимера снижается, а в неизотропном растворе невозможно легко образовать жидкокристаллическую структуру. Таким образом, сложно получить прядильный раствор постоянной вязкости и, в свою очередь, управлять процессом прядения, таким образом, вызывая ухудшение механических свойств готового текстильного продукта.

С другой стороны, если концентрация концентрированной серной кислоты превышает 100%, то содержание SO3становится чрезмерным в любой дымящей серной кислоте, содержащей чрезмерно диссоциированную группу SO3; таким образом, нежелательно перерабатывать и использовать серную кислоту в качестве добавки в прядильный раствор, так как она вызывает частичное разложение полимера. Кроме того, даже если волокно можно получать путем использования прядильного раствора, то оно имеет рыхлую внутреннюю структуру, по существу матовый цвет, если говорить о внешнем виде, и при этом уменьшается скорость диффузии серной кислоты в раствор коагулянта, так что это может привести к проблеме, заключающейся в снижении показателей механических свойств волокна.

В альтернативном случае концентрация полимера в прядильном растворе предпочтительно составляет в пределах от 10 до 25 мас.%.

Однако и концентрация концентрированной серной кислоты, и концентрация полимера в прядильном растворе не особенно ограничены.

Слоем текучей среды, не вызывающей коагуляции, может быть, в общем, слой воздуха или слой инертного газа.

Глубина слоя текучей среды, не вызывающей коагуляции, т.е. расстояние от низа фильеры 40 до поверхности коагулянта в ванне 50 с коагулянтом предпочтительно составляет в пределах от 0,1 до 15 см, для улучшения прядильной способности или улучшения физических свойств нити.

Коагулянт, содержащийся в ванне 50 с коагулянтом, можно подавать с переливом, и он может содержать (но его состав не ограничен перечисленными веществами), например, воду, соляной раствор или водный раствор серной кислоты с концентрацией ниже 70%.

Затем сформованную нить промывают, сушат и подвергают тепловой обработке с получением нити, полностью состоящей из ароматического полиамида. Скорость прядения и намотки составляет в пределах от 700 до 1500 м/мин.

Полученная в результате нить, полностью состоящая из ароматического полиамида, согласно настоящему изобретению имеет минимальное отклонение и, таким образом, обладает узким диапазоном ИПД и уменьшенным паракристаллическим параметром gII, которым определяют дефекты самого кристалла, благодаря чему она имеет очень высокую прочность до и после тепловой обработки, составляющей не менее 26 г/денье, и очень высокое значение модуля, составляющее до тепловой обработки не менее 750 г/денье, а после тепловой обработки - не менее 950 г/денье.

Более конкретно, нить, полностью состоящая из ароматического полиамида, согласно настоящему изобретению обладает ИПД в пределах от 1,5 до 2,3, предпочтительно - от 1,5 до 2,0, а более предпочтительно - от 1,5 до 1,7, и паракристаллическим параметром gII до тепловой обработки в пределах от 1,7 до 1,9%. К тому же паракристаллический параметр gII после тепловой обработки при 300°C под натяжением 2% в течение 2 с составляет в пределах от 1,3 до 1,6%.

В случае если ИПД и паракристаллический параметр gII превышают указанные выше пределы, то наблюдается незначительное увеличение значения модуля. И наоборот, если ИПД и паракристаллический параметр gII меньше указанных выше пределов, то, хотя значение модуля увеличивается, оно находится внутри области, которая сложно достижима посредством настоящего изобретения.

В соответствии с этим, в сравнении с обычной нитью, полностью состоящей из ароматического полиамида, нить, полностью состоящая из ароматического полиамида, согласно настоящему изобретению имеет минимальное отклонение в степени полимеризации полимера и, таким образом, имеет узкое значение ИПД и низкий паракристаллический параметр gII, который определяет дефекты самого кристалла.

В результате полимер, полностью состоящий из ароматического полиамида, обладает очень высокой прочностью и заметно улучшенным значением модуля.

ПРЕИМУЩЕСТВА

Как было описано выше, использование настоящего изобретения позволяет обеспечивать минимальное отклонение степени полимеризации за счет равномерного продвижения полимеризации полимерного мономера во всем пространстве реактора полимеризации 20.

В соответствии с этим нить, полностью состоящая из ароматического полиамида, изготовленная согласно настоящему изобретению, имеет минимальное отклонение степени полимеризации и, таким образом, обладает узким значением ИПД и низким паракристаллическим параметром gII, таким образом, уменьшенными дефектами самого кристалла, благодаря чему она обладает очень высокой прочностью и заметно улучшенным значением модуля.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Указанная выше цель, особенности и преимущества настоящего изобретения станут более очевидными для специалиста в данной области при ознакомлении со следующими вариантами осуществления изобретения в сочетании с прилагаемыми чертежами.

На Фиг.1 схематически проиллюстрирован способ получения нити, полностью состоящей из ароматического полиамида, с использованием известного «сухого-мокрого» способа формования; и

на Фиг.2 - схематическое поперечное сечение реактора полимеризации 20, используемого в настоящем изобретении.

Расшифровка номеров позиций основных частей, изображенных на чертежах:

2 - двигатель;

3 - ротор;

3a - палец, жестко закрепленный в роторе;

4 - статор;

4a - палец, жестко закрепленный в статоре;

20 - реактор полимеризации;

21 - впуск для подачи мономера и полимеризационного растворителя;

22 - выпуск для выпуска полимера;

30 - емкость для хранения прядильного раствора;

40 - фильера;

50 - ванна с коагулянтом;

60 - промывное устройство;

70 - сушильное устройство;

80 - устройство для тепловой обработки;

90 - мотальное устройство.

НАИЛУЧШИЙ СПОСОБ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Отличительные особенности настоящего изобретения, описанные выше, и другие преимущества можно более полно понять при ознакомлении со следующими, не ограничивающими объем изобретения, примерами и сравнительными примерами. Однако очевидно для специалистов в данной области, что настоящее изобретение не ограничено конкретным содержанием приведенных ниже примеров.

ПРИМЕР 1

1000 кг N-метил-2-пирролидона выдерживали при температуре 80°C и соединяли с 80 кг хлорида кальция и 48,67 кг n-фенилендиамина, который затем растворяли с получением раствора ароматического диамина.

После введения раствора ароматического диамина и расплавленного терефталоилхлорида в молярном измерении, равном количеству n-фенилендиамина, одновременно в реактор полимеризации 20, снабженный перемешивающим устройством, установленным в реакторе 20 и состоящим из ротора 3, содержащего множество пальцев 3a, и статора 4, содержащего множество пальцев 4a, оба эти соединения перемешивали и получали поли-n-фенилентерефталамид с характеристической вязкостью 7,0.

При этом скорость вращения ротора 3 устанавливали такую, что она была приблизительно равна 30-кратной скорости подачи полимерного мономера, в то время как частоту контактов между пальцами 3a и пальцами 4a устанавливали такую, что она составляла около 500 Гц.

Полученный полимер непрерывно растворяли в концентрированной серной кислоте (99%) с образованием оптически неизотропного прядильного раствора для прядения с содержанием полимера 18%.

Полученный прядильный раствор пропускали через фильеру 40, как это показано на Фиг.1, с образованием прядильного материала. После пропускания прядильного материала через слой воздуха толщиной 7 мм, его подавали в ванну 50 с коагулянтом, содержавшим воду в качестве коагулянта, таким образом получая нить.

Затем на сформованную нить наносили распыляемую воду при температуре 25°C для промывки нити, после чего нить пропускали через двухстадийное роликовое сушильное устройство с температурой поверхности роликов 150°C, наматывали высушенную нить и получали в результате нить из поли-n-фенилентерефталамида до тепловой обработки.

Определяли различные физические свойства изготовленной нити из поли-n-фенилентерефталамида, результаты представлены в Таблице.

ПРИМЕР 2

Нить из поли-n-фенилентерефталамида, полученную в Примере 1, подвергали тепловой обработке при температуре 300°C под натяжением 2% в течение 2 с для получения готового продукта, т.е. нити из поли-n-фенилентерефталамида после тепловой обработки.

Определяли различные физические свойства изготовленной нити из поли-n-фенилентерефталамида, результаты представлены в Таблице.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 1

Изготовление нити из поли-n-фенилентерефталамида до тепловой обработки осуществляли, выполняя те же операции и выдерживая те же условия, что и в Примере 1, за исключением того, что раствор B ароматического диамина и расплавленный терефталоилхлорид, приготовленный в Примере 1, подавали в обычный полимеризационный реактор, снабженный только шнеком вместо перемешивающего устройства, показанного на Фиг.2.

Определяли различные физические свойства изготовленной нити из поли-n-фенилентерефталамида, результаты представлены в Таблице.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 2

Нить из поли-n-фенилентерефталамида, полученную в Сравнительном примере 1, подвергали тепловой обработке при 300°C под натяжением 2% в течение 2 с для получения готового продукта, т.е. нити из поли-n-фенилентерефталамида после тепловой обработки.

Определяли различные физические свойства изготовленной нити из поли-n-фенилентерефталамида, результаты представлены в Таблице.

Перечисленные выше физические свойства нити согласно настоящему изобретению определяли и/или оценивали, используя следующие методики:

Определение прочности (г/денье)

После измерения силы (г) при обрыве образца комплексной нити на приборе «Инстрон» компании Instron Engineering Corp. (г. Кентон, Шт. Массачусетс, США) при длине образца комплексной нити 25 см, полученную величину делили на тонину (денье) образца комплексной нити для определения прочности. Это значение прочности представляет собой среднее значение, вычисленное по результатам испытания пяти образцов комплексной нити. В этих испытаниях скорость подвижного зажима составляла 300 мм/мин, а предварительную нагрузку определяли по формуле: тонина (денье) × 1/30 г.

Определение модуля (г/денье)

Получали кривую зависимости «нагрузка-растяжение» для образца комплексной нити при тех же условиях, что и при определении прочности. Модуль определяли по наклону кривой зависимости «нагрузка-растяжение».

Определение характеристической вязкости

Готовили образец раствора путем растворения 0,1250 г образца, т.е. полимера или нити, в 25,0 мл серной кислоты с концентрацией 98%, которую использовали в качестве растворителя. Затем, после измерения времени истекания (времени истекания жидкости, с) каждого из образцов раствора и растворителя (т.е. серной кислоты) в ванну с водой с постоянной температурой 30°C, используя капиллярный вискозиметр, называемый Cannon Fenske вискозиметр, тип 300, вычисляли показатель относительной вязкости ηот путем деления времени истекания образца раствора на время истекания растворителя. Вычисленное значение вязкости ηот делили на концентрацию образца раствора для получения характеристической вязкости.

Определение индекса полидисперсности (ИПД)

Используя гельпроникающую хроматографию (обозначена как «ГПХ»), определяли ИПД следующим образом:

(i) Синтезирование производного полимера, полностью состоящего из ароматического полиамида.

Нить, полностью состоящую из ароматического полиамида, как образец, и тер-бутоксид калия добавляли в диметилсульфоксид и растворяли при комнатной температуре в атмосфере азота. Затем в раствор добавляли аллилбромид для приготовления полимера, полностью состоящего из полиамида, с замещенной аллиловой группой (см. изд. «Макромолекулы» 2000, 33, 4390).

(ii) Определение ИПД

Приготовленный полимер, полностью состоящий из полиамида, растворяли в CHCl3 и определяли ИПД, используя ГПХ Shodex комплекта Waters для ручного распыления при 35°C и расходе 10 мл/мин, который снабжен детектором коэффициента преломления.

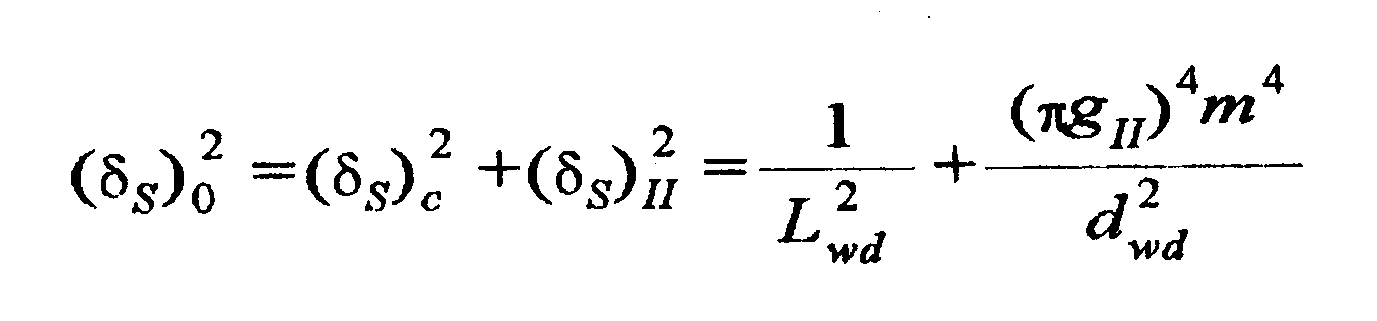

Определение паракристаллического параметра gII

Использовали РД и теорию дифракции Hosemann, основанную на площади единичной ячейки, определяли паракристаллический параметр gII следующим образом:

(i) Подготовка образца

Образцы нити, полностью состоящей из ароматического полиамида, толщиной от около 1000 денье до 2000 денье и длиной 2-3 см как можно тщательнее распрямляли, а затем прикрепляли к держателю образца.

(ii) Порядок измерений

- После прикрепления приготовленного образца к держателю образца, устанавливали β-позицию, соответствовавшую 0° (образец прикрепляли к держателю образца в осевом направлении нити для установки β-позиции).

- Теперь прибор РД подготовлен к определению кристалличности (К) путем умеренного повышения электрического напряжения и силы тока до 50 кВ и 180 мА, соответственно, после нагрева прибора.

- Измеряли меридиональную картину, пригодную для вычисления паракристаллического параметра gII.

- Измерения выполняли, в принципе, следующим образом:

Использовали гониометр, непрерывный режим сканирования, сканирование в пределах угла от 10 до 40°, скорость сканирования 0,5 [так как интенсивность пика очень мала, то была задана продолжительность экспозиции луча при времени шага сканирования, достаточном для увеличения интенсивности пика до 2000 CPS].

- Измеряли 2θ позиции пика (по 002 граням), появлявшегося в диапазоне между 10 и 15° профиля, в котором производили сканирование.

- Измеренное значение профиля вводили в следующее уравнение Hosemann для определения паракристаллического параметра gII:

где

δS=степень дисперсности дифракционного пика;

L=размер кристалла;

d=шаг решетки грани;

m=порядок дифракционного пика.

ПРОМЫШЛЕННОЕ ПРИМЕНЕНИЕ

Как описано выше, настоящее изобретение полезно для изготовления нити, полностью состоящей из ароматического полиамида, с очень высокой прочностью и высоким значением модуля.

Реферат

Изобретение относится к технологии получения нитей из ароматических полиамидов. Способ производства нити включает приготовление прядильного раствора в процессе получения полимера, полностью состоящего из ароматического полиамида, из ароматического диамина, ароматического двухкислотного хлорида и полимеризационного растворителя, подаваемых в реактор (20), перемешиванием их с помощью перемешивающего устройства, установленного в реакторе (20) и состоящего из: (i) ротора (3), приводимого в движение с помощью двигателя (2) и содержащего множество пальцев (3а); и (ii) статора (4), содержащего множество пальцев (4а), в котором скорость вращения ротора (3) регулируют таким образом, чтобы она была в диапазоне от 10-кратной до 100-кратной скорости подачи в реактор (20) ароматического двухкислотного хлорида и ароматического диамина в полимеризационном растворителе. При этом регулируют частоту контактов между пальцами (3а) и пальцами (4а) в диапазоне от 100 Гц до 1000 Гц. Обеспечивается равномерная и гомогенная полимеризация во всем пространстве реактора полимеризации (20), приводящая к уменьшению отклонений в степени полимеризации, так как полимеризуемые мономеры смешивают вместе и обеспечивают их очень хорошее взаимодействие в реакторе (20). Затем пропускают раствор через фильеры. Изготовленная по сухо-мокрому способу нить, полностью состоящая из ароматического полиамида, обладает повышенной прочностью и высоким модулем. 3 з.п. ф-лы, 1 табл., 2 ил.

Комментарии