Волокна фибрилловой системы (варианты), формованное изделие, способ изготовления волокон фибрилловой системы, прядильная фильера для изготовления волокон фибрилловой системы - RU2156839C2

Код документа: RU2156839C2

Чертежи

Описание

Изобретение относится к прерывистым фибриллированным волокнам из раствора полимера, в котором в растворителе растворены макромолекулярные полимеры, имеющие способность образования пленки, волокнам с фибриллированной поверхностью, к расщепленным волокнам, содержащим фибриллы, и к фибриллированным волокнам, содержащим такие волокна. Более того, настоящее изобретение относится к способу изготовления фибриллированных волокон и к прядильной фильере, которую предпочтительно используют при их изготовлении.

Прерывистые фибриллированные волокна предпочтительно используют в качестве исходного материала для получения нитей или листового материала типа нетканого материала или подобного материала; такие волокна представляют пульпой. В последнее время, в областях, в которых необходима высокая способность фильтрования при низком давлении, например, в воздушных фильтрах и подобных им устройствах, требуется эффективное использование чрезвычайно тонких волокон, имеющих большую площадь поверхности. Для увеличения площади поверхности и повышения эффективности фильтрования предложено использование фибриллированных волокон.

Известно большое количество способов изготовления прерывистых фибриллированных волокон, используемых в качестве материалов в нетканом полотне, бумаге и подобных материалах.

Например, в патентной публикации японской заявки на патент N 35-1185 описан способ, в котором, когда раствор полимера выпускают в коагуляционную ванну, и полимер осаждается и коагулируется, гранулы полимера, которые находятся в набухшем состоянии, или волокнистые материалы, которые находятся в набухшем состоянии, подвергаются деформированию или трепанию посредством соответственного действия сдвигового деформирования и, благодаря этому, получается материал пульпы, содержащий фибриллированные волокна. В качестве способов применения сдвиговой деформации раскрывается высокоскоростное перемешивание, используя мешалку, имеющую угол на поверхности вращения лопасти или лопатки, либо, в качестве альтернативы, одновременный выпуск раствора полимера и воздуха в коагуляционную ванну из насадки для двух текучих сред.

Однако материал пульпы, получаемый с помощью такого способа, находится в фибриллированной форме, имеющей множество выступов в форме щупальцев, наименьший размер которых не превышает 10 микрон, или в форме тонкой пленки, либо в форме узких полосок, следовательно, форма материала недостаточно управляется в качестве структуры фибриллированного волокна.

Описываемый в выкладке японской заявки на патент N 40-28125 и в выкладке японской заявки на патент N 41-6215 способ мгновенного формования известен как способ производства непрерывных волокон (плексифиламенты) большого количества фибриллированных волокон.

В этом способе формования, раствор кристаллического полимера, имеющий температуру выше стандартной точки кипения раствора и давление в области давления самопроизвольного испарения или давление выше этого давления, экструдируют в область низкого давления из имеющего соответствующую форму отверстия и, следовательно, растворитель интенсивно улетучивается, а основная часть экструдированных полимеров разрывается и, следовательно, образуются непрерывные фибриллированные волокна. Этот способ требует мгновенного испарения растворителя, так что необходимо использовать растворитель, имеющий сравнительно низкую температуру кипения, например, бензол, толуол, циклогексан, метиленовый хлорид или подобное вещество, и более того, необходимо выбирать полимер, который образует равномерное растворение в растворителе, используемом в условиях высокой температуры и высокого давления, и который, кроме того, не растворим в этом растворителе, при экструдировании в область низкого давления, так что ограничивается состав получаемых фибриллированных волокон. Кроме того, этот способ включает использование растворителей с низкой температурой кипения и поддержание состояния высокого давления и высокой температуры, так что он в промышленном отношении не выгоден. Более того, получаемые волокна являются плексифиламентами, и, используя такой способ, трудно образовать прерывистые фибриллированные волокна.

Усовершенствования технологии быстрого формования, которое служит в качестве способов производства прерывистых волокон, раскрыты в патентной публикации японской заявки на патент N 48-1416, патентной публикации японской заявки на патент N 54-39500 и выкладки японской заявки на патент N 6- 207309.

Способ получения фибриллированных волокон посредством экструдирования водного диспергированного раствора, получаемого посредством диспергирования расплавленного полимера в большом количестве воды вместе с дополнительной водой, в область низкого давления, раскрыт в патентной публикации японской заявки на патент N 48-1416.

Однако в этом способе необходимо использовать экструдер, имеющий специальную конструкцию, потому что полимер диспергируют в большом количестве воды, а это нельзя легко выполнить.

Способ получения прерывистых фибриллированных волокон, в котором посредством внезапного понижения давления получают непрерывные фибриллированные волокна из смеси двух жидкостей: расплавленного полимера и растворителя, причем непрерывные фибриллированные волокна разрываются посредством потока водяного пара, раскрывается в патентной публикации японской заявки на патент N 54-39500. В выкладке японской заявки на патент N 6-207309 раскрыт способ, в котором инертную текучую среду приводят в соприкосновение с быстро формуемыми волокнами, и прерывистость достигается посредством соответствующего регулирования объемной скорости потока инертной текучей среды и пара растворителя.

Однако эти способы включают также операции, выполняемые при высоком давлении.

Способ, который служит для снижения этих высоких давлений, раскрыт в выкладке японской заявки на патент N 51-19490; в этом способе раствор термопластического полимера и растворителя образуют при давлении, ниже критического давления раствора, и температуре, ниже критической температуры раствора, а эмульсию, использующую этот раствор в качестве дисперсоида, и воду в качестве диспергатора, разбрызгивают в участок низкого давления вместе с газом под давлением, используя насадку для двух текучих сред.

Однако, хотя в этом способе используют низкое давление, все еще необходимо поддерживать эмульсию под давлением в пределах 10-20 атмосфер (1,01-106 - 2,02-106 Па).

Способ изготовления материалов пульпы, который не требует использования высоких давлений, раскрыт в выкладке японской заявки на патент N 61-12912; в этом способе в сульфолане растворяют ароматический полиамид, и этот раствор диспергируют, используя газ с высокой температурой, в условиях вырабатывания высокого сдвигающего усилия. В этом способе предложены использование насадки для двух текучих сред и использование воды в качестве газа высокой температуры. Однако вязкость раствора полимера, используемого в этом способе, находится в диапазоне от 10 сП (1 Па•с) до 105 сП (104 Па•с), а это ниже, по сравнению с вязкостью полимерных растворов, используемых при мокром прядении обычных волокон, так что этот способ трудно использовать для широко применяемых полимеров. Более того, получаемые вещества находятся в форме пульпы и не подходят для использования в некоторых нетканых материалах, которые используются для применения в фильтрах и им подобных устройствах.

Кроме того, в выкладке японской заявки на патент N 2-234909 раскрыт способ производства волокон субденье из лиотропных жидких кристаллических полимеров. В этом способе раствор оптически анизотропного полимера, экструдируют а камеру, а в этой камере газ под давлением течет вокруг полимера и в соприкосновении с ним, и они перемещаются в направлении потока, и полимер и газ проходят через зазор в область низкого давления, делая тоньше этот поток, прохождение осуществляется на достаточной скорости для расщепления на волокна, и в этой области расщепленный поток приводят в соприкосновение с коагулирующей текучей средой.

Однако в этом способе раствор полимера высокой вязкости, выходящий из экструзионного порта, необходимо пропускать через дополнительный зазор, где вероятно возникновение блокировки зазора посредством раствора полимера, так что этот способ не выгоден в промышленном отношении.

Способ формования дутьем раствора, используемый в промышленности для производства полиэфирных и аналогичных волокон, представляет собой способ, предназначенный для производства волокон субмикронного порядка. В этом способе, полимер в расплавленном состоянии, который экструдируют посредством экструдера, заставляют удлиняться, делаться тоньше и затвердевать в высокоскоростном газовом потоке, и получаются волокна субмикронного порядка.

Однако в этом способе предварительным условием является наличие способного плавиться под действием тепла полимера, так что способ не пригоден для использования с полимерами, имеющими высокую температуру плавления, или с полимерами, которые способны деформироваться под действием тепла.

Существует также способ производства сверхтонких волокон, в котором осуществляется формование типа "островков в море", полимера, имеющего две компоненты с отличающимися характеристиками растворов, и вымываются компоненты островков.

Однако в этом способе после создания волокон необходимо элюировать (вымывать), компоненты островков, а это не экономично. Более того, в настоящее время трудно формовать мелкие волокна типа островков в море, используя прядение из раствора, представляющее собой способ прядения макромолекулярных веществ, которые не плавятся под действием тепла.

В патентной публикации японской заявки на патент N 52-18291 раскрыт способ, в котором смесь, содержащая две или больше термопластических смолы, которые являются гидрофобными и взаимно изолируемыми, или эту смесь с добавленным к ней неорганическим или органическим веществом, нагревают и расплавляют, экструдируют через щелевую насадку, и после протаскивания в одном направлении и формования в виде полосы, ее молекулы ориентируются, получаемые посредством разрезания этой полоски на отрезки в пределах 3-50 мм кусочки фибриллируются посредством физического давления, и посредством добавления растворимого в воде полимера облегчается фибриллирование с помощью трепания.

Однако этот способ применим к термопластическим смолам; этот способ нельзя применять к полимерам типа целлюлозы, ацетилцеллюлозы, акрилонитриловых полимеров и подобных им веществ, которые имеют сравнительно высокую точку плавления, подвергаются тепловой деформации, и являются трудно переводимыми в расплавленное состояние.

Для изготовления фибриллированных волокон из полимеров, которые трудно перевести в расплавленное состояние используется способ формования из раствора. В выкладке японской заявки на патент N 3-130411, которая раскрывает способ получения волокон субмикронного порядка из полимера, используя формование из раствора, показано сверхтонкое волокно, имеющее диаметр 2 мкм или меньше, а коэффициент относительного удлинения 1000 или более, которое содержит полимер, состоящий из 85% или более акрилонитрила. Раскрытый способ представляет собой способ, в котором подготавливают смешанный раствор полимеров, имеющих разные растворимости, и из этого раствора изготавливают волокна посредством известного способа прядения, и после этого один полимер извлекают для создания сверхтонкого волокна.

Однако, как и в случае описанного выше волокна типа островков в море, полимер следует изымать посредством элюирования, так что это не экономично, и, учитывая современные проблемы окружающих условий, необходимо решить проблему восстановления или захоронения элюированного раствора полимера, так что этот способ не выгоден в промышленном отношении.

В выкладке японской заявки на патент N 3-104915 раскрыт способ изготовления пульпы типа акрилонитрила, в котором раствор, содержащий 3-10% по весу полимера, имеющего средний молекулярный вес 300.000 или выше, главным образом состоящий из акрилонитрила, подвергают мокрому прядению и формуют в волокно, имеющее большое количество пор, и затем посредством трепания получают пульпу акрилонитрила, имеющую волокна диаметром 0,5 мкм или меньше.

Однако в этом способе, даже после трепания, только часть пульпы становится волокнами, имеющими диаметр 0,5 мкм или меньше, и остаются базовые волокна, так что такая пульпа недостаточна для таких использований, как фильтры и подобные им устройства, которые требуют большой площади поверхности. Более того, при использовании для кожзаменителя и подобного ему вещества, базовые волокна оказывают вредное влияние на ощущение, а это нежелательно.

Способ получения волокон, имеющих диаметр субмикронного порядка, содержащих полимер целлюлозной системы, раскрыт в работе "Seni to Kougyou", том 48, N 10 (1992 г.), в соответствии с которой целлюлозные волокна подвергают трепанию в гомогенизаторе высокого давления. Этот способ использует преимущество высококристаллических характеристик целлюлозы, а трепание целлюлозных волокон, фибриллирование которых проводят, продолжают до микрофибриллового порядка.

Однако этот способ требует использования специального устройства для трепания, так что он не нашел широкого применения. Более того, способ можно применять к целлюлозе, однако его трудно применять к ацетату целлюлозы или полимерам системы акрилонитрилов, которые являются полезными макромолекулами, не подвергаемыми тепловому плавлению.

В основу изобретения положена задача создания волокон фибрилловой системы, подходящих для использования в фильтрах и кожзаменителях и задача обеспечения выгодного в промышленном отношении способа изготовления таких волокон.

Данная задача согласно первому аспекту изобретения решается посредством волокон фибрилловой системы, имеющих структуру, в которой фибриллированные волокна диаметром 10 мкм или меньше ответвлены от основных волокон, содержащих по меньшей мере один тип макромолекулярного полимера, способного к образованию пленки, и имеющих ширину 0,1 до 500,0 мкм и длину от 10 мкм до 10 см.

Данная задача согласно второму аспекту изобретения решается посредством волокон фибрилловой системы с по существу всей поверхностью основных волокон, покрытой в их осевом направлении фибриллами, имеющими диаметр 2 мкм или меньше, причем основные волокна содержат по меньшей мере один тип макромолекулярного полимера, способного к образованию пленки.

Данная задача согласно третьему аспекту изобретения решается посредством волокон фибрилловой системы, содержащих фибриллы, имеющие диаметр 2 мкм или меньше, и расщепленные волокна, имеющие диаметр 100 мкм или меньше, имеющие разнообразные, меняющиеся неступенчатым образом величины толщины, и имеющие относительное удлинение 1000 или больше.

Данная задача согласно четвертому аспекту изобретения решается посредством волокон фибрилловой системы, имеющих диаметр 2 мкм или меньше и относительное удлинение 1000 или больше, полученных посредством трепания волокон согласно второму аспекту изобретения.

Предпочтительно, чтобы дополнительно к макромолекулярному полимеру, способному к образованию пленки имелся по меньшей мере один другой полимер, растворимый в растворителе полимера.

Целесообразно, чтобы волокна содержали сложный эфир целлюлозы в количестве по меньшей мере 30% по весу.

Желательно, чтобы волокна содержали сложный эфир целлюлозы, имели удельную поверхность 5 м2/г или больше, имели пропорцию прохождения через 150 меш при отборочном испытании 10% по весу или меньше, и дополнительно имели степень помола 550 мл или больше.

Полезно, чтобы волокна содержали полимер акрилонитриловой системы в количестве по меньшей мере 10% по весу и полимер, отличный от полимера акрилонитриловой системы, растворимый в растворителе полимера акрилонитриловой системы.

Данная задача согласно следующему аспекту изобретения решается посредством формованного изделия, содержащего по меньшей мере 5% по весу волокон фибрилловой системы согласно первому пункту изобретения, содержащих сложный эфир целлюлозы и имеющих удельную поверхность 5 м2/г или больше.

Данная задача согласно следующему аспекту изобретения решается посредством способа изготовления волокон фибрилловой системы, заключающегося в экструдировании раствора полимера, в котором в растворителе растворен макромолекулярный полимер, способный к образованию пленки, в смесительную камеру через отверстие фильеры, и одновременно в распылении в смесительную камеру текучей среды коагулирующего агента макромолекулярного полимера для ее прохождения в направлении оси выпуска раствора полимера, коагулировании макромолекулярного полимера в смесительной камере в сдвиговом потоке с образованием волокон фибрилловой системы, и в экструдировании волокон из смесительной камеры вместе с растворителем и текучей средой коагулирующего агента.

Предпочтительно, чтобы во время выпуска раствора макромолекулярного полимера, способного к образованию пленки, из порта выпуска фильеры распыляли коагулирующий агент полимера из порта разбрызгивания текучей среды коагулирующего агента под углом больше 0o, но меньше 90o относительно направления выпуска прядильной жидкости, причем полимер коагулировал в сдвиговом потоке, и промывали образованный коагулят.

Целесообразно, чтобы текучая среда коагулянта находилась в газообразной фазе.

Желательно, чтобы смешанную текучую среду образованных волокон фибрилловой системы, растворитель и текучую среду коагулирующего агента выпускали в коагулянт.

Возможно, чтобы текучая среда коагулянта представляла собой пар.

Полезно, чтобы макромолекулярный полимер, способный к образованию пленки, представлял собой полимер, содержащий 30% по весу или больше сложного эфира целлюлозы, а растворитель представлял собой третичный аминооксид.

Предпочтительно, чтобы макромолекулярным полимером, способным к образованию пленки, являлся ацетат целлюлозы, а в качестве растворителя использовали ацетон.

Целесообразно, чтобы реакцию ацетилирования проводили посредством растворяющего метода с использованием целлюлозы в качестве сырьевого материала, и с получением раствора ацетата целлюлозы, и после этого из раствора не удаляли растворитель и раствор не высушивали непрерывным способом, причем раствор ацетата целлюлозы использовали в качестве прядильной жидкости.

Желательно, чтобы использовали водный раствор уксусной кислоты, в котором растворяли ацетат целлюлозы.

Полезно, чтобы макромолекулярный полимер, способный к образованию пленки, представлял собой смесь двух или более полимеров, содержащую по меньшей мере один полимер, растворимый в растворителе полимера акрилонитриловой системы, и полимер акрилонитриловой системы.

Данная задача согласно последнему аспекту изобретения достигается посредством прядильной фильеры для изготовления волокон фибрилловой системы, содержащей часть выпуска полимера, имеющую порт подачи полимера, размещенный с возможностью подачи к нему раствора полимера, путь потока полимера, выполненный с возможностью управления направлением выпуска раствора полимера, и порт выпуска полимера, размещенный с возможностью выпуска из него раствора полимера, и часть разбрызгивания коагулирующего агента, имеющую порт подачи коагулирующего агента, размещенный с возможностью подачи к нему текучей среды коагулирующего агента, путь потока коагулирующего агента, выполненный с возможностью управления углом распыления текучей среды коагулирующего агента, и порт разбрызгивания коагулирующего агента, размещенный с возможностью распыления из него текучей среды коагулирующего агента, причем в месте соединения потоков из порта выпуска полимера и порта разбрызгивания коагулирующего агента имеется часть смесительной камеры, имеющая длину по меньшей мере 0,3 мм на стороне ниже по технологическому потоку от точки пересечения между центральной осью пути потока полимера и центральной осью пути потока коагулирующего агента.

Предпочтительно, чтобы часть смесительной камеры имела длину по меньшей мере 10 мм на стороне ниже по технологическому потоку от точки пересечения между центральной осью пути потока полимера и центральной осью пути потока коагулирующего агента.

Целесообразно, чтобы порт выпуска полимера был расположен на стороне выше по технологическому потоку от точки пересечения между центральной осью пути потока полимера и центральной осью пути потока коагулирующего агента.

Желательно, чтобы угол θ между центральной осью пути потока полимера и центральной осью пути потока коагулянта был больше 0o, но меньше 90o относительно направления выпуска полимера.

Другими словами, настоящее изобретение предлагает способ изготовления, который позволяет изготавливать волокна в условиях низкой температуры и низкого давления и, кроме того, применим к макромолекулярным полимерам, имеющим сравнительно высокую температуру стеклования, которые нельзя использовать в обычных способах, и к макромолекулярным полимерам, подвергаемым тепловой деформации.

Кроме того, настоящее изобретение предлагает прядильную фильеру, оптимальную для использования в изготовлении таких волокон фибрилловой системы.

Соответствующие настоящему изобретению волокна фибрилловой системы содержат волокна фибрилловой системы, содержащие по меньшей мере один тип макромолекулярного полимера, имеющего способность образования пленки и имеющего структуру, в которой фибриллированные волокна, имеющие диаметр 10 мкм или меньше, ответвляются от основных волокон, имеющих ширину в пределах 0,1 - 500,0 мкм и длину в пределах от 10 мкм до 10 см; или волокна фибрилловой системы, в которых фибриллы, имеющие диаметр 2 мкм или меньше, покрывают всю поверхность основных волокон по осевому направлению основного волокна; или волокна фибрилловой системы, содержащие фибриллы, имеющие диаметр 2 мкм или меньше, и расщепленные волокна, имеющие диаметр 100 мкм или меньше и различные неступенчатые размеры толщины, и коэффициент относительного удлинения (отношение длины к диаметру) 1000 или больше, или волокна фибрилловой системы, имеющие диаметр 2 мкм или меньше и коэффициент относительного удлинения 1000 или больше, которые получаются посредством трепания таких волокон.

Для получения таких волокон фибрилловой системы можно использовать полимер, содержащий, в дополнение к макромолекулярному полимеру, имеющему способность образования пленки, по меньшей мере один другой полимер, который растворим в растворителе этого полимера, или можно использовать полимер, который содержит по меньшей мере 30% по весу целлюлозного сложного эфира, или можно использовать полимер, содержащий по меньшей мере 10% по весу полимера акрилонитриловой системы и содержащий полимер, отличный от полимера акрилонитриловой системы, который растворим в растворителе акрилонитрилового полимера.

В способе изготовления таких волокон, раствор полимера, в котором макромолекулярный полимер, имеющий способность образования пленки, растворен в растворителе, пропускают через отверстие фильеры и экструдируют в смесительную камеру, в то же время в эту смесительную камеру одновременно разбрызгивается текучая среда коагулята этого макромолекулярного полимера таким образом, чтобы она проходила в направлении - выпуска раствора полимера, и макромолекулярный полимер коагулирует в смесительной камере в сдвигающем потоке, образуя волокна фибрилловой системы, и эти волокна затем экструдируют из смесительной камеры вместе с растворителем и текучей средой коагулята.

Кроме того, когда раствор макромолекулярного полимера, имеющий способность образования пленки, выпускают из прядильного порта выпуска, коагулирующий агент этого полимера разбрызгивают из порта разбрызгивания текучей среды коагулирующего агента под углом больше 0o, но меньше 90o к направлению выпуска прядильной жидкости, и полимер коагулирует в сдвигающем потоке, а образуемый коагулят промывают; текучая среда коагулирующего агента может также находиться в газообразной форме, или смешанную текучую среду образованных волокон и растворителя и текучую среду коагулирующего агента можно разбрызгивать в коагулирующий агент, или в качестве коагулирующего агента можно использовать пар; таким образом, имеется ряд эффективных способов производства.

В настоящем изобретении можно использовать прядильную жидкость, в которой полимер, содержащий по меньшей мере 30% по весу или более целлюлозного сложного эфира, растворяется в окиси третичных аминов, или прядильную жидкость, содержащую два или более различных типов растворов полимеров, в которых растворяется по меньшей мере один тип растворимого полимера в растворителе полимеров акрилонитриловой системы и полимер акрилонитриловой системы.

В качестве прядильной фильеры для производства волокна фибрилловой системы предложена прядильная фильера для производства волокон, которая содержит: часть выпуска полимера, имеющую порт подачи полимера, в который подают раствор полимера, путь потока полимера, который управляет направлением выпуска раствора полимера, порт выпуска полимера, из которого выпускают полимер; часть разбрызгивания коагулирующего агента, которая снабжена портом подачи коагулирующего агента, и к которому подают текучую среду коагулирующего агента, путь потока коагулирующего агента, который управляет углом разбрызгивания текучей среды коагулирующего агента, порт разбрызгивания, из которого разбрызгивают текучую среду коагулирующего агента и в котором имеется часть смесительной камеры в месте соединения потоков из порта выпуска полимера и порта разбрызгивания коагулянта, причем часть смесительной камеры имеет длину по меньшей мере 0,3 мм на стороне ниже по технологическому потоку от точки пересечения центральной оси пути потока полимера и центральной оси пути потока коагулянта. Описанная выше прядильная фильера содержит прядильные фильеры, в которых часть смесительной камеры имеет длину по меньшей мере 10 мм на стороне ниже по технологическому потоку от точки пересечения центральной оси пути потока полимера и центральной оси пути потока коагулирующего агента, прядильные фильеры, в которых порт выпуска полимера расположен на стороне выше по технологическому потоку от точки пересечения центральной оси пути потока полимера и пути потока коагулянта, а также описанные выше фильеры для формования волокон, в которых угол, образованный центральной осью пути потока полимера и центральной осью пути потока коагулирующего агента больше 0o, но меньше 90o относительно направления выпуска полимера.

Фиг. 1 представляет вид сбоку соответствующего настоящему изобретению волокна с фибриллированной поверхностью.

Фиг. 2 - вид в поперечном разрезе в направлении, перпендикулярном направлению оси соответствующего настоящему изобретению волокна с фибриллированной поверхностью.

Фиг. 3 - вид в поперечном разрезе соответствующей настоящему изобретению прядильной фильеры.

Фиг. 4 - вид в поперечном разрезе соответствующей другому варианту осуществления настоящего изобретения прядильной фильеры.

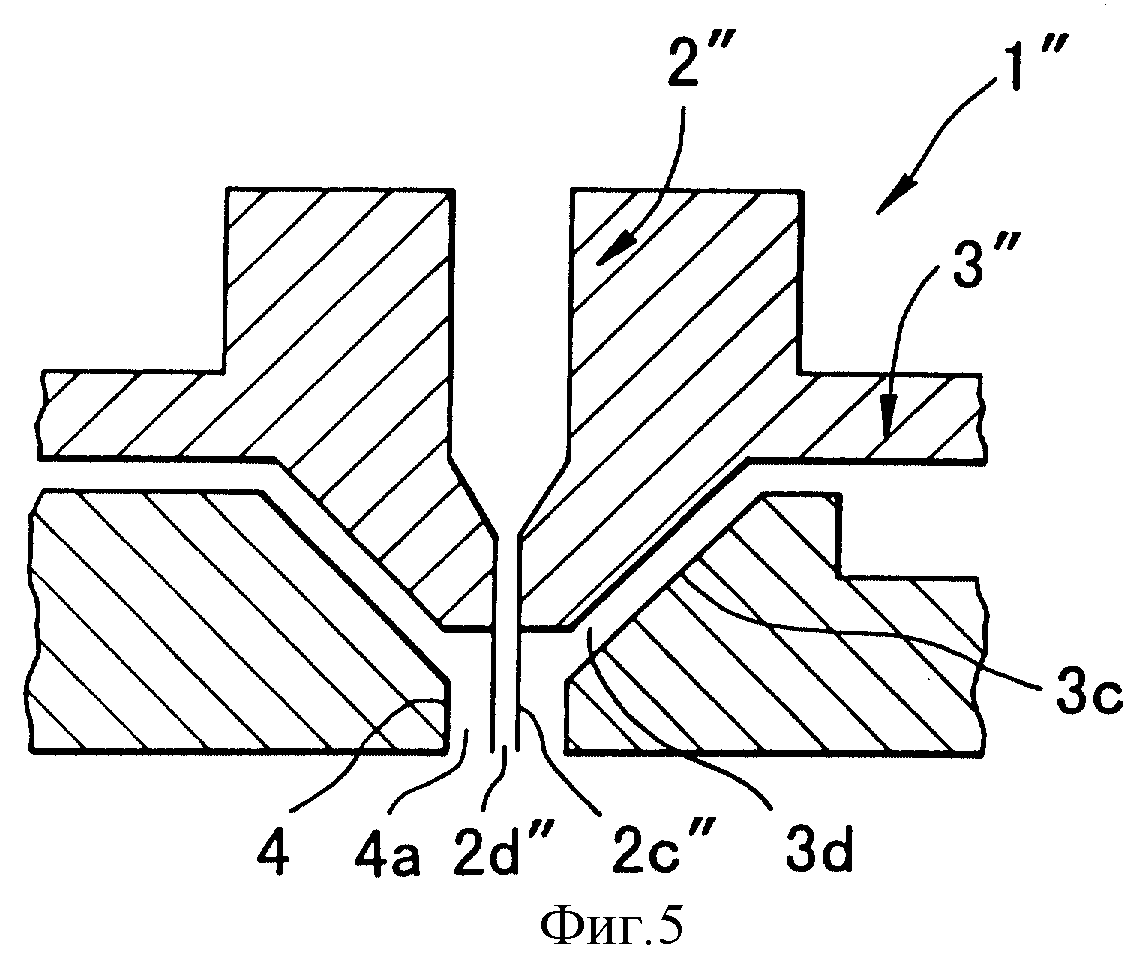

Фиг. 5 - вид в поперечном разрезе обычной фильеры, используемой в сравнительном примере.

Фиг. 6 - вид в поперечном разрезе, иллюстрирующий пример обычной фильеры для двух текучих сред.

Фиг. 7 - электронно-микроскопический снимок (увеличение в 200 раз) прерывистых фибриллированных волокон, полученных в 1 варианте осуществления изобретения.

Фиг. 8 - электронно-микроскопический снимок (увеличение в 200 раз) прерывистых фибриллированных волокон в варианте осуществления изобретения 2-1.

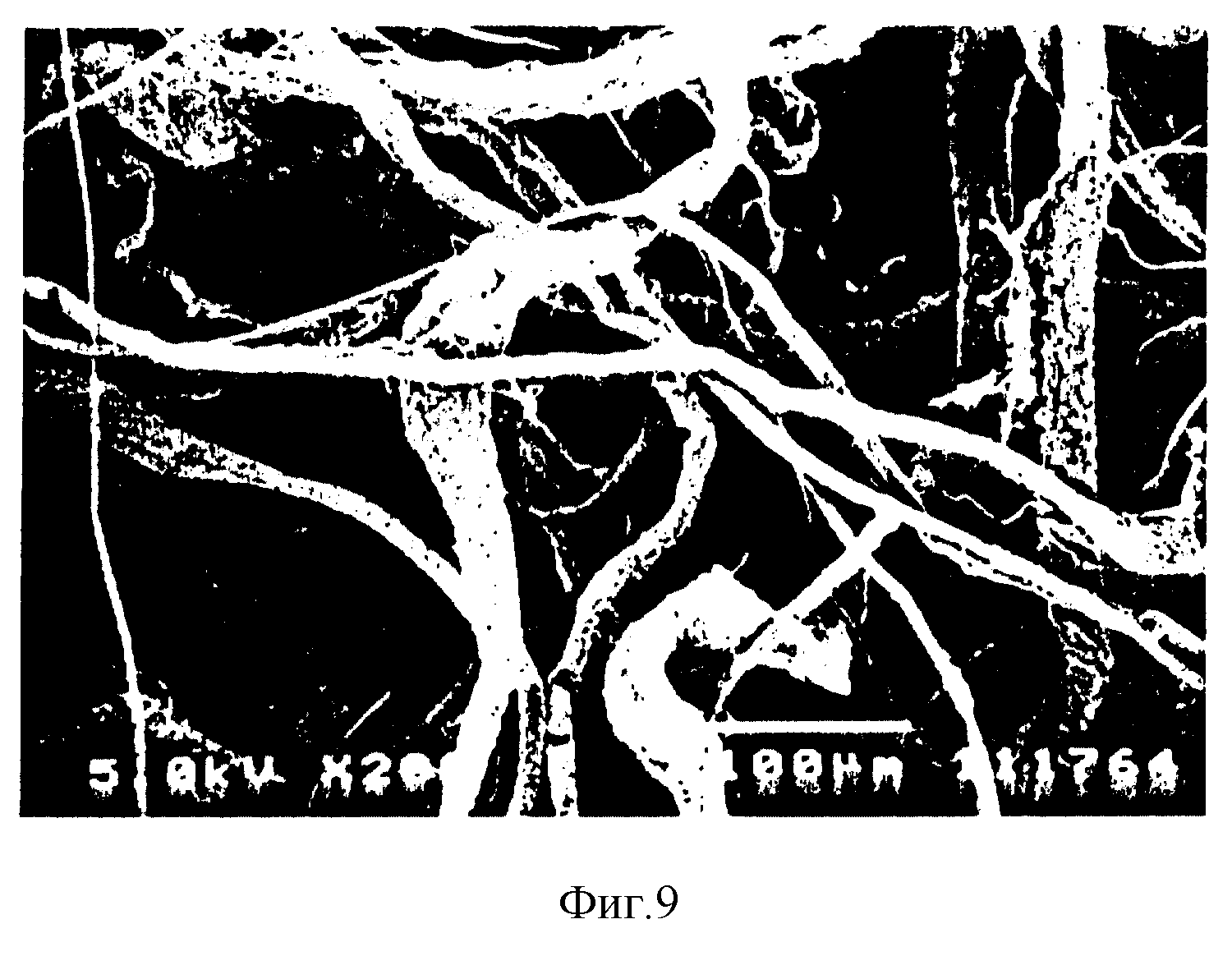

Фиг. 9 - электронно-микроскопический снимок (увеличение в 200 раз) прерывистых фибриллированных волокон в варианте осуществления изобретения 2-2.

Фиг. 10 - электронно-микроскопический снимок (увеличение в 200 раз) прерывистых фибриллированных волокон в варианте осуществления изобретения 3.

Фиг. 11 - электронно-микроскопический снимок (увеличение в 200 раз) прерывистых фибриллированных волокон в варианте осуществления изобретения 4-1.

Фиг. 12 - электронно-микроскопический снимок (увеличение в 200 раз) прерывистых фибриллированных волокон в варианте осуществления изобретения 4-2.

Фиг. 13 - электронно-микроскопический снимок (увеличение в 200 раз) прерывистых фибриллированных волокон в варианте осуществления изобретения 4-3.

Фиг. 14 - электронно-микроскопический снимок (увеличение в 200 раз) прерывистых фибриллированных волокон в варианте осуществления изобретения 4-4.

Фиг. 15 представляет электронно-микроскопический снимок (увеличение в 200 раз) прерывистых фибриллированных волокон в варианте осуществления изобретения 4-5.

Фиг. 16 - электронно-микроскопический снимок (увеличение в 200 раз) прерывистых фибриллированных волокон в варианте осуществления изобретения 5.

Фиг. 17 - электронно-микроскопический снимок (увеличение в 200 раз) прерывистых фибриллированных волокон в варианте осуществления изобретения 6.

Фиг. 18 - электронно-микроскопический снимок (увеличение в 2000 раз) прерывистых фибриллированных волокон в варианте осуществления изобретения 27.

Фиг. 19 - электронно-микроскопический снимок (увеличение в 500 раз) прерывистых фибриллированных волокон в варианте осуществления изобретения 27.

Фиг. 20 - электронно-микроскопический снимок (увеличение в 1000 раз), иллюстрирующий другой пример вида прерывистых фибриллированных волокон, полученных в варианте осуществления изобретения 27.

Фиг. 21 - электронно-микроскопический снимок (увеличение в 1000 раз), иллюстрирующий другой пример вида прерывистых фибриллированных волокон, полученных в варианте осуществления изобретения 27.

Фиг. 22 - электронно-микроскопический снимок (увеличение в 3500 раз) прерывистых фибриллированных волокон, полученных в варианте осуществления изобретения 28.

Фиг. 23 - электронно-микроскопический снимок (увеличение в 1000 раз) прерывистых фибриллированных волокон, полученных в варианте осуществления изобретения 36.

Фиг. 24 - электронно-микроскопический снимок (увеличение в 1000 раз) прерывистых фибриллированных волокон, полученных в варианте осуществления изобретения 40.

Фиг. 25 - электронно-микроскопический снимок (увеличение 2000 раз), иллюстрирующий другой пример вида прерывистых фибриллированных волокон, полученных в варианте осуществления изобретения 40.

Фиг. 26 - электронно-микроскопический снимок (увеличение в 1000 раз) прерывистых фибриллированных волокон, полученных в варианте осуществления изобретения 41.

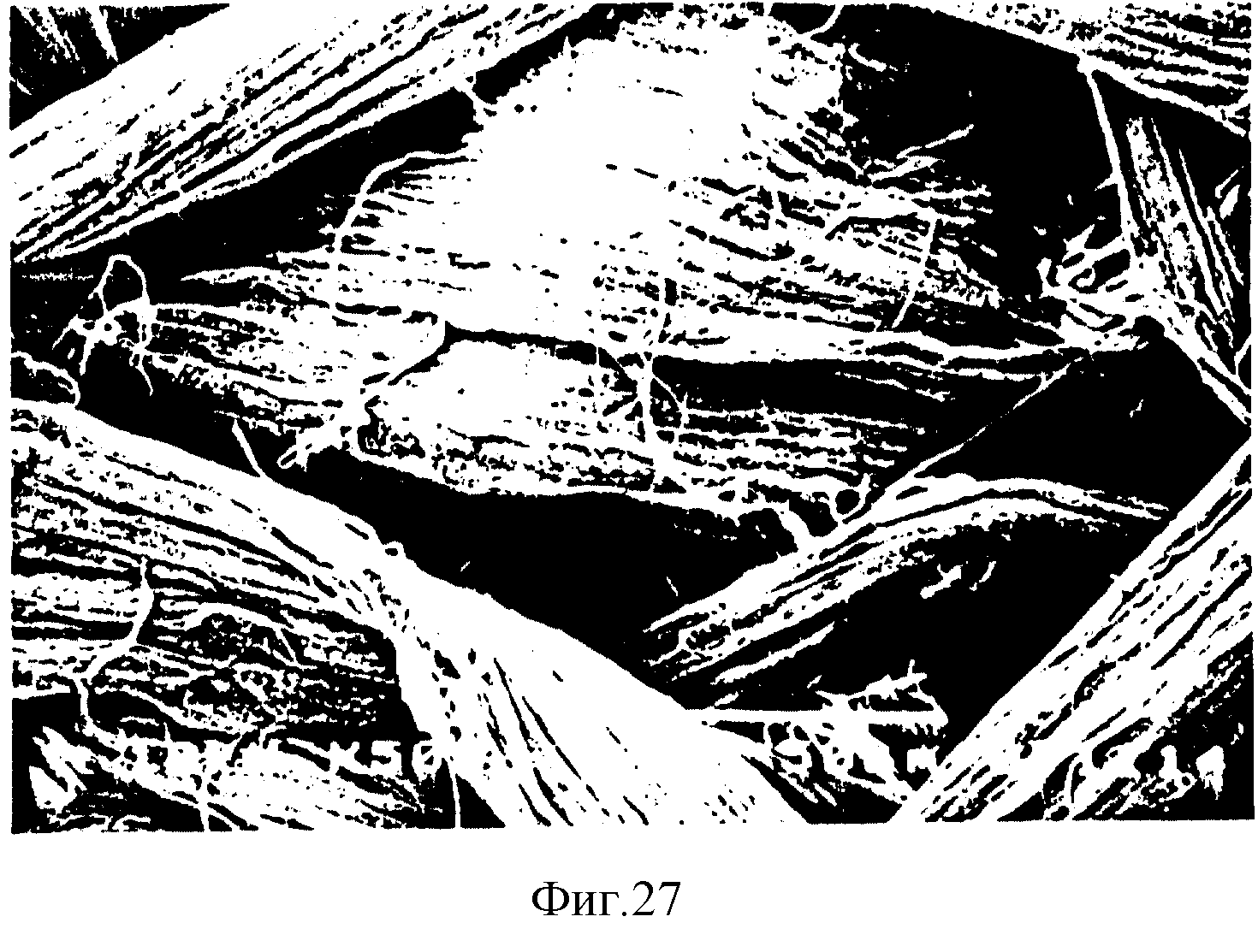

Фиг. 27 - электронно-микроскопический снимок (увеличение в 500 раз) прерывистых фибриллированных волокон, полученных в варианте осуществления изобретения 42.

Фиг. 28 - электронно-микроскопический снимок (увеличение в 2000 раз), иллюстрирующий другой пример вида прерывистых фибриллированных волокон, полученных в варианте осуществления изобретения 47.

Фиг. 29. - электронно-микроскопический снимок (увеличение в 200 раз) волокон, полученных в сравнительном примере 1.

Фиг. 30 - вид в поперечном разрезе порта 2d выпуска раствора полимера фильеры, используемой в вариантах осуществления изобретения 17 и 40.

Фиг. 31 - вид в поперечном разрезе порта 2d выпуска раствора полимера фильеры, используемой в варианте осуществления изобретения 18.

Фиг. 32 - вид в поперечном разрезе порта 2d выпуска раствора полимера фильеры, используемой в варианте осуществления изобретения 19.

Упоминаемые в настоящем изобретении волокна фибрилловой системы делятся по их форме на "прерывистые фибриллированные волокна", "волокна с фибриллированной поверхностью" и "расщепленные волокна, содержащие фибриллы".

Здесь выражением "прерывистые фибриллированные волокна" обозначены волокна и их агрегаты, имеющие структуру, в которой имеется большое количество очень тонких волокон (фибриллы В), имеющих толщину от порядка субмикрон (примерно 0,01 мкм), до порядка микрон (несколько микрон), и которые служат для образования текстуры в форме трехмерной сетки, причем фибриллы ответвляются от основных волокон A. Хотя в отношении длины основных волокон А конкретных ограничений не существует, эта длина находится в пределах от нескольких микрон (примерно 1 мкм), до нескольких сантиметров (примерно 10 см). Эти фибрилловые волокна обеспечивают хорошую форму в отношении структуры, получаемой посредством стандартных способов для нетканых материалов и синтетической бумаги.

Соответствующие настоящему изобретению "волокна с фибриллированной поверхностью" содержат основные волокна A и фибриллы B, как и в случае прерывистых фибрилловых волокон. Как показано на фиг. 1, фибриллы B', которые ответвляются от поверхности основного волокна A, и (или) фибриллы B'', которые полностью отделены от поверхности основного волокна A, покрывают поверхность основного волокна A. Более того, как показано на фиг. 1 в соответствующем настоящему изобретению волокне с фибриллированной поверхностью, концевая часть или средняя часть основного волокна A может быть расщеплена в фибриллированной форме.

Здесь, под покрыванием поверхности основного волокна по осевому направлению основного волокна A фибриллами B, имеющими диаметр 2 мкм подразумевается то, что, как показано на фиг. 2, в произвольно выбранном поперечном разрезе, произведенном под углом, перпендикулярным к оси основного волокна, поперечный разрез фибрилл B может наблюдаться вне поверхности основного волокна.

Предпочтительно, чтобы наблюдаемая пропорция поперечного сечения фибриллы в произвольно выбранном поперечном сечении, произведенным под углом, перпендикулярным оси основного волокна, составляла 90% или больше.

Основное волокно A имеет диаметр 1-10 мкм, тогда как фибриллы B предпочтительно имеют диаметр 0,1 до 2,0 мкм фибриллы B располагаются слоями на поверхности основного волокна A и вдоль его оси в прямой или искривленной форме, покрывая поверхность. Более того, большинство из этих фибрилл B сами имеют разветвляющуюся структуру.

При образовании таких волокон с фибрилловой поверхностью, имеющих такую структуру, в виде нетканого материала, ответвляющиеся волокна менее 2 мкм взаимодействуют друг с другом, и, таким образом, не просто могут добавлять механическую прочность нетканому материалу, но также увеличивать удельную поверхность и обеспечивать характеристики сильной адсорбции. Более того, волокна с фибриллированной поверхностью можно отрезать до заданной длины, где необходимо, и спрядать так, чтобы их можно было использовать в качестве нити, имеющей специальное ощущение "шламообразности".

Кроме того, это волокно с фибриллированной поверхностью можно использовать в качестве волокна-предшественника, содержащего фибриллы расщепленного волокна. Другими словами, это волокно с фибриллированной поверхностью, волокно - предшественник, можно подвергать механической нагрузке посредством процесса коагуляции, или можно подвергать обработке трепанием и, таким образом, можно получать волокна, имеющие большое разнообразие диаметров, изменяющихся неступенчатым образом.

Другими словами, это дает содержащие фибриллы расщепленные волокна, которые создаются из фибрилл, имеющих диаметр 2 мкм, или меньше, и расщепленные волокна, имеющие большое разнообразие диаметров 100 мкм или меньше и имеющие коэффициент относительного удлинения (1/d) 1000 или больше. Здесь 1 показывает длину волокна, тогда как d показывает эффективный диаметр волокна. Соответствующие настоящему изобретению содержащие фибриллы расщепленные волокна включают также волокна с фибриллированной поверхностью, в которых волокно расщеплено для создания расщепленного волокна, а также волокна, в которых диаметр расщепленного волокна составляет 2 мкм или меньше, а само расщепленное волокно находится в фибриллярном состоянии. В соответствии с этим, когда само расщепленное волокно достигает фибриллярного состояния и образует агрегат, который является единым с фибриллами, диаметр волокна предпочтительно составляет 2 мкм или меньше, и более предпочтительно, чтобы фибриллы и волокно имели диаметр 1 мкм или меньше.

В настоящем изобретении степень трепания можно свободно контролировать, а волокна - предшественники можно смешивать с подвергнутыми трепанию волокнами, и пропорция их смешивания не ограничивается.

Посредством трепания волокон - предшественников вызывают осуществление дополнительного разветвления волокон, и это дает волокна, имеющие большое неступенчатым образом изменяемое разнообразие диаметров, в которых часть волокон полностью расщеплена в осевом направлении, образуя фибриллированные волокна, имеющие диаметр 2 мкм, тогда как другая часть волокон расщепляется только частично, а еще часть волокон имеет диаметры, равные диаметрам до трепания. Эти волокна образуют агрегат, в котором часть волокон прикреплена друг к другу, создавая непрерывность, тогда как другая часть оказывается прерывистой. Такая структура волокон является предпочтительной для использования в качестве материала базового волокна в нетканых и им подобных материалах.

Более того, при продолжении трепания, в конечном итоге получается агрегат, состоящий из фибрилл, имеющих диаметр 2 мкм или меньше (предпочтительно 1 мкм или меньше) и из содержащих фибриллы расщепленных волокон, имеющих большое неступенчатым образом изменяемое разнообразие диаметров с диаметром 5 мкм или меньше (предпочтительно 2 мкм или меньше) и коэффициент относительного удлинения 1000 или больше. Кроме того, все волокна расщеплены с получением диаметров, эквивалентных диаметрам фибрилл, и почти все волокна имеют фибриллярную форму и диаметр 2 мкм или меньше.

Условия трепания можно изменять и образовывать волокна, имеющие требуемую форму, в соответствии с их использованием.

Например, когда необходимо изготовить материал в форме листа типа нетканого материала или подобного ему изделия для использования в воздушных фильтрах, желательна структура, в которой часть волокон фибриллированы для создания соответствующей степени прочности листа, тогда как при использовании для кожзаменителя, желательны фибриллы, имеющие структуру, в которой для создания специфического ощущения кожи животного, по существу 100% волокон находятся в фибриллярном состоянии.

Кроме того, для использования в качестве фибрилл, пригодных для фильтров в сигаретах с целью адсорбции никотина и смолы необходима достаточная удельная поверхность, и необходимо также обеспечить соответствующую форму для фильтра в сигарете.

Следовательно, в соответствии с настоящим изобретением, в качестве фильтра в сигарете можно применять волокна фибрилловой системы, которые используются в виде их полимеров. С точки зрения вкуса табачного дыма таким полимером может быть ацетилцеллюлоза. Удельная поверхность фильтра, хотя и не ограничивается, обычно должна составлять 2 м2/г или больше, и более предпочтительно - 5 м2/г или больше, поскольку при применении в качестве фильтра в сигарете, его используют в сочетании с другими элементами. Если удельная поверхность составляет 2 м2/г или меньше, то получается недостаточное адсорбирование - фильтрование фракций никотина и смолы.

Для образования фильтра в сигарете можно использовать содержащие ацетилцеллюлозу волокна фибрилловой системы посредством сочетания обычных известных способов. Например, после образования материала в форме листа типа бумаги или нетканого материала, эти материалы можно использовать для создания фильтра в сигаретах, используя завинчивающий пробки станок. Кроме того, следуя процедуре, при которой активированный уголь диспергируется в пакле ацетилцеллюлозы, эти волокна фибрилловой структуры из ацетилцеллюлозы можно диспергировать в пакле ацетилцеллюлозы, и из этого материала можно изготавливать фильтр сигарет, используя завинчивающий пробки станок.

В этом случае, если в волокнах фибрилловой системы, содержащих ацетилцеллюлозу, если волокна оказываются короткими, то трудно манипулировать ими во время обработки. Например, когда для получения листового материала производится непрерывное изготовление бумаги с помощью мокрого метода, из конечного производства бумаги выпадает большое количество материала, и это ведет к падению выхода и к окраске в белый цвет отработанной воды, а это нежелательно. Когда лист образуют с помощью сухого метода, увеличивается количество плавающих в потоке воздуха фибриллярных волокон, и в этом случае это ведет к ухудшению эксплуатационных условии. Кроме того, если в листовом материале имеются большие количества коротких волокон, то уменьшается механическая прочность, а это нежелательно. В соответствии с этим, предпочтительная длина фибриллированных волокон должна быть такой, чтобы пропорция прохождения через 150 меш при отборочном испытании /Японские промышленные стандарты (JIS) Р-8207/ составляла 10% по весу или меньше.

Кроме того, предпочтительно, чтобы степень помола целлюлозы этого волокнистого материала, при измерении посредством Канадского измерительного прибора степени помола целлюлозы (JIS Р-8121), которая служит показателем степени фибриллирования, составляла 550 мл, или более. При использовании фибрилл, имеющих степень помола целлюлозы 550 мл, или меньше, для образования листа с помощью мокрого метода изготовления бумаги, образуется лист типа тонкой бумаги, и уменьшается удельная поверхность эффективной адсорбции, а это нежелательно. Более того, при использовании этого тонкого листа для производства фильтра, трудно осуществлять равномерную намотку, в результате создаются "поры", которые представляют неровности в плотности в поперечном сечении фильтра, и это ведет к нежелательному изменению в сопротивлении вентиляции в продольном направлении, а это нежелательно.

В соответствии с этим, волокна фибрилловой системы, содержащие ацетилцеллюлозу, которая удовлетворяет этим условиям, содержат ацетилцеллюлозу в фибриллярной или пленочной форме, имеющей ширину 0,1-30,0 мкм и длину от 10 мкм до 10 мм, и желательно, чтобы пропорция материала фибриллярной или пленочной формы, имеющего длину 1000 мкм или больше, составляла 5% по весу или больше.

Макромолекулярный полимер, имеющий способность образования пленки, используемый в настоящем изобретении, не имеет особого ограничения, поскольку он является полимером, который позволяет осуществлять приготовление раствора полимера, используя соответствующий растворитель.

Возможные состояния такого раствора полимеров включают растворы двухфазного разделения, жидкие растворы кристаллов либо растворы гелиевого типа или подобные растворы, так что термин "раствор" используется в широком смысле. Примерами такого макромолекулярного полимера являются, например, гомополимеры целлюлозы, сложный эфир целлюлозы, полиакрилонитрил, полиолефин, поливинилхлорид, полиуретан и сложный эфир, а также их сополимеры. В частности, по сравнению с обычным методом предпочтительно используют макромолекулярные полимеры, имеющие сравнительно высокую температуру стеклования, или макромолекулярные полимеры, которые легко испытывают тепловую деформацию, типа целлюлозы, ацетилцеллюлозы, полиакрилонитрила, поливинилхлорида и им подобных полимеров.

В отношении растворителя нет конкретного ограничения; можно использовать растворители, имеющие температуру кипения от низкой до высокой, а с точки зрения, эффективности проведения чистки после образования волокон, преимуществом пользуются растворители, совместимые с водой.

Кроме того, возможно также использование смеси двух или больше растворителей, использование смешанного растворителя с двумя или более макромолекулярными полимерами, сопутствующее использование добавок, или предварительное добавление коагулянта.

Ниже будет приведено

подробное описание случая, в котором в качестве

макромолекулярного полимера используется целлюлоза, имеющая возможность образования соответствующей

настоящему изобретению пленки.

Используемый в настоящем изобретении целлюлозный материал

можно выбирать из разжиженной пульпы и хлопьев пульпы и так далее. В такой пульпе могут содержаться гемицеллюлоза, лигнин и подобные

вещества. Предпочтительно, чтобы используемая пульпа содержала 90%

по весу или больше α- целлюлозы.

Для пульпы, используемой в качестве целлюлозного материала, подходит либо листообразная форма, либо порошкообразная форма. Листообразный материал можно размельчать в устройстве размельчения или подобном устройстве, с целью образования крошек. Более того, пульпу можно превращать в гранулированную форму, поскольку количество содержащихся молекул целлюлозы не сильно уменьшается.

При использовании в качестве макромолекулярного полимера способной образовать пленку целлюлозы, используемым в настоящем изобретении растворителем является смешанный растворитель N-метилморфолин-N-оксида и растворитель (ниже называемый нерастворителем), который не способен растворять целлюлозу, но который способен равномерно смешиваться с этим N-метилморфолин-N-оксидом. Здесь в качестве нерастворителя предпочтительно используют воду. Кроме того, в качестве растворителя целлюлозы можно использовать смешанный растворитель нитродиендиоксида (N2O4) и диметилформамида (DMF), смешанный растворитель параформальдегида (CH2 O)x и диметилсульфоксида (DMSO) или смешанный растворитель литиевого хлорида (LiCl) и диметилацетамида (DMAC).

N-метилморфолин-N-оксид в смешанном растворителе используется в качестве растворителя, который способен растворять целлюлозу; однако в некоторых случаях вместе с N-метилморфолина-N-оксидом можно использовать другие третичные аминоксиды, раскрытые в патентной публикации японской заявки на патент N Sho 55-41691, патентной публикации японской заявки на патент N Sho 55-46162 или патентной публикации японской заявки на патент N 55-41693 (или соответствующих патенте США N 4211574, патенте США N 4142913 и патенте США N 4144080). В этом случае, предпочтительными используемыми другими третичными аминоксидами являются моноциклические соединения (N-метиламин-N-оксид), аналогичные N-метилморфолин-N-оксиду, например, N-метилпиперилин- N-оксид, N-метилпирролидон-N-оксид и им подобные соединения.

Более того, предпочтительным примером используемого в настоящем изобретении нерастворителя целлюлозы является вода; однако можно также использовать смешанный растворитель из воды и спирта, например метанолового, N-пропанолового, изопропанолового и бутанолового. Кроме того, в качестве нерастворителя целлюлозы можно использовать свободно выбираемый апротонный органический растворитель, например, толуол, ксилол, диметилсульфоксид, диметилформамид, диметилацетамид и подобные вещества, поскольку они не вступают в химическую реакцию с N-метилморфолин-N-оксидом или целлюлозой.

К тому же, к смешанному растворителю можно добавлять стабилизирующее вещество. Наиболее предпочтительным стабилизирующим веществом является пропилгаллат; однако можно также использовать другие галлатовые сложные эфиры, описанные в патентной публикации японской заявки на патент Hei 3-29819 (или в соответствующем патенте США N 4426228), например метилгаллат, этилгаллат, изопропилгаллат и подобные вещества. Кроме того, в качестве стабилизирующих веществ можно также использовать химические соединения, имеющие химическое строение, в котором двойная связь соединяет карбонильную группу типа глицеринальдегида, L-аскорбиновой кислоты, изоаскорбиновой кислоты, триозоредуктона и редуктиновой кислоты, более того, в качестве стабилизирующего вещества в соответствующем настоящему изобретению растворе образования целлюлозы можно также использовать этилендиаминтетрауксусную кислоту. Дополнительно к этому, пирофосфат кальция или хлорид кальция или хлорид аммония, раскрытые в патенте США N 4880469, можно также использовать в качестве неорганических химических соединений, функционирующих как стабилизирующие вещества в соответствующем настоящему изобретению растворе образования целлюлозы.

В настоящем изобретении раствор полимера целлюлозы можно приготавливать непрерывно или порциями. Другими словами, непрерывные растворение и приготовление можно выполнять, используя шнековый экструдер, или растворение и приготовления порциями можно выполнять, используя замесочную машину типа бака, которая снабжена механизмом нагрева и механизмом откачки, снижающим давление. Нет конкретного ограничения в отношении температуры раствора целлюлозного состава; однако предпочтительно, чтобы эта температура находилась в диапазоне 90-120oC. Когда температура раствора слишком высока, это ведет к снижению степени полимеризации в результате разложения целлюлозы, и происходят заметные разложение и обесцвечивание растворителя, и более того, когда температура слишком низкая, то оказывается трудным вызвать растворение целлюлозы.

Предпочтительно, чтобы общая концентрация состава целлюлозы в соответствующем настоящему изобретению растворе полимера целлюлозы составляла 30% по весу или меньше, а учитывая характеристики формования раствора для образования целлюлозы и объем выпуска сформованной продукции, предпочтительно, чтобы концентрация состава целлюлозы находилась в пределах 6-25% по весу. Более того, предпочтительно, чтобы пропорция N-метилморфолин-N-оксида и растворителя, совместимого с N-метилморфолин-N-оксидом, служащим в качестве нерастворителя целлюлозы, который содержится в смешанном растворителе, используемом в растворе для образования целлюлозы, находилась в диапазоне 48-90% по весу, и более предпочтительно, в диапазоне 5-22% по весу. Если в качестве нерастворителя целлюлозы используют воду, предпочтительно, чтобы на этапе ввода целлюлозы в смешанный растворитель, пропорция воды была установлена на высоком уровне 20-50% по весу, а после этого, чтобы вода была удалена посредством нагрева под пониженным давлением, и ее пропорция оказалась установленной на 5-22% по весу.

Далее, будет описан случай, в котором в качестве макромолекулярного полимера, имеющего возможность образовывать соответствующую настоящему изобретению пленку, использован сложный эфир целлюлозы. Используемой в настоящем изобретении ацетилцеллюлозой может быть триацетат целлюлозы, имеющий степень ацетилирования в диапазоне 56,2 - 62,5%, или может быть диацетат целлюлозы со степенью ацетилирования в диапазоне 48,8 - 56,2%.

В качестве растворителя ацетилцеллюлозы можно использовать одиночный растворитель типа метиленхлорида, ацетона или подобного вещества, смешанный растворитель, например, метилхлорида и метанола, либо третичный аминоксид, который является растворителем целлюлозы.

Кроме того, после проведения реакции ацетилирования с помощью метода растворителя, используя целлюлозу в качестве базового материала, и получения раствора ацетилцеллюлозы, этот раствор ацетилцеллюлозы, из которого не произведено эффективное удаление растворителя и который не подвергнут сушке, можно использовать в качестве прядильной жидкости. В таком случае не делают ограничений в отношении используемого растворителя ацетилцеллюлозы, поскольку это растворитель, который можно применять при проведении реакции ацетилирования посредством метода растворителя, используя целлюлозу в качестве сырьевого материала; однако предпочтительно, чтобы" раствором была ацетилцеллюлоза, растворенная в водной уксусной кислоте.

В процессе производства, в котором ацетилируется целлюлоза, в качестве разбавителя преимущественно используют такие широко известные химические вещества, как уксусная кислота или метиленхлорид.

Можно использовать раствор, к которому добавлен осадок в таком количестве, которое не вызывает осаждения ацетилцеллюлозы. В качестве осаждающего средства в это время широко используют воду; однако можно использовать смешанную жидкость спирта типа метанола или этанола, и воды.

Кроме того, предпочтительно к раствору ацетилцеллюлозы, используемому в настоящее время, добавлять нейтрализующее вещество, служащее для нейтрализации остаточного кислотного катализатора, который используется во время ацетилирования целлюлозы с целью избежания снижения молекулярного веса и изменения с течением времени степени ацетилирования получаемой ацетилцеллюлозы. В качестве нейтрализатора можно использовать такие широко известные химические вещества, как ацетат магния и подобные ему.

В качестве исходного материала целлюлозы, дополнительно к обычно используемой высококачественной древесной массе, имеющей содержание α- целлюлозы 95% или более, можно также использовать низкокачественную древесную массу, имеющую содержание α - целлюлозы меньше 95%. К тому же, в качестве исходного материала с ацетилированной целлюлозой можно также использовать недревесную массу, имеющую содержание α- целлюлозы 90% или меньше. Однако, если содержание α- целлюлозы слишком низкое, увеличивается количество неацетилированных волокнистых материалов и гелеобразных веществ, и при выпуске раствора ацетилцеллюлозы из порта выпуска прядильной жидкости в виде прядильной жидкости, имеется вероятность засорения фильеры, так что желательно, чтобы во всех растворах содержание α- целлюлозы было 80% или больше.

Использование третичного аминооксида является эффективным для получения волокон с фибриллированной поверхностью или содержащих фибриллы расщепленных волокон, почти все из которых находятся в фибриллярном состоянии, рассматриваемом в настоящем изобретении, или в качестве альтернативы, полезно также использовать два или больше различных типов смешанных растворов, в которых смешивают по меньшей мере один тип полимера, отличного от ацетилцеллюлозы, способного растворяться в растворе ацетилцеллюлозы. Примерами этих других полимеров являются, например, целлюлоза, полимер полиакрилонитриловой системы, винилхлорид, полимер системы сложных полиэфиров, полисульфон и подобные им полимеры, природный полимер типа целлюлозы и производные целлюлозы для избежания ухудшения характеристик сложного эфира целлюлозы в качестве природного материала, или полимера, имеющий возможность образовывать пленку, типа полимера акрилонитриловой системы для избежания ухудшения его пригодности в качестве волокнистого материала.

Например, сочетание целлюлозы и ацетилцеллюлозы может служить в качестве базового волокна для искусственной кожи, имеющей ощущение природного материала, сигаретных фильтров, имеющих превосходную адсорбцию никотина и смолы, или нетканого материала для фильтров, которые способны разлагаться под действием бактерий и имеют превосходные адсорбционные свойства.

Кроме того, сочетание полиакрилонитрила и ацетилцеллюлозы можно использовать в качестве материала для искусственной кожи, имеющей гигроскопичность и превосходные свойства окрашивания, и можно использовать в качестве базового волокна для нетканых материалов, имеющих ощущение мягкости.

При приготовлении ацетилцеллюлозного полимера, хлопьевидные частицы триацетатцеллюлозы или диацетатцеллюлозы растворяют в однокомпонентном растворителе типа метиленхлорида, ацетона, диметилацетамида и подобных им растворителей, или в смешанном растворителе, например, из метиленхлорида и метанола, и приготавливают прядильную жидкость, имеющую концентрацию раствора в пределах 15-30% по весу, и предпочтительно в пределах 18-27% по весу. Кроме того, при использовании третичного аминооксида, это может потребовать использования метода для приготовления целлюлозных растворов.

Когда макромолекулярным полимером, имеющим соответствующую настоящему изобретению способность образования пленки, является полимер полиакрилонитриловой системы, в отношении этого полимера акрилонитриловой системы конкретного ограничения не предъявляется, поскольку это полимер, который образует стандартные полиакрилонитрильные волокна; однако в качестве мономера предпочтительным является использование полимера, содержащего 50% по весу или больше акрилонитрила.

Сополимерный компонент акрилонитрила не имеет конкретного ограничения, поскольку он является мономером сополимера, образующим стандартные полиакрилонитрильные волокна; например, его примерами являются следующие мономеры. К этим мономерам относятся, например, акрилатные сложные эфиры типа метилакрилата, этилакрилата, изопропилакрилата, н- бутилакрилата, 2-этилгексилакрилата, 2-гидроксиэтилакрилата, гидроксипропилакрилата и подобные мономеры; метакрилатные сложные эфиры, такие как метилметакрилат, этилметакрилат, изопропилметакрилат, t-бутилметакрилат, изобутилметакрилат, n- бутилмeтaкpилaт, n-гексилметакрилат, циклогексилакрилат, лаурилакрилат, 2-гидроксиэтилметакрилат, гидроксипропилметакрилат, диэтиламиноэтилметакрилат и подобные мономеры, и ненасыщенные мономеры, такие как акриловая кислота, метакриловая кислота, малеиновая кислота, итаконовая кислота, акриламид, N- метилолакриламид, диацетонакриламид, стирол, винилтолуол, винилацетат, винилхлорид, винилиденхлорид, винилиденбромид, виниловый фтор, винилиденовый фтор и подобные им элементы. Кроме того, для улучшения окрашивания, можно сополимеризовать p- сульфофенилметакрилэфир, метакрилсульфокислоту, аллилсульфокислоту, стиролсульфокислоту, 2- акриламид-2-метилпропановую сульфокислоту и их солей щелочных металлов.

Молекулярный вес используемого в настоящем изобретении полимера акрилонитриловой системы не имеет конкретного ограничения; однако предпочтительно, чтобы этот молекулярный вес составлял 100.000 или больше и 1 миллион или меньше. Если молекулярный вес меньше 100.000, то ухудшаются качества формования и имеет тенденцию ухудшаться качество нити. Когда молекулярный вес превышает 1 миллион, становится ниже концентрация полимера, которая обеспечивает оптимальную вязкость прядильной жидкости, и имеется тенденция к снижению производительности.

В настоящем изобретении, посредством использования полимера, отличного от полимера акрилонитриловой системы, способного растворяться в растворителе, который растворяет полимер акрилонитриловой системы, вместе с полимером акрилонитриловой системы, можно создавать волокно с фибриллированной поверхностью, и содержащие фибриллы расщепленные волокна, причем почти все из этих волокон находятся в соответствующей настоящему изобретению фибриллярной форме.

Примеры этих других полимеров включают, например, сульфон простого, полиэфира, полиаллилсульфон, целлюлозу, ацетилцеллюлозу, другие производные целлюлозы, винилхлорид, полимеры системы сложных эфиров, полисульфон и аналогичные элементы; с точки зрения избежания ухудшения ощущения волокнистого материала предпочтительными являются целлюлоза и ацетилцеллюлоза, и кроме того, сульфон простого эфира, сульфон полиаллила, полимид и поливинил иденфторид являются эффективными в промышленных использованиях, требующих теплостойкость и стойкость к химикатам. Пропорции смешивания различных полимеров зависят от смешиваемых полимеров. Например, при использовании сульфона простого эфира в качестве полимера, отличного от акрилонитриловой системы, и когда создается волокно с фибриллированной поверхностью, пропорция смешивания полимера полиакрилонитриловой системы и сульфона простого эфира находится в диапазоне от 60/40 до 5/95% по весу и предпочтительно в диапазоне от 50/50 до 10/90% по весу.

При использовании полимера, отличного от полимера акрилонитриловой системы, проблем в отношении состояния раствора не будет, поскольку поддерживается состояние, которое не вызывает взаимного разделения двух макромолекулярных полимеров; кроме того, можно заранее добавлять другие полимеры, мелкие металлические гранулы, модификаторы, коагулянты и подобные вещества.

Что касается растворителя для полимера акрилонитриловой системы, то можно использовать органический растворитель типа диметилформамида, диметилацетамида, диметилсульфоксида или подобного вещества, и можно также использовать роданат, концентрированную азотную кислоту, водный раствор хлорида цинка или подобные элементы; в этом отношении нет конкретных ограничений.

Раствор полимера акрилонитриловой системы можно легко приготавливать посредством растворения в растворителе, используя способ, обычно используемый для волокон.

Можно также в качестве макромолекулярного полимера использовать сложный полиэфир, имеющий соответствующую настоящему изобретению возможность образования пленки. В этом случае, в качестве структурной единицы предпочтительно используют сложный полиэфир, который использует, главным образом, этилентерефталат. В обычном сложном полиэфире этого типа используется терефталевая кислота или сложный эфир, образующий его производное соединение в виде составляющей дикарбоновой кислоты, и этиленгликоль или сложный эфир, образующий его производное соединение в виде гликоли; однако часть этой составляющей дикарбоновой кислоты можно заменять на отличающуюся составляющую дикарбоновой кислоты, и часть составляющей гликоли можно заменять на другую составляющую гликоли.

Примерами других составляющих дикарбоновой кислоты могут быть, например, дикарбоновые кислоты типа изофталевой кислоты, солей монощелочного металла 5-сульфоизофталевой кислоты, нафталиндикарбоновой кислоты, дифенилдикарбоновой кислоты, дифенилсульфондикарбоновой кислоты, адипиновой кислоты, себациновой кислоты, 1, 4-циклогексенкарбоновой кислоты и аналогичных кислот и их сложных эфиров, а также оксикарбоновые кислоты типа p-оксибензоата, p-β- оксиэтоксибензоата и подобные кислоты и их сложные эфиры.

Кроме того, примерами других составляющих гликоли являются, например, 1,4-бутандиол, алкиленгликоли, имеющие индекс углеродов в диапазоне 2-10, циклогександиметанол, неопентилгликоль, 1, 4-бис( β- оксиэтокси)бензол, бисгликолевый эфир бисфенола A, полиалкиленгликоль и подобные им составляющие.

Кроме того, можно использовать поликарбоновые кислоты типа тримеллитовой кислоты, пиромеллитовой кислоты и аналогичных им кислот, полиолы типа пентаэритрита, триметинолпропана, глицерина и так далее, и обрывающие цепь агенты полимеризации типа моногидратного полиалкиленоксида, фенилацетата и подобные им агенты, поскольку полимеры являются по существу линейными.

Такие сложные полиэфиры можно синтезировать посредством свободно выбираемых обычно известных методов. Например, используя в качестве примера полиэтилентерефталат, обычно используют метод, при котором можно синтезировать гликольэфир терефталовой кислоты и (или) его продукт более низкой конденсации посредством проведения прямой химической реакции этерификации между терефталевой кислотой и этиленгликолем, или посредством проведения химической реакции переэтерификации между более низким алкилэфиром терефталевой кислоты типа диметилтерефталата и этиленгликолем, или посредством проведения дополнительной химической реакции, в которой к терефталевой кислоте добавляют окись этилена; далее, полученную продукцию подвергают поликонденсации посредством стандартного способа. Кроме того, во время синтеза сложного полиэфира в этом изобретении, можно использовать соответствующие добавки типа широко известных катализаторов, антиокислителей, ингибиторов окрашивания, ингибиторов побочных продуктов связи простого эфира, замедлителей пламени или других добавок. Примерами растворителей, применяемых в случае использования сложного полиэфира, являются, например, однокомпонентные растворители типа m-крезола, трифторуксусной кислоты, o-хлорфенола и им подобные, или смешанные растворители трихлорфенола и фенола или тетрахлорэтана и фенола, и аналогичные им растворители.

Таким образом, дополнительно к вышесказанному, в качестве макромолекулярного полимера, имеющего способность образовывать пленку, можно использовать полимеры полиолефиновой системы типа полиэтилена, полипропилена и их сополимеров, или полимеры виниловой системы типа поливинилхлорида, поливинилфторида и их сополимеров. В таком случае в качестве растворителей можно использовать следующие вещества: алифатические углеводороды типа пентана, гексана, гептана, октана и так далее, алициклические углеводороды типа циклогексана и ему подобных, ароматические углеводороды типа бензола и толуола и подобных им углеводородов, хлорированные растворители типа метиленхлорида или спиртов, кетонов, простых эфиров, сложных эфиров или смешанных растворителей.

Теперь будет описан способ производства соответствующих настоящему изобретению волокон фибрилловой системы. Волокна фибрилловой системы в соответствии с настоящим изобретением получают посредством экструдирования раствора полимера, в котором в растворителе растворен имеющий возможность образовывать пленку макромолекулярный полимер, в смесительную камеру через отверстие фильеры, тогда как в смесительную камеру одновременно разбрызгивается текучая среда коагулирующего агента таким образом, чтобы он следовал в направлении выпуска раствора полимера, макромолекулярный полимер коагулирует в смесительной камере в потоке с поперечным градиентом скорости, образуются прерывные фибриллированные волокна, и эти фибриллированные волокна экструдируются вместе с растворителем и текучей средой коагулянта из смесительной камеры.

Здесь волокна можно получать более эффективно при выпуске раствора макромолекулярного полимера, имеющего возможность образования пленки, из порта выпуска фильеры, посредством разбрызгивания коагулирующего агента полимера из порта разбрызгивания текучей среды коагулирующего агента под углом больше 0o, но меньше 90o относительно направления выпуска прядильной жидкости, коагулирования этого полимера при течении с поперечным градиентом скорости и промывки образованного коагулята; посредством использования текучей среды коагулирующего агента в газообразной фазе, или более предпочтительно, используя пар, или посредством выпуска в коагулирующий агент смешанной текучей среды из полимера, растворителя и текучей среды коагулирующего агента.

В настоящем изобретении, чтобы разбрызгивать текучую среду коагулирующего агента таким образом, чтобы эта текучая среда проходила в направлении прядильной жидкости, необходимо, чтобы угол, образованный направлением разбрызгивания текучей среды коагулирующего агента и направлением выпуска прядильной жидкости, был больше 0o, но меньше 90o. Если угол, образованный направлением разбрызгивания текучей среды коагулирующего агента и направлением выпуска прядильной жидкости, находится в этом диапазоне, становится возможным быстро удалять образованный коагулят и смешанную жидкость растворителя и коагулирующего агента из выходного отверстия смесительной камеры. Кроме того, предпочтительный угол находится в диапазоне 20-80o, и более предпочтительно этот диапазон составляет 30-70o. Благодаря выпуску и разбрызгиванию обеих жидкостей в этом диапазоне, прядильная жидкость, выпускаемая в смесительную камеру и текучая среда коагулирующего агента, разбрызгиваемая в смесительную камеру в достаточной степени смешиваются, и смешанная жидкость прядильной жидкости и текучей среды коагулирующего агента быстро принимает форму сдвигающего потоком, а полимер коагулирует, и, таким образом, становится возможным получать описываемые в настоящем изобретении прерывные фибриллированные волокна или волокна с фибриллированной поверхностью. Когда направление разбрызгивания текучей среды коагулирующего агента и направление выпуска прядильной жидкости оказываются параллельными, другими словами, когда образованный угол составляет 0o, смешивание прядильной жидкости и текучей среды коагулирующего агента оказывается недостаточным, и получаемые волокна с фибриллированной поверхностью имеют поперечное сечение, которое является округленным, эллиптическим или прямоугольным, и размер поперечного сечения также оказывается непостоянным, а это нежелательно; однако можно получать соответствующие настоящему изобретению волокна посредством добавления других полимеров или выбора соответствующего растворителя.

С другой стороны, если угол превышает 90o, прядильная жидкость и текучая среда коагулирующего агента смешиваются в достаточной степени; однако порт выпуска прядильной жидкости и порт разбрызгивания коагулянта и подобные порты имеют тенденцию засоряться коагулированным полимером.

Необходимо производить выпуск и разбрызгивание таким образом, чтобы осуществлялось достаточное смешивание прядильной жидкости и текучей среды коагулирующего агента и необходимо регулировать угол между направлением выпуска прядильной жидкости и направлением разбрызгивания текучей среды коагулирующего агента, как описано выше, и кроме того, предпочтительно, чтобы порт выпуска прядильной жидкости и порт разбрызгивания текучей среды коагулирующего агента были установлены в фильерах таким образом, чтобы обе жидкости могли соприкасаться друг с другом.

В настоящем изобретении предпочтительно, чтобы прядильная жидкость выпускалась, а текучая среда коагулирующего агента разбрызгивалась в смесительную камеру, предусмотренную в месте слияния порта выпуска прядильной жидкости и порта разбрызгивания текучей среды коагулирующего агента. Прядильная жидкость, диспергированная в смесительную камеру, смешивается с текучей средой коагулирующего агента в смесительной камере, и в результате действия коагулянта происходит коагуляция.

В настоящем изобретении под смесительной камерой понимают местоположение, в котором происходит коагуляция и сдвиг полимера в результате смешивания прядильной жидкости и текучей среды коагулирующего агента; конкретно, эта смесительная камера содержит пространство, имеющее фиксированную длину, которое предусмотрено ниже по технологическому потоку от местоположения, в котором соприкасаются прядильная жидкость и текучая среда коагулирующего агента.

В настоящем изобретении под коагуляцией понимают замещение минимального количества растворителя и коагулирующего агента, образующих волокна с фибриллированной поверхностью из раствора полимера; коагулированные волокна находятся в гелеобразном состоянии и содержат растворитель.

В соответствующем настоящему изобретению способе изготовления (хотя это пока и не ясно) коагулированный полимер подвергается дополнительной коагуляции в смесительной камере на скоростях сдвигового течения, и образует агрегат волокна в котором прерывные фибриллированные волокна, имеющие ответвляющиеся фибриллы диаметром 2 мкм или меньше, или волокна с фибриллированной поверхностью, в которых такие фибриллы покрывают поверхность волокон, разбухают в коагулирующем агенте или в растворителе.

Смешанная текучая среда образованного коагулята, растворителя и текучей среды коагулирующего агента выпускается наружу системой фильер; однако, что касается среды выпуска, то можно соответствующим образом выбирать газообразную фазу коагулирующего агента или жидкую фазу, регулируемую коагулирующим агентом или смешанным растворителем растворителя и коагулирующего агента. Имеется большое количество случаев, в которых выбрасываемый коагулят находится в состоянии, в котором он оказывается набухшим растворителем, и если производится непосредственное наслоение, коагулят может плавиться, и имеются случаи, в которых на качество получаемых волокон оказывается отрицательное влияние. Поэтому, выпуск, предпочтительно в жидкую фазу, или более предпочтительно, в смешанную жидкость растворителя полимера и коагулирующего агента позволяет завершать коагулирование волокон в разбухшем состоянии, и позволяет осуществлять выгодное изготовление волокон, с точки зрения эффективности проведения последующей обработки типа промывки или подобной операции, соответствующих настоящему изобретению прерывистых фибриллированных волокон или волокон с фибриллированной поверхностью.

Кроме того, когда образованный коагулят вводят непосредственно в коагулирующий агент можно соответствующие настоящему изобретению волокна с фибриллированной поверхностью образовать даже без смесительной камеры.

В настоящем изобретении предпочтительно, чтобы использовали вместе со сложным эфиром целлюлозы полимер, отличный от сложного эфира целлюлозы, способный растворяться в растворителях, которые растворяют сложный эфир целлюлозы. Что касается сочетания сложного эфира целлюлозы и другого полимера, то необходимо выбирать сочетание, имеющее различные свойства коагуляции в отношении коагулирующего агента. Причина этого не ясна; однако полагают, что это служит облегчению создания фибрилл в результате различных скоростей коагуляции каждого полимера во время коагуляции, при котором прядильная жидкость, выпускаемая из отверстия фильеры, коагулирует в смесительной камере в сдвигающих условиях текучей средой коагулирующего агента.

Для использования в качестве этого сочетания предпочтительно сочетание диацетилцеллюлозы, имеющей степень ацетилирования 58% или меньше, и целлюлозы, а что касается используемых в этом случае растворителей, то можно использовать третичный аминоксид, смешанный растворитель нитродиендиоксида (N2O4) и диметилформамида (DMF), смешанный растворитель хлорида лития (LiCl) и диметилацетамида (DMAC) и подобных им растворителей, тогда как в качестве коагулянта можно использовать водяной пар.

Используя в качестве полимера, отличного от сложного эфира целлюлозы, полимер полиакрилонитриловой системы, предпочтительно сочетание ацетилцеллюлозы и полимера полиакрилонитриловой системы, а в качестве растворителя в таком случае можно использовать, например, диметилформамид, диметилацетамид или подобные вещества.

В настоящем изобретении, волокна-предшественники получаемых таким способом волокон с фибриллированной поверхностью, можно изготавливать чрезвычайно тонкими посредством трепания.

Что касается способа трепания, то можно поместить раствор, диспергированный в воде, в устройство типа обычно используемых смесителей или устройств трепания или подобных смесителей, и можно получить агрегат волокон, в котором изменяется пропорция волокон-предшественников и содержащих фибриллы расщепленных волокон. В соответствии с более поздними стадиями обработки, при которых получается листообразная форма, можно добавлять концентраторы или вещества пеноудаления. После разрезания волокон-предшественников до соответствующей длины, можно получить их водную дисперсию, а после создания листовой формы с помощью обычно используемого способа, можно провести трепание в водном потоке или в воздушном потоке.

Что касается прядильной фильеры для производства волокон фибрилловой системы в соответствии с настоящим изобретением, то предпочтительно используют прядильную фильеру для производства волокон, имеющую порт выпуска полимера, имеющий порт подачи полимера, к которому подается раствор полимера, путь потока полимера, который управляет направлением выпуска раствора полимера, и порт выпуска полимера, из которого выпускается раствор полимера; и часть разбрызгивания коагулирующего агента, снабженная портом подачи коагулирующего агента к которому подается текучая среда коагулирующего агента, путем потока коагулянта, который управляет углом разбрызгивания текучей среды коагулирующего агента, и портом разбрызгивания коагулянта, из которого разбрызгивается коагулирующая текучая среда, причем фильера снабжена смесительной камерой в месте соединения порта выпуска полимера и порта разбрызгивания коагулирующего агента, а смесительная камера имеет длину по меньшей мере 0,3 мм ниже по технологическому потоку от точки пересечения между центральной осью пути потока полимера и центральной осью пути потока коагулирующего агента. Кроме того, можно в качестве прядильных фильер использовать прядильные фильеры, в которых смесительная камера имеет длину по меньшей мере 10 мм на стороне ниже по технологическому потоку от точки пересечения центральной оси пути потока полимера и центральной оси пути потока коагулирующего агента, или прядильные фильеры, в которых порт выпуска полимера расположен на стороне выше по технологическому потоку от точки пересечения между центральной осью пути потока полимера и центральной осью пути потока коагулирующего агента, или прядильные фильеры, и которых угол θ, образованный центральной осью пути потока полимера и центральной осью пути потока коагулирующего агента, больше 0o и меньше 90o относительно направления выпуска полимера; соответствующий выбор можно производить на основании типа используемого полимера или формы получаемых волокон фибрилловой системы.

На фиг. 3 показан схематический чертеж соответствующей представительной форме настоящего изобретения прядильной фильеры 1.

Соответствующая настоящему изобретению прядильная фильера 1 снабжена частью 2 выпуска для раствора полимера, частью 3 разбрызгивания текучей среды коагулирующего агента и частью 4 смесительной камеры, в которой протекают вместе раствор полимера и текучая среда коагулирующего агента. Часть 4 смесительной камеры расположена вдоль прямой линии по направлению ниже по технологическому потоку от части 2 выпуска полимера.

Часть 2 выпуска полимера снабжена камерой 2b подачи, которая соединена с портом 2a подачи раствора полимера, и путем 2c потока полимера, который управляет направлением выпуска раствора полимера. Камера 2b подачи имеет цилиндрическую форму, идущую в вертикальном направлении, а нижний ее конец постепенно сужается и соединен по прямой линии с имеющим капиллярную форму путем 2c потока полимера. Порт 2a подачи и камеру 2b подачи можно надлежащим образом конструировать в соответствии с используемыми в растворе полимера полимером и растворителем, вязкостью раствора полимера или выпускаемым количеством. Имеющий капиллярную форму путь 2c потока полимера сообщается с верхней стеновой поверхностью части 4 смесительной камеры и образует порт 2d выпуска раствора полимера. Длину пути 2с потока полимера необходимо устанавливать только такой, чтобы раствор полимера не проходил в диагональном направлении, когда он выходит из порта выпуска 2d полимера и проходит вместе с текучей средой коагулирующего агента; этого можно легко добиться в случае конструкции, обычно используемой в формах прядильных фильер, используемых при формовании волокон из растворов полимеров.

Более того, как показано на фиг. 4 также возможно проектировать путь 2c потока полимера от верхней стенки части 4 смесительной камеры для образования порта 2d выпуска полимера вблизи центра части 4 смесительной камеры. Более того, для управления направлением выпуска раствора полимера, можно также образовать конусообразную сужающуюся часть в находящейся ниже по технологическому потоку части пути 2c потока полимера, и образовать находящуюся ниже по технологическому потоку часть сужающейся части в виде капиллярной формы; форму пути 2c потока полимера можно надлежащим образом выбирать в соответствии с раствором полимера. Размер порта 2d выпуска полимера можно надлежащим образом выбирать в соответствии с вязкостью раствора полимера или с выпускаемым количеством; однако диаметр отверстия фильеры, используемой при формовании раствора полимера, предпочтительно должен находиться в диапазоне примерно от нескольких десятков микрометров до нескольких миллиметров.

Часть 3 разбрызгивания коагулирующего агента снабжена камерой 3b подачи, в которой образован порт 3а подачи текучей среды коагулирующего агента и путем 3c потока коагулирующего агента, который управляет направлением выпуска текучей среды коагулирующего агента; путь 3c потока коагулирующего агента сообщается с верхней стеновой поверхностью части 4 смесительной камеры и образует круглое отверстие, включающее порт 2d выпуска полимера и отверстие, образующее порт 3d разбрызгивания текучей среды коагулирующего агента. Можно также образовать путь 3c потока коагулирующего агента таким образом, чтобы он сообщался с боковой стеновой поверхностью части 4 смесительной камеры.