Способ полимеризации этилена с усовершенствованной системой подачи этилена - RU2658836C1

Код документа: RU2658836C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу полимеризации этилена. В частности, настоящее изобретение относится к процессу суспензионной полимеризации этилена с уменьшенным обрастанием внутренних деталей реактора, за счет усовершенствованной системы подачи этилена.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Сфера применения содержащих полиэтилен изделий хорошо известна. Для производства полиэтилена применяются различные способы, включая газофазную полимеризацию, полимеризацию в растворе и суспензионную полимеризацию. В суспензионных процессах полимеризации этилена используют разбавители, например гексан или изобутан, для растворения мономера этилена, сомономеров и водорода, а мономер(ы) подвергают полимеризации в присутствии катализатора. После полимеризации полимерный продукт присутствует в виде суспензии частиц полиэтилена в жидкой среде.

В способах, использующих каскад из нескольких реакторов, и описанных, например, в патентах WO 2005/077992 A1 или WO 2012/028591 A1, реакторы могут работать параллельно или последовательно, а типы, количества мономера и условия могут меняться в каждом реакторе для получения различных полиэтиленовых материалов, в том числе унимодальных или мультимодальных полиэтиленовых материалов. Такие мультимодальные композиции используются в различных сферах, например, в патенте WO 2012/069400 А1 описываются тримодальные полиэтиленовые композиции для выдувного формования.

В системах суспензионной полимеризации, использующих реакторы непрерывного действия с мешалкой, иногда возникает проблема обрастания внутренних деталей реактора. Мономер этилена вводится в реактор в газообразном виде и растворяется в разбавителе. Твердый компонент катализатора дозировано подается в реактор и удерживается во взвешенном состоянии в разбавителе. Во время реакции растворенного этилена с частицами катализатора образуется полиэтилен. Реакция протекает повсюду внутри реактора, в том числе вблизи внутренних поверхностей реактора и внутренних деталей реактора. Особую озабоченность вызывает область вокруг выходных сопел, подающих этилен, поскольку наивысшая локальная концентрация этилена находится на выходе из сопла. В идеале этилен должен немедленно растворяться и смешиваться таким образом, чтобы образовывать однородную концентрацию в разбавителе при соприкосновении с равномерно распределенными частицами катализатора. Однако, если растворение этилена и перемешивание содержимого реактора не достаточно, то твердый полиэтилен способен прилипать к внутренним поверхностям реактора и внутренним деталям реактора. В случае продолжения такого налипания накопленный материал может образовывать твердые куски и влиять на производительность реактора. В конечном итоге, если этот процесс не остановить, то обрастание может привести к отключению установки с ее последующей очисткой.

В прошлом типовые системы подавали этилен через сопла без ввода отрезка трубы в нижнюю часть реактора. Этилен вводился в реактор непосредственно через стенку реактора, что приводило к обрастанию вокруг данного сопла из-за очень высокой концентрации этилена в суспензии. Обрастание имело место и внутри самого сопла. Из-за низких скоростей подачи этилена на выходе из сопла, суспензия, содержащая катализатор, попадала в сопло и вступала в реакцию с этиленом, образуя частицы полиэтилена. Для предотвращения полного закупоривания сопла его приходилось часто очищать.

Таким образом, сохраняется потребность в создании способов суспензионной полимеризации этилена, имеющих лучшую производительность за счет более эффективного растворения и смешивания этилена, ведущих к уменьшению обрастания внутренних поверхностей реактора.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способам суспензионной полимеризации этилена, использующих систему распределения этилена.

Предлагается способ получения полиэтилена путем полимеризации в этиленовой суспензии и, необязательно, в одном или нескольких С3-С10 альфа-олефинах, при температуре от 60°С до 95°С и при давлении от 0,15 МПа до 3 МПа, в котором полимеризация осуществляется: в цилиндрическом реакторе полимеризации с цилиндрической стенкой реактора; нижней крышкой реактора; и верхней крышкой реактора; реакторе, имеющем внутренний диаметр D; и оснащенном мешалкой для перемешивания содержимого реактора, вызывающей образование потока суспензии; способе, в котором этилен подается в реактор с помощью системы впрыска этилена, содержащей одно или несколько сопел, проходящих через нижнюю крышку реактора или через стенку реактора и выступают внутрь реактора на величину, равную от 0,02 до 0,5 внутреннего диаметра D, и из которых этилен выходит из сопла со скоростью на выходе от 10 м/сек до 200 м/сек.

В некоторых вариантах осуществления сопла, проходящие через нижнюю крышку реактора или через стенку реактора, направлены в реактор и имеют скошенное выпускное отверстие для этилена с верхним срезом выпускного отверстия и нижним срезом выпускного отверстия, и угол между направлением впрыска сопла и линией, соединяющей верхний срез выпускного отверстия и нижний срез выпускного отверстия, составляющий от 20° до 80°, а скошенное выпускное отверстие для этилена ориентировано по отношению к потоку суспензии таким образом, что верхний срез выпускного отверстия находится в положении вверх по потоку, а нижний срез выпускного отверстия находится в положении вниз по потоку, относительно потока суспензии.

В некоторых вариантах осуществления, мешалка содержит: двигатель; вертикальный вращающийся вал, расположенный по центру реактора; а также одну или несколько ступеней с лопастями мешалки, присоединенными к вращающемуся валу, где мешалка вызывает образование в основном вертикального потока суспензии в круговом сечении вокруг вала мешалки.

В некоторых вариантах осуществления, вертикальный поток суспензии в круговом сечении представляет собой нисходящий поток.

В некоторых вариантах осуществления, одно или несколько сопел проходят через нижнюю крышку реактора и выступают внутрь реактора в вертикальном направлении на величину, равную от 0,04 до 0,2 внутреннего диаметра D, а в горизонтальном направлении от центра реактора до выпускного отверстия сопел на величину, равную от 0,1 до 0,45 внутреннего диаметра D.

В некоторых вариантах осуществления, система впрыска этилена содержит, по меньшей мере, два сопла и все сопла расположены по окружности вокруг центра реактора.

В некоторых вариантах осуществления, сопла равномерно распределены по окружности.

В некоторых вариантах осуществления, одно или несколько сопел проходят через цилиндрическую стенку реактора в точке прохода стенки, расположенной в нижних двух третьих реактора и выступают внутрь реактора на величину, равную от 0,02 до 0,48 внутреннего диаметра D.

В некоторых вариантах осуществления, сопла наклонены вниз.

В некоторых вариантах осуществления, угол между направлением сопла и горизонталью составляет от 5° до 60°.

В некоторых вариантах осуществления, поток суспензии в реакторе полимеризации идет по кругу и сопла наклонены вниз по направлению кругового потока.

В некоторых вариантах осуществления, радиальный угол между направлением сопла и линией, идущей от точки прохода стенки к центру реактора, составляет от 5° до 60°.

В некоторых вариантах осуществления выпускные отверстия сопел расположены ниже мешалки.

В некоторых вариантах осуществления, точки прохода стенки расположены на одинаковой высоте и равномерно распределены вокруг реактора.

В некоторых вариантах осуществления, реактор представляет собой один из реакторов каскадной системы полимеризации.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для того чтобы помочь специалистам в соответствующей области техники в создании и использовании данного предмета изобретения, делается ссылка на прилагаемые чертежи.

На Рисунке 1 представлен вид сбоку сопла для подачи этилена.

На Рисунке 2 представлен вид сбоку реактора суспензионной полимеризации этилена с нижней системой впрыска этилена.

На Рисунке 3 представлен вид сверху реактора суспензионной полимеризации этилена с нижней системой впрыска этилена.

На Рисунке 4 представлен вид сбоку реактора суспензионной полимеризации этилена с боковой системой впрыска этилена.

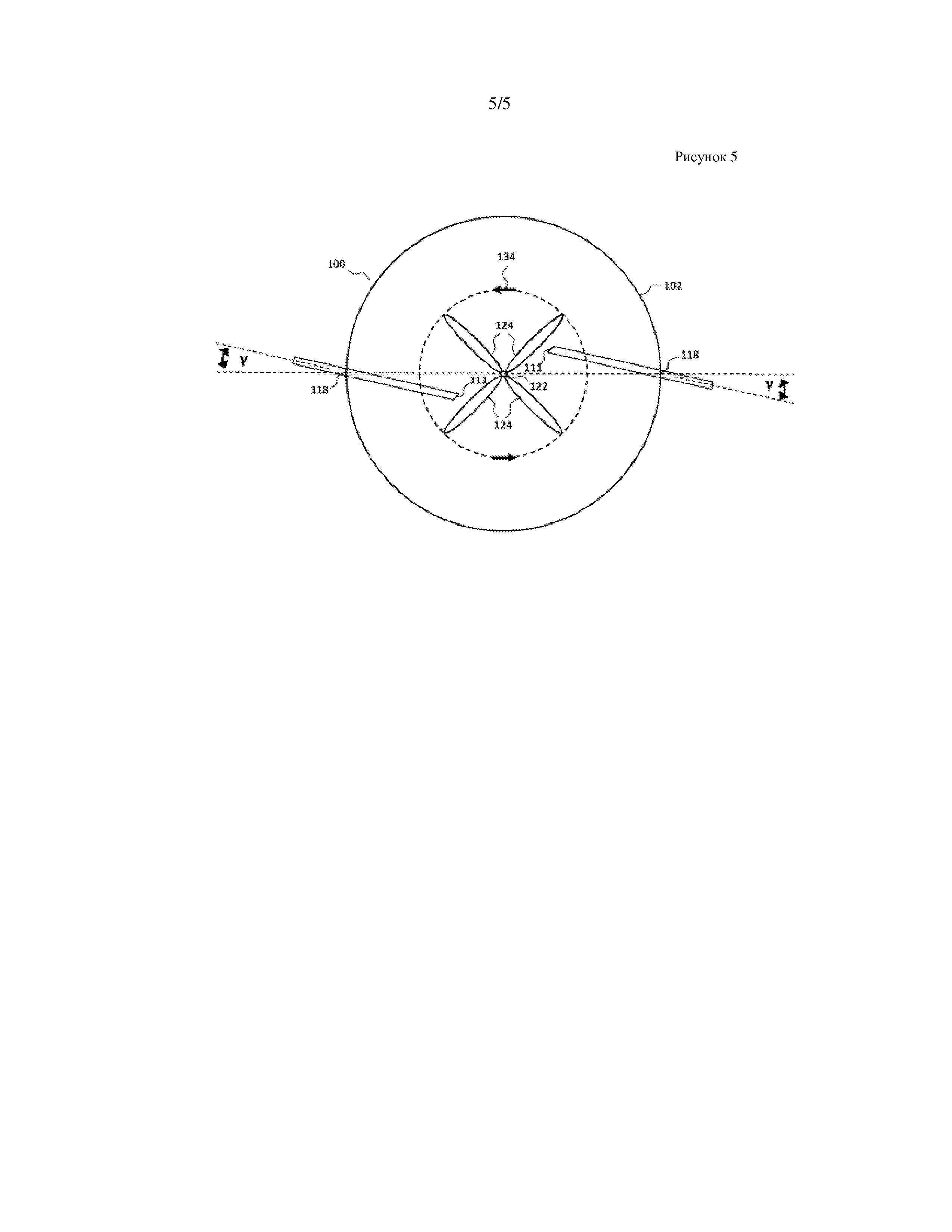

На Рисунке 5 представлен вид сверху реактора суспензионной полимеризации этилена с боковой системой впрыска этилена.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Суспензионный способ получения полиэтилена

Технологический процесс, по настоящему изобретению, получения полиэтилена включает суспензионную полимеризацию этилена и, необязательно, одного или нескольких C3-C10 альфа-олефинов в качестве сомономеров, в присутствии катализатора полимеризации этилена, разбавителя, например, гексана или изобутана и, необязательно, водорода. Полимеризация протекает в суспензии из частиц полиэтилена в суспензионной среде, содержащей разбавитель, непрореагировавший этилен и, необязательно, один или несколько сомономеров. Полиэтилен, полученный описанным в настоящем документе способом, представляет собой гомополимеры этилена или сополимеры этилена, содержащие до 40 вес.%, более предпочтительно от 0,1 до 10 вес.% повторяющихся звеньев, производных из С3-C10 1-алкенов. Предпочтительно, сомономеры выбираются из пропилена, 1-бутена, 1-пентена, 1-гексена, 1-октена или их смесей. Суспензионная полимеризация осуществляется при температурах в реакторе от 60°С до 95°С, предпочтительно от 65°C до 90°C и более предпочтительно от 70°C до 85°C, и при давлении в реакторе от 0,15 МПа до 3 МПа, предпочтительно от 0,2 МПа до 2 МПа и более предпочтительно от 0,25 МПа до 1,5 МПа.

В предпочтительном варианте осуществления, полиэтилен, полученный в процессе полимеризации, представляет собой полиэтиленовую смолу высокой плотности, предпочтительно составляющую от 0,935 г/см3 до 0,970 г/см3. Более предпочтительно составляющую от 0,940 г/см3 до 0,970 г/см3. Более предпочтительно составляющую от 0,945 г/см3 до 0,965 г/см3. Плотность определялась в соответствии с DIN EN ISO 1183-1:2004 г., Метод А (погружение) на пластинках толщиной 2 мм, полученных методом прессования в форме по определенной термической предыстории: прессовании при 180°С и давлении 20 МПа в течение 8 мин с последующей кристаллизацией в кипящей воде в течение 30 мин.

В предпочтительном варианте осуществления, полиэтилен, полученный в процессе полимеризации, обладает индексом текучести расплава (MI21.6) от 1 дг/мин до 300 дг/мин, более предпочтительно от 1,5 дг/мин до 50 дг/мин и наиболее предпочтительно от 2 дг/мин до 35 дг/мин. Показатель MI21.6 измеряется в соответствии с DIN EN ISO 1133:2005, условие С, при температуре 190°C с массой груза 21,6 кг.

Катализатор

Полимеризация осуществляется с использованием всех обычных катализаторов полимеризации этилена, например, полимеризацию можно проводить с использованием катализаторов Филлипса на основе оксида хрома, с использованием катализаторов Циглера на основе титана, то есть катализаторов Циглера или катализаторов Циглера-Натта или с использованием катализаторов с единым центром полимеризации на металле. Для целей настоящего изобретения, катализаторами с единым центром полимеризации на металле являются катализаторы на основе химически однородных координационных соединений переходных металлов. Особенно пригодными катализаторами с единым центром полимеризации на металле являются катализаторы, которые содержат объемные органические лиганды с сигма- или пи-связью, например, катализаторы на основе моно-Cp комплексов, катализаторы на основе би-Ср комплексов, которые обычно называются металлоценовыми катализаторами, или катализаторы на основе комплексов поздних переходных металлов, в частности комплексов железа-диимина. Кроме того, для полимеризации олефинов можно также использовать смеси из двух или более указанных катализаторов. Такие смешанные катализаторы называются гибридными катализаторами. Получение и применение данных катализаторов для полимеризации олефинов, как правило, общеизвестно.

Предпочтительными катализаторами являются катализаторы Циглера, предпочтительно содержащие соединение титана или ванадия, соединение магния и, необязательно, дисперсный неорганический оксид в качестве носителя.

Соединения титана, предпочтительно выбирают из галогенидов или алкоголятов трехвалентного или четырехвалентного титана с алкоксигалогеновыми соединениями титана или смесями различных соединений титана. Примерами подходящих титановых соединений являются: TiBr3, TiBr4, TiCl3, TiCl4, Ti(OCH3)Cl3, Ti(OC2H5)Cl3, Ti(O-i-C3H7)Cl3, Ti(O-n-C4H9)Cl3, Ti(OC2H5)Br3, Ti(O-n-C4H9)Br3, Ti(OCH3)2Cl2, Ti(OC2H5)2Cl2, Ti(O-n-C4H9)2Cl2, Ti(OC2H5)2Br2, Ti(OCH3)3Cl, Ti(OC2H5)3Cl, Ti(O-n-C4H9)3Cl, Ti(OC2H5)3Br, Ti(OCH3)4, Ti(OC2H5)4 или Ti(O-n-C4H9)4. Предпочтение отдается использованию соединений титана, которые содержат хлор в качестве галогена. Аналогично, предпочтение отдается галогенидам титана, которые содержат только галоген помимо титана, и среди этих особенно выделяются хлориды титана, в частности, тетрахлорид титана. Среди соединений ванадия, предпочтительными являются галогениды ванадия, оксигалогениды ванадия, алкоксиды ванадия и ацетилацетонаты ванадия. Предпочтение отдается соединениям ванадия с валентностью, отвечающей степени окисления, от 3 до 5.

Для получения твердого компонента предпочтительным будет использование, по меньшей мере, одного соединения магния. Подходящие соединениями данного типа представляют собой: галогенсодержащие соединения магния, например, галогениды магния; в частности, хлориды или бромиды; и соединения магния, из которых обычным способом могут быть получены галогениды магния, например, в результате реакции с галогенирующими агентами. В предпочтительном варианте осуществления галогены представляют собой хлор, бром, йод или фтор или смеси двух или нескольких галогенов. В более предпочтительном варианте осуществления галогены представляют собой хлор или бром. В наиболее предпочтительном варианте осуществления галоген представляет собой хлор.

Возможные галогенсодержащие соединения магния представляют собой хлориды магния или бромиды магния. Магниевые соединения, из которых могут быть получены галогениды, представляют собой, например, алкилы магния, арилы магния, алкоксильные соединения магния, арилоксильные соединения магния или соединения Гриньяра. Подходящие галогенирующие агенты представляют собой, например, галогены, галогениды водорода, SiCl4 или CCl4. В предпочтительном варианте осуществления, хлор или хлористый водород представляют собой галогенирующие агенты.

Примерами подходящих, не содержащих галогенов соединений магния являются: диэтилмагний, ди-n-пропилмагний, диизопропилмагний, ди-n-бутилмагний, ди-втор-бутилмагний, ди-трет-бутилмагний, диамилмагний, n-бутилэтилмагний, n-бутил-втор-бутилмагний, n-бутилоктилмагний, дифенилмагний, диэтоксимагний, ди-n-пропилоксимагний, диизопропилоксимагний, ди-n-бутилоксимагний, ди-втор-бутилоксимагний, ди-трет-бутилоксимагний, диамилоксимагний, n-бутилоксиэтоксимагний, n-бутилокси-втор-бутилоксимагний, n-бутилоксиоктилоксимагний и дифеноксимагний. Среди них предпочтение отдается использованию n-бутилэтилмагния и n-бутилоктилмагния.

Примерами соединений Гриньяра являются метилмагнийхлорид, этилмагнийхлорид, этилмагнийбромид, этилмагниййодид, n-пропилмагнийхлорид, n-пропилмагнийбромид, n-бутилмагнийхлорид, n-бутилмагнийбромид, втор-бутилмагнийхлорид, втор-бутилмагнийбромид, трет-бутилмагнийхлорид, трет-бутилмагнийбромид, гексилмагнийхлорид, октилмагнийхлорид, амилмагнийхлорид, изоамилмагнийхлорид, фенилмагнийхлорид и фенилмагнийбромид.

В качестве соединений магния для получения дисперсных твердых веществ предпочтение отдается использованию, кроме дихлорида магния или дибромида магния, соединениям диалкила магния (С1-С10). В предпочтительном варианте катализатор Циглера содержит переходной металл, выбранный из титана, циркония, ванадия и хрома.

Катализатор Циглера предпочтительно добавляют в суспензионный реактор, сначала смешивая катализатор с используемым разбавителем, например гексаном, в смесительном резервуаре с образованием суспензии, пригодной для нагнетания. В предпочтительном варианте осуществления, используется поршневой насос прямого вытеснения, например, мембранный насос для переноса катализаторной суспензии в реактор суспензионной полимеризации.

Катализаторы типа Циглера обычно используются для полимеризации в присутствии сокатализаторов. Соответственно, суспензионная полимеризация по настоящему изобретению состав предпочтительно в присутствии сокатализатора. Предпочтительными сокатализаторами являются металлоорганические соединения металлов групп 1, 2, 12, 13 или 14 Периодической таблицы элементов, в частности металлорганические соединения металлов группы 13 и особенно алюминийорганические соединения. Предпочтительно алюминийорганические соединения выбираются из алкилов алюминия. Алкилы алюминия предпочтительно выбирают из соединений триалкилалюминия. Более предпочтительно, алкилы алюминия выбирают из триметилалюминия (ТМА), триэтилалюминий (TEAL), триизобутилалюминий (TIBAL), или три-n-гексилалюминия (TNHAL). Наиболее предпочтительным алкилом алюминия является TEAL. Сокатализатор(ы), предпочтительно, смешивается с разбавителем и таким составом вводятся в суспензионную среду.

Сокатализатор может добавляться в суспензионный реактор как таковой. В предпочтительном варианте осуществления, сокатализатор добавляется сначала путем его смешивания с используемым разбавителем, например, гексаном или изобутаном в смесительном резервуаре. В предпочтительном варианте осуществления, используется поршневой насос прямого вытеснения, например, мембранный насос для переноса сокатализатора в реактор суспензионной полимеризации.

Способ, по настоящему изобретению, осуществляют, по меньшей мере, в одном реакторе полимеризации. Он может представлять собой полимеризацию в автономном реакторе полимеризации или полимеризацию в реакторе полимеризации в многокаскадной системе реакторов. Такие многокаскадные системы реакторов способны работать параллельно или последовательно. Возможна параллельная работа двух, трех или более реакторов полимеризации. Предпочтительной является каскадная работа системы реакторов полимеризации, т.е. реакторы расположены каскадом. Предпочтительно, такой каскад содержит два или три реактора, работающие последовательно, более предпочтительно, использование трех реакторов, работающих последовательно.

Способ, по настоящему изобретению, осуществляется в цилиндрическом реакторе полимеризации содержащем: цилиндрическую стенку реактора; нижнюю крышку реактора, соединенную с цилиндрической стенкой реактора у нижней касательной; и верхнюю крышку реактора, соединенную с цилиндрической стенкой реактора у верхней касательной. Цилиндрический реактор полимеризации имеет внутренний диаметр D, который соответствует внутреннему диаметру цилиндрической стенки реактора и высоту Н, представляющую собой расстояние от нижней касательной к верхней касательной, измеренное вдоль центральной оси цилиндрического реактора полимеризации. Предпочтительное соотношение высота/диаметр (H/D) реактора составляет от 1,5 до 4, а более предпочтительное соотношение высота/диаметр (H/D) реактора составляет от 2,5 до 3,5.

Реактор оснащен мешалкой для перемешивания содержимого реактора и вызывающей образование потока суспензии. В предпочтительном варианте осуществления настоящего изобретения, мешалка расположена по центру реактора и, предпочтительно, содержит: двигатель, расположенный на верхней крышке реактора; вращающийся вал, проходящей вдоль центральной оси реактора; а также одну или несколько ступеней с лопастями мешалки. Предпочтительно использовать от 2 до 6 ступеней с лопастями мешалки, прикрепленными к вращающемуся валу. Более предпочтительно использовать 4 или 5 ступеней с лопастями мешалки. Ступень с лопастями мешалки обычно содержит нескольких лопастей мешалки. Предпочтительным является наличие от 2 до 4-х лопастей в ступени.

В предпочтительном варианте осуществления двигатель вращает вал мешалки и прикрепленные лопасти. Вращение лопастей главным образом вызывает образование в основном вертикального потока суспензии в круговом сечении вокруг вала мешалки. Данный вертикальный поток суспензии предпочтительно представляет собой нисходящий поток. Данный поток меняет направление у нижней крышки реактора и течет сначала по направлению к внешней стенке реактора, а затем обратно вверх к верхней крышке, затем вновь меняет свое направление на обратное к центру реактора полимеризации. Вращение мешалки также приводит к образованию вторичного потока суспензии в реакторе. Данный вторичный поток представляет собой круговой поток по направлению вращения мешалки. Для управления этим круговым потоком реактор полимеризации, как правило, оснащается одной или несколькими отбойными перегородками.

В соответствии со способом настоящего изобретения, этилен подается в реактор полимеризации системой впрыска этилена, содержащей одну или несколько сопел, которые проходят через нижнюю крышку реактора или через стенку реактора и выступают внутрь реактора на величину, равную от 0,02 до 0,5 внутреннего диаметра D. Длину, на которую сопла входят в реактор, следует понимать как расстояние от точки, где осевая линия сопла выходит из отверстия сопла подачи этилена, до точки, где осевая линия сопла проходит внутреннюю поверхность стенки реактора или внутреннюю поверхность нижней крышки реактора.

Этилен подается в сопла с наружной стороны реактора, проходит стенку реактора в точках прохода стенки соплами и выходит из сопел через выпускные отверстия сопел, расположенных внутри реакторов полимеризации. Предпочтительно, сопла представляют собой прямые трубы с внутренним диаметром DN, входящие в реактор с определенным направлением. Данное направление сопел соответствуют направлению осевых линий сопла. В соответствии с настоящим изобретением, этилен подают в реактор со скоростью выхода этилена от 10 м/с до 200 м/с, предпочтительно от 25 м/с до 150 м/с. Требуемая скорость выхода этилена достигается расчетом диаметра DN одного или нескольких сопел соответствующим образом, чтобы заданная скорость подачи этилена в реакцию суспензионной полимеризации приводила к требуемой скорости выхода этилена. Относительно высокая скорость на выходе обеспечивает высокую дифференциальную скорость относительно циркулирующего содержимого реактора, а также более высокую турбулентность, что обеспечивает лучшее перемешивание.

В предпочтительном варианте осуществления настоящего изобретения, окончание сопло, представляющее собой выходное отверстие для этилена, расположено внутри реактора полимеризации с наклоном и имеет, соответственно, верхний срез выпускного отверстия и нижний срез выпускного отверстия. Срез, предпочтительно, выполняется таким образом, чтобы угол между направлением сопла и линией, соединяющей верхним срез выпускного отверстия и нижний срез выпускного отверстия, т.е. угол между осевой линией сопла и линией, соединяющей верхним срез выпускного отверстия и нижний срез выпускного отверстия, составлял от 20° до 80°, более предпочтительно от 30° до 60°. Срез выпускного отверстия для этилена предпочтительно ориентируется относительно потока суспензии таким образом, что верхний срез выпускного отверстия находится в положении вверх по потоку, а нижний срез выпускного отверстия находится в положении вниз по потоку, относительно потока суспензии. Данная ориентация сопла уменьшает попадание суспензии в сопло, предотвращая его обрастание. Для сопел, имеющих скошенное выпускное отверстие этилена, точка, где осевая линия сопла выходит из сопла представляет собой точку, где осевая линия совпадает с линией, соединяющей верхний срез выпускного отверстия и нижний срез выпускного отверстия.

Обратимся к Рисунку 1, представляющему вариант осуществления сопла в соответствии с настоящим изобретением. Сопло 110 выступает через стенку реактора 101, представляющую собой или нижнюю крышку реактора, или цилиндрическую боковую стенку реактора, и имеет выпускное отверстие 111 с верхним срезом 112 выпускного отверстия и нижним срезом 113 выпускного отверстия. Угол α представляет собой угол между линией 114, соединяющей верхний срез 112 выпускного отверстия, нижний срез 113 выпускного отверстия и осевую линию 115 сопла 110. Угол α предпочтительно составляет от 20 до 80°. Расстояние 116 представляет собой продолжение сопла 110 в реакторе полимеризации.

Как показано на Рисунке 1, этилен подается в сопло 110 снизу и выходит из сопла через выпускное отверстие 111. Суспензия течет в направлении 130, соответствуя потоку от точки 131 вверх по потоку до точки 132 вниз по потоку. В соответствии с предпочтительным вариантом осуществления, представленном на Рисунке 1, срез 111 выпускного отверстия для этилена, обозначенный линией 114, ориентируется относительно потока суспензии таким образом, что верхний срез 112 выпускного отверстия находится в положении вверх по потоку, а нижний срез 113 выпускного отверстия находится в положении вниз по потоку, относительно направления 130 потока суспензии.

В предпочтительном варианте осуществления настоящего изобретения, одно или несколько сопел проходят через нижнюю крышку реактора. В данном варианте осуществления, сопла выступают внутрь реактора в вертикальном направлении на величину, равную от 0,04 до 0,2 внутреннего диаметра D, более предпочтительно от 0,07 до 0,15 внутреннего диаметра D, а в горизонтальном направлении от центра реактора до выпускного отверстия сопел на величину, равную от 0,1 до 0,45 внутреннего диаметра D., более предпочтительно от 0,2 до 0,4 внутреннего диаметра D. Следовательно, выпускные отверстия сопел располагаются ниже мешалки в местах, где нисходящий поток суспензии, вызванный мешалкой, изменяет направление и течет сначала по направлению к внешней стенке реактора. Соответственно, выпускные отверстия скошенных сопел ориентируются таким образом, чтобы верхний срез выпускного отверстия позиционировался в направлении центра реактора, а нижний срез выпускного отверстия позиционировался в направлении стенок реактора. Если система впрыска этилена содержит два или несколько сопел, то все сопла предпочтительно располагаются по кольцу вокруг центра реактора. Особенно предпочтительно, чтобы сопла равномерно распределялись по кольцу через одинаковые интервалы, например: при двух соплах с интервалом в 180 градусов между соплами; при трех соплах с интервалом в 120 градусов между соплами; а при четырех соплах с интервалом в 90 градусов между соплами.

На Рисунках 2 и 3 представлен предпочтительный вариант осуществления, в котором два сопла проходят через нижнюю крышку реактора.

Реактор 100, представленный на Рисунке 2, содержит: цилиндрическую стенку 102 реактора, простирающуюся от нижней касательной 103 до верхней касательной 104; нижнюю крышку 105 реактора, соединенную с цилиндрической стенкой 102 реактора у нижней касательной 103; верхнюю крышку 106 реактора, соединенную с цилиндрической стенкой 104 реактора у верхней касательной 104; и мешалку 120 для перемешивания содержимого реактора 100. Мешалка 120 включает: двигатель 121: вращающийся вал 122, расположенный по центру реактора 100 и проходящий вдоль центральной оси реактора; вал, приводимый в действие двигателем 121 с направлением 123 вращения; и три ступени 124 с лопастями мешалки, прикрепленными к вращающемуся валу 122. Реактор имеет высоту H, измеренную вдоль его центральной оси от нижней касательной 103 до верхней касательной 104, и внутренний диаметр D.

Лопасти ступеней 124 мешалки переносят содержимое реактора 100 первичным потоком 133 с вектором потока 133a, первоначально направленным вниз вдоль центральной оси реактора 100 к нижней крышке 105, где он меняет свое направление и течет сначала по направлению к внешней стенке 102 реактора и затем обратно вверх к верхней крышке 106, затем вновь меняет свое направление на обратное к лопастному колесу(ам) 103. Вращение лопаток в ступенях 124 также приводит к образованию вторичного потока 134 в реакторе. Вторичный поток 134 представляет собой круговое движение в направлении 123 вращения вращающегося вала 122.

Реактор 100 также содержит систему впрыска этилена, подающую этилен в реактор 100. Вариант осуществления, представленный на Рисунке 2, имеет два сопла 110, проходящие через нижнюю крышку 105 реактора. Сопла 110, имеют скошенные выпускные отверстия 111, сориентированные таким образом, что верхние срезы позиционированы в направлении центра реактора, а нижние срезы позиционированы в направлении стенки реактора. Диаметр сопел 110 подбирается для поддержания скорости выхода этилена от 10 м/с до 200 м/с.

На Рисунке 3 представлен вид снизу реактора 100, изображенного на Рисунке 2. Изображенная ступень 124 мешалки имеет четыре лопасти, прикрепленные к вращающемуся валу 122. Вращение лопастей ступеней 124 мешалки определяет круговым сечением 125. Два данных выпускных отверстия 111 для этилена из двух сопел, использованных в варианте осуществления, представленном на Рисунке 3, имеют одинаковое расстояние от центра реактора и от вращающегося вала 122, и, соответственно, расположены на окружности 117.

В другом предпочтительном варианте осуществления настоящего изобретения, одно или несколько сопел проходят через цилиндрическую стенку реактора. В данном варианте осуществления, сопла выступают внутрь реактора на величину равную от 0,02 до 0,48 от внутреннего диаметра D, более предпочтительно, величину равную от 0,1 до 0,4 от внутреннего диаметра D, и проходят через цилиндрическую стенку реактора в точке прохода стенки, расположенной в нижних двух третьих реактора; т.е. точке, находящейся на расстоянии не более Н * 2/3 от нижней касательной, соединяющей цилиндрическую стенку реактора и нижнюю касательную. Более предпочтительным является расположение точки прохода стены, в которой сопла проходят через цилиндрическую стенку реактора, в нижней половине реактора, т.е. в точке, находящейся на расстоянии не более Н/2 от нижней касательной и наиболее предпочтительным является расположение точки прохода стены, в нижней трети реактора, то есть в точке, находящейся на расстоянии не более Н/3 от нижней касательной.

Сопла, проходящие через цилиндрическую стенку реактора, могут иметь наклон вниз. Горизонтальный угол наклона сопел между направлением сопла и горизонталью, т.е. угол между осевой линией сопла и горизонталью, предпочтительно составляет от 5° до 60°, более предпочтительно от 7,5° до 45° и особенно предпочтительно от 10° до 30°. Сопла, проходящие через цилиндрическую стенку реактора также могут иметь радиальное отклонение, означающее, что осевая линия сопел не проходит через центр реактора. Данное отклонение предпочтительно в направлении вниз по круговому потоку суспензии, который, как правило, возникает в виде вторичного потока в силу вращения мешалки. Сопла, не направленные к центру реактора, предпочтительно имеют радиальный угол между направлением сопла, т.е. осевой линией сопла и линией, идущей от точки прохода стенки к центру реактора, составляющий от 5° до 60°, более предпочтительно от 7,5° до 45° и особенно предпочтительно от 10° до 30°. Выпускные отверстия сопел предпочтительно располагаются на высоте, отличной от высоты ступени лопастей мешалки, прикрепленных к валу мешалки. Предпочтительно выпускные отверстия сопел располагаются ниже, по меньшей мере, одной ступени лопастей мешалки. В наиболее предпочтительном варианте, выпускные отверстия сопел располагаются в положении под мешалкой, т.е. ниже всех ступеней лопастей мешалки. Следовательно, выпускные отверстия сопел предпочтительно располагаются в положениях, где первичный поток представляет собой нисходящий поток суспензии с дополнительным, меньшим, круговым потоком. Соответственно, выпускные отверстия наклонных сопел предпочтительно располагаются таким образом, что верхний срез выпускного отверстия находится в положении вверх по потоку, по отношению к первичному потоку.

Сопла, проходящие через цилиндрическую стенку реактора, предпочтительно позиционируются таким образом, что все точки прохода стенки располагаются на одинаковой высоте реактора. Особенно предпочтительно, чтобы сопла равномерно распределялись вокруг реактора через одинаковые интервалы, например: при двух соплах с интервалом в 180 градусов между соплами; при трех соплах с интервалом в 120 градусов между соплами; а при четырех соплах с интервалом в 90 градусов между соплами. Данное ориентирование сопел предотвращает попадание твердых частиц в сопла, если твердые частицы оседают в реакторе, равно как и максимальное увеличение числа сопел, которые могут быть установлены на днище реактора. Большее число сопел обеспечивает улучшенное смешивание и распределение этилена.

На Рисунках 4 и 5 представлен предпочтительный вариант осуществления, в котором два сопла проходят через цилиндрическую стенку реактора. Реактор, представленный на Рисунках 4 и 5, идентичен реактору, представленному на Рисунках 2 и 3, и осуществляет перемешивание таким же образом.

Система впрыска этилена для подачи этилена в реактор 100, представленная на Рисунке 4, имеет два сопла 110, который проходят внутрь через цилиндрическую стенку 102 реактора в точках 118 прохода стенки, расположенных на одинаковой высоте в нижней трети реактора. Сопла 110 наклонены вниз с горизонтальным углом β между осевыми линиями 115 и горизонталью 135. Угол β, наклоненных вниз сопел 110 предпочтительно составляет от 5 до 60°. Выпускные отверстия 111 сопел 110 располагаются в положении под мешалкой 120, т.е. ниже всех ступеней 124 лопастей мешалки. Расстояния 119 являются расстояниями по горизонтали выходных отверстий сопел до центра реактора. Сопла 110, имеют скошенные выпускные отверстия 111, сориентированные таким образом, что верхние срезы позиционированы вверх, соответствуя первичному нисходящему потоку в круговом сечении, образованному вращением лопастей мешалки. Диаметр сопел 110 подбирается для поддержания скорости выхода этилена от 10 м/с до 200 м/с.

На Рисунке 5 представлен вид снизу реактора 100, изображенного на Рисунке 4. Два сопла 110 могут иметь отклонение по касательной в направлении вниз по круговому потоку суспензии 134, образуемому вращением вала 122; отклонение, имеющее радиальный угол γ между осевыми линиями 115 сопла 110 и линией 136, идущей от точки 118 прохода стенки, к центру реактора. Если сопла 110 имеют отклонение по касательной, то угол γ предпочтительно составляет от 5 до 60°.

Другие отличительные признаки, преимущества и варианты осуществления предмета настоящего изобретения, раскрытого здесь, станут очевидны для специалистов в данной отрасли техники после прочтения предшествующего описания. В этом отношении, хотя конкретные варианты осуществления предмета настоящего изобретения были описаны довольно подробно, могут быть осуществлены вариации и модификации этих вариантов без отклонения от сущности и объема предмета настоящего изобретения.

Реферат

Изобретение относится к способу полимеризации этилена. Описан способ получения полиэтилена путем полимеризации в этиленовой суспензии в одном или нескольких С-Сальфа-олефинах. Полимеризация проходит при температуре 60-95°С и давлении 0,15-3 МПа. Полимеризация осуществляется в присутствии катализатора полимеризации в цилиндрическом реакторе полимеризации. Реактор имеет внутренний диаметр D и оснащен мешалкой для перемешивания содержимого реактора. Этилен подается в реактор системой впрыска этилена. Система впрыска содержит одно или несколько сопел, которые проходят через нижнюю крышку реактора или через стенку реактора и выступают внутрь реактора на величину 0,02-0,5 внутреннего диаметра D. Этилен выходит из сопла со скоростью на выходе 10-200 м/сек. Технический результат – уменьшение обрастания внутренних деталей реактора за счет усовершенствованной системы подачи этилена. 14 з.п. ф-лы, 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ полимеризации

Комментарии