Способ полимеризации - RU2258712C2

Код документа: RU2258712C2

Чертежи

Описание

Изобретение относится к способу полимеризации олефина (олефинов). В общем изобретение относится к полимеризационным каталитическим композициям и к способам введения этих каталитических композиций в полимеризационный реактор. Более конкретно в предлагаемом способе суспензию каталитического компонента объединяют с раствором каталитического компонента с получением каталитической композиции, готовой для введения в полимеризационный реактор. Изобретение также относится к способам приготовления суспензий каталитического компонента, растворов каталитического компонента и к каталитическим композициям, к способам регулирования свойств полимерных продуктов с использованием каталитических композиций и к полученным с их применением полимерам.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Успехи в технике полимеризации и катализа привели к возможности получения множества обладающих улучшенными физическими и химическими свойствами новых полимеров, которые могут быть использованы в широком разнообразии превосходных продуктов и областей применения. Создание новых катализаторов позволило в значительной степени расширить выбор типов полимеризации (в растворе, суспензии, под высоким давлением или в газовой фазе) при получении конкретного полимера. Достижения в полимеризационной технологии также позволили разработать более эффективные, высокопроизводительные и экономически улучшенные способы. Иллюстрацией этих достижений, в частности, служит разработка технологии с применением каталитических систем металлоценового типа с объемистым лигандом и других передовых каталитических систем металлоценового типа.

Для применения этих систем в промышленных суспензионных или газофазных процессах каталитическое соединение целесообразно иммобилизировать на носителе или подложке, такой как, например, диоксид кремния и оксид алюминия. Применение нанесенных на подложки или гетерогенных катализаторов повышает эффективность процесса вследствие гарантии того, что образующиеся полимерные частицы достигают формы и плотности, благодаря которым улучшается работоспособность реактора и упрощается обращение с ними. Однако при нанесении на подложку металлоценовые катализаторы с объемистым лигандом и катализаторы металлоценового типа, как правило, проявляют более низкую активность, чем когда их используют без подложки или в гомогенной форме. Этот "эффект подложки" затрудняет промышленное внедрение таких многообещающих каталитических систем.

В US №№5317036 и 5693727, в европейской публикации ЕР-А 0593083 и публикации РСТ WO 97/46599 описаны различные способы и технологии введения жидких не нанесенных на подложки катализаторов в полимеризационный реактор.

В US №6069213 описано объединение нанесенных и не нанесенных на подложки металлоценовых катализаторов при полимеризации олефинов, в европейской публикации ЕР-А 0965601 описано сочетание твердого катализатора Циглера-Натта с жидким катализатором в толуоле или продукте Kaydol, активированное метилалюмоксаном или модифицированным метилалюмоксаном, а в опубликованной заявке на патент КНР №97116451.7 описано объединение не нанесенного на подложку металлоцена с нанесенным на подложку метилалюмоксаном. Однако ни в одной из этих ссылок не описана каталитическая композиция, приготовленная непрерывным совмещением суспензии каталитического компонента с раствором каталитического компонента с последующим введением такого сочетания в работающий полимеризационный реактор.

Несмотря на то, что в литературе, посвященной данной области техники, все эти способы описаны, все еще существует потребность ослабить влияние подложки на полимеризационные каталитические композиции на основе металлоценов с объемистым лигандом и металлоценового типа, в разработке усовершенствованного способа введения каталитических композиций, в особенности введения смешанных каталитических композиций, в полимеризационные реакторы и способов регулирования свойств полимерных продуктов с использованием таких каталитических композиций.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В общем по изобретению предлагаются полимеризационные каталитические композиции и способы введения этих каталитических композиций в полимеризационный реактор. Более конкретно при осуществлении такого способа содержащую каталитический компонент суспензию и содержащий каталитический компонент раствор объединяют с получением каталитической композиции, готовой для введения в полимеризационный реактор. Объектом изобретения являются также способы приготовления суспензии каталитического компонента, раствора каталитического компонента и каталитических композиций, способы регулирования свойств полимерных продуктов с использованием таких каталитических композиций и полученные с их применением полимеры.

По одному объекту изобретения предлагается способ полимеризации олефина (олефинов), который включает стадии непрерывного объединения суспензии каталитического компонента с раствором каталитического компонента с получением каталитической композиции и введения этой каталитической композиции и одного или нескольких олефинов в работающий полимеризационный реактор.

По другому объекту изобретения предлагается способ регулирования свойств полимера, который включает стадии непрерывного объединения суспензии каталитического компонента с раствором каталитического компонента с получением каталитической композиции, введения этой каталитической композиции в полимеризационный реактор с одним или несколькими олефинами с получением полимерного продукта, анализа образца полимерного продукта для определения первичного свойства продукта и изменения параметра процесса для достижения вторичного свойства продукта.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

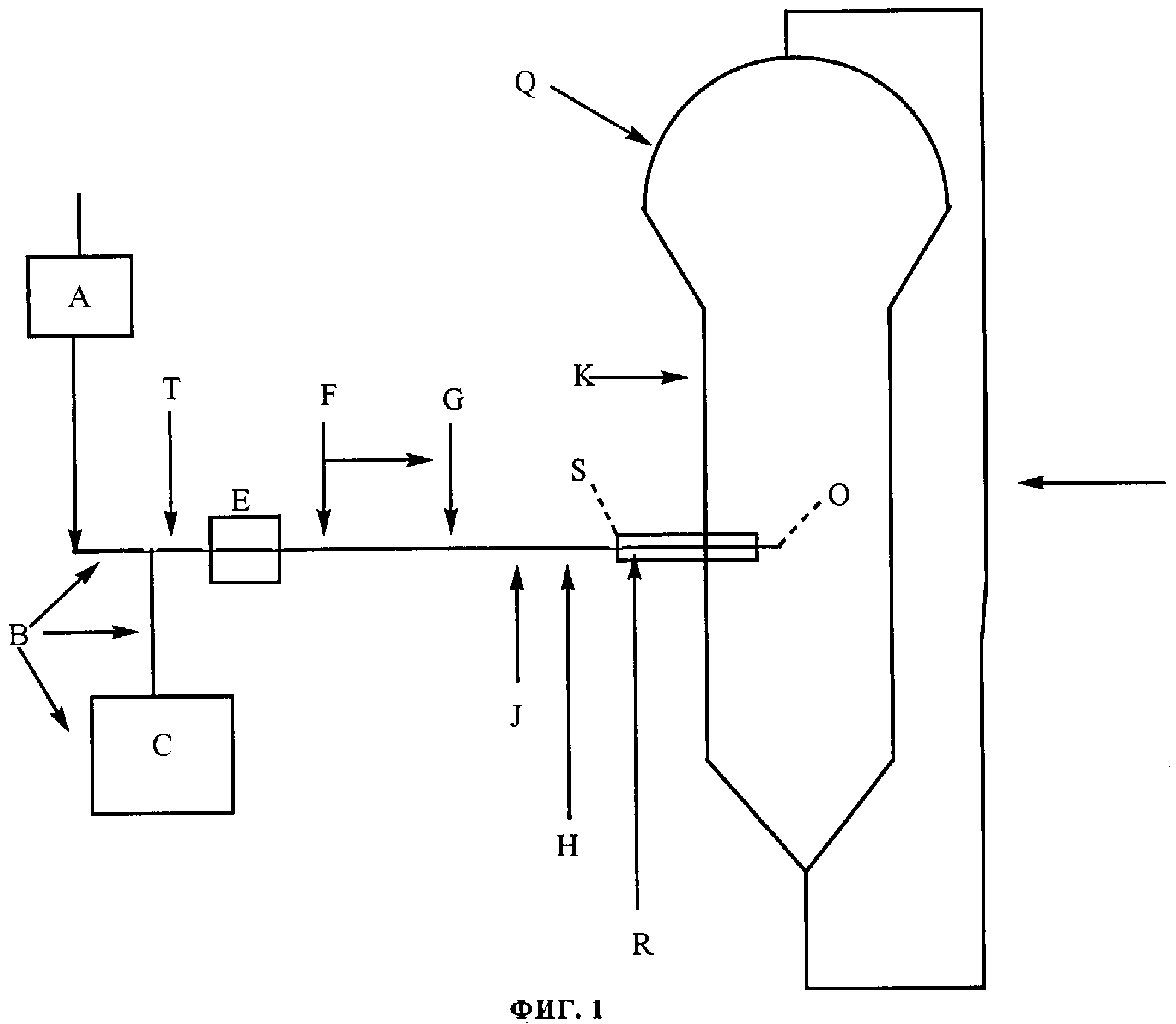

На фиг.1 проиллюстрирован вариант одной конфигурации устройства для применения изобретения.

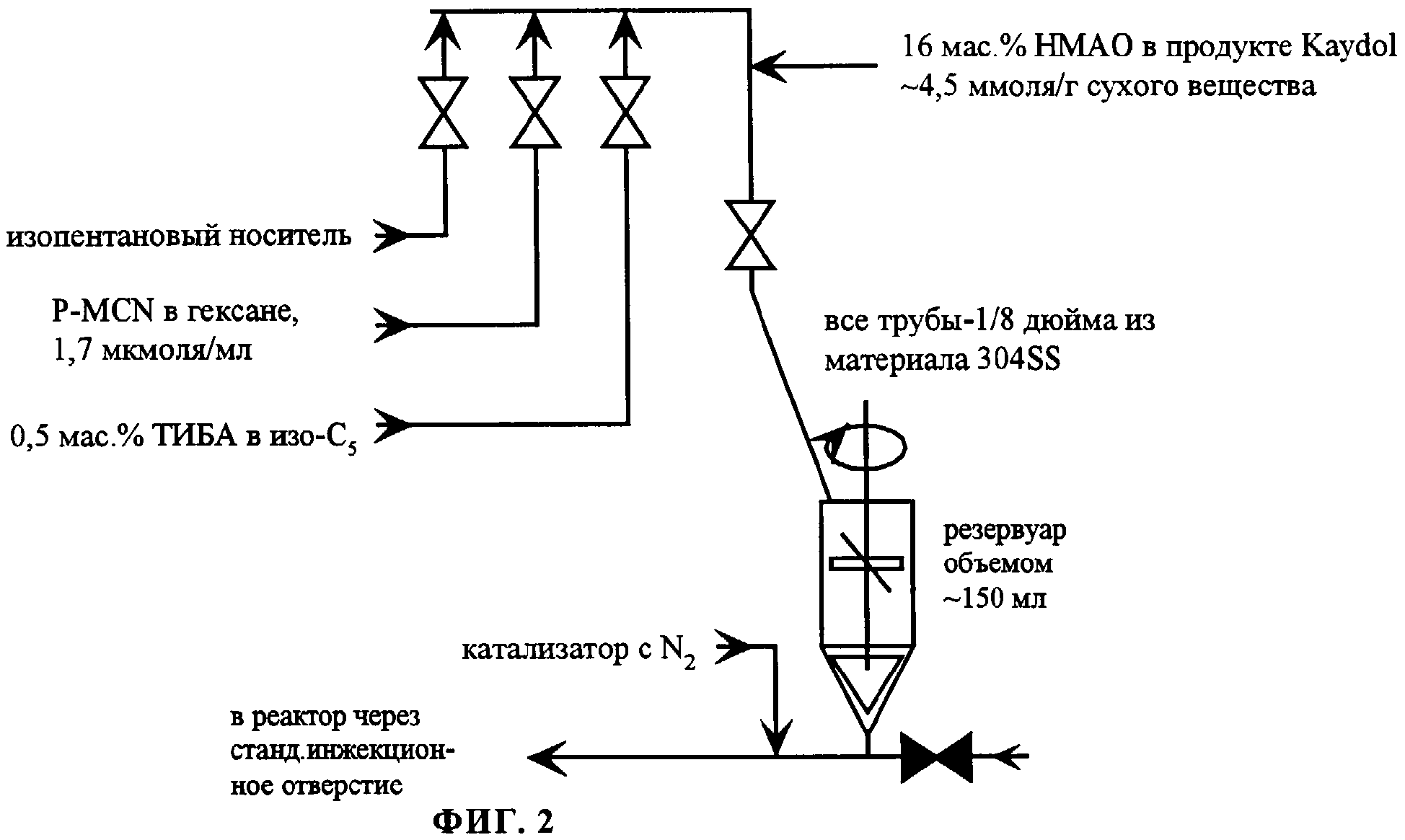

На фиг.2 проиллюстрирована конфигурация подачи катализатора, использованная в примере 2.

На фиг.3 проиллюстрирована конфигурация подачи катализатора, использованная в примере 3.

На фиг.4 проиллюстрирована конфигурация подачи катализатора, использованная в примере 4.

На фиг.5 представлена типичная кривая ГПХ для полимера по изобретению.

На фиг.6 проиллюстрирована конфигурация подачи катализатора, использованная в примерах с 11 по 14.

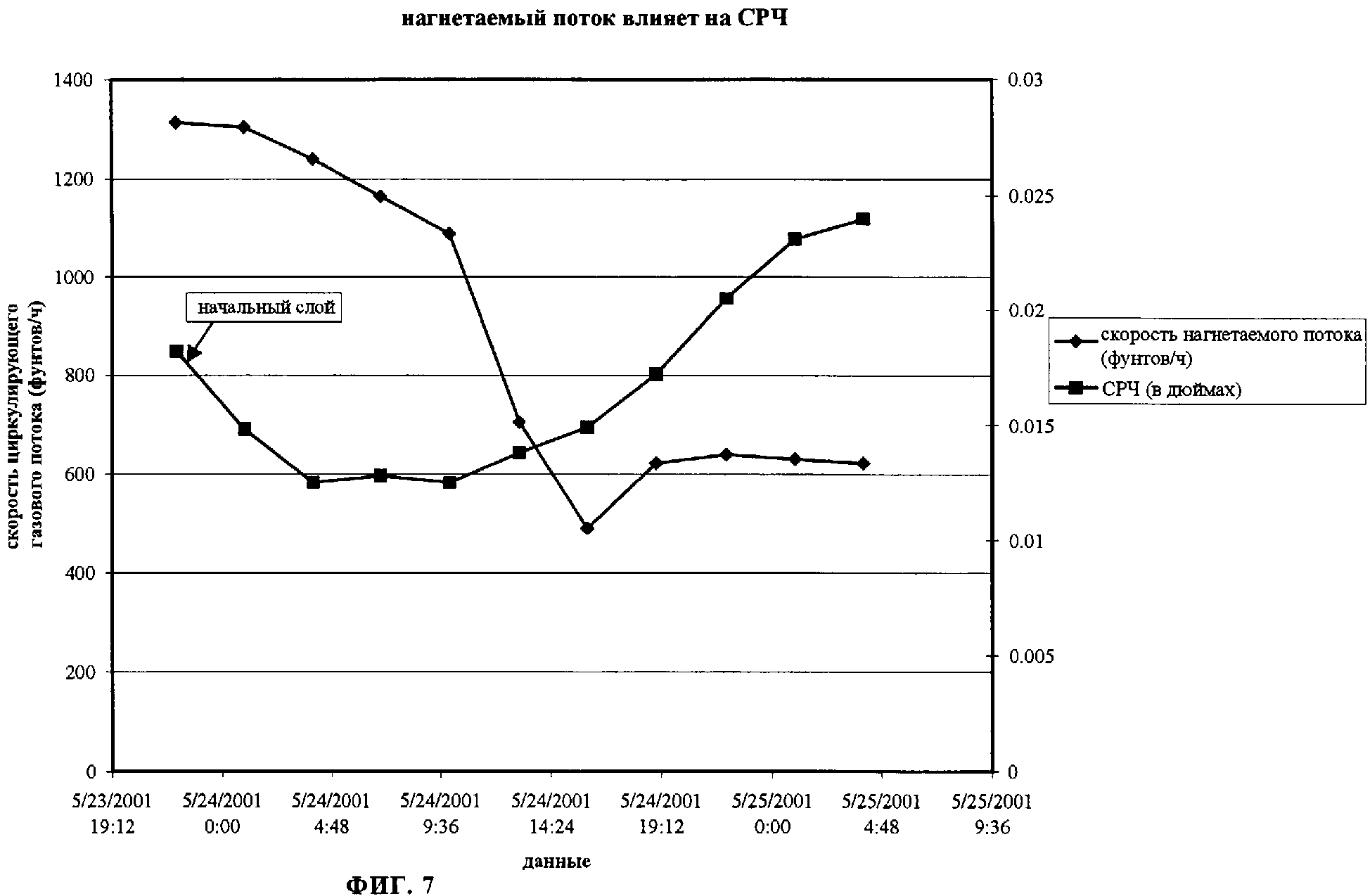

На фиг.7 представлен график, показывающий влияние по времени нагнетаемого потока на размер частиц.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

I. Введение

Компоненты каталитической композиции по изобретению включают каталитические соединения, активаторные соединения и материалы подложки. Каталитические компоненты используют в суспензии и/или в растворе, причем суспензию и раствор объединяют, а затем вводят в полимеризационный реактор.

II. Каталитические соединения

Каталитические соединения, которые можно использовать в каталитических композициях по изобретению, включают металлсодержащие соединения с элементами группы 15, металлоценовые соединения с объемистыми лигандами, феноксидные каталитические соединения, дополнительно описанные каталитические соединения и катализаторы обычного типа с переходными металлами.

Металлсодержащее соединение с элементом группы 15

Каталитическая композиция по изобретению может включать металлсодержащие соединения с элементами группы 15. Соединение, содержащее элемент группы 15, обычно включает атом металла групп с 3 по 14, предпочтительно групп с 3 по 7, более предпочтительно групп с 4 по 6, а еще более предпочтительно атом металла группы 4, связанный с по меньшей мере одной уходящей группой, а также связанный с по меньшей мере двумя атомами группы 15, по крайней мере один из которых связан также с атомом элемента группы 15 или 16 через другую группу.

По одному варианту по крайней мере один из атомов элементов группы 15 связан также с атомом элемента группы 15 или 16 через другую группу, которой может быть углеводородная C1-С20группа, группа, содержащая гетероатом, например атом кремния, германия, олова, свинца или фосфора, где атом элемента группы 15 или 16 может быть также не связан ни с чем или связан с водородным атомом, группой, содержащей атом элемента группы 14, атомом галогена или гетероатомсодержащей группой, и где каждый из двух атомов элементов группы 15 связан также с циклической группой и может быть (но необязательно) связанным с атомом водорода, галогена, гетероатомом или гидрокарбильной группой, или гетероатомсодержащей группой.

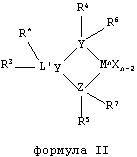

В другом варианте металлсодержащее соединение с элементом группы 15 по настоящему изобретению можно представить следующей формулой:

в которой

М обозначает атом переходного металла групп с 3 по 12 или металла основной группы 13 или 14, предпочтительно металла группы 4, 5 или 6, более предпочтительно металла группы 4, а наиболее предпочтительно циркония, титана или гафния;

каждый Х независимо обозначает уходящую группу, предпочтительно анионную уходящую группу, более предпочтительно водородный атом, гидрокарбильную группу, гетероатом или атом галогена, а наиболее предпочтительно алкил;

у обозначает 0 или 1 (когда у обозначает 0, группа L' отсутствует);

n обозначает состояние окисления М, предпочтительно +3, +4 или +5, предпочтительнее +4;

m обозначает формальный заряд лиганда YZL или YZL', предпочтительно 0, -1, -2 или -3, предпочтительнее -2,

L обозначает атом элемента группы 15 или 16, предпочтительно азота,

L' обозначает атом элемента группы 15 или 16 или группу, содержащую атом элемента группы 14, предпочтительно углерода, кремния или германия;

Y обозначает атом элемента группы 15, предпочтительно азота или фосфора, а более предпочтительно азота;

Z обозначает атом элемента группы 15, предпочтительно азота или фосфора, а более предпочтительно азота;

R1 и R2 каждый независимо обозначает углеводородную C1-С20группу, гетероатомсодержащую группу, включающую до двадцати углеродных атомов, атом кремния, германия, олова, свинца или фосфора, предпочтительно C2-С20алкильную, арильную или аралкильную группу, более предпочтительно линейную, разветвленную или циклическую алкильную C2-С20 группу, наиболее предпочтительно углеводородную C2 -С6группу; R1 и R2 могут быть также связанными между собой;

R3 отсутствует или обозначает углеводородную группу, атом водорода, галогена, гетероатомсодержащую группу, предпочтительно линейную, циклическую или разветвленную алкильную группу, содержащую от 1 до 20 углеродных атомов, в более предпочтительном варианте R3 отсутствует или обозначает атом водорода или алкильную группу, а наиболее предпочтительно атом водорода;

R4 и R5 каждый независимо обозначает алкильную группу, арильную группу, замещенную арильную группу, циклическую алкильную группу, замещенную циклическую алкильную группу, циклическую аралкильную группу, замещенную циклическую аралкильную группу или полициклическую систему, предпочтительно включающую до 20 углеродных атомов, предпочтительнее в пределах от 3 до 10 углеродных атомов, а еще более предпочтительно углеводородную C1-С20группу, арильную C1-С20группу или аралкильную C1-С20группу, или гетероатомсодержащую группу, например PR3, где R обозначает алкильную группу;

R1 и R2 могут быть связанными между собой и/или R4 и R5 могут быть связанными между собой;

R6 и R7 каждый независимо отсутствует или обозначает атом водорода, алкильную группу, атом галогена, гетероатом или гидрокарбильную группу, предпочтительно линейную, циклическую или разветвленную алкильную группу, содержащую от 1 до 20 углеродных атомов, а в более предпочтительном варианте отсутствует; а

R* отсутствует или обозначает атом водорода, группу, содержащую атом элемента группы 14, атом галогена или гетероатомсодержащую группу.

Понятием ″формальный заряд лиганда YZL или YZL'″ обозначают заряд всего лиганда без металла и уходящих групп X.

Выражение "R1 и R2 могут быть также связанными между собой" означает, что R1 и R2 могут быть непосредственно связаны друг с другом или могут быть связаны между собой посредством других групп. Выражение "R4 и R5 могут быть также связанными между собой" означает, что R4 и R5 могут быть непосредственно связаны друг с другом или могут быть связаны между собой посредством других групп.

Алкильные группы могут быть линейными и разветвленными алкильными радикалами, алкенильными радикалами, алкинильными радикалами, циклоалкильными радикалами, арильными радикалами, ацильными радикалами, ароильными радикалами, алкоксирадикалами, арилоксирадикалами, алкилтиорадикалами, диалкиламинорадикалами, алкоксикарбонильными радикалами, арилоксикарбонильными радикалами, карбамоильными радикалами, алкил или диалкилкарбамоильными радикалами, ацилоксирадикалами, ациламинорадикалами, ароиламинорадикалами, прямоцепочечными, разветвленными или циклическими алкиленовыми радикалами или их сочетаниями. Под аралкильной группой следует понимать замещенную арильную группу.

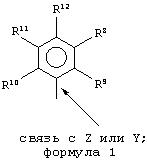

В предпочтительном варианте каждый из R4 и R5 независимо обозначает группу, отвечающую следующей формуле:

в которой

каждый с R8 по R12 независимо обозначает водородный атом, алкильную C1-С40группу, галогенидную группу, гетероатом, гетероатомсодержащую группу, включающую до 40 углеродных атомов, предпочтительно линейную или разветвленную алкильную C1-C20группу, предпочтительнее метильную, этильную, пропильную или бутильную группу, две любые группы R могут образовывать циклическую группу и/или гетероциклическую группу. Циклические группы могут быть ароматическими. В предпочтительном варианте каждый из R9, R10 и R12независимо обозначает метильную, этильную, пропильную или бутильную группу (включая все изомеры), в более предпочтительном варианте R9, R10и R12 обозначают метильные группы, а R8 и R11 обозначают водородные атомы.

В особенно предпочтительном варианте R4 и R5 совместно обозначают группу, отвечающую следующей формуле:

В этом варианте М обозначает атом металла группы 4, предпочтительно циркония, титана или гафния, а еще более предпочтительно циркония; каждый из L, Y и Z обозначает атом азота; каждый из R1 и R2 обозначает группу -CH2-СН2-; R3 обозначает водородный атом; а R6 и R7 отсутствуют.

В особенно предпочтительном варианте металлсодержащее соединение с элементом группы 15 представляет собой соединение 1 приведенной ниже формулы:

В формуле соединения 1 Ph обозначает фенил.

Металлсодержащие соединения с элементами группы 15, используемые в каталитической композиции по изобретению, получают по способам, которые в данной области техники известны, по таким, как представленные в заявке ЕР-А1 0893454, патенте US №5889128, и в ссылках, приведенных в патенте US №5889128, причем все они включены в настоящее описание в качестве ссылок. В заявке US серийный номер 09/312878, поданной 17 мая 1999 г., описан способ полимеризации в газовой или суспензионной фазе с использованием нанесенного на носитель бисамидного катализатора, причем эта заявка также включена в настоящее описание в качестве ссылки.

Предпочтительный прямой синтез этих соединений включает взаимодействие нейтрального лиганда (см., например, YZL или YZL' формулы I или II) с MnXn (где М обозначает атом металла групп с 3 по 14, n обозначает состояние окисления М, каждый Х обозначает анионную группу, такую как галогенидная) в некоординационном или слабо координационном растворителе, таком как диэтиловый эфир, толуол, ксилол, бензол, метиленхлорид и/или гексан или другой растворитель, температура кипения которого превышает 60°С, при температуре от примерно 20 до примерно 150°С (предпочтительно от 20 до 100°С), предпочтительнее в течение 24 ч или дольше, а затем обработку смеси избытком (таким, как четыре или большее число эквивалентов) алкилирующего агента, такого как метилмагнийбромид, в диэтиловом эфире. Магниевые соли удаляют фильтрованием, а комплекс металла выделяют по стандартным методам.

По одному из вариантов металлсодержащее соединение с элементом группы 15 получают по методу, который включает взаимодействие нейтрального лиганда (см., например, YZL или YZL' формулы I или II) с соединением, отвечающим формуле MnXn (где М обозначает атом металла групп с 3 по 14, n обозначает состояние окисления М, а каждый Х обозначает анионную уходящую группу), в некоординационном или слабо координационном растворителе при температуре примерно 20°С или выше, предпочтительно при температуре от примерно 20 до примерно 100°С, а затем обработку смеси избытком алкилирующего агента с последующим выделением комплекса металла. В предпочтительном варианте растворитель характеризуется температурой кипения выше 60°С, в частности толуол, ксилол, бензол и/или гексан. В другом варианте растворитель включает диэтиловый эфир и/или метиленхлорид, любой из которых предпочтителен.

Дополнительную информацию о металлсодержащих соединениях с элементами группы 15 можно почерпнуть в заявке ЕР-А1 0893454, поданной фирмой Mitsui Chemicals, Inc., в которой описаны амиды с переходными металлами, объединенные с активаторами для полимеризации олефинов.

В одном варианте перед использованием в процессе полимеризации металлсодержащее соединение с элементом группы 15 выдерживают для старения. Было установлено, что по меньшей мере в одном случае одно такое каталитическое соединение (после старения в течение по крайней мере 48 ч) проявляло улучшенные рабочие характеристики в сравнении со свежеполученным каталитическим соединением.

Металлоценовые соединения с объемистым лигандом

Каталитическая композиция по изобретению может включать одно или несколько металлоценовых соединений с объемистым лигандом (в дальнейшем такие соединения упомянуты так же, как металлоцены).

В общем металлоценовые соединения с объемистым лигандом включают полу- и полносандвичевые соединения, содержащие по одному или несколько объемистых лигандов, связанных с по меньшей мере одним атомом металла. Типичные металлоценовые соединения с объемистым лигандом обычно описывают как содержащие по одному или несколько объемистых лигандов и по одной или несколько уходящих групп, связанных с по меньшей мере одним атомом металла.

Объемистые лиганды обычно представляют в виде одного или нескольких раскрытых, ациклических или конденсированных колец или кольцевых систем, или их сочетаний. Эти объемистые лиганды, предпочтительно кольца или кольцевые системы, как правило, состоят из атомов, выбранных из атомов элементов групп с 13 по 16 Периодической таблицы элементов, причем предпочтительные атомы выбирают из ряда, включающего углерод, азот, кислород, кремний, серу, фосфор, германий, бор, алюминий и их сочетание. Самые предпочтительные кольца и кольцевые системы состоят из углеродных атомов и представляют собой, в частности, хотя ими их список не ограничен, циклопентадиенильные лиганды, лигандные структуры циклопентадиенильного типа или другие лигандные структуры с аналогичной функцией, такие, как пентадиеновый, циклооктатетраендиильный и имидный лиганды. Предпочтительный атом металла выбирают из групп с 3 по 15 и из рядов лантаноидов и актиноидов Периодической таблицы элементов. Предпочтительным атомом металла является атом переходного металла групп с 4 по 12, более предпочтительно групп 4, 5 и 6, а наиболее предпочтительно группы 4.

В одном варианте каталитическая композиция по изобретению включает одно или несколько металлоценовых каталитических соединений с объемистым лигандом, представленных формулой:

где М обозначает атом металла Периодической таблицы элементов, который может относиться к металлам групп с 3 по 12 или к ряду лантаноидов или актиноидов Периодической таблицы элементов, причем предпочтительным значением М является атом переходного металла группы 4, 5 или 6, более предпочтительным значением М является атом переходного металла группы 4, а еще более предпочтительным значением М является атом циркония, гафния или титана. Объемистыми лигандами LA и LB являются раскрытые, ациклические или конденсированные кольца или кольцевые системы, которые представляют собой любую вспомогательную лигандную систему, включающую незамещенные или замещенные циклопентадиенильные лиганды или лиганды циклопентадиенильного типа, гетероатомзамещенные и/или гетероатомсодержащие лиганды циклопентадиенильного типа. Неограничивающие примеры объемистых лигандов включают циклопентадиенильные лиганды, циклопентафенантренильные лиганды, инденильные лиганды, бензинденильные лиганды, флуоренильные лиганды, октагидрофлуоренильные лиганды, циклооктатетраендиильные лиганды, циклопентациклододеценовые лиганды, азенильные лиганды, азуленовые лиганды, пенталеновые лиганды, фосфоильные лиганды, фосфиниминовые (см. WO 99/40125), пирролильные лиганды, пиразолильные лиганды, карбазолильные лиганды, борабензольные лиганды и т.п., включая их гидрогенизированные варианты, например тетрагидроинденильные лиганды. По одному из вариантов LA и LB могут обозначать лиганды любых других структур, способных к образованию с М π-связи. Тем не менее в другом варианте атомная молекулярная масса (Mw) LA или LB превышает 60 ат.ед. массы, предпочтительно превышает 65 ат.ед.массы. В еще одном варианте LA и LBмогут включать по одному или несколько гетероатомов, в частности азота, кремния, бора, германия, серы и фосфора, в сочетании с углеродными атомами с образованием раскрытого, ациклического или, что предпочтительно, конденсированного кольца или кольцевой системы, например гетероциклопентадиенильного вспомогательного лиганда. Другие объемистые лиганды LA и LB включают, хотя ими их список не ограничен, объемистые остатки амидов, фосфидов, алкоксидов, арилоксидов, имидов, карболидов, бороллидов, порфиринов, фталоцианинов, корринов и другие полиазомакроциклы. Каждый из LA и LB может независимо обозначать объемистый лиганд такого же типа, как связанный с М, или другого типа. В одном варианте в формуле III содержится только один лиганд - либо LA', либо LB.

Каждый из LA и LB может быть независимо незамещенным или замещенным сочетанием замещающих групп R. Неограничивающие примеры замещающих групп R включают одну или несколько групп, выбранных из водородного атома, линейных и разветвленных алкильных радикалов и алкенильных радикалов, алкинильных радикалов, циклоалкильных радикалов и арильных радикалов, ацильных радикалов, ароильных радикалов, алкоксирадикалов, арилоксирадикалов, алкилтиорадикалов, диалкиламинорадикалов, алкоксикарбонильных радикалов, арилоксикарбонильных радикалов, карбамоильных радикалов, алкил- и диалкилкарбамоильных радикалов, ацилоксирадикалов, ациламинорадикалов, ароиламинорадикалов, прямоцепочечных, разветвленных и циклических алкиленовых радикалов и их сочетания. В предпочтительном варианте замещающая группа R содержит до 50 неводородных атомов, предпочтительно от 1 до 30 углеродных атомов, которые также могут быть замещены атомами галогенов, гетероатомами или т.п. Неограничивающие примеры алкильных заместителей R охватывают метильную, этильную, пропильную, бутильную, пентильную, гексильную, циклопентильную, циклогексильную, бензильную, фенильную группы и т.п., включая все их изомеры, например третичный бутил, изопропил и т.п. К другим гидрокарбильным радикалам относятся фторметил, фторэтил, дифторэтил, иодпропил, бромгексил, хлорбензил и гидрокарбилзамещенные металлоидорганические радикалы, включая триметилсилил, триметилгермил, метилдиэтилсилил и т.п.; галокарбилзамещенные металлоидорганические радикалы, включая трис(трифторметил)силил, метилбис(дифторметил)силил, бромметилдиметилгермил и т.п.; дизамещенные борсодержащие радикалы, включая, например, диметилбор; дизамещенные пниктогеновые радикалы, включая диметиламин, диметилфосфин, дифениламин, метилфенилфосфин; халькогеновые радикалы, включая метокси, этокси, пропокси, фенокси, метилсульфидные и этилсульфидные. К неводородным заместителям R относятся атомы углерода, кремния, бора, алюминия, азота, фосфора, кислорода, олова, серы, германия и т.п., включая олефины, такие, как, хотя ими их список не ограничен, олефиново-ненасыщенные заместители, включая лиганды с концевыми винильными группами, например бут-3-енил, проп-2-енил, гекс-5-енил и т.п. Кроме того, по меньшей мере две группы R, предпочтительно две смежные группы R, связаны с образованием кольцевой структуры, содержащей от 3 до 30 атомов, выбранных из углерода, азота, кислорода, фосфора, кремния, германия, алюминия, бора и их сочетания. Замещающая группа R, такая как 1-бутанил, с атомом металла М может также образовывать углеродную сигму-связь.

С атомом металла М могут быть связаны другие лиганды, такие как по меньшей мере одна уходящая группа Q. В одном варианте Q обозначает моноанионный подвижный лиганд, образующий с М сигму-связь. В зависимости от состояния окисления атома металла значением n является 0, 1 или 2, вследствие чего вышеприведенная формула III отображает нейтральное металлоценовое каталитическое соединение с объемистым лигандом.

Неограничивающие примеры лигандов Q включают остатки слабых оснований, таких как амины, фосфины, простые эфиры, карбоксилаты, диены, гидрокарбильные радикалы, каждый из которых содержит от 1 до 20 углеродных атомов, гидриды, атомы галогенов, т.п. и их сочетания. В другом варианте два или большее число лигандов Q образуют часть конденсированного кольца или кольцевой системы. Другие примеры лигандов Q включают те заместители у R, которые указаны выше, включая циклобутильный, циклогексильный, гептильный, толильный, трифторметильный, тетраметиленовый, пентаметиленовый, метилиденовый, метокси-, этокси-, пропокси-, фенокси-, бис(N-метиланилидный), диметиламидный, диметилфосфидный радикалы и т.п.

В другом варианте каталитическая композиция по изобретению может включать одно или несколько металлоценовых каталитических соединений с объемистым лигандом, у которых LA и LB формулы III связаны между собой по меньшей мере одной мостиковой группой А, как это представлено формулой:

Эти соединения формулы IV известны как связанные мостиком металлоценовые каталитические соединения с объемистыми лигандами. LA, LB, М, Q и n имеют значения, указанные выше. Неограничивающие примеры связывающей мостиковой группы А включают мостиковые группы, содержащие по меньшей мере по одному атому групп с 13 по 16, часто называемые двухвалентными остатками, такие как, хотя ими их список не ограничен, по меньшей мере один из атомов углерода, кислорода, азота, кремния, алюминия, бора, германия и олова и их сочетание. Предпочтительная мостиковая группа А включает атом углерода, кремния или германия, наиболее предпочтительная группа А включает по меньшей мере один атом кремния или по меньшей мере один атом углерода. Мостиковая группа А может также включать замещающие группы R, которые указаны выше, включая атомы галогенов и железа.

Неограничивающие примеры мостиковой группы А могут быть представлены с помощью формул R'2C, R'2Si, R'2SiR'2Si, R'2Ge, R'P, где R' независимо обозначает радикал, который представляет собой остаток гидрида, гидрокарбил, замещенный гидрокарбил, галокарбил, замещенный галокарбил, гидрокарбилзамещенный металлоидорганический остаток, галокарбилзамещенный металлоидорганический остаток, дизамещенный бор, дизамещенный пниктоген, замещенный халькоген или атом галогена, или две или большее число групп R' могут быть связанными с образованием кольца или кольцевой системы. По одному из вариантов связанные мостиками металлоценовые каталитические соединения с объемистым лигандом формулы IV содержат по две или большее число мостиковых групп А (см. ЕР-В1 664301).

По другому варианту металлоценовые каталитические соединения с объемистыми лигандами представляют собой те соединения, у которых заместители R объемистых лигандов LA и LB формул III и IV замещены одинаковым или разным числом заместителей у каждого из таких объемистых лигандов. В другом варианте объемистые лиганды LA и LB формул III и IV являются разными.

К прочим металлоценовым каталитическим соединениям с объемистыми лигандами, которые могут быть использованы по изобретению, можно отнести те, которые представлены в патентах US №№5064802, 5145819, 5149819, 5243001, 5239022, 5276208, 5296434, 5321106, 5329031, 5304614, 5677401, 5723398, 5753578, 5854363, 5856547, 5858903, 5859158, 5900517 и 5939503, в публикациях РСТ WO 93/08221, WO 93/08199, WO 95/07140, WO 98/11144, WO 98/41530, WO 98/41529, WO 98/46650, WO 99/02540 и WO 99/14221 и в европейских публикациях ЕР-А 0578838, ЕР-А 0638595, ЕР-В 0513380, ЕР-А1 0816372, ЕР-А2 0839834, EP-B1 0632819, EP-B1 0748821 и ЕР-B1 0757996, причем все они в полном объеме включены в настоящее описание в качестве ссылок.

В еще одном варианте каталитические композиции по изобретению могут включать связанные гетероатомом металлоценовые каталитические соединения, содержащие по одному объемистому лиганду, со связанным мостиком гетероатомом. Катализаторы и каталитические системы этих типов представлены, например, в публикациях РСТ WO 92/00333, WO 94/07928, WO 91/04257, WO 94/03506, WO 96/00244, WO 97/15602 и WO 99/20637, в патентах US №№5057475, 5096867, 5055438, 5198401, 5227440 и 5264405 и в европейской публикации ЕР-А 0420436, причем все они в полном объеме включены в настоящее описание в качестве ссылок.

В другом варианте каталитическая композиция по изобретению включает одно или несколько металлоценовых каталитических соединений с объемистым лигандом, представленных формулой V:

где М обозначает атом металла групп с 3 по 16 или атом металла, выбранного из рядов актиноидов и лантаноидов Периодической таблицы элементов, причем предпочтительным значением М является атом переходного металла групп с 4 по 12, более предпочтительным значением М является атом переходного металла группы 4, 5 или 6, а наиболее предпочтительным значением М является атом переходного металла группы 4 в любом состоянии окисления, в особенности атом титана; LC обозначает замещенный или незамещенный объемистый лиганд, связанный с М; J связан с М; А связан с J и LC; J обозначает гетероатомсодержащий вспомогательный лиганд; А обозначает мостиковую группу; Q обозначает одновалентный анионный лиганд; а n обозначает целое число 0, 1 или 2. В формуле V, приведенной выше, LC, А и J образуют конденсированную кольцевую систему. В одном из вариантов формулы V LCимеет такие же значения, как указанные выше для LA. А, М и Q в формуле V имеют значения, указанные выше для формулы III.

В формуле V J обозначает гетероатомсодержащий лиганд, у которого J обозначает элемент группы 15 Периодической таблицы элементов с координационным числом три или элемент группы 16 с координационным числом два Периодической таблицы элементов. В предпочтительном варианте J содержит атом азота, фосфора, кислорода или серы, причем наиболее предпочтителен атом азота.

В одном из вариантов выполнения изобретения металлоценовые каталитические соединения с объемистыми лигандами представляют собой гетероциклические лигандные комплексы, объемистые лиганды которых, кольца или кольцевые системы включают по одному или несколько гетероатомов или их сочетание. Неограничивающие примеры гетероатомов включают атомы элементов групп с 13 по 16, предпочтительно атомы азота, бора, серы, кислорода, алюминия, кремния, фосфора и олова. Примеры таких металлоценовых каталитических соединений с объемистыми лигандами представлены в заявках WO 96/33202, WO 96/34021, WO 97/17379 и WO 98/22486, в ЕР-А1 0874005 и патентах US №№5637660, 5539124, 5554775, 5756611, 5233049, 5744417 и 5856258, которые все включены в настоящее описание в качестве ссылок.

В еще одном варианте металлоценовые каталитические соединения с объемистыми лигандами представляют собой те комплексы, которые известны как катализаторы с переходным металлом на основе бидентатных лигандов, содержащих пиридиновые или хинолиновые остатки, такие, как те, что представлены в заявке US серийный номер 09/103620, поданной 23 июня 1998 г., которая включена в настоящее описание в качестве ссылки. В другом варианте металлоценовыми каталитическими соединениями с объемистыми лигандами являются те, которые представлены в публикациях РСТ WO 99/01481 и WO 98/42664, которые в полном объеме включены в настоящее описание в качестве ссылок.

Тем не менее в еще одном варианте металлоценовое каталитическое соединение с объемистым лигандом представляет собой комплекс металла, предпочтительно переходного металла, объемистого лиганда, предпочтительно замещенного или незамещенного пи-связанного лиганда, и одного или нескольких гетероаллильных остатков, такой, как те, которые представлены в патентах US №№5527752 и 5747406 и в заявке ЕР-В1 0735057, которые все в полном объеме включены в настоящее описание в качестве ссылок.

По другому варианту каталитическая композиция по изобретению включает одно или несколько металлоценовых каталитических соединений с объемистым лигандом, представленных формулой VI:

где М обозначает атом металла групп с 3 по 16, предпочтительно атом переходного металла групп с 4 по 12, а наиболее предпочтительно атом переходного металла группы 4, 5 или 6; LD обозначает объемистый лиганд, который связан с М; каждый Q независимо связан с М, a Q2(YZ) образует лиганд, предпочтительно однозарядный полидентатный лиганд; или Q обозначает одновалентный анионный лиганд, также связанный с М; Х обозначает одновалентную анионную группу, когда n обозначает 2, или Х обозначает двухвалентную анионную группу, когда n обозначает 1; n обозначает 1 или 2.

В формуле VI L и М имеют значения, указанные выше для формулы III; Q имеет значения, указанные выше для формулы III, предпочтительные значения Q выбирают из ряда, включающего -О-, -NR-, -CR2- и -S-; Y обозначает либо С, либо S; значения Z выбирают из ряда, включающего -OR, -NR2, -CR3, -SR, -SiR3, -PR2, -H, замещенные и незамещенные арильные группы, при условии, что когда Q обозначает -NR-, значения Z выбирают из ряда, включающего -OR, -NR2, -SR, -SiR3, -PR2 и -H; значения R выбирают из ряда, включающего атомы углерода, кремния, азота, кислорода и/или фосфора, причем предпочтительным значением R является углеводородная группа, содержащая от 1 до 20 углеродных атомов, наиболее предпочтительно алкильная, циклоалкильная или арильная группа; n обозначает целое число от 1 до 4, предпочтительно 1 или 2; Х обозначает одновалентную анионную группу, когда n обозначает 2, или Х обозначает двухвалентную анионную группу, когда n обозначает 1; предпочтительным значением Х является карбаматный, карбоксилатный или другой гетероаллильный остаток, отображаемый сочетанием Q, Y и Z.

В еще одном варианте металлоценовыми каталитическими соединениями с объемистым лигандом являются те, которые представлены в публикациях РСТ WO 99/01481 и WO 98/42664, которые в полном объеме включены в настоящее описание в качестве ссылок.

Эффективные металлоценовые каталитические системы с объемистым лигандом с элементом группы 6 представлены в патенте US №5942462, который включен в настоящее описание в качестве ссылки.

Тем не менее другие эффективные катализаторы включают те полициклические металлоценовые катализаторы, которые представлены в заявке WO 99/20665 и патенте US №6010794, и мета-арацильные структуры с переходным металлом, представленные в заявке ЕР-А2 0969101, которые включены в настоящее описание в качестве ссылок. Другие металлоценовые катализаторы включают те, что представлены в заявке ЕР-А1 0950667, двойные сшитые металлоценовые катализаторы (ЕР-А1 0970074), связанные металлоцены (ЕР-А2 970963) и сульфонильные катализаторы, представленные в патенте US №6008394, причем все эти литературные источники включены в настоящее описание в качестве ссылок.

В одном варианте в список описанных выше металлоценовых катализаторов с объемистым лигандом предусматривается включение их структурных, оптических или энантиомерных изомеров (мезо- и рацемические изомеры см., например в патенте US №5852143, включенном в настоящее описание в качестве ссылки) и их смесей.

Кроме того, у любого из описанных выше металлоценовых каталитических соединений с объемистыми лигандами предусмотрена возможность присутствия по меньшей мере одной фторидной или фторсодержащей уходящей группы, как это представлено в заявке US серийный номер 09/191916, поданной 13 ноября 1998г.

Иллюстративные, но неограничивающие примеры металлоценовых каталитических соединений с объемистыми лигандами включают:

бис(циклопентадиенил)титандиметил,

бис(циклопентадиенил)титандифенил,

бис(циклопентадиенил)цирконийдиметил,

бис(циклопентадиенил)цирконийдифенил,

бис(циклопентадиенил)гафнийдиметил или -дифенил,

бис(циклопентадиенил)титандинеопентил,

бис(циклопентадиенил)цирконийдинеопентил,

бис(циклопентадиенил)титандибензил,

бис(циклопентадиенил)цирконийдибензил,

бис(циклопентадиенил)ванадийдиметил,

бис(циклопентадиенил)титанметилхлорид,

бис(циклопентадиенил)титанэтилхлорид,

бис(циклопентадиенил)титанфенилхлорид,

бис(циклопентадиенил)цирконийметилхлорид,

бис(циклопентадиенил)цирконийэтилхлорид,

бис(циклопентадиенил)цирконийфенилхлорид,

бис(циклопентадиенил)титанметилбромид,

циклопентадиенилтитантриметил,

циклопентадиенилцирконийтрифенил,

циклопентадиенилцирконийтринеопентил,

циклопентадиенилцирконийтриметил,

циклопентадиенилгафнийтрифенил,

циклопентадиенилгафнийтринеопентил,

циклопентадиенилгафнийтриметил,

пентаметилциклопентадиенилтитантрихлорид,

пентаэтилциклопентадиенилтитантрихлорид,

бис(инденил)титандифенил или -дихлорид,

бис(метилциклопентадиенил)титандифенил или -дигалогенид,

бис(1,2-диметилциклопентадиенил)титандифенил или -дихлорид,

бис(1,2-диэтилциклопентадиенил)титандифенил или -дихлорид,

бис(пентаметилциклопентадиенил)титандифенил или -дихлорид;

диметилсилилдициклопентадиенилтитандифенил или -дихлорид,

метилфосфиндициклопентадиенилтитандифенил или -дихлорид,

метилендициклопентадиенилтитандифенил или -дихлорид,

изопропил(циклопентадиенил)(флуоренил)цирконийдихлорид,

изопропил(циклопентадиенил)(октагидрофлуоренил)цирконийдихлорид,

диизопропилметилен(циклопентадиенил)(флуоренил)цирконийдихлорид,

диизобутилметилен(циклопентадиенил)(флуоренил)цирконийдихлорид,

дитретбутилметилен(циклопентадиенил)(флуоренил)цирконийдихлорид,

циклогексилиден(циклопентадиенил)(флуоренил)цирконийдихлорид,

диизопропилметилен(2,5-

диметилциклопентадиенил)(флуоренил)цирконийдихлорид,

изопропил(циклопентадиенил)(флуоренил)гафнийдихлорид,

дифенилметилен(циклопентадиенил)(флуоренил)гафнийдихлорид,

диизопропилметилен (циклопентадиенил)(флуоренил)гафнийдихлорид,

диизобутилметилен(циклопентадиенил)(флуоренил)гафнийдихлорид,

дитретбутилметилен(циклопентадиенил)(флуоренил)гафнийдихлорид,

циклогексилиден(циклопентадиенил)(флуоренил)гафнийдихлорид,

диизопропилметилен(2,5-

диметилциклопентадиенил)(флуоренил)гафнийдихлорид,

изопропил(циклопентадиенил)(флуоренил)титандихлорид,

дифенилметилен(циклопентадиенил)(флуоренил)титандихлорид,

диизопропилметилен(циклопентадиенил)(флуоренил)титандихлорид,

диизобутилметилен(циклопентадиенил)(флуоренил)титандихлорид,

дитретбутилметилен(циклопентадиенил)(флуоренил)титандихлорид,

циклогексилиден(циклопентадиенил)(флуоренил)титандихлорид,

диизопропилметилен(2,5-

диметилциклопентадиенилфлуоренил)титандихлорид,

рацемический этиленбис(1-инденил)цирконий(IV)дихлорид, рацемический этиленбис(4,5,6,7-тетрагидро-1-инденил)цирконий(IV)дихлорид, рацемический диметилсилилбис(1-инденил)цирконий(IV)дихлорид, рацемический диметилсилилбис(4,5,6,7-тетрагидро-1-инденил)цирконий(IV)дихлорид, рацемический 1,1,2,2-тетраметилсиланиленбис(1 -инденил)цирконий(IV)дихлорид, рацемический 1,1,2,2-тетраметилсиланиленбис(4,5,6,7-тетрагидро-1-инденил)цирконий(IV)дихлорид, этилиден(1-инденилтетраметилциклопентадиенил)цирконий(IV)дихлорид, рацемический диметилсилилбис(2-метил-4-трет-бутил-1-циклопентадиенил)цирконий(IV)дихлорид, рацемический этиленбис(1-инденил)гафний(IV)дихлорид, рацемический этиленбис(4,5,6, 7-тетрагидро-1-инденил)гафний(IV)дихлорид, рацемический диметилсилилбис(1-инденил)гафний(IV)дихлорид, рацемический диметилсилилбис(4,5,6,7-тетрагидро-1-инденил)гафний(IV)дихлорид, рацемический 1,1,2, 2-тетраметилсиланиленбис(1-инденил)гафний(IV)дихлорид, рацемический 1,1,2,2-тетраметилсиланиленбис(4,5,6,7-тетрагидро-1-инденил)гафний(IV)дихлорид, этилиден(1-инденил-2,3,4, 5-тетраметил-1-циклопентадиенил)гафний(IV)дихлорид, рацемический этиленбис(1-инденил)титан(IV)дихлорид, рацемический этиленбис(4,5,6,7-тетрагидро-1-инденил)титан(IV)дихлорид, рацемический диметилсилилбис(1-инденил)титан(IV)дихлорид, рацемический диметилсилилбис(4,5,6,7-тетрагидро-1-инденил)титан(IV)дихлорид, рацемический 1,1,2,2-тетраметилсиланиленбис(1-инденил)титан(IV)дихлорид, рацемический 1,1,2,2-тетраметилсиланиленбис(4,5,6,7-тетрагидро-1-инденил)титан(IV)дихлорид и этилиден(1-инденил-2,3,4,5-тетраметил-1-циклопентадиенил)титан(IV)дихлорид.

Предпочтительными металлоценовыми каталитическими соединениями с объемистым лигандом являются дифенилметилен(циклопентадиенил)(флуоренил)цирконийдихлорид, рацемический диметилсилилбис(2-метил-1-инденил)цирконий(IV)дихлорид, рацемический диметилсилилбис(2-метил-4-(1-нафтил)-1-инденил)цирконий(IV)дихлорид и рацемический диметилсилилбис(2-метил-4-фенил-1-инденил)цирконий(IV)дихлорид. Другие предпочтительные металлоценовые каталитические соединения с объемистым лигандом включают инденилцирконийтрис(диэтилкарбамат), инденилцирконийтрис(пивалат), инденилцирконийтрис(п-толуат), инденилцирконийтрис(бензоат), (1-метилинденил)цирконийтрис(пивалат), (2-метилинденил)цирконийтрис(диэтилкарбамат), (метилциклопентадиенил)цирконийтрис(пивалат), циклопентадиенилтрис(пивалат) и (пентаметилциклопентадиенил)цирконийтрис(бензоат).

В. Феноксидное каталитическое соединение

Каталитическая композиция по изобретению может включать одно или несколько феноксидных каталитических соединений, представленных следующими формулами:

в которых R1 обозначает водородный атом или С4-С100группу, предпочтительно третичную алкильную группу, предпочтительнее алкильную С4-С20 группу, предпочтительно третичную алкильную C4-C20группу, предпочтительнее нейтральную С4-С100группу, и может быть связанным или может быть также не связанным с М, и по меньшей мере один из радикалов с R2 по R5 обозначает группу, содержащую гетероатом, а каждый из остальных с R2 по R5 независимо обозначает водородный атом или C1-С100группу, предпочтительно алкильную С4-С20группу (предпочтительнее бутил, изобутил, пентил, гексил, гептил, изогексил, октил, изооктил, децил, нонил или додецил), и любой из радикалов с R2 по R5 также может быть связанным или может быть не связанным с М, О обозначает атом кислорода, М обозначает атом переходного металла из элементов с группы 3 по группу 10 или атом лантанидного металла, предпочтительно металла группы 4, предпочтительнее Ti, Zr или Hf, n обозначает состояние валентности металла М, предпочтительно 2, 3, 4 или 5, Q обозначает алкил, атом галогена, бензильную, амидную, карбоксилатную, карбаматную, тиолатную, гидридную или алкоксидную группу или связь с группой R, включающей гетероатом, которой может быть любая из групп с R1 по R5. Гетероатомсодержащая группа может представлять собой любой гетероатом или гетероатом, связанный с атомом углерода, кремния или другим гетероатомом. Предпочтительные гетероатомы включают атомы бора, алюминия, кремния, азота, фосфора, мышьяка, олова, свинца, сурьмы, кислорода, селена, теллура. Особенно предпочтительные гетероатомы включают атомы азота, кислорода, фосфора и серы. Еще более предпочтительные гетероатомы включают атомы кислорода и азота. Сам гетероатом может быть непосредственно связан с феноксидным кольцом или он может быть связанным с другим атомом или атомами, которые связаны с феноксидным кольцом. Гетероатомсодержащая группа может включать один или несколько аналогичных или разных гетероатомов. Предпочтительные гетероатомсодержащие группы включают остатки иминов, аминов, оксидов, фосфинов, простых эфиров, кетенов, оксоазолинов, гетероциклов, оксазолинов, тиоэфиров и т.п. Особенно предпочтительные гетероатомсодержащие группы включают иминовые группы. Любые две смежные группы R могут образовывать кольцевую структуру, предпочтительно 5- или 6-членное кольцо. Подобным же образом эти группы R могут образовывать полициклические структуры. В одном варианте любые две или большее число групп R не образуют 5-членного кольца.

В предпочтительном варианте Q обозначает связь с любой из групп с R2 по R5, а группа R, с которой имеется связь Q, представляет собой гетероатомсодержащую группу.

Настоящее изобретение можно также осуществлять с использованием катализаторов, представленных в заявке ЕР-А1 0874005, которая включена в настоящее описание в качестве ссылки.

В предпочтительном варианте в качестве феноксидного каталитического соединения используют одно или несколько следующих продуктов:

бис(N-метил-3,5-дитрет-бутилсалицилимино)цирконий(IV)дибензил;

бис(N-этил-3,5-дитрет-бутилсалицилимино)цирконий(IV)дибензил;

бис(N-изопропил-3,5-дитрет-бутилсалицилимино)цирконий(IV)дибензил;

бис(N-трет-бутил-3, 5-дитрет-бутилсалицилимино)цирконий(IV)дибензил;

бис(N-бензил-3,5-дитрет-бутилсалицилимино)цирконий(IV)дибензил;

бис(N-гексил-3, 5-дитрет-бутилсалицилимино)пирконий(IV)дибензил;

бис(N-фенил-3,5-дитрет-бутилсалицилимино)цирконий(IV)дибензил;

бис(N-метил-3, 5-дитрет-бутилсалицилимино)цирконий(IV)дибензил;

бис(N-бензил-3,5-дитрет-бутилсалицилимино)цирконий(IV)дихлорид;

бис(N-бензил-3, 5-дитрет-бутилсалицилимино)цирконий(IV)дипивалат;

бис(N-бензил-3,5-дитрет-бутилсалицилимино)титан(IV)дипивалат;

бис(N-бензил-3,5-дитрет-

бутилсалицилимино)цирконий(IV)ди(бис(диметиламид));

бис(N-изопропил-3,5-дитрет-амилсалицилимино)цирконий(IV)дибензил;

бис(N-изопропил-3, 5-дитрет-октилсалицилимино)цирконий(IV)дибензил;

бис(N-изопропил-3,5-ди(1',1'-диметилбензил)салицилимино)цирконий(IV)дибензил;

бис(N-изопропил-3,5-ди(1', 1'-диметилбензил)салицилимино)титан(IV)дибензил;

бис(N-изопропил-3,5-ди(1',1'-диметилбензил)салицилимино)гафний(IV)дибензил;

бис(N-изобутил-3,5-ди(1', 1'-диметилбензил)салицилимино)цирконий(IV)дибензил;

бис(N-изобутил-3,5-ди(1',1'-диметилбензил)салицилимино)цирконий(IV)дихлорид;

бис(N-гексил-3,5-ди(1', 1'-диметилбензил)салицилимино)цирконий(IV)дибензил;

бис(N-фенил-3,5-ди(1',1'-диметилбензил)салицилимино)цирконий(IV)дибензил;

бис(N-изопропил-3, 5-ди(1'-метилциклогексил)салицилимино)цирконий(IV)дибензил;

бис(N-бензил-3-трет-бутилсалицилимино)цирконий(IV)дибензил;

бис(N-бензил-3-трифенилметилсалицилимино)цирконий(IV)дибензил;

бис(N-изопропил-3,5-дитриметилсилилсалицилимино)цирконий(IV)дибензил;

бис(N-изопропил-3-(фенил)салицилимино)цирконий(IV)дибензил;

бис(N-бензил-3-(2',6'-диизопропилфенил)салицилимино)цирконий(IV)дибензил;

бис(N-бензил-3-(2', 6'-дифенилфенил)салицилимино)цирконий(IV)дибензил;

бис(N-бензил-3-трет-бутил-5-метоксисалицилимино)цирконий(IV)дибензил;

бис(2-(2Н-бензотриазол-2-ил)-4, 6-дитрет-амилфеноксид)цирконий(IV)дибензил;

бис(2-(2Н-бензотриазол-2-ил)-4,6-дитрет-амилфеноксид)цирконий(IV)дихлорид;

бис(2-(2Н-бензотриазол-2-ил)-4, 6-дитрет-амилфеноксид)цирконий(IV)ди(бис(диметиламид));

бис(2-(2Н-бензотриазол-2-ил)-4,6-ди(1',1'-диметилбензил)феноксид)цирконий(IV)дибензил;

бис(2-(2Н-бензотриазол-2-ил)-4,6-дитрет-амилфеноксид)титан(IV)дибензил;

бис(2-(2Н-бензотриазол-2-ил)-4,6-ди(1',1'-диметилбензил)феноксид)титан(IV)дибензил;

бис(2-(2Н-бензотриазол-2-ил)-4,6-ди(1',1'-диметилбензил)феноксид)титан(IV)дихлорид;

бис(2-(2Н-бензотриазол-2-ил)-4,6-ди(1',1'-диметилбензил)феноксид)гафний(IV)дибензил;

(N-фенил-3,5-ди(1',1'-диметилбензил)салицилимино)цирконий(IV)трибензил;

(N-(2',6'-диизопропилфенил)-3,5-ди(1',1'-диметилбензил)салицилимино)цирконий(IV)трибензил;

(N-(2',6'-диизопропилфенил)-3,5-ди(1',1'-диметилбензил)салицилимино)титан(IV)трибензил и

(N-(2',6'-диизопропилфенил)-3,5-ди(1', 1'-диметилбензил)салицилимино)цирконий(IV)трихлорид.

Г. Дополнительные каталитические соединения

Каталитические композиции по изобретению могут включать один или несколько комплексов, которые известны как катализаторы с переходным металлом на основе бидентатных лигандов, содержащих пиридиновые или хинолиновые остатки, такие как те, что представлены в заявке США серийный номер 09/103620, поданной 23 июня 1998г., которая включена в настоящее описание в качестве ссылки.

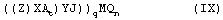

В одном варианте эти каталитические соединения представлены формулой:

где М обозначает атом металла, выбранный из групп с 3 по 13 или рядов лантаноидов и актиноидов Периодической таблицы элементов; Q связан с М и каждый Q обозначает одновалентный, двухвалентный или трехвалентный анион;

Х и Y связаны с М; один или несколько из Х и Y обозначают гетероатомы, предпочтительно как X, так и Y обозначают гетероатомы; Y содержится в гетероцикле J, где J включает от 2 до 50 неводородных атомов, предпочтительно от 2 до 30 углеродных атомов; группа Z связана с X, где Z включает от 1 до 50 неводородных атомов, предпочтительно от 1 до 50 углеродных атомов, предпочтительная группа Z представляет собой циклическую группу, содержащую от 3 до 50 атомов, предпочтительно от 3 до 30 углеродных атомов; t обозначает 0 или 1; когда t обозначает 1, А обозначает мостиковую группу, соединенную с по меньшей мере одной из групп X, Y или J, предпочтительно с Х и J; q обозначает 1 или 2; n обозначает целое число от 1 до 4 в зависимости от состояния окисления М. В одном варианте, когда Х обозначает атом кислорода или серы, тогда группа Z является необязательной. В другом варианте, когда Х обозначает атом азота или фосфора, тогда группа Z присутствует. В одном предпочтительном варианте Z представляет собой арильную группу, более предпочтительно замещенную арильную группу.

В одном варианте, охватываемом объемом настоящего изобретения, каталитические соединения включают комплексы Ni2+ и Pd2+, представленные в статьях Johnson и др., "New Pd(II)- and Ni(II)- Based Catalysts for Polymerization of Ethylene and α-Olifins", J.Am.Chem.Soc. 1995, 117, 6414-6415 и Johnson и др., "Copolymerization of Ethylene and Propylene with Functionalized Vinyl Monomers by Palladium(II) Catalysts", J.Am.Chem.Soc. 1996, 118, 267-268, и в заявках WO 96/23010, опубликованной 1 августа 1996 г., и WO 99/02472 и патентах US №№5852145, 5866663 и 5880241, причем они все включены в настоящее описание в качестве ссылок. Эти комплексы могут быть либо продуктами присоединения диалкилового эфира, либо алкилированными реакционными продуктами описанных дигалогенидных комплексов, которые могут быть активированы до катионоактивного состояния с помощью активаторов по настоящему изобретению, описанных ниже.

Другие каталитические соединения включают никелевые комплексы, представленные в заявке WO 99/50313, которая включена в настоящее описание в качестве ссылки.

Они также включают те каталитические соединения с лигандами на дииминовой основе, содержащие металлы групп с 8 по 10, которые представлены в публикациях РСТ WO 96/23010 и WO 97/48735 и в работе Gibson и др., Chem.Comm., cc.849-850 (1998), причем они все включены в настоящее описание в качестве ссылок.

Другими эффективными каталитическими соединениями являются имидо комплексы металлов групп 5 и 6, представленные в ЕР-А2 0816384 и в патенте US №5851945, которые включены в настоящее описание в качестве ссылок. Кроме того, металлоценовые катализаторы включают связанные мостиками бисариламидные соединения металлов группы 4, представленные в работе D.H.McConville и др. в Organometallics 1195, 14, 5478-5480, которая включена в настоящее описание в качестве ссылки. В дополнение к ним связанные мостиками бисамидные каталитические соединения представлены в заявке WO 96/27439, которая включена в настоящее описание в качестве ссылки. Тем не менее другие эффективные катализаторы представлены как бис(гидроксиароматические азотные лиганды) в патенте US №5852146, который включен в настоящее описание в качестве ссылки. Еще одни эффективные катализаторы, содержащие по одному или несколько атомов элементов группы 15, включают те, что представлены в заявке WO 98/46651, которая включена в настоящее описание в качестве ссылки.

Д. Катализаторы обычного типа с переходными металлами

В другом варианте при осуществлении настоящего изобретения можно использовать катализаторы обычного типа с переходными металлами.

Катализаторы обычного типа с переходными металлами представляют собой такие традиционные катализаторы Циглера-Натта, ванадиевые и катализаторы типа катализаторов фирмы "Филлипс", которые хорошо известны в данной области техники, например такие как катализаторы Циглера-Натта, описанные в работе Ziegler-Natta Catalysts and Polymerisations, John Boor, Academic Press, Нью-Йорк, 1979 г. Примеры катализаторов обычного типа с переходными металлами обсуждаются также в патентах US №№4115639, 4077904, 4482687,4564605,4721763, 4879359 и 4960741, которые все в полном объеме включены в настоящее описание в качестве ссылок. Каталитические соединения обычного типа с переходными металлами, которые могут быть использованы при выполнении настоящего изобретения, включают соединения переходных металлов групп с 3 по 17, предпочтительно с 4 по 12, более предпочтительно с 4 по 6, Периодической таблицы элементов.

Предпочтительные катализаторы обычного типа с переходными металлами могут быть представлены формулой MRx, где М обозначает атом металла из групп с 3 по 17, предпочтительно из групп с 4 по 6, более предпочтительно группы 4, а наиболее предпочтительно титана; R обозначает атом галогена или гидрокарбилоксигруппу; а х обозначает состояние окисления металла М. Неограничивающие примеры значений R включают алкокси, фенокси, бромид, хлорид и фторид. Неограничивающие примеры катализаторов обычного типа с переходными металлами, у которых М обозначает атом титана, включают TiCl4, TiBr4, Ti(ОС2Н5)3Cl, Ti(OC2 H5)Cl3, Ti(ОС4Н9)3Cl, Ti(ОС3Н7)2Cl2, Ti(OC2H5)2Br2, TiCl3·1/3AlCl3 и Ti(ОС12Н25)Cl3.

Каталитические соединения переходных металлов обычного типа на основе магний/титановых электронодонорных комплексов, которые могут быть использованы по изобретению, представлены, например, в патентах US №№4302565 и 4302566, которые в полном объеме включены в настоящее описание в качестве ссылок. Особенно предпочтительно производное MgTiCl6(этилацетат)4.

В заявке Великобритании 2105355 и патенте US №5317036, включенных в настоящее описание в качестве ссылок, представлены различные ванадиевые каталитические соединения обычного типа. Неограничивающие примеры ванадиевых каталитических соединений обычного типа включают ванадилтригалогенид, -алкоксигалогениды и -алкоксиды, такие, как VOCl3, VOCl2(OBu), где Bu означает бутил, и VO(ОС2 Н5)3; ванадийтетрагалогенид и ванадийалкоксигалогениды, такие как VCl4 и VCl3(OBu); ванадий- и ванадилацетилацетонаты и хлорацетилацетонаты, такие как V(АсАс)3 и VOCl2(AcAc), где (АсАс) обозначает ацетилацетонат. Предпочтительными ванадиевыми каталитическими соединениями обычного типа являются VOCl3, VCl4 и VOCl2-OR, где R обозначает углеводородный радикал, предпочтительно алифатический или ароматический углеводородный C1-С10радикал, такой как этил, фенил, изопропил, бутил, пропил, н-бутил, изобутил, третичный бутил, гексил, циклогексил, нафтил и т.д., и ванадийацетилацетонаты.

Каталитические соединения хрома обычного типа, часто называемые соединениями типа катализаторов фирмы "Филлипс", приемлемые для использования при выполнении настоящего изобретения, включают CrO3, хромоцен, силилхромат, хромилхлорид (CrO2 Cl2), хром-2-этилгексаноат, хромацетилацетонат [Cr(АсАс)3] и т.п.Неограничивающие примеры представлены в патентах US №№3709853, 3709954, 3231550, 3242099 и 4077904, которые в полном объеме включены в настоящее описание в качестве ссылок.

Тем не менее, еще одни каталитические соединения переходных металлов обычного типа и каталитические системы, приемлемые для использования при выполнении настоящего изобретения, представлены в патентах US №№4124532, 4302565, 4302566,4376062, 4379758, 5066737, 5763723, 5849655, 5852144, 5854164 и 5869585 и опубликованных заявках ЕР-А2 0416815 и ЕР-А1 0420436, которые все включены в настоящее описание в качестве ссылок.

Прочие катализаторы могут включать катионоактивные катализаторы, такие как AlCl3, и другие, кобальтовые, железные, никелевые и палладиевые катализаторы, хорошо известные в данной области техники (см., например, патенты US №№3487112, 4472559, 4182814 и 4689437, которые все включены в настоящее описание в качестве ссылок).

В каталитической композиции по изобретению предусмотрена также возможность объединения с этими каталитическими соединениями других катализаторов (см., например, патенты US №№4937299, 4935474, 5281679, 5359015, 5470811 и 5719241. которые все в полном объеме включены в настоящее описание в качестве ссылок).

Более того, предусмотрена также возможность использования одного или несколько каталитических соединений, описанных выше, или каталитических систем в сочетании с одним или несколькими каталитическими соединениями обычного типа или каталитическими системами. Неограничивающие примеры смешанных катализаторов и каталитических систем представлены в патентах US №№4159965, 4325837, 4701432, 5124418, 5077255, 5183867, 5391660, 5395810, 5691264, 5723399 и 5767031 и в публикации РСТ WO 96/23010 от 1 августа 1996 г., причем все они в полном объеме включены в настоящее описание в качестве ссылок.

III. Активаторы и способы активации каталитических соединений

Полимеризационные каталитические соединения, описанные выше, как правило, активируют различными путями с получением соединений, обладающих свободным координационным участком, который обычно вступает в координационную связь, внедряет и полимеризует олефин (олефины). Принимая во внимание цели описания данной заявки и прилагаемую формулу изобретения, понятие "активатор" определяют как относящееся к любому соединению, которое способно активировать любое одно из каталитических соединений, описанных выше, превращением нейтрального каталитического соединения в каталитическое соединение с каталитически активным катионом. К неограничивающим примерам активаторов можно отнести алюмоксаны, алюминийалкилы, ионизирующие активаторы, которые могут быть нейтральными или ионогенными, и сокатализаторы обычного типа.

А. Алюмоксановые и алюминийалкильные активаторы

В одном варианте в каталитической композиции по изобретению в качестве активатора используют алюмоксановые активаторы. Алюмоксаны в общем представляют собой олигомерные соединения, содержащие фрагменты -Al(R)-O-, где R обозначает алкильную группу. Примеры алюмоксанов включают метилалюмоксан (МАО), модифицированный метилалюмоксан (ММАО), этилалюмоксан и изобутилалюмоксан. Алюмоксаны могут быть получены гидролизом соответствующего алюминийтриалкильного соединения. ММАО может быть получен гидролизом триметилалюминия и более высшего триалкилалюминия, такого как триизобутилалюминий. ММАО обычно более растворимы в алифатических растворителях и более стабильны во время хранения. Существует множество способов получения алюмоксана и модифицированных алюмоксанов, неограничивающие примеры которых представлены в патентах US №№4665208, 4952540, 5091352, 5206199, 5204419, 4874734, 4924018,4908463,4968827, 5308815, 5329032, 5248801, 5235081, 5157137, 5103031, 5391793,5391529, 5693838, 5731253, 5731451, 5744656, 5847177, 5854166, 5856256 и 5939346 и в европейских публикациях ЕР-А 0561476, ЕР-В1 0279586, ЕР-А 0594218 и ЕР-В1 0586665, а также в публикациях РСТ WO 94/10180 и WO 99/15534, которые все в полном объеме включены в настоящее описание в качестве ссылок. Другой алюмоксан представляет собой модифицированный метилалюмоксановый (ММАО) сокатализатор типа 3А (технически доступен на фирме Akzo Chemicals, Inc. под торговым наименованием Modified Methylalumoxane type 3А, защищен патентом US №5041584).

Алюминийалкильные или алюминийорганические соединения, которые могут быть использованы в качестве активаторов, включают триметилалюминий, триэтилалюминий, триизобутилалюминий, три-н-гексилалюминий, три-н-октилалюминий и т.п.

Б. Ионизирующие активаторы

Объемом настоящего изобретения охватывается применение ионизирующего или стехиометрического активатора (нейтрального или ионогенного), такого как три(н-бутил)аммонийтетракис(пентафторфенил)бор, трисперфторфенилборный металлоидный предшественник или трисперфторнафтилборный металлоидный предшественник, полигалоидированные гетероборановые анионы (WO 98/43983), борная кислота (US №5942459) и их сочетание. Объемом настоящего изобретения охватывается также применение нейтральных или ионогенных активаторов самостоятельно или в сочетании с алюмоксановыми или модифицированными алюмоксановыми активаторами.

Примеры нейтральных стехиометрических активаторов включают тризамещенный бор, теллур, алюминий, галлий, индий и их смеси. Каждую из трех замещающих групп независимо выбирают из алкилов, алкенилов, атомов галогена, замещенных алкилов, арилов, арилгалогенидов, алкокси и галогенидов. В предпочтительном варианте эти три группы независимо выбирают из атомов галогена, моно- или полициклических (включая галозамещенные) арилов, алкилов, алкенилов и их смесей, причем предпочтительны алкенильные группы, каждая из которых содержит от 1 до 20 углеродных атомов, алкильные группы, каждая из которых содержит от 1 до 20 углеродных атомов, алкоксигруппы, каждая из которых содержит от 1 до 20 углеродных атомов, и арильные группы, каждая из которых содержит от 3 до 20 углеродных атомов (включая замещенные арилы). В более предпочтительном варианте эти три группы представляют собой алкилы, каждый из которых содержит от 1 до 4 углеродных атомов, фенилы, нафтилы или их смеси. В еще более предпочтительном варианте эти три группы представляют собой галоидированные, предпочтительно фторированные, арильные группы. Наиболее предпочтительным нейтральным стехиометрическим активатором является трисперфторфенилбор или трисперфторнафтилбор.

Ионизирующие стехиометрические активаторные соединения могут включать активный протон или какой-либо другой катион, ассоциированный, но не координированный или только слабо координированный с оставшимся ионом ионизирующего соединения. Такие соединения и т.п.представлены в европейских публикациях ЕР-А 0570982, ЕР-А 0520732, ЕР-А 0495375, ЕР-А 0500944, ЕР-А 0277003 и ЕР-А 0277004, в патентах US №№5153157, 5198401, 5066741, 5206197, 5241025, 5384299 и 5502124 и заявке US серийный номер № 08/285380, поданной 3 августа 1994 г, которые все в полном объеме включены в настоящее описание в качестве ссылок.

В предпочтительном варианте стехиометрические активаторы включают катионовый и анионовый компоненты и могут быть представлены следующей формулой:

в которой L обозначает остаток нейтрального основания Льюиса;

Н обозначает водородный атом;

(L-H)+ представляет собой кислоту Бренстеда,

Аd- обозначает некоординационный анион, обладающий зарядом d-,

d обозначает целое число от 1 до 3.

Катионовые компоненты, (L-H)d+, могут включать кислоты Бренстеда, такие как протоны или протонированные основания Льюиса, или способные восстанавливаться кислоты Льюиса, приемлемые для протонирования или отщепления остатка, такого как алкил или арил, у металлоцена с объемистым лигандом или содержащего элемент группы 15 предшественника катализатора с переходным металлом, в результате чего образуются катионоактивные материалы с переходным металлом.

Активирующим катионом (L-H)d+ может быть кислота Бренстеда, способная отдавать протон каталитическому предшественнику с переходным металлом с образованием катиона с переходным металлом, включая аммоний, оксоний, фосфоний, силилий и их смеси, предпочтительно аммоний метиламина, анилина, диметиламина, диэтиламина, N-метиланилина, дифениламина, триметиламина, триэтиламина, N,N-диметиланилина, метилдифениламина, пиридина, п-бром-N,N-диметиланилина, п-нитро-N,N-диметиланилина, фосфоний из триэтилфосфина, трифенилфосфина и дифенилфосфина, оксоний из простых эфиров, таких как диметиловый эфир, диэтиловый эфир, тетрагидрофуран и диоксан, сульфоний из тиоэфиров, таких как диэтилтиоэфиры, тетрагидротиофен и их смеси. Активирующим катионом (L-H)d+ может также быть отщепляющийся остаток, такой как атом серебра, карбоний, тропилий, карбений, ферроцений и смеси, предпочтительно карбоний и ферроцений. Наиболее предпочтительным (L-H)d+ является трифенилкарбоний.

Анионовые компоненты Аd- включают те, которые отвечают формуле [Мk+Qn ]d-, где k обозначает целое число от 1 до 3, n обозначает целое число от 2 до 6, n-k=d, М обозначает атом элемента, выбранного из группы 13 Периодической таблицы элементов, предпочтительно бора или алюминия, a Q независимо обозначает гидридный, связанный или не связанный мостиком диалкиламидный, галогенидный, алкоксидный, арилоксидный, гидрокарбильный, замещенный гидрокарбильный, галокарбильный, замещенный галокарбильный или галозамещенный гидрокарбильный радикал, причем этот радикал Q содержит до 20 углеродных атомов при условии, что не более чем в 1 случае Q обозначает галогенидный радикал. В предпочтительном варианте каждый Q обозначает фторированную гидрокарбильную группу, содержащую от 1 до 20 углеродных атомов, в более предпочтительном варианте каждый Q обозначает фторированную арильную группу, а в наиболее предпочтительном варианте каждый Q обозначает пентафлуориларильную группу. Примеры приемлемого компонента А также включают диборные соединения, как это обсуждается в патенте US №5447895, который в полном объеме включен в настоящее описание в качестве ссылки.

Иллюстративными, но неограничивающими примерами соединений бора, которые можно использовать в качестве активирующего сокатализатора при приготовлении усовершенствованных катализаторов по настоящему изобретению, являются тризамещенные аммониевые соли, такие как:

триметиламмонийтетрафенилборат,

триэтиламмонийтетрафенилборат,

трипропиламмонийтетрафенилборат,

три(н-бутил)аммонийтетрафенилборат,

три(трет-бутил)аммонийтетрафенилборат,

N,N-диметиланилинийтетрафенилборат,

N,N-диэтиланилинийтетрафенилборат,

N,N-диметил(2,4, 6-триметиланилиний)тетрафенилборат,

триметиламмонийтетракис(пентафторфенил)борат,

триэтиламмонийтетракис(пентафторфенил)борат,

трипропиламмонийтетракис(пентафторфенил)борат,

три(н-бутил)аммонийтетракис(пентафторфенил)борат,

три(втор-бутил)аммонийтетракис(пентафторфенил)борат,

N, N-диметиланилинийтетракис(пентафторфенил)борат,

N,N-диэтиланилинийтетракис(пентафторфенил)борат,

N,N-диметил(2,4,6-триметиланилиний)тетракис(пентафторфенил)борат,

триметиламмонийтетракис(2,3,4, 6-тетрафторфенилборат,

триэтиламмонийтетракис(2,3,4,6-тетрафторфенил)борат,

трипропиламмонийтетракис(2,3,4, 6-тетрафторфенил)борат,

три(н-бутил)аммонийтетракис(2,3,4,6-тетрафторфенил)борат,

диметил(трет-бутил)аммонийтетракис(2,3,4,6-тетрафторфенил)борат,

N, N-диметиланилинийтетракис(2,3,4, 6-тетрафторфенил)борат,

N,N-диэтиланилинийтетракис(2,3,4,6-тетрафторфенил)борат и

N,N-диметил(2,4,6-триметиланилиний)тетракис(2,3,4, 6-тетрафторфенил)борат; диалкиламмониевые соли, такие как ди(изопропил)аммонийтетракис(пентафторфенил) борат и дициклогексиламмонийтетракис(пентафторфенил)борат; и тризамещенные фосфониевые соли, такие как трифенилфосфонийтетракис(пентафторфенил)борат, три(о-толил)фосфонийтетракис(пентафторфенил)борат и три(2,6-диметилфенил)фосфонийтетракис(пентафторфенил)борат.

Наиболее предпочтительным ионогенным стехиометрическим активатором (L-H)d+(Ad-) является N,N-диметиланилинийтетра(перфторфенил)борат или трифенилкарбенийтетра(перфторфенил)борат.

По одному из вариантов предусмотрен также метод активации с использованием ионизирующих ионогенных соединений, не содержащих активного протона, но способных к образованию металлоценового каталитического катиона с объемистым лигандом и некоординационного аниона для него, как это представлено в заявках ЕР-А 0426637 и ЕР-А 0573403 и в патенте US №5387568, которые все включены в настоящее описание в качестве ссылок.

В. Сокатализаторы обычного типа

Обычные каталитические соединения с переходными металлами, за исключением некоторых хромовых каталитических соединений обычного типа, как правило, активируют одним или несколькими обычными сокатализаторами, которые могут быть представлены формулой М3 М4vХ2cR3b-c, в которой М3 обозначает атом металла групп с 1 по 3, 12 и 13 Периодической таблицы элементов; М4 обозначает атом металла группы 1 Периодической таблицы элементов; v обозначает число от 0 до 1; каждый X2 обозначает атом любого галогена; с обозначает число от 0 до 3; каждый из R3 обозначает одновалентный углеводородный радикал или водородный атом; b обозначает число от 1 до 4, причем разница b минус с равна по меньшей мере 1. Другие металлорганические сокаталитические соединения обычного типа для вышеупомянутых катализаторов обычного типа с переходными металлами отвечают формуле М3R3k, где М3 обозначает атом металла группы IA, IIA, IIB или IIIA, такого как литий, натрий, бериллий, барий, бор, алюминий, цинк, кадмий и галлий; k в зависимости от валентности М3, которая, в свою очередь, обычно зависит от конкретной группы, к которой относится элемент М3, обозначает 1, 2 или 3; а каждый из R3 может обозначать любой одновалентный углеводородный радикал.

Неограничивающие примеры металлорганических сокаталитических соединений обычного типа, которые могут быть использованы совместно с описанными выше каталитическими соединениями обычного типа, включают метиллитий, бутиллитий, дигексилртуть, бутилмагний, диэтилкадмий, бензилкалий, диэтилцинк, три-н-бутилалюминий, диизобутилэтилбор, диэтилкадмий, ди-н-бутилцинк и три-н-амилбор, а преимущественно алюминийалкилы, такие как тригексилалюминий, триэтилалюминий, триметилалюминий и триизобутилалюминий. Другие сокаталитические соединения обычного типа включают моноорганогалогениды и гидриды металлов группы 2, моно- и диорганогалогениды и гидриды металлов групп 3 и 13. Неограничивающие примеры таких сокаталитических соединений обычного типа включают диизобутилалюминийбромид, изобутилбордихлорид, метилмагнийхлорид, этилбериллийхлорид, этилкальцийбромид, диизобутилалюминийгидрид, метилкадмийгидрид, диэтилборгидрид, гексилбериллийгидрид, дипропилборгидрид, октилмагнийгидрид, бутилцинкгидрид, дихлорборгидрид, дибромалюминийгидрид и бромкадмийгидрид. Металлорганические сокаталитические соединения обычного типа специалистам в данной области техники известны, более полное обсуждение этих соединений можно найти в патентах US №№3221002 и 5093415, которые в полном объеме включены в настоящее описание в качестве ссылок.

Г. Дополнительные активаторы

Другие активаторы включают те соединения, которые представлены в публикации РСТ WO 98/07515, такие как трис(2,2',2''-нонафтордифенил)фторалюминат, причем эта публикация в полном объеме включена в настоящее описание в качестве ссылки. По изобретению предусмотрено также применение сочетаний активаторов, например сочетаний алюмоксанов с ионизирующими активаторами (см., в частности, ЕР-В1 0573120, публикации РСТ WO 94/07928 и WO 95/14044 и патенты US №№5153157 и 5453410, которые все в полном объеме включены в настоящее описание в качестве ссылок).

Еще одни приемлемые активаторы представлены в заявке WO 98/09996, включенной в настоящее описание в качестве ссылки, в которой проиллюстрирована активация металлоценовых каталитических соединений с объемистыми лигандами перхлоратами, периодатами и иодатами, включая их гидраты. В заявках WO 98/30602 и WO 98/30603, которые включены в настоящее описание в качестве ссылок, описано применение литий(2,2'-бисфенилдитриметилсиликат)·4ТГФ в качестве активатора для металлоценового каталитического соединения с объемистым лигандом. В заявке WO 99/18135, включенной в настоящее описание в качестве ссылки, описано применение боралюминийорганических активаторов. В ЕР-В1 0781299 представлено применение силилиевой соли в сочетании с некоординационным совместимым анионом. Для превращения нейтрального металлоценового каталитического соединения с объемистым лигандом или предшественника в соединение с металлоценовым катионом и объемистым лигандом, способным обеспечить полимеризацию олефинов, предусмотрено также применение методов активации с использованием облучения (см. заявку ЕР-В1 0615981, включенную в настоящее описание в качестве ссылки), электрохимического окисления и т.п. Другие активаторы и способы активации металлоценового каталитического соединения с объемистым лигандом представлены, например, в патентах US №№5849852, 5859653 и 5869723 и в заявках WO 98/32775 и WO 99/42467 [{диоктадецилметиламмонийбис[трис(пентафторфенил)боран]бензимидазолид}], которые включены в настоящее описание в качестве ссылок.

Другой приемлемый ионобразующий активирующий сокатализатор представляет собой соль катионоактивного окислителя и некоординационного совместимого аниона, отвечающего формуле: (OXe+)d (Ad-)e, в которой сочетание ОХe+ обозначает катионоактивный окислитель, обладающий зарядом е+; е обозначает целое число от 1 до 3; а А- и d имеют вышеуказанные значения. Примеры катионоактивных окислителей включают ферроцений, гидрокарбил-замещенный ферроцений, Ag+ и Pb+2. Предпочтительными вариантами Аd- являются те анионы, которые ранее определены в описании активаторов, содержащих кислоту Бренстеда, преимущественно тетракис(пентафторфенил)борат.

Объем настоящего изобретения включает возможность сочетания каталитических соединений с одним или несколькими активаторами или методами активации, описанными выше. Так, например, сочетание активаторов описано в US №№5153157 и 5453410, ЕР-В1 0573120, PCT WO 94/07928 и WO 95/14044. Во всех этих документах обсуждается применение алюмоксана и ионизирующего активатора с металлоценовым каталитическим соединением с объемистым лигандом.

IV. Подложки, носители и общая технология нанесения на подложки

Каталитическая композиция по изобретению включает материал подложки или носитель, а предпочтительно включает нанесенный на подложку активатор. Так, например, компонент каталитической композиции, предпочтительно активаторное соединение и/или каталитическое соединение, наносят на подложку или носитель, вводят с ним в контакт, испаряют с ним, связывают с ним или внедряют в него, адсорбируют или абсорбируют в него.

А. Материал подложки

Материалом подложки является любой из обычных материалов подложек. Предпочтительный материал подложки представляет собой пористый материал подложки, например тальк, неорганические оксиды и неорганические хлориды. К другим материалам подложек относятся смолистые материалы подложек, такие как полистирол, функционализованные или сшитые органические подложки, такие как полистирол-дивинилбензольные, полиолефиновые и другие полимерные соединения, цеолиты, глины и любой другой органический или неорганический материал подложки и т.п., а также их смеси.

Предпочтительными материалами подложек являются неорганические оксиды, которые включают оксиды металлов групп 2, 3, 4, 5, 13 и 14. Предпочтительные подложки включают диоксид кремния, который может быть или может не быть дегидратированным, белую сажу, оксид алюминия (см. WO 99/60033), диоксид кремния/оксид алюминия и их смеси. Другие целесообразные подложки включают оксид магния, диоксид титана, диоксид циркония, хлорид магния (см. US №5965477), монтмориллонит (см. ЕР-В1 0511665), филлосиликат, цеолиты, тальк, глины (см. US №6034187) и т.п. Можно использовать также сочетания этих материалов подложек, например диоксид кремния/хром, диоксид кремния/оксид алюминия, диоксид кремния/диоксид титана и т.п. Кроме того, материалы подложек могут включать те пористые акриловые полимеры, что описаны в заявке ЕР-В1 0767184, которая включена в настоящее описание в качестве ссылки. Другие материалы подложек включают нанокомпозиты, как это изложено в заявке РСТ WO 99/47598, аэрогели, как это представлено в заявке WO 99/48605, сферолиты, как это изложено в патенте US №5972510, и полимерный бисер, как он представлен в заявке WO 99/50311, причем все они включены в настоящее описание в качестве ссылок.

Предпочтительный материал подложки, наиболее предпочтительно неорганический оксид, характеризуется удельными площадью поверхности в интервале от примерно 10 до примерно 700 м2/г и объемом пор в интервале от примерно 0,1 до примерно 4,0 куб.см/г и средним размером частиц в интервале от примерно 5 до примерно 500 мкм. В более предпочтительном варианте удельная площадь поверхности материала подложки находится в интервале от примерно 50 до примерно 500 м2/г, объем пор составляет от примерно 0,5 до примерно 3,5 куб.см/г, а средний размер частиц равен от примерно 10 до примерно 200 мкм. В наиболее предпочтительном варианте удельные площадь поверхности материала подложки находится в интервале от примерно 100 до примерно 400 м2/г и объем пор составляет от примерно 0,8 до примерно 3,0 куб. см/г, а средний размер частиц равен от примерно 5 до примерно 100 мкм. Средний размер пор носителя по изобретению, как правило, находится в диапазоне от примерно 10 до примерно 1000

Материалы подложек могут быть обработаны химическим путем, например фторидным соединением, как это изложено в заявке WO 00/12565, которая включена в настоящее описание в качестве ссылки. Другие нанесенные на подложки активаторы описаны, например, в заявке WO 00/13792, которая посвящена нанесенному на подложку борсодержащему твердому кислотному комплексу.

В предпочтительном варианте в качестве зародышеобразователя или загустителя в суспензии каталитического компонента, которая обсуждается ниже, используют белую сажу, доступную на фирме Cabot Corporation как продукт Cabosil TS-610. Белая сажа, как правило, представляет собой диоксид кремния с размерами частиц от 7 до 30 нм, который обработан диметилсилилдихлоридом таким образом, что большинство поверхностных гидроксильных групп оказываются блокированными. В другом варианте используемая белая сажа характеризуется размерами частиц меньше 40 мкм, предпочтительно меньше 20 мкм или предпочтительно меньше 10 мкм.

В предпочтительном методе приготовления нанесенного на подложку компонента каталитической композиции количество жидкости, в которой содержится активатор, является таким, чтобы оно было меньше четырехкратного объема пор материала подложки, более предпочтительно меньше трехкратного объема, а еще более предпочтительно меньше двукратного объема, причем предпочтительные интервалы составляют от 1,1 до 3,5 крата, а наиболее предпочтительные интервалы равны от 1,2 до 3 крат. В другом варианте количество жидкости, в которой содержится активатор, составляет от одного до меньше одного крата объема пор материала подложки, используемого при приготовлении нанесенного на подложку активатора.

Методы определения общего объема пор пористого носителя в данной области техники хорошо известны. Подробности одного из этих методов обсуждаются в томе 1 работы Experimental Methods in Catalytic Research (Academic Press, 1968) (см. конкретно cc.67-96). Этот предпочтительный метод включает применение классического прибора БЭТ для определения абсорбции азота. Другой метод, хорошо известный в данной области техники, описан в работе Innes, Total Porosity and Particle Density of Fluid Catalysts by Liquid Titration, том 28, №3, Analytical Chemistry 332-334 (март, 1956 г.).

Б. Активаторы на подложке