Металлоценовые катализаторы и их применение в процессах полимеризации - RU2455316C2

Код документа: RU2455316C2

Чертежи

Описание

ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

По настоящей заявке испрашивается приоритет для заявки на патент US 60/999903, поданной 22 октября 2007 г., описание которой в полном объеме включено в настоящее описание в качестве ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способам полимеризации олефина (олефинов) с получением полимеров, обладающих улучшенными свойствами. Кроме того, объектом изобретения являются металлоценовое каталитическое соединение и каталитическая система для применения при полимеризации олефина (олефинов) с получением полимеров, обладающих улучшенными свойствами. Так, в частности, объектом изобретения являются каталитические системы с циклическим связанным мостиком металлоценом, их применение в процессе полимеризации и продукты, полученные с их применением.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Перерабатываемостью является пригодность полимера к воспроизводимым экономичным переработке и формованию. Перерабатываемость включает такие характеристики, как насколько легко полимер течет, прочность расплава и свободен ли экструдат или нет от искривлений. Типичные полученные катализом металлоценом полиэтилены (МПЭ) являются более трудными в переработке, чем полиэтилены низкой плотности (ПЭНП), полученные в процессе полимеризации под высоким давлением. Обычно МПЭ требуют более мощного электромотора и создают более высокие экструдерные давления для соответствия скорости экструзии ПЭНП. Типичные МПЭ обладают также более низкой прочностью расплава, которая негативно влияет, например, на стабильность рукава пленки во время экструзии пленки с раздувкой, и они склонны к разрушению экструзионного потока при технических скоростях сдвига. Однако, с другой стороны, МПЭ проявляют превосходные физические свойства в сравнении с ПЭНП.

Для промышленности необычно добавление ПЭНП в различных концентрациях в МПЭ для повышения прочности расплава, для повышения чувствительности к сдвигу, т.е. для повышения текучести при промышленных скоростях сдвига, и с целью уменьшить тенденцию к разрушению экструзионного потока. Однако эти смеси обычно характеризуются плохими механическими свойствами в сравнении с чистым МПЭ.

Традиционно металлоценовые катализаторы обеспечивают получение полимеров, обладающих узким молекулярно-массовым распределением. Полимерам с узким молекулярно-массовым распределением свойственна тенденция к более существенным затруднениям при переработке. Чем шире молекулярно-массовое распределение полимера, тем легче перерабатывать полимер. Метод улучшения перерабатываемости МПЭ заключается в расширении молекулярно-массового распределения (ММР) продуктов смешением между собой двух или большего числа МПЭ с существенно различными молекулярными массами или варьировании катализатора полимеризации или смеси катализаторов, которые обеспечивают получение полимеров с широким ММР.

В данной области техники представлены характеристики особого металлоценового каталитического соединения, обеспечивающего получение полимеров, которые легче перерабатывать. Так, например, в US №5281679 обсуждаются металлоценовые каталитические соединения, у которых лиганд замещен заместителем, содержащим вторичный или третичный углеродный атом, для получения полимеров с более широким молекулярно-массовым распределением. В US №5470811 описано применение смеси металлоценовых катализаторов для получения легко перерабатываемых полимеров. Кроме того, US №5798427 посвящен получению полимеров, характеризующихся улучшенной перерабатываемостью, с использованием металлоценового каталитического соединения, у которого лиганды представляют собой особо замещенные инденильные лиганды.

В US №6339134 (Crowther и др.) и US №6388115 (Crowther и др.) описано лигандное металлоценовое каталитическое соединение, отвечающее формуле LALBMQn, где MQn может представлять собой, помимо прочего, дихлорид циркония, а LA и LB могут представлять собой, помимо прочего, раскрытое, ациклическое или конденсированное кольцо (кольца) или кольцевую систему (системы), такую как незамещенные или замещенные циклопентадиенильные лиганды или лиганды циклопентадиенильного типа, гетероатомзамещенные и/или гетероатомсодержащие лиганды циклопентадиенильного типа. Лиганды Q включают гидрокарбильные радикалы, содержащие от 1 до 20 углеродных атомов.

Особенно эффективные лигандные металлоцены для улучшения перерабатываемости содержат циклические мостики, соединяющие лиганды LAи LB. Нанесенные на носитель катализаторы, приготовленные из этих металлоценов, как сообщается в US №6339134 (Crowther и др.) и US №6388115 (Crowther и др.), страдают низкой производительностью (макс. производит. = 1066 г полимера/г, нанесенного на носитель кат. × ч) в процессах газофазной полимеризации.

Металлоцены с циклическими мостиками, соединяющими лиганды LA и LB, которые содержат две метильные уходящие группы, согласно WO 03/064433, WO 03/064433 и опубликованной заявке US №2005-049140 предварительно наносят на разные сочетания носитель/активатор.

Публикация РСТ № WO 03/064433 (Holtcamp, M.W.) относится к активаторным соединениям катализатора полимеризации, которые являются либо нейтральными, либо ионогенными и включают атом элемента группы 13, предпочтительно бор или алюминий, связанный с по меньшей мере одним галоидированным или частично галоидированным гетероциклическим лигандом. В этой публикации утверждается, что такие активаторные соединения можно использовать для активации металлоценовых каталитических композиций. Два металлоцена с циклическими мостиками, соединяющими лиганды LA и LB, были раздельно подвергнуты проверке с этим активатором в растворе. Ими были циклотетраметиленсилил(тетраметилциклопентадиенил)(инденил)цирконийдиметил ("(C4H8)Si(C5Me4)(C9H7)ZrMe2") и циклотриметиленсилил(тетраметилциклопентадиенил)(инденил)цирконийдиметил ("(С3Н6)Si(С5Ме4)(С9Н7)ZrMe2"). Эти сочетания металлоцен/активатор страдают низкой активностью (максимальная активность составляла 393 г полимера/ммоль кат. × ч). Не было приведено никаких примеров этих металлоценов, нанесенных на носитель.

Публикация US №2005-049140 (Holtcamp, M.W.) относится к системе катализатор полимеризации/активатор/носитель, в которой используют диалюмоксаны в сочетании с боранами, содержащими галоидированные арильные группы, и обезвоженным диоксидом кремния. С этим активатором в суспензионной полимеризации проверке подвергали один металлоцен с циклическим мостиком, соединяющим лиганды LA и LB, циклотетраметиленсилил(тетраметилциклопентадиенил)(инденил)цирконийдиметил ("(С4Н8)Si(С5Ме4)(С9Н7)ZrMe2").

Публикация РСТ №WO 03/064435 ("Holtcamp") относится к активаторным соединениям катализатора полимеризации с применением сочетаний диола и галоидированных арильных соединений металла группы 13. Раздельно подвергали проверке с этим активатором в растворе два металлоцена с циклическими мостиками, соединяющими лиганды LA и LB. Ими являлись циклотетраметиленсилил(тетраметилциклопентадиенил)(инденил)цирконийдиметил ("(C4H8)Si(C5Me4)(C9H7)ZrMe2") и циклотриметиленсилил(тетраметилциклопентадиенил)(инденил)цирконийдиметил ("(С3Н6)Si(С5Ме4)(С9Н7)ZrMe2"). Эти сочетания металлоцен/активатор подвергали проверке в растворе; они страдают низкой активностью (максимальная активность составляла 37,8 г полимера/ммоль кат. × ч). Не было приведено никаких примеров этих металлоценов, нанесенных на носитель.

В опубликованной заявке US №2007-055028 A1 (Casty, G. и др.), опубликованной заявке US №2004-220359 A1 (Abhari, R, и др.), опубликованной заявке US №2004-152851 A1 (Weng, W. и др.), WO 2004/046214 A2 (Jiang, P. и др.), WO 2004/026923 A2 (Arjunan, P. и др.), WO 2004/026921 A1 (Brant, P., и др.), WO 2002/002575 A1 (Kuchta, M. и др.) упоминаются гипотетические бисинденилцирконоцендиметильные комплексы с применением циклических кремниевых мостиков. Эти металлоцены не получали.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение в общем относится к способам полимеризации с использованием циклического связанного мостиком металлоценового катализатора для получения полимерных продуктов, которые обладают улучшенными свойствами. Кроме того, объектом изобретения является улучшение связанных мостиком металлоценовых каталитических соединений, содержащих циклический мостик, каталитических систем, включающих эти соединения, и процессов полимеризации с использованием этих соединений.

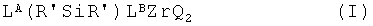

В соответствии с одним из аспектов настоящего изобретения его объектом является каталитическая система для полимеризации олефинов, включающая циклический связанный мостиком металлоцен, LA(R'SiR')LBZrQ2, активированный активатором, активатор, включающий алюмоксан, и нанесенный на носитель.

Циклический связанный мостиком металлоцен, LA(R'SiR')LBZrQ2 включает LA и LB, соединенные между собой циклическим кремниевым мостиком, R'SiR', где каждый R' независимо обозначает гидрокарбильные или замещенные гидрокарбильные заместители, которые соединены между собой с образованием силациклического кольца. Каждый из лигандов связан с циркониевым атомом.

Лиганды LA и LB представляют собой незамещенные или замещенные циклопентадиенильные лиганды, как они изображены формулой (C5H4-dRd), где d обозначает целое число, выбранное из 0, 1, 2, 3 и 4, а R обозначает водородный атом, гидрокарбильный заместитель, замещенный гидрокарбильный заместитель или гетероатомный заместитель. Обе уходящие группы Q представляют собой лабильные гидрокарбильные или замещенные гидрокарбильные лиганды.

Понятия "подложка" и "носитель" используют как взаимозаменяемые, они обозначают любой материал подложки, предпочтительно пористый материал подложки, например тальк, неорганические оксиды и неорганические хлориды. К другим носителям относятся смолистые материалы подложек, такие как полистирол, функционализованные или сшитые органические носители, такие как полистирольные, дивинилбензольные, полиолефиновые и другие полимерные соединения, цеолиты, глины и любые прочие органические и неорганические материалы подложек и т.п., а также их смеси.

Каталитическая система может быть приготовлена вначале совмещением активатора с носителем, а затем добавлением к ним LA(R'SiR')LBZrQ2.

Одно преимущество этого катализатора полимеризации состоит в улучшенной производительности относительно других сочетаний циклический связанный мостиком металлоценовый катализатор/активатор/носитель в суспензионных или газофазных процессах.

Такая каталитическая система может быть использована при получении полимера, включающего в качестве мономеров этилен, олефиновый мономер, содержащий от 3 до 8 углеродных атомов, и необязательно один или несколько других олефиновых мономеров, содержащих от 2 до 30 углеродных атомов, таких как гексан и бутен. Их применение возможно для регулирования индекса расплава продукта, для регулирования молекулярно-массового распределения или для регулирования мутности пленки. Полимерный продукт может обладать плотностью от 0,910 до 0,945 г/куб. см или от 0,915 до 0,935 г/куб. см.

Эта каталитическая система может быть использована для получения полимерного продукта с широким или бимодальным распределением молекулярной массы или индекса расплава в единственном реакторе, включающего в качестве мономеров этилен, олефиновый мономер, содержащий от 3 до 8 углеродных атомов, и необязательно один или несколько других олефиновых мономеров, содержащих от 2 до 30 углеродных атомов, изменением регулируемым путем пропорции сомономера, тройного сополимера или полимера. Каталитическая система может быть использована для получения полимерного продукта с широким или бимодальным распределением плотности в единственном реакторе, включающего в регулируемых количествах в качестве мономеров этилен, олефиновый мономер, содержащий от 3 до 8 углеродных атомов, и необязательно один или несколько других олефиновых мономеров, содержащих от 2 до 30 углеродных атомов. Мономерами могут служить этилен и бутен. Эти мономеры могут представлять собой этилен, бутен и по меньшей мере другой олефиновый мономер, содержащий от 2 до 30 углеродных атомов.

Полимерный продукт может обладать молекулярно-массовым распределением (Mw/Mn) не больше примерно 4,2 или от примерно 3,6 до примерно 4,2.

В другом варианте для улучшения мутности пленки предлагается применение небольшого количества, от 1 до примерно 50 мас.% или от примерно 5 до примерно 20 мас.%, полимера, включающего в качестве мономеров этилен, олефиновый мономер, содержащий от 3 до 8 углеродных атомов, и необязательно один или несколько других олефиновых мономеров, содержащих от 2 до 30 углеродных атомов, полученного с использованием LA(R'SiR')LBZrQ2 в качестве катализатора, для смешения с другим полимером, включающим олефиновые мономеры, содержащие от 2 до 30 углеродных атомов.

В одном варианте изобретение относится к приготовлению высокопроизводительного циклического связанного мостиком металлоценового нанесенного на носитель катализатора для получения полимеров из этилена и других олефинов. В одном варианте циклический связанный мостиком металлоценовый катализатор включает (CH2)4Si(C5Me4)(C5H4)Zr(CH3)2, метилалюмоксан и диоксид кремния (средний размер частиц - 40 мкм, средняя удельная площадь поверхности - 300 м2/г, обезвоженный при 600°С). Эта каталитическая система оказалась высокопродуктивной при получении сополимеров этилена и бутена в газофазном процессе. Производительность по меньшей мере 1786 г полимера/(г кат. × ч) или больше при 70°С и парциальном давлении этилена 170 фунтов/кв.дюйм превышала любую производительность, прежде продемонстрированную для нанесенного на носитель циклического связанного мостиком металлоцена в суспензионном или газофазном процессе. Эта более высокая производительность достижима даже в негативных условиях более низких парциального давления этилена и температуры, чем в описанных выше системах.

Другие аспекты и особенности настоящего изобретения становятся очевидными для специалистов в данной области техники при рассмотрении следующего описания конкретных вариантов выполнения изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Варианты выполнения настоящего изобретения далее описаны только в качестве примера со ссылкой на прилагаемые чертежи, где:

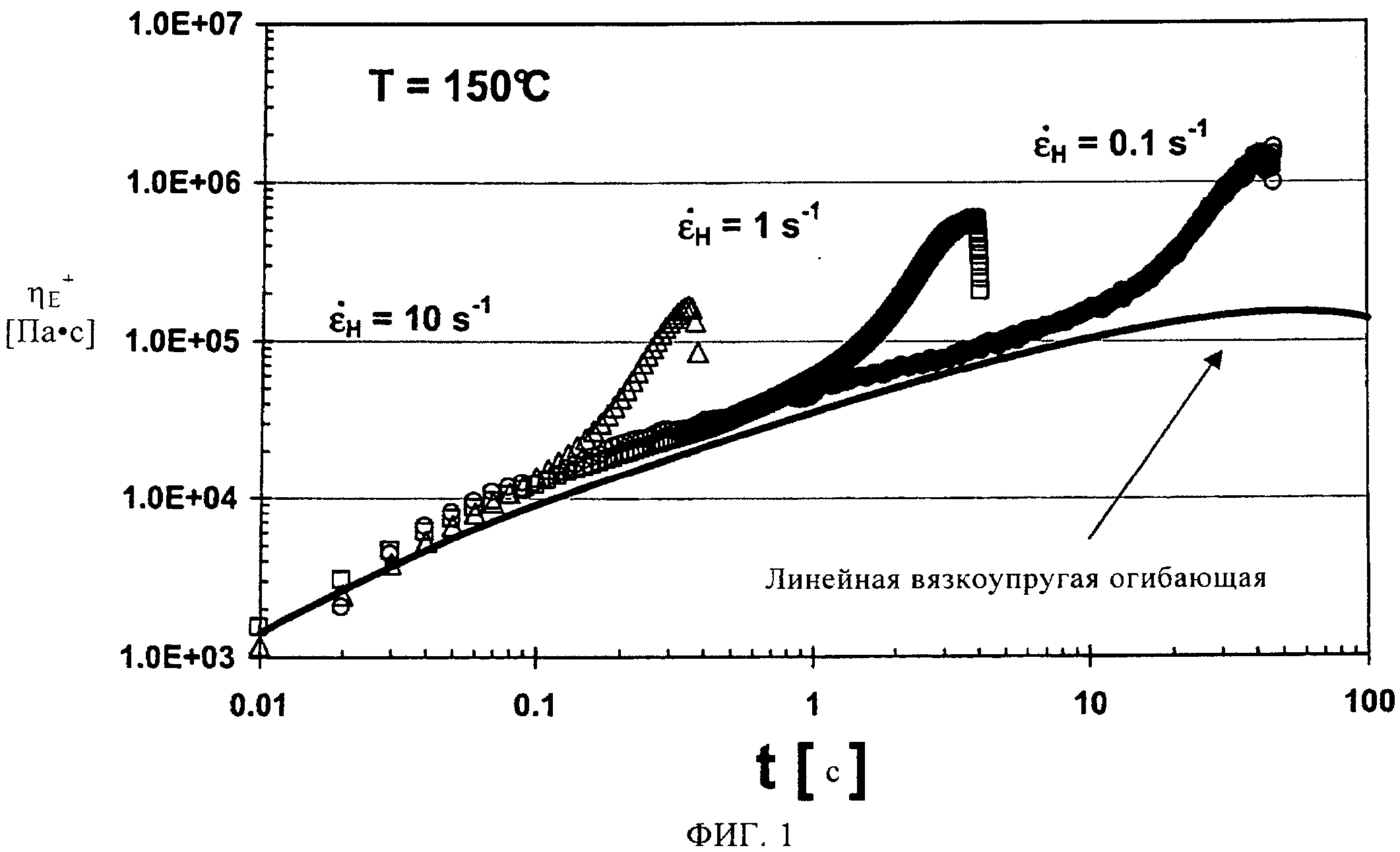

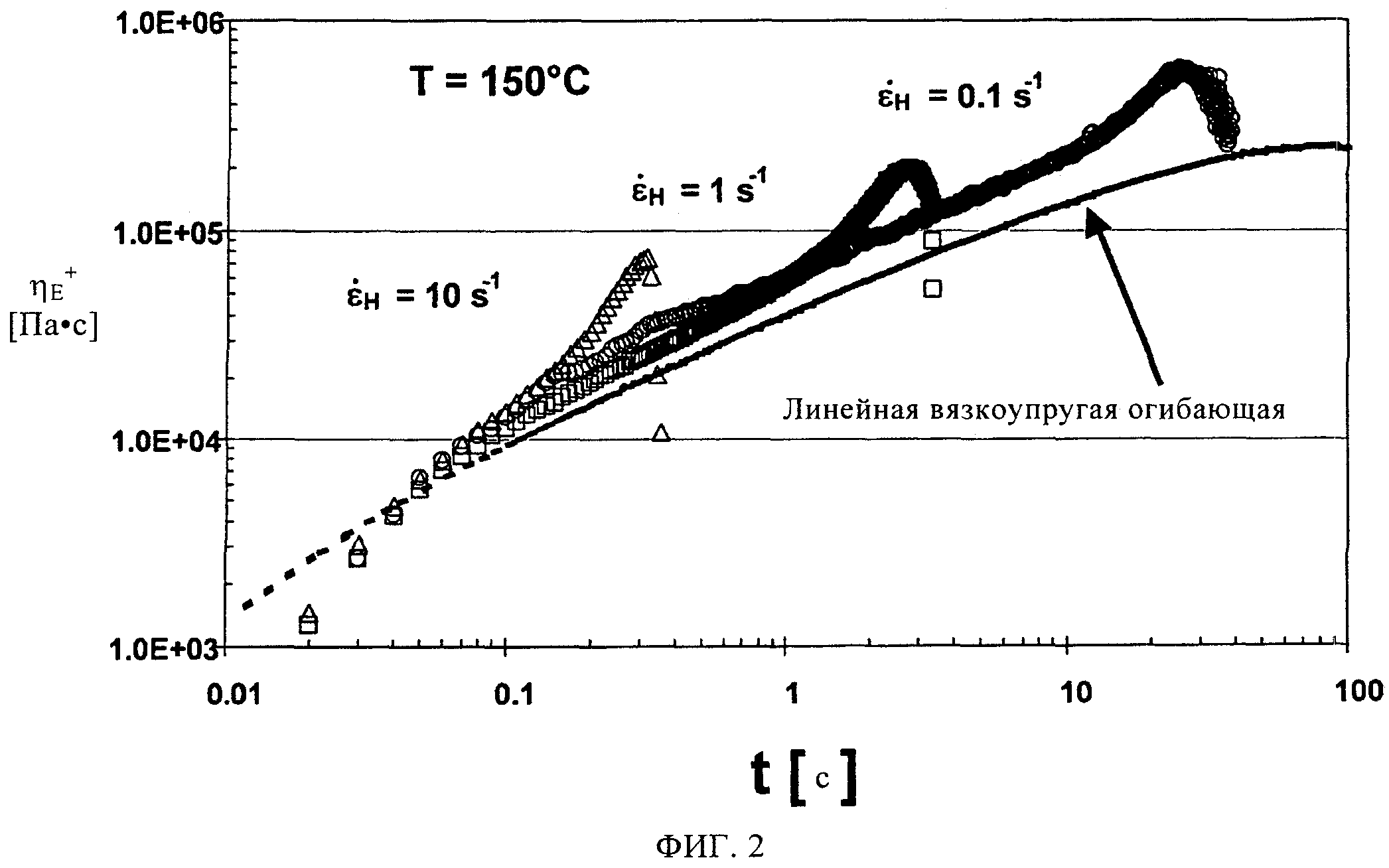

на фиг.1 и 2 приведены графики деформационного упрочнения соответственно полимера ПЭНПВД LD103.09 фирмы ExxonMobil и полимера, полученного с использованием (C4H8)Si(C5Me4)(C5H4)ZrMe2 в качестве катализатора.

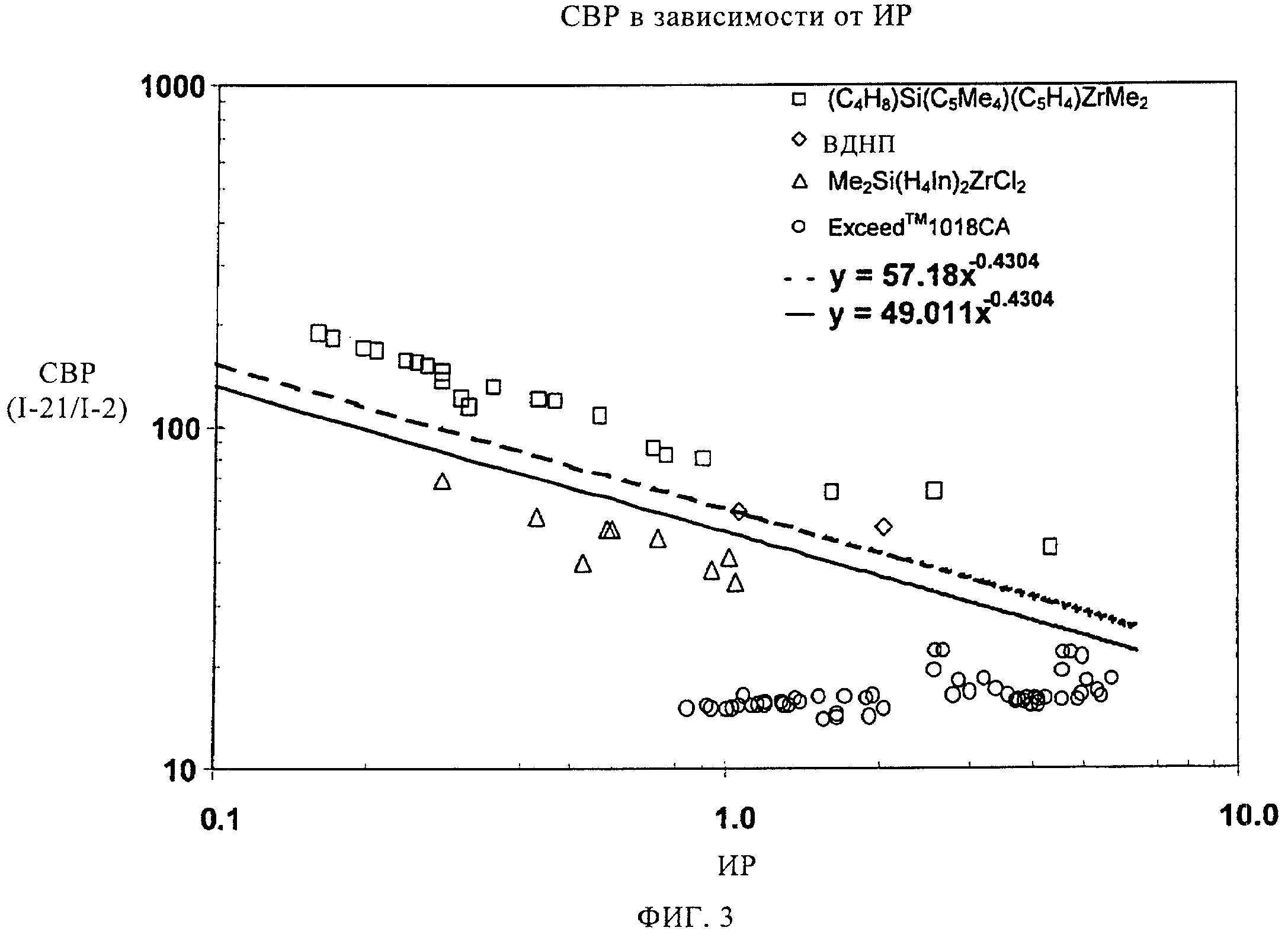

На фиг.3 представлен график зависимости СВР от ИР для полимеров вариантов по настоящему изобретению и сравнительных полимеров.

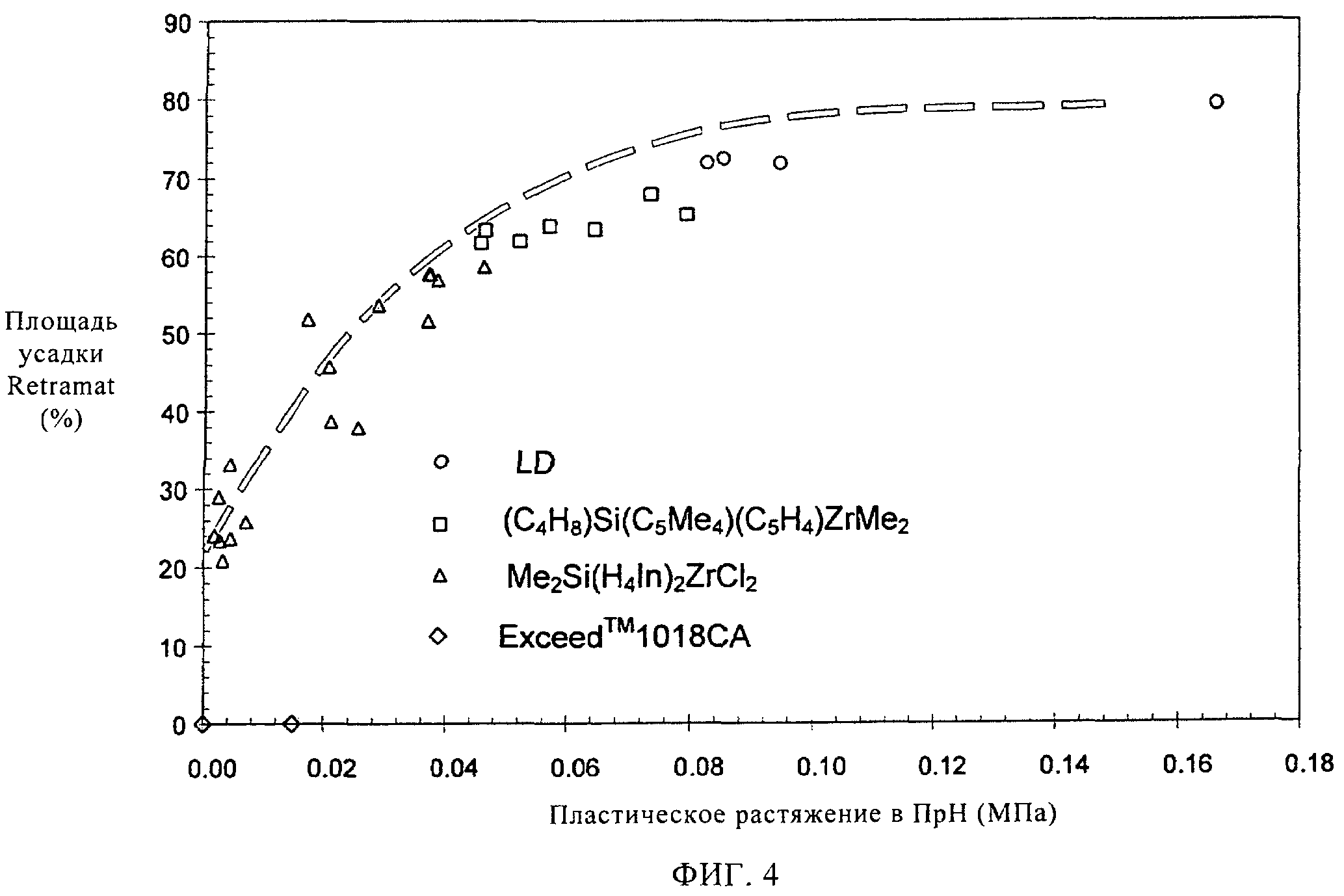

На фиг.4 представлен график зависимости площади усадки Retramat от пластического растяжения в ПрН для полимеров вариантов по настоящему изобретению и сравнительных полимеров и

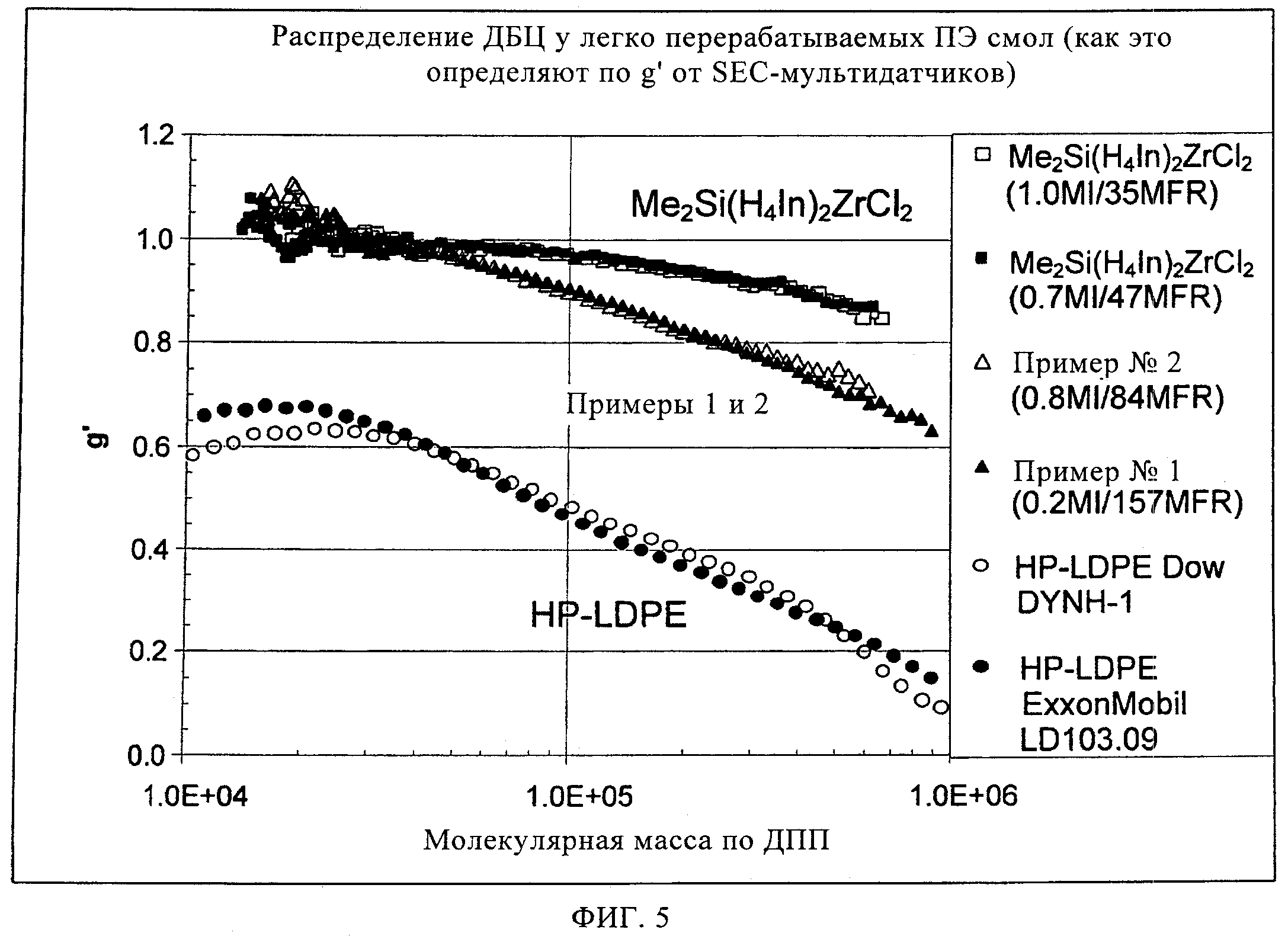

На фиг.5 представлен график зависимости g' от молекулярной массы для полимеров вариантов по настоящему изобретению и сравнительных полимеров.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Прежде чем обратиться к описанию предлагаемых соединений, компонентов, композиций и/или способов, необходимо осознать, что объем настоящего изобретения во всех случаях, если не указано иное, не ограничен конкретными соединениями, компонентами, композициями, реагентами, реакционными условиями, лигандами, металлоценовыми структурами или т.п., поскольку во всех случаях, если не указано иное, их можно варьировать. Следует также уяснить для себя, что использованная в настоящем описании терминология предназначена только для представления конкретных вариантов и не носит ограничивающего характера.

Кроме того, необходимо отметить, что во всех случаях, если не указано иное, используемая в описании и прилагаемой формуле изобретения форма единственного числа охватывает и множественные ссылки. Так, например, ссылка на "уходящую группу", как в остатке, "замещенном уходящей группой", охватывает больше одной уходящей группы, вследствие чего этот остаток может быть замещен двумя или большим числом таких групп. Подобным же образом ссылка на "атом галогена", как в остатке, "замещенном атомом галогена", охватывает больше одного атома галогена, вследствие чего остаток может быть замещен двумя или большим числом атомов галогена; ссылка на "заместитель" охватывает один или несколько заместителей, ссылка на "лиганд" охватывает один или несколько лигандов и т.п.

Все используемые в настоящем описании ссылки на Периодическую таблицу элементов и ее группы являются ссылками на новую редакцию, опубликованную в работе HAWLEY'S CONDENSED CHEMICAL DICTIONARY, издание тринадцатое, John Wiley & Sons, Inc., (1997) (переизданную с разрешения IUPAC).

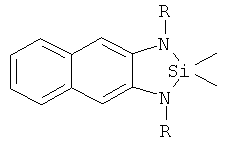

Циклические связанные мостиком металлоценовые катализаторы

Циклические связанные мостиком металлоценовые катализаторы в соответствии с вариантом выполнения настоящего изобретения включают циклический связанный мостиком металлоцен, как это продемонстрировано в формуле I, активатор и носитель.

Циклические связанные мостиком металлоцены представлены в формуле I. Они содержат два лиганда LA и LB, соединенные между собой циклическим кремниевым мостиком R'SiR'. Каждый из лигандов связан с циркониевым атомом. В одном предпочтительном варианте по меньшей мере один лиганд η - связан с атомом металла, наиболее предпочтительно η5 - связан с атомом металла. Две уходящие группы Q связаны с циркониевым атомом.

В предпочтительном варианте лиганды LA и LB представляют собой незамещенные или замещенные циклопентадиенильные лиганды, как они продемонстрированы формулой (C5H4-dRd), где d обозначает целое число, выбранное из 0, 1, 2, 3 и 4, a R обозначает водородный атом, гидрокарбильный заместитель, замещенный гидрокарбильный заместитель или гетероатомный заместитель. По меньшей мере две группы R, предпочтительно две смежные группы R, могут соединяться с образованием кольцевой структуры. Кроме того, замещающая группа R, такая как 1-бутанильная, может образовывать сигма-связанный с цирконием углеродный атом.

Гидрокарбильные заместители содержат в пределах от 1 до 100 углеродных атомов, причем остальное приходится на водородный атом. Неограничивающие примеры гидрокарбильных заместителей включают линейные, разветвленные и циклические алкильные радикалы, алкенильные радикалы, алкинильные радикалы, циклоалкильные радикалы, арильные радикалы, алкиленовые радикалы и их сочетание. Неограничивающие примеры включают метил, этил, пропил, бутил, пентил, гексил, циклопентил, циклогексил; олефиновоненасыщенные заместители, включающие лиганды с концевым винилом (например, бут-3-енил, проп-2-енил, гекс-5-енил и т.п.), бензильные или фенильные группы и т.п., включая все их изомеры, например третичный бутил, изопропил и т.п.

Замещенные гидрокарбильные заместители содержат в пределах от 1 до 100 углеродных атомов, причем остальное приходится на водородный атом, атомы фтора, хлора, брома, иода, кислорода, серы, азота, фосфора, бора, кремния, германия или олова. Замещенные гидрокарбильные заместители представляют собой радикалы на углеродной основе. Неограничивающие примеры замещенных гидрокарбильных заместителей охватывают трифторметильный радикал, триметилсилильный, триметилсиланметильные (Me3SiCH2-) радикалы.

Гетероатомные заместители представляют собой атомы фтора, хлора, брома, иода, кислорода, серы, азота, фосфора, бора, кремния, германия или радикалы на основе олова. Таким образом, гетероатомные заместители включают металлоидорганические радикалы. Неограничивающие примеры гетероатомных заместителей включают метоксирадикал, дифениламиновый радикал, тиоалкильные, тиоалкенильные, метилтриметилсилильный радикалы, диметилалюминиевые радикалы, трис-(перфторфенил)бор и т.п.

Неограничивающие примеры лигандов включают циклопентадиенильные лиганды, инденильные лиганды, бензинденильные лиганды, флуоренильные лиганды, октагидрофлуоренильные лиганды, включая их гидрированные варианты, например тетрагидроинденильные лиганды. В одном варианте LA и LBмогут обладать любой другой лигандной структурой, способной к образованию с М η-связи, предпочтительно η3-связи с М, а наиболее предпочтительно η5-связи с М.

В еще одном варианте LA и LB могут включать по одному или несколько гетероатомов, в частности азота, кремния, бора, германия, серы и фосфора, в сочетании с углеродными атомами с образованием раскрытого, ациклического или, что предпочтительно, конденсированного кольца или кольцевой системы, например гетероциклопентадиенильного вспомогательного лиганда.

В одном варианте циклические связанные мостиком металлоценовые каталитические соединения представляют собой те, у которых заместители R на лигандах LA и LB, (C5H4-dRd) формулы (I), замещены таким же или другим числом заместителей на каждом из лигандов. В другом варианте лиганды LA и LB, (C5H4-dRd) формулы (I), друг от друга отличаются.

В предпочтительном варианте лиганды металлоценовых каталитических соединений формулы (I) замещены асимметрически. В другом предпочтительном варианте по меньшей мере один из лигандов LA и LB, (C5H4-dRd) формулы (I), не замещены. В более предпочтительном варианте LAобозначает С5Ме4, где Me обозначает метил, а LB обозначает С5Н4.

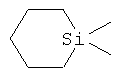

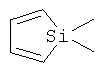

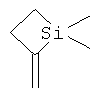

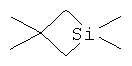

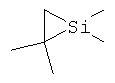

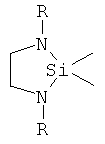

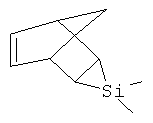

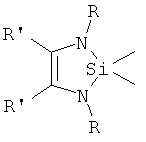

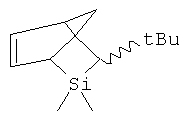

Оба лиганда связаны с циклической мостиковой группой (R'SiR'), где R' независимо обозначают гидрокарбильные или замещенные гидрокарбильные заместители, которые соединены между собой с образованием силациклического кольца. Неограничивающие примеры циклических мостиковых групп включают циклотри- или -тетраалкиленсилильные группы. Неограничивающие примеры циклических мостиковых групп охватывают следующие структуры:

Предпочтительное силациклическое кольцо представляет собой 3-5-членное кольцо. В более предпочтительном варианте силациклическим является 4-5-членное кольцо. Более предпочтительные циклические мостиковые группы включают циклотриметиленсилил и циклотетраметиленсилил. Наиболее предпочтителен циклотетраметиленсилил.

Обе уходящие группы Q представляют собой лабильные гидрокарбильные или замещенные гидрокарбильные лиганды. Q может также включать гидрокарбильные группы, содержащие этиленовую или ароматическую ненасыщенную связь, образуя с Zr вследствие этого η3-связь. Кроме того, два Q могут представлять собой алкилиден или циклометаллированный гидрокарбил.

К тому же два Q могут представлять собой координированный диен или полиен, такой как бутадиен или изопрен. В предпочтительном варианте Q происходит из бутадиена или изопрена. В более предпочтительном варианте Q обозначает аллил, бензил, триметилсилилметил или метил. В наиболее предпочтительном варианте Q обозначает метил.

В предпочтительном варианте металлопеновые каталитические соединения по изобретению включают циклотриметиленсилил(тетраметилциклопентадиенил)(циклопентадиенил)цирконийди-метил, циклотетраметиленсилил(тетраметилциклопентадиенил)(циклопентадиенил)цирконий-диметил, циклотриметиленсилил(тетраметилциклопентадиенил)(2-метилинденил)цирконийдиметил, циклотриметиленсилил(тетраметилциклопентадиенил)(3-метилциклопентадиенил)цирконийдиметил, циклотриметиленсилилбис-(2-метилинденил)цирконийдиметил, циклотриметиленсилил(тетраметилциклопентадиенил)(2,3,5-триметилциклопентадиенил)цирконийдиметил и циклотриметиленсилилбис-(тетраметилциклопентадиенил)цирконийдиметил. В наиболее предпочтительном варианте металлоценовое каталитическое соединение представляет собой циклотетраметиленсилил(тетраметилциклопентадиенил)(циклопентадиенил)цирконий-диметил.

Активатор и методы активации металлоценовых каталитических соединений

Вышеописанные циклические связанные мостиком металлоценовые каталитические соединения могут быть активированы активатором, включающим алюмоксан или продукт из алюмоксана и подложки или носителя. Эта активация дает каталитические соединения, способные обеспечить полимеризацию олефинов.

В данной области техники хорошо известно, что алюмоксаны включают соединения широкого распределения структур, образованных в результате реакции R''3Al или смесей R''3Al, где R'' обозначает водородный атом или одинаковые или разные гидрокарбилы, с водой. Это находится в противоречии с диалюмоксанами, которые обладают особой структурой. Хорошо известно также, что алюмоксаны могут включать аланы, R''3Al, остающиеся от реакции неполного гидролиза.

Существует множество способов получения алюмоксана и модифицированных алюмоксанов, неограничивающие примеры которых представлены в US №№4665208, 4952540, 5091352, 5206199, 5204419, 4874734, 4924018, 4908463, 4968827, 5308815, 5329032, 5248801, 5235081, 5157137, 5103031, 5391793, 5391529, 5693838, 5731253, 5731451, 5744656, в европейских публикациях ЕР-А 0561476, ЕР-В1 0279586 и ЕР-А 0594218 и в публикации РСТ WO 94/10180.

Активация может также происходить в присутствии алюмоксанов, объединенных последовательно или параллельно с другими активаторами, способными к превращению циклических связанных мостиком металлоценов в катализаторы полимеризации олефинов.

Неограничивающие дополнительные активаторы, например, могут охватывать кислоту Льюиса или некоординационный ионогенный активатор, или ионизирующий активатор, или и любое другое соединение, включая основания Льюиса, алюмоалкилы, сокатализаторы обычного типа или активаторный носитель и их сочетания, которые способны превращать нейтральное металлоценовое каталитическое соединение в каталитически активный металлоценовый катион. Объемом настоящего изобретения охватывается применение алюмоксана или модифицированного алюмоксана в качестве активатора и/или применение также ионизирующих активаторов, нейтральных или ионогенных, таких как трис-(н-бутил)аммонийтетракис-(пентафторфенил)бор, трисперфторфенилборный металлоидсодержащий предшественник и трисперфторнафтилборный металлоидсодержащий предшественник, которые непременно ионизируют нейтральное металлоценовое каталитическое соединение.

По одному из вариантов предусмотрен также дополнительный способ активации с использованием ионизирующих ионогенных соединений, не содержащих активного протона, но способных к образованию как металлоценового каталитического катиона, так и некоординационного аниона, как это изложено в ЕР-А 0426637 и ЕР-А 0573403 и US №5387568.

Дополнительные ионизирующие соединения могут включать активный протон или какой-либо другой катион, ассоциированный, но не координированный или только слабо координированный с оставшимся ионом ионизирующего соединения. Такие соединения и т.п. описаны в европейских публикациях ЕР-А 0570982, ЕР-А 0520732, ЕР-А 0495375, ЕР-А 0500944, ЕР-А-0277003 и ЕР-А 0277004, в US №№5153157, 5198401, 5066741, 5206197, 5241025, 5384299 и 5502124.

Другие дополнительные активаторы включают те соединения, которые описаны в WO 98/07515, такие как трис-(2,2',2''-нонафтордифенил)фторалюминат. По изобретению предусмотрено также применение сочетаний активаторов, например сочетаний алюмоксанов с ионизирующими активаторами (см., в частности, WO 94/07928 и WO 95/14044 и US №№5153157 и 5453410). В WO 98/09996 описана активация металлоценовых каталитических соединений перхлоратами, периодатами и иодатами, включая их гидраты. В WO 98/30602 и WO 98/30603 описано применение литий(2,2'-бисфенилдитриметилсиликат)·4ТГФ в качестве активатора для металлоценового каталитического соединения. Для придания нейтральному металлоценовому каталитическому соединению или предшественнику металлоценового катиона, способного обеспечить полимеризацию олефинов, предусмотрено также применение таких методов активации, как с использованием облучения (см. заявку ЕР-В1 0615981), электрохимического окисления и т.п.

По настоящему изобретению далее предусмотрена возможность совмещения других катализаторов с циклическими связанными мостиком металлоценовыми каталитическими соединениями (см. US №№4937299, 4935474, 5281679, 5359015, 5470811 и 5719241).

По другому варианту одно или несколько металлоценовых каталитических соединений или каталитических систем могут быть использованы в сочетании с одним или несколькими каталитическими соединениями или каталитическими системами обычного типа. Неограничивающие примеры смешанных катализаторов и каталитических систем представлены в US №№4159965, 4325837, 4701432, 5124418, 5077255, 5183867, 5391660, 5395810, 5691264, 5723399 и 5767031 и в WO 96/23010,

Метод нанесения на носитель

Вышеописанные циклические металлоценовые каталитические соединения и каталитические системы могут быть совмещены с одним или несколькими материалами подложки или носителями с применением одного из методов нанесения, хорошо известных в данной области техники, или так, как изложено ниже. В предпочтительном варианте в способе согласно варианту выполнения изобретения полимеризационный катализатор используют в нанесенной на носитель форме. Так, например, в наиболее предпочтительном варианте металлоценовое каталитическое соединение или каталитическая система находится в нанесенной на носитель форме, например нанесенная на подложку или носитель, в контакте с ним или внедренное в него, адсорбированное или абсорбированное.

Понятия "подложка" и "носитель" используют как взаимозаменяющие, они применимы к любому материалу носителя, предпочтительно к пористому материалу носителя, например к тальку, неорганическим оксидам и неорганическим хлоридам. К другим носителям относятся смолистые материалы носителей, такие как полистирол, функционализованные или сшитые органические носители, такие как полистирольные. дивинилбензольные, полиолефиновые и другие полимерные продукты, цеолиты, глины, любой другой органический или неорганический материал носителя и т.п. и их смеси.

Предпочтительными носителями являются неорганические оксиды, которые включают оксиды металлов групп 2, 3, 4, 5, 13 и 14. Предпочтительные носители включают диоксид кремния, оксид алюминия, диоксид кремния/оксид алюминия, хлорид магния и их смеси. К другим эффективным носителям относятся оксид магния, диоксид титана, диоксид циркония, монтмориллонит (ЕР-В1 0511665) и т.п. Могут быть использованы также сочетания этих материалов носителей, например диоксид кремния/хром, диоксид кремния/оксид алюминия, и диоксид кремния/диоксид титана и т.п.

Предпочтительный носитель, наиболее предпочтительно неорганический оксид, характеризуется удельными площадью поверхности в интервале от примерно 10 до примерно 700 м2/г и объемом пор в интервале от примерно 0,1 до примерно 4,0 куб. см/г и средним размером частиц в интервале от примерно 5 до примерно 500 мкм. В более предпочтительном варианте удельные площадь поверхности носителя находится в интервале от примерно 50 до примерно 500 м2/г и объем пор находится в интервале от примерно 0,5 до примерно 3,5 куб. см/г, а средний размер частиц находится в интервале от примерно 10 до примерно 200 мкм. В наиболее предпочтительном варианте удельные площадь поверхности носителя находится в интервале от примерно 100 до примерно 400 м2/г и объем пор находится в интервале от примерно 0,8 до примерно 3,0 куб. см/г, а средний размер частиц находится в интервале от примерно 5 до примерно 100 мкм. Средний размер пор носителя согласно вариантам выполнения изобретения может находиться в диапазоне от 10 до 1000 Å, предпочтительно от 50 до примерно 500 Å, а наиболее предпочтительно от 75 до примерно 350 Å.

Примеры нанесения на носитель металлоценовых каталитических систем согласно вариантам выполнения изобретения представлены в US №№4701432, 4808561, 4912075, 4925821, 4937217, 5008228, 5238892, 5240894, 5332706, 5346925, 5422325, 5466649, 5466766, 5468702, 5529965, 5554704, 5629253, 5639835, 5625015, 5643847, 5665665, 5698487, 5714424, 5723400, 5723402, 5731261, 5759940, 5767032 и 5770664, в WO 95/32995, WO 95/14044, WO 96/06187 и WO 97/02297.

В одном варианте циклические связанные мостиком металлоценовые каталитические соединения согласно вариантам выполнения изобретения можно осаждать на тех же или отдельных носителях совместно с активатором или активатор можно использовать в не нанесенной на подложку форме, или можно осаждать на носителе, отличном от тех, на которые нанесены металлоценовые каталитические соединения согласно варианту выполнения изобретения, или использовать любое из этих сочетаний.

В данной области техники существуют различные другие методы нанесения на носители полимеризационного каталитического соединения или каталитической системы согласно варианту выполнения изобретения. Так, например, циклическое связанное мостиком металлоценовое каталитическое соединение согласно варианту выполнения изобретения может включать связанный с полимером лиганд, как это изложено в US №№5473202 и 5770755; металлоценовую каталитическую систему согласно варианту выполнения изобретения можно сушить распылением, как это изложено в US №5648310; носитель, используемый в сочетании с каталитической системой с циклическим связанным мостиком металлоценом согласно варианту выполнения изобретения, функционализируют так, как изложено в европейской публикации ЕР-А 0802203; или по меньшей мере один заместитель или уходящую группу выбирают так, как изложено в US №5688880.

В предпочтительном варианте выполнения изобретения предлагается нанесенная на носитель каталитическая система с циклическим связанным мостиком металлоценом, которая включает антистатик или модификатор поверхности, который используют при приготовлении каталитической системы на носителе так, как это изложено в публикации РСТ WO 96/11960. Каталитические системы согласно варианту выполнения изобретения могут быть приготовлены в присутствии олефина, например гексена-1.

Предпочтительный метод приготовления нанесенной на носитель каталитической системы с циклическим связанным мостиком металлоценом согласно варианту выполнения изобретения описан ниже, его можно найти в WO 96/00245 и WO 96/00243. В этом предпочтительном методе циклическое связанное мостиком металлоценовое каталитическое соединение суспендируют в жидкости с получением раствора металлоцена и готовят отдельный раствор, включающий активатор и жидкость. В качестве жидкости можно использовать любой совместимый растворитель или другую жидкость, способную образовывать с циклическими связанными мостиком металлоценовыми каталитическими соединениями и/или активатором согласно варианту выполнения изобретения раствор. В наиболее предпочтительном варианте в качестве жидкости используют циклоалифатический или ароматический углеводород, предпочтительнее всего толуол. Растворы циклического связанного мостиком металлоценового каталитического соединения и активатора смешивают между собой и добавляют к пористому носителю или пористый носитель добавляют в эти растворы таким образом, чтобы общий объем раствора металлоценового каталитического соединения и раствора активатора или раствора металлоценового каталитического соединения и активатора был меньше четырехкратного объема пор пористого носителя, более предпочтительно меньше трехкратного, еще более предпочтительно меньше двукратного; предпочтительные интервалы составляют от 1,1 до 3,5 крата, а наиболее предпочтительные равны от 1,2 до 3 крат. Другой предпочтительный метод заключается в предварительной реакции пористого носителя с активатором в углеводородном разбавителе. Позднее для завершения приготовления катализатора добавляют этот углеводородный раствор циклического связанного мостиком металлоцена.

Методы определения общего объема пор пористого носителя в данной области техники хорошо известны. Подробности одного из этих методов обсуждаются в томе 1 работы Experimental Methods in Catalytic Research (Academic Press, 1968) (см. конкретно cc.67-96). Этот предпочтительный метод включает применение классического прибора БЭТ для определения абсорбции азота. Другой метод, хорошо известный в данной области техники, описан в работе Innes, Total Porosity and Particle Density of Fluid Catalysts by Liquid Titration, том 28, №3, Analytical Chemistry 332-334 (март, 1956 г.).

Мольное соотношение между металлом активаторного компонента и металлом нанесенных на носитель циклических связанных мостиком металлоценовых каталитических соединений находится в пределах от 0,3:1 до 1000:1, предпочтительно от 20:1 до 800:1, а наиболее предпочтительно от 50:1 до 500:1. Когда активатором служит ионизирующий активатор, такой как активаторы на основе анионоактивного тетракис-(пентафторфенил)бора, предпочтительное мольное соотношение между металлом активаторного компонента и металлическим компонентом циклического связанного мостиком металлоценового катализатора находится в пределах от 0,3:1 до 3:1.

В предпочтительном варианте каталитическая система включает катализатор, как он представлен в настоящем описании, активированный метилалюмоксаном (МАО) и нанесенный на диоксид кремния. Хотя обычно МАО совмещают с металлоценом и затем это сочетание осаждают на диоксиде кремния, как это продемонстрировано в примерах, предпочтение в данном случае отдают вначале объединению активатора (например, МАО) и носителя (например, диоксида кремния) и затем добавлению в такое сочетание катализатора. Может быть также использован модифицированный МАО (ММАО) или сочетание МАО и ММАО.

По одному варианту выполнения изобретения перед проведением основного процесса полимеризации в присутствии каталитической системы с циклическим связанным мостиком металлоценом согласно варианту выполнения изобретения форполимеризуют олефин (олефины), предпочтительно С2-С30олефин (олефины) или альфа-олефин (-олефины), предпочтительно этилен или пропилен, или их сочетания. Процесс форполимеризации можно проводить как периодический или непрерывный процесс в газовой, растворной или суспензионной фазе, включая создание повышенных давлений. Форполимеризацию можно вести с использованием любого олефинового мономера или их сочетания в присутствии регулирующего молекулярную массу агента, такого как водород. Примеры способов форполимеризации можно найти в US №№4748221, 4789359, 4923833, 4921825, 5283278 и 5705578, в европейской публикации ЕР-В 0279863 и публикации РСТ WO 97/44371.

В одном варианте циклические связанные мостиком металлоценовые катализаторы согласно вариантам выполнения изобретения можно объединять с солью металла эфира карбоновой кислоты, например с карбоксилатами алюминия, такими как моно-, ди- и тристеараты алюминия, октоаты, олеаты и циклогексилбутираты алюминия, как это изложено в US 6300436.

Процесс полимеризации

Катализаторы и каталитические системы согласно вариантам выполнения изобретения, описанные выше, приемлемы для применения в газофазных или суспензионных процессах в широком диапазоне температур и давлений. Наиболее предпочтительный процесс представляет собой газофазный процесс. Температуры могут находиться в интервале от -60 до примерно 280°С, предпочтительно от 50 до примерно 200°С, а давления могут находиться в интервале от 1 до примерно 500 ат или выше.

Процессы в газовой фазе или суспензионной фазе могут быть проведены в сочетании между собой или с процессом под высоким давлением или в растворе. Особенно предпочтительна полимеризация в газовой фазе или суспензионной фазе одного или нескольких олефинов, по меньшей мере одним из которых является этилен или пропилен.

В одном из вариантов способ по настоящему изобретению предназначен для проведения процесса полимеризации в суспензии или газовой фазе одного или нескольких олефиновых мономеров, содержащих от 2 до 30 углеродных атомов, предпочтительно от 2 до 12 углеродных атомов, а более предпочтительно от 2 до 8 углеродных атомов. Один вариант выполнения изобретения особенно хорошо подходит для полимеризации двух или большего числа таких олефиновых мономеров, как этилен, пропилен, бутен-1, пентен-1, 4-метилпентен-1, гексен-1, октен-1 и децен-1.

Другие мономеры, которые могут быть использованы в способе согласно вариантам выполнения изобретения, включают этиленовоненасыщенные мономеры, диолефины, содержащие от 4 до 18 углеродных атомов каждый, сопряженные и несопряженные диены, полиены, виниловые мономеры и циклические олефины. Неограничивающие примеры мономеров, которые приемлемы для использования согласно варианту выполнения изобретения, могут включать норборнен, норборнадиен, изобутилен, изопрен, винилбензоциклобутан, стиролы, алкилзамещенный стирол, этилиденнорборнен, дициклопентадиен и циклопентен.

В предпочтительном варианте осуществления способа по изобретению получают сополимер этилена, причем в этом случае в ходе проведения газофазного процесса полимеризуют этилен и сомономер, представляющий собой по меньшей мере один альфа-олефин, содержащий от 4 до 15 углеродных атомов, предпочтительно от 4 до 12 углеродных атомов, а наиболее предпочтительно от 4 до 8 углеродных атомов. В наиболее предпочтительном варианте получают сополимер этилена и бутена.

В другом варианте осуществления способа по изобретению этилен или пропилен полимеризуют с по меньшей мере двумя другими сомономерами, одним из которых может (но необязательно) быть диен, с получением тройного сополимера. В одном варианте двумя из трех мономеров тройного сополимера являются бутен и этилен. В одном из вариантов содержание сомономера составляет от 1,0 до 20,0 мас.% или от 2,0 до 15,0 мас.%. Как показано ниже в примере 5, применение в качестве катализатора (C4H8)Si(C5Me4)(C5H4)ZrMe2 при получении этилен-бутенового сополимера приводило к резкой чувствительности к соотношению сомономеров. Другими словами, при регулировании соотношения сомономеров индекс расплава (ИР) быстро и резко менялся. Отмечали также изменения плотности. Эти изменения могут быть связаны с разветвлением длинных цепей. Следовательно, для регулирования индекса расплава продукта можно использовать полимеры, содержащие в качестве двух мономеров этилен и бутен. Далее, благодаря изменению регулируемым путем сомономерного сырья в единственном реакторе могли бы быть использованы продукты с широким или бимодальным распределением молекулярных масс или индекса расплава проведением процесса в единственном реакторе с применением единственного катализатора и получением таким образом полиэтиленовых продуктов с планируемыми свойствами.

В одном из вариантов изобретение применимо к полимеризационному процессу, в частности к газофазному или суспензионному процессу, проводимому при полимеризации пропилена индивидуально или вместе с одним или несколькими другими мономерами, включая этилен и/или другие олефины, содержащие от 4 до 12 углеродных атомов. Полипропиленовые полимеры могут быть получены с использованием, в частности, связанных мостиками металлоценовых катализаторов, как это изложено в US №№5296434 и 5278264.

В процессе газофазной полимеризации, как правило, применяют непрерывный цикл, в котором в одной части цикла реакторной системы циркулирующий газовый поток, по-другому известный как рецикловый поток или псевдоожижающая среда, нагревается в реакторе за счет теплоты полимеризации. Это тепло отводят из рецикловой композиции в другой части цикла посредством охлаждающей системы вне реактора. Обычно в газофазном процессе получения полимеров с псевдоожиженным слоем через псевдоожиженный слой в присутствии катализатора в реакционных условиях непрерывно циркулирует газообразный поток, включающий один или несколько мономеров. Этот газообразный поток из псевдоожиженного слоя отводят и возвращают в реактор. Одновременно из реактора отводят полимерный продукт, а вместо полимеризованного мономера добавляют свежего мономера (см., например, US №№4543399, 4588790, 5028670, 5317036, 5352749, 5405922, 5436304, 5453471, 5462999, 5616661 и 5668228).

Манометрическое давление в реакторе в ходе проведения газофазного процесса можно варьировать от примерно 100 фунтов/кв. дюйм (690 кПа) до примерно 500 фунтов/кв. дюйм (3448 кПа), предпочтительно в интервале от примерно 200 фунтов/кв. дюйм (1379 кПа) до примерно 400 фунтов/кв. дюйм (2759 кПа), более предпочтительно в интервале от примерно 250 фунтов/кв. дюйм (1724 кПа) до примерно 350 фунтов/кв. дюйм (2414 кПа).

Температуру в реакторе в ходе проведения газофазного процесса можно варьировать от примерно 30 до примерно 120°С, предпочтительно от примерно 60 до примерно 115°С, более предпочтительно в интервале от примерно 70 до примерно 110°С, а наиболее предпочтительно в интервале от примерно 70 до примерно 95°С.

Другие газофазные процессы, для проведения которых предназначен способ согласно варианту выполнения изобретения, включают те, которые представлены в US №№5627242, 5665818 и 5677375 и в европейских публикациях ЕР-А 0794200, ЕР-А 0802202 и ЕР-В 0634421.

В предпочтительном варианте реактор, применяемый при выполнении настоящего изобретения, и способ по изобретению обеспечивают возможность получения от больше 500 фунтов полимера в час (227 кг/ч) до примерно 200000 фунтов/ч (90900 кг/ч) или больше полимера, предпочтительно больше 1000 фунтов/ч (455 кг/ч), более предпочтительно больше 10000 фунтов/ч (4540 кг/ч), еще более предпочтительно больше 25000 фунтов/ч (11300 кг/ч), еще предпочтительнее больше 35000 фунтов/ч (15900 кг/ч), однако еще более предпочтительно больше 50000 фунтов/ч (22700 кг/ч), а наиболее предпочтительно от больше 65000 фунтов/ч (29000 кг/ч) до больше 100000 фунтов/ч (45500 кг/ч).

В ходе проведения процесса суспензионной полимеризации обычно создают давления в интервале от примерно 1 до примерно 50 ат и даже выше и температуры в интервале от 0 до примерно 120°С. В процессе суспензионной полимеризации суспензию твердого порошкообразного полимера готовят в среде жидкого полимеризационного разбавителя, в который вводят этилен и сомономеры, а часто вместе с катализатором добавляют водород. Суспензию, включающую разбавитель, из реактора периодически или непрерывно удаляют, после чего летучие компоненты отделяют от полимера и необязательно после перегонки возвращают в реактор. В качестве жидкого разбавителя в полимеризационной среде используют, как правило, алкан, содержащий от 3 до 7 углеродных атомов, предпочтительно разветвленный алкан. Используемая среда в условиях полимеризации должна быть жидкой и относительно инертной. Когда применяют пропановую среду, процесс следует проводить при температуре и под давлением, которые превышают критические параметры реакционного разбавителя. Предпочтительной используемой средой является гексан или изобутан.

Предпочтительный метод полимеризации согласно варианту выполнения изобретения называют полимеризацией в порошкообразной форме или суспензионным методом, в котором поддерживают более низкую температуру, чем та, при которой полимер переходит в раствор. Такой метод в данной области техники хорошо известен и описан, например, в US №3248179. Другие способы суспензионной полимеризации включают те, которые осуществляют с применением реактора с циркуляцией, и те, в которых применяют несколько реакторов смешения, размещенных последовательно, параллельно или с сочетанием этих компоновок. Неограничивающие примеры суспензионных способов включают способы с реактором непрерывного действия с циркуляцией или смешения. Существуют также другие примеры суспензионных способов, представленные в US №4613484.

В одном из вариантов реактор, применяемый в суспензионном способе по изобретению, и способ согласно варианту выполнения изобретения обеспечивают возможность получения больше 2000 фунтов полимера в час (907 кг/ч), более предпочтительно больше 5000 фунтов/ч (2268 кг/ч), а наиболее предпочтительно больше 10000 фунтов/ч (4540 кг/ч). В другом варианте в суспензионном реакторе, применяемом в способе согласно варианту выполнения изобретения, получают больше 15000 фунтов полимера в час (6804 кг/ч), предпочтительно от более 25000 фунтов/ч (11340 кг/ч) до примерно 100000 фунтов/ч (45500 кг/ч).

Примеры способов, осуществляемых в растворе, представлены в US №№4271060, 5001205, 5236998 и 5589555.

В предпочтительном способе согласно варианту выполнения изобретения процесс, предпочтительно суспензионный или газофазный процесс, проводят в присутствии каталитической системы с циклическим связанным мостиком металлоценом согласно варианту выполнения изобретения и в отсутствии или практически в отсутствии каких-либо очищающих добавок, таких как триэтилалюминий, триметилалюминий, триизобутилалюминий, три-н-гексилалюминий, диэтилалюмохлорид, дибутилцинк и т.п. Этот предпочтительный способ представлен в WO 96/08520 и US №№5712352 и 5763543. В другом предпочтительном варианте способа по изобретению процесс проводят введением бензильного соединения в реактор и/или контактированием бензильного соединения с металлоценовой каталитической системой согласно варианту выполнения изобретения перед ее введением в реактор.

Полимерный продукт согласно вариантам выполнения изобретения

Свойства полимеров определяли по методам испытаний, перечисленным в таблице 1 или представленным в настоящем описании.

Показатель длинноцепной разветвленности (ПДцР) у образца в целом (т.е.

Полимеры по настоящему изобретению могут обладать улучшенными оптическими и усадочными свойствами, как это дополнительно обсуждается ниже.

Полимеры, получаемые согласно варианту выполнения изобретения, могут быть использованы в широком разнообразии продуктов и конечных целей применения. Получаемые полимеры включают линейный полиэтилен низкой плотности, пластомеры, полиэтилены высокой плотности, полиэтилены низкой плотности, полипропилен и полипропиленовые сополимеры. Эти полимеры могут быть получены, по меньшей мере частично, из бутена, этилена и других олефиновых мономеров, содержащих от 2 до 20 углеродных атомов. Так, например, такие полимеры могут представлять собой сополимеры бутена и этилена или тройные сополимеры бутена, этилена и другого олефинового мономера.

Полимеры, как правило полимеры на этиленовой основе, обладают плотностью в интервале от 0,90 до 0,97 г/куб. см, предпочтительно в интервале от 0,90 до 0,965 г/куб. см, более предпочтительно в интервале от 0,90 до 0,96 г/куб. см, еще более предпочтительно в интервале от 0,905 до 0,95 г/куб. см, тем не менее еще предпочтительнее в интервале от 0,910 до 0,945 г/куб. см, а наиболее предпочтительно от больше 0,915 до примерно 0,935 г/куб. см.

Предпочтительная прочность расплава полимеров, полученных с использованием катализатора согласно варианту выполнения изобретения, превышает 4 сН, предпочтительнее превышает 5 сН, предпочтительнее меньше 10 сН. Принимая во внимание цели данной заявки на патент и прилагаемой формулы изобретения, прочность расплава определяют с помощью капиллярного пластометра (RHEO-TESTER™ 1000, фирма Goettfert, Рок-Хилл, шт.Южная Каролина) в сочетании с прибором для определения прочности расплава Goettfert Rheotens (RHEOTENS™ 71,97). Стренгу полимерного расплава, экструдируемую из капиллярной головки, зажимают между двумя вращающимися в противоположных направлениях колесами указанного прибора. Скорость приема повышают с постоянным ускорением 12 мм/с2, которое регулируют с помощью программатора ускорения WinRHEO™, поставляемого фирмой Goettfert. Максимальное тяговое усилие (в единицах сН), которое достигается до разрушения стренги или начала проявления резонанса при вытяжке экструдата, определяют как прочность расплава. Температуру пластометра задают на уровне 190°С. Длина цилиндра равна 12 мм. Длина капиллярной головки составляет 30 мм, а диаметр равен 2 мм. Полимерный расплав экструдируют из головки со скоростью 0,49 мм/с. Кажущаяся скорость сдвига расплава в головке составляет, следовательно, 70 с-1, а скорость на выходе из головки равна 17,5 мм/с. Расстояние между выходным отверстием головки и точкой вхождения в контакт с колесом должно быть равным 125 мм.

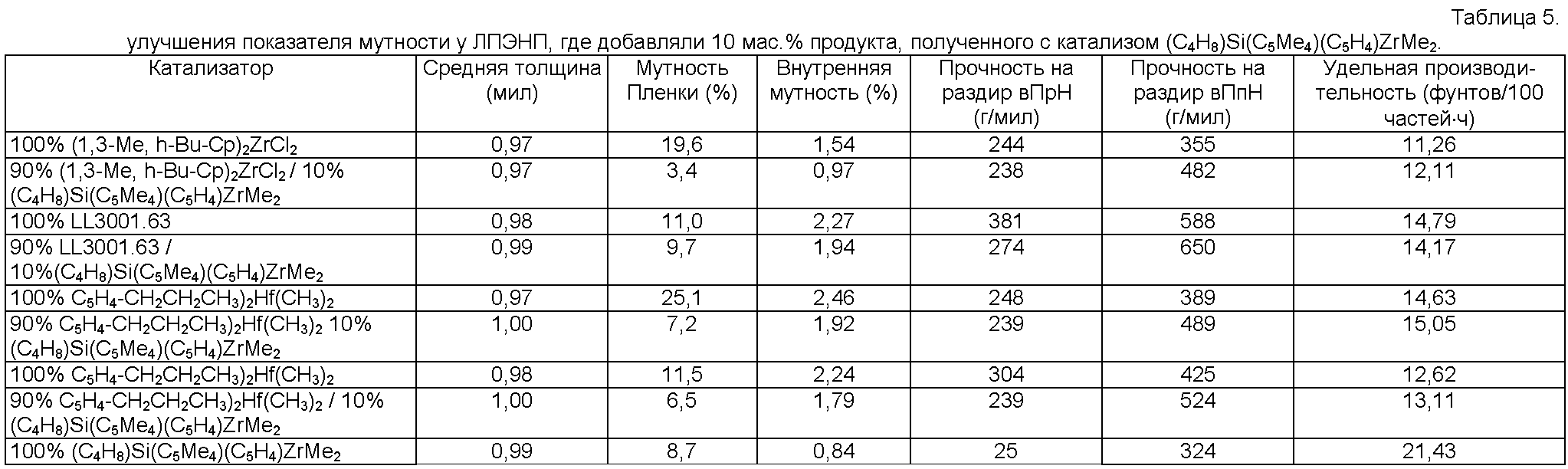

Полимеры вариантов выполнения настоящего изобретения характеризуются сочетанием исключительно высокосдвигового разжижения для экструзии, выдающегося оптического свойства пленки и превосходных усадочных эксплуатационных свойств. Исторически ПЭНПВД является единственным семейством продуктов, обладающих большей частью этих свойств. Однако прозрачность ПЭНПВД оказывается гораздо хуже, чем у полимеров вариантов выполнения настоящего изобретения. Обычному ZN-ЛПЭНП недостает большинства этих свойств. Некоторые легко перерабатываемые (т.е. с очень широким ММР) продукты газофазных и/или суспензионных процессов характеризуются, как правило, очень плохими оптическими свойствами. Усадочное свойство этих обычных продуктов иногда оказывается также недостаточным для применения в качестве усадочного материала. (C4H8)Si(C5Me4)(C5H4)ZrMe2, как было установлено, является очень эффективным для улучшения мутности пленки из различных ЛПЭНП (преимущественно из полимера, получаемого с использованием (1,3-Ме, н-Bu-Cp)2ZrCl2 в качестве катализатора, и из полимера, получаемого с использованием (С5Н4-СН2СН2СН3)2Hf(СН3)2).

Как это продемонстрировано на фиг.2, в условиях течения при неустановившемся одноосном растяжении полимеры вариантов по настоящему изобретению проявляли поведение деформационного упрочнения, аналогичное ПЭНПВД. Как это продемонстрировано в таблице 4, полимеры вариантов по настоящему изобретению обладали широким СВР (свыше 100), что служит показателем хорошей перерабатываемости. Пленки из этих продуктов обладали усадкой в ПпН, сопоставимой или лучшей, чем у ПЭНПВД, такими же оптическими свойствами, как у ПЭНПВД. Если сравнивать с процессом полимеризации этилена под высоким давлением, то газофазный реактор также обладает дополнительным преимуществом более низкой стоимости и в общем более высокой производительности.

На фиг.1 и 2 продемонстрировано деформационное упрочнение при 150°С материалов соответственно сравнительного примера A (Exxon Mobil LD103.09 фирмы Exxon Mobil Chemical Company, Хьюстон, шт.Техас) и примера 5. Деформационное упрочнение полиолефинов и испытание для его определения обсуждаются в следующих двух ссылках: "Strain hardening of various polyolefins in uniaxial elongational flow", Society of Rheology, Inc. J. Rheol. 47(3), 619-630 (2003); и "Measuring the transient extensional rheology of polyethylene melts using the SER universal testing platform". Society of Rheology, Inc. J. Rheol. 49(3), 585-606 (2005).

Усадочное испытание RETRAMAT

Усадочное испытание RETRAMAT, упомянутое в настоящем описании, основано на стандартах NFT 54-125 и ASTM D 2838-95, метод А. Методы по стандартам DIN 53-369 и ISO/DIS 14616 перекрывают только определение усадочного усилия, но не дают общих направлений на одновременное определение усадки в процентах. Метод ASTM перекрывает определение напряжения пластической усадки и связанных с ней усадочных характеристик, усадочного усилия и внутренних напряжений, вызванных ориентацией, термоусадочной пленки толщиной меньше 800 мкм при одновременном полном ограничении усадки образца пленки, когда его нагревают. Метод NFT 54-125 перекрывает весь процесс усадки, являющийся процессом как пластической, так и термической усадки.

Упоминаемый в настоящем описании метод состоит в экспозиции двух образцов пленки при данной температуре, в течение данного периода времени и его охлаждении при комнатной температуре с имитацией того, что происходит внутри усадочного прибора. Для каждого испытательного образца в устройстве для вырезания образца изготавливают минимум 10 полос ±150 мм длиной и 15 мм шириной как в ПрН, так и в ПпН. На кромки образца наносят связующие вещества Retramat таким образом, чтобы усадочный участок испытательного образца составлял в длину ровно 100 мм. Температура в сушильном шкафу составляет 190°С, а время в закрытом состоянии равно 45 с. Во время испытания один из образцов соединяют с датчиком силы, тогда как другой соединяют с датчиком перемещения. Термопара позволяет отслеживать температуру в нескольких миллиметрах от середины образца. На Retramat непрерывно воспроизводят, а на лабораторном персональном компьютере записывают 3 параметра (усилие - перемещение - температуру).

Полимеры, получаемые по способу согласно варианту выполнения изобретения, могут обладать молекулярно-массовым распределением, значением отношения средневесовой молекулярной массы к среднечисленной молекулярной массе (Mw/Mn), от больше 1,5 до примерно 15, преимущественно от больше 2 до примерно 10, более предпочтительно от больше примерно 2,5 до меньше примерно 8, а наиболее предпочтительно от 3,0 до 8.

В одном варианте полимеры по настоящему изобретению характеризуются индексом расплава (ИР) или (ИР2), как его определяют по стандарту ASTM D-1238-Е в интервале от 0,01 до 1000 дг/мин, более предпочтительно от примерно 0,01 до примерно 100 дг/мин, еще более предпочтительно от примерно 0,01 до примерно 50 дг/мин, еще более предпочтительно от примерно 0,01 до примерно 10 дг/мин, а наиболее предпочтительно от примерно 0,05 до примерно 10 дг/мин.

В одном из вариантов полимеры по изобретению обладают соотношением индексов расплава (I21/I2) (I2 определяют по стандарту ASTM-D-1238-F), равным или превышающим 49,011×ИР(-0,4304), более предпочтительно равным или превышающим 57,18×ИР(-0,4304), как это продемонстрировано на фиг.3.

В некоторых вариантах полимеры, как они представлены в настоящем описании, могут обладать узким композиционным распределением, характеризующимся тем, что значение Т75-Т25 составляет меньше 25, предпочтительно меньше 20, более предпочтительно меньше 15, а наиболее предпочтительно меньше 10, где Т25 обозначает температуру, при которой в эксперименте по ЭФПТ так, как изложено в настоящем описании, получают 25% элюированного полимера, а Т75 обозначает температуру, при которой получают 75% элюированного полимера. Приведенные в настоящем описании данные ЭФПТ-LS получали с использованием аналитического прибора для определения величины ЭФПТ (фирмы Polymerchar, Испания) с колонкой следующих размеров: внутренний диаметр (ВнтД) - 7,8 мм, внешний диаметр (ВншД) - 9,53 мм и длина колонки - 150 мм. Колонка была заполнена стальным бисером. В колонку загружали 0,5 мл раствора полимера концентрацией 6,4% (масса/объем), содержавшего 6 г БМФ/4 л, и охлаждали со 140 до 25°С с постоянной скоростью охлаждения 1,0°С/мин. В дальнейшем через колонку прокачивали ОДХБ при скорости потока 1,0 мл/мин и для элюирования полимера температуру колонки повышали с постоянной скоростью нагрева 2°С/мин.

Полимеры согласно варианту выполнения изобретения можно совмещать и/или экструдировать совместно с любым другим полимером. Неограничивающие примеры других полимеров включают линейные полиэтилены низкой плотности, полученные катализом с использованием обычных катализаторов Циглера-Натта и/или металлоценовых катализаторов, эластомеры, пластомеры, полиэтилен высокого давления низкой плотности, полиэтилены высокой плотности, полипропилены и т.п.

Полимеры, получаемые по способу согласно варианту выполнения изобретения, и их смеси могут быть использованы в таких процессах формования, как экструзия и совместная экструзия пленки и листов и прядение волокна, равно как и выдувное формование, литье под давлением и роторное формование. Пленочные материалы включают пленки, изготовленные экструзией с раздувкой и отливкой, пленки изготовленные однослойной экструзией, совместной экструзией или послойным формованием, которые можно применять как усадочные диафрагмы, усадочные обертки, усадочные пленки для связывания в пакеты, липкие пленки, растягивающиеся пленки, прокладочные пленки для сварки, ориентированные пленки, упаковку для легких закусок, мешки для жестких условий эксплуатации, мешки для бакалейных товаров, упаковку для испеченных и замороженных пищевых продуктов, упаковку для медицинский целей, уплотнительные материалы промышленного назначения, мембраны и т.д., применяемые в контакте и без контакта с пищевыми продуктами. Изготовление волокон включает прядение из расплава, прядение из раствора и процессы прядения из расплава полого волокна со струей воздуха для применения в тканой и нетканой формах при изготовлении фильтров, тканей для полотенец, одежды для медицинских работников, геотекстильных материалов и т.д. Экструдированные изделия включают трубки для медицинских целей, покрытия проводов и кабелей, геомембраны и облицовочные материалы для бассейнов. К формованной продукции относятся одно- и многослойные изделия в форме бутылок, крупногабаритные емкости, крупногабаритные полые изделия, жесткие сосуды для пищевых продуктов, игрушки и т.д.

ПРИМЕРЫ

Необходимо уяснить себе, что хотя изобретение описано в сочетании с конкретными вариантами его выполнения, вышеприведенное описание предназначено для иллюстрации, а не ограничения объема изобретения. Другие варианты, преимущества и модификации для специалистов в данной области техники, к которой относится изобретение, вполне очевидны.

Таким образом, следующие примеры использованы для того, чтобы дать специалистам в данной области техники полное представление и описание того, каким образом получать и применять соединения по изобретению, а не предназначены для ограничения объема того, что, по мнению авторов, составляет сущность их изобретения.

Во всех приведенных ниже примерах используемый метилалюмоксан (МАО) представлял собой раствор МАО в толуоле концентрацией 30 мас.% (как правило 13,5 мас.% алюминия и 28,2 мас.% МАО по ЯМР), доступный на фирме Albemarle Corporation (Батон-Руж, шт.Луизиана). Использовали диоксид кремния Davison 948, обезвоженный до 600°С (силикагель), доступный на фирме W.R.Grace, Davison Chemical Division (Балтимор, шт.Мэриленд). Применяли безводные, свободные от кислорода растворители. Синтез (CH2)4Si(C5Me4(CH2)4Si(C5Me4)(C5H5)ZrCl2 описан в US №6388155.

Приготовление (CH2)4Si(C5Me4)(C5H5)ZrMe2. Сравнительный нанесенный на носитель катализатор (1-Ме, 3-Bu Cp)2ZrCl2 готовили так, как изложено в US №6680276.

В перемешиваемую смесь (CH2)4Si(C5Me4)(C5H5)ZrCl2 (60 г, 0,139 моля) и диэтилового эфира (600 мл) в 2-литровой колбе медленно добавляли 1,6 М раствор метиллития и диэтилового эфира (184 мл, 0,294 моля). После перемешивания в течение 4 ч с продувкой N2 медленно удаляли диэтиловый эфир, затем остающиеся твердые частицы экстрагировали метиленхлоридом. Растворитель удаляли с получением продукта (41 г, 0,105 моля).

Получение стеарата алюминия, смешанного с продуктом Snowtex™

В 4-литровый химический стакан загружали стеарат алюминия (200 г) фирмы Crompton Corporation (в настоящее время Chemtura Corporation, Миддлбери, шт.Коннектикут), суспензию продукта Snowtex™ IPA-ST-ZL в изопропаноле (164 г) концентрацией 30 мас.% фирмы Nissan Chemical Industries Inc. (Хьюстон, шт.Техас) и метанол (300 мл). Конечную суспензию перемешивали в комнатных условиях в течение 2 ч, затем сушили с продувкой азотом до образования шлама. В течение двух дней применяли вакуум и тепло (108°С) для удаления остаточного растворителя. Твердые частицы измельчали и просеивали через сито №25 меш с получением в виде тонкодисперсного порошка 20 мас.% содействующего текучести продукта Snowtex™, (фирмы Nissan Chemical Industries Inc., Хьюстон, шт.Техас).

Приготовление катализатора А

В перемешиваемую (установленной наверху механической конической мешалкой) смесь толуола (2 л) и раствора 30 мас.% метилалюмоксана в толуоле (874 г, 452 моля) добавляли диоксид кремния Crosfield ES757 (741 г) (фирма INEOS Silicas Limited, Уоррингтон, Великобритания), обезвоженный при 600°С. Диоксид кремния смывали толуолом (200 мл), затем смесь выдерживали при 90°С в течение 3 ч. После этого летучие вещества удаляли подключением к вакууму и выдержкой при мягкой повышенной температуре (40°С) в течение ночи, после чего твердому веществу давали остыть до комнатной температуры. В перемешиваемую суспензию этих твердых частиц и толуола (3 л) медленно, в течение 3-часового периода, добавляли раствор (CH2)4Si(C5Me4)(C5H5)ZrMe2 (16,8 г, 43,0 ммоля) и толуола (1 л). По прошествии дополнительных 3 ч летучие вещества удаляли подключением к вакууму и выдержкой при мягкой повышенной температуре (40°С) в течение ночи, после чего твердому веществу давали остыть до комнатной температуры. Этот катализатор кратковременно перемешивали в сухом состоянии со смесью 20 мас.% продукта Snowtex и 80 мас.% стеарата алюминия (7,5 мас.% добавки в общем).

Приготовление катализатора Б

В перемешиваемую (установленной наверху механической конической мешалкой) смесь толуола (2 л) и раствора 30 мас.% метилалюмоксана в толуоле (874 г, 452 моля) добавляли диоксид кремния Crosfield ES70 (741 г) (фирма INEOS Silicas Limited, Уоррингтон, Великобритания), обезвоженный при 600°С. Диоксид кремния смывали толуолом (200 мл), затем смесь выдерживали при 90°С в течение 3 ч. После этого летучие вещества удаляли подключением к вакууму и выдержкой при мягкой повышенной температуре (40°С) в течение ночи, затем твердому веществу давали остыть до комнатной температуры. В перемешиваемую суспензию этих твердых частиц и толуола (3 л) медленно, в течение 3-часового периода, добавляли раствор (CH2)4Si(C5Me4)(C5H5)ZrMe2 (16,8 г, 43,0 ммоля) и толуола (1 л). По прошествии дополнительных 3 ч летучие вещества удаляли подключением к вакууму и выдержкой при мягкой повышенной температуре (40°С) в течение ночи, после чего твердому веществу давали остыть до комнатной температуры. Твердые частицы кратковременно перемешивали в сухом состоянии с 82,48 г смеси 20 мас.% продукта SnowTex и 80 мас.% стеарата алюминия.

Получение метилалюмоксана, нанесенного на диоксид кремния (ДК-МАО)

В типичном процессе в перемешиваемую (установленной наверху механической конической мешалкой) смесь толуола (2 л) и раствора 30 мас.% метилалюмоксана в толуоле (874 г, 452 моля) добавляли диоксид кремния (741 г), обезвоженный при 600°С. Диоксид кремния смывали толуолом (200 мл), затем смесь выдерживали при 90°С в течение 3 ч. После этого летучие вещества удаляли подключением к вакууму и выдержкой при мягкой повышенной температуре (40°С) в течение ночи, после чего твердому веществу давали остыть до комнатной температуры.

Приготовление катализатора В

В суспензию 4,5 ммоля/г метилалюмоксана, нанесенного на диоксид кремния Davison 948, обезвоженный при 600°С, (40 г) и пентана (300 мл), перемешиваемую установленной наверху мешалкой, медленно добавляли раствор (CH2)4Si(C5Me4)(C5H5)ZrMe2 (670 мг, 1,72 ммоля) и толуола. После перемешивания в течение 18 ч смесь фильтровали и сушили.

Полимеризация с катализатором В

Эти катализаторы испытывали в газофазном реакторе непрерывного действия с псевдоожиженным слоем и номинальным диаметром реактора 14 дюймов при средний массе слоя примерно 1900 г, скорости газа примерно 1,6 фута/с и производительности примерно 500 г/ч. Реактор работал под манометрическим давлением 300 фунтов/кв. дюйм, из которых доля этилена составляла 35 мольных %. Остальная часть газа приходилась на водород, 1-гексен и азот, как указано в таблице 2.

Примеры 1 и 2

Полимеры примеров 1 и 2 получали из мономеров этилен и бутен-1 в газофазном реакторе непрерывного действия пилотного масштаба с псевдоожиженным слоем с использованием катализатора А. Реактор работал при 70°С и парциальном давлении этилена 170 фунтов/кв. дюйм. Псевдоожиженный слой формировали из полимерных гранул при средней массе слоя приблизительно от 100 до 170 фунтов. Во время реакции в реактор добавляли дистеарат алюминия в виде суспензии 20 мас.% в минеральном масле концентрацией на полимерной основе 6 и 17 мас. част./млн (массовых частей на миллион). Условия получения полимеров примеров 1 и 2 перечислены в таблице 3.

Перед компаундированием реакторные гранулы примеров 1 и 2 смешивали в сухом состоянии с добавками в 2,5-дюймовом одношнековом экструдере Davis-Standard, оборудованном смесительными штырями и подводным гранулятором, при производительности, составлявшей приблизительно 100 фунтов/ч. Компаундированные гранулы примеров 1 и 2 далее перерабатывали в пленку экструдированием на 2,5-дюймовой линии Gloucester с 6-дюймовой вибрационной головкой и воздушным кольцом фирмы Future Design Inc. (Миссиссога, провинц. Онтарио, Канада). Производительность составляла примерно 150 фунтов/ч (8 фунтов/ч в окружности фильеры), а зазор головки был равным 45 мил. Толщина пленки составляла 1 мил, а степень раздува (Срз) варьировали от 2,5 до 3,5. Высота мутной полосы (ВМП) составляла, как правило, от 20 до 24 дюймов. Температура головки была равной примерно 199°С (390°F).

В таблице 4 сопоставляются свойства полимеров примеров 1 и 2 со свойствами следующих сравнительных полимеров: Borealis Borstar FB2230 (фирмы Borealis A/S, Вена, Австрия). Dow DNDA7340 (фирмы The Dow Chemical Company, Мидланд, шт.Мичиган), Dow DYNH-1 (фирмы The Dow Chemical Company, Мидланд, шт.Мичиган), ExxonMobil LD103.09 (фирмы Exxon Mobil Chemical Company, Хьюстон, шт.Техас). Сравнительные пленки были изготовлены в аналогичных условиях на той же пленочной линии.

Пример 3: катализатор Б

Как продемонстрировано в этом примере, полимер согласно варианту выполнения изобретения может улучшить оптические свойства других ЛПЭНП полимеров, когда его подмешивают в виде небольшого компонента. В этом примере полимер варианта выполнения настоящего изобретения подмешивали в количестве 10% (по массе) от конечного продукта с использованием по ходу процесса подмешивания пленочной линии Battenfeld Gloucester (фирмы Gloucester, шт.Миннесота). В этом процессе смешиваемые компоненты взвешивали раздельно в соответствии с соотношением в смеси и загружали в смесительную камеру, в которой компоненты смешивали перемешиванием до их выгрузки в питающий бункер над экструдером. Эта линия была оборудована 2,5-дюймовым одношнековом экструдером, 6-дюймовой вибрационной головкой и воздушным кольцом фирмы Future Design Inc. (Миссиссога, провинц. Онтарио, Канада). Производительность составляла 151 фунт/ч (8 фунтов/ч в направлении окружности), а зазор головки был равным 45 мил. Толщина пленки составляла 1 мил, а Срз поддерживали на постоянном уровне 2,5. ВМП составляла, как правило, от 20 до 24 дюймов. Температура головки была равной примерно 390°F. Таблица 5 демонстрирует эти улучшения показателя мутности для разных смесей. Этот полимер обладает плотностью 0,9220 г/куб. см, ИР (I2) 0,76 г/10 мин и СВР 99,3. Его получали с использованием катализатора Б в таких же условиях, как в примерах 1 и 2.

Когда полимер согласно варианту выполнения изобретения в качестве небольшого компонента подмешивают в другие ЛПЭНП полимеры, то, в дополнение к преимуществу улучшения оптические свойств базового полимера, этот полимер также улучшает его сопротивление раздиру в ПпН, одновременно с этим существенно сохраняя неизменным или вызывая незначительное или небольшое снижение его сопротивления раздиру в ПрН. В противоположность этому, когда эти ЛПЭНП смешивают с ПЭНПВД для улучшения оптических свойств, потеря прочности оказывается резкой. Более того, подмешивание таких полимеров также улучшает экструзионные эксплуатационные свойства базовых полимеров, на что указывает увеличение удельной производительности (фунтов/100 част.·ч), благодаря чему экструзионный процесс становится энергетически более эффективным.

Пример 4

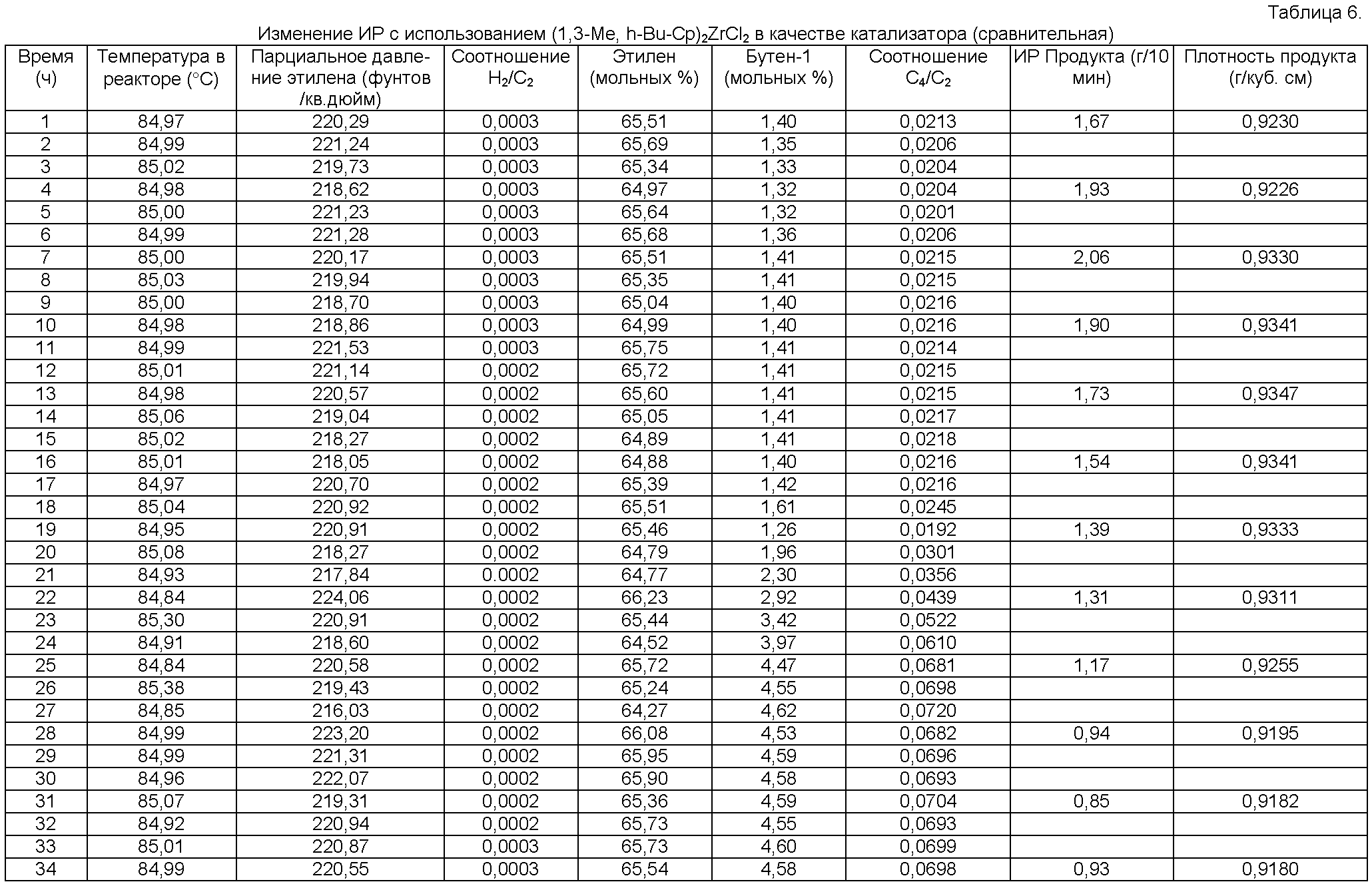

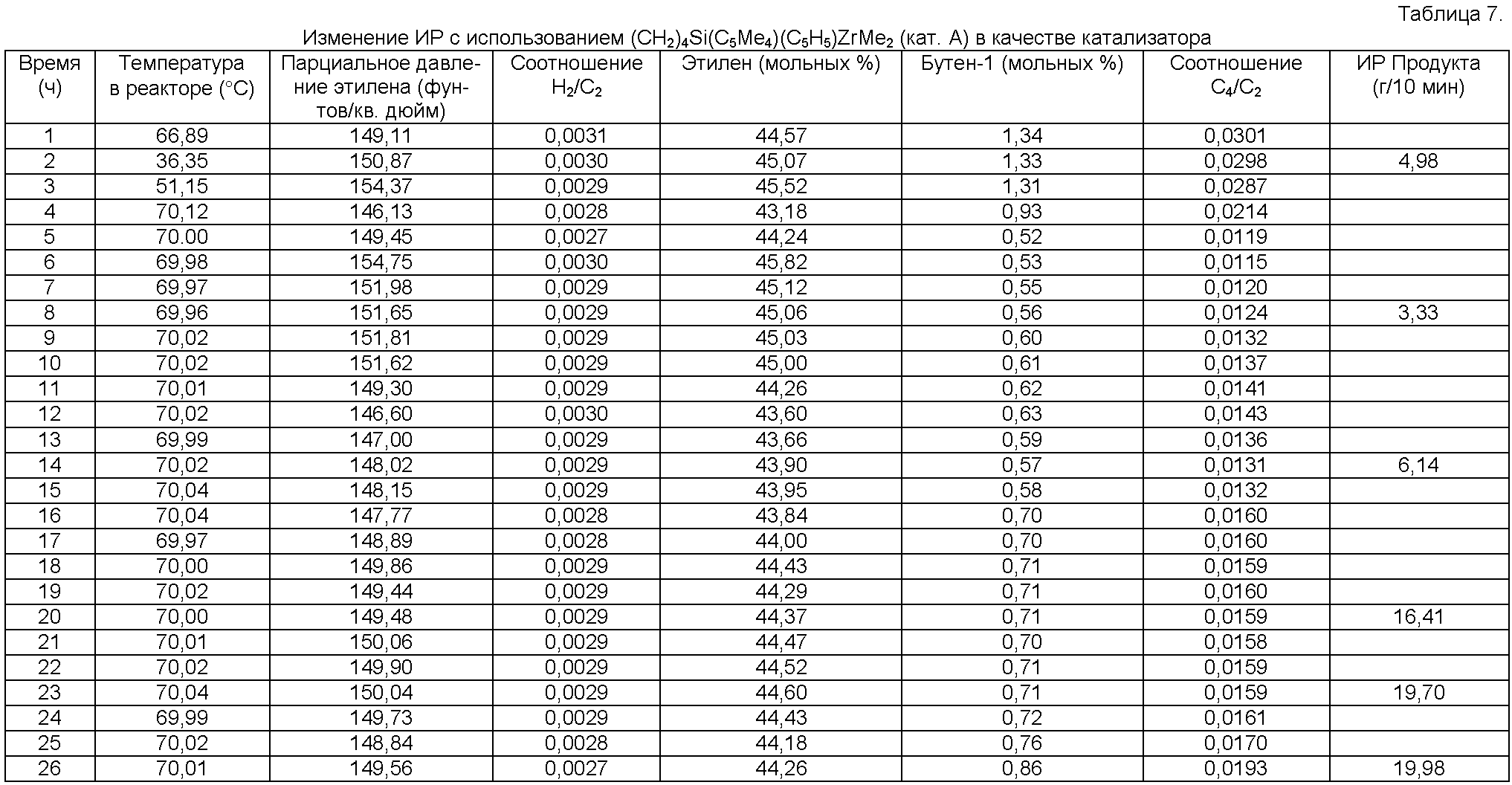

Полимеры получали из мономеров этилен (С2) и бутен-1 (C4) в газофазном реакторе непрерывного действия пилотного масштаба с псевдоожиженным слоем с использованием (CH2)4Si(C5Me4)(C5H5)ZrMe2 (кат. А). Реактор работал при температурах 70 и 85°С и парциальных давлениях этилена 170 и 220 фунтов/кв. дюйм. Псевдоожиженный слой формировали из полимерных гранул, средняя масса слоя составляла приблизительно от 100 до 170 фунтов. Во время реакции в реактор добавляли дистеарат алюминия в минеральном масле в виде суспензии 20 мас.% при концентрациях на полимерной основе от 6 до 24 мас.част./млн (массовых частей на миллион). Концентрацию сомономера в реакторе меняли, ее влияние на продукт фиксировали, она продемонстрирована ниже в таблицах 7 и 8.

С целью сравнения: полимер получали с использованием (1-Ме, 3-Bu Cp)2ZrCl2 в качестве катализатора. Реактор работал при 85°С и парциальном давлении этилена 220 фунтов/кв. дюйм. Концентрацию сомономера, бутена-1, изменяли с приблизительно 1,4 до приблизительно 4,6 мольного %, а другие технологические параметры поддерживали постоянными. Изменялся только показатель текучести расплава (ИР или I2) продукта с приблизительно 2,0 до 0,9 г/10 мин.

(CH2)4Si(C5Me4)(C5H5)ZrMe2 (кат. А) использовали для получения сополимера этилена (С2) и бутена-1 (C4) в газофазном реакторе непрерывного действия пилотного масштаба с псевдоожиженным слоем. Температура в реакторе находилась на уровне 70°С, а парциальное давление этилена в реакторе находилось на уровне приблизительно 150 фунтов/кв. дюйм. Концентрацию сомономера, бутена-1, изменяли с приблизительно 1,3 до приблизительно 0,7 мольного %, другие технологические параметры поддерживали постоянными. Результаты продемонстрированы в таблице 7. Индекс расплава (ИР или I2) продукта изменялся значительно, с приблизительно 5 до 20 г/10 мин.

Этот эксперимент повторяли еще раз также с использованием (CH2)4Si(C5Me4)(C5H5)ZrMe2 (кат. А) в качестве катализатора, но при некоторых других реакторных условиях. Температура в реакторе была такой же, на уровне 70°С, но парциальное давление этилена в реакторе находилось на уровне 170 фунтов/кв. дюйм, а соотношение H2/C2 было равным приблизительно 0,0040. Реактор стабильно обеспечивал получение продукта с индексом расплава приблизительно 1,0 (г/10 мин) в течение увеличенного периода времени перед тем, как концентрацию сомономера, бутена-1, изменяли с приблизительно 2,0 до приблизительно 0,55 мольного %, тогда как другие технологические параметры поддерживали постоянными. Результаты продемонстрированы в таблице 8. Индекс расплава (ИР или I2) продукта резко изменялся с 1,0 до более 100 г/10 мин. Этот уровень изменения является очень значительным и неожиданным относительно других металлоценовых катализаторов, таких как Me2Si(H4In)2ZrCl2, приведенный в сравнительном примере.

Пример 5

Когда полимер подвергают одноосному растяжению, вязкость его растяжения увеличивается со скоростью деформирования. Вязкость неустановившегося одноосного растяжения линейного полимера может быть предсказана, как известно специалистам в данной области техники. Когда полимер подвергают одноосному растяжению и вязкость неустановившегося растяжения возрастает до уровня, превышающего то значение, которое предсказано по теории вязкоупругого поведения линейного полимера, происходит деформационное упрочнение.

Фиг.1 и 2 демонстрируют деформационное упрочнение при 150°С этилен-гексеновых сополимеров варианта выполнения настоящего изобретения, полученных с применением газофазного реактора лабораторного масштаба и в качестве катализатора кат. В (пример 5 и фиг.2). Они сопоставляются с продуктом ExxonMobil LD103.09 (фирмы ExxonMobil Chemical Company, Хьюстон, шт.Техас) (фиг.1). Образцы компаундировали в системе Haake Polylab (фирмы Thermo Fisher Scientific, Inc., Уолтем, шт.Миннесота) и перерабатывали в пленки с раздувкой в комбинированной системе Haake-Brabender (фирмы Thermo Fisher Scientific, Inc., Уолтем, шт.Миннесота).

На фиг.3 представлен график зависимости СВР от ИР для полимеров вариантов по настоящему изобретению (полученных с использованием (C4H8)Si(C5Me4)(C5H4)ZrMe2 в качестве катализатора) и сравнительных полимеров. Как видно из этого чертежа, полимеры вариантов по настоящему изобретению удовлетворяют следующим зависимостям: СВР>(49,011×ИР(-0,4304)) и CBP>(57,18×ИР(0,4304)).

На фиг.4 представлен график зависимости усадки Retramat от пластического усилия в ПрН для пленок, изготовленных из полимеров вариантов по настоящему изобретению (полученных с использованием(C4H8)Si(C5Me4)(C5H4)ZrMe2 в качестве катализатора), включая примеры 1 и 2, и сравнительных пленок. Как видно из этого чертежа, пленки вариантов по настоящему изобретению обычно характеризуются площадью усадки Retromat больше 60% и пластическим напряжением в ПрН меньше примерно 0,08 МПа.

На фиг.5 представлен график зависимости g' от молекулярной массы для полимеров вариантов по настоящему изобретению (полученных с использованием (C4H8)Si(C5Me4)(C5H4)ZrMe2 в качестве катализатора) и сравнительных полимеров. Как видно из этого чертежа, полимеры вариантов по настоящему изобретению удовлетворяют следующим зависимостям:

Смысл выражений "во всех случаях, если не указано иное", "состоит по существу из" и "состоящий по существу из" не исключает наличия других стадий, элементов или материалов, независимо от того, упомянуты ли они конкретно или нет в настоящем описании, лишь бы такие стадии, элементы или материалы не влияли на базовые и новые характеристики изобретения. Более того, они не исключают примесей, как правило, связанных с используемыми элементами и материалами.

Для краткости в настоящем описании четко представлены только некоторые интервалы. Однако для указания интервала, четко не обозначенного, интервалы от любого нижнего предела можно объединять с любым верхним пределом, равно как таким же путем для указания четко не обозначенного интервала интервалы от любого нижнего предела можно объединять с любым другим нижним пределом, для указания четко не обозначенного интервала интервалы от любого верхнего предела можно объединять с любым другим верхним пределом. Более того, между своих конечных точек в своих пределах интервал включает каждую точку или отдельное значение, даже несмотря на то, что оно четко не обозначено. Таким образом, для указания четко не обозначенного интервала каждая точка или отдельное значение может служить в качестве ее собственного нижнего или верхнего предела, объединенного с любой другой точкой или отдельным значением, или любым другим нижним или верхним пределом.

Все упомянутые в настоящем описании приоритетные документы включены в него в полном объеме в качестве ссылок в соответствии со всеми юрисдикциями, которые такое включение допускают, и в той степени, в которой их описание соответствует описанию настоящего изобретения. Более того, в соответствии со всеми юрисдикциями, которые такое включение допускают, и в той степени, в которой такое описание соответствует описанию настоящего изобретения, в настоящее описание в полном объеме включены все упомянутыев настоящем описании документы и ссылки, включая методы испытаний, публикации, патенты, журнальные статьи и т.д.

Хотя изобретение описано в отношении ряда вариантов и примеров, для специалистов в данной области техники, извлекших пользу от ознакомления с этим описанием, очевидно, что могут быть предусмотрены и другие варианты, которые не выходят из объема и сущности изобретению, представленном в настоящем описании.

Реферат

Изобретение относится к способу полимеризации олефина (олефинов) с получением полимеров с улучшенной мутностью пленки в присутствии циклотетраметиленсилил(тетраметилциклопентадиенил)(циклопентадиенил) цирконийдиметила, активированного активатором, на носителе. Также раскрыт способ улучшения мутности пленки полимера, который включает стадии: а) получение полимера полимеризацией этилена, олефинового мономера, содержащего от 3 до 8 углеродных атомов, и необязательно одного или несколько других олефиновых мономеров, содержащих от 2 до 30 углеродных атомов, в присутствии каталитической системы - металлоцен, LA(R'SiR')LBZrQ2, активированный активатором, нанесенный на носитель; б) смешивание полимера, полученного на стадии (а), с другим полимером, включающим олефиновые мономеры, содержащие от 2 до 30 углеродных атомов. Способы позволяют получать полимеры с улучшенными свойствами, в частности с улучшенными перерабатываемостью и мутностью пленки. 2 н. и 15 з.п. ф-лы, 5 ил., 8 табл., 5 пр.

Формула

а) получение полимера полимеризацией этилена, олефинового мономера, содержащего от 3 до 8 углеродных атомов, и необязательно одного или несколько других олефиновых мономеров, содержащих от 2 до 30 углеродных атомов, в присутствии каталитической системы, включающей циклический связанный мостиком металлоцен, активированный активатором, включающим алюмоксан, модифицированный алюмоксан или их смесь, и носитель, где циклический связанный мостиком металлоцен представляет собой LA(R'SiR')LBZrQ2,