Резьбовой трубный компонент, защищенный с помощью пленки - RU2664930C2

Код документа: RU2664930C2

Чертежи

Описание

Изобретение относится к средствам для защиты резьбовых концов трубных компонентов, в частности трубных компонентов, предназначенных для бурения или разработки углеводородных скважин и т.п., и более конкретно, к защите охватываемых или охватывающих концов компонентов этого типа в периоды хранения продолжительностью вплоть до нескольких лет, в течение которых концы компонентов не соединены друг с другом. В частности, изобретение может быть использовано в области металлических компонентов, подлежащих защите от коррозии.

Термин «компонент» в данном контексте обозначает любой элемент или вспомогательное устройство, предназначенные для бурения или разработки скважины и для соединения с другим компонентом посредством резьбы для образования с этим другим компонентом резьбового трубного соединения. Компонент может представлять собой, например, трубу большой длины (в частности длиной, приблизительно десять метров), трубную соединительную муфту длиной несколько десятков сантиметров, вспомогательное приспособление для таких труб (подвеску, кроссовер, предохранительный клапан, бурильный замок, переводник и т.п.).

Компоненты обычно соединяют друг с другом для спуска в углеводородную скважину или аналогичную скважину и для образования бурильной колонны, обсадной колонны или обсадной колонный хвостовика или лифтовой колонны, или эксплуатационной колонны.

В технических условиях API 5СТ, выпущенных Американским нефтяным институтом (API), которые эквивалентны стандарту ISO 11960: 2004, выпущенному Международной организацией по стандартизации (SO), оговорены технические требования к трубам, применяемым в качестве обсадной колонны или лифтовой колонны, и технические условия API 5В устанавливают стандартные резьбы для таких труб. Технические условия API 7 устанавливают соединители с резьбовым сочленением с заплечиком для элементов вращательной бурильной колонны.

Изготовители трубных компонентов с резьбовыми соединениями разработали также резьбовые соединения, известные под названием резьбовых соединений класса «Премиум», которые имеют резьбы с особой геометрией и особые средства, которые обеспечивают им улучшенные характеристики в эксплуатации, в частности в отношении прочности и герметичности. Примеры таких резьбовых соединений класса «Премиум» описаны, например, в следующих патентных документах: ЕР 1631762, US 7334821, US 7997627, US 7823931, US-2010/301603, US-2011/0025051, US 7900975, US 8038179, US 2011/241340, EP-0488912, EP 0767335, EP-1269060 и US 4494777, EP 2501974 и WO 2012/025461.

Такие резьбовые концы подвергаются механической обработке с высокой точностью для соответствия требуемым профилям и геометриям, чтобы получить заданные эксплуатационные качества.

Таким образом, необходимо, чтобы эти концы, которые с высокой точностью и тщательно механически обработаны, минимально возможно были подвержены повреждению, загрязнению и ухудшению характеристик с течением времени от момента их выпуска из производственной линии до момента начала их эксплуатации, а также в период между двумя следующими друг за другом случаями применения. Понятно, что это действительно необходимо не только для защиты резьбы от коррозии, пыли и ударов, но также и для защиты любой(ых) опорной(ых) поверхности(ей) и любого(ых) упора(ов), которые выполняют конкретные функции, являющиеся дополнительными к функциям резьб, и которые вместе обеспечивают эффективное уплотнение при эксплуатации.

Концы компонентов, упомянутые выше, обычно покрыты антикоррозионной смазкой, которую удаляют непосредственно перед их соединением. По существу перед таким соединением антикоррозионную смазку удаляют и заменяют консистентной смазкой. Однако известные смазки имеют недостатки, связанные с содержанием в них токсических веществ, загрязнением, которое они вызывают, и рядом шагов, которые должны быть предприняты до того, как компонент можно будет спустить в скважину.

Из патентных документов US 6027145, ЕР 1211451 и ЕР 1934508 известно, что на заводе может быть нанесен сухой смазочный материал, содержащий смазочные твердые частицы. В этих случаях, когда на заводе используется сухой смазочный материал, таким образом, необходимо также максимально возможно защитить слой смазочного продукта, которым покрыты концы компонентов, и от механического удаления и от загрязнения (песком, грязью), которые отрицательно сказываются на эффективности смазочного продукта.

Такие слои нанесенного на заводе продукта в дальнейшем служат для обеспечения антикоррозионной защиты упомянутого конца в течение периода хранения и смазывания для последующего свинчивания резьбового конца сразу после того как этот конец изготовлен, как раскрыто, в частности, в документах WO 2004/033951 или WO 2008/125740. В частности, смазочный материал должен обладать способностью регулирования характеристической кривой крутящего момента докрепления соединения, чтобы гарантировать окончательное уплотнение.

Из используемых композиций могут быть образованы многофункциональное покрытие, которое является и антикоррозионным и смазывающим, такое как покрытие, описанное в WO 2008/125740 и наносимое на каждый соединяемый конец, или наложенные один на другой слои, которые описаны в WO 2004/033951, некоторые из которых являются смазывающими, а остальные из которых являются защищающими от коррозии.

Несмотря на это, во время свинчивания антикоррозионные элементы смешиваются со смазочными элементами, что будет приводить к изменению динамических характеристик смазочных элементов по сравнению с динамическими характеристиками при отсутствии этого смешивания. Нередки свидетельства того, что связь между этими функциями является очень сильной и парадоксальной. Улучшение динамических характеристик антикоррозионных элементов конструкции обычно приводит к ухудшению смазочной способности и наоборот, улучшение смазочной способности ведет к снижению коррозионной стойкости в период хранения. Компромиссные решения, предложенные в известных технических решениях, ограничили рабочие характеристики.

Известно улучшение антикоррозионной характеристики путем механического прикрепления защитных устройств, образующих механическое уплотнение, как упомянуто в технических условиях API 5СТ, 8-е издание от 1 июля 2005 г. (в пункте 12.2), на резьбовых концах, покрытых этими композициями. Предлагалось много защитных устройств этого типа, в частности в патентных документах ЕР-0148807, US 7469721, US 7284770 или WO 2005/024282.

Кроме того, существует необходимость во временной защите резьбовых концов на заводе в периоды времени между технологическими операциями. Скажем, в некоторых случаях необходимо выполнить обработку поверхности резьбовых концов, например пескоструйную обработку, или конверсионную обработку, такую как фосфатирование, для того, чтобы, например, улучшить адгезию осажденного покрытия.

При определенных условиях от момента осуществления обработки поверхности до момента нанесения покрытия или покрытий может пройти несколько часов или даже несколько дней. В этом случае существует также необходимость в техническом решении, представляющем собой альтернативу использованию временных защитных масел. Такие защитные масла имеют указанный выше недостаток, состоящий в том, что их приходится наносить для противодействия коррозии на промежуточных этапах во время изготовления резьбового конца, потом удалять перед размещением окончательного покрытия с требуемыми антикоррозионными и смазочными свойствами.

Эта временная привязка может существовать, например, если изготовление соединения, например, включающее этапы механической обработки и фосфатирования, осуществляется не одновременно с нанесением покрытия. Действительно, методы, применяемые для этих двух действий, очень отличаются друг от друга и поэтому они осуществляются не в одних и тех же цехах.

Если в результате обработки получается высокая шероховатость поверхности (при пескоструйной обработке), или при высокой пористости (при фосфатировании), очистка от такого временного защитного масла усложнена, и полностью ее осуществить затруднительно, и поэтому перед нанесением покрытия поверхность остается загрязненной временным защитным маслом или остатками от очистки (вода, растворитель). Это может сказываться на эксплуатационных качествах покрытия, особенно на его антикоррозионной характеристике, вследствие недостаточной адгезии к резьбе.

В местах проведения поисково-разведочных работ или местах эксплуатации также существует необходимость в защите труб, которые извлечены из скважины, когда соединения уже прошли по меньшей мере один цикл свинчивания/отвинчивания. Такие трубы по существу могут быть повторно использованы, и существует необходимость в улучшении условий их хранения (восстановление бурового агрегата) для обеспечения возможности их повторного использования в дальнейшем. Покрытие(ия), претерпевшее(ие) цикл свинчивания, повреждено(ы) в результате трения и высоких контактных давлений в соединениях. Существует необходимость в нахождении решения по обеспечению дополнительной и временной защиты этих концов.

Таким образом, существует необходимость в обеспечении, в разное время на протяжении срока службы трубного компонента, предназначенного для разведки на нефть или для эксплуатации нефтяной скважины, защиты резьбовых концов от коррозии на периоды времени, продолжительность которых колеблется в пределах от нескольких часов до нескольких лет, и в том, чтобы сделать выполнение технологических операций нанесения и удаления этого защитного покрытия от коррозии более простым, менее затратным и менее загрязняющим и, одновременно с этим, сопоставимым по эффективности или даже более эффективным, чем выполнение соответствующих операций в отношении консистентных смазок для хранения и временных защитных масел, при отсутствии недостатка, состоящего в очистке, который требует удаления и повторного нанесения таких консистентных смазок и масел.

Преимущественно необходимо такое защитное покрытие, которое можно было бы наносить на поверхность, а затем удалять с поверхности, которая уже покрыта смазочным слоем, без изменения смазочных свойств этого слоя.

Никакие из известных защитных устройств не являются в полной мере удовлетворяющими требованиям, и поэтому задачей изобретения является улучшение ситуации.

Изобретение относится к удаляемой пленке для защиты от коррозии. В частности, пленка, предлагаемая в соответствии с изобретением, может быть удалена, предпочтительно, снятием вручную, но в соответствии с другим вариантом она может быть удалена также путем очистки щеткой или путем растворения.

Более конкретно, изобретение касается трубного резьбового компонента для бурения или разработки углеводородных скважин, при этом указанный трубный компонент имеет на одном из его концов резьбовой участок, образованный на его наружной или внутренней периферийных поверхностях, в зависимости от того, какого типа резьбовой конец - охватываемого или охватывающего, причем этот резьбовой конец позволяет свинтить компонент с дополняющим компонентом и при этом по меньшей мере часть резьбового участка покрыта снимаемой пленкой, которая предохраняет от коррозии.

Предпочтительно трубный компонент содержит два резьбовых конца, оба из которых покрыты снимаемой пленкой, которая защищает от коррозии, для обеспечения возможности хранения указанного компонента в период между его изготовлением и его использованием на пробуренной или действующей скважине.

Термин «снимаемый» означает возможность удаления со своей опоры. Термин «снимаемый» соответствует способности являться удаляемым. Более конкретно, снимаемая пленка в контексте изобретения может быть по меньшей мере частично удалена вручную.

Термин «снимаемый» означает способность быть удаляемым в виде одной или нескольких твердых частиц. В частности, частица может иметь форму «кожицы», а именно может иметь такую сплошную геометрическую структуру, в которой самый большой размер поверхности (длина, диагональ или другой размер) намного превышает его толщину, например, больше его по меньшей мере в 100 раз, предпочтительно по меньшей мере в 1000 раз.

Термин «снимаемый» означает способность к отделению на границе раздела с опорой за счет превышения предела сцепления за счет действия сил адгезии, созданного между пленкой и опорой, причем это сцепление может быть установлено путем обеспечения возникновения химического, физического или физико-химического взаимодействия, или механическим воздействием. Химическое взаимодействие может быть представлено ковалентной, металлической или ионной связью между химическими соединениями пленки и опорой. Физическое взаимодействие может быть представлено электростатической, водородной или ванн-дер-ваальсовой связью между молекулами пленки и опорой. Механическое воздействие может быть представлено взаимодействием между пленкой и опорой, полученным путем упругой или упругопластической деформации пленки.

В контексте изобретения пленка является сплошной. Пленка представляет собой трехмерную структуру, не обязательно плоскую, толщина которой значительно меньше других ее размеров. Пленка соответствует тонкой пленке вещества, покрывающей поверхность.

На практике опорой, на которую может быть нанесена осаждением снимаемая пленка, является опора из стали. Более конкретно, трубные компоненты, составляющие предмет настоящего изобретения, на практике изготовляются из стали, в частности из таких сталей, как описанные в нормах стандарта API 5СТ, например трубные компоненты, в которых относительное содержание углерода составляет менее 0,25% и/или, предпочтительно, из сталей, сортность которых определена в стандартах ISO 11960 и 13680, и/или, более конкретно, из углеродистой стали Н40, J55, K55, М65, L80, С90, С95, Т95, PI 10, Q125 или даже мартенситной стали 13Cr или S13Cr, или Duplex 22Cr+25Cr или Super-Duplex 25Cr, или аустенитной стали Fe 27Cr.

Предпочтительно снимаемая пленка может быть получена из жидкой исходной композиции, которая содержит водную дисперсию пленкообразующего полимера, причем пленкообразующий полимер выбирают из натурального или синтетического латексов, полиакриловых смол, акриловых сополимеров, таких как стиролакрилаты, бутадиенакрилаты, винилхлорид-акрилаты, поливинилиденхлорид-акрилаты, винилацетат-акрилаты, сополимеров поливинилстирола и бутадиена, поливинилбутиралей, полиизоцианатов, алифатических полиуретанов поликонденсатного типа, таких как анионные, катионные, неионогенные или амфотерные полиуретаны, акриловые полиуретаны, полиуретаны на основе сложных эфиров, и из их смесей.

В частности размер частиц пленкообразующего полимера, применяемого в жидкой исходной композиции, определяемый посредством лазерной гранулометрии, может находиться в пределах 50-200 нм, так что образованная пленка обладает достаточной адгезией к поверхности опоры и высокой водостойкостью.

Предпочтительно количество пленкообразующего полимера в пленке после сушки составляет от 60 до 90% по массе от массы сухой пленки.

Снимаемая пленка может иметь температуру стеклования в пределах от -10°С до +35°С.

Снимаемая пленка для защиты от коррозии может содержать органический ингибитор коррозии, например выбранный из щелочной соли алкиларил-сульфокислоты, щелочного соединения, представляющего собой соединение бария, кальция, магния или натрия, или молекул азотсодержащих летучих органических соединений, в частности выбранных из алифатического амина (гексаметилендиамина, моноэтаноламина), аминокарбоксилатного комплекса (бората моноэтаноламина, гексаметилендиамина коричнокислого, дициклогексиламина каприновокислого, полиаспарагиновой кислоты - имидазолина), бензотриазола, бензоата аммония или нитрита натрия, или неорганический ингибитор коррозии, например выбранный из гидратированного ортофосфата цинка и алюминия, гидратированного ортофосфата цинка и молибдена, гидратированного полифосфата стронция и алюминия, цинка-кальция-стронция ортофосфата силиката-гидрата, фосфата цинка и железа, фосфосиликата цинка, кальция и стронция, ортофосфата цинка, трифосфата алюминия, молибдата цинка, связанного с агентами, модифицированными фосфатом цинка, молибдата натрия, метабората кальция, метабората бария, боросиликата кальция, кремнезема с замещенными ионами кальция и их смесей. Снимаемая пленка, которая защищает от коррозии, может содержать смесь бензоата аммония и сульфоната натрия.

На практике присутствие ингибитора коррозии означает, в дополнение к барьерной функции, улучшение коррозионной стойкости.

Снимаемая пленка, которая защищает от коррозии, может содержать летучий ингибитор коррозии, предназначенный для миграции по направлению к незащищенным поверхностям для создания невидимого барьера, удерживающего влагу на расстоянии. Летучий ингибитор коррозии представляет собой молекулу органического азотсодержащего соединения с высоким давлением пара, а именно 10 Па или более при 20°С, которая испаряется и становится присоединенной к металлическим поверхностям для образования тонкой пленки толщиной в несколько молекул, гидрофобность и водоотталкивающие свойства которой достаточны для замедления коррозии. Механизм можно считать самовосстанавливающимся.

Для примера, относительное содержание ингибитора коррозии может составлять от 0,1% до 10%, предпочтительно от 0,1% до 5% массы исходной жидкой композиции. В частности, относительно содержание ингибитора коррозии может составлять от 0,1% до 13%, предпочтительно от 4% до 7% по массе от массы сухой пленки.

В частности, снимаемая пленка может содержать тиксотропный загуститель, например выбранный из гидрофобно-модифицированного полиакрилата или гидроксиэтилметилцеллюлозы. Присутствие такого загустителя означает возможность предотвращения седиментации и вытекания на этапах хранения и нанесения покрытия, когда жидкая исходная композиция не подвергается воздействию срезывающего или сдвигающего усилия. Целесообразно, чтобы относительное содержание загустителя составляло от 0,1% до 2% от массы жидкой исходной композиции.

Для примера, снимаемая пленка может содержать смазку для форм, в частности выбранную из кремнийорганического полимера (полидиметилсилоксана, циклопентасилоксана), соевого лецитина, или спирта жирного ряда, содержащего более 18 атомов углерода, сложного эфира алкилфосфата, соли перфторалкилфосфата, животного, растительного или синтетического воска с температурой плавления в диапазоне от 50°С до 150°С, такого как амидный воск, полиэтиленовый воск, или глицерина. Целесообразно, чтобы относительное содержание такой смазки для форм составляло от 0,1% до 7,5%, предпочтительно от 0,1% до 2,5% массы жидкого исходного состава. Относительное содержание смазки для форм может составлять от 0,1% до 30%, предпочтительно от 0,1% до 10% массы полимера.

Такая смазка для форм способствует ограничению адгезии пленки к опоре и, таким образом, обеспечивает улучшение снимаемости. В частности, состав смазки для форм можно регулировать для внесения поправки на сильную растяжимость пленки.

Снимаемая пленка может содержать также пластификатор, выбранный, например, из списка, образованного алкилцитратами, поливиниловыми спиртами, полигликолями, целлюлозами и глицерином. Для облегчения нанесения и формирования пленки на опоре с остаточной влажностью целесообразно, чтобы относительное содержание такого пластификатора составляло от 1% до 5% массы жидкой исходной композиции.

Снимаемая пленка может содержать также водорастворимый полярный растворитель, в частности выбранный из метанола, бутанола и изопропанола (IPA), чтобы понизить температуру стеклования полимера и, следовательно, температуру пленкообразования и, кроме того, для способствования смачиванию опоры. Целесообразно, чтобы относительное содержание такого водорастворимого полярного растворителя составляло от 5% до 30% массы жидкой исходной композиции.

Предпочтительно снимаемая пленка содержит красящее вещество. Так ее легче визуально выявить на поверхности резьбового участка. С другой стороны, в случае удаления снимаемой пленки кусками потом легче визуально идентифицировать куски, остающиеся на резьбовом участке, и улучшается снятие всей пленки, в результате чего характеристики резьбового участка не изменяются, что необходимо для последующего выполнения соединения.

Для примера, красящее вещество может быть выбрано из водорастворимых или жирорастворимых красителей, пигментов, перламутров, материалов с оптическим эффектом и их смесей. Термин «пигменты» следует понимать как означающий белые или окрашенные частицы минерала или органического вещества, которые являются нерастворимыми в водном растворе, предназначенные для окрашивания образующейся в результате пленки и/или для придания ей непрозрачности. Пигменты могут присутствовать в количестве, составляющем по массе от 0,0001% до 1% от всей массы жидкой исходной композиции.

Преимущественно жидкая исходная композиция снимаемой пленки может содержать также противопенные добавки, чтобы избежать образования в пленке пузырьков. Кроме того, эта жидкая исходная композиция может содержать также фунгицид или бактерицид.

Жидкая исходная композиция снимаемой пленки может содержать также поверхностно-активное вещество, в частности смачиватель и/или диспергатор, чтобы гомогенизировать эмульсию и дисперсию частиц полимеров.

Снимаемая пленка, кроме того, может иметь предел прочности при растяжении свыше 1 МПа, предпочтительно свыше 10 МПа.

Снимаемая пленка может иметь предел прочности на разрыв, известный также под называнием «относительное удлинение при разрыве», свыше 300%, предпочтительно свыше 700% и, предпочтительнее, свыше 1000%.

Предпочтительно снимаемая пленка может иметь сопротивление отслаиванию менее 2 Н/мм для обеспечения возможности отделения ее вручную.

Преимущественно снимаемая пленка, кроме того, может обладать стойкостью к царапанию для того, чтобы защитить нижний слой от следов от трения, оставляемых защитными концевыми уплотнениями, которые могут удерживаться на резьбовом участке в период ее хранения.

Изобретение касается также способа подготовки резьбового конца трубного компонента, предлагаемого согласно изобретению, при котором снимаемую пленку осаждают путем распыления жидкой исходной композиции снимаемой пленки.

Предпочтительно жидкая исходная композиция может быть распылена при температуре в пределах от 5°С до 35°С, предпочтительно при температуре, которая на 10°С-15°С выше температуры стеклования пленки, например и преимущественно в пределах от 20°С до 40°С.

Преимущественно температура распыления жидкой исходной композиции может быть выбрана таким образом, чтобы она была по существу такой же, как температура поверхности трубного компонента.

Предпочтительно пленка может быть образована двумя слоями пленки, полученными из одной и той же жидкой исходной композиции. В этом случае два слоя наложены друг на друга. Перед формированием второго слоя необходим минимальный период ожидания для коалесценции и сушки первого слоя; этот период ожидания при 20°С может составлять 120 минут или более. Преимущественно температура сушки не превышает 80°С и, предпочтительно, находится в пределах от 5°С до 35°С. Минимальный период сушки для слоя продолжительностью 6 часов при 20°С или минимальный продолжительностью 15 минут при 80°С означает, что удаление остаточной воды может быть оптимизировано, и могут быть гарантированы свойства этого пленкообразующего слоя.

До того, как сформировать снимаемую пленку и распылить жидкую исходную композицию, резьбовой участок покрывают сухой смазочной композицией.

Преимущественно изобретение касается трубного компонента, который может содержать сухую смазочную композицию, образующую слой смазочного покрытия, расположенный между резьбовым участком и снимаемой пленкой.

В частности сухая смазочная композиция может содержать смолу, повышающую клейкость, например алифатическую или ароматическую древесную смолу, повышающую клейкость, или содержать сополимер олефина, воски, вязкое масло, пигмент-ингибитор коррозии и твердые смазочные материалы, соль щелочноземельного металла многоосновной сульфокислоты, металлическое мыло, синтетические и растительные воски, твердые смазочные материалы и твердые материалы-модификаторы трения, одну или более твердых смазочных частиц для уменьшения трения в связующей смоле, такой как органический или неорганический полимер, который может быть выбран из перечня, включающего эпоксидную, полиуретановую, полимочевинную, ненасыщенный полиэфир, полифенилсульфон, полиимид и силиконовую термоотверждаемые смолы, полиамидную, полиимидную, полиамид-имидную и полиарилэфиркетоновую термопластичные смолы, а также полисиликаты щелочных металлов с массовым отношением SiO2/MxO, составляющим более чем 2 (М=Na, K или Li), металлоорганические соединения, такие как этилсиликат или алкоксититанаты, и их смеси.

В некоторых случаях слой смазочного покрытия может быть твердым. Смазочное покрытие может быть нанесено с помощью метода нанесения из расплава. Он может также образовывать пленку.

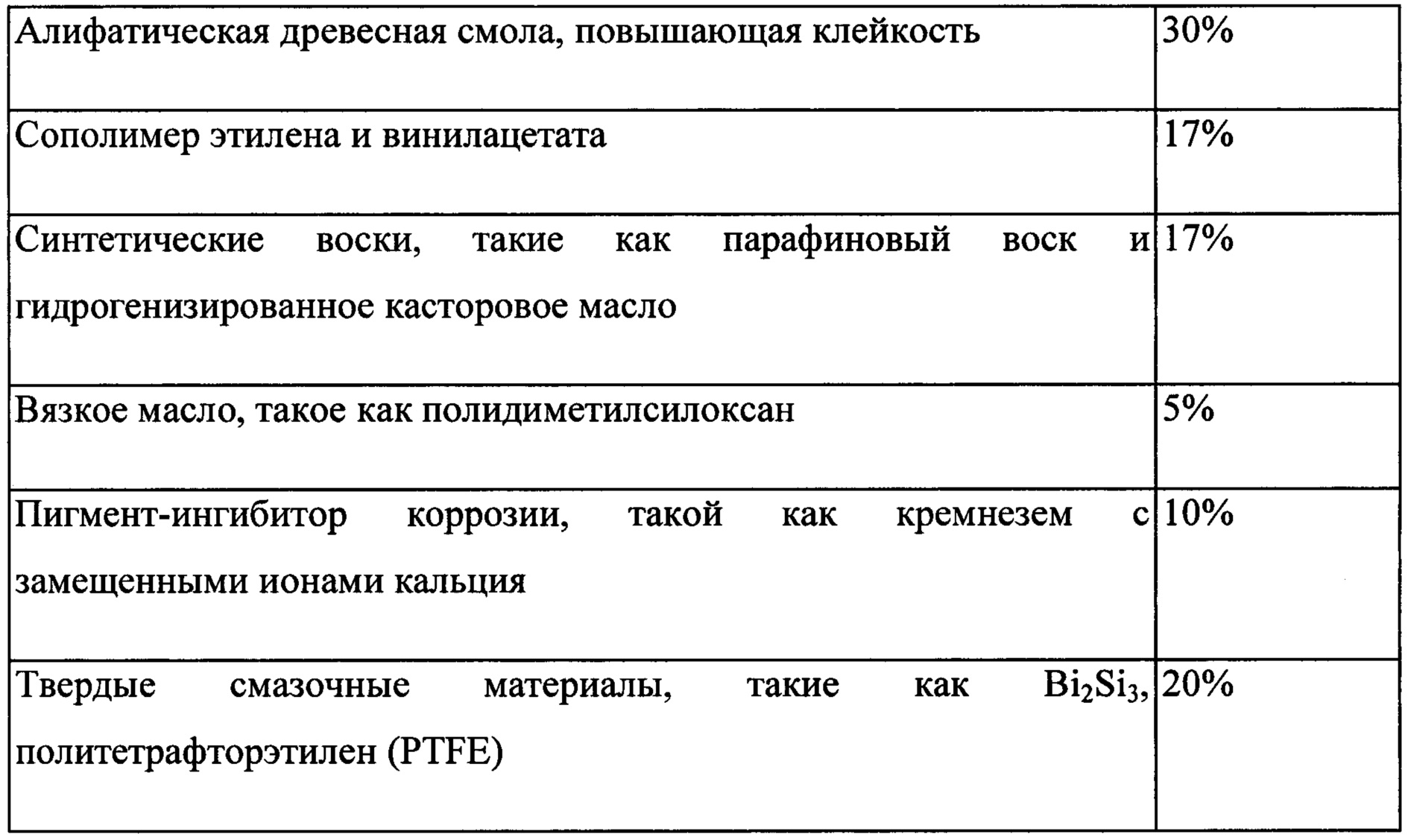

Для примера, такая сухая смазочная композиция может быть выбрана из одной из композиций, указанных ниже (относительное содержание указано в % от общей массы смазочной композиции в сухом состоянии):

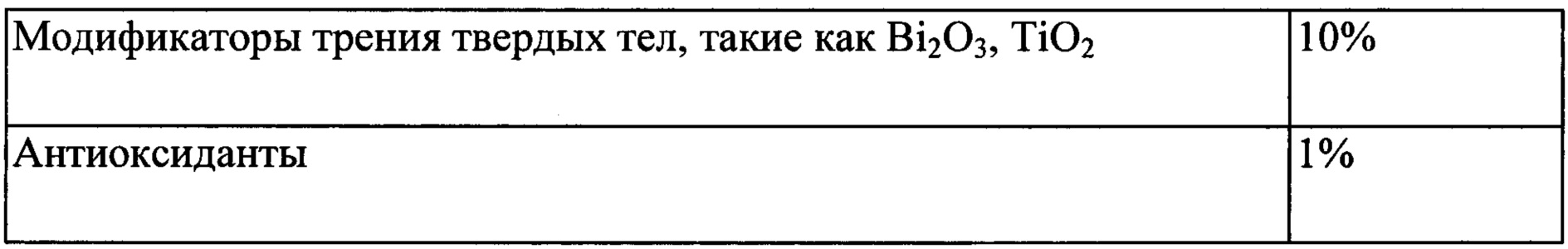

Композиция №1:

Когда на стальную опору наносят композицию №1, эту опору, предпочтительно, предварительно подвергают обработке марганец-фосфатированием.

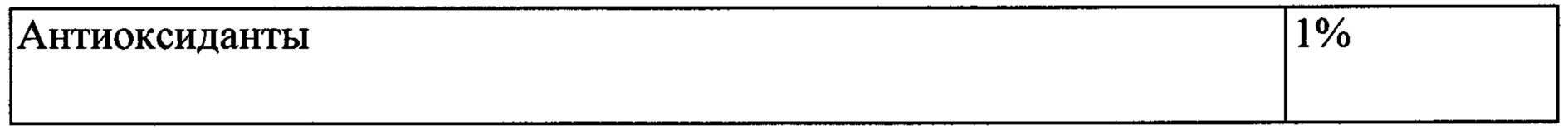

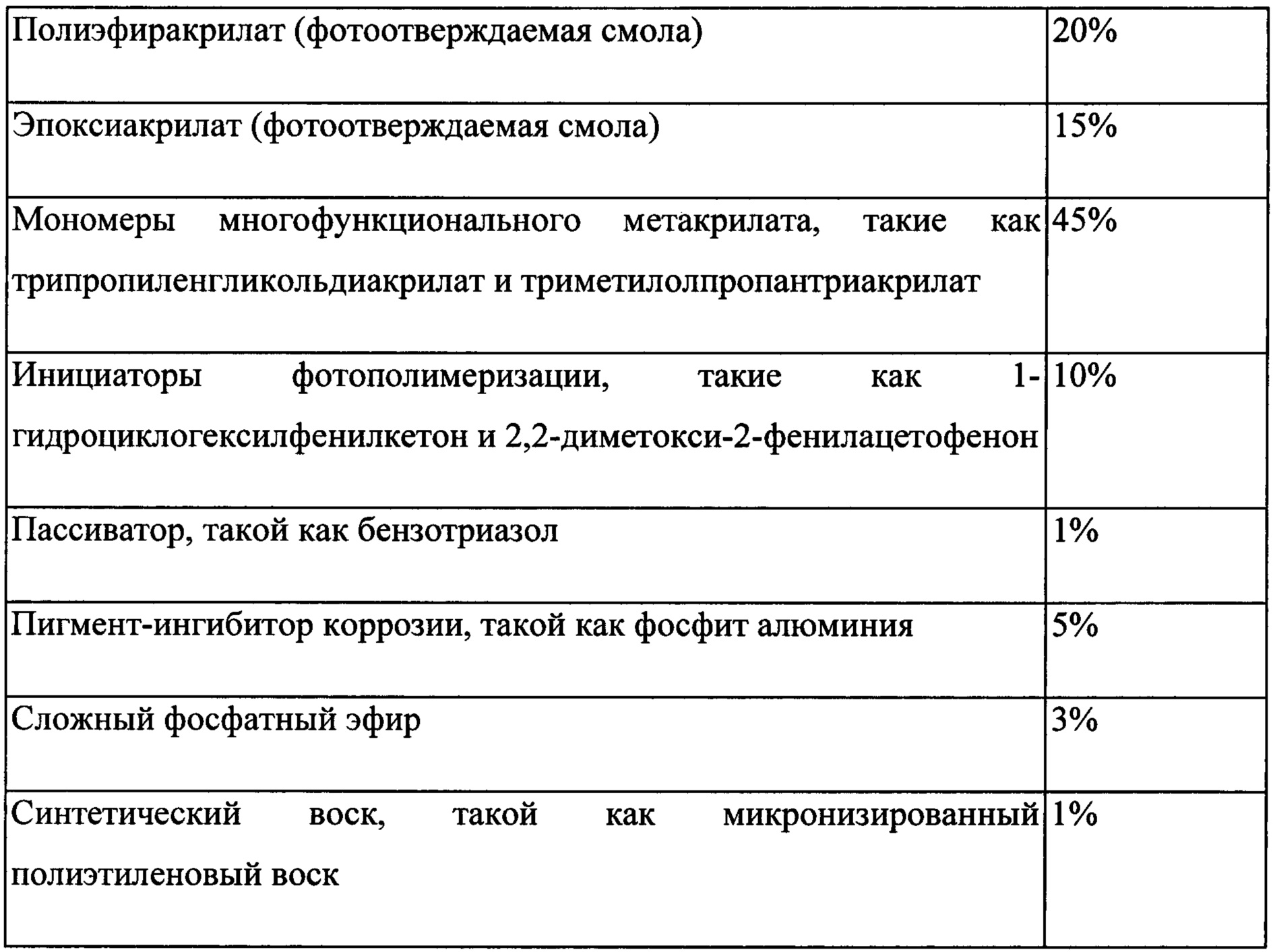

Композиция №2:

Когда на стальную опору наносят композицию №2, эту опора, предпочтительно, предварительно подвергают обработке марганец-фосфатированием.

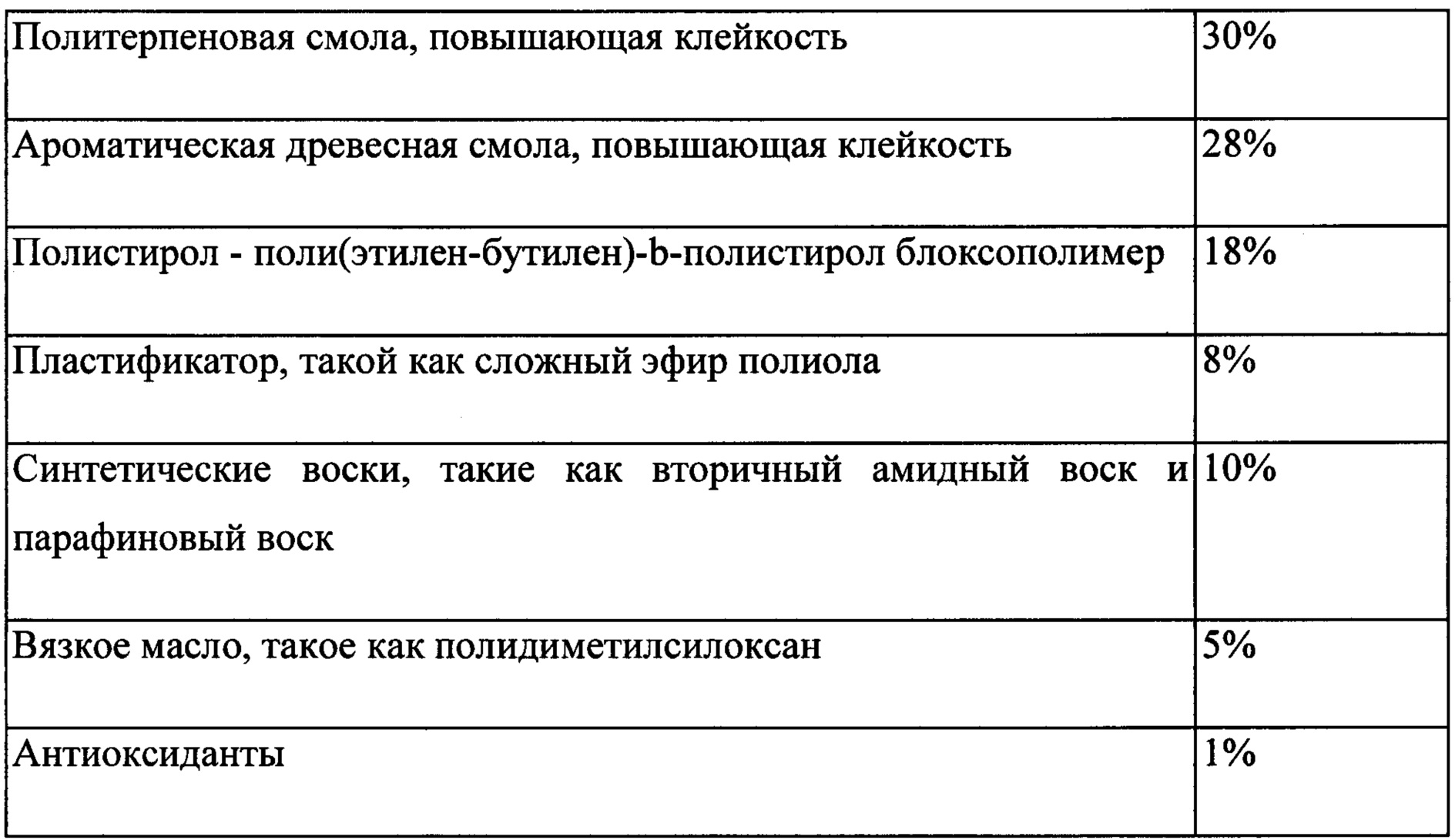

Композиция №3:

Когда на стальную опору наносят композицию №3, эта опора, предпочтительно, подвергают предварительно обработке электролитическим осаждением трехкомпонентного сплава CuSnZn, содержащего подслой из никеля Вуда.

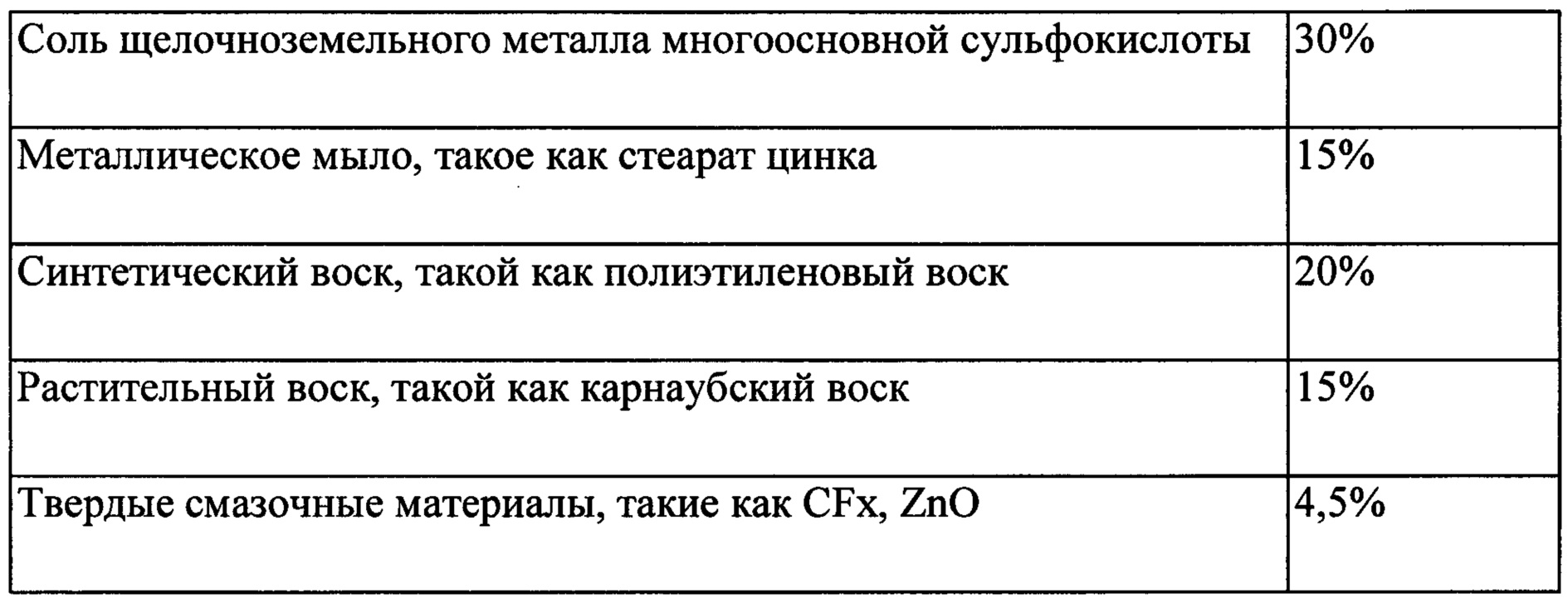

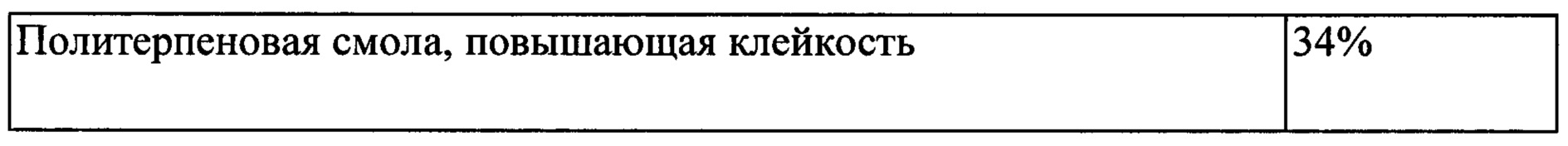

Композиция №4:

Когда на стальную опору наносят композицию №4, эту опора, предпочтительно, предварительно подвергают обработке цинк-фосфатированием.

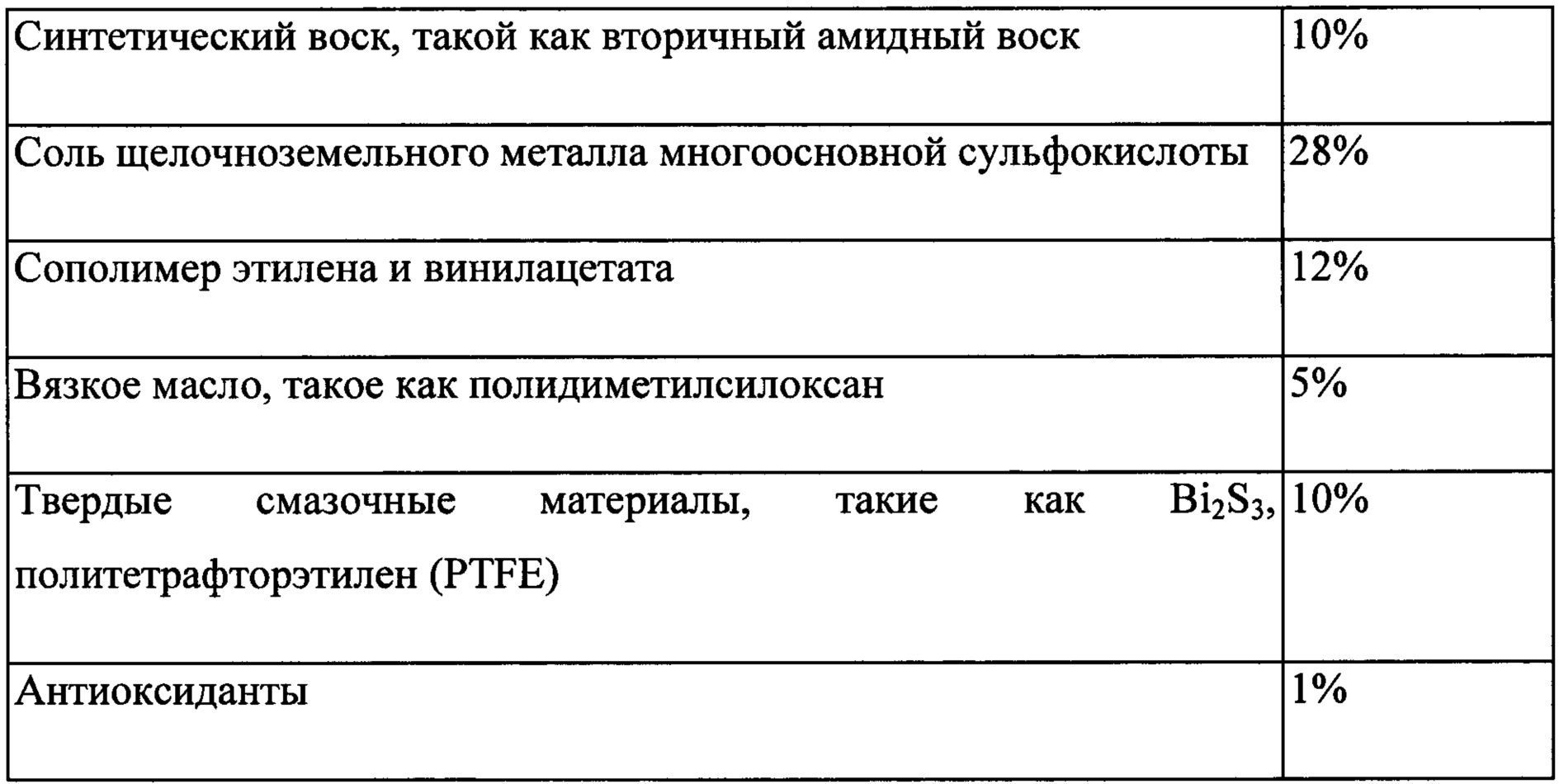

Композиция №5:

Когда на стальную опору наносят композицию №5, эту опору, предпочтительно, предварительно подвергают обработке марганец-фосфатированием.

Признак «сухой смазочный материал» обозначает композицию, которая ограничивает адгезию твердых загрязняющих веществ или загрязнителей в агрессивной среде, такой как песок и пыль, которая может влиять на трение во время свинчивания.

Адгезию твердых загрязнителей определяют с помощью испытания очисткой от песка. В результате испытания определяют температуру, выше которой сухая смазочная композиция более не может быть очищена от загрязнений посредством сжатого воздуха. Испытание заключается в нанесении слоя песка Дубай (плотность = 1,6) на заданную площадь поверхности покрытия величиной не менее 60 см2, воздействии на систему определенной температурой в течение 1 часа в вентилируемой печи, очистке от загрязнений с использованием сжатого воздуха при определенной температуре и определении, какое количество песка осталось. Смазочную композицию считают сухой в том случае, если температура, при котором оставшееся количество песка составляет менее 0,5%, равна 40°С или еще более высокая, предпочтительно 50°С или выше.

До формирования снимаемой пленки и если перед этим нанесена подходящая сухая смазочная композиция, может быть осуществлена обработка поверхности резьбовой части или путем механической пескоструйной обработки или путем конверсии фосфатированием с цинком или марганцем, или электролитическим осаждением трехкомпонентного сплава CuSnZn, содержащего подслой никеля Вуда.

Признаки и преимущества изобретения более подробно рассмотрены в приведенном ниже описании, которое ведется со ссылками на прилагаемые чертежи, на которых:

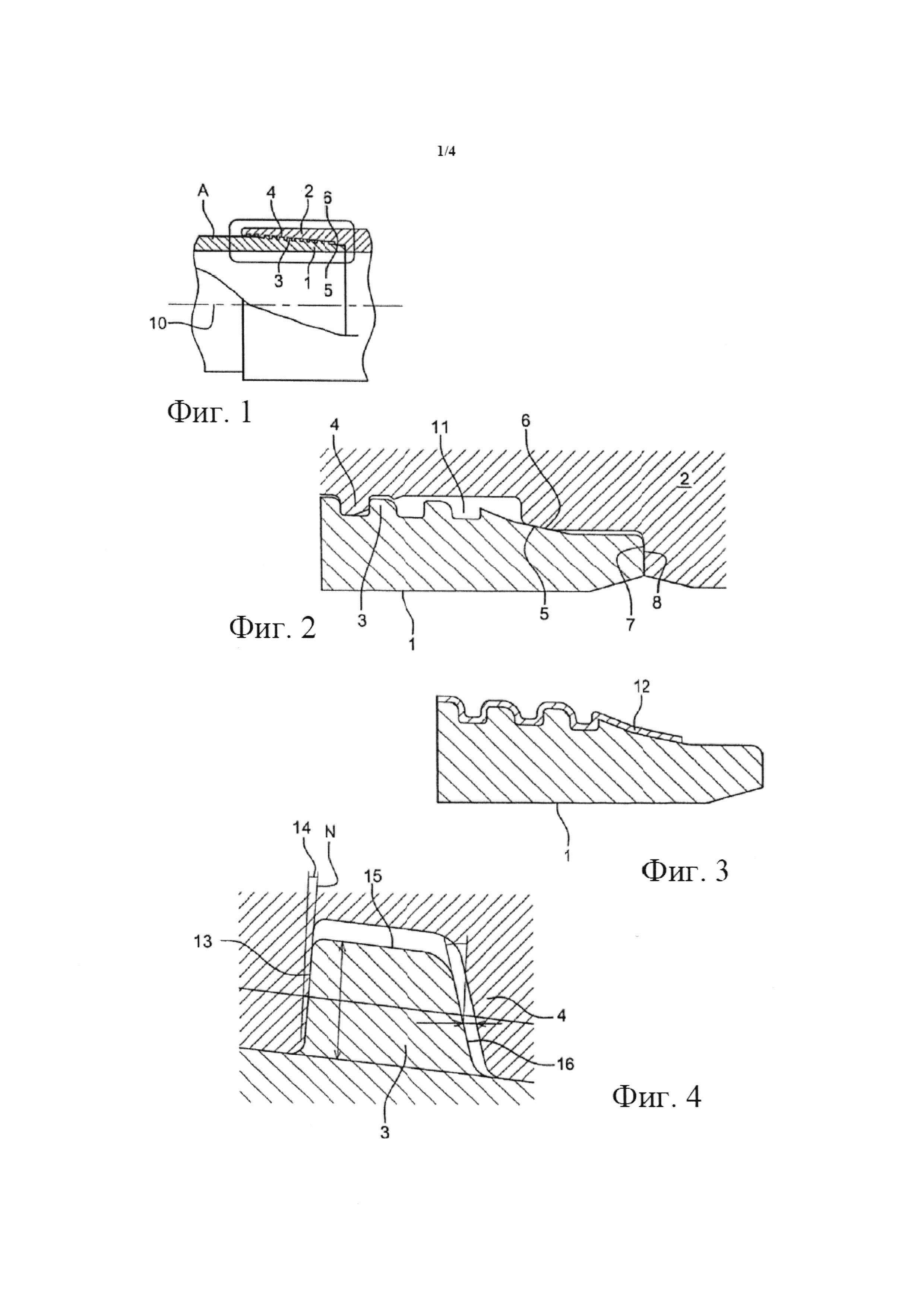

- на фиг. 1 - схематический вид соединения, полученного в результате свинчивания двух трубных компонентов;

- на фиг. 2 - вид в увеличенном масштабе зоны, обозначенной позицией А на фиг. 1;

- на фиг. 3 - схематический вид резьбового участка трубного компонента по фиг. 2, покрытого снимаемой пленкой, предлагаемой согласно изобретению;

- на фиг. 4 - подробный вид, демонстрирующий взаимодействие между резьбовыми участками двух соединенных трубных компонентов;

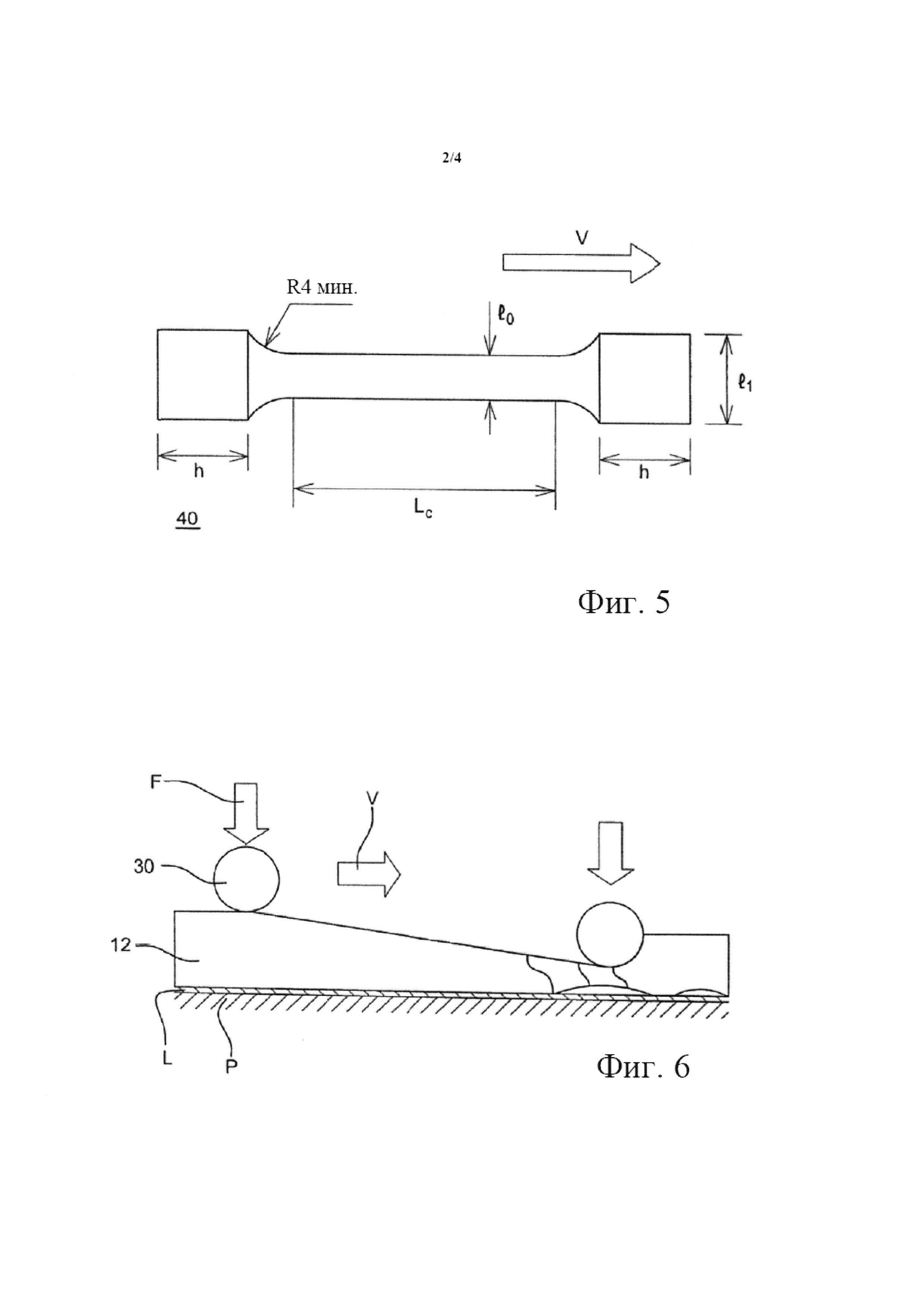

- на фиг. 5 - схематический вид образца для испытаний на растяжение, используемого в соответствии со стандартом NF Т 51-304 при проведении испытания на растяжение;

- на фиг. 6 - схематический вид оборудования для проведения испытания царапанием;

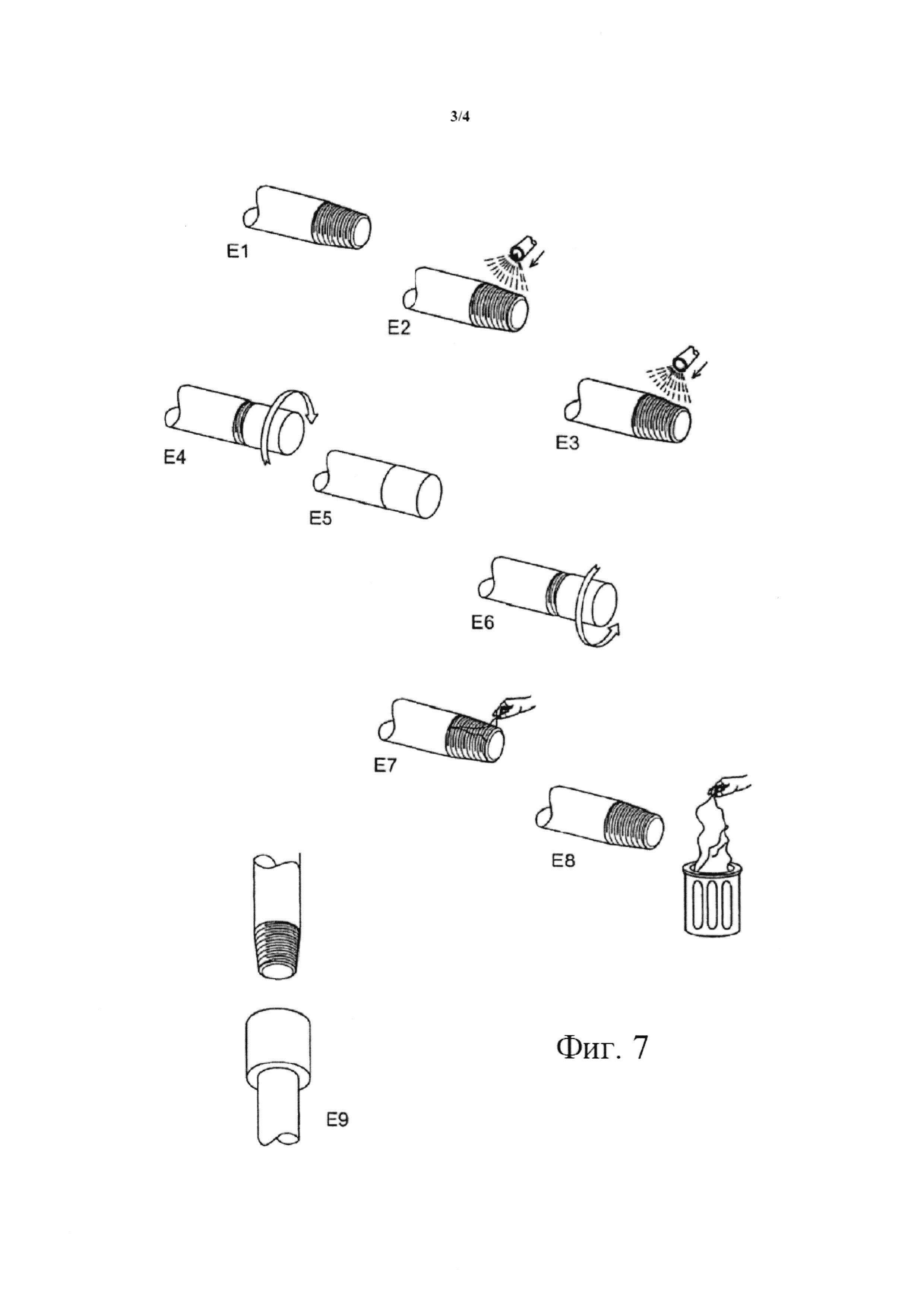

- на фиг. 7 - представлена последовательность операций по обеспечению защиты резьбового участка трубного компонента в период между его изготовлением и его применением на месте производства работ;

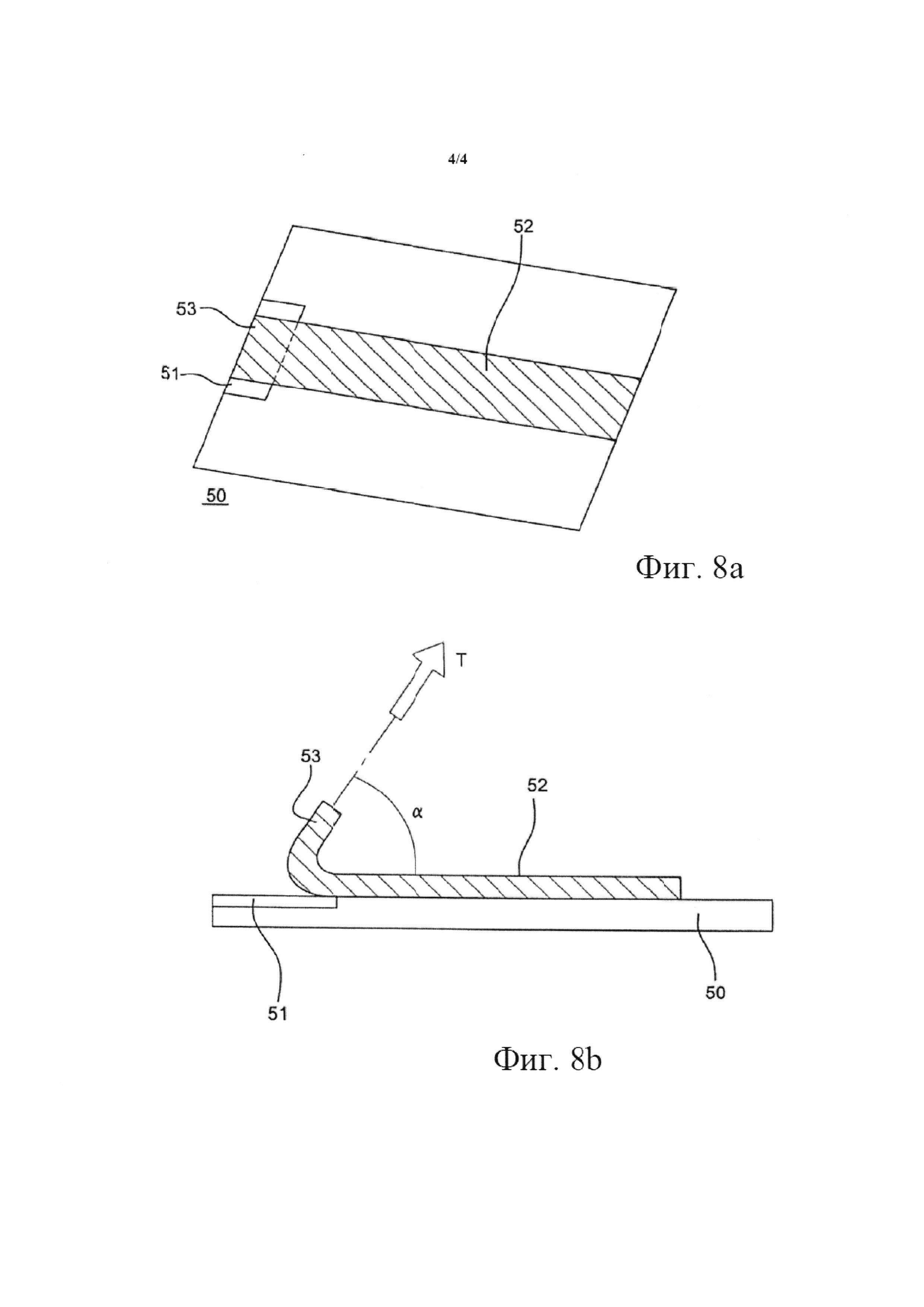

- на фиг. 8а - схематически показан образец для испытаний, предназначенный для использования в испытании на отслаивание;

- на фиг. 8b - схематически показана операция испытания на отслаивание.

Резьбовое соединение, представленное на фиг. 1, содержит первый трубный компонент с осью 10 вращения, выполненный с охватываемым концом 1, и второй трубный компонент с осью 10 вращения, выполненный с охватывающим концом 2. Каждый из двух концов 1 и 2 оканчивается в оконечной поверхности, которая ориентирована радиально по отношению к оси 10 резьбового соединения, и эти концы выполнены с резьбовыми участками соответственно 3 и 4, которые взаимодействуют друг с другом для взаимного соединения двух компонентов свинчиванием. Резьбовые участки 3 и 4 могут представлять собой участки с трапецеидальной резьбой или резьбой другого типа. В показанном примере резьбовые участки имеют на соответствующих концах резьбу с постепенно уменьшающимся до нуля профилем. Эти постепенно уменьшающиеся до нуля профили проходят в пределах части осевой протяженности резьбового участка. В частности, часть резьбового участка с постепенно уменьшающимся до нуля профилем 11 не взаимодействует с дополняющей ее резьбой.

Кроме того, на охватываемом и охватывающем концах вблизи резьбовых участков 3, 4 имеются уплотнительные поверхности соответственно 5, 6 металл-металл, которые предназначены для введения в герметичный служащий препятствием контакт друг с другом после соединения свинчиванием двух резьбовых компонентов. И наконец, охватываемый конец 1 оканчивается в оконечной поверхности 7, которая упирается в соответствующую поверхность 8, находящуюся на охватывающем конце 2, когда два конца свинчены вместе так, что один из них входит внутрь другого.

Как видно из фиг. 3, резьбовой участок 3 охватываемого конца на конце 1 трубного компонента по меньшей мере частично покрыт снимаемой пленкой 12 в соответствии с изобретением. Эту пленку 12 потом удаляют для образования резьбового соединения, описанного выше. Резьбовой участок 3 может быть выполнен на периметре трубного компонента, и поэтому пленка 12, предпочтительно, имеет форму наружной кольцевой втулки, прилегающей к поверхности подложки, образованной указанным резьбовым участком 3.

В показанном примере пленка 12 нанесена по меньшей мере на один виток резьбы резьбового участка 3. На практике пленку 12 осаждают таким образом, что она полностью покрывает резьбовой участок 3 и, предпочтительно, также уплотнительную поверхность 5, а также оконечную поверхность 7.

Аналогичным образом, хотя это и не показано, снимаемая пленка, выполненная в соответствии с изобретением, имеется также на охватывающем резьбовом конце 2 трубного компонента. В таком случае снимаемая пленка будет осаждена на резьбовой участок 4, уплотнительную поверхность 6 и оконечную поверхность 8. В этом случае снимаемая пленка будет образовывать кольцевую внутреннюю оболочку, прилегающую к резьбовому концу. Аналогичным образом, эту снимаемую пленку можно будет удалить перед соединением охватывающего резьбового конца 2 с дополняющим его концом.

В идеальном случае пленку 12 осаждают на резьбовой участок в виде слоя по существу одинаковой толщины. В действительности толщина этого слоя немного изменяется из-за конкретных форм опорных сторон витка резьбы на резьбовом участке. На фиг. 4 подробно показан виток резьбы резьбового участка. Каждый виток резьбы, таким образом, содержит опорную сторону 13 витка резьбы, образующую угол 14 величиной в пределах от -5° до +5° относительно нормали N к оси 10 соединения. Опорная сторона витка резьбы соединена через вершину 15 витка резьбы с закладной стороной 16 витка резьбы. В частности, показанное соединение таково, что в конечном положении соединения опорные стороны витков резьбового участка 3 охватываемого конца контактируют с соответствующими опорными сторонами витков резьбы резьбового участка 4 охватывающего конца.

Таким образом, по-видимому, необходимо, чтобы предлагаемая согласно изобретению снимаемая пленка была отделяемой от опорных сторон витков резьбового участка.

Снимаемая пленка, предлагаемая согласно изобретению, была изготовлена, например, из примеров исходных композиций для формирования пленки, указанных ниже:

Пример А: Серийно выпускаемое изделие Corshield® VpC1® Strippable, поставляемое фирмой Cortec.

Композиция А содержала один или несколько акриловых полимеров или сополимеров в водной дисперсии, ингибитор коррозии, минеральный наполнитель, такой как сульфат бария, смазку для форм, диспергатор и загуститель. Композиция по примеру А характеризовалась относительным содержанием твердых частиц, составлявшим 45%.

Пример В: Серийно выпускаемое изделие VpC1® - 372 поставляемое фирмой Cortec.

Композиция В содержала акриловый полимер или сополимер в водной дисперсии, ингибитор коррозии, смазку для форм, диспергатор и загуститель. Композиция по примеру В характеризовалась относительным содержанием твердых частиц, составлявшим 40%.

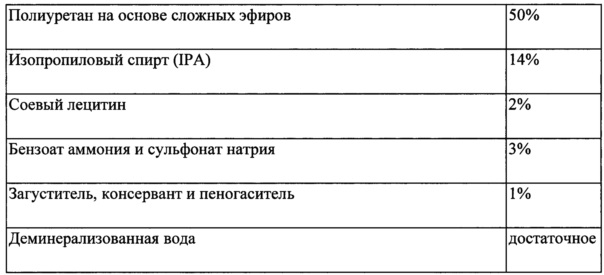

Пример С: (значения относительного содержания указаны в процентах от общей массы жидкой исходной композиции).

Композиция по примеру С характеризовалась относительным содержанием твердых частиц, составлявшим 30%.

Приготовление образцов для испытаний

Если не указано особо в различных протоколах испытаний, описанных ниже, образцы для испытаний были выполнены из металлической пластины, покрытой указанной снимаемой пленкой. Эти неизмененные образцы были приготовлены из пластины без ржавчины, а именно соответствующей балльной оценке ReO стандарта ISO 4628. В частности, это была низкоуглеродистая сталь ХС48, которая оговорена во французском стандарте. Каждый образец был изготовлен из плоской прямоугольной металлической пластины следующих размеров: 150×100×0,8 мм. Поверхность пластины имела шероховатость Ra<1 мкм.

Образцы для испытаний были получены путем осаждения одного или нескольких наложенных один на другой слоев одной и той же снимаемой пленки. Толщина слоя была одинаковой на всем протяжении пластины.

Снимаемую пленку наносили с использованием пульверизатора и колпачка для распыления жидкой исходной композиции. Диаметр сопла пульверизатора должен находиться в пределах 0,7-1,8 мм, и минимальное давление воздуха составляло 4 бара, предпочтительно в пределах 4-6 бар.

Температура жидкой исходной композиции и температура поверхности платины из металла были по существу одинаковыми, предпочтительно в пределах от 5°С до 35°С.

Коалесценцию и сушку слоя пленки осуществляли при температуре нанесения пленки в течение периода продолжительностью 120 минут перед нанесением любого второго слоя. Сушка в течение 24 часов при температуре окружающей среды позволяла исключить всю остаточную воду и полностью гарантировала свойства пленки.

Испытания для определения механических характеристик, включая снимаемость

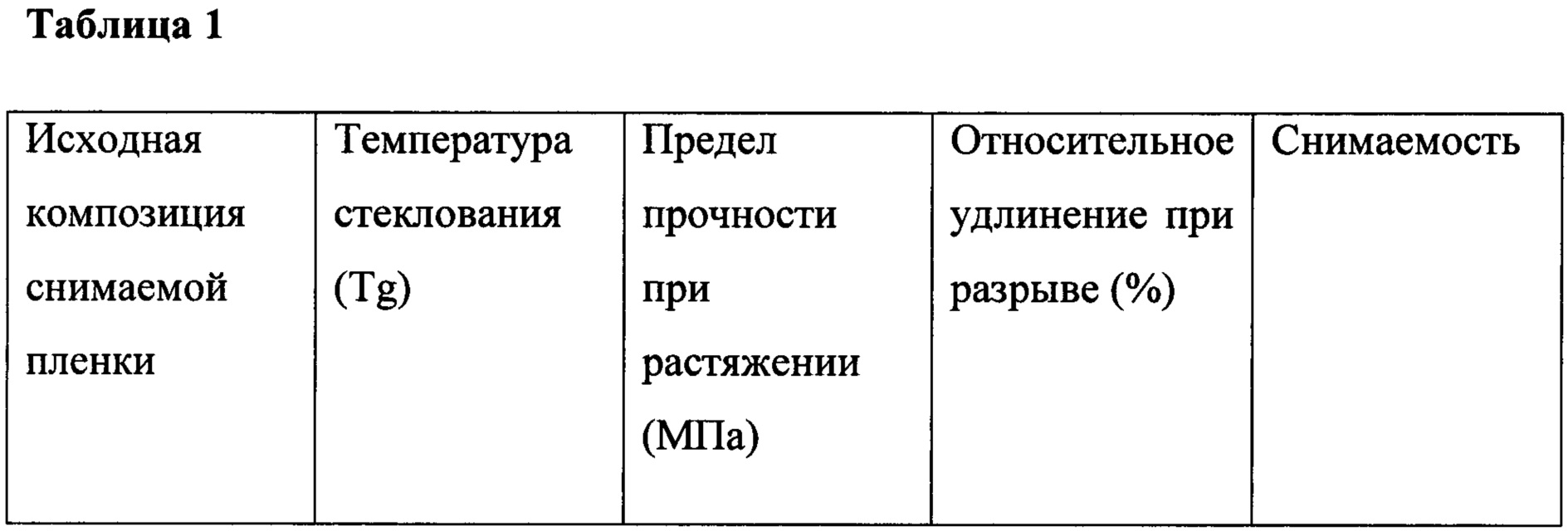

Вначале исследователи определили механические свойства различных пленок, полученных из различных композиций, содержащих полимеры с различающимися характеристиками.

Фактически пленка является снимаемой в том случае, если механические и/или термомеханические свойства пленки, а именно предел прочности на разрыв и предел прочности при растяжении, а также температура стеклования позволяют это сделать. Слишком низкий предел прочности при растяжении мог бы отрицательно сказаться на «снимаемости» пленки, тогда как слишком большое удлинение должно компенсироваться слабой адгезией к опоре, чтобы гарантировать хорошую «снимаемость». Слабое сцепление с опорой можно скорректировать с помощью смазки для форм. Температура стеклования, значительно превышающая температуры загрузки, сказалась бы отрицательно.

Механические свойства - предел прочности при растяжении и относительное удлинение при разрыве - различных пленок оценивали путем испытания на растяжение на образцах 40 для испытаний на растяжение, отличавшихся от образцов для испытаний, указанных выше, для которых была приготовлена снимаемая пленка путем формирования одного слоя толщиной 75 мкм.

Испытание на растяжение проводили с использованием установки MTS-2/M в соответствии со стандартом NFT 51-304. Были вырезаны образцы 40 типа Н2 для испытаний на растяжение, которые изображены на фиг. 5. Размеры образцов следующие: h=30 мм, l1=13 мм, Lc=30 мм и lo=4 мм. Скорость вытяжки была равна 100 мм/мин, и температура окружающей среды была равна 20°С. Увеличение прикладываемой силы означало, что можно измерить модуль Юнга и относительное удлинение.

Температуру стеклования пленки, которая бала сформирована, измеряли путем дифференциальной сканирующей калориметрии с помощью способа, включающего первое постепенное повышение температуры до 120°С С, охлаждение до -100°С и второе постепенное повышение температуры до 150°С. Скорость повышения температуры и охлаждения была равна 25°С/мин.

Снимаемость оценивали путем испытания пленки на устойчивость, проводившегося вручную на образцах для испытаний, приготовленных так, как указано выше, и результаты интерпретировали с использованием сенсорной оценочной системы, приведенной ниже:

- легкое снятие вручную обозначают цифрой 0;

- трудно осуществляемое снятие без когезионного разрыва пленки обозначают цифрой 1;

- частичное снятие вручную без когезионного разрыва и, тем самым, разрывание пленки на несколько кусков обозначают цифрой 2;

- возможное отсутствие снятия вручную обозначают цифрой 3.

Легкое снятие вручную равнозначно тому, что сила отслаивания составляет менее 2 Н/мм. Сила отслаивания представляет собой силу, прикладываемую для обеспечения разрыва на границе раздела металл-пленка или границе раздела покрытие-пленка за счет преодоления действия силы адгезии.

Результаты, позволяющие определить минимальные характеристики или пороги приемки, гарантирующие хорошую снимаемость, записаны в таблице 1.

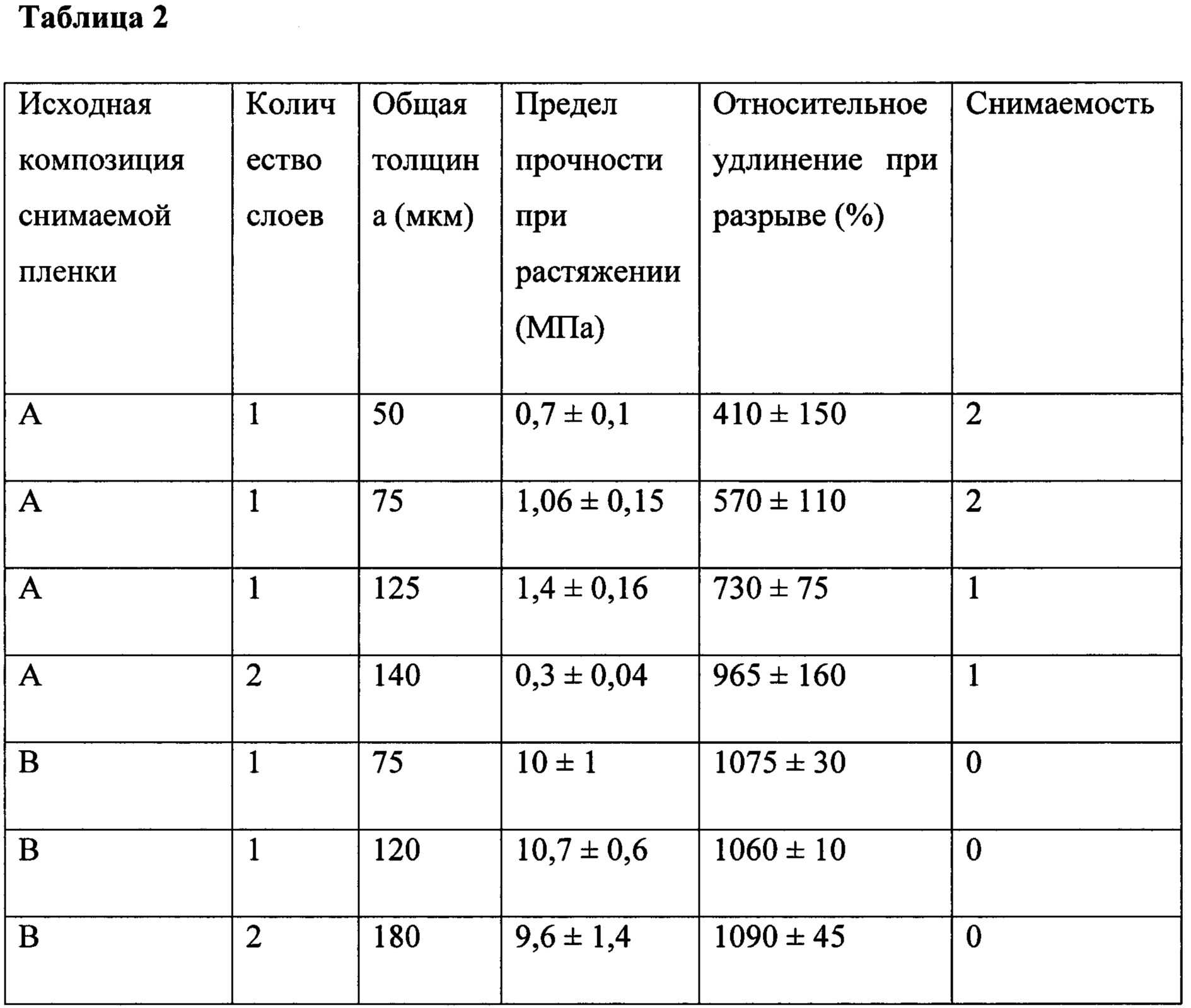

Исследователи определили также влияние толщины и количества слоев на механические свойства двух композиций, А и В. Результаты показаны в таблице 2. Когда образец для испытаний содержал пленку из 2 или большего числа слоев, каждый из слоев был такой же толщины, как и остальные.

При условии удовлетворительной снимаемости, с балльной оценкой 0, увеличение толщины и количества слоев не влияло на балльную оценку снимаемости. В противоположность этому, для композиции А было установлено, что увеличение толщины за пределы 125 мкм и количества слоев за пределы 12 слоев приводило к улучшению бальной оценки снимаемости.

Усилие отслаивания определяли по результатам испытания на отслаивание, которое проводили при температуре окружающей среды (20°С) с использованием трибометра CETR и оборудования и условий, показанных на фиг. 8а и 8b. Скорость прямолинейного перемещения была равна 14 мм/с и усилие отслаивания выражалось в Н/мм. В большинстве случае величина скорости испытания на отслаивание для адгезива находится в пределах 5-80 мм/с и, таким образом, скорость 14 мм/с была вполне подходящей.

Для проведения этого испытания на отслаивание использовали панели типа, показанного на фиг. 8а. Эти панели 50 имели прямоугольную форму и были изготовлены из стали ХС48 и мели зону 51, покрытую пленкой из политетрафторэтилена (PTFE), препятствующую адгезии снимаемой пленки, нанесенной в этой зоне. Испытуемая снимаемая пленка бала нанесена в виде полоски 52 таким образом, что один конец 53 пленки был наложен сверху на зону 51 и, таким образом, был свободен и мог быть захвачен. Во время испытания панели удерживали в фиксированном положении в то время, как с помощью пинцета захватывали свободный конец 53 и наклоняли его под углом α порядка 45° относительно панели 50 и прикладывали растягивающее усилие в направлении, указанном стрелкой Т, как показано на фиг. 8b.

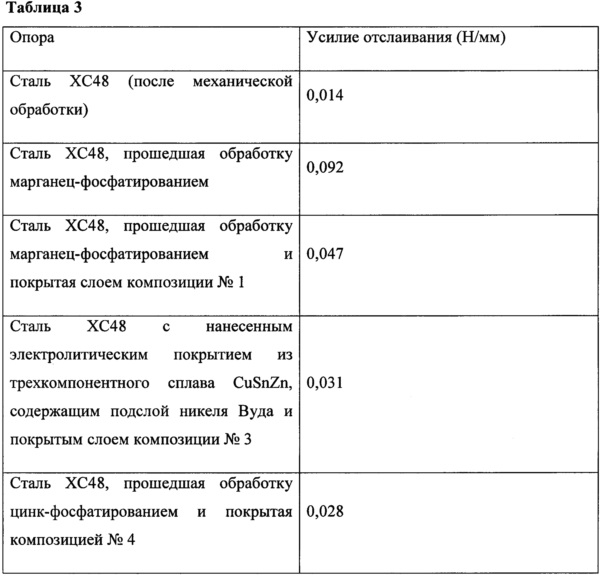

Провели испытание на отслаивание со снимаемой пленкой с композицией В, нанесенной в два слоя одинаковой толщины с образованием пленки общей толщиной 150 мкм. Это испытание на отслаивание проводили на опорах, не содержащих промежуточное сухое смазочное покрытие (см. первые две строки в таблице 3), а также на опорах, содержащих такое покрытие (см. последние три строки в таблице 3, приведенной ниже).

Во всех случаях измеренное усилие отслаивания было меньше 2 Н/мм или, предпочтительно, меньше 1 Н/мм и, более предпочтительно, меньше 0,2 Н/мм. Таблица 3 демонстрирует совместимость и возможность отслаивания снимаемой пленки с композицией В при различных условиях.

Для целей изобретения достаточными механическими свойствами для снимаемой пленки являются относительное удлинение при разрыве свыше 700%, предпочтительно свыше 1000%, и предел прочности при растяжении свыше 1 МПа, предпочтительно 10 МПа или более.

Испытание на коррозионную стойкость на образцах для испытания

Предлагаемая согласно изобретению снимаемая пленка проходит испытание на коррозионную стойкость, обладая отличной стойкостью, установленной классификацией стандарта ISO 4628: отсутствие коррозии, отсутствие образования пузырей, отсутствие трещин и отсутствие отслаивания.

Пластину из низкоуглеродистой стали ХС48, покрытую снимаемой пленкой, подвергли воздействию нейтрального солевого тумана как описано в стандарте ISO 9227. Это испытание проводили в камере искусственного климата. Условия в камере искусственного климата были следующими: температура 35°С, солевой раствор с концентрацией 50 г/л с плотностью в пределах 1,029-1,036 при 25°С, показатель рН в пределах 6,5-7,2 при 25°С и восстанавливался со средней скоростью 1,5 мл/ч. Образцы для испытаний были размещены в опоре под углом 20° для обеспечения возможности максимального воздействия на них.

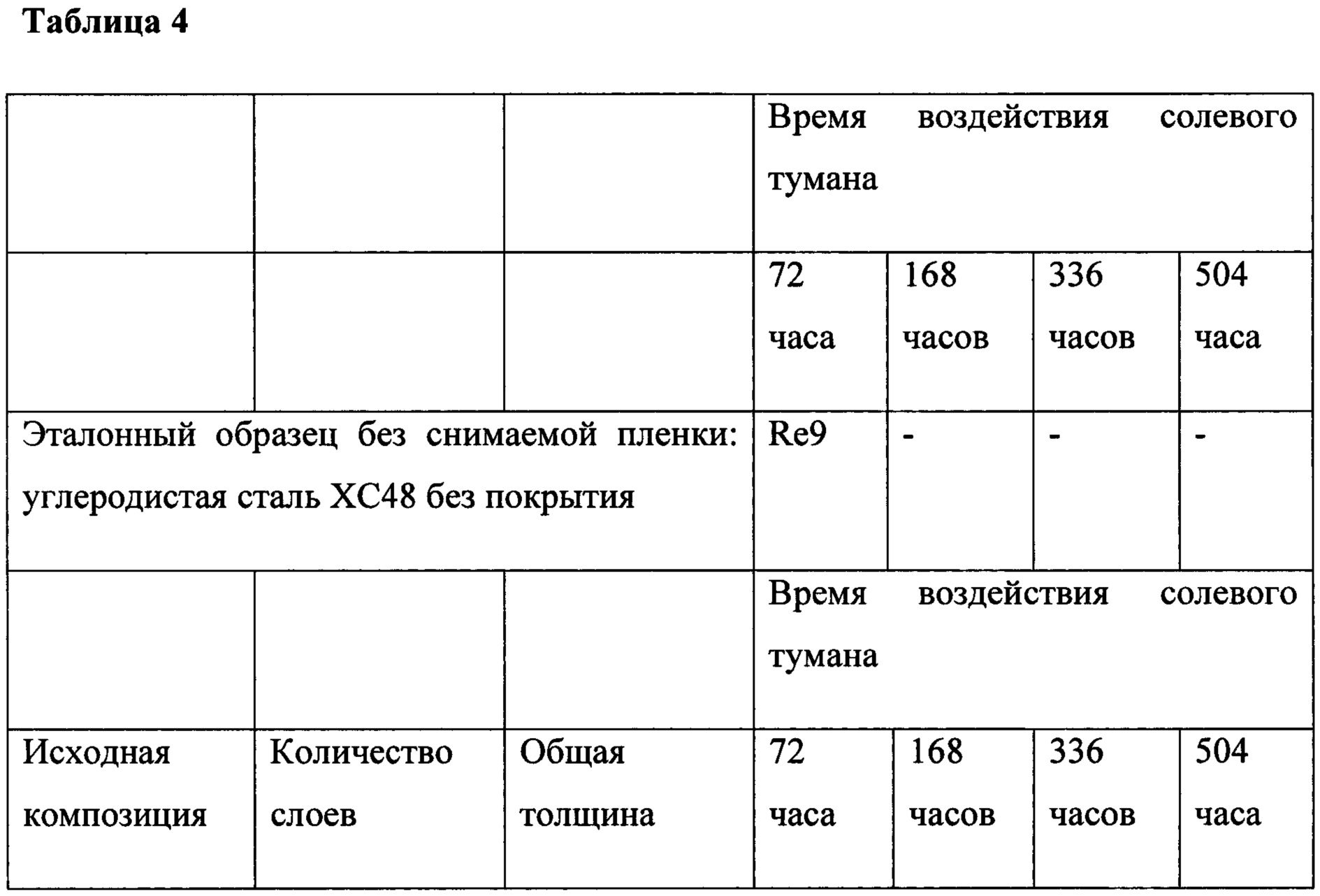

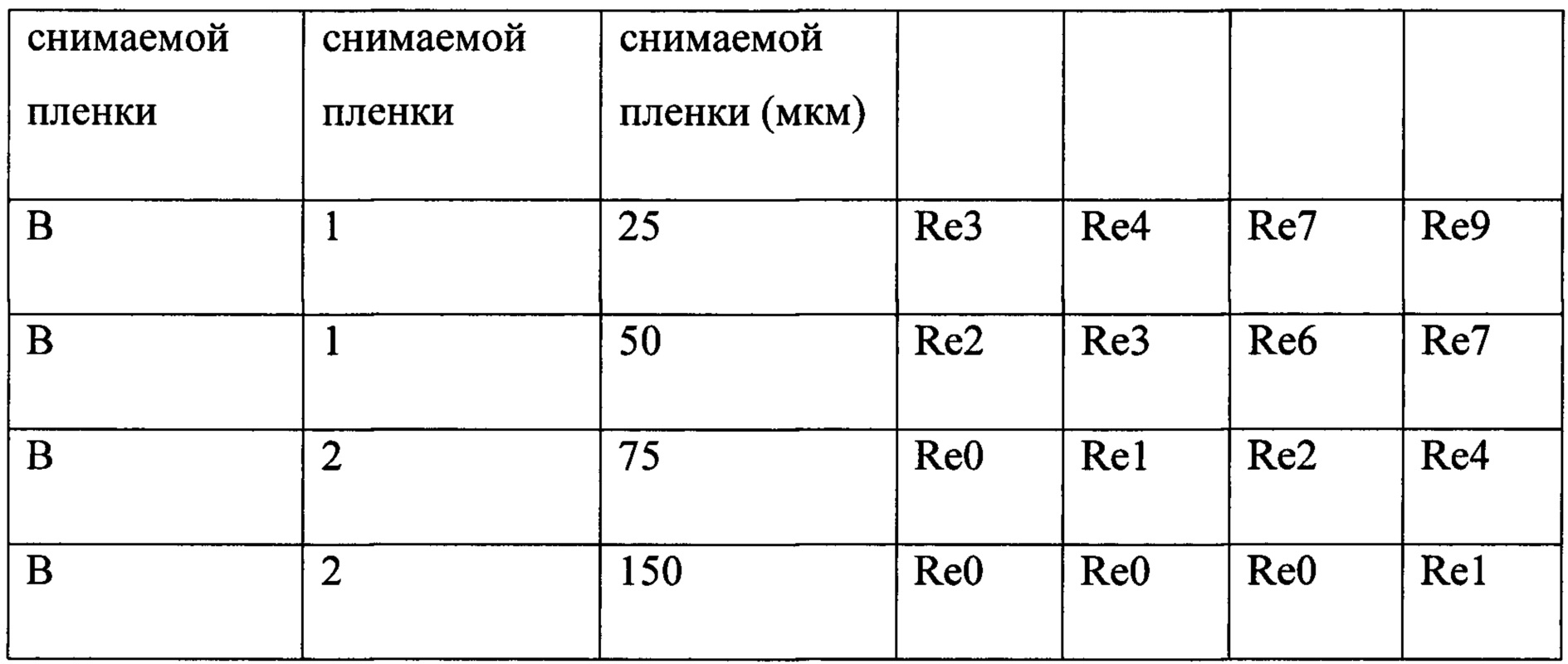

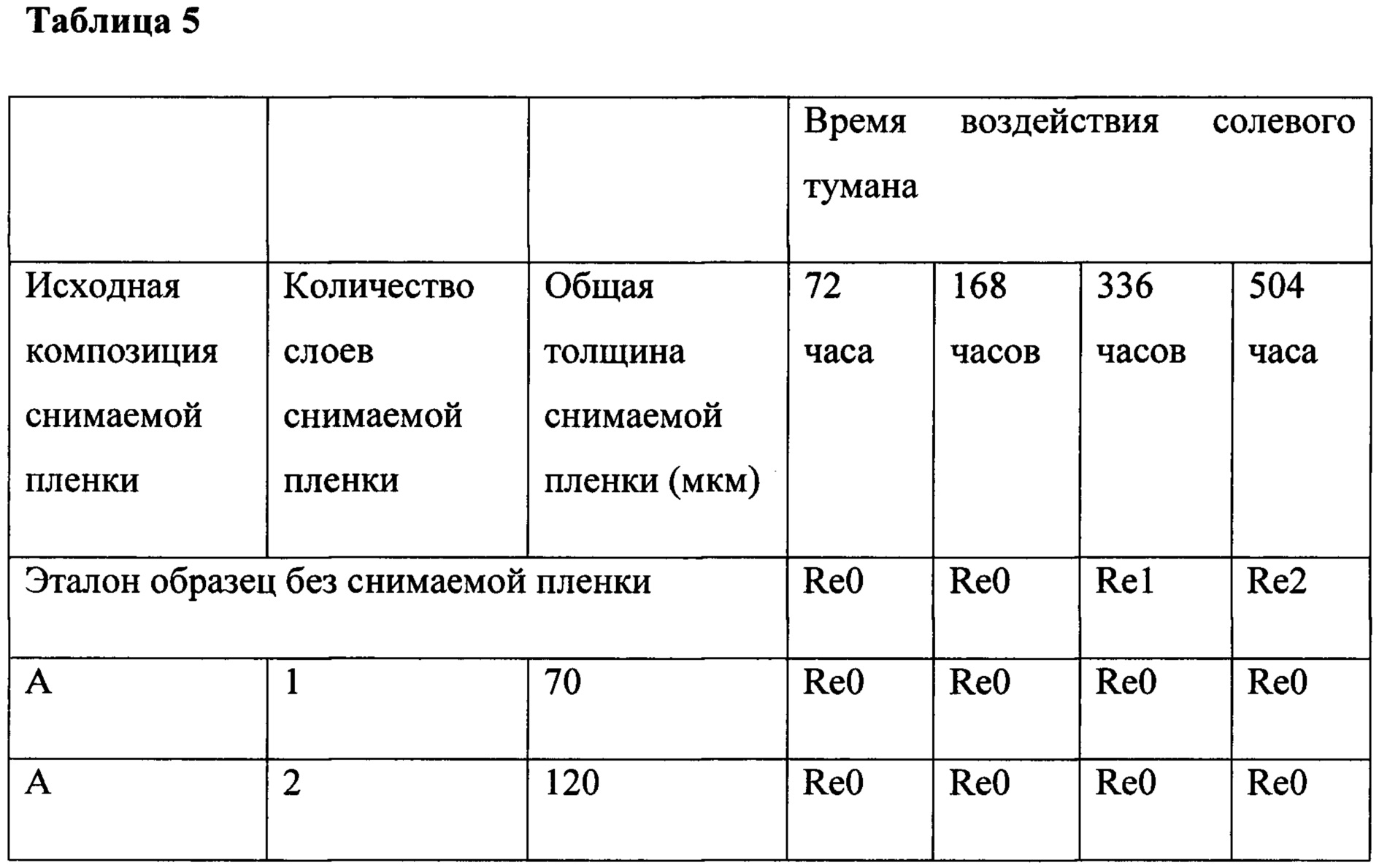

Результаты, представленные в приведенной ниже таблице 4, подчеркивают важность толщины и наличие нескольких наложенных друг на друга слоев как положительный фактор.

В таблице 5, приведенной ниже, собраны результаты, полученные для образцов, содержащих слой сухого твердого смазочного покрытия с композицией №5. Для получения образцов для испытаний металлическую пластину из низкоуглеродистой стали ХС48 подвергли обработке поверхности, такой как марганец-фосфатирование, для стимуляции сцепления слоя смазочного покрытия. Этот слой смазочного покрытия, расположенный между металлической пластиной и различными композициями снимаемой пленки, имел общую толщину 35 мкм.

Для испытаний, проводившихся без снимаемой пленки с композицией А, было отмечено небольшое отделение после 504 часов воздействия солевым туманом. Преимущественно, защитное свойство снимаемой пленки и процессов реакции ингибиторов коррозии, входящих в состав снимаемой пленки, означает, что механизм коррозии смазочного покрытия, уже имеющийся на соединении, может быть в значительной степени заторможен или замедлен, если толщина и количество слоев являются подходящими.

Для целей изобретения, чтобы ограничить инициирование коррозии, независимо от опоры, предпочтительным является нанесение по меньшей мере двух слоев пленки с общей толщиной более 75 мкм.

Испытание на коррозионную стойкость на трубном компоненте с резьбовым участком, покрытым снимаемой пленкой

Было проведено натурное испытание путем анализа трубных компонентов из стали L80 с резьбой VAM 21® с наружным диаметром 7 дюймов и для которых резьбовой участок охватывающего конца был покрыт снимаемой пленкой с композицией В в виде одного слоя толщиной 100 мкм.

Перед осаждением снимаемой пленки была выполнена конверсионная обработка на резьбовом участке. Она представляла собой марганец-фосфатирование при толщине в пределах 5-10 мкм и с максимальной глубиной борозды, или Rz, равной 10 мкм.

Трубные компоненты были подвергнуты воздействию океанических и промышленных климатических условий. Резьбовой участок, покрытый указанной снимаемой пленкой, не был покрыт дополнительными защитными средствами, так что снимаемая пленка непосредственно подвергалась воздействию условий окружающей среды.

После 6 месяцев хранения в таких условиях не было обнаружено ни признаков ржавления, ни дефектов, тогда как тот же самый резьбовой участок, который не был покрыт этой снимаемой пленкой, при таких условиях хранения был частично или полностью корродирован по истечении одного месяца.

Признаки ржавления не были обнаружены на трубных компонентах, содержащих сухое твердое смазочное покрытие, например сухое твердое смазочное покрытие с композицией №5, указанной выше, нанесенное между резьбовым участком и снимаемой пленкой, при условии, что снимаемая пленка содержала два слоя, как показано в таблице 5.

Испытание адгезии снимаемой пленки, известное как «испытание царапаньем»

Описываемое испытание, или испытание царапаньем, может использоваться для оценки силы адгезии или адгезии покрытия на поверхности. Способ состоит в деформировании снимаемой пленки образца для испытаний, сформированной с промежуточным слоем сухого смазочного материала, и оценке влияния нанесения снимаемой пленки на промежуточный слой сухого смазочного материала и удаления ее с этого промежуточного слоя. В действительности смазочный характер покрытия обычно оценивается по его коэффициенту трения. Таким образом, можно определить, может ли снимаемая пленка, в дополнение к защите от коррозии, сохранять смазочные свойства промежуточного слоя в период хранения.

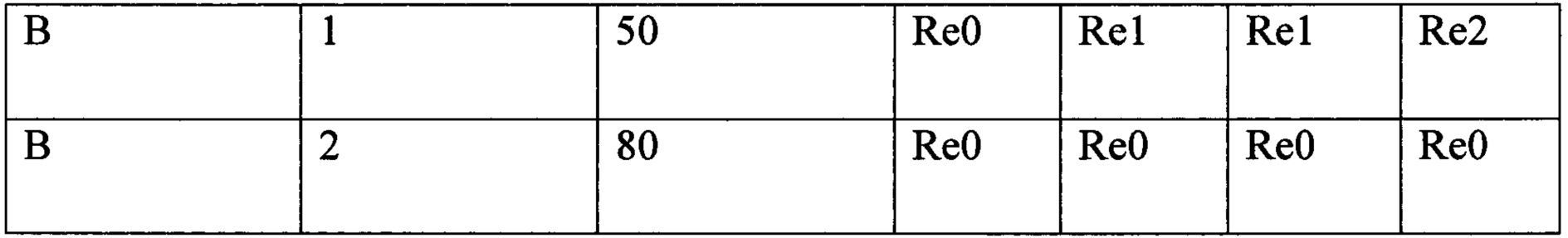

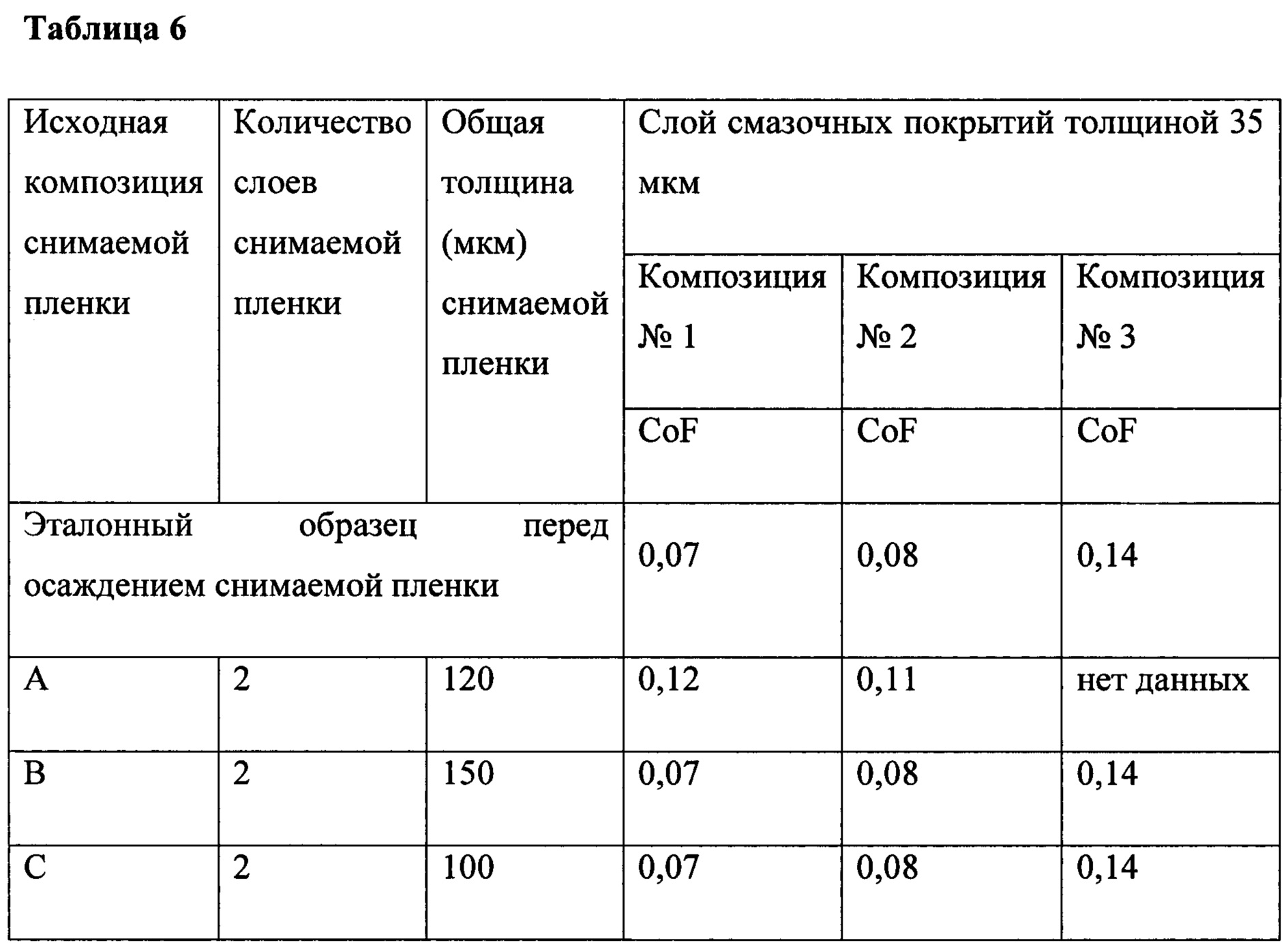

Испытание, которое представлено на фиг. 6, проводили с шариком 30, образованным из карбида вольфрама, с диаметром 5 мм, прямолинейно перемещавшимся по пленке 12 со скоростью V, равной 2 мм/с, и подвергавшимся воздействию нагрузки F, возраставшей от 10 Н до 310 Н со скоростью увеличения нагрузки, равной 15 Н/с, для измерения коэффициента трения сухого смазочного материала L, нанесенного между пластиной Р и снимаемой пленкой 12, как перед осаждением снимаемой пленки, так и после удаления снимаемой пленки. Испытание длится 20 секунд - именно столько времени, сколько требуется шарику для прохождения пути длиной 40 мм.

Коэффициент трения был по меньшей мере на 40% выше для снимаемой пленки с композицией А. Для всех снимаемых пленок, испытанных с исходными композициями В и С, для которых относительное удлинение при разрыве составляло свыше 1000%, преимущественно показано, что коэффициент трения промежуточной сухой смазочной композиции не изменялся и, таким образом, ее свойства оставались неизменными, несмотря на нанесение и удаление снимаемой пленки, как видно из таблицы 6.

CoF = коэффициент трения

Преимущественно, затем, было принято решение защитить резьбовой участок трубного компонента, который только что был подвергнут механической обработке при выполнении операции Е1 по фиг. 7, путем выполнения следующей последовательности операций:

- осаждение сухой смазочной композиции при выполнении операции Е2;

- осаждение снимаемой пленки в соответствии с изобретением при выполнении операции Е3;

- позиционирование дополнительного защитного устройства, такого как защитная втулка, при выполнении операции Е4;

- хранение в течение нескольких недель, месяцев или лет при воздействии климатических условий окружающей среды при выполнении операции Е5;

- удаление дополнительного защитного устройства при выполнении операции Е6, когда предполагается использовать трубный компонент;

- удаление вручную снимаемой пленки при выполнении операции Е7 при одновременном сохранении механических качеств сухого смазочного слоя;

- переработка снимаемой пленки для повторного использования при выполнении операции Е8; и наконец

- выполнение резьбового соединения трубного компонента с дополняющим его трубным компонентом при выполнении операции Е9.

Преимущество изобретения заключается в том, что предлагается эффективное средство для защиты от коррозии, которое легко удаляется и которое облегчает выполнение и сокращает продолжительность операций Е7-Е9.

Реферат

Изобретение относится к средствам для защиты резьбовых концов трубных компонентов, в частности трубных компонентов, предназначенных для бурения или разработки углеводородных скважин и т.п. Трубный компонент содержит по меньшей мере один резьбовой участок для соединения компонента с дополняющим его компонентом, и по меньшей мере часть трубного участка покрыта снимаемой пленкой, которая защищает от коррозии и выполнена из водной дисперсии пленкообразующего полимера, выбранного из полиакриловых смол, акриловых сополимеров или алифатических полиуретанов поликонденсатного типа. Пленка, предпочтительно, является снимаемой вручную. Она может быть нанесена на смазочный слой, который уже осажден на поверхность резьбового участка. Снимаемая пленка может быть использована для улучшения сохранения механических свойств резьбового участка в течение периода его хранения. 2 н. и 18 з.п. ф-лы, 8 ил., 6 табл.

Формула

Документы, цитированные в отчёте о поиске

Трубное резьбовое соединение

Комментарии