Способ получения графена, растворимого в неполярных растворителях - RU2711490C1

Код документа: RU2711490C1

Описание

Изобретение относится к технологии графеновых материалов, конкретно к технологии получения графенового материала, растворимого в неполярных органических растворителях и маслах.

Обычные графеновые материалы с немодифицированной поверхностью хотя и имеют большее сродство к неполярным средам, чем к воде, однако обладают сильно выраженной тенденцией к агрегации частиц, поскольку Ван-дер-Ваальсовое взаимодействие между слоями графена весьма велико и превосходит взаимодействие поверхности графенового слоя с молекулами растворителей. Вследствие этого невозможно получить стабильные коллоидные дисперсии графеновых частиц с не модифицированной поверхностью в органических растворителях - происходит быстрая агрегация графеновых частиц, и они выпадают в осадок.

В патенте на способ модифицирования углеродных наноматериалов (RU 2548083, МПК С01В 31/02, В82В 3/00, B82Y 40/00,. Опубл. 10.01.2015) предложен способ модифицирования графеновых нанопластинок, обеспечивающий их растворимость в масле. Для этого графеновые нанопластинки, содержащие на поверхности гидроксильные и карбоксильные группы, обрабатывают водным раствором, содержащим триэтаноламин-титанат и стеарат триэтаноламина. Эту суспензию далее обрабатывают углекислым газом, в результате чего рН системы понижается, триэтаноламин-титанат теряет устойчивость и реагирует со стеаратом триэтаноламина с образованием стеарата титана, который осаждается на поверхности графеновых нанопластинок. За счет этого графеновые нанопластинки приобретают гидрофобность и способность образовывать стабильные коллоидные растворы в масле.

Общими существенными признаками известного способа и заявляемого изобретения является применение органического соединения с жирными алкильными группами для обработки графенового материала, в результате чего после некоторой последовательности операций органическое соединение с жирными алкильными группами химически присоединяется к поверхности графенового материала.

Недостатком известного способа является многостадийность, необходимость работы с разбавленными растворами и дисперсиями компонентов, что увеличивает затраты. Кроме того, водорастворимый триэтаноламин-титанат, применяемый в этом способе, должен синтезироваться по оригинальной лабораторной методике авторов, что также усложняет рассматриваемый способ. Промышленно выпускаемый бис-триэтаноламино-титанат не может быть использован в данном способе, поскольку гидролизуется водой и не растворяется в ней.

Наиболее близким к заявляемому изобретению является способ получения графеновых нанопластинок, растворимых в неполярных органических растворителях, описанный в работе [Guoxiu Wang, Xiaoping Shen, Bei Wang, Jane Yao, Jin-soo Park. Synthesis and characterization of hydrophilic and organophilic graphene nanosheets // Carbon, 2009, vol. 47, p. 1359-1364] (прототип). Этот способ заключается в модифицировании и восстановлении оксида графена. Согласно цитируемой работе, 200 мг оксида графена диспергировали в 20 мл воды и добавили раствор 200 мг октадециламина в 20 мл этанола. Смесь кипятили 20 часов при 100°С, затем добавили 250 мг гидрохинона и кипятили еще 22 часа для восстановления оксида графена до графена. Продукт выделили центрифугированием, промыли водой и этанолом, и высушили на воздухе при 65°С. Таким путем был получен графен, модифицированный октадециламином. Этот продукт образовывал стабильные коллоидные растворы в органических растворителях - тетрагидрофуране, циклогексане, толуоле, диметилформамиде, этаноле.

Общими существенными признаками способа-прототипа с заявляемым изобретением являются:

- применение органических производных аминов с жирными алкильными группами в качестве модифицирующих реагентов;

- обработка оксида графена в условиях, при которых происходит его превращение в графен.

Недостатком известного способа является его многостадийность и слишком большое время обработки.

В основу заявляемого изобретения поставлена задача, путем нахождения соответствующих химических реагентов и технологических режимов, обеспечить получение растворимого в масле графена в виде масляного концентрата при уменьшении количества растворителей и времени обработки.

Поставленная задача решается тем, что в способе получения графена, растворимого в неполярных растворителях, включающем обработку оксида графена органическими производными амина с жирными группами в качестве модифицирующих агентов и последующее его превращение в графен в результате термообработки, в качестве органических производных амина применяют моноэтаноламид растительного масла или октадециламин, причем, указанные органические производные амина в виде расплава или раствора в индустриальном масле смешивают с водной дисперсией оксида графена до коагуляции оксида графена, отделяют водную фазу, высушивают остатки воды и проводят термообработку при температуре от 120 до 160°С.

При этом органическое производное амина с жирными группами берут в количестве от 1 до 20 мас.ч. на 1 мас.ч. графенового углерода.

Избыток производного амина после термообработки можно экстрагировать подходящим органическим растворителем (например, ацетоном, изопропиловым спиртом), однако, это не является обязательным, если наличие производного амина в продукте не мешает конкретному применению.

Для осуществления изобретения применялись следующие исходные вещества.

Оксид графена. Следует отметить, что оксид графена не имеет постоянного состава и содержание углерода в образцах оксида графена от разных производителей может отличаться. В данном изобретении применялся оксид графена производства ООО НаноТехЦентр (Тамбов) в виде водной дисперсии, содержащей 0,5% графенового углерода, что соответствует 1% воздушно-сухого оксида графена. Поскольку состав препаратов оксида графена различных производителей может отличаться степенью окисления, наиболее правильно считать концентрацию по массе графенового углерода, что мы и делаем в приведенных далее примерах выполнения. Оксид графена (Таунит- ОГ) производства ООО НаноТехЦентр г. Тамбов представляет собой окисленные двумерные графеновые слои в виде водной дисперсии.

Октадециламин с торговым названием «Рофамин-Т» по ТУ 6-36-1044808-361-89.

Моноэтаноламид подсолнечного масла (далее МЭАМ) был синтезирован согласно методике, описанной в работе [И.Э. Карпеева, А.В. Зорина, X.С. Шихалиев. Синтез амидов жирных кислот подсолнечного масла // Вестник Воронежского государственного университета. Серия: химия, биология, фармация. 2013, №2, с. 39-41]. Синтезированный нами моноэтаноламид подсолнечного масла представлял собой воскообразной вещество с температурой плавления 58-60°С. Для очистки от возможной примеси моноэтаноламина продукт многократно переплавляли под водой.

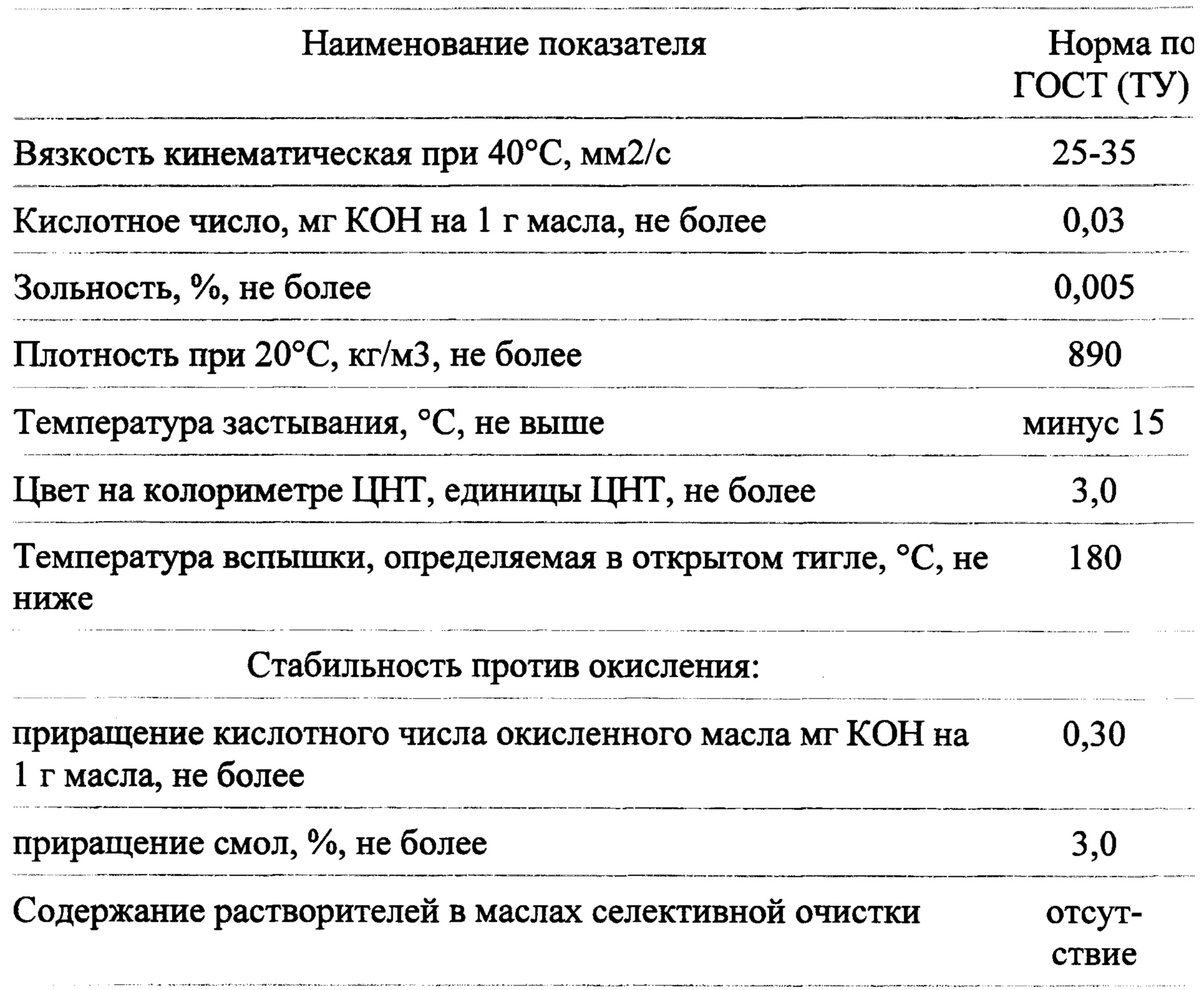

Масло индустриальное И-20А по ГОСТ 20799-88. Основные технические характеристики индустриального масла И-20А приведены в таблице ниже.

Для характеристики полученного модифицированного графена использовали метод определения оптической плотности дисперсий в масле. Зная концентрацию графена (в расчете на графеновый углерод) и оптическую плотность дисперсии, рассчитывали коэффициент светопоглощения:

K=D/(C*L), где:

K - коэффициент светопоглощения, л/г.см;

D - оптическая плотность (на длине волны 500 нм), безразмерная;

С - концентрация графена в пересчете на графеновый углерод без модификатора, г/л;

L - оптическая длина кюветы (1 см).

Применение данного метода для определения дисперсности графеновых частиц в растворах было обосновано в работе [Melezhyk A.V., Kotov V.A., Tkachev A.G. Optical properties and aggregation of graphene nanoplatelets // Journal of Nanoscience and Nanotechnology. 2016. Vol. 16. No 1. P. 1067-1075].

Как показывает опыт нашей работы с коллоидными растворами графеновых материалов в воде, органических растворителях и маслах, коэффициент светопоглощения графеновых частиц растворах зависит от числа графеновых слоев, геометрии частиц и степени их агрегированности. Очень ориентировочно, можно привести следующие диапазоны:

- многослойные и/или сильно агрегированные графеновые частицы, К=15-25 л/г.см.

- многослойные слабо агрегированные графеновые частицы, К=25-35 л/г.см.

- малослойные агрегированные графеновые частицы, К=35-50 л/г.см.

- малослойные слабо агрегированные графеновые частицы, К=50-62 л/г.см.

- теоретический предел для разбавленной суспензии графеновых плоских однослойных частиц К=65,83 л/г.см.

На коэффициент светопоглощения могут влиять и другие факторы, потому приведенная шкала оценки дисперсности графеновых материалов по коэффициенту светопоглощения может применяться только для сопоставления серии материалов сходной природы в одинаковой среде и при одинаковых условиях измерения.

Применяли следующее оборудование:

Лабораторная ультразвуковая установка ИЛ-10.

Гомогенизатор HG-15A DAIHAN Scientific Co., Ltd.

Фотоэлектрический колориметр КФК-3.

Стандартное лабораторное оборудование (химическая посуда, мерная посуда, устройства для фильтрования, вакуумный насос, сушильный шкаф, технические и аналитические весы).

Далее приводятся примеры реализации изобретения.

Пример 1, синтез.

В данном примере в качестве органического производного амина с жирными группами взят моноэтаноламид подсолнечного масла (МЭАМ) при массовом соотношении МЭАМ : графеновый углерод = 20:1. Максимальная температура термообработки составляла 160°С.

В литровый стакан внесли 500 г водной дисперсии оксида графена (0,5% по углероду) 50 г МЭАМ. Смесь нагрели на водяной бане выше 60С до плавления МЭАМ и обработали смесь в горячем виде гомогенизатором. Образовались хлопья цвета хаки, вода отделилась. После остывания отфильтровали, откачали большую часть воды на фильтре под вакуумом. Влажный продукт перенесли с фильтра в кастрюлю из нержавеющей стали и сушили в сушильном шкафу 4 часа при 110°С, затем кастрюлю закрыли крышкой, подняли температуру до 130°С и выдержали 6 часов при 130°С. Затем температуру подняли до 160°С и выдержали закрытую крышкой кастрюлю 1 час при 160°С. Получилась черная липкая паста, массой 48,54 г. Расчетное содержание графенового углерода в этой пасте равно 5,15%, остальное - жирно-аминные группы, химически связанные с графеном, и избыточный (не прореагировавший) МЭАМ.

Пример 1, тестирование 1.

Для проверки растворимости этого продукта в масле в стакан загрузили 0,500 г полученного продукта и прибавили 50 мл масла И-20А. Смесь обработали ультразвуком в течение 20 мин. Получили черный концентрированный раствор. Для измерения оптической плотности этот раствор разбавили маслом в 20 раз (2,50 г концентрированного раствора смешали с 47,50 г масла). Образовался прозрачный серый коллоидный раствор без видимой мутности или агрегатов частиц. Этот раствор еще раз обработали ультразвуком. Оптическая плотность этого раствора в кювете длиной 1 см на длине волны 500 нм составляла 1,079. Таким образом, коэффициент светопоглощения составлял, в расчете на массу графенового углерода, 41,9 л/г⋅см, что ориентировочно соответствует малослойным агрегированным частицам. Этот коллоидный раствор был стабилен в течение нескольких дней, после чего начиналась видимая агрегация с образованием хлопьев. Однако, при встряхивании эти хлопья исчезали и снова получался прозрачный серый раствор. Таким образом, присутствуют слабые, легко разделяющиеся, агрегаты графеновых частиц.

Пример 1, тестирование 2.

Для тестирования коллоидной устойчивости полученного модифицированного графена были аналогичным способом приготовлены коллоидные растворы в уайт-спирите и в керосине. Оказалось, что прозрачный серый раствор в уайт-спирите образует видимые агрегаты (хлопья) через сутки, а раствор в керосине - через полчаса. Однако, при встряхивании эти хлопья легко расходятся и снова образуется прозрачный коллоидный раствор, причем, воспроизводится исходная оптическая плотность.

Таким образом, для полученных препаратов модифицированного графена наилучшая коллоидная стабильность наблюдается в масле, меньшая стабильность в уайт-спирите и еще меньшая в керосине. Однако во всех случаях образуются слабые агрегаты, которые легко расходятся при перемешивании.

Пример 1, тестирование 3.

Для дальнейшего тестирования пробу 0,500 г продукта, полученного как указано выше и содержавшего 5,15% графенового углерода, размазали тонким слоем по дну стакана и экстрагировали избыточный МЭАМ изопропанолом, после чего добавили 2 г масла И-20А, тщательно перемешали с пропитанным изопропанолом модифицированным графеном, и выдержали на открытом воздухе до испарения изопропанола. Дальнейшую обработку ультразвуком и разбавление маслом проводили как описано выше. Снова получили прозрачный серый коллоидный раствор без признаков агрегации, коэффициент светопоглощения составлял 35,5 л/г⋅см. Таким образом, это доказывает, что после экстракции избыточного МЭАМ графен содержит жирно-аминные группы, химически присоединенные к графену, в противном случае он не растворялся бы в масле. Вместе с тем, несколько меньший коэффициент светопоглощения, чем в тестировании 1, указывает на то, что избыточный МЭАМ, растворенный в масле, также играет роль стабилизатора (поверхностно-активного вещества). Для проверки влияния избыточного МЭАМ на растворимость модифицированного графена в масле повторили тестирование, как описано выше, но в исходную смесь масла с модифицированным графеном, промытым изопропанолом, добавили свежего МЭАМ из расчета 20 мас.ч. МЭАМ на 1 мас.ч графенового углерода. После ультразвукового диспергирования, согласно выше описанной методике, получили коэффициент светопоглощения 39,1 л/г.см, что мало отличается от тестирования 1 (41,9 л/г.см). Таким образом, доказано, что избыток МЭАМ в масле способствует лучшей стабильности коллоидного раствора, модифицированного графена в масле.

Пример 1, тестирование 4.

Экстракцию избыточного МЭАМ провели как описано в тестировании 3, но после экстракции изопропанолу дали испариться на воздухе перед прибавлением масла. В этом случае продукт существенно хуже распределялся в масле, присутствовала видимая мутность.

Таким образом, высушивание модифицированного графена в отсутствие растворителя или масла приводит к необратимой агрегации графеновых частиц. Следует отметить, что данное явление для углеродных наноматериалов проявляется часто.

Пример 2, синтез.

Отличается от примера 1 тем, что МЭАМ перед смешиванием с водной дисперсией оксида графена растворили в масле, при массовом соотношении масло : МЭАМ : графеновый углерод = 40:4:1. Максимальная температура термообработки составляла 160°С.

Навеску 2 г МЭАМ растворили при подогревании в 20 г масла И-20А и добавили 100 г водной дисперсии оксида графена (0,5% = 0,5 г графенового углерода). В теплом виде смесь обработали в ультразвуковом гомогенизаторе. Образовалась густая эмульсия цвета хаки, не разделяется на фазы. Эту эмульсию перенесли в кастрюлю из нержавеющей стали и поставили сушиться в шкаф с температурой 120°С в течение 5 часов. Затем кастрюлю закрыли крышкой и выдержали 5 часов при 130°С и 1 час при 160°С. После остывания получили 22,12 г липкой черной пасты. Расчетное содержание графенового углерода в ней составляет 2,26%, остальное негфореагировавший МЭАМ и масло.

Пример 2, тестирование.

В стаканчик внесли навеску 0,5060 г этой пасты и 50 г керосина, смесь обработали ультразвуком в течение 10 мин. Пробу полученного коллоидного раствора 2,5 г разбавили 47,5 г керосина, то есть в 20 раз, и еще раз обработали ультразвуком. Оптическая плотность полученного коллоидного раствора составляла 0,415, что соответствует коэффициенту светопоглощения 44,7 л/г.см. После выключения ультразвука в течение 10 мин становится заметна агрегация (выпадают хлопья), однако, после встряхивания восстанавливается прозрачный коллоидный раствор с исходной оптической плотностью.

При диспергировании модифицированного графена в масле вместо керосина полученные коллоидные растворы были значительно стабильнее, агрегация не наблюдалась в течение нескольких дней.

Следует отметить, что моноэтаноламиды растительных масел (подсолнечного, кокосового, пальмового и др.) являются недорогими крупнотоннажными промьппленными продуктами. Их химические свойства определяются моноэтаноламидной группой и мало зависят от происхождения масла, потому все имеющиеся на рынке моноэтаноламиды растительных масел пригодны для реализации заявляемого изобретения.

Пример 3, синтез.

В данном и последующих примерах в качестве органического производного амина, содержащего жирные группы, использовали октадециламин (далее ОДА).

В примере 3 взято массовое отношение масло : ОДА : графеновый углерод = 40:4:1, а максимальная температура термообработки составляла 130°С.

10 г ОДА растворили в 100 г масла И-20А при легком подогревании. Добавили 500 г дисперсии оксида графена (0,5% графенового углерода) и смесь обработали в ультразвуковом гомогенизаторе. Получили густую суспензию хлопьевидных частиц цвета хаки. Смесь после гомогенизатора перенесли на фильтр, откачали избыточную воду под вакуумом, после чего влажный продукт перенесли с кастрюлю из нержавеющей стали и сушили в сушильном шкафу при 110°С в течение 8 часов, после чего подняли температуру до 130°С и выдержали 5 часов при 130°С. Получили черную пасту массой 113,64 г, расчетное содержание графенового углерода равно 2,20%.

Пример 3, тестирование.

Пробу с диспергированием полученного продукта в керосине проделали как описано в тестировании по примеру 2. Получили коэффициент светопоглощения в расчете на графеновый углерод 55,9 л/г⋅см, что соответствует малослойному графену. Через полчаса после выключения ультразвука прозрачный серый раствор начал проявлять признаки агрегации с образованием хлопьев. Однако, при легком перемешивании хлопья исчезали, снова получался прозрачный серый коллоид. Таким же образом данная система вела себя на протяжении многих дней, причем, после перемешивания воспроизводилась исходная оптическая плотность. Таким образом, в данной системе образуются слабые агрегаты малослойных графеновых частиц, которые легко расходятся при перемешивании. В масле коллоидный раствор был стабилен на протяжении по крайней мере нескольких дней без признаков агрегации.

Пример 4, синтез.

В примере 4 массовое отношение масло : ОДА : графеновый углерод = 40:4:1, как и в примере 3, но максимальная температура термообработки составляла 160°С.

Пример 4 был выполнен так же, как пример 3, но максимальная температура термообработки была выше и составляла 160°С вместо 130°С как в примере 3.

Пример 4, тестирование.

Пробу с диспергированием полученного продукта в керосине проделали как описано в тестировании в примерах 2, 3. Получили коэффициент светопоглощения в расчете на графеновый углерод 54,6 л/г⋅см, что соответствует малослойному графену. Поведение полученного коллоидного раствора при хранении было такое же, как и в примере 3 (образование слабых агрегатов при хранении и их растворение при перемешивании с восстановлением исходной оптической плотности).

Проведенные опыты показали, что увеличение температуры термообработки сверх 160°С не целесообразно, поскольку приводит к побочным химическим реакциям и ухудшению растворимости полученного графена в масле и органических растворителях. Таким образом, температуру 160°С можно принять в качестве верхнего предела заявляемого интервала температуры термообработки.

Пример 5, синтез.

Пример 4 был выполнен так же, как примеры 3, 4, но максимальная температура термообработки составляла 120°С. Массовое отношение масло, ОДА : графеновый углерод = 40:4:1, так же как и в примерах 3, 4.

Пример 5, тестирование.

Пробу с диспергированием полученного продукта в керосине проделали как описано в тестировании в примерах 2, 3. Получили коэффициент светопоглощения в расчете на графеновый углерод 19,6 л/г.см, то есть, намного меньше, чем в примерах 3,4. Вместе с тем, слегка мутноватый раствор полученного графена в масле был еще стабильным в течение двух суток.

Проведенные опыты показали, что снижение температуры термообработки менее 120°С приводит к значительному ухудшению растворимости полученного графена в масле и органических растворителях. Таким образом, температуру 120°С можно принять в качестве нижнего предела заявляемого интервала температуры термообработки.

Пример 6, синтез.

В примере 6 взято массовое отношение масло : ОДА: графеновый углерод = 40:1:1, а максимальная температура термообработки составляла 130°С.

2,5 г ОДА растворили в 100 г масла И-20А. Добавили 500 г дисперсии оксида графена и смесь обработали в ультразвуковом гомогенизаторе. Смесь после гомогенизатора перенесли на фильтр, откачали избыточную воду на фильтре под вакуумом, влажный продукт перенесли кастрюлю из нержавеющей стали и сушили в сушильном шкафу в течение 8 часов при 110°С, после чего выдержали 5 часов при 130°С. Получили твердая черную пористую массу, которая при сдавливании между пальцами или при размазывании легко отделяет масло. Масса = 104,20 г, расчетное содержание графенового углерода составляет 2,40%.

Пример 6, тестирование.

Тестирование растворимости продукта по примеру 4 в масле провели, как описано в тестировании 1 для примера 1. Получили коэффициент светопоглощения 20,6 л/г.см в расчете на графеновый углерод, причем, раствор был не прозрачным, а слабо мутноватым. Эта величина коэффициента светопоглощения значительно ниже, чем в ранее описанных примерах. Таким образом, уменьшение массового соотношения октадециламина к графеновому углероду до 1:1 вызвало существенное ухудшение диспергируемости модифицированного графена в масле. Вместе с тем, раствор был стабилен в течение нескольких дней.

Проведенные опыты показали, что дальнейшее уменьшение массового соотношения ОДА или МЭАМ к графеновому углероду ниже 1:1 приводит к потере растворимости модифицированного графена в масле, уайт-спирите и керосине. Таким образом, массовое соотношение органического производного амина с жирными группами к графеновому углероду 1:1 может быть принято как нижняя граница заявляемого интервала массовых соотношений. Что касается верхнего предела, то он может быть выбран исходя из целесообразности затраты реагентов. Как показали проведенные опыты, оптимальный технический результат достигается при массовом соотношении производного амина к графеновому углероду в интервале (4-10):1 и дальнейшее увеличение нецелесообразно. Вместе с тем, для того, чтобы предохранить графеновые частицы от агрегации в процессе химико-термического восстановления оксида графена, необходимо достаточное разбавление реакционной смеси какой-то средой, например, маслом или избытком производного амина. Применение масла для каких-то целей может быть не целесообразным. В таком случае, можно брать производное амина в большом избытке, например 20:1 по отношению к графеновому углероду, и после термической обработки экстрагировать избыток не прореагировавшего производного амина подходящим органическим растворителем, как это описано в примере 3, тестирование 1. Брать производное амина в соотношении более чем 20:1 во всех отношениях не целесообразно. Из этих соображений можно выбрать верхний предел заявляемого интервала массовых соотношений 20:1.

Таким образом, заявляемое изобретение позволяет синтезировать модифицированные формы графена, растворимые в неполярных органических растворителях и в маслах. При этом синтез простой, не требует специального оборудования или дорогостоящих реагентов. Эти формы графена могут найти применение, например, в качестве присадок в масла и смазочные материалы.

Реферат

Изобретение может быть использовано при изготовлении присадок в масла и смазочные материалы.Берут модифицирующие агенты для оксида графена - органические производные амина с жирными группами в количестве от 1 до 20 мас.ч. на 1 мас.ч. графенового углерода. В качестве указанных модифицирующих агентов используют моноэтаноламид растительного масла или октадециламин в виде расплава или раствора в индустриальном масле и смешивают их с водной дисперсией оксида графена до коагуляции оксида графена. Полученный продукт высушивают и термообрабатывают при температуре 120-160°С, в результате чего образуется графен. При необходимости непрореагировавший модифицирующий агент экстрагируют органическим растворителем. Полученный модифицированный графен хорошо диспергируется в неполярных средах, в частности в маслах. Способ прост и не требует специального оборудования или дорогостоящих реагентов. 2 з.п. ф-лы, 6 пр.

Формула

Документы, цитированные в отчёте о поиске

Графитсодержащие нанокомпозиты

Комментарии