Графитсодержащие нанокомпозиты - RU2519403C2

Код документа: RU2519403C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к эластомерным композициям, включающим эластомер и наночастицы графита, как правило, пригодным для использования в качестве пневматической диафрагмы, такой как внутренняя оболочка шины или камера шины, и к внутренней оболочке шины и камере шины, изготовленным с помощью таких композиций.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Существует постоянная необходимость в улучшении термостойкости и удерживания воздуха пневматических шин. Эластомерные материалы, которые улучшают термостойкость и удерживание воздуха пневматических шин, могут повышать уровень безопасности и эксплуатационные характеристики транспортных средств путем поддержания нормальной накачки шин в течение более длительного периода времени, а также они могут уменьшать расход топлива за счет снижения веса. Однако, постоянной проблемой в производстве шин и внутренней оболочки шин является возможность улучшить технологические характеристики пневматических диафрагм, таких как внутренние оболочки шин, без ухудшения удерживания воздуха и выносливости шины как таковой.

Бромбутильные и хлорбутильные каучуки, как правило, используются для удерживания воздуха в бескамерных шинах. Бромированный поли(изобутилен-со-п-метилстирол) (БИМС или БИМСМ), такой как описанный в US 5162445 и 5698640, был использован в тех случаях, когда теплостойкость, среди прочего, имеет важное значение. Выбор компонентов для коммерческих составов эластомеров зависит от баланса необходимых свойств и применения и конечного использования данных составов. Так, например, в шинной промышленности необходимо сбалансировать все такие важные факторы, которые необходимо учитывать, как технологические свойства необработанной (невулканизованной) резиновой смеси на шинном заводе по отношению к эксплуатационным характеристикам вулканизованного резинового композита шины, и природу шины, т.е. диагональное расположение нитей корда в каркасе шины по отношению к радиальному расположению, а также назначения шины для легковых автомобилей по отношению к шинам для грузового транспорта и по отношению к шинам самолетов.

Один из методов изменения свойств продукта и улучшения свойств пневматической диафрагмы состоит в добавлении глин (таких как наноглины или органоглины) в эластомеры с получением "нанокомпозита". Нанокомпозиты представляют собой полимерные системы, содержащие неорганические частицы по меньшей мере одного размера в нанометрическом диапазоне (см., например, WO 2008/042025). Обычными типами неорганических частиц, используемых в нанокомпозитах, являются филлосиликаты, неорганические вещества из общего класса так называемых "наноглин" или "глин", обычно предоставленных в интеркалированной форме, в которой пластиночки или листы глины располагаются в блоке в индивидуальных частях глины с промежуточным расстоянием, обычно заданным путем внедрения других компонентов или химических веществ между смежными пластинками. В идеале, должна происходить интеркаляция в нанокомпозит, в процессе которой в пространство или продольный канал между поверхностями частиц глины внедряется полимер. В конечном итоге, необходимо достижение расслаивания, при котором полимер полностью диспергируется с индивидуальными пластиночками глины нанометрического размера. Благодаря общему улучшению качеств пневматической диафрагмы из различных полимерных смесей, в тех случаях, когда в них присутствуют глины, существует необходимость в нанокомпозите с низкой воздухопроницаемостью, в особенности, в вулканизированном эластомерном нанокомпозите, пригодном для использования в производстве шин.

Степени дисперсии, расслоения и ориентации пластинчатых нанонаполнителей, таких как органосиликаты, слюда, гидроталькит, графитный углерод и т.д., могут сильно влиять на проницаемость конечных полимерных нанокомпозитов. Теоретически, барьерное свойство полимера значительно улучшается на порядок величины при наличии дисперсии только нескольких объемных процентов расслоенных пластинчатых наполнителей с высоким соотношением сторон попросту из-за увеличенного пути диффундирующих расстояний, возникающих вследствие долгого окружного пути вокруг пластинок. В Nielsen, J. Macromol. Sci. (Chem.), том. А1, с.929 (1967) описана простая модель для определения снижения проницаемости в полимере путем учета увеличения удлинения пробега молекул при диффузии из непроницаемых, плоскостно ориентированных пластинчатых наполнителей. Gusev и др. Adv. Mater., том. 13, с.1641 (2001) описывают простую растянутую степенную зависимость, определяющую отношение снижения проницаемости к отношению сторон, умноженное на объемное содержание пластинчатого наполнителя, что хорошо соотносится со значениями проницаемости, численно продемонстрированными непосредственно путем расчетов проницаемости трехмерного конечного элемента.

Для практического применения состава резиновых смесей используют мелкие субмикронные наполнители, такие как углеродная сажа и диоксид кремния, для достижения усталостной прочности, трещиностойкости и прочности при растяжении. Частицы наполнителя больше микрона имеют склонность к сосредоточению напряжения и вызывают дефекты. Таким образом, пластинчатые нанонаполнители, добавленные для снижения проницаемости, являются целесообразными в эластомерах. Для определения максимального влияния отношения сторон на снижение проницаемости полезно определить максимальную степень расслоения и диспергирования пластинок, которые обычно поставляются в виде интеркалированной стопки пластинок. Однако в изобутиленовых полимерах для преодоления энтропийных потерь диспергирование и расслоение пластинчатых нанонаполнителей нуждаются в довольно благоприятных энтальпийных вкладах. С практической точки зрения это, таким образом, доказывает, что существуют большие трудности для диспергирования ионных нанонаполнителей, таких как глина в, как правило, инертных, неполярных, углеводородных эластомерах. В известном уровне техники с ограниченным успехом пытались улучшить диспергирование путем модификации частиц глины, путем модификации каучуковых полимеров, путем использования диспергирующих вспомогательных средств, а также путем использования различных процессов смешения.

"Инертность" насыщенных углеводородных полимеров, таких как БИМСМ, их низкая реакционно-способность и несовместимость с большинством других материалов, а также трудности в их налипании, или их использовании в сочетании с большинством других материалов, ограничивают их применение во многих областях. Были предприняты попытки химической модификации эластомеров, модификации компонентов смеси и использования дополнительных усиливающих совмещение компонентов смеси. В US 5162445 описан способ улучшения совместимости полимерной смеси или смеси соотверждения путем сополимеризации ненасыщенного сомономера и/или сомономера, обладающего реакционно-способной функциональностью с изобутиленом. В US 5548029 описаны привитые сополимеры изобутилена-п-метилстирола для улучшения совмещения смеси насыщенных и ненасыщенных эластомеров.

В US 2006/0229404 раскрыт способ получения композиций эластомера с расслоенным графит, в котором диеновые мономеры полимеризуются в присутствии 10 мас.част. или более графита, таким образом, что графит интеркалируется в эластомер.

US 6548585 раскрывает шланги для хладагента, изготовленные при использовании композиций для камер, состоящих из бромированного каучукового сополимера, такого как БИМСМ, и неорганического пластинчатого соединения, такого как графит, фосфат циркония, калкогениды, тальк, каолинит, бенотнит, монтмориллонит, слюда, хлорит и др.

Присутствие таких наноматериалов имеет тенденцию к увеличению вязкости и поэтому осуществить переработку эластомерных композиций труднее. Для борьбы с такими проблемами в эластомерные композиции могут быть добавлены технологические добавки, такие как нафтеновые, парафиновые и алифатические смолы. См., например, US 4279284. Однако улучшение способности к переработке из-за присутствия масел и смол может привести к потере воздухонепроницаемости и нежелательному цвету, наряду с другими нежелательными эффектами различных других свойств.

Приготовление БИМСМ-глинистых нанокомпозитов путем смешения в расплаве, смешения в растворе и осуществления эмульсионного процесса раскрываются в принадлежащей одному и тому же правообладателю заявке US №11/183,361, "Способ с разделением потоков для изготовления нанокомпозитов", W. Weng и др., поданной 18 июля, 2005; и принадлежащей одному и тому же правообладателю заявке US №11/184,000, "Нанокомпозиты, функционализированный полимер, изобутилена-неорганическая глина и способ с использованием водно-органической эмульсии", W. Weng и др., поданной 18 июля, 2005 (опубликованной как US №2007-0015853, 18 января, 2007).

Следовательно, все еще существует необходимость в улучшении технологических характеристик эластомерных композиций, используемых для изготовления шин, пневматических диафрагм, наряду с другими деталями, нуждающихся в удерживании воздуха, при сохранении или повышении воздухонепроницаемости этих композиций.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к эластомерной композиции, включающей:

от 0,1 до 20 мас.част. наночастиц графита (предпочтительно, наночастиц графена);

от 1 до 99 мас.% по меньшей мере одного эластомерного компонента, включающего статистический сополимер, имеющий по меньшей мере одно звено, дериватизированное из изомоноолефина с С4 по C7; и

от 10 до 200 мас.част. по меньшей мере одного наполнителя, который не является графитом.

Предлагаются эластомерные композиции с превосходными свойствами удерживания воздуха и отличными технологическими характеристиками, а также способы их получения. В по меньшей мере одном конкретном варианте, эластомерная композиция может включать одну или несколько наночастиц графена. Композиция может также включать по меньшей мере один эластомерный компонент, включающий статистический сополимер, имеющий по меньшей мере одно звено, дериватизированное из изомоноолефина с С4 по С7, и необязательно по меньшей мере один наполнитель.

В по меньшей мере одном конкретном варианте, эластомерная композиция может включать одну или несколько наночастиц, включающих графен, по меньшей мере один эластомерный компонент, состоящий в основном из поли(изоолефина-со-п-метилстирола), и по меньшей мере один наполнитель.

В по меньшей мере одном конкретном варианте, способ может заключаться в следующем: смешивают одну или более наночастиц, включающих графен, с по меньшей мере одним эластомерным компонентом, включающим статистический сополимер, имеющий по меньшей мере одно звено, дериватизированное из изомоноолефина с С4 по C7, и по меньшей мере одним наполнителем, в котором стадию смешения осуществляют со скоростью, достаточной для диспергирования наночастиц в эластомере.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фиг.1 наглядно проиллюстрирована зависимость скорости проникновения кислорода от количественного содержания графена в эластомерных нанокомпозитах в соответствии с одним или несколькими вариантами, описанными выше.

На фиг.2 наглядно проиллюстрирована зависимость скорости проникновения кислорода от количественного содержания графена в аминированных эластомерных нанокомпозитах в соответствии с одним или несколькими вариантами, описанными выше.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В качестве новой схемы нумерации для групп Периодической таблицы элементов в настоящем описании использована схема, которая представлена в chemical and engineering news, 63(5), 27 (1985).

Используемое в настоящем описании понятие "полимер" может быть использовано как охватывающее гомополимеры, сополимеры, интерполимеры, тройные сополимеры и т.д. Подобным же образом, понятие "сополимер" может относится к полимеру, включающему по меньшей мере два мономерных звена, необязательно со звеньями других мономеров.

Когда в настоящем описании речь идет о полимере как о включающем мономер, этот мономер содержится в полимере в полимеризованной форме или в форме производного этого мономера. Подобным же образом, когда каталитические компоненты описаны как включающие компоненты в нейтральных стабильных формах, для специалиста в данной области техники вполне понятно, что ионогенная форма компонента является формой, в которой он взаимодействует с мономерами с образованием полимеров.

Используемое в настоящем описании понятие "эластомер" или "эластомерная композиция" относится к любому полимеру или композиции полимеров (таким как смеси полимеров), соответствующим определению по стандарту ASTM D1566. Эластомер охватывает смешанные смеси полимеров, такие как приготовленные смешением в расплаве и/или реакторные смеси полимеров. Эти понятия и понятие "каучук" могут быть использованы в настоящем описании как взаимозаменяемые.

Встречающееся в настоящем описании понятие "мас.част." означает 'количество частей на сто частей каучука' и является мерой, общепринятой в данной области техники, в которой доли компонентов композиции определяют относительно основного эластомерного компонента в пересчете на 100 мас.част. эластомера(ов) или каучука(ов).

Используемое в настоящем описании понятие "эластомер на изобутиленовой основе", или "полимер на изобутиленовой основе", или "каучук на изобутиленовой основе" относится к эластомерам или полимерам, включающим по меньшей мере 70 мол.% изобутилена.

Используемое в настоящем описании понятие "изоолефин" относится к любому олефиновому мономеру, обладающему по меньшей мере одним непредельным атомом углерода, имеющим два замещения при этом атоме углерода.

Используемое в настоящем описании понятие "мультиолефин" относится к любому мономеру, обладающему двумя или большим числом двойных связей, например, мультиолефином может быть любой мономер, включающий две сопряженные двойные связи, такой как сопряженный диен, в частности изопрен.

Используемое в настоящем описании понятие "нанокомпозит" или "нанокомпозитная композиция" относится к полимерным системам, содержащим в полимерной матрице неорганические частицы с по меньшей мере одним размером в нанометровом диапазоне.

Используемое в настоящем описании понятие "интеркаляция" относится к состоянию композиции, в котором материал (такой как, неорганическая или органическая молекула или ион, олигомер или полимер) содержится между каждым слоем пластинчатого наполнителя. Как известно в промышленности и научном сообществе, некоторыми показателями интеркаляции могут служить смещение и/или ослабление линий рентгеновского спектра, если их сравнивать с линиями исходных пластинчатых наполнителей, что указывает на более значительное расстояние между слоями вермикулита, чем у исходного минерала.

Используемое в настоящем описании понятие "перекрывающая конфигурация" между противоположными поверхностями пластиночек в интеркалированной частице относится к расположению, при котором молекулярные хвосты интеркаланта из противоположных поверхностей оказываются перекрывающимися или переплетенными в один или общий слой между пластиночками, в то время как "двухслойная конфигурация" относится к расположению, при котором хвосты интеркаланта располагаются, обычно, один за другим в более или менее отдельные слои. Перекрывающая конфигурация обычно показывает более близкое расстояние между пластиночками, в то время как двухслойная конфигурация дает более значительное расстояние d.

Используемое в настоящем описании понятие "расслаивание" относится к разделению индивидуальных слоев исходной неорганической частицы таким образом, что полимер может окружать или окружает каждую отделенную частицу. В одном из вариантов, между каждой из пластиночек присутствует достаточное количество полимера или другого материала, в результате чего эти пластиночки оказываются размещенными неупорядоченно. Так, например, определенным показателем расслаивания или интеркаляции может служить график, изображающий отсутствие линий рентгеновского спектра или более значительное d-расстояние вследствие неупорядоченного размещения или повышенного разделения расслоенных пластиночек. Однако, как известно в промышленности и научном сообществе, для отражения результатов расслаивания, в частности испытания на проницаемость, электронной микроскопии, атомно-силовой микроскопии и т.п., могут быть применимы другие показатели. Для целей настоящего изобретения и формулы изобретения расслаивание измеряется с помощью просвечивающей электронной микроскопии (ПЭМ) на образце толщиной 100 нм.

Под понятием "отношение сторон" подразумевается отношение более большого размера листов или пластиночек нанонаполнителя к толщине отдельного листа, или агломерата, или блока листов. Толщина отдельного листа может быть определена методиками кристаллографического анализа, в то время как более большой размер листа, как правило, определяется методом просвечивающей электронной микроскопии (ПЭМ), оба из которых являются известными в данной области.

Понятие "среднее отношение сторон" относится к объемному среднему отношению сторон, т.е. третьему значению распределения отношения сторон, если не указано иное.

Используемое в настоящем описании понятие "растворитель" относится к любому веществу, способному растворять другое вещество. Когда используют понятие "растворитель", оно может относится к по меньшей мере одному растворителю или к двум или большему числу растворителей, если не указано иное. В некоторых вариантах растворитель является полярным, в других вариантах растворитель является неполярным.

Используемое в настоящем описании понятие "раствор" относится к равномерно диспергированной смеси на молекулярном уровне или ионном уровне одного или нескольких веществ (растворенное вещество) в одном или нескольких веществах (растворитель). Например, процесс растворения относится к процессу смешения, в котором как эластомер, так и модифицированный слоистый наполнитель содержатся в одном органическом растворителе или смесях растворителей.

Используемое в настоящем описании понятие "суспензия" относится к системе, состоящей из твердого вещества, диспергированного в твердой фазе, жидкой фазе или газообразной фазе, обычно в виде частиц больше коллоидного размера.

Используемое в настоящем описании понятие "эмульсия" относится к системе, состоящей из жидкости или жидкой суспензии, диспергированной с или без эмульгатора в несмешивающейся жидкости, обычно в виде капель больше коллоидного размера.

Используемое в настоящем описании понятие "углеводород" относится к молекулам или сегментам молекул, содержащим в основном атомы водорода и атомы углерода. В некоторых вариантах, понятие "углеводород" также охватывает галогенированные аналоги углеводородов и аналоги, содержащие гетероатомы, как это более подробно обсуждается ниже.

Используемое в настоящем описании понятие "полярная группа" относится к группе атомов с асимметричными полярными связями, в которых разница в электроотрицательности связи атомов, при использовании шкалы электроотрицательностей Лайнуса Полинга, составляет более 0,3 и менее 1,7. В отличие от ионных групп, в которых для облегчения катионного обмена с катионами между слоями нанонаполнителя существует разделение зарядов, в полярных группах разделение зарядов, как правило, отсутствует. Полярные группы могут взаимодействовать с заряженными поверхностями нанонаполнителя или реагировать с интеркалятами, прикрепленными (химически, ионно, или физически) к поверхности нанонаполнителя, но обычно они выступают в качестве вспомогательных диспергирующих средств и мало в качестве интеркалятов.

В предпочтительном варианте, настоящее изобретение также относится к эластомерной композиции (предпочтительно к пневматической диафрагме, предпочтительно к внутренней оболочке шины), включающей:

1) от 0,1 до 20 мас.част. наночастиц графита (предпочтительно, наночастиц графена);

2) от 1 до 99 мас.% по меньшей мере одного эластомерного компонента, включающего статистический сополимер, имеющий по меньшей мере одно звено, дериватизированное из изомоноолефина с C4 по C7;

3) от 10 до 200 мас.част. по меньшей мере одного наполнителя, который не является графитом;

4) при необходимости, от 0 до 49 мас.% термопластичной смолы (исходя из массы композиции);

5) при необходимости, от 10 до 200 мас.част. наполнителя;

6) при необходимости, от 1 до 70 мас.част. мягчителя; и

7) при необходимости, от 0,2 до 15 мас.част. вулканизующего агента и ускорителя вулканизации.

Эластомерный компонент

Эластомерный компонент может представлять собой или включать один или несколько статистических сополимеров, имеющих по меньшей мере одно звено, дериватизированное из изомоноолефина с С4 по C7. Эластомерный компонент может представлять собой или включать эластомер, имеющий по меньшей мере одно звено, дериватизированное из изобутилена, и по меньше мере одно другое полимеризуемое звено. Сополимер на изобутиленовой основе может быть галогенированным или негалогенированным.

В одном или нескольких вариантах, эластомерный компонент может представлять собой или включать поли(изобутилен-со-алкилстирол), предпочтительно, поли(изобутилен-со-п-метилстирол), галогенированный поли(изобутилен-со-алкилстирол), предпочтительно, галогенированный поли(изобутилен-со-п-метилстирол), звездообразный бутилкаучук, галогенированный звездообразный бутилкаучук, бутилкаучук, галогенированный бутилкаучук, полиизобутилен или их смеси. В одном или нескольких вариантах, эластомерный компонент может представлять собой или включает бромбутильный каучук и хлорбутильный каучук.

В одном или нескольких вариантах, эластомерный компонент включает бутилкаучук и разветвленный бутилкаучук, в особенности их галогенированные варианты. Приемлемые эластомеры могут включать ненасыщенные бутилкаучуки, такие как гомополимеры и сополимеры олефинов или изоолефинов и мультиолефинов, или гомополимеры мультиолефинов.

Эластомеры этих и других типов хорошо известны и описаны в работах Rubber Thechnology 209-581 (под ред. Maurice Morton, Chapman & Hall, 1995), The Vanderbilt Rubber Handbook 105-122 (под ред. Robert F. Ohm, R.T.Vanderbilt Co., Inc. 1990) и Edward Kresge и H.C.Wang в 8 Kirk-Othmer Encyclopedia of Chemical Thechnology 934-955 (John Wiley & Sons, Inc. изд. 4-е, 1993). В одном или нескольких вариантах, эластомерный компонент может представлять собой или включать ненасыщенные эластомеры, такие как поли(изобутилен-со-изопрен), полиизопрен, полибутадиен, полиизобутилен, поли(стирол-со-бутадиен), натуральный каучук, звездообразный бутилкаучук и их смеси.

Эластомерный компонент может быть получен любым приемлемым способом, известным в данной области техники, и изобретение в настоящем описании не ограничивается способом получения эластомера. Например, бутилкаучуки могут быть получены реакцией смеси мономеров, причем смесь включает, по меньшей мере, (1) изоолефиновый с С4 по C12 мономерный компонент, такой как изобутилен, и (2) мультиолефиновый мономерный компонент. Изоолефин может содержаться в количестве от 70 до 99,5 мас.% от общей массы смеси сомономеров; или от 85 до 99,5 мас.%. Мультиолефиновый компонент может содержаться в мономерной смеси в количестве от 30 до 0,5 мас.%; или от 15 до 0,5 мас.%; или от 8 до 0,5 мас.%.

Изоолефин может представлять собой соединение с C4 по C12. Например, изоолефин может представлять собой или включать изобутилен, изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 1-бутен, 2-бутен, метилвиниловый эфир, инден, винилтриметилсилан, гексен и 4-метил-1-пентен. Мультиолефин может представлять собой мультиолефин с С4 по С14, такой как изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, мирцен, 6,6-диметилфульвен, гексадиен, циклопентадиен и пиперилен, а также другие мономеры, такие как описанные в ЕР 0279456 и US 5506316 и US 5162425.

Для гомополимеризации или сополимеризации с получением бутилкаучуков приемлемы также другие полимеризующиеся мономеры, такие как стирол и дихлорстирол. Один вариант описанного бутилкаучукового полимера получают взаимодействием от 92 до 99,5 мас.% изобутилена с от 0,5 до 8 мас.% изопрена или, в еще другом варианте, от 0,5 до 5,0 мас.% изопрена.

Бутилкаучуки и способы их получения подробно описаны, например, в US 2356128, US 3968076, US 4474924, US 4068051 и US 5532312.

Промышленными примерами подходящих бутилкаучуков являются поли(изобутилен-со-изопрен) класса EXXON™ BUTY, обладающие вязкостью по Муни от 32±2 до 51±5 (ML 1+8 при 125°С). Другой промышленный пример подходящего каучука бутильного типа представляет собой полиизобутиленовый каучук VISTANEX™, обладающий средневязкостной молекулярной массой от 0,9±0,15 до 2,11±0,23×106 г/моль.

Также может быть использован разветвленный или "звездообразный" бутилкаучук. Эти каучуки описаны, например, в ЕР 0678529 B1, US 5182333 и US 5071913. В одном или нескольких вариантах, звездообразный бутилкаучук ("ЗОБ") представляет собой композицию бутилкаучука либо галогенированного, либо негалогенированного, и полидиена или блок-сополимера либо галогенированного, либо негалогенированного. Приемлемые полидиены/блок-сополимер или разветвляющие агенты (далее в описании "полидиены") могут быть катионно-реакционно-способными и присутствуют в течение полимеризации бутилкаучука или галогенированного бутилкаучука или могут быть смешаны с бутилкаучуком с получением ЗОБ. В качестве разветвляющего агента или полидиена может быть использован любой приемлемый разветвляющий агент, при этом конкретным типом полидиена, используемого для получения ЗОБ, настоящее изобретение не ограничивается.

В одном или нескольких вариантах, ЗОБ является композицией бутилкаучука или галогенированного бутилкаучука, как это представлено выше, и сополимера полидиена и частично гидрированного полидиена, выбранного из группы, включающей стирол, полибутадиен, полиизопрен, полипиперилен, натуральный каучук, бутадиен-стирольный каучук, этилен-пропилен-диеновый каучук (ЭПДМ), этилен-пропиленовый каучук (ЭПМ), стирол-бутадиен-стирольный и стирол-изопрен-стирольный блок-сополимеры. Эти полидиены присутствуют в пересчете на массовое процентное содержание мономера в количестве больше, чем 0,3 мас.%, или от 0,3 до 3 мас.%, или от 0,4 до 2,7 мас.%.

Промышленным вариантом ЗОБ является продукт SB Butyl 4266 (ExxonMobil Chemical Company, Хьюстон, шт. Техас), обладающий вязкостью по Муни (ML 1+8 при 125°С, по стандарту ASTM D1646) от 34 до 44. Более того, продукт SB Butyl 4266 обладает следующими вулканизационными характеристиками: МН составляет 69±6 дН·м, a ML составляет 11,5±4,5 дН·м (по стандарту ASTM D2084).

Эластомерный компонент или его части могут быть галогенированы. Предпочтительные галогенированные каучуки включают бромбутилкаучук, хлорбутилкаучук, бронированные сополимеры изобутилена и пара-метилстирола, хлорированные сополимеры изобутилена и пара-метилстирола и их смеси. Галогенированный бутилкаучук получается галогенированием бутилкаучукового продукта, описанного выше. Галогенирование можно проводить любым путем, и при этом объем изобретения каким-либо конкретным методом галогенирования не ограничен. Методы галогенирования полимеров, таких как бутильные полимеры, описаны в US 2631984, US 3099644, US 4554326, US 4681921, US 4650831, US 4384072, US 4513116 и US 5681901. В одном или нескольких вариантах, бутилкаучук галогенируют в гексановом разбавителе при температуре от 4 до 60°С с использованием в качестве галогенирующего агента брома (Вr2) или хлора (Cl2). Такой галогенированный бутилкаучук обладает вязкостью по Муни от 20 до 70 (ML 1+8 при 125°С) или от 25 до 55. Массовое процентное содержание галогена составляет от 0,1 до 10 мас.% в пересчете на массу галогенированного бутилкаучука или от 0,5 до 5 мас.%. В еще одном варианте, массовое процентное содержание галогена в галогенированном бутилкаучуке составляет от 1 до 2,5 мас.%.

Промышленным вариантом галогенированного бутилкаучука является продукт Bromobutyl 2222 (ExxonMobil Chemical Company). Его вязкость по Муни составляет от 27 до 37 (ML 1+8 при 125°С, по стандарту ASTM 1646, модифицированный метод), а содержание брома составляет от 1,8 до 2,2 мас.% в пересчете на продукт Bromobutyl 2222. Далее продукт Bromobutyl 2222 обладает следующими вулканизационными характеристиками: МН составляет от 28 до 40 дН·м, ML составляет от 7 до 18 дН·м (по стандарту ASTM D2084). Другой промышленный вариант галогенированного бутилкаучука представляет собой Bromobutyl 2255 (ExxonMobil Chemical Company). Его вязкость по Муни составляет от 41 до 51 (ML 1+8 при 125°С, по стандарту ASTM D1646), а содержание брома составляет от 1,8 до 2,2 мас.%. Более того, продукт Bromobutyl 2255 обладает следующими вулканизационными характеристиками: МН составляет от 34 до 48 дН·м, ML составляет от 11 до 21 дН·м (по стандарту ASTM D2084).

В одном или нескольких охарактеризованных вариантах эластомер может включать разветвленный или "звездообразный" галогенированный бутилкаучук. В одном или нескольких вариантах, галогенированный звездообразный бутилкаучук ("ГЗОБ") представляет собой композицию бутилкаучука либо галогенированного, либо негалогенированного, и полидиена или блок-сополимера либо галогенированного, либо негалогенированного. Способы галогенирования подробно изложены в US 4074035, US 5071913, US 5286804, US 5182333 и US 6228978. Настоящее изобретение каким-либо конкретным методом получения ГЗОБ не ограничено. Для получения ГЗОБ в течение полимеризации с образованием бутильного или галогенированного бутилкаучука можно добавлять или можно смешивать с бутильным или галогенированным бутилкаучуком полидиены/блок-сополимеры или разветвляющие агенты (далее в описании "полидиены"), которые, как правило, являются катионно-реакционно-способными. В качестве разветвляющего агента или полидиена может быть использован любой приемлемый разветвляющий агент, и конкретным типом полидиена, используемого для получения ГЗОБ, настоящее изобретения не ограничивается.

В одном или нескольких вариантах, ГЗОБ представляет собой композицию бутилкаучука или галогенированного бутилкаучука, как представлено выше, и сополимера полидиена и частично гидрированного полидиена, выбранного из группы, включающей стирол, полибутадиен, полиизопрен, полипиперилен, натуральный каучук, бутадиен-стирольный каучук, этилен-пропилен-диеновый каучук, стирол-бутадиен-стирольный и стирол-изопрен-стирольный блок-сополимеры. Эти полидиены содержатся, в пересчете на массовое процентное количество мономера, в количестве более 0,3 мас.%, или от 0,3 до 3 мас.%, или от 0,4 до 2,7 мас.%.

Промышленным вариантом ГЗОБ является продукт Bromobutyl 6222 (ExxonMobil Chemical Company), обладающий вязкостью по Муни (ML 1+8 при 125°С, по стандарту ASTM D1646) от 27 до 37 и содержанием брома от 2,2 до 2,6 мас.% в пересчете на ГЗОБ. Более того, продукт Bromobutyl 6222 обладает следующими вулканизационными характеристиками: МН составляет от 24 до 38 дН·м, ML составляет от 6 до 16 дН·м (по стандарту ASTM D2084).

В одном или нескольких вариантах, эластомерный компонент может представлять собой изоолефиновый сополимер, включающий звено, дериватизированное из галометилстирола. Галометилстирольное звено может представлять собой орто-, мета- или пара-алкилзамещенное стирольное звено. Звено, дериватизированное из галометилстирола, может представлять собой п-галометилстирол, содержащий по меньшей мере 80%, более предпочтительно по меньшей мере 90 мас.% пара-изомера. "Галогруппа" может представлять собой любой атом галогена, целесообразно атом хлора или брома. Галогенированный эластомер может также включать функционализированные интерполимеры, в которых, по меньшей мере, некоторые алкильные замещающие группы, присутствующие в стирольных мономерных звеньях, содержат бензильный атом галогена или какую-либо другую функциональную группу, дополнительно описанную ниже. Эти интерполимеры в настоящем описании называются "изоолефиновыми сополимерами, включающими звено, дериватизированное из галометилстирола" или просто "изоолефиновыми сополимерами".

Изоолефин сополимера может представлять собой соединение с C4 по C12, неограничивающими примерами которого являются такие соединения, как изобутилен, изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 1-бутен, 2-бутен, метилвиниловый эфир, инден, винилтриметилсилан, гексен и 4-метил-1-пентен. Сополимер может также дополнительно включать звенья, дериватизированные из мультиолефина. Мультиолефин может представлять собой мультиолефин с C4 по С14, такой как изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, мирцен, 6,6-диметилфульвен, гексадиен, циклопентадиен и пиперилен, а также другие мономеры, такие как описанные в ЕР 0279456 и US 5506316 и US 5162425. Подходящие звенья, дериватизированные из стирольных мономеров, которые могут содержаться в сополимере, включают стирол, метилстирол, хлорстирол, метоксистирол, инден, инденовые производные и их комбинации.

В по меньшей мере одном конкретном варианте эластомерный компонент может представлять собой статистический эластомерный сополимер из звена, дериватизированного из этилена, или звена, дериватизированного из α-олефина с С3 по С6, и звена, дериватизированного из галометилстирола, предпочтительно, п-галометилстирола, содержащего по меньшей мере 80 мас.%, более предпочтительно по меньшей мере 90 мас.% пара-изомера, а также включает функционализированные сополимеры, у которых, по меньшей мере, некоторые алкильные замещающие группы, находящиеся в стирольных мономерных звеньях, содержат бензильный атом галогена или какую-либо другую функциональную группу.

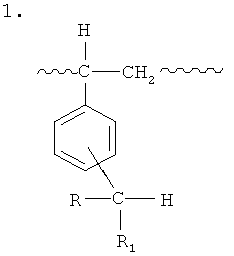

Предпочтительные интерполимеры могут включать любое звено из представленных ниже мономерных звеньев, статистически размещенных вдоль полимерной цепи:

в которых каждый из R и R1 независимо обозначает атом водорода, низший алкил, предпочтительно, алкил с С1 по C7, или первичный или вторичный алкилгалогенид, а Х обозначает функциональную группу, такую как атом галогена, триэтиламмоний, триметиламмоний, или другую функциональную группу. Приемлемые атомы галогена включают атомы хлора, брома или их комбинации. Предпочтительно, каждый из R и R1 обозначает атом водорода. Группы -CRR1H и -CRR1X могут быть заместителями в стирольном кольце, либо в орто-, либо в мета-, либо в пара-положениях, предпочтительно, в пара-положении. Вплоть до 60 мольных % п-замещенных стирольных звеньев, присутствующих в интерполимерной структуре, могут иметь вышеприведенную функционализированную структуру (2) или от 0,1 до 5 мол.%. В еще одном варианте, содержание функционализированной структуры (2) составляет от 0,4 до 1 мол.%.

В одном или нескольких вариантах, функциональная группа Х может представлять собой функциональную группу, которая может быть включена путем нуклеофильного замещения бензильного атома галогена другими группами, такими как остатки карбоновых кислот; солей карбоновых кислот; эфиров карбоновых кислот; амидов и имидов; гидроксильная; алкоксидная; феноксидная; тиолатная; тиоэфирная; ксантогенатная; цианидная; цианатная; аминогруппа и их смеси. Такие функционализированные изомоноолефиновые сополимеры, способ их получения, способы функционализации и вулканизации более конкретно описаны в US 5162445.

Наиболее широкое применение из таких функционализированных материалов находят эластомерные статистические интерполимеры изобутилена и алкилстирола, предпочтительно, п-метилстирола, включающие от 0,5 до 20 мол.% звеньев п-алкилстирола, предпочтительно, п-метилстирола, в которых до 60 мол.% метальных замещающих групп, находящихся в бензильном кольце, содержат атом брома или хлора, предпочтительно, атом брома (п-бромметилстирола), а также их варианты, функционализованные остатками кислот или эфиров, в которых атом галогена замещен остатком малеинового ангидрида или акриловой или метакриловой кислоты. Эти интерполимеры называются "галогенированными изобутилен/п-метилстирольными сополимерами" или "бромированными изобутилен/п-метилстирольными сополимерами", которые технически доступны под наименованием эластомеры EXXPRO™ (ExxonMobil Chemical Company, Хьюстон, шт. Техас). Вполне очевидно, что использование понятий "галогенированный" или "бромированный" не ограничивается методом галогенирования сополимера, но они служат просто для описания сополимера, который включает звенья, дериватизированные из изобутилена, звенья, дериватизированные из п-метилстирола, и звенья, дериватизированные из п-галометилстирола.

Функционализированные полимеры предпочтительно обладают по существу гомогенным композиционным распределением, вследствие чего содержание п-алкилстирольных звеньев в по меньшей мере 95 мас.% полимера находится в 10%-ном диапазоне относительно среднего содержания п-алкилстирольных звеньев в полимере. Более предпочтительные полимеры характеризуются также узким молекулярно-массовым распределением (Mw/Mn), составляющим меньше 5, более предпочтительно меньше 2,5, предпочтительной средневязкостной молекулярной массой в интервале от 200000 до 2000000, и предпочтительной среднечисленной молекулярной массой в интервале от 25000 до 750000, как определено гельпроникающей хроматографией.

Сополимеры могут быть получены суспензионной полимеризацией мономерной смеси с использованием кислоты Льюиса в качестве катализатора, последующим галогенированием, предпочтительно бромированием, в растворе в присутствии галогена и инициатора свободно-радикальной полимеризации, такого как тепло, и/или свет, и/или химический инициатор, и необязательным последующим электрофильным замещением атома брома другим функциональным дериватизированным звеном.

Предпочтительными галогенированными изобутилен/алкилстирольными сополимерами, предпочтительно, галогенированными изобутилен/п-метилстирольными сополимерами являются бромированные полимеры, которые обычно содержат от 0,1 до 5 мас.% бромметильных групп. В еще одном варианте, количество бромметильных групп составляет от 0,2 до 2,5 мас.%. Если выразиться по-другому, предпочтительные сополимеры содержат от 0,05 до 2,5 мол.% атомов брома, в пересчете на массу полимера, более предпочтительно, от 0,1 до 1,25 мол.% атомов брома, и практически свободны от кольцевых атомов галогена или атомов галогена в главной полимерной цепи. В одном или нескольких описанных вариантах, интерполимер представляет собой сополимер из звеньев, дериватизированных из изомоноолефина с С4 по C7 и звеньев, дериватизированных из алкилстирола, предпочтительно, п-метилстирола, и предпочтительно звеньев, дериватизированных из п-галометилстирола, причем п-галометилстирольные звенья находятся в интерполимере в количестве от 0,4 до 1 мол.% в пересчете на интерполимер. В одном или нескольких вариантах, п-галометилстирол представляет собой п-бромметилстирол. Вязкость по Муни (1+8, 125°С, по стандарту ASTM D1646, модифицированный метод) составляет от 30 до 60 ед. измерения.

В одном или нескольких вариантах, эластомерный компонент может включать различные количества одного, двух или большего числа разных эластомеров. Например, варианты композиций по изобретению могут содержать от 5 до 100 мас.част. галогенированного бутилкаучука, от 5 до 95 мас.част. звездообразного бутилкаучука, от 5 до 95 мас.част. галогенированного звездообразного бутилкаучука, или от 5 до 95 мас.част. галогенированного поли(изобутилен-со-алкилстирола), предпочтительно, галогенированного поли(изобутилен-со-п-метилстирола). В одном или нескольких вариантах, композиции содержат от 40 до 100 мас.част. галогенированного поли(изобутилен-со-алкилстирола), предпочтительно, галогенированного поли(изобутилен-со-п-метилстирола) и/или от 40 до 100 мас.част. галогенированного звездообразного бутилкаучука (ГЗОБ).

В одном или нескольких предпочтительных вариантах, эластомерный компонент может представлять собой или включать натуральные каучуки, полиизопреновый каучук, бутадиен-стирольный каучук (БСК), полибутадиеновый каучук, изопрен-бутадиеновый каучук (ИБК), стирол-изопрен-бутадиеновый каучук (СИБК), этилен-пропиленовый каучук, этилен-пропилен-диеновый каучук (ЭПДМ), полисульфидный, нитрильный каучук, пропиленоксидные полимеры, звездообразный бутилкаучук и галогенированный звездообразный бутилкаучук, бромированный бутилкаучук, хлорированный бутилкаучук, звездообразный полиизобутиленовый каучук, звездообразный бромированный бутилкаучук/(полиизобутилен-изопреновый сополимер); изобутилен-алкилстирольные сополимеры, предпочтительно, изобутилен-метилстирольные сополимеры, такие как изобутилен/мета-бромметилстирольные, изобутилен-бромметилстирольные, изобутилен-хлорметилстирольные, галогенированные изобутилен-циклопентадиеновые и изобутилен-хлорметилстирольные сополимеры и их смеси.

В любом варианте, эластомерная композиция по настоящему изобретению может дополнительно содержать вспомогательный эластомерный компонент, выбранный из группы, включающей натуральные каучуки, полиизопреновый каучук, бутадиен-стирольный каучук (БСК), полибутадиеновый каучук, изопрен-бутадиеновый каучук (ИБК), стирол-изопрен-бутадиеновый каучук (СИБК), этилен-пропиленовый каучук, этилен-пропилен-диеновый каучук (ЭПДМ), полисульфидный, нитрильный каучук, пропиленоксидные полимеры, звездообразный бутилкаучук и галогенированный звездообразный бутилкаучук, бромированный бутилкаучук, хлорированный бутилкаучук, звездообразный полиизобутиленовый каучук, звездообразный бромированный бутилкаучук/(полиизобутилен-изопреновый сополимер); изобутилен-метилстирольные сополимеры, такие как изобутилен/мета-бромметилстирольные, изобутилен-бромметилстирольные, изобутилен-хлорметилстирольные, галогенированные изобутилен-циклопентадиеновые и изобутилен-хлорметилстирольные сополимеры и их смеси. В других вариантах, эластомерная композиция по настоящему изобретению содержит менее 10 мас.част., предпочтительно 0 мас.част. вспомогательного эластомерного компонента, предпочтительно 0 мас.част., эластомеров, описанных выше, в качестве "вспомогательного эластомерного компонента".

В по меньшей мере одном конкретном варианте, эластомерная композиция может включать натуральный каучук. Подробно натуральные каучуки описаны Subramanian in Rubber Technology 179-208 (1995). Натуральный каучуки могут включать таковые, выбранные из группы, включающей малайзийские каучуки, такие как SMR CV, SMR 5, SMR 10, SMR 20, SMR 50 и их смеси, причем вязкость по Муни этих натуральных каучуков при 100°С (ML 1+4) составляет от 30 до 120, более предпочтительно от 40 до 65. Испытание на вязкость по Муни, о котором идет речь в настоящем описании, проводят в соответствии со стандартом ASTM D-1646.

Некоторые промышленные примеры синтетических каучуков включают продукты NATSYN™ (Goodyear Chemical Company), и BUDENE™ 1207 или BR 1207 (Goodyear Chemical Company). Приемлемым каучуком является полибутадиен с высоким содержанием цис-звеньев (цис-БК). Под понятием "цис-полибутадиен" или "полибутадиен с высоким содержанием цис-звеньев" подразумевается, что используется 1,4-цис-полибутадиен, где количество цис-компонента составляет по меньшей мере 95%. Примером полибутадиеновых промышленных продуктов с высоким содержанием цис-звеньев, используемых в композиции по настоящему изобретению, является продукт BUDENE™ 1207. Приемлемый этилен-пропиленовый каучук в промышленных масштабах доступен как продукт VISTALON™ (ExxonMobil Chemical Company).

В одном или нескольких вариантах, эластомерный компонент может включать один или большее число полукристаллических сополимеров (ПКС). Полукристаллические сополимеры описываются в US 6326433. Обычно, ПКС представляет собой сополимер из звеньев, дериватизированных из этилена или пропилена, и звеньев, дериватизированных из α-олефина, причем α-олефин содержит от 4 до 16 атомов углерода, и в одном или нескольких вариантах, ПКС представляет собой сополимер из звеньев, дериватизированных из этилена, и звеньев, дериватизированных из α-олефина, причем α-олефин содержит от 4 до 10 атомов углерода, где ПКС обладает некоторой степенью кристалличности. В дополнительном варианте, ПКС представляет собой сополимер из звеньев, дериватизированных из 1-бутена, и звена, дериватизированного из другого α-олефина, причем другой α-олефин содержит от 5 до 16 атомов углерода, где ПКС также обладает некоторой степенью кристалличности. ПКС может также представлять собой сополимер этилена и стирола.

В одном или нескольких вариантах, функциональная группа Х представляет собой комбинацию атома галогена и триэтиламмониевой функциональной группы, которая может быть включена путем нуклеофильного замещения бензильного атома галогена триэтиламином (ТЭА) или триметиламином (ТМА). Наиболее широкое применение из таких функционализированных материалов находят эластомерные статистические интерполимеры изобутилена и п-метилстирола, включающие от 0,5 до 20 мол.% п-метилстирола, в которых до 60 мол.% метальных замещающих групп, находящихся в бензильном кольце, содержат смесь атомов галогена, например, атом хлора или предпочтительно атом брома (пара-(бромметилстирола)), и триметиламмония, и могут необязательно включать другие функциональные группы, такие как сложноэфирные и простые эфирные.

Такие функционализированные интерполимеры могут обладать по существу гомогенным композиционным распределением, вследствие чего содержание п-алкилстирольных звеньев в по меньшей мере 95 мас.% полимера находится в 10%-ном диапазоне относительно среднего содержания п-алкилстирольных звеньев в полимере. Приемлемые интерполимеры могут также характеризоваться узким молекулярно-массовым распределением (Mw/Mn), составляющим меньше 5, более предпочтительно меньше 2,5, предпочтительной средневязкостной молекулярной массой в интервале от 200000 до 2000000, и предпочтительной среднечисленной молекулярной массой в интервале от 25000 до 750000, как определено гельпроникающей хроматографией.

Функционализированные эластомеры могут быть получены суспензионной полимеризацией мономерной смеси с использованием кислоты Льюиса в качестве катализатора, последующим галогенированием, предпочтительно, бромированием, в растворе в присутствии галогена и инициатора свободно-радикальной полимеризации, такого как тепло, и/или свет, и/или химический инициатор, и последующим электрофильным замещением атома брома другим функциональным фрагментом, таким как триэтиламмоний. Предпочтительные функционализированные эластомеры обычно содержат от 0,1 до 5 мол.% функционлизированных метилстирольных групп в пересчете на общее количество в полимере звеньев, дериватизированных из мономера. В другом варианте, общее количество бромметильных и ТЭА-метильных групп может составлять от 0,2 до 3,0 мол.%, в еще другом варианте от 0,3 до 2,8 мол.%, в еще другом варианте от 0,4 до 2,5 мол.% и от 0,3 до 2,0 мол.% в еще другом варианте, причем подходящий диапазон может составлять любую комбинацию любого верхнего предела с любым нижним пределом. Если выразиться по-другому, предпочтительные сополимеры могут содержать от 0,2 до 10 мас.% суммы атомов брома и ТЭА, в пересчете на массу полимера, в другом варианте - от 0,4 до 7 мас.% суммы атомов брома и ТЭА, и в еще другом варианте - от 0,6 до 6 мас.% суммы атомов брома и ТЭА, и могут быть практически свободны от кольцевых атомов галогена или атомов галогена в основной полимерной цепи. Мольное соотношение ТЭА-метильных групп к бромметильным группам в ТЭА-БИМС полимере может лежать в диапазоне от нижнего предела в размере 1:100, 1:50, 1:20 или 1:10, до верхнего предела в размере 1:1, 1:2, 1:3 или 1:4, где подходящий диапазон может составлять любую комбинацию любого верхнего предела с любым нижним пределом.

В предпочтительном варианте, эластомер представляет собой или включает сополимер, состоящий из звеньев, дериватизированных из изоолефина (или изомоноолефина) с C4 по C7, звеньев, дериватизированных из пара-метилстирола (ПМС), звеньев, дериватизированных из пара-(бромметилстирола) (ВrПМС), и/или звеньев, дериватизированных из пара-(триэтиламмонийметилстирола) (ТЭАПМС), в котором звенья ТЭАПМС находятся в интерполимере в количестве от 0,1 до 1,0 мол.% в пересчете на общее число молей звеньев из изоолефина и ПМС, ВrПМС, находятся в интерполимере в количестве от 0,3 до 3,0 мол.% в пересчете на общее число молей звеньев из изоолефина и ПМС, при этом в одном варианте, звенья, дериватизированные из ПМС, присутствуют в количестве от 3 до 15 мас.% в пересчете на общую массу полимера, и в другом варианте - от 4 мас.% до 10 мас.%.

В одном или нескольких вариантах, указанных выше или где-либо еще в настоящем описании, эластомерная композиция может включать до 99 мас.% одного или нескольких эластомерных компонентов или эластомеров. В одном или нескольких вариантах, эластомерная композиция может содержать от 30 до 99 мас.% одного или нескольких эластомерных компонентов или эластомеров. В одном или нескольких вариантах, эластомерная композиция может содержать от 35 до 90 мас.% одного или нескольких эластомерных компонентов или эластомеров. В одном или нескольких вариантах, эластомерная композиция может содержать от 40 до 85 мас.% одного или нескольких эластомерных компонентов или эластомеров. В одном или нескольких вариантах, эластомерная композиция может содержать от 40 до 80 мас.% одного или нескольких эластомерных компонентов или эластомеров. В одном или нескольких вариантах, эластомерная композиция может содержать от 40 до 60 мас.% одного или нескольких эластомерных компонентов или эластомеров.

Термопластичная смола

Эластомерная композиция может включать одну или несколько термопластичных смол. Приемлемые термопластичные смолы включают полиолефины, нейлоны и другие полимеры. Приемлемые термопластичные смолы могут представлять собой или включать смолы, содержащие атомы азота, кислорода, галогена, серы или другие группы, способные взаимодействовать с одной или большим числом ароматических функциональных групп, такими как атомы галогена и кислотные группы.

Приемлемые термопластичные смолы включают полиамиды, полиимиды, поликарбонаты, сложные полиэфиры, полисульфоны, полилактоны, полиацетали, акрилонитрил-бутадиен-стирольные смолы (АБС), полифениленоксид (ПФО), полифениленсульфид (ПФС), полистирол, стирол-акрилонитрильные смолы (САН), смолы из сополимера стирола/малеинового ангидрида (СМА), ароматические поликетоны (PEEK, PED и РЕКК) и их смеси.

Приемлемые термопластичные полиамиды (нейлоны) могут включать кристаллические или смолистые высокомолекулярные твердые полимеры, включая сополимеры и тройные сополимеры, содержащие в полимерной цепи повторяющиеся амидные звенья. Полиамиды могут быть получены полимеризацией одного или нескольких эпсилон-лактамов, таких как капролактам, пирролидион, лауриллактам и аминоундекановый пактам, или аминокислоты, или поликонденсацией двухосновных кислот и диаминов. Пригодны нейлоны как волокнообразующих, так и формовочных сортов. Примерами таких полиамидов являются поликапролактам (нейлон-6), полилауриллактам (нейлон-12), полигексаметиленадипамид (нейлон-6,6), полигексаметиленазеламид (нейлон-6,9), полигексаметиленсебацамид (Нейлон-6,10), полигексаметиленизофталамид (нейлон-6, ИФ) и продукт поликонденсации 11 -аминоундекановой кислоты (найлон-11). Дополнительные примеры приемлемых полиамидов (преимущественно тех, температура размягчения которых составляет меньше 275°С) представлены в томе 16 Encyclopedia of Chemical Technology 1-105 (John Wiley & Sons 1968), Concise Encyclopedia of Polymer Science и 748-761 (John Wiley & Sons, 1990), и томе 10 Encyclopedia of Polymer Science and Technology 392-414 (John Wiley & Sons 1969). Технически доступные термопластичные полиамиды могут быть эффективно использованы, причем предпочтительны линейные кристаллические полиамиды, температура размягчения или точка плавления которых находится между 160 и 260°С.

Приемлемые термопластичные сложные полиэфиры могут дополнительно включать полимерные продукты взаимодействия одного или смеси эфиров алифатических или ароматических поликарбоновых кислот, ангидридов и одного или смеси диодов. Примеры подходящих сложных полиэфиров включают поли(транс-1,4-циклогексилен) С2-С6алкан дикарбоксилаты, такие как поли(транс-1,4-циклогексиленсукцинат) и поли(транс-1,4-циклогексиленадипат); поли(цис- или транс-1,4-циклогександиметилен)алкандикарбоксилаты, такие как поли(цис-1,4-циклогександиметилен)оксалат и поли(цис-1,4-циклогександиметилен)сукцинат, поли(С2-С4алкилентерефталаты), такие как полиэтилентерефталат и политетраметилентерефталат, поли(С2-С4алкиленизофталаты), такие как полиэтиленизофталат и политетраметиленизофталат и подобные материалы. Предпочтительные сложные полиэфиры являются производными из ароматических дикарбоновых кислот, таких как нафталиновая и фталевая кислоты, и диолов с С2 по C4, таких как полиэтилентерефталат и полибутилентерефталат. Предпочтительные сложные полиэфиры обычно характеризуются температурой плавления в интервале от 160 до 260°С.

Поли(фениленэфирные) (ПФЭ) термопластичные смолы, которые могут быть использованы, являются хорошо известными технически доступными материалами, получаемыми окислительной дегидроконденсационной полимеризацией алкилзамещенных фенолов. Обычно они представляют собой линейные аморфные полимеры, температура стеклования которых находится в интервале от 190 до 235°С. Эти полимеры, способ их получения и композиции с полистиролом дополнительно описаны в US 3383435.

Термопластичные смолы могут дополнительно включать поликарбонатные аналоги описанных выше сложных полиэфиров, таких как сегментированные сополимеры простых эфиров и фталатов; поликапролактоновые полимеры; стирольные смолы, такие как сополимеры стирола с меньше чем 50 мол.% акрилонитрила (САН) и смолистые сополимеры стирола, акрилонитрила и бутадиена (АБС); сульфоновые полимеры, такие как полифенилсульфон; сополимеры и гомополимеры этилена и α-олефинов с С2 по C8, в одном или нескольких вариантах - гомополимер из звеньев, дериватизированных из пропилена, и в одном или нескольких вариантах - статистический сополимер или блок-сополимер из звеньев, дериватизированных из этилена, и звеньев, дериватизированных из пропилена, и подобные термопластичные смолы, которые известны в данной области техники.

В одном или нескольких вариантах, композиции могут включать любую из описанных выше термопластичных смол (также рассматриваемых, как термопластик или термопластичный полимер), которые превращаются в динамически вулканизованные сплавы. Понятие "динамическая вулканизация" в настоящем описании используется для обозначения процесса вулканизации, в котором конструкционная смола и вулканизуемый эластомер вулканизуются при условиях воздействия высокого сдвига. В результате сдвигового смешения, вулканизуемый эластомер одновременно сшивается и диспергируется в виде мелкодисперсных частиц "микрогеля" в матрице конструкционной смолы.

Динамическую вулканизацию осуществляют путем смешения компонентов при температуре, которая равна или превышает температуру вулканизации эластомера в оборудовании, таком как вальцы, смесители Banbury, смесители непрерывного действия, пластикаторы или смесительные экструдеры, например двухшнековые экструдеры. Уникальная характеристика динамически вулканизованных композиций заключается в том, что, несмотря на возможность полной вулканизации эластомерного компонента, композиции могут быть обработаны и переработаны с помощью обычной методики обработки каучуков, такой как экструдирование, литьевое формование, прямое прессование и т.д. Отходы и отливы могут быть утилизированы и переработаны.

В частности, предпочтительные для использования в ДВС термопластичные смолы включают конструкционные смолы, выбранные из группы, состоящей из полиамидов, поликарбонатов, сложных полиэфиров, полисульфонов, полилактонов, полиацеталей, акрилонитрил-бутадиен-стирольных смол (АБС), полифениленоксида (ПФО), полифениленсульфида (ПФС), стирол-акрилонитрильных смол (САН), полиимидов, стирол-малеинангидридных смол (СМА), ароматических поликетонов (PEEK, РЕК и РЕКК) и их смесей. Предпочтительными конструкционными смолами являются полиамиды. Наиболее предпочтительными полиамидами являются нейлон 6 и нейлон 11. Предпочтительно, конструкционная смола(ы) может соответственно присутствовать в количестве, начиная с примерно 10 и кончая примерно 98 мас.%, предпочтительно в количестве от примерно 20 до 95 мас.%, эластомер может присутствовать в количестве, начиная от примерно 2 и кончая 90 мас.%, предпочтительно в количестве от примерно 5 до 80 мас.% в пересчете на полимерную смесь. Предпочтительно, эластомер присутствует в указанной композиции в виде частиц, диспергированных в указанной конструкционной смоле.

Эластомерная композиция может включать не более 49 мас.% термопластичной смолы. В одном или нескольких вариантах, эластомерная композиция может содержать от 0,5 до 45 мас.% термопластичной смолы. В одном или нескольких вариантах, эластомерная композиция может содержать от 2 до 35 мас.% термопластичной смолы. В одном или нескольких вариантах, эластомерная композиция может содержать от 5 до 30 мас.% термопластичной смолы. В одном или нескольких вариантах, эластомерная композиция может содержать от 10 до 25 мас.% термопластичной смолы.

Графит/графен

Эластомерная композиция, как правило, включает наночастицы графита (предпочтительно, графена), как правило, присутствующие в композиции в количестве от 0,1 до 20 мас.част. Понятие "наночастицы", используемое в настоящем описании, относится к частицам или молекулам менее 100 нанометрового размера (т.е. по меньшей мере одна размерная величина (длина, ширина или толщина) имеет размерность менее 100 нм). В альтернативном варианте, две размерные величины (длина, ширина или толщина) имеют размерность менее 100 нм, в альтернативном варианте, все три размерные величины (длина, ширина и толщина) имеют размерность менее 100 нм. В предпочтительном варианте, наночастицы представляют собой пластину, имеющую толщину менее 100 нм, и длину и/или ширину, которые по меньшей мере в 10 раз больше толщины (предпочтительно в 20-50 раз, предпочтительно в 30-500 раз).

Графит, предпочтительно, находится в форме одного или нескольких расслоенных графитовых слоев (также называемый расслоенным графитом). Расслоенные графитовые слои могут быть получены при использовании метода Хаммера ("Graphene-based composite materials," Stankovich, Sasha; Dikin, Dmitriy A.; Dommett, Geoffrey H.В.; Kohlhaas, Kevin M.; Zimney, Eric J.; Stach, Erie A.; Finer, Richard D.; Nguyen, SonBinh Т.; Ruoff, Rodney S.; Nature, 2006, 442, 282-286). Графит, обработанный таким образом, может иметь одну или несколько гидроксильных, эпоксидных, карбонильных, и/или карбоксильных функциональных групп, расположенных на графитовых пластинах. Эти группы могут быть использованы для взаимодействия с функциональными группами, расположенными на основной цепи эластомера. Группы также могут быть использованы для предания пластинам менее гидрофобных свойств путем реакции с неполимерными углеводородами, содержащими вещества, участвующие в реакции. Примеры пригодных реакционно-способных групп включают изоцианатные, аминные, карбоксикислотную, бензилгалогенидную, гидроксильную и другие.

Расслоенные графитовые слои могут быть получены при использовании метода, описанного в Robert Prud'homme at Princeton University ("Functionalized Single Graphene Sheets Derived from Splitting Graphite Oxide "; Hannes C. Schniepp, JeLuen Li, Michael J. McAllister, Hiroaki Sal, Margarita Herrera-Alonso, Douglas H. Adamson, Robert K. Prud'homme, Roberto Car., Dudley A. Saville, and llhan A. Aksay, J. Physical Chemistry - В 2006, 110, 8535-8539; "Oxygen-Driven Unzipping of Graphitic Materials", Je-Luen Li, Konstantin N. Kudin, Michael J. McAllister, Robert K. Prud'homme, llhan A. Aksay, and Roberto Car, Physical Review Letters 2006, 96, 17601). В основном, это двухстадийный процесс. На первой стадии графит превращают в оксид графита путем помещения его в окислительный раствор серной кислоты, азотной кислоты и хлората калия в течение четырех дней. Данное превращение приводит к размещению кислородных фрагментов различных типов (эпоксидные, карбоксильные и др.) на графитовых пластинах и размыканию интервала между ними. На второй стадии оксид графита быстро нагревают до 1050°С. Данное нагревание способствует превращению почти всех кислородных узлов в СО2, при этом выделение этого газа расщепляет материал на отдельные пластины. Эти пластины по-прежнему содержат небольшое количество кислорода и являются очень ребристыми, так что они остаются разделенными при дальнейшей обработке. При смешении с полимерами они характеризуются эффективными пропорциями в несколько сотен. При такой структуре и при хорошей совместимости с углеводородными полимерами, подобными ПИБ и Exxprо эластомерам, добавление всего лишь 5 частей расслоенного графена может значительно снизить проницаемость в 3-5 раз.

В другом варианте, графит, пригодный в настоящем изобретении, представляет собой расширенный графит. Расширенный графит, как правило, может быть изготовлен путем погружения природного пластинчатого графита в ванну с кислотой (такой, как серная кислота, азотная кислота и уксусная кислота, их комбинации, или комбинация хромовой кислоты, затем концентрированной серной кислоты), что заставляет кристаллическую решетку выравнивать интервал между пластинами, тем самым, расширяя графит.

Предпочтительно, нанокомпозиты содержат от 0,01 до 10,0 мас.част. наночастиц графита (предпочтительно, графена). В одном или нескольких вариантах, количественное содержание наночастиц графита (предпочтительно, графена) варьируется от примерно 0,05 мас.част. до примерно 5,0 мас.част. В одном или нескольких вариантах, количественное содержание наночастиц графита (предпочтительно, графена) составляет от примерно 0,1 мас.част. до примерно 5,0 мас.част.; от примерно 0,5 мас.част. до примерно 5,0 мас.част.; от примерно 1,0 мас.част. до примерно 5,0 мас.част. В одном или нескольких вариантах, количественное содержание наночастиц графита (предпочтительно, графена) варьируется от не ниже примерно 0,05 мас.част., 0,5 мас.час. или 1,2 мас.част. до не выше примерно 3,5 мас.част., 4,5 мас.част. или 5,0 мас.част.

В других предпочтительных вариантах, графит имеет структуру, которая является игольчатой или пластинчатой, с отношением сторон более 1,2 (предпочтительно более 2, предпочтительно более 3, предпочтительно более 5, предпочтительно более 10, предпочтительно от 2 до 20, предпочтительно от 3 до 10), причем отношение сторон представляет собой, отношение самой длинной размерности к самой короткой размерности частиц (длина, ширина и толщина) в среднем. В других вариантах, графит имеет отношение сторон, составляющее в основном 1 (от 0,9 до 1,1); т.е. графит не является игольчатым или сферическим, но фактически является пластинчатым. В другом варианте, графит является измельченным. Пригодные графиты могут иметь удельную площадь поверхности от 10 до 300 м2/см3.

В некоторых вариантах, графит (предпочтительно, графен) содержит до 50 мас.% графита, присутствующего в бета-форме, как правило, от 5 до 30 мас.%. В других вариантах, графит (предпочтительно, графен) присутствует в альфа-форме, содержащей, как правило, менее 1 мас.% бета-формы, предпочтительно 0 мас.% бета-формы.

В предпочтительном варианте, расширяемый графит может иметь одно или несколько из следующих свойств (до расширения): а) размер частиц от 32 до 200 меш (в другом варианте, средний диаметр частиц составляет от 0,1 до 500 микрон (в другом варианте, от 0,5 до 350 микрон, в другом варианте, 1 до 100 микрон)), и/или б) степень расширения до 350 см3/г, и/или в) рН от 2 до 11 (предпочтительно, от 4 до 7,5, предпочтительно, от 6 до 7,5). Расширяемый графит, в числе прочих, можно приобрести от фирмы GRAFTech International или фирмы Asbury Carbons, Anthracite Industries. Особенно подходящий расширяемый графит включает пластинки расширяемого графита GRAFGUARDTM, также расширяемый графит описан в патентах US 3404061; US 4895713; US 5176863; US 5443894; US 6460310; US 6669919. Расширяемые графиты от фирмы Asbury Carbons сортов 3721, 1721, 3393, 3772, 3577, 1395, 3626, 3494, 3570, и 3538 также пригодны в настоящем изобретении.

В предпочтительном варианте, расширяемый графит имеет температуру начала разложения (температура, при которой он начинает расширяться), составляющую 160°C или более, в другом варианте - 200°C или более, в другом варианте - 400°C или более, в другом варианте - 600°C или более, в другом варианте - 750°C или более, в другом варианте - 1000°C и более. Предпочтительно, при 600°C расширяемый графит имеет степень расширения, составляющую по меньшей мере 50:1 см3/г, предпочтительно по меньшей мере 100:1 см3/г, предпочтительно по меньшей мере 200:1 см3/г, предпочтительно по меньшей мере 250:1 см3/г. В другом варианте, при 150°С расширяемый графит имеет степень расширения, составляющую по меньшей мере 50:1 см3/г, предпочтительно по меньшей мере 100:1 см3/г, предпочтительно по меньшей мере 200:1 см3/г, предпочтительно по меньшей мере 250:1 см3/г. Графит может быть расширен до его комбинации с другими компонентами смеси или может быть расширен в ходе смешения с другими компонентами смеси. В некоторых вариантах, графит не является расширенным (или расширяемым) после расположения его внутри изделия (таком, как пневматическая диафрагма или внутренняя оболочка шины).

В предпочтительном варианте, графит представляет собой или состоит из графена. Графен представляет собой плоский лист толщиной в один атом sp2-связанных атомов углерода, плотно упакованных в пористой структуре кристаллической решетки. Длина углерод-углеродных связей в графене составляет примерно 1,42 Å. Графен является основным структурным элементом графитовых материалов, включая графит, ввиду того, что графит может быть рассмотрен, как состоящий из множества слоев графена. Графен может быть получен путем микромеханического расслоения графита (например, удалением пластиночек графена из графита) или расслоением интеркалированных графитовых соединений. Кроме того, фрагменты графена могут быть получены путем химической модификации графита. Во-первых, микрокристаллический графит обрабатывают сильнокислотной смесью серной кислоты и азотной кислоты. Затем материал окисляется и расслаивается с образованием в результате небольших пластин графена с карбоксильными группами на концах. Данные группы преобразуются в хлорангидридные группы путем обработки тионилхлоридом; далее группы преобразуются в соответствующий амид графена с помощью обработки октадециламином. Полученный материал (круглые графеновые слои толщиной в 5,3 Å) растворим в тетрагидрофуране, тетрахлорметане и дихлорэтане (см. Niyogi и др., Solution Properties of Graphite and Graphene. J. Am. Chem. Soc. 128 (24) cc.7720-7721 (2006)).

В другом варианте, графит присутствует в эластомерной композиции в виде диспергированных нанолистов толщиной менее 100 нм, предпочтительно менее 50 нм, предпочтительно менее 20 нм.

Вещества для улучшения технологических свойств

В одном или нескольких вариантах, эластомерная композиция может включать одно или несколько веществ для улучшения технологических свойств. Вещества для улучшения технологических свойств включают, хотя ими их список не ограничен, пластификаторы, вещества для повышения клейкости, разбавители, химические кондиционирующие добавки, вспомогательные средства для гомогенизации и пептизаторы, такие как меркаптаны, нефтяные и вулканизованные растительные масла, минеральные масла, парафиновые масла, полибутеновые масла, нафтеновые масла, ароматические масла, воски, смолы, канифоли или другие синтетические жидкости, обладающие более низким пределом текучести, более низким уровнем выбросов (газообразных отходов) и т.п., по сравнению с парафиновыми или минеральными маслами и т.п. Некоторыми примерами технических веществ для улучшения технологических свойств служат продукты SUNDEX™ (фирма Sun Chemicals), нафтеновый мягчитель PARAPOL (фирма ExxonMobil Chemical Company), полибутеновый мягчитель, обладающий среднечисленной молекулярной массой от 800 до 3000, и парафиновое нефтяное масло FLEXON™ (фирма ExxonMobil Chemical Company).

Предпочтительные пластификаторы включают поли-альфа-олефины (ПАО), углеводородные текучие композиции высокой степени очистки (УТКВО) и нефтяные основы III группы, такие, как описанные в WO 2004/014998. Предпочтительные ПАО включают олигомеры децена и соолигомеры децена и додецен. Предпочтительные ПАО доступны под торговым наименованием SuperSyn™ и SpectraSyn™ ПАО от ExxonMobil Chemical Company, Хьюстон, шт. Техас.

Приемлемые полибутеновые мягчители имеют Мn менее 15000 г/моль. Предпочтительные полибутеновые мягчители также включают гомополимер или сополимер звеньев, дериватизированных из олефина, каждое из которых содержит от 3 до 8 атомов углерода, предпочтительно, от 4 до 6 атомов углерода. В еще другом варианте, полибутен представляет собой гомополимер или сополимер С4 рафината. Вариант предпочтительных низкомолекулярных полимеров, называемых "полибутеновыми" полимерами, описан, например, в Synthetic Lubricants and High-Performance Functional Fluids 357-392 (Leslie R. Rudnick & Ronald L. Shubkin, и др., Marcel Dekker, 1999) (ниже в настоящем описании "полибутеновый мягчитель" или "полибутен").

В одном или нескольких вариантах, полибутеновый мягчитель может представлять собой сополимер, включающий, по меньшей мере, звенья, дериватизированные из изобутилена, и, необязательно, звенья, дериватизированные из 1-бутена, и/или звенья, дериватизированные из 2-бутена. В одном или нескольких вариантах, полибутен представляет собой гомополимер изобутилена, или сополимер изобутилена и 1-бутена или 2-бутена, или тройной сополимер изобутилена, 1-бутена и 2-бутена, в котором звенья, дериватизированные из изобутилена, составляют от 40 до 100 мас.% сополимера, звенья, дериватизированные из 1-бутена, составляют от 0 до 40 мас.% сополимера, а звенья, дериватизированные из 2-бутена, составляют от 0 до 40 мас.% сополимера. В одном или нескольких вариантах, полибутен представляет собой сополимер или тройной сополимер, в котором звенья, дериватизированные из изобутилена, составляют от 40 до 99 мас.% сополимера, звенья, дериватизированные из 1-бутена, составляют от 2 до 40 мас.% сополимера, а звенья, дериватизированные из 2-бутена, составляют от 0 до 30 мас.% сополимера. В еще одном варианте, полибутен представляет собой тройной сополимер, в котором звенья, дериватизированные из изобутилена, составляют от 40 до 96 мас.% сополимера, звенья, дериватизированные из 1-бутена, составляют от 2 до 40 мас.% сополимера, а звенья, дериватизированные из 2-бутена, составляют от 2 до 20 мас.% сополимера. В еще другом варианте, полибутен представляет собой гомополимер или сополимер изобутилена и 1-бутена, в котором звенья, дериватизированные из изобутилена, составляют от 65 до 100 мас.% гомополимера или сополимера, а звенья, дериватизированные из 1-бутена, составляют от 0 до 35 мас.% сополимера.

Полибутеновые мягчители, как правило, имеют среднечисленную молекулярную массу (Мn), составляющую менее 10000 г/моль, менее 8000 г/моль или менее 6000 г/моль. В одном или нескольких вариантах, полибутеновый мягчитель имеет среднечисленную молекулярную массу, составляющую более 400 г/моль и более 700 г/моль или более 900 г/моль. Предпочтительным вариантом может служить сочетание какого-либо более низкого предела с каким-либо более высоким пределом, указанными в настоящем описании. Так, например, в одном или нескольких вариантах полибутена по изобретению, полибутен имеет среднечисленную молекулярную массу от 400 г/моль до 10000 г/моль и от 700 г/моль до 8000 г/моль. Значения приемлемой вязкости полибутенового мягчителя при 100°С находятся в интервале от 10 до 6000 сСт (сантистокс), или от 35 до 5000 сСт при 100°С, или превышают 35 сСт при 100°С, или превышают 100 сСт при 100°С.

Промышленные примеры полибутенового мягчителя включают мягчители серии PARAPOL (фирма ExxonMobil Chemical Company, Хьюстон, шт. Техас), такие как продукты PARAPOL™ 450, 700, 950, 1300, 2400 и 2500. Коммерчески доступные полибутеновые мягчители серии PARAPOLTM представляют собой синтетические жидкие полибутены, причем каждый отдельный состав обладает определенной молекулярной массой и все составы можно использовать в композиции по изобретению. Молекулярные массы (Мn) масел PARAPOL™ составляют от 420 г/моль (продукт PARAPOL™ 450) до 2700 г/моль (продукт PARAPOL 2500), как определено гельпроникающей хроматографией. Значения ММР (Mw/Mn) масел PARAPOL™ находятся в интервале от 1,8 до 3, или от 2 до 2,8.

В таблице 1 показаны некоторые свойства масел PARAPOL™, которые могут быть использованы в вариантах осуществления настоящего изобретения, причем вязкость определяли согласно стандарту ASTM D445-97, а молекулярную массу - гельпроникающей хроматографией.

Мягчители PARAPOL™ обладают следующими другими свойствами:

плотность (г/мл) мягчителей PARAPOL варьируется от примерно 0,85 (продукт PARAPOL™ 450) до 0,91 (продукт PARAPOL™ 2500). Бромное число (сг/г) у масел PARAPOL находится в интервале от 40 (для мягчителя с Mn 450 г/моль) до 8 (для мягчителя с Mn 2700 г/моль).

Эластомерная композиция по изобретению может включать полибутены одного или нескольких типов в форме смеси, смешанной либо перед добавлением в эластомер, либо совместно с эластомером. Таким образом, можно варьировать количество и отличительные свойства (например, вязкость, Mn и т.д.) смеси полибутеновых мягчителей. Так, например, продукт PARAPOL 450 можно использовать, когда необходима низкая вязкость композиции по изобретению, тогда как продукт PARAPOL 2500 можно использовать, когда требуется более высокая вязкость, или можно использовать их сочетания с целью достижения какой-либо другой вязкости или молекулярной массы. Таким образом, можно регулировать физические свойства композиции. Более конкретно, выражение "полибутеновый мягчитель" охватывает одно масло или комбинацию двух или большего числа масел, используемых для достижения любой требующейся вязкости или молекулярной массы (или другого свойства), в интервалах, указанных в настоящем описании.

Мягчитель или мягчители могут содержаться в эластомерной композиции по изобретению в количестве от 1 до 70 мас.част., или от 2 до 60 мас.част., или от 4 до 35 мас.част., или от 5 до 30 мас.част. Мягчитель или мягчители могут содержаться в эластомерной композиции по изобретению в количестве от 1 до 70 мас.част. - в одном варианте; или от 3 до 60 мас.част. - в другом варианте; или от 5 до 50 мас.част. - в еще другом варианте.

Наполнители

Эластомерная композиция может включать один или несколько наполнителей, таких как карбонат кальция, глина, слюда, диоксид кремния и силикаты, тальк, диоксид титана, крахмал, и другие органические наполнители, такие как древесная мука и углеродная сажа. Наполняющие компоненты, как правило, присутствуют в количестве от 10 до 200 мас.част. в пересчете на 100 мас.част. композиции, более предпочтительно от 40 до 140 мас.част. В некоторых вариантах, две или большее число углеродных саж используются в комбинации друг с другом, например, Regal 85 представляет собой углеродную сажу, которая имеет несколько размеров частиц, а не только один. Комбинации также включают случаи, когда сажи имеют различные площади поверхности. Кроме того, две отличные друг от друга углеродные сажи, которые были обработаны по-разному, также могут быть использованы. Например, углеродная сажа, которая была химически обработана, может быть комбинирована с углеродной сажей, которая не была химически обработана. Углеродные сажи, не имеющие площадь поверхности менее 30 м2/г и/или маслянную абсобцию дибутилфталата менее 80 см3/100 г, как правило, могут присутствовать в количестве от 0 до 200 мас.част., предпочтительно от 10 до 200 мас.част., предпочтительно от 20 до 180 мас.част., более предпочтительно от 30 до 160 мас.част. и более предпочтительно от 40 до 140 мас.част.

В одном или нескольких вариантах, эластомерная композиция может включать одну или несколько расслоенных глин. Расслоенные глины, также называемые "наноглинами", хорошо известны, а их отличительные свойства, методы получения и смешения с полимерами описаны, например, в JP 2000109635, JP 2000109605, JP 11310643; DE 19726278; WO 98/53000; US 5091462, US 4431755, US 4472538 и US 5910523. Набухающие слоистые глинистые материалы могут включать природные или синтетические филлосиликаты, преимущественно смектитовые глины, такие как монтмориллонит, нонтронит, бейделлит, волконскоит, лапонит, гекторит, сапонит, соконит, магадит, кенияит, стевенсит и т.п., а также вермикулит, галлуазит, алюминатоксиды, гидроталькит и т.п. Эти слоистые глины обычно включают частицы, содержащие множество силикатных пластиночек, имеющих толщину 4-20 Å или 8-12 Å, связанных между собой и содержащих замещаемые катионы, такие как Na+, Са+2, К+ и Mg+2, которые находятся на поверхностях промежуточных слоев.

Слоистую глину можно подвергать интеркаляции и расслаивать обработкой органическими веществами (вызывающими набухание агентами), способными вступать в ионообменные реакции с катионами, находящимися на поверхностях промежуточных слоев слоистого силиката. Приемлемые вызывающие набухание агенты включают катионные поверхностно-активные вещества, такие как аммониевые, алкиламиновые или алкиламмониевые (первичные, вторичные, третичные и четвертичные), фосфониевые или сульфониевые производные алифатических, ароматических или арилалифатических аминов, фосфины и сульфиды. Целесообразными аминовыми соединениями (или обладающими соответствующими аммониевыми ионами) являются те, которые имеют структуру R1R2R3N, где R1, R2 и R3 обозначают алкилы или алкены с С1 по С20, которые могут быть одинаковыми или разными. В одном или нескольких вариантах, расслаивающее вещество представляет собой так называемый длинноцепочечный третичный амин, у которого, по меньшей мере, R1 обозначает алкил или алкен с С14 по С20.

Другой класс вызывающих набухание агентов включает те, которые могут быть ковалентно связаны с поверхностями промежуточных слоев. К ним относятся полисиланы структуры -Si(R')2R2, где R' в каждом случае одинаковы или различны, их значения выбирают из алкила, алкокси или оксисилана, а R2 обозначает органический радикал, совместимый с матричным полимером композита.

Другие приемлемые вызывающие набухание агенты включают протонированные аминокислоты и их соли, содержащие 2-30 углеродных атомов, такие как 12-аминододекановая кислота, эпсилон-капролактам и подобные материалы. Приемлемые вызывающие набухание агенты и способы интеркалирования слоистых силикатов описаны в US 4472538, US 4810734, US 4889885, а также WO 92/02582.

Глина или расслоенная глина могут быть введены в нанокомпозиты в количестве, достаточном для достижения улучшенных механических свойств или барьерных свойств нанокомпозита, например предела прочности при разрыве или проницаемости для воздуха/кислорода. Обычно эти количества находятся в интервале от 0,5 до 15 мас.%, или от 1 до 10 мас.%, или от 1 до 5 мас.% в пересчете на полимерный компонент нанокомпозита. Если выразить в частях на сто частей каучука, то глина или расслоенная глина может содержаться в количестве от 1 до 30 мас.част. или от 3 до 20 мас.част. В одном или нескольких вариантах, расслоенная глина представляет собой глину, расслоенную алкиламином.

Углеродная сажа