Способ получения графеносодержащих суспензий и устройство для его реализации - RU2720684C1

Код документа: RU2720684C1

Чертежи

Описание

Изобретение относится к технике получения графеносодержащих суспензий путем сдвиговой эксфолиации графита в жидкости и может быть использовано в различных отраслях промышленности при модифицировании графеном пластичных смазок, эпоксидных смол, бетонов и т.д. Известен способ получения графеносодержащих суспензий с использованием обработки химически окисленного графита ультрозвуком (заявка WO 2012166001, МКП С01В 31/02, В82В 3/00, B82Y 40/00, 2011).

Данный способ имеет два существенных недостатка: поскольку используются концентрированные кислоты, он экологически опасен; большие затраты энергии на ультразвуковую обработку. Наиболее близким является способ получения графеносодержащей суспензии сдвиговой эксфолиацией частиц графита в жидкости, которые попадают в зону между неподвижной поверхностью цилилиндрического статора и лопастями вращающегося ротора [Keith R. Paton et al. Scalable production of large quantities of defect-free few-layer graphene by shear exfoliation in liquids NATURE MATERIALS |VOL 13| JUNE 2014, pp. 624-630].

Способ реализуется в устройстве, содержащем статор в виде цилиндрической оболочки с отверстиями, ротор с лопастями и привод вращения ротора. Данное устройство помещают в емкость, заполненную водой, в которой взвешены частицы графита. Для предотвращения агрегации графеновых частиц в воду добавляют поверхностно активное вещество (ПАВ), например 2-метилпиралидон или холат натрия. Суспензия поступает в цилиндрический статор через верхний и нижний торец, раскручивается лопастями ротора и под действием центробежных сил выбрасывается из статора через отверстия в его боковой поверхности. Внутри статора создается разряжение, что способствует более интенсивному поступлению суспензии в статор через верхний и нижний торец. По мнению авторов способа, при прохождении лопастями ротора отверстий в статоре, на частицы графита, попавшие в эту зону, действуют сдвиговые усилия и происходит эксфолиация, т.е. расслаивание этих частиц. При многократном воздействии образуются графеновые наноструктуры.

Недостатком данного способа и устройства является то, что зазор между внутренней поверхностью корпуса и лопастями ротора должен быть менее 0,1 мм и не может изменяться в процессе эксфолиации. Таким образом, частицы графита толщиной менее 0,1 мм проходят этот зазор без эксфолиации, т.е. число слоев не изменяется. При большем зазоре эксфолиация практически отсутствует и графеновые структуры не образуются. Под графеновыми структурами понимают частицы, состоящие из 1-15 графеновых слоем. При промышленной реализации способа на устройстве с внутреннем диаметром статора 100 мм и более трудно обеспечить зазор с лопастями ротора менее 0,1 мм. Более того, как показали результаты наших исследований, в процессе эксплуатации достаточно быстро лопасти и внутренняя поверхность корпуса изнашиваются, зазор увеличивается и производительность сначала снижается, а затем эксфолиация частиц графита практически прекращается. Так например, в устройстве с внутренним диаметром корпуса 40 мм после 500 часов работы частицы, полученные в результате эксфолиации состояли из 30-50 слоев, а после 700 часов эксфолиация прекратилась. Кроме этого, авторы данного способа считают, что эксфолиация происходит, в основном, при прохождении частиц графита через отверстия в корпусе, поэтому в устройстве, которое они использовали для реализации способа, отверстия расположены равномерно по всей боковой поверхности цилиндрического статора. Используя устройство-прототип для получения графеносодержащей суспензии, с разным количеством отверстий в статоре, мы установили, что от числа отверстий зависит количество суспензии, которая проходит через эти отверстия в единицу времени, а концентрация графеновых структур, образовавшихся в единицу времени зависит в 5-10 раз меньше. Поскольку суспензия поступает в статор одновременно и снизу и сверху, образуются неустойчивые циркуляционные контуры, следствием данного недостатка является низкая эффективность эксфолиации графита, порядка 1% от первоначальной массы графита в суспензии.

Технической задачей настоящего изобретения является повышение эффективности эксфолиации графита, получение графеновых структур с меньшим количеством графеновых слоев, расширение области применения полученной графеносодержащей суспензии, повышение производительности устройства и снижение удельных энергозатрат на производство графеносодержащих суспензий.

Указанная задача решается тем, что в способе получения графеносодержащей суспензии включающем приготовление смеси кристалического графита с жидкостью, обработку полученной суспензии в поле центробежных сил между цилиндрическим статором и ротором с лопастями, эксфолиацию частиц графита в зоне между неподвижной внутренней поверхностью статора и движущейся поверхностью лопасти ротора создают постоянные по величине и не зависящие от размера частиц графита нормальные и тангенциальные усилия, используя ротор с пазами, в которые устанавливают подвижные лопасти в виде пластин с фиксаторами их вертикального перемещения, и с торцевых сторон лопастей, прилегающих к внутренней поверхности статора, выполняют фаски под углом до 45°. Задача решается также и тем, что в устройстве для реализации способа, содержащем статор статор в виде цилиндрической оболочки с отверстиями, ротор с лопастями и привод вращения ротора, ротор имеет пазы, в которые установлены подвижные лопасти в виде пластин с фиксаторами их вертикального перемещения. Задача решается и тем, что статор имеет крышку и по высоте разделен на две зоны, а отверстия расположены только в верхней зоне, причем высота нижней зоны от 2 до 5 раз больше высоты нижней зоны. Задача решается и тем, что отверстия с наружной стороны поверхности статора имеют зенковку глубиной 0,7-0,9 от толщины цилиндрической оболочки статора, с углом от 60 до 120 градусов.

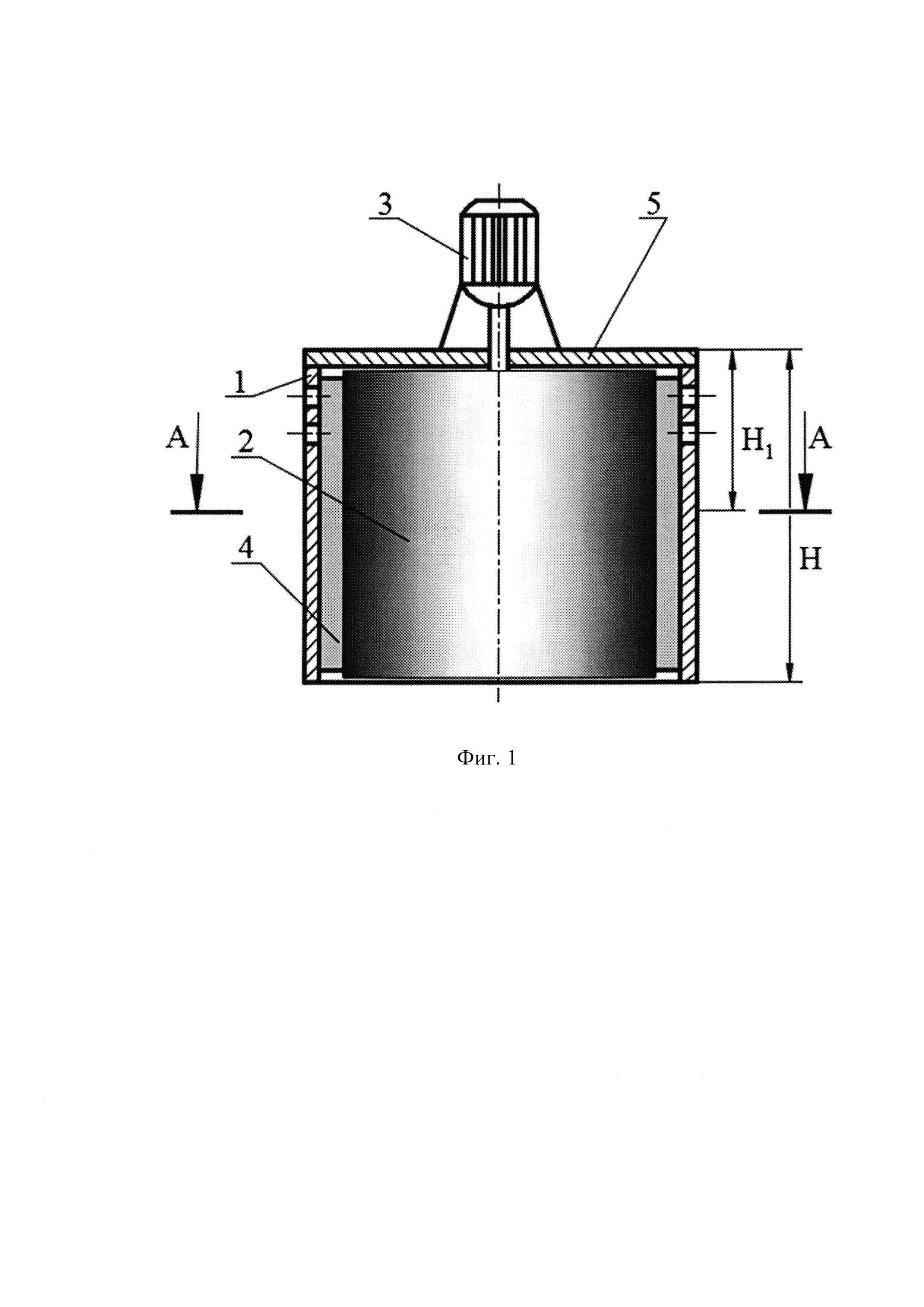

На фиг. 1 показана схема устройства, на фиг. 2 - поперечный разрез статора и ротора по п. 2 ф-лы изобретения, на фиг. 3 - схема действия сил на частицу графита и ее расслоения, на фиг. 4 даны результаты сравнения с прототипом, в частности концентрация графеновых наноструктур в суспензии от времени обработки, на фиг. 5 дан снимок графеновых наноструктур, полученных предлагаемым способом.

Устройство, схема которого показана на фиг. 1, состоит из статора 1, ротора 2 с приводом вращения 3 и подвижными лопастями 4 в виде прямоугольных пластин с фасками под углом до 45°. Статор имеет крышку 5. Устройство, выполненное по п. 2 ф-лы изобретения, работает следующим образом. Исходную суспензию графита в жидкости заливают в емкость 9, устанавливают устройство и включают привод 3. При вращении ротора 2, лопасти 4, под действием центробежных сил прижимаются в внутренней поверхности статора 1 и скользят по ней без зазора. Суспензия, находящаяся в зонах между статором, ротором и лопастями вращается вместе с ротором. На частицы графита, находящиеся в суспензии действуют центробежные силы и частицы прижимаются к внутренней поверхности статора 1. В результате этого, их окружные скорости уменьшаются и они попадают в зону контакта лопастей 4 ротора 2 с внутренней поверхностью статора. В верхней части статора суспензия выбрасывается через отверстия, в результате чего образуется разряженное состояние, которое способствует всасыванию суспензии через нижний и верхний торцы статора 1. Таким образом, устройство работает, как насос, всасывая суспензию через нижний торец статора и выбрасывая через отверстия, расположенные в верхней части статора.

При выполнении устройства согласно п. 3 ф-лы изобретения, крышка 5 препятствует выходу суспензии через верхний торец статора, а разделение цилиндрической оболочки статора по высоте на две зоны и расположение отверстий только в верхней зоне, гарантирует обеспечение заданного времени пребывания суспензии в зоне скольжения лопастей ротора по внутренней поверхности статора без зазора. Выбор соотношения высот нижней и верхней зон, сделан из конструктивных соображений и проверен экспериментально. При выполнении высоты нижней зоны больше высоты верхней зоны менее, чем в 2 раза, интенсивность эксфолиации увеличивается несущественно. Увеличение высоты нижней зоны более 5 раз, по отношению к высоте верхней зоны приводит к существенному увеличению общей высоты устройства и усложняет его изготовление, поскольку статор и ротор образуют пару скольжения. Каждая частица графита имеет форму чешуйки и состоит из огромного числа графеновых пластинок, имеющих разную толщину, латеральные размеры и форму. Учитывая, что частицы имеют по краям участки с толщиной в несколько нанометров, у некоторых частиц эти участки попадают между лопастью и внутренней поверхностью статора, как это показано на фиг. 3а и еще сильнее прижимаются к этой поверхности. Попадание частиц в данное положение способствуют фаски. Увеличение угла а более 45° не дает положительного результата, поскольку уменьшается сила прижатия частицы к внутренней поверхности статора и увеличивается сила выталкивающая частицу из зоны эксфолиации (сдвига и расслоения). Под действием движущейся лопасти в частице возникают касательные напряжения и происходит расслоение, т.е. из одной частицы образуются две (справа на фиг. 3). Результаты проведенных нами экспериментов показали, что уменьшение латеральных размеров частиц происходит, в основном, при прохождении через отверстия в статоре. Особенно интенсивно этот процесс происходит, когда отверстия с наружной стороны статора имеют зенковку глубиной 0,7-0,9 от толщины цилиндрической оболочки статора, с углом от 60 до 120°. Результаты экспериментов показали, что при глубине зенковки меньше 0,7 кромки не достаточно острые, а больше 0,9 от толщины оболочки статора делает кромки слишком острыми и они разрушают даже малослойный графен, ухудшая качество готового продукта. Количеством отверстий с острыми кромками можно регулировать латеральные размеры графеновых наноструктур.

Эффективность предлагаемого способа и устройства для его реализации была проверена экспериментально, путем сравнения с прототипом. В качестве прототипа был использован статор-ротор смеситель с внутренним диаметром статора 42 мм и высотой 60 мм. На цилиндрической поверхности статоры в три ряда, равномерно по высоте было 12 отверстий диаметром 5 мм. Предлагаемое устройство имело те же размеры, но было дополнительно снабжено крышкой и отверстия находились в верхней части статора на участке высота которого составляла 1/6 часть его высоты. Скорость вращения ротора в прототипе и предлагаемом устройстве были одинаковы 5000 об/мин. Последовательность проведения экспериментов была следующей. Готовилась водная суспензия кристалического графита ГС-1 в объеме 3 литра. Концентрация графита изменялась от 2 до 5%. Для предотвращения агрегации графеновых структур, образующихся в процессе эксфолиации в суспензию добавляли поверхностно-активное вещество ОП-4, из расчета 3 г/л. Устройство устанавливали в емкость с суспензией и включали привод вращения ротора. Каждые 10 минут выключали привод и отбирали 100 мл суспензии для анализа. Пробу обрабатывали на центрифуге при скорости 5000 об/мин в течении 10-30 минут и удаляли образовавшийся осадок (порядка 10 мл). Осветленную суспензию взвешивали и определяли коэффициент светопоглащения, который косвенно характеризует число графеновых пластинок в наноразмерных агрегатах. Далее суспензию повторно обрабатывали на центрифуге в течение 5 часов и отбирали вновь образовавшийся осадок. Этот осадок сушили в вакуумном шкафу до постоянной массы, взвешивали и рассчитывали процентное содержание графеновых структур. По результатам экспериментов проводили сравнение прототипа и предлагаемого изобретения. На фиг.4 представлены зависимости процентного содержания графеновых структур от времени обработки. Видно, что при использовании предлагаемого способа максимальная концентрация достигается в 1,5 раза быстрее и она на 40% выше, чем при использовании прототипа. На фиг. 5 показаны характерный СЭМ и ТЭМ изображения графеновых структур полученных с использованием предлагаемого способа и устройства. Из представленных снмков видно, что в суспензии, в результате жидкофазной сдвиговой эксфолиации образуются частицы малослойного графена. Таким образом, поставленные задачи решены.

Реферат

Изобретение может быть использовано при получении модифицированных пластичных смазок, эпоксидных смол, бетонов. Сначала готовят смесь кристаллического графита с жидкостью и подают её в устройство для получения графенсодержащей суспензии сдвиговой эксфолиацией частиц графита поле центробежных сил, возникающее между цилиндрическим статором 1 и вращающимся от привода вращения 3 ротором 2 с радиальными лопастями 4. Статор 1 выполнен в виде цилиндрической оболочки с отверстиями. Цилиндрическая оболочка статора 1 имеет крышку 5 и по высоте разделена на две зоны. Отверстия расположены только в верхней зоне. Высота нижней зоны от 2 до 5 раз больше высоты верхней зоны. Отверстия с наружной стороны поверхности статора 1 имеют зенковку глубиной 0,7-0,9 от толщины цилиндрической оболочки, с углом от 60 до 120 градусов. Ротор 2 имеет пазы, в которые установлены подвижные лопасти 4 в виде пластин с фиксаторами их вертикального перемещения. С торцевой стороны, прилегающей к внутренней поверхности статора 1, лопасти 4 имеют фаски под углом до 45°, за счёт чего обеспечена возможность создания постоянных по величине и не зависящих от размера частиц графита нормальных и тангенциальных усилий. Повышается эффективность эксфолиации графита и производительность устройства, уменьшается количество слоёв в графеновых структурах, снижаются удельные затраты на производство суспензий графена. 2 н. и 1 з.п. ф-лы, 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ получения графеносодержащих материалов и устройство для его осуществления

Комментарии