Способ получения графеносодержащих материалов и устройство для его осуществления - RU2648892C2

Код документа: RU2648892C2

Чертежи

Описание

Группа изобретений относится к технологии углеродных наноматериалов, конкретно к технологии получения графеносодержащих материалов механохимическим способом.

Графеновые материалы, в частности нанопластинки (ГНП) и композиты на их основе, находят широкое применение и в ряде случаев могут заменить углеродные нанотрубки (УНТ). В настоящее время известны различные способы получения графена, которые рассмотрены в обзорных работах [1-3] 1. Грайфер Е.Д., Макотченко В.Г., Назаров А.С., Ким С.-Дж., Федоров В.Е. Графен: химические подходы к синтезу и модифицированию // Успехи химии, 2011, т. 80, №8, с. 784-804. 2. Soldano С, Mahmood A., Dujardin Е. Production, properties and potential of graphene // Carbon, 2010, vol. 48, Issue 8, p. 2127-2150. 3. Singh V., Joung D., Zhai L., Das S., Khondaker S.I., Seal S. Graphene based materials: Past, present and future //Progress in Materials Science, 2011, vol. 56, p.1178-1271.

В работе [4] Geng Y., Wang S.J., Kim J.-K. Preparation of graphite nano-platelets and graphene sheets // Journal of Colloid and Interface Science, 2009, vol. 336, p. 592-598 описан способ получения графена, включающий (1) обработку кристаллического графита ультразвуком в 98% муравьиной кислоте, в результате чего было достигнуто предварительное расщепление кристаллов графита на нанопластинки; (2) окисление полученных нанопластинок графита до окиси графита; (3) восстановление дисперсии окиси графита до графена действием гидразина. Полученный графен состоял из чешуек толщиной от одного до нескольких углеродных слоев.

В настоящее время ГНП выпускаются многими фирмами - производителями углеродных наноматериалов, однако стоимость их остается достаточно высокой, что связано с отсутствием простых и дешевых методов получения.

В патенте Японии 11157820, предложен способ получения расширенного графита из образованного углеродным волокном материала путем окисления графита смесью концентрированной кислоты и окислителя, представляющего собой азотную кислоту, перекись водорода, дихромат калия или дисульфат пероксоаммония, с последующим нагреванием полученного интеркалированного соединения графита при 500-3000°С при атмосферном или при пониженном давлении.

Однако из-за наличия больших количеств примесей, в том числе токсических, такой сорбент, как и другие сорбенты, полученные с использованием сильных неорганических кислот, имеет ограниченное применение. Кроме того, для всех известных способов получения графита с развитой поверхностью требуется применение специальной аппаратуры, в том числе аппаратуры, обеспечивающей нагревание графита до высоких температур для его расширения, что обусловливает высокую стоимость процесса в целом.

Согласно способу получения графена по заявке WO 2012166001, МПК С01В 31/02, В82В 3/00, B82Y 40/00, 2011 осуществляют интеркалирование порошка графита концентрированной серной кислотой с последующим окислением под воздействием KMnO4 и Н2О2. После этого осуществляют диспергирование окисленного графена и его восстановление. При этом в качестве средства диспергирования применяют ультразвук технологически заданной удельной мощности и частоты, а в качестве восстановителя используют спирты или их гомоэфиры, причем процесс восстановления спиртами осуществляют при температуре диспергированной смеси порядка 200-350°С и давлении порядка 5,0-15 МПа. В качестве восстановителя могут быть использованы: ароматические спирты, например: фенол, дифенилкарбинол, бензиловый спирт, п-нитробензиловый спирт, м-бромбензиловый спирт; алифатические спирты, например: метанол, этанол, пропанол, изопропанол, бутанол, изобутанол, трет-бутиловый спирт, амиловый спирт; этиленгликоль, глицерин и их гомоэфиры; циклические спирты, например: глюкоза, фруктоза, арабиноза. Для диспергирования применяют ультразвук с удельной мощностью 0,1-1 Вт/см3 и частотой 20,4 кГц в течение 5-20 мин. Продолжительность полного цикла процесса восстановления оксида графена составляет от 5 до 90 ч.

Это модификация хорошо известного способа получения графена через промежуточную стадию получения оксида графита. Оксид графита получается именно действием перманганата калия в концентрированной серной кислоте на графит. Эта методика трудно поддается масштабированию и опасна, потому что перманганат калия с концентрированной серной кислотой образует взрывчатый марганцевый ангидрид. При случайном нарушении режима смешивания с графитом, при нарушении температурного режима или при попадании в реакционную смесь органических примесей возможен взрыв.

Известен способ химической обработки дисперсного графитового материала раствором концентрированной серной кислоты и окислителя - персульфата аммония (патент РФ №2038337, МПК С04В 35/52, 1995). Химическую обработку проводят раствором серной кислоты с окислителем с окислительно-восстановительным потенциалом 1,10 1,80 В, диспергирование материала осуществляют термообработкой в потоке нагретого газа-носителя.

Недостатком известного способа является сложность аппаратурного оформления и высокая энергоемкость, что обусловливает высокую стоимость процесса в целом.

Известен также принятый за прототип способ, описанный в статье A.V. Melezhyk, A.G. Tkachev, Synthesis of graphene nanoplatelets from peroxsul-fate graphite intercalation compounds (Nanosystems: Physics, Chemistry, Mathematics, 2014 v.5, no. 2, p.p.294-306, разделы 2.1. Starting materials, 2.2, Sinthe-sis procedure, 4. Conclusions), включающий получение интеркалированного графита путем обработки кристаллического графита раствором персульфата аммония в серной кислоте, последующую выдержку полученного интеркалированного соединения графита до расширения (так называемое «холодное» расширение) и диспергирование расширенного соединения графита. Данные признаки являются общими для заявленного по п. 1 и известного способов.

Известно по патенту РФ №2091163, МПК В02С 7/08, 1997. Дисковая мельница, содержащая цилиндрический корпус с загрузочным и выгрузочными отверстиями, установленный внутри корпуса на приводном вертикальном валу дробящий орган в виде дробильных дисков и привод. Дробильные диски насажены на вал с эксцентриситетом, образуя в процессе дебалансный вибратор, причем каждый диск выполнен с зубчатыми цилиндрической и конической поверхностями, последняя из которых направлена в сторону выхода материала.

Основной недостаток заключается в невозможности получения нанодисперсного помола и регулировки давления при подаче материала в устройство.

Наиболее близким к заявляемому устройству является устройство для получения графеносодержащих материалов, описанное в статье

Технический результат заявляемого изобретения-способа заключается в получении графеносодержащих материалов в непрерывном режиме путем изменения состава реагентов, последовательности технологических операций и технологических режимов и более дисперсных, т.е. с меньшим количеством слоев графеновых структур, чем в способе-прототипе.

Технический результат заявляемого изобретения-устройства заключается в создании устройства, обеспечивающего реализацию предлагаемого способа получения графеносодержащих материалов.

Технический результат по изобретению-способу достигается тем, что согласно способу получения графеносодержащих материалов, включающему получение интеркалированного графита путем обработки кристаллического графита раствором персульфата аммония в серной кислоте, последующую выдержку полученного интеркалированного соединения графита до расширения и последующее диспергирование, согласно изобретению из расширенного соединения графита получают смесь путем его обработки карбамидом и глицерином, которую подвергают диспергированию за счет интенсивной сдвиговой деформации под давлением путем ее пропускания через зазор между неподвижным корпусом и вращающимся диском.

Смесь могут подавать в зазор между корпусом и вращающимся диском под давлением 0,2-2 МПа, причем зазор между этими поверхностями может быть не более 0,2 мм.

Массовое соотношение компонентов может находиться в пределах: карбамид : исходный графит - от 4:1 до 8:1; глицерин : исходный графит - от 15:1 до 30:1.

Технический результат по изобретению-устройству достигается тем, что в устройстве для получения графеносодержащих материалов, содержащем корпус с загрузочным и разгрузочным отверстиями, узел подачи смеси расширенного соединения графита с карбамидом и глицерином в качестве исходного материала, диск, установленный в нижней части корпуса, соединенный с приводом вращения, приводной вал которого снабжен подшипниковым узлом, закрепленным в центральной расточке крышки, коаксиально установленной в верхней части корпуса с возможностью регулирования зазора между днищем и крышкой, при этом загрузочное отверстие расположено в центральной части днища и сообщено с узлом подачи соединения графита с карбамидом и глицерином, а разгрузочное отверстие расположено в боковой стенке корпуса выше верхней кромки диска.

Загрузочное отверстие на выходе может быть выполнено в виде воронки.

Загрузочное отверстие может быть смещено от оси корпуса на расстояние 0,1-0,2 величины его радиуса.

Отличием предлагаемого способа от известного является получение смеси из расширенного соединения графита путем его обработки карбамидом и глицерином, осуществление диспергирования графита путем его пропускания через зазор между неподвижной и движущейся поверхностями под давлением. Это обеспечивает снижение затрат за счет упрощения технологии, использования малодефицитных компонентов, сокращения продолжительности технологических операций.

Подача смеси в зазор между корпусом и вращающимся диском под давлением 0,2-2 МПа, причем зазор между этими поверхностями может быть не более 0,2 мм, обеспечивает возможность подбора режимов диспергирования для смесей с различными составами.

Использование массового соотношения компонентов в пределах: карбамид : исходный графит - от 4:1 до 8:1; глицерин : исходный графит - от 15:1 до 30:1 позволяет использование компонентов разных производителей, что важно при промышленном выпуске графеносодержащих материалов.

Отличием предлагаемого устройства от известного является выполнение корпуса, в нижней части которого установлен диск, снабжение приводного вала диска подшипниковым узлом, закрепленным в центральной расточке крышки, коаксиально установленной в верхней части корпуса с возможностью регулирования зазора между днищем и диском, расположение загрузочного отверстия в центральной части днища и соединение его с узлом подачи исходного материала и расположение разгрузочного отверстия в боковой стенке корпуса выше верхней кромки диска обеспечивает простоту конструкции и удобство подбора технологических режимов диспергирования.

Выполнение загрузочного отверстия на выходе в виде воронки способствует снижению давления при дозировании материала.

Смещение загрузочного отверстия от оси корпуса на расстояние 0,1-0,2 величины его радиуса также способствует снижению давления при дозировании материала.

Сущность заявляемого изобретения поясняется примером конкретного выполнения, где на представленных чертежах показаны:

на фиг. 1 - общий вид устройства для получения графеносодержащих материалов;

на фиг. 2 показано сечение загрузочного отверстия;

на фиг. 3 показано то же, что на фиг. 2 с указанием координат отверстия.

Перечень позиций, указанных на чертежах:

1) корпус;

2) загрузочное отверстие;

3) разгрузочное отверстие;

4) диск

5) привод вращения;

6) узел подачи исходного материала;

7) приводной вал;

8) подшипниковый узел;

9) крышка;

10) днище;

11) воронка;

12) шпилька стяжная с гайкой;

13) болт отжимной.

В работе применяли природный кристаллический графит марки ГСМ-2 (зольность до 0,5%). Окислительное интеркалирование графита проводили персульфатом аммония марки ЧДА в серной кислоте с содержанием 5% свободной трехокиси серы. Холодное расширение интеркалированного графита проводили при температуре 40оС на протяжении 3 ч. В процессе расширения синее вначале интеркалированное соединение графита увеличивается в объеме за счет выделения газообразного кислорода между слоями графита, что приводит к превращению кристаллов интеркалированного графита в желто-бурые червеобразные частицы длиной 1-2 см, занимающие кажущийся объем 270-280 см3/г исходного графита. По морфологии частиц полученное расширенное соединение графита (РСГ) очень похоже на терморасширенный графит, однако содержит в порах серную кислоту и сульфат аммония.

Механохимическую обработку пасты, содержащей графитовый материал, проводили в устройстве, выполненном согласно п. 4 формулы изобретения. Диаметр диска RД=149 мм, внутренний диаметр корпуса RK=150 мм, скорость вращения диска изменялась от 500 до 3000 об/мин. Обрабатываемая паста проходила через зазор между диском и корпусом под давлением, которое создавалось поршневым насосом, и при этом подвергалась деформации сдвига.

Снимки образцов в сканирующем электронном микроскопе были сделаны с использованием двухлучевого сканирующего электронно-микроскопического комплекса Neon 40, Carl Zeiss. Снимки в просвечивающем электронном выполнены проф. Б.А. Кульницким (ФГУ ТИСНУМ).

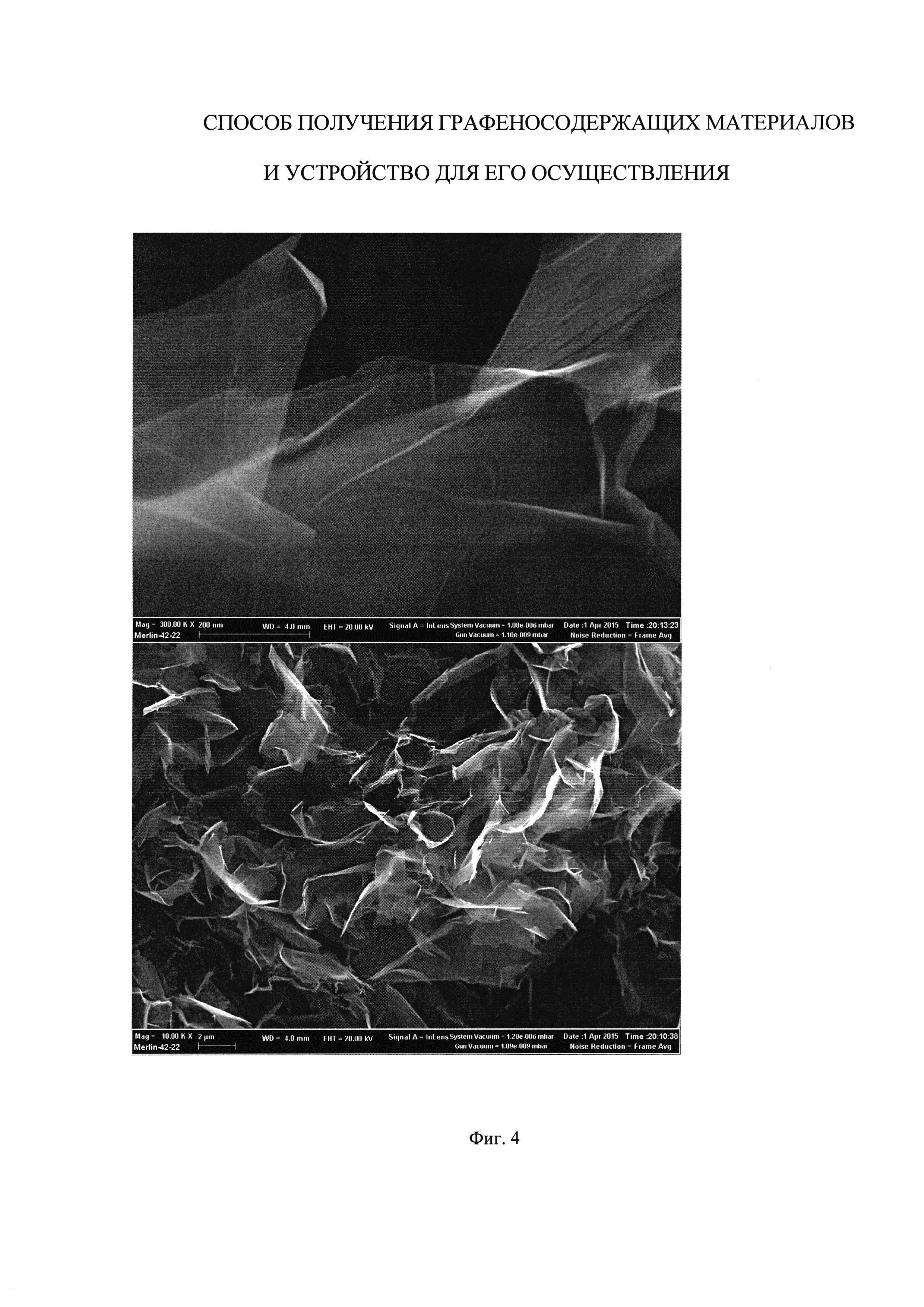

На фиг. 4 и 5 показаны изображения полученного графеносодержащего материала в сканирующем и просвечивающем электронном микроскопе.

Фиг. 4 - СЭМ изображения графеновых нанопластинок, полученных механохимической эксфолиацией РСГ.

Фиг. 5 - ПЭМ изображения графеновых нанопластинок, полученных механохимической эксфолиацией РСГ.

Для оценки числа слоев из снимков ПЭМ мы подсчитывали число слоев на фрагментах графеновых нанопластинок, изогнутых вдоль электронного пучка. Мы рассчитали распределения числа нанопластинок в зависимости от числа слоев, взяв данные для 33 фрагментов ПЭМ-изображений, на которых можно было четко различить число слоев. Было установлено, что среднее количество слоев 3-4. Для оценки зависимости массы частиц от числа слоев мы умножали число частиц на число слоев, принимая тем самым, что площадь тонких и толстых нанопластинок одинакова. В результате расчета было установлено, что среднемассовое число слоев 5-6.

В процессе проведения экспериментов изменяли зазор между диском и корпусом от 0,05 до 0,3 мм и подвергали механоактивации смеси, как без обработки карбамидом и глицерином, так и с обработкой. Смесь пропускали через зазор по 5 раз и после каждого прохождения брали пробы и проводили анализ. В результате обработки полученных результатов установлено, что при зазорах более 0,2 мм наблюдается резкое уменьшение частиц с малым количеством слоев, а при зазоре более 0,5 мм процесс уменьшения слоев практически прекратился.

Установлено также, что минимальное количество проходов необходимо при массовых соотношениях компонентов, заявленных в формуле изобретения т.е.: карбамид : исходный графит - от 4:1 до 8:1; глицерин : исходный графит - от 15:1 до 30:1. При выполнении данных соотношений необходимо 1-3 прохода смеси через зазор. При меньших или больших концентрациях карбамида или глицерина необходимое количество проходов увеличивается.

В зависимости от консистенции смеси и величины зазора между диском и корпусом давление, необходимое для продавливания массы через зазор, изменялось от 0, 2 до 2,0 МПа. Выполнение устройства по п. 4 формулы изобретения снижает необходимое давление на 5-10%, а при выполнении по п. 5 - на 20-30%. Увеличение расстояния между загрузочным отверстием и осью корпуса более 0,2 RД уменьшает время пребывания смеси в зазоре и требует дополнительных проходов смеси через зазор, т.е. уменьшает производительность устройства.

Устройство для получения графеносодержащих материалов содержит корпус 1 с загрузочным 2 и разгрузочным 3 отверстиями, в котором помещен диск 4, соединенный с приводом вращения 5. В нижней части корпуса 1 к загрузочному отверстию 2 подсоединен узел подачи исходного материала 6. Корпус 1 выполнен в виде обечайки с днищем, в полости которой установлен диск 4, приводной вал 7 которого снабжен подшипниковым узлом 8, закрепленным в центральной расточке крышки 9, коаксиально установленной в верхней части корпуса с возможностью регулирования зазора между днищем 10 и диском 4. Загрузочное отверстие 2 расположено в центральной части днища 10 корпуса 1 и на выходе выполнено в виде воронки 11 и смещено от оси корпуса на расстояние 0,1-0,2 величины его радиуса. Фиксированное перемещение крышки 9, а, следовательно, и зазора между днищем 10 и диском 4 с валом 3, осуществляется с помощью шпилек стяжных с гайкой 12 и болтов отжимных 13.

Устройство работает следующим образом. Работа устройства начинается с установки зазора между днищем 10 корпуса 1 и диском 4. Для этого при отпущенных гайках стяжных шпилек 12 болтами отжимными 13 крышка 9 перемещается относительно корпуса 1 в вертикальной плоскости. Вместе с крышкой 9 перемещается подшипниковый узел 8 с приводным валом 7 и диском 4. После установки диска 4 в заданное положение производится затяжка гаек на стяжных шпильках 12. После включения привода вращения 5, который через приводной вал 7, установленный в подшипниковом узле 8, передает вращение диску 4 через загрузочное отверстие 2, расположенное на оси корпуса 1, узлом подачи исходного материала 6 в зазор между диском 4 и днищем 10 подается исходный материал. В зависимости от вязкости исходного материала в качестве узла 6 может быть использован мембранный, шестеренчатый или плунжерный насос, соединенный с емкостью. При вращении диска 4 исходный материал в зазоре между диском 4 и днищем 10 подвергается диспергированию за счет интенсивных сдвиговых деформаций, величина которых зависит не только от вязкости исходного материала, но и от величины зазора, частоты вращения диска 4 и от давления, развиваемого узлом подачи 6. Обработанный материал через кольцевой зазор между корпусом 1 и боковой поверхностью диска 4 поступает в разгрузочное отверстие 3, расположенное в стенке корпуса 1 на дальнейшую переработку.

Таким образом, предлагаемые способ и устройство для его реализации позволяют достичь поставленную цель, т.е. обеспечить получение графеносодержащих материалов в непрерывном режиме с меньшим количеством слоев графеновых структур.

Реферат

Изобретения относятся к химической промышленности и нанотехнологии. Сначала получают интеркалированный графит путем обработки кристаллического графита раствором персульфата аммония в серной кислоте и выдерживают его до расширения. Из полученного расширенного соединения графита получают смесь путем его обработки карбамидом и глицерином. Массовое соотношение компонентов находится в пределах: карбамид : исходный графит - от 4:1 до 8:1; глицерин : исходный графит - от 15:1 до 30:1. Указанную смесь диспергируют за счет интенсивной сдвиговой деформации под давлением 0,2-2 МПа путем ее пропускания через зазор между неподвижным корпусом и вращающимся диском, составляющий не более 0,2 мм. Устройство для получения графенсодержащих материалов содержит корпус с загрузочным 2 и разгрузочным отверстиями 3, узел подачи смеси расширенного соединения графита с карбамидом и глицерином, диск 4, установленный в нижней части корпуса, соединенный с приводом вращения, приводной вал которого снабжен подшипниковым узлом, закрепленным в центральной расточке крышки, коаксиально установленной в верхней части корпуса с возможностью регулирования зазора между днищем и крышкой. Загрузочное отверстие 2 расположено в центральной части днища, на выходе выполнено в виде воронки 11, сообщено с узлом подачи соединения графита с карбамидом и глицерином и смещено от оси корпуса на расстояние 0,1-0,2 величины его радиуса. Разгрузочное отверстие расположено в боковой стенке корпуса выше верхней кромки диска. Изобретения обеспечивают получение малослойных и высокодисперсных графенсодержащих материалов в непрерывном режиме. 2 н. и 4 з.п. ф-лы, 5 ил..

Комментарии