Тонкопленочные подложки, содержащие сшитые углеродные наноструктуры, и связанные способы - RU2725266C1

Код документа: RU2725266C1

Чертежи

Описание

ПРИТЯЗАНИЕ НА ПРИОРИТЕТ

Настоящей заявкой испрашивается приоритет согласно документу 35 U.S.C. §119(e) по отношению к предварительной патентной заявке США № 62/444,872, поданной 11 января 2017 года, раскрытие которой включено в настоящий документ в полном объеме посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

Варианты реализации изобретения относятся главным образом к тонкопленочным подложкам для применения в поверхностно-усиленной рамановской спектроскопии (Surface Enhanced Raman Spectroscopy - SERS), фильтрации и химическом зондировании, а также к способам изготовления и применения тонкопленочных подложек. В частности, варианты реализации изобретения относятся к тонкопленочным подложкам, включая сшитые углеродные наноструктуры, а также к способам изготовления и применения тонкопленочных подложек.

УРОВЕНЬ ТЕХНИКИ

Поверхностно-усиленная рамановская спектроскопия (Surface Enhanced Raman Spectroscopy - SERS) - это аналитическая методика, используемая для обнаружения SERS-активного аналита, такого как биологическая молекула. В SERS анализируемый жидкий образец помещается на подложку SERS, и в процессе анализа обнаруживается до одной молекулы аналита. Обычные подложки SERS содержат металлические наночастицы на твердой подложке, такой как боросиликатное стекло или слюда. Подложка SERS также может быть матом из углеродных нанотрубок (carbon nanotube - CNT), который обычно формируется с применением методов механического сжатия, физического сжатия или деструктивного облучения электронным пучком. Поскольку в этих методиках используется сжатие или лазерная абляция, они могут быть разрушительными для подложки SERS. Механическое сжатие нанотрубок CNT в маты основано на слабых взаимодействиях Ван-Дер-Ваальса между нанотрубками CNT, в то время как лазерная абляция требует высокоэнергетических электронных пучков, чтобы сплавлять CNT вместе, что часто приводит к чрезмерному разрушению связи sp2 и может отрицательно влиять на свойства трубок CNT. Из-за слабых взаимодействий Ван-Дер-Ваальса между нанотрубками CNT механически сжатые трубки CNT могут поглощать жидкость и разбухать при воздействии жидких образцов. Кроме того, традиционные способы не являются промышленно целесообразными, поскольку они часто используют специализированное оборудование, такое как высокоэнергетические лазеры или реакционные камеры высокого давления/высокой температуры (high pressure/high temperature - HPHT).

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Варианты реализации изобретения, раскрытые в настоящем документе, включают в себя способы изготовления тонкопленочного субстрата. Способ включает в себя воздействие на углеродные наноструктуры сшивающим агентом для сшивания углеродных наноструктур. Сшитые углеродные наноструктуры извлекаются и располагаются на несущей подложке.

В дополнительных вариантах реализации изобретения раскрыты тонкопленочные подложки. Тонкопленочная подложка содержит сшитые углеродные наноструктуры на несущей подложке. Сшитые углеродные наноструктуры содержат сшивающий агент между углеродными наноструктурами.

В еще одних дополнительных вариантах реализации изобретения раскрыты способы осуществления поверхностно-усиленной рамановской спектроскопии (SERS) для обнаружения SERS-активного аналита. Способ включает в себя обеспечение SERS-активного аналита на тонкопленочной подложке, подвергание тонкопленочной подложки комбинационному рассеянию и обнаружение SERS-активного аналита. Тонкопленочная подложка состоит из сшитых углеродных наноструктур на несущей подложке, а сшитые углеродные наноструктуры представляют собой сшивающий агент между углеродными наноструктурами.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

На фиг. 1 проиллюстрирована схематическая диаграмма тонкопленочной подложки, содержащей сшитые углеродные нанотрубки на несущей подложке в соответствии с вариантом раскрытия;

на фиг. 2 проиллюстрирована схематическая диаграмма тонкопленочной подложки, содержащей сшитые углеродные нанотрубки, в соответствии с вариантом раскрытия;

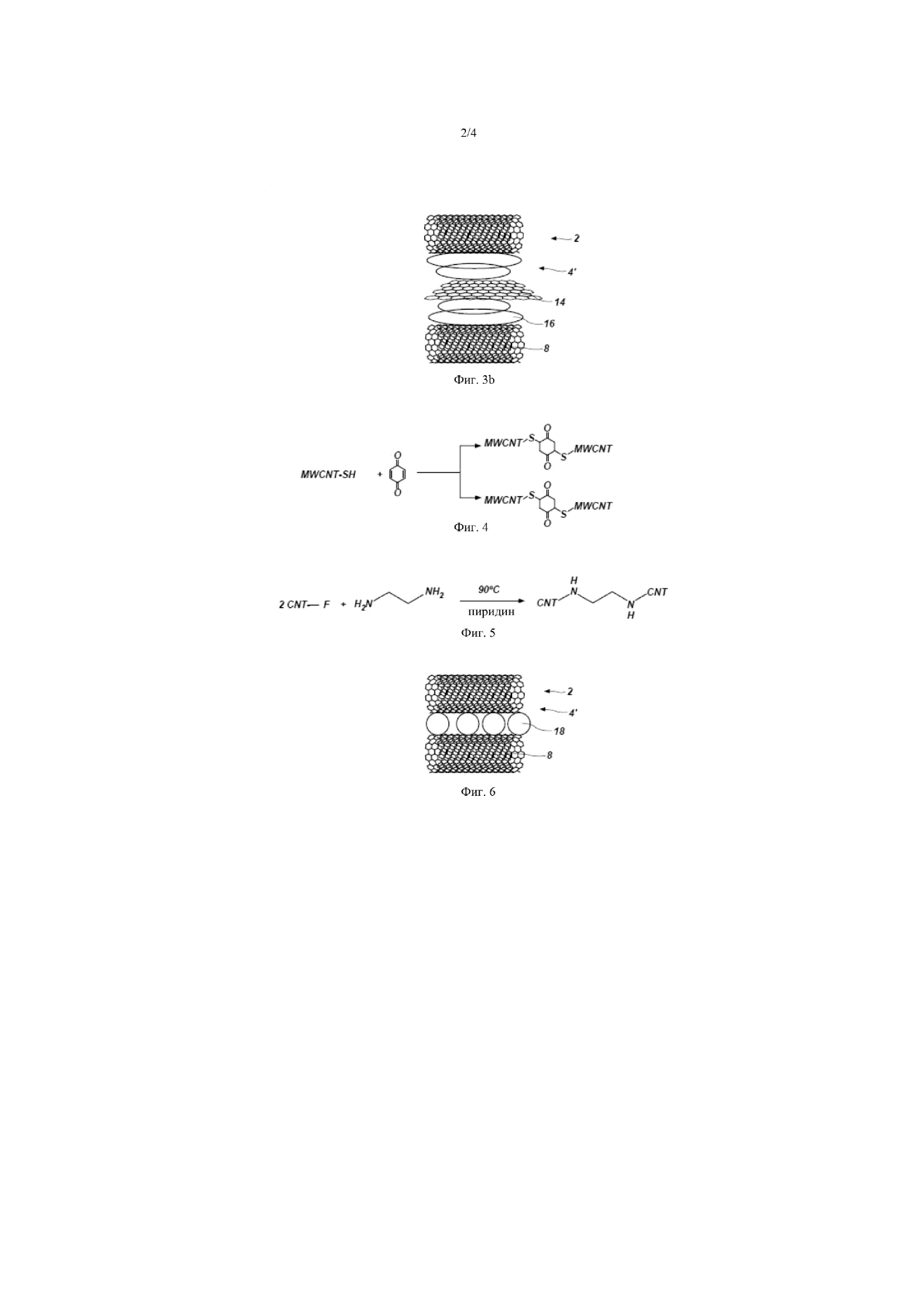

на фиг. 3a и 3b проиллюстрированы схематические диаграммы тонкопленочных подложек, содержащие сшитые углеродные нанотрубки, в соответствии с другим вариантом раскрытия;

на фиг. 4 проиллюстрирована схематическая схема тонкопленочной подложки, содержащей сшитые углеродные нанотрубки, в соответствии с очередным вариантом раскрытия;

на фиг. 5 проиллюстрирована схематическая схема тонкопленочной подложки, содержащей сшитые углеродные нанотрубки, в соответствии с очередным вариантом раскрытия;

на фиг. 6 проиллюстрирована схематическая схема тонкопленочной подложки, содержащей сшитые углеродные нанотрубки, в соответствии с дополнительным вариантом раскрытия;

на фиг. 7 проиллюстрирована фотография сшитых углеродных нанотрубок в соответствии с дополнительным вариантом раскрытия;

на фиг. 8 проиллюстрирован инфракрасный спектр преобразования Фурье (fourier transform infrared - FTIR) сшитых углеродных нанотрубок, проиллюстрированных на фиг. 7.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Иллюстрации, представленные в этом документе, не являются реальными представлениями какого-либо конкретного материала или компонента, а представляют собой просто идеализированные представления, которые используются для описания вариантов реализации изобретения.

Следующее описание предоставляет конкретные детали, такие как типы материалов, составы, толщины материалов и условия обработки, чтобы обеспечить подробное описание вариантов реализации изобретения. Однако специалист в данной области техники поймет, что варианты реализации изобретения могут быть осуществлены на практике без применения этих конкретных деталей. Действительно, варианты реализации изобретения могут применяться на практике в сочетании с традиционными методиками, применяемыми в промышленности. Кроме того, описание, приведенное ниже, не формирует полную последовательность операций для создания тонкопленочной подложки. Ниже подробно описаны только те процессы и структуры процесса, которые необходимы для понимания вариантов реализации изобретения. Дополнительные действия или материалы для формирования тонкопленочных подложек могут выполняться обычными методами.

Тонкопленочная подложка 2 сформирована из и содержит сшитые углеродные наноструктуры 4 на несущей подложке 6, как проиллюстрировано на фиг. 1. Тонкопленочную подложку 2 можно использовать для поверхностно-усиленной рамановской спектроскопии (SERS), фильтрации или химического зондирования. Углеродные наноструктуры могут подвергаться воздействию сшивающего агента, такого как раствор, для сшивания углеродных наноструктур. Как более подробно описано ниже, углеродные наноструктуры и сшивающий агент могут быть объединены в подходящем растворителе, таком как вода, органический растворитель или их комбинации. Сшитые углеродные наноструктуры 4 могут быть выполнены в виде углеродных наноструктурных матов или в других исполнениях. Используемый в настоящем документе термин «углеродный наноструктурный мат» означает и включает в себя лист углеродных наноструктур. Мат углеродных наноструктур может содержать множество случайно ориентированных углеродных наноструктур. Маты из углеродных наноструктур могут иметь толщину, например, от около 100 мкм до около 500 мкм, например, от около 100 мкм до около 400 мкм или от около 200 мкм до около 300 мкм. Тонкопленочные подложки 2, содержащие сшитые углеродные наноструктуры 4, могут быть сформированы путем объединения компонентов в растворе и извлечения из суспензии сшитых углеродных наноструктур 4 с помощью простых технологий фильтрации. Суспензия, содержащая сшитые углеродные наноструктуры 4, может быть отфильтрована, например, вакуумной фильтрацией, для извлечения сшитых углеродных наноструктур 4. Сшитые углеродные наноструктуры 4 могут быть, необязательно, размещены на несущей подложке или нанесены на несущую подложку 6. Несущая подложка 6 может быть твердой или гибкой подложкой, свободно стоящей опорой. Однако сшитые углеродные наноструктуры 4 могут иметь достаточную прочность, чтобы не использовать несущую подложку 6. Сшитые углеродные наноструктуры 4 могут проявлять достаточную механическую целостность, чтобы сшитые углеродные наноструктуры 4 можно было использовать отдельно, без несущей подложки 6. Сшитые углеродные наноструктуры 4 без несущей подложки 6 также могут быть выполнены в виде матов из углеродных наноструктур или в других исполнениях. Таким образом, промышленно значимые количества сшитых углеродных наноструктур 4 могут быть легко получены. Сшивание углеродных наноструктур может проводиться с применением поливалентных катионов, пи-пи-стэкинга, ковалентного склеивания или электростатических взаимодействий. Сшивающий агент может представлять собой атомный элемент, химическое соединение, функциональную группу или связь между углеродными наноструктурами. Получающиеся в результате тонкопленочные подложки 2, в том числе сшитые углеродные наноструктуры 4, могут быть гибкими и проявлять хорошие механические свойства для применения в SERS, например, при обнаружении SERS-активного аналита. Необязательно, нанопроволочки, образованные из платины, меди, серебра, золота, рутения, родия, олова, палладия, алюминия, лития, натрия, калия или их комбинаций, могут присутствовать в тонкопленочных подложках 2 для синергетического усиления обнаружения SERS-активного аналита (например, усиливать обнаруженный рамановский сигнал SERS-активного аналита). Получающиеся в результате тонкопленочные подложки 2, включая сшитые углеродные наноструктуры 4, также могут быть применены при фильтрации и химическом зондировании.

Сшивающий агент может использоваться для сшивания углеродных наноструктур и формирования сшитых углеродных наноструктур 4. Как более подробно поясняется ниже, сшивающий агент может представлять собой соединение источника катионов, пи-орбитальное соединение источника, сшивающий агент или наночастицы металлов. Могут быть применены наночастицы сшивающего агента, такие как имеющие средний размер частиц от более или равного около 1 нм до менее или равного около 50 нм, от более или равного около 1 нм до менее или равного около 20 нм или от более или равного около 1 нм до меньше или равного около 10 нм. Углеродные наноструктуры могут иметь больший относительный размер частиц, чем размер частиц сшивающего агента, что позволяет формировать небольшое количество сшивающего агента между углеродными наноструктурами. Сшивающий агент может быть коммерчески доступным или может быть получен традиционными способами.

Углеродные наноструктуры могут включать структуру углерода sp2, такую как графен или CNT. Нанотрубки CNT могут представлять собой одностенные углеродные нанотрубки (single-walled carbon nanotubes - SWCNT), двустенные углеродные нанотрубки (double-walled carbon nanotubes - DWCNT), многостенные углеродные нанотрубки (multi-walled carbon nanotubes - MWCNT) или их комбинацию. В некоторых вариантах реализации изобретения углеродные наноструктуры представляют собой многостенные углеродные нанотрубки. Углеродные наноструктуры могут быть функционализированы, например, с одной или несколькими функциональными группами, составленными и выполненными с возможностью реакции или другого взаимодействия со сшивающим агентом или с другими углеродными наноструктурами. В качестве неограничивающего примера, функциональные группы содержат аминогруппы, карбоксильные группы (–COOH), тиоловые группы, фторные или фторированные функциональные группы, гидроксильные группы или их комбинации. Углеродные наноструктуры, такие как CNT, могут быть коммерчески доступными, например, от Nanocyl SA (Самбрвиль, Бельгия) или MER Corporation (Тусон, Аризона), или могут быть получены обычными методами. Коммерчески доступные углеродные наноструктуры могут быть применены в том виде, в котором они получены, или могут быть функционализированы, например, с карбоксилатом или другими функциональными группами. Карбоксилированные углеродные наноструктуры, такие как карбоксилированные CNT, могут быть получены, например, путем взаимодействия CNT с по меньшей мере одной из азотной и серной кислот. Альтернативно, функционализированные углеродные наноструктуры могут быть коммерчески доступными и использоваться в том виде, в котором они были получены.

В одном варианте реализации изобретения тонкопленочная подложка 2 содержит CNT 8, сшитые многовалентными катионами 12, как проиллюстрировано на фиг. 2. Однако тонкопленочная подложка 2 может, альтернативно, содержать другие углеродные наноструктуры, сшитые многовалентными катионами 12. Поливалентный катион 12 может быть получен из исходного соединения многовалентного катиона. Используемый в настоящем документе термин «соединение источника многовалентных катионов» означает и включает химическое соединение, которое содержит многовалентный катион и соответствующий анион. Мультивалентный катион 12 разработан для взаимодействия и сшивания с CNT 8. Тонкопленочная подложка 2 может быть сформирована путем сшивания CNT 8 с исходным катионным соединением. Нанотрубки CNT 8 функционализированы функциональной группой 10, которая реагирует с многовалентным катионом 12 исходного катионного соединения. Функциональные группы 10 в CNT 8 могут быть составлены для реакции с многовалентным катионом 12 посредством реакции ионного обмена. Поливалентный катион 12 может представлять собой двухвалентный (2+) или катион более высокой валентности, такой как цинк, магний, кальций, алюминий, титан, цирконий, ниобий или их комбинации. Соединение-источник поливалентного катиона может представлять собой оксид металла, например оксид цинка, MgO, CaO, Al2O3, алкоксид металла, например, изопропоксид титана, этоксид титана, этоксид циркония, изопропоксид алюминия, этоксид ниобия или другой оксид, соль или комплекс многовалентного катиона или их комбинации. Соединение исходного поливалентного катиона также может представлять собой ацетат многовалентного катиона, карбонат аммония-циркония, бутоксид циркония (IV), хлорид титана или их комбинации. Соединение исходного поливалентного катиона может иметь средний размер частиц от более или равного около 1 нм до менее или равного около 50 нм, от более или равного около 1 нм до менее или равного около 20 нм, или от более или равного примерно 1 нм до менее или равного примерно 10 нм. Не ограничиваясь какой-либо теорией, двухвалентные катионы используются в исходном соединении поливалентного катиона из-за их относительной разницы в размерах по сравнению с CNT 8. Катионы с более высокой валентностью могут использоваться в исходном соединении поливалентного катиона. Однако их относительная разность размеров по сравнению с CNT 8 будет меньше, поэтому CNT 8 может быть сложнее сшивать с катионами с более высокой валентностью.

В одном варианте реализации изобретения CNT 8 функционализированы карбоксилатными группами 10, а исходным мультивалентным катионным соединением является оксид цинка. Во время сшивания оксид цинка реагирует с карбоксилатными группами 10 CNT 8, сшивая CNT, как проиллюстрировано на фиг. 2 для формирования сшитых нанотрубок CNT 4'.

Для формирования сшитых углеродных наноструктур 4, таких как сшитые CNT 4', углеродные наноструктуры и исходное соединение катиона могут быть объединены в растворе с перемешиванием (например, смешиванием). Углеродные наноструктуры и соединение с источником многовалентного катиона могут реагировать в растворе в течение достаточного количества времени, чтобы катион исходного соединения многовалентного катиона реагировал с функциональными группами углеродных наноструктур. Только в качестве примера, углеродные наноструктуры и соединение с поливалентным источником катионов могут реагировать в течение по меньшей мере около 1 часа, например, в течение по меньшей мере около 2 часов, по меньшей мере около 3 часов, по меньшей мере около 4 часов, по меньшей мере около 5 часов или более. Углеродные наноструктуры и соединение с поливалентным источником катионов могут реагировать с перемешиванием при комнатной температуре (например, между около 20 °С и около 25 °С). Чтобы увеличить скорость реакции, углеродные наноструктуры и соединение с многовалентным исходным катионом могут быть объединены с перемешиванием при повышенной температуре, такой как температура от около 30 °С до около 100 °С. Температура может быть более, чем около 30 °С, более, чем около 40 °С, более, чем около 50 °С, более, чем около 60 °С, более, чем около 70 °С, более, чем около 80 °С, или более, чем около 90 °С. Углеродные наноструктуры и исходное мультивалентное катионное соединение могут быть объединены в одном из подходящих органических растворителей (например, уксусная кислота, ангидрид уксусной кислоты, муравьиная кислота, ангидрид муравьиной кислоты, пропионовая кислота, ангидрид пропионовой кислоты, изомасляная кислота, ангидрид изомасляной кислоты) или их комбинации. Углеродные наноструктуры могут присутствовать в растворе в избытке по сравнению с соединением с источником многовалентных катионов, например, при массовом соотношении более чем около 2:1 углеродные наноструктуры:соединение с многовалентным источником катионов, более чем около 5:1 углеродные наноструктуры:многовалентное исходное катионное соединение или более чем около 10:1 углеродные наноструктуры:поливалентное исходное катионное соединение.

По мере того как углеродные наноструктуры и соединение с источником многовалентных катионов вступают в реакцию, раствор может превращаться в суспензию. После того, как углеродные наноструктуры и соединение с источником многовалентных катионов прореагировали в течение достаточного количества времени для сшивания углеродных наноструктур, сшитые углеродные наноструктуры 4 могут быть извлечены из суспензии. Только в качестве примера, сшитые углеродные наноструктуры 4 могут быть отфильтрованы от суспензии и высушены. Посредством фильтрации сшитых углеродных наноструктур 4 можно легко получить промышленно значимые количества сшитых углеродных наноструктур 4. Сшитые углеродные наноструктуры 4 затем могут быть размещены на несущей подложке 6 или нанесены на нее для формирования тонкопленочной подложки 2.

В другом варианте реализации изобретения тонкопленочная подложка 2 содержит нанотрубки CNT 8, сшитые пи-орбитальным исходным соединением 14, как проиллюстрировано на фиг. 3а и 3b. Однако тонкопленочная подложка 2 может, в качестве альтернативы, содержать другие углеродные наноструктуры, сшитые мультивалентным пи-орбитальным исходным соединением 14. Нанотрубки CNT 8 могут быть сшиты пи-пи-стэкингом с пи-орбитальным исходным соединением 14. Пи-орбитальное исходное соединение 14 может быть любым соединением, имеющим пи-орбитали 16, включая, но не ограничиваясь этим, графен, нитрид углерода (CNx), где x - положительное действительное число, нитрид бора (BN), C60, протеин или их комбинации. Пи-орбитальное исходное соединение 14 может иметь средний размер частиц менее чем около 50 нм, менее чем около 20 нм или менее чем около 10 нм. Средний размер частиц пи-орбитального исходного соединения 14 может варьироваться от больше или равного примерно 1 нм до меньше или равного примерно 50 нм, от больше или равного около 1 нм до меньше или равного около 20 нм или от больше или равного около 1 нм до меньше или равного около 10 нм. Пи-орбитали 16 из пи-орбитального исходного соединения 14 перекрываются и складываются с пи-орбиталями 16 нанотрубки CNT 8, сшивая CNT 8 и формируя сшитые CNT 4'.

В одном варианте реализации изобретения нанотрубки CNT 8 реагируют с CNx (фиг. 3a) или графеном (фиг. 3b). Пи-орбитали 16 CNx или графена реагируют с пи-орбиталями 16 CNT 8, сшивая CNT, как проиллюстрировано на фиг. 3а и 3b.

Для формирования сшитых углеродных наноструктур 4, таких как сшитые нанотрубки CNT 4', углеродные наноструктуры и пи-орбитальное исходное соединение могут быть объединены в растворе посредством смешивания (например, перемешивания). Углеродные наноструктуры и пи-орбитальное исходное соединение могут реагировать в растворе в течение достаточного количества времени, чтобы пи-орбитали углеродных наноструктур и пи-орбитали пи-орбитального исходного соединения перекрывались и складывались. Только в качестве примера, углеродные наноструктуры и пи-орбитальное исходное соединение могут реагировать в течение по меньшей мере около 1 часа, например, по меньшей мере около 2 часов, по меньшей мере около 3 часов, по меньшей мере около 4 часов, по меньшей мере около 5 часов или на протяжении большего времени. Углеродные наноструктуры и исходное пи-орбитальное соединение могут реагировать с перемешиванием при комнатной температуре (например, между около 20 °С и около 25 °С). Для увеличения скорости реакции углеродные наноструктуры и пи-орбитальное исходное соединение могут быть объединены с перемешиванием при повышенной температуре, например, при температуре от около 30 °С до около 100 °С. Температура может быть более чем около 30 °С, более чем около 40 °С, более чем около 50 °С, более чем около 60 °С, более чем около 70 °С, более чем около 80 °С, или более чем около 90 °С. Для достаточного диспергирования пи-орбитального исходного соединения и углеродных наноструктур в растворе может дополнительно применяться обработка ультразвуком. Углеродные наноструктуры и пи-орбитальное исходное соединение могут быть объединены в подходящем растворителе, таком как вода, органический растворитель или их комбинации. Углеродные наноструктуры могут присутствовать в растворе в избытке по сравнению с пи-орбитальным исходным соединением, например, при массовом соотношении, превышающем около 2:1 углеродные наноструктуры:пи-орбитальное исходное соединение, превышающем около 5:1 углеродные наноструктуры:пи-орбитальное исходное соединение или содержащие более чем около 10:1 углеродные наноструктуры:пи-орбитальное исходное соединение.

Поскольку углеродные наноструктуры и пи-орбитальное исходное соединение вступают в реакцию, раствор может превратиться в суспензию. После того, как углеродные наноструктуры и пи-орбитальное исходное соединение прореагировали в течение достаточного количества времени для сшивания углеродных наноструктур, сшитые углеродные наноструктуры 4 могут быть извлечены из суспензии. Только в качестве примера, сшитые углеродные наноструктуры могут быть отфильтрованы от суспензии и высушены. Фильтруя сшитые углеродные наноструктуры 4, можно легко получить промышленно значимые количества сшитых углеродных наноструктур 4. Сшитые углеродные наноструктуры могут быть затем размещены на несущей подложке 6 или нанесены на нее для формирования тонкопленочной подложки 2.

В еще одном варианте реализации изобретения тонкопленочная подложка 2 содержит CNT 8, такие как MWCNT, сшитые ковалентными связями, образованными между CNT 8 и сшивающим агентом, как проиллюстрировано на фиг. 4. Однако тонкопленочная подложка 2 может в качестве альтернативы содержать другие углеродные наноструктуры, сшитые ковалентными связями, образованными между углеродными наноструктурами и сшивающим агентом. Нанотрубки CNT 8 могут быть функционализированы гетероатомсодержащей группой, которая реагирует со сшивающим агентом и ковалентно связывается с ним. Тонкопленочная подложка 2 может быть сформирована путем сшивания CNT 8 сшивающим агентом. Только в качестве примера, гетероатомом гетероатомсодержащей группы может быть сера или азот, и он реагирует со сшивающим агентом. Сшивающий агент может содержать, но не ограничиваться ими, бензохинон, олиготиофен, олигоанилин, фениленсульфид, пиррол, серу, пероксид, уретан, оксид металла, оксид бора, ацетоксисилан, алкоксисилан или их комбинации. Сшивающий агент может иметь средний размер частиц, меньший или равный около 50 нм, меньший или равный около 20 нм или меньший или равный около 10 нм, такой как от большего или равного около 1 нм, до меньшего или равного около 50 нм, от большего или равного около 1 нм, до меньшего или равного около 20 нм или от большего или равного около 1 нм, до меньшего или равного около 10 нм.

В одном варианте реализации изобретения нанотрубки CNT 8 функционализированы тиольной группой, а сшивающий агент представляет собой бензохинон. Во время сшивания атом серы функционализированных CNT реагирует с бензохиноном, сшивая CNT, как проиллюстрировано на фиг. 4.

Для формирования сшитых углеродных наноструктур 4 углеродные наноструктуры и сшивающий агент могут быть объединены в растворе смешиванием (например, перемешиванием). Углеродные наноструктуры и сшивающий агент могут реагировать в растворе в течение достаточного количества времени, чтобы сшивающий агент реагировал с функциональной группой углеродных наноструктур. Только в качестве примера, углеродные наноструктуры и сшивающий агент могут реагировать в течение по меньшей мере около 1 часа, например, по меньшей мере около 2 часов, по меньшей мере около 3 часов, по меньшей мере около 4 часов, по меньшей мере около 5 часов, или более. Углеродные наноструктуры и сшивающий агент могут реагировать с перемешиванием при комнатной температуре (например, между около 20 °С и около 25 °С). Для увеличения скорости реакции углеродные наноструктуры и сшивающий агент могут быть объединены перемешиванием при повышенной температуре, такой как температура от около 30 °С до около 100 °С. Температура может быть более чем около 30 °С, более чем около 40 °С, более чем около 50 °С, более чем около 60 °С, более чем около 70 °С, более чем около 80 °С, или более чем около 90 °С. Дополнительно может использоваться обработка ультразвуком для достаточного диспергирования сшивающего агента и углеродных наноструктур в растворе. Углеродные наноструктуры и сшивающий агент могут быть объединены в подходящем растворителе, таком как вода, органический растворитель или их комбинации. Углеродные наноструктуры и сшивающий агент могут присутствовать в растворе в приблизительно стехиометрических количествах, например между массовым соотношением 10:1 углеродные наноструктуры:сшивающий агент и 1:10 углеродные наноструктуры: сшивающий агент.

По мере того как углеродные наноструктуры и сшивающий агент вступают в реакцию, раствор может превращаться в суспензию. После того, как углеродные наноструктуры и сшивающий агент прореагировали в течение достаточного количества времени для сшивания углеродных наноструктур, сшитые углеродные наноструктуры 4 могут быть извлечены из суспензии. Только в качестве примера, сшитые углеродные наноструктуры 4 могут быть отфильтрованы от суспензии и высушены. Посредством фильтрации сшитых углеродных наноструктур 4 можно легко получить промышленно значимые количества сшитых углеродных наноструктур 4. Сшитые углеродные наноструктуры 4 затем могут быть размещены на несущей подложке 6 или нанесены на нее для формирования тонкопленочной подложки 2. Реакция углеродных наноструктур со сшивающим агентом приводит к образованию сшитых углеродных наноструктур 4, обладающих более сильными способностями к сшиванию, чем в варианте реализации изобретения с пи-пи-стэкингом, описанным выше, и варианте реализации изобретения с электростатическими взаимодействиями, описанным ниже. Таким образом, полученные сшитые углеродные наноструктуры 4' могут быть более долговечными, чем сшитые углеродные наноструктуры 4', полученные другими методами.

В дополнение к реакции со сшивающим агентом ковалентно связанные углеродные наноструктуры могут быть получены путем сшивания фтор-функционализированных углеродных наноструктур или алкокси-функционализированных углеродных наноструктур. Если углеродные наноструктуры функционализированы группами фтора, углеродные наноструктуры могут быть сшиты восстановительным дефторированием углеродных наноструктур, функционализированных фтором. Фторированные углеродные наноструктуры могут подвергаться УФ-облучению, воздействию N,N,N'N'-тетраметил-1,4,-бензолдиамина, диамина (например, этилендиамина) или другим методам восстановительного дефторирования для генерирования реакционноспособных свободных радикалов при дефторировании углеродных наноструктур. Восстановительный дефторирующий агент, такой как диамин, может присутствовать в избытке по сравнению с углеродными наноструктурами, например, при массовом соотношении, превышающем около 2:1 восстановительный дефторирующий агент: углеродные наноструктуры, более чем около 5:1 восстановительный дефторирующий агент: углеродные наноструктуры или более чем 10:1 восстановительный дефторирующий агент. Свободные радикалы на боковых стенках углеродных наноструктур могут непосредственно сшиваться друг с другом в условиях окружающей среды (температура окружающей среды и/или давление окружающей среды), образуя сшитые углеродные наноструктуры 4'.

Если углеродные наноструктуры, такие как CNT 8, функционализированы фторгруппами, углеродные наноструктуры могут быть сшиты с применением диамина, такого как этилендиамин. В одном варианте реализации изобретения CNT 8 функционализированы фторгруппой, а сшивающий агент представляет собой этилендиамин. Во время сшивания атомы азота в этилендиамине реагируют с функционализированными фтором CNT, сшивая CNT 8, как проиллюстрировано на фиг. 5.

Если углеродные наноструктуры функционализированы алкоксигруппами, углеродные наноструктуры могут быть сшиты с применением пероксидов или облучения. Свободные радикалы на боковых стенках углеродных наноструктур могут напрямую сшиваться друг с другом в условиях окружающей среды (температура и/или давление), образуя сшитые углеродные наноструктуры. 4. Фтор-функционализированные углеродные наноструктуры и алкокси-функционализированные углеродные наноструктуры могут быть сшиты без сшивающего агента и без применения условий высокой температуры или высокого давления.

В еще одном варианте реализации изобретения тонкопленочная подложка 2 содержит CNT 8, сшитые электростатическими взаимодействиями, как проиллюстрировано на фиг. 6. Однако тонкопленочная подложка 2 может, в качестве альтернативы, включать другие углеродные наноструктуры, сшитые электростатическими взаимодействиями. Металлические наночастицы 18 могут генерировать электростатические взаимодействия, достаточные для удержания вместе CNT 8. Металлические наночастицы 18 могут содержать, но не ограничиваются ими, палладий, серебро, золото, медь, платину, рутений, родий, олово, алюминий, литий, натрий, калий или их комбинации. Металлические наночастицы 18 могут иметь средний размер частиц, меньший или равный около 50 нм, меньший или равный около 20 нм или меньший или равный около 10 нм, такой как больший или равный около 1 нм, до величины, меньшей или равной около 50 нм, от величины, большей или равной около 1 нм, до величины, меньшей или равной около 20 нм, или от величины, большей или равной около от 1 нм, до величины, меньшей или равной около 10 нм. Поскольку CNT 8 удерживаются вместе электростатическими взаимодействиями, сшивающий агент не используется, что повышает экономическую эффективность и промышленную жизнеспособность сшитых CNT 4', которые сшиты электростатическими взаимодействиями.

В одном варианте реализации изобретения нанотрубки CNT 8 сшиты с наночастицами 18 палладия. Во время сшивания наночастицы 18 палладия взаимодействуют с CNT 8, образуя сшитые CNT 4', как проиллюстрировано на фиг. 6.

Для формирования сшитых углеродных наноструктур 4 углеродные наноструктуры и наночастицы металлов 18 могут быть объединены в растворе смешиванием (например, перемешиванием). Углеродные наноструктуры и металлические наночастицы 18 могут реагировать в растворе в течение достаточного количества времени для взаимодействия металлических наночастиц 18 и углеродных наноструктур. Только в качестве примера, углеродные наноструктуры и наночастицы 18 металла могут быть объединены в растворе в течение по меньшей мере около 1 часа, например, по меньшей мере около 2 часов, по меньшей мере около 3 часов, по меньшей мере около 4 часов, по меньшей мере около 5 часов или больее. Углеродные наноструктуры и металлические наночастицы 18 могут быть объединены при комнатной температуре (например, между около 20 °С и около 25 °С). Чтобы увеличить скорость реакции, углеродные наноструктуры и металлические наночастицы 18 могут быть объединены перемешиванием при повышенной температуре, такой как температура от около 30 °С до около 100 °С. Температура может быть более чем около 30 °С, более чем около 40 °С, более чем около 50 °С, более чем около 60 °С, более чем около 70 °С, более чем около 80 °С, или более чем около 90 °С. Обработка ультразвуком может, необязательно, использоваться для достаточного диспергирования наночастиц металла 18 и углеродных наноструктур в растворе. Углеродные наноструктуры и металлические наночастицы 18 могут быть объединены в подходящем растворителе, таком как вода, органический растворитель или их комбинации. Углеродные наноструктуры могут присутствовать в растворе в избытке по сравнению с металлическими наночастицами 18, например, при массовом соотношении более чем около 2:1 углеродные наноструктуры:металлические наночастицы, более чем около 5:1 углеродные наноструктуры:металлические наночастицы или с содержанием частиц более чем около 10:1 углеродные наноструктуры:наночастицы металлов.

При взаимодействии углеродных наноструктур и наночастиц 18 металла раствор может превращаться в суспензию. После того, как углеродные наноструктуры и металлические наночастицы 18 взаимодействуют в течение достаточного количества времени для сшивания углеродных наноструктур, сшитые углеродные наноструктуры 4 могут быть извлечены из суспензии. Только в качестве примера, сшитые углеродные наноструктуры 4 могут быть отфильтрованы от суспензии и высушены. Посредством фильтрации сшитых углеродных наноструктур 4 можно легко получить промышленно значимые количества сшитых углеродных наноструктур 4. Сшитые углеродные наноструктуры 4 затем могут быть размещены (например, помещены на несущую подложку 6 или нанесены на нее) для формирования тонкопленочной подложки 2.

Тонкопленочные подложки 2 по настоящему раскрытию, которые содержат сшитые наноструктуры углерода 4 на несущей подложке 6, могут проявлять повышенную устойчивость к набуханию, когда жидкие образцы анализируют методом SERS с применением тонких пленочных подложек 2. Сшитые углеродные наноструктуры 4 могут предотвратить набухание тонкопленочных подложек 2 по настоящему изобретению при анализе жидких образцов. При сшивании углеродных наноструктур между углеродными наноструктурами образуются более прочные связи или более сильные взаимодействия, улучшающие механические свойства тонкопленочных подложек 2. Напротив, тонкопленочные подложки 2, сформированные с помощью обычных технологий, таких как механическое сжатие или лазерная абляция, полагаются на взаимодействиях Ван-дер-Ваальса, чтобы сохранить углеродные наноструктуры вместе. Эти обычные тонкопленочные подложки набухают и разрушаются при применении для анализа жидких образцов с помощью SERS. Кроме того, поскольку тонкопленочные подложки 2 по настоящему изобретению содержат сшитые углеродные наноструктуры 4, размеры пор тонкопленочных подложек 2 уменьшаются. Следовательно, жидкие образцы, подлежащие анализу с помощью SERS, могут быть равномерно размещены на поверхности тонкопленочных подложек 2 по настоящему изобретению. Тонкопленочные подложки 2 по настоящему изобретению также могут проявлять повышенную стойкость к набуханию при применении в сферах фильтрации или химического зондирования.

Способы формирования тонкопленочных подложек 2 по настоящему изобретению могут быть легко расширены для промышленного производства тонкопленочных подложек 2, поскольку тонкопленочные подложки 2 изготавливаются методами фильтрации из суспензии. Поэтому потребность в специализированном и дорогостоящем оборудовании, таком как лазеры высокой энергии или реакционные камеры высокого давления/высокой температуры, уменьшается или полностью устраняется.

Чтобы дополнительно увеличить чувствительность тонкопленочных подложек 2, в тонкопленочных подложках 2 по настоящему изобретению необязательно могут присутствовать металлические нанопроволочки. Только в качестве примера, нанопроволочки, образованные из платины, меди, серебра, золота, рутения, родия, олова, палладия, алюминия, лития, натрия, калия или их комбинаций, могут дополнительно присутствовать в тонкопленочных подложках для синергетического увеличения обнаружения SERS-активного аналита. Нанопроволочки формируются традиционными методами. Поскольку тонкопленочные подложки 2, которые сшиты с применением металлических наночастиц, уже содержат проводящий материал, эти тонкопленочные подложки 2 проявляют повышенную чувствительность при обнаружении SERS без включения необязательных нанопроволочек.

Жидкие образцы, включающие SERS-активный аналит, могут анализироваться SERS с применением тонкопленочных подложек 2 в соответствии с вариантом осуществления изобретения. SERS-активный аналит может быть размещен на тонкопленочной подложке 2, а тонкопленочная подложка 2 подвергнута рамановскому рассеянию для обнаружения SERS-активного аналита. Тонкопленочная подложка 2 может содержать или может не иметь несущей подложки 6. Таким образом, также раскрыты способы выполнения SERS с применением тонкопленочной подложки.

Тонкопленочные подложки 2 в соответствии с вариантами реализации изобретения также могут быть применены в качестве мембраны для фильтрации жидкого или газообразного образца. Тонкопленочная подложка 2 может иметь высокую площадь поверхности и пористость, что позволяет использовать тонкопленочную подложку 2 для очистки или иного удаления загрязнений либо других нежелательных компонентов образца. Сшитые наноструктуры 4 тонкопленочной подложки 2 могут проявлять химическую стойкость и химическую совместимость с компонентами жидкого образца. Сшитые наноструктуры 4 тонкопленочной подложки 2 также могут проявлять антиобрастающие свойства. Тонкопленочная подложка 2 может содержать либо не содержать несущую подложку 6 до тех пор, как тонкопленочная подложка 2 имеет достаточную пористость для образца, чтобы протекать через мембрану. Только в качестве примера, тонкопленочная подложка 2 может быть применена для фильтрации воды.

Тонкопленочные подложки 2 в соответствии с вариантами осуществления настоящего изобретения могут также использоваться в химическом датчике для обнаружения аналита (например, химического вещества) в жидком образце или в газообразном образце. Химические вещества могут включать, но не ограничиваются этим, химический состав, химическое соединение, элемент или ион. Тонкопленочная подложка 2 может включать структуру химического распознавания на части поверхности тонкопленочной подложки 2, которая реагирует с аналитом для обнаружения химических частиц в образце. Тонкопленочная подложка 2 может содержать или может не содержать несущую подложку 6. Только в качестве примера, тонкопленочная подложка 2 может использоваться для обнаружения газообразного водорода (H2) в газообразном образце, например, с помощью палладия для обнаружения H2. Тонкопленочная подложка 2 также может использоваться для обнаружения ртути (Hg) в жидком образце, например, с помощью золота для обнаружения H2.

Пример 1. Фторированные CNT сшивки с этилендиамином

Массовое соотношение 5:1 этилендиамина и фторированных углеродных нанотрубок (CNT-F), соответственно, диспергировали в ортодихлорбензоле с образованием смеси. Также добавляли 5 капель пиридина для удаления и нейтрализации побочных продуктов HF. Смесь перемешивали в течение 3 часов при 90 °C в инертной атмосфере для сшивания CNT-F, что подтверждается FTIR. Для извлечения сшитых CNT смесь фильтровали вакуумной фильтрацией (методами фильтрации из суспензии) на фильтровальной бумаге, получая мат из сшитых CNT, как проиллюстрировано на фиг. 7. Как проиллюстрировано на фиг. 8, непрореагировавшие группы фтора CNT-F (о чем свидетельствует пик при 1147 см-1) спектра FTIR) могут обеспечивать гидрофобные свойства.

Вариант реализации 1. Способ изготовления тонкопленочной подложки, включающий в себя: экспонирование углеродных наноструктур сшивающему агенту для сшивания углеродных наноструктур; восстановление сшитых углеродных наноструктур; и размещение сшитых углеродных наноструктур на несущей подложке.

Вариант реализации 2. Способ по варианту реализации 1, отличающийся тем, что воздействие на углеродные наноструктуры сшивающего агента включает воздействие на функционализированные углеродные наноструктуры сшивающим агентом.

Вариант реализации 3. Способ по варианту реализации 1, отличающийся тем, что воздействие на углеродные наноструктуры сшивающим агентом включает воздействие на углеродные нанотрубки или графен сшивающим агентом.

Вариант реализации 4. Способ по варианту реализации 1, отличающийся тем, что воздействие на углеродные наноструктуры сшивающим агентом включает в себя воздействие сшивающим агентом на функционализированные карбоксилатные группы, фторгруппы, аминогруппы, гидроксильные группы или тиольные группы углеродных наноструктур.

Вариант реализации 5. Способ по варианту реализации 1, отличающийся тем, что углеродные наноструктуры подвергаются воздействию сшивающего агента, при этом подвергаются воздействию углеродные наноструктуры мультивалентного катионного соединения, состоящего из двухвалентного оксида металла, двухвалентного алкида металла, соли или комплекса двухвалентного катиона или их комбинаций.

Вариант реализации 6. Способ по варианту реализации 1, отличающийся тем, что воздействие на углеродные наноструктуры сшивающим агентом включает в себя воздействие на углеродные наноструктуры пи-орбитальным исходным соединением, содержащим графен, нитрид углерода, нитрид бора или их комбинации.

Вариант реализации 7. Способ по варианту реализации 1, отличающийся тем, что воздействие на углеродные наноструктуры сшивающим агентом включает в себя воздействие на углеродные наноструктуры сшивающим агентом, содержащим бензохинон, олиготиофен, олигоанилин, фениленсульфид, пиррол, серу, пероксид, уретан, оксид металла, оксид бора, ацетоксисилан, алкоксисилан или их комбинации.

Вариант реализации 8. Способ по варианту реализации 1, отличающийся тем, что воздействие на углеродные наноструктуры сшивающим агентом включает в себя воздействие на углеродные наноструктуры металлическими наночастицами, содержащими наночастицы палладия, серебра, золота, меди, платины, рутения, родия, олова, алюминия, лития, натрия, калия или их комбинации.

Вариант реализации 9. Способ по варианту реализации 1, отличающийся тем, что воздействие на углеродные наноструктуры сшивающим агентом для сшивания углеродных наноструктур включает в себя воздействие на углеродные наноструктуры сшивающим агентом при условиях окружающей среды.

Вариант реализации 10. Способ по варианту реализации 1, отличающийся тем, что воздействие на углеродные наноструктуры сшивающим агентом для сшивания углеродных наноструктур включает сшивание углеродных наноструктур в растворе.

Вариант реализации 11. Способ по варианту реализации 1, отличающийся тем, что извлечение сшитых углеродных наноструктур включает фильтрацию сшитых углеродных наноструктур из суспензии, содержащей сшитые углеродные наноструктуры.

Вариант реализации 12. Тонкопленочная подложка, содержащая сшитые углеродные наноструктуры на несущей подложке, отличающаяся тем, что сшитые углеродные наноструктуры содержат сшивающий агент между углеродными наноструктурами.

Вариант реализации 13. Тонкопленочная подложка по варианту 12, отличающаяся тем, что сшивающий агент содержит многовалентный катион, пи-орбитальное исходное соединение, сшивающий агент или наночастицы металла.

Вариант реализации 14. Тонкопленочная подложка по варианту 12, отличающаяся тем, что сшивающий агент содержит двухвалентный катион.

Вариант реализации 15. Тонкопленочная подложка по варианту 12, отличающаяся тем, что сшивающий агент содержит графен или нитрид углерода.

Вариант реализации 16. Тонкопленочная подложка по варианту 12, отличающаяся тем, что сшивающий агент содержит бензохинон.

Вариант реализации 17. Тонкопленочная подложка по варианту 12, отличающаяся тем, что сшивающий агент содержит наночастицы палладия, наночастицы меди, наночастицы серебра, наночастицы золота или их комбинации.

Вариант реализации 18. Тонкопленочная подложка по варианту 12, отличающаяся тем, что сшитые углеродные наноструктуры содержат сшитые углеродные нанотрубки или сшитый графен.

Вариант реализации 19. Способ выполнения поверхностно-усиленной рамановской спектроскопии (SERS) для обнаружения SERS-активного аналита, включающий обеспечение SERS-активного аналита на тонкопленочной подложке, подвергание тонкопленочной подложки рамановскому рассеянию и обнаружение SERS-активного аналита. Тонкопленочная подложка содержит сшитые углеродные нанотрубки на несущей подложке, а сшитые углеродные нанотрубки содержат сшивающий агент между углеродными нанотрубками.

Хотя раскрытие допускает различные модификации и альтернативные формы, конкретные варианты реализации были проиллюстрированы в качестве примера на фигурах и подробно описаны в этом документе. Однако раскрытие не предназначено для ограничения конкретными раскрытыми формами. Скорее, раскрытие должно охватывать все модификации, эквиваленты и альтернативы, попадающие в объем раскрытия, как определено в следующей прилагаемой формуле изобретения и ее юридических эквивалентах.

Реферат

Изобретение может быть использовано при проведении биохимических анализов с использованием поверхностно-усиленной рамановской спектроскопии (SERS). Сначала готовят раствор углеродных наноструктур. Затем формируют суспензию путём реагирования полученного раствора со сшивающим агентом, содержащим источник поливалентного катиона, такой как оксид или алкоксид металла, комплекс металлов или их комбинация. Сшитые углеродные наноструктуры отделяют от суспензии фильтрацией и размещают на несущей подложке. Можно использовать функционализированные углеродные наноструктуры, углеродные нанотрубки или графен. Сшивающий агент может содержать наночастицы палладия, серебра, золота, меди, платины, рутения, родия, олова, алюминия, лития, натрия, калия или их комбинации. Полученная тонкоплёночная подложка 2 содержит несущую подложку 6 и расположенные на ней сшитые углеродные наноструктуры 4 со сшивающим агентом между ними. Указанную тонкопленочную подложку с размещённым на ней SERS-активным аналитом подвергают рамановскому рассеянию, в результате чего обнаруживают SERS-активный аналит. Повышается механическая прочность и долговечность тонкопленочной подложки, упрощается способ её получения за счёт исключения сложного оборудования. 3 н. и 11 з.п. ф-лы, 8 ил., 19 пр.

Комментарии