Способ повышения прочности на разрыв волокнистых композитов с помощью предварительной модификации углеволокон углеродными нанотрубками и молекулами, содержащими аминогруппы - RU2743566C1

Код документа: RU2743566C1

Чертежи

Описание

Изобретение относится к способам повышения прочностных свойств формируемой композитной структуры за счет улучшения взаимодействия углеволокна и эпоксидной матрицы посредством модификации поверхности углеволокна углеродными нанострубками (УНТ) и молекулами отвердителя с амино-группами.

На сегодня известны следующие способы улучшения механической прочности композитного материала на основе углеволокон с помощью предварительного нанесения УНТ, способствующие улучшению межфазного взаимодействия углеволокна и эпоксидной смолы.

Известен способ формирования прозрачной проводящей пленки путем аэрозольного распыления суспензий, содержащих нанофиламенты и графеновый материал [1]. В качестве наполнителей первой суспензии могу применяться различные металлические нанопровода, наностержни, нанотрубки металл-оксидные нанопровода и т.д. Кроме того, могут применятся углеродные и другие нанотрубки. В качестве наполнителя второй суспензии могут использоваться графен и различные его производные, такие как оксид графена, восстановленный оксид графена, химически функционализированный графен и т.д. Распыление может производиться различными методами, в частности с помощью сжатого воздуха, электростатическое, методом электроспиннинга, ультразвуковое распыление или их комбинация. Два типа аэрозольных микрокапель могут быть получены отдельно, а затем осаждаться на поверхность подложки последовательно (например, сначала наносятся металлические нанопроволоки, после чего происходит осаждение графена) или одновременно. Тем не менее в этой работе указанный способ не подразумевает контролируемость степени и однородность заполнения подложки УНТ, кроме того, не предполагается возможность использовать в качестве подложки трехмерные структуры типа макроразмерных волокон. Тогда как в предлагаемом способе обеспечивается возможность контроля степени заполнения поверхности подложки/материала на который производится нанесение УНТ и молекул отвердителя за счет подбора рецептуры растворителей и эффективной температуры термической обработки поверхности в процессе аэрозольного нанесения.

Известен способ получения нанокомпозита полимер/УНТ с ориентированными УНТ с повышенной устойчивостью к радиационному облучению, механической прочностью, электропроводимостью для космических приложений, а также приложений микросистемной техники [2]. При этом сначала предполагается формировать раствор полимера в первом растворителе, далее осуществлять обработку ультразвуком раствора с УНТ, смешивание растворенного полимера с раствором УНТ и обработку ультразвуком полученного раствора в течение времени, достаточного для распределения УНТ по всей матрице полимера. Затем предлагается производить нанесение композита на подложку и термообработка, причем обработка ультразвуком раствора полимер/УНТ производится в присутствие переменного магнитного поля, а нанесение нанокомпозита на подложку и его термообработка происходит в присутствии постоянного магнитного поля. Недостатком приведенного способа относительно предлагаемого к патентованию является необходимость использования дорогостоящих магнитов, что значительно усложняет и удорожает установки, и получаемые изделия в целом. Кроме того, т.к. нанесение полученного нанокомпозита проводится методом центрифугирования, это сразу ограничивает номенклатуру используемых подложек, из-за невозможности нанесения какого-либо применения подложек (обрабатываемых) типа волокно.

Известен способ повышения механической прочности композита, который включает приготовление наносуспензии путем введения в реактопластичное связующее УНТ при ультразвуковом воздействии с интенсивностью в кавитационной зоне в пределах от 15 до 25 кВт/м2 [3]. Причем диспергирование УНТ в связующем осуществляют с одновременной фоторегистрацией изменений интенсивности окраски наносуспензии. При достижении наносуспензией значений интенсивности окрашивания, соответствующих значениям нормированной степени диспергирования в диапазоне от 0,9 до 0,99, ультразвуковое воздействие прекращают. Способ позволяет оптимизировать степень диспергирования УНТ в связующем и сократить время формирования нанокомпозитов, обладающих повышенной прочностью за счет равномерного распределения наночастиц в нанокомпозите. Тем не менее, данный патент не описывает явления, происходящие на границе подложка-матрица (или волокно-матрица) и предложенный метод обеспечивает, по сути, увеличение прочности связующего, но в объеме самого связующего, тогда как прочность на границе подложка (волокно) - связующее не улучшается. Кроме того, не уточнено, какой тип УНТ используется, функционализированные или нет, поэтому невозможно сказать, улучшается ли прочность на уровне функциональная группа (на УНТ) - молекулы связующего.

Известен способ улучшения прочности при формировании трехмерно-усиленного многофункционального нанокомпозита и способы его изготовления [4]. Трехмерное усиление предполагает наличие двухмерной ткани, на волокнах которой синтезируются УНТ, направленные почти перпендикулярно к плоскости волокон, составляющих ткань. Нанокомпозит состоит из трехмерного армирования и окружающего материала матрицы. Показано улучшение механических, тепловых и электрических свойств нанокомпозита в поперечном направлении, а также дополнительное улучшение геометрической стабильности при изменении температуры и колебательном демпфировании по сравнению с базовыми композитами, усиленными только двумерным волокном. Варианты конфигурации нанокомпозита при формировании могут такими, чтобы одновременно выполнять несколько функций, таких как одновременное улучшение свойств при тепловой и механической нагрузке или улучшение свойств при механической нагрузке с одновременным контролем состояния повреждений в нанокомпозите. Тем не менее, способ по данному патенту, в частности описывает не нанесение, а синтез УНТ на поверхности SiC предполагает высокие температуры, т.к., в данном случае, проводится методом химического осаждения из газовой фазы, что предполагает температуры синтеза порядка 700-900°С, что весьма существенно ограничивает применение данного способа, т.к. многие материалы не являются настолько термостойкими.

Известен способ модификации препрега [5], состоящий из пропитки волокнистого тела, полученного путем удвоения многожильных нитей в одном направлении или волоконного тела, полученного путем переплетения многожильных нитей в виде основных нитей и утонченных нитей со смолой матрицы, при этом в препреге на поверхности филаментов наносят углеродные нанотрубки в дисперсном состоянии. В предлагаемом к патентованию изобретении в отличие от [5] предлагается нанесение УНТ аэрозольным способом, что способствует существенному улучшению распределения УНТ по поверхности углеволокна. При этом последующая пропитка углеволокон отвердителем и дальнейшая его смывка обеспечивает эффективное связывание молекул отвердителя с УНТ, при удалении лишнего отвердителя. При этом, нанесение на углеволокна растворов происходит при дополнительной термической обработке поверхности в диапазоне температур от 65 до 120°С, что способствует лучшему связыванию УНТ с углеволокном. Также, существенно отличаются концентрации УНТ и молекул отвердителя в приготавливаемом растворе, что в конечном итоге способствует уменьшению затрат на обработку материала углеволокон.

Известна работа [6], в которой поверхность УНТ была успешно модифицирована с использованием УФ/озоновой обработки и раствора триэтилентетрамина (ТЕТА) для использования в качестве усиления для композитов с полимерной матрицей. Обработка поверхности нанотрубок раствором триэтилентетрамина (ТЕТА) способствует пришиванию к поверхности амино-групп, за счет прикрепления молекул ТЕТА к поверхности CNT. Показано, что дисперсия нанотрубок в эпоксидной матрице значительно улучшилась после обработок УФ/О3 и ТЭТА из-за изменения термодинамических характеристик поверхности нанотрубок от гидрофобной к гидрофильной природе, наряду с улучшенным химическим взаимодействием между УНТ и полимером. В работе [6] основная задача исследования состояла в повышении однородности диспергирования МУНТ в объеме эпоксидной смолы. В отличие от этого, в предлагаемом к патентовании изобретении, предлагается аэрозольное нанесение УНТ и пропитка раствором ТЭТА (или полиэтиленполиамина (ПЭПА)) углеволокон для улучшения связывания углеволокон с полимерной матрицей. При этом решается проблема однородности диспергирования УНТ в объеме эпоксидной смолы без ухудшения параметров формируемой композитной структуры.

Особенностями способов повышения механической прочности в приведенных выше патентах [1-6] является использование тех или иных наноразмерных материалов, которые в большей части работ диспергируются в объеме связующего, что, хотя и ведет к улучшению прочности всего композита, однако не решает проблему повышения адгезии связующего к поверхности углеволокна в случае необходимости формирования композитов на основе углеволокон, а также снижает воспроизводимость однородного распределения модифицирующих добавок в виде УНТ в объеме композита, за счет сложности диспергирования УНТ и нанесения из нестабильных коллоидных растворов.

В патенте [7], который является прототипом предлагаемого к патентованию изобретения, предлагается для повышения механической прочности композитной структуры на основе углеволокон и эпоксидной матрицы предварительное нанесение на углеволокна углеродных нанотрубок и молекул отвердителя, выбранных из аминоэтилпиперазина и пентаэтиленгексамина. При этом концентрация УНТ выбрана в диапазоне от 200 до 500 мкг/мл, а концентрация отвердителя в диапазоне от 150 до 200 мкг/мл. В предлагаемом к патентованию изобретении предлагается использовать в качестве отвердителя, содержащего молекулы амино-групп, ТЭТА или ПЭПА. Также предлагается использовать вместо нанесения УНТ окунанием нанесение аэрозольным методом с одновременным термическим нагревом поверхности углеволокон, способствующим равномерному нанесению УНТ за счет микрокапельного режима осаждения и быстрого высыхания остаточного растворителя из объема наносимых микрокапель. При этом концентрация УНТ должна находиться в диапазоне от 20 до 250 мкг/мл. Основным отличием от прототипа является то, что нанесение УНТ и молекул отвердителя проводится последовательно, а не в едином растворе, при этом подбор рецептуры растворителей обеспечивает оптимальное смачивание поверхности углеволокон для однородного распределения как частиц УНТ, так и молекул отвердителя.

Раскрытие изобретения

Технической задачей предлагаемого изобретения является повышение механической прочности композита за счет формирования сетки углеродных нанотрубок на поверхности углеволокна. Для увеличения механической прочности формируемого композита к раствору углеродных нанотрубок также добавляется отвердитель, что, за счет взаимодействия с присутствующими в отвердителе аминогруппами, которые могут химически взаимодействовать с эпокси-группами в эпоксидной смоле - связующем, в итоге ведет к повышению прочности всего композита.

Техническим результатом является разработка способа формирования сетки углеродных нанотрубок связанной с углеволокном и окруженных молекулами отвердителя, химически взаимодействующего с молекулами связующего. При этом улучшение связывания эпоксигрупп с углеволокном достигается за счет улучшения смачиваемости углеволокна смолой при пропитке, за счет подбора эффективных растворителей, входящих в состав наносимых на поверхность углеволокон растворов.

Концентрация УНТ в дисперсии подобрана исходя из необходимости покрытия сеткой разориентированных УНТ поверхности углеволокна, при этом обеспечив приемлемую однородность. Увеличением концентрации УНТ в дисперсии, выше предложенной (250 мкг/мл) в изобретении, ведет к увеличению нестабильности системы в целом (образования конгломератов и выпадении в осадок из раствора), а также приводит к сложности нанесения аэрозольным способом, что приводит к неоднородному распределению УНТ по поверхности углеволокон. Нижний предел концентрации (20 мкг/мл) определен как минимально возможная концентрация для формирования сетки УНТ методом аэрозольного распыления, снижение концентрации ниже 20 мкг/мл приводит к формированию областей полностью свободных от УНТ и неоправдано экономически, в связи с длительностью нансения слоя для однородного формирования сетки УНТ, т.к. при такой концентрации наносится практически один растворитель.

Добавление молекул отвердителя с амино-группами к раствору УНТ необходимо для покрытия УНТ молекулами отвердителя и связыванием с карбоксильными группами для дальнейшего улучшения межфазного взаимодействия углеволокна и полимерной матрицы. Диапазон концентраций в описываемом изобретении выбран с учетом эффективного полного взаимодействия всех УНТ с молекулами отвердителя, без нахождения молекул отвердителя в свободной форме. Выбор молекул отвердителя из полиэтиленполиамина или триэтилентетрамина, имеющих амино-группы, объясняется перспективой улучшения связи амино-групп с эпокси-группами эпоксидной смолы.

Модифицирующий поверхность углеволокон раствор наносится путем аэрозольного итеррационного распыления в потоке газа большем, чем расход жидкости не менее чем на 3 порядка, с одновременным нагревом поверхности углеволокна до температуры в диапазоне от 65 до 120°С. Выбранный за основу метод модификации поверхности углеволокон способствует более равномерному распределению модифицирующих волокон УНТ с молекулами отвердителя за счет микрокапельного режима нанесения. При этом дополнительная термическая обработка модифицирующего углеволокна раствора, в процессе пропитки, которая находится в диапазоне от 65 до 120°С позволяет увеличить взаимодействие с углеволокном. Предложенный в качестве растворителя для УНТ н-метилпирролидон (НМП), является стандартным растворителем для УНТ.

Раствор отвердителя (ТЭТА или ПЭПА) для пропитки углеволокон после аэрозольного нанесения УНТ готовится в растворе бензилового спирта и 2-пропанола с массовой концентрацией в диапазоне от 60 мкг/мл до 800 мкг/мл. Нижний предел концентрации отвердителя связан неэффективности дальнейшего снижения концентрации раствора и связывания с УНТ, что не вносит заметного эффекта в характер связи углеволокна и полимерной матрицы. При этом верхний предел ограничен концентрацией УНТ, осаждаемых на поверхность углеволокна, т.к. увеличение количества не связанных с УНТ молекул отвердителя ведет к формированию дефектов на границе углеволокно/полимерная матрица и снижению прочностных характеристик композитной структуры. После пропитки осуществляется термическая обработка материала в диапазоне температур от 45 до 85°С. Выбранный температурный диапазон обусловлен тем, что нагрев отвердителя способствует лучшему связыванию молекул отвердителя с УНТ. Нагрев выше температуры в 85°С может приводить к перераспределению УНТ на поверхности углеволокна и образованию конгломератов снижающих прочностные свойства композитной структуры. Пропитка при температуре менее 45°С снижает эффективность связывания с УНТ. Последующая отмывка в растворителе (например, ацетоне) позволяет удалить с поверхности углеволокна молекулы отвердителя, не связанные с УНТ, что важно, т.к. наличие свободного отвердителя на в объеме композитной матрицы приводит к формированию дефектов в структуре и снижению прочностных характеристик.

Также дополнительно возможно добавление растворителей с различной температурой кипения к раствору отвердителя в бензиловом спирте для повышения эффективности связывания УНТ с молекулами отвердителя и изменения смачиваемости углеволокон при последующей пропитке эпоксидной смолой, за счет наличия остаточного растворителя на поверхности углеволокон.

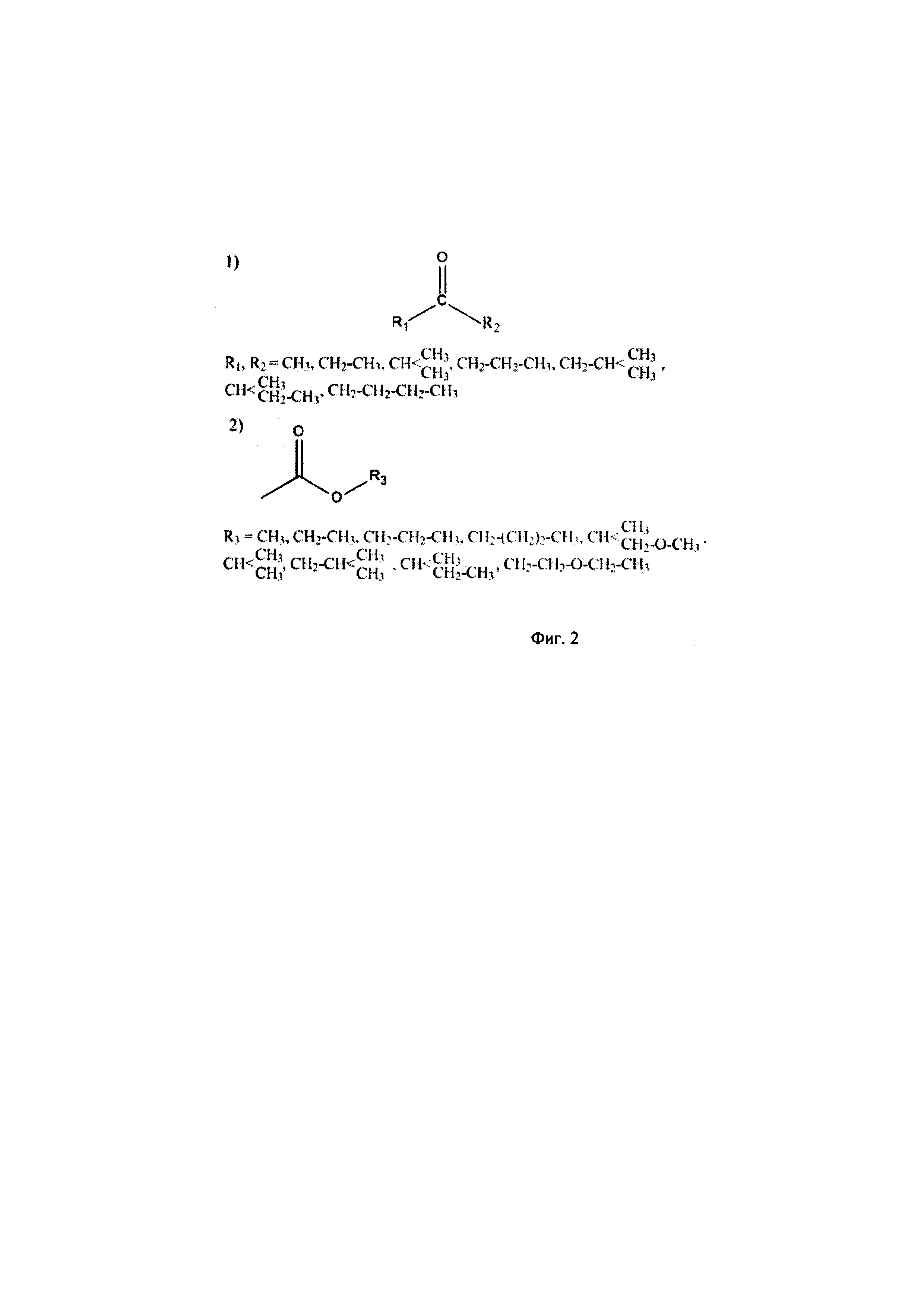

При этом возможно добавление в качестве дополнительного растворителя или их смесей выбранного из следующего списка: 1) 2-пропанол, бутанола, этанола, 2) кетоны, содержащие в качестве боковых групп R1, R2, С1-С4 алкильную группу, 3) ацетаты, содержащие в качестве боковой групп R3, С1-С4 алкильную группу, этиленгликоль моноэтил эфир ацетат, этиленгликоль монометил эфир ацетат; соответствующие структурные формулы которых представлены на Фиг. 2., в объемном соотношении от не менее 1:10 до 1:2 к бензиловому спирту. При этом, добавление дополнительных растворителей способствует повышению гидрофильности углеволокон и как следствие повышению эффективности пропитки молекулами отвердителя.

Температурный диапазон в описываемом изобретении выбран с учетом температуры кипения подобранных растворителей как для УНТ, так и отвердителя. Температура дополнительной обработки не должна превышать температуру кипения используемых в растворе растворителей, что может негативно сказаться на осаждении УНТ на поверхность углеволокна, в том числе в силу испарения растворителя из объема и, как следствие, изменения итоговой концентрации УНТ и характер диспергирования УНТ по поверхности углеволокна.

Эксперименты по измерению прочности на разрыв сформированого модифицированного композитного материала по примеру 1 (на основе углеволокон с эпоксидной матрицей путем предварительной модификации поверхности углеволокон сформированным слоем углеродных нанотрубок и молекулами отвердителя) показали увеличение прочности на разрыв модифицированного композитного материала (Fмах_мод=3815 МПа) по отношению к немодифицированному композитному материалу (Fмах_чист=3166 МПа) на 17%, при отсутствии ухудшения Емод для модифицированного композита (Ечист=167 ГПа) при Емод=166 ГПа для немодифицированного композита.

Изобретение иллюстрируется графическими материалами:

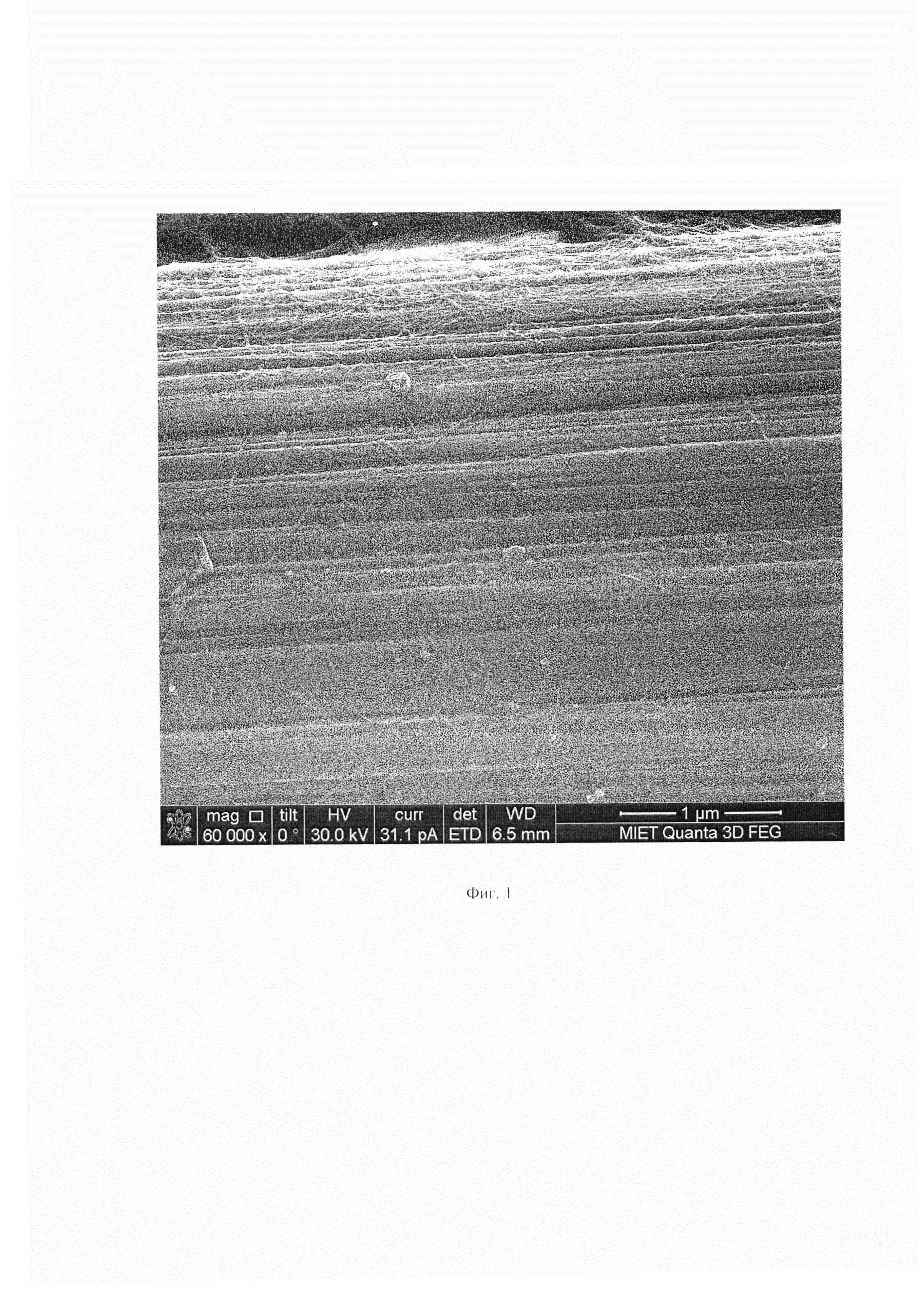

На Фиг. 1 представлен результат осуществления изобретения по примеру, в котором углеволокно модифицировано разориентированной сеткой углеродных нанотрубок, которые нанесены на углеволокна методом аэрозольного распыления из раствора н-метилпирролидона.

На Фиг. 2 представлены структурные формулы кетонов, содержащих в качестве боковых групп R1, R2 С1-С4 алкильную группу, и ацетатов, содержащих в качестве боковой групп R3, С1-С4 алкильную группу.

Пример осуществления изобретения

Пример 1.

Подготовка раствора №1 для нанесения УНТ осуществляется путем приготовления смеси УНТ в н-метилпирролидоне с концентрацией УНТ 100 мкг/мл. Раствор дополнительно обрабатывается в ультразвуковой ванне в течение 5 минут при параметрах ультразвука 47 кГц.

Подготовка раствора №2 для пропитки отвердителем углеволокон осуществляется путем приготовления раствора отвердителя триэтилентетрамина в растворителе бензиловом спирте, с концентрацией 200 мкг/мл. Раствор дополнительно обрабатывается в ультразвуковой ванне в течение 1 минуты при параметрах ультразвука 47 кГц.

Нанесение раствора №1 осуществляется путем аэрозольного распыления в потоке газа большем, чем расход жидкости не менее чем на 3 порядка. Расход раствора при аэрозольном распылении составляет 0,05 мл/см2. Температура обработки в процессе нанесения составляет 80°С, например с помощью ИК нагревателя.

После нанесения УНТ осуществляется пропитка углеволокон отвердителем (раствор №2), в течение 5 минут, а затем термическая обработка материала при 60°С.

После пропитки отвердителем, проводят очистку углеволокон от остаточного отвердителя путем промывки углеволокон в ацетоне. После очистки углеволокна сушат при температуре 80°С в течение 10 мин.

Способ позволяет формировать на поверхности углеволокон равномерную разориентированную сетку УНТ покрытых молекулами отвердителя (фото на Фиг. 1).

Пример 2.

Подготовка раствора №1 для нанесения УНТ осуществляется путем приготовления смеси УНТ в н-метилпирролидоне с концентрацией УНТ 150 мкг/мл. Раствор дополнительно обрабатывается в ультразвуковой ванне в течение 5 минут при параметрах ультразвука 47 кГц.

Подготовка раствора №2 для пропитки отвердителем углеволокон осуществляется путем приготовления раствора отвердителя триэтилентетрамина в смеси растворителей бензиловом спирте и 2-пропаноле, с концентрацией 250 мкг/мл. Взаимное объемное отношение бензилового спирта к 2-пропанолу составляет 1:10. Раствор дополнительно обрабатывается в ультразвуковой ванне в течение 1 минуты при параметрах ультразвука 47 кГц.

Нанесение раствора №1 осуществляется путем аэрозольного распыления в потоке газа большем, чем расход жидкости не менее чем на 3 порядка. Расход раствора при аэрозольном распылении составляет 0,05 мл/см2. Температура обработки в процессе нанесения составляет 80°С, например с помощью ИК нагревателя.

После нанесения УНТ осуществляется пропитка углеволокон отвердителем (раствор №2), в течение 5 минут, а затем термическая обработка материала при 60°С.

После пропитки отвердителем, проводят очистку углеволокон от остаточного отвердителя путем промывки углеволокон в ацетоне. После очистки углеволокна сушат при температуре 80°С в течение 10 мин.

Способ позволяет формировать на поверхности углеволокон равномерную разориентированную сетку УНТ покрытых молекулами отвердителя.

Повторяя методику нанесения растворов №1 и №2 примеров 1-2, варьировались концентрации УНТ в пределах от 20 мкг/мл и менее до 250 мкг/мл и более, а также концентрации различных отвердителей (с амино-группами): полиэтиленполиамина, триэтилентетрамина, диэтилентриамина, тетраэтиленпентамин, м-ксилилендиамин, м-фенилендиамин, как отдельно, так и в их смеси, в пределах от 60 мкг/мл и менее и до 800 мкг/мл и более.

При этом для поиска оптимального растворителя для отвердителя, к бензиловому спирту дополнительно, помимо 2-пропанола (пример 2), добавляли растворитель (или их смесь), выбранный из группы: спирты 1) 2-пропанола, этанола или бутанола, в объемном соотношении от 1:20 до 2:3;

2) кетоны, содержащие в качестве боковых групп R1, R2, С1-С4 алкильную группу;

3) ацетаты, содержащие в качестве боковой групп R3, С1-С4 алкильную группу, этиленгликоль моноэтил эфир ацетат, этиленгликоль монометил эфир ацетат, для групп кетонов и ацетатов, в т.ч. представленных структурно на Фиг. 2, в объемном соотношении от не менее 1:10 до 1:2 по отношению к бензиловому спирту.

После пропитки углеволокна любым из вышеназванных растворов отвердителя проводили термическую обработку поверхности углеволокна при температуре в диапазоне от 45°С до 85°С.

Качество модификации композитного углеволокнистого материала во всех опытах контролировалось фотографически. При выходе параметров за заявленные пределы наблюдалось нарушение неоднородности сформированного слоя из УНТ с отвердителем.

Реферат

Изобретение может быть использовано при изготовлении композиционных материалов для деталей летательных аппаратов. Дисперсию углеродных нанотрубок (УНТ) в н-метилпирролидоне с концентрацией от 20 до 250 мкг/мл наносят методом аэрозольного распыления в виде отдельных микрокапель, образующих несплошной однородный слой частиц УНТ на поверхности углеволокна с одновременным нагревом его поверхности до 65-120°С. Расход дисперсии не более 0,05 мл/см2в минуту при аэрозольном распылении в потоке газа, большем чем расход жидкости не менее чем на 3 порядка. Для пропитки углеволокон готовят раствор отвердителя, содержащего аминогруппы, в бензиловом спирте с концентрацией отвердителя 60-800 мкг/мл. Отвердитель выбирают из полиэтиленполиамина, триэтилентетрамина, диэтилентриамина, тетраэтиленпентамина, м-ксилилендиамина, м-фенилендиамина или их смеси. К бензиловому спирту можно добавить растворитель, выбранный из 2-пропанола, этанола или бутанола или их смеси, в объемном соотношении к бензиловому спирту от 1:20 до 2:3; или растворитель, выбранный из кетонов, содержащих в качестве боковых групп R1, R2, С1-С4 алкильную группу, или их смеси; или растворитель, выбранный из ацетатов, содержащих в качестве боковой группы R3, С1-С4 алкильную группу, этиленгликоль моноэтил эфир ацетата, этиленгликоль монометил эфир ацетата, в объемном соотношении к бензиловому спирту от не менее 1:10 до 1:2. Пропитку углеволокна отвердителем осуществляют методом окунания. Затем поверхность углеволокна, модифицированного УНТ и молекулами отвердителя, термообрабатывают путём нагрева до 45-85°С с последующей промывкой углеволокон в растворителе, выбранном из ацетатов или кетонов, способствующем удалению лишнего, не связанного с УНТ, отвердителя. Повышается прочность на разрыв волокнистых композитов за счет формирования сетки, связанной с поверхностью углеволокна, состоящей из УНТ, окруженных молекулами отвердителя, химически взаимодействующего с молекулами связующего. 1 з.п. ф-лы, 2 ил., 2 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ повышения прочности на разрыв композитного материала с помощью предварительной пропитки углеволокон

Способ приготовления наносуспензии для изготовления полимерного нанокомпозита

Способ изготовления композиционного материала на основе углеродных волокон

Комментарии