Способ приготовления наносуспензии для изготовления полимерного нанокомпозита - RU2500695C1

Код документа: RU2500695C1

Чертежи

Описание

Область техники

Изобретение относится к области изготовления полимерных нанокомпозитов на реактопластичном связующем для космических, авиационных, строительных и других конструкций (стеклопластиков, углепластиков, органопластиков и др.).

Уровень техники

Введение в состав полимерного, например полиэфирного, связующего нанокомпозита углеродных нанотрубок (УНТ), образуя таким образом наносуспензию для изготовлении нанокомпозита, существенно повышает прочностные свойства изделий. Причем оптимальная концентрация и равномерное распределение УНТ в связующем играют определяющую роль.

Известны способы приготовления наносуспензии при изготовлении нанокомпозита. Например, для равномерного распределения заранее определенного количества УНТ по объему связующего применяют специальные мешалки с лопастями и камерами прессования с применением также ионизации наночастиц (патент РФ №2301771, МПК В82В 3/00, опубликовано: 27.06.2007).

Наиболее близким техническим решением является способ изготовления композита «полимер/углеродные нанотрубки» (патент РФ №2400462, МПК С07С 1/00, В82В 1/00, опубликовано: 27.09.2010), в котором для равномерного распределения наночастиц применяют ультразвуковое (УЗ) воздействие на смесь. Ультразвуковое воздействие обеспечивает разрушение агломератов из УНТ и равномерное распределение агломератов все меньшей степени (размера) по объему наносуспензии, однако определение времени диспергирования УНТ в данном способе не предусмотрено. Недостаточное время обработки не обеспечивает равномерности распределения наночастиц, а при чрезмерно продолжительном процессе диспергирования может начаться процесс разрушения наиболее длинных УНТ, что приведет к уменьшению прочности изготавливаемого композита.

Раскрытие изобретения

Задачей изобретения является определение минимально необходимого времени диспергирования УНТ в связующем с целью достижения практически полного диспергирования УНТ.

Поставленная задача решается за счет того, что в способе приготовления наносуспензии для изготовления полимерного нанокомпозита путем диспергирования углеродных нанотрубок в реактопластичное связующее в процессе ультразвукового воздействия процесс диспергирования углеродных нанотрубок в связующем осуществляют с одновременной фоторегистрацией изменений интенсивности окраски наносуспензии, причем при достижении наносуспензией значений интенсивности окрашивания соответствующих значениям нормированной степени диспергирования в диапазоне от 0,9 до 0,99 ультразвуковое воздействие прекращают, при этом нормированную степень диспергирования для заданной концентрации определяют предварительно, а ультразвуковое воздействие образующейся наносуспензии ведут с интенсивностью в кавитационной зоне в пределах от 15 до 25 квт/м2.

Перечень чертежей

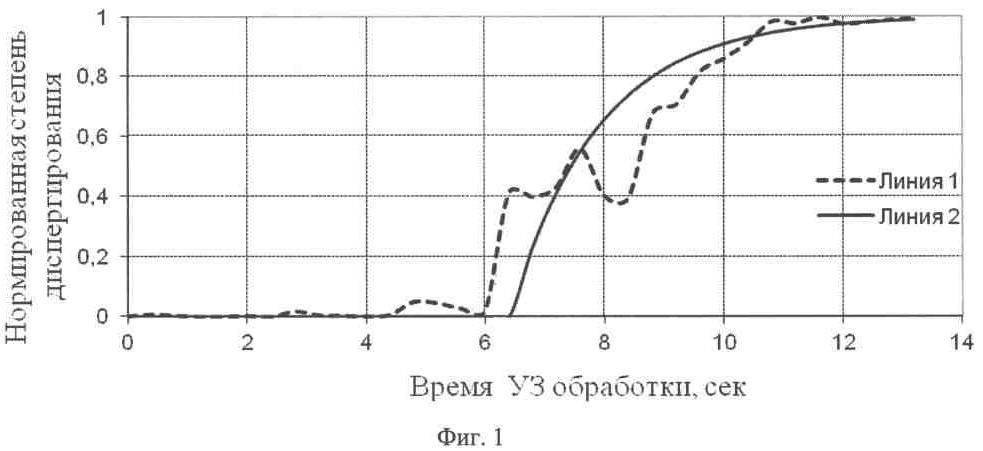

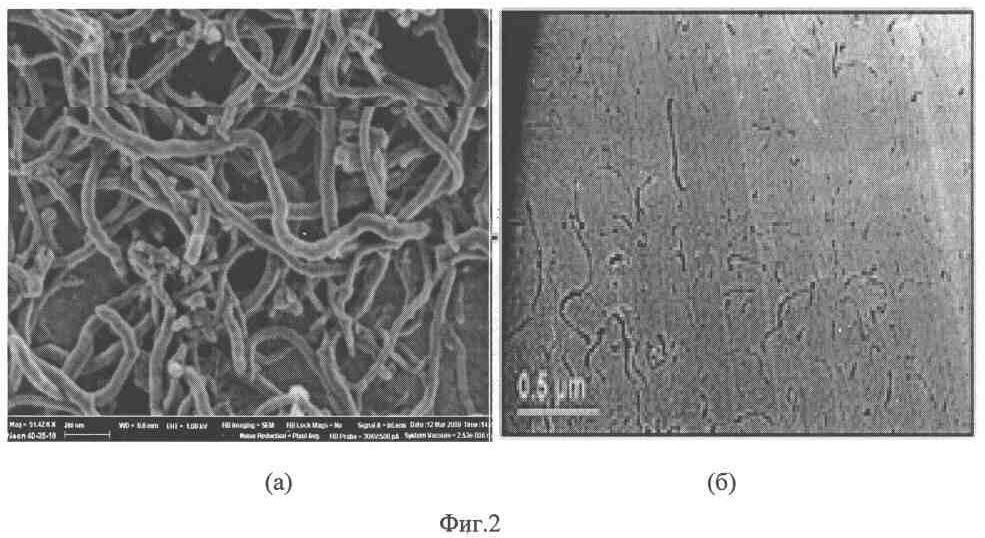

На фиг.1 приведен пример графической зависимости НСД УНТ от времени обработки. На фиг.2 показаны фото УНТ в исходном состоянии (агломерированном) и после диспергирования.

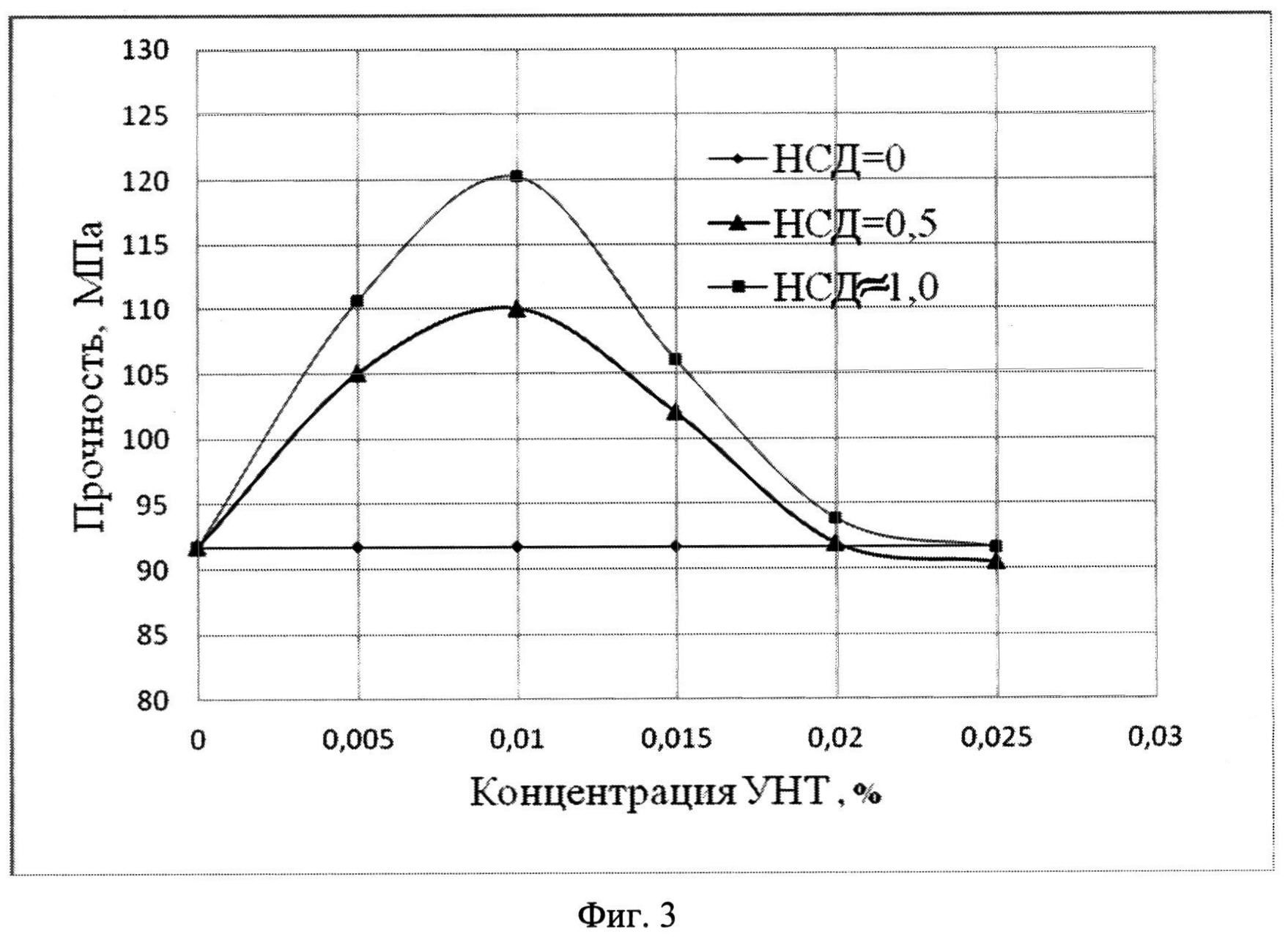

На фиг.3 приведена зависимость прочности изготовленных образцов из полиэфирной смолы от концентрации УНТ и нормированной степени диспергирования.

Осуществление изобретения

Установлено, что степень диспергирования наночастиц УНТ при заданной концентрации УНТ соответствует интенсивности окраски наносуспензиии, изменяющейся по мере проведения процесса диспергирования при УЗ воздействии. Наилучшие прочностные свойства композит получает в том случае, когда разрушены все агломераты и УНТ равномерно распределены по объему связующего. В этом случае интенсивность окраски наносуспензии принимает максимальное установившееся значение для конкретного соотношения УНТ и связующего, и при дальнейшем воздействии ультразвука не меняется. Определим, что в этом случае наносуспензия имеет нормированную степень диспергирования (НСД) равную 1 (единице). Введение параметра НСД (пропорциональной интенсивности окраски наносуспензии) позволяет оценивать и сравнивать степень диспергирования наносуспензии с самыми разными концентрациями УНТ, поскольку конкретные значения интенсивностей окраски будут различаться, и, порой, весьма существенно. Сразу после введении УНТ в связующее степень диспергирования равна нулю, поскольку вводятся УНТ в виде агломерата, и при смешивании со связующим в условиях УЗ воздействия НСД изменяется от нуля до определенного значения.

По мере деагломерирования и равномерного распределения частиц в связующем происходит изменение интенсивности окраски наносуспензии от прозрачного состояния, через постепенное помутнение до достижения интенсивностью окрашивания установившегося значения. Установившийся уровень интенсивности достигается при определенном времени обработки, при превышении которого уже либо не происходит разрушения остающихся агломератов, либо все наночастицы УНТ распределены равномерно (агломераты в наносуспензии в этом случае отсутствуют). Продолжение процесса УЗ воздействия сверх этого значения бесполезно с точки зрения достижения лучшего диспергирования и вредно с точки зрения сохранности УНТ, которые при длительном УЗ воздействии могут нарушать свою целостность.

Указанный способ реализуют следующим образом. После предварительно полученной оптимальной концентрации УНТ в связующем, в качестве которого выбрана полиэфирная смола, необходимое количество УНТ вводят в жидкотекучее реактопластичное связующее нанокомпозита. После предварительного ручного (или механического) перемешивания УНТ со связующим в смесь вводят УЗ излучатель, подают напряжение на УЗ генератор. УЗ обработка образующейся наносуспензии происходит с интенсивностью в кавитационной зоне в пределах не менее 15…20 квт/м2.

При этом ведут фотосъемку (или видеосъемку) направленной камерой через прозрачную стенку сосуда, в котором проводят процесс смешивания УНТ. Обработку изображений по интенсивности окраски и вычисление значений НСД ведут с помощью компьютерной программы «Image Analysis - Media Cybernetics - Image Pro Plus 6.0». Кадры фоторегистрации выбирают с периодичностью 1…4 секунды для того, чтобы полученные значения НСД позволяли построить кривую их изменения достаточно адекватно, учитывая, что время диспергирования наносуспензии, как показывает практика, составляет примерно от 10 сек до нескольких минут в зависимости от вязкости жидкой фазы. Дальнейшая обработка приводит к крайне незначительному увеличению НСД, что практически не влияет на прочность изготавливаемого нанокомпозита (см. фиг.1).

По мере диспергирования УНТ интенсивность окраски (цвет - серо-черный) наносуспензии возрастает, стремясь к определенному установившемуся значению, соответствующему полному диспергированию нанотрубок в связующем. Это состояние характеризуется полным отсутствием агломератов и на графике зависимости НСД наночастиц от времени обработки соответствует НСД=1.

Все промежуточные значения НСД лежат в пределах от 0 до 1. Графики строят для параметра НСД, поскольку конкретные значения интенсивности окрашивания для каждой наносуспензии будут индивидуальны, и анализировать график таких индивидуальных интенсивностей будет значительно сложнее.

На фиг.1 показан график изменения НСД реального процесса диспергирования, причем линия 1 соответствует экспериментальным данным, полученным на основе фоторегистрации, а линия 2 - сглаженная аппроксимация экспериментальной кривой. Исходя из вышеизложенного, для данного примера необходимое время УЗ обработки, при котором значение НСД наночастиц достигает значения, близкого к единице, соответствует 12…14 сек, а время начала массового деагломерирования УНТ составляет 6,4 сек. Отсюда следует вывод, что можно достаточно точно задать время У3-обработки, соответствующее достижению интенсивностью заранее заданного значения. Для производственных целей определены пределы таких значений в интервале 0,9…0,99. Учитывая большое разнообразие свойств УНТ и связующих, время диспергирования может различаться для разных сочетаний многократно. Поэтому определение времени диспергирования с использованием заявляемого способа позволит существенно сократить время разработки технологических процессов изготовления нанокомпозитов.

Для подтверждения зависимости прочностных характеристик от концентрации УНТ и НСД проведены эксперименты. Использовались многослойные углеродные нанотрубки (МУНТ), обладающие следующими индивидуальными характеристиками: внешний диаметр 15,0÷40,0 нм, длина ≥2 мкм, количество слоев 5÷8, удельная площадь поверхности 200÷250 м2/г.Перед введением в связующее УНТ подвергали термической обработке в сушильном шкафу при температуре ~200°C в течение 5 минут. Взвешивание каждой вводимой дозы УНТ производили на электронных весах фирмы "KERN-770-60" (ФРГ) (класс точности по ГОСТ 24104-88 - 1). Первые образцы были получены без введения УНТ. Затем были изготовлены образцы с введением первой дозы УНТ в размере 0,001% и т.д. После добавления очередной дозы УНТ в наносуспензию в количестве ~0,001% (на 1000 г связующего 0,01 г УНТ) и перемешивания в емкости с воздействием ультразвука путем погружения ультразвукового диспергатора ЛУЗД-1,5/21-3,0. Время ультразвуковой обработки определяли по достижению НСД величины 0,95(для различных концентраций время обработки менялось от 10 до 18 сек). В качестве матрицы была выбрана ненасыщенная изофталиевая неопентильгликолиевая полиэфирная смола B71731AL производства фирмы «Cray Valley». В качестве катализатора отверждения смолы использовался пероксид метилэтилкетона (производитель «Бутанокс»). Катализатор добавлялся в количестве 1% от массы смолы. Смола с катализатором перемешивалась вручную в течение 30÷40 секунд. Приготовленную композицию вакуумировали в вакуумной камере при 700 мм. рт.ст. (0,92 кг/см2) примерно 4 минуты до полного удаления газовых включений, потом заливали в формы и проводили дополнительно вибрационную обработку в форме примерно 10÷15 минут. Размер образцов составил 200×25×5 мм, что соответствует общепринятым правилам изготовления образцов для испытаний.

Отверждение полиэфирной смолы проводили при комнатной температуре. Заготовки прошли термообработку (постотверждение) при 80°C в течение 3 часов. Испытания образцов на изгиб проводили на испытательной машине FP 100/1. По полученным экспериментальным значениям строили график зависимости прочности на изгиб образцов от концентрации УНТ при различных значениях НСД (фиг.3).

Необходимо отметить, что данный способ позволяет нивелировать параметры УЗ воздействия, которые могут менять форму графика и смещать его по времени.

Для иллюстрации на фиг.2(а) показаны углеродные нанотрубки в исходном состоянии (агломерированные) (НСД=0), и на фиг.2(б) - нанотрубки, равномерно распределенные в жидкотекучем связующем, здесь НСД практически очень близка единице.

Реферат

Изобретение относится к области изготовления полимерных нанокомпозитов, которые могут быть использованы в качестве конструкционных материалов в космической, авиационной, строительной и других отраслях промышленности. Способ включает приготовление наносуспензии путем введения в реактопластичное связующее углеродных нанотрубок при ультразвуковом воздействии с интенсивностью в кавитационной зоне в пределах от 15 до 25 кВт/м. Причем диспергирование углеродных нанотрубок в связующем осуществляют с одновременной фоторегистрацией изменений интенсивности окраски наносуспензии. При достижении наносуспензией значений интенсивности окрашивания, соответствующих значениям нормированной степени диспергирования в диапазоне от 0,9 до 0,99, ультразвуковое воздействие прекращают. Способ позволяет оптимизировать степень диспергирования углеродных нанотрубок в связующем и сократить время изготовления нанокомпозитов, обладающих повышенной прочностью за счет равномерного распределения наночастиц в нанокомпозите. 3 ил.

Комментарии