Каталитическая композиция для гидрокрекинга и способ мягкого гидрокрекинга и раскрытия колец - RU2393015C2

Код документа: RU2393015C2

Чертежи

Описание

Настоящее изобретение относится к новой каталитической композиции, в особенности для конверсии обогащенных серой углеводородов. Дополнительно настоящее изобретение относится к способу для конверсии серосодержащего углеводородного сырья в формы подходящие для применения в автомобильном дизельном топливе. Этот способ также подходит для улучшения качества дистиллятов, например термического или каталитического крекинга.

Сырая нефть состоит из разнообразных углеводородов, которые разделяют и пускают в большое разнообразие применений. Легкий и тяжелый газойли сырой нефти часто применяют в производстве топлива коммунально-бытового назначения и автомобильного дизельного топлива. Хорошо известно, однако, что газойли нуждаются в очистке перед использованием. Известно, что легкий и тяжелый газойли содержат высокий уровень серы (например, 0,1 до 1 вес.%), который необходимо снижать перед применением в качестве топлива, чтобы соблюсти требования по выбросам.

Более того, цетановое число топлива нуждается в регулировке таким образом, чтобы оно находилось в соответствующем диапазоне. Цетановое число является показателем воспламеняемости дизельного топлива и равно количеству цетана в смеси цетана и альфа-метилнафталина, выраженному в объемных процентах, которое дает при определенных условиях в стандартном двигателе такое же запаздывание зажигания, как и образец исследуемого дизельного топлива.

В Европе, например, чтобы соответствовать жестким требованиям по выбросам, дизельное топливо должно иметь цетановое число, по меньшей мере, равное 51. Обычно дистилляты прямой перегонки из нафтеновой и тяжелой нефти склонны иметь такие низкие цетановые числа, как 40, с крекированными дистиллятами, имеющими значительно более низкие цетановые числа. Прочные, старые дизельные двигатели, которые не отвечают ЕС-норме, могут работать на дизельном топливе с цетановыми числами от 40 и выше, при этом сегодня автомобилям обычно необходимо минимальное цетановое число, равное 58.

Цетановые числа могут, например, быть определены оптически по ASTM D-613.

Газойли, получаемые из сырой нефти, в основном, включают парафины, нафтены и ароматические соединения. В то время как парафины и нафтены, в основном, подходят для прямого применения в дизельном топливе, ароматические соединения в газойле имеют очень низкие цетановые характеристики (например, менее 30), делая газойль неподходящим для применения в дизельном топливе напрямую. В этой связи является существенной возможность превращения ароматических соединений, присутствующих в газойле, в соединения с более высокими цетановыми числами, например парафины и нафтены. Это достигается крекингом, что хорошо известно. Существенным является также то, что некоторые ароматические компоненты превращаются в парафины. Нафтены сами представляют цетановые числа от 40 до 70. Молекулы с большей молекулярной массой с одной длинной боковой цепью имеют высокие цетановые числа; молекулы с меньшей молекулярной массой с короткими боковыми цепями имеют низкие цетановые числа. Таким образом, крекинговое сырье даже с очень высоким содержанием нафтенов не может иметь достаточно высокое цетановое число, чтобы применяться напрямую в качестве дизельного топлива.

Однако в процессе крекинга нужно соблюдать осторожность, чтобы не расщепить ароматические соединения (и другие углеводороды, которые будут присутствовать, например, нафтены и парафины) на нафту и газы, т.е. на низкокипящие углеводородные компоненты. Компоненты дизельного топлива должны иметь точки кипения в диапазоне от 150 до 360°С. Если способ превращения ароматической части газойля приводит к гидрированию, раскрытию колец и расщеплению цепи, то могут образовываться большие количества слишком низкокипящих компонентов нафты.

Проблема, с которой сталкиваются специалисты нефтехимии, заключается в том, что линейные или разветвленные углеводороды, в основном, более подвержены расщеплению, чем циклические алифатические углеводороды. Таким образом, раскрытие кольца циклического алифатического углеводорода без дальнейшего расщепления образованных линейных цепочек является сложной задачей. Специалист в данной области техники, в связи с этим, ищет пути, в которых ароматические соединения фракции газойля можно гидрировать и раскрыть кольцо без расщепления его на более мелкие цепочки.

Обычно в мягком гидрокрекинге применяют каталитическую систему, для которой необходимы очень чистые начальные дистиллятные нефтепродукты, особенно из-за высокого содержания серы. В силу этого требуется предварительная обработка этих дистиллятов так, чтобы они присутствовали с требуемой чистотой (США 6042716). Каталитические системы, основанные на цеолитах, часто применяют для этой цели. Цеолиты являются трехмерными (текто-) силикатами, которые также называют молекулярными ситами. Цеолиты имеют пористую трехмерную структуру, включающую связанные кислородные тетраэдры, расположенные вокруг катиона. Точное определение цеолитов согласно Международной Минералогической Ассоциации может быть найдено в: D.S.Coombs et al., The Canadian Mineralogist, vol.35, p.1571-1606 (1997).

Предложения по избежанию вышеуказанной проблемы обсуждались долгое время, как, например, в патенте США 4305808. Недостаток каталитических систем, основанных на цеолитах, на предыдущем уровне техники, особенно если их применяют для трансформаций углеводородов, состоит в том, что наблюдается повышенное образование продуктов с очень низкой точкой кипения <150°С. Некоторые цеолиты с большими порами, как Бета, обладают очень сильной селективностью к парафинам, когда их применяют для смеси ароматических соединений с парафином. Ароматические соединения остаются в начальных дистиллятных нефтепродуктах (сырье) и после такой трансформации обычно получают парафины и низкокипящие продукты (патент США 4983273).

Далее, цеолиты, такие как цеолит Y, показывают повышенную селективность по отношению к ароматическим соединениям, которые, по сравнению с парафинами, предпочтительно трансформируются. Это дает эффект увеличения количества парафинов (ЕР 703003 B1). Недостатком этой цеолитной системы является то, что они обладают очень низкой долгосрочной устойчивостью вследствие образования кокса.

Комбинирование цеолита Y с цеолитом Бета было описано в патенте США 5208197, однако цеолит Бета (ВЕА) обладает очень высокой селективностью к парафинам.

Применение смеси катализаторов гидроочистки и цеолитного катализатора мягкого гидрокрекинга не является новым. WO 93/21284 описывает систему, где и катализатор гидроочистки, и катализатор крекинга оба являются твердыми и существенно одинакового размера. Катализатор гидроочистки является типичным Ni-Mo-катализатором с катализатором крекинга в виде Y-цеолита.

WO 98/56876 также описывает катализатор двойного действия для применения в получении высококачественного дизельного топлива, который включает катализатор гидроочистки и цеолит. Указаны бета-цеолиты в комбинации с Со-Мо или Ni-Mo.

Патент США 5500109 описывает USY цеолит и Ni-W катализатор гидроочистки для получения крекированных углеводородов. Патент США 5208197 описывает комбинацию, стабилизированной паром формы цеолита Y, известной в области техники, как Y-85, и формы цеолита бета, модифицированной, чтобы максимизировать слабокислотные области и минимизировать сильнокислотные области. Указано, что она является эффективным кислотным компонентом катализатора гидрокрекинга для получения бензина.

Известны комбинации различных цеолитов в качестве катализатора, особенно в области так называемого способа ФКК (Флюид Каталитический Крекинг), где целями являются высокие выходы легких олефинов, бензина и реактивных топлив и лучшие качества в отношении октанового числа и цетанового значения. Патент США 5762902 раскрывает сущность такой каталитической композиции для способа ФКК следующие патенты США: №4802971, 5308475 и 4137152.

Патент США 5762902 раскрывает сущность каталитической композиции для способов гидрокрекинга, где применяют комбинации цеолита фоязит типа и одного цеолита TON типа, выбираемого из группы, состоящей из Nu-10, THETA-1, KZ-2 или ISI-1. Оказывается, что только такой конкретный набор TON типа цеолитов делает возможным каталитическое действие этой композиции.

Патентная заявка США 2004/0232047 раскрывает сущность катализатора, включающего, по меньшей мере, одну матрицу и, по меньшей мере, один элемент гидродегидрогенизации, выбираемый из группы, образованной элементами группы VIII и группы VIB, содержащей, по меньшей мере, один цеолит, выбираемый из групп, образованных конкретными цеолитами, не принадлежащим ни к одной структурной группе, а именно ZBM-30, ZFM-48, EU-2, EU-11 и, по меньшей мере, один Y-цеолит. Эти конкретные цеолиты, входят в ZSM-48 семейство, которые имеют смешанные структуры и которые не имеют собственного трехбуквенного кода.

Таким образом, проблема, лежащая в основе настоящего изобретения, была, с одной стороны, в обеспечении новой каталитической композицией, которая при использовании в процессе каталитического крекинга может трансформировать различные качества дистиллятных нефтепродуктов, которые содержат парафины и ароматические соединения, в конечные продукты, которые могут быть применены в качестве дизельного топлива. Предпочтительно, такая каталитическая композиция должна применяться в одностадийном способе и должна обеспечивать очень хорошую долгосрочную устойчивость.

Эта проблема решена посредством каталитической композиции, включающей комбинацию молекулярных сит, состоящих из, по меньшей мере, одного цеолита, обладающего фоязит структурой, выбираемой из группы, состоящей из USZ, VUSY, Y, REUSY и REY, по меньшей мере, одного волокнистого цеолита, который включает существенно непересекающиеся одномерные каналы, выбранные из группы, состоящей из ABW, AEL, ЛЕТ, AFI, AFO, АНТ, ASV, ATN, ATO, ATV, AWO, AWW, ВСТ, BIK, CAN, CAS, CFI, CHI, CZP, DON, ESV, EUO, GON, IFR, JBW, LAU, LTL, MAZ, MOR, MTF, MTT, MTW, MWW, NES, NPO, OFF, OSI, PAR, PON, RON, RTE, SAS, SFE, SFF, SFH, SFN, SSY, STF, TON, VET, VFI при условии, что волокнистый цеолит структурного типа TON не является ТНЕТА-1, Nu-10, KZ-2 или ISI-1 и дополнительно включающим действующее количество каталитического гидрирующего компонента. В этом контексте термин «действующее количество» означает количество, необходимое для индуцирования реакция гидрирования. Примеси и количества, не индуцирующие реакцию гидрирования, не охватываются значением этого термина.

Композиция согласно изобретению может быть применена, в особенности, для мягкого гидрокрекинга нефти, обладающей высоким содержанием серы. Понимается, что не только один цеолитный компонент различной структуры может присутствовать в композиции согласно изобретению, но также смеси различных цеолитов одинаковой структуры. Важно указать, что в этом отношении эти цеолиты должны быть цеолитами фоязит-структуры или с волокнистой цеолитной структурой. Настоящее изобретение, таким образом, предоставляет конкретную новую каталитическую композицию, которую можно применять для превращения углеводородного сырья в форму, подходящую для применения в дизельном топливе без получения больших нежелательных количеств нафты и газов. Оказалось, что смесь цеолитных катализаторов конкретной, вышеуказанной структуры способна селективно превращать ароматические компоненты углеводородного сырья в парафины и нафтены с минимальным выходом нафты. Смесь цеолитных компонентов катализатора согласно изобретению может быть комбинирована в следующих предпочтительных способах осуществления с общепринятым катализатором гидроочистки, чтобы создать каталитическую систему, которая обуславливает степень обессеривания, гидрирование и гидрокрекинг в один прием.

Композиция согласно изобретению дает лучшие результаты в реакциях мягкого гидрокрекинга по сравнению с применением катализаторов или каталитических композиций согласно предыдущему уровню техники, основанных, например, только на цеолитах с крупными порами. Применение в особенности волокнистых цеолитов с одномерной структурой каналов обеспечивает не только намного более выгодное распределение продуктов, но также повышенную устойчивость катализаторов. Быструю дезактивацию, как, например, наблюдается для цеолита Y на предыдущем уровне техники, устраняют путем комбинирования согласно изобретению со вторым цеолитом, имеющим структуру с одномерными каналами.

Дополнительно, предшественников кокса можно избегать или быстро вводить в реакцию.

В предпочтительном способе осуществления композиции согласно изобретению цеолит с фоязит структурой и/или волокнистый цеолит, по меньшей мере, частично присутствуют в так называемой Н-форме, значит, кислотность цеолита (цеолит-Н) увеличена, так что выход превращения циклических в ациклические парафины увеличивается в процессе мягкого гидрокрекинга. Кислотность, однако, должна быть внимательно контролируема, поскольку слишком большая кислотность может вызвать коксование, пониженную селективность крекинга и дезактивацию катализатора. Предпочтительно, нахождение обоих цеолитов, фоязит структуры и волокнистого цеолита в Н-форме.

Предпочтительно, модифицирование только фоязит (или Y) цеолита и предпочтительно, по меньшей мере, частично либо полностью, в так называемую Н форму или частично, либо полностью в аммонийную форму. Является особенно предпочтительным применение USY цеолита. Фоязит цеолит может иметь соотношение Si/Al в диапазоне от 1 до 25.

В другом предпочтительном способе осуществления только волокнистый цеолит находится, по меньшей мере, частично либо полностью в Н-форме.

Далее, является предпочтительным, что каналы волокнистых цеолитов являются, по меньшей мере, 8-членными кольцевыми каналами, еще более предпочтительным, по меньшей мере, 10-членными кольцевыми каналами, и наиболее предпочтительным, по меньшей мере, 12-членными кольцевыми каналами так, что вышеописанное благотворное влияние волокнистых цеолитов дополнительно увеличивается.

Это может увеличить дополнительно выход циклических парафинов в ациклические парафины при использовании в процессе мягкого гидрокрекинга.

Предпочтительными волокнистыми цеолитами в контексте настоящего изобретения являются, например, следующие, обозначенные согласно трехбуквенному коду Международной Организации Цеолитов (для дополнительной информации см. http://www.izaonline.org/:

ABW, AEL, AET, AFI, AFO, AHT, ASV, ATN, ATO, ATV, AWO, AWW, BCT, BIK, CAN, CAS, CFI, CHI, CZP, DON, ESV, EUO, GON, IFR, JBW, LAU, LTL, MAZ, MOR, MTF, MTT, MTW, MWW, NES, NPO, OFF, OSI, PAR, PON, RON, RTE, SAS, SFE, S FF, SFH, SFN, SSY, STF, TON, VET, VFI.

Особенно предпочтительными цеолитами среди этой группы являются структуры с 10- или 12-членными кольцевыми каналами, именно, AFI, AFO, AHT, ASV, ATO, CAN, CZP, EUO, GON, IFR, LAU, LTL, MAZ, MOR, MTT, MTW, NPO, OFF, OSI, PAR, PON, RON, SFE, SFF, SSY, STF, TON, VET.

Более предпочтительными структурами являются такие, у которых диаметр наименьших и наибольших пор 10- или 12-членных кольцевых каналов соответственно, отличаются менее чем на 1,3 А, именно AFI, ASV, ATO, CAN, IFR, LTL, MAZ, MOR, MTT, MTW, NPO, OFF, OSI, PON, RON, SFF, STF, TON, VET.

Еще более предпочтительными структурами являются такие, у которых диаметр наименьших пор не ниже 4,6 А, именно AFI, ATO, CAN, IFR, LTL, MAZ, MOR, MTW, OFF, OSI, SFF, STF, TON, VET.

По отношению к TON структурам, понимается, что TON структуры согласно настоящему изобретению не включают Nu-10, ТНЕТА-1, KZ-2 и ISI-1.

В частности, предпочтительными структурами являются ZSM-22 и ZSM-12, такие как MTW.

Понимается, что также изотопные структуры этих цеолитов включены в объем настоящего изобретения.

Предпочтительными цеолитами с фоязит структурой являются, например, USY, VUSY, Y, REUY, REY. Наиболее предпочтительными являются USY, Y и VUSY. В менее предпочтительных способах осуществления применяются REUSY и REY.

Каталитическая композиция согласно изобретению содержит обычно связующее, так что композиция согласно изобретению может быть формована в термически стабильные формованные изделия. Оба цеолитных компонента могут быть выполнены на отдельных связующих, но предпочтительно использовать одно связующее для выполнения обоих видов цеолитов. В принципе, любое связующее известное специалисту в данной области техники и подходящее для предполагаемого применения может быть применено, в особенности соединения алюминия, силикатные материалы, соединения циркония, оксид титана и их смеси, также как и цемент, глина, кремнезем, фосфаты, фосфаты титана и циркония. Связующее может занимать до 70 вес.%, например, до 30 вес.% каталитической композиции для гидрокрекинга.

Предпочтительно, чтобы связующее являлось соединением алюминия. Не ограничивающими примерами соединения алюминия являются оксиды алюминия ("alu"), бемит, псевдо-бемит и их смеси. Формование происходит способами по существу известными мастерам, как, например, экструзия, послойное прессование, прессование в формах, т.д.

Весовое отношение цеолита с фоязит типом структуры к волокнистому цеолиту может быть в диапазоне 1:10 до 10:1, например 1:5 до 5:1, в особенности 1:2 до 2:1, например, приблизительно 1:1 (например, в пределах 5% 1:1).

В заключение, каталитическая композиция согласно изобретению обеспечивает гораздо лучшие результаты в мягком гидрокрекинге, чем катализаторы предыдущего уровня техники, основанные, например, только на крупнопоровых цеолитах.

Применение, в частности, волокнистых цеолитов, имеющих одномерную структуру каналов, приводит не только к значительно более выгодному распределению продуктов, но также к повышенной устойчивости катализаторов. Быструю дезактивацию, как наблюдается, например, для цеолита Y на предыдущем уровне техники, предотвращают путем комбинирования цеолитов, имеющих одномерную структуру каналов и цеолитов с фоязит типом структуры. Предусматривается, что предшественников кокса, отвечающих за дезактивацию, можно избежать или быстро ввести их в реакцию. Длительный срок службы гидрокрекингового катализатора изобретения является важным преимуществом.

Как указано выше, каталитическая композиция согласно изобретению содержит, по меньшей мере, один каталитически активный гидрирующий компонент (также именуемый катализатором гидроочистки), который включает один или более металлических компонент или соединений. В силу этого ароматические соединения в исходных материалах удаляют путем гидрирования. Вследствие последующей реакции раскрытия колец гидрированных ароматических соединений цетановое число возрастает.

Активный гидрирующий компонент выбирают из металлов группы VIB Периодической таблицы, как, например, Cr, Mo, W и группы VIII, как Со и Ni и их смеси и их соединения, как, например, их оксиды, сульфаты, нитраты, комплексные соединения и их органические соли. В других менее предпочтительных способах осуществления благородные металлы, как Pt, Pd, Rn, Rh т.д. и их соединения могут быть также применены. Понимается, что указывание одиночных металлов не понимается как ограничивающее. Органическими солями являются, например, карбоксилаты металлов, как формиаты, ацетаты, оксалаты, т.д., алкоголяты/ацетилацетонаты металлов и подобные соединения, и могут также включать комплексные соединения.

Является особенно предпочтительным включение катализатором гидроочистки соединения Ni и W, Ni и Mo или Ni и смеси соединений W и Mo. Ni может поставляться в состоянии окисления 2+ в виде его нитрата с вольфрамом, поставляемым в виде метафольфрамовой соли, например аммониевой соли. Вместо Ni также может быть использован Fe во все еще дальше предпочтительных способах осуществления. То же применяется к Со. Комбинации трех металлов, как Ni-Co-Mo также предпочтительны.

Катализатор гидроочистки также может быть на подложке, как известно в области техники, например, с применением инертной подложки, такой как глинозем, кремнезем или кремнистый глинозем.

Предпочтительно, один и тот же материал применяется для подложки в катализаторе гидроочистки и для связующего вещества цеолитного катализатора. Это, например, предпочтительно, если будут трансформировать тяжелый газойль (HGO).

Особенно предпочтительно, чтобы обе катализаторные системы, таким образом, находились на одинаковой подложке, т.е. с применением одинакового связующего. Последнее особенно предпочтительно, если будут трансформировать ультралегкий газойль (ULGO).

Количества металла присутствующего в катализаторе гидроочистки может изменяться в известных пределах. Предпочтительно, однако, что количество компонента группы VIB может быть в диапазоне 2 до 50 вес.%, например, 5 до 20 вес.% и количество компонента группы VIII в диапазоне 1 до 10 вес.%, например, 3 до 8 вес.%, на основе веса каталитической композиции, как целого (т.е. на основе общего веса катализаторов гидроочистки и гидрокрекинга).

Подходящие загрузки катализаторов, таким образом, включают 80:20 до 20:80 вес.%, например, 70:30 до 30:70 вес.%, такие как 60:40 до 50:50 вес.% катализатора гидрокрекинга к катализатору гидроочистки.

Как уже указано выше, ароматические соединения удаляют из дистиллятных нефтепродуктов путем гидрирования, вызываемого металлическими компонентами (компонентами гидрирования). Дополнительно, применение таких гидрирующих металлических компонент, в частности Ni-W или Ni-Mo компонент, позволяет использовать нефтяное сырье, имеющее очень высокое содержание серы. В особенно предпочтительном способе осуществления могут быть использованы очень дешевые дистиллятные нефтепродукты с содержанием серы вплоть до 3000 промилле. Применение таких нефтепродуктов, обладающих высоким содержанием серы, с благородным металлом (как, например, Au, Pt или Pd), крайне невыгодно вследствие отравления благородных металлов, которые в целом обладают высоким сродством к сере.

В заключение, каталитическая композиция согласно изобретению обладает удивительно высокой толерантностью к сере.

Каталитическая композиция согласно изобретению обеспечивает, таким образом, комбинацию крупнопористых цеолитов, имеющих фоязит структуру, как, например, цеолит Y, с волокнистым цеолитом с одномерной структурой каналов, как, например, TON или MTW. В особенно предпочтительном способе осуществления каталитическая композиция присутствует в комбинации с каталитически активными соединениями металлов, как, например, соединения переходных металлов для каталитического гидрирования, как Ni-, Mo-W. Эта каталитическая композиция позволяет реагировать и трансформировать различные дистиллятные нефтепродукты одностадийным способом путем мягкого гидрокрекинга и гидроочистки в высокое количество дизельного топлива с необходимыми нормативами в отношении цетанового числа и содержания серы. В то же время количество легких продуктов с точкой кипения менее 150°С минимизируется. Фракция с точкой кипения <150°С далее именуется как "150°С-".

Применение каталитического соединения согласно изобретению в обычном процессе гидрокрекинга серосодержащих дистиллятных нефтепродуктов предотвращает также стадию предварительного обессеривания дистиллятных нефтепродуктов, которая потребовалась бы при применении благородных металлических катализаторов. Каталитическая композиция согласно изобретению предлагает, таким образом, эффективную и дешевую возможность превращать различные дистиллятные нефтепродукты с высоким содержанием серы в высококачественное дизельное топливо.

В силу этого конечные продукты, полученные согласно одностадийной реакции согласно изобретению, могут иметь содержания серы менее 10 промилле.

С другой стороны, изобретение обеспечивает применение каталитической композиции для гидрокрекинга, как описано выше, включающей цеолит, обладающий фоязит структурой; и волокнистый цеолит, который по существу включает непересекающиеся одномерные каналы, в процессе гидрокрекинга.

Другая задача настоящего изобретения, дополнительно решенная с другой стороны, заключается в разработке способа получения каталитической композиции, согласно изобретению, в которой способ включает стадии:

a) обеспечения цеолитом, имеющим фоязит структуру и волокнистым цеолитом,

b) смешивания со связующим,

c) образования формованных изделий.

Полученные формованные изделия высушивают и прокаливают.

Стадии высушивания и прокаливания могут быть выполнены, в частности, следующим образом:

i) высушиванием формованных изделий при температуре в диапазоне от 100 до 130°С,

ii) прокаливанием формованных изделий при температуре в диапазоне от 400 до 600°С

iii) охлаждением до комнатной температуры,

iv) введением раствора гидрирующего соединения в прокаленную каталитическую композицию.

В этом контексте завершающая стадия прокаливания предпочтительна, более того, включает следующие стадии:

iia) нагревание в интервалах 1-5°С/мин от комнатной температуры до температуры в диапазоне от 280 до 400°С,

iib) поддержание температуры в течение периода в 10-20 ч,

iic) нагревание снова в интервалах 1-5°С/мин до температуры в диапазоне от 470 до 530°С,

iid) последующее охлаждение до комнатной температуры.

Интервалы в стадии iia) предпочтительны 1-2°С/мин, особенно предпочтительны 1°С/мин, и достигаемая температура равна от 330 до 360°С, в частности 350°С. Эта температура поддерживается в течение от 15 до 17 ч, предпочтительно в течение 16 ч.

Интервалы стадии iic) способа согласно изобретению предпочтительны 1-2°С/мин, особенно предпочтительны 1°С/мин, и достигаемая температура равна от 480 до 520°С, особенно предпочтительно 510°С.

В особенно предпочтительном способе осуществления прокаленная каталитическая композиция может быть далее обработана раствором, например, водным раствором металлических компонент. Металлические компоненты являются предпочтительно соединениями металлов VIB и VIII групп Периодической таблицы, например, никелевый и вольфрамовый компонент.

После стадии введения металлических компонент способ согласно изобретению может, более того, включать стадии

v) высушивание формованных изделий при температуре от 100 до 130°С,

vi) прокаливание при температуре в диапазоне от 400 до 500°С,

vii) охлаждение до комнатной температуры.

Это второе прокаливание может дополнительно включать следующие специфические стадии:

via) нагревание в интервалах 1-5°С/мин от комнатной температуры до температуры в диапазоне от 180 до 220°С,

vib) поддержание температуры в течение периода 3 до 6 ч,

vie) нагревание снова в интервалах 1-5°С/мин до температуры в диапазоне от 420 до 470°С, за которым следует последующее охлаждение до комнатной температуры.

С еще одной стороны изобретения, задача дополнительно решена путем способа гидрокрекинга, который включает взаимодействие углеводородного сырья с водородом и каталитической композицией для гидрокрекинга, указанный катализатор гидрокрекинга включающий:

(I) цеолит, который обладает фоязит структурой, выбирают из группы, состоящей из USY, VUSY, Y, REUSY и REY; и

(II) волокнистый цеолит, который существенно включает непересекающиеся одномерные каналы, выбирают из группы, состоящей из ABW, AEL, ЛЕТ, AFI, AFO, АНТ, ASV, ATN, ATO, ATV, AWO, AWW, ВСТ, BIK, CAN, CAS, CFI, CHI, CZP, DON, ESV, EUO, GON, IFR, JBW, LAU, LTL, MAZ, -MOR, MTF, MTT, MTW, MWW, NES, NPO, OFF, OSI, PAR, PON, RON, RTE, SAS, SFE, SFF, SFH, SFN, SSY, STF, TON, VET, VFI при условии, что волокнистый цеолит с TON типом структуры не является ТНЕТА-1, Nu-10, KZ-2 и ISI-1.

(III) действующее количество каталитически активного гидрирующего соединения.

Преимущества каталитической композиции в таком способе описаны выше.

Углеводородным сырьем, на котором работает каталитическая композиция, описанная выше, может быть любое подходящее сырье, например любые дистиллятные нефтепродукты. Предпочтительно, однако, что сырье включает легкий и/или тяжелый газойли (особенно легкий или тяжелый газойли прямой отгонки сырой нефти), вакуумные дистилляты, вакуумный газойль, газойль коксования, легкий рецикловый газойль и материалы, которые получают во время коксования, например замедленного коксования или крекинга с флюидизированным катализатором.

Точка кипения углеводородного сырья может быть в диапазоне от 150 до 550°С, в частности от 250 до 400°С, предпочтительно 280 до 410°С. Плотность углеводородного сырья может быть выше 845 кг/м3, например, выше 870 кг/м3.

Там, где катализатор гидрокрекинга применяют в отсутствие катализатора гидроочистки, может быть необходимым гидрирование сырья перед его запуском в реактор гидрокрекинга.

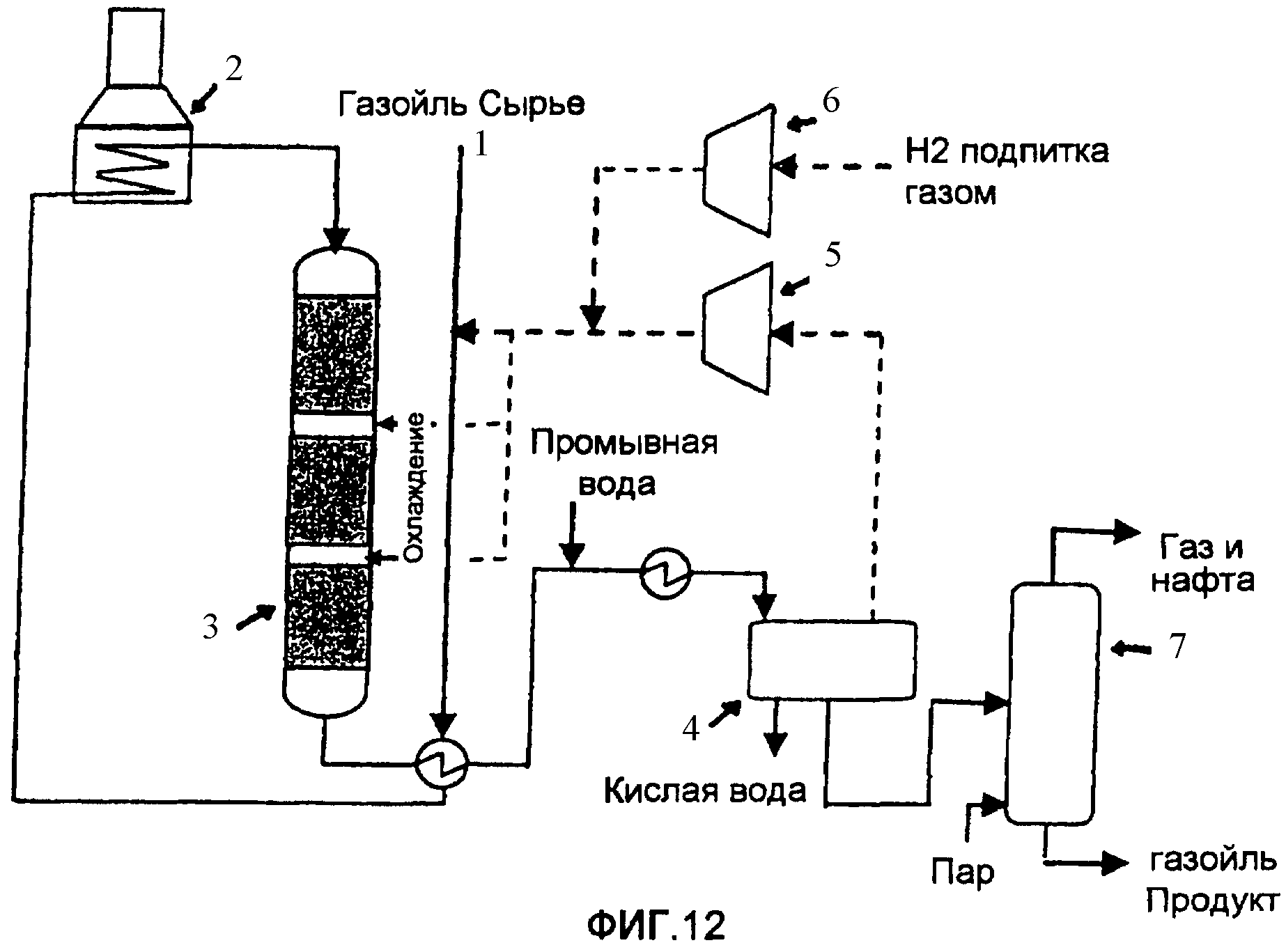

Мягкий гидрокрекинг и способ раскрытия колец могут быть проведены в известном реакторе гидрокрекинга, и это является предпочтительным для мягкого гидрокрекинга и раскрытия колец атмосферных и вакуумных дистиллятов. Фиг.12 показывает установку типичного реактора.

Каталитическая система может присутствовать в одном слое или катализатор гидроочистки может присутствовать в отдельном слое от цеолитных компонент. Специалист в области техники способен управлять реакционной установкой, чтобы удовлетворить его требованиям. Водород добавляют в реактор для осуществления как гидрирования сырья, так и для возможности его обессеривания.

Предпочтительно, в способе изобретения ароматические компоненты в углеводородном сырье гидрируются посредством катализатора гидроочистки. Такой катализатор гидроочистки может также быть применен в присутствие сырья с очень высоким содержанием серы. Это невозможно, когда применяют катализаторы гидрирования, содержащие благородные металлы, такие как Au, Pt или Pd. Каталитическая композиция, таким образом, обладает особенно высокой толерантностью к сере.

Более того, каталитическая композиция для гидрокрекинга, при использовании в способе, как заявлено в настоящем описании, также действует для удаления серы из сырья. Содержания серы в углеводородном потоке продуктов, который выходит из реактора гидрокрекинга, может быть менее 50 промилле, например, менее 20 промилле, в особенности менее 10 промилле. Количество серы, присутствующей в углеводородном потоке продуктов, может быть сокращено путем увеличения температуры крекинга.

Применение каталитической композиции в общепринятом процессе гидрокрекинга для расщепления серосодержащего сырья в силу этого также выгодно предотвращает необходимость предварительного обессеривания сырья, что в другом случае необходимо было бы проводить отдельно. Такая стадия была бы неизбежна, если бы применяли катализаторы на основе благородных металлов. Каталитическая композиция согласно изобретению, таким образом, предлагает недорогой путь превращения различного углеводородного сырья в высококачественное дизельное топливо.

Каталитическая композиция по изобретению для гидрокрекинга также влияет на деазотирование сырья. Для HGO прямой отгонки, в качестве примера, уровни азота в сырье могут быть порядка 250 промилле, которые сокращаются до менее 2 промилле после гидрокрекинга.

Комбинация крупнопористых цеолитов, имеющих фоязит-строение с волокнистыми цеолитами, имеющими структуру 1-мерных каналов, такими как, например, TON или MTW, предпочтительно в комбинации с катализатором гидроочистки, таким как Ni-W, также обеспечивает увеличение цетанового числа крекированного углеводородного сырья в то время, как содержание легких продуктов, имеющих точку кипения <150°С, минимизируется.

Способ изобретения осуществляется при общепринятых условиях крекинга. Углеводородное сырье взаимодействует с водородом в присутствии каталитической системы предпочтительно при температуре от 250 до 500°С, предпочтительно 300 до 450°С, особенно 350 до 400°С. Давление предпочтительно равно, по меньшей мере, 10 бар, например, 50 до 150 бар, такое как 60 до 120 бар, например, 70 до 80 бар. Подходящее соотношение водорода к нефтепродуктам может быть, по меньшей мере, 75 Нл/л, например 100 до 1500 Нл/л, предпочтительно 500 до 1000 Нл/л (единица Нл/л представляет нормальный литр водорода при 0°С и 1 атм давления на литр нефтепродуктов). Часовая объемная скорость жидкости (LHSV) может быть между 0,3 и 5/ч, например, 0,5 и 2/ч, такой как 0,5 и 1,5/ч, особенно менее 1/ч.

Катализатор может быть регенерирован обычными технологическими приемами, например путем выжигания какого-либо кокса, образующегося на каталитической композиции.

После способа изобретения, точка кипения большинства (т.е., по меньшей мере, 50 вес.%) углеводородного потока продуктов, т.е. крекированного сырья, должна быть в диапазоне от 150 до 360°С. Предпочтительно, по меньшей мере, 90% потока продуктов, в особенности 95% потока продуктов, образовано углеводородами, имеющими точку кипения ниже 395°С, предпочтительно ниже 360°С.

Количество компонент нафты (т.е. жидких компонент кипящих ниже 150°С), полученных во время способа, должно быть менее 40 вес.%, предпочтительно менее 30 вес.%, в особенности менее 15 вес.%, наиболее особенно менее 10 вес.% от крекированного продукта. Такая нафта, конечно, может быть отделена и использована известным в области техники образом.

Количество полученного углеводородного газа (т.е. С1-С4 фракции) также минимизировано, например, до менее 5 вес.%. Также эти газовые продукты могут быть отделены и использованы известным в области техники образом.

Плотность углеводородного потока продуктов предпочтительно менее 845 кг/м3. И в то же время плотность может быть уменьшена дополнительно путем увеличения температуры процесса крекинга, это также приводит к увеличению образования нафты.

Там, где сырьем является тяжелый газойль, количество моноароматических веществ в потоке продуктов может быть сокращено до менее 15 вес.%, количество диароматических веществ до менее 2 вес.% и количество триароматических веществ до 0,5 вес.% посредством способа изобретения. Общее содержание ароматических веществ может, таким образом, быть сокращено до менее 17,5 вес.%.

В дополнение, содержание нафтенов потока продуктов (т.е. содержание циклических алифатических углеводородов) может быть более 45 вес.%.

Цетановое число потока продуктов предпочтительно больше 51, в особенности больше 55.

Поток продуктов может быть фракционирован или пущен в дополнительные реакторы для дальнейшей обработки по желанию. Также возможно повторно использовать тяжелые фракции снова в установке для гидрокрекинга. Предпочтительно, однако, углеводородный поток продуктов является подходящим для прямого использования в автомобильном дизельном топливе.

С еще одной стороны, изобретение, таким образом, обеспечивает углеводородное сырье гидрокрекинговой очистки посредством способа, описанного в данном описании.

Изобретение далее будет описано со ссылкой на следующие не ограничивающие примеры и чертежи.

Чертежи

В дальнейшем некоторые предпочтительные способы осуществления иллюстрируются посредством чертежей, понимая, что они не ограничивают объем изобретения.

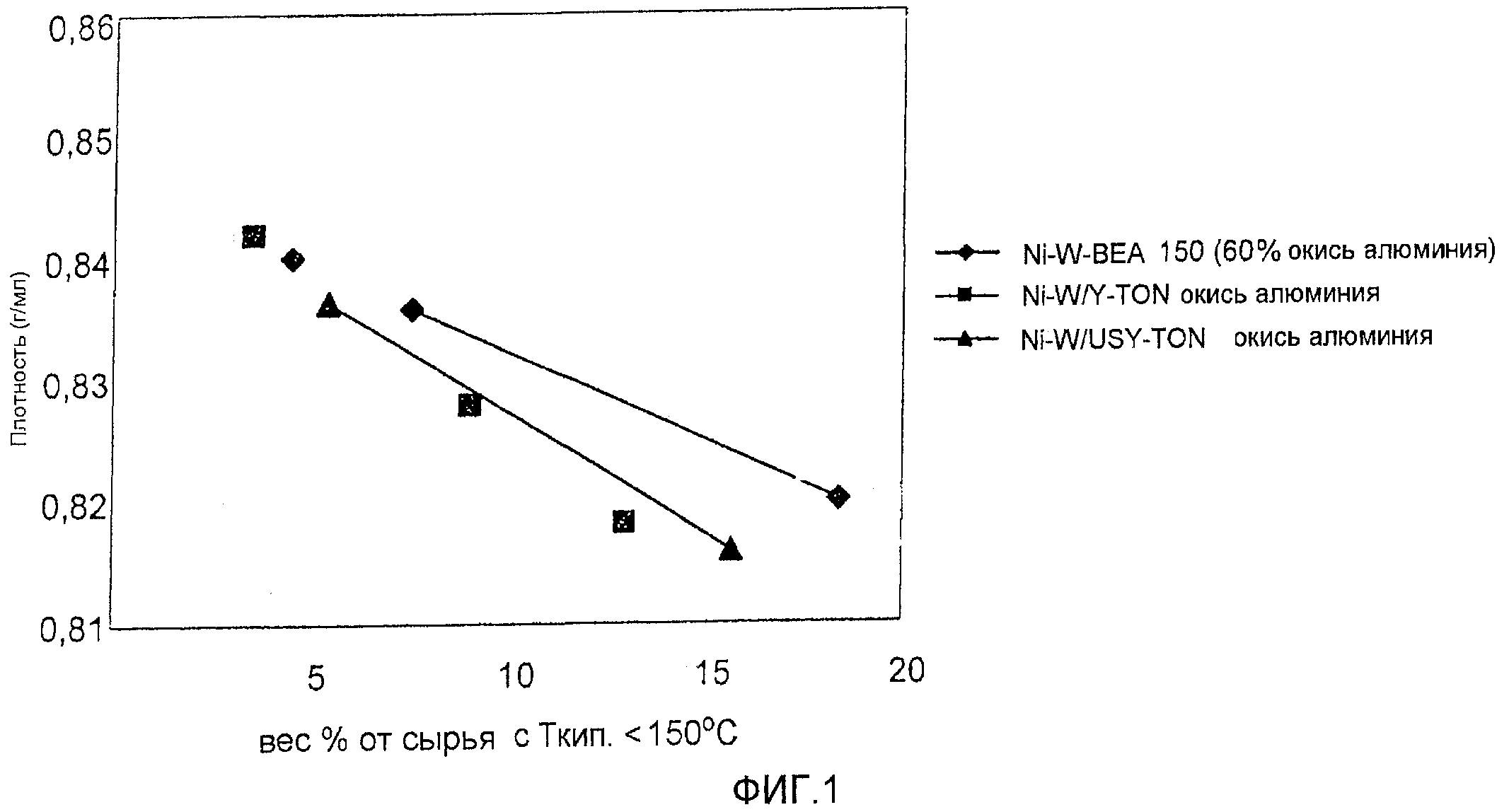

Фигура 1 - диаграмма, которая иллюстрирует результаты сравнения каталитических композиций Ni-W/Y-TON и Ni-W/USY-TON согласно изобретению, относительно Ni-W/BEA-150, после реакции с ультра легким газойлем (ULGO);

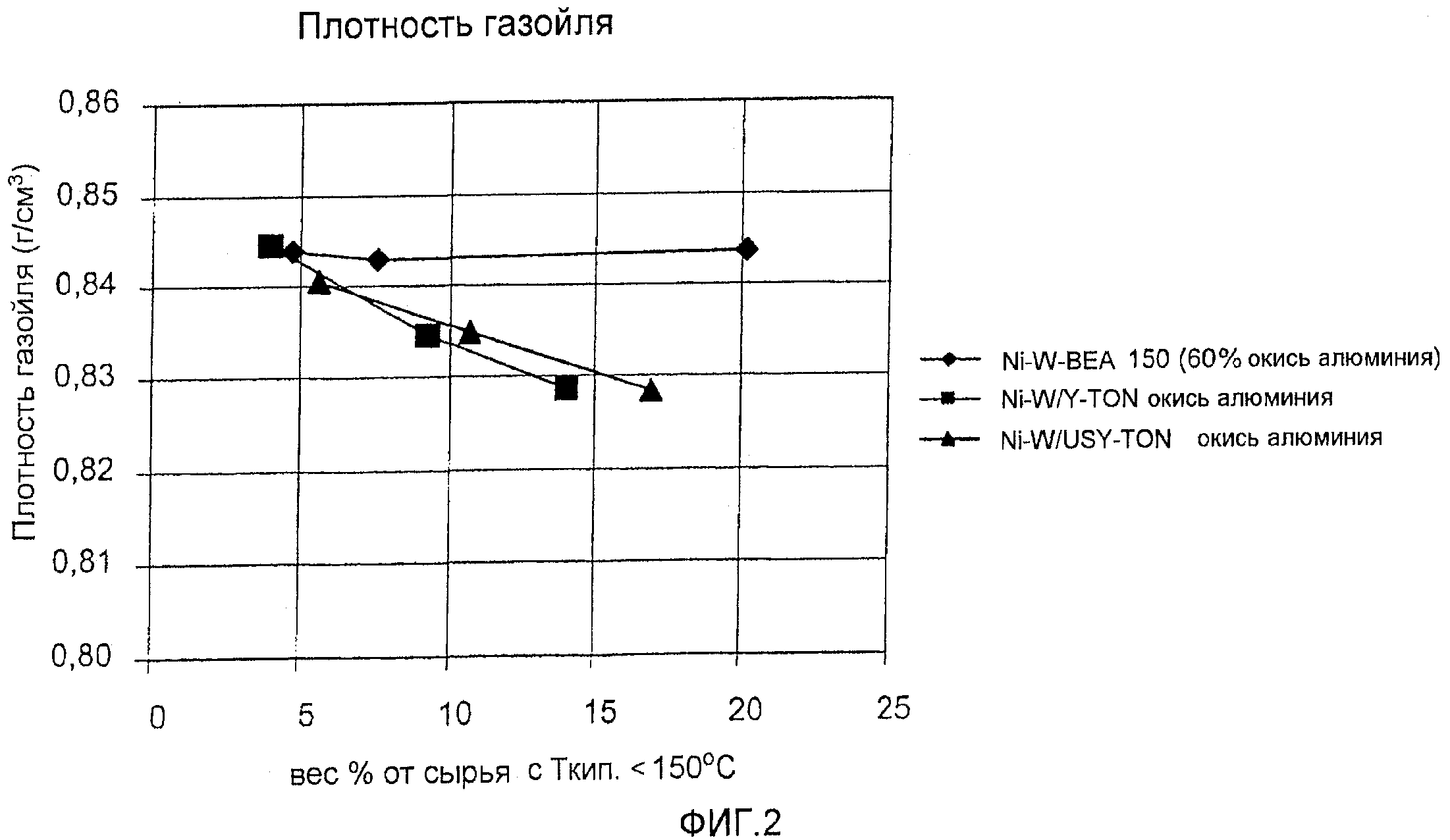

Фигура 2 показывает сравнение плотности газойлей при применении катализатора из Фиг.1;

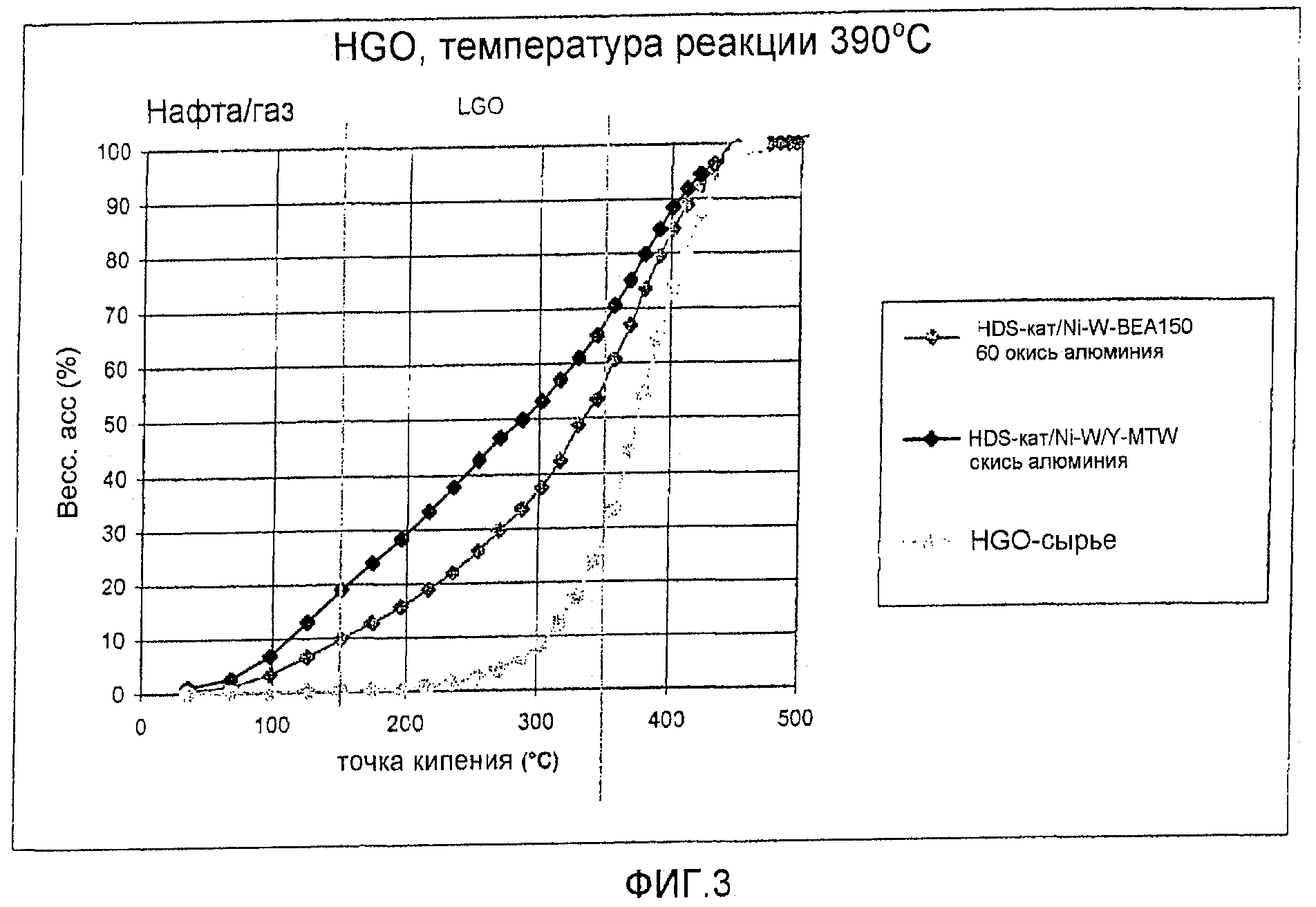

Фигура 3 - диаграмма, которая показывает результаты реакции исходного материала HGO (тяжелого газойля) с катализаторами согласно изобретению по сравнению с катализатором Ni-W/BEA-150 предыдущего уровня техники;

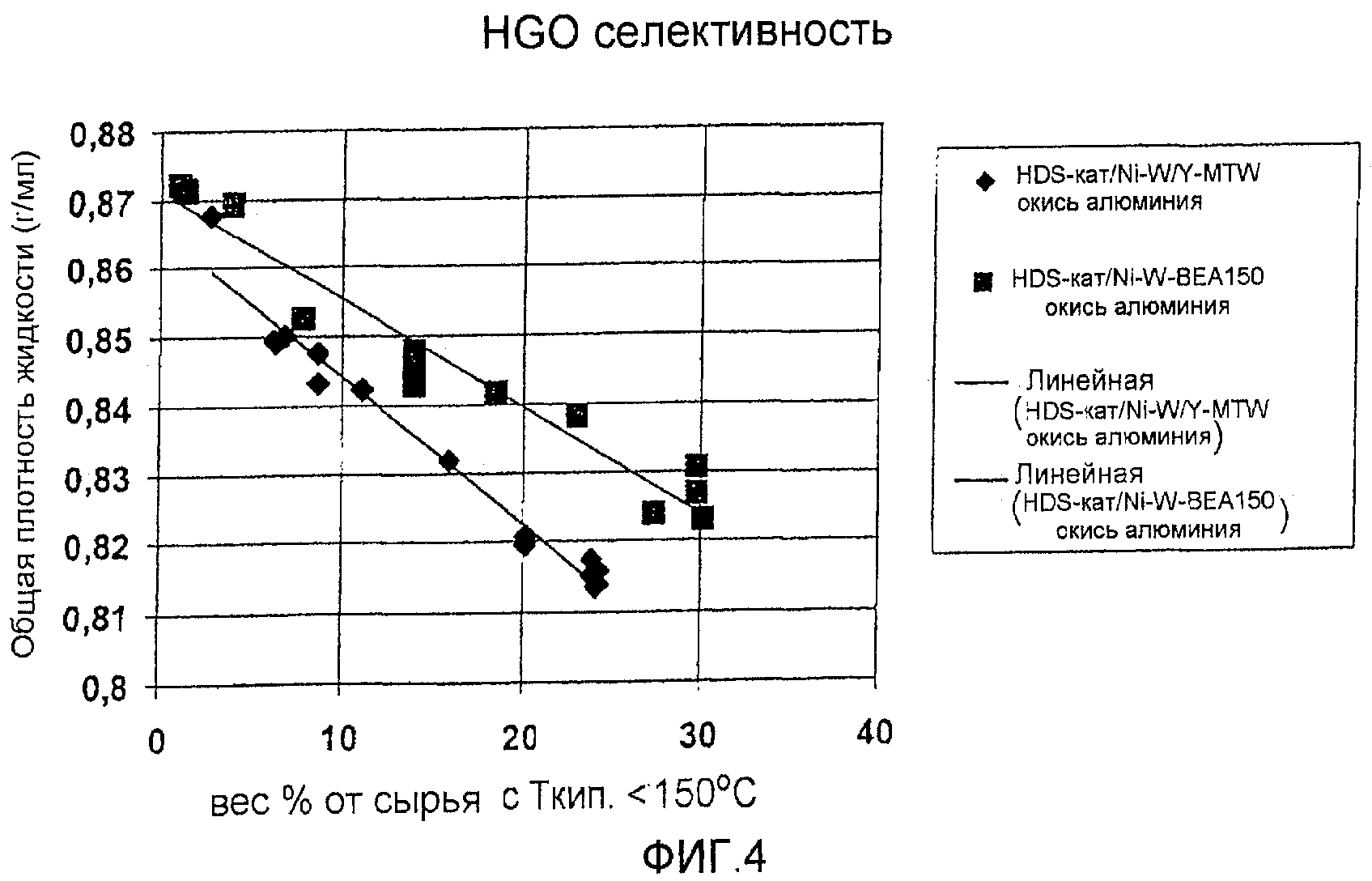

Фигура 4 - диаграмма, которая показывает реакцию исходного материала HGO (тяжелого газойля) с катализаторами согласно изобретению по сравнению с катализатором Ni-W/Y-BEA-150;

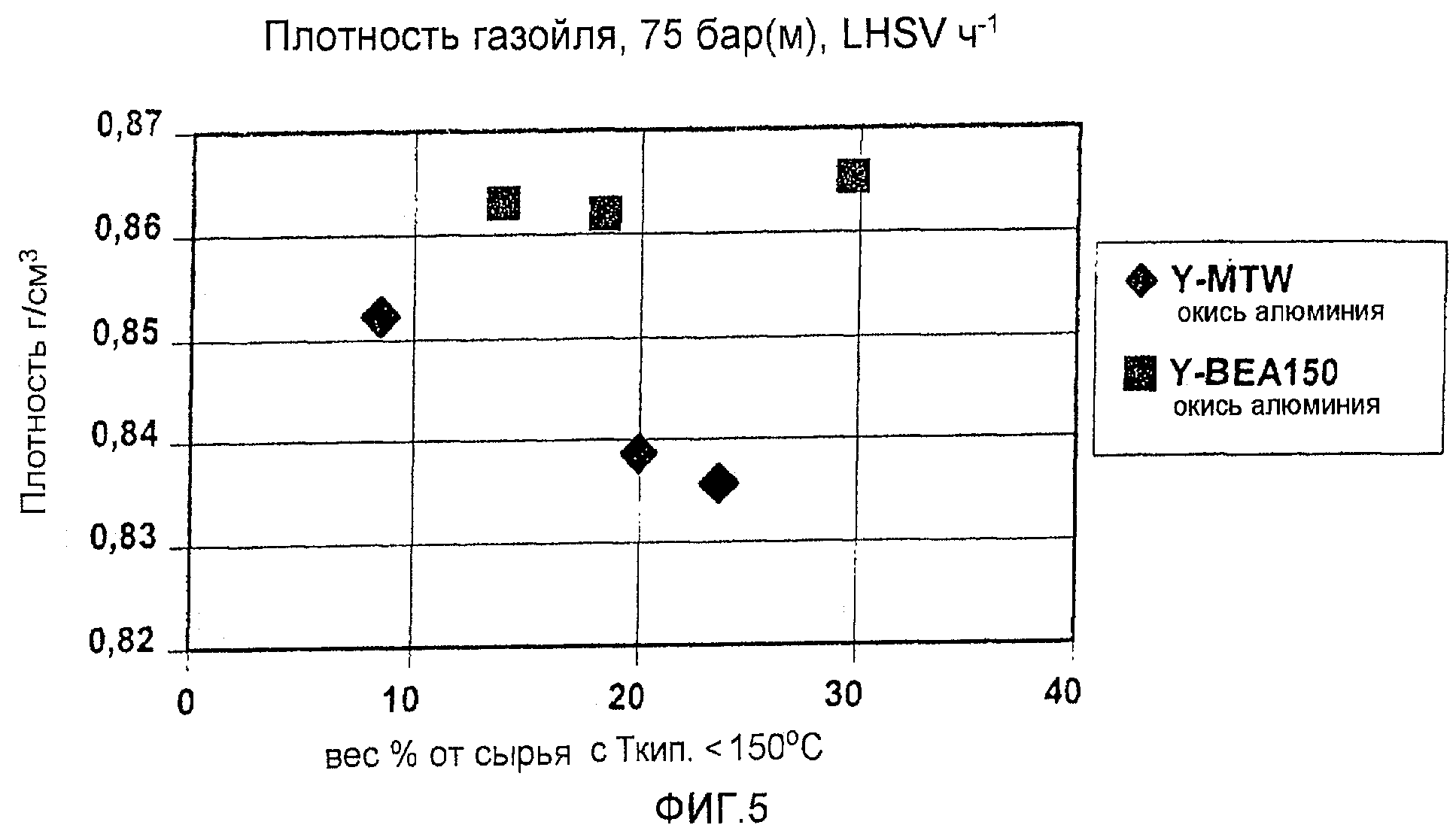

Фигура 5 - диаграмма, на которой плотность газойля показана как функция от выхода нафты и газа (Gew% 150°C-), катализатора согласно изобретению (Ni-W/Y-MTW, Alu) и катализатора предыдущего уровня техники (Ni-W/Y-BEA 150, Alu);

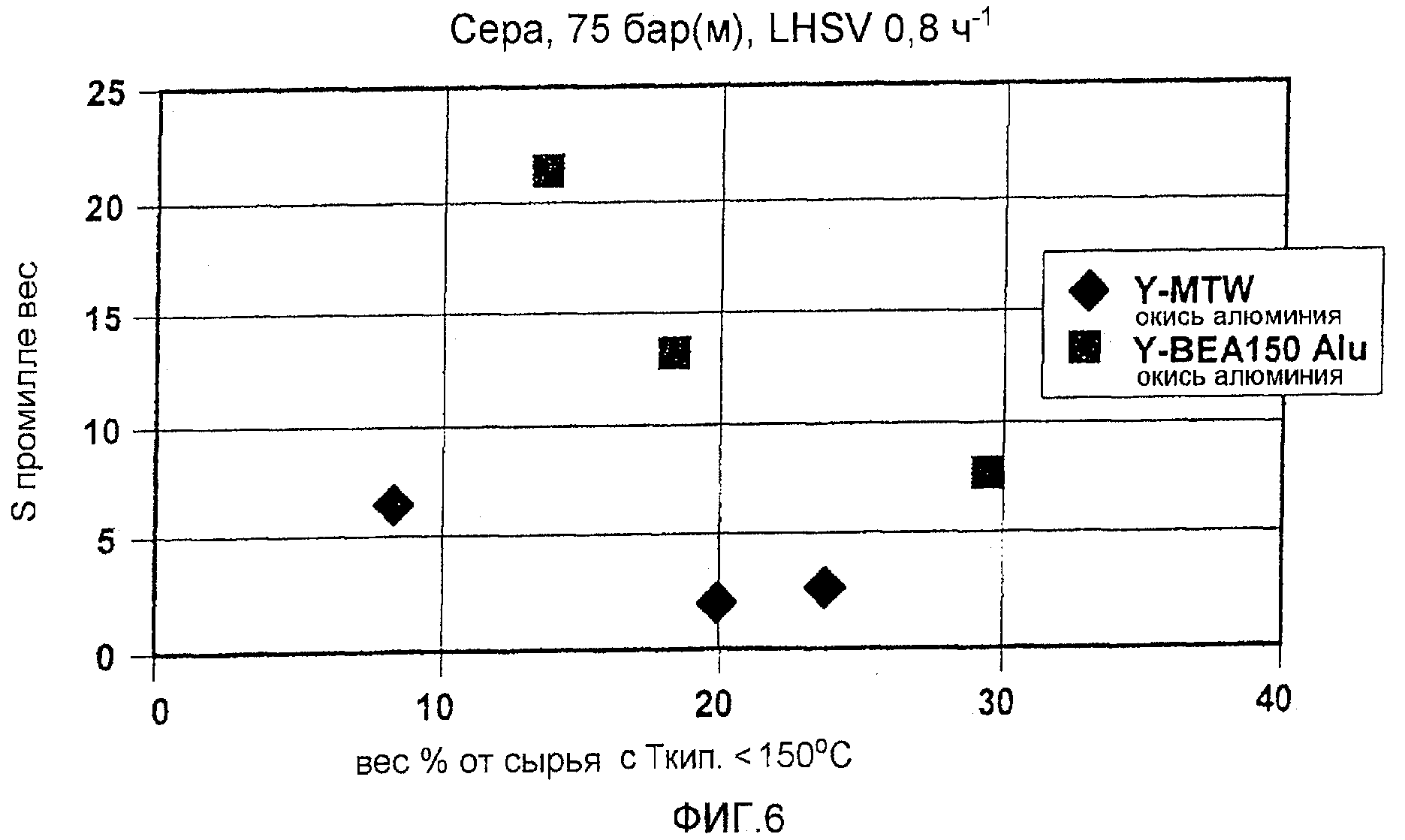

Фигура 6 - диаграмма десульфирующей активности катализатора согласно изобретению (Y-MTW, Alu) по отношению к катализатору предыдущего уровня техники (Y-BEA 150, Alu);

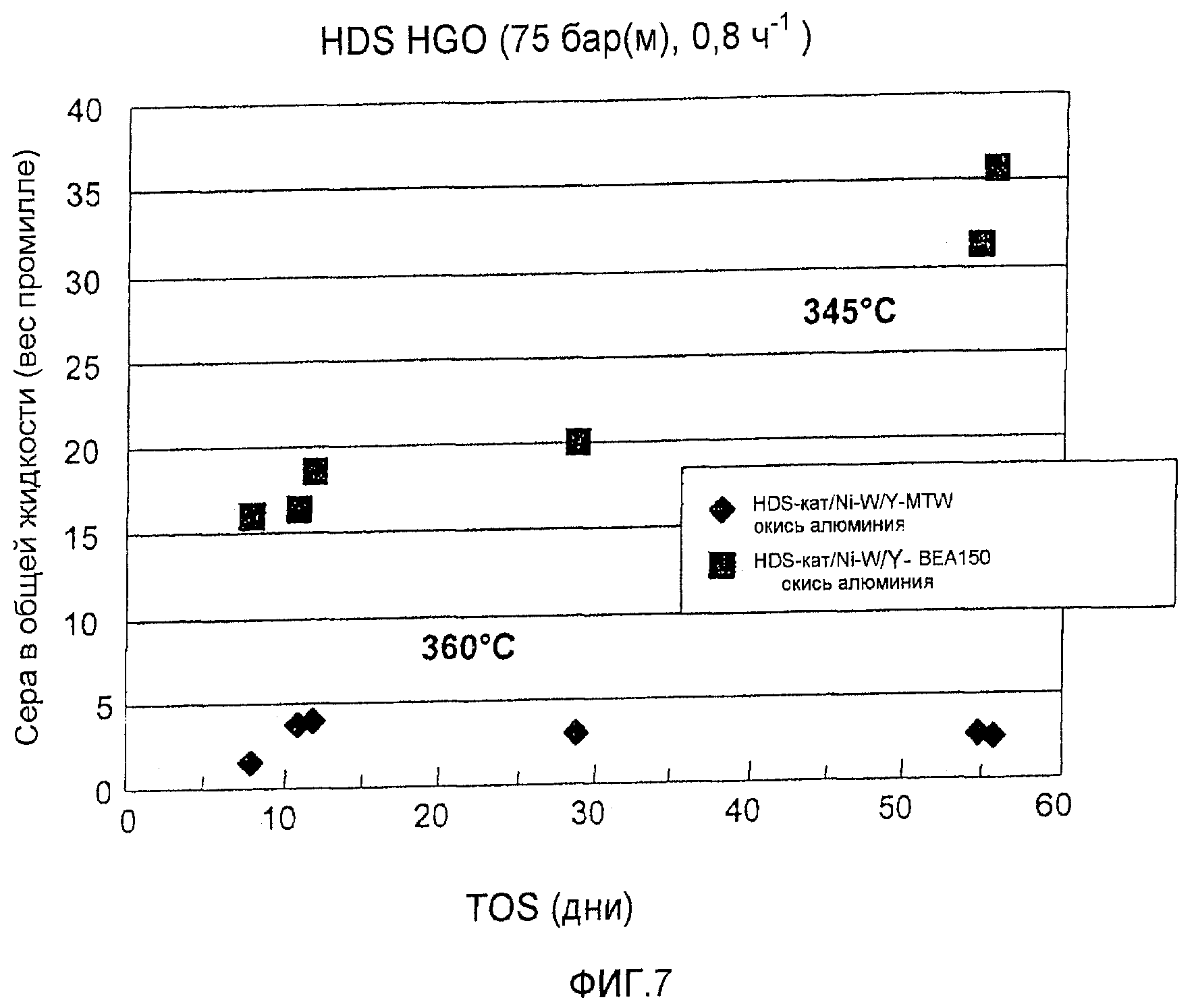

Фигура 7 - диаграмма, которая показывает содержание серы общего жидкого продукта как функцию времени тестирования (TOS).

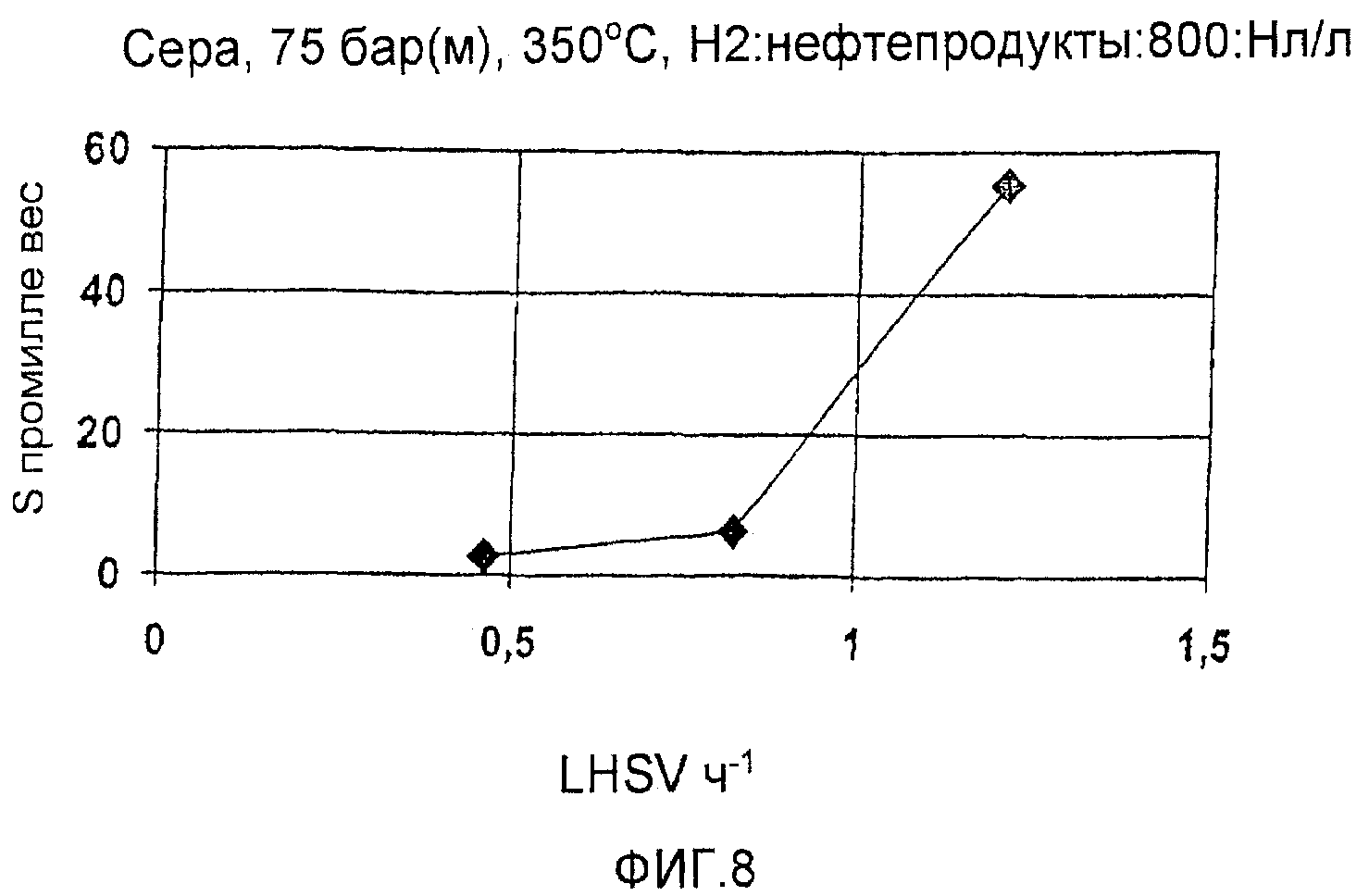

Фигура 8 - диаграмма, которая показывает содержание серы в газойле гидрокрекинга с разомкнутыми кольцами как функцию LHSV для катализатора изобретения.

Фигура 9 - диаграмма, которая показывает плотность общего жидкого продукта из гидрокрекинга как функцию превращения в газ и нафту для катализатора изобретения.

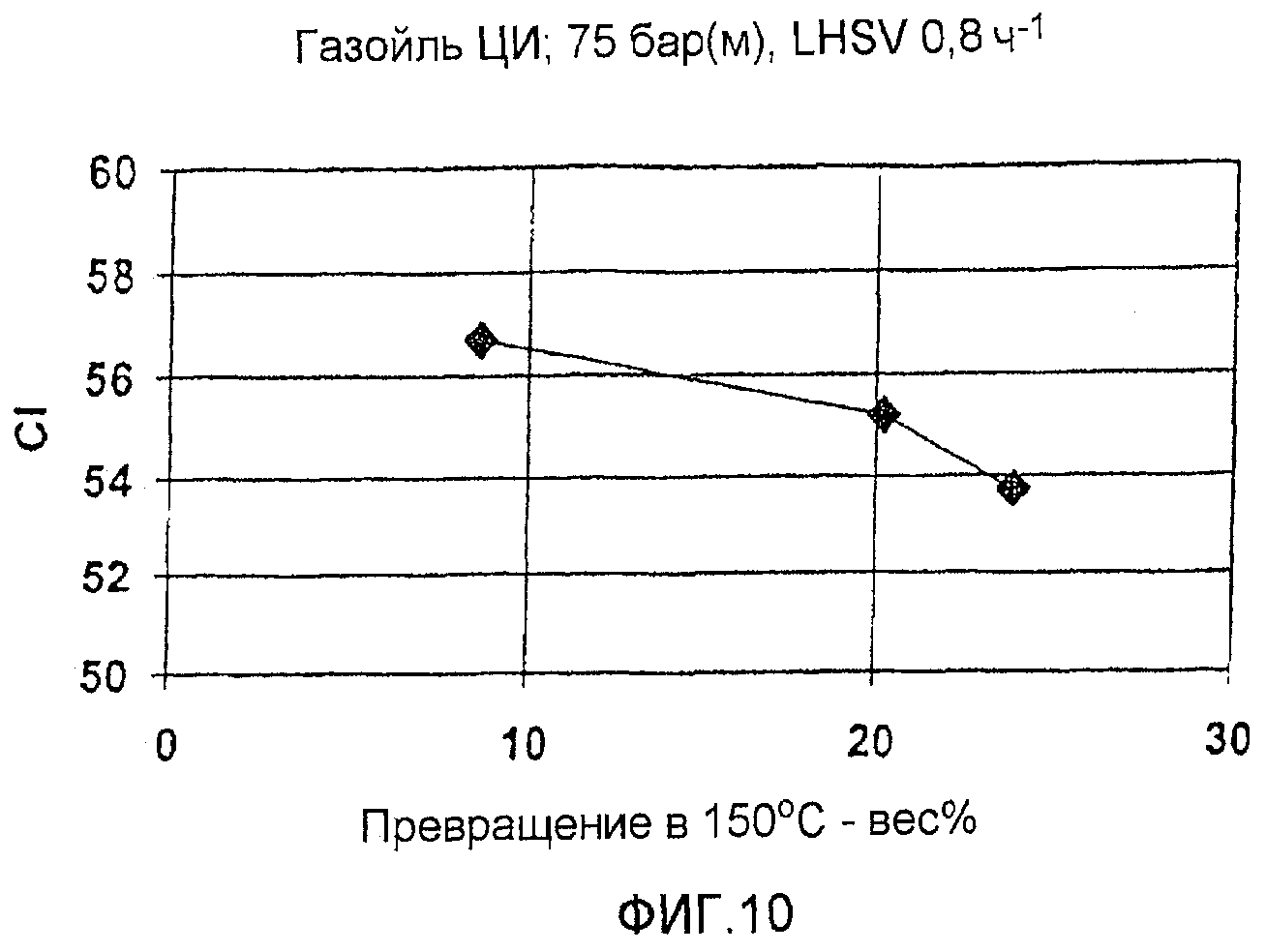

Фигура 10 - диаграмма, которая показывает цетановый индекс (ЦИ) газойля гидрокрекинга с разомкнутыми кольцами как функцию превращения (газ+нафта) для катализатора изобретения.

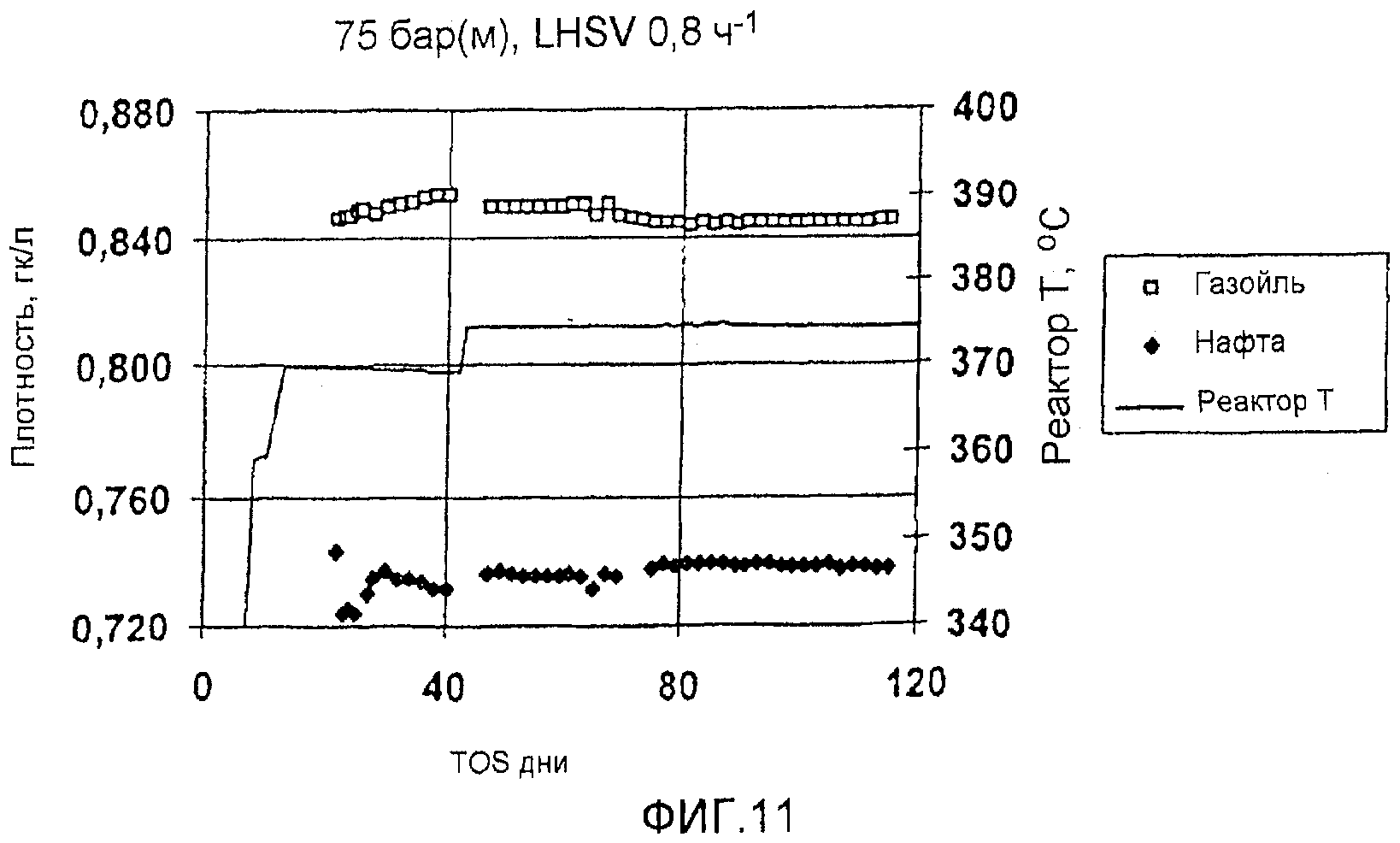

Фигура 11 - диаграмма, которая показывает устойчивость катализатора, т.е. плотности нафты и газойля, как функцию времени тестирования (TOS) для катализатора изобретения.

Фигура 12 - схема, показывающая потенциальную установку для способа мягкого гидрокрекинга и способа раскрытия колец изобретения.

Пример 1:

Катализатор по изобретению, включающий цеолит USY (модифицированный У цеолит) и цеолит ZSM-22 (TON тип структуры)

1.1 Приготовление подложки:

Синтез подложки катализатора (CBV760+ZSM-22, 24% Al2О3) путем экструзии:

153 г цеолита USY (CBV 760 от Zeolyst) и 170 г HZSM-22 (от Süd-Chemie, отношение SiO2/Аl2O3=70) смешивали в течение 15 мин в смесителе с 79,72 г коммерчески доступного псевдобемита в качестве связующего и 26,80 г коммерчески доступного α-диоксида алюминия с добавлением 100,78 г деминерализованной воды, и смесь переводили в пластическую массу добавлением 29,59 г концентрированной уксусной кислоты и 175 г деминерализованной воды. Массу перемешивали дополнительно в течение 10 мин и затем добавляли 22,60 г прессосъемной смазки (стеатитовое масло). Затем массу подвергали экструзии в формованные изделия (d=1/16"). Формованные изделия сушили на воздухе при 120°С в течение 16 ч и затем прокаливали на воздухе. Для этого формованные изделия сначала нагревали до 350°С при скорости нагрева 1°С/мин и выдерживали при этой температуре в течение 16 ч. Затем температуру увеличивали до 510°С со скоростью нагрева 1°С/мин и формованные изделия выдерживали при этой температуре в течение 15 ч. Формованные изделия охлаждали до комнатной температуры и затем измельчали до среднего размера 3 мм. Каталитическая подложка имела химические и физические свойства,

а) на основе LOI (потеря при прокаливании=потеря после прокаливания при 1,000°С)

b) прочность на раздавливание (CS) 50 формованных кусков (АVЕ=среднее, Мin=минимум, Мах=максимум) с) пятиточечный способ; р/р0=0,004-0,14/подготовка: 350°С/вакуум (DIN 66131)

d) РV=объем пор, определенный посредством Нg порометрии при максимальном давлении в 2000 бар (DIN 66133)

1.2 Приготовление катализатора:

Синтез Ni-W формы посредством способа начального увлажнения для образования (Ni-W/CBV760+ZSM-22, 24% Аl2О3)

Метавольфрамат аммония растворяли в 1/2 перового объема воды, при этом перемешивая и слегка нагревая (примерно 40°С). После охлаждения раствора вольфрамата до комнатной температуры добавляли Ni(NO3)·6H2O и раствор разводили водой до объема пор. Раствор добавляли к подложке в пластиковом сосуде, затем сосуд закрывали, и жидкость гомогенно распределялась по подложке путем встряхивания. Подложку помещали в фарфоровый сосуд и сушили в сушильном шкафу при 120°С в течение 16 ч и прокаливали на воздухе в печи. Для этого формованные изделия сначала нагревали до 200°С при скорости нагрева 1°С/мин и выдерживали при этой температуре в течение 5 часов. Затем температуру увеличивали до 450°С со скоростью нагрева 1°С/мин и формованные изделия выдерживали при этой температуре в течение 5 часов и в итоге охлаждали до комнатной температуры.

Взвешенное количество: 100 г пример 1.1 (CBV760+ZSM-22, 24% связка диоксид алюминия, поровый объем воды =58 мл/100 г экструдатов, LOI1,000°C 3,7%), 27,01 г метавольфрамата аммония, 29,82 г Ni (NO3)2·6Н2O. Катализатор имел химические и физические свойства, изложенные в таблице 2:

a) на основе LOI (потеря при прокаливании=потеря после прокаливания при 1,000°С)

b) прочность на раздавливание (CS) 50 формованных кусков (АVЕ=среднее, Мin=минимум, Мах=максимум) с) пятиточечный способ; р/р0=0,004-0.14/подготовка: 350°С/вакуум (DIN 66131)

d) РV=объем пор, определенный посредством Нg порометрии при максимальном давлении в 2000 бар (DIN 66133)

Пример 2:

Катализатор по изобретению, включающий цеолит Y и ZSM-22 (TON тип структуры)

2.1 Приготовление подложки:

Синтез CBV500+ZSM-22, 24% оксида алюминия (Аl2O3) путем экструзии:

128,57 г цеолита Y (CBV 500 от Zeolyst) и 136,53 г H-ZSM-22 от Sud-Chemie смешивали в течение 15 мин в смесителе с 68,44 г коммерчески доступного псевдобемита в качестве связующего и 21,54 г коммерчески доступного α-диоксида алюминия с добавлением 82,71 г деминерализованной воды, и смесь переводили в пластическую массу добавлением 24,99 г концентрированной уксусной кислоты и 165 г деминерализованной воды. Массу перемешивали дополнительно в течение 10 мин и затем добавляли 18,55 г прессосъемной смазки (стеатитовое масло). Затем массу подвергали экструзии в формованные изделия (d=1/16"). Формованные изделия сушили на воздухе при 120°С в течение 16 ч и затем прокаливали на воздухе. Для этого формованные изделия сначала нагревали до 350°С при скорости нагрева 1°С/мин и выдерживали при этой температуре в течение 16 ч. Затем температуру увеличивали до 510°С со скоростью нагрева 1°С/мин и формованные изделия выдерживали при этой температуре в течение 15 ч. Формованные изделия охлаждали до комнатной температуры и затем измельчали до среднего размера 3 мм. Каталитическая подложка имела химические и физические свойства, изложенные в таблице 3:

a) на основе LOI при 1,000°С

b) прочность на раздавливание (CS) 50 формованных кусков

c) пятиточечный способ;

р/р0=0,004-0,14/подготовка: 350°С/вакуум (DIN 66131)

d) РV=объем пор, определенный посредством Нg порометрии при максимальном давлении в 2000 бар (DIN 66133)

2.2 Приготовление катализатора:

синтез Ni-W формы посредством способа начального увлажнения (смачивания) для образования (Ni-W/CBV500+ZSM-22, 24% диоксида алюминия)

Метавольфрамат аммония растворяли в 1/2 перового объема воды, при этом перемешивая и слегка нагревая (примерно 40°С). После охлаждения раствора вольфрамата до комнатной температуры добавляли Ni(NО3)·6H2O и раствор разводили водой до объема пор. Раствор добавляли к подложке в пластиковом сосуде, затем сосуд закрывали, и жидкость гомогенно распределялась по подложке путем встряхивания. Подложку помещали в фарфоровую сосуд и сушили в сушильном шкафу при 120°С в течение 16 ч, и прокаливали на воздухе в печи, как в примере 1.

Взвешенное количество: 100 г пример 2.1 (CBV500+ZSM-22, 24% диоксида алюминия, поровый объем воды =58,1 мл/100 г экструдатов, LOI1,000°C 7,9%), 25,83 г метавольфрамата аммония, 28,52 г Ni(NO3)2·6H2O. Катализатор имел химические и физические свойства, изложенные в таблице 4:

a) на основе LOI (потеря при прокаливании=потеря после прокаливания при 1,000°С)

b) прочность на раздавливание (CS) 50 формованных кусков (АVЕ=среднее, Мin=минимум, Мах=максимум) с) пятиточечный способ; р/р0=0,004-0,14/подготовка: 350°С/вакуум (DIN 66131)

d) РV=объем пор, определенный посредством Нg порометрии при максимальном давлении в 2000 бар (DIN 66133)

Пример 3:

Катализатор по изобретению, включающий цеолит Y и ZSM-12 (MTW тип структуры)

3.1 Приготовление подложки:

Синтез (CBV500+ZSM-12, 24% Аl2О3) путем экструзии:

119,36 г цеолита Y (CBV 500 от Zeolyst) и 127,25 г H-ZSM-12 (отношение SiO2/Al2O3 в диапазоне от 50 до 150, размер кристаллитов: <0,1 мкм) смешивали в течение 15 мин в смесителе с 61,40 г коммерчески доступного псевдобемита в качестве связующего вещества и 19,95 г коммерчески доступного α-диоксида алюминия с добавлением 76,94 г деминерализованной воды, и смесь переводили в пластическую массу путем добавления 22,60 г концентрированной уксусной кислоты и 151 г деминерализованной воды. Массу перемешивали дополнительно в течение 10 мин и затем добавляли 17,26 г прессосъемной смазки (стеатитовое масло). Затем массу подвергали экструзии в формованные изделия (d=1/16"). Формованные изделия сушили на воздухе при 120°С в течение 16 ч и затем прокаливали на воздухе. Для этого формованные изделия сначала нагревали до 350°С при скорости нагрева 1°С/мин и выдерживали при этой температуре в течение 16 ч. Затем температуру увеличивали до 510°С со скоростью нагрева 1°С/мин и формованные изделия выдерживали при этой температуре в течение 15 ч. Формованные изделия охлаждали до комнатной температуры и затем измельчали до среднего размера 3 мм. Каталитическая подложка имела химические и физические свойства, изложенные в таблице 5:

a) на основе LOI при 1,000°С

b) прочность на раздавливание (CS) 50 формованных кусков

c) пятиточечный способ;

р/р0=0,004-0,14/подготовка: 350°С/вакуум (DIN 66131)

d) РV=объем пор, определенный посредством Нg порометрии при максимальном давлении в 2000 бар (DIN 66133)

3.2 Приготовление катализатора:

синтез Ni-W формы посредством способа начального увлажнения (смачивания) для образования (Ni-W/CBV500+ZSM-12, 24% Аl2O3)

Метавольфрамат аммония растворяли в 1/2 порового объема воды подложки, при этом перемешивая и слегка нагревая (приблизительно 40°С). После охлаждения раствора вольфрамата до комнатной температуры добавляли Ni(NO3)·6H2O и раствор разводили водой до объема пор. Раствор добавляли к подложке в пластиковом сосуде, затем сосуд закрывали, и жидкость гомогенно распределялась по подложке путем встряхивания. Подложку помещали в фарфоровый сосуд и сушили в сушильном шкафу при 120°С в течение 16 ч и прокаливали на воздухе в печи при непрерывной абсорбции со следующей температурной программой: 1°С/мин-200°С/5 ч и 1°С/мин-450°С/5 ч.

Взвешенное количество: 100 г пример 3.1 [CBV500+ZSM-12, 24% связующего вещества диоксида алюминия, поровый объем воды =53 мл/100 г экструдатов, LOI1,000°C 10,3%], 23,80 г метавольфрамата аммония, 27,77 г Ni (NO3)2·6H2O. Катализатор имел химические и физические свойства, изложенные в таблице 6:

a) на основе LOI (потеря при прокаливании=потеря после прокаливания при 1,000°С)

b) прочность на раздавливание (CS) 50 формованных кусков (АVЕ=среднее, Мin=минимум, Мах=максимум) с) пятиточечный способ; р/р0=0,004-0,14/подготовка: 350°С/вакуум (DIN 66131)

d) РV=объем пор, определенный посредством Нg порометрии при максимальном давлении в 2000 бар (DIN 66133).

Сравнительный пример 1:

Приготовление (ВЕА150, 60% Аl2О3) (формованные изделия цеолита ВЕА путем экструзии):

150 г цеолита Н-ВЕА с SiO2/Аl2O3=150 смешивали в течение 15 мин в смесителе с 286 г коммерчески доступного псевдобемита в качестве связующего вещества с добавлением 47 г деминерализованной воды, и смесь переводили в пластическую массу добавлением 79,4 г концентрированной уксусной кислоты и 250 г деминерализованной воды. Массу перемешивали дополнительно в течение 10 мин и затем добавляли 10,5 г прессосъемной смазки (стеатитовое масло). Затем массу подвергали экструзии в формованные изделия (d=1/16"). Формованные изделия сушили на воздухе при 120°С в течение 16 ч и затем прокаливали на воздухе. Для этого формованные изделия нагревали до 550°С при скорости нагрева 1°С/мин и выдерживали при этой температуре в течение 8 ч. Далее формованные изделия охлаждали до комнатной температуры и затем измельчали до среднего размера 3 мм.

Приготовление катализатора (Ni-W/BEA150, 60% Аl2O3) проводили с подложкой путем наполнения Ni-W, как в предшествующих примерах.

Взвешенное количество: 100 г композиции 1.1 [ВЕА150, 60% связующего вещества диоксида алюминия, поровый объем воды =46,3 мл/100 г экструдатов, LOI1,000°C

9,7%], 25,33 г метавольфрамата аммония, 27,96 г Ni (NO3)2·6Н2O.

Сравнительный пример 2:

Приготовление формованных изделий цеолита Y (CVB 500, 24% Аl2О3, фоязит структура) путем экструзии.

300 г цеолита Y (CVB 500 от Zeolyst) смешивали в течение 15 мин в смесителе с 66,49 г коммерчески доступного псевдобемита в качестве связующего вещества и 21,52 г коммерчески доступного альфа-глинозема с добавлением 93,6 г деминерализованной воды, и смесь переводили в пластическую массу добавлением 24,45 г концентрированной уксусной кислоты и 200 г деминерализованной воды. Массу перемешивали дополнительно в течение 10 мин и затем добавляли 20,99 г прессосъемной смазки (стеатитовое масло). Массу затем подвергали экструзии в формованные изделия (d=1/16"). Формованные изделия сушили на воздухе при 120°С в течение 16 ч и затем прокаливали на воздухе. Формованные изделия нагревали со скоростью нагрева 1°С/мин до 200°С и выдерживали при этой температуре в течение 5 ч. Затем температуру увеличивали со скоростью нагрева 1°С/мин до 520°С и формованные изделия выдерживали при этой температуре в течение 5 ч. Формованные изделия охлаждали до комнатной температуры и затем измельчали до среднего размера 3 мм.

Приготовление катализатора (Ni-W/CVB 500, 24% Аl2O3) проводили с подложкой путем добавления никеля и вольфрама, как в предыдущих примерах.

Взвешенное количество: 100 г композиции 2.1 (CVB 500, 24% Al2O3), поровый объем воды =46,5 мл/100 г экструдатов, LOI1,000°C 20,0%], 22,44 г метавольфрамата аммония, 24,77 г Ni(NO3)2·6H2O.

Сравнительный пример 3:

Приготовление формованных изделий цеолита Y (фоязит структура) и цеолита BEA (CVB500+BEA150, 24% Аl2O3) путем экструзии.

197,37 г цеолита Y (CVB500 от компании Zeolyst) и 210,08 г цеолита Н-ВЕА с SiO2/Al2O3=150 смешивали в смесителе с 102,75 г коммерчески доступного псевдобемита в качестве связующего вещества и 33,26 г коммерчески доступного альфа-диоксида алюминия при добавлении 127,12 деминерализованной воды, и далее переводили в пластическую массу добавлением 37,78 г концентрированной уксусной кислоты и 202 г деминерализованной воды. Массу перемешивали дополнительно в течение 10 мин и затем добавляли 28,51 г прессосъемной смазки (стеатитовое масло). Затем массу подвергали экструзии в формованные изделия (d=1/16"). Формованные изделия сушили на воздухе при 120°С в течение 12 ч и затем прокаливали на воздухе. Формованные изделия нагревали со скоростью нагрева 1°С/мин до 540°С и выдерживали при этой температуре в течение 8 ч. Формованные изделия охлаждали до комнатной температуры и затем измельчали до среднего размера 3 мм.

Приготовление катализатора (Ni-W/CVB500+BEA150, 24% Аl2О3) проводили с подложкой путем добавления Ni-W, как в предыдущих примерах.

Взвешенное количество: 150 г композиции 3,1 [CVB500+BEA150, 24% связующего вещества диоксида алюминия, поровый объем воды =59 мл/100 г экструдатов, LOI1,000°C 2,3%], 38,89 г метавольфрамата аммония (количество WO3: 89,1%), 45,38 г Ni (NО3)2·6Н2O.

Результаты тестов:

Фиг.1 показывает диаграмму, представляющую результаты сравнения катализаторов согласно изобретению, именно Ni-W/Y-TON и Ni-W/USY-TON no отношению к Ni-W/BEA150 после реакции сырья ULGO (ультра легкий газойль).

На диаграмме плотность общего жидкого продукта (общая плотность жидкости) представлена функцией потери выхода (всех 150°С-). Наблюдались только небольшие разницы между обоими катализаторами согласно изобретению, именно Ni-W/Y-TON и Ni-W/USY-TON по сравнению с катализатором сравнительного примера Ni-W/BEA150, т.е. для всех трех катализаторов с ростом температуры наблюдалось значительное уменьшение плотности общего жидкого продукта и в связи с этим увеличение количества фракции нафты (всех 150°С-), которая не может применяться в качестве дизельного топлива. Однако катализатор Ni-W/BEA150 показал уменьшение плотности общего жидкого продукта вследствие образования легких продуктов посредством расщепления боковых цепочек алкилзамещенных ароматических соединений, которое влияет на плотность общего жидкого продукта, но не на плотность газойля.

Фиг.2 показывает сравнение плотности газойля после применения катализаторов, показанных на фиг.1. На диаграмме плотность газойля показана в виде функции количества легких нафта продуктов. Как можно ясно видеть, катализаторы согласно изобретению показывают более хорошие результаты по сравнению с катализаторами предыдущего уровня техники. Целью реакции было значительное уменьшение плотности газойля для применения исходного материала (сырья) в качестве дизельного топлива без образования слишком большого количества легких продуктов (нафта 150°С-) во время реакции. Это было достигнуто применением катализатора согласно изобретению, но не катализатором из сравнительного примера. Путем комбинирования гидрирования ароматических соединений и последующей реакции раскрытия кольца с катализаторами согласно изобретению было достигнуто явное уменьшение плотности газойля без значительного увеличения количества легкой нафты.

Фиг.3 представляет собой диаграмму, на которой показаны результаты реакции исходного материала HGO (тяжелый газойль) с катализаторами согласно изобретению Ni-W/Y-MTW по сравнению с катализаторами предыдущего уровня техники Ni-W/BEA-150 (сравнительный пример 1).

Реакция HGO, показанного в случае катализатора Ni-W/Y-MTW, alu дает значительно более высокий выход продукта с точкой кипения в диапазоне LGO (легкого газойля) (150°С-350°С/дизельное топливо) по сравнению с катализатором Ni-W/BEA-150, 60% глинозем. (В реакциях HGO дополнительный HDS (гидрообессеривающий) катализатор применяется в виде восходящего потока.

Фиг.4 показывает диаграмму, которая представляет реакцию исходного материала HGO (тяжелый газойль) при применении катализатора согласно изобретению по сравнению с катализатором Ni-W/Y-BEA150, где плотность общего жидкого продукта показана в виде функции количества более легких нафтапродуктов. Снижение плотности общего жидкого продукта должно быть только результатом насыщения ароматических соединений, а не результатом образования нафты, поскольку нафта, также как и газ, приводит к потере выхода дизельного топлива и поглощению водорода без повышения цетанового числа. Таким образом, минимальное значение плотности общего жидкого продукта вместе с минимумом нафты и газа является результатом, который наиболее желателен.

Диаграмма показывает максимальное снижение плотности общего жидкого продукта (плотность HGO 0,8867 г/мл) совмещенное с минимальным значением выхода нафты/газа для катализатора HDS-cat/Ni-W/Y-MTW, alu. Катализатор HDS-cat/Ni-W/Y-BEA150, alu менее селективен для трансформации HGO с все более высокой потерей в выходе, при таком же уменьшении плотности общего жидкого продукта.

Фиг.5 показывает диаграмму, которая представляет плотность газойля в виде функции выхода нафты и газа (вес.% 150°С-) для катализатора согласно изобретению (Ni-W/Y-MTW, alu), по сравнению с катализатором предыдущего уровня техники (Ni-W/Y-ВЕА150, alu).

По сравнению с плотностью общего жидкого продукта, плотность фракции газойля, полученного посредством Ni-W/Y-BEA150, alu, остается почти постоянной. Это значит, что почти не происходит насыщения ароматических соединений. Реакционная способность катализатора Y-BEA150 определяется ВЕА компонентом, т.е. гидрокрекингом боковых цепочек замещенных ароматических соединений и парафинов. Эти реакции влияют на плотность фракции газойля в очень небольшой степени. Высокая селективность, т.е. раскрытие колец насыщенных ароматических соединений и мягкий гидрокрекинг с ограниченным расщеплением боковых цепочек, наблюдалась с каталитической композицией Ni-W/Y-MTW, alu согласно изобретению.

Фиг.6 показывает диаграмму для обессеривающей активности (гидрообессеривание, HDS) катализатора согласно изобретению (Y-MTW, alu) по сравнению с катализатором предыдущего уровня техники (Y-BEA150, alu) с содержанием серы S=2557 вес. промилле, в виде функции выхода нафты и газа (вес.% 150°С-).

Диаграмма показывает, что была достигнута очень хорошая степень обессеривания при комбинации коммерчески доступного HDS катализатора с Ni-W/Y-MTW, alu по отношению к содержанию серы во фракции газойля, которое ниже 10 вес. промилле, вместе с ограниченным образованием легких продуктов (<10 вес.%). Это приводит к высокой степени обессеривания 99,8%. В случае катализатора согласно предыдущему уровню техники, Y-BEA150, alu, вместе с коммерчески доступным HDS катализатором, показатель содержания серы мене 10 вес. промилле возможно получить только в комбинации с высоким выходом (>25 вес.% по нафте и газу).

Фиг.7 показывает диаграмму, где содержание серы в общем жидком продукте показано в виде функции длительности времени тестирования в рабочем режиме (TOS).

HDS устойчивость катализаторов согласно изобретению Ni-W/Y-MTW, alu является очень хорошей. Дезактивация в течение полного периода времени тестирования не наблюдалась. Катализатор предыдущего уровня техники N1-W/Y-BEA150, alu, однако, показал непрерывную дезактивацию.

Пример 4

Мягкий гидрокрекинг и раскрытие колец

Тяжелый газойль из легкой сырой нефти Северного моря подвергали крекингу и раскрытию колец при температуре 350°С, давлении 75 бар(м), отношении водорода к нефтепродуктам 800 Нл/л и при разных LHSV в присутствие катализатора примера 3 (т.е. Ni-W/Y-MTW) с коммерчески доступным Ni-W катализатором гидроочистки.

Сырье имело следующие характеристики:

Фиг.8 показывает диаграмму, отображающую содержание серы крекированного продукта в виде функции LHSV. При LHSV менее 1,0/ч, содержание серы мене 10 промилле.

Пример 5

Мягкий гидрокрекинг и раскрытие колец

Тяжелый газойль сырья из примера 4 подвергали крекингу и раскрытию колец при давлении 75 бар(м), отношении водорода к нефтепродуктам 800 Нл/л и LHSV 0,8/ч в присутствии катализатора примера 3.

На фиг.9, плотность крекированного продукта газойля изображена в виде функции превращения, т.е. выхода (нафта+газ) при различных примененных температурах. Четко показано, что можно удовлетворить требованию по автомобильному дизельному топливу в менее 0,845 кг/м3. Целью превращения является значительное снижение плотности газойля, чтобы сделать применяемый исходный материал (сырье) приемлемым для применения в качестве дизельного топлива без содержания слишком большого количества легких продуктов (нафты и С1-С4 газов), образующихся во время превращения. Эта цель достигается с катализаторами согласно настоящему изобретению. Путем комбинированного гидрирования ароматических соединений и последовательной реакции раскрытия колец в случае катализаторов согласно изобретению достигается значительное снижение плотности газойля, без слишком сильного увеличения содержания легкой нафты.

На фиг.10 цетановый индекс крекированного продукта изображен в виде функции выхода нафты и газов. Полученный цетановый индекс намного превышает требуемый минимум 51.

Пример 6

Мягкий, гидрокрекинг и раскрытие колец

Тяжелый газойль сырья из примера 4 подвергали крекингу и раскрытию колец при давлении 75 бар(м), отношении водорода к нефтепродуктам 800 Нл/л и LHSV 0,8/ч в присутствии катализатора примера 3. Температуру в реакторе изменяли, как показано на фиг.11. Крекинг и процесс раскрытия колец проводился в течение приблизительно 115 дней, чтобы подтвердить устойчивость катализатора.

Фиг.11 показывает диаграмму, на которой плотность газойля и фракций нафты показаны в виде функции длительности теста (TOS), чтобы продемонстрировать устойчивость катализатора изобретения. Тонкая линия представляет температуру реактора на протяжении эксперимента. Дезактивация катализатора примера 3 не наблюдается, поскольку получаемые плотности являются постоянными.

Фиг.12 показывает подходящую установку реактора. Сырье газойля (1) смешивают с обрабатывающим газом, обогащенным водородом, и предварительно нагревают до температуры на впуске реактора посредством теплообмена с выходящим из реактора потоком и посредством печи прямого нагрева (2). Сырье реактора вступает в реакции на катализаторе в реакторе (3) и температура в реакторе увеличивается. Выделяющуюся теплоту при желании можно отводить введением охлаждающего газа между слоями катализатора. Выходящий из реактора поток охлаждается и смешивается с промывочной водой перед дальнейшим охлаждением воздушным холодильником или другим теплообменом до требуемой для сепарации температуры. В сепараторе (4) кислая вода, жидкость и газ разделяются. Кислая вода направляется в систему кислой воды, газ рециркулируется в реактор через компрессор газа рециркуляции (5) и после смешивания со свежим Н2 подпитки из подпиточного компрессора (6), а жидкость направляется в устройство для отделения продуктов (7). В устройстве для отделения продуктов легкие продукты, которыми являются газ и нафта, оправляются наверх колонны, а продукт газойль выводится как остаточный продукт. Газ отправляется в Н2S-восстановитель, нафта - на дальнейшую обработку или в резервуар для продукта, а газойль направляется в резервуар для продукта.

Реферат

Настоящее изобретение относится к каталитической композиции для гидрокрекинга углеводородного сырья. Композиция включает: (I) связующее; (II) цеолит, обладающий фоязит структурой, выбираемый из группы, состоящей из USY, VUSY, Y, REUSY и REY; (III) волокнистый цеолит, который существенно включает непересекающиеся одномерные каналы, выбранные из группы, состоящей из MTW или TON; (IV) действующее количество каталитически активного гидрирующего соединения, содержащего соединение никеля и вольфрама и/или молибдена, при условии, что волокнистый цеолит структурного типа TON не является ТНЕТА-1, Nu-10, KZ-2 или ISI-1. Также предложены способ получения композиции и способ гидрокрекинга. Изобретение позволяет осуществить одностадийную организацию процесса, а также снизить получение нежелательных количеств нафты и газов. 3 н. и 18 з.п. ф-лы, 7 табл., 12 ил.

Формула

(I) связующее;

(II) цеолит, обладающий фоязит структурой, выбираемый из группы, состоящей из USY, VUSY, Y, REUSY и REY; и

(III) волокнистый цеолит, который существенно включает непересекающиеся одномерные каналы, выбранные из группы, состоящей из MTW или TON,

(IV) действующее количество каталитически активного гидрирующего соединения, содержащего соединение никеля и вольфрама и/или молибдена

при условии, что волокнистый цеолит структурного типа TON не является ТНЕТА-1, Nu-10, KZ-2 или ISI-1.

a) обеспечения цеолитом, имеющим фоязит структуру, и волокнистым цеолитом,

b) смешивания обоих цеолитов со связующим,

c) образования формованных изделий, охарактеризованных в следующих дополнительных стадиях:

i) высушивания формованных изделий при температуре в диапазоне от 100 до 130°С,

ii) прокаливания при температуре в диапазоне от 400 до 600°С,

iii) охлаждения прокаленных формованных изделий до комнатной температуры,

iv) введения раствора гидрирующего соединения в прокаленную каталитическую композицию.

v) высушивания формованных изделий при температуре в диапазоне от 100 до 130°С,

vi) прокаливания указанной каталитической композиции, полученной в стадии v) при температуре в диапазоне от 400 до 500°С,

vii) охлаждения до комнатной температуры.

Документы, цитированные в отчёте о поиске

Способ повышения качества серосодержащей фракции сырья (варианты)

Комментарии