Каталитическая композиция и способ трансалкилирования ароматических углеводородов - RU2351393C2

Код документа: RU2351393C2

Чертежи

Описание

Настоящее изобретение относится к каталитическим композициям, включающим цеолит и неорганическое связующее вещество, отличающимся особыми механическими характеристиками и характеристиками пористости и пригодным для использования в качестве катализаторов в промышленных реакторах с неподвижным слоем катализатора.

Для использования в промышленных реакторах с неподвижным слоем катализатора цеолитовые материалы должны находиться в приготовленных соответствующим образом катализаторах, состоящих из самого цеолита и неорганического связующего вещества. В самом деле, указанное приготовление придает катализатору новые, по сравнению с исходными сырыми материалами, механические характеристики, необходимые для того, чтобы во время загрузки, эксплуатации и выгрузки промышленного реактора катализатор не крошился, превращаясь в мелкий порошок.

Кроме того, получаемые катализаторы должны иметь такие характеристики внецеолитовой пористости, чтобы сопротивление массопереносу реагентов и продуктов из внешней зоны вовнутрь катализатора и наоборот было минимальным. Характеристики внецеолитовой пористости и, в частности, ее абсолютное значение и процентное распределение указанной пористости в отношении размер пор, является фундаментальной рабочей характеристикой катализатора. Кроме влияния указанных аспектов на рабочие характеристики катализатора, также следует учитывать влияние размера частиц катализатора, так как обнаружено, что сопротивление диффузии реагентов и продуктов вовнутрь пористой структуры катализатора увеличивается с увеличением размера частиц катализатора.

Таким образом, для улучшения рабочих характеристик катализатора предпочтительно в случае, например, гранулированного катализатора, чтобы размер гранул был минимальным; однако очевидно, что это приводит к ухудшению механических характеристик катализатора, в частности его прочности на раздавливание. Кроме того, механические характеристики катализатора также ухудшаются с увеличением внецеолитовой пористости.

Таким образом, следует признать, что до настоящего времени улучшение диффузионных свойств катализатор получали за счет ухудшения его механических характеристик, поскольку увеличение внецеолитовой пористости и снижение диаметра частиц катализатора положительно влияет на диффузионные свойства, в то время как указанное увеличение внецеолитовой пористости и снижение диаметра частиц катализатора ухудшает его механические характеристики.

Например, в патенте США 5118896 описано приготовление катализатора из цеолита и неорганического связующего вещества в порошкообразной форме, отличающегося внецеолитовой пористостью, доля которой с радиусом пор, превышающим 450Å, составляет 0,25-0,50 см3/г при диаметре частиц катализатора ≤1/32 дюйма (приблизительно 0,8 мм).

В патенте США 4169111 описан способ приготовления этилбензола, отличающийся тем, что часть диэтилбензолов, получаемых на участке алкилирования, поступает рециклом в сам участок алкилирования, в то время как остальную часть диэтилбензолов и триэтилбензолов направляют в участок трансалкилирования (переалкилирования); причем как на участке алкилирования, так и на участке трансалкилирования применяют катализатор на основе цеолита, предпочтительно цеолита Y, и неорганического связующего вещества. Для обеспечения необходимых механических характеристик катализатор, применяемый на обоих участках, изготавливают в виде экструдата так, чтобы отношение между внешней поверхностью и объемом частиц катализатора предпочтительно составляло 85-160 дюйм-1, а радиус пор катализатора находился в интервале от 150 до 500 Å; однако последнее условие не играет роли; кроме того, авторы полагали, что общий объем пор или доля объема пор радиусом в интервале от 150 до 500 Å также не имеет значения, и он даже не упомянут. Что касается большой величины отношения внешней поверхности к объему образованного катализатора, которое получается, если частицы катализатора имеют сложную геометрическую форму, такую как двухлопастный или трехлопастный цилиндр, или другую искривленную форму, то известно, что такое отношение улучшает диффузию реагентов и продуктов вовнутрь каталитического слоя, но не улучшает их диффузию вовнутрь частиц катализатора, что приводит лишь к незначительному улучшению общих рабочих характеристик реакторов, в которых применяют указанные катализаторы.

В патенте США 5182242 описано приготовление катализатора, состоящего из цеолита и неорганического связующего вещества, отличающегося низкой кислотностью. При приготовлении в качестве добавки применяли металлосодержащий полимер, который при последующей кальцинации превращался в остаток, состоящий из оксида неорганической составляющей. В качестве компонентов неорганического связующего вещества, входящего в катализатор, пригодны все оксиды элементов групп IVA и IVB периодической таблицы, а также смеси оксидов, такие как оксид кремния/оксид алюминия, оксид кремния/оксид магния, оксид кремния/оксид циркония и оксид кремния/оксид титана.

В патенте ЕР 847802 описано приготовление катализатора на основе бета-цеолита и неорганического связующего вещества, отличающегося особой внецеолитовой пористостью, т.е. пористостью, получаемой суммированием мезопористой и макропористой фракций. В самом деле, в описанном катализаторе доля указанной внецеолитовой пористости составляет по меньшей мере 28%, причем указанная пористость состоит из пор с радиусом более 100 Å, а объем пор, также относящийся только к внецеолитовой пористости, составляет не менее 0,8 см3/г. Прочность на раздавливание частицы катализатора, указанная в Примере 4 патента ЕР 847802 (катализатор А1), как обнаружено, составляла 1,3 кг/мм.

В настоящее время заявитель разработал цеолитовый катализатор с особыми характеристиками пористости, обеспечивающими улучшенные рабочие характеристики катализатора как в отношении его долговечности, так и в отношении его производительности; в то же самое время указанный катализатор имеет улучшенные механические характеристики, такие как прочность на раздавливание и сопротивление истиранию.

Таким образом, целью настоящего изобретения является каталитическая композиция, включающая цеолит, имеющий кристаллическую структуру с отверстиями, образованными 12 тетраэдрами, т.е. принадлежащий к группе крупнопористых цеолитов, и включающая в качестве неорганического связующего вещества γ-оксид алюминия; причем указанная композиция отличается объемом пор, получаемым при суммировании присутствующих в указанной каталитической композиции мезопористой и макропористой составляющих, превышающим или равным 0,7 см3/г, причем, по меньшей мере, 30% указанного объема состоит из пор, диаметр которых превышает 100 нанометров.

Сумма мезопористой и макропористой составляющих, присутствующих в каталитической композиции, здесь и далее названа внецеолитовой пористостью, а микропористая составляющая, присутствующая в каталитической композиции и обусловленная одним лишь цеолитом, здесь и далее названа цеолитовой пористостью.

Термины «микропористость», «мезопористость» или «переходная пористость» и «макропористость» здесь и далее использованы в соответствии с классификацией Дубинина, представленной в публикации «К вопросу об удельной поверхности порошков» ("Introduction to Powder Surface Area", Wiley-Interscience publication, авторы Lowell и Seymour, глава 10, стр.80 (1979)), и соответствуют следующим интервалам пористости:

- макропористость: пористость, относящаяся к порам с радиусом >1000 Å (диаметр 200 нанометров);

- мезопористость: пористость, относящаяся к порам с радиусом от 1000 Å (диаметр 200 нанометров) до 15 Å (диаметр 3 нанометра);

- микропористость: пористость, относящаяся к порам с радиусом <15 Å (диаметр 3 нанометра).

Цеолит, содержащийся в каталитической композиции, предлагаемой в соответствии с настоящим изобретением, выбирают из группы крупнопористых цеолитов; он может быть, например, бета-цеолитом, цеолитом Y или цеолитом ZSM-12. Бета-цеолит описан в патенте США 3308069, цеолит ZSM-12 описан в патенте США 3832449.

В соответствии с предпочтительным аспектом настоящего изобретения цеолиты, содержащиеся в каталитической композиции, предлагаемой в соответствии с настоящим изобретением, находятся в кислотной форме, т.е. в форме, в которой большая часть катионных позиций занята ионами водорода.

Каталитические композиции, содержащие цеолит Y в кислотной форме, являются предпочтительным аспектом настоящего изобретения. Цеолит Y описан в патенте США 3130007. Приготовление цеолита Y описано в публикации «Верифицированный синтез цеолитовых материалов» ("Verified Synthesis of Zeolitic Materials" H. Robinson Editor, Elsevier, второе переработанное издание 2001), а обработка цеолита Y, возможно проводимая после его синтеза, описана в публикации «К вопросу об исследовании и практическом применении цеолитов» ("Introduction to Zeolite Science and Practice", глава 5, H. Van Bekkum et al. Editors, Studies in Surface Science and Catalysis, Vol.58, Elsevier).

В композициях, предлагаемых в соответствии с настоящим изобретением, предпочтительно применяют цеолиты с молярным отношением SiO2/Al2O3 в интервале от 10 до 20, более предпочтительно от 11 до 17, т.е. цеолиты Y, которые после приготовления подвергают деалюминированию. Содержание в цеолите металлов, представленных в виде оксидов, составляет величину менее или равную 1000 массовых частей на миллион (ppm).

Прочность на раздавливание частицы катализатора каталитических композиций, предлагаемых в соответствии с настоящим изобретением, и, в частности, композиций, содержащих цеолит Y, больше или равна 1,7 кг/мм (прочность на раздавливание/длина частицы катализатора).

Композиции, предлагаемые в соответствии с настоящим изобретением, и, в частности, композиции, содержащие цеолит Y, имеют особенно низкую кажущуюся плотность, не превышающую 0,5 г/см3, а диаметр каталитической частицы в экструдированной форме составляет не менее 1,8 мм. Предпочтительно диаметр каталитической частицы больше или равен 2,0 мм. Катализатор, предлагаемый в соответствии с настоящим изобретением, предпочтительно изготовляют в виде цилиндрических гранул правильной формы.

Катализаторы, предлагаемые в соответствии с настоящим изобретением, приготавливают из цеолита и неорганического соединения - предшественника γ-оксида алюминия. Каталитические композиции, приготовленные из цеолита Y и неорганического соединения - предшественника γ-оксида алюминия, являются предпочтительным аспектом настоящего изобретения. В качестве соединений-предшественников могут быть использованы глиноземы в виде бемита или псевдобемита с содержанием металла, представленным в виде оксида, менее или равным 1000 частей на миллион.

Относительное массовое соотношение цеолит/связующее вещество в каталитической композиции превышает 1:1 и составляет величину, равную или менее 4:1.

Способ приготовления материалов в соответствии с настоящим изобретением включает:

a) приготовление смеси, включающей цеолит в кислотной форме, причем указанный цеолит относится к группе крупнопористых цеолитов и предпочтительно является цеолитом Y, и включающей предшественник связующего вещества, выбираемый из бемита и псевдобемита; при этом смесь приготавливают посредством механического смешивания компонентов в течение не менее 50 минут в высокоскоростном смесителе, скорость вращения мешалки которого составляет от 900 до 1100 об/мин;

b) медленное прибавление к указанной смеси при постоянном перемешивании раствора кислоты в деминерализованной воде с концентрацией не более 0,5 мас.%; причем раствор прибавляют в таком количестве, что конечное отношение массы кислоты к общей массе смеси, приготовленной в операции (а), находится в интервале от 0,25 до 0,50%;

c) экструзионное формование смеси, полученной в предыдущей операции (b);

d) сушку продукта, полученного в операции (с) в вентилируемом сушильном шкафу при температуре не выше 30°С в течение не менее 48 часов;

e) кальцинацию продукта, полученного в операции (d), на воздухе, причем кальцинацию проводят в течение не менее 30 часов, поднимая температуру от комнатной до температуры не ниже 550°С, но и не выше 600°С.

В смеси, приготовленной в операции (а), цеолит, предпочтительно цеолит Y, смешивают с предшественником связующего вещества в таком количестве, что относительное массовое соотношение цеолит/связующее вещество в полученном катализаторе составляет более 1:1, но менее или равно 4:1; причем указанное соотношение определяют на основании предварительно определенных потерь масс индивидуальных компонентов при 550°С.

В операции (b) перемешивание при добавлении кислоты к смеси производят с гораздо меньшей скоростью, чем смешивание операции (а); количество оборотов мешалки, например, лежит в интервале от 200 до 600 об/мин. Кислота, применяемая в операции (b), может быть выбрана, например, из уксусной кислоты, азотной кислоты и щавелевой кислоты, предпочтительно это уксусная кислота.

По окончании прибавления кислоты полученную смесь подвергают дополнительному перемешиванию при той же постоянной скорости.

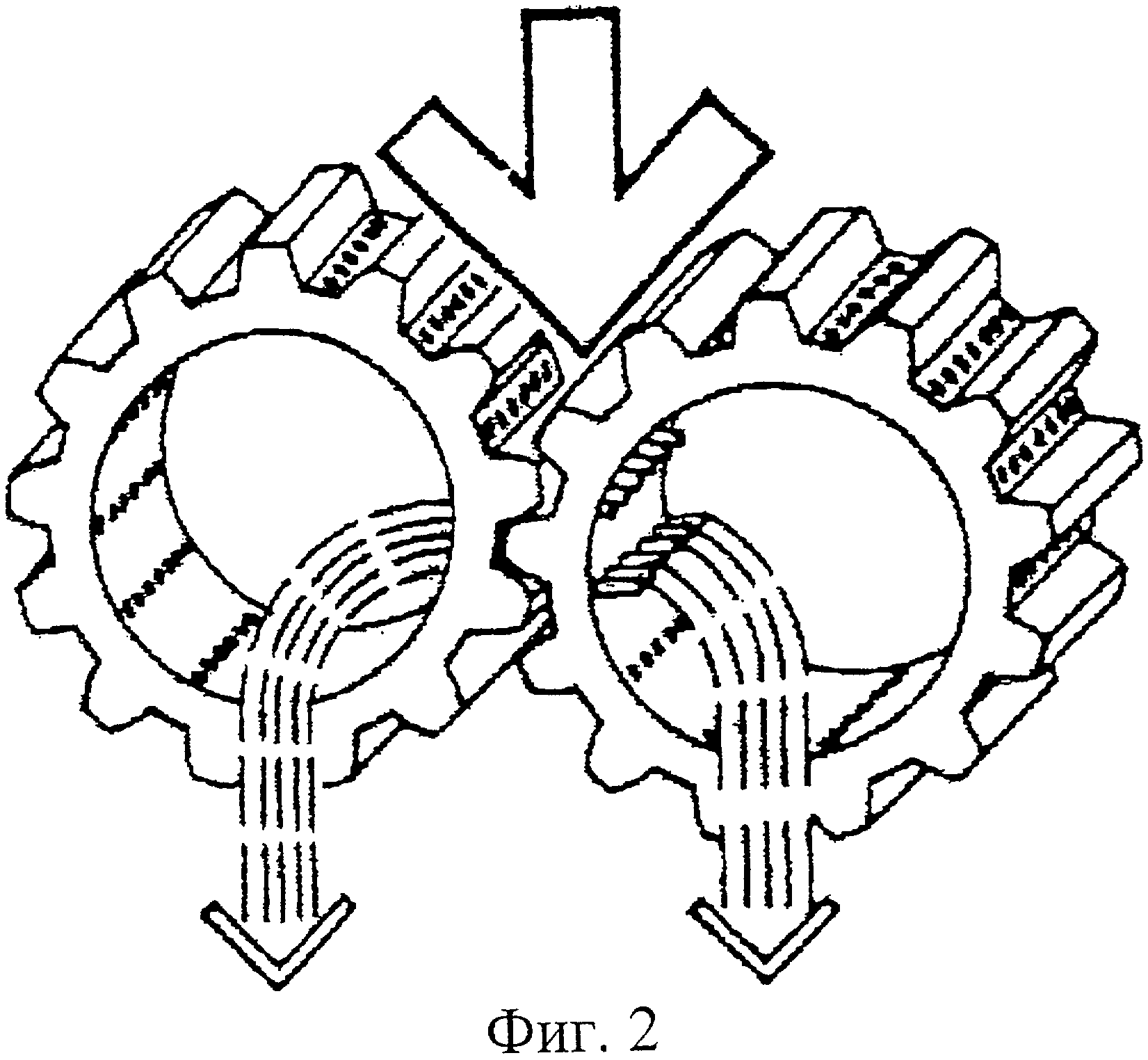

Экструзию операции (с) производят в соответствии с известными методиками. Возможно применение экструдеров типа зубчатых прессующих экструдеров (gear press extruder), одношнекового экструдера, двухшнекового экструдера. Предпочтительно применяют зубчатый прессующий экструдер.

Специфические свойства, относящиеся к внецеолитовой пористости и механическим характеристикам каталитической композиции, предлагаемой в соответствии с настоящим изобретением, обусловлены особым способом приготовления указанного катализатора.

Каталитические композиции, предлагаемые в соответствии с настоящим изобретением, могут быть с успехом применены для трансалкилирования ароматических углеводородов полиалкилированными ароматическими углеводородами, в частности для трансалкилирования бензола диэтилбензолом и, возможно, триэтилбензолом, с образованием этилбензола. Предпочтительным является применение композиций, содержащих цеолит Y.

Реакции трансалкилирования полиалкилированных ароматических углеводородов чрезвычайно важны для промышленного применения, и, в частности, в настоящее время их используют на промышленных предприятиях для утилизации полиэтилбензолов, применяемых для приготовления этилбензола. Общая схема промышленного предприятия, производящего этилбензол, включает участок основного алкилирования, в котором в присутствии катализатора кислотного типа проводят реакцию этилена с бензолом и получают этилбензол; указанный катализатор предпочтительно содержит цеолит. Несмотря на высокую селективность указанной реакции, достигнутую в настоящее время благодаря применению цеолитовых катализаторов нового поколения, из-за последовательного полиалкилирования бензола в этой реакции все же получают относительно большие количества побочных продуктов, в особенности полиэтилбензолов. Таким образом, на промышленных предприятиях, производящих этилбензол при помощи катализаторов на основе цеолитов, кроме участка проведения основной реакции имеется вторичный участок трансалкилирования, в котором полиэтилбензолы, в основном диэтилбензолы и триэтилбензолы (утилизируемые побочные продукты), вводят в реакцию с бензолом с образованием этилбензола.

На двух указанных участках алкилирования и трансалкилирования, кроме утилизируемых побочных продуктов, также образуется еще ряд других побочных продуктов, общее количество которых все же меньше, чем количество утилизируемых побочных продуктов; эти вещества составляют общее количество неутилизируемых примесей и побочных продуктов.

Основными неутилизируемыми примесями и побочными продуктами, получаемыми как на участке алкилирования, так и на участке трансалкилирования, в основном являются низкомолекулярные продукты, такие как олигомеры этилена и ксилолов (последние в основном образуются на участке алкилирования), группа бифенилэтанов (1,1-бифенилэтан, этил-1,1-бифенилэтан, диэтил-1,1-бифенилэтан, 1,2-бифенилэтан, этил-1,2-бифенилэтан, диэтил-1,2-бифенилэтан) и группа высших полиэтилбензолов (тетраэтилбензолы, пентаметилбензолы и гексаэтилбензолы).

Как уже было отмечено, низкомолекулярные примеси нельзя утилизировать. Примеси группы бифенилэтанов нельзя использовать в реакциях трансалкилирования бензола; остальные примеси группы высших полиэтилбензолов, в принципе, можно было бы утилизировать в реакции трансалкилирования бензола, но с практической точки зрения это невыгодно из-за чрезвычайно сложного отделения указанных примесей от примесей группы бифенилэтанов посредством перегонки.

Таким образом, для промышленного предприятия, производящего этилбензол, общее количество неутилизируемых примесей и побочных продуктов может быть измерено как разность реальных расходов бензола и этилена и стехиометрических их количеств, необходимых для получения этилбензола.

Общее количество неутилизируемых примесей, за исключением ранее отмеченных низкомолекулярных примесей, обычно указывают при помощи термина «остаточное котельное топливо» (flux oil). Общее количество остаточного котельного топлива, производимого в современных промышленных предприятиях, производящих этилбензол при помощи цеолитовых катализаторов нового поколения, может изменяться в зависимости от условий реакции и типа цеолитового катализатора, применяемого на двух участках проведения реакций.

Тем не менее известно, что независимо от типа цеолитового катализатора, применяемого на этих двух участках проведения реакции, и несмотря то, что на участке алкилирования получают наибольшее количество этилбензола, а на участке трансалкилирования - лишь небольшое его количество, большую часть неутилизируемых побочных продуктов все же получают на участке трансалкилирования (см. Алкилирование ароматических углеводородов этиленом и пропиленом: последние разработки в области коммерческих процессов. Alkylation of Aromatics with Ethylene and Propylene: Recent Developments in Commercial Processes. Applied Catalysis A: General 221 (2001) 283-294). Причина этого явления, в основном, кроется в различной селективности по отношению к неутилизируемым примесям и побочным продуктам, достигаемой в двух указанных реакциях; селективность при алкилировании обычно ниже, чем селективность при трансалкилировании.

В самом деле, по сравнению с реакцией алкилирования реакция трансалкилирования полиэтилбензолов (диэтилбензолов и триэтилбензолов) менее выгодна, как с кинетической, так и с термодинамической точки зрения, и, следовательно, ее протекание требует более высоких рабочих температур, которые приводят к более низкой селективности. В самом деле, конверсия полиэтилбензолов за один проход по участку трансалкилирования ограничена термодинамическим равновесием, для которого необходимы довольно большие количества рециркулируемых полиэтилбензолов, что, в свою очередь, приводит к повышению вероятности протекания вторичных реакций, при которых на указанном участке образуются неутилизируемые примеси и побочные продукты.

Еще одним аспектом, значительно влияющим на выход и общую производительность промышленного предприятия, производящего этилбензол, является скорость дезактивации катализатора, которая обычно выше для реакции трансалкилирования, чем для реакции алкилирования.

Это явление также объясняется более высокими рабочими температурами трансалкилирования, которые благоприятствуют протеканию реакций конденсации ароматических циклов, которые приводят к образованию кокса (пека), а также наличием большего количества тяжелых продуктов в сырье, поступающем на операцию трансалкилирования, что также благоприятствует ускоренному образованию предшественников кокса (пека). Некоторые из вышеописанных проблем были решены, например, при помощи способа, предложенного в патенте США 5177285, в соответствии с которым приготовление этилбензола отличается тем, что концентрация воды на вводе в участок алкилирования гораздо выше, чем концентрация воды на вводе в участок трансалкилирования, кроме того, как на участке алкилирования, так и на участке трансалкилирования применяют цеолитовый катализатор, предпочтительно катализатор на основе цеолита Y, обычно связанный с оксидом алюминия. В самом деле, известно, что каталитическая активность цеолитов в присутствии воды снижается, следовательно, на участке алкилирования, на котором основной реакции благоприятствуют и кинетические, и термодинамические факторы, для подавления образования примесей и побочных продуктов удобно применять менее активный катализатор, а более активный катализатор выгодно применять на участке трансалкилирования, на котором кинетические и термодинамические факторы менее благоприятны, что дает максимально возможную степень конверсии диэтил- и триэтилбензолов и, следовательно, снижает количество непрореагировавших диэтил- и триэтилбензолов, которые вновь следует возвращать в реактор трансалкилирования. Применение катализатора, который благодаря особым условиям реакции становится более активным, позволяет реактору трансалкилирования работать при более низких температурах. Естественно, снижение концентрации воды приводит к увеличению энергетических затрат, необходимых для снижения концентрации воды до значений ниже 100 частей на миллион в потоке, поступающем на участок трансалкилирования.

В патенте США 6268542 описан способ производства этилбензола, в котором катализатор, применяемый на участке трансалкилирования, состоит из цеолита с большим диаметром пор по сравнению с цеолитом, содержащимся в катализаторе, применяемом на участке алкилирования. Катализатор, применяемый на участке алкилирования, предпочтительно состоит из силикалита, относящегося к классу мелкопористых цеолитов, находящегося в моноклинной форме, в то время как катализатор, применяемый на участке алкилирования, состоит из цеолита Y.

В этом случае также очевидна специфичность реакции трансалкилирования полиэтилбензолов по сравнению с реакцией алкилирования бензола этиленом.

При помощи каталитических композиций, предлагаемых в соответствии с настоящим изобретением, можно решить проблему изыскания специфического катализатора для участка трансалкилирования, обладающего высокой селективностью и способного работать при более низких рабочих температурах, а также обеспечивающего высокий выход и высокую общую производительность предприятий трансалкилирования, в особенности, при промышленном производстве этилбензола.

Таким образом, еще одной целью настоящего изобретения является способ трансалкилирования ароматических углеводородов одним или более полиалкилированных ароматических углеводородов, катализируемый каталитической композицией, включающей цеолит, имеющий кристаллическую структуру с отверстиями, образованными 12 тетраэдрами (крупнопористые цеолиты), и γ-оксид алюминия в качестве неорганического связующего вещества; причем указанная композиция отличается объемом пор, получаемом при суммировании присутствующих в указанной каталитической композиции мезопористой и макропористой составляющих, превышающим или равным 0,7 см3/г, причем по меньшей мере 30% указанного объема состоит из пор, диаметр которых превышает 100 нанометров.

Предпочтительно используют каталитическую композицию, содержащую цеолит Y в кислотной форме.

Предпочтительным ароматическим углеводородом является бензол. Полиалкилированные ароматические углеводороды предпочтительно выбирают из диэтилбензола и, возможно, триэтилбензола, и диизопропилбензола и, возможно, триизопропилбензола. Особо предпочтительным является трансалкилирование бензола диэтилбензолом и, возможно, триэтилбензолом, с образованием этилбензола.

Реакцию трансалкилирования следует проводить в таких условиях, чтобы по меньшей мере частично она проходила в жидкой фазе и предпочтительно в таких условиях, чтобы она проходила по существу в жидкой фазе. Реакцию предпочтительно проводят при температурах в интервале от 150 до 300°С, под давлением в интервале от 20 до 50 атм и при значении объемной скорости (WHSVв интервале от 0,5 до 10 часов-1. Молярное отношение количества ароматического углеводорода к общему количеству полиалкилированных ароматических углеводородов в смеси, поступающей в реакцию трансалкилирования, может находиться в интервале от 1 до 40, предпочтительно от 3 до 30. Каталитическая композиция, предлагаемая в соответствии с настоящим изобретением, применима в реакторах любого типа, в которых катализатор может находиться в неподвижном слое, и, в частности, ее используют в камерных реакторах с одним или более неподвижным слоем катализатора.

В соответствии со следующим аспектом настоящего изобретения трансалкилирующая активность катализатора, предлагаемого в соответствии с настоящим изобретением, может быть с успехом использована для получения максимального количества моноалкилированного продукта в реакции ароматических углеводородов с легкими олефинами, в частности реакции бензола с этиленом, в результате которой образуется этилбензол. В соответствии с этим особым аспектом настоящего изобретения продукт, получаемый при алкилировании ароматических углеводородов легкими олефинами, разделяют на фракцию ароматических углеводородов, фракцию моноалкилированных ароматических углеводородов, фракцию полиалкилированных ароматических углеводородов, предпочтительно в основном содержащую диалкилированные ароматические углеводороды, и последнюю фракцию тяжелых ароматических углеводородов.

Фракцию полиалкилированных ароматических углеводородов, предпочтительно в основном содержащую диалкилированные ароматические углеводороды, направляют вместе с ароматическим углеводородом в специальный реактор, в котором находится катализатор, предлагаемый в соответствии с настоящим изобретением.

Таким образом, еще одним аспектом настоящего изобретения является способ приготовления моноалкилированных ароматических углеводородов, который включает:

a) приведение в контакт ароматического углеводорода с С2-С4-олефином в присутствии кислотного катализатора в таких условиях проведения реакции алкилирования, что реакция проходит по меньшей мере частично в жидкой фазе,

b) разделение получаемого продукта на фракцию, содержащую ароматический углеводород, фракцию, содержащую моноалкилированный ароматический углеводород, фракцию, содержащую полиалкилированные ароматические углеводороды, предпочтительно в основном содержащую диалкилированные ароматические углеводороды, и фракцию тяжелых ароматических углеводородов,

c) приведение в контакт фракции, содержащей полиалкилированные ароматические углеводороды, предпочтительно в основном содержащей диалкилированные продукты, с ароматическим углеводородом в присутствии катализатора, предлагаемого в соответствии с настоящим изобретением, в таких условиях проведения реакции трансалкилирования, что реакция проходит по меньшей мере частично в жидкой фазе.

При проведении операции алкилирования (а) предпочтительно применяют твердый кислотный катализатор, содержащий цеолит крупнопористого типа. Цеолиты, предпочтительно используемые в каталитических композициях, применяемых для операции алкилирования, являются бета-цеолитами и цеолитами Y. Предпочтительно применяют бета-цеолиты, как это описано в патенте ЕР 432814. Еще более предпочтительно проводить операцию алкилирования в соответствии с заявкой ЕР 687500 или ЕР 847802, где применяли каталитическую композицию, содержащую бета-цеолит, связанный с неорганическим связующим веществом, отличающуюся особыми характеристиками пористости и объема пор.

Олефин, предпочтительно используемый для алкилирования, выбирают из этилена и пропилена; предпочтительно он является этиленом. Ароматический углеводород, применяемый для алкилирования - это предпочтительно бензол. В особо предпочтительном воплощении бензол и этилен вводят в контакт при проведении операции алкилирования (а) в присутствии бета-цеолита.

После проведения реакции алкилирования бензола этиленом для операции (b) поступает алкилированный продукт, первая фракция которого содержит бензол, вторая - этилбензол, третья предпочтительно в основном состоит из диалкилированного бензола и последняя фракция состоит из смеси тяжелых углеводородов, температуры кипения которых больше или равны 260°С.

Третью фракцию, в основном состоящую из диалкилированного бензола, при проведении операции (с) вводят в контакт с бензолом в присутствии катализатора, предлагаемого в соответствии с настоящим изобретением, предпочтительно содержащего цеолит Y, в условиях проведения реакции трансалкилирования по меньшей мере частично в жидкой фазе.

Фракция полиалкилированных продуктов, в частности диэтилбензолов, поступающая для проведения операции (с), может также содержать описанные выше неутилизируемые побочные продукты, называемые остаточным котельным топливом, предпочтительно в ограниченном количестве и не превышающем 0,1 мас.%, от общей массы загружаемой смеси, состоящей из полиалкилированных продуктов и ароматического углеводорода. Фракция полиалкилированных продуктов, в частности диэтилбензолов, поступающая для проведения операции (с), может также содержать различные количества бутилбензолов, вплоть до 2 мас.%, от общей массы загружаемой смеси, состоящей из полиалкилированных продуктов и ароматического углеводорода.

Пример 1

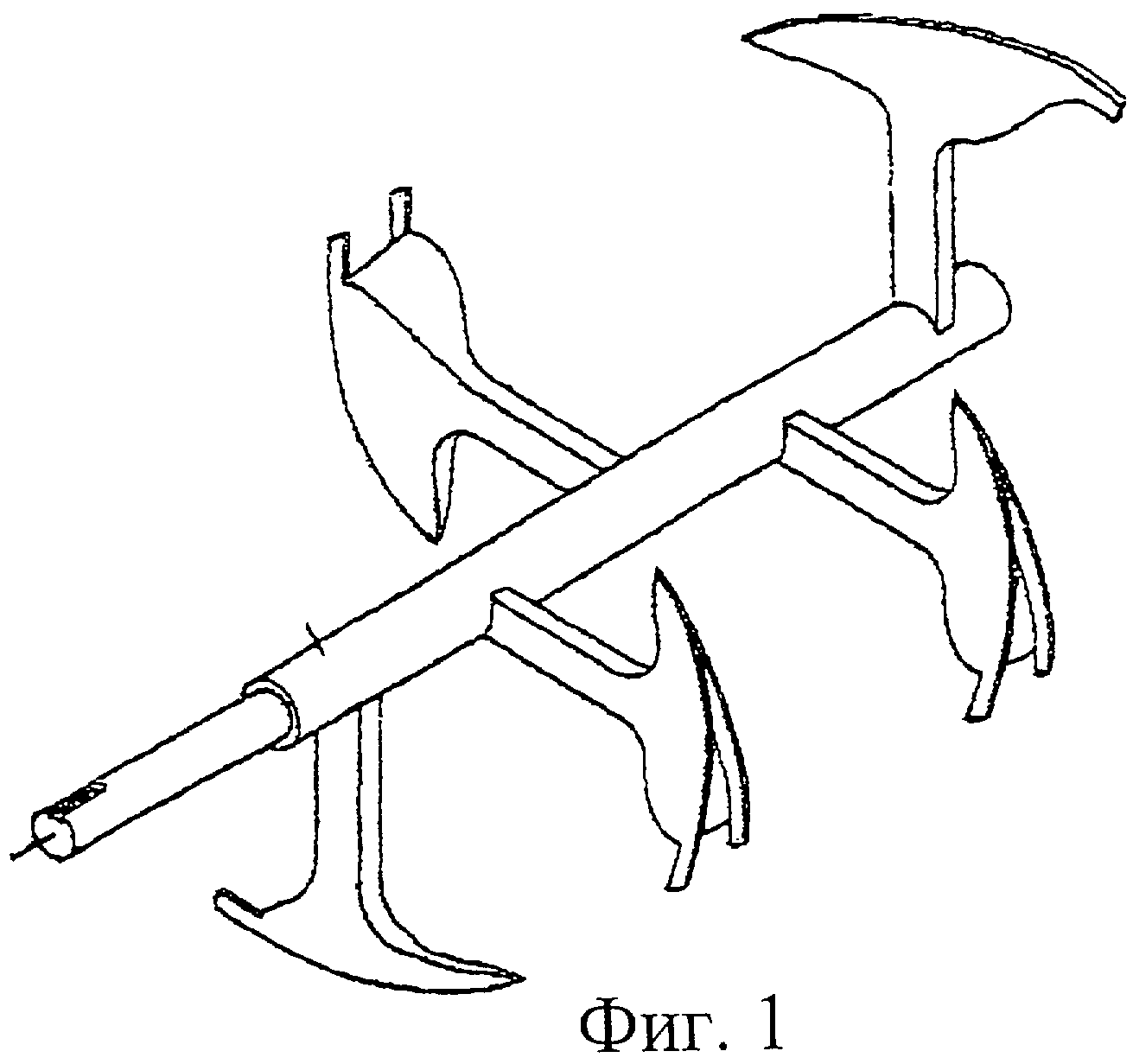

260 г цеолита Y CBV 712 (молярное отношение SiO2/Al2O3=12) в порошкообразной форме, изготовляемого и поставляемого фирмой Zeolyst, и 278 г п-бемита Versal V-250, в порошкообразной форме, изготовляемого и поставляемого фирмой Laroche, загружали в высокоскоростной миксер (турбомиксер), снабженный лопастями типа изображенных на Фиг.1 (MIX s.r.l. - Modena - Italy).

Порошкообразные вещества перемешивали в сухом состоянии в течение 60 минут при скорости 1000 об/мин. По окончании сухого перемешивания порошкообразных веществ через распылительную насадку, соединенную со смесительной камерой, прибавляли 310 мл 0,5 мас.% водного раствора ледяной уксусной кислоты. Раствор уксусной кислоты добавляли приблизительно с постоянной скоростью в течение приблизительно 36 минут; в течение прибавления скорость мешалки составляла 400 об/мин. Конечное отношение массы кислоты к общей массе смеси перед добавлением кислоты составило 0,288. По окончании прибавления раствора уксусной кислоты перемешивание смеси, находящейся в миксере, продолжали, поддерживая постоянную скорость 400 об/мин дополнительно в течение 12 минут.

Полученный таким образом продукт выгружали и подвергали экструзии при помощи зубчатого прессующего экструдера, деталь которого показана на Фиг.2; чертеж взят из публикации «Приготовление твердых катализаторов» ("Preparation of Solid Catalysts", стр.585, изд. G. Ertl, H. Knozinger, J. Weitkamp, WILEY-VCH Publishing). По окончании экструдирования продукт, полученный таким образом в форме правильных цилиндров, помещали в проветриваемую сушильную печь и сушили при температуре 25°С в течение 48 часов. По окончании сушки полученный продукт помещали в муфельную печь для кальцинации на воздухе при следующем изменении температуры: от комнатной температуры до 120°С - в течение 360 минут, поддерживали при постоянной температуре 120°С в течение 120 минут, от 120 до 350°С - в течение 360 минут, поддерживали при постоянной температуре 350°С в течение 240 минут, от 350 до 550°С - в течение 240 минут, поддерживали при постоянной температуре 550°С в течение 480 минут. Полученный катализатор имеет форму правильных цилиндров длиной приблизительно 7 мм ± 1 мм и диаметром 2,1 мм ± 0,1 мм. По завершении кальцинации продукт охлаждали и определяли внецеолитовые и механические характеристики катализатора.

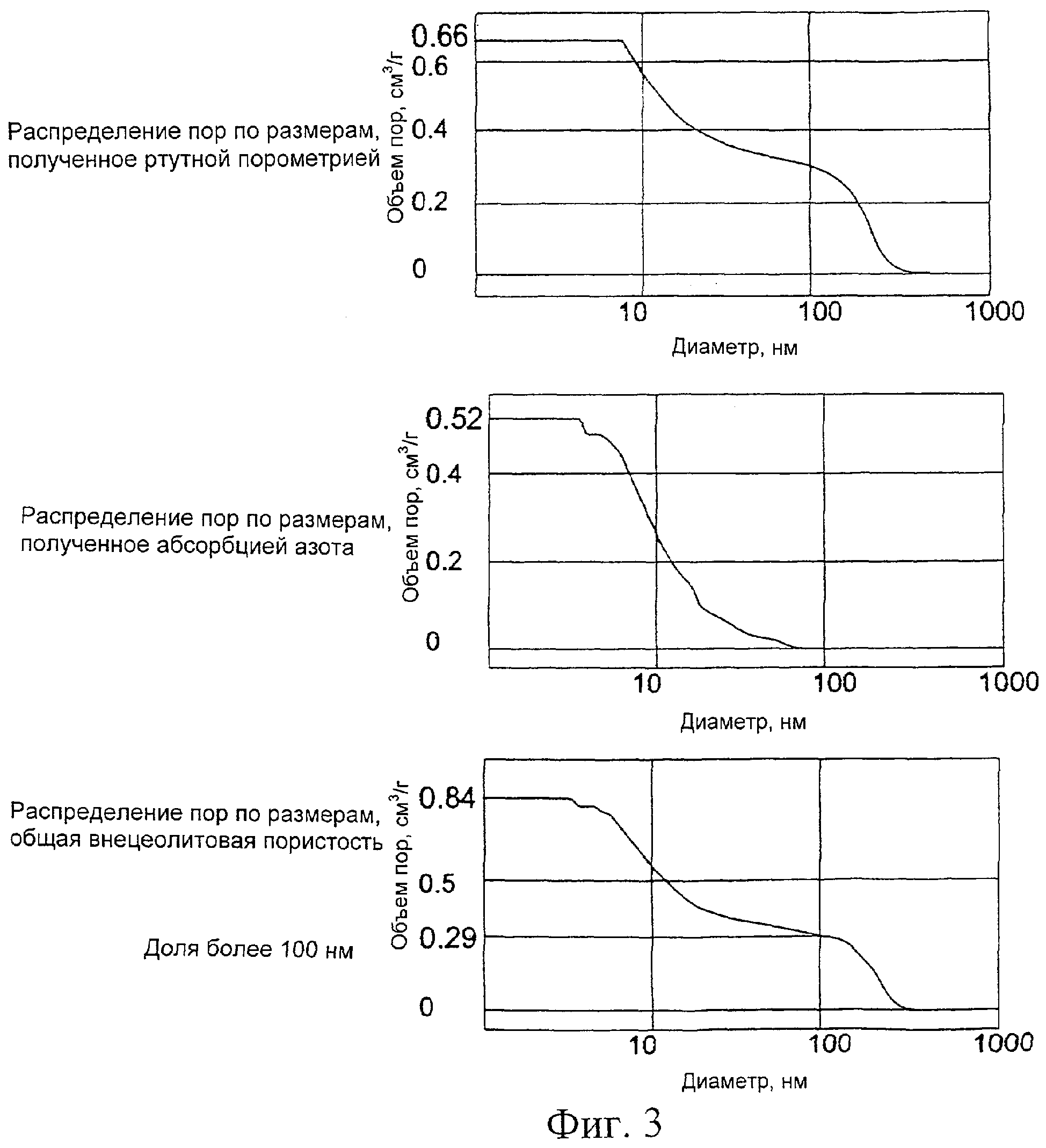

На Фиг.3 показано распределение пор по размерам (РПР), полученное при помощи ртутной порометрии в верхней части, азотной порометрии при температуре жидкого азота в центре и полное распределение внецеолитовых пор по размерам, полученное при помощи обоих этих объединенных определений в нижней части чертежа, причем пористость самого цеолита не указана. В частности, по абсциссе отложен диаметр пор в нанометрах (диаметр), а по ординате - объем пор в см3/г (объем). Распределение пор по размерам определяли при помощи приборов Carlo Erba Porosimeter 2000® для ртутной порометрии и ASAP 2010 Micrometric® для определения физической адсорбции азота при температуре жидкого азота.

Оказалось, что общая внецеолитовая пористость равна 0,84 см3/г, причем доля указанной внецеолитовой пористости с диаметром пор, превышающим 100 нанометров, составляет 34,5% (0,29 см3/г/0,84 см3/г * 100). Прочность на раздавливание, определенная в соответствии с методом ASTM D6175-98, оказалась равной 2,1 кг/мм. Кажущаяся плотность была равна 0,46 г/см3.

Продукт состоял из 49,99 мас.% γ-оксида алюминия и 50,01 мас.% цеолита Y; состав определяли на основании потери массы при 550°С, измеренной для исходных компонентов.

Дифракционный рентгеновский анализ показал, что в катализаторе присутствуют только фоязитовые фазы (цеолит Y) и γ-оксид алюминия.

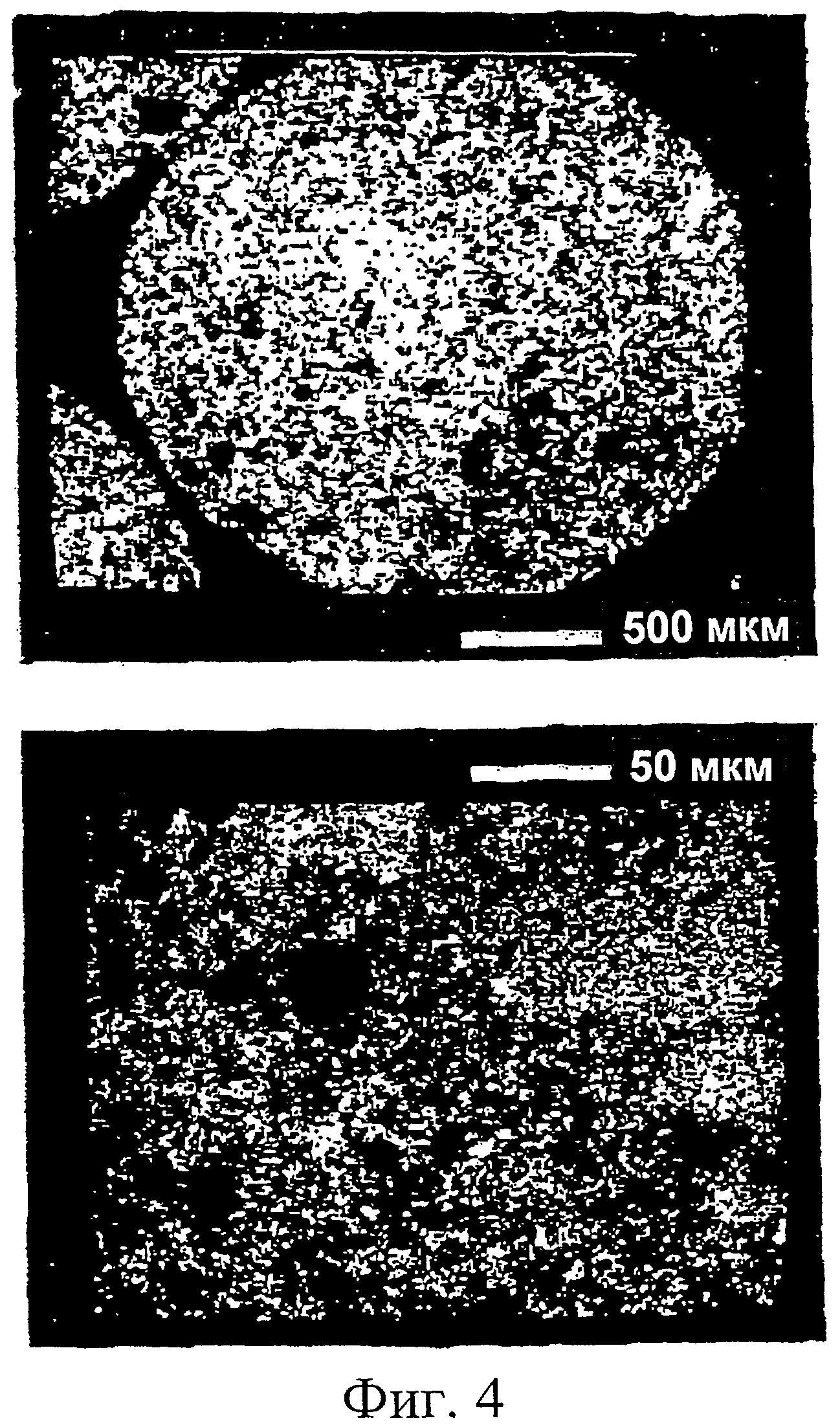

На Фиг.4 показана серия фотографий, полученная при помощи сканирующей электронной микроскопии (СЭМ) и зонда энергодисперсионной спектрометрии (ЭДС), при помощи которых определяли положение элементов Al и Si, которые могут быть поглощены связующим веществом оксида алюминия и цеолита, образующих катализатор, соответственно. Атомы Si показаны темным тоном, а атомы Al - светлым. Морфологические испытания были проведены при помощи сканирующей электронной микроскопии (СЭМ) сканирующим электронным микроскопом Jeol JSM-5400LV, снабженном микрозондом EDAX JSM-5300 для выполнения энергодисперсионной спектрометрии (ЭДС). Образцы были погружены в эпоксидную смолу, которая затем была отполирована до открытия верхней торцовой поверхности цилиндров.

На Фиг.4 показано распределение фаз оксида алюминия и цеолита в катализаторе, приготовленном в соответствии с настоящим Примером 1; изображения показаны с разным увеличением. На первой верхней фотографии, полученной при меньшем увеличении, чем вторая, показано кажущееся вполне гомогенным распределение фаз. На второй фотографии, размещенной ниже и полученной при большем увеличении, можно отметить большую гетерогенность распределения фаз, характеризующуюся различными размерами частиц оксида алюминия и цеолита, иногда на порядок величины отличающимися от среднего размера частиц.

Пример 2

Было проведено испытание каталитического действия при трансалкилировании бензола полиэтилбензолами. Для проведения реакции использовали реактор типа Berty, состоящий из реакционной камеры емкостью 250 мл, в котором находился барабан емкостью 50 мл, куда загружали катализатор, приготовленный в соответствии с Примером 1. Головная часть реактора, в которой была закреплена пропеллерная мешалка с магнитным соединением, находилась в верхней части реакционной камеры. Реактор был снабжен системами регулирования давления и температуры.

Загружаемую смесь сначала пропускали через колонку, содержащую оксид алюминия, для того чтобы снизить в ней содержания воды до концентраций менее 50 частей на миллион, а затем уже загружали в реактор непрерывным способом. Испытание проводили в следующих условиях:

температура реакции составляла 210°С, давление реакции 50 бар, объемная скорость составляла 4 час-1, молярное соотношение [бензол]/[общее количество полиэтилбензолов] составляло 20. Молярное отношение количества бензола к общему количеству полиэтилбензолов соответствовало следующим массовым концентрациям реагентов в загружаемой смеси (в пересчете на общую массу загружаемой смеси): диэтилбензолы 6,9%, триэтилбензолы 0,04%, бутилбензолы 1%. Общая концентрация бифенилэтанов составляла менее 20 массовых частей на миллион.

Поток, отходящий из реактора, собирали в резервуар и анализировали при помощи газовой хроматографии на анализаторе HP 5890 Серия 2, снабженном капиллярной колонкой, заполненной стационарной фазой, состоящей из Carbovax 20М, и снабженном пламенно-ионизационным детектором.

После активации реактора в указанных условиях были отобраны два образца потока, отходящего из реактора, которые были проанализированы вместе при помощи газовой хроматографии.

В таблице показаны результаты анализа этих двух образцов.

Если производительность катализатора составляла приблизительно 24 г этилбензола на 1 г катализатора, то конверсия полиэтилбензолов и молярный выход этилбензола в пересчете на прореагировавшие полиэтилбензолы составляли соответственно 80,1% и 71,4%.

Если производительность катализатора составляла приблизительно 145 г этилбензола на 1 г катализатора, то конверсия полиэтилбензолов и молярный выход этилбензола в пересчете на прореагировавшие полиэтилбензолы составляли соответственно 78,9% и 69,1%.

Таким образом, абсолютное снижение выхода этилбензола составляло 2,3%, а отношение абсолютное снижения выхода на единицу производительности (изменение выхода/изменение производительности) составило 0,019%.

Пример 3 (сравнительный)

260 г цеолита Y CBV 712 в порошкообразной форме, изготовляемого и поставляемого фирмой Zeolyst, и 278 г п-бемита Versal V-250, в порошкообразной форме, изготовляемого и поставляемого фирмой Laroche, загружали в миксер типа Z Blade, изготовляемый фирмой Erweka.

Порошкообразные вещества перемешивали в сухом состоянии в течение 70 минут при скорости 45 об/мин. По окончании сухого перемешивания порошкообразных веществ прибавляли 310 мл 0,3 мас.% водного раствора ледяной уксусной кислоты. Раствор уксусной кислоты добавляли приблизительно с постоянной скоростью в течение приблизительно 50 минут; в течение прибавления скорость мешалки составляла 45 об/мин. Отношение массы кислоты к общей массе смеси до добавления кислоты составило 0,173. По окончании прибавления раствора уксусной кислоты перемешивание смеси, находящейся в миксере, продолжали дополнительно, поддерживая ту же постоянную скорость 45 об/мин, в течение 30 минут.

Полученный таким образом продукт выгружали и подвергали экструзии при помощи зубчатого прессующего экструдера, деталь которого показана на Фиг.2. По окончании экструдирования продукт, полученный таким образом в форме правильных цилиндров, помещают в проветриваемую сушильную печь и сушат при температуре 25°С в течение 24 часов.

По окончании сушки полученный продукт помещают в муфельную печь для кальцинации на воздухе при следующем изменении температуры:

от комнатной температуры до 120 - в течение 360 минут, поддерживали при постоянной температуре 120°С в течение 120 минут, от 120 до 350°С - в течение 360 минут, поддерживали при постоянной температуре 350°С в течение 240 минут, от 350°С до 550°С - в течение 240 минут, поддерживали при постоянной температуре 550°С в течение 480 минут.

Полученный катализатор имеет форму правильных цилиндров длиной приблизительно 7 мм ± 1 мм и диаметром 2,1 мм ± 0,1 мм.

По завершении кальцинации продукт охлаждали и определяли внецеолитовые и механические характеристики катализатора.

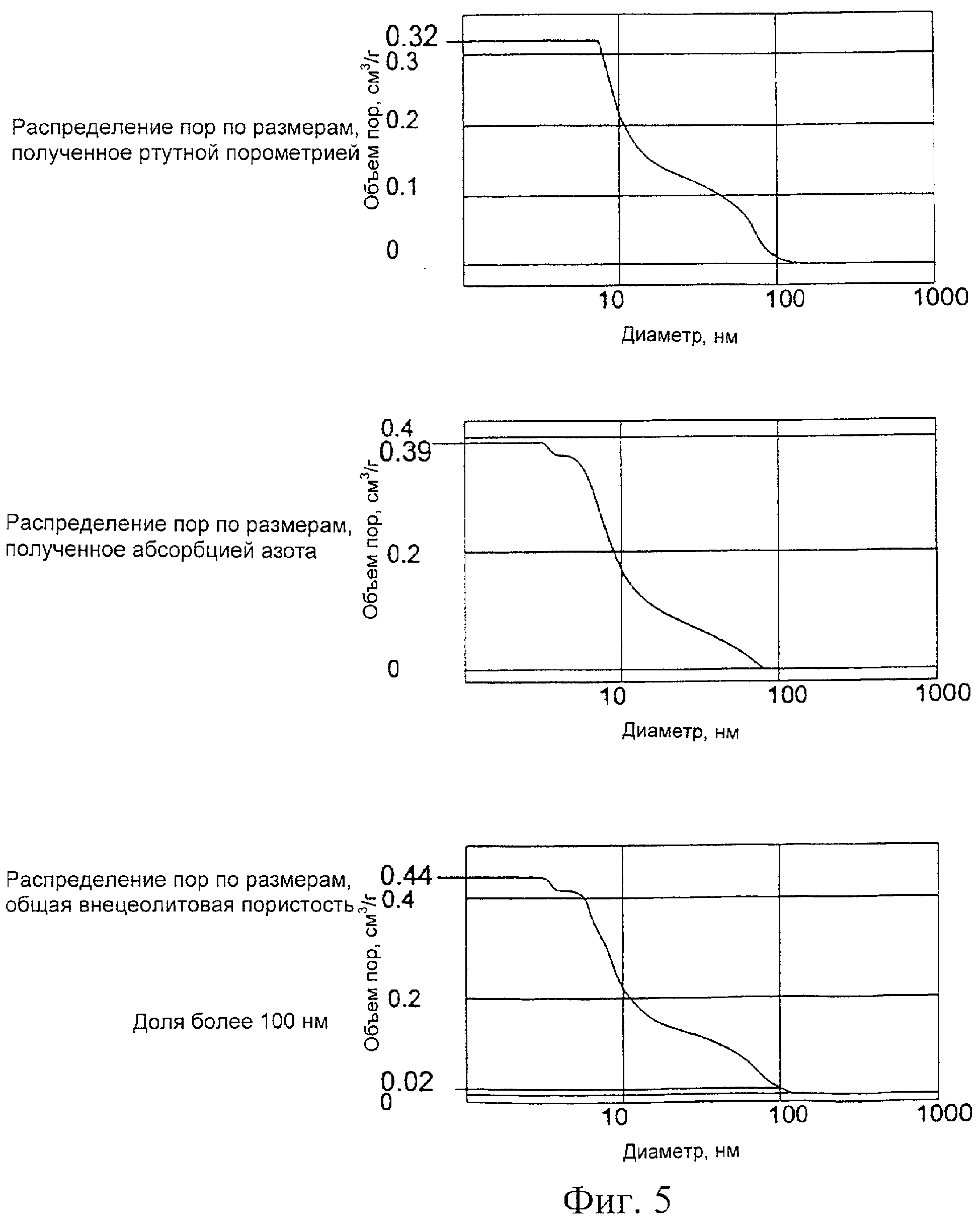

На Фиг.5 показано распределение пор по размерам (РПР), полученное при помощи ртутной порометрии в верхней части чертежа, азотной порометрии при температуре жидкого азота в центре и полное распределение внецеолитовых пор по размерам, полученное при помощи обоих этих объединенных определений в нижней части чертежа, причем пористость самого цеолита не указана. В частности, по абсциссе отложен диаметр пор в нанометрах (диаметр), а по ординате - объем пор в см3/г (объем).

Оказалось, что общая внецеолитовая пористость равна 0,44 см3/г, причем доля указанной внецеолитовой пористости с диаметром пор, превышающим 100 нанометров, составляет 0,04% (0,02 см3/г/0,44 см3/г * 100). Прочность на раздавливание, определенная в соответствии с методом ASTM D6175-98, оказалась равной 1,4 кг/мм. Кажущаяся плотность была равна 0,74 г/см3.

Продукт состоял из 49,99 мас.%, γ-оксида алюминия и 50,01 мас.%, цеолита Y; состав определяли на основании потери массы при 550°С, измеренной для исходных компонентов.

Дифракционный рентгеновский анализ показал, что в катализаторе присутствуют только фазы цеолита Y и γ-оксида алюминия.

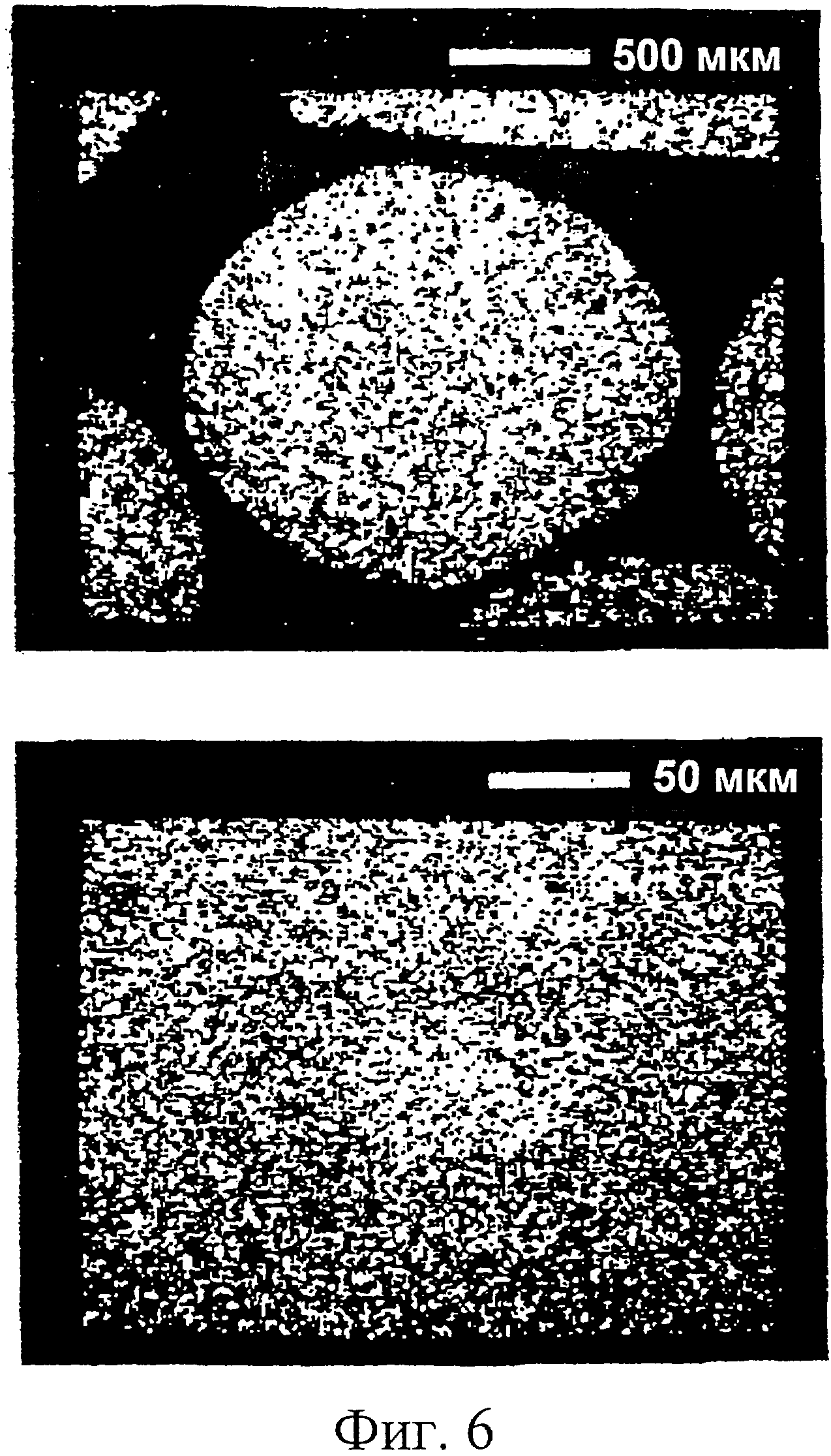

На Фиг.6 также показана серия фотографий, полученная при помощи сканирующей электронной микроскопии (СЭМ) и зонда энергодисперсионной спектрометрии (ЭДС), при помощи которых определяли положение элементов Al и Si, которые могут быть поглощены связующим веществом оксида алюминия и цеолитом, образующих катализатор соответственно. Атомы Si показаны темным тоном, а атомы Al - светлым. Морфологические испытания были проведены при помощи сканирующей электронной микроскопии (СЭМ) сканирующим электронным микроскопом Jeol JSM-5400LV, снабженном микрозондом EDAX JSM-5300 для выполнения энергодисперсионной спектрометрии (ЭДС). Образцы были погружены в эпоксидную смолу, которая затем была отполирована до открытия верхней торцовой поверхности цилиндров.

На Фиг.6 показано распределение фаз оксида алюминия и цеолита в катализаторе, приготовленном в соответствии с настоящим Примером 3; изображения показаны с разным увеличением. На обеих фотографиях можно наблюдать гомогенное распределение фаз со случайными вкраплениями частиц, имеющих несколько большие размеры. При сравнении полученных при большем увеличении двух нижних фотографий Фиг.6 и Фиг.4 (на последней изображен катализатор, приготовленный в соответствии с настоящим изобретением) можно отметить распределение частиц оксида алюминия и цеолита, имеющих различные размеры, как с абсолютной, так и с относительной точек зрения.

На самом деле, размер частиц на Фиг.6 очень мал по сравнению с их размерами на Фиг.4, и образец характеризуется большей гомогенностью обоих компонентов.

Пример 4 (сравнительный)

Было проведено испытание каталитического действия при трансалкилировании бензола полиэтилбензолами. Применяемое оборудование и методики проведения испытаний совпадали с описанными в Примере 2. Применяли катализатор, приготовленный в соответствии с Примером 3. В таблице показаны результаты анализа двух образцов.

Если производительность катализатора составляла приблизительно 24 г этилбензола на 1 г катализатора, то конверсия полиэтилбензолов и молярный выход этилбензола в пересчете на прореагировавшие полиэтилбензолы составляли соответственно 78,3% и 71,1%.

Если производительность катализатора составляла приблизительно 145 г этилбензола на 1 г катализатора, то конверсия полиэтилбензолов и молярный выход этилбензола в пересчете на прореагировавшие полиэтилбензолы составляли соответственно 73,9% и 61,8%.

Таким образом, абсолютное снижение выхода этилбензола составляло 9,3%, а отношение абсолютное снижения выхода на единицу производительности (изменение выхода/изменение производительности) составило 0,077%.

В этом случае снижение выхода этилбензола было значительнее, чем в Примере 2, в котором использовали катализатор, приготовленный в соответствии с настоящим изобретением, как описано в Примере 1.

Подписи к Фиг.3 или Фиг.5

Реферат

Настоящее изобретение относится к каталитическим композициям, включающим цеолит и неорганическое связующее, обладающим особыми механическими характеристиками и характеристиками пористости и пригодным для использования в качестве катализаторов в промышленных реакторах с неподвижным слоем катализатора. Описана каталитическая композиция, включающая цеолит и неорганическое связующее вещество, где цеолит имеет кристаллическую структуру с отверстиями, образованными 12 тетраэдрами, а связующим веществом является γ-оксид алюминия, при этом указанная композиция отличается объемом пор, получаемым при суммировании присутствующих в указанной каталитической композиции мезопористой и макропористой составляющих, превышающим или равным 0,7 см3/г, причем по меньшей мере 30% указанного объема состоит из пор, диаметр которых более 100 нанометров. Также описан способ приготовления указанной выше каталитической композиции, описан способ трансалкилирования ароматических углеводородов, который включает приведение в контакт ароматического углеводорода с одним или более чем одним полиалкилированным ароматическим углеводородом в присутствии указанной выше каталитической композиции. А также описан способ приготовления моноалкилированных ароматических углеводородов, который включает: а) приведение ароматического углеводорода в контакт с С2-С4-олефином в присутствии кислотного катализатора в таких условиях проведения реакции алкилирования, что реакция проходит по меньшей мере частично в жидкой фазе, b) разделение получаемого продукта на фракцию, содержащую ароматический углеводород, фракцию, содержащую моноалкилир

Формула

а) приготовление смеси, включающей цеолит в кислотной форме и предшественник связующего вещества, выбираемый из бемита и псевдобемита, посредством механического смешивания компонентов в течение не менее 50 мин в высокоскоростном смесителе при скорости вращения мешалки от 900 до 1100 об/мин;

b) медленное прибавление к указанной смеси при перемешивании такого количества раствора кислоты в деминерализованной воде с концентрацией не более 0,5 мас.% что конечное отношение массы кислоты к общей массе смеси, приготовленной в операции (а), составляет от 0,25 до 0,50%;

c) экструзионное формование смеси, полученной в предыдущей операции (b);

d) сушку продукта, полученного в операции (с), в вентилируемом сушильном шкафу при температуре не выше 30°С в течение не менее 48 ч;

e) кальцинацию продукта, полученного в операции (d), на воздухе в течение не менее 30 ч, поднимая температуру от комнатной до температуры не ниже 550°С, но и не выше 600°С.

a) приведение ароматического углеводорода в контакт с С2-С4-олефином в присутствии кислотного катализатора в таких условиях проведения реакции алкилирования, что реакция проходит по меньшей мере частично в жидкой фазе,

b) разделение получаемого продукта на фракцию, содержащую ароматический углеводород, фракцию, содержащую моноалкилированный ароматический углеводород, фракцию, содержащую полиалкилированные ароматические углеводороды, и фракцию тяжелых ароматических углеводородов,

c) приведение фракции, содержащей полиалкилированные ароматические углеводороды, в контакт с ароматическим углеводородом в присутствии катализатора по одному или более пп.1-13, в таких условиях проведения реакции транс-алкилирования, что реакция проходит по меньшей мере частично в жидкой фазе.

Документы, цитированные в отчёте о поиске

Каталитическая композиция для алкилирования ароматических соединений, способы их алкилирования и трансалкилирования

Комментарии