Каталитическая композиция для алкилирования ароматических соединений, способы их алкилирования и трансалкилирования - RU2147929C1

Код документа: RU2147929C1

Чертежи

Описание

Изобретение относится к каталитическим композициям, содержащим бета-цеолит /как таковой или модифицированный/ и лиганд, которые могут быть использованы, в частности, в процессах алкилирования ароматических углеводородов олефинами, в частности бензола легкими олефинами и более конкретно, этиленом с получением этилбензола и пропиленом с получением кумола. Каталитическая композиция настоящего изобретения является, в частности, пригодной также для трансалкилирования ароматических углеводородов полиалкилированными ароматическими углеводородами, особенно бензола диэтилбензолом с получением этилбензола и бензола диизопропилбензолом с получением кумола.

Первые процессы алкилирования, еще широко используемые в нефтехимической промышленности для получения двух органических промежуточных соединений указанных выше, включают использование катализатора на основе фосфорной кислоты и инфузорной земли в неподвижном слое для кумола и AlCl3 в суспензии для этилбензола. Возможность замены этих катализаторов незагрязняющими, некорродирующими и регенерируемыми материалами, такими как цеолитовые катализаторы была известна прежде.

Однако существует два типа проблем, возникающих

при использовании цеолитовых катализаторов в реакциях алкилирования таких как те, которые приведены выше:

- повышение процентного содержания полиалкилированных побочных продуктов;

- более быстрая дезактивация цеолитового катализатора.

Первая проблема включает использование второго реактора, если стадию алкилирования проводят при недостаточно высокой температуре, для регенерации указанных побочных продуктов, состоящих в основном из диалкилатов, путем трансалкилирования бензолом, или их прямым рециклом в алкилирование, если эту стадию проводят при достаточно высокой температуре.

С другой стороны, вторая проблема, более быстрая дезактивация катализатора, включает определенную частоту необходимых термических регенераций, которая будет больше в случае более короткой продолжительности отдельного реакционного цикла предполагаемого как время работы катализатора между двумя успешными термическими регенерациями. Фактически очевидно, что большее время работы отдельного реакционного цикла будет приводить к меньшему числу термических регенераций, с тем же самым полным временем работы катализатора, и с другой стороны, это полное время работы, может в свою очередь зависеть от полного числа термических регенераций, которым подвергается сам катализатор, и может поэтому увеличиваться с увеличением времени работы отдельного реакционного цикла.

Увеличение времени работы в отдельном реакционном цикле и, следовательно, производительности, может быть, в основном, получено путем действия в двух направлениях:

- с

помощью техники нетермической регенерации in situ, которая позволяет минимизировать съемы или которая может быть легко достигнута по отношению к нормальным условиям протекания реакции;

- примеси (intervening) в катализаторе.

Различные патенты заявляют процессы и расходы, указанные в первом направлении; например, патент PCT/92/02877 описывает процесс расширения времени работы отдельного реакционного цикла между двумя термическими регенерациями для катализаторов на основе цеолитов в реакциях алкилирования; этот процесс, в основном, состоит в непрерывной подаче соответствующей концентрации H2O вместе с реагентами.

Патент США 5518897 раскрывает вместо этого процесс повторной активации катализаторов на основе цеолитов в реакциях алкилирования путем прерывания потока олефина и замены соответствующим потоком водорода при определенных условиях и в течение определенного периода времени. Это будет способствовать возвращению каталитической активности к нормальным величинам и таким образом, увеличению времени работы отдельного реакционного цикла до термической регенерации.

Что касается второго направления, т.е. получения катализатора с определенными характеристиками времени работы в отдельном реакционном цикле, возможно, например, процитировать патент США 4870222, который заявляет процесс алкилирования и трансалкилирования для получения кумола с использованием аморфного кремний/алюминиевого катализатора в алкилировании и второго катализатора химически активного в трансалкилировании.

Катализатор на основе активной связи с алюминием, использованный в трансалкилировании, подвергают обработке с модификацией пористой структуры для того, чтобы получить более высокую величину удельной площади поверхности /SSA/, равную по крайней мере 580 м2/г.

Очевидно, что величина является типичной для компонентов активного цеолита и алюминия, использованных при получении катализатора, и также очевидно, что зависит от относительного процентного содержания действительно присутствующих компонентов; в патенте приведен пример, относящийся к веществу, содержащему 10% лиганда, и которое после заявленной обработки увеличивает величину SSA от 540 м2/г до 620 м2/г. Эта обработка приводит к большей активности катализатора в трансалкилировании, а также к более продолжительному времени работы, как показано испытаниями по времени, описанными в примерах патента.

Мы нашли, что в случае катализаторов, полученных исходя из бета-цеолита и неорганического лиганда, использованных в реакциях алкилирования ароматических соединений легкими олефинами, что существует неожиданное влияние пористой структуры катализатора больше, чем его SSA, в особенности, пористой структуры, не связанной с микропористостью самого бета-цеолита и более конкретно с распределением размера пор мезо- и макропористой частей, присутствующих в катализаторе.

Мы нашли, что катализаторы имеют определенные характеристики пористости, которые гарантируют высокую производительность в терминах времени работы и поэтому производительность на каждый реакционный цикл, вместе с превосходными механическими характеристиками, такими как прочность на раздавливание и абразивная устойчивость.

Каталитическая

композиция настоящего изобретения для алкилирования ароматических соединений состоит из:

- бета-цеолита, как такового или модифицированного путем изоморфного замещения алюминия бором, железом

или галием или модифицированного введением щелочного и/или щелочноземельного металлов вслед за ионообменными процессами;

- неорганическая лиганда, предпочтительно выбранного из оксидов

кремния, алюминия, циркония, магния или натуральных глин или их комбинаций,

и характеризуется тем, что экстрацеолитовая пористость, т.е. пористость, полученная добавлением частей

мезопористости и макропористости, присутствующих в самой каталитической композиции /следовательно исключающей вклад микропористости, связанной с бета-цеолитом/, является такой, что по крайней мере 25%,

предпочтительно по крайней мере 35% фракции, составляют поры с радиусом выше 100

Производительность и поэтому время работы в отдельном реакционном цикле является выше чем в два раза, если катализатор обладает этой определенной пористостью, которая является главной характеристикой настоящего изобретения и этот эффект не зависит от типа использованного неорганического лиганда. Пористость в той части, в которой радиус составляет выше 450

Из следующих примеров ясно, что, вероятно, существует проблема, связанная с диффузией реагентов и продуктов, так называемая морфологическая диффузия, через поры структуры катализатора в части, не связанной с цеолитом, т.е. через мезо- и макропористую часть; несмотря на большую ширину пор этой части она фактически характеризуется меньшей связанностью и большей скрученностью по отношению к трехмерной структуре, четкими, с открытыми концами каналами, типичными для бета-цеолита, который образует микропористость, присутствующую в катализаторе и внутри которой имеет место каталитическая активность.

Этот катализатор поэтому имеет определенные характеристики пористости, которые гарантируют высокие эксплуатационные свойства в смысле времени работы и, следовательно, производительности в отдельном реакционном цикле, вместе с превосходными механическими характеристиками такими как стойкость к раздавливанию и абразивоустойчивость.

Бета-цеолит, полученный согласно известному способу патента США 3308069, является синтетическим, кристаллическим пористым материалом, имеющим состав

[x/n)M(1+0,1-x)TEA]AlO2 •

ySiO2 • wH2O,

где x меньше единицы, y равен между 5 и 100, w между 0 и 4, M представляет металл группы IA, IIA, IIIA или переходный металл и TEA представляет

тетраэтиламмоний.

Используемый бета-цеолит может быть в любой форме /кислой, частично кислой или содержащей катионы щелочных и/или щелочноземельных металлов/.

Модификации бета-цеолита могут быть получены частичным или полным аморфным замещением алюминия бором: патент BE-877205, например, описывает пористый кристаллический бор-силикат, называемый боралит-B, патентная заявка EP-55046 описывает изоморфный цеолит с бета-цеолитом, в котором алюминий частично замещен бором, железом или галием; патентная заявка IT-М193A001295 описывает модификацию путем ионного обмена с введением контролируемых количеств щелочных и/или щелочноземельных металлов.

Бета-цеолит, модифицированный введением соответствующих количеств ионов щелочного и/или щелочноземельного металла, получают как описано в патенте США 3308069, с последующим обменом аммонием и кальцинированием с получением бета-цеолита в полностью кислой форме, дальнейшим обменом для введения рассчитанных количеств ионов выбранных из Na+, K+ или Ca+. Обмен проводят, используя известные способы, как описано R.P. Townsend in "Jon exchange in zeolites", Studies Surf, Scien. Cat. vol. 58, p. 359 - 390, 1991. Натриевые, калиевые и кальциевые соли, которые могут быть использованы для обмена представляют, например, соответствующие ацетаты, нитраты и хлориды.

Катализатор получают исходя из бета-цеолита и неорганического лиганда с помощью способа, способного создавать пористость, которая может быть определена "a priori" и в соответствии с настоящим изобретением.

Катализатор. полученный исходя из вышеприведенных компонентов, имеет фактически более расширенную пористость, которая может быть, в основном, определена как тримодальная для одновременного присутствия микропористости, мезопористости и макропористости, определенных согласно классификации Дубинина, указанной в Surface Area Determination - IUPAC - Proceedings of International Symposium on Surface Area Determination, Bristol, U.K. 1969.

В частности, области пористости, на которые мы ссылаемся, являются следующими:

∞ > радиус пор

1000 > радиус пор

15 > радиус пор

Пористость катализатора зависит фактически от обоих компонентов, которые обладают только микропористостью, что касается бета-цеолита и обычно мезопористостью, что касается неорганического лиганда, и от конкретного способа, использованного для получения катализатора, и необходимого для его использования, например, в реакторах с неподвижным слоем.

Способ получения, использованный нами, абсолютно не влияет на микропористость присутствующую в катализаторе.

Пористость катализатора измеряют, используя два различных способа, таких как физическая адсорбция азота при температуре жидкого азота с помощью прибора Carlo Erba Porosimeter 2000, следуя, в основном, указаниям, содержащимся в главах 12 и 13 и главе 20 International of Powder Seuface Area-Zowell, Seymor-Wiley Interscience publ. относительно условий анализов.

Способ, использованный для получения катализатора настоящего изобретения, может быть любого типа: катализатор может быть фактически получен в форме таблеток, шариков, цилиндров или в другой форме, которую считают пригодной для его использования в реакциях алкилирования ароматических соединений легкими олефинами и, в частности, этиленом и пропиленом. Предпочтительно используют способ экструзии, т.е. получение катализатора в виде малых цилиндров называемых таблетками.

Параметры, действительно использованные в процессе получения катализаторов в виде таблеток, используют в основном для контролирования и получения характеристик пористости, указанных выше.

Этот контроль зависит от нескольких факторов, наиболее важными из которых несомненно являются экструзия с обратным давлением и размер частиц бета-цеолита и использованного неорганического лиганда.

С теми же самыми компонентами контроль экструзии с обратным давлением поэтому может быть проведен с помощью модификации различных типичных процессов экструзии, включающих тип использованной установки, скорость вращения соответствующих секций, диаметр выходных отверстий или сопл экструдированного свежего продукта, влажности загрузки экструдера, качества и количества возможно используемых пептизующих агентов для приготовления загрузки в экструдер и присутствия определенных веществ, пригодных для придания пластичности и характеристик текучести в процессе экструзии.

Что остается важным, однако, четкая вероятность точного определения пористой структуры катализатора в пределах экстрацеолитной области пористости, т. е. структуры, которая не может быть приписана количественному и качественному процентному содержанию цеолита, присутствующего в катализаторе, путем контроля приведенных выше изменений.

Эксперты процессов получения катализаторов и экспертизы экструзии определенно понимают влияние, вклад и роль вышеприведенных изменений в определении пористой структуры катализатора, полученного таким образом, и поэтому без труда могут воспроизвести характеристики каталитической композиции, заявленной здесь.

Каталитическая композиция настоящего изобретения является особенно пригодной в процессах алкилирования ароматических соединений легкими олефинами и особенно бензола этиленом с получением этилбензола и пропиленом с получением кумола.

В промышленном масштабе реакция алкилирования может быть проведена в непрерывном, полунепрерывном и периодическом масштабе и в газовой, жидкой или смешанной фазе; катализатор может содержаться в одном или больше слоях внутри реактора, и система может содержать несколько реакторов в серии.

Загрузка олефина может быть более или менее распределенной вдоль реактора или между несколькими каталитическими слоями для того, чтобы минимизировать реакции полиалкилирования ароматического субстрата и в таких количествах, чтобы иметь молярное отношение /ароматическое соединение/ / /олефин/ предпочтительно между 2 и 8. Температура реакции находится между 100 и 300oC, предпочтительно между 120 и 230oC; давление находится между 10 атм и 50 атм, предпочтительно между 20 атм и 45 атм; WHSV скорость находится между 0,1 и 200 час-1, предпочтительно между 1 и 10 час-1.

Необходимо отметить, однако, что комбинация температуры и давления, действительно использованных, должна быть такой, чтобы гарантировать протекание реакции алкилирования в основном в жидкой фазе.

Используя каталитическую композицию настоящего изобретения можно получить большее время жизни и производительность катализатора в отдельном реакционном цикле по отношению к веществам, полученным другим способом.

Этот результат без сомнения обусловлен определенным распределением пор, которое является фундаментальной характеристикой катализатора настоящего изобретения.

Более конкретно, как можно видеть из примеров приведенных ниже, изменение параметров, связанных с пористой структурой в катализаторе настоящего изобретения, по сравнению с веществами, полученными не в соответствии с настоящим изобретением, после ускоренного каталитического испытания с частичной дезактивацией катализатора, фактически различается количественно и качественно.

Это изменение естественно может четко наблюдаться из прямого измерения доли микро-, мезо- и макропористости катализаторов после каталитических испытаний. Изменения могут быть даже более четко заметны после определения параметра SSA /Specific Surface Area/ в свежем и дезактивированном катализаторах.

Определение SSA на свежих катализаторах и последующее каталитическое испытание, описанное в примерах приведенных ниже, проводят с помощью физической адсорбции азота как описано выше и обработки экспериментальных данных изотерм, полученных согласно теории ВЕТ.

Теория ВЕТ представляет расширение теории Лэнгмюра для многослойной /miltistrate/ физической адсорбции и может быть успешно применена в экстраполяции адсорбционных изотерм типа I, II и IV /согласно Brunauer, Deming and Teller classification как указано S. Brunauer, P.H. Emmet and E. Teller, J. Amer. Soc. 60, 309 /1938/ and S.J. Gregg, K.S.W. Sing, Adsorption, Surface Area and Porosity, Academoc Press, London 2 nd. ed. /1982/.

Каталитические композиции настоящего изобретения и вообще все вещества, не содержащие низкого процентного содержания компонента, имеющего микропористость, генерированную изотермой физической адсорбции с характеристиками типа I / типичные микропористые материалы/, однако связанные с характеристиками изотермы типа IV /типичные мезоморфные материалы/, если существует мезопористый компонент.

В этом случае SSA определяют, используя теорию ВЕТ, вынуждающую использовать определенную форму так называемого уравнения с тремя параметрами, т.е. не линейного уравнения /H. Reichert, Diplomarbeit, Jon Gutenberg Universitat, Mainz 1988/. Интерполяция экспериментальной изотермы физической адсорбции обеспечивает величины Vm /объем монослоя/, необходимые для расчета SSA, C/BET/ и n/m, Avriel, Nonlinear Programming, Prenfice Hall, 224/ 1976/.

В результате физическое значение, которое теория ВЕТ относит к C/ВЕТ/ и N параметрам, может наблюдаться в том, что параметр C/ВЕТ/ снижается с уменьшением характера микропористости, тогда как параметр N увеличивается, и эти параметры могут поэтому считаться как индексы содержания или остаточного характера микропористости исследованных материалов.

Во всех полученных материалах фактически можно отметить, что изменение выше указанных параметров подразумевается в том смысле, который указан каталитическим испытанием и дезактивацией, считая что микропористость является долей пористости катализатора, внутри которой в основном имеет место каталитическая активность, эти параметры являются особенно полезными для следующего наблюдаемого изменения, обусловленного той же микропористой долей в катализаторе после каталитического испытания.

Прямое измерение доли микропористости, как определено выше, проводят с помощью физической адсорбции азота и путем построения t-зависимости согласно de-Boer /B.C. Zippens and J.H. de Boer, J. Catalysis, 4, 319, 1965/.

Каталитические композиции настоящего изобретения включают фактически различные изменения этих параметров и содержание микропористости после дезактивации по сравнению с теми, которые получены не в соответствии с настоящим изобретением. На практике анализ пористой структуры дезактивированных материалов после каталитического испытания, описанного в следующих примерах показывает, что большая производительность и большее время жизни в реакциях алкилирования олефинами сопровождается большей потерей микропористости, т.е. пористости, ответственной за каталитическую активность, в заявленных здесь каталитических композициях.

Материалы, которые изготовлены не в соответствии с настоящим изобретением и поэтому имеющие меньшую производительность и более короткое время жизни, показывают после дезактивации даже большее содержание микропористости, которая, очевидно, более не доступна для получения каталитической активности.

На практике, присутствие фракции с пористостью, которая имеет радиус выше 100

Полиалкилированный ароматический углеводород предпочтительно выбран из диэтилбензола и диизопропилбензола. Трансалкилирование бензола диэтилбензолом с получением этилбензола и бензола диизопропилбензолом с получением кумола является особенно предпочтительным.

Реакция трансалкилирования должна быть проведена при таких условиях, чтобы она по крайней мере частично протекала в жидкой фазе. Реакцию предпочтительно проводят при температуре между 100 и 350oC, при давлении между 10 и 50 атм и WHSV между 0,1 и 200 час-1. Даже более предпочтительно, температура находится между 150 и 300oC, давление находится между 20 и 45 атм и WHSV находится между 0,1 и 10 час-1.

Молярное отношение между ароматическим углеводородом и полиалкилированным ароматическим углеводородом может меняться между 1 и 30.

Согласно предпочтительному аспекту настоящего изобретения полиалкилированный ароматический углеводород преимущественно или полностью состоит из диизопропилбензола или преимущественно или полностью состоит из диэтилбензола. Например, фракция "кумоловый отстой", полученная в процессах алкилирования с получением кумола, может быть использована в качестве полиалкилированного ароматического углеводорода, преимущественно состоящего из диизопропилбензола.

Следующие примеры обеспечивают лучшую иллюстрацию настоящего изобретения, но не ограничивают его ни в коей мере.

Примеры

Получение бета-цеолита, использованного в примерах

58,8 г гидроокиси тетраамония с концентрацией 40 вес.% в водном растворе и 1,9 г алюмината натрия добавляют к 58,4 г деминирализованной воды. Смесь нагревают до около 80oC и оставляют

при перемешивании до полного растворения. Полученный таким образом прозрачный раствор добавляют к 37,5 г коллоидного кремния Zudox HS с концентрацией 40 вес.%. Получают гомогенную суспензию, имеющую

pH 14, которую загружают в стальной автоклав и оставляют для кристаллизации при гидротермических условиях при 150oC на 10 суток в статических условиях при автогенном давлении.

Кристаллизованный продукт отделяют фильтрованием, промывают, сушат в течение 1 часа при 120oC, прокаливают в течение 5 часов при 550oC и подвергают ионному обмену в кислую форму

путем обработки ацетатом аммония и последующим прокаливанием.

Полученный таким образом образец, при химическом анализе имел следующий состав, выраженный в молярном отношении:

SiO2/Al2O3 = 19,3.

Продукт был охарактеризован с помощью рентгеноструктурного анализа.

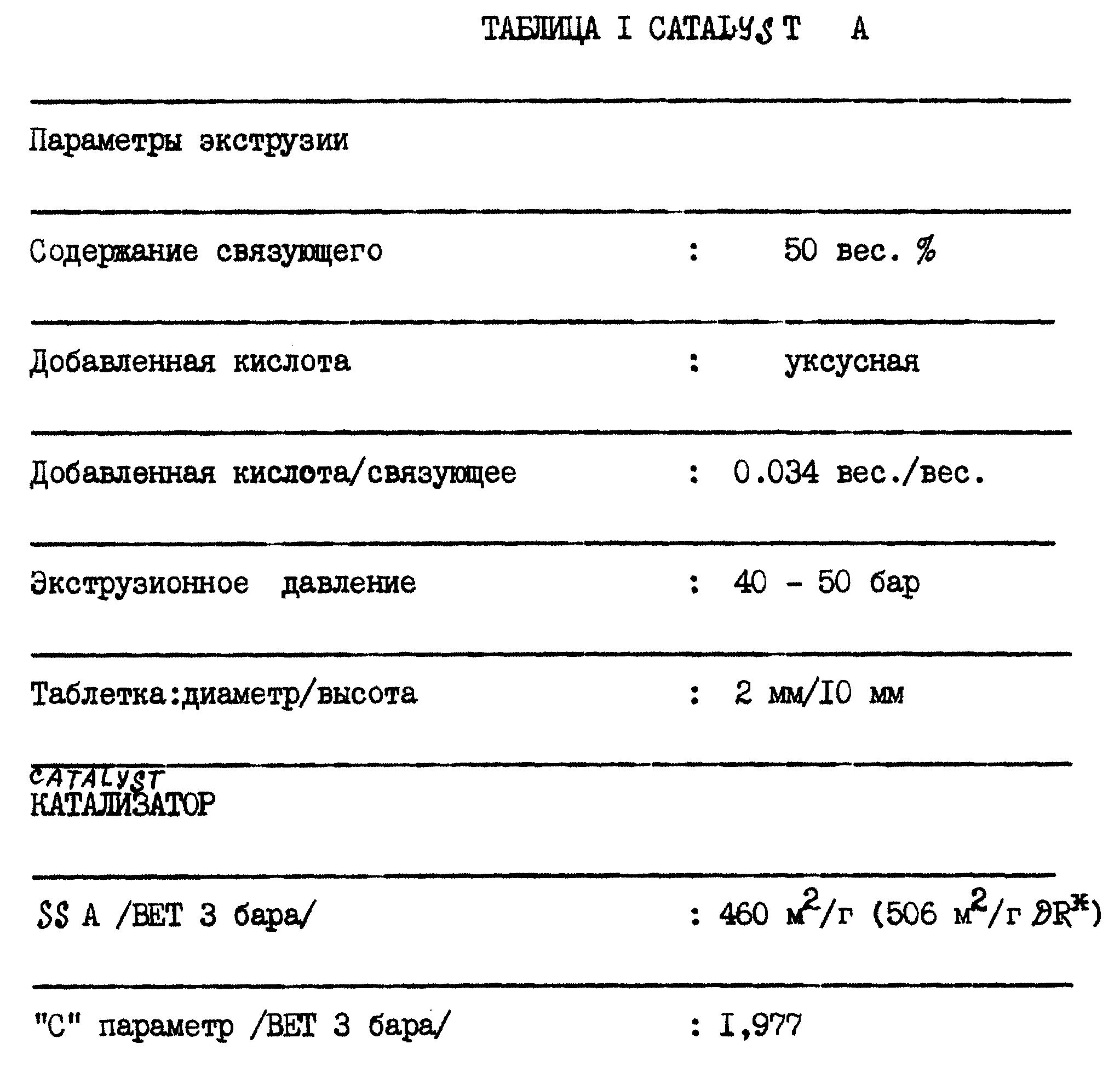

Пример 1

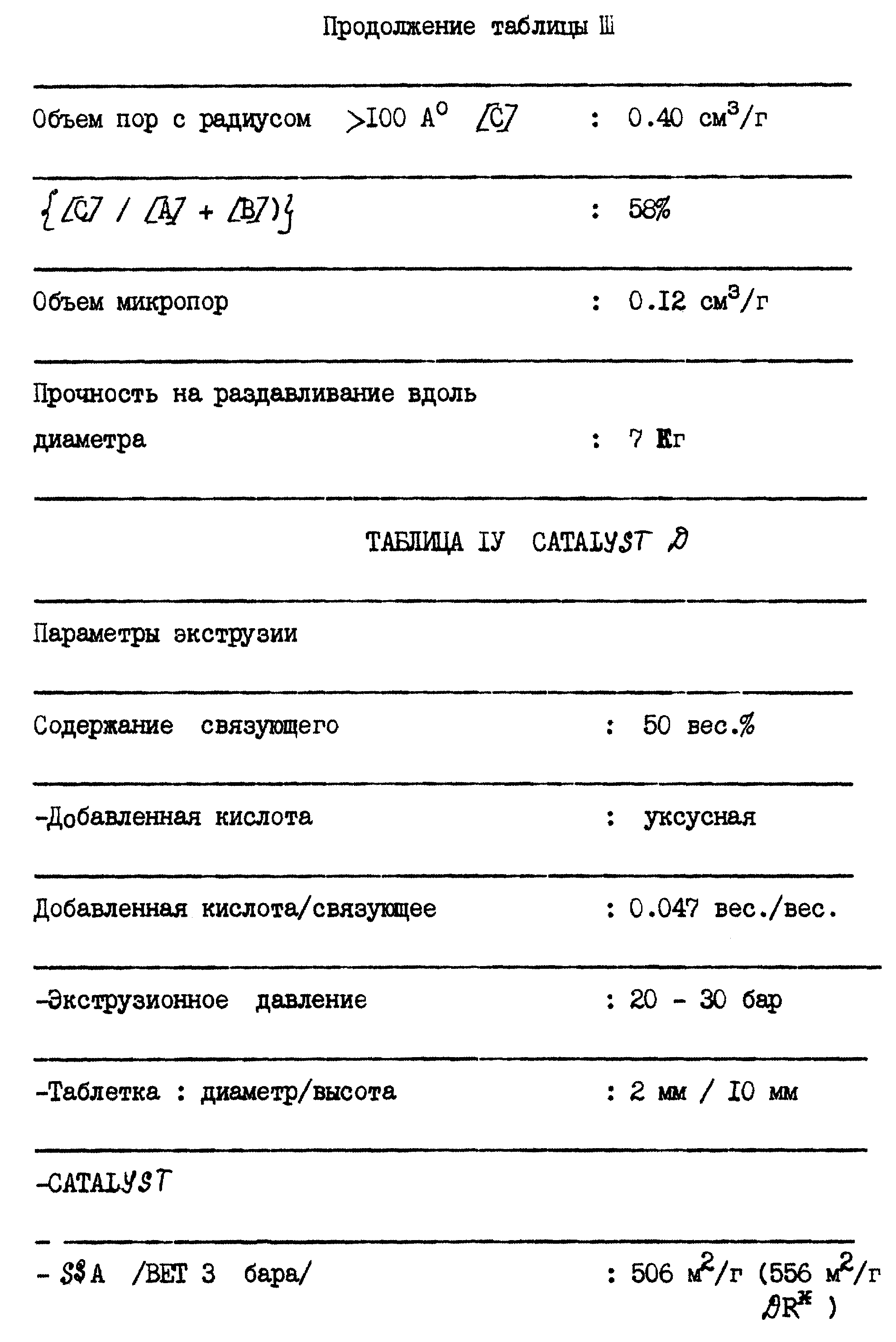

Катализатор, обозначенный

CATALYST A, получают на основании бета-цеолита /чье получение описано выше/ и алюминия с последующим процессом экструзии, чьи главные эффективно использованные параметры указаны в таблице I вместе с

величинами относительной пористости конечного катализатора.

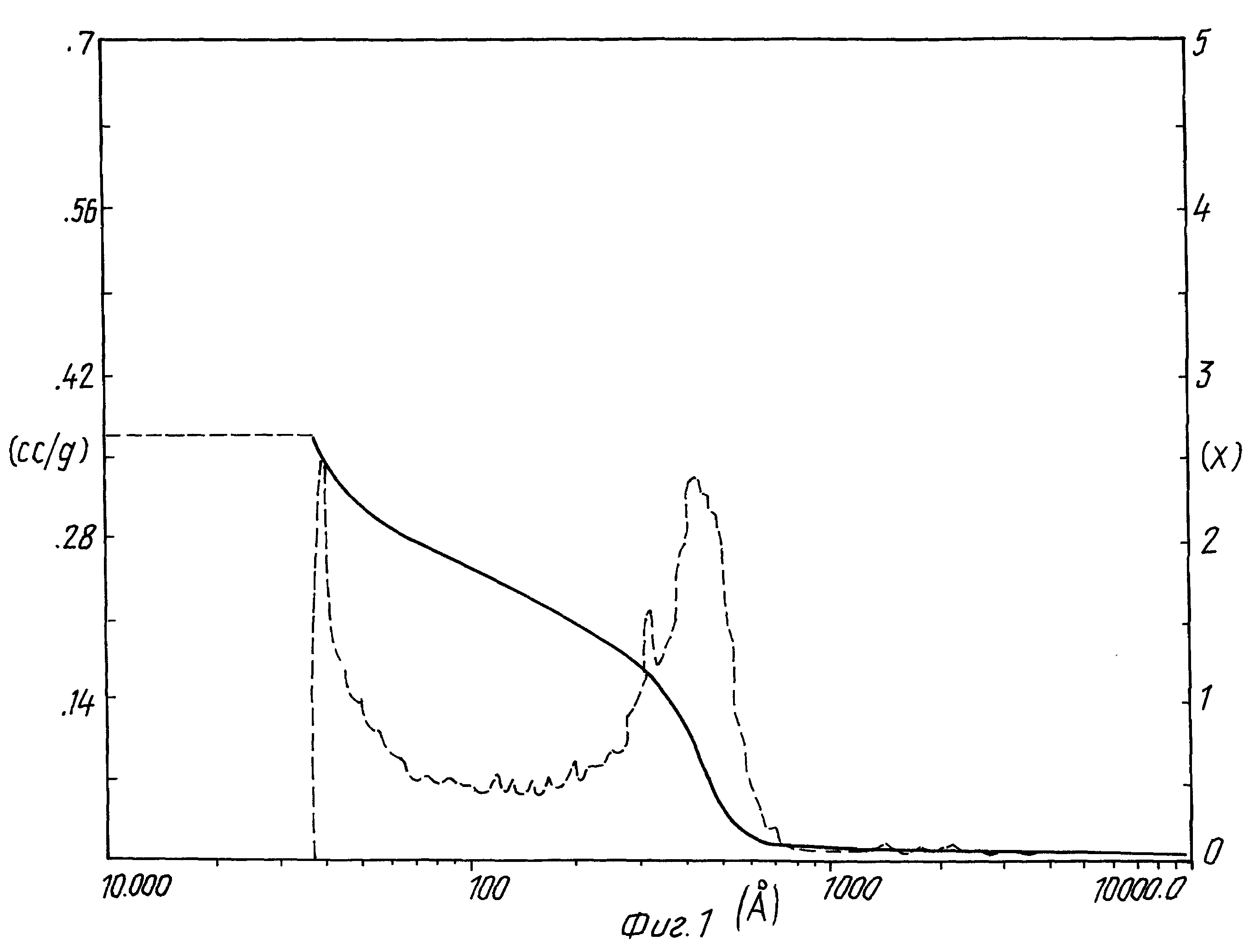

Параметры экструзии, указанные в таблице I, гарантируют получение материала с определенным заявленным здесь распределением размера пор и показаны на фиг. 1 для катализатора, полученного как описано выше /фиг. 1 также указывает на ординате кумулятивный объем в см3/г и процентное содержание /%/ указанного объема и на абсциссе радиус пор в

Как видно из фиг. 1, существуют в основном две фракции в пределах пористости указанной порозиметром

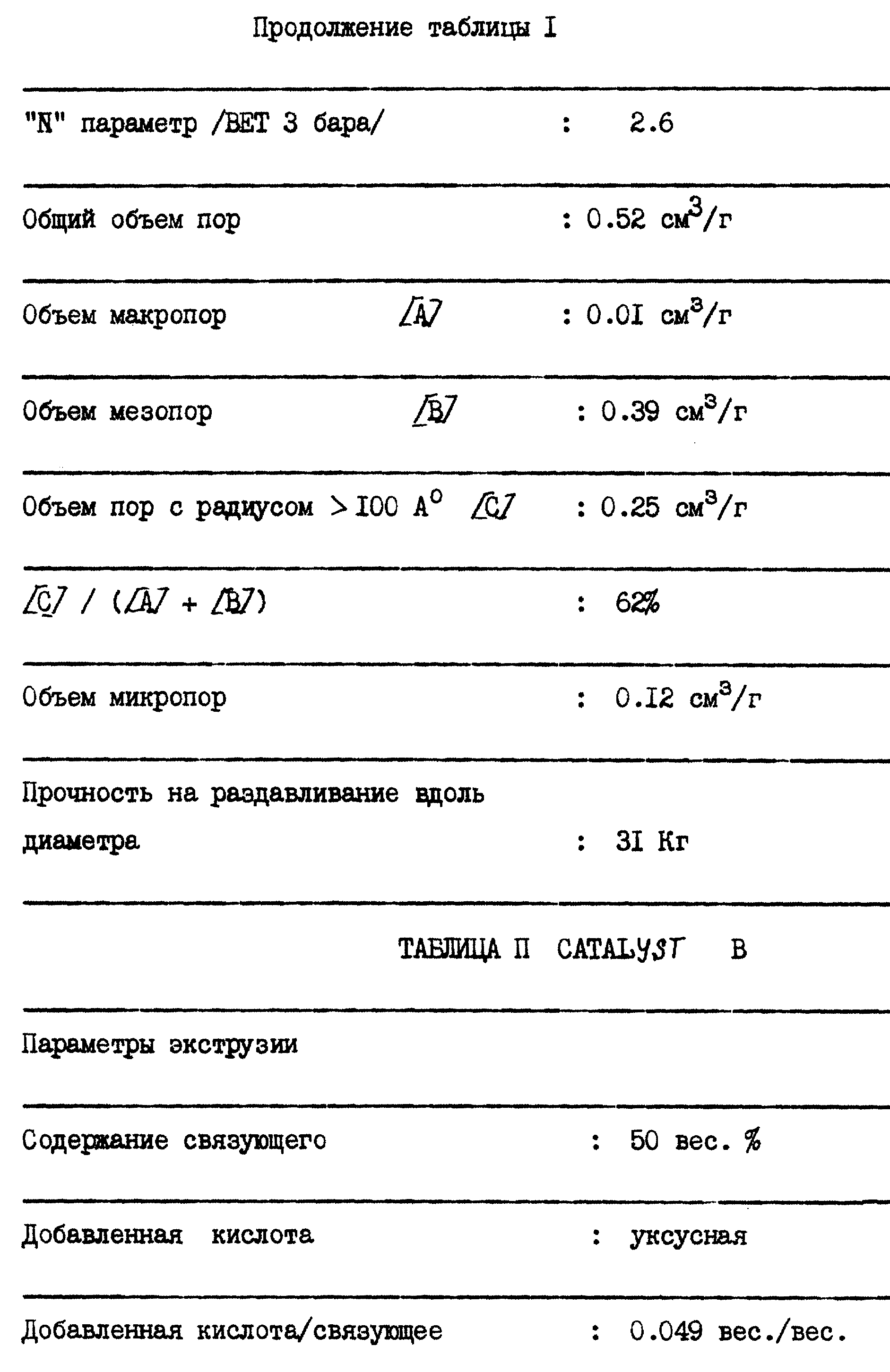

Пример 2

- сравнительный

Катализатор, обозначенный CATALYST B, получают, используя те же компоненты, что и в примере 1, но с последующей модификацией процесса экструзии, и используя параметры,

описанные в таблице II, которая также указывает на данные, касающиеся пористости конечного катализатора.

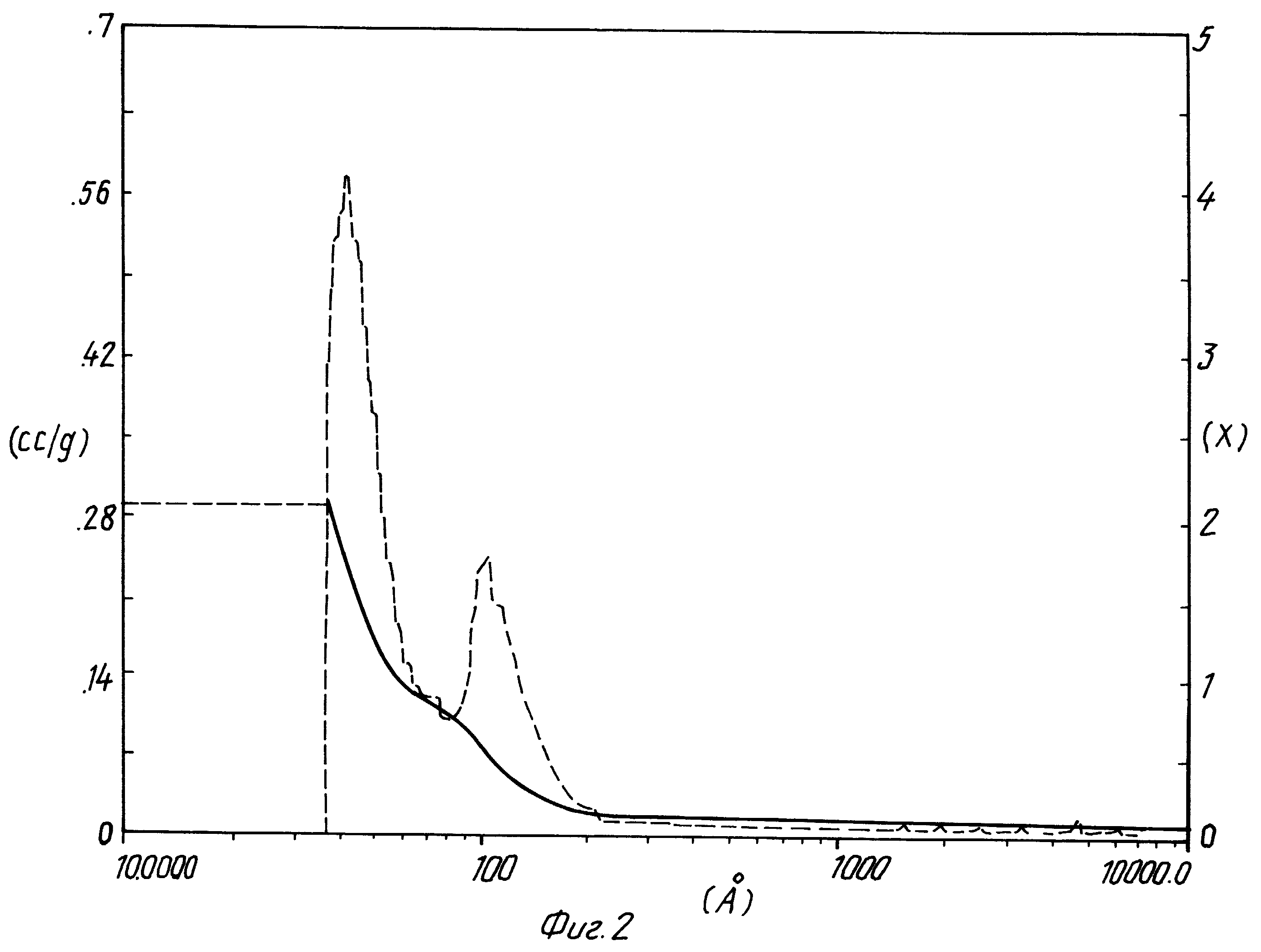

Фиг. 2 показывает распределение размера пор, полученное из данных порозиметра, из которых можно заметить, что большая часть экстрацеолитовой пористости состоит из пор с радиусом менее 100

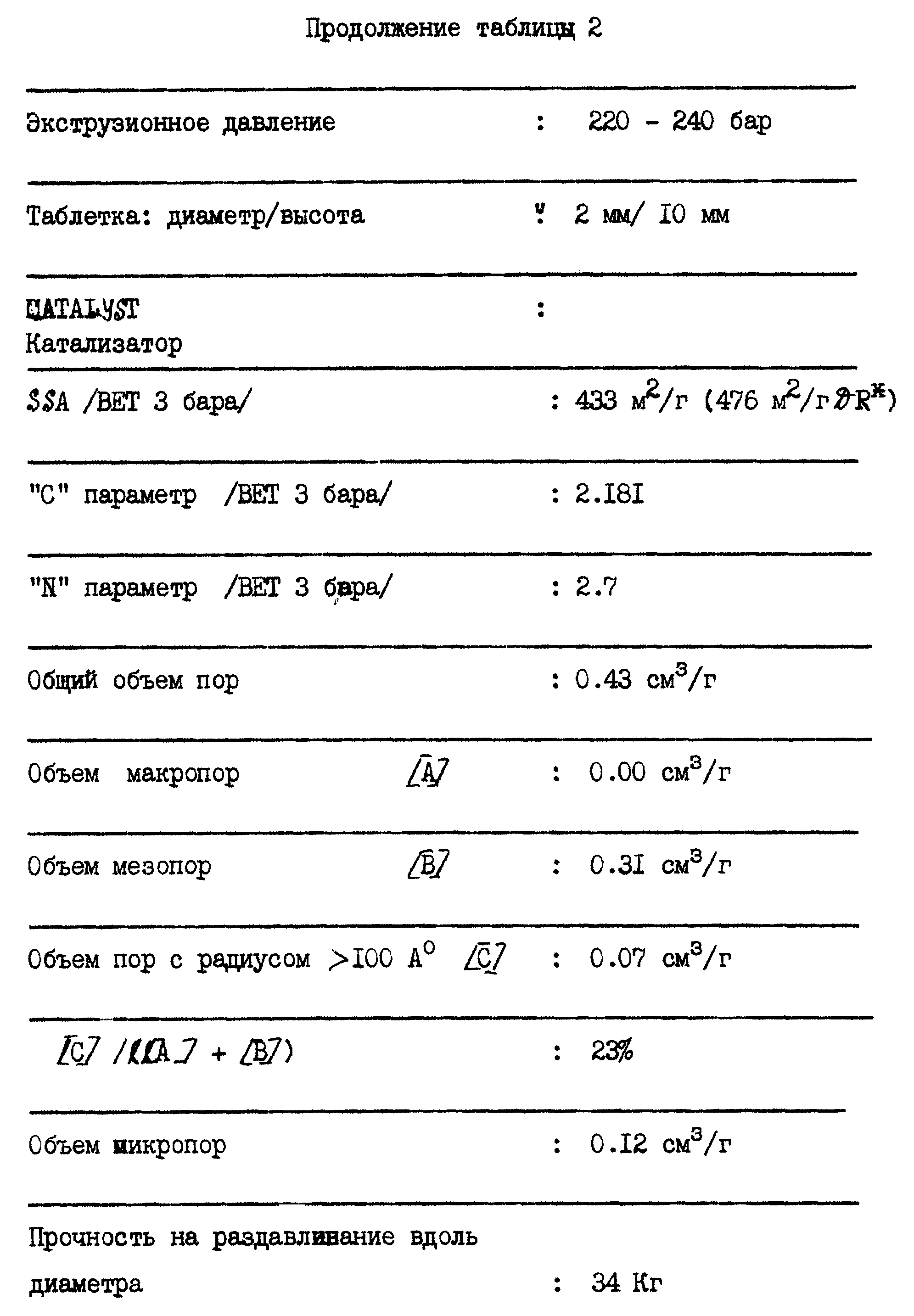

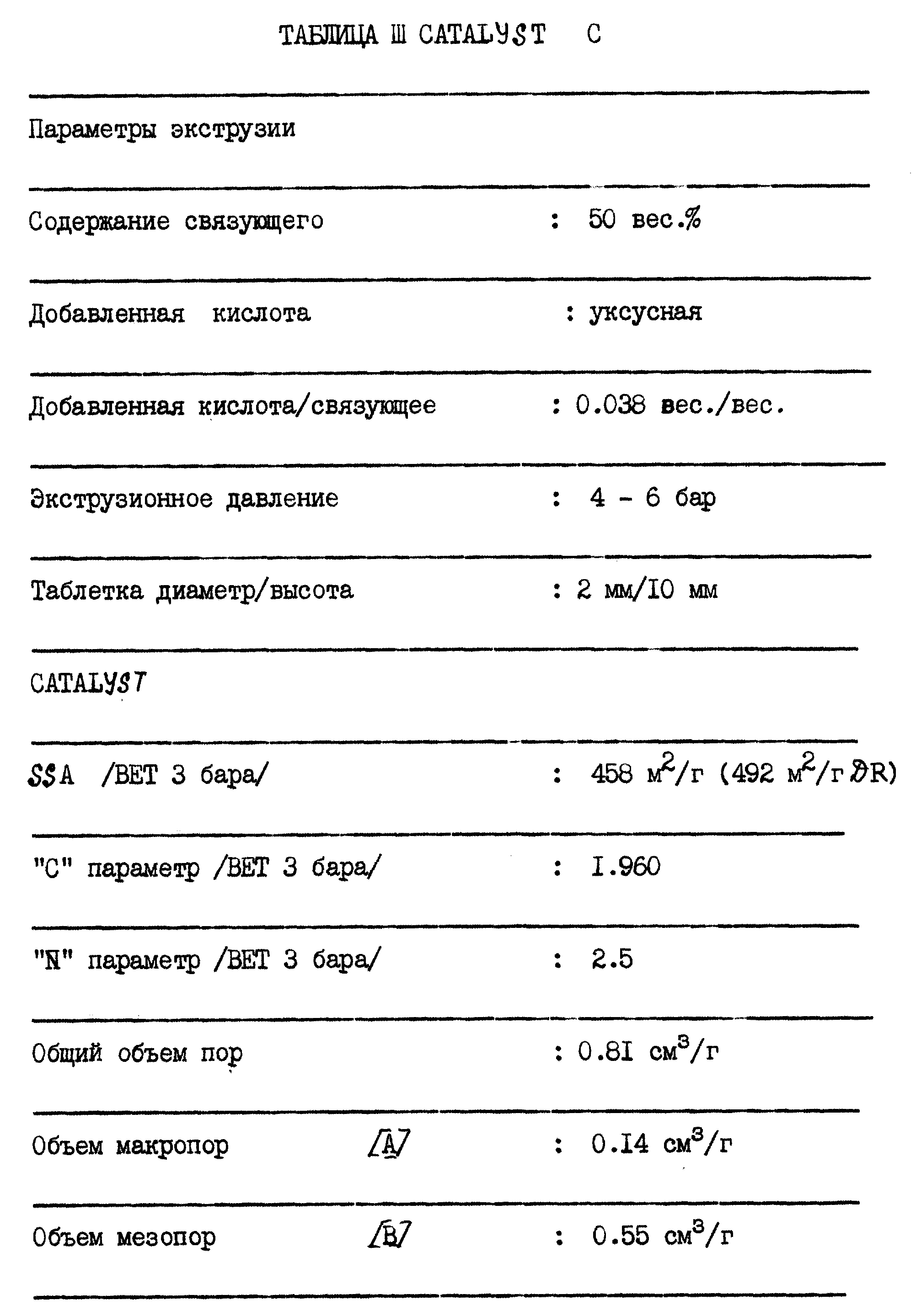

Пример 3

Катализатор, обозначенный CATALYST C, получают, используя те же компоненты, как в примере 1, но в основном модифицируя процесс экструзии и используя параметры, описанные в таблице III, которая также представляет данные, касающиеся пористости конечного катализатора.

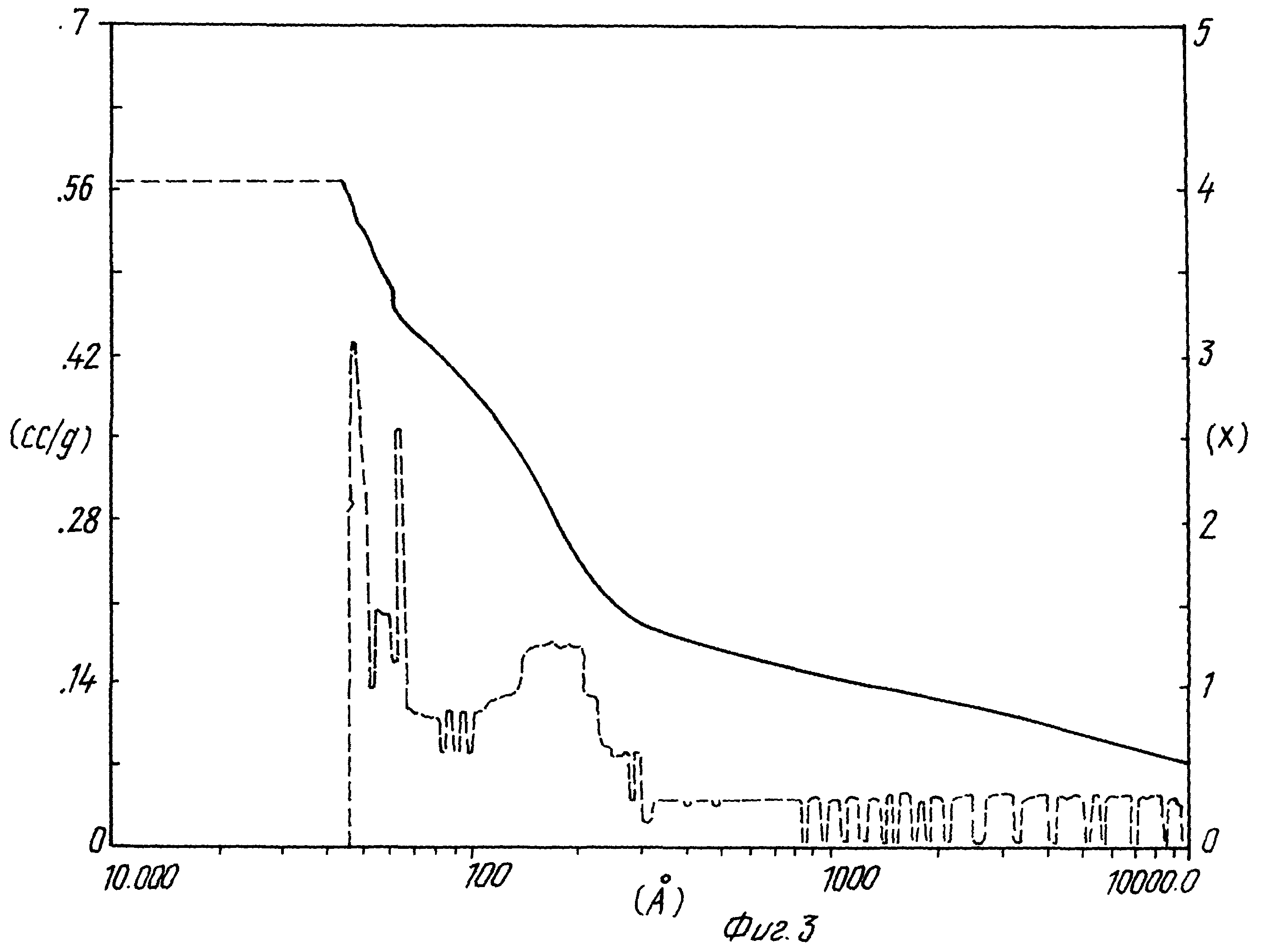

Фиг. 3 показывает распределение размера пор, полученное из данных порозиметра, из которых можно отметить, что большая часть экстрацеолитовой пористости состоит из пор с радиусом выше 100

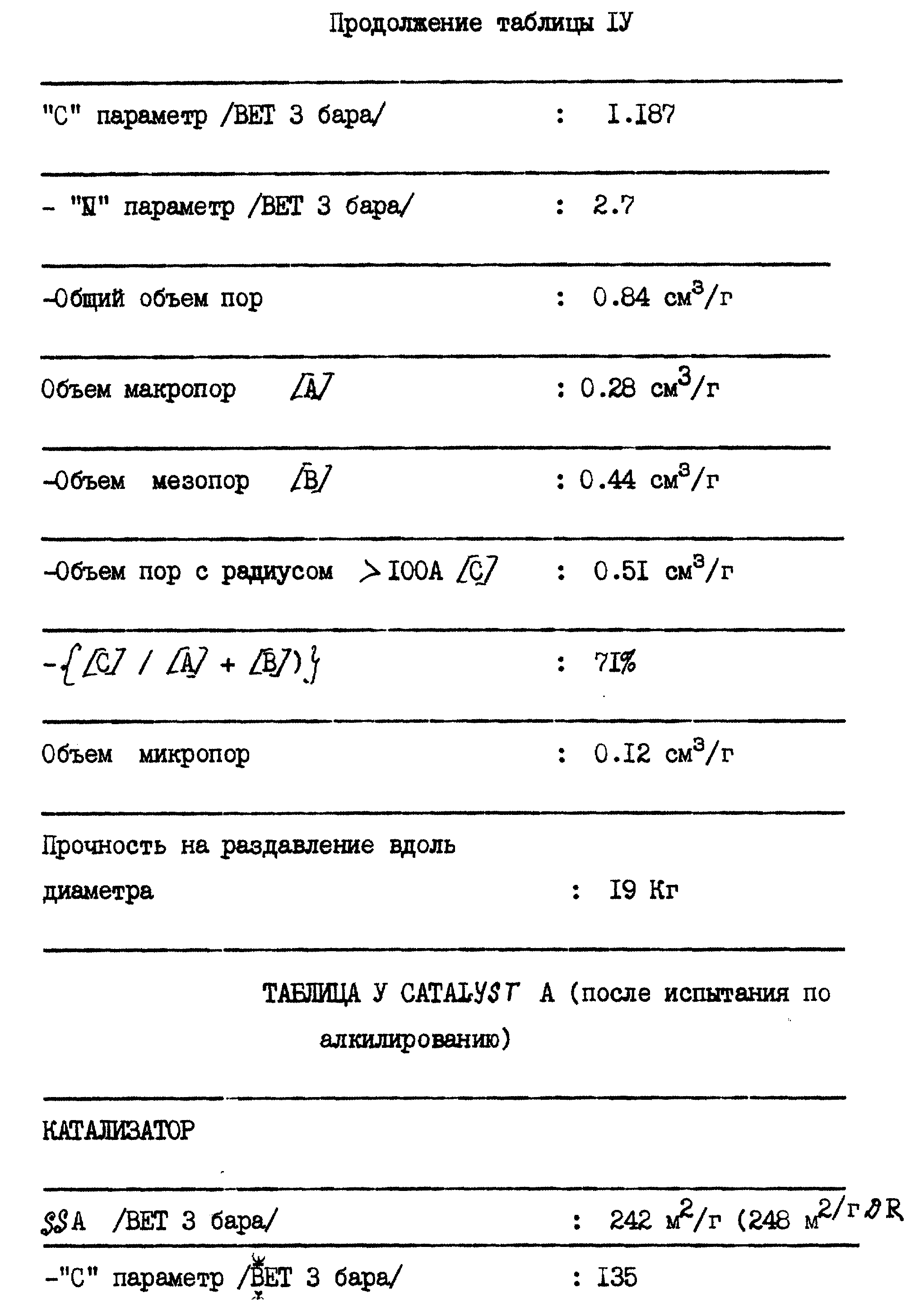

Пример 4

Катализатор, обозначенный CATALYST D, получают в основном, модифицируя процесс экструзии, как указано в таблице IV, и используя кремний/алюминий в качестве неорганического лиганда.

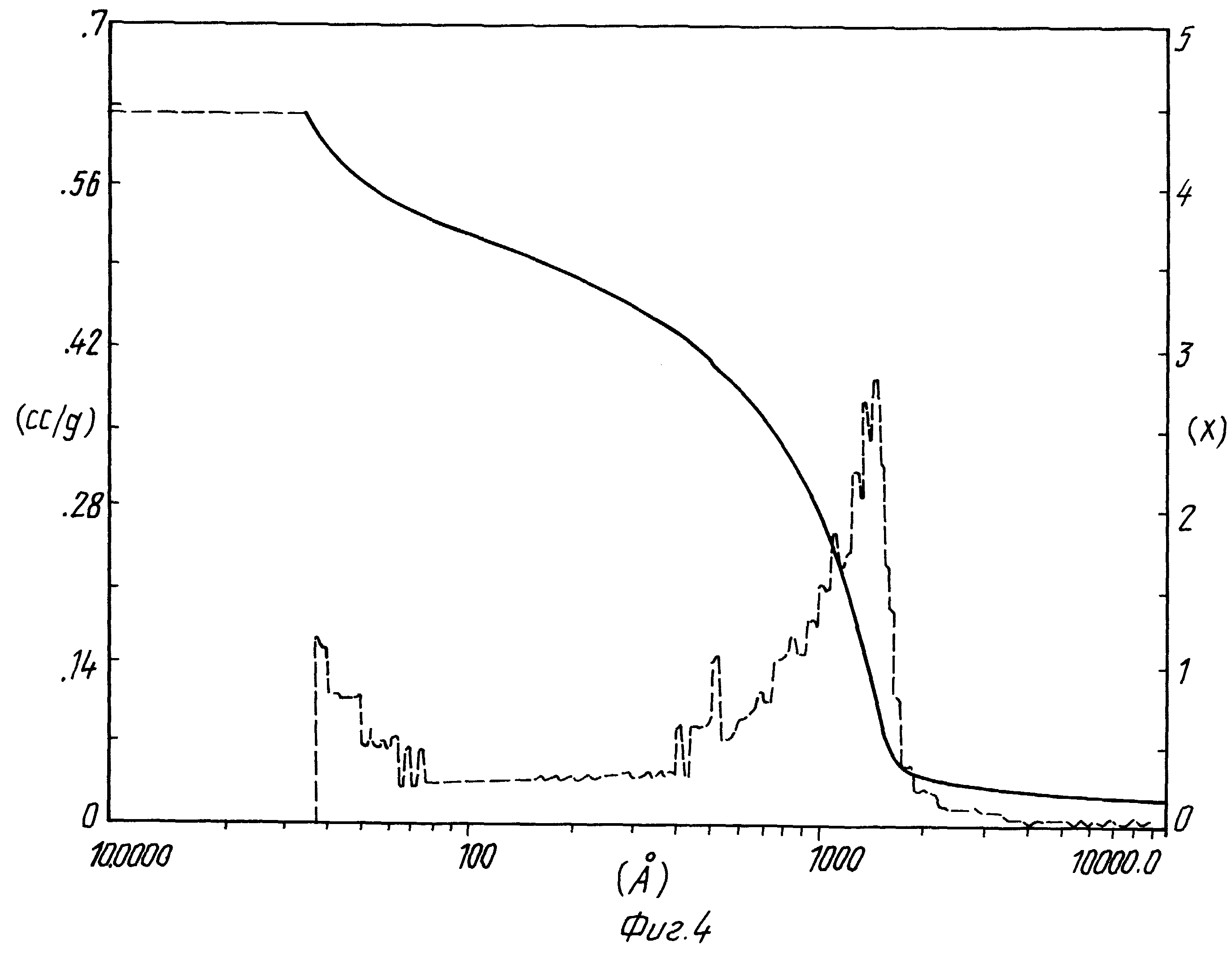

Фиг. 4 показывает распределение размера пор, полученное из данных порозиметра, из которых можно заметить, что большая часть экстрацеолитовой пористости состоит из пор с радиусом выше 100

Пример 5

Тест по алкилированию бензола пропиленом проводят, используя экспериментальное устройство, состоящее из микропилотного реактора с неподвижным слоем катализатора с использованием Inconel 600 с внутренним диаметром 2 см и общей длиной 80 см, загрузочных танков для бензола и пропилена, дозирующего насоса для раздельной подачи двух реагентов в жидкую фазу, контролем температуры и давления, автоматической разгрузкой выходящего из реактора потока и системой с автоматическим отбором проб входящего и выходящего из реактора потоков для непрерывного анализа реагентов и продуктов.

Этот анализ проводят с помощью газового хроматографа HP 5890, связанного с процессором, носителем газообразного He, стальной колонной 1/8"х1,5 м, заполненной FFAP 15% на Chromosorb W-AW температурным инжектором 250oC. Температура запрограммирована от 50 до 220oC, детектор температуры на 250oC и TCD детектор для подачи потока в реактор.

Выходящий из реактора поток анализируют с помощью газового хроматографа DANI 8520, связанного с процессором, носителем газообразного гелия, капиллярной колонкой с расплавленным кремнием с внешним диаметром 0,2 мм и длиной 50 м и элюирующей жидкостью 0,5 микрон метилсиликоном, температурным инжектором 250oC, температурой, запрограммированной от 40 до 240oC, детектором температуры 250oC и детектором FID.

Условия реакции,

использованные в процессе испытания, являются следующими:

Температура впуска = 150oC

P = 30 бар

WHSV = 5,5 час-1

[бензол] / [пропилен] = 5,

7

Получают 4,5 г катализатора как описано в примере 1 /CATALYST A/ и затем загружают 11,5 инертного материала.

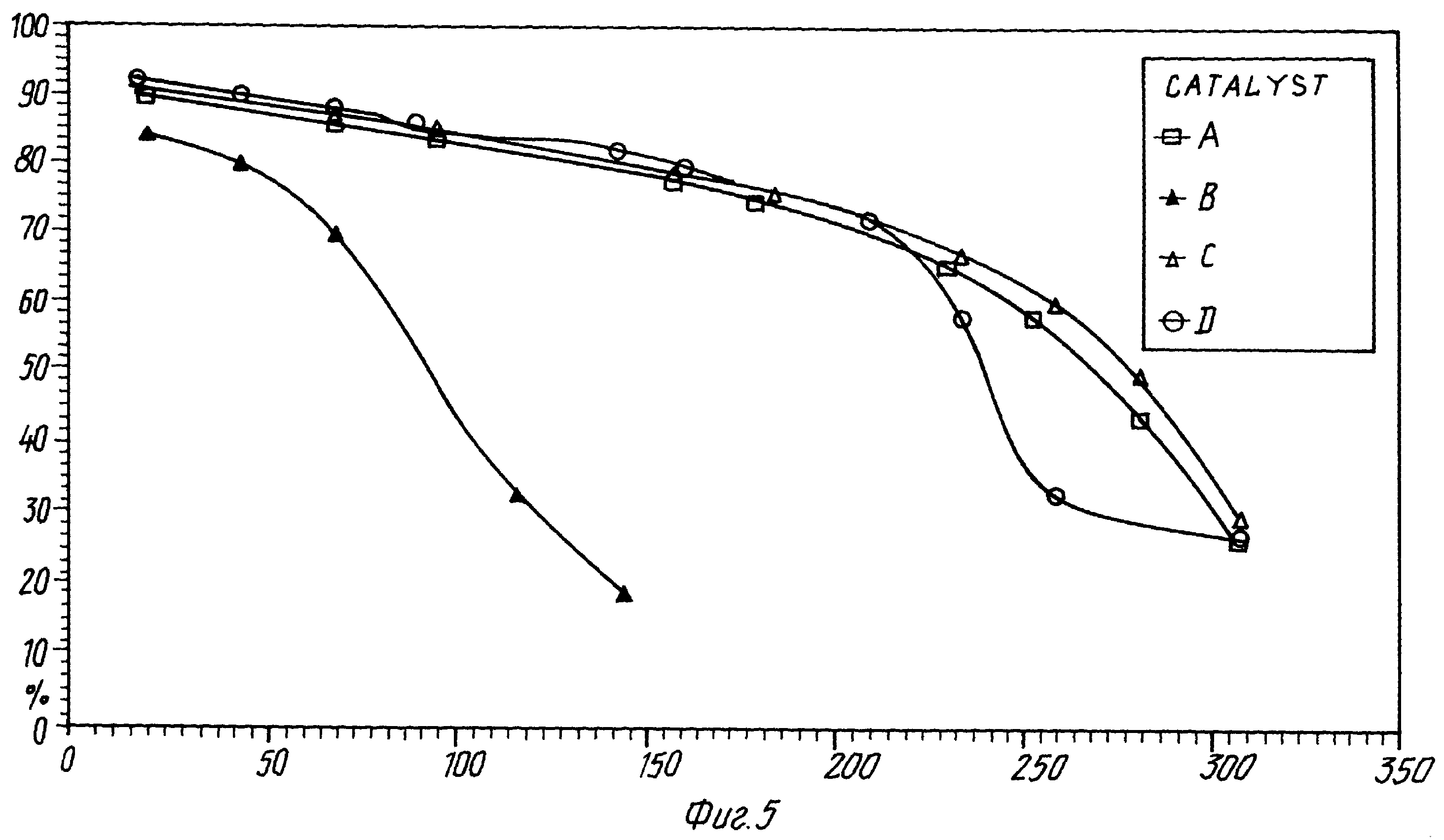

Фиг. 5 показывает ход конверсии пропилена по оси ординат /%/ относительно "времени в потоке" в часах /час/ по оси абсцисс, полученной с использованием периодического реактора.

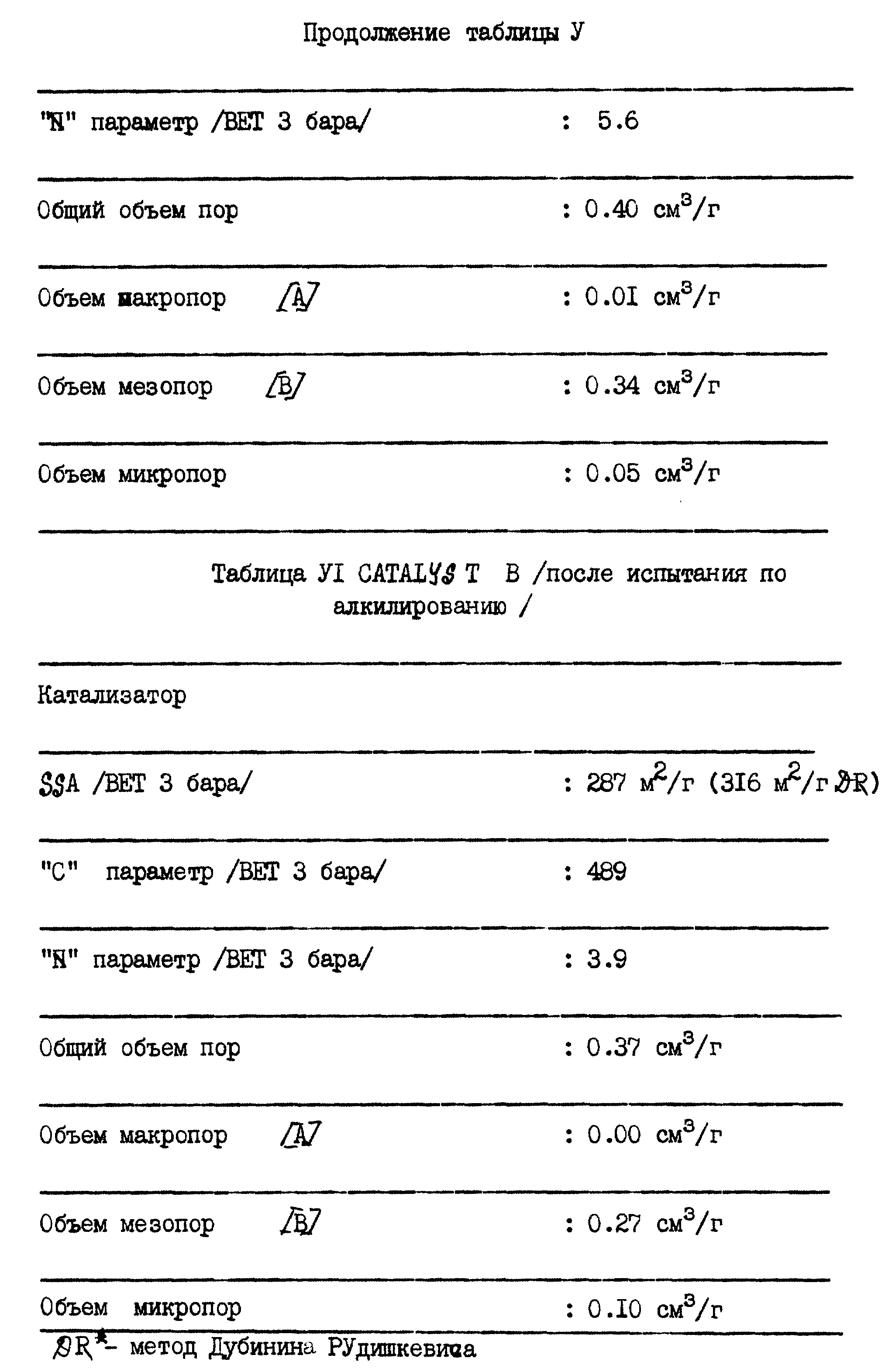

Как видно из фиг. 5, конверсия пропилена по окончании испытания была равна около 27% после 307 часов непрерывного испытания без какой-либо модификации приведенных выше условий реакции.

Как можно заметить из сравнения величин таблицы V с величинами, указанными в таблице I для свежего катализатора, наблюдается полное падение пористости, в основном в части микропористой фракции.

Это также может наблюдаться из параметров "C" и "N", полученных с помощью ВЕТ, чье изменение определенно указывает на снижение микропористости.

Пример 6 - сравнительный

Катализатор, полученный как описано в примере 2, /CATALYST

B/ загружают в тех же условиях, как в примере 5.

Ход конверсии пропилена в процессе испытания по отношению к времени в потоке показан на фиг. 5. Как видно из фиг. 5, конверсия пропилена по окончании испытания равна около 19% после 144 часов непрерывного испытания без какой-либо модификации приведенных выше условий реакции.

Таблица VI показывает данные, касающиеся пористости катализатора по окончании этого испытания.

Как можно видеть из сравнения величин таблицы VI с величинами, указанными в таблице II для свежего катализатора, наблюдается полное падение пористости, в основном в части мезопористой фракции, т.е. фракции с пористостью другой, чем микропористость присутствующая в катализаторе.

В отличие от результатов, полученных в предыдущем примере, можно наблюдать также, что производительность составляет меньше половины по отношению к микропористой фракции предыдущего примера, где наблюдающаяся каталитическая активность является в основном свободной, но очевидно не связанной с реагентами, как можно видеть из данных, показанных на фиг. 5.

С другой стороны, сохранение большей микропористости по отношению к предыдущему примеру для этого материала, после каталитического испытания является совершенно ясной из наблюдения параметров "C" и "N" чье изменение значительно отличается и в меньшей степени по сравнению с материалом предыдущего примера.

Поэтому очевидно, что этот катализатор, который получен не в соответствии с настоящим изобретением, характеризуется большей скоростью дезактивации относительно материала настоящего изобретения и полученного как описано в примере 1.

Пример 7

Катализатор, полученный как

описано в примере 3, /CATALYST C/ загружают в тех же условиях, как описано в примере 5.

Ход конверсии пропилена в процессе испытания относительно времени в потоке показан на фиг. 5. Как видно из фиг. 5, конверсия пропилена по окончании испытания была равна около 30% после 300 часов непрерывных испытаний без какой-либо модификации приведенных выше условий реакции.

Ясно, что производительность катализатора может быть идеально сравнена, что касается времени жизни и соответственно производительности катализатора с тем, что получено с использованием материала, приготовленного в соответствии с примером 1.

Пример 8

Катализатор, полученный как описано в примере 4, /CATALYST D/ загружают в тех же самых условиях, как в примере 5.

Ход конверсии пропилена в процессе испытания относительно времени в потоке показан на фиг. 5. Как видно из фиг. 5, конверсия пропилена по окончании испытания была равна около 30% после 300 часов непрерывного испытания без какой-либо модификации приведенных выше условий реакции.

Ясно, что производительность катализатора может быть идеально сравнена относительно времени жизни и, следовательно, производительности катализатора с тем, что получено с использованием материала, приготовленного в соответствии с примером 1.

Пример 9

Испытание по

алкилированию бензола этиленом проводят в перемешиваемом периодическом реакторе, загружая катализатор, ароматическое соединение и впоследствии, когда достигаются следующие температурные условия

- количество этилена, необходимое для получения молярного отношения между реагентами, определенное ниже.

Температура = 180oC

Давление = 45 бар

Загруженный

бензол = 400 см3

[C6] / [C2] = 4,4

Катализатор = 1,7 г

В процессе испытания жидкие образцы реакции отбирали в таких количествах, чтобы не сильно изменять общий

реакционный объем, и анализировали с помощью газовой хроматографии с использованием приборов Perkin-Elmer, PTV инжектора в колонку, температуры, запрограммированной от 80 до 240oC,

метилсиликоновой капиллярной колонкой с широким отверстием и детектором FID.

Используют катализатор, полученный согласно примеру 1, /CATALYST A/.

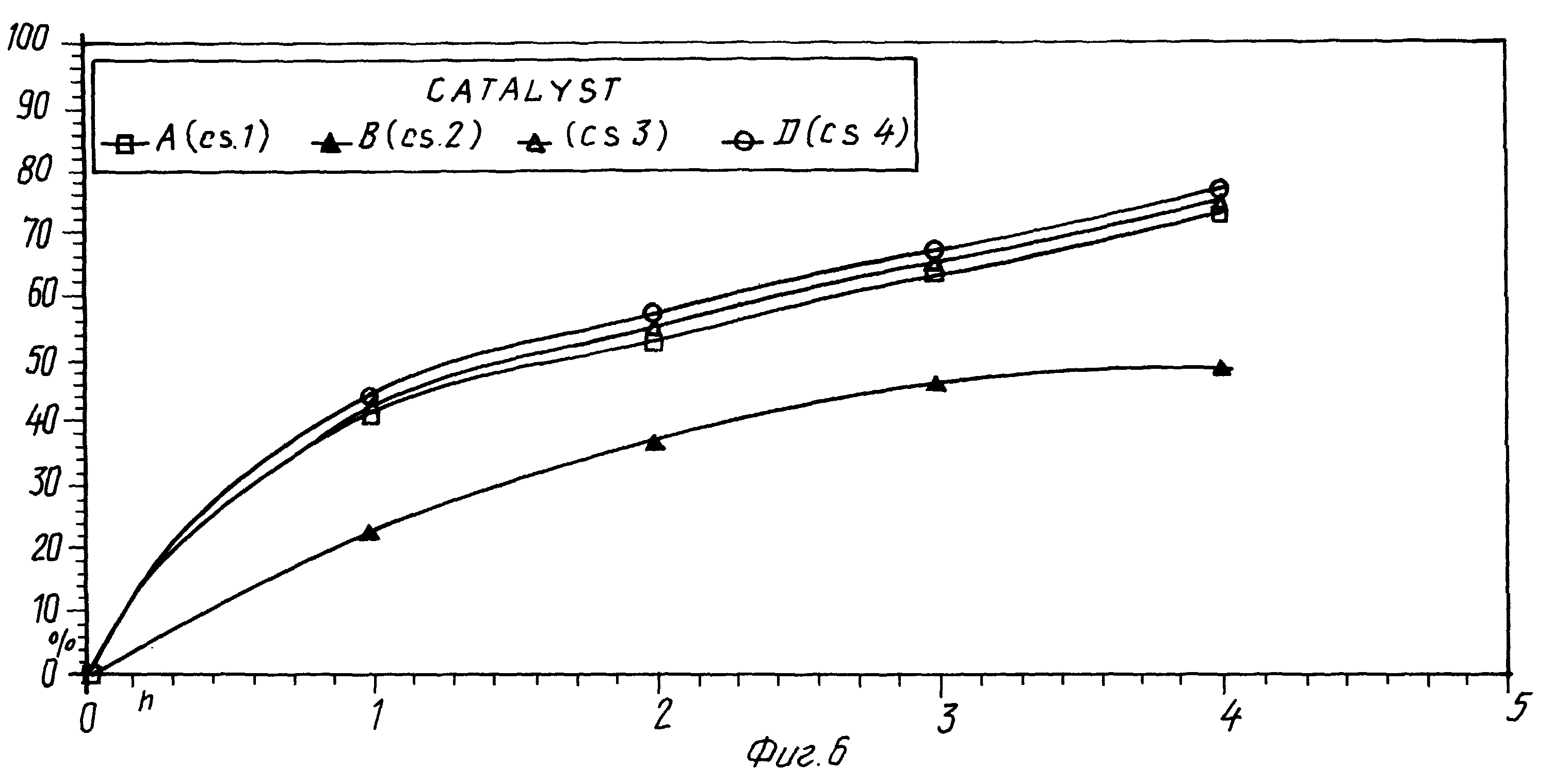

Фиг. 6 показывает ход конверсии этилена по оси ординат /%/ относительно времени в потоке в часах /час/ по оси абсцисс, используя перемешиваемый реактор периодического действия.

Пример 10 - сравнительный

Испытания проводят в условиях, описанных в примере 9, но используя катализатор как описано в примере 2 /CATALYST B/.

Ход конверсии этилена относительно времени реакции показан на фиг. 6.

Из отклонения кривой можно наблюдать понижение скорости реакции по отношению к предыдущему примеру и ход кривой, который указывает на дезактивацию катализатора по отношению к скорости, близкой к нулю, без количественного превращения этилена.

Пример 11

Испытания проводят в условиях, описанных в примере 9, но используя катализатор, полученный как

описано в примере 3, /CATALYST C/.

Ход конверсии этилена относительно времени реакции показан на фиг. 6.

Поведение катализатора в основном аналогично поведению материала примера 1.

Пример 12

Испытания проводят в условиях, описанных в примере 9, но используя катализатор, полученный как описано в примере 4, /CATALYST D/.

Ход конверсии этилена относительно времени реакции показан на фиг. 6.

Поведение катализатора в основном аналогично поведению материала, полученного в примере 1.

Пример

13

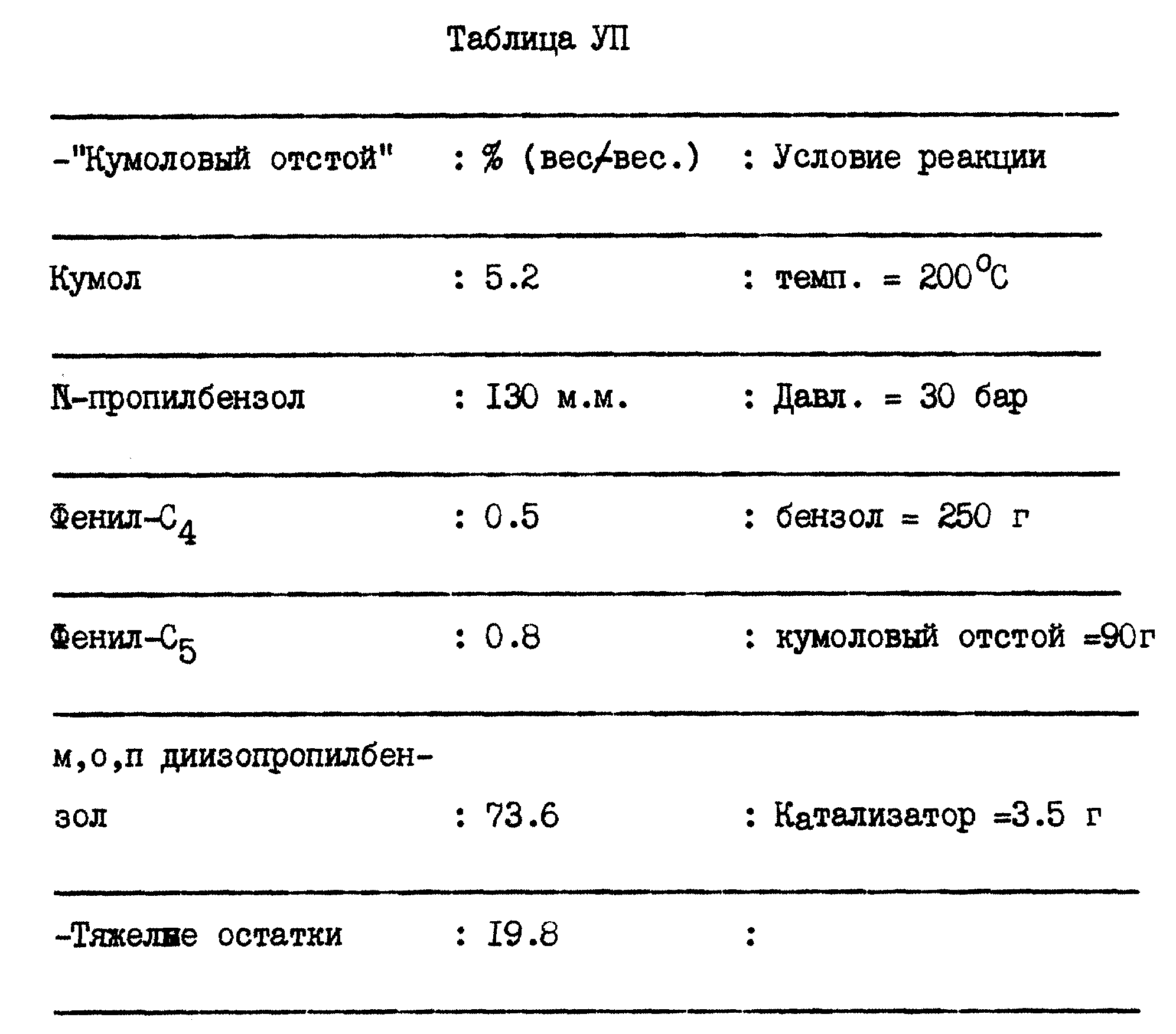

Испытание по трансалкилированию бензола проводят со смесью, чей состав указан в следующей таблице, которая моделирует типичный состав "кумолового отстоя".

Катализатор, который получают согласно примеру 1, /CATALYST A/ помещают внутрь соответствующих вращающихся барабанов со скоростью вращения, равной 800 об/мин. Испытания по трансалкилированию проводят загрузкой в перемешиваемый автоклав катализатора, бензола и, далее, когда достигают температурные условия, указанные в таблице VII, приведенной выше, смеси "кумолового отстоя".

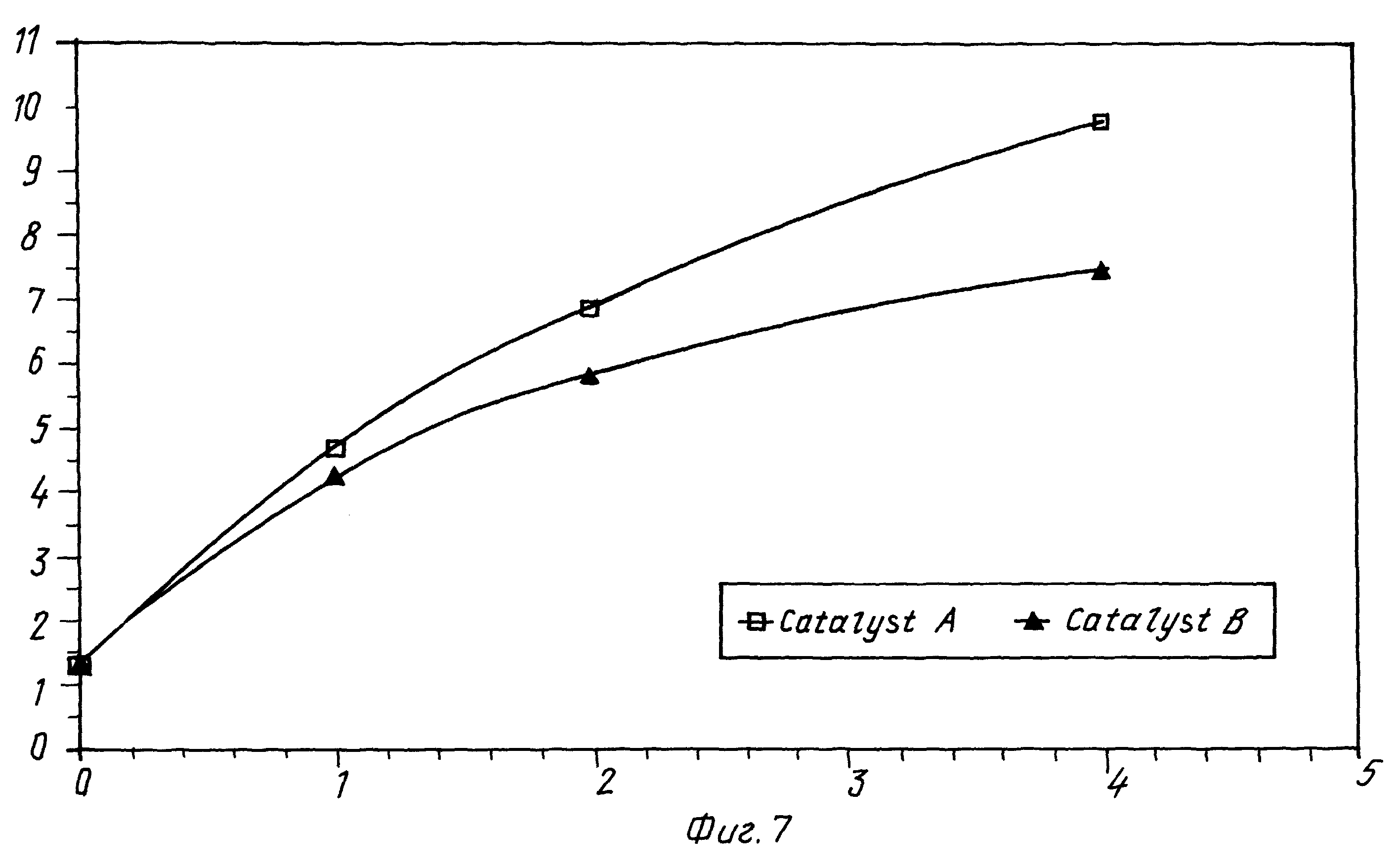

Фиг. 7 показывает ход изменения концентрации кумола /%/ по оси ординат относительно времени реакции, выраженной в часах, по оси абсцисс /кривая CATALYST A/.

Анализ жидкого образца проводят, используя оборудование и условия, описанные в примере 9.

Пример 14 - сравнительный

Испытание проводят в тез же условиях, как описано в примере 13, но используя катализатор, полученный

как описано в примере 2, /CATALYST B/.

Ход изменения концентрации кумола относительно времени реакции показан на фиг. 7 /кривая CATALYST B/.

Из градиента кривой можно видеть, понижение скорости реакции относительно кривой, полученной в примере 13 вместе с тенденцией достижения плато, которая указывает на более быструю дезактивацию катализатора.

Реферат

Описывается каталитическая композиция для алкилирования или трансалкилирования ароматических соединений, состоящая из бета-цеолита как такового или модифицированного с помощью изоморфного замещения алюминия бором, железом или галием или путем введения щелочных и/или щелочноземельных металлов вслед за процессами ионного обмена и неорганического лиганда, где экстрацеолитовая пористость, т.е. пористость, полученная добавлением фракций мезопористости и макропористости при существующих в самой каталитической композиции, является такой, что фракция по крайней мере на 25% состоит из пор с радиусом выше 100

Формула

Комментарии