Способ получения пропилена и ароматических углеводородов и установка для их получения - RU2394803C2

Код документа: RU2394803C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения пропилена и ароматических углеводородов путем каталитической конверсии и каталитической циклизации из углеводородного сырьевого материала, и к установке для их получения.

Уровень техники

Термический крекинг широко применялся для получения пропилена и ароматических углеводородов из углеводородного сырьевого материала, но по самой своей природе термическое разложение требует применения жестких реакционных условий, и обычным побочным продуктом является метан, который затруднительно применять в качестве нефтехимического сырья. Более того, выходы таких продуктов, как пропилен и прочие олефины, и бензол, толуол и другие ароматические углеводороды, в процентных долях продукта разложения в общем ограничены, и, наряду с прочими проблемами, профиль выходов не является достаточно удобным для применения.

Патентный Документ 1 раскрывает способ, в котором на кристаллический алюмосиликатный цеолит наносят серебро, чтобы улучшить селективность в отношении низших олефинов. Хотя этим способом улучшается выход пропилена, выход ароматических углеводородов остается плохим. Кроме того, в способах каталитической конверсии углеводородов с использованием цеолита на катализаторе накапливается кокс, который нужно часто удалять выжиганием для регенерации катализатора, но проблема состоит в том, что в случае вышеописанного кислотного цеолита повторные операции регенерации вызывают необратимое снижение каталитической активности. Это происходит потому, что при выжигании кокса образуется пар, который гидролизует цеолит, обусловливая выделение алюминия из кристаллов цеолита и высвобождение протонов, которые являются активными центрами в катализаторе. Это создает серьезную проблему, которая должна быть решена, если цеолиты протонного типа применяются в этих типах реакций.

Патентный Документ 2 раскрывает не содержащий протонов цеолитный катализатор наряду со способом применения этого катализатора для преобразования углеводородного сырья в этилен, пропилен и моноциклические ароматические углеводороды. Используемый в этом способе катализатор имеет то преимущество, что он устойчив к деградации при регенерации, но по-прежнему является чувствительным в плане проблемы закоксовывания. Более того, поскольку вышеупомянутая реакция конверсии парафинов является эндотермической реакцией, в реакционный резервуар нужно подводить большое количество теплоты. В результате этот способ требует применения сложной и дорогостоящей реакционной системы.

Эффективным средством увеличения эксплуатационной гибкости структуры выходов пропилена и ароматических углеводородов является получение этих соединений в отдельных процессах. Однако технологические реакционные процессы, которые в прошлом употреблялись для каждого из них, нуждаются в усовершенствовании, чтобы получать оба компонента эффективно и стабильно.

Для стадии производства пропилена были приняты способы каталитической конверсии из углеводородного сырья, содержащего олефины, с использованием катализаторов, содержащих цеолит, и опубликованы многочисленные сообщения о способах получения пропилена из углеводородного сырья, содержащего олефины, путем каталитической конверсии с использованием катализаторов, содержащих цеолит. Однако эффективное, долговременное и стабильное производство пропилена из углеводородного сырья, содержащего олефины, путем каталитической конверсии с использованием катализатора, содержащего цеолит, является затруднительным по следующим причинам.

Пропилен представляет собой промежуточный полупродукт в реакциях преобразования олефинов в ароматические углеводороды в присутствии цеолитного катализатора, и он превращается в ароматические углеводороды в последующей реакции. Таким образом, при попытках получения пропилена путем каталитической конверсии углеводородного сырья, содержащего олефины, с использованием содержащего цеолит катализатора, каталитическая активность и реакционные условия должны быть строго контролируемыми, чтобы получать желаемый продукт с высоким выходом. То есть, если катализатор слишком активен или время контакта слишком длительное, полученный пропилен будет превращаться в ароматические углеводороды в результате последующей реакции. Напротив, если катализатор недостаточно активен или время контакта слишком короткое, выход пропилена будет плохим. Однако, поскольку олефины имеют высокую реакционную способность, возможен процесс отложения кокса на поверхности катализатора во время каталитической конверсии углеводородного сырья, содержащего олефины, при использовании содержащего цеолит катализатора. В реакциях непрерывной конверсии катализатор повреждается вследствие коксования (закоксовывания) и каталитическая активность быстро падает. Требуются операции регенерации, как описано выше, чтобы восстановить активность катализатора, но после повторных операций регенерации каталитическая активность уже не может быть должным образом восстановлена.

Как обсуждалось выше, коксование в особенности вероятно в реакциях каталитической конверсии углеводородного сырья, содержащего олефины, при использовании содержащих цеолит катализаторов, и также есть очень высокая вероятность деградации при регенерации вследствие обусловленной этим необходимости частых циклов регенерации.

Патентный Документ 3 раскрывает способ конверсии С4-12-олефинов в этилен и пропилен с использованием непротонного цеолита ZSM-5, содержащего металл группы IВ и имеющего соотношение SiO2/Al2O3 от 200 до 5000. Когда содержащий цеолит катализатор используется для селективной конверсии С4-12-олефинов в пропилен, в дополнение к этилену и пропилену в качестве реакционных продуктов получаются олефины с числом атомов углерода от около 4 до 8. Это обусловлено тем, что олефины из сырьевого материала димеризуются и разлагаются на катализаторе, приводя к смеси олефинов, состав которой подобен составу равновесной смеси при данных условиях реакции. Таким образом, чтобы эффективно преобразовывать олефины из сырьевого материала в пропилен, С4+-олефины в реакционном продукте нужно эффективно вовлекать в рециркуляцию с возвращением обратно в реактор с использованием простого способа и преобразовывать в пропилен.

Патентный Документ 3 описывает способ удаления тяжелой фракции с такой же или более высокой температурой кипения, как у ароматических С8-углеводородов, из реакционного продукта, и рециркуляции С4-8-олефинов с возвращением обратно в реакционный резервуар, но этот способ требует применения нескольких сепараторов для получения сырьевого материала для рециркуляции, тем самым усложняя оборудование и технологию, и поэтому есть потребность в более простых способах, но до сих пор не удалось добиться как эффективного (в плане оборудования, эксплуатационных затрат и выхода), так и стабильного производства. Патентный Документ 3 также не упоминает о влиянии концентрации диолефинов в углеводородном сырье на закоксовывание. Чем выше концентрация диолефинового соединения в углеводородном сырье, тем больше ухудшается активность вследствие образования кокса. Удаление диолефинов из сырья является очень непрактичным в промышленном масштабе, так как оно требует очистки сырьевого материала путем предварительной обработки, такой как разделение путем ректификации, частичное гидрирование или тому подобное.

Однако для стадии производства ароматических углеводородов известны многие способы получения ароматических углеводородов с использованием цеолитных катализаторов. Как в стадии получения пропилена, самыми большими проблемами, связанными со способами получения ароматических углеводородов путем каталитической циклизации с использованием цеолитного катализатора, являются контролирование закоксовывания во время реакции и контролирование деградации (необратимой) при регенерации, каковая происходит, когда кокс на испорченном катализаторе удаляют выжиганием для регенерации катализатора.

В недавние годы были сделаны многочисленные предложения для предотвращения обоих типов повреждения катализатора. В частности, Патентный Документ 4 сообщает, что осаждение кокса во время реакции и необратимая деградация вследствие выноса алюминия во время регенерации катализатора можно одновременно контролировать при использовании цеолитного катализатора с высоким содержанием оксида кремния, имеющего определенный размер частиц, который проявляет конкретное соотношение площадь кислотных центров/общее число кислотных центров и значения уровня адсорбции пиридина до и после обработки паром, или, другими словами, конкретные изменения характеристик кислотных центров. Однако в этом способе предпочтительным методом синтеза цеолита является способ с использованием затравочной пасты, который имеет низкую производительность, и, более того, диапазон стабильного производства цеолита ZSM-5 узок, ограничивая соотношение SiO2/Al2O3 так, что первичные частицы чаще всего являются относительно крупными. Согласно Патентному Документу 4 контролируются как закоксовывание, так и деградация при регенерации, но ввиду того, что размер частиц цеолита относительно велик, совсем не очевидно, что закоксовывание контролируется должным образом. Предпочтительным был бы цеолит с меньшими размерами частиц, но согласно Патентному Документу 4 это приводит к увеличению накопления кокса во время реакции и более быстрой деградации (необратимой) при регенерации. Эти обстоятельства являются серьезными препятствиями для промышленного производства ароматических углеводородов.

Пример использования не содержащего протонов цеолита приведен в Патентном Документе 2. Катализатор, применяемый в этом способе, эффективен в устойчивости к деградации при регенерации, как описано выше, но проблема закоксовывания остается. Таким образом, закоксовывание является возможным, когда углеводородное сырье содержит большие количества олефинов. Более того, этот документ не упоминает об эффекте размера частиц цеолита, применяемого в реакции каталитической циклизации.

[Патентный Документ 1] Японская Выложенная Патентная Заявка №Н02-184638

[Патентный Документ 2] заявка WO 1996/013331, пояснительная статья

[Патентный Документ 3] заявка WO 2000/010948, пояснительная статья

[Патентный Документ 4] Японская Выложенная Патентная Заявка №Н10-052646

Раскрытие изобретения

Проблемы, решаемые изобретением

Целью настоящего изобретения является обеспечение способом получения пропилена и ароматических углеводородов из углеводородного сырья, содержащего С4-12-олефины, в котором структуру выходов двух компонентов можно варьировать с помощью простого способа, наряду с производственной установкой.

Средства для решения проблем

В результате обстоятельного исследования, направленного на решение вышеупомянутых проблем, авторы настоящего изобретения пришли к выводу, что является желательным получение различных компонентов в отдельных процессах с использованием специфических цеолитных катализаторов, чтобы упростить варьирование соотношения получаемых двух целевых компонентов, то есть пропилена и ароматических углеводородов, и создали настоящее изобретение, основанное на этом выводе.

То есть первый аспект способа получения согласно настоящему изобретению представляет:

[1] способ получения пропилена и ароматических углеводородов, включающий:

(1) стадию получения пропилена, в которой углеводородное сырье, содержащее 50% по массе или более по меньшей мере одного из С4-12-олефинов, контактирует в реакторе для получения пропилена с формованным катализатором А, содержащим первый цеолит, в указанных ниже условиях от (i) до (iv), для осуществления реакции каталитической конверсии по меньшей мере одного из С4-12-олефинов, с получением реакционной смеси, содержащей пропилен, реакционную смесь разделяют на фракцию С, содержащую преимущественно водород и С1-3-углеводороды, и фракцию D, содержащую преимущественно по меньшей мере один из С4+-углеводородов, и выделяют пропилен из фракции С:

(i) с цеолитом, имеющим средний диаметр пор с диаметром пор от 5 до 6,5 Å;

(ii) по существу не содержащим протонов;

(iii) содержащим по меньшей мере один металл, выбранный из группы, состоящей из металлов в Группе IB периодической таблицы; и

(iv) имеющим молярное соотношение SiO2/Al2O3 по меньшей мере 800, но не более 2000; и

(2) стадию получения ароматических углеводородов, в которой сырьевой материал, содержащий полностью или частично всю фракцию D или ее часть, контактирует в реакторе для получения ароматических углеводородов с формованным катализатором В, содержащим второй цеолит, в указанных ниже условиях (v)-(vii), в газовой фазе при температуре 650°С или менее:

(v) с цеолитом, имеющим средний диаметр пор с диаметром пор от 5 до 6,5 Å;

(vi) с диаметром первичных частиц в диапазоне от 0,02 до 0,25 мкм; и

(iii) содержащим по меньшей мере один металлический элемент, выбранный из группы, состоящей из металлических элементов в Группе IB периодической таблицы,

[2] способ согласно п.[1], в котором углеводородное сырье, содержащее 50% по массе или более по меньшей мере одного из С4-12-олефинов, используемое в стадии получения пропилена, содержит 2,5% по массе или менее по меньшей мере одного из С3-12-диолефиновых соединений,

[3] способ согласно п.п.[1] или [2], в котором первый цеолит содержит серебро,

[4] способ согласно любому из п.п.[1]-[3], в котором первый цеолит представляет собой цеолит структурного типа MFI,

[5] способ согласно любому из п.п.[1]-[4], в котором значение, полученное делением количества компонента [% по массе] ароматических С6-8-углеводородов, получаемых в реакторе для получения пропилена, на парциальное давление углеводородов [МПа], составляет 13 или менее,

[6] способ согласно любому из п.п.[1]-[5], в котором в стадии получения пропилена от 10% по массе до 95% по массе фракции D рециркулируют обратно в реактор для получения пропилена и используют как часть углеводородного сырья,

[7] способ согласно любому из п.п.[1]-[6], в котором фракцию С разделяют на фракцию С1, содержащую преимущественно водород и углеводороды с 1-2 атомами углерода, и фракцию С2, содержащую преимущественно углеводороды с 3 атомами углерода, и по меньшей мере часть фракции С1 рециркулируют обратно в реактор для получения пропилена и используют как часть углеводородного сырья,

[8] способ согласно любому из п.п.[1]-[7], в котором реактор для получения пропилена представляет собой адиабатический реактор с неподвижным слоем,

[9] способ согласно любому из п.п.[1]-[8], в котором температура реакции в стадии получения пропилена составляет от 500°С до 580°С, парциальное давление углеводородного сырьевого материала составляет от 0,05 до 0,3 МПа, и среднечасовая скорость подачи углеводородного сырья, в расчете на вес формованного катализатора А, составляет от 2 ч-1 до 20 ч-1,

[10] способ согласно любому из п.п.[1]-[9], в котором формованный катализатор В содержит по меньшей мере один, выбранный из группы, состоящей из металлов, принадлежащих к группам IB, IIB, IIIB и VIII в периодической таблице, и их соединений,

[11] способ согласно любому из п.п.[1]-[10], в котором второй цеолит содержит серебро,

[12] способ согласно любому из п.п.[1]-[11], в котором второй цеолит представляет собой цеолит структурного типа MFI,

[13] способ согласно любому из п.п.[1]-[12], в котором реактор для получения ароматических углеводородов представляет собой адиабатический реактор с неподвижным слоем,

[14] способ согласно любому из п.п.[1]-[13], в котором фракцию С разделяют на фракцию С1, содержащую преимущественно водород и углеводороды с 1-2 атомами углерода, и фракцию С2, содержащую преимущественно углеводороды с 3 атомами углерода, и по меньшей мере часть фракции С1 используют как часть углеводородного сырья в стадии получения ароматических углеводородов.

Предпочтительный вариант осуществления первого аспекта производственного процесса согласно настоящему изобретению представляет способ получения пропилена и ароматических углеводородов из углеводородного сырья, включающий стадии:

(1) получения пропилена путем каталитической конверсии из углеводородного сырья, в котором углеводородное сырье, содержащее 50% по массе или более по меньшей мере одного из С4-12-олефинов, контактирует в реакторе для получения пропилена с формованным катализатором А, содержащим первый цеолит, в указанных ниже условиях (i)-(iv):

(i) первый цеолит представляет собой цеолит, имеющий средний диаметр пор с диаметром пор от 5 до 6,5 Å,

(ii) первый цеолит по существу не содержит протонов,

(iii) первый цеолит содержит по меньшей мере один металл, выбранный из группы, состоящей из металлов в группе IB периодической таблицы, и

(iv) первый цеолит имеет молярное соотношение SiO2/Al2O3 по меньшей мере 600, но не более чем 2000,

тем самым осуществляя реакцию каталитической конверсии по меньшей мере одного из С4-12-олефинов, с получением реакционной смеси, содержащей пропилен, реакционную смесь разделяют на фракцию С, содержащую преимущественно водород и С1-3-углеводороды, и фракцию D, содержащую преимущественно по меньшей мере один из С4+-углеводородов, и выделяют пропилен из фракции С, в которой способ получения пропилена удовлетворяет следующим условиям (v)-(vi):

(v) значение, полученное делением количества компонента [% по массе] ароматических С6-8-углеводородов, получаемых в реакторе для получения пропилена, на парциальное давление углеводородов [МПа], составляет 13 или менее;

(vi) от 10 до 95% по массе фракции D рециркулируют обратно в реактор для получения пропилена и используют как часть углеводородного сырья; и

(2) получения ароматических углеводородов путем каталитической циклизации из углеводородного сырья, в которой часть фракции D в качестве всего углеводородного сырья или его части контактирует в реакторе для получения ароматических углеводородов с формованным катализатором В, содержащим второй цеолит, в указанных ниже условиях (vii)-(ix), в газовой фазе при температуре 650°С или менее:

(vii) второй цеолит представляет собой цеолит, имеющий средний диаметр пор с диаметром пор от 5 до 6,5 Å;

(viii) второй цеолит имеет диаметр первичных частиц в диапазоне от 0,02 до 0,25 мкм; и

(ix) второй цеолит содержит по меньшей мере один металл, выбранный из группы, состоящей из металлических элементов в Группе IB периодической таблицы,

в которой содержащий цеолит формованный катализатор В также содержит по меньшей мере один элемент, выбранный из группы, состоящей из элементов, принадлежащих к группам IВ, IIB, IIIB и VIII в периодической таблице.

Второй аспект производственного процесса согласно настоящему изобретению представляет:

[15] способ получения пропилена и ароматических углеводородов, включающий:

(1) стадию получения пропилена, в которой углеводородное сырье, содержащее 50% по массе или более по меньшей мере одного из С4-12-олефинов, контактирует в реакторе для получения пропилена с формованным катализатором А, содержащим первый цеолит, в указанных ниже условиях от (i) до (iv), для осуществления реакции каталитической конверсии по меньшей мере одного из С4-12-олефинов, с получением реакционной смеси, содержащей пропилен, реакционную смесь разделяют на фракцию E, содержащую преимущественно водород и С1-2-углеводороды, и фракцию F, содержащую преимущественно по меньшей мере один из С3+-углеводородов, фракцию F разделяют на фракцию F1, содержащую преимущественно С3-углеводороды, и фракцию F2, содержащую преимущественно по меньшей мере один из С4+-углеводородов, и выделяют пропилен из фракции F1:

(i) с цеолитом, имеющим средний диаметр пор с диаметром пор от 5 Å до 6,5 Å;

(ii) фактически не содержащим протонов;

(iii) содержащим по меньшей мере один металл, выбранный из группы, состоящей из металлов в Группе IB периодической таблицы; и

(iv) имеющим молярное соотношение SiO2/Al2O3 по меньшей мере 800, но не более 2000; и

(2) стадию получения ароматических углеводородов, в которой сырьевой материал, содержащий полностью или частично всю фракцию F2 или ее часть, контактирует в реакторе для получения ароматических углеводородов с формованным катализатором В, содержащим второй цеолит, в указанных ниже условиях (v)-(vii), в газовой фазе при температуре 650°С или менее:

(v) с цеолитом, имеющим средний диаметр пор с диаметром пор от 5 Å до 6,5 Å;

(vi) с диаметром первичных частиц в диапазоне от 0,02 до 0,25 мкм; и

(vii) содержащим по меньшей мере один металлический элемент, выбранный из группы, состоящей из металлических элементов в Группе IB периодической таблицы,

[16] способ согласно п.[15], в котором углеводородное сырье, содержащее 50% по массе или более по меньшей мере одного из С4-12-олефинов, используемое в процессе производства пропилена, содержит 2,5% по массе или менее по меньшей мере одного из С3-12-диолефиновых соединений,

[17] способ согласно п.[15] или [16], в котором первый цеолит содержит серебро,

[18] способ согласно любому из п.п.[15]-[17], в котором первый цеолит представляет собой цеолит структурного типа MFI,

[19] способ согласно любому из п.п.[15]-[18], в котором значение, полученное делением количества компонента [% по массе] ароматических С6-8-углеводородов, получаемых в реакторе для получения пропилена, на парциальное давление углеводородов [МПа], составляет 13 или менее,

[20] способ согласно любому из п.п.[15]-[19], в котором в стадии получения пропилена от 10% по массе до 95% по массе фракции F2 рециркулируют обратно в реактор для получения пропилена и используют как часть углеводородного сырья,

[21] способ согласно любому из п.п.[15]-[20], в котором по меньшей мере часть фракции Е рециркулируют обратно в реактор для получения пропилена и используют как часть углеводородного сырья,

[22] способ согласно любому из п.п.[15]-[21], в котором реактор для получения пропилена представляет собой адиабатический реактор с неподвижным слоем,

[23] способ согласно любому из п.п.[15]-[22], в котором температура реакции в стадии получения пропилена составляет от 500°С до 580°С, парциальное давление углеводородного сырьевого материала составляет от 0,05 МПа до 0,3 МПа, и среднечасовая скорость подачи углеводородного сырья, в расчете на вес формованного катализатора А, составляет от 2 ч-1 до 20 ч-1,

[24] способ согласно любому из п.п.[15]-[23], в котором формованный катализатор В содержит по меньшей мере один, выбранный из группы, состоящей из металлов, принадлежащих к группам IB, IIB, IIIB и VIII в периодической таблице, и их соединений,

[25] способ согласно любому из п.п.[15]-[24], в котором второй цеолит содержит серебро,

[26] способ согласно любому из п.п.[15]-[25], в котором второй цеолит представляет собой цеолит структурного типа MFI,

[27] способ согласно любому из п.п.[15]-[26], в котором реактор для получения ароматических углеводородов представляет собой адиабатический реактор с неподвижным слоем,

[28] способ согласно любому из п.п.[15]-[27], в котором по меньшей мере часть фракции Е используют как часть углеводородного сырья в стадии получения ароматических углеводородов.

Предпочтительный вариант осуществления второго аспекта производственного процесса согласно настоящему изобретению представляет способ получения пропилена и ароматического углеводорода из углеводородного сырья, включающий:

(1) получение пропилена путем каталитической конверсии из углеводородного сырья, в котором углеводородное сырье, содержащее 50% по массе или более по меньшей мере одного из С4-12-олефинов, контактирует в реакторе для получения пропилена с формованным катализатором А, содержащим первый цеолит, в указанных ниже условиях (i)-(iv):

(i) первый цеолит представляет собой цеолит, имеющий средний диаметр пор с диаметром пор от 5 до 6,5 Å;

(ii) первый цеолит по существу не содержит протонов;

(iii) первый цеолит содержит по меньшей мере один металл, выбранный из группы, состоящей из металлов в группе IB периодической таблицы; и

(iv) первый цеолит имеет молярное соотношение SiO2/Al2O3 по меньшей мере 600, но не более 2000,

для осуществления реакции каталитической конверсии по меньшей мере одного из С4-12-олефинов, с получением реакционной смеси, содержащей пропилен, реакционную смесь разделяют на фракцию Е, содержащую преимущественно водород и С1-2-углеводороды, и фракцию F, содержащую преимущественно по меньшей мере один из С3+-углеводородов, фракцию F разделяют на фракцию F1, содержащую преимущественно С3-углеводороды, и фракцию F2, содержащую преимущественно по меньшей мере один из С4+-углеводородов, и выделяют пропилен из фракции F1, в которой стадия получения пропилена удовлетворяет следующим условиям (v) и (vi):

(v) значение, полученное делением количества компонента [% по массе] ароматических С6-8-углеводородов, получаемых в реакторе для получения пропилена, на парциальное давление углеводородов [МПа], составляет 13 или менее; и

(vi) от 10 до 95% по массе фракции F2 рециркулируют обратно в реактор для получения пропилена и используют как часть углеводородного сырья; и

(2) получение ароматических углеводородов путем каталитической циклизации из углеводородного сырья, в котором часть фракции F2 в качестве всего углеводородного сырья или его части контактирует в реакторе для получения ароматических углеводородов с формованным катализатором В, содержащим второй цеолит, в указанных ниже условиях (vii)-(ix), в газовой фазе при температуре 650°С или менее:

(vii) второй цеолит представляет собой цеолит, имеющий средний диаметр пор с диаметром пор от 5 до 6,5 Å;

(viii) второй цеолит имеет диаметр первичных частиц в диапазоне от 0,02 до 0,25 мкм; и

(ix) второй цеолит содержит по меньшей мере один металл, выбранный из группы, состоящей из металлических элементов в Группе IB периодической таблицы,

второй цеолит содержит по меньшей мере один металл, выбранный из группы, состоящей из металлов, принадлежащих к группам IВ, IIB, IIIB и VIII в периодической таблице.

Аспект производственной установки согласно настоящему изобретению представляет:

[29] производственную установку для получения пропилена и ароматических углеводородов из углеводородного сырья, включающую:

(а) первый реактор, который получает углеводородное сырье и производит реакционную смесь, содержащую пропилен;

(b) сепаратор, который получает реакционную смесь и соединен с первым реактором; и

(с) второй реактор, соединенный с сепаратором, в котором получаются ароматические углеводороды,

[30] производственную установку согласно п.[29], в которой сепаратор имеет трубопровод для прямой передачи части отделенного продукта, полученного из сепаратора, на первый реактор и второй реактор,

[31] производственную установку согласно п.[29] или [30], в которой часть фракции, полученной в сепараторе, вовлекается в рециркуляцию и содержится в первом реакторе,

[32] производственную установку согласно любому из п.п.[29]-[31], в которой фракция, которая получена из сепаратора и содержится в первом и втором реакторах, представляет собой фракцию, содержащую преимущественно по меньшей мере один из С4+-углеводородов,

[33] производственную установку согласно любому из п.п.[29]-[32], в которой часть фракции, содержащей преимущественно водород и С1-2-углеводороды, которая получена из сепаратора, содержится в первом реакторе и во втором реакторе,

[34] производственную установку согласно любому из п.п.[29]-[33], в которой сепаратор представляет собой ректификационную колонну или выпарной барабан.

Преимущественные эффекты изобретения

Соответственно производственному процессу согласно настоящему изобретению, пропилен и ароматические углеводороды могут эффективно и стабильно получаться из олефинового углеводородного сырья, и производственные соотношения таковых могут легко подвергаться вариациям по необходимости.

Далее, количество по меньшей мере одного из С3-12-диолефиновых соединений, содержащихся в С4+-компоненте, производимом в реакторе для получения пропилена (который представляет собой сырьевой материал в стадии получения ароматических углеводородов), сокращается ниже количества диолефиновых соединений в углеводородном сырье (которое представляет собой сырьевой материал в стадии получения пропилена и содержит 50% по массе или более по меньшей мере одного из С4-12-олефинов). Поскольку диолефины имеют высокую реакционную способность, они известны как соединения, способствующие загрязнению оборудования и коксованию поверхности катализатора, так что путем снижения количества диолефиновых соединений в сырьевом материале для стадии производства ароматических углеводородов есть возможность обеспечить более стабильную непрерывную работу в стадии получения ароматических углеводородов.

Далее, соответственно производственной установке согласно настоящему изобретению, пропилен и ароматические углеводороды могут быть эффективно и стабильно получены из олефиновых углеводородных сырьевых материалов с использованием простой установки и в особенности с одиночным сепаратором.

Наилучший вариант исполнения изобретения

Варианты осуществления настоящего изобретения разъясняются с привлечением чертежей. Нижеприведенные варианты осуществления представляют собой только примеры для разъяснения настоящего изобретения, и не предполагают ограничения настоящего изобретения только этими вариантами осуществления. Настоящее изобретение может быть реализовано множеством способов в такой степени, насколько таковые не выходят за рамки смысла настоящего изобретения.

Фиг.1 показывает схематический вид производственной установки согласно одному варианту осуществления для исполнения производственного процесса согласно настоящему изобретению. Производственная установка 1 согласно настоящему изобретению включает реактор для получения пропилена 12, который получает углеводородное сырье и использует его для образования реакционной смеси, содержащей пропилен, путем каталитической конверсии из углеводородного сырья, один сепаратор 16, соединенный с реактором для получения пропилена 12, который получает вышеупомянутую реакционную смесь и используется для разделения реакционной смеси на конкретные фракции и затем для отделения пропилена, и реактор для получения ароматических углеводородов 18, который получает часть вышеописанных конкретных фракций, соединен с сепаратором 16 и используется для производства ароматических углеводородов путем каталитической циклизации. Каждый реактор и сепаратор соединены через трубопровод 20, как показано на Фиг.1. Более конкретно, сепаратор 16 соединен через трубопровод, который подает разделенный продукт, полученный в сепараторе 16, непосредственно в реактор для получения пропилена 12 и реактор для получения ароматических углеводородов 18.

Реактор для получения пропилена 12 получает углеводородное сырье через теплообменник 10, и реакционная смесь, содержащая пропилен, получается при каталитической конверсии внутри реактора 12 при контакте с цеолитным формованным катализатором А, описанным ниже. Следует отметить, что этот теплообменник 10 может нагревать углеводородное сырье, будучи встроенным в производственную установку 1 согласно настоящему изобретению, используя тепловой эффект потока углеводородов внутри реактора для получения пропилена 12. Реакционная смесь, содержащая пропилен, который получен в реакторе для получения пропилена 12, должным образом закачивается компрессором 14 и направляется в сепаратор 16.

Часть конкретных фракций, отделенных в сепараторе 16, и в особенности часть фракций D или F2, описанных ниже, предпочтительно вовлекается в рециркуляцию с возвращением обратно в реактор для получения пропилена 12, содержится в этом реакторе 12 и подвергается каталитической конверсии. Этот аспект рециркуляции описан ниже в контексте стадии получения пропилена.

Чтобы эффективно производить пропилен в реакторе для получения пропилена 12, значение, полученное делением количества компонента (% по массе) ароматических С6-8-углеводородов, произведенного в реакторе для получения пропилена, на парциальное давление углеводородов [МПа], предпочтительно составляет 13 или менее, более предпочтительно 10 или менее.

В сепараторе 16 пропилен отделяется от реакционной смеси, содержащей пропилен, которая была получена в реакторе для получения пропилена 12. Режимы отделения могут включать, но не ограничиваются таковыми, режим, при котором реакционная смесь разделяется на фракцию С, содержащую преимущественно водород и С1-3-углеводороды, и фракцию D, содержащую преимущественно по меньшей мере один из С4+-углеводородов, и пропилен отделяется от фракции С, и режим, при котором реакционная смесь разделяется на фракцию Е, содержащую преимущественно водород и С1-2-углеводороды, и фракцию F, содержащую преимущественно по меньшей мере один из С3+-углеводородов, фракция F разделяется на фракцию F1, содержащую преимущественно С3-углеводороды, и фракцию F2, содержащую преимущественно по меньшей мере один из С4+-углеводородов, и пропилен отделяется из фракции F1. Конкретные примеры сепаратора 16 могут включать ректификационную колонну, выпарной барабан (газожидкостный сепаратор) и тому подобные, и предпочтительной является ректификационная колонна.

Реактор для получения ароматических углеводородов 18 представляет собой реактор для производства ароматических углеводородов путем каталитической циклизации, и ароматические углеводороды получаются, как описано ниже, при контакте с содержащим цеолит формованным катализатором В (описанным ниже), из всей конкретной фракции или ее части, отделенной в этом сепараторе 16, в частности фракции D или фракции F2.

Следует отметить, что в качестве реактора для получения пропилена 12 и реактора для получения ароматических углеводородов 18 может быть использован реактор с неподвижным слоем, реактор с подвижным слоем, реактор с псевдоожиженным слоем или система переноса в потоке, и предпочтительным является адиабатический реактор с неподвижным слоем. Реактор для получения пропилена 12 и реактор для получения ароматических углеводородов 18 предпочтительно изготавливаются преимущественно из металлического материала, такого как углеродистая сталь или нержавеющая сталь.

Производственная установка 1 согласно настоящему изобретению пригодна для реализации производственного процесса согласно настоящему изобретению, обсуждаемого ниже, который включает стадию получения пропилена и стадию получения ароматических углеводородов. Отделение С9+-фракции, как правило, было необходимым при производстве пропилена и ароматических углеводородов из олефинового углеводородного сырья, но это не требуется в производственной установке 1 для реализации производственного процесса согласно настоящему изобретению. Поэтому, поскольку производственная установка 1 согласно настоящему изобретению включает реактор для получения пропилена 12 и реактор для получения ароматических углеводородов 18 только с одним сепаратором 16 между реактором для получения пропилена 12 и реактором для получения ароматических углеводородов 18, она является простой установкой, способной эффективно и стабильно производить пропилен и ароматические углеводороды из олефинового углеводородного сырья.

В нижеследующем разъяснении стадия производства пропилена и стадия производства ароматических углеводородов в производственном процессе согласно настоящему изобретению обсуждаются по отдельности.

[Стадия получения пропилена]

В стадии получения пропилена используется углеводородное сырье, содержащее 50% по весу или более по меньшей мере одного из С4-12-олефинов.

В стадии получения пропилена термин «углеводородное сырье» имеет отношение к сырьевому материалу, содержащему преимущественно по меньшей мере один, выбранный из группы, состоящей из С1-12-углеводородов, таких как, например, нормальные С1-12-парафины, изопарафины, олефины, циклопарафины (нафтены) и циклопарафины, имеющие алкильные группы в качестве боковых цепей. Термин «олефин», используемый в производственном процессе согласно настоящему изобретению, имеет отношение к циклопарафинам, а также линейно-цепочечным, разветвленным и циклическим олефинам. Если содержание олефинов составляет менее чем 50% по весу, выход пропилена становится неудовлетворительным. Это углеводородное сырье также может содержать в качестве примесей небольшие количества трет-бутанола, простого трет-бутилметилового эфира, метанола и прочих кислородсодержащих соединений.

Углеводородное сырье может быть использовано как таковое в стадии получения пропилена, если общее содержание пропадиена, бутадиена, пентадиена и других диолефиновых (диеновых) соединений, и метилацетилена и других ацетиленовых соединений, составляет не более чем 2,5% по массе. Когда желательно более стабильное производство пропилена, содержание должно составлять 2% по массе или менее. Эти диолефиновые соединения легко подвергаются полимеризации и известны как причина закоксовывания. Разумеется, в общем является желательным снижение количества диеновых соединений настолько, насколько возможно, путем такой обработки, как ректификация, частичное гидрирование или тому подобные, но такая предварительная обработка, конечно, для промышленных целей является совершенно непрактичной.

Желательные примеры углеводородных сырьевых материалов, которые могут быть применены в стадии получения пропилена, включают следующее.

(1) С4- и С5-фракции, выделенные из продуктов термического крекинга нефти и других нефтяных углеводородов, и фракции, полученные путем частичного гидрирования диолефинов в олефины в этих С4- и С5-фракциях;

(2) Фракции, полученные при выделении и удалении части или всего количества бутадиена и изобутилена из вышеупомянутых С4-фракций;

(3) Фракции, полученные при выделении и удалении части или всего количества изопрена и циклопентадиена из вышеупомянутых С5-фракций;

(4) С4-Фракции и бензиновые фракции, выделенные из продуктов, полученных при каталитическом крекинге в псевдоожиженном слое (FCC) вакуумного газойля и прочих нефтяных углеводородов;

(5) С4-Фракции и бензиновые фракции, выделенные из установок для коксования;

(6) С4-Фракции и/или бензиновые фракции, выделенные из углеводородов, синтезированных реакцией Фишера-Тропша (FT-синтез) из монооксида углерода и водорода.

Таковые могут быть использованы по отдельности, или же два или более могут быть применены в виде смеси.

В стадии получения пропилена углеводородное сырье, такое как вышеописанное сырье, приводится в контакт в реакторе для получения пропилена 12 со специфическим содержащим цеолит формованным катализатором, чтобы тем самым провести реакцию каталитической конверсии по меньшей мере одного из С4-12-олефинов, содержащихся в углеводородном сырье, с получением реакционной смеси, содержащей пропилен, и пропилен затем отделяется от полученной реакционной смеси в сепараторе 18.

В стадии получения пропилена так называемый «цеолит со средним диаметром пор» с диаметром пор от 5 до 6,5 Å используется в качестве цеолита в вышеупомянутом содержащем цеолит формованном катализаторе А. Термин «цеолит со средним диаметром пор» имеет отношение к диапазону диаметров пор между диаметрами пор в мелкопористых цеолитах (типично цеолиты типа А) и диаметрами пор в крупнопористых цеолитах (типично морденит и цеолиты типов Х и Y), каковой цеолит имеет 10-членный кислородный цикл в кристаллической структуре. Примеры цеолитов со средним диаметром пор могут включать ZSM-5 и так называемые цеолиты типа пентасила, которые структурно подобны цеолиту ZSM-5. Таковые могут включать цеолиты ZSM-5, ZSM-8, ZSM-11, ZSM-12, ZSM-18, ZSM-23, ZSM-35 и ZSM-39. Из этих цеолитов наиболее желательными типами цеолитов являются такие, какие представлены как цеолиты структурного типа MFI, согласно номенклатуре ИЮПАК для каркасов цеолитов, и в особенности желателен цеолит ZSM-5. Может быть также использован цеолит, подобный ZSM-5 или ZSM-11, как описанный в статье авторов P.F. Jacobs и J.A. Martens, “Stud. Surf. Sci. Catal.”, том 33, с.167-215 (1987, Нидерланды).

Цеолит, по существу не содержащий протонов, может быть применен как цеолит в содержащем цеолит формованном катализаторе А в стадии получения пропилена. Термин «по существу не содержащий протонов» в производственном процессе согласно настоящему изобретению означает, что количество протонов (то есть количество кислоты) в цеолите составляет 0,02 миллимоля (ммол) или менее на грамм цеолита, по измерению методом жидкофазного ионного обмена/титрования фильтрата, который объясняется ниже. Количество протонов предпочтительно составляет 0,01 ммол или менее на грамм цеолита.

Метод жидкофазного ионного обмена/титрования фильтрата описан в докладе “Intrazeolite Chemistry”, “ACS Symp.Ser.”, том 218, с.369-382 (1983, США); журнале Nihon Kagakukaishi (Bulletin of the Chemical Society of Japan), том 3, с.521-527 (1989, Япония) и тому подобных. При использовании этого метода количество протонов может быть измерено следующим образом. Содержащий цеолит формованный катализатор подвергают прокаливанию на воздухе и затем проводят ионообменную обработку с использованием водного раствора NaCl, после которой формованный катализатор отделяют фильтрованием, и тем самым получают фильтрат. Собранный формованный катализатор промывают чистой водой, и все количество полученной промывной жидкости собирают и смешивают с вышеупомянутым фильтратом. Количество протонов в полученном смешанном растворе измеряют методом кислотно-основного титрования до нейтрализации, и значение относительно веса цеолита в содержащем цеолит формованном катализаторе получается как количество протонов в цеолите. Цеолиты типа содержащих аммониевые ионы и цеолиты типа содержащих катионы многовалентных металлов (такие как цеолиты типа содержащих катионы редкоземельных металлов) известны как выделяющие протоны при нагревании. Поэтому содержащий цеолит формованный катализатор должен быть прокален перед измерением количества протонов по вышеупомянутому методу.

Цеолит в содержащем цеолит формованном катализаторе А в стадии получения пропилена содержит по меньшей мере один металл, выбранный из группы, состоящей из металлов, принадлежащих к Группе IB периодической таблицы (далее называются как «металлы Группы IB»), или, другими словами, из группы, состоящей из меди, серебра и золота. Из этих металлов предпочтительными являются медь и серебро, и в особенности предпочтительно серебро. Термин «периодическая таблица» в настоящем описании означает периодическую таблицу, описанную на страницах 1-15 издания CRC Handbook of Chemistry and Physics (75-ое издание) авторами David R. Lide et al. (опубликовано издательством CRC Press Inc., 1994-1995).

Термин «Содержащий металл Группы IB» означает содержание металла Группы IB в форме соответствующих катионов. Однако в дополнение к катионам металлов Группы IB цеолит может далее содержать металл Группы IB в другой форме, такой как в форме оксида. Примеры способов внедрения металла Группы IB в цеолит включают способы обработки цеолита, не содержащего металл Группы IB, общеупотребительным способом, таким как ионный обмен, импрегнирование или смешивание, и предпочтительно способом ионного обмена. Когда для внедрения металла Группы IB в цеолит употребляется способ ионного обмена, должна использоваться соль металла Группы IB. Примеры солей металлов Группы IB могут включать нитрат серебра, ацетат серебра, сульфат серебра, хлорид меди, сульфат меди, нитрат меди и хлорид золота.

Количество металла Группы IB, содержащегося в виде катионов металла Группы IB в содержащем цеолит формованном катализаторе, не является строго ограниченным, но предпочтительно составляет от 0,01 до 5% по массе, более предпочтительно от 0,02 до 3% по массе, в расчете на вес цеолита. Если содержание металла Группы IB составляет менее чем 0,01% по массе, каталитическая активность содержащего цеолит катализатора будет неудовлетворительной, тогда как добавление более чем 5% по массе в общем уже не будет проявляться в улучшении производительности содержащего цеолит катализатора. Содержание металла Группы IB в цеолите может быть определено известным способом, таким как рентгеновский флуоресцентный анализ.

Поскольку в предпочтительном варианте осуществления, как обсуждается выше, цеолит в содержащем цеолит формованном катализаторе А в стадии получения пропилена по существу не содержит протонов, ионообменные центры, остающиеся после обмена с катионами металла Группы IB, предпочтительно подвергаются ионному обмену с катионами по меньшей мере одного из металлов, выбранных из щелочных металлов и щелочноземельных металлов. Более предпочтительно они подвергаются ионному обмену с катионами по меньшей мере одного из металлов, выбранных из щелочных металлов, и еще более предпочтительно с катионами по меньшей мере одного из металлов, выбранных из группы, состоящей из натрия и калия. Другими словами, цеолит в содержащем цеолит формованном катализаторе в стадии получения пропилена предпочтительно представляет собой цеолит, который содержит как металл Группы IB, так и по меньшей мере один из металлов, выбранных из щелочных металлов и щелочноземельных металлов.

Способ, применяемый для внедрения по меньшей мере одного металла, выбранного из щелочных металлов и щелочноземельных металлов, в цеолит может быть таковым, подобным способу, использованному для внедрения в цеолит металла Группы IB. Содержание по меньшей мере одного металла, выбранного из щелочных металлов и щелочноземельных металлов, меняется в зависимости от типа металла, но предпочтительно варьирует в диапазоне от 0,01 до 0,4% по массе, в расчете на вес цеолита, в случае натрия, и от 0,01 до 0,8% по массе, в расчете на вес цеолита, в случае калия.

При приготовлении содержащего цеолит формованного катализатора А для применения в стадии получения пропилена нет каких-нибудь конкретных ограничений в отношении количества обработок или порядка, в котором может быть реализован способ внедрения по меньшей мере одного металла, выбранного из щелочных металлов и щелочноземельных металлов, в цеолит, и способа внедрения металла Группы IB. Однако в любом случае, как обсуждалось выше, цеолит должен быть приготовлен таким образом, чтобы содержать металл и в то же время также практически не содержать протонов. Например, при приготовлении катализатора типа образованного обменом катионов серебра/натрия, в качестве содержащего цеолит формованного катализатора для стадии получения пропилена, цеолит предпочтительно преобразуют в протонный тип во время формования, поскольку часть серебра не может быть внесена в виде катионов серебра, если в содержащем цеолит формованном катализаторе присутствует компонент щелочного металла. Таким образом, содержащий цеолит формованный катализатор, который был сформован как цеолит протонного типа, сначала подвергают обмену с натрием (предпочтительно с использованием водного раствора нитрата натрия) для преобразования его в натриевый (не содержащий протонов) тип, и затем подвергают обмену с катионами серебра (предпочтительно с использованием водного раствора нитрата серебра).

Молярное соотношение SiO2/Al2O3 в цеолите содержащего цеолит формованного катализатора А в стадии получения пропилена предпочтительно составляет по меньшей мере 800, но не более чем 2000. Если молярное соотношение SiO2/Al2O3 составляет менее чем 800, содержащий цеолит формованный катализатор будет повреждаться более быстро вследствие коксования в реакции конверсии, приводя к необходимости более частой замены, когда, например, стадия получения пропилена проводится в двухреакторной поворотной системе с неподвижным слоем, и поэтому к более частой регенерации. Таким образом, деградация при регенерации также ускоряется. Более того, когда углеводородное сырье содержит диолефиновые соединения, закоксовывание является более серьезным, и частота замены даже увеличивается, что вскоре делает затруднительным продолжение стабильной работы. Во избежание этого необходимо проводить предварительную обработку диолефиновых соединений в сырьевом материале, что является непрактичным для промышленных целей.

С другой стороны, при молярном соотношении SiO2/Al2O3 более чем 2000 возникает проблема в плане приготовления катализатора. Для поддержания каталитической активности содержащего цеолит формованного катализатора А с высоким молярным соотношением SiO2/Al2O3 скорость ионного обмена в цеолите должна быть повышена так, чтобы скорректировать содержание серебра до эквивалентного количества. Однако скорость ионного обмена падает по мере возрастания скорости обмена при приготовлении непротонного катализатора, замещенного IB-металлом, получаемого ионным обменом содержащего цеолит формованного катализатора.

Во избежание этого необходимо увеличивать концентрацию металла в жидкости для обмена. Когда молярное соотношение SiO2/Al2O3 в цеолите превышает 2000, становится более затруднительным выполнение как ионного обмена со щелочным металлом, так и ионного обмена с металлом Группы IB, и для приготовления катализатора требуется более длительное время и большее число стадий, когда настоящее изобретение используется в промышленном масштабе. Наряду с прочими проблемами, требуется также избыток химической жидкости, тем самым значительно увеличивая количество производимых сточных вод.

Молярное соотношение SiO2/Al2O3 в цеолите, присутствующем в содержащем цеолит формованном катализаторе А, используемом в стадии получения пропилена, предпочтительно составляет по меньшей мере 900, но не более чем 1800, более предпочтительно по меньшей мере 1000, но не более чем 1600. Заявка WO 2000/010948 представляет подобный цеолитный катализатор. Однако в этом примере внимание сосредоточено на цеолите с молярным соотношением SiO2/Al2O3, равным 300, и результаты реакции представлены только до продолжительности в 24 часа. Также был описан цеолитный катализатор с молярным соотношением SiO2/Al2O3, равным 3000, но он был получен формованием под давлением цеолитного порошка, и не показано примеров цеолитных катализаторов, которые были бы применимыми в промышленности.

Молярное соотношение SiO2/Al2O3 в цеолите может быть измерено общеупотребительным способом, например, таким как способ, в котором цеолит полностью растворяют в водном растворе щелочи или водном растворе плавиковой кислоты, и полученный раствор анализируют с помощью плазменной эмиссионной спектрометрии или подобным методом для определения соотношения.

Металлоалюмосиликат, в котором часть атомов алюминия в цеолитном каркасе замещена атомами Ga, Fe, B, Cr или тому подобными, или металлосиликат, в котором все атомы алюминия в цеолитных каркасах замещены такими атомами, также может быть использован в качестве цеолита в содержащем цеолит формованном катализаторе А в стадии получения пропилена. В этом случае молярное соотношение SiO2/Al2O3 рассчитывается в молях алюминия после преобразования содержания вышеупомянутых элементов в металлоалюмосиликате или металлосиликате.

Если желательно, по меньшей мере один металл, выбранный из группы, состоящей из металлов Групп IIb, III, Vb, VIb, VIIb и VIII, таких как V, Cr, Mo, W, Mn, Pt, Pd, Fe, Ni, Zn, Ga и тому подобные, могут быть включены в содержащий цеолит формованный катализатор А в стадии получения пропилена, чтобы подавить закоксовывание и улучшить выход пропилена.

Если желательно, содержащий цеолит формованный катализатор А в стадии получения пропилена может быть подвергнут термической обработке при температуре 500°С или выше в присутствии пара перед контактом с углеводородным сырьем, чтобы улучшить устойчивость цеолита к закоксовыванию. Эта термическая обработка предпочтительно выполняется при температуре по меньшей мере 500°С, но не выше, чем 900°С, при парциальном давлении пара 0,01 атм или более.

Содержащий цеолит формованный катализатор А в стадии получения пропилена может быть испорчен в результате закоксовывания, если используется в реакции конверсии в течение длительного периода времени. Поврежденный катализатор может быть регенерирован выжиганием кокса на катализаторе при температуре от 400 до 700°С, обычно в атмосфере воздуха или газообразной смеси кислорода и инертного газа (эта обработка далее называется как «регенерационная обработка»).

Для содержащего цеолит формованного катализатора А в стадии получения пропилена пористый огнестойкий неорганический оксид, такой как оксид алюминия, оксид кремния, кремнезем/оксид алюминия, оксид циркония, оксид титана, диатомовая земля или глина, как правило, смешивают в качестве связующего средства или наполнителя для формования (матрицы) с вышеупомянутым цеолитом для получения смеси, которую затем формуют, и полученный формованный материал используют в качестве содержащего цеолит формованного катализатора. При использовании матрицы или связующего средства содержание таковых предпочтительно составляет от 10 до 90% по массе, более предпочтительно от 20 до 50% по массе, в расчете на общий вес цеолита и матрицы или связующего средства.

В стадии получения пропилена реакционный резервуар заполняют содержащим цеолит формованным катализатором А, таким, каковой описан выше, и реакцию каталитической конверсии проводят по меньшей мере с одним С4-12-олефином. Реакцию каталитической конверсии С4-12-олефина предпочтительно проводят при описанных ниже реакционных условиях, тем самым С4-12-олефины в углеводородном сырье преобразуются в пропилен с высокой селективностью, практически без реагирования парафинов, присутствующих совместно в углеводородном сырье. Реакционная температура предпочтительно составляет от 400 до 600°С, более предпочтительно от 500 до 580°С. Давление углеводородного сырья должно быть низким, и в общем составляет от 0,01 до 1 МПа, предпочтительно от 0,05 до 0,3 МПа. Среднечасовая скорость подачи (WHSV) углеводородного сырья должна быть в диапазоне от 1 до 100 ч-1, предпочтительно от 2 до 20 ч-1, в расчете на вес содержащего цеолит формованного катализатора. Время контакта между углеводородным сырьем и содержащим цеолит формованным катализатором А предпочтительно составляет 5 секунд или менее, более предпочтительно 1 секунду или менее.

Углеводородное сырье может представлять собой смесь с разбавляющим газом. Примеры газа-разбавителя могут включать неактивный газ, такой как водород, метан, водяной пар, азот и тому подобные, но разбавление водородом нежелательно. Это обусловлено тем, что, хотя водород может быть использован для подавления закоксовывания катализатора, он также вызывает протекание реакций гидрирования образующегося пропилена и тому подобных, тем самым уменьшая чистоту пропилена (пропилен/(пропилен+пропан)). В производственном процессе согласно настоящему изобретению разбавления водородом преимущественно избегают, так как стабильная работа с минимальным закоксовыванием катализатора может быть обеспечена без разбавления водородом.

Когда стадия получения пропилена выполняется при вышеупомянутых условиях, при которых по существу нет реагирования парафинов, олефины в углеводородном сырье селективно подвергаются реакции конверсии, тогда как реакции конверсии парафинов подавлены, и образование таких побочных продуктов, как метан, этан, пропан и тому подобные, которые возникают при конверсии парафинов, контролируется, облегчая выделение и очистку пропилена из реакционной смеси.

В стадии получения пропилена реактор с неподвижным слоем, реактор с подвижным слоем, реактор с псевдоожиженным слоем или система переноса в потоке могут быть использованы в качестве реактора для производства пропилена, в котором содержащий цеолит формованный катализатор А приводится в контакт с углеводородным сырьем, и предпочтительным является конструктивно простой адиабатический реактор с неподвижным слоем.

Поскольку содержащий цеолит формованный катализатор А, применяемый в стадии получения пропилена, является устойчивым к обусловленному коксованием повреждению, производство пропилена может стабильно проходить в течение длительного периода времени даже с использованием реактора с неподвижным слоем. Реакция конверсии парафинов является высокоэндотермической, тогда как реакция конверсии олефинов является слегка эндотермической или экзотермической, в зависимости от условий реакции. Когда олефины в углеводородном сырье селективно реагируют при вышеупомянутых условиях, при которых реакция парафинов в углеводородном сырье по существу не протекает, поэтому нет необходимости подводить к реакции тепловую энергию, и может быть применена простая реакторная система, такая как адиабатический одностадийный реактор с неподвижным слоем.

Пропилен выделяется из полученной таким образом реакционной смеси, содержащей пропилен. Более конкретно, в первом процессе отделения пропилена вышеупомянутая реакционная смесь разделяется на фракцию С, содержащую преимущественно водород и С1-3-углеводороды, и фракцию D, содержащую преимущественно по меньшей мере один из С4+-углеводородов, и пропилен выделяется из фракции С. Во втором процессе реакционная смесь разделяется на фракцию Е, содержащую преимущественно водород и С1-2-углеводороды, и фракцию F, содержащую преимущественно по меньшей мере один из С3+-углеводородов, фракция F разделяется на фракцию F1, содержащую преимущественно С3-углеводороды, и фракцию F2, содержащую преимущественно по меньшей мере один из С4+-углеводородов, и пропилен выделяется из фракции F1. Эти процессы разделения могут быть выполнены комбинацией разнообразных известных способов, таких как фракционная ректификация, экстракция и тому подобные.

Как обсуждалось выше, в дополнение к пропилену вышеупомянутая реакционная смесь содержит С4+-олефины и ароматические углеводороды. Таким образом, так называемая рециркуляционная реакционная система, в которой часть С4+-олефинов в реакционной смеси вовлекается в рециркуляцию с возвращением обратно в реактор и реагирует опять, может быть применена для повышения выхода пропилена, в расчете на вес углеводородного сырья, содержащего 50% по массе или более по меньшей мере одного из С4-12-олефинов, которое представляет собой сырьевой материал в этой стадии получения пропилена, тем самым делая более эффективным использование углеводородного сырья.

В производственном процессе согласно настоящему изобретению часть фракции D или фракции F2 может быть вовлечена в рециркуляцию с возвращением обратно в реактор для получения пропилена и использована как часть углеводородного сырья. То есть простейший возможный процесс рециркуляции может быть скомпонован с использованием вышеупомянутых фракций D или F2 как таковых в качестве сырьевого материала для рециркуляции без какой-либо очистки.

Чтобы эффективно получать пропилен из процесса рециркуляции в стадии получения пропилена, значение, полученное делением количества компонента (% по массе) ароматических С6-8-углеводородов, производимых в реакторе, на парциальное давление углеводородов [МПа], предпочтительно составляет 13 или менее, более предпочтительно 10 или менее. Эта расчетная величина означает, что для эффективного производства пропилена желательно свести к минимуму образование ароматического С6-8-углеводородного компонента. Возможно снижение каталитической активности, если значение составляет 13 или более, или, другими словами, если условия реакции являются такими, что легко образуются ароматические углеводороды. Когда ароматический С6-8-углеводородный компонент образуется в реакторе в большем количестве, не только снижается выход пропилена, но и возрастает соотношение между ароматическими С6-8-углеводородными компонентами и ароматическими С9+-углеводородными компонентами в вовлекаемом в рециркуляцию сырьевом материале. В результате этого возникает проблема накопления и коксования в реакторе. Преимущество расчетного значения 13 или меньшего состоит в том, что возрастает доля олефиновых компонентов в С9+-компоненте, который относительно легко преобразуется в ароматический углеводородный компонент, и выход пропилена может быть увеличен путем рециркуляции этого компонента.

Степень производства пропилена может быть легко повышена увеличением степени рециркуляции. Напротив, степень производства ароматических углеводородов может быть повышена либо снижением степени рециркуляции в стадии получения пропилена, либо прекращением рециркуляции и подачей большего количества углеводородных компонентов в последующую стадию получения ароматических углеводородов.

Способ подавления образования ароматических С6-8-углеводородных компонентов в стадии получения пропилена не является особенно ограниченным, но нормальным способом является снижение степени конверсии олефина в углеводородном сырье. Степень конверсии олефина здесь представляет собой степень конверсии олефина в расчете на бутен, как представлено нижеследующей формулой.

Степень конверсии олефина (%)={(концентрация С4+-олефина в углеводородном сырье на входе в реактор - концентрация бутена в углеводородных компонентах на выходе из реактора)/концентрацию С4+-олефина в углеводородном сырье на входе в реактор}×100.

Желательная степень конверсии олефина составляет от 40 до 75% по массе.

Способ снижения степени конверсии олефина не является особенно ограниченным, но возможные способы включают повышение среднечасовой скорости подачи углеводородного сырья, снижение реакционной температуры или повышение молярного соотношения SiO2/Al2O3 цеолита со средним диаметром пор в катализаторе, содержащем цеолит со средним диаметром пор. Более того, цеолит согласно настоящему изобретению, который содержит по меньшей мере один металлический элемент, выбранный из группы, состоящей из металлических элементов в группе IB периодической таблицы, и по существу не содержащий протонов, образует мало ароматических С6-8-углеводородов по сравнению с обычно применяемыми цеолита Н-типа, позволяя повысить степень конверсии олефина, что проявляется в росте выхода пропилена.

В стадии получения пропилена степень рециркуляции фракции D или фракции F2 предпочтительно составляет от 10 до 95% по массе, более предпочтительно от 15 до 90% по массе. Если степень рециркуляции составляет меньше, чем 10% по массе, выход пропилена не будет существенно увеличен. Если степень рециркуляции превышает 95% по массе, парафиновые компоненты, содержащиеся в углеводородном сырье, и ароматические С6-8-углеводородные компоненты, производимые в реакторе, будут накапливаться в больших количествах, усиливая нагрузку на реакционное оборудование.

Доля С9+-углеводородных компонентов во фракциях D или F2 в процессе производства пропилена предпочтительно составляет 20% по массе или менее, более предпочтительно 15% по массе или менее. Когда условия таковы, что эта доля С9+-углеводородных компонентов превышает 20% по массе, доля ароматических компонентов в этом С9+-углеводородном компоненте будет больше, и пропилен не будет эффективно получаться.

Стадия получения пропилена объясняется более подробно с использованием примера, в котором углеводородное сырье представляет собой С4-фракцию (фракцию, содержащую преимущественно С4-углеводороды, такие как бутан, изобутан, бутен, изобутилен и тому подобные), полученные из продукта парофазного крекинга нефтяных углеводородов.

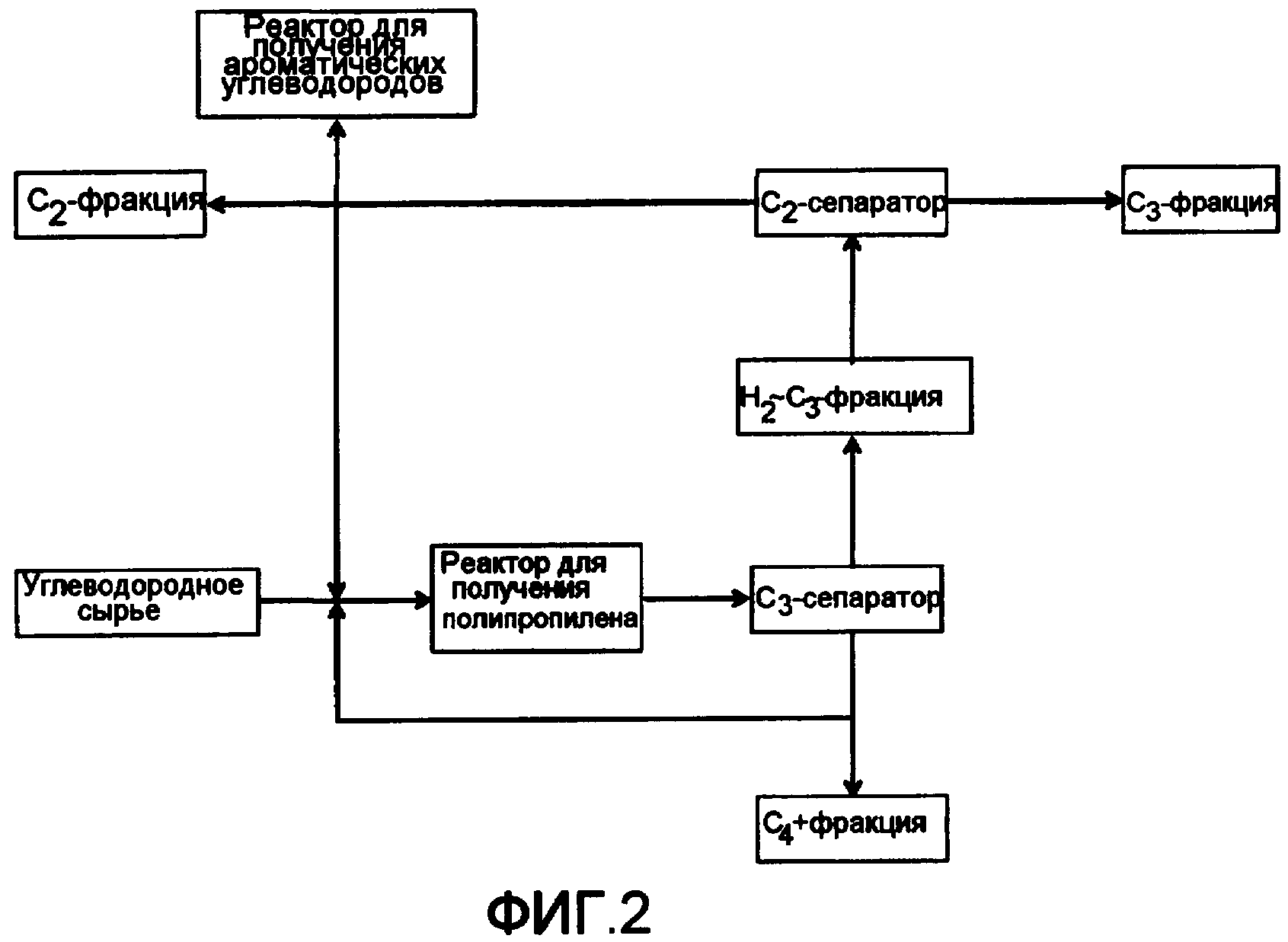

Фиг.2 показывает предпочтительный вариант осуществления рециркуляционной реакционной системы в стадии получения пропилена с использованием С4-фракции в качестве углеводородного сырья. Реакционная смесь (включающая водород и С1+-углеводороды), разделяется на фракцию, содержащую преимущественно водород и С1-3-углеводороды (далее называемую как «Н2~С3-фракция»), и фракцию, содержащую преимущественно по меньшей мере один из С4+-углеводородов (далее называемую как «С4+фракция»). Примеры установки, применяемой для разделения (С3-сепаратор), могут включать ректификационную колонну, выпарной барабан (газожидкостный сепаратор) или тому подобные, предпочтительно ректификационную колонну. Пропилен извлекается из полученной Н2~С3-фракции. По меньшей мере часть С4+фракции может быть вовлечена в рециркуляцию с возвращением обратно в реактор и использована как часть сырьевого материала для получения пропилена. Когда С4+фракция вовлекается в рециркуляцию, бутан, содержащийся в углеводородном сырье, концентрируется в С4+фракции. Поскольку бутан тем самым накапливается, когда вся С4+фракция вовлекается в рециркуляцию, накопление бутана может контролироваться, если количество С4+фракции, которое вовлекается в рециркуляцию с возвращением обратно в реактор для получения пропилена, ограничивается частью полученной С4+фракции.

Н2~С3-Фракция может быть далее разделена на фракцию, содержащую преимущественно водород и С1-2-углеводороды (далее называемую как «С2-фракция»), и фракцию, содержащую преимущественно углеводороды с 3 атомами углерода (далее называемую как «С3-фракция»). Примеры установки, применяемой для разделения (С2-сепаратор), могут включать ректификационную колонну, выпарной барабан (газожидкостный сепаратор) или тому подобные, предпочтительно ректификационную колонну. Этилен может быть извлечен из С2-фракции, или, при селективном получения пропилена, по меньшей мере часть этой С2-фракции может быть вовлечена в рециркуляцию с возвращением обратно в реактор, и этилен в С2-фракции может быть использован как часть сырьевого материала. Поскольку С2-фракция содержит водород, метан и этан в дополнение к этилену, водород, метан и этан накапливаются, когда вся С2-фракция вовлекается в рециркуляцию. Поэтому накопление водорода, метана и этана может контролироваться, если количество С2-фракции, которое вовлекается в рециркуляцию с возвращением обратно в реактор, ограничивается только частью полученной С2-фракции.

Выход ароматических углеводородов также может быть повышен путем использования этой С2-фракции в качестве сырьевого материала в последующей стадии получения ароматических углеводородов. Более того, пропилен, выделенный из С3-фракции, может быть использован как таковой, как пропилен категории качества «химически чистый», если условия реакции и условия выделения отрегулированы должным образом.

С4+фракция также может быть разделена на фракцию, содержащую преимущественно С4-углеводороды (далее называемую как «С4-фракция»), и фракцию, содержащую преимущественно по меньшей мере один из С5+-углеводородов (далее называемую как «С5+фракция»). С4-Фракция может быть выделена из С4+фракции либо до, либо после вовлечения С4+фракции в рециркуляцию. Примеры установки, применяемой для разделения (С4-сепаратор), могут включать ректификационную колонну, выпарной барабан (газожидкостный сепаратор) или тому подобные, предпочтительно ректификационную колонну. Часть полученной С4-фракции и/или С5+фракции может быть вовлечена в рециркуляцию с возвращением обратно в реактор для получения пропилена и использована как часть углеводородного сырья.

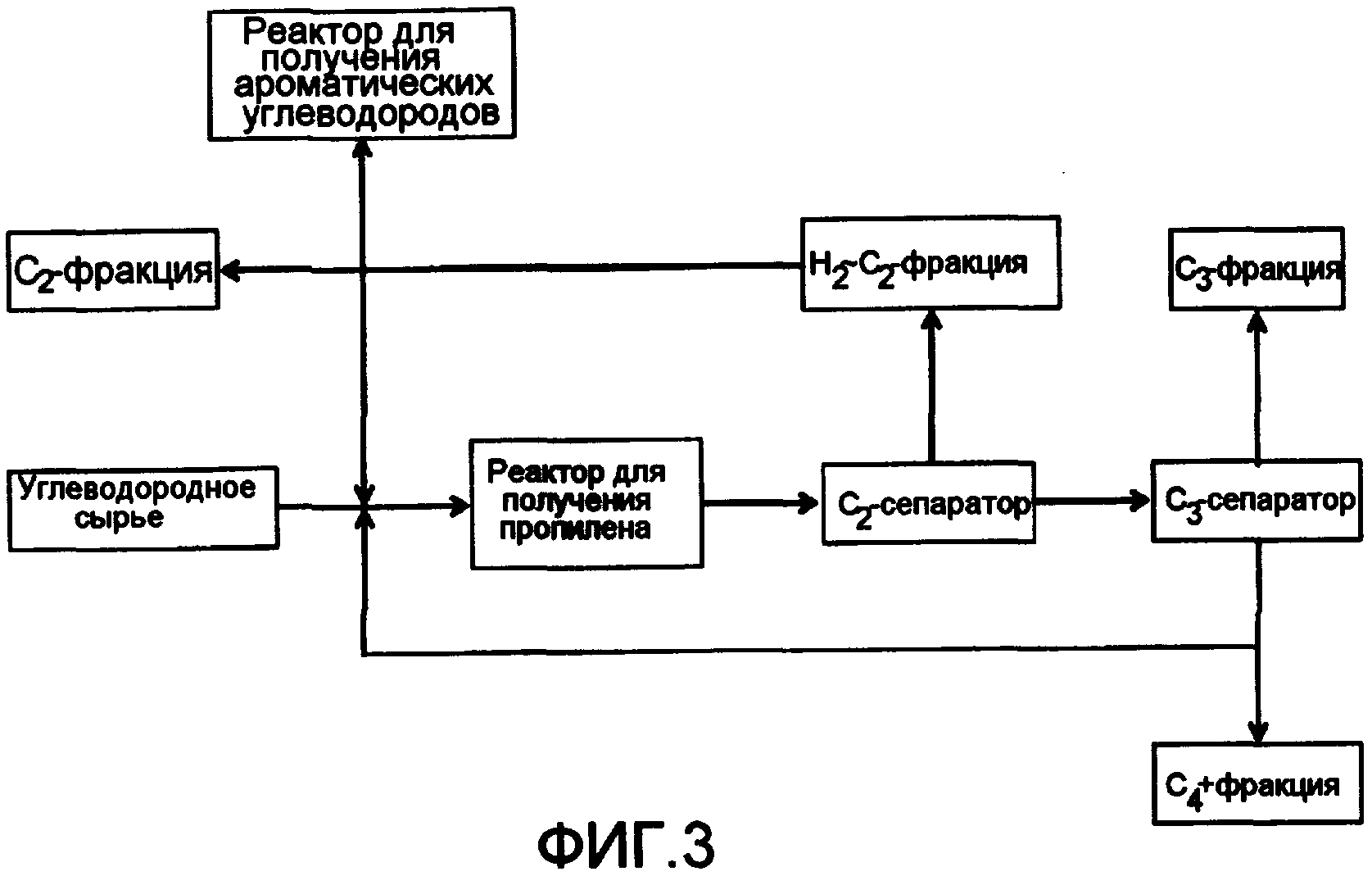

Фиг.3 показывает еще один предпочтительный вариант осуществления рециркуляционной реакционной системы с использованием С4-фракции в качестве углеводородного сырья. Реакционная смесь (включающая водород и С1+-углеводороды) разделяется на фракцию, содержащую преимущественно водород и С1-2-углеводороды (далее называемую как «С2-фракция»), и фракцию, содержащую преимущественно по меньшей мере один из С3+-углеводородов (далее называемую как «С3+фракция»). Примеры установки, применяемой для разделения (С2-сепаратор), могут включать ректификационную колонну, выпарной барабан (газожидкостный сепаратор) или тому подобные, предпочтительно ректификационную колонну. Этилен также может быть извлечен из С2-фракции. При селективном получения пропилена по меньшей мере часть этой С2-фракции может быть вовлечена в рециркуляцию с возвращением обратно в пропиленовый реактор, как обсуждается выше, и этилен в С2-фракции может быть использован как часть сырьевого материала. Он также может быть использован как сырьевой материал в стадии получения ароматических углеводородов, чтобы повысить выход ароматических углеводородов.

Подобным образом С3+фракция далее может быть разделена на фракцию, содержащую преимущественно С3-углеводороды (далее называемую как «С3-фракция»), и фракцию, содержащую преимущественно по меньшей мере один из С4+-углеводородов (далее называемую как «С4+фракция»). Примеры установки, применяемой для разделения (С3-сепаратор), могут включать ректификационную колонну, выпарной барабан (газожидкостный сепаратор) или тому подобные, предпочтительно ректификационную колонну. Более того, пропилен, выделенный из С3-фракции, может быть использован как таковой, как пропилен категории качества «химически чистый», если условия реакции и условия выделения отрегулированы должным образом.

По меньшей мере часть С4+фракции может быть вовлечена в рециркуляцию с возвращением обратно в реактор и использована в качестве части сырьевого материала для получения пропилена. Когда С4+фракция вовлекается в рециркуляцию, бутан, содержащийся в углеводородном сырье, концентрируется в С4+фракции. Поскольку бутан тем самым накапливается, когда вся С4+фракция вовлекается в рециркуляцию, накопление бутана может контролироваться, если количество, которое вовлекается в рециркуляцию с возвращением обратно в реактор, ограничивается частью полученной С4+фракции. Как объяснялось выше с привлечением Фиг 2, С4+фракция также может быть разделена на фракцию, содержащую преимущественно С4-углеводороды (далее называемую как «С4-фракция»), и фракцию, содержащую преимущественно по меньшей мере один из С5+-углеводородов (далее называемую как «С5+фракция»). С4-Фракция может быть выделена из С4+фракции либо до, либо после вовлечения С4+фракции в рециркуляцию. Примеры установки, применяемой для разделения (С4-сепаратор), могут включать ректификационную колонну, выпарной барабан (газожидкостный сепаратор) или тому подобные, предпочтительно ректификационную колонну. По меньшей мере часть полученной С4-фракции и/или С5+фракции может быть вовлечена в рециркуляцию с возвращением обратно в реактор и использована как часть углеводородного сырья.

[Стадия получения ароматических углеводородов]

Цеолит, используемый в содержащем цеолит формованном катализаторе В, в стадии получения ароматических углеводородов, имеет поры с диаметром от 5 до 6,5 Å. То есть применяется «цеолит со средним диаметром пор». Примеры цеолитов со средним диаметром пор приведены выше со ссылкой на стадию получения пропилена. Из таковых наиболее желательными типами цеолитов являются такие, представленные как цеолиты структурного типа MFI, согласно номенклатуре ИЮПАК для каркасов цеолитов, и в особенности желателен ZSM-5.

Цеолит в содержащем цеолит формованном катализаторе в стадии получения ароматических углеводородов содержит по меньшей мере один металл, выбранный из группы, состоящей из металлов, принадлежащих к Группе IB периодической таблицы (далее называемых как «металлы Группы IB»), или, другими словами, из группы, состоящей из меди, серебра и золота. Из этих металлов предпочтительными являются медь и серебро, и в особенности предпочтительно серебро.

«Цеолит, содержащий металл Группы IB», в стадии получения ароматических углеводородов предпочтительно представляет собой таковой, который содержит металл Группы IB в форме соответствующих катионов. Катионы IB-металла, внедренные путем ионного обмена в цеолит, применяемый в стадии получения ароматических углеводородов, являются причиной крекинговой активности.

Примеры способов внедрения металла Группы IB в цеолит могут включать способы, в которых цеолит, не содержащий металла Группы IB, обрабатывается общеупотребительным способом, таким как ионный обмен, импрегнирование или смешивание, и предпочтительно обрабатывается способом ионного обмена. Когда для внедрения металла Группы IB в цеолит употребляется способ ионного обмена, должна использоваться соль металла Группы IB. Примеры солей металлов Группы IB могут включать нитрат серебра, ацетат серебра, сульфат серебра, хлорид меди, сульфат меди, нитрат меди и хлорид золота. Предпочтительными являются нитрат серебра или нитрат меди, и в особенности предпочтителен нитрат серебра.

Количество металла Группы IB, присутствующего в содержащем цеолит формованном катализаторе В, не является строго ограниченным, но предпочтительно составляет от 0,01 до 5% по массе, более предпочтительно от 0,02 до 3% по массе, в расчете на вес цеолита. Если содержание металла Группы IB составляет менее чем 0,01% по массе, каталитическая активность содержащего цеолит катализатора будет неудовлетворительной, тогда как добавление более чем 5% по массе в общем уже не будет проявляться в улучшении производительности содержащего цеолит катализатора. Количество металла Группы IB, присутствующего в содержащем цеолит формованном катализаторе В, может быть определено известным способом, таким как рентгеновский флуоресцентный анализ.

Наряду с возможностью внедрения в цеолит в виде катионов, металл Группы IB в содержащем цеолит формованном катализаторе В в стадии получения ароматических углеводородов может быть также внедрен в иной форме, чем катионы, как обсуждалось выше, такой как в форме оксида. Как обсуждалось выше, металл Группы IB придает катализатору согласно настоящему изобретению сильную дегидрирующую способность, и вводится, чтобы повысить выход ароматических углеводородов.

Центры ионного обмена, которые не подвергнуты обмену с катионами металлов Группы IB в цеолите, присутствующем в содержащем цеолит формованном катализаторе В в стадии получения ароматических углеводородов, разумеется, обмениваются с протонами или катионами металлов, и предпочтительно обмениваются с катионами щелочных металлов или катионами металлов Группы IIB, Группы IIIB или Группы VIII.

Молярное соотношение SiO2/Al2O3 цеолита в содержащем цеолит формованном катализаторе В в стадии получения ароматических углеводородов предпочтительно составляет по меньшей мере 60, но не более чем 200. Если молярное соотношение SiO2/Al2O3 составляет менее чем 60, катализатор будет до некоторой степени менее стабилен в отношении высокотемпературного пара и менее устойчивым к деградации при регенерации, которая нежелательно ввиду того, что активность скорее всего будет постепенно падать в ходе повторяющейся реакции и регенерации, когда настоящее изобретение применяется в промышленном масштабе. С другой стороны, если молярное соотношение SiO2/Al2O3 превышает 200, достаточное количество металла Группы IB не будет внедрено с помощью ионного обмена, чем снижается крекинговая активность и выход ароматических углеводородов. Более того, чтобы поддерживать каталитическую активность содержащего цеолит формованного катализатора с высоким молярным соотношением SiO2/Al2O3, степень ионного обмена цеолита должна быть повышена так, чтобы скорректировать содержание металла Группы IB до эквивалентого количества, но степень ионного обмена металла Группы IB затем снижается, увеличивая сложность приготовления катализатора, что является весьма нежелательным для промышленных целей.

Молярное соотношение SiO2/Al2O3 цеолита в содержащем цеолит формованном катализаторе В в стадии получения ароматических углеводородов более предпочтительно составляет по меньшей мере 80, но не более чем 120. Молярное соотношение SiO2/Al2O3 в цеолите может быть измерено известным способом, например, таким как способ, в котором цеолит полностью растворяют в водном растворе щелочи или водном растворе плавиковой кислоты, и полученный раствор анализируют с помощью плазменной эмиссионной спектрометрии или подобным методом для определения соотношения.

Металлоалюмосиликат, в котором часть атомов алюминия в цеолитном каркасе замещена атомами Ga, Fe, B, Cr или тому подобными, или металлосиликат, в котором все атомы алюминия в цеолитном каркасе замещены такими атомами, также может быть использован в качестве цеолита, находящегося в содержащем цеолит формованном катализаторе В в стадии получения ароматических углеводородов. В этом случае молярное соотношение SiO2/Al2O3 рассчитывается в молях алюминия после преобразования содержания вышеупомянутых элементов в металлоалюмосиликате или металлосиликате.

Диаметр первичных частиц цеолита, содержащегося в содержащем цеолит формованном катализаторе В в стадии получения ароматических углеводородов, варьирует в диапазоне от 0,02 до 0,25 мкм. Предпочтительно диаметр первичных частиц варьирует в диапазоне от 0,02 до 0,2 мкм, более предпочтительно от 0,03 до 0,15 мкм.

Первичные частицы цеолита, содержащегося в содержащем цеолит формованном катализаторе В в стадии получения ароматических углеводородов, могут быть представлены в виде отдельных частиц или в виде вторичных агрегатов. Во многих случаях первичные частицы агрегируются с образованием вторичных частиц, и, поскольку первичные частицы принимают разнообразные формы, способ измерения Ферэ-диаметра (Feret) (см. книгу: The Society of Chemical Engineers, Japan Ed., Kagaku Kogaku Binran (Chemical Engineering Handbook), исправленное 6-ое издание, стр.233) путем цифрового анализа сканированного микроскопического изображения цеолитного порошка, полученного при 100000-кратном увеличении, может быть принят для измерения диаметра первичных частиц в настоящем изобретении. Первичные частицы, имеющие этот диаметр частиц, должны предпочтительно составлять по меньшей мере 50% по массе, более предпочтительно по меньшей мере 80% по массе от общей массы.

Чем меньше размер частиц цеолита, тем больше эффективная площадь поверхности, которая, как известно, является преимущественной в плане как активности, так и закоксовывания. На размер частиц цеолита влияют не только размер вторичных частиц, образованных агрегированием первичных частиц, но и размер первичных частиц, который может быть различен при 100000-кратном увеличении в сканирующем электронном микроскопе. Таким образом, в цеолите, содержащемся в содержащем цеолит формованном катализаторе согласно настоящему изобретению, Ферэ-диаметр первичных частиц по измерениям с помощью сканирующей электронной микроскопии порошка цеолита при 100000-кратном увеличении предпочтительно варьирует в диапазоне от 0,02 до 0,25 мкм.

Однако кристаллическая структура этого тонкодисперсного цеолита нестабильна, и, как описано в Японской Выложенной Патентной Заявке №Н10-052646, алюминий из решетки легко высвобождается при высокотемпературной обработке в присутствии водяного пара, и возможна деградация (необратимая) при регенерации вследствие этой низкой стабильности относительно горячей воды. Однако неожиданно оказалось, что для содержащего цеолит формованного катализатора, используемого в настоящем изобретении, устойчивость к горячей воде значительно повышается даже в случае тонкодисперсного цеолита, и деградация при регенерации может в значительной степени контролироваться, уровень накопления кокса может быть ингибирован. Согласно настоящему изобретению получается содержащий цеолит формованный катализатор, который является устойчивым в отношении общеизвестных проблем как закоксовывания, так и деградации при регенерации.

По меньшей мере один элемент, выбранный из группы, состоящей из элементов, принадлежащих к Группам IB, IIB, IIIB и VIII в периодической таблице, включается в содержащий цеолит формованный катализатор В, чтобы придать сильную дегидрирующую способность катализатору в стадии получения ароматических углеводородов. Такие металлы, как медь, цинк, галлий, индий, никель, палладий и платина, и оксиды и комплексные оксиды таковых являются предпочтительными, и наиболее предпочтителен цинк и соединения цинка.