Способ получения ароматических углеводородов - RU2118634C1

Код документа: RU2118634C1

Чертежи

Описание

Настоящее изобретение относится к способу получения ароматических углеводородов из легких углеводородов. Более конкретно, настоящее изобретение относится к способу получения ароматических углеводородов из легких углеводородов, который включает подачу легкоуглеводородного сырья, содержащего по меньшей мере один компонент, выбранный из группы, включающий олефины и парафины, в адиабатический реактор с фиксированным слоем, содержащим фиксированный каталитический слой, состоящий из цеолитового катализатора, чтобы тем самым привести в контакт легкоуглеводородное сырье с цеолитовым катализатором в адиабатическом реакторе с фиксированным слоем и осуществить реакцию каталитической циклизации легкоуглеводородного сырья, где цеолитовый катализатор обладает специфической активность, и реакцию каталитической циклизации проводят при конкретных температурных условиях по отношению к каталитическому слою.

По способу настоящего изобретения могут не только быть получены ароматические углеводороды с высоким выходом, но и снижение каталитической активности является небольшим, так что получение ароматических углеводородов можно стабильно осуществлять в течение продолжительного периода времени. Способ по настоящему изобретению может быть успешно использован в нефтехимической промышленности и при рафинировании нефти, особенно при получении ароматических соединений высокооктановых бензинов.

Широко известны различные способы, по которым ароматические углеводороды получают с использованием цеолита, такого как ZSM-5 в качестве катализатора. Например, в японской патентной заявке, прошедшей экспертизу, N 56-42639 (соответствующая патенту США N 3756942) описан способ, по которому ароматические углеводороды получают из углеводородного сырья, состоящего из парафинов, олефинов и/или нафтенов, каждый имеющий 5 или более атомов углерода, и которое имеет содержание ароматических углеводородов 15% по массе или менее, с использованием цеолитового катализатора типа ZSM-5. В японской патентной заявке, прошедшей экспертизу, N 4-5712 описан способ, по которому ароматические углеводороды получают из углеводородного сырья, содержащего насыщенные углеводороды, имеющие 4 или менее атомов углерода, ненасыщенные углеводороды, имеющие от 2 до 4 атомов углерода и цельную нефть в определенном количественном отношении, используя цеолитовый катализатор типа ZSM-4.

Кроме того, в патенте США N 3845150 описан способ, по которому углеводород, содержащий от 20 до 65% по массе насыщенных углеводородов и от 20 до 50% по массе ненасыщенных углеводородов, подвергают контактированию с цеолитовым катализатором типа ZSM-5, так что процесс, включающий реакцию циклизации (экзотермическую) ненасыщенных углеводородов и реакцию циклизации (эндотермическую) насыщенных углеводородов, может быть проведен в условиях теплового баланса, получая ароматические углеводороды путем изотермической реакции.

В нерассмотренной заявке на японский патент (kohyo) N 3-503656 (соответствующая патенту США N 4851602) описан способ, по которому фракцию углеводородов, содержащую низшие алканы и низшие алкены, подвергают контактированию с ожиженным слоем цеолитного катализатора кислотного типа, имеющего средние размеры пор в первой конверсионной зоне, тем самым получая реакционную смесь (поверхностный поток), содержащий ароматические углеводороды, обогащенные высшими алифатическими углеводородами, и полученную реакционную смесь подвергают контактированию с ожиженным слоем цеолитного катализатора кислотного типа, имеющего средний размер пор во второй конверсионной зоне, тем самым получая продукт, который обогащен алкилированными ароматическими углеводородами, и который содержит бензины, имеющие 5 или более атомов углерода.

Кроме того, в выложенном описании нерассмотренной заявки на японский патент N 63-69888 (соответствующее патенту США N 4720602) описан способ, по которому углеводородное сырье, содержащее не менее 50% по массе C2-C12 алифатических углеводородов, преобразуют в ароматические соединения, используя кристаллический цеолитовый катализатор, имеющий специфическую активность.

В выложенном описании нерассмотренной заявки на японский патент N 63-14732 описан способ, по которому ароматические углеводороды получают из легких углеводородов, используя цеолитовый катализатор типа ZSM-5, содержащий цинк и имеющий специфические свойства.

В выложенном описании нерассмотренной заявки на японский патент N 3-182592 (соответствующее патенту США N 4885420) описан способ, по которому углеводородное сырье, содержащее олефины, подвергают реакции гидрирования, используя водород и катализатор гидрирования, а затем полученный в результате продукт подвергают реакции дегидроциклодимеризации в реакторе, содержащем катализатор дегидроциклодимеризации, получая тем самым ароматические углеводороды.

Однако в указанных известных способах при попытке получения ароматических углеводородов с использованием адиабатического реактора с фиксированным слоем (который является коммерчески более выгодным, поскольку он не только является простым по конструкции, но и имеет высокую эффективность), возникают проблемы, такие как выход желаемого продукта на основе ароматических углеводородов становится низким или протекает интенсивное коксование, так что становится трудным стабильно осуществлять процесс получения желаемых ароматических углеводородов. Поэтому обычно считается невозможным стабильно получать желаемые ароматические углеводороды с высоким выходом при использовании адиабатического реактора с фиксированным слоем. Для получения ароматических углеводородов с высоким выходом был предпринят ряд попыток. Например, в выложенном описании публикации нерассмотренной заявки на японский патент N 3-182592 предложен способ, по которому олефины, содержащиеся в сырье, сначала подвергают гидрированию, а затем фракцию подвергают дегидроциклодимеризации для получения ароматических углеводородов. Этот процесс, однако является невыгодным, поскольку он должен проводиться в две стадии. Далее в некоторых из обычно предлагаемых способах для получения ароматических углеводородов с высоким выходом, является невыгодным, но необходимым использование реакторов, имеющих сложные конструкции (таких как изотермический реактор, реактор с подвижным слоем и реактор с ожиженным слоем).

Как рассмотрено выше (патент США N 3845150), описан процесс, по которому фракция, содержащая насыщенные углеводороды и ненасыщенные углеводороды в конкретном весовом соотношении, используется так, что делает возможным проведение процесса в условиях теплового баланса. В этом процессе, хотя тепло из внешнего источника почти не подают, ароматические углеводороды получают практически с тем же выходом, как и по способу, по которому в реакционную систему подают большое количество тепла. Однако в этой ссылке отсутствует описание, касающееся распределения температуры в реакционной системе или того, как поддерживать стабильную работу, при которой подавляется понижение каталитической активности, вызываемое коксованием катализатора. В вышеуказанной нерассмотренной заявке на патент Японии (konyo) N 3-503656 описан способ, по которому углеводородное сырье, содержащее низшие алканы и низшие алкены в таком весовом отношении, чтобы поддерживать почти изотермические условия реакции в конверсионной зоне, используется для получения продукта, который обогащен алкилированными ароматическими углеводородами и содержит бензины, имеющие 5 или более атомов углерода. По этому способу реактор с ожиженным слоем (по которому как каталитическая реакция, так и регенерация катализатора могут проводиться непрерывно) используется для того, чтобы предотвратить понижение каталитической активности, вызванное коксованием катализатора. Однако реактор с ожиженным слоем, используемый в этом способе, имеет сложную конструкцию, поэтому затраты становятся высокими.

Заявители провели широкие и интенсивные исследования с целью решения указанных проблем, известных из уровня техники. В результате неожиданно было обнаружено, что при получении ароматических углеводородов из легких углеводородов, где исходный продукт легких углеводородов, содержащий хотя бы один компонент, выбранный из группы, включающей олефины и парафины, подают в адиабатический реактор с фиксированным слоем, содержащий фиксированный слой катализатора, состоящий из цеолитового катализатора, тем самым приводя в контакт исходный продукт легких углеводородов с цеолитовым катализатором в адиабатическом реакторе с фиксированным слоем и осуществляя реакцию каталитической циклизации легкоуглеводородного сырья, в том случае, когда используется цеолитовый катализатор, имеющий специфическую активность, и когда реакцию каталитической циклизации проводят в определенных температурных условиях по отношению к слою катализатора, то не только могут быть получены с высоким выходом желаемые ароматические углеводороды, но также небольшим является понижение каталитической активности, поэтому получение желаемых ароматических углеводородов может стабильно проводиться в течение длительного периода времени. Настоящее изобретение выполнено на основе указанного выше обнаружения.

Поэтому первым объектом настоящего изобретения является способ получения ароматических углеводородов путем приведения в контакт легкоуглеводородного сырья, содержащего хотя быть один компонент, выбранный из группы, включающей олефины и парафины, с цеолитовым катализатором в адиабатическом реакторе с фиксированным слоем, где желаемые ароматические углеводороды могут быть получены с высоким выходом и стабильно в течение длительного периода времени.

Последующие и другие объекты, признаки и преимущества настоящего изобретения будут понятны из последующего подробного описания и формулы изобретения, принимая во внимание прилагаемые рисунки.

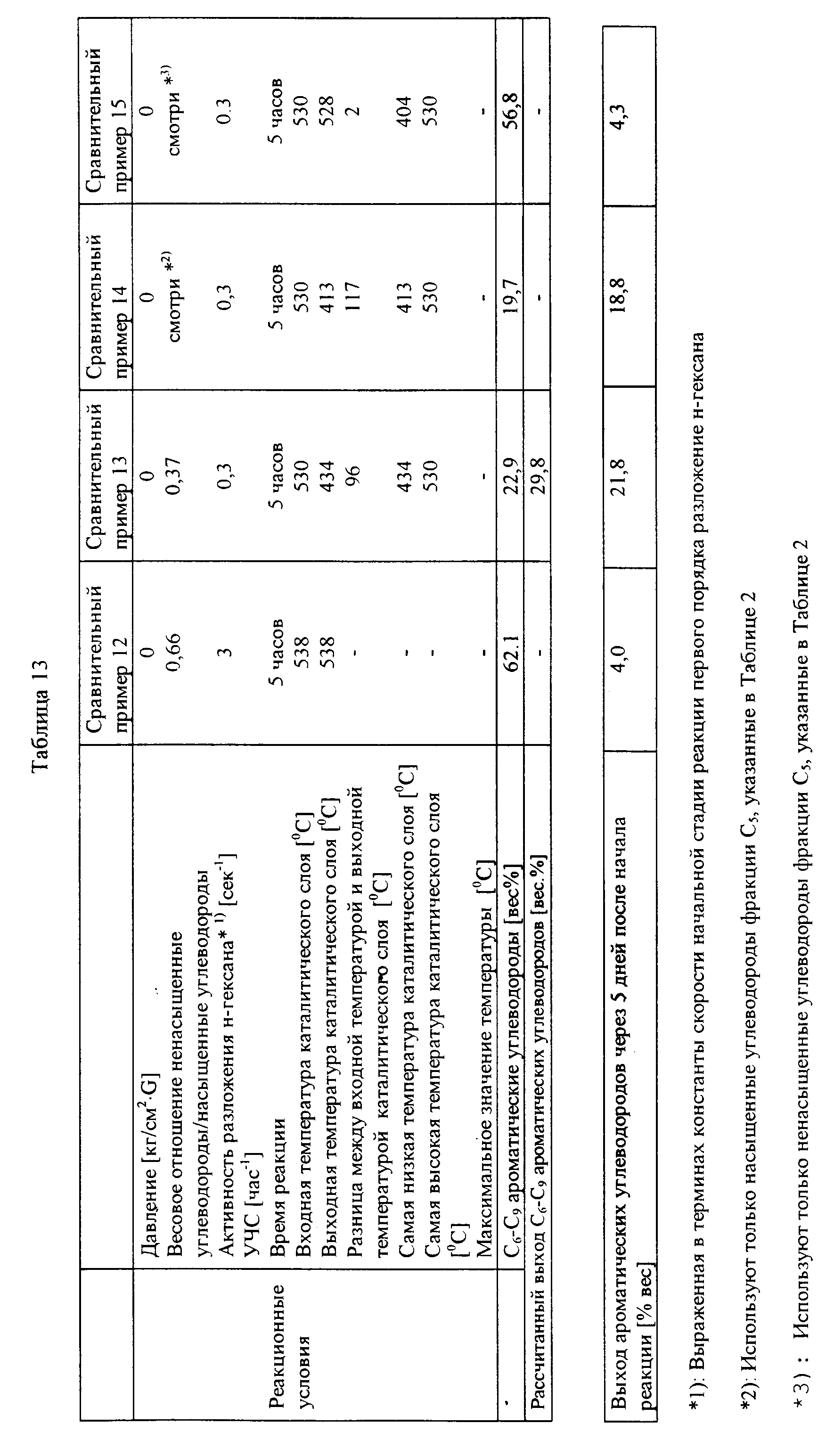

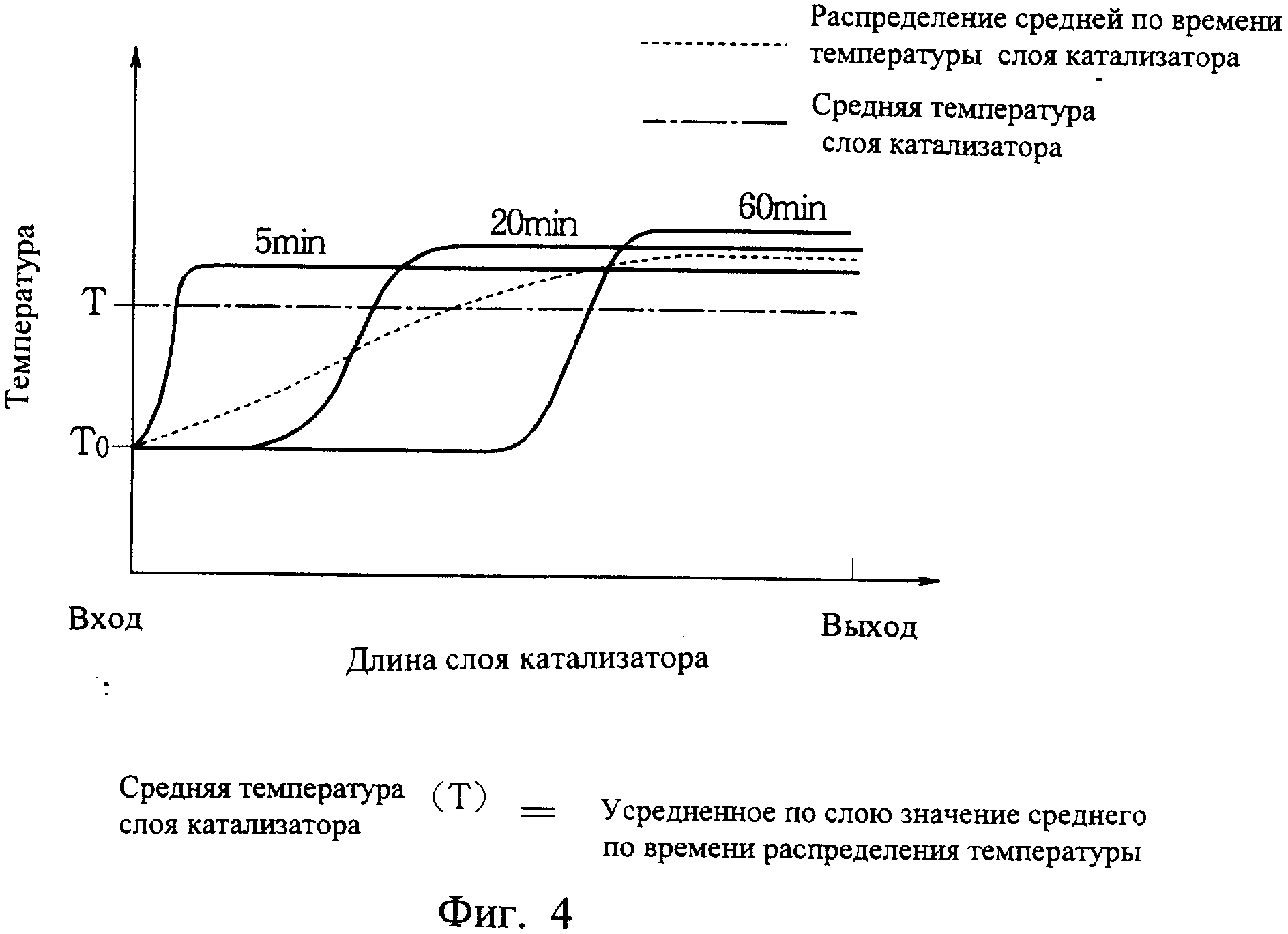

На фиг. 1 приведена блок-схема, представляющая один из режимов способа настоящего изобретения; фиг. 2 - блок-схема, представляющая другой режим способа настоящего изобретения; фиг. 3 - диаграмма, представляющая один из предпочтительных профилей распределения температуры в слое катализатора, используемый в способе настоящего изобретения; фиг. 4 - диаграмма, представляющая один из предпочтительных профилей однородного распределения температуры во время обработки паром слоя катализатора, содержащего цеолитовый катализатор, который должен быть использован в способе настоящего изобретения, представленный вместе с профилем неоднородного распределения температуры; фиг. 5 - блок-схема, представляющая один из режимов разделения реакционной смеси, полученной по способу настоящего изобретения; фиг. 6 - блок-схема, представляющая другой режим разделения реакционной смеси, полученной по способу настоящего изобретения; фиг. 7 - блок-схема, представляющая один из режимов регенерации цеолитового катализатора, используемого в способе настоящего изобретения; фиг. 8 схематически представлен вид изотермического реактора, который должен быть использован для оценки активности цеолитового катализатора, который должен быть использован в способе настоящего изобретения; фиг. 9 - блок-схема, представляющая один из режимов рециклирования реакционного продукта, полученного с помощью настоящего изобретения.

В фиг. 5 и 6 подобные части и детали обозначены одинаковыми цифрами или буквами.

По существу в настоящем изобретении предложен способ получения ароматических углеводородов из легких углеводородов путем каталитической циклизации,

который включает подачу легкоуглеводородного сырья, включающего хотя бы один компонент, выбранный из группы, включающей олефины и парафины, в адиабатический реактор с фиксированным слоем катализатора,

содержащий фиксированный слой катализатора, состоящий из цеолитового катализатора, тем самым приводя в контакт легкоуглеводородное сырье с цеолитовым катализатором в адиабатическом реакторе с

фиксированным слоем и осуществляя реакцию каталитической циклизации легкоуглеводородного сырья, и где цеолитовый катализатор является хотя бы одним из компонентов, выбранных из группы, состоящей из по

существу свежего цеолитового катализатора и обработанного паром цеолитового катализатора, заключающийся в том что реакцию каталитической циклизации проводят в условиях, которые удовлетворяют следующим

требованиям (1), (2), (3) и (4):

(1) цеолитовый катализатор имеет начальную каталитическую активность 0,2 (с-1) или более в терминах константы скорости начальной стадии реакции

первого порядка разложения н-гексана, катализируемой цеолитовым катализатором, измеренной при температуре 500oC и при атмосферном давлении;

(2) слой катализатора имеет температуру

в диапазоне от 450 до 650oC;

(3) слой катализатора проявляет распределение температуры по отношению к расстоянию от входа в слой катализатора до выхода из слоя катализатора,

отличающееся тем, что распределение температуры имеет хотя быть одно максимальное значение;

(4) температура на выходе из слоя катализатора находится в пределах ± 40oC по

отношению к температуре на входе в слой катализатора.

В настоящем изобретении термин "по существу свежий цеолитовый катализатор" предназначен для обозначения не только не обработанного паром цеолитового катализатора, но также и цеолитового катализатора, который обрабатывали паром в такой степени, что существенной модификации цеолитового катализатора не достигалось. Термин "существенная модификация" обозначает модификацию, при которой достигается степень деалюминирования, которая обычно предполагается при обработке цеолитового катализатора паром.

Для легкого понимания настоящего изобретения основная конструкция и различные предпочтительные воплощения настоящего изобретения представлены ниже.

1. Способ получения ароматических

углеводородов путем каталитической циклизации, который включает подачу легкоуглеводородного сырья, содержащего хотя бы один компонент, выбранный из группы, включающей олефины и парафины, в

адиабатический реактор с фиксированным слоем, содержащий фиксированный слой катализатора, состоящий из цеолитового катализатора, тем самым приводя в контакт легкоуглеводородное сырье с цеолитовым

катализатором в адиабатическом реакторе с фиксированным слоем и осуществляя реакцию каталитической циклизации легкоуглеводородного сырья, и где цеолитовый катализатор является хотя бы одним из

компонентов, выбранных из группы, состоящей по существу из свежего цеолитового катализатора и обработанного паром цеолитового катализатора, отличающийся тем, что реакцию каталитической циклизации

проводят в условиях, которые удовлетворяют следующим требованиям (1), (2), (3) и (4):

(1) цеолитовый катализатор имеет начальную каталитическую активность 0,2 (с-1) или более в

терминах константы скорости начальной стадии реакции первого порядка разложения н-гексана, катализируемой цеолитовым катализатором, измеренной при температуре 500oC при атмосферном давлении;

(2) слой катализатора имеет температуру в диапазоне от 450 до 650oC;

(3) слой катализатора проявляет распределение температуры по отношению к расстоянию от входа в слой

катализатора до выхода из слоя катализатора, отличающееся тем, что распределение температуры имеет хотя бы одно максимальное значение;

(4) температура на выходе из слоя катализатора находится

в пределах ±40oC по отношению к температуре на входе в слой катализатора.

2. Способ по п. 2 выше, отличающийся тем, что цеолитовый катализатор состоит по существу из цеолита.

3. Способ по п. 1 выше, отличающийся тем, что цеолитовый катализатор включает смесь цеолита и хотя бы одного компонента, выбранного из группы, включающей металл, принадлежащий к группе VIII, Iб, IIб или IIIб Периодической таблицы и его производные.

4. Способ по п. 3 выше, отличающийся тем, что цеолитовый катализатор содержит смесь цеолита и хотя бы одного компонента, выбранного из группы, включающей цинк и его производные.

5. Способ по п. 4 выше, отличающийся тем, что цеолитовый катализатор содержит смесь цеолита, хотя бы одного компонента, выбранного из группы, включающей цинк и его производные, и окись алюминия.

6. Способ по п. 4 выше, отличающийся тем, что цеолитовый катализатор включает смесь цеолита и продукта, полученного путем тепловой обработки в паре смеси окиси алюминия и хотя бы одного компонента, выбранного из группы, включающей цинк и его производные.

7. Способ по п. 4 выше, отличающийся тем, что цеолитовый катализатор включает смесь цеолита и алюмината цинка.

8. Способ по любому из пп. 4-7 выше, отличающийся тем, что содержание хотя бы одного компонента, выбранного из группы, включающей цинк и его производные, в цеолитовом катализаторе составляет от 5 до 25% по массе по отношению к количеству цинка.

9. Способ по п. 1 выше, отличающийся тем, что цеолит в цеолитовом катализаторе замещается металлом, принадлежащим к группе VIII, Iб, IIб или IIIб Периодической таблицы.

10. Способ по любому из пп. 1-9 выше, отличающийся тем, что цеолит цеолитового катализатора имеет атомное отношение Si/Al не менее 12 в его цеолитовой структуре, и имеет содержание натрия 500 по массе миллионных долей или менее.

11. Способ по любому из пп. 1-10 выше, отличающийся тем, что цеолитовый катализатор содержит цеолит ZSM-5.

12. Способ по любому из пп. 1-11 выше, отличающийся тем, что цеолитовый катализатор является по существу свежим цеолитовым катализатором.

13. Способ по любому из пп. 1-11 выше, отличающийся тем, что цеолитовый катализатор является обработанным паром цеолитовым катализатором, который получают путем обработки паром по существу свежего цеолитового катализатора.

14. Способ по п. 13 выше, отличающийся тем, что цеолитовый катализатор включает смесь обработанного паром цеолитового катализатора, который получают путем обработки паром по существу свежего цеолитового катализатора, состоящего по существу из цеолита, и хотя бы одного компонента, выбранного из группы, включающей металл, принадлежащий к группе VIII, Iб, IIб или IIIб Периодической таблицы и его производные.

15. Способ по п. 14 или 15 выше,

отличающийся тем, что обработку паром по существу свежего цеолитового катализатора производят путем протекания потока пара через реактор для обработки паром, содержащий по существу свежий цеолитовый

катализатор при последовательности следующих стадий (а) и (б):

(а) поток пара, имеющий парциальное давление пара не менее 0,1 кг/см2 и температуру от 500 до 650oC,

проходит через реактор для обработки паром, тем самым осуществляется -+ контакт свежего по существу цеолитового катализатора с паром в течение от 0,1 до 3 ч;

(б) временная приостановка потока

через реактор для обработки паром и удаление пара, который остается в реакторе, при этом пар, имеющий парциальное давление пара от 0,1 до 10 кг/см2 и температуру от 515 до 700oC,

протекает через реактор для обработки паром при условии, что температура протекающего пара в стадии (б) выше, чем температура пара, протекающего в стадии (а), где стадия (б) осуществляется по крайней

мере однажды, так что пар, индивидуально протекающий в каждой стадии (б), подвергают контактированию с цеолитовым катализатором, который обрабатывается паром на стадии, предшествующей каждой стадии

(б).

16. Способ по любому из пп. 1-15 выше, отличающийся тем, что легкоуглеводородное сырье содержит хотя бы один компонент, выбранный из группы, включающей фракцию C4 продукта системы высокотемпературного термического крекинга углеводородного материала нефти, или фракцию, полученную путем удаления бутадиена или удаления бутадиена и изо-бутена из фракции C4; фракцию C5 продукта системы высокотемпературного термического крекинга углеводородного материала нефти или фракцию, полученную путем удаления диенов из фракции C5; термически крекированный бензин; рафинат, полученный путем экстрагирования ароматических углеводородов из термически крекированного бензина; ЖКК-НК; ЖКК-крекированный бензин; рафинат, полученный путем экстрагирования ароматических углеводородов из реформата; коксованный НК и цельную нефть.

17. Способ по любому из пп. 1-16 выше, отличающийся тем, что легкоуглеводородное сырье содержит фракцию насыщенных углеводородов и фракцию ненасыщенных углеводородов, и где массовое соотношение фракции насыщенных углеводородов и фракции ненасыщенных углеводородов составляет от 0,43 до 2, 33.

18. Способ по любому из пп. 1-17 выше, отличающийся тем, что внутреннее давление адиабатического реактора во время реакции циклизации находится в пределах от атмосферного давления до 30 кг/см2•G, и легкоуглеводородное сырье вводится в адиабатический реактор при удельной часовой скорости (УЧС) от 0,1 до 50 ч-1.

19. Способ по любому из пп. 1-18 выше, который далее включает разделение полученной в результате реакции циклизации смеси, содержащей продукт ароматических углеводородов, на продукт A, состоящий по существу из продукта ароматических углеводородов, и продукт B, состоящий по существу из водорода и продукта неароматических углеводородов, имеющих 1-5 атомов углерода, и отличающийся тем, что разделение производят посредством газожидкостного сепаратора и, необязательно, дистилляционной колонны.

20. Способ по любому из пп. 1-18 выше, который далее включает разделение полученной в результате реакции циклизации смеси, содержащей продукт ароматических углеводородов, на продукт A, состоящий по существу из продукта ароматических углеводородов, продукт C, состоящий по существу из продукта неароматических углеводородов, имеющих 4-5 атомов углерода, и продукт D, состоящий по существу из водорода и продукта неароматических углеводородов, имеющих 1-3 атома углерода, отличающийся тем, что разделение производят посредством газожидкостного сепаратора и, необязательно, дистилляционной колонны.

21. Способ по п. 19 или 20 выше, отличающийся тем, что газожидкостное разделение производят, используя охладитель, состоящий из пропилена или этилена, и отличающийся тем, что пропилен или этилен получают и используют в качестве охладителя в процессе получения этилена путем высокотемпературного термического крекинга углеводородов нефти.

22. Способ по п. 19 выше, отличающийся тем, что хотя бы часть продукта B, состоящего по существу из водорода и продукта неароматических углеводородов, имеющих 1-5 атомов углерода, рециклируют в адиабатический реактор и используют как часть легкоуглеводородного сырья.

23. Способ по п. 19 выше, отличающийся тем, что хотя бы часть продукта B, состоящего по существу из водорода и продукта неароматических углеводородов, имеющих 1-5 атомов углерода, подают в систему высокотемпературного термического крекинга углеводородного материала нефти.

24. Способ по п. 20 выше, отличающийся тем, что хотя бы часть хотя бы одного компонента, выбранного из группы, включающей продукт C, состоящий по существу из продукта неароматических углеводородов, имеющих 4-5 атомов углерода, и продукт D, состоящий по существу из водорода и продукта неароматических углеводородов, имеющих 1-3 атома углерода, рециклируют в адиабатический реактор и используют в качестве легкоуглеводородного сырья.

25. Способ по п. 20 выше, отличающийся тем, что хотя бы часть хотя бы одного компонента, выбранного из группы, включающей продукт C, состоящий по существу из продукта неароматических углеводородов, имеющих 4-5 атомов углерода, и продукт D, состоящий по существу из водорода и продукта неароматических углеводородов, имеющих 1-3 атома углерода, вводится в систему высокотемпературного термического крекинга углеводородов нефти.

26. Способ по любому из пп. 19-25

выше, который далее включает обработку продукта A, состоящего по существу из продукта ароматических углеводородов, путем хотя бы одного из способов, выбранных из группы, состоящей из следующих

способов:

способ, по которому продукт A обрабатывают, используя оборудование для деалкилирования, тем самым получая бензол;

способ, по которому продукт A обрабатывают, используя

оборудование для перегонки, оборудование для экстракции или оборудование для экстракционной дистилляции, получая тем самым бензол, толуол и ксилол;

способ, по которому продукт A обрабатывают,

используя оборудование для диспропорционирования или оборудование для изомеризации;

способ, по которому продукт A смешивают с бензином.

27. Способ по любому из пп. 1-26 выше, который далее включает временную приостановку подачи легкоуглеводородного сырья в адиабатический реактор с фиксированным слоем, и выжигание кокса, образовавшегося на цеолитовом катализаторе во время реакции каталитической циклизации, кислородсодержащим инертным газом в качестве горючего газа для регенерации цеолитового катализатора в зоне регенерации катализатора.

28. Способ по п. 27 выше, отличающийся тем, что избыточный горючий газ, выходящий из зоны регенерации катализатора, рециклируют в зону регенерации катализатора через нагреватель посредством рециклирующего компрессора, тем самым формируя систему циркуляции горючего газа, включающую зону регенерации катализатора, рециклирующий компрессор и нагреватель, которые соединены в этом порядке путем трубопровода, и отличающуюся тем, что свежий кислородсодержащий инертный газ подают в систему циркуляции горючего газа на первом входе, расположенном между выходом из зоны регенерации катализатора и входом нагревателя в количестве от 0,05 до 50% объемных по отношению к объему циркуляции горючего газа, при выгрузке из системы циркуляции горючего газа избыточный горючий газ выходит из зоны регенерации катализатора перед попаданием в нагреватель в количестве, которое по существу равно количеству свежего кислородсодержащего инертного газа, подаваемого на первый вход, где количество и содержание кислорода подающегося свежего кислородсодержащего инертного газа регулируют так, что горючий газ, втекающий в зону регенерации катализатора, имеет содержание кислорода от 0,01 до 10% объемных.

29. Способ по п. 28 выше, который далее включает подачу свежего инертного газа, не содержащего кислорода, в систему циркуляции горючего газа на второй вход, который идентичен первому входу или предусмотрен отдельно от первого входа между выходом зоны регенерации катализатора и входом нагревателя, в количестве 10% объемных или менее по отношению к циркулирующему объему горючего газа, при последующей выгрузке из системы циркуляции горючего газа избыточный горючий газ выходит из зоны регенерации катализатора перед попаданием в нагреватель в количестве, которое по существу равно количеству свежего инертного газа, не содержащего кислорода, подающегося на второй вход, тем самым подавляя увеличение парциального давления пара в горючем газе, протекающем в зону регенерации катализатора.

30. Способ по п. 29 выше, который далее включает охлаждение горючего газа, который подлежит сжатию посредством рециклирующего компрессора, и нагревание сжатого горючего газа перед попаданием в нагреватель, отличающийся тем, что охлаждение и нагрев получают посредством хотя бы одного теплообменника.

31. Способ по любому из пп. 13-15, отличающийся тем, что обработку паром по существу свежего цеолитового катализатора производят, используя систему циркуляции пара, включающую реактор для обработки паром, рециклирующий компрессор, нагреватель и хотя бы один теплообменник, которые соединены трубопроводом.

32. Способ по п. 31 выше, отличающийся тем, что реактор для обработки паром используют в качестве адиабатического реактора.

33. Способ по п. 31 или 32 выше, отличающийся тем, что систему циркуляции пара используют как систему циркуляции горючего газа для регенерации цеолитового катализатора по способу пункта 30 выше, где реактор для обработки паром используют как реактор для регенерации или заменяется реактором для регенерации, включающим зону регенерации катализатора в системе циркуляции горючего газа, и где горючий газ для системы циркуляции горючего газа используют вместо пара для системы циркуляции пара.

Цеолит для цеолитового катализатора, который должен использоваться в способе настоящего изобретения имеет атомное соотношение Si/Al от 2 до 60 в его цеолитной структуре. Примеры цеолитов, пригодных к использованию в способе настоящего изобретения включают β-цеолит, Ω-цеолит, Y-цеолит, L-цеолит, эрионит, оффретит, морденит, ферьерит, ZSM-5, ZSM-8, ZSM-11, ZSM-12, ZSM-35 и ZSM-38. Среди них кристаллические алюмосиликаты и кристаллические металлосиликаты из семейства ZSM-5, то есть ZSM-5, ZSM-8, ZSM-11 и тому подобное, являются предпочтительными. В отношении деталей цеолитов семейства ZSM-5 можно указать, например, патент США N 5268162.

В качестве цеолитового катализатора, который должен быть использован в настоящем изобретении, может быть использован цеолитовый катализатор, состоящий по существу из цеолита. Однако цеолитовый катализатор, который должен быть использован в настоящем изобретении, может далее содержать хотя бы один металл, выбранный из металлов, принадлежащих группе VIII, Iб, IIб или IIIб Периодической таблицы. Является предпочтительным, чтобы цеолитовый катализатор содержал смесь цеолита и хотя бы одного компонента, выбранного из группы, включающей металл, принадлежащий группе VIII, Iб, IIб или IIIб Периодической таблицы и его производные (например, оксид металла, такой как оксид цинка, каковой оксид металла способен облегчать дегидрогенизацию цеолита). Среди металлов, принадлежащих группе VIII, Iб, IIб или IIIб Периодической таблицы, металлы, выбранные из Zn, Cu, Ag, Ni, Pt, Pd и Ga, являются предпочтительными. Среди этих металлов Zn, Ag, Ni и Ga являются особенно предпочтительными. Например, является предпочтительным, чтобы цеолитовый катализатор содержал смесь цеолита и хотя бы одного компонента, выбранного из группы, включающей цинк и его производные. Более предпочтительно, цеолитовый катализатор далее содержит окись алюминия и окись кремния как связующие.

По способу настоящего изобретения примеры материалов, пригодных к использованию в качестве хотя бы одного компонента, выбранного из группы, включающей цинк и его производные (далее часто упоминаемого как "цинковый компонент"), включают цинк, оксид цинка, гидроксид цинка, а также соли, такие как нитрат цинка, карбонат цинка, сульфат цинка, хлорид цинка, ацетат цинка и оксалат цинка и органические соединения цинка, такие как алкилцинк.

По способу настоящего изобретения является предпочтительным, чтобы цеолитовый катализатор содержал смесь цеолита, цинкового компонента и окиси алюминия. Является также предпочтительным, чтобы цеолитовый катализатор содержал смесь цеолита и продукта, полученного путем тепловой обработки в паре смеси окиси алюминия и цинкового компонента. В том случае, когда цеолитовый катализатор обрабатывают паром, как описано подробно ниже, цинковый компонент и окись алюминия реагируют друг с другом, образуя алюминат цинка, в котором цинк стабилизирован, так что потери цинка при испарении в условиях реакции циклизации сильно сокращаются. Кроме того, когда цеолитовый катализатор содержит смесь цеолита и алюмината цинка, могут быть достигнуты те же самые эффекты, как рассмотренные выше. Алюминат цинка, упоминаемый здесь, как алюминат цинка, который проявляет такую же структуру дифракции рентгеновских лучей, как представлено в JCPDS 5-0669 NBS Circ., 539, Vol. 11, 38 (1953), при измерениях на рентгеновском дифрактометре, таком как XD-610, производимом и продаваемом Shimadzu Corporation, Japan.

По способу настоящего изобретения окись алюминия может быть безводной окисью алюминия или гидратированной окисью алюминия. Кроме того, могут быть использованы материалы, которые способны получать безводную или гидратированную окись алюминия путем гидролиза, термического разложения, окисления или им подобных.

Когда цеолитовый катализатор содержит хотя бы один компонент, выбранный из группы, включающей цинк и его производные, является предпочтительным, чтобы содержание хотя бы одного компонента, выбранного из группы, включающей цинк и его производные, в цеолитовом катализаторе составляло от 5 до 25% по массе по отношению к количеству цинка.

Когда цеолитовый катализатор содержит окись алюминия, содержание окиси алюминия в катализаторе, в терминах Al2O3, составляет 5-50% по массе, предпочтительно 20-40% по массе, по отношению к весу цеолитового катализатора. Когда цинк содержится в дополнение к окиси алюминия, молярное отношение окиси алюминия к цинку (молярное отношение Al2O3/Zn) составляет 1 или более.

Цеолит, который должен быть использован в настоящем изобретении, может быть в H форме или в металлзамещенной форме. В случае металлзамещенного цеолита металл, принадлежащий к группе VIII, Iб, IIб или IIIб Периодической таблицы, является предпочтительным в качестве заместителя. Среди металлов, принадлежащих к группе VIII, Iб, IIб или IIIб Периодической таблицы, металл выбранный из Zn, Cu, Ag, Ni, Pt, Pd и Ga, является предпочтительным. Среди этих металлов Zn, Ag, Ni и Ga являются особенно предпочтительными. Далее, как рассмотрено выше, цеолит может быть использован в комбинации со связующим, таким как окись алюминия и/или оксид металла, такой как оксид цинка, каковой оксид металла является способным к облегчению дегидрогенизации цеолита. Как известно, активность цеолита изменяется в зависимости от содержания натрия в цеолите. Является предпочтительным, чтобы содержание натрия в цеолитовом катализаторе было относительно низким, конкретно 500 по массе миллионных частей или менее. Такое низкое содержание натрия является особенно важным, когда цеолит имеет атомное соотношение Si/Al 12 или более в его цеолитовой структуре.

В настоящем изобретении атомное соотношение Si/Al обозначает атомное соотношение Si/Al, измеренное путем29Si ЯМР. В отношении метода измерения атомного отношения Si/Al путем29Si ЯМР можно упомянуть "Jikken Kagaku Koza (Lecture On Experimental Chemistry) 5, NMR", 4th edition, p. 232-233, 1992, published by Maruzen Cj., Ltd., Japan.

Является предпочтительным, чтобы цеолитовый катализатор, который должен использоваться в способе настоящего изобретения, был бы обработанным паром цеолитовым катализатором, который получают путем обработки паром по существу свежего цеолитового катализатора. Когда используют обработанный паром цеолитовый катализатор, количество вещества кокса, аккумулированного на поверхности цеолитового катализатора во время последующей реакции каталитической циклизации, уменьшается, тем самым подавляя уменьшение каталитической активности со временем при реакции каталитической циклизации.

Например, рассмотренная выше обработка паром может проводиться при температуре 500-800oC в течение 0,1-50 ч при парциальном давлении пара 0,1-10 кг/см2. Когда цеолитовый катализатор, содержащий смесь цеолита, цинкового компонента и окиси алюминия обрабатывают паром путем упомянутого выше метода, который описан в выложенном описании нерассмотренной заявки на японский патент N 2-115134, цинк стабилизируется, так что потери цинка при испарении в условиях реакции сильно уменьшаются.

Примеры способов получения обработанного паром цеолитового катализатора, содержащего смесь цеолита и других компонентов, таких как цинк, включают (1) способ, по которому сначала создают упомянутую выше смесь, а впоследствии полученную смесь обрабатывают паром, (2) способ, по которому обработанный паром цеолитовый катализатор, который получен путем обработки паром по существу свежего цеолитового катализатора, состоящего по существу из цеолита, смешивают с хотя бы одним компонентом, выбранным из группы, включающей металл, принадлежащий к группе VIII, Iб, IIб или IIIб Периодической таблицы и его производные, и, необязательно, с другим компонентом (таким как окись алюминия или окись кремния), и (3) способ, по которому смесь, полученная по способу (2) выше, снова станет паром.

Известно, что стабилизацию цеолита путем обработки паром приписывают реакции (далее упоминается как "деалюминирование"), в которой алюминий в цеолите освобождается от цеолитовой структуры под действием пара. Тепло реакции, генерируемое при обработке паром цеолита, является большим, и скорость деалюминирования сильно зависит от температуры.

Следовательно, если имеется намерение получать частичное деалюминирование цеолитового катализатора стабильно и однородно в промышленном масштабе, является исключительно важным контролировать температуру катализатора во время обработки паром.

Предполагается, что при помощи обработки паром алюминий в цеолите освобождается из цеолитовой

структуры по следующей схеме реакции:

(1) Частичное деалюминирование происходит в соответствии с реакциями указанных выше двух стадий.

(2) Реакция первой стадии является обратимой реакцией, и, следовательно, когда подача пара (H2O) прекращается, Al в Al(H2O)n как промежуточный продукт возвращается в цеолитную структуру.

(3) Скорость реакции первой стадии является исключительно высокой по сравнению со скоростью реакции второй стадии. Тепло реакции, генерируемое при обработке паром, приписывается только реакции первой стадии.

(4) Реакция второй стадии является необратимой реакцией, и скорость ее реакции является исключительно низкой по сравнению со скоростью реакции первой стадии.

Как замечено выше, тепло реакции, генерируемое в реакции первой стадии, является большим, и реакция первой стадии происходит очень быстро. Следовательно, когда пар избыточно вводится в слой катализатора в реакторе, температура слоя катализатора быстро поднимается во всей области слоя катализатора. Затем повышения температуры больше не происходит, и слой катализатора охлаждается паром или инертным газом, который продолжает протекать сквозь реактор.

Фиг. 4 является диаграммой, представляющей один из предпочтительных профилей однородного распределения температуры во время обработки паром слоя катализатора, содержащего цеолитовый катализатор, который должен использоваться в способе настоящего изобретения, представленный вместе с профилем неоднородного распределения температуры. По способу обработки паром (фиг. 4) используют одностадийный адиабатический реактор с фиксированным слоем, и обработку паром производят путем введения пара при температуре T0 в реактор в его верхней части и протекания пара через реактор в течение 60 мин. На фиг. 4 сплошные линии показывают соответствующие распределения температуры в реакторе в заданные точки времени от начала ввода пара, и штриховая линия представляет распределение усредненных по времени температур в соответствующих блоках слоя катализатора по отношению к периоду времени от непосредственно после начала ввода пара в течение 60 мин после начала ввода пара. Когда обработку паром проводят при усредненном по времени распределении температуры, как представлено штриховой линией на фиг. 4, часть слоя катализатора, которая является ближней ко входу в реактор, то есть часть слоя катализатора, которая первой вступает в контакт с жидкостью, вводимой в слой катализатора, становится более высокой по активности, чем часть слоя катализатора, которая расположена ближе к выходу из реактора, тем самым давая начало неоднородному распределению активности катализатора после обработки паром. То есть средняя активность всего слоя катализатора, после того как он обработан паром при усредненном по времени распределении температуры, как представлено штриховой линией на фиг. 4, является равной активности катализатора, которую проявляет слой катализатора, после того как он обработан паром при однородном распределении температуры [при котором температура равна средней температуре слоя катализатора (T), как представлено штрих-пунктирной линией на фиг. 4] , но, в первом случае, где обработку паром проводят при усредненном по времени распределении температуры, как представлено штриховой линией на фиг. 4, слой катализатора проявляет неоднородное распределение каталитической активности. Поэтому, когда слой катализатора, который подвергают обработке паром при усредненном по времени распределении температуры, как представлено штриховой линией на фиг. 4, используют, например, для реакции каталитической циклизации, существует проблема в том, что слой катализатора подвергается интенсивному коксованию в части, ближней к входу в реактор, так что происходит сильное повреждение катализатора из-за коксования. По этой причине для получения слоя катализатора, который имеет высокую и стабилизированную каталитическую активность по всему его пространству, является предпочтительным, чтобы обработка паром проводилась при по существу однородном распределении температуры, как представлено штрих-пунктирной линией на фиг. 4.

Когда проводят частичное деалюминирование по способу, по которому протекание пара проводится в одну стадию, является вероятным, что возникает разность температур между верхней частью слоя катализатора и нижней частью слоя катализатора, как показано сплошной линией на фиг. 4, так что однородное частичное деалюминирование становится сложным.

Поэтому в настоящем изобретении является преимуществом то, что протекание пара происходит в две или более стадии в условиях, описанных ниже.

Конкретно, является предпочтительным, чтобы обработка паром по существу свежего цеолитового катализатора проводилась путем

протекания пара через реактор для обработки паром, содержащий по существу свежий цеолитовый катализатор в последовательности следующих стадий (а) и (б):

(а) протекание пара, имеющего

парциальное давление пара не менее 0,1 кг/см2 и температуру 500 - 650oC через реактор для обработки паром, тем самым приводя в контакт по существу свежий цеолитовый катализатор в

течение 0,1-3 ч;

(б) временная приостановка протекания пара через реактор для обработки паром и удаление пара, который остается в реакторе, причем пар, имеющий парциальное давление пара от 0,

1 до 10 кг/см2 и температуру 515 - 700oC, протекает через реактор для обработки паром при условии, что температура пара, протекающего на стадии (б), является более высокой, чем

температура пара, протекающего на стадии (а), где стадию (б) проводят хотя бы один раз, так что пар индивидуально в ней протекает, или каждая стадия (б) проводится в контакте с цеолитовым

катализатором, который обрабатывают паром на стадии, предшествующей ей, или на каждой стадии (б).

В настоящем предпочтительном воплощении способа настоящего изобретения протекание пара через реактор предпочтительно проводят в две или более стадий таким способом, как описано выше, так что разница температур между верхней частью слоя катализатора может быть уменьшена, тем самым давая возможность проведения обработки паром стабильно и однородно.

При работе на первой стадии (а) многостадийного процесса обработки паром по настоящему предпочтительному воплощению изобретения, пар, имеющий парциальное давление пара не менее 0,1 кг/см2, предпочтительно 0,5-1 кг/см2, и температуру 500 - 650oC, предпочтительно 550 - 650o C, более предпочтительно 600 - 620oC, протекает через реактор, чтобы осуществить контакт по существу свежего цеолитового катализатора с паром в течение 0,1-3 ч, предпочтительно 0,1-1 ч.

Пар, который должен протекать через реактор на стадии (а), имеет парциальное давление пара не менее 0,1 кг/см2. Пар может быть разбавлен инертным газом. В этом случае концентрация разбавленного пара составляет, предпочтительно, не менее чем 10% объемных, более предпочтительно, 20-80% объемных. В качестве инертного газа может быть использован газ иной, чем такие газы (например, спирты и эфиры), которые будут генерировать H2O при контакте с цеолитом, и особенно предпочтительным является азот. Удельная часовая скорость (УЧС) пара, который должен протекать через реактор, предпочтительно представляется как значение, такое, что парциальное давление пара не становится неоднородным в слое катализатора, и другие проблемы, такие как каналирование или нежелательный поток пара, не возникают. Более конкретно, является предпочтительным, чтобы значение УЧС составляло 0,01-10 ч-1. Когда температура пара составляет менее чем 500o C, эффект подавления генерации тепла реакцией на второй стадии обработки паром (и при обработке паром на любой из следующих далее стадий) заметно усиливается. Когда обработку паром производят при температурах выше чем 650oC, температура слоя катализатора сильно возрастает из-за тепла реакции, выделяемого при обработке паром, так что возникают проблемы, такие что для реактора должен, к сожалению, использоваться специальный материал, имеющий высокую коррозионную устойчивость при высоких температурах. Далее, когда время обработки паром на первой стадии является слишком длинным, осуществляется широкое распределение температуры в слое катализатора из-за теплоты реакции, генерируемой при обработке паром, и, следовательно, обуславливается неоднородность в степени деалюминирования слоя катализатора, так что распределение каталитической активности после обработки паром становится неоднородным.

При работе на второй стадии (б) многостадийного процесса обработки паром сначала протекание пара через реактор временно приостанавливается, и пар, остающийся в реакторе, вытесняется инертным газом, как указано выше, имеющим температуру 20-700oC, предпочтительно 20-600oC. В этой связи является предпочтительным, чтобы не только средняя температура слоя катализатора поддерживалась равной температуре пара, который впоследствие должен использоваться при работе на второй стадии обработки паром, но также распределение температуры в слое катализатора должно поддерживаться однородным до такой степени, чтобы разница между максимальной температурой и минимальной температурой составляла 10oC и ниже. Когда пар, остающийся в ректоре, не удаляется после временной приостановки потока пара, деалюминирование цеолитового катализатора продолжает обуславливаться действием остающегося пара, что является нежелательным с точки зрения достижения однородного деалюминирования цеолитового катализатора. После удаления остающегося пара пар, имеющий парциальное давление пара 0,1- 10 кг/см2, предпочтительно 0,5-1 кг/см2, и температуру 515-700oC, предпочтительно температуру, которая находится в пределах ± 10oC по отношению к максимальной температуре слоя катализатора, которая достигается при обработке паром на первой стадии, протекает через реактор, чтобы тем самым привести в контакт пар с цеолитовым катализатором в течение 0,1-50 ч, предпочтительно 0,1-20 ч.

Работа на указанной выше стадии (б) может также проводиться дважды или более. Тепло реакции, которое генерируется при обработке паром на второй стадии (б), составляет 1/4-3/5 тепла реакции, генерируемого при обработке паром на первой стадии (а), и, следовательно, однородность температуры в слое катализатора при обработке паром на второй стадии является более высокой, чем при обработке паром на первой стадии, так что однородное частичное деалюминирование цеолитового катализатора может осуществляться стабильно.

По способу настоящего изобретения может быть предпочтительно использован цеолитовый катализатор, который частично деалюминирован по способу, который описан в заявке на южно-африканский патент N 94/7674 (соответствующей публикации заявки на международный патент N WO95/09050).

По способу настоящего изобретения используют адиабатический реактор с фиксированным слоем. В отношении адиабатического реактора можно упомянуть описание на страницах 25-26 ("Kogyo Hanno Sochi (Industrial Reaction Apparatus)", edited by Kenji Hashimoto, (published by Baifukan Co., Ltd, Japan, 1984). В качестве примеров адиабатических реакторов могут быть рассмотрены таковые с фиксированным слоем, с подвижным слоем и с ожиженным слоем. Из них адиабатический реактор с фиксированным слоем используют в способе настоящего изобретения. В качестве адиабатического реактора с фиксированным слоем является предпочтительным адиабатический реактор с фиксированным слоем одностадийного типа (в котором предусмотрен слой катализатора только для одной стадии), но может быть использован также многостадийный адиабатический реактор с фиксированным слоем с промежуточным теплообменником (в котором слой катализатора разделен на несколько ступеней, и между соседними ступенями располагается теплообменник для подачи тепла или удаления тепла из соответствующих ступеней). Поскольку во время реакции на катализаторе происходит коксование, является предпочтительным использовать одностадийный адиабатический реактор с фиксированным слоем из двух реакторных колонн, в котором реакция каталитической циклизации может проводиться непрерывно путем попеременного использования колонн при проведении выжигания любого кокса на катализаторе, проводимого в выключенной колонне, которую не используют для реакции каталитической циклизации.

Термин "легкоуглеводородное сырье, содержащее хотя бы один компонент, выбранный из группы, включающей олефины и парафины", рассматриваемый здесь, обозначает такие углеводороды, которые имеют два или более атомов углерода и имеют температуру 90%-ной перегонки 190oC или ниже. Примеры парафинов включают этан, пропан, бутан, пентан, гексан, гептан, октан и нонан. Примеры олефинов включают этилен, пропилен, бутен, пентен, гексен, гептен, октен и нонен. Кроме этих олефинов и/или парафинов легкоуглеводородное сырье, которое должно быть использовано, может также содержать циклопарафины, такие как циклопентан, метилциклопентан и циклогенсан; циклоолефины, такие как циклопентен, метилциклопентен и циклогексен; и/или диены, такие как циклогексадиен, бутадиен, пентадиен и циклопентадиен.

Указанные выше углеводороды могут быть использованы в виде смеси. Смесь может содержать N2, CO2, CO или другие инертные газы в качестве разбавителей. Смесь может далее содержать H2 или CH4, которые являются эффективными для подавления образования кокса на цеолитовом катализаторе во время реакции. Содержание разбавителя в смеси составляет предпочтительно 20% объемных или менее, более предпочтительно 10% объемных или менее. Является особенно предпочтительным, чтобы массовое отношение насыщенных углеводородов к ненасыщенным углеводородам в легкоуглеводородном сырье составляло от 0, 43 до 2,33. Термин "массовое отношение насыщенных углеводородов к ненасыщенным углеводородам" рассмотренный здесь, предназначен обозначать массовое отношение насыщенных углеводородов к ненасыщенным углеводородам в легкоуглеводородном сырье, которое должно быть введено к реактор. Когда, как описано подробно ниже со ссылкой на фиг. 9, реакционный продукт, извлекаемый из реактора (40), разделяется на желаемую фракцию ароматических углеводородов и фракцию неароматических углеводородов (как непрореагировавший исходный продукт и/или побочные продукты) посредством средств очистки и разделения (41), и фракция неароматических углеводородов рецеклируется, массовое отношение насыщенных углеводородов к ненасыщенным углеводородам обозначает массовое отношение в смеси (44) свежей подачи (43) и рециклированной фракции (42).

Примеры смесей углеводородов, которые должны использоваться в качестве исходных продуктов в способе настоящего изобретения, включают смесь углеводородов, рассмотренную выше, фракцию C4 продукта, полученного, подвергая углеводороды нефти, такие как сырая нефть, термическому крекингу при высоких температурах, или фракцию, полученную путем удавления бутадиена или как бутадиена, так и изо-бутена из фракции C4; фракцию C5 продукта, полученного, подвергая углеводороды нефти термическому крекингу при высоких температурах, или фракцию, полученную путем удаления диенов из фракции C5; термически крекированный бензин; рафинат, полученный путем экстрагирования ароматических углеводородов из термически крекированного бензина; полученный жидкостным каталитическим крекингом (ЖЖК) нефтяной конденсат (НК); ЖКК-крекированный бензин; рафинат, полученный путем экстракции ароматических углеводородов из реформата; коксованный(? ) НК; и сырую нефть. Особенно предпочтительными смесями являются фракция C4 и фракция C5 продукта высокотемпературного термического крекинга углеводородов нефти, такой как природная нефть, и фракции, полученные путем удаления хотя бы части бутадиена, изобутена, изопрена и циклопентадиена из фракций C4 и C5. Наиболее предпочтительными исходными продуктами являются такие, в которых массовое отношение фракции C4 к фракции C5 составляет от 3/7 до 7/3. Указанные выше смеси углеводородов могут быть использованы индивидуально или в комбинации. Термин "продукт высокотемпературного термического крекинга", используемый здесь, обозначает продукт, произведенный посредством оборудования для термического крекинга, предназначенного для использования в процессе термического крекинга с использованием трубопровода, который называется "паровой крекинг". Паровой крекинг описан в The Oil and Gas Journal, pр. 220-222, May 12, 1969.

Фракция углеводородов, которая должна быть использована в способе настоящего изобретения, может содержать примеси, такие как кислородсодержащие соединения, например, ТВА (трет-бутиловый спирт), метанол, и тому подобное.

В настоящем изобретении скорость начальной стадии реакции первого порядка разложения н-гексана, катализируемой цеолитовым катализатором (далее часто упоминаемая просто как "скорость начальной стадии реакции первого порядка разложения н-гексана"), получают путем метода, в котором реакция разложения н-гексана проводится с использованием цеолитового катализатора на оборудовании, представленном на фиг. 8, и вычисление проводится, используя значение объема цеолитового катализатора, значение скорости потока исходного продукта фракции н-гексана и значение концентрации н-гексана в полученном реакционном продукте. В качестве иллюстрации, скорость начальной стадии реакции первого порядка разложения н-гексана, катализируемой цеолитовым катализатором, получают следующим образом. Обращаясь к фиг. 8, кварцевая реакционная труба (29) (диаметр 10 мм) набивается кварцевым стекловолокном, катализатором (35) и кольцом Рашига (32) в указанном порядке, от нижней до верхней части кварцевой реакционной трубы (29). Кварцевую реакционную трубу (29) нагревают посредством электрической печки (33), снабженной термопарой (34) для регулировки температуры, печка (33) дает возможность поддерживать температуру катализатора (35), содержащего в кварцевой трубе (29), постоянной и равной 500oC, которая измеряется с помощью термометра (30). Затем н-гексан вводят в кварцевую реакционную трубу (29) через вход (31) для введения исходного продукта через кольцо Рашига (32) при атмосферном давлении и при удельной часовой скорости (УЧС) 4 ч-1. Реакционный продукт, получаемый в период времени между временными точками 0,75 ч и 1,0 ч, каждая после введения н-гексана (то есть за 0,25 ч) охлаждается холодильником (37), с последующим охлаждением охладителем, состоящим из сухого льда и этанола в масляной ловушке (38). Весь отделенный масляный компонент в масляной ловушке (38) и весь отделенный газообразный компонент в камере-коллекторе газа (39) собирают. Составы полученного газообразного компонента и масляного компонента соответственно анализируют посредством FID-TCD газовой хроматографии (Hp-5890 Series II, изготавливаемый и продаваемый Hewlett Packard Company, USA) и FID газовой хроматографии (GC-17A, изготавливаемый и продаваемый Shimadzy Corp. , Japan), тем самым получая значение концентрации н-гексана в реакционном продукте. Значение концентрации н-гексана, значение объема цеолитового катализатора и значение скорости потока вводимого н-гексана соответственно подставляют в соответствующие члены следующей формулы для получения средней скорости начальной стадии реакции первого порядка разложения н-гексана по отношению к времени сбора газа-масла 0,25 ч между двумя временными точками, 0,75 ч и 1 ч, каждая, после введения н-гексана.

В указанной выше формуле для определения θ [час] термин "объем цеолитового катализатора" предназначен для обозначения объема цеолитового катализатора как такового, который не включает объем инертных веществ (таких как кольцо Рашига, стеклянные шарики и так далее), содержащихся в слое катализатора. Таким образом, используя объем цеолитового катализатора как такового как "объем цеолитового катализатора", из указанной выше формулы получается скорость начальной реакции первого порядка разложения н-гексана.

В настоящем изобретении скорость начальной стадии реакции первого порядка разложения н-гексана, которую вычисляют, используя указанные выше формулы, и выраженная в единицах (ч-1), используется после того, как величина преобразована в величину, выраженную в единицах (с-1).

По способу настоящего изобретения, как упомянуто выше, требуется, чтобы цеолитовый катализатор удовлетворял следующему требованию

(1):

(1) цеолитовый катализатор имеет каталитическую активность на начальной стадии 0,2 (с-1) или более в терминах скорости начальной стадии реакции первого порядка разложения

н-гексана, катализируемой цеолитовым катализатором, измеряемой при температуре 500oC и при атмосферном давлении.

Когда цеолитовый катализатор имеет активность на начальной стадии менее чем 0,2 (с-1) в терминах скорости начальной стадии реакции первого порядка разложения н-гексана, выход продукта ароматических углеводородов становится неудовлетворительным. Для осуществления получения продукта ароматических углеводородов стабильно в течение длительного периода времени является предпочтительным, чтобы каталитическая активность на начальной стадии цеолитового катализатора составляла от 0,2 до 2 (с-1) в терминах скорости начальной стадии реакции первого порядка разложения н-гексана. Термин "выход продукта ароматических углеводородов", используемый здесь, предназначен для обозначения выхода продукта ароматических углеводородов по отношению к количеству неароматических углеводородов, содержащихся в вводимом исходном продукте.

В настоящем изобретении термин "температура на входе слоя катализатора" предназначен для обозначения температуры слоя катализатора в части, которая первой вступает в контакт с потоком вводимого вещества (термин "вход каталитического слоя" далее часто упоминается как "вход реактора"). Термин "температура выхода слоя катализатора" предназначен для обозначения температуры слоя катализатора в части, которая последней контактирует с потоком реакционной смеси (термин "выход каталитического слоя" далее часто упоминается как "выход реактора"). Термин "температура слоя катализатора" предназначен для обозначения температуры слоя катализатора, измеренной в его части, соответствующей части плоскости, перпендикулярной направлению потока вводимого вещества, каковая часть плоскости расположена на расстоянии 0 - 0,8 d от центра плоскости, где d представляет расстояние между центром плоскости и поверхностью внутренней стенки реактора. В данном изобретении термин "максимальное значение температуры" распределения температуры слоя катализатора по отношению к расстоянию от входа слоя катализатора до выхода слоя катализатора предназначен для обозначения максимального значения температуры кривой распределения температуры, полученной путем измерений температуры во всей области от входа слоя катализатора до выхода слоя катализатора. Термин "максимальное значение", рассматриваемый здесь, предназначен для обозначения максимального значения в чисто математическом аспекте так, как описано на с. 56 - 57 "Kaiseki Gairon (Generalities of Analysis)" edited by Yukinari Togi (published in 1983 by Gakujutsu Tosho Shuppan Publishing, Japan).

По способу настоящего изобретения нижний предел температуры слоя катализатора составляет 450oC или выше и верхний предел температуры слоя катализатора составляет 650oC или ниже.

В настоящем изобретении самое нижнее значение температуры на кривой распределения температуры, полученного путем измерений температуры во всей области от входа слоя катализатора до выхода слоя катализатора, определяется как самое низшее значение температуры распределения температуры в слое катализатора. Самое высшее значение температуры на кривой распределения температуры, полученного путем измерений температуры во всей области от входа слоя катализатора до выхода слоя катализатора, определяется как самое высшее значение температуры распределения температуры в слое катализатора.

Температуры слоя катализатора, включая температуру входа и выхода слоя катализатора, измеряют посредством термоэлектрического термометра, описанного на с. 384 - 389 "Enerugii Kanri Gijutsu [Netsu-Kanri-hen] (Energy Control Techniques [Heat Control] )", изданного издательским комитетом "Energy Control Techniques [Heat Control])" published in 1989 by Energy Saving Center, Japan).

В настоящем изобретении получают ароматические углеводороды,

используя цеолитовый катализатор, имеющий каталитическую активность, удовлетворяющую требованию (1), указанному выше, при реакционных условиях, удовлетворяющих требованиям (2) - (4), указанным

ниже:

(2) слой катализатора имеет температуру в пределах от 450 до 650oC;

(3) слой катализатора проявляет распределение температуры по отношению к расстоянию от входа слоя

катализатора, отличающееся тем, что распределение температуры имеет хотя бы одно максимальное значение температуры;

(4) температура выхода слоя катализатора находится в пределах ±

40oC по отношению к температуре входа слоя катализатора.

По способу настоящего изобретения ароматические углеводороды могут производиться с высоким выходом и стабильно в адиабатическом реакторе с фиксированным слоем. Когда цеолитовый катализатор имеет активность, удовлетворяющую вышеуказанному требованию (1), и, кроме того, температурные условия слоя катализатора в адиабатическом реакторе с фиксированным слоем удовлетворяют указанным выше требованиям (2) - (4), получение ароматических углеводородов может осуществляться с высоким выходом и стабильно в течение длительного периода времени при пониженном коксовании. Согласно указанным выше требованиям (2) - (4), требуется чтобы, как показано на фиг. 3, слой катализатора имел температуру в пределах от 450 до 650oC, предпочтительно 490 - 600oC, более предпочтительно 500 - 580oC, чтобы распределение температуры в слое катализатора имело хотя бы одно максимальное значение, и чтобы выходная температура в слое катализатора была в пределах ±40oC по отношению к входной температуре слоя катализатора. Является предпочтительным, чтобы слой катализатора имел хотя бы одно максимальное значение температуры в положении между входом слоя катализатора и частью слоя катализатора, в котором удельная часовая объемная скорость (УЧС) исходного продукта составляет 4 ч-1. Более предпочтительным является, чтобы слой катализатора имел хотя бы одно максимальное значение температуры в положении между частью слоя катализатора, в которой УЧС исходного продукта составляет 80 ч-1, и частью слоя катализатора, в которой УЧС исходного продукта составляет 4,5 ч-1. Распределение температуры слоя катализатора в изотермическом реакторе или ему подобном не имеет максимального значения температуры. Когда выходная температура слоя катализатора ниже чем -40oC по отношению к входной температуре слоя катализатора, выход ароматических углеводородов является низким. С другой стороны, когда выходная температура слоя катализатора больше чем +40oC по отношению к входной температуре слоя катализатора, температура реакционной зоны становится слишком высокой, так что увеличивается коксование, и активность катализатора начинает быстро уменьшаться, тем самым делая сложным проведение стабильной реакции. Когда температура слоя катализатора меньше чем 450oC, выход ароматических углеводородов является низким. С другой стороны, когда температура слоя катализатора больше чем 650oC, коксование увеличивается, и активность катализатора начинает быстро уменьшаться, тем самым делая сложным проведение стабильной реакции.

Когда цеолитовый катализатор удовлетворяет указанному выше требованию (1) и, кроме того, температура слоя катализатора в адиабатическом реакторе с фиксированным слоем удовлетворяет указанным выше требованиям (2) - (4), коксование может быть уменьшено, и получение ароматических углеводородов может проводиться с высоким выходом и стабильно в течение длительного периода времени, по сравнению со случаем способа реакции, в котором какое-либо из указанных выше требований (1) - (4) не удовлетворяется.

Далее предпочтительные воплощения способа настоящего изобретения описываются со ссылками на фиг. 1 и 2.

На фиг. 1 и 2 каждая из цифр 1 и 2 обозначает адиабатический реактор с фиксированным слоем для получения ароматических углеводородов из легких углеводородов. В адиабатический реактор с фиксированным слоем 1 вводят поток 3 исходного вещества, состоящий, например, из фракции C4 продукта из системы высокотемпературного термического крекинга углеводородов нефти, таких как нефть или фракция, получаемая путем удаления бутадиена или бутадиена и изобутена из фракции C4. В адиабатический реактор с фиксированным слоем 2 вводят поток исходного вещества 4, состоящий из, например, фракции C5 продукта из системы высокотемпературного термического крекинга углеводородов нефти, таких как нефть, или фракцию, получаемую путем удаления диенов из фракции C5. Массовое отношение потока исходного вещества 3 и потока исходного вещества 4 не является каким-то образом ограниченным. Например, поток исходного вещества 3 при температуре 450 - 650oC вводят в адиабатический реактор с фиксированным слоем 1 с удельной часовой скоростью (УЧС) 0,1 - 50 ч-1 при давлении от атмосферного давления до давления 30 кг/см2 • Г. Поток исходного вещества 4 при той же самой температуре, что и поток исходного вещества 3, вводят в адиабатический реактор с фиксированным слоем 2 при той же самой удельной часовой скорости (УЧС), как при введении потока исходного вещества 3 в адиабатический реактор с фиксированным слоем 1 при том же самом давлении, что и при введении потока исходного вещества 3 в адиабатический реактор с фиксированным слоем 1. Реакционная смесь потоков 5 и 6, которые соответственно формируются в адиабатических реакторах 1 и 2, смешивают друг с другом для образования потока реакционной смеси 7.

На фиг. 2 цифра 8 обозначает адиабатический реактор с фиксированным слоем, который является таким же, как каждый из адиабатических реакторов 1 и 2, показанных на фиг. 1. Поток исходного вещества 9 является таким же, как поток исходного вещества 3, представленный на фиг. 1, и поток исходного вещества 10 является таким же, как поток исходного вещества 4, представленный на фиг. 1. Потоки исходного вещества 9 и 10 смешивают при том же массовом отношении, какое используют для введения потоков исходного вещества 3 и 4 в воплощении, представленном на фиг. 1, тем самым формируя поток исходного вещества 11. Поток исходного вещества 11 вводят в адиабатический реактор с фиксированным слоем 8 при той же температуре исходного вещества, при той же удельной часовой скорости (УЧС) и при том же давлении, как при соответствующем введении потоков исходного вещества 3 и 4 в адиабатические реакторы с фиксированным слоем 1 и 2 в воплощении, представленном на фиг.1.

По способу настоящего изобретения выход ароматических углеводородов, получаемых путем воплощения, описанного выше со ссылкой на фиг.2, вероятно, должен быть выше, чем выход ароматических углеводородов, полученных путем воплощения, описанного выше со ссылкой на фиг.1.

Способ по настоящему изобретению не ограничивается указанными выше воплощениями.

В настоящем изобретении является предпочтительным, чтобы внутреннее давление адиабатического реактора с фиксированным слоем во время реакции циклизации было в пределах от атмосферного давления до 30 кг/см2•Г, и легкоуглеводородное сырье вводилось в адиабатический реактор при удельной часовой скорости (УЧС) 0,1-50 ч-1.

Указанное выше "внутреннее давление" реактора предназначено для обозначения среднего из соответствующих внутренних давлений на входе реактора и на выходе реактора. Измерение внутреннего давления как на входе, так и на выходе реактора может быть проведено посредством датчика давления, описанного на с. 398-406 "Enerugii Kanri Gijutsu [Netsu Kanri-hen] (Energy Control Techniques [Heat Control] )", изданного издательским комитетом "Energy Control Techniques [Heat Control] " (published in 1989 bu Energy Saving Center, Jаpan).

Указанная выше "удельная часовая скорость (УЧС)" вычисляется по следующей формуле:

УЧС (ч-1) = весовая скорость исходного вещества (г/ч)/количество катализатора (г).

Весовая скорость потока исходного вещества в формуле выше может быть измерена посредством измерителя скорости потока, описанного на с. 408-414 указанного выше "Enerugii Kanri Gijutsu [Netsu Kanri-hen] (Energy Control Techniques [Heat Control])", изданного издательским комитетом "Energy Control Techniques [Heat Control]" (published in 1989 by Energy Saving Center, Jаpan).

По способу настоящего изобретения реакционная смесь, которая обогащена продуктом ароматических углеводородов, может быть разделена на фракцию, состоящую по существу из продукта ароматических углеводородов, и фракцию, состоящую по существу из продукта неароматических углеводородов, посредством газожидкостного сепаратора и, необязательно, дистилляционной колонны, как описано ниже. В этом случае первая фракция, состоящая по существу из продукта ароматических углеводородов, может быть использована как таковая, или может быть подвергнута обработкам, таким как деалкилирование. В отношении последней фракции, состоящей по существу из продукта неароматических углеводородов, является предпочтительным, чтобы фракция была рециклирована или подавалась на другие процессы.

Ниже, со ссылками на фигуры, представляющие предпочтительные воплощения настоящего изобретения, способ настоящего изобретения описан более подробно.

Фиг.5 является схемой, представляющей один из режимов разделения реакционной смеси, полученной по способу настоящего изобретения. Поток исходного вещества 17 нагревают в нагревателе 13, и нагретый поток исходного вещества 18 вводят в адиабатический реактор с фиксированным слоем 14, содержащий цеолитовый катализатор, тем самым получая поток реакционной смеси 19. Поток исходного вещества 17 является фракцией легких углеводородов, включающей хотя бы один компонент, выбранный из группы, включающей олефины и парафины. Конкретные примеры фракций легких углеводородов включают фракцию C4 продукта из системы высокотемпературного термического крекинга углеводородов нефти, таких как сырая нефть, или фракцию, полученную путем удаления бутадиена или как бутадиена, так и изобутена, из указанной выше фракции C4; фракцию C5 продукта из системы высокотемпературного термического крекинга углеводородов нефти, или фракцию, полученную путем удаления диенов из указанной выше фракции C5; термически крекированный бензин; рафинат, полученный путем экстрагирования ароматических углеводородов из термически крекированного бензина; ЖКК-НК; ЖКК - крекированный бензин; рафинат, полученный путем экстрагирования ароматических углеводородов из реформата; коксованный НК и природную нефть. Тепло от потока реакционной смеси 19 может быть использовано для предварительного нагрева потока исходного вещества 17.

Поток реакционной смеси 19 охлаждают посредством теплообменника 15 для охлаждения, и охлажденный поток реакционной смеси 20 разделяют на продукт A, состоящий по существу из желаемого продукта ароматических углеводородов, и продукт B в качестве побочного продукта, состоящий по существу из водорода и продукта неароматических углеводородов (включая парафины, олефины и/или нафтены, имеющие 1 - 5 атомов углерода), используя разницу в температурах кипения между продуктом А и продуктом B, посредством разделяющего устройства 16, включающего газожидкостный сепаратор и, необязательно, дистилляционную колонну (которая может улучшить чистоту продукта, разделенного путем газожидкостного сепаратора). Как указано выше, например, поток реакционной смеси 19 может быть охлажден посредством теплообменника 15 для охлаждения, или может быть охлажден посредством потока исходного вещества 17 и далее охлажден посредством теплообменника 15 для охлаждения.

Фиг. 6 является схемой, представляющей другой режим разделения реакционной смеси, полученной по способу настоящего изобретения. Как показано на фиг. 6, поток реакционной смеси 19 получают из потока исходного вещества 17 тем же способом, как показано на фиг. 5. Поток реакционной смеси 19 охлаждают посредством теплообменника 15 для охлаждения, или он может быть охлажден посредством потока исходного вещества 17 и далее охлажден посредством теплообменника 15 для охлаждения. Охлажденный поток реакционной смеси 20 разделяют на продукт A, состоящий по существу из желаемого продукта ароматических углеводородов, продукт C в качестве побочного продукта, состоящий по существу из продукта неароматических углеводородов, имеющих 4 - 5 атомов углерода, и продукт D в качестве побочного продукта, состоящий по существу из водорода и продукта неароматических углеводородов, имеющих 1 - 3 атомов углерода, используя разницу в температурах кипения между продуктами A, C и D, посредством разделяющего устройства 16, включающего газожидкостный сепаратор и, необязательно, дистилляционную колонну. Состав продукта A, включающего по существу продукт ароматических углеводородов, представленный на фиг. 5, может или не может быть таким же, как состав продукта A, состоящего по существу из продукта ароматических углеводородов, представленный на фиг. 6.

Примеры охладителей, которые могут использоваться в теплообменнике 15 для охлаждения, представленные на фиг. 5 и 6, включают охлаждающую воду, пропилен, этилен и соединения фтора. Для уменьшения стоимости необходимого оборудования и требуемой энергии может быть использован охладитель, состоящий из пропилена или этилена, которые получают и используются в качестве охладителя в процессе получения этилена путем высокотемпературного термического крекинга углеводородов нефти в этилен и побочные продукты, включая пропилен и фракции C4 и C5. В таком случае побочные продукты процесса получения этилена, включающие фракции C4 и C5, могут быть использованы в качестве хотя бы части легкоуглеводородного сырья.

В настоящем изобретении поток исходного вещества 17 может быть фракцией C5, которая получена по способу, по которому продукт из системы высокотемпературного термического крекинга углеводородов нефти подают в сепаратор для термических крекированного бензина для получения термически крекированного бензина, и полученный термически крекированный бензин подают в сепаратор для фракции C5. В этом случае в качестве разделяющего устройства 16 для разделения потока реакционной смеси 19 может быть использован рассмотренный выше сепаратор для фракции C5.

В настоящем изобретении термин "газожидкостной сепаратор" предназначен для обозначения такового, который описан на с. 73 - 130 "Purosesu Kiki Kouzou Sekkei Shiriizu 2 Tousou-rui (Structural Design of Process Equipments, Series 2, Columns and Vessels)" edited by Kagaku Kougaku Kyokai (Societу of Chemical Engineering) published in 1970 by Maruzen Co., Ltd., Japan. Термин "дистилляционная колонна" предназначен для обозначения таковой, которая описана на с. 2 - 4 "Purosesu Kiki Kouzou Sekkei Shiriizu 2 Tousou-rui (Structural Design of Process Equipments, Series 2, Columns and Vessels)" edited by Kagaku Kougaku Kyokai (Society of Chemical Engineering) published in 1970 by Maruzen Co., Ltd., Japan. Термин "нагреватель" предназначен для обозначения трубчатых нагревателей, которые описаны на с. 1 - 4 "Purosesu Kiki Kouzou Sekkei Shiriizu 4 Kanetsuro (Structural Design of Process Equipments, Series 4, Heaaters)" edited by Kagaku Kougaku Kyokai (Society of Chemical Engineering) published in 1970 by Maruzen Co., Ltd., Japan.

По способу настоящего изобретения хотя бы часть продукта B, состоящего по существу из водорода и продукта неароматических углеводородов, имеющих 1 - 5 атомов углерода, или хотя бы часть хотя бы одного компонента, выбранного из группы, включающей продукт C, состоящий по существу из продукта неароматических углеводородов, имеющих 4 - 5 атомов углерода, и продукт D, состоящий по существу из продукта неароматических углеводородов, имеющих 1 - 3 атомов углерода (каковые продукты B, C и D получают путем очистки и разделения желаемого продукта ароматических углеводородов), могут быть рециклированы в адиабатический реактор 14 и использованы как часть легкоуглеводородного сырья. В этом случае рециклированный продукт может быть смешан с потоком исходного вещества 17 или с потоком исходного вещества 18, который получают путем нагрева потока исходного вещества 17 посредством нагревателя 13. Альтернативно, рециклированный продукт может быть непосредственно введен в среднюю часть слоя катализатора в реактор 14 вместо входа реактора 14 таким способом, чтобы температурные условия слоя катализатора реактора 14 удовлетворяли рассмотренным выше требованиям (2) - (4).

Типичным примером воплощения, в котором, как указано выше, хотя бы часть продукта B или хотя быть часть хотя бы одного компонента, выбранного из группы, включающей продукты C и D, рециклируют в реактор в способе настоящего изобретения, представлен на фиг. 9. В качестве иллюстрации, обращаясь к фиг. 9 (которая является схемой, представляющей один из режимов рециклирования реакционного продукта, полученного по способу настоящего изобретения), свежее исходное вещество 43 подают в реактор 40 для получения продукта реакции, и полученный реакционной продукт разделяют на желаемый продукт ароматических углеводородов и продукт неароматических углеводородов (как новое исходное вещество или побочный продукт) посредством 41 для очистки и разделения, Продукт неароматических углеводородов рециклируют, и рециклированный продукт 42 смешивают со свежим исходным веществом 43, получая смесь 44, и смесь 44 подают в реактор 40.

Далее в способе настоящего изобретения хотя бы часть продукта B, состоящего по существу из водорода и продукта неароматических углеводородов, имеющих 1 - 5 атомов углерода, или хотя бы часть хотя бы одного компонента, выбранного из группы, включающей продукт C, состоящий по существу из продукта неароматических углеводородов, имеющих 4 - 5 атомов углерода, и продукт D, состоящий по существу из водорода и продукта неароматических углеводородов, имеющих 1 - 3 атомов углерода (каковые продукты B, C и D получают путем очистки и разделения желаемого продукта ароматических углеводородов), могут быть поданы в систему высокотемпературного термического крекинга углеводородов нефти для получения этилена. В этом случае различные полезные продукты, такие как этилен, пропилен, фракция C4, фракция C5 и продукт ароматических углеводородов (например, бензол, толуол, ксилол и тому подобное) могут быть получены путем указанной выше системы высокотемпературного термического крекинга углеводородов нефти для получения этилена.

По способу настоящего изобретения продукт A,

состоящий по существу из продукта ароматических углеводородов, может быть получен путем хотя бы одного из способов, выбранных из группы, состоящей из следующих способов:

способ, по которому

продукт A получают, используя оборудование для деалкилирования, тем самым получая бензол;

способ, по которому продукт A получают, используя оборудование для перегонки, оборудование для

экстрагирования или оборудование экстракционной дистилляции, тем самым получая бензол, толуол и ксилол (далее эти три соединения все вместе упоминаются как "БТК");

способ, по которому продукт

A получают, используя оборудование для диспропорционирования или оборудование для изомеризации;

способ, по которому продукт A смешивают с бензином.