Коаксиальные регулярные нано-мезоструктуры, способ их получения и способ получения микрокапсул из этих структур - RU2703624C2

Код документа: RU2703624C2

Чертежи

Описание

Изобретение относится к области химического материаловедения и синтеза углеродных нано- и мезоструктур и может быть использовано при создании датчиков химического состава, электрохимических источников тока, носителей химического вещества и в прочих высокотехнологичных устройствах. Кроме того, предмет изобретения может быть использован при изготовлении перспективных полидисперсных каталитических систем с развитой удельной поверхностью, в качестве носителей различных фаз в газовой и жидкостной хроматографии, а также в качестве сорбентов газовой и жидкой фаз в накопительных системах или системах с твердыми или жидкими электролитами. Область применения в будущем может быть существенно расширена.

Из литературы [1. Геология: Учеб. для эколог. специальностей вузов / Короновский Н.В., Ясманов Н.А.. - М.: Изд. Центр «Академия», 2003. - 448 с. ] известны природные минеральные образования с включениями регулярного строения и формы, среди которых наиболее известными являются пемза [2. Наседкин В.В., Петров В.П., в кн.: Продукты вулканизма и шлак, как полезные ископаемые, М., 1975; 3. Наседкин В.В., Вулканическое стекло, его месторождения и генезис - Доклады 27 Международного геологического конгресса, т. 15, М., 1984], шунгит [4. Елецкий А.В., Смирнов Б.М. «Фуллерены и структуры углерода». Успехи физических наук, том 165, №9, сентябрь 1995.], галлуазит [5. Бетехтин А.Г. "Курс минералогии", под научн. ред. Б.И. Пирогова и Б.Б. Шкурского. М., 2008] и прочие. Известны также минеральные остатки регулярной коаксиальной формы, относящиеся к жившим в доисторическое время организмам - аммонитам и белемнитам [6. Труды ОИГГМ. Выпуск 819. Меледина С.В. Бореальная средняя юра России (аммониты и зональная стратиграфия байоса, бата и келловея). Наука, Новосибирск, 1994, 184 с.; 7. Wright J.K., Powell Р.Н. Ammonites from the basal Ampthill Clay (Upper Jurassic) at Abingdon and Cumnor, Oxfordshire // Proceedings of the Geologists' Association. 2008. V. 119. no. 2. P. 161-173; 8. Price G.D., Page K. A carbon and oxygen isotopic analysis of molluscan faunas from the Callovian-Oxfordian boundary at Redcliff Point, Weymouth, Dorset: implications for belemnite behav-iour // Proceedings of the Geologists' Association. 2008. V. 119. P. 153-160.]. Коаксиальные структуры достаточно чисто встречаются в живой и неживой природе (например, в трубчатых костях позвоночных животных). Однако в литературных данных отсутствует упоминание их применения в указанных в предлагаемом изобретении областях использования.

Из существующего уровня техники известно незначительное количество регулярно ориентированных углеродных и иных нано- и мезоструктур, отдаленно напоминающих предлагаемое изобретение. В первую очередь следует упомянуть фуллерены [4] - сферические углеродные наноструктуры, получаемые в результате высокотемпературного синтеза из углеродосодержащего сырья, а также луковичные сфероидальные нано- и мезоструктуры [9. Дубицкий Г.А., Серебряная Н.Р., Бланк В.Д., Скрылева Е.А., Кульницкий Б.А., Маврин Б.Н., Аксененков В.В., Баграмов Р.Х., Денисов В.Н., Пережогин И.А. ЛУКОВИЧНЫЕ СТРУКТУРЫ УГЛЕРОДА: ПОРОШКИ И КОМПАКТЫ. / ИЗВЕСТИЯ ВЫСШИХ УЧЕБНЫХ ЗАВЕДЕНИЙ. СЕРИЯ: ХИМИЯ И ХИМИЧЕСКАЯ ТЕХНОЛОГИЯ / Изд-во: Ивановский государственный химико-технологический университет (г. Иваново). 2010. Том: 53. №10. С. 49-59]. Однако синтез фуллеренов - достаточно тонкий процесс, технологическое оформление которого в промышленных масштабах не завершено. Кроме того, отсутствует ясность в вопросах однозначного синтеза фуллереновых структур постоянного состава в значительных количествах. Отрицательным свойством фуллереновых структур является их относительно низкая химическая стойкость, обусловленная смешанным типом гибридизации связей углерод-углерод в образованиях со сферической топологией. Помимо перечисленных особенностей, сомнительна сама возможность использования внутренних полостей углеродных фуллереновых структур путем заполнения, что ставит под вопрос перспективы промышленной применимости данных объектов по указанному ниже назначению.

В качестве емкостей для направленной доставки лекарственных препаратов в организм пациента [10. Ивонин А.Г., Пименов Е.В., Оборин В.А., Девришов Д.А., Копылов С.Н. Направленный транспорт лекарственных препаратов: современное состояние вопроса и перспективы. / Известия Коми научного центра УРО РАН, 2012] обычно используются полимерные полые объекты различной природы и химической стойкости, из которых наибольшую известность приобрели желатиновые полые образования, формируемые и затем используемые с целью введения в пищеварительный тракт людей и животных различных веществ, в том числе лекарственного назначения.

Однако подобного рода устройства далеки от микро-, нано- и мезоструктур по размеру, поскольку представляют собой макроскопические объекты.

Из уровня техники известен также способ синтеза вертикально ориентированных углеродных нанотрубок, описанный в заявке US 2009/0197484 (Углеродные нанотрубчатые пружинные контактные структуры с механическими и электрическими компонентами). Данный способ характеризуется стабильным выходом массивов (лесов) вертикальных многостенных углеродных нанотрубок, достаточно плотно заселяющих поверхность кремниевой подложки при синтезе.

Однако стабильный рост вертикальных лесов углеродных нанотрубок не приводит к появлению в полученном субстрате предложенных Заявителем структур. Кроме того, в приведенной заявке в качестве используемого при синтезе углеводородного сырья применяется октан, что не противоречит нашей практике, но не приводит к получению заявляемого в данном изобретении технического результата.

Известен также способ получения сотовых структур из углеродных нанотрубок, описанный в статье Fabian Schutt et al (Полидисперсные иерархические переплетенные углеродные наноструктуры). Данный способ представляет значительный интерес с точки зрения специалистов по углеродному полиморфизму, поскольку является грамотным, содержательным и многоплановым обзором полидисперсных аллотропических форм наноуглерода.

Однако, следует отметить, что с точки зрения существования множества самых разнообразных форм и конфигураций, углеродный полиморфизм изучен в чрезвычайно малой степени. К сожалению, большинство углеродных структур синтезируется в штучных количествах, что не позволяет говорить ни о каких технологиях массового синтеза.

Из уровня техники известно также применение углеродных трубчатых наноструктур в качестве носителей катализаторов, химических меток и реагентов, раскрытое в патенте RU 2337062 (Способ получения углеродных наноструктур из органического соединения и металлосодержащих веществ). Данный способ можно охарактеризовать лишь аналогом синтеза наноструктур из отходов металлургического производства, поскольку синтезированные образования отличаются от заявляемых по морфологии и функциональному назначению.

Из патента RU 2505315 (Носители лекарственных средств) известные различные формы носителей разнообразных лекарственных форм и веществ.

Однако из данного источника информации не следует известность микрокапсул, синтезированных из углеродных нанотрубок.

Техническая проблема заключается в отсутствии возможности получения полых углеродных мезоструктур, имеющих устойчивые пространственные размеры и формы, воспроизводимые в результате синтеза, и как следствие, в отсутствии таких структур.

Технический результат предлагаемого изобретения состоит в обеспечении возможности получения углеродных нано-мезоструктур устойчивых размеров и формы с конфигурацией, в основе которой лежит топология полого кругового цилиндра. Это позволяет, произвольно заполняя имеющиеся микрополости соответствующими наполнителями и выполняя дальнейшие манипуляции, создавать новые гибкие полидисперсные каталитические системы, обеспечивать задел для дизайна новых чувствительных элементов и биосенсоров, создавать семейства новых высокоактивных сред для газовой и жидкостной хроматографии, а также обеспечить таким образом основу технологического задела для создания новой энергетики.

Поставленная задача решается тем, что заявляемые нано-мезоструктуры сформированы из хаотически переплетенных углеродных нанотрубок и образуют устойчивые пространственные формы с конфигурацией, в основе которой лежит топология полого кругового цилиндра с внешним диаметром от 15 мкм до 70 мкм при отношении длины к внешнему диаметру от 10 до 104.

Также для решения поставленной задачи в способе получения указанных нано-мезоструктур, включающем синтез углеродных вертикально ориентированных наноструктур из углеводорода с ферроценом на кремниевой подложке при температуре от 600 до 1000°С, используется высокодефектная поверхность кремния. В качестве таких дефектов могут быть: локальные царапины и шероховатости поверхности, макро- и микронеровности, внешние структурные дефекты кристаллической решетки, сдвиги, смещения, дислокации, трещины, внешние выходы латеральных нарушений симметрии и параметров внутренней кристаллической структуры. При этом высоко дефектная поверхность может быть получена посредством обработки ее абразивной пастой с последующим травлением плавиковой кислотой. В результате обработки поверхности кремния абразивной пастой образуется механическая шероховатость, которую развивают при химическом травлении плавиковой кислотой до нужной степени вытравливания и которую можно варьировать, произвольно меняя концентрацию кислоты и время экспозиции.

Кроме того, для решения поставленной задачи предлагается способ получения микрокапсул из указанных выше структур, при этом синтезированный субстрат подвергают измельчению с последующим просеиванием и классификацией по размеру.

В качестве частных случаев реализации заявляемого способа в рамках решения поставленной задачи торцы микрокапсул открывают, подвергая их окислению путем химической обработки растворами или концентратами сильных кислот, например, азотной, или соляной, или серной, или их комбинаций. Или, торцы микрокапсул открывают, подвергая их окислению путем термохимической обработки атомарным кислородом, или озоном, или молекулярным кислородом. Или, торцы микрокапсул открывают, подвергая их окислению путем электрохимической обработки электролизом в растворе кислоты, или щелочи, или соли.

Кроме того, в рамках поставленной технической проблемы предлагается применение заявленных по п. 1 структур в качестве носителя катализатора, носителя химической метки, носителя химического реагента, носителя хроматографической фазы, носителя дозы лекарства в микрокапсулах.

Заявляемая группа изобретений поясняется следующими графическими изображениями.

На Фиг. 1 приведена фотография плоской подложки из монокристаллического кремния, обработанной абразивной пастой с последующим травлением плавиковой кислотой, использованная в дальнейшем для синтеза регулярных углеродных нано-мезоструктур.

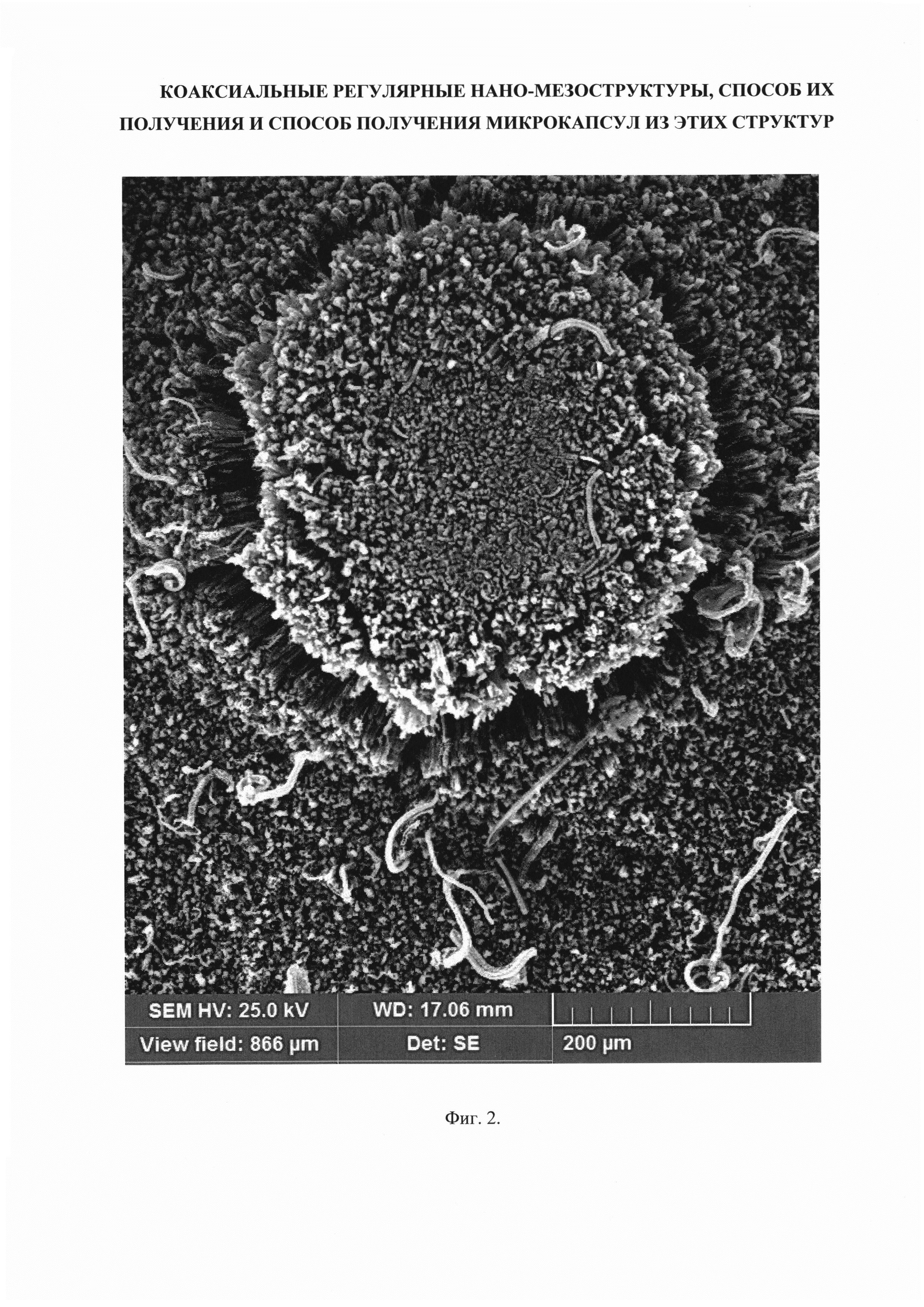

На Фиг. 2 приведено СЭМ-изображение синтезированного на кремнии наноуглеродного субстрата (вид сверху). Изображение получено на электронном растровом (сканирующем) микроскопе TESCAN LYRA3 FEG при напряжении электронного зонда HV = 25 кВ и рабочем расстоянии WD = 17,06 мм с использованием детектора вторичных электронов (SE). Поле зрения (View field) составляло 866 мкм.

На Фиг. 3 приведено СЭМ-изображение выделенных из углеродного субстрата, но не разделенных коаксиальных нано-мезоструктур. Изображение получено на электронном растровом (сканирующем) микроскопе TESCAN LYRA3 FEG (далее там же) при напряжении электронного зонда HV = 10 кВ и рабочем расстоянии WD = 14,18 мм с использованием детектора вторичных электронов (SE). Поле зрения (View field) составляло 114 мкм.

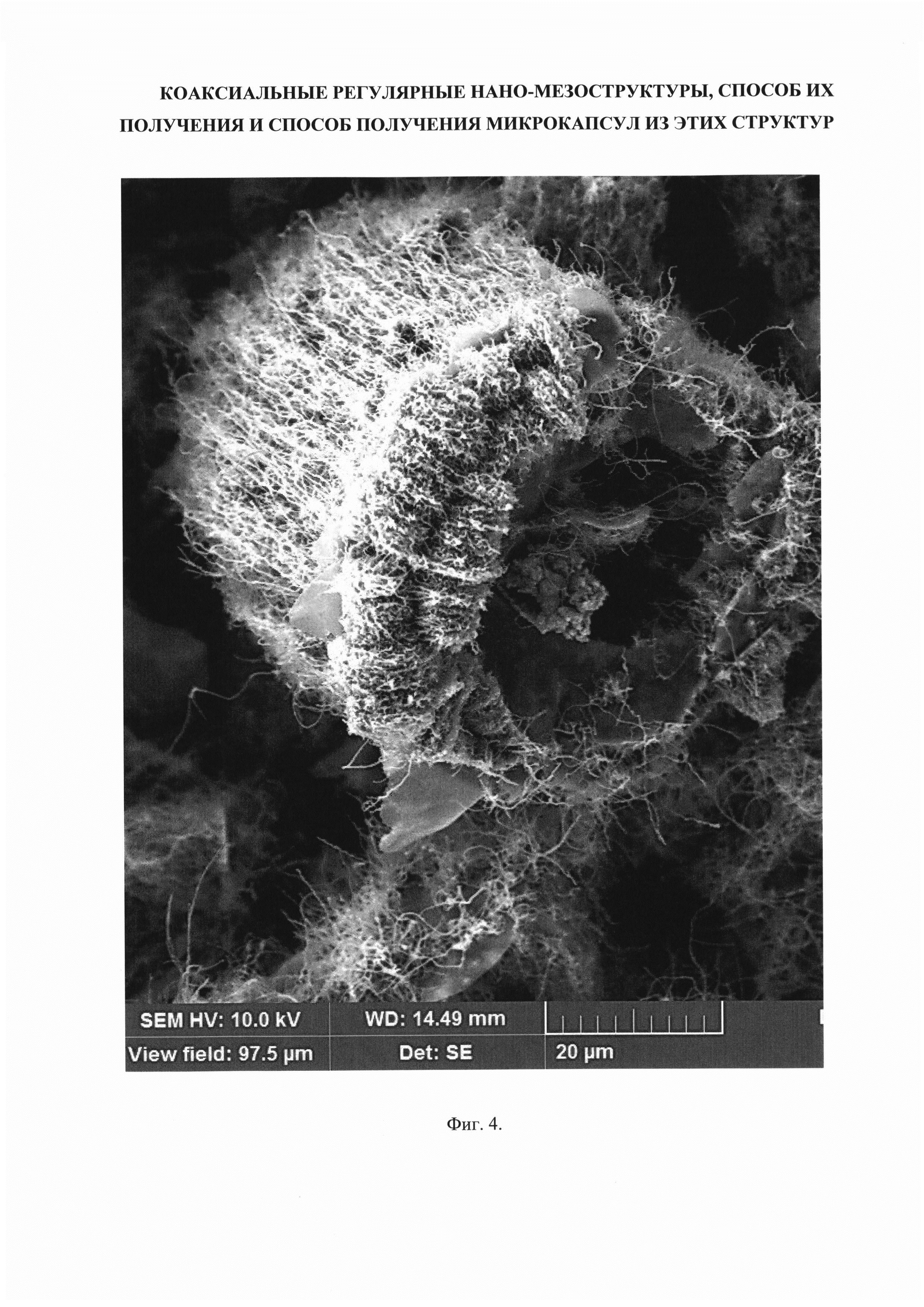

На Фиг. 4 приведено СЭМ-изображение отдельно выделенной классифицированной коаксиальной нано-мезоструктуры большого диаметра (более 50 мкм). Параметры микроскопа: напряжение электронного зонда HV = 10 кВ, рабочее расстояние WD = 14,49 мм, детектор вторичных электронов (SE), поле зрения (View field) 97,5 мкм.

На Фиг. 5 приведено СЭМ-изображение синтезированных коаксиальных нано-мезоструктур малого диаметра (3-5 мкм), не прошедших классификацию из-за большой длины. Параметры микроскопа: напряжение электронного зонда HV = 25 кВ, рабочее расстояние WD = 16,92 мм, детектор вторичных электронов (SE), поле зрения (View field) 125 мкм.

На Фиг. 6 приведено СЭМ-изображение исходного состояния выделенных из углеродного субстрата цилиндрических линейных нано-мезоструктур. Параметры микроскопа: напряжение электронного зонда HV = 25 кВ, рабочее расстояние WD = 17,09 мм, детектор вторичных электронов (SE), поле зрения (View field) 67 мкм.

На Фиг. 7 приведено СЭМ-изображение пары коаксиальных нано-мезоструктур с открытой в результате их химической обработки концентрированной азотной кислотой (либо бинарной смесью кислот) полой внутренней структурой. Параметры микроскопа: напряжение электронного зонда HV = 25 кВ, рабочее расстояние WD = 16,88 мм, детектор вторичных электронов (SE), поле зрения (View field) 43,5 мкм.

На Фиг. 8 приведен КРС-спектр, полученный при длине световой волны 473 нм на зондовом микроскопе Ntegra Spectra NT-MDT, соответствующий массиву нано-мезоструктур после их химической обработки концентрированной азотной кислотой (либо бинарной смесью кислот). Заметно некоторое заострение пиков G и D, соответствующее окислению аморфной фазы углерода в результате окисления и обнажению кристаллической фазы sp2 углерода с большим средним размером кристаллитов.

На Фиг. 9 приведено СЭМ-изображение исходного состояния выделенных из углеродного субстрата нано-мезоструктур до их окисления озоном. Параметры микроскопа: напряжение электронного зонда HV = 25 кВ, рабочее расстояние WD = 17,02 мм, детектор вторичных электронов (SE), поле зрения (View field) 32,4 мкм.

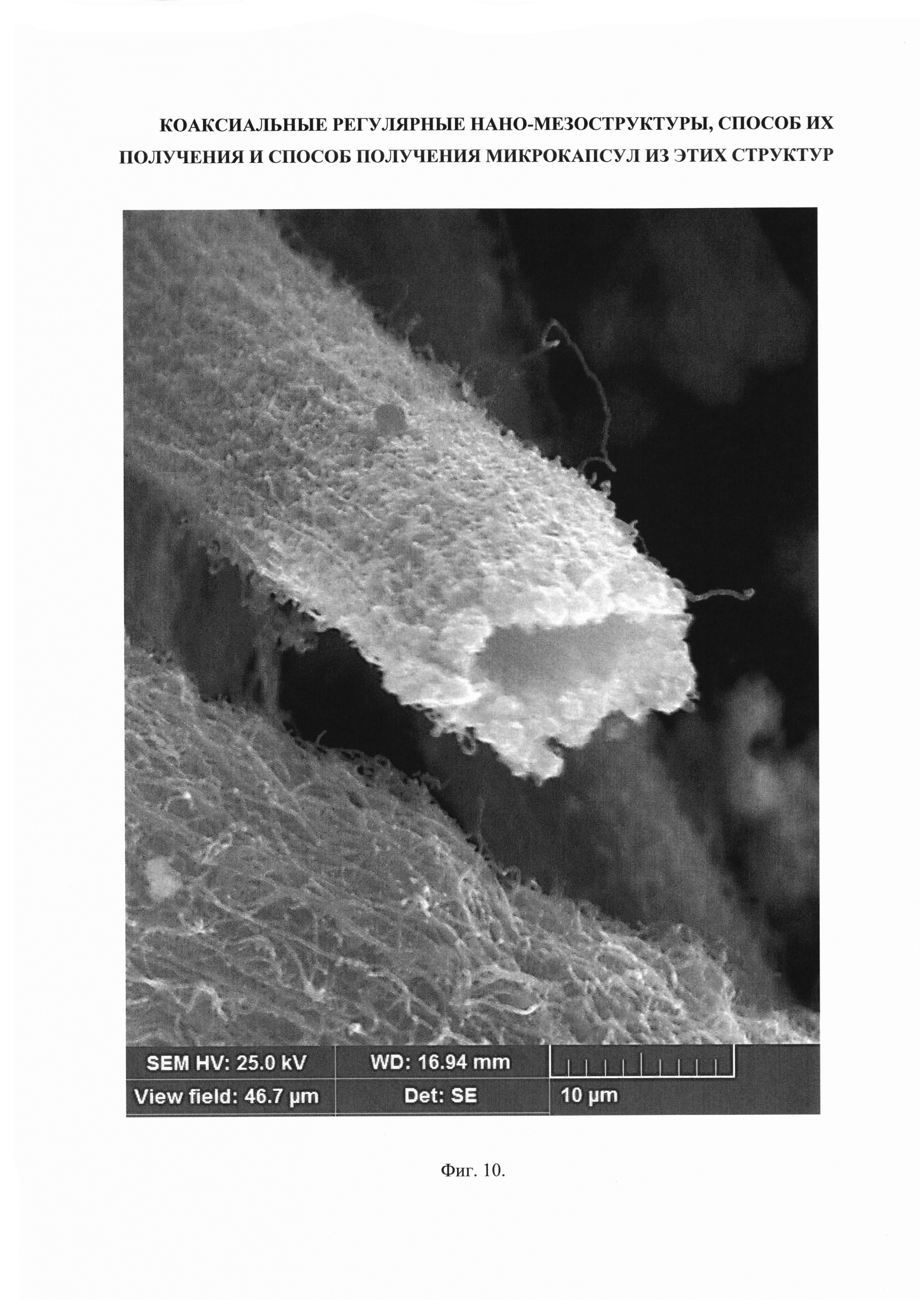

На Фиг. 10 приведено СЭМ-изображение окисленных озоном нано-мезоструктур с открытой полой внутренней структурой (аналогично результатам воздействия атомарного кислорода). Параметры микроскопа: напряжение электронного зонда HV = 25 кВ, рабочее расстояние WD = 16,94 мм, детектор вторичных электронов (SE), поле зрения (View field) 46,7 мкм.

На Фиг. 11 приведено СЭМ-изображение исходного состояния выделенных из углеродного субстрата нано-мезоструктур до их окисления молекулярным кислородом. Параметры микроскопа: напряжение электронного зонда HV = 25 кВ, рабочее расстояние WD = 16,92 мм, детектор вторичных электронов (SE), поле зрения (View field) 19,3 мкм.

На Фиг. 12 приведено СЭМ-изображение окисленных молекулярным кислородом при температуре выше 550°С нано-мезоструктур. Отмечено почти полное их разрушение под действием сильного окислителя при высокой температуре. Параметры микроскопа: напряжение электронного зонда HV = 25 кВ, рабочее расстояние WD = 17,18 мм, детектор вторичных электронов (SE), поле зрения (View field) 40,9 мкм.

На Фиг. 13 приведена фотография процесса осуществления электрохимической обработки нано-мезоструктур в электролитической ванне с водным раствором едкого натра (слева - катод, справа - анод). Вокруг анода заметно выделение в раствор электролита темного осадка.

На Фиг. 14 приведен КРС-спектр при длине волны 473 нм окисленных в процессе электрохимической обработки углеродных нано-мезоструктур в водном растворе едкого натра на катоде. Отмечено заострение пиков спектра.

На Фиг. 15 приведен КРС-спектр при длине волны 473 нм окисленных в процессе электрохимической обработки углеродных нано-мезоструктур в водном растворе едкого натра на аноде. Заметно существенное заострение всех пиков КРС, соответствующее практически полному удалению аморфной фазы углерода в результате окисления и обнажению кристаллической фазы sp2 углерода с большим средним размером кристаллитов.

На Фиг. 16 приведено СЭМ-изображение исходного состояния синтезированного углеродного субстрата нано-мезоструктур до их электро- и термохимической обработки. Параметры микроскопа: напряжение электронного зонда HV = 20 кВ, рабочее расстояние WD = 2,35 мм, детектор вторичных электронов (SE), поле зрения (View field) 1,17 мкм.

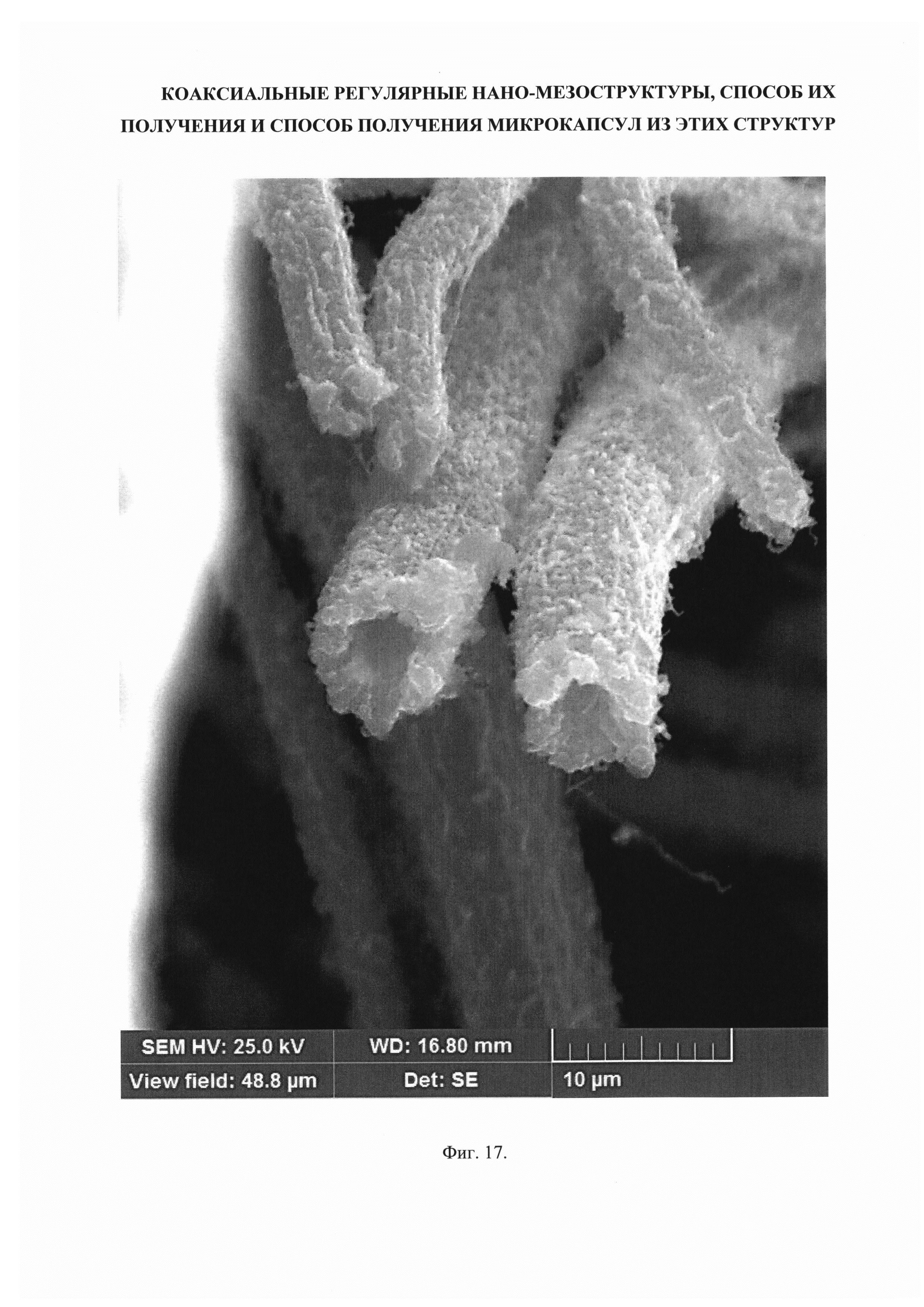

На Фиг. 17 приведено СЭМ-изображение окисленных в результате электрохимической обработки в водном растворе соли хлористого аммония углеродных нано-мезоструктур. Ясно проявлена их открытая внутренняя полая структура. Параметры микроскопа: напряжение электронного зонда HV = 25 кВ, рабочее расстояние WD = 16,8 мм, детектор вторичных электронов (SE), поле зрения (View field) 48,8 мкм.

На Фиг. 18 приведен КРС-спектр при длине волны 473 нм окисленных в процессе электрохимической обработки углеродных нано-мезоструктур в водном растворе соли хлористого аммония на катоде. Отмечено заострение пиков спектра.

На Фиг. 19 приведен КРС-спектр при длине волны 473 нм окисленных в процессе электрохимической обработки углеродных нано-мезоструктур в водном растворе соли хлористого аммония на аноде. Заметно существенное заострение всех пиков КРС, соответствующее практически полному удалению аморфной фазы углерода в результате окисления и обнажению кристаллической фазы sp2 углерода с большим средним размером кристаллитов.

На Фиг. 20 приведено СЭМ-изображение окисленных в результате электрохимической обработки в водном растворе щелочи (КОН) углеродных нано-мезоструктур. Ясно проявлена выделившаяся на углероде при электролизе в виде островков твердая фаза, в которой содержится до 30% калия. Параметры микроскопа: напряжение электронного зонда HV = 20 кВ, рабочее расстояние WD = 7,47 мм, детектор вторичных электронов (SE), поле зрения (View field) 40,8 мкм.

Сущность изобретения поясняется следующими примерами.

При условии выполнения всех этапов технологического процесса синтеза предмета изобретения и осуществлении регламента его технологических режимов гарантирована однозначная промышленная применимость предлагаемого изобретения. Количество синтезируемых структур и их качество зависит от конструктивных решений, заложенных в применяемом для синтеза технологическом оборудовании.

В настоящее время синтез указанных структур осуществляется на низко производительном лабораторном оборудовании, рассчитанном на получение малых (лабораторных, исследовательских) количеств вещества (до 1 г субстрата за отдельный синтез). В случае необходимости возможна разработка пилотных и опытно-промышленных установок, обладающих необходимой мощностью по выходу целевого продукта. При этом выбор режима работы должен определяться требованиями к целевому продукту синтеза. Соответственно, возможна разработка периодических, модульных периодических и непрерывных схем синтеза углеродных нано-мезоструктур, в зависимости от применяемого сырья и производственной необходимости.

Ниже приведены примеры выполнения предлагаемого изобретения.

Пример 1. Синтез углеродных наноструктур осуществляли в помещенном в электропечь высокотемпературном трубчатом кварцевом реакторе на максимально бездефектной плоской поверхности монокристаллического кремния при температуре около 900°С из раствора ферроцена в циклогексане методом газофазного пиролитического осаждения. В составе наноуглеродного субстрата, полученного в результате термохимического синтеза, были обнаружены лишь массивы углеродных вертикально ориентированных нанотрубок (ВОНТ). Коаксиальных регулярных нано-мезоструктур, сформированных из хаотически переплетенных углеродных нанотрубок, образующих устойчивые пространственные формы с топологией полого кругового цилиндра, обнаружено не было. При последующих синтезах на бездефектных подложках результат устойчиво воспроизводился.

Пример 2. Кремниевые монокристаллические подложки были подвергнуты специальной обработке, имеющей целью создание высоко дефектной поверхностной структуры, а именно: 1) создание механической шероховатости при помощи абразивных инструментов, 2) создание механической шероховатости при помощи абразивных паст (возможна обработка под действием ультразвука), 3) травление шероховатой поверхности с использованием плавиковой кислоты (см. Фиг 1). Кроме того, были использованы подложки с заведомо нарушенной кристаллической структурой, что считается браком при синтезе монокристаллического кремния.

Пример 3. Синтез углеродных наноструктур осуществляли в помещенном в электропечь высокотемпературном трубчатом кварцевом реакторе на искусственно сформированных высоко дефектных поверхностях монокристаллического кремния, описанных в Примере 2, при температуре около 900°С из раствора ферроцена в циклогексане методом газофазного пиролитического осаждения, аналогично Примеру 1. В составе наноуглеродного субстрата, полученного в результате термохимического синтеза, были обнаружены коаксиальные регулярные нано-мезоструктуры, сформированные из хаотически переплетенных углеродных нанотрубок, образующие устойчивые пространственные формы с топологией полого кругового цилиндра (см. Фиг. 2 и 3) различного диаметра. При последующих синтезах результат устойчиво воспроизводился.

Пример 4. Синтез углеродных наноструктур осуществляли в помещенном в электропечь высокотемпературном трубчатом кварцевом реакторе на искусственно сформированных высоко дефектных поверхностях монокристаллического кремния (см. Пример 2) при температуре около 900°С из раствора ферроцена в октане методом газофазного пиролитического осаждения. В составе наноуглеродного субстрата, полученного в результате термохимического синтеза, были обнаружены коаксиальные регулярные нано-мезоструктуры, сформированные из хаотически переплетенных углеродных нанотрубок, образующие устойчивые пространственные формы с топологией полого кругового цилиндра различного диаметра. При последующих синтезах результат устойчиво воспроизводился, однако выход нано-мезоструктур был несколько ниже, чем в Примере 3.

Пример 5. Синтез углеродных наноструктур осуществляли в помещенном в электропечь высокотемпературном трубчатом кварцевом реакторе на искусственно сформированных высоко дефектных поверхностях монокристаллического кремния (см. Пример 2) при температуре около 900°С из раствора ферроцена в бензоле методом газофазного пиролитического осаждения. В составе наноуглеродного субстрата, полученного в результате термохимического синтеза, были обнаружены коаксиальные регулярные нано-мезоструктуры, сформированные из хаотически переплетенных углеродных нанотрубок, образующие устойчивые пространственные формы с топологией полого кругового цилиндра различного диаметра. При последующих синтезах результат устойчиво воспроизводился, однако селективность процесса оказалась ниже, чем в Примерах 3 и 4.

Пример 6. Полученный в Примере 3 субстрат измельчали в керамической ступке и подвергали просеиванию через сита с классификацией по размеру частицы. В результате были выделены коаксиальные нано-мезоструктуры с диапазоном размеров от 30 до 70 мкм и от 15 до 30 мкм в диаметре преимущественно. Среди классифицированных на крупном сите имели место нано-мезоструктуры большого диаметра (см. Фиг. 4) и структуры меньшего диаметра, но с большим аспектным отношением, не прошедшие через сита из-за их длины (см. Фиг. 5).

Пример 7. Полученные в Примере 3 и классифицированные (см. Пример 6) нано-мезоструктуры подвергали обработке концентрированными азотной, соляной и серной кислотами, а также их бинарными смесями в отношении 1:1, соответственно. В исходных цилиндрических линейных нано-мезоструктурах (см. Фиг. 6) в результате химического воздействия проявилась внутренняя полая структура синтезированных образований (см. Фиг. 7), что свидетельствует о возможности их использования в качестве микрокапсул. На КРС-спектрах обработанных углеродных структур заострились пики G и D, а также интенсивность D пика понизилась по отношению к интенсивности G пика, что свидетельствует о выжигании аморфной фазы углерода в результате окисления и обнажении кристаллической фазы sp2 углерода с большим средним размером кристаллитов (см. Фиг. 8).

Пример 8. Полученные в Примере 3 и классифицированные (см. Пример 6) нано-мезоструктуры подвергали окислению путем термохимической обработки атомарным кислородом и озоном, соответственно. В результате окисления открылась внутренняя коаксиальная структура углеродных образований, что свидетельствует о возможности Их использования в качестве микрокапсул, причем происходило постепенное открытие внутренней структуры в зависимости от периода экспозиции по мере выжигания аморфной фазы углерода и более тонких УНТ при сравнительно низкой температуре (в диапазоне 70-100°С) (см. Фиг. 9 и 10).

Пример 9. Полученные в Примере 3 и классифицированные (см. Пример 6) нано-мезоструктуры подвергали окислению путем термохимической обработки молекулярным кислородом. В этом случае окислительный эффект начинал проявляться только при температуре выше 550°С, причем воздействие осуществлялось чрезвычайно интенсивно, от исходного состояния (см. Фиг. 11) вплоть до почти полного выгорания синтезированных нано-мезоструктур (см. Фиг. 12).

Пример 10. Полученные в Примере 3 нано-мезоструктуры подвергали окислению путем электрохимической обработки электролизом (образцы синтезированного субстрата были использованы в качестве электродов) в водном растворе щелочи (едкого натра NaOH) с концентрацией 25 г/л. В результате электрохимической обработки электродов при напряжении U = 5 В в течение 30 мин произошло помутнение раствора вокруг катода (см. Фиг. 13), а также изменилась внутренняя структура образцов углеродных нано-мезоструктур, использованных в качестве электродов, что было затем подтверждено результатами исследования их КРС-спектров (см. Фиг. 14 и Фиг. 15).

Пример 11. Полученные в Примере 3 структуры подвергали окислению путем электрохимической обработки электролизом в растворе 30%-ой азотной кислоты при сходных с Примером 10 условиях (при напряжении U = 4 В в течение 40 мин). В результате электрохимической обработки электродов проявилась полость и изменилась внутренняя структура образцов углеродных нано-мезоструктур, что было затем подтверждено результатами исследования их КРС-спектров (аналогично результатам Примера 10).

Пример 12. Полученные в Примере 1 структуры (см. Фиг. 16) подвергали окислению путем электрохимической обработки электролизом в 1 моль растворе соли хлористого аммония при сходных с Примером 10 условиях (при напряжении U = 5 В в течение 40 мин). В результате электрохимической обработки электродов проявилась полость (см. Фиг. 17) и изменилась внутренняя структура образцов углеродных нано-мезоструктур, что было затем подтверждено результатами исследования их КРС-спектров (см. Фиг. 18 и 19, аналогично результатам Примеров 10 и 11).

Пример 13. Полученные в Примере 3 и окисленные озоном в Примере 8 нано-мезоструктуры поместили в заранее приготовленный 1,5 мол. водный раствор азотнокислого никеля и подвергали прокаливанию при 300°С в муфельной печи в течение 0,5 часов. Эту процедуру повторяли 7 раз, в результате чего цвет обработанных углеродных нано-мезоструктур изменился, приобретя из густо-черного - сероватый оттенок. Это означает, что находящийся в растворе соли никель осадился на их поверхности в металлической и окисленной формах, что свидетельствует о возможности использования указанных структур в качестве носителей катализатора. Наличие никеля и его оксида в составе нано-мезоструктур было подтверждено результатами применения метода энергодисперсионного микроанализа на СЭМ TESCAN LYRA3 FEG с использованием детектора фирмы Oxford Instruments.

Пример 14. Полученные в Примере 3 и подвергнутые аналогично Примеру 10 окислению путем электрохимической обработки электролизом в водном растворе щелочи (едкого кали КОН) с концентрацией 20 г/л в качестве электродов при напряжении U = 5 В в течение 40 мин нано-мезоструктуры после высушивания были исследованы на СЭМ (см. Фиг. 20). Результаты показали выделившуюся на углероде при электролизе в виде островков твердую фазу, в которой содержалось до 30% калия, что было подтверждено результатами применения метода энергодисперсионного микроанализа с использованием детектора фирмы Oxford Instruments. Это также свидетельствует о возможности использования указанных структур в качестве носителей катализатора.

Пример 15. Полученные в Примере 3 и окисленные озоном в Примере 8 нано-мезоструктуры предварительно помещали в кислую среду (30%-ную азотную кислоту) и выдержали в течение 2-х часов, а затем постепенно добавляли по одной в исходный щелочной раствор (едкого натра) с рН = 11. По мере добавления в раствор по одной отдельных нано-мезоструктур с последующим его размешиванием и отстаиванием, кислотность раствора ступенчато и плавно изменялась вплоть до нейтральной (рН = 7), воспроизводя процесс титрования. При дальнейшем добавлении в раствор отдельных нано-мезоструктур по той же схеме с последующим размешиванием и отстаиванием, его кислотность изменялась до кислой со значением рН = 5 и затем стабилизировалась.

Таким образом, удалось подтвердить предположение, что открытые путем окисления коаксиальные углеродные нано-мезоструктуры могут быть использованы в качестве носителя химического реагента или метки.

Также приведенные примеры иллюстрируют возможность применения указанных структур в качестве носителя хроматографической фазы в жидкостной либо газовой хроматографии или микродозы лекарственного препарата, поскольку углерод является физиологически нейтральной средой в отношении биологических объектов. Вопрос отсутствия смачиваемости нано-мезоструктур каким-либо раствором может быть легко решен путем применения поверхностно-активных веществ (ПАВ), либо ионным облучением или иначе.

Реферат

Изобретения относятся к области химического материаловедения и могут быть использованы при изготовлении датчиков химического состава, электрохимических источников тока, носителей катализаторов, химических реагентов, меток, хроматографических фаз или дозы лекарства в микрокапсулах. Синтезируют массивы углеродных вертикально ориентированных нанотрубок из углеводорода с ферроценом на высокодефектной поверхности кремния при температуре от 600-1000°С. Для формирования высокодефектной поверхности монокристаллический кремний обрабатывают абразивной пастой с последующим травлением плавиковой кислотой. Получают коаксиальные регулярные углеродные нано-мезоструктуры, сформированные из хаотически переплетенных углеродных нанотрубок, образующих устойчивую пространственную форму с конфигурацией, в основе которой лежит топология полого кругового цилиндра с внешним диаметром 1-60 мкм при отношении длины к внешнему диаметру от 10 до 10. Полученные углеродные нано-мезоструктуры измельчают, просеивают и классифицируют по размеру. Торцы полученных микрокапсул открывают, подвергая их окислению путем термохимической или электрохимической обработки. Для термохимической обработки используют атомарный или молекулярный кислород, или озон. Для электрохимической обработки проводят электролиз в растворе щелочи, кислоты или хлорида аммония. Изобретения позволяют получать углеродные нано-мезоструктуры устойчивых размеров и формы, воспроизводимые в результате синтеза, а также расширить область применения за счёт заполнения полостей микрокапсул различными веществами и наполнителями. 8 н. и 7 з.п. ф-лы, 20 ил., 15 пр.

Формула

Документы, цитированные в отчёте о поиске

Кремниевые лезвия для хирургического и нехирургического применения

Носители лекарственных средств

Комментарии