Способ оценки состояния износа узла гидравлической машины, узел, а также гидравлическая машина - RU2673968C2

Код документа: RU2673968C2

Чертежи

Описание

Изобретение относится к способу оценки состояния износа узла гидравлической машины, в частности, к подшипниковому устройству насоса или турбины, к узлу гидравлической машины, а также к гидравлической машине, в частности, к насосу и турбине, согласно ограничительной части независимых пунктов 1, 11 и 15 формулы изобретения.

Подшипники применятся повсюду там, где должны компенсироваться силы, действующие в определенных направлениях, или соответственно должны предотвращаться перемещения объекта в нежелательных направлениях. В гидравлических машинах, как-то: насосы и турбины, в узлах с вращающимися компонентами по существу используются два вида подшипников, а именно, так называемые радиальные и осевые подшипники.

При этом подшипники, обычно используемые в гидравлических машинах, в зависимости от конкретного применения очень часто являются крайне сложно сконструированными узлами, субкомпоненты которых при эксплуатации подвержены воздействию различных более или менее мощных механизмов износа. Это относится как к радиальным, так и к осевым подшипникам.

Таким образом, в частности, но не только, механические уплотнения и их детали являются быстроизнашивающимися деталями, раньше или позже выходящими из строя. Чтобы, насколько возможно, отстрочить этот момент и тем самым реализовать по возможности более долгий срок службы, прежде чем возникнет необходимость в техобслуживании или замене подшипников или их компонентов, как, например, уплотнений, в уровне техники известен целый ряд различных мер, знакомых специалисту.

Для восприятия радиальных сил наряду с радиальными подшипниками, которые в простейшем случае могут состоять просто из опоры подшипника и вращающегося в ней вала, причем вал часто, но не обязательно, с помощью уплотнения вала, может быть еще герметизирован, например, от наружной атмосферы, для восприятия осевых сил часто используются также так называемые осевые подшипники с самоустанавливающимися сегментами, конструкция которых хорошо известна из уровни техники с давних пор. При этом общий конструктивный принцип предусматривает, чтобы в осевом подшипнике с самоустанавливающимися сегментами вокруг оси подшипника чаще всего на металлическом несущем теле в виде кольцевой группировки были установлены и в рабочем режиме омывались циркулирующей текучей средой в качестве смазочного средства несколько сегментов подшипника. Сегменты подшипника, как таковые, состоят в зависимости от применения из металла, пластмассы и т.п. и часто имеют форму трапециевидного квадра, на стороне которого, обращенной к несущему телу, находится качающийся элемент, на котором установлен сегмент подшипника. На стороне сегментов подшипника, противоположной несущему телу, находится подпятник, с помощью которого осевые силы вала передаются подшипнику, благодаря чему на сегменты подшипника действуют соответствующие сжимающие нагрузки. Ниже этот конструктивный принцип еще более подробно поясняется со ссылкой на фиг. 3а и 3b.

Когда подпятник начинает вращаться, между подпятником и сегментами подшипника происходит сдвиг текучей среды, и подпятник скользит по сегментам подшипника. Образование клиновидной гидродинамической пленки смазочного средства, являющейся существенным составным элементов при эксплуатации осевого подшипникового устройства, приводит к качанию каждого сегмента подшипника, поскольку они опираются на качающийся элемент. Особенно критическими рабочими диапазонами для осевых подшипников с самоустанавливающимися сегментами являются фазы пуска и остановки, например, у насосов, поскольку при этом частично действуют очень большие осевые силы. В этих фазах гидродинамическая пленка смазочного средства образовалась еще не полностью, так что подпятник и сегмент подшипника соприкасаются непосредственно без существенной гидродинамической смазки, и происходит износ.

В общем случае во избежание ошибочных ориентаций и для регулировки качания сегментов подшипника, что вызывается образованием гидродинамической пленки смазочного средства, относительно вращающегося вала, сегменты подшипника смонтированы свободно и дискретно относительно несущего тела. При этом свободный монтаж в принципе ограничен тем, что сегменты подшипника, когда вал не вращается, должны удерживаться внутри устройства, следовательно, например, тем, что сегменты подшипника соединены друг с другом гибкой сетью или закреплены в пазу на несущем теле посредством крепежного средства.

При этом в зависимости от окружающих условий эксплуатации частично используются текучие среды с низкой вязкостью, например, смазочное средство на водной основе, или масляная смесь. В этом случае износ сегментов подшипника не является непрерывным процессом, а при больших сжимающих нагрузках повреждение или разрушение сегментов часто случается за считанные секунды.

При этом такие подшипники, а именно, такие, как радиальные подшипники, естественно, дополнительно всегда подвержены также непрерывному износу, который даже в отсутствие неожиданных катастрофических воздействий, в конечном счете, приводит к тому, что подшипник или его детали приходится ремонтировать или заменять.

Таким образом, в итоге можно констатировать, что, в частности, вращающиеся компоненты, или такие компоненты, которые контактируют с вращающимися деталями, являются быстроизнашивающимися деталями, которые раньше или позже выходят из строя. Чтобы этот выход из строя не оказался совершенно неожиданным и чтобы, таким образом, по возможности избежать еще более серьезных повреждений других компонентов соответствующей машины, важно еще до окончательной поломки такой быстроизнашивающейся детали получить информацию о состоянии износа соответствующего узла, так чтобы состояние износа могло быть надежно оценено еще задолго до окончательной поломки узла и чтобы, по возможности были приняты превентивные меры.

На сегодняшний день из уровня техники известны лишь весьма недостаточные методы контроля и оценки состояния износа узлов гидравлических машин, например, подшипников или уплотнений подшипников, или валов подшипников насосов или турбин, или же осевых подшипников с самоустанавливающимися сегментами в рабочем режиме.

Так, например, в случае уплотнений радиальных подшипников известно наблюдение за утечкой через уплотнения, которое может позволить некоторым образом ознакомиться с состоянием износа уплотнения, или соответствующего подшипника. Однако зачастую совершенно невозможно наблюдать за протечкой во время работы машины, или соответственно информация, получаемая в результате наблюдения на утечкой, слишком неясна и неопределенна для получения надежной информации о состоянии износа соответствующих компонентов.

В принципе как у радиальных, так и у осевых подшипников, известен, например, контроль температуры задействованных компонентов деталей или подшипниковых текущих сред, как, например, температуры масла, соприкасающегося в рабочем режиме с деталями, контролируемыми на предмет износа. Это с некоторой степенью надежности может производиться, например, с помощью термоэлементов или электрических термометров сопротивления и в принципе позволяет осуществлять удобный контроль и оценку состояния износа интересующего узла. Правда, эти методы, как правило, годятся только для лабораторных и тестовых целей, поскольку температурные датчики должны устанавливаться обстоятельно, часто в весьма недоступных местах. Кроме того, сигналы измерений, формируемые такими температурными датчиками, должны подаваться к соответствующим измерительным приборам и анализаторам по электрическим проводам, так что эксплуатация вышеупомянутых температурных датчиков для использования в обычных производственных условиях на участке в большинстве случаев не допускается, что непосредственно ясно специалисту.

Поэтому задачей изобретения является создание надежного способа оценки состояния износа узла гидравлической машины, устраняющего проблемы, известные из уровня техники, и, в частности, подходящего также для использования в обычных производственных условиях на участке, или соответственно в поле, следовательно, для повседневной работы за пределами лабораторий. Кроме того, задачей изобретения является предложить соответствующий модифицированный узел гидравлической машины, а также гидравлическую машину, в частности, насос или турбину с таким модифицированным узлом. В частности, с помощью изобретения должны быть созданы такие способ и устройство, чтобы надежный контроль состояния износа был возможен даже в экстремальных производственных условиях, как, например, в случае насоса, установленного намного ниже уровня моря.

Объекты изобретения, решающие эту задачу, характеризуются признаками независимых пунктов 1, 11 и 15 формулы изобретения.

Зависимые пункты формулы изобретения раскрывают особенно предпочтительные варианты осуществления изобретения.

Изобретение относится к способу оценки состояния износа узла гидравлической машины, в частности, подшипникового устройства насоса или турбины, причем для определения параметра износа посредством сигнализатора формируется механический сигнал опроса с задаваемой формой сигнала, а с помощью датчика, контактирующего с узлом, обнаруживается ответный сигнал, генерируемый из сигнала опроса. Согласно изобретению ответный сигнал в зависимости от вариации физического рабочего параметра узла изменяется по характерному образцу, по изменению ответного сигнала определяется параметр износа, а с использованием параметра износа оценивается состояние износа.

Таким образом, согласно изобретению состояние износа узла не оценивается, как известно из уровня техники, например, с помощью обычного температурного датчика: как-то термоэлемент или термометр сопротивления. Более того, используется датчик сигнала, формирующий механический сигнал опроса, из которого генерируется ответный сигнал, причем ответный сигнал характерным образом изменяется в зависимости от состояния износа узла. Затем ответный сигнал обнаруживается датчиком, так что, в конечном счете, по характерному изменению образца, содержащему ответный сигнал по сравнению с сигналом опроса, определяется параметр износа узла, и, таким образом, может оцениваться состояние износа узла или его компонентов, или субкомпонентов.

Частные примеры датчиков, используемых согласно изобретению, сами по себе известны специалисту также под термином «датчик SAW» (Surface Acoustic Wave Sensor – датчик на поверхностных акустических волнах) или под немецким сокращением OFW-датчик (датчик поверхностных волн). Такие датчики, предпочтительно, изготавливаются на основе достаточно известного специалисту пьезоэлектрического, или пьезорезистивного, материала, который при воздействии механических нагрузок, как, например, растяжение, сжатие, давление, сила, крутящий момент и т.д., благодаря своей специфичной кристаллической структуре может генерировать соответствующие электрические сигналы. Это означает, что механическое напряжение, которому подвержен, например, пьезоэлектрический кристалл, может изменять его электрическую поляризацию, или соответственно смещение заряда. Электрическое поле, приложенное к кристаллу, наоборот, вызывает в нем механическую деформацию или соответственно отклонение.

Благодаря этим свойствам пьезоэлектрические материалы при соответствующей калибровке косвенно пригодны также для измерения температуры, или для определения изменений температуры. Огромным преимуществом таких датчиков SAW, выполненных из пьезоэлектрических материалов, является, в числе прочего, то, что они могут выполняться относительно небольшими, часто размером в несколько миллиметров или даже еще меньшими. Поскольку пьезоэлектрический эффект, в конечном счете, объясняется феноменами поляризации в кристаллической решетке, такой сенсорный модуль может эксплуатироваться и подвергаться считыванию с минимальными затратами электрической энергии, так как существенный эффект, а именно, изменение поляризации, или смещение заряда, в кристалле за счет приложения механического напряжения или соответственно феноменов расширения кристаллической решетки при приложении внешнего электрического поля, осуществляются почти полностью обесточенным образом и, таким образом, почти не потребляют никакой электрической энергии.

Поэтому такими сенсорными модулями можно как управлять и эксплуатировать их по беспроводной связи с помощью электромагнитной волны, используя соответствующую антенну, так и опять же по беспроводной связи производить считывание с них с помощью антенны. Это имеет то огромное преимущество, что такие датчики не обязательно должны соединяться проводами и, таким образом, совершенно беспроблемно могут встраиваться даже во вращающиеся компоненты. Само собой разумеется, что сенсорные модули в частных случаях могут также соединяться проводами.

При этом такие сенсорные модули одновременно надежны, исключительно долговечны и почти не подвержены неисправностям и к тому же являются непосредственно коммерчески доступными от множества изготовителей по очень выгодным ценам.

Для оценки состояния износа узла гидравлической машины, в частности, для оценки состояния износа подшипникового устройства или соответственно для оценки состояния износа компонентов, или субкомпонентов, как-то, в числе прочего: уплотнений подшипниковых устройств, особенно надежным и простым в обращении измеряемым параметром оказался контроль температуры, или соответственно изменения температуры во времени в рабочем режиме. Другими известными компонентами узла, само собой разумеется, также подпадающими под изобретение, являются, например, торцевые уплотнения, щелевые уплотнения и другие известные специалисту компоненты, или субкомпоненты, подверженные опасности износа и потому подлежащие контролю.

Если температура контролируется в соответствующих местах узла, предпочтительно, в зависимости от времени, с одной стороны, могут весьма своевременно распознаваться и контролироваться медленно прогрессирующие повреждения, например, в подшипнике или в уплотнении подшипника, или в другом компоненте, или субкомпоненте, подшипника. Если такие температурные характеристики соответствующим образом откалиброваны на релевантные параметры, ремонт или замена подшипника, например, могут быть осуществлены весьма своевременно, прежде чем соответствующий компонент откажет полностью. Однако даже весьма спонтанные, возможно, катастрофические, повреждения практически могут обнаруживаться непосредственно при их возникновении, так что соответствующая машина может быть, например, сразу же отключена или ее мощность может быть уменьшена, прежде чем в соответствующей машине смогут появиться более серьезные и дополнительные повреждения.

При этом специалисту кроме того понятно, что благодаря автоматическому считыванию с используемых сенсорных блоков, в частности, легко автоматизируется и контроль, так что в случае необходимости в техобслуживании или ремонте может быть отправлено, например, соответствующее сообщение, или в худшем случае, естественно, может быть автоматически инициировано аварийное отключение и т.п.

При этом путем размещения в разных местах множества сенсорных блоков на узле или в нем можно беспрепятственно одновременно и независимо друг от друга контролировать также компоненты, или субкомпоненты, узла, благодаря чему возможная возникшая неисправность или опасность износа также весьма надежно локализуются, так что, в конечном счете, расходы на техобслуживание и ремонт также могут быть заметно снижены, поскольку место неисправности или износа, например, может автоматически определяться соответствующей машиной с программным управлением и сообщаться ремонтной бригаде, ремонтной бригаде может сообщаться даже масштаб неисправности или износа, так что правильные и необходимые меры могут быть приняты немедленно без излишних затрат времени на поиск неисправности.

Таким образом, возможно, с помощью соответствующего сетевого оборудования, даже online, из единого центра обслуживания удобно контролировать узлы, расположенные в весьма недоступных местах машины, или машины, установленные в весьма недоступных местах, например, намного ниже уровня моря.

В одном особенно важном для практики примере выполнения способа согласно изобретению сигнализатор и датчик интегрированы в одном сенсорном модуле, благодаря чему все пространство, совместно занимаемое сигнализатором и датчиком, может быть минимизировано особенно удачно, так чтобы весь сенсорный модуль мог устанавливаться на контролируемом узле особенно компактно, а также очень просто.

Возможно также, чтобы сигнализатор дополнительно, т.е. одновременно, использовался также как датчик для обнаружения ответного сигнала, что позволяет еще больше минимизировать сенсорный модуль. Частный пример выполнения такого сенсорного модуля более подробно описывается ниже со ссылкой на фиг. 1b.

Как уже упоминалось, сигнал опроса, особенно предпочтительно, передается сигнализатору от соответствующего источника сигнала по беспроводной связи, например, по радио, на соответствующей несущей частоте, причем, естественно, что ответный сигнал также может передаваться анализатору для анализа и определения состояния износа, соответственно, по беспроводной связи.

Как уже подробно описано выше, сигнализатор и/или датчик, и/или сенсорный модуль по меньшей мере частично изготовлены из соответствующего пьезоэлектрического, или пьезорезистивного, материала, в частности, из пьезоэлектрического, или пьезорезистивного, монокристалла.

При этом физическим рабочим параметром, который контролируется сенсорным модулем и производным которого, в конечном счете, является параметр износа, по которому распознается состояние износа, может быть любая подходящая физическая величина, связанная с состоянием износа, например, давление, сила, крутящий момент, число оборотов, поток текучей среды, особенно предпочтительно, температура и/или пространственное или временное распределение этих величин.

В частности, однако, сигнализатор и/или датчик, и/или сенсорный модуль особенно предпочтительно могут предусматриваться во вращающемся компоненте, или субкомпоненте, узла и/или на стационарном компоненте, или субкомпоненте, узла не только тогда, когда речь в случае наблюдаемого узла идет о компоненте, или субкомпоненте, подшипника.

При этом способ согласно изобретению в принципе пригоден для оценки состояния износа каждого узла гидравлической машины, однако на практике он, совершенно особенно предпочтительно, используется для оценки состояния износа подшипникового устройства гидравлической машины, причем подшипниковое устройство, особенно предпочтительно, является механическим валом подшипника, содержащим вращающийся вал, установленный в стационарной опоре подшипника, или же может быть также осевым подшипником с самоустанавливающимися сегментами, содержащим установленный в несущем теле качающийся элемент с множеством тел сегментов.

Способ оценки состояния износа согласно изобретению, предпочтительно, используется для подшипникового устройства, содержащего торцевое уплотнение и осевой подшипник с самоустанавливающимися сегментами с установленным в несущем теле сегментом подшипника, содержащим, в частности, качающийся элемент с телом сегмента.

В таких устройствах, содержащих торцевое уплотнение и осевой подшипник с самоустанавливающимися сегментами, возможно появление пиков температуры, практически обнаруживаемых непосредственно при их возникновении, так что соответствующая машина, например, сразу же может отключиться или снизить свою мощность, прежде чем в соответствующей машине смогут появиться более серьезные, а при известных условиях дополнительные повреждения. Такие пики температуры, при использовании, например, подшипников качения, обычно не появляются.

Как уже упоминалось выше, контроль и оценка состояния износа могут быть также полностью или частично автоматизированы, так чтобы гидравлическая машина могла, соответственно, управляться и/или регулироваться, используя ответный сигнал.

Кроме того, настоящее изобретение относится к узлу гидравлической машины, в частности, к подшипниковому устройству насоса или турбины, с которыми осуществляется способ согласно изобретению. При этом для определения параметра износа узла предусмотрены сигнализатор для формирования механического сигнала опроса, а также контактирующий с узлом датчик для обнаружения ответного сигнала, генерируемого из сигнала опроса, так чтобы по изменению ответного сигнала определялся параметр износа, и с использованием параметра износа оценивалось состояние износа.

Предпочтительно, но не обязательно, в узле согласно изобретению во вращающемся и/или в стационарном субкомпоненте узла предусмотрены сигнализатор и/или датчик, и/или сенсорный модуль, причем на практике узел часто является подшипниковым устройством в виде механического подшипника вала, содержащего вращающийся вал, установленный в стационарной опоре подшипника, причем сигнализатор и/или датчик, и/или сенсорный модуль предусмотрены, например, на вращающемся валу и/или на подшипниковом компоненте стационарной опоры подшипника.

В другом предпочтительном варианте выполнения узел является подшипниковым устройством в виде осевого подшипника с самоустанавливающимися сегментами, содержащего сегмент подшипника, установленный в несущем теле, причем сигнализатор и/или датчик, и/или сенсорный модуль предусмотрены на несущем теле и/или на качающемся элементе, и/или на теле сегмента качающегося элемента.

Предпочтительно узел содержит подшипниковое устройство с торцевым уплотнением и осевым подшипником с самоустанавливающимися сегментами с сегментом подшипника, установленным в несущем теле, причем сегмент подшипника, в частности, содержит качающийся элемент с телом сегмента.

Кроме того, изобретение относится также к гидравлической машине, в частности, к насосу или турбине с узлом согласно настоящему изобретению, так чтобы состояние износа узла гидравлической машины по способу согласно изобретению, в частности, могло оцениваться в рабочем состоянии.

Ниже изобретение более подробно поясняется со ссылкой на чертежи, на которых схематически показано:

фиг. 1а - простой схематичный пример выполнения сенсорного модуля для осуществления способа согласно изобретению;

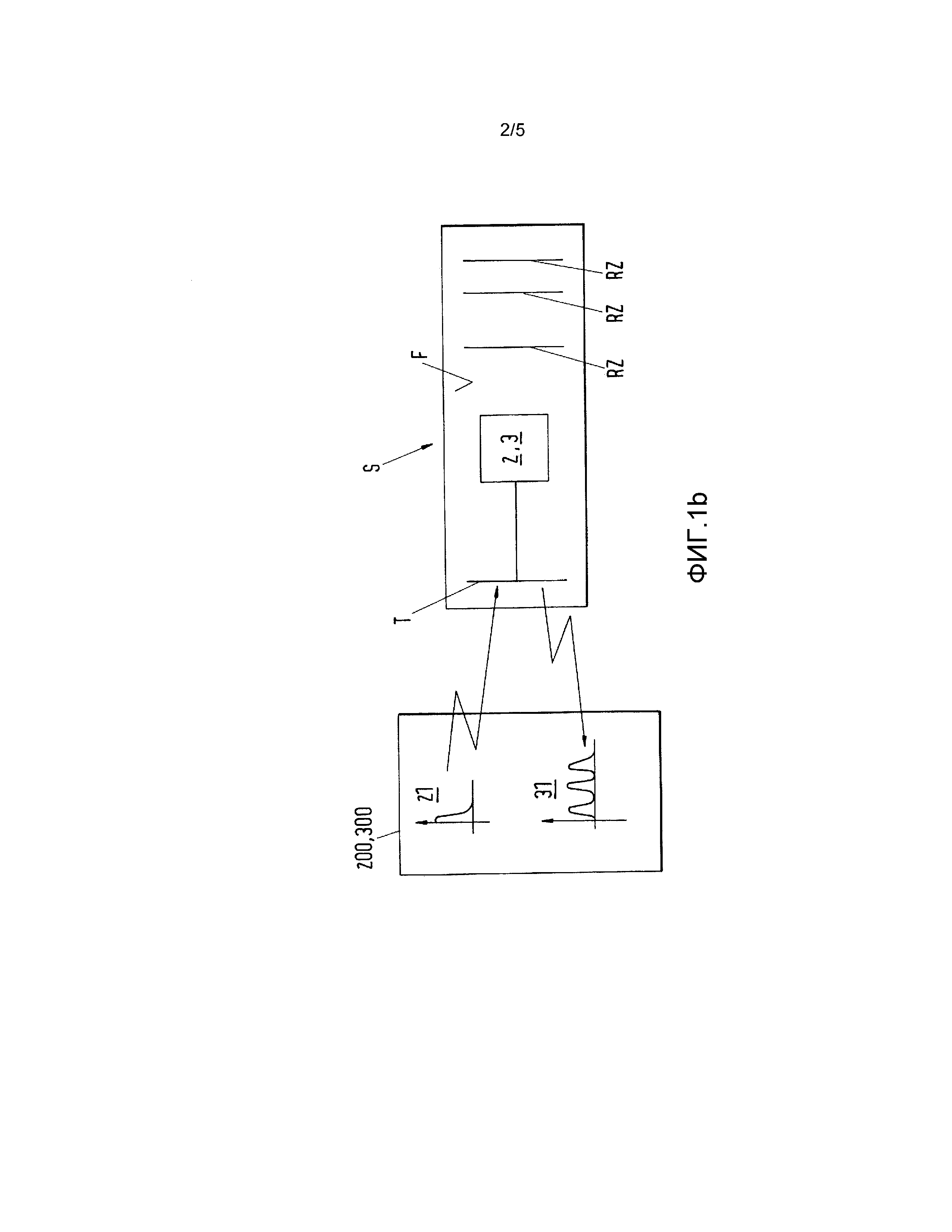

фиг. 1b – пример выполнения сенсорного модуля, соединенного по беспроводной связи;

фиг. 2 – механический подшипник вала согласно изобретению;

фиг. 3а – осевой подшипник с самоустанавливающимися сегментами согласно изобретению;

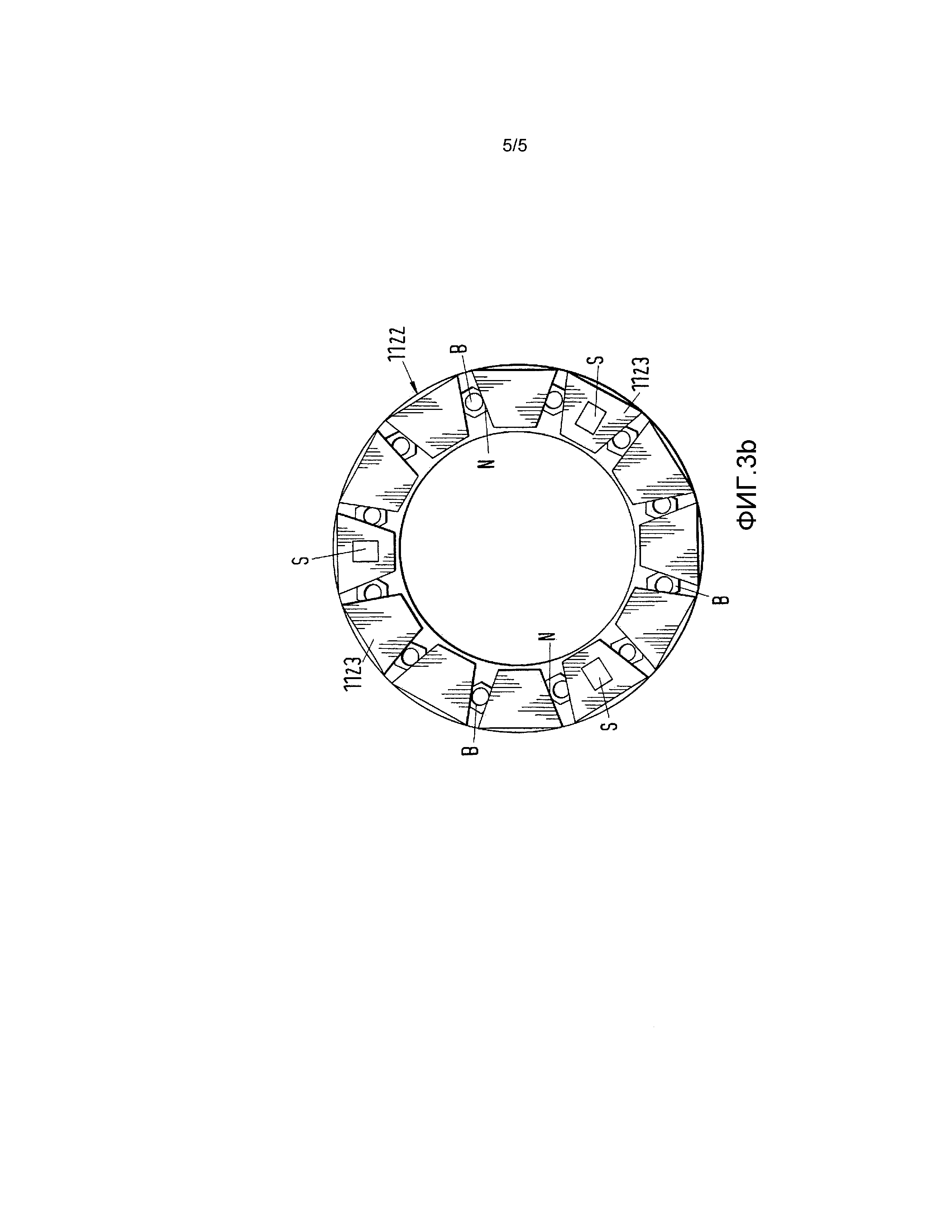

фиг. 3b – несущее тело подшипника с самоустанавливающимися сегментами на фиг. 3а.

Для иллюстрации принципа действия сенсорного модуля, отвечающего изобретению, со ссылкой на фиг. 1а и 1b кратко поясняются соответствующие простые схематичные примеры выполнения сенсорного модуля.

Сенсорные модули согласно фиг. 1а и 1b для осуществления способа согласно изобретению как таковые сами по себе известны из уровня техники, например, под обозначением «датчики SAW» (Surface Acoustic Wave Sensor) или же также под немецким обозначением «датчики OFW» (Oberflächenwellen Sensoren – датчики поверхностных волн), и как таковые не являются также непосредственным объектом настоящего изобретения.

Сенсорный модуль S согласно простому и весьма схематично изображенному примеру на фиг. 1а содержит сигнализатор 2, работающий на пьезоэлектрической основе, который в рабочем режиме формирует механический сигнал 21 опроса в виде механической поверхностной волны с формой сигнала, задаваемой в сенсорном модуле S. При этом на пьезоэлектрический сигнализатор 2 подается от источника 200 сигнала соответствующий электрический, или соответственно электромагнитный, сигнал. Сигнал 21 опроса в виде механической поверхностной волны передается по поверхности F сенсорного модуля S в датчик 3. В результате, например, изменения температуры, воздействовавшей на сенсорный модуль S, поскольку, например, вследствие износа, трение в подшипниковом устройстве 11, 111, 112, на котором установлен сенсорный модуль S, возросло, сенсорный модуль S вследствие теплового расширения испытывает незначительное изменение длины. Это приводит к тому, что сенсорный модуль S механически оказывается несогласованным по резонансу с поверхностной волной сигнала опроса, вследствие чего ответный сигнал 31, сформированный датчиком 3 в результате пьзоэлектрического или соответственно инверсного пьзоэлектрического эффекта, изменяется относительно сигнала 21 опроса по характерному образцу, зависящему от вида и степени механического рассогласования. Ответный сигнал 31 подается с сенсора 3 в анализатор 300, с помощью которого затем по изменению ответного сигнала 31 с помощью предварительно проведенных калибровочных измерений, возможно, можно будет определить параметр износа, а с использованием параметра износа можно будет оценить состояние износа.

На фиг. 1b изображен пример выполнения сенсорного модуля S, в котором сигнализатор 2 одновременно работает в качестве датчика 3.

В примере на фиг. 1b сигнал 21 опроса подается по беспроводной связи – по радиосвязи - в виде осциллирующей электромагнитной волны на антенну Т сенсорного модуля S и подводится к пьезоэлектрическому сигнализатору 2. Пьезоэлектрический сигнализатор 2 с использованием пьезоэлектрического или соответственно инверсного пьезоэлектрического эффекта формирует механическую поверхностную волну, передающуюся по поверхности F сенсорного модуля S, по меньшей мере частично отражающуюся в центрах RZ отражения и, таким образом, возвращающуюся обратно в сигнализатор 2, причем сигнализатор 2, используя пьезоэлектрический или соответственно инверсный пьезоэлектрический эффект, теперь работает в качестве датчика 3, и ответный сигнал 31 снова подается на антенну Т, которая по беспроводной связи передает характерным образом измененный ответный сигнал в анализатор, в котором снова может определяться, или соответственно оцениваться, состояние износа.

Принцип действия датчиков SAW, или соответственно OFW, описанный выше только в общих чертах, хорошо известен специалисту в своих различных вариантах и также еще более подробно раскрывается в соответствующей специальной литературе.

На фиг. 2 в весьма схематичном изображении сам по себе известный узел 1 показан в качестве подшипникового устройства 11, которое выполнено здесь в виде механического подшипника 111 вала согласно изобретению и в котором в качестве примера предусмотрены два сенсорных модуля 3. При этом один из сенсорных модулей S предусмотрен в статической, не вращающейся опоре 1111 подшипника, в то время как второй сенсорный модуль S размещен в валу 1112, вращающемся в рабочем режиме вокруг оси А вала. Благодаря использованию двух и даже более сенсорных модулей S согласно фиг. 2, предусмотренных в разных местах узла 1, предпочтительно, одновременно во вращающихся и в не вращающихся компонентах, как это подробно уже описано выше, в числе прочего, возможно особенно надежное определение состояния износа, а также возможно надежное и своевременное обнаруживание места появления феноменов износа.

Наконец, на фиг. 3а изображен осевой подшипник 112 согласно изобретению с самоустанавливающимися сегментами гидравлической машины, являющейся здесь, в частности, насосом. Подшипник 112 с самоустанавливающимися сегментами по существу отличается от известных из уровня техники осевых подшипников с самоустанавливающимися сегментами тем, что в изображенном здесь подшипнике 112 с самоустанавливающимися сегментами на статических и вращающихся компонентах подшипника 112 с самоустанавливающимися сегментами предусмотрены сенсорные модули S.

На фиг. 3а осевой подшипник 112 с самоустанавливающимися сегментами содержит несущее тело 1122 с качающимися элементами 1121. На валу 1112 насоса, вращающемся в рабочем режиме вокруг оси А вала, в целом, вокруг вала 1112 насоса два несущих тела 1112 концентрично установлены таким образом, чтобы качающиеся элементы 1121, или предусмотренные на качающихся элементах1121 тела 1123 сегментов обоих несущих тел 1122, противолежали друг другу. Между обоими несущими телами 1122 установлен подпятник SP, который самим по себе известным образом передает осевую сжимающую нагрузку на тела 1123 сегментов.

На фиг. 3b для наглядности один из обоих 1 несущих тел 122 осевого подшипника 112 с самоустанавливающимися сегментами согласно фиг. 3а показан более детально. Тела 1123 сегментов с помощью крепежного средства В, например, с помощью крепежной гайки, удерживающей тело 1123 сегмента в пазу N на наружном краю тела 1123 сегмента, удерживаются на несущем теле 1122 с возможностью перемещения.

Согласно настоящему изобретению в частном примере выполнения на фиг. 3а или 3b предусмотрены несколько сенсорных модулей S, которые, как хорошо видно, предусмотрены на одинаковом расстоянии как на вращающемся в рабочем режиме валу 1112 насоса, так и на подпятнике SP, а в настоящем примере даже дополнительно еще на трех телах 1123 сегментов, так что возникающие феномены износа фиксируются оптимально и своевременно и локализуются также в подшипнике 112 с самоустанавливающимися сегментами. При этом сенсорные модули S, предпочтительно, но не обязательно, заделаны в соответствующие компоненты, например, предусмотрены в соответствующей выемке или, например, даже залиты в материал компонента, так чтобы сенсорные модули S в рабочем режиме не препятствовали взаимодействию задействованных компонентов.

Разумеется, что все примеры выполнения изобретения, описанные в пределах этой заявки, следует понимать лишь как примеры, или образцы, а изобретение, в частности, но не только, содержит все подходящие комбинации описанных примеров выполнения, а также простые усовершенствованные варианты изобретения, которые также понятны специалисту без дальнейшего изобретательского участия.

Реферат

Группа изобретений относится к способу оценки состояния износа узла (1, 11, 111, 112) гидравлической машины, насоса или турбины, к узлу (1, 11, 111, 112) гидравлической машины с сигнализатором и датчиком, а также к гидравлической машине с таким узлом (1, 11, 111, 112). Узел содержит подшипниковое устройство (11, 111, 112) с торцевым уплотнением и осевым подшипником (112) с самоустанавливающимися сегментами с сегментом (1121) подшипника, установленного в несущем теле (1122). Для определения параметра износа посредством сигнализатора формируют механический сигнал опроса с задаваемой формой сигнала, обнаруживают с помощью датчика, контактирующего с узлом (1, 11, 111, 112), ответный сигнал, генерируемый из сигнала опроса. Изменяют ответный сигнал в зависимости от вариации физического рабочего параметра узла (1, 11, 111, 112) по характерному образцу. Определяют параметр износа по изменению ответного сигнала, и с использованием параметра износа оценивается состояние износа. Изобретения направлены на создание надежного способа оценки состояния износа узла машины за пределами лабораторий, даже в экстремальных производственных условиях. 3 н. и 11 з.п. ф-лы, 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ получения показания о состоянии турбомолекулярного насоса и турбомолекулярный насос

Комментарии