Способ получения углеводородов - RU2187486C2

Код документа: RU2187486C2

Чертежи

Описание

Настоящее изобретение относится к способу получения углеводородов из синтез-газа, смеси окиси углерода и водорода.

Каталитический способ получения углеводородов из синтез-газа является хорошо известным и часто его называют "синтез Фишера-Тропша".

Катализаторы, применяемые в синтезе Фишера-Тропша, обычно содержат каталитически активный металл VIII группы Периодической таблицы элементов (Handbook of Chemistry and Physics, 68th edition, CRC Press, 1987-1988). В частности, железо, никель, кобальт и рутений представляют собой хорошо известные каталитически активные металлы, используемые в качестве подобных катализаторов. Как было обнаружено, кобальт лучше всего подходит для катализации процесса, в котором синтез-газ превращается, главным образом, в парафиновые углеводороды, содержащие 5 или более атомов углерода. Другими словами, селективность С5+ этого катализатора очень высока.

Исследования проводились с целью найти катализаторы, особенно на основе кобальта, и/или условия осуществления процесса, которые позволили бы получить селективность C5+ выше, чем та, которую дают известные катализаторы, при той же или более высокой активности.

Так, в описании к европейской заявке 398420 сказано, что селективность C5+ катализаторов, содержащих кобальт и цирконий, титан или хром на пористом носителе, имеющем небольшую наружную площадь поверхности, можно повысить путем контактирования катализатора с синтез-газом, имеющим низкое отношение водорода к окиси углерода, обычно от 1,1 до 1, 2.

В описании к европейской заявке 178008 раскрываются кобальтовые катализаторы на пористом носителе, в которых большая часть кобальта сконцентрирована в периферийной части частиц катализатора.

В описании к европейской заявке 167215 раскрыт кобальт/ циркониевый катализатор на диоксиде кремния, который предназначен для использования в качестве неподвижного слоя катализатора и имеет определенное отношение внутренней площади поверхности ко внешней площади поверхности.

В описании к европейской заявке 168894 раскрыты оптимальные условия процесса, имеющего цель повысить селективность С5+ кобальтового катализатора, применяемого в процессе Фишера-Тропша.

В описании к европейской заявке 363537 описано повышение активности кобальтовых катализаторов на двуокиси титана в качестве носителя путем добавки до 15 мас.% двуокиси кремния в носитель из двуокиси титана.

В описании к европейской заявке 498976 описаны катализаторы, содержащие кобальт и рутений на двуокиси титана в качестве носителя. Заявлено, что эти катализаторы имеют высокую объемную производительность (активность).

В европейской заявке 71770 описан способ получения линейных α-олефинов из синтез-газа. В числе прочего заявлено, что в этом процессе могут применяться кобальт/марганцевый и кобальт/ванадиевый катализаторы. Селективность С5+ катализатора, включающего в себя кобальт и марганец в отношении 1:6, составляет всего 50%.

В работе Van der Riet et al. (1986) J. Chem. Soc., Chem. Commun., pp. 798-799 описано селективное получение С3-углеводородов из окиси углерода и водорода при помощи катализаторов в виде кобальта и окиси марганца. Отношение кобальта к марганцу обычно составляет 1:1.

В международной патентной заявке РСТ WO 93/05000 описан катализатор процесса Фишера-Тропша, включающий в себя кобальт и скандий. Необязательно катализатор может содержать дополнительные промоторы, такие как окись тория и/или другие материалы, такие как окись магния и марганец.

В работе "The Fischer-Tropsch and Related Synthesis" by H.H. Storch, N. Golumbic, and R.B. Anderson (John Wiley and Sons, New York, 1951), ссылка на которую приведена в международной патентной заявке РСТ WO 93/05000, дается обзор более ранней работы по катализаторам процесса Фишера-Тропша, включая катализаторы, содержащие кобальт и марганец и/или ванадий. На стр. 120 дается ссылка на эксперименты, в результате которых было обнаружено, что катализаторы, содержащие кобальт/окись ванадия и кобальт/окись марганца, не проявляли активности в качестве катализаторов процесса Фишера-Тропша. Однако на стр. 198 имеется ссылка на эксперименты, в результате которых было обнаружено, что катализатор, содержащий кобальт и марганец в атомном отношении 6,2: 1, имел более высокую селективность С5+ по сравнению с катализатором, содержащим кобальт и окись тория, однако при значительно более низком превращении синтез-газа.

В австралийской патентной заявке 46119/85 описан катализатор, содержащий кобальт, двуокись кремния и основание или щелочной материал, обычно щелочной металл или щелочноземельный металл. Необязательно могут присутствовать дополнительные промоторы, выбираемые из солей элементов, входящих в следующую группу: алюминий, магний, цинк, медь, марганец, хром, ванадий, германий, бор, молибден, лантан, редкоземельные металлы и т.п., или их сочетания, а также мышьяк или сурьма. Заявлено, что эти катализаторы имеют высокую селективность в отношении низкокипящих 1-алкенов.

Несмотря на многочисленные проведенные исследования в этой области, остается много нерешенных проблем. Соответственно, существует потребность в создании катализаторов или таких условий проведения процессов, которые приведут к еще большей селективности С5+ при той же или, предпочтительно, более высокой активности, какой обладают известные катализаторы или условия проведения процессов.

Было обнаружено, что для кобальт-марганцевых катализаторов, имеющих различные мольные отношения кобальт/марганец, наилучшая селективность С5+ и/или наиболее высокая активность связаны с мольным отношением Со/Mn для каждого показателя ОСГЧ синтез-газа. При относительно низких значениях отношения кобальт/марганец, как выяснилось, относительно высокие показатели ОСГЧ синтез-газа не только приводят к наивысшим значениям селективности C5+, но и к наибольшей активности катализаторов, т.е. наиболее высокому преобразованию синтез-газа по сравнению с кобальт/марганцевыми катализаторами, имеющими более высокие отношения кобальт/марганца, которые использовали при относительно низких показателях ОСГЧ. Селективность С5+ вычисляли как процентное отношение соединений С5+ от суммарного количества полученных соединений, содержащих углерод и водород.

Таким образом, настоящее изобретение относится к способу получения углеводородов путем каталитического взаимодействия окиси углерода с водородом, причем в указанном способе исходный материал, содержащий водород и окись углерода, приводят во взаимодействие при повышенной температуре и давлении с катализатором, включающим в себя кобальт и марганец, причем мольное отношение кобальт/марганец составляет от 14:1 до 7:1, а ОСГЧ составляет по меньшей мере 1600 Нл/л/ч.

В предпочтительном варианте осуществления способа по настоящему изобретению используют катализатор, в котором мольное отношение кобальт/марганец составляет от 13: 1 до 9:1, точнее от 12,5:1 до 10:1. ОСГЧ синтез-газа в способе по настоящему изобретению, желательно, составляет по меньшей мере 2100 Нл/л/ч, предпочтительно, по меньшей мере 2700 Нл/л/ч, еще лучше по меньшей мере 3200 Нл/л/ч, ОСГЧ обычно должна быть менее 25 000 Нл/л/ч, предпочтительно, менее 16000 Нл/л/ч, еще лучше менее 10 000 Нл/л/ч. Термин GHSV - часовая скорость подачи газа (OCГЧ) хорошо известен в литературе и расшифровывается как "объемная скорость газа в час", т.е. объем синтез-газа в Нл (т. е. при стандартной температуре 0oС и стандартном давлении 1 бар (100000 Па)), который приводят во взаимодействие в течение одного часа с одним литром частиц катализатора, т. е. исключая пустоты между частицами. В случае неподвижного слоя катализатора, показатель ОСГЧ обычно выражен на литр слоя катализатора, т. е. включая пустоты между частицами. В таком случае показатель ОСГЧ в 1600 Нл/л/ч для частиц катализатора соответствует приблизительно 1000 Нл/л/ч для слоя катализатора.

Обычно синтез-газ в основном состоит из окиси углерода и водорода, вместе с небольшими количествами метана, двуокиси углерода, азота и других инертных газов. Желательно, чтобы по меньшей мере 70% синтез-газа представляли собой водород и окись углерода, предпочтительно, по меньшей мере 80%, еще лучше - по меньшей мере 90%. Объемную скорость вычисляют по количеству водорода и окиси углерода, т.е. инертные газы не включаются. Объем катализатора вычисляют для сухого катализатора, не учитывая пустые пространства между частицами катализатора.

Катализаторы, которые используются в способе по изобретению, желательно, включают в себя носитель, особенно пористый носитель. В предпочтительном варианте осуществления изобретения носителем является тугоплавкий оксид. Примеры таких тугоплавких оксидов включают окись алюминия, двуокись кремния, двуокись титана, двуокись циркония или их смеси, такие как двуокись кремния, окись алюминия или физические смеси, такие как двуокись кремния и двуокись титана. Предпочтительно, чтобы носитель содержал двуокись титана, двуокись циркония или их смеси.

В соответствии с еще одним предпочтительным вариантом осуществления изобретения носитель, включающий в себя двуокись титана, двуокись циркония или их смеси, может дополнительно включать до 50 мас.% другого тугоплавкого оксида, обычно двуокиси кремния или окиси алюминия. Еще лучше, когда дополнительный тугоплавкий оксид, если он присутствует, составляет до 20 мас.%, а еще лучше до 10 мас.% носителя.

Лучше всего, если носитель содержит двуокись титана, особенно если эта двуокись титана была получена в отсутствие серосодержащих соединений. Примером такого способа получения является гидролиз тетрахлорида титана в пламени. Порошок двуокиси титана, полученный таким способом, может не иметь частицы нужных размеров и формы. Поэтому обычно для получения носителя катализатора требуется этап формования. Методы формования хорошо известны специалистам и включают гранулирование, экструзию, высушивание распылением и погружение в горячее масло.

Количество кобальта может быть самым разным. Обычно катализатор включает в себя 1-100 мас. частей кобальта на 100 мас. частей носителя, предпочтительно 3-60 мас. частей, еще лучше 5-40 мас. частей. Вышеуказанные количества кобальта относятся к суммарному количеству кобальта в пересчете на металлический кобальт и их можно определить известными способами элементарного анализа.

Помимо марганца катализатор может содержать один или несколько дополнительных промоторов, которые известны специалистам. Предпочтительно, чтобы любые дополнительные промоторы были выбраны из IIIB, IVB групп, благородных металлов VIII группы Периодической таблицы или рения, ниобия или тантала, еще лучше из IVB группы, благородных металлов VIII группы Периодической таблицы или рения, ниобия или тантала. Наиболее предпочитаемые дополнительные промоторы включают цирконий, титан, рутений, платину, ванадий, палладий и/или рений. Количество дополнительного промотора, если он присутствует, обычно от 0,1 до 150 мас. частей, например от 1 до 50 мас. частей на 100 маc. частей носителя.

Обычно катализатор, используемый в способе по изобретению, не содержит щелочных и щелочноземельных металлов, кроме возможных загрязнений, поступающих с исходными материалами в процессе получения катализатора по изобретению. Обычно атомное отношение щелочных или щелочноземельных металлов к металлическому кобальту составляет менее 0,01, предпочтительно менее 0,005.

Катализатор, который используется в способе по изобретению, можно получить известными способами, такими как осаждение каталитически активных соединений или предшественников на носителе; нанесение распылением в виде покрытия; замешивание вместе с носителем и/или пропитка носителя каталитически активными соединениями; и/или экструдирование одного или нескольких каталитически активных соединений или предшественников катализаторов вместе с материалом носителя до получения экструдированного катализатора.

Специалистам очевидно, что наиболее предпочтительные способы получения могут быть различными в зависимости, например, от требуемого размера частиц катализатора. Специалист сам выбирает наиболее подходящий способ в соответствии с конкретными условиями и требованиями.

Предпочтительным способом получения катализатора по изобретению является пропитка носителя каталитически активными соединениями или предшественниками катализатора. Так, обычно носитель пропитывают раствором соли кобальта и раствором соли марганца. Предпочтительно осуществлять пропитку носителя одновременно соответствующими солями металлов. Так, в соответствии с предпочтительным вариантом осуществления изобретения, способ получения катализатора по изобретению включает в себя совместную пропитку носителя раствором соли кобальта и соли марганца. В том случае, когда нужно получить катализатор, содержащий кобальт и марганец, лучше всего использовать высококонцентрированный раствор. Подходящий способ получения такого концентрированного раствора - использование смеси расплавленного нитрата кобальта и нитрата марганца (т.е. раствора, полученного путем растворения солей в их собственной кристаллизационной воде). В предпочтительном варианте осуществления изобретения объем раствора для пропитки практически равен (т.е. находится в диапазоне от 85 до 105%) объему пор носителя (пропитки объема пор).

Площадь поверхности носителя катализатора, желательно, должна быть более 0,5 м2/г, особенно более 10 м2/г, предпочтительно более 25 м2/г, а еще лучше более 35 м2/г. Площадь поверхности, желательно, должна быть менее 400 м2 /г, предпочтительно менее 200 м2/г. Лучше всего, когда площадь поверхности от 40 до 100 м2/г.

Объем пор носителя катализатора, предпочтительно, составляет по меньшей мере 0,10 мл/г, более предпочтительно от 0,25 до 1,5 мл/г, а еще лучше от 0,30 до 1,0 мл/г. Объем пор можно определять методом ртутной порозиметрии в соответствии со стандартом ASTM D 4284-92 до максимального давления 60000 фунтов на 1 кв. дюйм (4,1 кбар).

После пропитки обычно следует высушивание и, необязательно, прокаливание. Высушивание обычно осуществляют при температуре от 50 до 300o С в течение максимум 24 часов, предпочтительно в течение от 1 до 4 часов.

Прокаливание обычно осуществляют при температуре от 200 до 900oС, предпочтительно от 250 до 600oС. Длительность прокаливания обычно составляет от 0,5 до 24 часов, предпочтительно от 1 до 4 часов. Желательно осуществлять прокаливание в атмосфере, содержащей кислород, предпочтительно воздухе. Следует отметить, что средняя температура в процессе прокаливания обычно выше, чем средняя температура в процессе высушивания.

Способ по настоящему изобретению относится к способу получения углеводородов из синтез-газа. Обычно в ходе этого процесса по меньшей мере часть кобальта присутствует в виде металла.

Поэтому обычно желательно активировать катализатор перед использованием посредством восстановления в присутствии водорода и при повышенной температуре. Обычно восстановление включает обработку катализатора при температуре в диапазоне от 100 до 450oС в течение от 1 до 48 часов при повышенном давлении, обычно от 1 до 200 бар абс. В восстановлении может быть использован чистый водород, но обычно предпочтительно применять смесь водорода и инертного газа, такого как азот. Относительное количество водорода, присутствующего в смеси, может варьироваться от 0 до 100% по объему.

В соответствии с одним предпочтительным вариантом осуществления изобретения катализатор доводят до требуемой температуры и уровня давления в атмосфере азота. Затем катализатор контактируют с газовой смесью, содержащей только небольшое количество газообразного водорода, а остальное - азот. В процессе восстановления относительное количество газообразного водорода в газовой смеси постепенно увеличивается до 50% или даже до 100 об.%.

Если возможно, то желательно активировать катализатор на месте, то есть внутри реактора. В европейской заявке 95203401 описан способ активации катализатора на месте, который включает в себя взаимодействие катализатора в присутствии жидкого углеводорода с газом, содержащим водород, при парциальном давлении водорода по меньшей мере 15 бар абс., предпочтительно, по меньшей мере 20 бар абс., еще лучше по меньшей мере 30 бар абс. Обычно в этом способе парциальное давление водорода равно самое большее 200 бар абс.

Способ по настоящему изобретению, предназначенный для получения углеводородов, обычно осуществляют при температуре в диапазоне от 125 до 350oС, предпочтительно от 175 до 275oС. Давление обычно находится в диапазоне от 5 до 150 бар абс., предпочтительно от 5 до 80 бар абс., в частности от 5 до 50 бар абс.

Водород и окись углерода (синтез-газ) обычно подают в атомном отношении в диапазоне от 0,5 до 4, особенно от 1 до 3. Известно, что низкие значения мольного отношения водорода к окиси углерода будут повышать селективность C5+ катализаторов Фишера-Тропша. Было обнаружено, что селективность С5+ катализатора по изобретению очень высока, даже когда используют синтез-газ с высоким атомным отношением водорода к окиси углерода. В предпочтительном варианте осуществления изобретения атомное отношение водорода к окиси углерода находится в диапазоне от 1,5 до 2,5. Наблюдали, что когда не преобразованный водород и/или окись углерода рециркулируют над слоем катализатора, то возможно выбрать такие условия, чтобы катализатор контактировал с синтез-газом, имеющим значительно более низкое отношение Н2/СО, чем в подаваемом синтез-газе. Таким образом, селективность к углеводородам с более длинными цепями можно повысить еще больше.

Селективность способа по изобретению к С5+ углеводородам (т.е. углеводородам, содержащим пять атомов углерода или более) составляет, желательно, более 80%, предпочтительно, более 85%, еще лучше более 88% от суммарного количества полученных углеводородов. Обычно селективность С5+ будет составлять от 86 до 92% или даже 94%, но можно добиться и более высоких показателей.

Способ получения углеводородов можно осуществлять при использовании реакторов различных типов, работающих в различных режимах, например в реакторах с неподвижным слоем катализатора, с катализатором в виде катализаторной суспензии или в реакторах с кипящим слоем катализатора. Размеры частиц катализатора могут быть различными в зависимости от типа реактора, для которого предназначен катализатор. Специалист сам может выбрать нужные размеры частиц катализатора в зависимости от типа реактора.

Далее, следует иметь в виду, что специалист способен выбрать наиболее подходящие условия для реактора конкретной конфигурации и конкретного режима работы этого реактора. Например, предпочтительная объемная скорость газа в час может зависеть от того, какой режим реакции применяется. Так, если нужно осуществлять синтез углеводородов в реакторе с неподвижным слоем катализатора, то предпочтительно выбирать объемную скорость газа в диапазоне от 1600 до 5120 Нл/л/ч. Если нужно осуществлять синтез углеводородов в реакторе с катализатором в виде катализаторной суспензии, то предпочтительно выбирать объемную скорость газа в диапазоне от 2400 до 12000 Нл/л/ч.

Синтез углеводородов можно осуществлять при использовании неподвижного слоя катализатора, псевдосжиженного слоя или в барботажных колоннах (при использовании катализаторной суспензии). Все типы реакторов являются известными и полностью описаны в литературе. В предпочтительном варианте осуществления изобретения реакцию осуществляют при использовании катализатора в виде катализаторной суспензии. Размеры частиц катализатора в виде катализаторной суспензии могут варьироваться в диапазоне от 5 микрон до 1 мм, предпочтительно от 10 до 200 микрон, еще лучше от 20 до 100 микрон (средний размер частиц). Реакцию можно осуществлять в условиях полного обратного перемешивания, а также в условиях потока идеального вытеснения или же условиях, предполагающих нечто среднее между ними.

Углеводороды, полученные способом по настоящему изобретению, представляют собой в первую очередь парафины, особенно насыщенные неразветвленные алканы. Можно получить меньшие количества (т.е. до 5%) алкенов или кислородсодержащих алканов. Высококипяшие фракции парафинов можно преобразовать в средние дистилляты при помощи каталитической гидрообработки. Средние дистилляты имеют температуру кипения примерно такую же, как керосин и газойль, обычно от 80oС до 300oС, особенно от 100 до 240oС. На гидрообработку подают по меньшей мере часть продукта, начальная температура кипения которого выше конечной температуры кипения наиболее тяжелых средних дистиллятов, которые должны стать конечным продуктом, хотя и готовый продукт может быть использован в качестве подаваемого материала для каталитической гидрообработки, чтобы одновременно повысить качество непосредственно полученных средних дистиллятов (восстановления ненасыщенных соединений и оксигенатов, гидроизомеризации). Каталитическую гидрообработку осуществляют путем контактирования фракции, подлежащей обработке, при повышенной температуре и давлении и в присутствии водорода с катализатором, содержащим один или несколько металлов, обладающих активностью для гидрирования. Примерами подходящих катализаторов являются катализаторы, содержащие никель и/или кобальт и, кроме того, молибден и/или вольфрам на носителе, таком как окись алюминия или двуокись кремния/окись алюминия. В ходе каталитической обработки предпочтительно использовать катализатор, содержащий один или несколько благородных металлов VIII группы Периодической таблицы, на носителе. Предпочтение отдается катализаторам, содержащим платину или палладий.

Далее настоящее изобретение иллюстрируют примеры, которыми рамки изобретения не ограничиваются.

Пример 1

Выпускаемую промышленностью двуокись титана в виде частиц (54,97 г, "Degussa, P-25") высушивали распылением (сушка при 120oС в течение 2 часов), прокаливали при 500oС в течение

2 часов, пористость 0,59 мл/г), пропитывали (пропитка объема пор) при 75oС расплавом нитрата кобальта и марганца (57,53 г, полученным из 55,63 г гидрата нитрата кобальта

и 3,82 г гидрата

нитрата марганца). Пропитанный носитель из двуокиси титана уравновешивали (медленно перемешивали)в течение 1 часа при 55oС. После этого пропитанный катализатор высушивали

(2 часа, 150oС) и прокаливали (2 часа, 500oС, повышение 120oС/ч) под воздушным потоком 150 Нл/ч во вращающейся печи. Мольное отношение Со/Мn равно 12,34.

Пример 2

Повторили те же операции, что в примере 1, используя 25 г двуокиси титана и 25,38 г расплава (23,62 г нитрата кобальта, 2,20 г нитрата марганца). Мольное отношение Со/Мn

равно 9,26.

Пример 3 (сравнительный)

Повторили те же операции, что в примере 1, используя 24,90 г двуокиси титана и 23,45 г расплава (22,73 г нитрата кобальта, 1,25 г нитрата

марганца).

Мольное отношение Со/Мn равно 16,12.

Пример 4 (сравнительный)

Повторили те же операции, что в примере 1, используя 25,01 г двуокиси титана и 25,37 г расплава (22,57

г нитрата

кобальта, 3,13 г нитрата марганца). Мольное отношение Со/Мn равно 6,25.

Пример 5 (синтез углеводородов)

Катализаторы, полученные в примерах 1, 2, 3 и 4, испытывали в

процессе

получения углеводородов. Микропроточные реакторы А, В, С и D, содержащие по 10 г катализаторов 1, 2, 3 и 4 соответственно, нагревали до температуры 260oС и подвергали давлению при

помощи

непрерывного потока газообразного азота и водорода. В процессе восстановления относительное количество водорода в смеси постепенно повышали от 0 до 100 об.%. Концентрацию воды в выходящем газе

поддерживали на уровне ниже 3000 м.д.о.

После восстановления давление повышали до 26 бар. абс., используя смесь водорода и моноокиси углерода при мольном отношении Н2/СО в 1, 7:1. ОСГЧ составляла 3840 Нл/л/ч в пересчете на объем катализатора, исключая пустоты между частицами.

Температуру реакции подбирали таким образом, чтобы объемная производительность катализатора, выраженная в граммах углеводородного продукта на литр слоя катализатора в час, была одинаковой во всех экспериментах (100 г/л/ч). Селективность С5+, выраженная как массовый процент C5+ углеводородов от суммарного количества полученных углеводородов, определяли для каждого из реакторов после 100 часов работы.

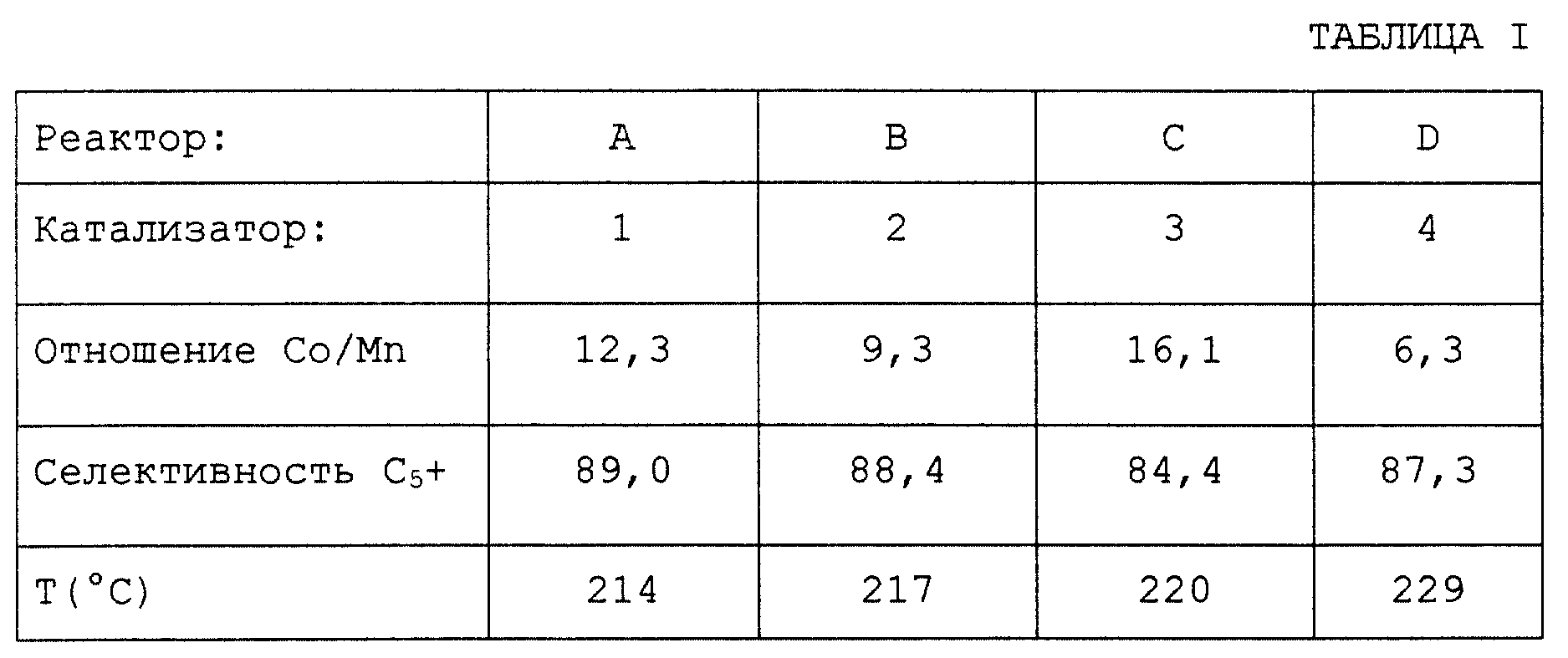

Результаты приведены в табл. I.

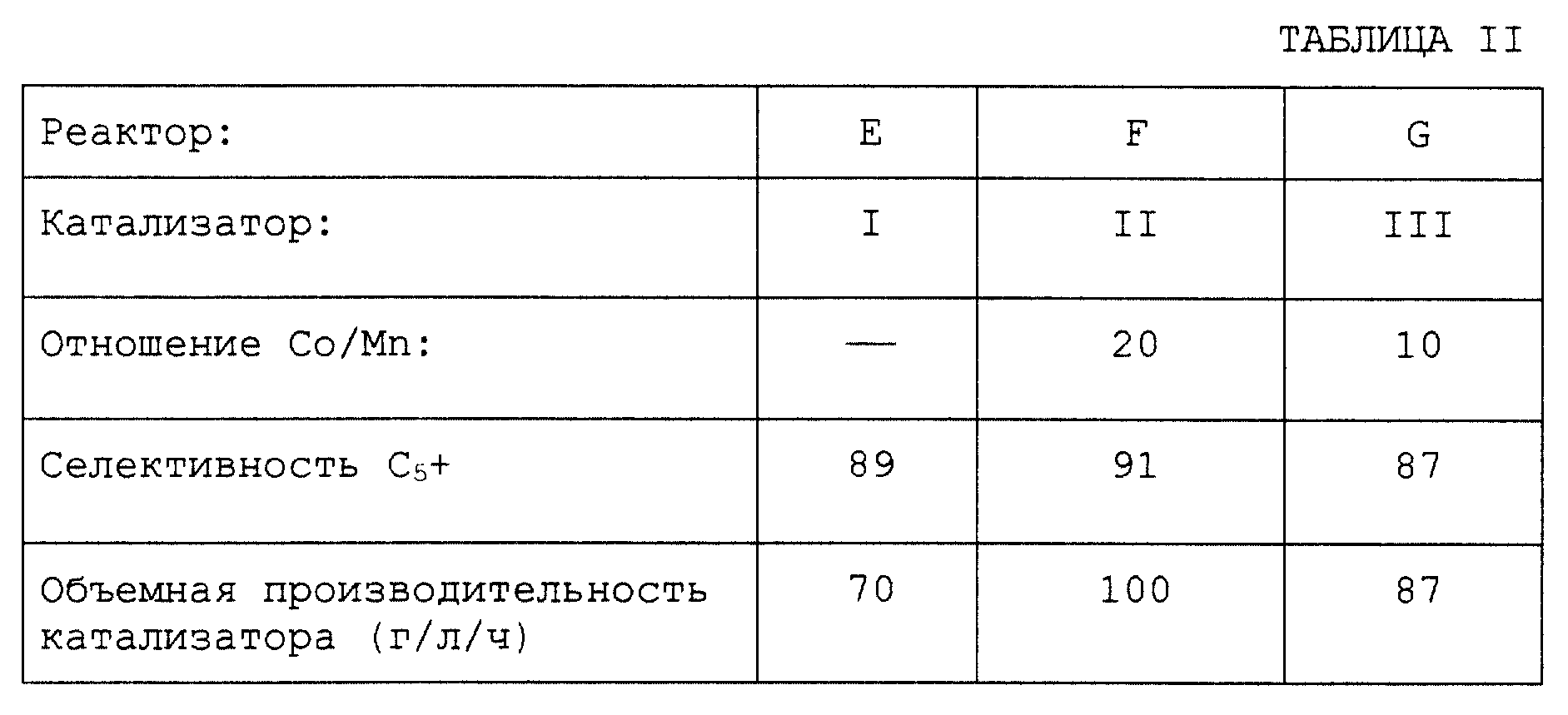

Во втором сравнительном примере катализаторы испытывали при ОСГЧ 1040 Нл/л/ч. Выяснилось, что из трех катализаторов, один из которых содержал кобальт и не содержал марганец, а два других имели мольное отношение Со/Мn 20 и соответственно 10, катализатор с мольным отношением Со/Мn 20 был наиболее активным и давал наивысшую селективность C5+. Катализатор, использованный в этом сравнительном примере, был получен так же, как катализаторы 1-4, описанные выше. Катализаторы испытывали таким же способом, как вышеописанный, при 200oС. Результаты сведены в табл. II.

Реферат

Использование: нефтехимия. Проводят каталитическое взаимодействие окиси углерода с водородом, причем в ходе взаимодействия подаваемый материал, включающий в себя водород и окись углерода, контактирует при повышенных температуре и давлении с катализатором, который включает в себя кобальт и марганец, причем в указанном катализаторе мольное отношение кобальт/марганец находится в диапазоне от 14:1 до 7:1, а часовая скорость подачи газа равна по меньшей мере 1600 Нл/л/ч. Предпочтительно, чтобы мольное отношение кобальт/марганец составляло от 13:1 до 9:1, а часовая скорость подачи газа составляла от 2700 до 25000 Нл/л/ч. Технический результат - повышение селективности процесса. 10 з.п. ф-лы, 2 табл.

Формула

Документы, цитированные в отчёте о поиске

Катализатор для конверсии синтез-газа в углеводороды и способ получения углеводородов

Комментарии