Способ получения основанной на добавке смешанной металлической каталитической композиции, каталитическая композиция и способ каталитической гидрообработки углеводородного сырья - RU2287367C2

Код документа: RU2287367C2

Описание

Изобретение относится к способу получения каталитической композиции, содержащей, по меньшей мере, один компонент неблагородного металла VIII группы и, по меньшей мере, два компонента металлов VIB группы, компоненты металлов группы VIII и группы VIB составляют, по меньшей мере, 50 мас.% каталитической композиции, в пересчете на оксиды. Изобретение также относится к полученным таким образом катализаторам и к их применению в гидрообработке с применением указанных катализаторов.

Катализаторы, содержащие, по меньшей мере, один компонент неблагородного металла VIII группы и, по меньшей мере, два компонента металлов VIB группы, в которых компоненты металлов VIII группы и VIB группы составляют, по меньшей мере, 50 мас.% каталитической композиции, в пересчете на оксиды, известны из предшествующего уровня техники.

В патенте США 4596785 описана каталитическая композиция, содержащая дисульфиды, по меньшей мере, одного неблагородного металла VIII группы и, по меньшей мере, одного металла VIB группы. В патенте США 4820677 описан катализатор, содержащий аморфный сульфид, включающий железо в качестве неблагородного металла VIII группы, и металл, выбранный из молибдена, вольфрама или их смеси в качестве металла VIB группы, а также полидентатный лиганд, такой как этилендиамин. В обеих ссылках катализатор получают соосаждением водорастворимых источников одного неблагородного металла VIII группы и двух металлов VIB группы в присутствии сульфидов. Осадок выделяют, сушат и кальцинируют в инертной атмосфере, что означает необходимость сложного технического оснащения для проведения указанных процессов.

В патенте США 3678124 раскрыты оксидные катализаторы для использования в окислительном дегидрировании парафиновых углеводородов. Катализаторы получают соосаждением водорастворимых компонентов металлов VIB группы и неблагородных металлов VIII группы.

В соответствии с WO 9903578 катализаторы получают соосаждением соответствующих количеств источников никеля, молибдена и вольфрама в отсутствие сульфидов.

В предварительно неопубликованной международной патентной заявке РСТ/ЕР00/00354 описано получение сульфидных каталитических композиций путем соосаждения, по меньшей мере, одного компонента неблагородного металла VIII группы и, по меньшей мере, двух компонентов металлов VIB группы с образованием стойкого к кислороду осадка, который затем сульфидируют. В предварительно неопубликованной международной патентной заявке РСТ/ЕР00/00355 описано получение каталитической композиции путем контактирования, по меньшей мере, одного компонента неблагородного металла VIII группы и, по меньшей мере, двух компонентов металлов VIB группы в присутствии протонной жидкости, где, по меньшей мере, один из компонентов металлов, по меньшей мере, частично находится в твердом состоянии во время контактирования.

Хотя катализаторы некоторых из указанных ссылок, в частности из предварительно неопубликованных международных патентных заявок РСТ/ЕР00/00354 и РСТ/ЕР00/00355, проявляют высокую активность, тем не менее существует потребность в их усовершенствовании.

В настоящее время обнаружено, что характеристики катализаторов, содержащих, по меньшей мере, один компонент неблагородного металла VIII группы и, по меньшей мере, два компонента металлов VIB группы, где совокупность компонентов металлов VIII группы и VIB группы, в пересчете на оксиды, составляет, по меньшей мере, 50 мас.% каталитической композиции, в расчете на сухую массу, могут быть дополнительно улучшены путем прибавления определенных добавок в таком количестве, чтобы молярное отношение совокупности всех добавок к совокупности металлов VIB группы и неблагородных металлов VIII группы, использованных в процессе, было, по меньшей мере, 0,01.

Следует отметить, что катализаторы, содержащие добавки, и их получение известны из предшествующего уровня техники. Даны ссылки на ЕР 0601722, JP 04-166231, JP 04-166233, JP 06-339635, JP 06-210182 и WO 96/41848. Однако указанные ссылки относятся к обычным катализаторам гидрообработки на носителе, которые содержат до примерно 25 мас.% молибдена, в пересчете на триоксиды, и до примерно 10 мас.% компонента металла VIII группы, в частности никеля или кобальта, в пересчете на оксиды, на носителе катализатора, которым обычно является оксид алюминия. Причиной повышения активности, полученной в указанных ссылках, считают влияние добавки на взаимодействие между компонентами металлов и оксидом алюминия. В указанных ссылках нет ничего, что доказывало бы влияние добавки на каталитические композиции, основанные на носителе, не являющемся оксидом алюминия. Кроме того, ни одна из указанных ссылок не связана с катализаторами, содержащими два соединения металла VIB группы.

Данное изобретение таким образом относится к способу получения каталитической композиции, где, по меньшей мере, один компонент неблагородного металла VIII группы и, по меньшей мере, два компонента металлов VIB группы объединены и реагируют в присутствии протонной жидкости, после чего получаемую композицию выделяют и сушат, совокупность компонентов металлов VIII группы и VIB группы, в пересчете на оксиды, составляет, по меньшей мере, 50 мас.% каталитической композиции, в расчете на сухую массу, отличающемуся тем, что до, во время или после объединения и взаимодействия компонентов металлов добавляют органическую кислородсодержащую добавку в таком количестве, чтобы молярное отношение общего количества добавок к общему количеству компонентов металлов VIII группы и VIB группы составляло, по меньшей мере, 0,01.

Способ получения согласно изобретению предусматривает два специфических варианта выполнения, а именно, первый, предпочтительный в настоящее время вариант выполнения, где катализатор сушат в таких условиях, чтобы, по меньшей мере, часть добавки сохранялась в каталитической композиции, и второй, менее предпочтительный в настоящее время вариант выполнения, где каталитическую композицию подвергают стадии кальцинирования в таких условиях, чтобы добавка удалялась из катализатора.

Таким образом, изобретение относится также к каталитической композиции, содержащей, по меньшей мере, один компонент неблагородного металла VIII группы и, по меньшей мере, два компонента металлов VIB группы, причем каталитическая композиция дополнительно содержит, по меньшей мере, 0,01 моля добавки, содержащей органическое кислородное соединение, на моль совокупности металлов VIB группы и неблагородных металлов VIII группы, присутствующих в каталитической композиции, причем совокупность компонентов металлов VIII группы и VIB группы, в пересчете на оксиды, составляет, по меньшей мере, 50 мас.% каталитической композиции, в расчете на сухую массу.

В контексте данного описания формулировка "компонент металла" относится к соли, оксиду, сульфиду или любой промежуточной форме между оксидом и сульфидом металла. Как очевидно для специалиста в данной области, формулировка "по меньшей мере, два компонента металлов VIB группы" предполагает ссылку на компоненты из, по меньшей мере, двух металлов VIB группы, например, комбинацию молибдена и вольфрама.

Использованные в данной спецификации определения VIB группы и VIII группы соответствуют Периодической Таблице Элементов, используемой Chemical Abstract Services (системой CAS).

Подходящими металлами VIB группы являются хром, молибден, вольфрам или их смесь, причем комбинация молибдена и вольфрама предпочтительна. Подходящими неблагородными металлами VIII группы являются железо, кобальт, никель или их смесь, предпочтительно кобальт и/или никель. Предпочтительно, в способе изобретения используют комбинацию компонентов металлов, содержащую никель, молибден и вольфрам, или никель, кобальт, молибден и вольфрам, или кобальт, молибден и вольфрам.

Предпочтительно, чтобы никель и/или кобальт составляли, по меньшей мере, 50 мас.% от общего количества всех неблагородных металлов VIII группы, более предпочтительно, по меньшей мере, 70 мас.%, еще более предпочтительно, по меньшей мере, 90 мас.%. Особенно предпочтительно, чтобы неблагородный металл VIII группы состоял по существу из никеля и/или кобальта.

Предпочтительно, чтобы молибден и вольфрам составляли, по меньшей мере, 50 мас.% от общего количества всех металлов VIB группы, более предпочтительно, по меньшей мере, 70 мас.%, еще более предпочтительно, по меньшей мере, 90 мас.%. Особенно предпочтительно, чтобы металл VIB группы состоял по существу из молибдена и вольфрама.

Молярное отношение металлов VIB группы к неблагородным металлам VIII группы в катализаторе изобретения обычно находится в диапазоне от 10:1 до 1:10 и, предпочтительно, от 3:1 до 1:3. Молярное отношение различных металлов VIB группы, одного к другому, обычно в настоящее время не является критическим. Если в качестве металлов VIB группы используют молибден и вольфрам, молярное отношение молибден:вольфрам, предпочтительно, находится в интервале 9:1-1:19, более предпочтительно, 3:1-1:9, наиболее предпочтительно 3:1-1:6.

Каталитическая композиция содержит, по меньшей мере, 50 мас.% совокупности компонентов металлов VIB группы и VIII группы, в пересчете на оксиды, на общую массу каталитической композиции, предпочтительно, по меньшей мере, 70 мас.%, более предпочтительно, по меньшей мере, 90 мас.%, в пересчете на оксиды. Количество металлов VIB группы и неблагородных металлов VIII группы может быть определено по AAS или ICP.

Добавка, использованная в катализаторе и способе согласно изобретению, является органической кислородсодержащей добавкой. В контексте данного описания термин "органическая кислородсодержащая добавка" относится к добавке, содержащей, по меньшей мере, один атом углерода, по меньшей мере, один атом водорода и, по меньшей мере, один атом кислорода. Подходящими добавками являются, например, кислоты, сложные эфиры кислот, спирты, альдегиды, кетоны и простые эфиры.

Могут различаться различные группы добавок. Во-первых, предпочтительны на данный момент группы добавок, выбранные из группы соединений, содержащих, по меньшей мере, два атома кислорода и 2-20 атомов углерода, предпочтительно, 2-10 атомов углерода, и соединения, построенные из указанных соединений. Предпочтительно, органические соединения указанной группы, по существу, насыщены, то есть обладают иодным числом менее 60, предпочтительно, менее 20. Предпочтительны органические соединения, выбранные из группы соединений, содержащих, по меньшей мере, два кислородсодержащих структурных элемента, таких как карбоксил, карбонил или гидроксил, и 2-10 атомов углерода, и соединения, построенные из указанных соединений. Примерами подходящих соединений являются лимонная кислота, винная кислота, щавелевая кислота, малоновая кислота, яблочная кислота, бутандиол, пирувинный альдегид, гликолевый альдегид и ацетальдоль. В настоящее время предпочтение отдают в пределах указанной группы добавке, которая выбрана из группы соединений, содержащих, по меньшей мере, две гидроксильные группы и 2-10 атомов углерода в молекуле, и простым (поли)эфирам указанных соединений. Подходящими соединениями из данной группы являются алифатические спирты, такие как этиленгликоль, пропиленгликоль, глицерин, триметилолэтан, триметилолпропан и т.д. Простыми эфирами указанных соединений являются диэтиленгликоль, дипропиленгликоль, триметиленгликоль, триэтиленгликоль, трибутиленгликоль, тетраэтиленгликоль, тетрапентиленгликоль. Данный ряд может быть экстраполирован с включением простых полиэфиров, подобных полиэтиленгликолю. Другими простыми эфирами, которые подходят для использования в данном изобретении, являются простой монобутиловый эфир этиленгликоля, простой монометиловый эфир диэтиленгликоля, простой моноэтиловый эфир диэтиленгликоля, простой монопропиловый эфир диэтиленгликоля и простой монобутиловый эфир диэтиленгликоля. Из них предпочтительны этиленгликоль, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, пропиленгликоль, дипропиленгликоль и полиэтиленгликоль с молекулярным весом между 200 и 600. Другой группой соединений, содержащих, по меньшей мере, две гидроксильных группы и 2-10 атомов углерода в молекуле, являются сахариды. Предпочтительными сахаридами являются моносахариды, такие как глюкоза и фруктоза. Их простыми эфирами являются дисахариды, такие как лактоза, мальтоза и сахароза. Простыми полиэфирами указанных соединений являются полисахариды.

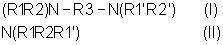

Второй группой кислородсодержащих добавок, подходящих для использования в данном изобретении, являются соединения, содержащие, по меньшей мере, один ковалентно связанный атом азота и, по меньшей мере, один карбонильный структурный элемент. Данный тип органических соединений предпочтительно содержит, по меньшей мере, два карбонильных структурных элемента. Предпочтительно, чтобы, по меньшей мере, один карбонильный структурный элемент присутствовал в карбоксильной группе. Далее, предпочтительно, чтобы, по меньшей мере, один атом азота был ковалентно связан с, по меньшей мере, двумя атомами углерода. Предпочтительное органическое соединение удовлетворяет формуле (I) или (II)

где R1, R2, R1' и R2' независимо выбраны из алкила, алкенила и аллила с до 10 атомами углерода, необязательно, замещенными одной или несколькими группами, выбранными из карбонила, карбоксила, сложноэфирной, простой эфирной, амино или амидогрупп. R3 означает алкиленовую группу с до 10 атомами углерода, которая может прерываться -О- или -NR4. R4 выбран из той же группы, как указано выше для R1. Алкиленовая группа R3 может быть замещена одной или несколькими группами, выбранными из карбонила, карбоксила, сложноэфирной, простой эфирной, амино или амидогрупп. Как было указано выше, существенно, чтобы органическое соединение формулы (I) или (II) содержало, по меньшей мере, один карбонильный структурный элемент.

Предпочтительно, по меньшей мере, два из R1, R2, R1' и R2' (формула (I)) и, по меньшей мере, два из R1, R2 и R1' (формула (II)) имели формулу -R5-COOX, где R5 означает алкиленовую группу, содержащую 1-4 атомов углерода, и Х означает водород или другой катион, такой как катион аммония, натрия, калия и/или лития. Если Х означает многовалентный катион, один Х может быть присоединен к двум или более группам -R5-COO. Типичными примерами соединений формулы (I) являются этилендиамин(тетра)уксусная кислота (EDTA), гидроксиэтилендиаминотриуксусная кислота и диэтилентриаминопентауксусная кислота. Типичным примером соединения формулы (II) является нитрилотриуксусная кислота (NTA).

Дополнительной группой органических кислородсодержащих соединений, которые подходят в качестве добавок в данном изобретении, являются описанные в WO 9425157. Ненасыщенные соединения, которые имеют иодное число, по меньшей мере, 60, предпочтительны.

Кислородсодержащие углеводороды указанной группы включают, например, высшие спирты, содержащие, по меньшей мере, 12, предпочтительно, по меньшей мере, 16, более предпочтительно, по меньшей мере, 20 атомов углерода, такие как додеканол, гексадеканол, олеиловый спирт, цетиловый спирт, гексакозанол, триаконтанол и октакозанол; высшие простые эфиры, содержащие, по меньшей мере, 12, предпочтительно, по меньшей мере, 16, более предпочтительно, по меньшей мере, 20 атомов углерода, такие как дицетиловый эфир; высшие кетоны, содержащие, по меньшей мере, 12 атомов углерода, предпочтительно, по меньшей мере, 16 атомов углерода, более предпочтительно, по меньшей мере, 20 атомов углерода, такие как пальмитон, 10-гидроксипальмитон и 3-октадеканон; высшие альдегиды, содержащие, по меньшей мере, 12 атомов углерода, предпочтительно, по меньшей мере, 16, более предпочтительно, по меньшей мере, 20 атомов углерода, такие как пальмитиновый альдегид и олеиновый альдегид; высшие кислоты, содержащие, по меньшей мере, 12, предпочтительно, по меньшей мере, 16, более предпочтительно, по меньшей мере, 20 атомов углерода, такие как насыщенные кислоты, такие как, например, лауриновая, миристиновая, пальмитиновая, стеариновая и докозановая кислоты, или ненасыщенные высшие кислоты, такие как пальмитолеиновая, олеиновая, линолевая, линоленовая, элеостеариновая, рициноленовая, эйкозеновая, докозеновая, эйкозатетраеновая, эйкозапентаеновая, декозапентаеновая и докозагексаеновая; эфиры высших кислот, содержащие, по меньшей мере, 12, предпочтительно, по меньшей мере, 16, более предпочтительно, по меньшей мере, 20 атомов углерода, включая эфиры моно-, ди-, три- и поли-жирных кислот, включая алкиловые и ариловые эфиры указанных выше кислот (например, бензилолеат и бутилолеат) и эфиры указанных выше кислот с моноглицеридами, диглицеридами и триглицеридами и их смеси. Предпочтительны указанные эфиры глицеридов с жирными кислотами, содержащие от 16 до 100, более предпочтительно, от 18 до 90, наиболее предпочтительно, от 20 до 80 атомов углерода. Подходящие глицериды жирных кислот коммерчески доступны, как указано в WO 9425157.

В качестве добавок могут быть использованы как индивидуальные соединения, так и их комбинации.

Количество добавки, использованной в способе согласно изобретению, и количество добавки, присутствующей в катализаторе согласно изобретению, составляет, по меньшей мере, 0,01, предпочтительно, по меньшей мере, 0,05, более предпочтительно, по меньшей мере, 0,1 моля добавки на моль совокупности металлов VIB группы и VIII группы. Обычно молярное отношение может быть самое большее 3, предпочтительно, самое большее 2. Однако верхний предел, подходящий для специфической ситуации, может зависеть от различных параметров, таких как число функциональных групп, присутствующих в органическом кислородсодержащем соединении, или от объема пор каталитической композиции. В компетенции специалиста определять количество добавки, которое должно быть использовано в конкретной ситуации.

С точки зрения окружающей среды предпочтительно использовать добавки, которые в основном свободны от серы. Кроме того, серосодержащие добавки обычно нестойки по отношению к кислороду. Поэтому, если используют серосодержащие добавки, все последовательные стадии процесса должны проводиться в инертной атмосфере. Таким образом, по указанной причине предпочтительно использовать свободные от серы добавки.

Каталитическая композиция согласно изобретению может также содержать подходящие компоненты катализатора, подобные связующим или носителям, крекирующим компонентам, обычным катализаторам гидрообработки и т.д. Детально указанные соединения описаны в предварительно неопубликованных международных патентных заявках РСТ/ЕР00/00354 и РСТ/ЕР00/00355.

Примерами подходящих связующих и носителей являются диоксид кремния, диоксид кремния-оксид алюминия, оксид алюминия, диоксид титана, диоксид титана-оксид алюминия, диоксид циркония, оксид бора, катионные глины или анионные глины, такие как сапонит, бентонит, каолин, сепиолит или гидротальцит, и их смеси. Предпочтительными компонентами являются диоксид кремния, диоксид кремния-оксид алюминия, оксид алюминия, диоксид титана, диоксид титана-оксид алюминия, диоксид циркония, бентонит, оксид бора и их смеси, особенно предпочтительны, диоксид кремния, диоксид кремния-оксид алюминия, и оксид алюминия.

Примерами подходящих крекирующих компонентов являются кристаллические крекирующие компоненты, такие как цеолиты, например, ZSM-5, (ультра-стабильный) цеолит Y, цеолит Х, ALPOs, SAPOs, MCM-41, аморфные крекирующие компоненты, такие как диоксид кремния-оксид алюминия, и их смеси. Ясно, что некоторые материалы, например, диоксид кремния-оксид алюминия, могут одновременно действовать как связующее и крекирующий компонент.

При желании каталитическая композиция может содержать любые дополнительные вещества, такие как фосфорсодержащие соединения, борсодержащие соединения, кремнийсодержащие соединения, фторсодержащие соединения, дополнительные переходные металлы, редкоземельные металлы или их смеси.

Согласно изобретению, предпочтительно, количество других компонентов, иных чем компоненты металлов VIB группы, компоненты металлов VIII группы и добавки, должно быть менее 30 мас.%, предпочтительно, менее 20 мас.%. Предпочтительным может быть количество других компонентов менее 10 мас.%. Предпочтительной может быть каталитическая композиция, содержащая 1-50 мас.%, предпочтительно, 1-30 мас.%, более предпочтительно, 1-10 мас.% связующего или носителя, оксида алюминия в частности. В упомянутых выше случаях количество других компонентов, иных чем компоненты металлов VIB группы, компонентов металлов VIII группы и добавки, определяют после кальцинирования при 500°С.

Обычно каталитическая композиция изобретения имеет механическую прочность, выраженную как прочность на боковое раздавливание, по меньшей мере, 1 фунт/мм и, предпочтительно, по меньшей мере, 3 фунта/мм (измеренную на экструдатах диаметром 1-2 мм).

Предпочтительно, каталитическая композиция в ее оксидном состоянии, то есть до любой стадии сульфидирования, имеет площадь поверхности по уравнению БЭТ, по меньшей мере, 10 м2/г, более предпочтительно, по меньшей мере, 50 м2/г и наиболее предпочтительно, по меньшей мере, 80 м2/г, как измерено по способу БЭТ. Средний диаметр пор (50% от объема пор менее указанного диаметра, другие 50% более него) оксидной каталитической композиции, предпочтительно, равен 3-25 нм, более предпочтительно, 5-15 нм (определен путем абсорбции N2). Общий объем пор оксидной каталитической композиции обычно равен, по меньшей мере, 0,05 мл/г, предпочтительно, 0,05-5 мл/г, более предпочтительно, 0,1-4 мл/г, еще более предпочтительно, 0,1-3 мл/г и, наиболее предпочтительно, 0,1-2 мл/г, как определено путем адсорбции азота. Для дальнейшего повышения механической прочности для оксидной каталитической композиции изобретения желательно иметь низкую макропористость. Предпочтительно, менее 30%, более предпочтительно, менее 20% объема пор каталитической композиции имеют диаметр пор более 100 нм (определяли интрузией ртути, контактный угол: 130°).

Каталитическая композиция может иметь много различных форм. Подходящими формами являются порошки, сферы, цилиндры, кольца и симметричные или асимметричные многодоли, например, три- и квадродоли. Частицы, полученные экструзией, таблетированием или гранулированием, обычно имеют диаметр в диапазоне от 0,2 до 10 мм и их длина таким же образом находится в диапазоне от 0,5 до 20 мм. Такие частицы обычно предпочтительны. Порошки, включая полученные, например, сушкой распылением, обычно имеют средний диаметр частиц в диапазоне 1 мкм-100 мкм, но возможны отклонения от указанных обычных диапазонов.

В своем оксидном состоянии катализатор согласно изобретению имеет структуру дифракции Х-лучей, которая в основном аморфна, с кристаллическими пиками при d=2,53

Данное изобретение также относится к каталитической композиции согласно изобретению, где компоненты металлов частично или полностью превращены в их сульфиды. В указанном случае предпочтительно, чтобы катализатор в основном был свободен от дисульфидов неблагородных металлов VIII группы. Неблагородные металлы VIII группы предпочтительно присутствуют как (неблагородный металл VIII группы)ySx c x/y в диапазоне 0,5-1,5, что может быть определено путем, например, XRD. Молибден и вольфрам, если присутствуют, предпочтительно, по меньшей мере, частично присутствуют в сульфидированном катализаторе в виде дисульфидов, что может быть определено путем, например, XRD. Хром, если присутствует, предпочтительно, по меньшей мере, частично присутствует в виде сульфида (CrS или Cr2S3), что может быть определено путем, например, XRD.

Как определено выше, изобретение также относится к способу получения каталитической композиции, где, по меньшей мере, один компонент неблагородного металла VIII группы и, по меньшей мере, два компонента металлов VIB группы объединяют и вводят в реакцию в присутствии протонной жидкости, после чего образующуюся композицию выделяют и сушат, совокупность компонентов металлов VIII группы и VIB группы, в пересчете на оксиды, составляет, по меньшей мере, 50 мас.% каталитической композиции, в расчете на сухую массу, отличающемуся тем, что органическую кислородсодержащую добавку добавляют до, во время или после объединения и взаимодействия компонентов металлов в таком количестве, что молярное отношение общего количества добавок к общему количеству компонентов металлов VIII группы и VIB группы составляет, по меньшей мере, 0,01.

Детальное описание получения каталитической композиции, содержащей, по меньшей мере, один компонент неблагородного металла VIII группы, по меньшей мере, два компонента металлов VIB группы, где компоненты металлов VIII группы и VIB группы составляют, по меньшей мере, 50 мас.% каталитической композиции, в пересчете на оксиды, представлено в ссылках: предварительно неопубликованных международных патентных заявках РСТ/ЕР00/00354 и РСТ/ЕР00/00355.

Независимо от прибавления добавки, решающим моментом способа согласно изобретению является то, что металлические компоненты реагируют в присутствии протонной жидкости. Может быть использована любая протонная жидкость, которая не препятствует протеканию реакции. Подходящими жидкостями являются вода, карбоновые кислоты, низшие спирты, такие как этанол и пропанол, и их смеси. Применение воды предпочтительно.

По меньшей мере, три компонента металлов, использованных в способе согласно изобретению, а именно, по меньшей мере, один компонент металла VIII группы и, по меньшей мере, два компонента металлов VIB группы, могут быть в твердом состоянии или, по меньшей мере, частично в твердом состоянии во время процесса согласно изобретению. Так, реакция может включать в себя три растворенных компонента, два растворенных компонента и один, по меньшей мере, частично твердый компонент, один растворенный компонент и два, по меньшей мере, частично твердых компонента, и три, по меньшей мере, частично твердых компонента. Реакция предусматривает осаждение и, возможно, в зависимости от состояния различных компонентов, также растворение и повторное осаждение.

Обычно существуют два возможных пути контактирования компонентов металлов друг с другом, а именно, путем объединения и взаимодействия компонентов металлов в растворе с образованием осадка (далее обозначенный как "путь с раствором") или путем объединения и взаимодействия компонентов металлов в присутствии протонной жидкости с хотя бы одним из компонентов металлов, остающимся, по меньшей мере, частично в твердом состоянии (далее обозначенный как "путь с твердым веществом").

При пути с раствором компоненты металлов полностью растворены, когда они объединяются и/или взаимодействуют с образованием осадка. Можно, например, объединять компоненты металлов, когда они уже находятся в растворенном состоянии, и затем давать им реагировать с образованием осадка. Однако можно объединять один или несколько компонентов металлов, которые частично или полностью находятся в твердом состоянии, с другими компонентами металлов. Однако в этом случае следует позаботиться о том, чтобы компоненты металлов, которые частично или полностью находятся в твердом состоянии, растворились, будучи в реакционной смеси. Другими словами, во время процесса пути с раствором все компоненты металлов должны быть полностью растворены.

Осаждение может быть осуществлено путем, например,

(а) изменения рН во время или после объединения растворов компонентов металлов до значения, которое вызывает осаждение;

(b) добавления комплексообразователя во время или после объединения растворов компонентов металлов, причем комплексообразователь образует комплексы с одним или несколькими металлами для предупреждения осаждения металлов, и после этого изменения условий реакции, таких как температура или рН, так что комплексообразователь высвобождает металлы для осаждения;

(с) доведения температуры во время или после объединения растворов компонентов металлов до значения, которое вызывает осаждение;

(d) уменьшения количества растворителя во время или после объединения растворов компонентов металлов таким образом, чтобы вызвать осаждение;

(е) добавления нерастворителя во время или после объединения растворов компонентов металлов, чтобы вызвать их осаждение, под нерастворителем понимают, что осадок практически нерастворим в указанном растворителе;

(f) добавления избытка одного из компонентов до такой степени, чтобы вызвать осаждение.

Доведение рН, например, в варианте (а) или (b), может быть осуществлено добавлением к реакционной смеси основания или кислоты. Однако можно добавлять соединения, которые при повышении температуры могут разлагаться с образованием ионов гидроксида или ионов Н+, которые, соответственно, повышают или понижают рН. Примерами соединений, которые могут разлагаться при повышении температуры, повышая или понижая при этом рН, являются мочевина, нитриты, цианат аммония, гидроксид аммония и карбонат аммония.

Вариант пути с твердым веществом предусматривает объединение и взаимодействие компонентов металлов с, по меньшей мере, одним из компонентов металлов, остающимся, по меньшей мере, частично в твердом состоянии. Более конкретно, он предусматривает добавление компонентов металлов к другому (компоненту) и одновременное и/или последующее их взаимодействие. Следовательно в варианте пути с твердым веществом, по меньшей мере, один компонент металла добавляют в, по меньшей мере, частично твердом состоянии и указанный компонент металла остается, по меньшей мере, частично в твердом состоянии в процессе реакции. Термин "по меньшей мере, частично в твердом состоянии" в данном контексте означает, что, по меньшей мере, часть компонента металла присутствует в виде твердого компонента металла и, необязательно, другая часть компонента металла присутствует в виде раствора в протонной жидкости. Типичным примером этого является суспензия компонента металла в протонной жидкости, где металл, по меньшей мере, частично присутствует в твердом состоянии и, необязательно, частично растворен в протонной жидкости.

Можно сначала приготовить суспензию компонента металла в протонной жидкости и добавить, одновременно или последовательно, раствор(ы) и/или другую(ие) суспензию(и), содержащую(ие) компонент(ы) металла(ов), растворенный(ые) и/или суспендированный(ые) в протонной жидкости. Можно сначала объединить растворы одновременно или последовательно и в последующем прибавить суспензию(и) и, необязательно, раствор(ы) одновременно или последовательно.

Поскольку, по меньшей мере, один компонент металла, по меньшей мере, частично находится в твердом состоянии во время осуществления пути с твердым веществом, число компонентов металлов, которые, по меньшей мере, частично находятся в твердом состоянии, не является критическим. Таким образом, существует возможность для всех компонентов металлов быть соединенными в способе с использованием пути с твердым веществом, по меньшей мере, частично в твердом состоянии. В качестве альтернативы компонент металла, который, по меньшей мере, частично находится в твердом состоянии, может быть объединен с компонентом металла, находящимся в растворенном состоянии. Например, один из компонентов металла добавляют в, по меньшей мере, частично твердом состоянии и, например, по меньшей мере, два и, предпочтительно, два компонента металлов добавляют в растворенном состоянии. В другом варианте выполнения, например, два компонента металлов добавляют в, по меньшей мере, частично твердом состоянии и, по меньшей мере, один и, предпочтительно, один компонент металлов добавляют в растворенном состоянии.

Таким образом, компонент металла прибавляют "в растворенном состоянии" означает, что все количество указанного компонента металла добавляют в виде раствора в протонной жидкости.

Как ясно из указанного выше, можно добавлять компонент неблагородного металла VIII группы и компонент металла VIB группы различными путями: при различных температурах и значениях рН, в растворе, в суспензии, увлажненным или как таковой, одновременно или последовательно. Следует отметить, что предпочтительно, чтобы не использовались серосодержащие компоненты металлов, так как указанные компоненты и получаемые продукты неустойчивы по отношению к кислороду, что означает, что все стадии способа, следующие за добавлением указанного компонента металла, даже протекающие при более низкой температуре, следует проводить в инертной атмосфере.

Подходящими водорастворимыми компонентами неблагородных металлов VIII группы для использования в способе изобретения являются соли, такие как нитраты, гидратированные нитраты, хлориды, гидратированные хлориды, сульфаты, гидратированные сульфаты, формиаты, ацетаты или гипофосфиты. Подходящими водорастворимыми никелевыми и кобальтовыми компонентами являются нитраты, сульфаты, ацетаты, хлориды, формиаты или их смеси, также как и гипофосфит никеля. Подходящими водорастворимыми компонентами на основе железа являются ацетат, хлорид, формиат, нитрат, сульфат железа или их смеси.

Подходящими водорастворимыми компонентами на основе металлов VIB группы являются соли металлов VIB группы, такие как мономолибдаты и вольфраматы аммония или щелочных металлов, также как и водорастворимые изополисоединения молибдена и вольфрама, такие как метавольфрамовая кислота, или водорастворимые гетерополисоединения молибдена или вольфрама, дополнительно содержащие, например, Р, Si, Ni или Со, или их комбинации. Подходящие водорастворимые изополи- и гетерополисоединения представлены в Molybdenum Chemicals, Chemical data series, Bulletin Cdb-14, февраль 1969 и в Molybdenum Chemicals, Chemical data series, Bulletin Cdb-12a-пересмотренный, ноябрь 1969. Подходящими водорастворимыми соединениями хрома являются хроматы, изополихроматы и сульфат аммонийхрома.

Если протонной жидкостью является вода, подходящими компонентами неблагородных металлов VIII группы, которые, по меньшей мере, частично находятся в твердом состоянии во время процесса согласно изобретению, являются компоненты неблагородных металлов VIII группы с низкой растворимостью в воде, такие как цитраты, оксалаты, карбонаты, гидроксикарбонаты, гидроксиды, фосфаты, фосфиды, сульфиды, алюминаты, молибдаты, вольфраматы, оксиды или их смеси. Предпочтительны оксалаты, цитраты, карбонаты, гидроксикарбонаты, гидроксиды, фосфаты, молибдаты, вольфраматы, оксиды или их смеси, наиболее предпочтительны гидроксикарбонаты и карбонаты. Обычно молярное отношение между гидроксигруппами и карбонатными группами в гидроксикарбонатах находится в диапазоне 0-4, предпочтительно, 0-2, более предпочтительно, 0-1 и, наиболее предпочтительно, 0,1-0,8.

Если протонной жидкостью является вода, подходящими компонентами металлов VIB группы, которые, по меньшей мере, частично находятся в твердом состоянии во время контактирования, являются компоненты металлов VIB группы с низкой растворимостью в воде, такие как ди- и триоксиды, карбиды, нитриды, соли алюминия, кислоты, сульфиды или их смеси. Предпочтительными компонентами металлов VIB группы, которые, по меньшей мере, частично находятся в твердом состоянии во время контактирования, являются ди- и триоксиды, кислоты и их смеси. Подходящими молибденовыми компонентами являются ди- и триоксиды молибдена, сульфид молибдена, карбид молибдена, нитрид молибдена, молибдат алюминия, молибденовые кислоты (например, H2MoO4), фосфомолибдат аммония или их смеси, причем молибденовая кислота и ди- и триоксиды молибдена являются предпочтительными. Подходящими вольфрамовыми компонентами являются ди- и триоксиды вольфрама, сульфиды вольфрама (WS2 и WS3), карбид вольфрама, ортовольфрамовая кислота (H2WO4·H2O), нитрид вольфрама, вольфрамат алюминия (также мета- или поливольфраматы), фосфовольфрамат аммония или их смеси, причем ортовольфрамовая кислота и ди- и триоксиды вольфрама предпочтительны.

Если протонной жидкостью является вода, растворимость компонентов неблагородных металлов VIII группы и компонентов металлов VIB группы, которые во время способа изобретения, по меньшей мере, частично находятся в твердом состоянии, обычно составляет менее 0,05 моля/(100 мл воды при 18°С).

Как изложено выше, при желании до, во время и/или после объединения и взаимодействия компонентов металлов и/или непосредственно после этого могут быть добавлены связующие, обычные катализаторы гидрообработки, крекирующие компоненты или их смеси. Указанные вещества обозначены ниже как "носители".

Носитель может быть добавлен до контактирования компонентов металлов, например, путем объединения с одним или несколькими, но не со всеми компонентами металлов или vice versa и путем последующего объединения смеси с еще не добавленными компонентами металлов одновременно или последовательно. Носитель может быть добавлен во время контактирования компонентов металлов путем, например, одновременного объединения носителя и компонентов металлов или сначала объединения компонентов металлов одновременно или последовательно с последующим прибавлением носителя во время реакции объединенных компонентов металлов. Носитель может быть добавлен одновременно с контактированием компонентов металлов путем, например, прибавления его непосредственно в реакционную смесь, полученную после взаимодействия компонентов металлов, или путем прибавления его после любой дальнейшей стадии процесса, что будет детально обсуждено ниже. Предпочтительно носитель добавляют после контактирования компонентов металлов. Возможно, каталитическая композиция, полученная после объединения и взаимодействия компонентов металлов, может быть подвергнута разделению на твердую и жидкую фазы перед объединением с носителем, например, фильтрованием. После разделения твердой фазы и жидкости может быть осуществлена стадия промывания. Дополнительно можно термически обработать каталитическую композицию до ее объединения с носителем. Носитель может быть добавлен в сухом состоянии, обработанный или не обработанный термически, в увлажненном и/или суспендированном состоянии, в виде фильтрационного осадка и/или в виде раствора.

Добавка может быть прибавлена до, во время или после объединения и взаимодействия компонентов металлов. Добавка может быть прибавлена во время контактирования компонентов металлов путем, например, одновременного объединения добавки и компонентов металлов или сначала объединением компонентов металлов одновременно или последовательно и затем прибавлением добавки во время реакции объединенных компонентов металлов. В качестве альтернативы носитель или любой другой материал, который скомбинирован с добавкой, может быть прибавлен к компонентам металлов во время их соединения и/или взаимодействия. Добавка также может быть прибавлена после контактирования компонентов металлов путем, например, прибавления ее к каталитической композиции, полученной после взаимодействия компонентов металлов. Обычно предпочтительно вводить добавку в каталитическую композицию после объединения и взаимодействия соединений металлов. Можно прибавлять добавку к использованному или регенерированному катализатору.

Если прибавлен носитель, последовательность, в которой прибавляют носитель и добавку, не является критической. Можно сначала объединять носитель с добавкой и объединять комбинацию с компонентами металлов. Таким образом, можно объединять компоненты металлов с добавкой и носителем в любой последовательности.

Необязательно, способ данного изобретения может предусматривать дополнительные стадии процесса сушки распылением, (быстрой) сушки, измельчения, пластицирования, перемешивания суспензии, сухого или влажного смешивания, формования и/или кальцинирования. Сухое смешивание означает смешивание каталитической композиции в сухом состоянии с любым вышеупомянутым материалом в сухом состоянии. Влажное смешивание, например, предусматривает смешивание влажного фильтрационного осадка, содержащей каталитическую композицию и, необязательно, любого из вышеуказанных материалов в виде порошков или фильтрационного осадка с образованием гомогенной пасты. Формование предусматривает, например, экструзию, гранулирование, таблетирование и/или сушку распылением. Детальное описание указанных дополнительных стадий процесса приведено со ссылкой на предварительно неопубликованные международные патентные заявки РСТ/НР00/00354 (глава "Catalyst preparation process" под "Further optional process steps") и РСТ/ЕР00/00355 (глава Process of the invention" под "(В) Subsequent process steps").

Обычно для способа согласно изобретению предпочтительно включать стадию формования. Стадию формования предпочтительно проводят после объединения и взаимодействия компонентов металлов. Если в способе согласно изобретению добавляют носитель, его предпочтительно добавляют перед проведением стадии формования. Добавка может быть прибавлена до или после стадии формования, хотя прибавление добавки после стадии формования может быть предпочтительным.

Способ получения согласно изобретению предусматривает два специфических варианта выполнения, а именно, первый, в настоящее время предпочтительный вариант выполнения, где катализатор сушат в таких условиях, что, по меньшей мере, часть добавки удерживается в каталитической композиции, и второй, в настоящее время менее предпочтительный вариант выполнения, где каталитическую композицию подвергают стадии кальцинирования в таких условиях, что добавка удаляется из катализатора. Указанную стадию кальцинирования, если она присутствует, обычно проводят при температуре 100-600°С, более конкретно, 150-450°С, еще более конкретно, 250-450°С. Время кальцинирования обычно варьируется от 0,5 до 48 часов. Кальцинирование может быть проведено в инертном газе, таком как азот, или в кислородсодержащем газе, таком как воздух или чистый кислород, возможно, в присутствии водяного пара. Предпочтительно кальцинирование проводят в кислородсодержащей атмосфере. Точная температура стадии кальцинирования зависит от температуры, необходимой для удаления добавки из катализатора. Если предполагают сушить катализатор в таких условиях, чтобы, по меньшей мере, часть добавки оставалась в катализаторе, применяемая температура сушки в большой степени зависит от температуры, при которой добавка, присутствующая в катализаторе, кипит или разлагается. Конечно, предпочтительно, удерживать в катализаторе так много добавки, как только возможно, во время любой такой обработки, но в случае более летучих добавок их испарения во время указанной обработки обычно избежать не удается. Обычно, предпочтительно, иметь температуру во время любой такой обработки ниже 300°С и, предпочтительно, ниже 220°С, хотя может быть необходима более низкая температура в зависимости от природы добавки, присутствующей в катализаторе.

Способ согласно изобретению может также предусматривать промежуточную стадию кальцинирования, проводимую до введения добавки в каталитическую композицию. В случае такой промежуточной стадии кальцинирования, которая может быть проведена в условиях, оговоренных выше, ее применяют обычно после стадии формования, если она присутствует. Она может быть, среди прочего, применена для превращения предшественника носителя, например, предшественника оксида алюминия, такого как боемит, в носитель, подобный гамма-оксиду алюминия.

При желании каталитическая композиция, содержащая добавку, или, если применяют кальцинирование, кальцинированная каталитическая композиция может быть подвергнута сульфидированию. Сульфидирование может, например, быть проведено в газовой или жидкой фазе. Обычно его проводят путем контактирования осадка с серосодержащим соединением, таким как элементарная сера, сульфид водорода, DMDS, или полисульфиды. Сульфидирование обычно проводят in situ и/или ex situ. Предпочтительно сульфидирование проводят ex situ, то есть сульфидирование ведут в отдельном реакторе до загрузки сульфидированной каталитической композиции на стадию гидрообработки. Более того, предпочтительно, чтобы каталитическую композицию сульфидировали как ex situ, так и in situ.

Два предпочтительных варианта выполнения способа получения согласно изобретению будут разъяснены ниже.

Первый вариант выполнения является способом, предусматривающим последовательные стадии объединения и взаимодействия компонентов металлов в протонной жидкости, необязательное выделение продуктов реакции, необязательное промывание, сушку и/или термическую обработку полученного вещества, необязательное смешивание получаемой каталитической композиции с носителем, формование полученной композиции, например, сушкой распылением или экструзией, необязательное кальцинирование полученной композиции, введение добавки к отформованным частицам, необязательное состаривание содержащей добавку композиции с последующими необязательными сушкой, кальцинированием и/или сульфидированием частиц катализатора. Более предпочтительный вариант указанного выполнения предусматривает стадию объединения и взаимодействия компонентов металлов в протонной жидкости, выделение продукта реакции, необязательное смешивание полученной каталитической композиции с носителем, формование полученной композиции, например, сушкой распылением или экструзией, кальцинирование полученной композиции, введение добавки к отформованным частицам с последующими сушкой, необязательным кальцинированием и/или сульфидированием частиц катализатора.

Второй вариант выполнения является способом, предусматривающим последовательные стадии объединения и взаимодействия компонентов металлов в протонной жидкости, необязательное выделение полученных продуктов, например, фильтрованием, необязательное промывание, сушку и/или термическую обработку полученной каталитической композиции, смешивание полученной каталитической композиции с добавкой и, необязательно, носителем, формование полученной композиции, например, сушкой распылением или экструзией, с последующими необязательными сушкой, кальцинированием и/или сульфидированием каталитической композиции. Более предпочтительный вариант указанного выполнения предусматривает стадии объединения и взаимодействия компонентов металлов в протонной жидкости, выделение полученного продукта, например, фильтрованием, смешивание полученной каталитической композиции с добавкой и, необязательно, носителем, формование полученной композиции, например, сушкой распылением или экструзией, с последующими сушкой, необязательными кальцинированием и/или сульфидированием каталитической композиции.

Применение согласно изобретению

Каталитическая композиция согласно изобретению может быть использована фактически во всех способах гидрообработки для обработки сырья в широком интервале условий реакции, например, при температурах в диапазоне от 200° до 450°С, давлении водорода в диапазоне от 5 до 300 бар и объемной скорости (LHSV) в диапазоне от 0,05 до 10 час-1. Термин "гидрообработка" в данном контексте охватывает все процессы, в которых углеводородное сырье реагирует с водородом при повышенной температуре и повышенном давлении, включая гидрирование, гидродесульфиризацию, гидроденитрацию, гидродеметаллизацию, гидродеароматизацию, гидроизомеризацию, гидродепарафинизацию, гидрокрекинг и гидрокрекинг в мягких условиях, который обычно обозначают как неглубокий гидрокрекинг. Каталитическая композиция изобретения в частности подходит для гидрообработки углеводородного сырья. К таким способам гидрообработки относятся, например, гидродесульфиризация, гидроденитрация и гидродеароматизация углеводородного сырья. Подходящим сырьем является, например, средний дистиллят, керосин, лигроин (нафта), вакуумный газойль и тяжелый газойль. Обычно могут быть использованы условия процесса, такие как температура в интервале 250°-450°С, давление в интервале 5-250 бар, объемная скорость в интервале 0,1-10 час-1 и отношение Н2/нефть в диапазоне 50-2000 нл/л.

Методы исследования

(а) Прочность на боковое раздавливание (SCS)

Сначала измеряют длину, например, частицы экструдата и затем частицу экструдата подвергают сжатию (25 фунтов в течение 8,6 сек.) при помощи подвижного поршня. Измеряют силу, необходимую для раздавливания частицы. Процедуру повторяют с, по меньшей мере, 40 частицами экструдата и вычисляют среднее значение как силу (в фунтах) на единицу длины (мм). Указанный способ применяют для отформованных частиц длиной не более 7 мм.

(b) Объем пор (адсорбция N2)

Определение объема пор путем адсорбции N2 производили, как описано в тезисах PhD J.C.P.Broekhoff (University of Technology Delft 1969).T

Примеры

Сравнительный пример А

Каталитическую композицию готовили путем объединения и взаимодействия гидроксикарбоната никеля, МоО3 и H2WO4 в водной среде. Полученную суспензию отфильтровывали. Влажный фильтрационный осадок смешивали с влажным фильтрационным осадком оксида алюминия. Во время смешивания температура несколько повышалась. Таким путем содержание воды в смеси уменьшали, с образованием смеси, пригодной для экструдирования. Смесь затем экструдировали, сушили при 120°С и кальцинировали при 300°С. Полученная каталитическая композиция содержала 18 мас.% МоО3, 32 мас.% WO3, 31 мас.% NiO и 17 мас.% Al2O3.

Пример 1

Экструдаты, полученные из сравнительного примера А, пропитывали 0,12 моля диэтиленгликоля (ex. Merck) на моль никеля, молибдена и вольфрама, содержащихся в каталитической композиции. Диэтиленгликоль прибавляли в виде водного раствора, регулируя объем для пропитки надлежащего объема пор. Импрегнированные экструдаты сушили на воздухе при 140°С.

Пример 2

Каталитическую композицию получали объединением и взаимодействием гидроксикарбоната никеля, МоО3 и H2 WO4 в водной среде. Полученную суспензию отфильтровывали. Влажный фильтрационный осадок смешивали с влажным фильтрационным осадком оксида алюминия. Полученная смесь содержала 20 мас.% МоО3, 33 мас.% WO3, 31 мас.% NiO и 16 мас.% Al2O3 (измерено на сухую основу). К полученной смеси добавляли 0,12 моля диэтиленгликоля (ex. Merck) на моль никеля, молибдена и вольфрама, содержащихся в смеси. Во время смешивания температура смеси несколько повышалась. Таким путем содержание воды в смеси уменьшали с получением пригодной для экструдирования смеси. Смесь, содержащую добавку, экструдировали и полученные экструдаты сушили в течение ночи при 120°С.

Пример 3

Катализаторы сравнительного примера А, примера 1 и примера 2 испытывали на гидродесульфиризацию, используя отработанное дизельное топливо, имеющее следующие характеристики:

содержание S: 217 ч.н.м;

содержание N: 29 ч.н.м;

количество моноароматических углеводородов: 31,3 мас.%;

количество диароматических углеводородов: 5,8 мас.%;

количество триароматических углеводородов: 0,6 мас.%;

начальная точка кипения: 161°С;

конечная точка кипения: 423°С.

Во время проведения пробы были использованы следующие условия процесса:

LHSV (обьемная скорость): 1,8 час-1;

отношение Н2/нефтяное сырье: 300 нл/л;

давление: 30 бар;

температура: 325°С.

Относительная активность гидродесульфиризации (на вес основы, в расчете на вес катализатора минус вес добавки, если она присутствует) катализаторов примеров 1 и 2 была 124 и 147, соответственно, при активности катализатора сравнительного примера А, взятой за 100. Добавление органического соединения четко улучшает работу катализатора.

Сравнительный пример В

Каталитическую композицию готовили объединением и взаимодействием гидроксикарбоната никеля, МоО3 и H2WO4 в водной среде. Полученную суспензию отфильтровывали. Полученный влажный фильтрационный осадок сушили при 140°С. Высушенное вещество измельчали и гранулировали. Полученные гранулы содержали 24 мас.% МоО3, 39 мас.% WO3 и 37 мас.% NiO.

Пример 4

Каталитическую композицию готовили, как описано в сравнительном примере В, за исключением того, что влажный фильтрационный осадок, полученный после фильтрования суспензии, смешивали с 0,12 моля диэтиленгликоля на моль никеля, молибдена и вольфрама, содержащихся в фильтрационном осадке.

Пример 5

Каталитические композиции сравнительного примера В и примера 4 испытывали на удаление полиядерных ароматических соединений из отработанного дизельного топлива. Характеристики сырья и условия процесса были, как описано в примере 3. Относительная активность (на вес основы, в расчете на вес катализатора минус вес добавки, если она присутствовала) катализатора примера 4 была измерена и составила 118 по сравнению с активностью катализатора сравнительного примера В, взятой за 100. Добавка органического соединения четко улучшает работу катализатора.

Высушенное вещество измельчали и гранулировали. Полученные гранулы содержали 24 мас.% МоО3, 39 мас.% WO3 и 37 мас.% NiO.

Пример 4

Каталитическую композицию готовили, как описано в сравнительном примере В, за исключением того, что влажный фильтрационный осадок, полученный после фильтрования суспензии, смешивали с 0, 12 моля диэтиленгликоля на моль никеля, молибдена и вольфрама, содержащихся в фильтрационном осадке.

Пример 5

Каталитические композиции сравнительного примера В и примера 4 испытывали на удаление полиядерных ароматических соединений из отработанного дизельного топлива. Характеристики сырья и условия процесса были, как описано в примере 3. Относительная активность (на вес основы, в расчете на вес катализатора минус вес добавки, если она присутствовала) катализатора примера 4 была измерена и составила 118 по сравнению с активностью катализатора сравнительного примера В, взятой за 100. Добавка органического соединения четко улучшает работу катализатора.

Сравнительный пример С

Каталитическую композицию готовили путем объединения и взаимодействия гидроксикарбоната никеля, МоО3 и H2WO4 в водной среде при 90°С в течение 16 часов (в продолжение ночи) при непрерывном перемешивании. Полученную суспензию отфильтровывали. Полученный влажный фильтровальный осадок смешивали во влажном состоянии с 7,5% мас. связующего (где мас.% дан в расчете на общую массу каталитической композиции). Содержание воды в смеси регулировали так, чтобы получить пригодную для экструдирования смесь, и смесь затем экструдировали. Полученный твердый материал сушили при 120°С в течение 16 часов (в продолжение ночи) и кальцинировали при 300°С в течение 1 часа. Полученные экструдаты содержали 25,2 мас.% МоО3, 41,5 мас.% WO3, и 26,5 мас.% NiO.

Пример 6

Каталитическую композицию готовили как описано в сравнительном примере С, за исключением того, что полученные экструдаты подвергали объемной пропитке пор этилендиаминтетрауксусной кислотой (ЭДТК; добавляли в виде 20%-ного (мас.) водного раствора диаммониевой соли ЭДТК) в количестве 0,055 моль на моль никеля, содержащегося в материале. Полученный твердый материал сушили при 120°С в течение 1 часа.

Пример 7

Каталитическую композицию готовили как описано в сравнительном примере С, за исключением того, что полученные экструдаты подвергали объемной пропитке пор нитрилотриуксусной кислотой (NTA; добавляли в виде 20%-ного (мас.) водного раствора диаммониевой соли NTA) в количестве 0,085 моль на моль никеля, содержащегося в материале. Полученный твердый материал сушили при 120°С в течение 1 часа.

Пример 8

Катализаторы испытывали в проточном трубчатом реакторе с нисходящим потоком. Каждая трубка реактора содержала 10 мл катализатора, смешанного с равным количеством частиц SiC и размещенного в виде слоя между слоями частиц SiC. Перед испытанием катализатор предварительно сульфидировали посредством жидкофазного предварительного сульфидирования с использованием сырья, описанного ниже, которое было усилено добавлением диметилсульфид а до общей концентрации серы в 3,7% масс.

Во время предварительного сульфидирования применяли следующие условия процесса:

LHSV (объемная скорость): 3,0 час-1;

отношение Н2/нефтяное сырье: 200 нл/л;

давление: 45 бар;

температура: 320°С.

Предварительно сульфилированную каталитическую композицию сравнительного примера С, примера 6 и примера 7 испытывали на гидродеазотирование (гидроденитрацию), используя отработанное дизельное топливо, имеющее следующие характеристики:

содержание S: 1,2 мас.%;

содержание N: 106 ч/млн;

количество моноароматических углеводородов: 16,5 мас.%;

количество диароматических углеводородов: 11,0 мас.%;

количество триароматических углеводородов: 0,8 мас.%;

начальная точка кипения: 178,4°С;

конечная точка кипения: 372, 0°С.

Во время проведения испытания применяли следующие условия процесса:

LHSV (объемная скорость): 2,0 час-1;

отношение Н2 /нефтяное сырье: 300 нл/л;

давление: 45 бар;

температура: 320°С.

Относительная активность гидродеазотирования (на вес основы, в расчете на вес катализатора минус вес добавки, если она присутствует) катализаторов примеров 6 и 7 составляла 108 для обоих катализаторов, при активности катализатора сравнительного примера С, взятой за 100. Добавление органических соединений, таким образом, явно улучшает производительность катализатора.

Реферат

Данное изобретение относится к способу получения каталитической композиции, где, по меньшей мере, один компонент неблагородного металла VIII группы и, по меньшей мере, два компонента металла VIB группы объединяют и вводят во взаимодействие в присутствии протонной жидкости, после чего полученную композицию выделяют и сушат, общее количество компонентов металлов VIII группы и VIB группы, в пересчете на оксиды, составляет, по меньшей мере, 50 мас.% каталитической композиции, в расчете на сухую массу. Молярное отношение металлов VIB группы к неблагородным металлам VIII группы находится в диапазоне от 10:1 до 1:10. При этом до, во время или после объединения и взаимодействия компонентов металлов добавляют органическую кислородсодержащую добавку, содержащую, по меньшей мере, один атом углерода, по меньшей мере, один атом водорода и, по меньшей мере, один атом кислорода, таким образом и в таких количествах, чтобы молярное отношение всего количества прибавленной добавки к общему количеству компонентов металлов VIII группы и VIB группы составляло, по меньшей мере, 0,01. Изобретение также относится к содержащим добавки каталитическим композициям, полученным указанным способом, и к способу каталитической гидрообработки углеводородного сырья в присутствии указанной каталитической композиции. Каталитическая композиция обладает улучшенной активностью в процессах гидрообработки, 3 н. и 26 з.п. ф-лы.

Формула

Документы, цитированные в отчёте о поиске

Композиция, способ снижения способности к саморазогреву предварительно сульфурированного или сульфидированного катализатора, способ приготовления катализатора, способ гидрообработки, способ транспортировки и способ разгрузки катализатора

Катализатор для гидрообработки углеводородного сырья нефтяного и углехимического происхождения и способ его получения

Комментарии