Композиция, способ снижения способности к саморазогреву предварительно сульфурированного или сульфидированного катализатора, способ приготовления катализатора, способ гидрообработки, способ транспортировки и способ разгрузки катализатора - RU2129915C1

Код документа: RU2129915C1

Чертежи

Описание

Изобретение относится к способу обработки самовозгорающихся катализаторов и к составам катализаторов, полученным в результате такой обработки. Одним из объектов изобретения является способ приготовления катализаторов, который дает составы катализаторов со сниженными характеристиками саморазогревания. Другим объектом изобретения является способ гидрообработки и/или гидрокрекинга.

Самовозгорающимся катализатором является любой состав катализатора, который имеет склонность к саморазогреванию или горению в присутствии воздуха или кислорода при температуре 200oC или ниже. В частности, как самовозгорающиеся катализаторы могут быть классифицированы множество катализаторов для обработки углеводородов, как например катализаторы для гидрообработки, гидрокрекинга и катализаторы для обработки отходящего газа, которые обычно содержат серу, и восстановленные катализаторы, как например, гидрогенизирующие катализаторы. Некоторые катализаторы для обработки углеводородов также могут быть восстановленными катализаторами.

Катализатор для гидрообработки используется для катализирования гидрогенизации углеводородного перерабатываемого сырья, в особенности для гидрирования определенных компонентов перерабатываемого сырья, таких как серо-, азото- и металлсодержащих органических соединений и ненасыщенных соединений. Катализатор гидрокрекинга используется для крекинга больших и сложных молекул компонентов нефти с получением меньших молекул с сопутствующим присоединением водорода к молекулам. Такие катализаторы гидрокрекинга включают катализаторы, используемые в установках для конверсии хвостов. Катализатор конверсии отходящего газа используется для катализирования конверсии вредных компонентов газовых потоков до менее вредных продуктов, в особенности для конвертирования окислов серы до сероводорода, который может быть извлечен или удален и легко конвертирован до элементарной серы. Восстановленным катализатором является любой катализатор, содержащий металл в восстановленном состоянии, как например катализатор гидрогенизации олефина. Эти металлы обычно восстанавливаются восстановителем, таким как водород или муравьиная кислота. Металлы на этих восстановленных катализаторах могут быть полностью или частично восстановлены.

Гидрогенизирующие катализаторы хорошо известны и некоторые из них являются коммерчески доступными. Обычно активная фаза катализатора базируется по крайней мере на одном металле групп VIII, VIB, IVB, IIB или IB Периодической таблицы, обычно Pt, Pd, Ru, Ir, Rh, Os , Fe, Co, Ni, Cu, Mo, W, Ti, Hq, Ar или Au, обычно нанесенном на носитель катализатора, как например окись алюминия, окись кремния, алюмосиликата или активированный уголь. Такие восстановленные катализаторы могут быть самовозгорающимися.

Составы катализаторов для гидрообработки и/или гидрокрекинга или обработки отходящего газа хорошо известны и некоторые из них являются коммерчески доступными, особенно окисные катализаторы, включая окислы кобальта-молибдена, никеля-вольфрама и никеля-молибдена, обычно на носителе из окиси алюминия, окиси кремния, и/или алюмосиликата, включая цеолиты и носители. Для других целей могут быть использованы катализаторы с переходными металлами, включая такие, которые содержат по крайней мере один из элементов, выбранный из группы V, Cr, Mn, Re, Co, Ni, Cu, Zn, Mo, W, Rh, Ru, Os, Ir , Pd, Pt, Ag, Au, Cd, Sn, Sb, Bi и Te.

Для максимальной эффективности содержащие окислы металлов катализаторы конвертируются, по крайней мере частично, до сульфидов металлов. Окисно-металлические катализаторы могут быть сульфурированы в реакторе путем контактирования при повышенных температурах с сероводородом или серосодержащей нефтью или перерабатываемым сырьем ("in situ").

Однако для потребителя выгоднее загружать содержащие окислы металлов катализаторы, содержащие серу в виде элементарной серы или в форме сероорганического соединения. Эти предварительно сульфурированные катализаторы можно загружать в реактор и доводить условия в нем до условий реакции в присутствии водорода, инициирующих реакцию серы или соединения серы с водородом и окислами металлов, в результате чего они превращаются в сульфиды без дополнительных этапов процесса. Такие предварительно сульфурированные катализаторы обеспечивают экономическую выгоду и исключают множество опасностей, таких как опасность воспламенения и отравления, с которыми сталкивается оператор установки при использовании сероводорода, жидких сульфидов, полисульфидов и/или меркаптанов для сульфурирования катализаторов.

Известно несколько способов предварительного сульфурирования содержащих окислы металлов катализаторов. Катализаторы гидрообработки должны быть предварительно сульфурированы путем введения или внедрения соединений серы в пористый катализатор перед гидрообработкой перерабатываемого углеводородного сырья, используя, например, органические полисульфиды или элементарную серу, для которой водород используется в качестве восстановителя для превращения элементарной серы в сероводород in situ. В патенте США U.S. -A-4,943,547 описывают сублимирование элементарной серы в поры катализатора при нагревании смеси сера-катализатор до температуры выше точки плавления серы в присутствии водорода, который активирует катализатор. В патенте WO-A-93/02793 описан способ, в котором элементарную серу внедряют в пористый катализатор и одновременно или после этого катализатор обрабатывают жидким углеводородом олефинового ряда.

Однако эти ex-situ предварительно сульфурированные катализаторы, которые являются самовозгорающимися и могут быть пирофорными или саморазогревающимися, при этом эти две группы отличаются по степени самовозгорания, должны транспортироваться к потребителю или оператору установки. Пирофорные вещества воспламеняются, даже в небольших количествах, в течение пяти минут при соприкосновении с воздухом, тогда как саморазогревающиеся вещества воспламеняются в воздухе только, когда они в большом количестве и после длительных периодов времени. Пирофорные вещества обычно классифицируются как Дивизион 4.2 Упаковочной Группы I (Division 4.2 Packing Group I) и саморазогревающиеся вещества классифицируются либо как Упаковочная Группа II или Упаковочная Группа III (Packing Group II и Packing Group III) согласно тестовым процедурам, рекомендованным в Dangerous Goods Special Bulleten, апрель 1987 г., опубликованным TDG Ottawa, Transport Canada for Class 4, Division 4.2. Такие самовозгорающиеся вещества должны упаковываться в соответствующие UN 250-килограммовые металлические цилиндры или бочки или в более мелкие упаковки, как 100-килограммовые пластиковые фибровые цилиндры или даже меньше.

Конечно, желательно транспортировать эти предварительно сульфурированные катализаторы в больших количествах, как например в расходных бункерах или супермешках, но они должны пройти тест на самовозгорание.

В патенте EP-A-447,221 описан способ предварительного сульфурирования катализатора гидрообработки или гидрокрекинга, который сводит до минимума десорбирование при запуске реактора гидрообработки или гидрокрекинга с использованием такого катализатора.

Далее, некоторые из известных процессов ex-situ предварительного сульфурирования на катализаторах, содержащих окислы металлов на носителях, нарушаются от чрезмерной десорбции серы при запуске реактора гидрообработки в присутствии углеводородного перерабатываемого сырья. В результате снижается активность или стабильность катализатора и может засоряться расположенное дальше по ходу процесса оборудование.

Следовательно, задачей настоящего изобретения является обработка самовозгорающихся катализаторов таким образом, чтобы подавить их свойства саморазогревания.

Настоящее изобретение относится к композиции, содержащей предварительно сульфурированный или сульфидированный катализатор, который имеет способность к саморазогреву или загоранию в присутствии воздуха или кислорода при температуре 200oC или ниже, при этом упомянутый катализатор нанесен на пористую подложку или носитель, по крайней мере часть которого покрыта веществом, содержащим по крайней мере один кислородсодержащий углеводород, имеющий по крайней мере 16 атомов углерода, это может быть достигнуто путем контактирования катализатора с кислородсодержащим углеводородом при температуре по меньшей мере 0oC. Такой состав имеет пониженную характеристику саморазогрева в сравнении с самовозгорающимся катализатором, который не имеет покрытия.

Кроме того, настоящее изобретение также относится к усовершенствованному способу

предварительного сульфурирования

способного

к сульфидированию катализатора, содержащего металл или оксид(ы) металла, для снижения способности катализатора к саморазогреву; согласно способу по

изобретению осуществляют

(а)

контактирование упомянутого катализатора с элементарной серой соединением серы или их смесью при температуре, при которой по крайней мере часть упомянутой серы

или соединения серы внедряется в поры

упомянутого катализатора посредством пропитывания, сублимирования и/или плавления, и

(в) перед, одновременно или после контактирования частиц

упомянутого катализатора с кислородсодержащим

углеводородом, имеющим по крайней мере 16 атомов углерода.

Способ особенно пригоден для катализаторов гидрообработки и/или гидрокрекинга или для катализаторов обработки отходящего газа и гидрокрекинга углеводородов.

Кроме того, настоящее изобретение предусматривает способ разгрузки предварительно сульфурированного или сульфидированного катализатора во время остановки работы реактора, в котором катализатор вводят в контакт со смесью, содержащей углеводород, имеющий по крайней мере 16 атомов углерода, перед выгрузкой из реактора.

Установлено, что при обработке самовозгорающегося катализатора путем контактирования с кислородсодержащим углеводородом, содержащим по крайней мере 16 атомов углерода, полученный катализатор имеет подавленные характеристики саморазогревания таким образом, что они классифицируются как не более чем самовозгорающиеся. Таким образом, способ позволяет транспортировать самовозгорающиеся катализаторы иным образом или перевозить на кораблях в любой подходящей упаковке, как например, в расходных бункерах, супермешках или, например, подъемных бункерах.

Используемый в настоящем описании термин "самовозгорающиеся катализаторы" означает любой катализатор(ы), содержащий гетерогенный или твердый металл(ы), окисел(ы) металла(ов), сульфид(ы) металла(ов), или другие соединение(я) металла(ов), находящиеся на подложке или носителе и который может быть квалифицирован как самовозгорающееся вещество согласно процедурам испытаний, рекомендованным в Dangerous Goods Special Bulleten, апрель 1987, опубликованном TDG Ottawa, Transport, Canada for Class 4, Div. 4.2, или имеет начало изотермы ниже 200oC, измеренное посредством теста или испытания на сползание или уклон саморазогревания, описанного ниже. Термины "металл(ы)-", "оксид(ы) металла-" и "сульфид(ы) металла" - содержащие катализаторы включают предшественники катализатора, которые могут быть использованы в качестве катализаторов после дополнительной обработки или активации. Кроме того, термин "металл(ы)" включает металл(ы) в частично окисленной форме. Термин "оксид(ы) металла" включает оксид(ы) металлов в частично восстановленной форме. Термин "сульфид(ы) металла" включает сульфид(ы) металла как частично сульфидированные, так и полностью сульфидированные металлы.

Понятно, что хотя при обычной технологии приготовления катализаторов получают оксид(ы) металла, можно использовать специальные технологии приготовления для получения катализаторов в восстановленной форме, как например в состоянии нулевой валентности. Поскольку металлы в состоянии нулевой валентности сульфидируют, также как и оксиды, под воздействием условий сульфидирования, катализаторы, содержащие такие сульфидируемые металлы, даже в восстановленном состоянии или состоянии нулевой валентности, будут рассматриваться как "сульфидирующийся металлоокисный катализатор(ы)". Также способ настоящего изобретения может применяться для регенерации катализаторов, которые могут содержать сульфид металла, не полностью конвертированный в оксиды.

Также могут присутствовать другие компоненты, такие как карбиды, бориды, нитриды, галоидоокиси, алкоголяты.

В одном из вариантов настоящего изобретения предварительно сульфурированный или сульфидированный катализатор, имеющий склонность к саморазогреву или горению в присутствии воздуха или кислорода при температуре 200oC или ниже, причем катализатор нанесен на пористую подложку или носитель, контактирует по крайней мере с одним кислородсодержащим углеводородом при температуре по крайней мере около 0oC, предпочтительнее по крайней мере от 15 до 350oC и наиболее предпочтительно от 20 до 150oC. Во время контактирования кислородсодержащий углеводород пропитывает катализатор таким образом, что поверхность катализатора покрывается кислородсодержащим углеводородом. Следует пояснить, что поверхность катализатора включает наружную поверхность катализатора, а также внутреннюю пористую поверхность катализатора. Слово "покрытие" не исключает некоторого взаимодействия, как показано ниже.

Механизм, посредством которого кислородсодержащий углеводород подавляет характеристики саморазогрева самовозгорающихся катализаторов, не известен и далее будет упоминаться как "реакция" или "реагирует". Результат подавленного саморазогревания может быть легко определен без чрезмерного экспериментирования путем измерения возникновения или появления экзотермических температур в определенном возрастающем температурном профиле катализаторов, подвергающихся различным температурно-временным обработкам с кислородсодержащим углеводородом и без него, как показано ниже.

При обработке серусодержащих катализаторов содержание в них серы или активность существенно не изменяются. Сульфидированные катализаторы могут быть катализаторами, сульфидированными посредством способа предварительного сульфидирования in situ, или посредством способа предварительного сульфидирования ex-situ или способа предварительного сульфирирования. Такие катализаторы могут быть свежими или оксирегенерированными, как например описанные в патентах США A-4,530,917; 4,177,136; 4,089,930; 5,153,163; 5,139,983; 5,169,819; 4,530,917; или 4,943,547 или патенте O-A-93/02793, или восстановленным гидрогенизацией катализатором, как например описанный в патенте США N 5,032,565.

Обработка также может применяться перед, одновременно или после предварительного сульфурирования предварительно сульфидируемого металлического или металлоокисного катализатора. Предпочтительнее катализатор нагревают после контактирования с элементарной серой или соединением серы при повышенной температуре в течение промежутка времени, достаточного для закрепления серы на катализаторе. Такое нагревание также может осуществляться перед или после обработки кислородсодержащим углеводородом.

Как правило, катализаторы настоящего изобретения также имеют повышенное сопротивление десорбированию серы в процессе запуска реактора гидрообработки и/или гидрокрекинга в присутствии углеводородного перерабатываемого сырья. Механизм, посредством которого это осуществляется, неизвестен и далее будет упоминаться как "реакция" или "реагирует". Подходящий способ определения сопротивления десорбированию серы описан ниже и включает использование толуола в качестве поглотителя.

Кроме того, по неизвестным причинам процент удерживания серы в катализаторах с внедренной серой значительно повышается за счет обработки, особенно для некоторых сильно пористых объемных катализаторов.

Существует три обычных способа осуществления процесса предварительного сульфурирования.

В первом способе пористые частицы катализатора контактируют с элементарной серой или соединениями серы или их смесями таким образом, чтобы сера или соединения серы принудительно впитывались в поры катализатора при пропитке, сублимировании или плавлении или их комбинации для получения "катализаторов с внедренной серой".

Частицы катализатора с внедренной серой контактируют с кислородсодержащим углеводородом при температурах и в течение промежутка времени, достаточных для того, чтобы у частиц катализатора наблюдалось снижение характеристики саморазогревания.

В случае использования элементарной серы катализатор обрабатывают при повышенной температуре с тем, чтобы элементарная сера внедрилась в поры катализатора в достаточной степени посредством сублимирования и/или плавления. Хотя частицы катализатора могут контактировать с серой в расплавленном состоянии, предпочтительнее сначала смешать частицы катализатора с измельченной в порошок элементарной серой и затем нагревать смесь до вышеупомянутой температуры, при которой происходит сублимирование серы.

Обычно частицы катализатора нагревают в присутствии измельченной в порошок серы при температуре выше 80oC. Обычно катализатор и измельченную в порошок серу помещают в вибрационный или вращающийся миксер и нагревают до желаемой температуры достаточное время, обычно от 0.1 до 10 часов, для того, чтобы обеспечить внедрение.

Предпочтительнее этап пропитывания серой осуществляют при температуре от 90 до 130oC или выше, вплоть до температуры кипения серы (около 445oC). Нижний температурный предел ограничивается характеристиками сублимации/плавления серы при определенных условиях пропитки, тогда как верхний температурный предел ограничен, в первую очередь, экономическими соображениями, так как создание более высоких температур является более дорогостоящим; при таких температурах труднее работать.

Затем катализатор с внедренной серой обрабатывают кислородсодержащим углеводородом, как описано далее.

Катализатор с внедренной серой может быть дополнительно нагрет перед и/или после обработки кислородсодержащим углеводородом, при температуре выше, чем около 150oC, предпочтительнее от 175 до 350oC, наиболее предпочтительно от 200 до 325oC, для закрепления внедренной серы на катализаторе.

Предпочтительные соединения серы включают, например, сульфид аммония, органические моно-, ди-, полисульфиды, диалкилтионилы и соединения, производные от них, при нагревании или восстановлении в присутствии сульфидируемого оксида металла и их смеси. Примерами органических сульфидов могут служить полисульфиды основной формулы R-S(n)-R1 или HO-R-S(n)-R-OH, где n - целое число от 3 до 20 и R и R1 - независимые друг от друга органические радикалы, содержащие 1 - 50 атомов углерода, такие как дитретичный додецилполисульфид и диэтанол дисульфид; меркаптоспирты, такие как 2 - монотиогликоль; алкилмеркаптаны, такие как н. бутил-меркаптан; тиогликоли, такие как дитиопропиленгликоль; диалкил или диарил сульфиды, такие как ди-н.бутил-сульфиды и дифенилсульфиды; диалкилсульфоксиды, такие как диметилсульфоксид; и их смеси.

Перед использованием соединения серы обычно пропитываются водным или органическим раствором, таким как углеводород или не углеводород, эквивалентный легкому бензину, гексану или бензину типа уайт-спирита, как например, описанным в патентах США-A-5,153,163; 5,139,983; 5,169,819 и 4,530,917. Полученные катализаторы обычно восстанавливают водородом или другим органическим восстановителем, таким как муравьиная кислота, метилформиат, этилформиат, уксусный альдегид или метиловый спирт. Катализатор с внедренными соединениями серы может быть обработан кислородсодержащим углеводородом перед и/или после восстановительного этапа, проведенного в условиях, описанных выше для катализатора с внедренной элементарной серой.

Во втором способе пористый сульфидируемый содержащий оксид металла катализатор контактирует со смесью измельченной в порошок серы и/или соединением серы и кислородсодержащим углеводородом, предпочтительнее, в процессе нагревания полученной смеси до температуры выше, чем около 80oC.

В этом варианте частицы катализатора контактируют с элементарной серой, предпочтительнее измельченной в порошок, и/или по крайней мере одним соединением серы и кислородсодержащим углеводородом одновременно. Необязательно, могут быть одновременно добавлены другие углеводороды, как например олефины. Сначала получают смесь измельченной в порошок серы или соединения серы с кислородсодержащим углеводородом. В случае использования элементарной серы отношение углеводорода к сере по весу обычно составляет от 1:2 до 30:1, предпочтительнее от 1: 1 до 6:1. Смесь может быть нагрета для промотирования гомогенности, особенно если углеводород не является жидким в нормальных условиях, или смесь можно суспендировать. Для уменьшения вязкости смеси могут быть добавлены толуол или другие легкие углеводородные растворители. Увеличение нагрева даст такой же эффект. В случае использования соединений серы отношение углеводорода к соединению серы по весу обычно составляет от 1:2 до 30:1. Затем смесь добавляют в предварительно взвешенную пробу катализатора и смешивают. В случае использования смеси элементарной серы с соединением серы в качестве источника серы отношение углеводорода к суммарной сере по весу соответствует от 1:2 до 30:1.

В случае, когда элементарную серу используют частично, смесь затем нагревают для внедрения серы при температуре выше, чем около 80oC. Время и температуры могут быть такими же, как и в первом варианте. При использовании соединений серы катализатор может быть восстановлен так же, как описано выше для первого варианта.

В третьем способе пористый сульфидируемый содержащий оксид металла катализатор сначала контактирует с кислородсодержащим углеводородом перед этапом предварительного сульфурирования. Полученная смесь, необязательно, может быть нагрета до температуры выше комнатной температуры (т.е. около 25oC) для твердого или полутвердого углеводорода с тем, чтобы дать ей возможность пропитать катализатор. Катализатор и/или кислородсодержащий углеводород, предпочтительнее, нагревают по крайней мере до температуры, при которой углеводород становится жидким или полужидким. Обработанный углеводородом катализатор затем предварительно сульфурируют путем контактирования с элементарной серой и/или соединением серы, как описано в первом способе. Необязательно обработанный углеводородом предварительно сульфурированный катализатор может быть нагрет в какой-то момент после контактирования с серой при температуре выше, чем около 150oC с тем, чтобы закрепить серу на катализаторе.

Катализатор, предпочтительнее, обрабатывают кислородсодержащим углеводородом после внедрения серы и/или соединения серы для наибольшего снижения характеристик саморазогрева. Если сера и/или соединение серы и углеводород контактируют с металлическим или металлоокисным катализатором одновременно, предпочтительнее, чтобы катализатор контактировал таким образом, чтобы дать возможность сере и/или соединениям серы внедриться в поры катализатора перед тем, как последний реагирует или покрывается углеводородом при температуре выше 80oC.

В любом вышеописанном способе количество используемой серы или соединений серы будет зависеть от количества каталитического металла, присутствующего в катализаторе. Обычно используемое количество определяется на основе стехиометрического количества серы или соединений серы, требуемого для превращения всего металла на катализаторе в сульфидную форму. Например, катализатор, содержащий молибден, потребует два моля серы или моносоединения серы для превращения каждого моля молибдена в дисульфид молибдена. Для регенерированных катализаторов фактические содержания серы могут быть учтены в расчетах требуемых количеств элементарной серы.

Установлено, что добавка серы для предварительной сульфуризации в количестве ниже, чем около 50 процентов от требуемого стехиометрией, приводит к тому, что катализаторы имеют улучшенную активность гидроденитрификации, которая является важным свойством гидрообработки и первой ступени гидрокрекинга катализаторов. Поэтому количество серы для предварительного сульфурирования, используемой для внедрения в катализатор, обычно составляет от 0.2 до 1.5, предпочтительнее от около 0.4 до около 1.2 стехиометрического количества.

Для катализаторов гидрообработки/гидрокрекинга и катализаторов обработки отходящего газа, содержащих металлы Группы VIB и/или Группы VIII, количество применяемой для предварительного сульфурирования серы обычно составляет от 2 до 15%, наиболее предпочтительно, от 6 до 12% по весу загрузки катализатора. Предпочтительнее не добавлять к катализатору столько серы, чтобы поры были полностью заполнены ею. При наличии остаточного объема пор кислородсодержащий углеводород может проникать в поры и реагировать в них.

Существенной стадией настоящего изобретения является контактирование катализатора с кислородсодержащим углеводородом, имеющим по крайней мере 16 атомов углерода, в течение промежутка времени, достаточного для того, чтобы углеводород пропитал (или прореагировал) катализатор с получением менее самовозгорающегося катализатора, и в случае сульфурированного катализатора, более устойчивого к выщелачиванию серы, чем катализатор, не контактировавший с углеводородом. Обычно температура контактирования выше, чем около 0oC, желательнее от 15 до 350oC, предпочтительнее от 20 до около 150oC. Температура контактирования будет изменяться в зависимости от температуры плавления или температуры сублимации углеводорода. Например, когда кислородсодержащий углеводород является твердым или полутвердым, таким как свиное сало или полутвердый жир, температура предпочтительнее должна быть по крайней мере такой же, как температура плавления, в течение промежутка времени, достаточного для того, чтобы катализатор мог течь свободно (внешний вид "сухой" и не слипшийся или комковатый), т.е. он жидкий или полужидкий, для того, чтобы дать возможность углеводороду покрывать или пропитывать катализатор. Свиное сало, например, предпочтительнее контактирует при начальной температуре около 80oC. Температура обработки может быть легко определена температурой плавления твердого или полутвердого при данном давлении вещества или визуально путем проверки того, течет ли кислородсодержащий углеводород. Время контактирования зависит от температуры и вязкости кислородсодержащего углеводорода, более высокие температуры требуют более коротких периодов времени, и большая вязкость требует более длительных периодов времени.

Предпочтительнее, чтобы кислородсодержащий углеводород был достаточно текучим или сублимирующимся для обеспечения достаточного контактирования с катализатором. Углеводород, являющийся жидкостью при повышенной температуре контактирования, более предпочтителен с точки зрения легкости обращения с ним. Предпочтительнее, чтобы углеводород был высшим углеводородом, т.е. углеводородом, имеющим более двенадцати, предпочтительнее более шестнадцати и наиболее предпочтительно более двадцати атомов углерода. Высшее углеродное число для углеводорода определяется его температурой плавления, температурой затвердевания или температурой дымления. Хотя твердые жирные кислородсодержащие углеводороды, имеющие углеродные числа более 100, могут быть использованы, они неудобны в обращении, поскольку их следует нагреть до очень высокой температуры, чтобы превратить в жидкость, хотя их можно использовать с растворителем. Углеводороды с углеродными числами от 16 до 100, предпочтительнее от 16 до 80, как установлено, являются наиболее пригодными.

Термин "кислородсодержащий углеводород", используемый в настоящем описании, относится к углеводородам, молекулы которых содержат по крайней мере один атом кислорода, которые включают, например, кислоты, кислые эфиры, спирты, альдегиды, кетоны и сложные эфиры. Могут быть использованы смеси, например, кислых эфиров и спиртов, и различных сложных кислых эфиров. Они могут быть первичными, вторичными или третичными, с нормальной неразветвленной или разветвленной цепью, циклическими, ациклическими или ароматическими, насыщенными или ненасыщенными. Предпочтительнее, чтобы углеводородная часть молекулы была по крайней мере в некоторой степени ненасыщенности для высшей активности в качестве катализатора гидрообработки, гидрокрекинга или катализатора обработки отходящего газа, обычно ненасыщенного жирного кислого эфира. Термин "ненасыщенный", используемый в настоящем описании, относится к углеводородным молекулам, содержащим по крайней мере одну двойную связь углерод-углерод или соединение(я), содержащее какую-нибудь двойную связь углерод-углерод, йодное число которых должно составлять по крайней мере 60, при измерении стандартной техникой йодных измерений, такой как American Oil Chemist (AOCS) Official Method CdI-25 или IUPAC Method 2.205, описанный в International Union of Pure and Applied Chemistry, Ith Ed., Blackwell Scientific Publications 1987 или любой другой техникой стандартных йодных измерений. Термин "насыщенный", используемый в настоящем описании, относится к кислородсодержащим углеводородным соединениям, не содержащим двойных связей углерод-углерод, или соединению(ям), содержащему минимальное количество двойных связей углерод-углерод и имеющему йодное число менее 60, измеренное посредством AOCS Official Method CdI-25, IUPAC Method 2.205 или любой другой техникой стандартных йодных измерений.

Предпочтительные углеводороды включают углеводороды, имеющие по крайней мере 16, предпочтительнее 20 атомов углерода, например высшие спирты, такие как додеканол (лауриновый альдегид), гексадеканол, фарнезол, гексестрол, олеиловый спирт, цетиловый спирт, гексакозанол, триконтанол, кокцериловый спирт и октакозанол; высшие простые эфиры, такие как дицетиловый простой эфир; высшие кетоны, такие как пальмитон, 10-гидроксипальмитон и 3-октадеканон; высшие альдегиды, такие как альдегид пальмитиновой кислоты и альдегид олеиновой кислоты; высшие кислоты, такие как насыщенные кислоты, как например, лауриновая, миристиновая, пальмитиновая, стеариновая и докозановая кислоты или ненасыщенные высшие кислоты, такие как 7-гексадециновая кислота, олеиновая кислота, линолевая, линоленовая, элеостеариновая, рициноленовая, эйкозеновая, докозеновая, эйкозатетрановая, эйкозапентановая, декозапентановая и докозагексановая; сложные эфиры высших кислот, включающие моно-, ди-, три- и полиэфиры жирной кислоты, алкиловые и ариловые эфиры вышеупомянутых кислот (например, бензил олеат и бутил олеат) и сложные эфиры вышеупомянутых кислот с моноглицеридами, диглицеридами и триглицеридами и их смеси. Эфиры глерида жирной кислоты, имеющие от 16 до 100, предпочтительнее от 18 до 90, наиболее предпочтительно от 20 до 80 атомов углерода, являются предпочтительными.

Примерами промышленных эфиров глицерида жирной кислоты являются соевое масло, льняное масло, сафлоровое масло, кукурузное масло, подсолнечное масло, хлопковое масло, оливковое масло, тунговое масло, касторовое масло, рапсовое масло, талловое масло, арахисовое масло, кокосовое масло, пальмовое масло, canbra масло, перилловое масло, лярд, говяжий или бараний жир, морской жир или масло, например рыбий жир или масло (например, сельди или сардины), растительные остатки и их смеси. Некоторые примеры промышленных высших спиртов включают их смеси, такие как NEODOL СПИРТЫ (Shell Chemical Company) смеси C12 и C13 алканов (NEODOL 23), смеси C12, C13, и C14 и C15 алконолов (NEODOL 25), и смеси C14 и C15 алканолов (NEODOL 45); ALFOL Alcohol (Yista Chemical Company), включающие смеси C10 и C12 алканолов (ALFOL 1012), смеси C12 и C14 алканолов (ALFOL 1214), смеси C16 и C18 алканолов (ALFOL 1618) и смеси C16, C18 и C20 алканолов (ALFOL 1620); спирты EPAL Alcohol (Ethyl Chemical Company), включающие смеси C10 и C12 (EPAL 1012), смеси C12 и C14 алканолов (EPAL 1214) и смеси C14, C16 и C18 алканолов (EPAL 1418); спирты TERGlTOL-L Alcohol (or Union Carbide Corporation), включающие смеси C12, C13, C14 и C15 алканолов (TERGlTOL-L 125). Пригодные, коммерчески доступные алканолы, приготовленные путем восстановления сложных эфиров жирных кислот естественного происхождения, включают, например, CO и TA продукты Procter and Gamble Company и спирты TA alcohols of Ashland Oil Company. Высшие олигомеры и полимеры многоатомных спиртов, например алкиленгликоли, также пригодны как высшие спирты.

Необязательно обработанный кислородсодержащим углеводородом катализатор может быть впоследствии обработан или одновременно обработан, или обработан перед углеводородной обработкой олефинами для усиления каталитической активности при гидрокрекинге, гидрообработке или обработке отходящего газа. Термин "олефин", используемый в настоящем описании, относится к углеводородам, содержащим по крайней мере одну двойную связь углерод-углерод. Олефины могут быть моноолефинами или полиолефинами, циклическими или ациклическими, нормальными и разветвленными. Пригодные моноолефины включают децен, ундецен, додецен, тридецен, октадецен, нонадецен и эйкозен, тетрадецен, пентадецен, гексадецен и гептадецен, либо разветвленные, либо нормальные или циклические, альфа или внутренний олефин. Могут использоваться подобные материалы в форме ди-, три- и полиолефинов. Полициклические олефины и полиолефины также могут быть использованы. Установлено, что пригоден дициклопентадиен. Кислородсодержащие углеводороды также могут быть смешаны с другими углеводородами, такими как алканы или ароматические растворители.

Как правило, для наивысшей активности катализатора при запуске установки весовой процент любых ненасыщенных углеводородов, используемых в процессе (включая ненасыщенный кислородсодержащий углеводород и олефин), должен быть выше, чем около 5 вес.%, предпочтительнее выше, чем около 10 вес.%, наиболее предпочтительно выше, чем около 30 вес.%. Как правило, используют более высокий весовой процент ненасыщенных соединений, скажем, выше, чем около 50 вес.%; наиболее удобным или подходящим весовым процентом ненасыщенных углеводородов являются 100 вес.% (неразбавленная форма и только ненасыщенный кислородсодержащий углеводород и/или олефины). Например, при обработке олефинами и кислородсодержащими углеводородами ненасыщенность может быть обеспечена только лишь олефином при использовании насыщенных кислородсодержащих углеводородов или олефином и каким-нибудь ненасыщенным кислородсодержащим углеводородом. Конечно, также может быть использован только один ненасыщенный кислородсодержащий углеводород без олефинов. Понятно, что кислородсодержащие углеводороды могут подаваться в виде предшественников кислородсодержащих углеводородов, которые конвертируются в кислородсодержащий углеводород перед или при достижении реакционной температуры, например, путем реагирования кислот с более низким молекулярным весом (например, ниже чем C12 кислот) с глицерином с образованием высшего триэфира глицерина.

Минимальное используемое количество кислородсодержащего углеводорода должно быть таким, чтобы полученный катализатор был менее самовозгорающимся. Максимальное используемое количество кислородсодержащего углеводорода определяется, в первую очередь, экономическими соображениями. В предпочтительном варианте используется такое количество вещества или смесей, содержащих кислородсодержащий углеводород, чтобы только заполнить объем пор пропитываемого катализатора, или просто немного меньше заполнить, вплоть до около 50%, предпочтительнее вплоть до около 70% объема пор. Основным диапазоном является диапазон от 50 до 95, более предпочтительно от 70 до 90%. Предпочтительный диапазон составляет от 80 до 95%, можно использовать и более 100% углеводорода. При таком способе обработанный катализатор будет "сухим" (свободно текущим) и более удобным в управлении и обращении.

Предварительно сульфурированный катализатор, полученный посредством процесса предварительно сульфуризации, может быть конвертирован в сульфидированный катализатор путем контактирования с водородом при температуре по крайней мере около 200oC, предпочтительнее от 200 до 425oC или 450oC в течение, скажем, от 0.5 ч до 3 дней.

В предпочтительном варианте предварительно сульфурированный катализатор загружают в реактор гидрообработки и/или гидрокрекинга или реактор обработки отходящего газа, подают поток водорода в реактор и нагревают реактор до рабочих (для гидрообработки и/или гидрокрекинга или обработки отходящего газа) условий, вызывающих активацию оксидов металлов катализатора, при этом водород реагирует одновременно со всей серой, внедренной в поры катализатора, с образованием сероводорода, воды и сульфидов металлов. В процессе гидрообработки и/или гидрокрекинга подача потока перерабатываемого углеводородного сырья может начинаться одновременно с подачей водорода или позднее.

Способ настоящего изобретения, кроме того, может применяться для сульфурирования отработанных катализаторов, которые были оксирегенерированы (т. е. одновременно окислены и регенерированы). После известного процесса оксирегенерации оксирегенерированный катализатор может быть предварительно сульфурирован таким же образом, как свежий катализатор, посредством вышеописанного способа.

Настоящее изобретение также предусматривает способ стабилизации (меньшего самовозгорания или снижения характеристик саморазогревания) нанесенного металлического катализатора, содержащего элементарную серу, в частности металлического катализатора Группы VIB и/или Группы VIII, посредством контактирования катализатора с кислородсодержащим углеводородом при температуре и времени, достаточных для пропитывания и/или реагирования с катализатором.

При подаче кислородсодержащего углеводорода на катализатор кислородсодержащий углеводород может быть добавлен порционно и смешиваться или может добавляться непрерывно путем разбрызгивания или распыления катализатора с кислородсодержащим углеводородом.

Предлагаемый способ особенно пригоден для применения к катализаторам гидрообработки и/или гидрокрекинга или катализаторам обработки отходящего газа. Эти катализаторы обычно содержат металлы Группы VIB и/или Группы VIII, нанесенные на пористую подложку или носитель, такие как окись алюминия, окись кремния, алюмосиликат или цеолит; они могут быть приготовлены посредством технологии, описанной, например, в патентах США-A-4,530,911, 4,520,128 и 4,584, 287. Пользующиеся предпочтением катализаторы гидрообработки и/или гидрокрекинга или обработки отходящего газа содержат металлы Группы VIB, выбранные из группы элементов, включающей молибден, вольфрам и их смеси, и металлы Группы VIII, выбранные из группы элементов, включающей никель, кобальт и их смеси, нанесенные на подложку или носитель из окиси алюминия. Универсальными катализаторами гидрообработки и/или гидрокрекинга, имеющими хорошую активность при различных условиях реактора, являются никель-молибденовые и кобальт-молибденовые катализаторы на носителе из окиси алюминия и никель-молибденовые и никель-вольфрамовые катализаторы на цеолитовом носителе. Иногда в качестве промотора добавляют фосфор. Универсальным катализатором обработки отходящего газа, имеющим хорошую активность при различных условиях реактора, является кобальт-молибденовый катализатор на носителе из окиси алюминия.

Катализаторы гидрообработки, которые специально приготовлены для процесса гидроденитрификации, такие как никель-молибденовые катализаторы на носителе из окиси алюминия, предварительно сульфурируют или предварительно сульфидируют, как описано выше, имеют одинаковую активность, особенно активность по гидроденитрификации, в сравнении с катализаторами без обработки кислородсодержащим углеводородом. Катализаторы гидрокрекинга, такие как никель-молибден или никель-вольфрам на цеолитовом или алюмосиликатном носителе, предварительно сульфурированные, как описано выше, обеспечивают увеличенный выход жидкого продукта на катализаторе без обработки кислородсодержащим углеводородом. Поэтому изобретение также улучшает процесс гидрообработки и/или гидрокрекинга, который включает контактирование в условиях гидрообработки или гидрокрекинга углеводородного перерабатываемого сырья и водорода с катализатором, предварительно сульфурированным, как описано выше, который нагрет до температуры гидрообработки и/или гидрокрекинга в присутствии водорода и необязательно перерабатываемого углеводородного сырья. Способность избежать мгновенного сгорания дает предварительно сульфурированным катализаторам значительное промышленное преимущество.

Способ предварительного сульфурирования ex-situ настоящего изобретения позволяет запускать реакторы гидрообработки, гидрокрекинга и/или обработки отходящего газа быстрее в сравнении с циклом обработки in-situ за счет исключения этапа предварительной сульфуризации. Кроме того, предварительно сульфурированные катализаторы изобретения более просты и удобны в обращении в сравнении с известными предварительно сульфурированными ex-situ катализаторами. Таким образом, настоящее изобретение предусматривает способ запуска реактора гидрообработки и/или гидрокрекинга, который включает загрузку катализатора, предварительно сульфурированного, как описано в настоящем описании, в реактор и активирование катализатора путем нагревания реактора до рабочих условий в присутствии водорода и, необязательно, углеводородного перерабатываемого сырья. Кроме того, установлено, что катализатор, активированный путем нагревания катализатора в присутствии водорода и по крайней мере одного перерабатываемого сырья или углеводорода, имеющего температуру кипения по крайней мере 35oC, предпочтительнее от 40oC, более предпочтительно от 85 до 700oC, предпочтительнее до 500oC, при атмосферном давлении, дает увеличенный выход в сравнении с активированными газом катализаторами. Такие углеводороды включают, например, реактивные топлива, керосины, дизельные топлива, бензины, газойли, газовые кубовые остатки и питающие углеводородные потоки (перерабатываемое сырье). Катализаторы соответственно активируют при температуре от 25 до 500oC, предпочтительнее до 450oC и давлении водорода от 3.5, предпочтительнее 24.5, до 210 атм. Расход углеводорода обычно имеет часовую объемную скорость жидкости от 0.1 , предпочтительнее, от 0.2 до около 20, предпочтительнее 15, наиболее предпочтительно 10 ч-1 .

Условия гидрообработки обычно включают температуры от 100 до 450oC, предпочтительнее до 425oC, и давления около 40 атмосфер. Общее суммарное давление обычно находится в пределах от 28 до 175 атм. Парциальное давление водорода обычно находится в пределах от 14 до 154 атм. Скорость подачи водорода обычно находится в пределах от 200 до 10000 стандартных кубических фута на баррель (1 куб. фут = 28317,016 см3, 1 баррель = 159 дм3 = 158.98 л). Расход перерабатываемого сырья обычно имеет часовую объемную скорость жидкости от 0.1 до 15 ч-1.

Условия гидрокрекинга обычно включают температуры от 100oC, предпочтительнее от 150oC, наиболее предпочтительно от 200 до 500oC, предпочтительнее до 485oC, наиболее предпочтительно до 450oC, и давления от 40 атмосфер. Общее давление обычно находится в пределах от 7 до 245 атм. Парциальное давление водорода обычно находится в пределах от 7, предпочтительнее от 21, наиболее предпочтительно, от 42 до 245 атм, предпочтительнее до 210 атм. Скорость подачи водорода обычно находится в пределах от 1000, предпочтительнее от 2000 до 10000 кв.фут/баррель. Расход или скорость перерабатываемого сырья обычно составляет от 0.05, предпочтительнее от 0.1 до 20, предпочтительнее до около 15, наиболее предпочтительно до около 10 ч-1. Первая ступень реакторов гидрокрекинга, на которой в значительной степени осуществляют гидрообработку (пропитку) перерабатываемого сырья, может работать при более высоких температурах, чем реакторы гидрообработки (пропитки), и при более низких температурах, чем вторая ступень реактора гидрокрекинга.

Реакторы обработки отходящего газа обычно работают при температурах в диапазоне от 100oC, предпочтительнее от 200 до около 450oC, предпочтительнее 400oC, и атмосферном давлении. Обычно от 0.5 до 5 об.% отходящего газа, подаваемого в реактор, содержит водород. Стандартные газовые часовые объемные скорости отходящего газа через реактор находятся в диапазоне от 500 до 10000 ч-1. Сырье для процесса Клауса или отходящий газ могут использоваться для запуска катализаторов. Дополнительно водород при необходимости может подаваться газовой горелкой, работающей при стехиометрическом соотношении для получения водорода.

В другом варианте изобретения катализаторы реакторов очистки и реакторов химических установок, например гидрокрекинга, гидрообработки (пропитки), обработки отходящего газа, гидрогенизации, дегидрогенизации, изомеризации и обеспарафинивания, могут быть обработаны кислородсодержащим углеводородом и, необязательно, переносчиком масла, включая питающее масло и/или ароматические углеводороды с плавким или плавящимся кольцом, перед выпуском из реактора; обычно, когда работа приостановлена, замедлена или остановлена посредством ограничения или окончания очистки или химической реакции, например путем ограничения питания или путем понижения температуры, процесс обеспечен способом безопасного выпуска катализатора с минимальным окислением и ухудшением качества катализатора. Смесь, содержащая кислородсодержащий углеводород, проникает к поверхности катализатора и диффундирует в поры катализаторов при температуре реактора после приостановки (или остановки) его работы и "покрывает" катализатор пленкой.

Предпочтительнее, чтобы температура внутри реакционной колонны была ниже температуры дымления или температуры кипения (при рабочем давлении реактора) кислородсодержащего углеводорода, когда смесь добавляют к катализатору в реакторе. Поэтому после остановки работы реактора питание и/или катализатор можно охладить ниже рабочей температуры путем обеспечения возможности уравнивания температуры реактора с температурой окружающей среды, рециркулируя или пропуская питание через охлаждающее устройство. Необязательно питание реактора может быть прекращено. При контактировании углеводорода с катализатором при атмосферном давлении для многих кислородсодержащих углеводородов температура реактора, предпочтительнее, ниже, чем около 175oC, более предпочтительно, ниже, чем около 125oC. Если углеводород контактирует с катализатором при повышенных давлениях реактора, температуры реактора и/или катализатора могут быть выше. Температура контактирования может быть такой же низкой, как температура выпуска или выгрузки, и ниже. Катализатор обычно выпускают при температуре от около комнатной температуры до около 70oC.

Смесь кислородсодержащего углеводорода может быть введена в реакционную колонну после приостановки работы реактора. Смесь может добавляться к загрузке, содержащей катализатор, или в рециркулируемый поток. Необязательно, перед добавлением углеводорода из реакционной колонны могут быть удалены тяжелые масла или любые другие подобные сырьевые материалы. Катализатор покрывается углеводородом при контактировании и внедрении, таким образом увеличивая безопасность операций выпуска путем защиты катализатора от окисления и превращения его в менее самовозгорающийся катализатор.

Смесь, содержащая кислородсодержащий углеводород, предпочтительнее, в количестве от 10 до 100% по весу смеси, контактирует с катализатором в течение времени, эффективного для покрывания катализатора и снижения характеристики саморазогревания катализатора. Предпочтительнее, чтобы смесь использовали в количестве, достаточном для покрывания поверхности катализатора.

Кислородсодержащий углеводород может применяться в виде добавки к ароматическому углеводороду с конденсированным ядром и/или носителю масла. Предпочтительнее ароматический углеводород с конденсированным ядром включает любой ароматический углеводород с конденсированным, включающий по крайней мере 2 кольца, предпочтительнее от 2 до 4 колец, таких как нафталины, например алкилнафталин; антрацены, например алкилантрацен; и пирены, например аллилпирен. Эти ароматические углеводороды с конденсированным ядром могут быть незамещенными или замещенными, например, алкиловой или арильной частью молекулы. Носителем масла может быть любой углеводородный поток, используемый в операциях рафинирования или очистки, или его смесь, имеющая температуры вспышки выше, чем около 38oC. Предпочтительнее носитель масла включает тяжелый газойль прямой гонки, вакуумный газойль, дизельное масло и т.п.

Кислородсодержащий углеводород и, необязательно, ароматический углеводород с конденсированным ядром и/или носитель масла могут добавляться через отдельные трубопроводы и затем смешиваться или добавляться после смешивания. Если нужно, смесь может быть нагрета посредством любых нагревательных средств, таких как нагревательная печь, ленточный нагреватель, греющий змеевик или теплообменник, до желаемой температуры.

Далее изобретение иллюстрируется примерами, неограничивающими объем изобретения.

Пример 1.

Этот Пример представляет случай, когда катализатор сначала предварительно сульфурирован и затем обработан (пропитан) кислородсодержащим углеводородом.

Часть A: пропитка серой.

Использовался промышленный гидрообрабатывающий катализатор, имеющий характеристики, приведенные в таблице 1.

Характеристики катализатора

Никель, вес.% - 3.0

Молибден, вес.%

- 13.0

Фосфор, вес.% - 3.5

Носитель - Гамма-окись алюминия

Удельная поверхность, м2/г - 162

Объем пор по

воде, см3/г

- 0.47

Размер

- 1,6 мм трехлепестковый

250 г вышеупомянутого образца высушивали при 371oC в течение 1 ч и затем охлаждали до температуры окружающей

среды в вакууме. Затем

образец помещали в

колбу и добавляли в достаточном количестве измельченную в порошок серу при температуре 85oC до получения уровня серы около 10% по весу. Сере давали

возможность покрыть

катализатор и затем

колбу, выполненную с возможностью медленной продувки азотом и снабженную греющим кожухом, нагревали дополнительно до 120oC в течение 30 мин. В

течение этого периода

колбу непрерывно

встряхивали для обеспечения смешивания серы и катализатора. Конечное содержание серы составило около 10% от общего веса катализатора. Объем пор по воде

пропитанного серой

катализатора составил около

0.37 см3/г.

Часть B: реакция кислородсодержащего углеводорода и сравнительные примеры.

Пропитанный серой катализатор, полученный на стадии A, пропитывали различными кислородсодержащими углеводородами, указанными в таблице 2. Катализатор, полученный на стадии А, также пропитывали дизельным маслом и Neodene 14/16/18 альфа-олефинами в качестве примеров сравнения.

Пропитка, достаточная для заполнения 80% объема пор, рассчитывалась следующим образом: (объем пор катализатора стадии A) (80%) (точный вес катализатора) (плотность кислородсодержащего углеводорода или сравниваемых соединений) = грамм кислородсодержащего углеводорода или сравниваемых соединений. Объем пор катализатора определяли по воде (мл/г). "Точный вес" - это количество сера/катализатор, оставшееся после удерживания и анализа объема пор.

Свиное сало, растительные остатки и кокосовое масло, твердые или полутвердые при комнатной температуре, нагревали приблизительно до 80oC перед подачей на катализатор. Все другие углеводороды просто подавали на катализатор при комнатной температуре. Катализатор встряхивали с углеводородом до тех пор, пока катализатор не становился сухим на вид и свободно текущим. Это занимало приблизительно 10 мин на образец. Сразу же после поглощения углеводорода температуре катализатора давали возможность опуститься до комнатной. 150 г катализатора загружали в литровую четырехгорлую колбу, оборудованную термопарой в одном горле, и помещенную в греющий кожух. Другое горло колбы было соединено трубкой с другой колбой, имеющей конденсатор, который соединен трубкой с заполненным силиконовым маслом контейнером для предотвращения обратной диффузии воздуха (выпуск). Через другое горло (впуск) вводили поток азота со скоростью 273 см3/мин. Остальные горлышки были заглушены. Колбу закрепляли на вибрационном стенде и встряхивали в течение термообработки, описанной ниже.

Реактор нагревали до 260oC в течение 10 - 20 мин и выдерживали при этой температуре обычно в течение 30 мин. После завершения термообработки содержимое реактора охлаждали до комнатной температуры в токе азота. Затем образцы исследовали на содержание серы и проверяли появление экзотермических температур образцов.

Часть C: испытание на кинетику саморазогрева.

Примерно 12-граммовую аликвоту испытуемого образца помещали в контейнер для пробы диаметром 3.1 см и высотой 4.6 см, изготовленный из сетки 250 меш из нержавеющей стали, покрытый сеткой 30 меш из нержавеющей стали. Покрытие контейнера имело квадратную нижнюю сетку, углы которой были изогнуты, образуя четыре опоры, с тем чтобы поднять контейнер для пробы на 0.8 см от платформы.

Контейнер для пробы помещали в программируемую печь при комнатной температуре в инертной атмосфере. В центре пробы или образца располагали термопару. Другую термопару помещали вблизи контейнера для пробы для управления температурой печи. Печь нагревали со скоростью 0.4oC/мин до 450oC. Температурные данные собирали и наносили на график, как описано ниже.

Профиль время-температура наносился на график, где по оси Y откладывали температуру катализатора и температуру печи, а по оси X - время.

Появление экзотермы на температурном профиле испытаний определяли, вычерчивая под углом 45o касательную к кривой температуры образца у начала экзотермы. Из точки касания опускали вертикальную линию к линии печи и затем из этой точки проводили горизонталь к Y-оси для считывания температуры. Результат испытаний на кинетику саморазогрева приведен в таблице 2.

Таблица 2.

Начало экзотермических температур

Кислородсодержащий углеводород - Начало экзотермы (oC)

Свиное салоa) - 262

Растительные остаткиb) - 250

Перегнанные сложные метиловые эфирыc) - 206

Линолевая кислотаd) - 244

Спирт жирного

рядаe)

- 212

Льняное маслоf) - 273

Соевое маслоg) - 237

Кокосовое маслоh) - 200

Сравнительные

Дизельi) - 156

Neodene® 14/16/18j) - 158

a) От Armour Foods.

b) Растительные масляные остатки от Arista Industries, смесь глицеридов полиглицеридов, полиглицеринов, димерных кислот, углеводорода и спиртов, содержащая 70 вес.% C18-жирных кислот и 17 вес.% C16-жирных кислот и имеющая йодное число порядка 95 - 100.

c) Перегнанные сложные метиловые эфиры от Arista Industries, Inc., имеющие 100 вес.% состава CAS Registry N 68990-52-3.

d) Линолевая кислота с чистотой 99% от Aldrich Chemical.

e) Смесь спиртов от Henkel Corporation, 87-95 вес.% олеиловый спирт и 2-10 вес.% цетиловый спирт, имеющая йодное число 90 - 95.

f) Сырое льняное масло от Anlor Oil Company.

g) RBD соевое масло от Lou Ana Foods.

h) Laxmi Brand, дистрибютор House of Spices.

i) Мазут N 2 с цетановым числом 43 от Exxon Refining and Marketing Company.

j) Олефиновый продукт, производимый Shell Chemical Co. 93.5 вес.% миним. альфа-моноолефин, содержащий 15 вес. % С14 альфа-моноолефин, 50 вес.% С16 альфа-моноолефин и 35 вec.% C18 альфа-моноолефин.

Часть D: испытания на выщелачивание серы.

Использовали толуол в качестве

экстрагируемого растворителя при измерении способности катализатора противостоять выщелачиванию серы. Как правило, пробы или образцы подвергали горячей экстракции толуолом, затем промывали

петролейным

эфиром и высушивали для анализа. Анализ на содержание серы перед и после экстракции использовали для расчета процента удерживания серы. Для предотвращения искусственно высоких величин

для

углерода и

серы во время анализа необходимо тщательно высушить пробу. Использовали экстрактор Сокслета (200 мл), оборудованный длинногорлой колбой (500 мл) и конденсатор Аллина. Хлопковую

экстракционную гильзу

экстрактора заполняли примерно 10 г катализатора для анализа и загрузки в экстрактор Сокслета. Длинногорлую колбу примерно на 3/4 заполняли толуолом (около 350 мл). Толуол

обуславливал быстрое

закипание, так что цикл заполнения и опорожнения осуществлялся примерно каждые 7 - 9 мин. Пробу катализатора экстрагировали в течение минимум 4 ч, максимум 18 ч. Экстракцию

прекращали, когда экстракт

в сильфонной трубке был чистой водой. Катализатор охлаждали, помещали на фильтр в воронку Бюхнера, промывали 50 мл петролейного эфира для вытеснения толуола и затем

высушивали в 100oC печи

в течение 1 ч. Более продолжительное высушивание может исказить результаты из-за потери пробой серы. Альтернативным способом сушки является продувка пробы или

образца азотом в течение 2 - 3 ч. После

экстракции катализаторы анализировали на содержание углерода и серы (в вес. %) посредством анализатора углерода и серы LЕСО Corporation CS - 244. Процент серы,

сохранившейся после экстракции, приведен

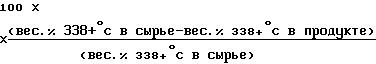

в таблице 3. Этот процент удержанной серы рассчитывается как количество серы в катализаторе после экстракции продукта Части D (основное количество после)

деленное на количество серы в катализаторе

после пропитки кислородсодержащим углеводородом продукта Части В (основное количество перед), умноженное на 100%. Основное количество рассчитывали,

используя следующие уравнения:

Основное

количество серы = Сера, вес.% /100 - (углерод, вес.% + сера, вес.%)) х 100%.

Таблица 3.

Результаты выщелачивания серы.

Углеводород "реагент"

Количество серы после экстракции

Кислородсодержащий углеводород - Извлекаемость серы (%)

Свиное салоa) - >

95

Растительные остаткиb) - 85

Перегнанные метиловые эфирыc) - > 95

Линолевая кислотаd) - 86

Спирт жирного рядаe) - 66

Льняное маслоf) - 85

Соевое маслоg - 88

Кокосовое маслоh) - 96

Сравнительные

Дизельi)

Neodene® 14/16/18j)

а)

-j)-как в примечаниях к таблице 2.

Часть E: испытания на удержание серы.

Промышленный катализатор гидрообработки (пропитки), имеющий характеристики, приведенные в таблице 4, использовали для приготовления сульфурированного катализатора.

Таблица 4.

Характеристики катализатора.

Никель, вес.% - 2,24

Молибден, вес.% - 7,54

Фосфор, вес.% - 3,5

Носитель - Гамма-окись алюминия

Удельная поверхность, м2

/г - 309

Объем пор по воде, см3/г - 1

Размер - 1.6 мм трехлепестковый

Сера была импрегнирована согласно способу Части A, используя 5.9 вec.% серы, и соевое масло,

и Neodene 14/16/18 пропитывали согласно способу части В.

Содержание углерода и серы в катализаторе анализировали, используя анализатор LECO Corporation CS-244. Основное содержание серы рассчитывали,

используя уравнение, приведенное в части D.

Стехиометрический процент серы рассчитывали путем деления (основного содержания серы) на (количество добавленной серы), умноженного на 100%.

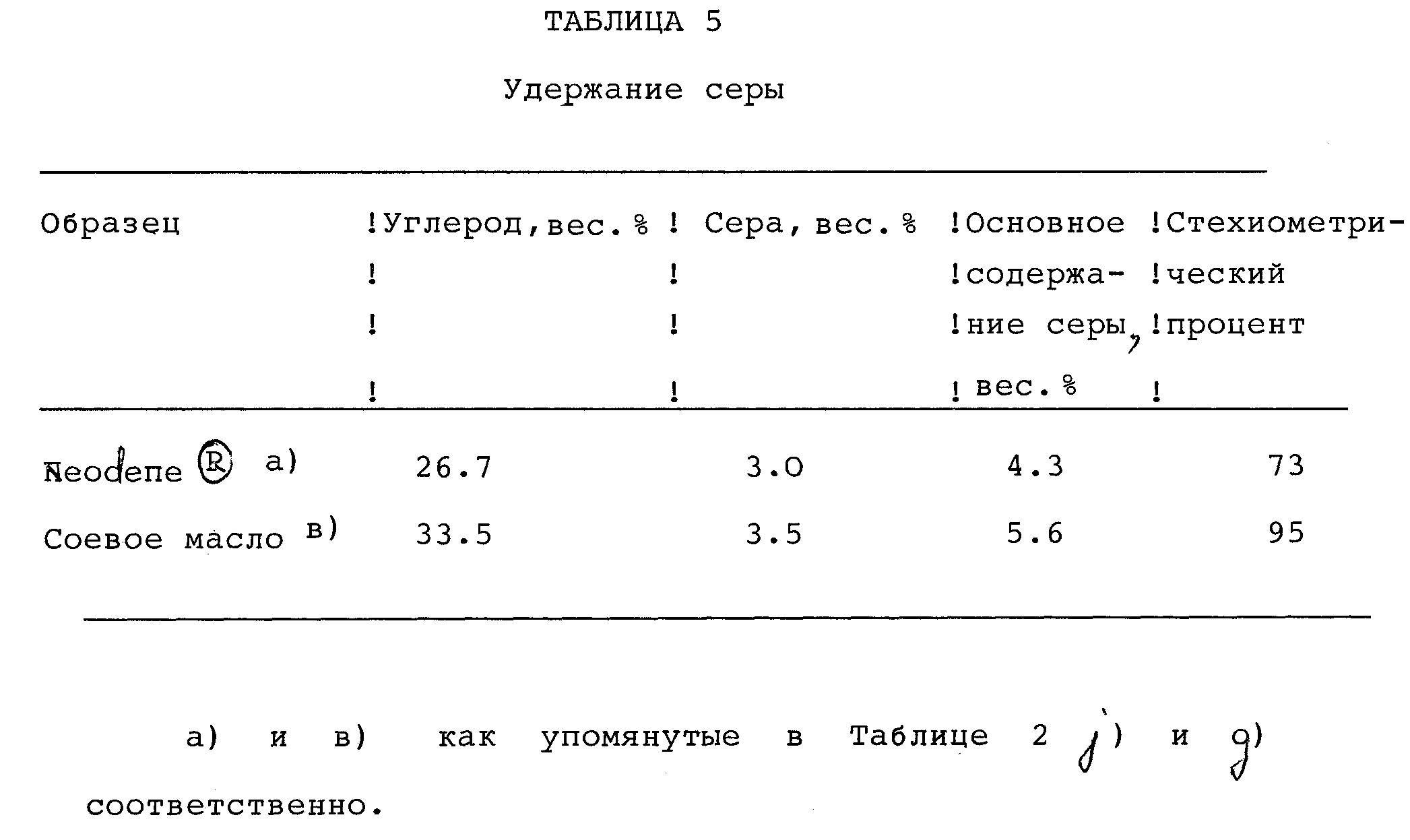

Удержание серы показано в таблице 5, приведенной в конце описания.

Как видно из таблицы 5, процент удержания серы значительно улучшен при использовании глицерида эфира жирных кислот.

Пример II.

Этот пример представляет вариант, в котором предварительно сульфидированный или сульфурированный катализатор покрыт кислородсодержащим углеводородом.

Использовали промышленный сульфурированный катализатор гидрообработки с характеристиками, указанными в таблице 6.

Таблица 6.

Характеристики катализатора.

Никель,

вес.% - 3.0

Молибден, вес.% - 13.0

Фосфор, вес.% - 3.5

Сера, вес.% - 8

Носитель - Гамма-окись алюминия

Размер - 1,6 мм трехлепестковый

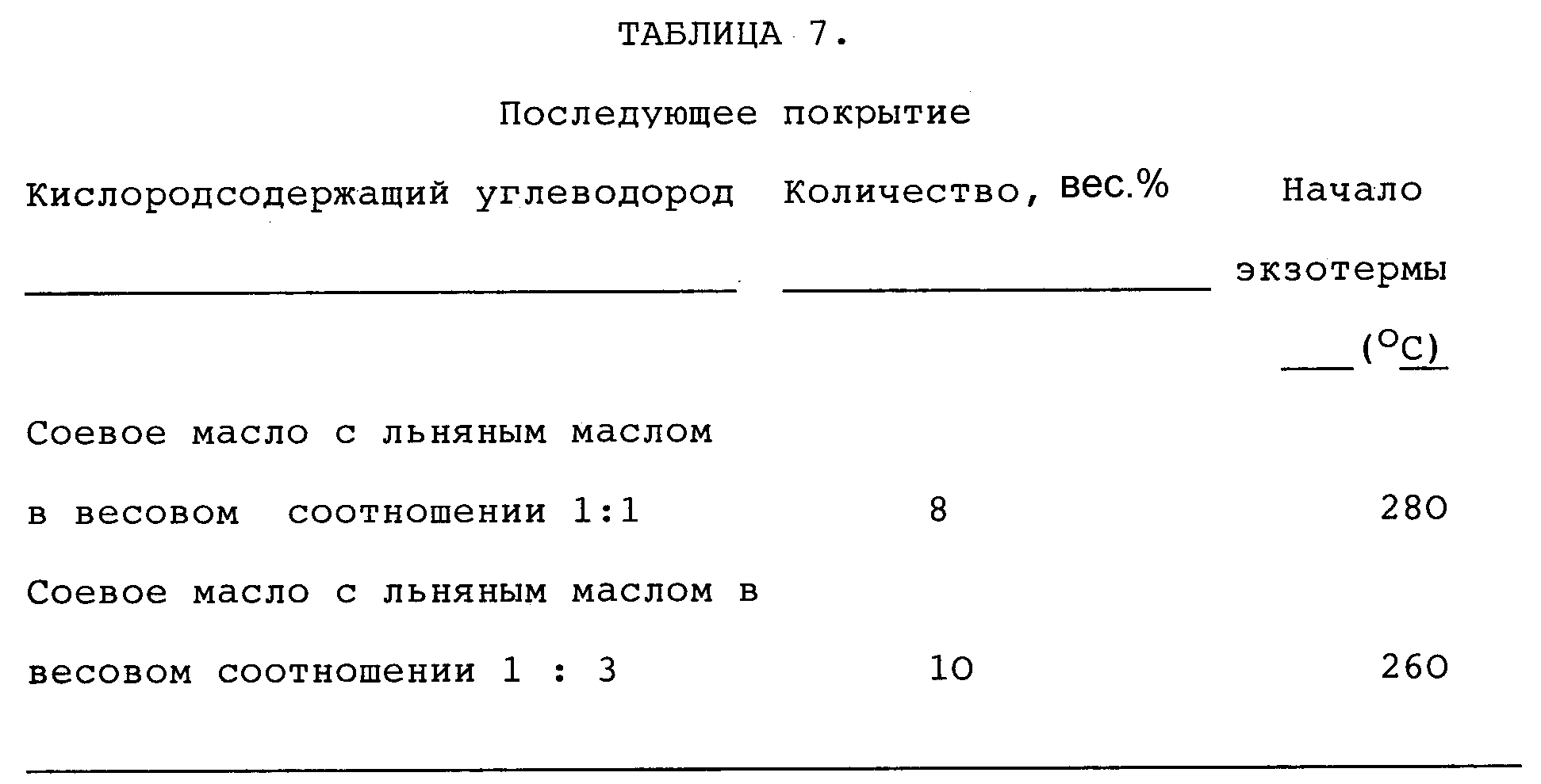

Кислородсодержащий углеводород, указанный в таблице 7, приведенной в конце описания, добавляли к сульфурированному катализатору в указанных количествах.

Углеводород добавляли к катализатору при

комнатной температуре и давали возможность быть поглощенным порами. Для пропитанного катализатора может потребоваться некоторое время для поглощения вещества,

после чего он становится нелипким и

свободно текучим. Испытания на кинетику саморазогрева проводили таким же образом, как в примере I, Часть C.

Пример III

Предварительно

сульфурированный катализатор,

приготовленный таким же образом, как в примере I, использовали в процессе пропитки. Использовали 7 типов катализаторов (1 сравнительный). Это следующие катализаторы:

1) ПРОМ-катализатор

- промышленный катализатор гидрообработки, указанный в таблице 1, сульфидированный принятым в промышленности способом сульфидирования с использованием водорода и

сероводорода, как описано ниже.

2) A-катализатор - катализатор, приготовленный, как описано в иллюстративном варианте 1 со 100% стехиометрической серы с использованием свиного сала, описанного в таблице 2.

3) B-катализатор - катализатор, приготовленный, как описано в иллюстративном варианте 1 со 100% стехиометрической серой с использованием растительных остатков, описанных в таблице 2.

4) C-катализатор - катализатор, приготовленный, как описано в иллюстративном варианте 1 со 100% стехиометрической серой с использованием кокосового масла, описанного в таблице 2.

5) D-катализатор - катализатор, приготовленный, как описано в иллюстративном варианте 1 со 100% стехиометрической серой с использованием метиловых сложных эфиров, описанных в таблице 2.

6) E-катализатор - катализатор, приготовленный, как описано в иллюстративном варианте 1 со 100% стехиометрической серой и с использованием растительных масел, описанных в таблице 2, и Neodene 14/16/18 альфа-олеина, описанного в таблице 2, в весовом соотношении 1:1.

Катализаторы загружали в реактор следующим образом: 48 см3 катализатора (базисный уплотненный объемный вес) были разделены на три аликвоты. Первая аликвота содержала 4 см3 катализатора и была разбавлена алундом от 10 до 14 меш в отношении алунда к катализатору 10:1. Две оставшиеся аликвоты содержали по 22 см3 каждая и были разбавлены алундом в отношении 1:1. Эти аликвоты загружали в реакционную трубу, разбавляя одну наверху (впускной конец).

Испытания на активность.

Смесь 50 вес.% вакуумного газойля, 25 вес.% легкого масла каталитического крекинга и 25 вес.% тяжелого

газойля (ВЛМ/ТГ)

использовали в качестве перерабатываемого сырья,

имеющего следующие характеристики:

Сера, вес.% - 1.93

Азот, млн-1 - 1420

Показатель

преломления - 1.5377 (25oC)

API Вес - 17.8o

1) Активирование ПРОМ-катализатора.

Катализатор высушивали при 400oC в течение 1 ч на

воздухе, охлаждали в эксикаторе

и загружали в реактор. Катализатор

сульфидировали в токе 60 нл/ч смесей 95 об.% водорода /5 об.% сероводорода согласно следующей схеме:

a. от комнатной

температуры до 218oC за 1 ч;

b. выдержка при 218oC в течение 1 ч;

c. нагрев от 218oC до 329oC в течение 1 ч;

d. нагрев от

329oC до 343oC в

течение 1 ч;

е. выдержка при

343oC в течение 1 ч;

f. охлаждение реактора и выдержка при 246oC.

2) Активирование дизельного масла.

Этот способ использовали для

активирования катализаторов с применением дизельного топлива, очищенного для автомобилей и грузовых автомобилей, и

осуществляли следующим образом:

a.

Установку прессовали до 49 атм и

создавали циркуляцию водорода при 6 нл/ч.

b. Дизельное сырье подавали в слой катализатора при объемной скорости 1.5 ч-1 и температуре окружающей среды.

c. Температуру реактора увеличивали до 121oC в течение 1 ч, затем увеличивали до 343oC со скоростью 27.8oC/ч и выдерживали при 343oC в течение 30 мин.

d. Реактор затем охлаждали более 2 ч до 246oC.

3. Испытания на активность.

Для проведения испытаний на

активность установку герметизировали до

49 атм и нагревали до 246oC при скорости газообразного водорода 13.2 нл/ч. Исходную смесь ВЛМ/Т запускали в

установку при 1.5 ч-1 (66

г/ч). После смачивания сырьем всего слоя

(при этом продукт был замечен в сепараторе) температуру поднимали до 329oC со скоростью 22.2oC/ч.

После достижения в реакторе

температуры 329oC начинали 12-часовой

период работы. Продукт эCтого периода не анализировался. Режим поддерживали дальше 12-часовыми периодами работы, и

продукт третьего периода или цикла

работы (37 - 48 ч) анализировали на содержание

азота и серы. Из этих величин были рассчитаны константы скорости для реакции гидроденитрификации ("ГДН") и реакции

гидродесульфурирования ("ГДС"). Они

показывают, насколько активен катализатор, как

высока константа скорости, насколько быстро происходит процесс реакции и насколько высока степень конверсии серы и

азота при заданной объемной скорости

(скорость подачи сырья). Для ГДН порядок реакции

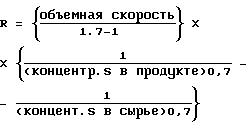

равен 1.0, и величина К рассчитывается по уравнению

Для ГДС реакция не является реакцией первого порядка, и используется много значений, однако наиболее часто используется значение 1.7, которое применялось для расчетов в данном описании следующим образом:

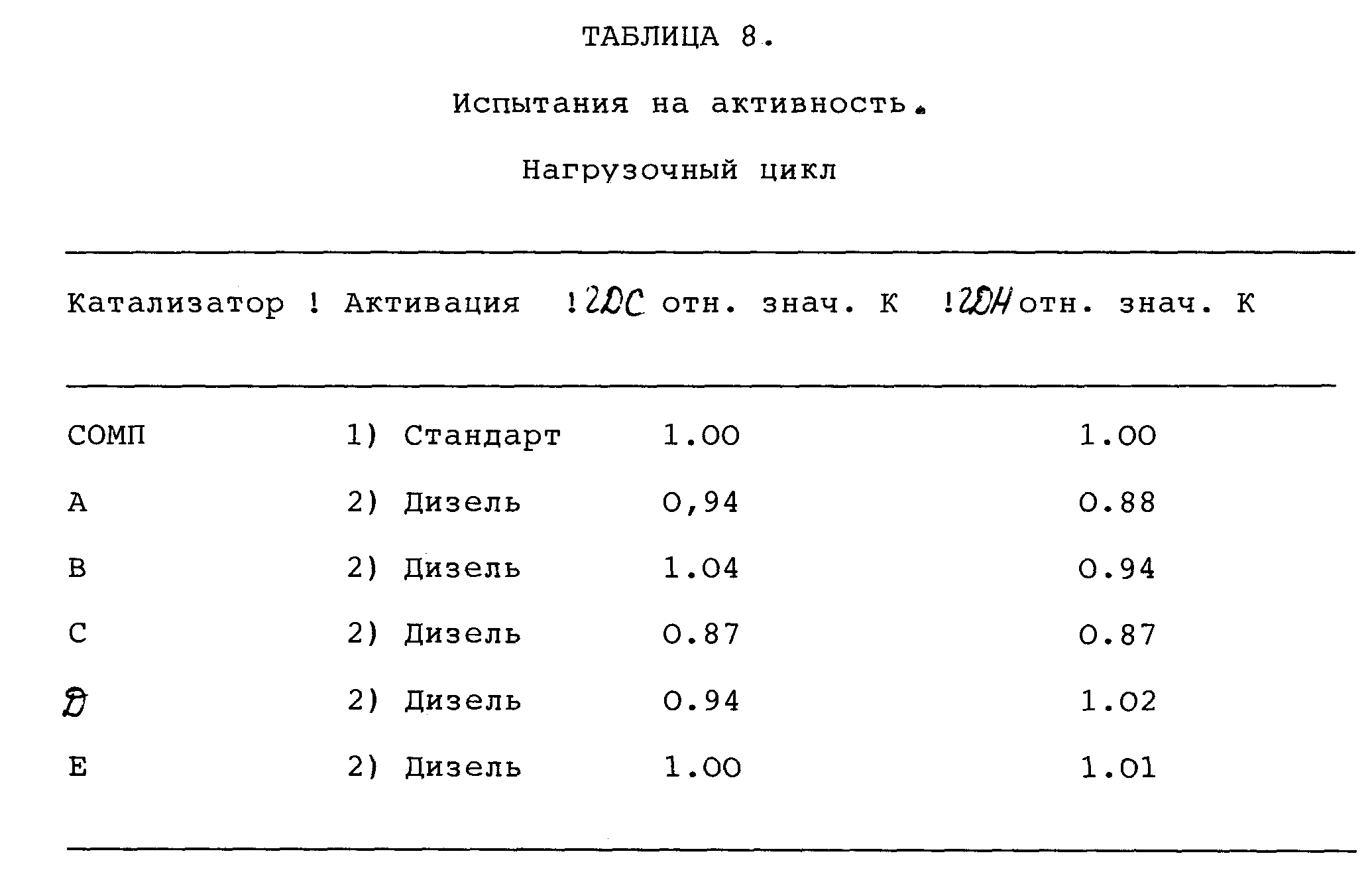

Относительные константы скорости приведены в таблице 8, при этом они нормированы к значениям третьего нагрузочного цикла для ПРОМ-катализатора.

Как можно видеть, катализаторы настоящего изобретения проявляют сравнимую активность гидроденитрификации (без значительного снижения активности) с активностью традиционных катализаторов гидрообработки. Кроме того, катализаторы, содержащие ненасыщенные углеводороды, имеют преимущество перед катализатором с только насыщенными углеводородами с точки зрения активности гидроденитрификации.

Пример IV.

Катализатор гидрокрекинга Ni-W/Ultrastable на Y-цеолите Z-753 (от Zeolyst International Inc.) предварительно сульфурировали в соответствии с процедурой, приведенной в примере 1.

Серу внедряли согласно способу Части A, используя 5.5 вес.% серы. Катализатор пропитывали соевым маслом и смесью Neodene согласно способу Части B. Содержание углерода и серы в катализаторе определяли, используя анализатор углерода-серы фирмы LECO Corporation CS-24-4. Основное содержание серы рассчитывали, используя уравнение, приведенное в Части D. Процент стехиометрической серы рассчитывали путем деления процентов основного содержания серы на проценты серы, рассчитанные для полного превращения окисленного никеля и вольфрама соответственно в фазы Ni3S2 и WS2.

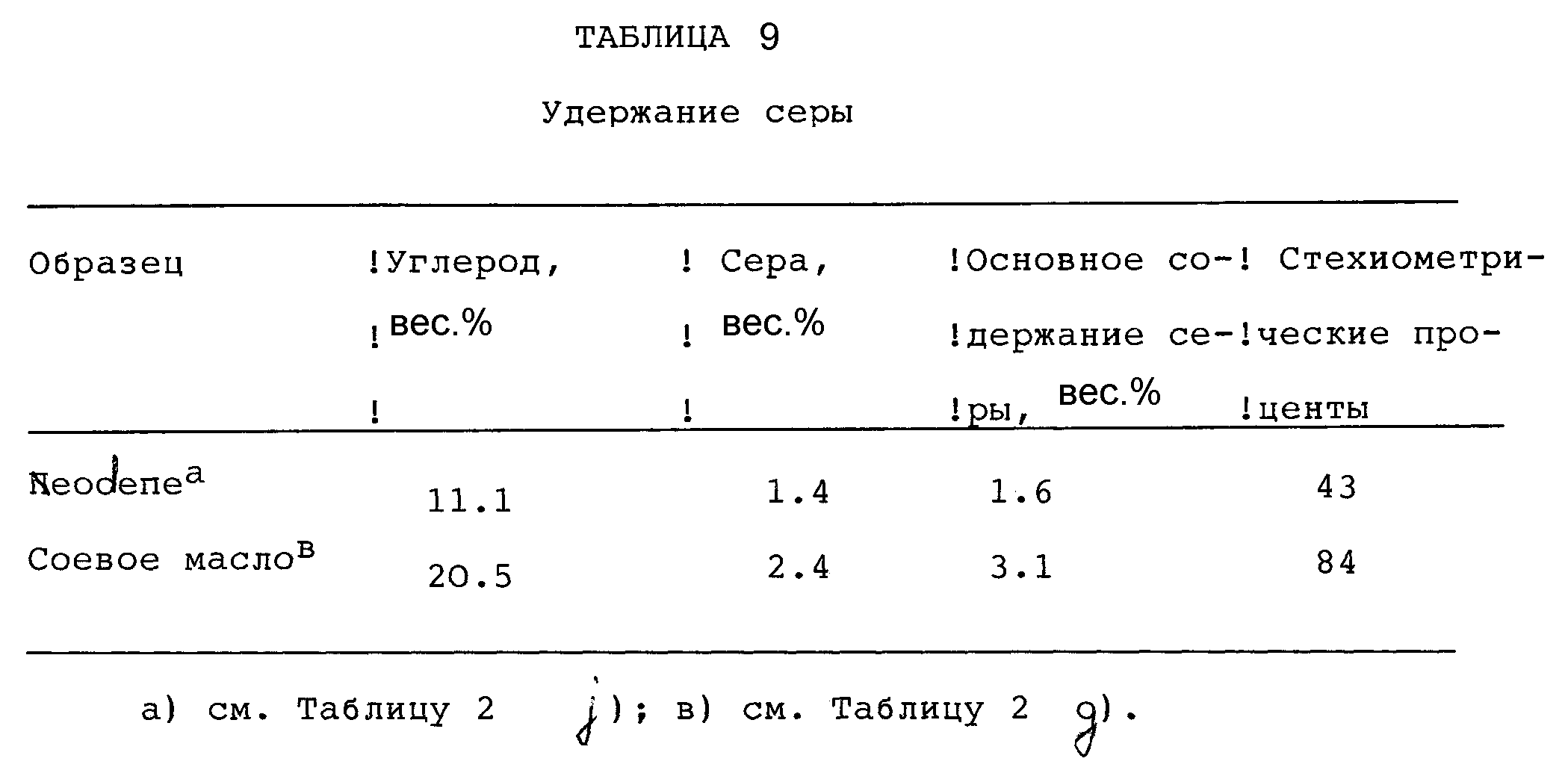

Удержание серы показано в таблице 9.

Как видно из таблицы 9, процент удержания серы значительно улучшен путем использования эфира глицерида жирных кислот, таких как соевое масло.

Испытания на рабочий процесс.

Смесь из 75 об.% гидрообработанного тяжелого крекинг-газойля и 25 об.% кубового потока реактора гидрокрекинга использовали в качестве перерабатываемого сырья для каталитических испытаний цеолитовых катализаторов гидрокрекинга, полученных в примере IV, и свежий катализатор Z-753 использовали в качестве образца катализатора. Некоторые характеристики перерабатываемого сырья приведены в таблице 10. К перерабатываемому сырью добавляли DMDC и n-амиламин для установления требуемых содержаний H2S и NH3 соответственно.

Таблица 10.

Характеристики перерабатываемого сырья для эксплуатационных испытаний.

Сера, млн-1 - 14

Азот, млн-1 - 25

Углерод, вес.% - 87.334

Водород, вес.% - 12.69

API Вес

- 26.1o

338+oC (вес.%) - 71.4

DMDC (вес.%)

- 0.133

H-Амиламин, вес.%

- 0.079

Моделирование перегонки перерабатываемого сырья

вес. %

- Температ.,oC

Начало кипения - 181

5 - 248

25 - 330

50 - 382

75 - 434

90 - 481

98 - 537

Конец кипения - 572

Условия эксплуатационных испытаний.

Условия, применяемые для эксплуатационных испытаний вышеупомянутых цеолитовых катализаторов, приведены в таблице 11.

Таблица 11.

Давление водорода (атм) - 126

Циркуляция водорода

(ст. куб. фут H2

/BBL сырья) - 8935

Объемн. скорость (часть-1) - 1.5

Граница

кипения фракции для расчетов конверсии (oC) - 338

Целевая

конверсия (одноходовая, вес.%)

- 80.0

Приемы активирования катализатора.

1) Цеолитовый известный катализатор: активирование в газовой фазе.

Свежий неиспользованный катализатор Z-753 высушивали в течение 1 ч на воздухе при 482oC, охлаждали в эксикаторе и загружали в реактор. Его сульфидировали в токе 95 об.% водорода /5 об.% сероводорода при объемной скорости 1500 ч-1 согласно следующей схеме режима в газовой фазе.

а. Нагрев от

комнатной температуры до 149oC, выдержка 1 ч;

а. нагрев от 149oC до 371oC в течение 6 ч;

b. выдержка при 371oC в течение 2 ч;

с.

охлаждение реактора до 149oC и выдержка;

d.

прекращение продувки потока водорода.

1b) Цеолитовый известный катализатор: активирование в жидкой фазе.

Для активирования цеолитового катализатора после загрузки его высушивали, реактор доводили до 126 атм подачей водорода при скорости циркуляции 8935 ст. куб. фут водорода/bbl сырья.

Активирование применяемого перерабатываемого сырья включало

эксплуатационные испытания перерабатываемого

сырья, содержащего достаточно диметилдисульфида (DMDC) для получения 2.5 об.% H2S и H-амиламина для получения 150 млн-1 NH3 в газовой фазе соответственно.

Активирование проводили следующим образом:

а. доведение реактора до рабочих давления и

скорости водорода;

b. активирование перерабатываемого

сырья, введенного при 149oC;

с. нагрев от 149 до 232oC в течение 3 ч;

d. нагрев от 232 до 302oC в течение 18 ч;

e. нагрев от 302 до

315oC в течение 8 ч;

f.

выдержка при 315oC в течение 8 ч;

g. переключение на испытания активности

перерабатываемого сырья и настройка температуры для

поддержания 80 вес. % конверсии перерабатываемого

сырья.

В течение этапов с-f непрерывно регулировали содержание H2S и изобутана в газовом потоке на выходе реактора. Температуру снижали до тех пор, пока оставшийся H2S составил более 2000 млн-1, объемн., и концентрация изобутана сохранялась ниже 0.4 об.%. Иным способом, понижение осуществляли с перерывами до тех пор, пока не были получены эти уровни содержания.

2) Цеолитовый катализатор: активирование в газовой фазе 5 об.% H2S.

Цеолитовый катализатор гидрокрекинга из примера IV высушивали при 482oC в течение 1 ч на воздухе, охлаждали в эксикаторе и загружали в реактор. Его активировали таким же образом, как и катализатор в случае 1) этого примера.

2а) Цеолитовый катализатор: активирование в газовой фазе 0.5 об.% H2S.

После

загрузки в реактор 25 см3

цеолитового катализатора гидрокрекинга из примера IV и

испытания давлением, проводили следующие приемы для активирования газовой фазы, которая моделируется 0.5%

H2S в рециркулируемом

газе:

а. герметизация реактора до 31,5 атм чистым

H2 и установка объемной скорости порядка 320 ч-1;

b. повышение температуры со

скоростью 14oC/ч

до 120oC; начало пробоотбора реакционного

отходящего газа для H2S каждые 0.5 ч;

с. переключение на смесь 0.5% H2S 95.5% H2;

d. повышение

температуры до 205oC со скоростью 14oC/ч;

е. при 205oC увеличение давления до 105 атм и установка объемной скорости порядка

850 ч-1;

f.

повышение температуры до 370oC со

скоростью 14oC/ч, прерывание подъема, если содержание H2S в реакционном отходящем газе падает ниже

2000 млн-1;

g. выдержка при 370oC в течение 4

ч;

h. охлаждение до 149oC;

i. переключение на чистый H2 и установка давления и

скоростей потоков или расходов для

эксплуатационных испытаний.

2b) Цеолитовый катализатор: активирование жидкого сырья.

Для активирования цеолитового катализатора из примера IV использовали тот же самый способ, что и для жидкостной активации образцового катализатора. Использовали такое же питание испытаний на активность с добавкой количеств диметилдисульфида (DMDC) и H-амиламина, достаточных для получения 2000 млн-1 H2S и 150 млн-1 NH3 в газовой фазе, соответственно. DMDC добавляли к питанию для моделирования минимального уровня H2S, который может быть толерантным в процессе активирования в газовом рециркуляционном контуре промышленной установки.

Все активированные газовой фазой катализаторы (1), (2), (2a).

После активирования смесью

сероводород/водород реактор охлаждали до 149oC и осуществляли следующие приемы запуска:

а. введение сырья

на испытание на активность при

149oC;

b. повышение

температуры от 149 до 260oC в течение 5 ч;

с. (повышение температуры со скоростью) 22oC/день в

течение 4 дней;

d.

(повышение температуры со скоростью) 5,5oC/день в течение 5 дней;

е. регулировка температуры реактора для поддержания 80 вес.% конверсии при 338oC в питании.

Конверсию (вес.%) определяли

следующим образом:

В это определение конверсии включены газообразные продукты.

Результаты эксплуатационных испытаний.

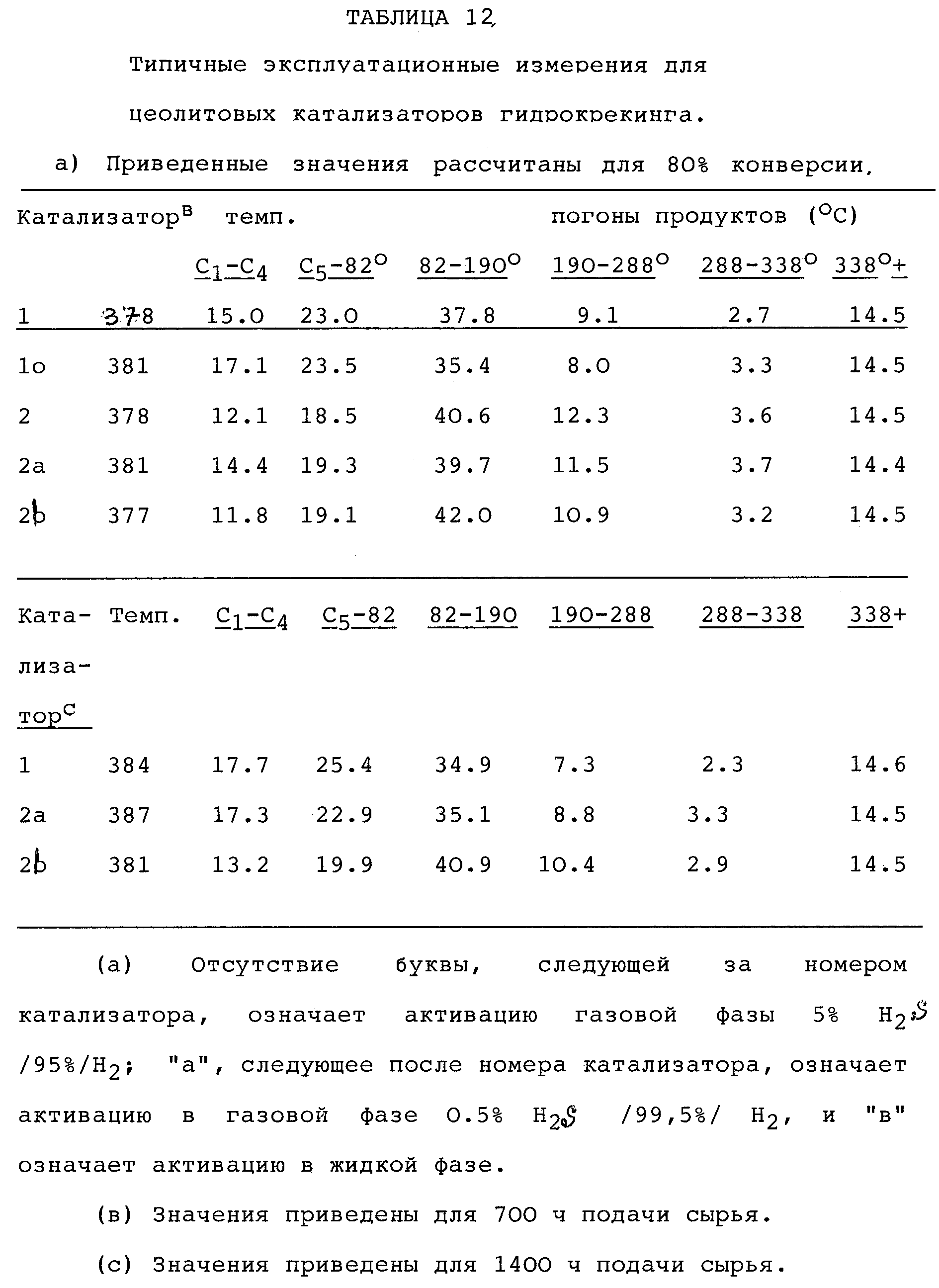

Были проведены анализы потока жидких и газовых продуктов и проведены расчеты сбалансированных по массе выходов на основе исходного масла и водорода. Типичные результаты нагрузочных циклов испытаний трех цеолитовых катализаторов приведены в таблице 12. Значения для погонов или фракций продуктов приведены как сбалансированные по массе вес.% в расчете на сырье.

Как видно из таблицы 12, цеолитовые катализаторы настоящего изобретения (2,2a и 2b) обнаруживают значительное улучшение выхода жидкого продукта в сравнении с известными катализаторами (1 и 1b). Это улучшение происходит независимо от того, были ли образцовые катализаторы активированы в жидкой фазе или газовой фазе, но более соответствующее сравнение двух активаций жидких фаз показывает огромное преимущество катализатора изобретения. В этом случае катализатор также обнаруживает преимущество в активности при температурных условиях на 3oC ниже при 80 вес.% конверсии.

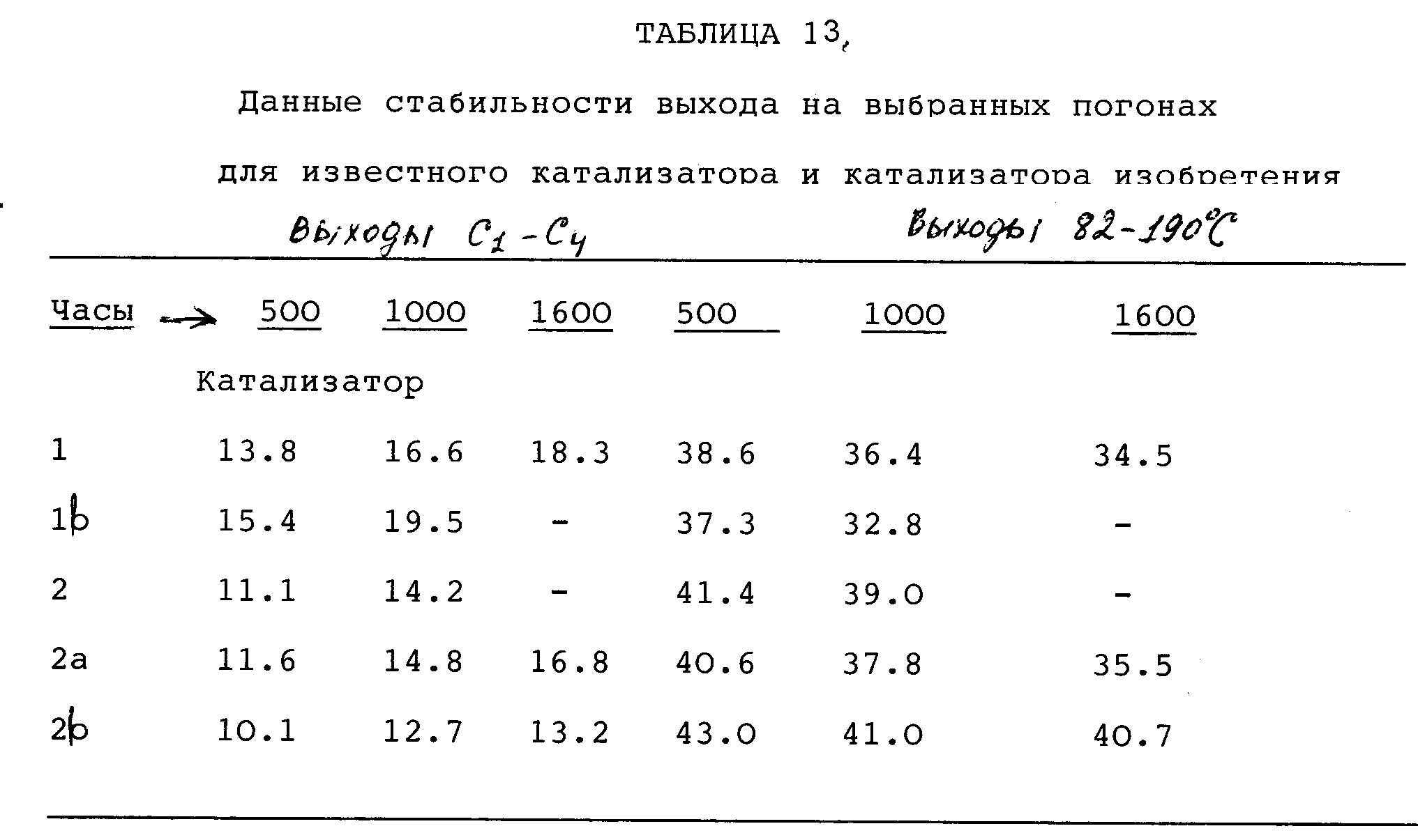

Данные стабильности выхода на выбранных погонах для известного катализатора и катализатора изобретения приведены в таблице 13.

Таблица 13 иллюстрирует дополнительную выгоду в стабильности выхода, связанную с процессом жидкофазной активации катализаторов, приготовленных согласно примеру IV. И газообразно активированный известный катализатор (1), и жидкофазно-активированный катализатор изобретения (2b) имеют первоначальное снижение скорости выхода C1-C4 порядка 5.6 вес.%/1000 ч. Однако снижение скорости выхода между 1000 и 1600 ч по сырью падает до 0.8 вес.%/1000 ч. Даже более резко отличается процесс при измерении выхода жидкого продукта в лигроиновом диапазоне (82-190oC). Скорость снижения выхода в интервале 1000 - 1600 ч составляет для (1) 3.2 вес.%/1000 ч, тогда как для (2b) только 0.5 вес.%/1000 ч. Такая стабильность выхода может переходить в значительное улучшение, а именно получение ценных продуктов в рафинере, в то же самое время снижается производство менее ценных потоков C1-C4.

Пример V.

В этом примере самовозгорающийся или саморазогревающийся катализатор выгружается из реактора после обработки кислородсодержащим углеводородом.

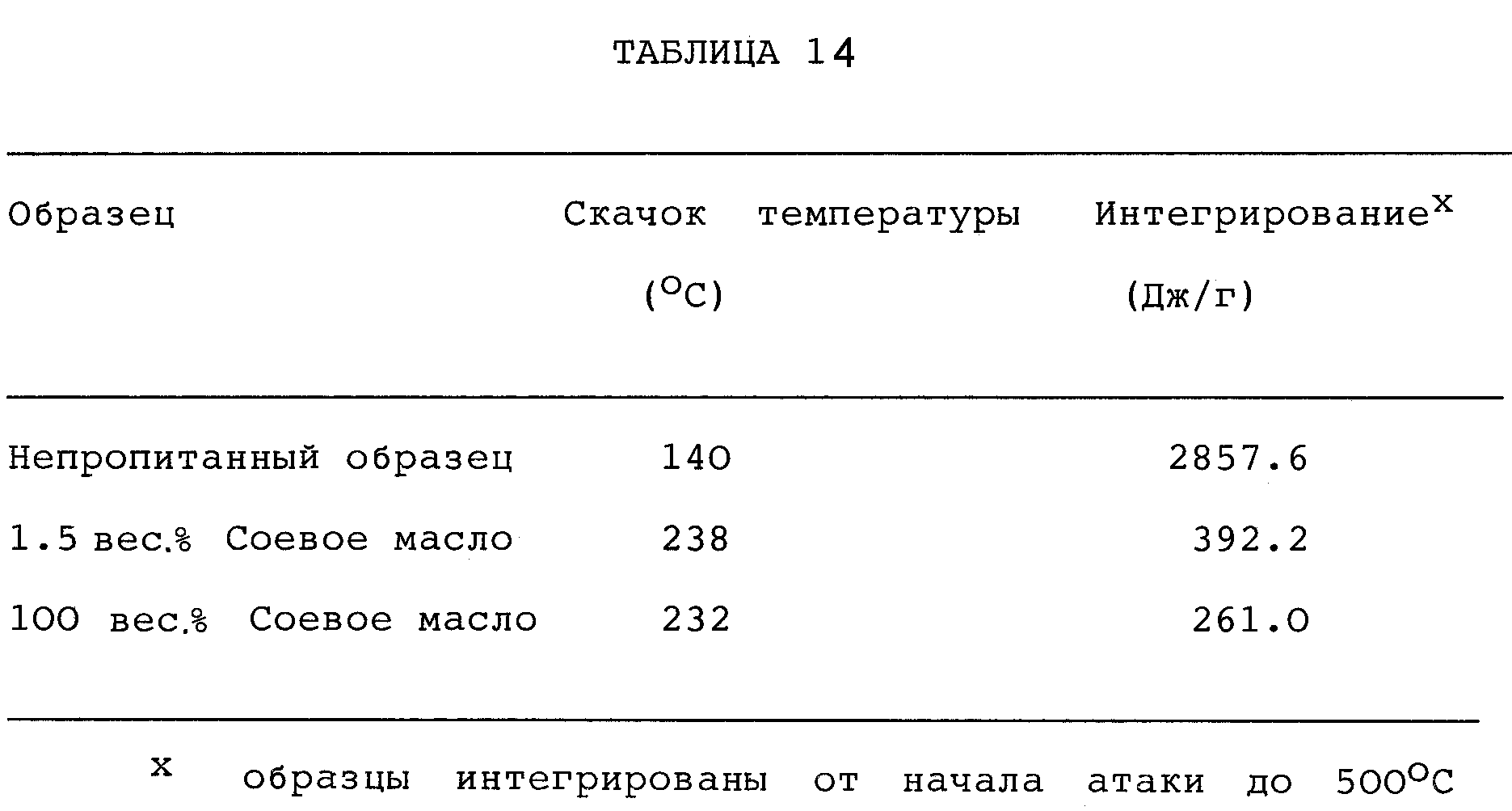

Сильно саморазогревающийся отработанный катализатор гидрообработки, указанный ниже (полученный из реактора для гидрообработки), пропитывали 1.5 вес.% соевым маслом в масленосителе (поток сырья), и второй образец этого же материала пропитывали 100% соевым маслом. Смесь нагревали до 140oC под азотом в течение одного часа и затем охлаждали и высушивали. Материал испытывали на характеристики саморазогревания согласно Приложению E 49 CFP 173 (Test for Class 4, Division 4.2 Substances in Code of Federal Regulation), для которых требуются проба размером 2.5 см3 и проба в 10 см3.

Образцы или пробы дополнительно анализировались на экзотермию посредством дифференциальной сканирующей калориметрии Mettler's TA 4000 с использованием измерительной ячейки DCK 27HP DSC. В этом испытании, чтобы рассчитать начальную температуру и наклон кривой, брали начало и половину расстояния до первого пика. Образец нагревали от 30 до 500oC со скоростью 10o C/мин. Во время измерений DCK продували 500 см3/мин воздуха.

Характеристики

катализатора

Кобальт/Молибден на активированной

окиси алюминия

Размер, мм

- 1.27

Форма - Четырехлепестковый

Вид - Отработанный

Углерод, вес.% - 12.9

Сера, вес.% - 7.9

Оба образца, пропитанные

соевым маслом (при 1.5 и 100%),

прошли испытания Large Basket Test, описанные в Appendix E of 49 CFR 173. Непропитанные образцы не выдержали

Large Basket Test. Определение посредством DСК скачка

экзотермических температур дало

результаты, приведенные в таблице 14.

Образцы, пропитанные соевым маслом, имели пониженное саморазогревание. Образцы, пропитанные 100 вес.% соевым маслом имели пониженную предельную экзотерму в сравнении с образцом, пропитанным 1.5 вес.% соевым маслом, как видно из интегрированных значений для каждого образца.

Реферат

Характеристики саморазогрева самовозгорающегося катализатора снижают пропиткой по крайней мере части катализатора одним кислородсодержащим углеводородом, имеющим по крайней мере 16 атомов углерода. При использовании серусодержащих катализаторов обработка обеспечивает подавление характеристик саморазогрева катализатора без значительного риска снижения удержания серы или активности. Кроме того, обработанные кислородсодержащим углеводородом катализаторы гидрокрекинга дают улучшенный выход продукта. 6 с. и 29 з.п. ф-лы, 14 табл.

Формула

(а) контактирование упомянутого катализатора с элементарной серой при такой температуре, чтобы по крайней мере часть упомянутой серы внедрилась в поры упомянутого катализатора путем сублимации и/или плавления, и

(в) перед, во время или после этапа (а) контактирование упомянутых частиц катализатора с упомянутым по крайней мере одним кислородсодержащим углеводородом.

(а) контактирование упомянутого катализатора с по крайней мере одним соединением серы в таких условиях, чтобы внедрить по крайней мере часть упомянутого соединения серы в поры упомянутого катализатора путем пропитывания, и

(в) перед, во время или после этапа (а) контактирование упомянутых частиц катализатора с по крайней мере одним упомянутым кислородсодержащим углеводородом.

(а) контактирование упомянутого катализатора по крайней мере с одним соединением серы в таких условиях, чтобы внедрить по крайней мере часть упомянутого соединения серы в поры упомянутого катализатора путем пропитки, и

(в) перед, во время или после этапа (а) контактирование упомянутых частиц катализатора с по крайней мере одним упомянутым кислородсодержащим углеводородом.

04.05.93 по пп.1 - 24, 31 - 33 и 35;

01.04.94 по пп.25 - 30;

21.04.94 по п.34.

Комментарии