Способ производства α-олефинового низкомолекулярного полимера и установка для производства - RU2700794C1

Код документа: RU2700794C1

Чертежи

Описание

Область техники, к которой относится изобретение

[0001]

Настоящее изобретение относится к способу и установке для производства α-олефинового низкомолекулярного полимера путем подвергания α-олефина низкомолекулярной полимеризации в присутствии катализатора в жидкофазной части в реакторе. Говоря более подробно, настоящее изобретение относится к способу и установке для производства α-олефинового низкомолекулярного полимера, такого как 1-гексен и тому подобное, путем подвергания α-олефина, такого как этилен и тому подобное, низкомолекулярной полимеризации, при которой подавляется образование полимера на поверхности верхней трубной перегородки кожухотрубного теплообменника (также называемого многотрубным теплообменником), который используют для теплоотвода, что, тем самым, обеспечивает стабильное проведение непрерывной операции в течение продолжительного периода времени.

Уровень техники

[0002]

α-олефиновый низкомолекулярный полимер представляет собой подходящее для использования вещество, которое широко используют в качестве мономерного исходного сырья для полимеров на олефиновой основе, в качестве сомономера для формирования различных полимеров и в качестве исходного сырья для пластификаторов, поверхностно-активных веществ, смазочных масел и тому подобного. В частности, 1-гексен, полученный путем подвергания этилена низкомолекулярной полимеризации, представляет собой подходящее для использования исходное сырье для линейного полиэтилена низкой плотности.

[0003]

α-олефиновый низкомолекулярный полимер обычно производят путем подвергания α-олефина низкомолекулярной полимеризации в присутствии катализатора и растворителя.

Например, в патентном документе 1 описывается способ производства α-олефинового низкомолекулярного полимера, образованного в основном из 1-гексена с высоким выходом и высокой селективностью, при использовании катализатора на хромовой основе и н-гептанового растворителя.

[0004]

Поскольку низкомолекулярная полимеризация для получения α-олефинового низкомолекулярного полимера, образованного в основном из 1-гексена, является экзотермической реакцией, к настоящему моменту были проведены исследования промышленных способов непрерывного производства α-олефинового низкомолекулярного полимера при одновременном отводе теплоты реакции, вырабатываемой в реакторе.

[0005]

В патентном документе 2 описывается способ производства α-олефинового олигомера, имеющего среднюю молекулярную массу в диапазоне от 50- до 350, в результате олигомеризации этилена в присутствии катализатора, при котором газ газовой фазы в реакторе используют в качестве хладагента, часть газа газовой фазы в реакторе охлаждают при использовании конденсатора, не вводя его в непосредственный контакт с жидкой фазой, и теплоту полимеризации отводят при использовании сконденсированной жидкости.

[0006]

В дополнение к этому, в патентном документе 3 описывается способ производства α-олефинового низкомолекулярного полимера, при котором газ в реакторе вводят в теплообменник, сконденсированная жидкость, полученная из выходного отверстия теплообменника, и газ циркулируют при подаче в реактор, и описывается контролируемое выдерживание линейной скорости газа газофазной зоны реактора в предварительно определенном диапазоне в целях подавления захватывания реакционной жидкости в газофазной зоне.

[0007]

Кожухотрубный теплообменник, который используют в настоящем изобретении, обладает структурой, в которой большое количество труб (трубок) располагается в герметично уплотненном внешнем цилиндре (кожухе), и также называется трубчатым конденсатором, а с учетом возможности обеспечения обширной площади теплопередающей поверхности в малом объеме его также используют в промышленности и в качестве охлаждающего конденсатора для газа. Например, в патентном документе 4 описывается кожухотрубный теплообменник, использующийся в связи с установкой для извлечения паров полимеризуемого мономера.

[0008]

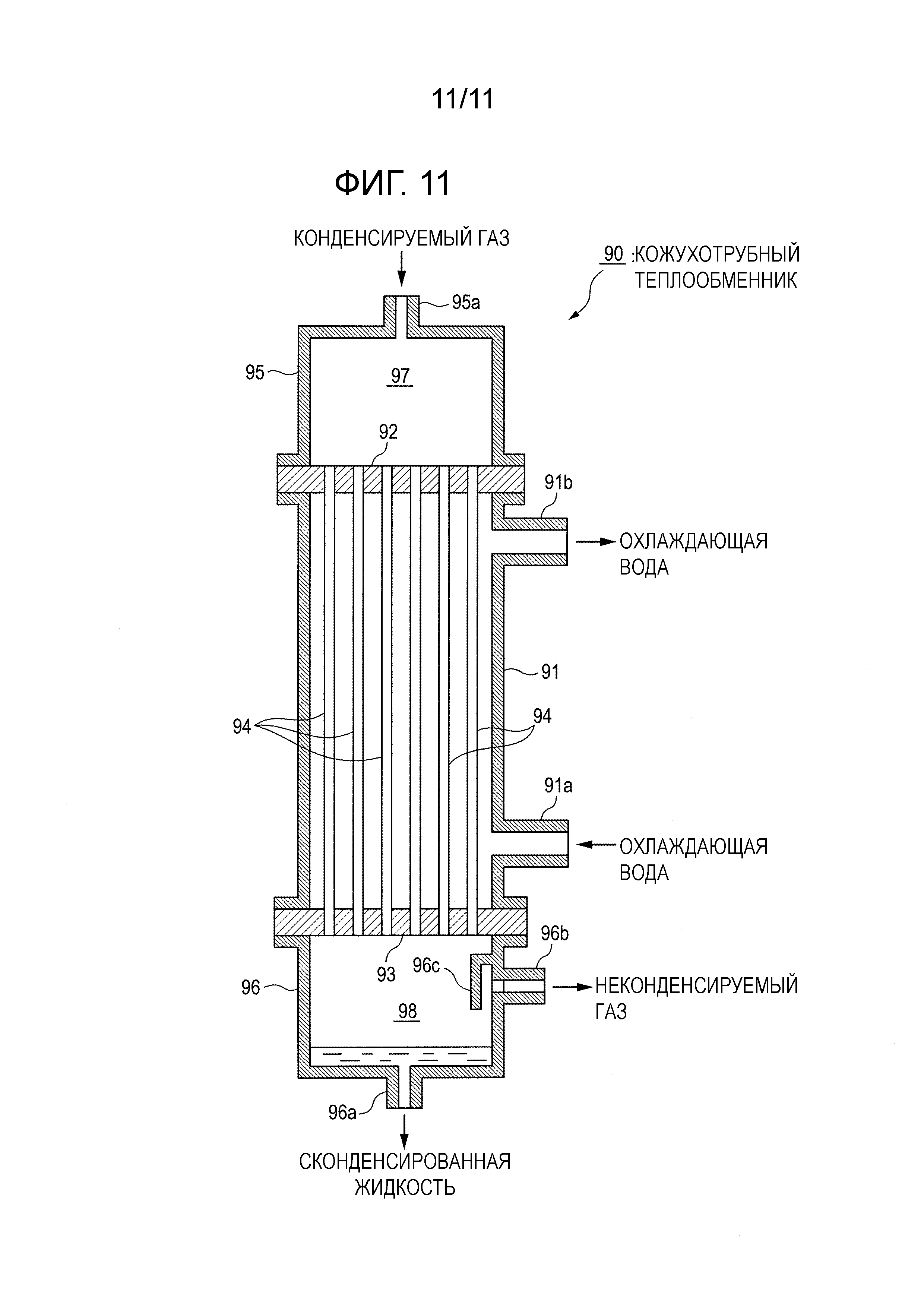

ФИГУРА 11 представляет собой схематический вертикальный вид в поперечном сечении для обычного вертикального кожухотрубного теплообменника 90.

[0009]

Данный теплообменник 90 включает цилиндрический кожух (стволовую часть) 91, осевое направление цилиндра которого ориентируют в вертикальном направлении; верхнюю трубную перегородку 92 и нижнюю трубную перегородку 93, расположенные, соответственно, на верхней стороне и нижней стороне кожуха 91; большое количество труб 94, установленных между трубными перегородками 92 и 93; верхняя часть 95, расположенная на верхней стороне верхней трубной перегородки 92; и нижняя часть 96, расположенная на нижней стороне нижней трубной перегородки 93. В верхней части верхней части 95 располагается сопло для подачи газа 95а для конденсируемого газа, а в нижней части нижней части 96 располагается отверстие для отвода 96а для сконденсированной жидкости.

В дополнение к этому, на боковой лицевой поверхности нижней части 96 располагается отверстие для выпуска 96b для неконденсируемого газа, а внутри нижней части 96р располагается перекрытие 96с для предотвращения истечения сконденсированной жидкости из просвета данного отверстия для выпуска 96b.

В дополнение к этому, на нижнем участке боковой лицевой поверхности кожуха 91 располагается отверстие для притока 91а для охлаждающей воды, а на его верхнем боковом участке располагается отверстие для истечения 91b для охлаждающей воды.

[0010]

Периферические области трубных досок 92 и 93 заключены в сэндвичевую конструкцию между фланцами (символы опущены), расположенными на нижнем торце верхней части 95, как на верхнем, так и на нижнем торцах кожуха 91 и на верхнем торце нижней части 96 и зафиксированными болтами (иллюстрация опущена), проходящими насквозь через них.

[0011]

Внутреннее пространство каждой из труб 94 не только сообщается с внутренним пространством приемной камеры 97, окруженной верхней трубной перегородкой 92 и верхней частью 95, но также сообщается и с внутренним пространством отводной камеры 98, окруженной нижней трубной перегородкой 93 и нижней частью 96. Верхний и нижний торцы каждой из труб 94 фиксируют в трубных перегородках 92 и 93, соответственно, при использовании сварки и тому подобного.

[0012]

Конденсируемый газ перетекает в приемную камеру 97 из сопла для подачи газа 95а и проходит через внутреннее пространство каждой из труб 94. В течение того времени, когда конденсируемый газ проходит через внутреннее пространство трубы 94, он охлаждается под действием охлаждающей воды и конденсируется, а сконденсированная жидкость проходит через отводную камеру 98, а после этого отбирается из отверстия для отвода 96а. Неконденсируемый газ выпускают из отверстия для выпуска 96b.

Также существует и случай, когда в приемной камере 97 для конденсируемого газа располагают отбойную пластину (отражательную пластину) в целях диспергирования конденсируемого газа, втекающего в нее по направлению к стороне верхней трубной перегородки 92.

Документ предшествующего уровня техники

Патентный документ

[0013]

Патентный документ 1: JP-A-H08-239419

Патентный документ 2: JP-T-2006-500412

Патентный документ 3: JP-A-2009-120588

Патентный документ 4: JP-A-2004-244527

Сущность изобретения

Проблема, которую должно разрешить изобретение

[0014]

Поскольку в соответствии с представленным прежде описанием изобретения реакция для получения α-олефинового низкомолекулярного полимера при использовании α-олефина, такого как этилен и тому подобное, в качестве исходного сырья является эндотермической реакцией, необходимо отводить данную теплоту реакции. Поскольку в реакционной жидкости присутствуют вещества, вызывающие загрязнение, такие как полимер, катализатор и тому подобное, способ теплоотвода предпочтительно является способом, при котором газ в газофазной зоне реактора, содержащей чрезвычайно незначительное количество таких веществ, вызывающих загрязнение, отбирают, а после этого охлаждают и конденсируют при использовании кожухотрубного теплообменника, как это продемонстрировано на ФИГУРЕ 11, и сконденсированная жидкость и неконденсируемый газ циркулируют при подаче в реактор.

[0015]

Однако, даже в данном случае аэрозоль содержащей катализатор реакционной жидкости, вырабатываемой при разрушении воздушных пузырьков на межфазной поверхности газ-жидкость в реакторе, захватывается совместно с газом и пристает к поверхности верхней трубной перегородки 92 теплообменника 90. После этого с учетом того, что катализатор сохраняется на поверхности трубной перегородки 92 в течение продолжительного периода времени, на поверхности трубной перегородки 92 образуется полимер, и полимер закупоривает входные отверстия труб теплообменника 94. Таким образом, для циркулирования газа создается препятствие, и эффективность охлаждения уменьшается. В предельном случае продолжение операции становится невозможным вследствие закупоривания труб 94. В частности, по мере увеличения парциального давления α-олефина в газе, подаваемом в теплообменник, увеличивается и степень образования полимера, обусловленного удержанным катализатором, в результате чего становится затруднительным стабильное проведение непрерывной операции в течение продолжительного периода времени.

[0016]

Настоящее изобретение должно разрешить вышеупомянутую проблему при производстве α-олефинового низкомолекулярного полимера.

То есть, проблема настоящего изобретения заключается в предложении способа и установки для производства α-олефинового низкомолекулярного полимера, при которых подавляется образование полимера на поверхности верхней трубной перегородки кожухотрубного теплообменника, который используют для теплоотвода, что, тем самым, делает возможным стабильное достижение проведения непрерывной операции в течение продолжительного периода времени.

Средства разрешения проблемы

[0017]

Изобретатель настоящего изобретения провел обширные и интенсивные исследования в целях разрешения вышеупомянутой проблемы. В результате, как это было обнаружено, поверхность верхней трубной перегородки может быть эффективно очищена не только в результате контролируемого выдерживания плотности и расхода конденсируемого газа, который подают в кожухотрубный теплообменник, но также и в результате подачи распыленных капель для очищения на поверхность верхней трубной перегородки, и в результате предотвращается появление долговременного удерживания аэрозоля, содержащего катализатор, благодаря чему подавляется образование полимера, обусловленное удержанным катализатором, и становится возможным достижение проведения стабильной непрерывной операции в течение продолжительного периода времени, что приводит к реализации настоящего изобретения.

Говоря конкретно, сущность настоящего изобретения заключается в нижеследующем.

[0018]

[1] Способ производства α-олефинового низкомолекулярного полимера путем подвергания α-олефина низкомолекулярной полимеризации в присутствии катализатора, при этом способ включает:

стадию отбора газа из газофазной реактора, введения газа для охлаждения в кожухотрубный теплообменник и обеспечения циркулирования и подачи полученной сконденсированной жидкости в реактор,

где теплообменник включает струйные сопла для подачи распыленных капель между отверстием для подачи газа и трубной перегородкой,

газ подают в виде газа, имеющего плотность, составляющую 20 кг/м3 и более, при расходе газа, составляющем 1 м/сек и более, из отверстия для подачи газа, и

распыленные капли подают из струйных сопел, расположенных в пяти и более позициях при расчете на 1,00 м2 площади поверхности трубной перегородки.

[2] Способ производства α-олефинового низкомолекулярного полимера путем подвергания α-олефина низкомолекулярной полимеризации в присутствии катализатора в реакторе, при этом способ включает:

стадию отбора части газа из газофазной зоны реактора, введения газа для охлаждения в кожухотрубный теплообменник и обеспечения циркулирования и подачи полученной сконденсированной жидкости в реактор,

где теплообменник включает: цилиндрический кожух; верхнюю и нижнюю трубные перегородки, расположенные, соответственно, на сторонах верхнего и нижнего торцов кожуха; большое количество труб, установленных между верхней и нижней трубными перегородками; верхняя часть, расположенная на верхней стороне верхней трубной перегородки; нижняя часть, расположенная на нижней стороне нижней трубной перегородки; сопло для подачи газа для конденсируемого газа, расположенное в верхней части; и отверстие для отвода для сконденсированной жидкости, расположенное в нижней части нижней части, и

в течение того времени, когда конденсируемый газ проходит через внутреннее пространство трубы, конденсируемый газ охлаждается, превращаясь в сконденсированную жидкость,

газ, отбираемый из газофазной зоны реактора, вводят в виде газа, имеющего плотность, составляющую 20 кг/м3 и более, при расходе газа, составляющем 1 м/сек и более, из сопла для подачи газа, и

распыленные капли подают из струйных сопел, расположенных в пяти и более позициях при расчете на 1,00 м2 площади поверхности верхней трубной перегородки на поверхность верхней трубной перегородки.

[3] Способ производства α-олефинового низкомолекулярного полимера, соответствующий описанию изобретения в позициях [1] или [2],

где распыленные капли содержат, по меньшей мере, один компонент, который конденсируется в кожухотрубном теплообменнике.

[4] Способ производства α-олефинового низкомолекулярного полимера, соответствующий описанию изобретения в любой одной позиции от [1] до [3],

где средний диаметр по Заутеру для распыленных капель составляет 3 мм и менее.

[5] Способ производства α-олефинового низкомолекулярного полимера, соответствующий описанию изобретения в любой одной позиции от [1] до [4],

где струйные сопла представляют собой распылительное сопло.

[6] Способ производства α-олефинового низкомолекулярного полимера, соответствующий описанию изобретения в любой одной позиции от [1] до [5],

где α-олефин представляет собой этилен.

[7] Способ производства α-олефинового низкомолекулярного полимера, соответствующий описанию изобретения в любой одной позиции от [1] до [6],

где струйные сопла устанавливают выступающими внутрь верхней части теплообменника, и

направление части струйных сопел является наклонным по отношению к направлению, направляющемуся к отверстию для подачи газа или соплу для подачи газа от горизонтального направления.

[8] Способ производства α-олефинового низкомолекулярного полимера, соответствующий описанию изобретения в любой одной позиции от [1] до [7],

где струйные сопла являются распылительным соплом со сплошным конусом распыления.

[9] Способ производства α-олефинового низкомолекулярного полимера, соответствующий описанию изобретения в позиции [8],

где угол распыления для распылительного сопла со сплошным конусом распыления находится в диапазоне от 15° до 170°.

[10] Установка для производства α-олефинового низкомолекулярного полимера путем подвергания α-олефина низкомолекулярной полимеризации, при этом установка включает:

реактор, в который подают катализатор и α-олефин в целях подвергания α-олефина низкомолекулярной полимеризации;

кожухотрубный теплообменник, в котором газ, отбираемый из газофазной зоны реактора, охлаждают для получения сконденсированной жидкости, и

средства обеспечения циркулирования и подачи, в которых для сконденсированной жидкости, полученной в теплообменнике, обеспечивают циркулирование и подачу в реактор,

где теплообменник включает: цилиндрический кожух; верхнюю и нижнюю трубные перегородки, расположенные, соответственно, на сторонах верхнего и нижнего торцов кожуха; большое количество труб, установленных между верхней и нижней трубными перегородками; верхняя часть, расположенная на верхней стороне верхней трубной перегородки; нижняя часть, расположенная на нижней стороне нижней трубной перегородки; сопло для подачи газа для конденсируемого газа, расположенное в верхней части; и отверстие для отвода для сконденсированной жидкости, расположенное в нижней части нижней части, и

в течение того времени, когда конденсируемый газ проходит через внутреннее пространство трубы, конденсируемый газ охлаждается, превращаясь в сконденсированную жидкость,

газ, отбираемый из газофазной зоны реактора, вводят в виде газа, имеющего плотность, составляющую 20 кг/м3 и более, при расходе газа, составляющем 1 м/сек и более, из сопла для подачи газа, и

для верхней части располагают струйные сопла для подачи распыленных капель на поверхность верхней трубной перегородки в пяти и более позициях при расчете на 1,00 м2 площади поверхности верхней трубной перегородки.

[11] Установка для производства α-олефинового низкомолекулярного полимера, соответствующая описанию изобретения в позиции [10],

где распыленные капли содержат, по меньшей мере, один компонент, который конденсируется в кожухотрубном теплообменнике.

[12] Установка для производства α-олефинового низкомолекулярного полимера, соответствующая описанию изобретения в позициях [10] или [11],

где средний диаметр по Заутеру для распыленных капель составляет 3 мм и менее.

[13] Установка для производства α-олефинового низкомолекулярного полимера, соответствующая описанию изобретения в любой одной из позиций от [10] до [12],

где струйные сопла являются распылительным соплом.

[14] Установка для производства α-олефинового низкомолекулярного полимера, соответствующая описанию изобретения в любой одной из позиций от [10] до [13],

где струйные сопла устанавливают выступающими внутрь верхней части, и

направление части струйных сопел является наклонным по отношению к направлению, направляющемуся к соплу для подачи газа от горизонтального направления.

[15] Установка для производства α-олефинового низкомолекулярного полимера, соответствующая описанию изобретения в любой одной из позиций от [10] до [14],

где струйные сопла являются распылительным соплом со сплошным конусом распыления.

[16] Установка для производства α-олефинового низкомолекулярного полимера, соответствующая описанию изобретения в позиции [15],

где угол распыления для распылительного сопла со сплошным конусом распыления находится в диапазоне от 15° до 170°.

Эффекты от изобретения

[0019]

В соответствии с настоящим изобретением при производстве α-олефинового низкомолекулярного полимера подавляется образование полимера на поверхности верхней трубной перегородки в кожухотрубном теплообменнике, предназначенном для отвода теплоты реакции, и становится возможным стабильное проведение непрерывной операции в течение продолжительного периода времени.

Краткое описание чертежей

[0020]

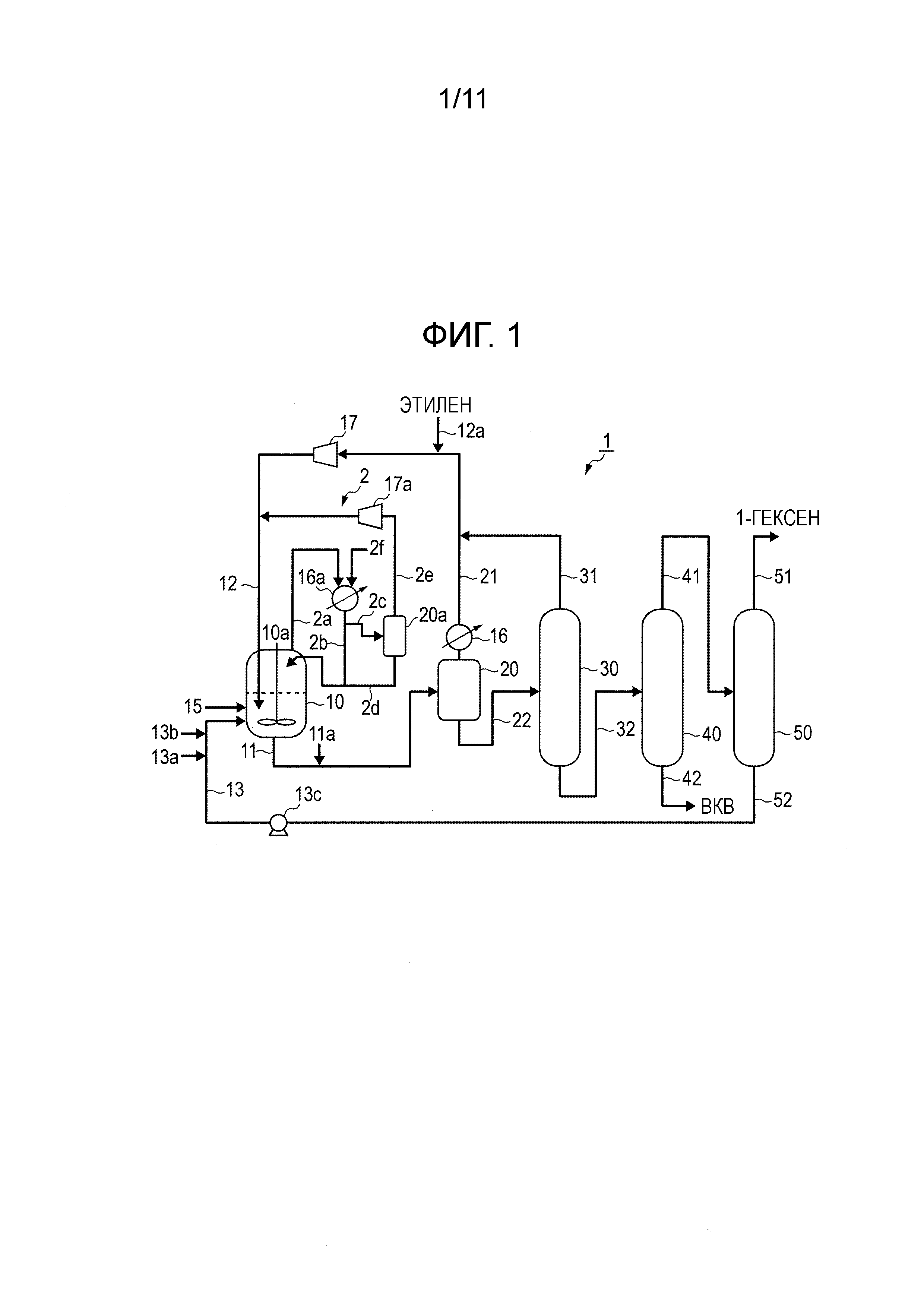

ФИГУРА 1 представляет собой принципиальную технологическую схему, демонстрирующую один вариант осуществления способа производства и установки для производства α-олефинового низкомолекулярного полимера, соответствующий настоящему изобретению.

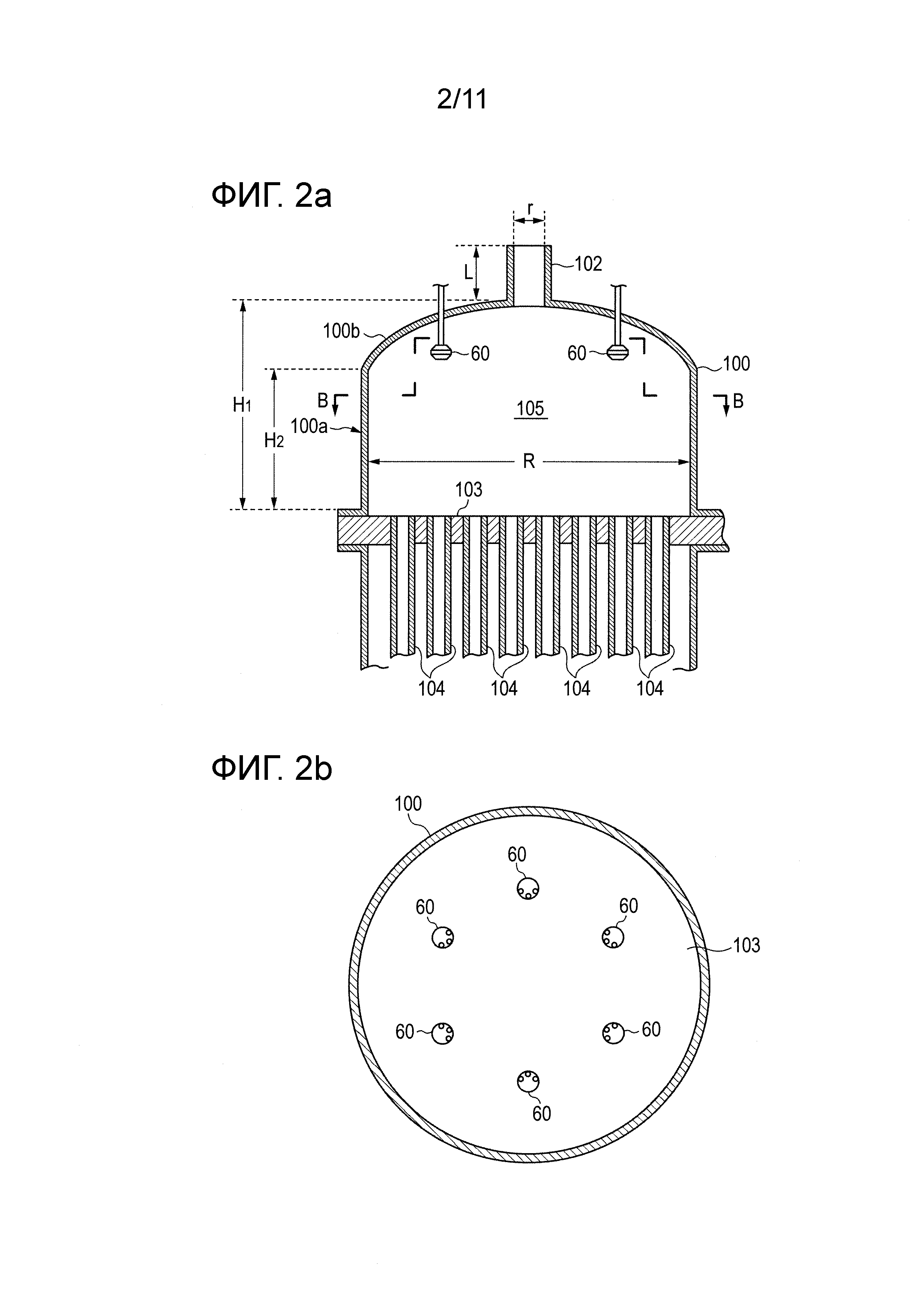

ФИГУРА 2(а) представляет собой вертикальный вид в поперечном сечении, демонстрирующий один пример конфигурации верхней части и части верхней трубной перегородки вертикального кожухотрубного теплообменника, который используют в настоящем изобретении, а ФИГУРА 2(b) представляет собой горизонтальный вид в поперечном сечении вдоль линии В-В на ФИГУРЕ 2(а).

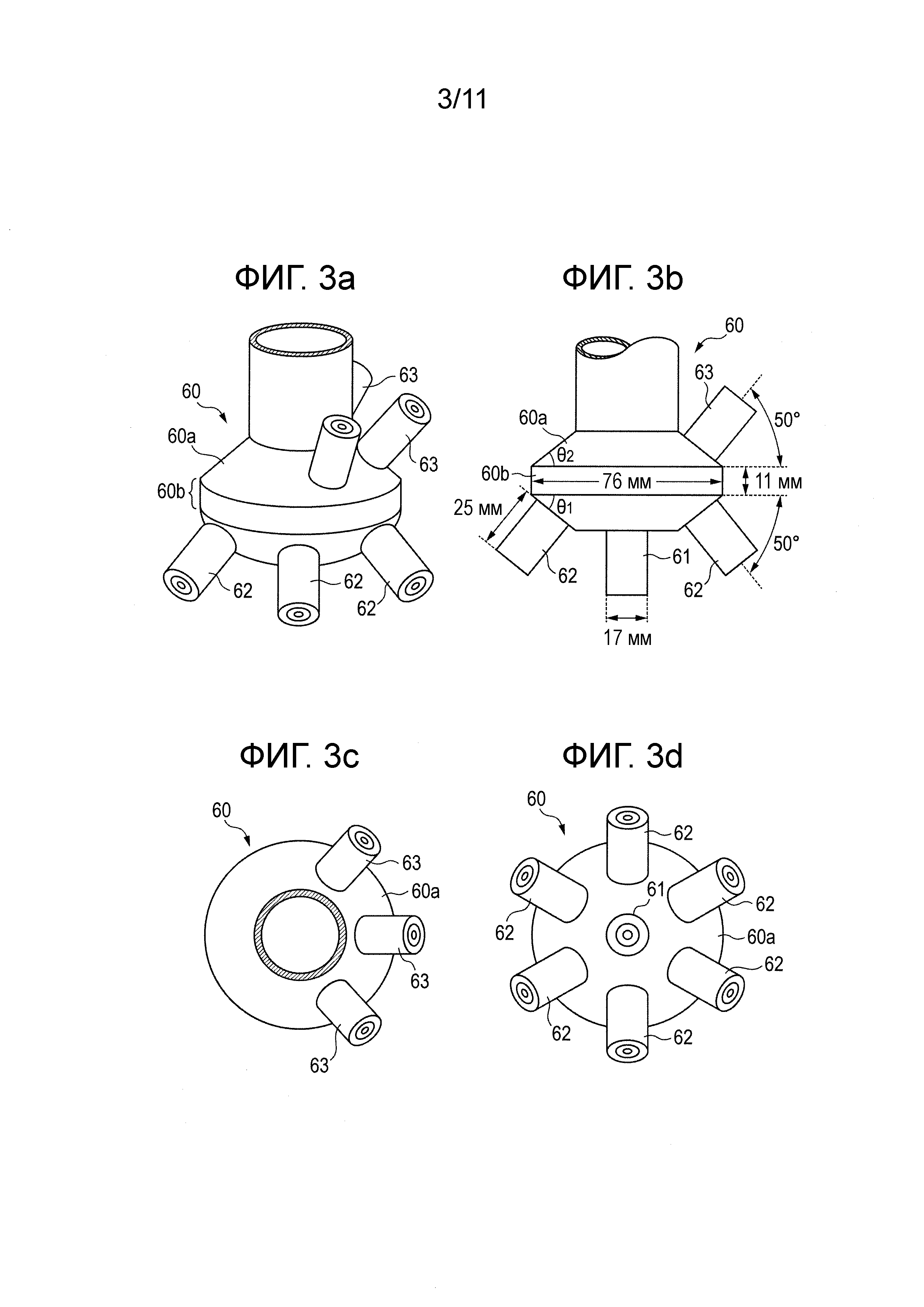

ФИГУРА 3 представляет собой вид, демонстрирующий комплект распылительных сопел, использующийся в примере 1, на которой ФИГУРА 3(а) представляет собой вид в перспективе, ФИГУРА 3(b) представляет собой вид спереди, ФИГУРА 3(с) представляет собой вид сверху, а ФИГУРА 3(d) представляет собой вид снизу.

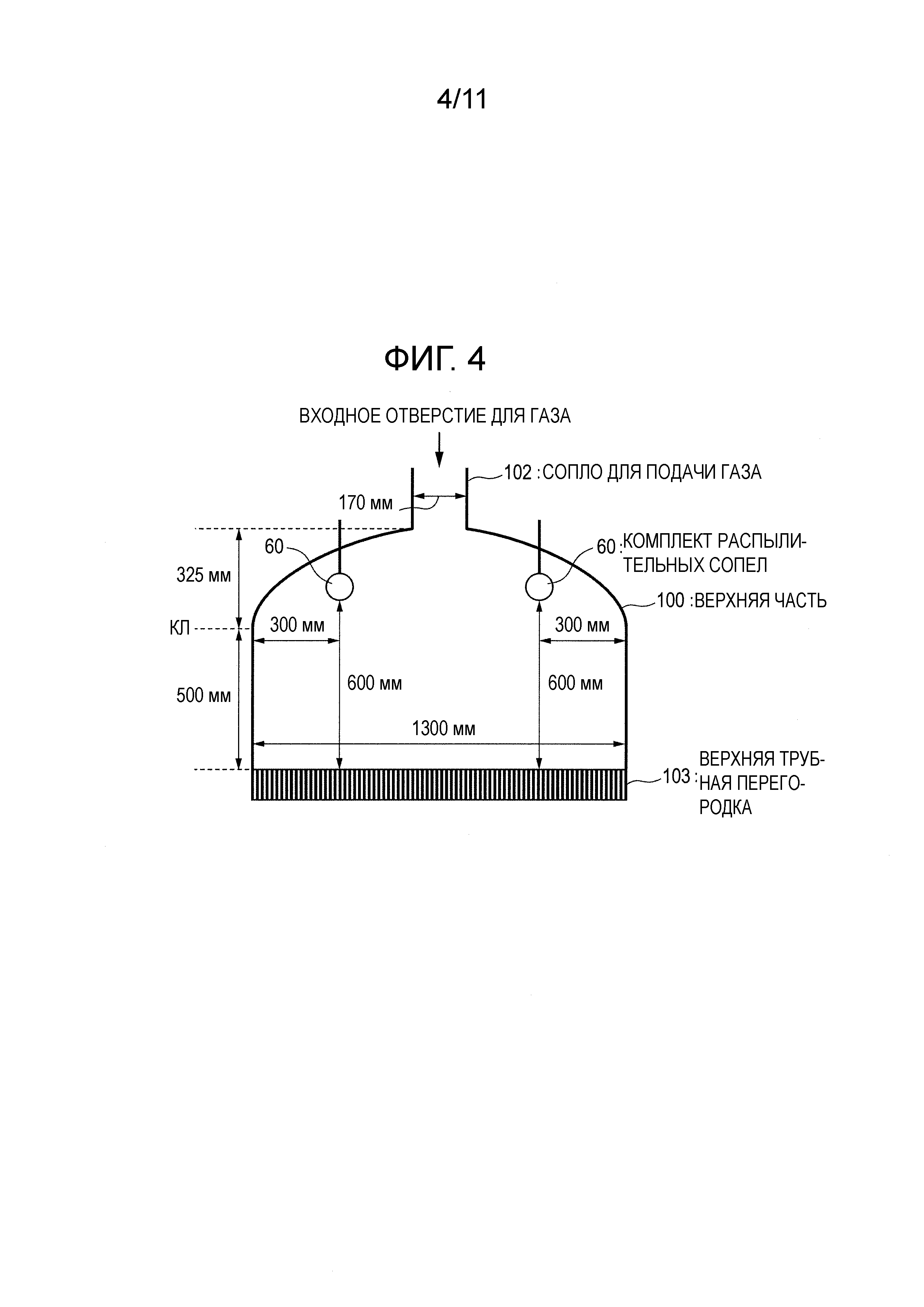

ФИГУРА 4 представляет собой схематический вид, демонстрирующий размеры соответствующих частей кожухотрубного теплообменника, использующегося в примере 1.

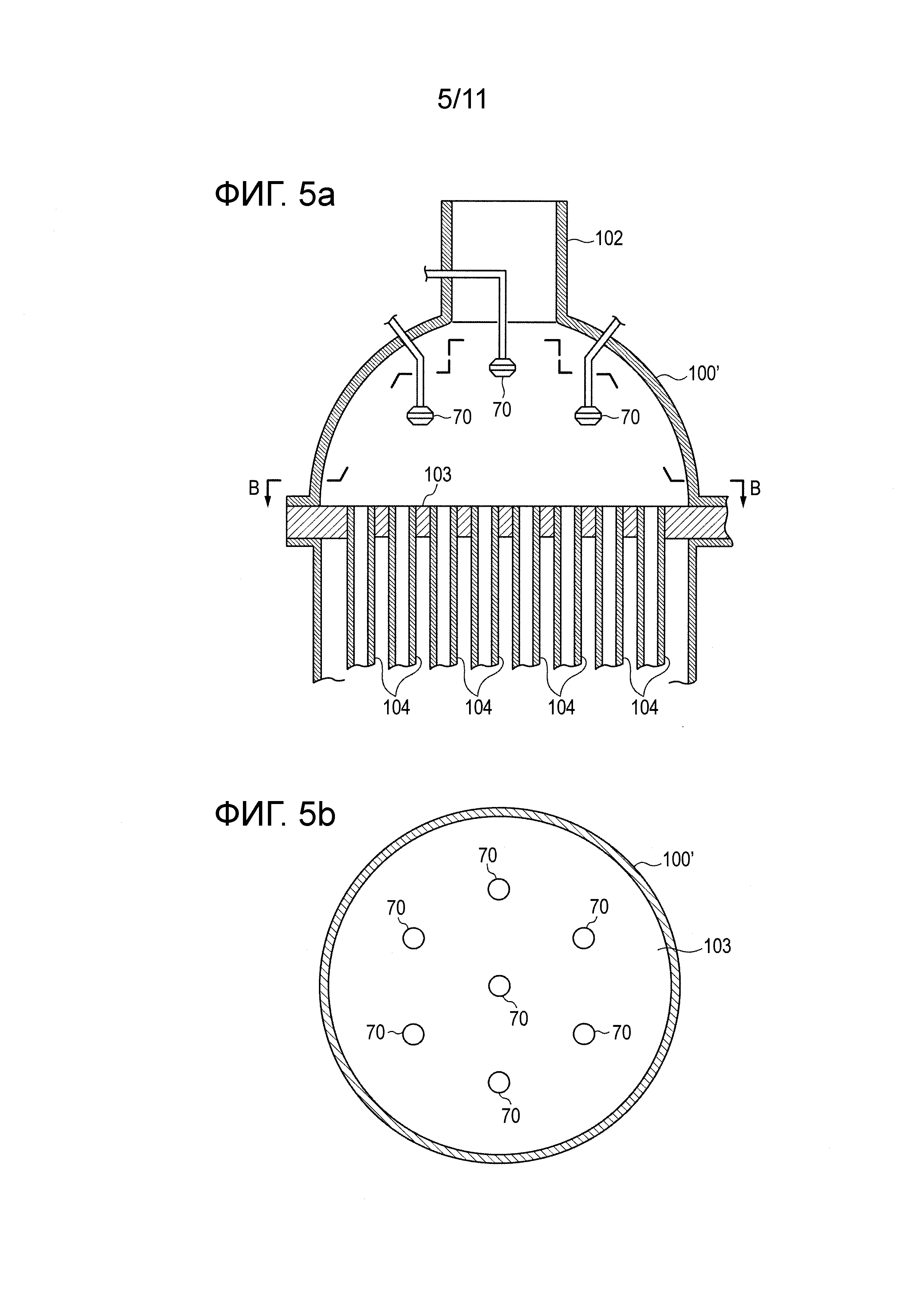

ФИГУРА 5(а) представляет собой вертикальный вид в поперечном сечении, демонстрирующий еще один пример конфигурации верхней части и части верхней трубной перегородки вертикального кожухотрубного теплообменника, который используют в настоящем изобретении; а ФИГУРА 5(b) представляет собой горизонтальный вид в поперечном сечении вдоль по линии В-В на ФИГУРЕ (5а).

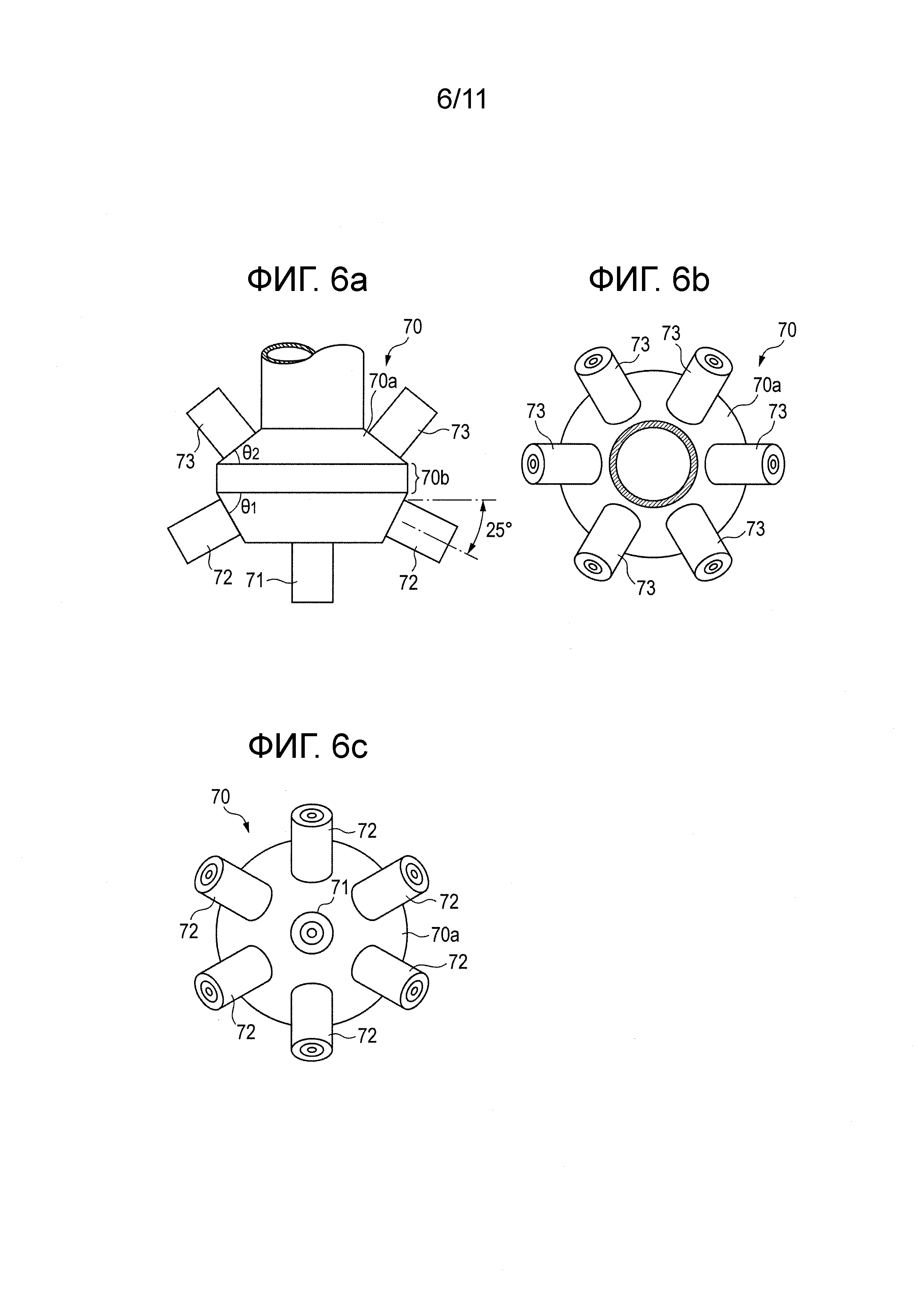

ФИГУРА 6 представляет собой вид, демонстрирующий комплект распылительных сопел, использующийся в примере 8, на которой ФИГУРА 6(а) представляет собой вид спереди, ФИГУРА 6(b) представляет собой вид сверху, а ФИГУРА 6(c) представляет собой вид снизу.

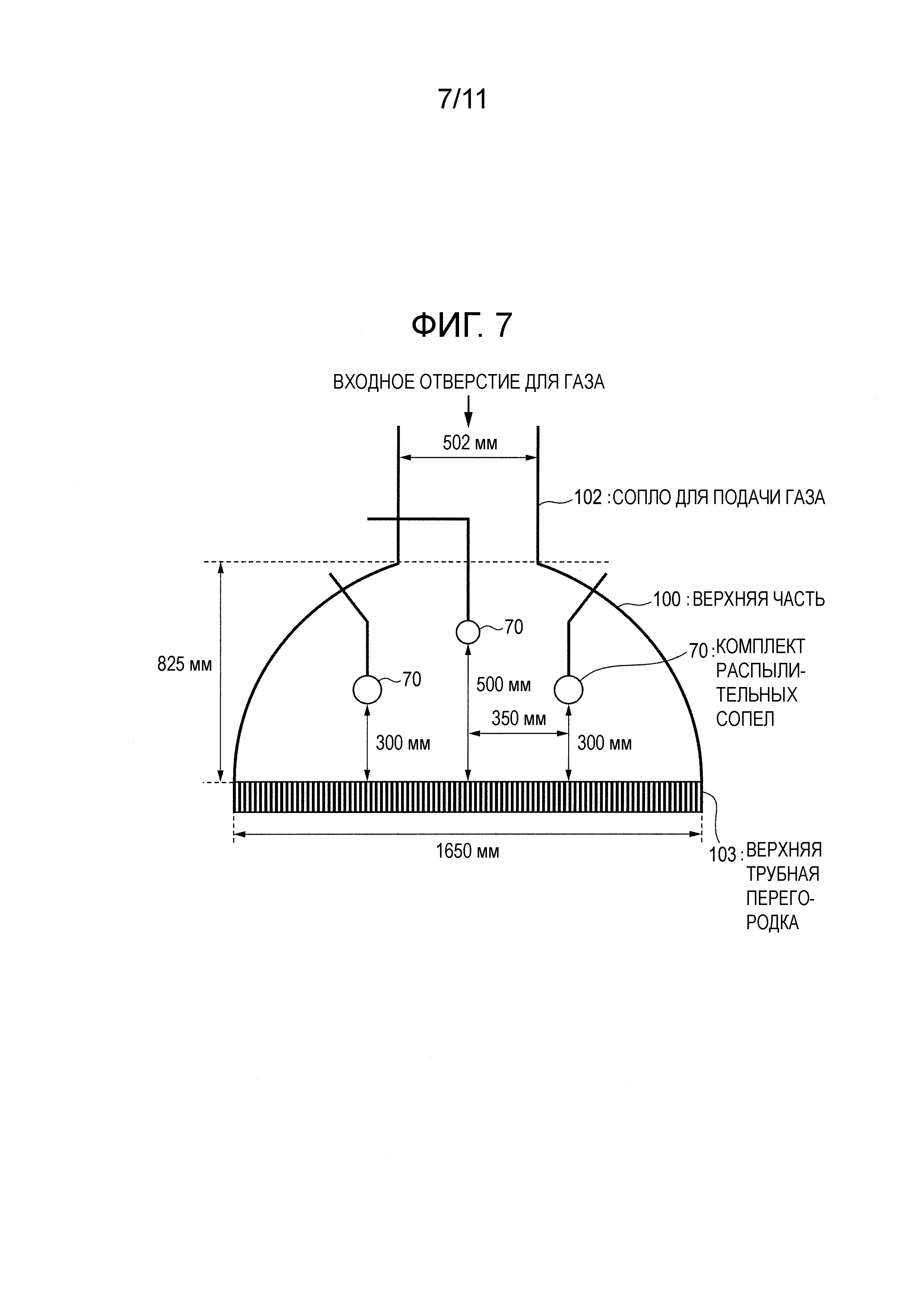

ФИГУРА 7 представляет собой схематический вид, демонстрирующий размеры соответствующих частей кожухотрубного теплообменника, использующегося в примере 8.

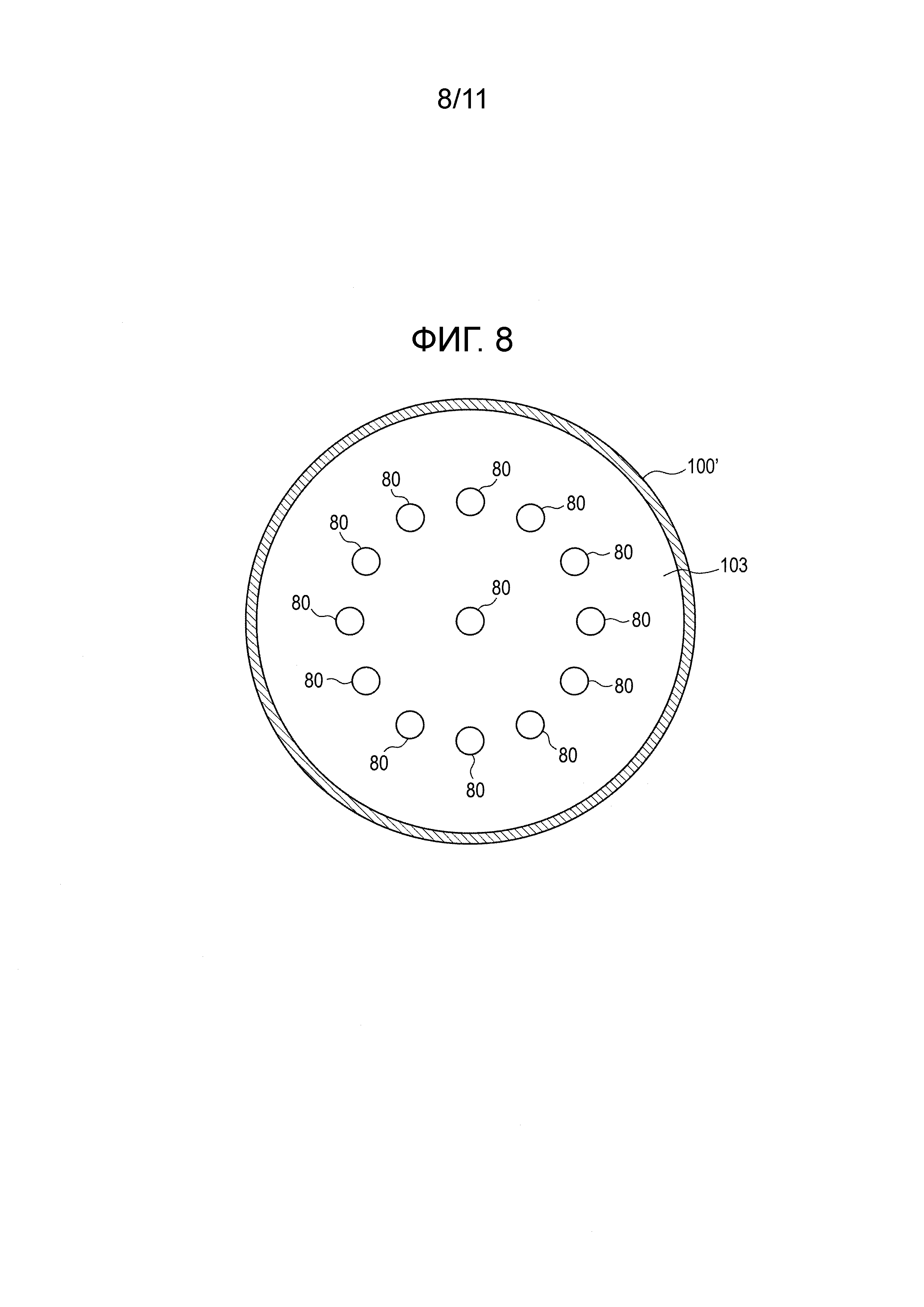

ФИГУРА 8 представляет собой схематический вид, демонстрирующий расположение распылительного сопла со сплошным конусом распыления в примере 9.

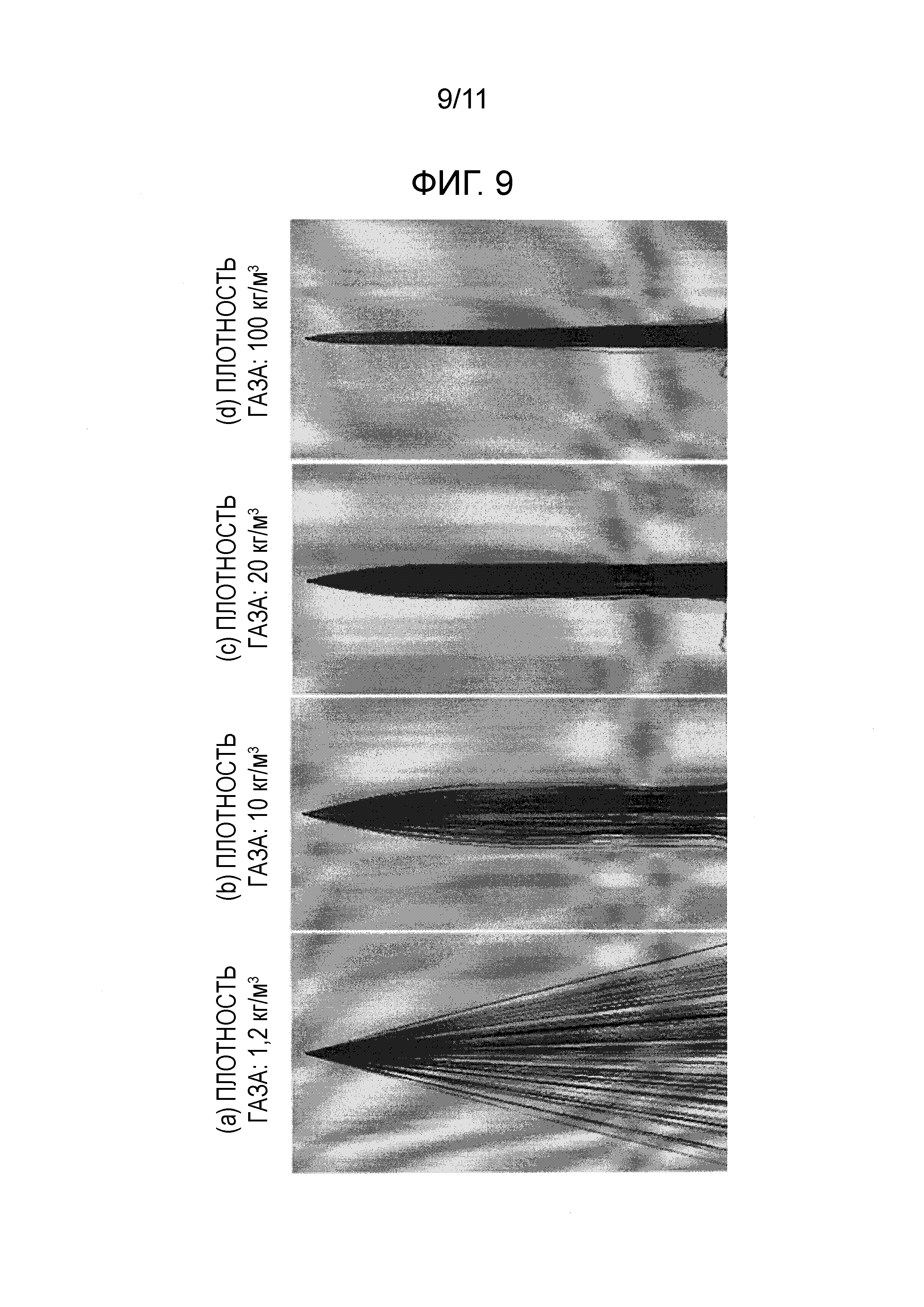

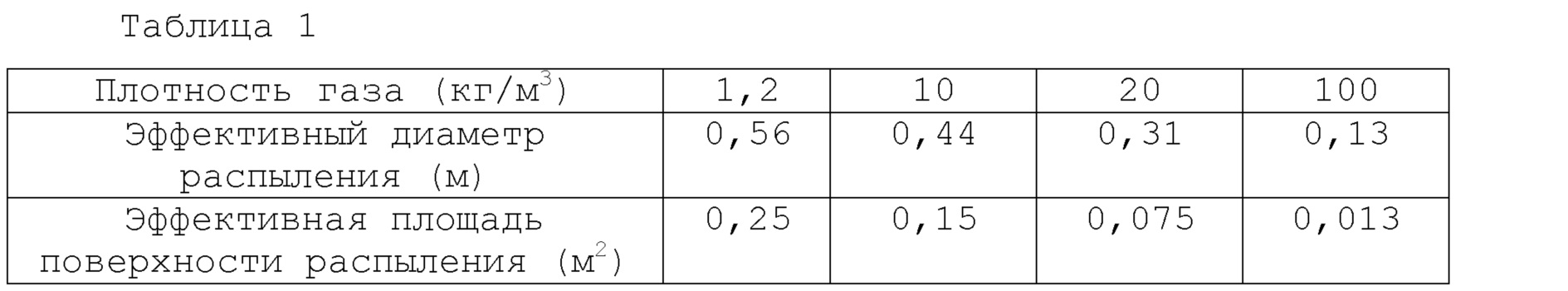

ФИГУРЫ от ФИГУРЫ 9(а) до ФИГУРЫ 9(d) представляют собой диаграммы траекторий движения капель, демонстрирующие результаты из контрольного примера 1.

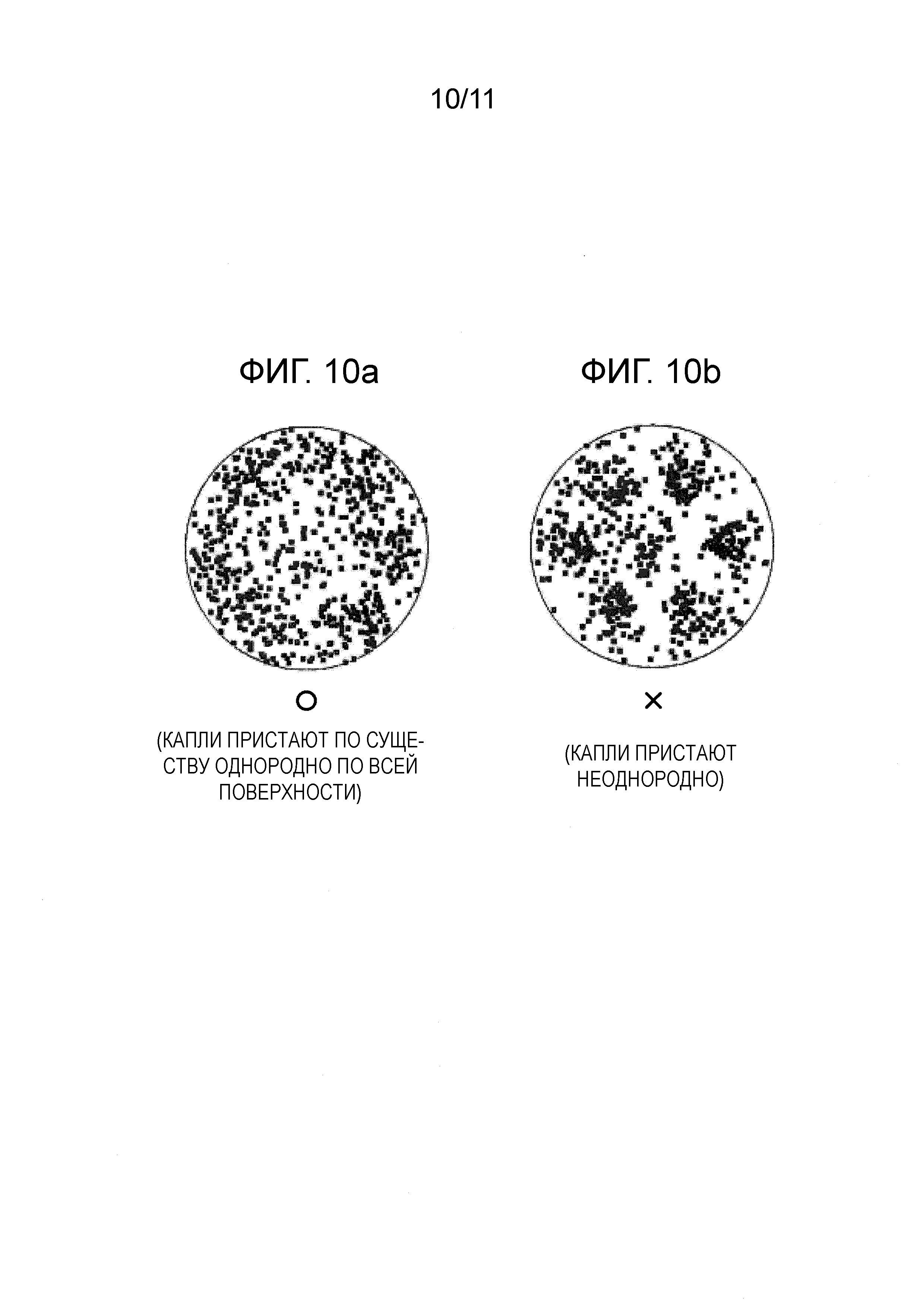

ФИГУРА 10(а) и ФИГУРА 10(b) представляют собой схематические виды, демонстрирующие оценочные примеры однородности приставания капель на поверхность верхней трубной перегородки в примерах и сравнительных примерах.

ФИГУРА 11 представляет собой схематический вертикальный вид в поперечном сечении для вертикального кожухотрубного теплообменника.

Режим осуществления изобретения

[0021]

Ниже в настоящем документе подробно описываются варианты осуществления настоящего изобретения. Настоящее изобретение не ограничивается следующими далее вариантами осуществления и может быть осуществлено при использовании различных модифицирований, попадающих в объем его сущности. В дополнение к этому, использующиеся чертежи предназначены для разъяснения настоящих вариантов осуществления и не демонстрируют фактический размер.

[0022]

[Стадия производства α-олефинового низкомолекулярного полимера]

Прежде всего, стадия производства α-олефинового низкомолекулярного полимера, соответствующего настоящему изобретению, разъясняется при обращении к ФИГУРЕ 1, демонстрирующей один вариант осуществления способа производства и установки для производства α-олефинового низкомолекулярного полимера, соответствующий настоящему изобретению. Ниже описываются α-олефиновое исходное сырье, катализатор, реакционный растворитель и тому подобное в настоящем изобретении.

[0023]

В следующем далее разъяснении настоящее изобретение разъясняется в результате приведения примера производства 1-гексена (тримера этилена) в основном при использовании этилена в качестве α-олефина, но настоящее изобретение никоим образом не ограничивается производством 1-гексена из этилена.

[0024]

Для установки для производства 1 1-гексена, продемонстрированной на ФИГУРЕ 1, в качестве основной установки предусматриваются реактор, относящийся к типу с полным смешением, 10, в котором этилен подвергается низкомолекулярной полимеризации в присутствии катализатора, такого как катализатор на хромовой основе и тому подобное, и система конденсирования при орошении 2, в которой охлаждаются и конденсируются газообразный этилен в реакторе 10 и паровой компонент, испаренный из жидкой фазы.

[0025]

В дополнение к этому, установка для производства 1 включает дегазаторный резервуар 20, который отделяет непрореагировавший газообразный этилен от реакционной жидкости, отбираемой из реактора 10, колонну для отделения этилена 30, в которой отгоняют этилен в реакционной жидкости, отбираемой из дегазаторного резервуара 20, колонну для отделения высококипящих веществ 40, в которой отделяют вещества, имеющие повышенную температуру кипения, (ниже в настоящем документе иногда обозначаемые как «ВКВ» (высококипящее вещество)) в реакционной жидкости, отбираемой из колонны для отделения этилена 30, и колонну для отделения гексена 50, в которой перегоняют дистиллят, отбираемый из верха колонны в колонне для отделения высококипящих веществ 40, для отгона 1-гексена.

[0026]

В установке, продемонстрированной на ФИГУРЕ 1, этиленовое исходное сырье непрерывно подают в реактор 10 из трубы для подачи этилена 12а через компрессор 17 и первую трубу для подачи 12. В данный компрессор 17 через циркуляционный трубопровод 21 вводят непрореагировавший этилен, отделенный в дегазаторном резервуаре 20 и теплообменнике (конденсаторе) 16, через циркуляционный трубопровод 31 также вводят и этилен, отделенный при использовании колонны для отделения этилена 30, и для них обеспечивают циркулирование при подаче в реактор 10 в качестве этиленового исходного сырья совместно с этиленом из трубы для подачи этилена 12а.

[0027]

С другой стороны, реакционный растворитель, который используют для низкомолекулярной полимеризации этилена, подают в реактор 10 из второй трубы для подачи 13. Данный реакционный растворитель является растворителем, отделенным и извлеченным в колонне для отделения гексена 50 на последней ступени. В данную вторую трубу для подачи 13 через трубу для подачи катализатора 13а в числе компонентов катализатора подают соединение, содержащее переходный металл, и азотсодержащее соединение, а через трубу для подачи катализатора 13b подают галогенсодержащее соединение и данные соединения вводят в реактор 10 совместно с реакционным растворителем.

[0028]

В дополнение к этому, непосредственно в реактор 10 из третьей трубы для подачи 15 вводят алюминийсодержащее соединение. Алюминийсодержащее соединение может быть подано в реактор 10 после разбавления при использовании реакционного растворителя из второй трубы для подачи 13 до подачи компонентов катализатора из труб для подачи катализатора 13а и 13b (не проиллюстрировано). Предпочитается данные компоненты катализатора подавать в жидкофазную часть в реакторе 10.

[0029]

В случае обеспечения для реакционного растворителя из колонны для отделения гексена 50 циркулирования и подачи в реактор 10, по меньшей мере, часть реакционного растворителя из второй трубы для подачи 13 до подачи компонентов катализатора из труб для подачи катализатора 13а и 13b также может быть диспергирована и подана в виде каплей в газофазную зону реактора 10. В качестве режима подачи может быть использован тот же самый режим, что и для сконденсированной жидкости из теплообменника 16а в соответствии с описанием изобретения, представленным ниже.

[0030]

В качестве реактора 10, например, приведен пример обычно широко известного реактора, оснащенного механической мешалкой 10а, перегородкой, рубашкой и тому подобным. В качестве механической мешалки 10а используют перемешивающую лопасть, относящуюся к типу, такому как лопатка, устройство от компании Pfaudler, пропеллер, турбина и тому подобное, в комбинации с перегородкой, такой как плоская пластина, цилиндр, змеевик U-образной формы и тому подобное.

[0031]

Система конденсирования при орошении 2 включает теплообменник 16а, в который через трубопровод 2а вводят газообразный этилен, вводимый в жидкую фазу реактора 10, и испаренные пары из жидкой фазы, что после этого охлаждают и конденсируют; газожидкостной сепаратор 20а, в который через трубопровод 2с вводят часть сконденсированной жидкости и часть неконденсируемого газового компонента, полученного в теплообменнике 16а, что разделяют на сконденсированную жидкость и газовый компонент; и газодувку 17а, при использовании которой газовый компонент, отделенный в газожидкостном сепараторе 20а, вводят в жидкую фазу реактора 10 через трубопровод 2е и первую трубу для подачи 12.

[0032]

Сконденсированную жидкость, полученную в теплообменнике 16а, и сконденсированную жидкость, отделенную в газожидкостном сепараторе 20а, вводят в реактор 10, соответственно, через трубопроводы 2b и 2d.

[0033]

То есть, смешанный газ из газообразного этилена, введенного в жидкофазную часть в реакторе 10, и испаренных паров, получающихся в результате испарения части жидкой фазы под действием теплоты полимеризации, выработанной путем подвергания этилена низкомолекулярной полимеризации в реакторе 10, (газ газофазной зоны реактора, ниже в настоящем документе также называемый как «газ подачи») подают в теплообменник 16а через трубопровод 2а. В случае температуры смешанного газа, подаваемого в теплообменник 16а, составляющей 100°С и более, смешанный газ будут охлаждать и конденсировать при использовании охлаждающей воды (не проиллюстрировано) обычно до менее, чем 100°С, предпочтительно 80°С и менее, а более предпочтительно 70°С и менее, и для сконденсированной жидкости еще раз обеспечивают циркулирование и подачу в реактор 10 через трубопровод 2b. В дополнение к этому, часть газового компонента, полученного из выходного отверстия теплообменника 16а, подают через трубопровод 2с и разделяют на этилен и сконденсированную жидкость в газожидкостном сепараторе 20а, а для этилена обеспечивают циркулирование и подачу в жидкофазную часть реактора 10 при использовании газодувки 17а через трубопровод 2е и первую трубу для подачи 12. В дополнение к этому, для сконденсированной жидкости обеспечивают циркулирование и подачу в реактор 10 через трубопровод 2d.

[0034]

Теплообменником настоящего изобретения является кожухотрубный теплообменник, предпочтительно относящийся к вертикальному типу. Данный вертикальный кожухотрубный теплообменник включает цилиндрическую оболочку; верхнюю и нижнюю трубные перегородки, расположенные, соответственно, на сторонах верхнего и нижнего торцов кожуха; большое количество труб, установленных между верхней и нижней трубными перегородками; верхняя часть, расположенная на верхней стороне верхней трубной перегородки; нижняя часть, расположенная на нижней стороне нижней трубной перегородки; сопло для подачи газа для конденсируемого газа, расположенное в верхней части; и отверстие для отвода для сконденсированной жидкости, расположенное в нижней части нижней части. Теплообменник настоящего изобретения включает множество труб, и количество труб может быть произвольным образом выбрано в зависимости от размера и формы теплообменника, его предполагаемого варианта использования и тому подобного.

[0035]

Теплообменник 16а системы конденсирования при орошении 2 настоящего изобретения ниже в настоящем документе разъясняется при обращении к ФИГУРЕ 2.

ФИГУРА 2(а) представляет собой вертикальный вид в поперечном сечении, демонстрирующий один пример конфигурации верхней части и части верхней трубной перегородки вертикального кожухотрубного теплообменника, который используют в настоящем изобретении; а ФИГУРА 2(b) представляет собой горизонтальный вид в поперечном сечении вдоль по линии В-В на ФИГУРЕ 2(а).

ФИГУРА 2 просто демонстрирует один пример теплообменника, который может быть использован в настоящем изобретении, и настоящее изобретение никоим образом не ограничивается теплообменником, продемонстрированным на ФИГУРЕ 2. Например, также может быть использована и продемонстрированная на ФИГУРЕ 5 конфигурация, соответствующая представленному ниже описанию изобретения, и другие конфигурации.

[0036]

В способе производства α-олефинового низкомолекулярного полимера, соответствующего настоящему изобретению, газ α-олефинового исходного сырья, такой как этилен и тому подобное, в реакторе 10 и/или газовый компонент в газофазной зоне реактора, соответствующий испарению из жидкой фазы в реакторе, охлаждают и конденсируют при использовании теплообменника (охлаждающего конденсатора) 16а, а для полученной сконденсированной жидкости обеспечивают циркулирование и подачу в реактор 10, что, тем самым, обеспечивает достижение отвода теплоты полимеризации, вырабатываемой путем низкомолекулярной полимеризации.

[0037]

В теплообменнике 16а в целях очищения поверхности верхней трубной перегородки в теплообменнике 16а во внутреннее пространство теплообменника 16а через один или несколько трубопроводов 2f подают сквозь описанные ниже распылительные сопла (струйные сопла), установленные на конце трубопровода 2f, предпочтительно циркуляционный растворитель из куба колонны в колонне для отделения гексена 50, циркуляционную жидкость в виде сконденсированной жидкости, вырабатываемой в теплообменнике 16а, или сжиженный α-олефин и тому подобное.

[0038]

На материал, который составляет теплообменник 16а, особенных ограничений не накладывают, и его примеры включают соответствующие материалы, известные в качестве материала, составляющего обычный оросительный конденсатор, например, углеродистые стали, медь, титановые сплавы, материалы SUS304, SUS316, SUS316L и тому подобное или их комбинации. Данные материалы выбирают надлежащим образом в соответствии со способом. В рамках одного примера комбинации из материалов приведен пример случая, в котором описанное ниже межтрубное пространство образовано из углеродистой стали, в то время как трубное пространство образовано из материала SUS304. Площадь теплопередающей поверхности теплообменника 16а надлежащим образом определяют в соответствии со степенью нагрузки по теплоотводу, режимом контролируемого выдерживания нагрузки и тому подобным.

[0039]

В настоящем изобретении в качестве теплообменника 16а используют вертикальный кожухотрубный теплообменник. Например, как это продемонстрировано на ФИГУРЕ 2(а), данный вертикальный кожухотрубный теплообменник включает верхнюю трубную перегородку 103, трубы 104 и верхнюю часть 100, которая покрывает поверхность верхней трубной перегородки 103. Для целей подачи газа, отбираемого из газофазной зоны реактора 100, в верхнюю центральную часть (верхушку) верхней части 100 предпочитается включать в верхнюю часть 100 сопло для подачи газа 102 во входном отверстии для газа. Предпочитается иметь круглое поперечное сечение теплообменника в направлении циркулирования газа.

[0040]

Внутренний диаметр верхней трубной перегородки 103 (длиной, соответствующей R на ФИГУРЕ 2(а)) обычно находится в диапазоне от 100 до 3000 мм, а предпочтительно от 500 до 2000 мм.

В настоящем варианте осуществления верхняя часть 100 включает цилиндрическую часть 100а и купольную часть 100b в своей верхней части, и совокупная высота Н1 центральной части (участок входного отверстия для газа) обычно находится в диапазоне от 50 до 3000 мм, а предпочтительно от 200 до 2000 мм, при этом высота Н2 цилиндрической части 100а в качестве периферической части обычно находится в диапазоне от 0 до 2000 мм, а предпочтительно от 0 до 1500 мм.

[0041]

В дополнение к этому, внутренний диаметр r сопла для подачи газа 102 обычно находится в диапазоне от 10 до 900 мм, а предпочтительно от 50 до 600 мм; длина L обычно находится в диапазоне от 20 до 2700 мм, а предпочтительно от 100 до 1800 мм; и соотношение между длиной L и внутренним диаметром r обычно находится в диапазоне от 1 до 5, а предпочтительно от 1 до 3.

[0042]

На ФИГУРЕ 2(а) несмотря на расположение верхних торцевых поверхностей труб 104 и верхней поверхности верхней трубной перегородки 103 по существу заподлицо друг с другом также имеет место и случай, в котором верхний торец трубы 104 выступает с верхней поверхности верхней трубной перегородки 103. В данном случае несмотря на равенство выступающей длины трубы 104 с верхней трубной перегородки 103 обычно приблизительно 3 мм в целях уменьшения величины удерживания аэрозоля, содержащего катализатор, на поверхности верхней трубной перегородки 103 выступающая длина предпочтительно составляет 1 мм и менее.

[0043]

В дополнение к этому, как это продемонстрировано на ФИГУРАХ 2(а) и 2(b), в верхней части 100 данного теплообменника в приемную камеру для газа 105 вставляют множество комплектов распылительных сопел 60 (шесть комплектов в настоящем варианте осуществления) между верхней частью 100 и верхней трубной перегородкой 103.

[0044]

На верхней поверхности верхней трубной перегородки 103 теплообменника вследствие сохранения аэрозоля реакционной жидкости, содержащей катализатор, (ниже в настоящем документе также называемого «аэрозолем, содержащим катализатор»), который был захвачен совместно с газом подачи из реактора 10, на верхней поверхности верхней трубной перегородки 103 образуется полимер, который закупоривает верхние торцевые стороны труб 104. Как следствие в целях обеспечения невозможности сохранения аэрозоля, содержащего катализатор, на верхней поверхности верхней трубной перегородки 103 на поверхности трубной перегородки распыляют распыленные капли через распылительные сопла (комплекты распылительных сопел 60 на ФИГУРЕ 2), установленные на одном или нескольких трубопроводах 2f и их концах.

Подробности в отношении данного комплекта распылительных сопел 60 разъясняются в примере 1 в соответствии с описанием изобретения, представленным ниже.

[0045]

Предпочитается содержание распыленными каплями, по меньшей мере, одного компонента, который конденсируется в теплообменнике, и их примеры включают капли, соответствующие тонкому измельчению циркуляционного растворителя из куба колонны в колонне для отделения α-олефинового низкомолекулярного полимера, циркуляционной жидкости в виде сконденсированной жидкости, вырабатываемой в теплообменнике 16а, или сжиженного α-олефина и тому подобного. В частности, предпочитается использовать циркуляционный растворитель из куба колонны в колонне для отделения α-олефинового низкомолекулярного полимера (например, колонне для отделения гексена 50) с точки зрения того, что он не содержит твердого вещества, такого как полимер и тому подобное, и, кроме того, в реактор 10 может быть подан растворитель, содержащий α-олефиновое исходное сырье, предварительно растворенное в нем в теплообменнике 16а.

[0046]

В соответствии с представленным ниже описанием изобретения плотность газа подачи предпочтительно составляет 20 кг/м3 и более, в частности, 30 кг/м3 и более, а в особенности 40 кг/м3 и более. В том случае, когда при вылетании капель из распылительных сопел (струйных сопел) плотность газовой атмосферы в приемной камере для газа 105 теплообменника будет составлять 20 кг/м3 и более, а, в частности, 40 кг/м3 и более, вектор скорости в направлении распространения капель будет стопориться вследствие сопротивления высокоплотного газа, и, как это продемонстрировано в контрольном примере 1 в соответствии с представленным ниже описанием изобретения, угол распыления для распылительного сопла становится меньшим в сопоставлении с тем, что имеет место в воздушной атмосфере. В данном случае в способе распыления распыленных капель непосредственно в направлении поверхности верхней трубной перегородки 103 для полного очищения поверхности верхней трубной перегородки 103 становится необходимым чрезвычайно большое количество распылительных сопел.

[0047]

После этого в настоящем изобретении газ подачи из сопла для подачи газа 102 подают при расходе газа (расходе газа на входном отверстии), составляющем 1 м/сек и более, а предпочтительно 2 м/сек и более, в направлении верхней трубной перегородки 103 (или отбойной пластины) теплообменника, и данный газ подачи вводят в контакт с распыленными каплями из распылительных сопел (струйных сопел) в приемной камере для газа 105, а после этого обеспечивают достижение им поверхности верхней трубной перегородки 103, что, тем самым, предотвращает возникновение удерживания аэрозоля, содержащего катализатор, на верхней трубной перегородке 103.

Несмотря на отсутствие конкретных ограничений, накладываемых на верхний предел описанного выше расхода газа на входном отверстии, обычно он составляет 50 м/сек и менее, а предпочтительно 30 м/сек и менее. Расход газа на входном отверстии можно контролируемо выдерживать при использовании величины подачи описанного выше газа подачи.

[0048]

В настоящем изобретении в том, что касается причины того, почему возникновение удерживания аэрозоля, содержащего катализатор, на верхней трубной перегородке может быть предотвращено, то могут быть рассмотрены следующие два аспекта.

(1) Аэрозоль, содержащий катализатор, отбирается в виде распыленных капель, проходит через трубки теплообменника совместно с распыленными каплями и вытекает в виде сконденсированной жидкости.

(2) Распыленные капли распространяются по всей поверхности верхней трубной перегородки совместно с высокоплотным газом подачи и вымывает содержащий катализатор аэрозоль, приставший на поверхность верхней трубной перегородки.

[0049]

В свете вышеизложенного в настоящем изобретении предотвращается возникновение удерживания аэрозоля, содержащего катализатор, на поверхности верхней трубной перегородки, что подавляет образование полимера под действием удержанного катализатора, и, таким образом, непрерывно может быть осуществлена стабильная операция в течение продолжительного периода времени.

[0050]

С учетом падения распыленных капель, распространяющихся из распылительных сопел, распыленным каплям может быть обеспечено достижение поверхности верхней трубной перегородки. В настоящем изобретении в результате осуществления для газа газофазной зоны реактора подачи в теплообменник для газожидкостного контакта с распыленными каплями из распылительных сопел в целях достижения возможности их перемещения совместно с течением газа для распыленных капель может быть облегчено достижение всей поверхности верхней трубной перегородки. В качестве рисунка распыления (конфигурации распыления) для распылительных сопел приводятся примеры сплошного конуса распыления, полого конуса распыления, плоского распыления, компактной струи и тому подобного, что может быть использовано в комбинации. В настоящем изобретении предпочитается использовать распылительное сопло со сплошным конусом распыления, поскольку жидкость, подобная аэрозолю, может быть подана на поверхность с большой площадью поверхности за один раз.

[0051]

В соответствии с представленным прежде описанием изобретения существует случай расположения в теплообменнике отбойной пластины (отражательной пластины) в приемной камере для конденсируемого газа. В настоящем изобретении в целях предотвращения возникновения приставания аэрозоля, содержащего катализатор, на боковой стенке в приемной камере для газа 105 предпочитается не располагать отбойную пластину (отражательную пластину) в части входного отверстия для газа подачи.

[0052]

Несмотря на возможность также установки распылительных сопел и в трубопроводе 2а из реактора 10 в теплообменник предпочитается устанавливать распылительные сопла внутри верхней части теплообменника. В случае установки распылительных сопел внутри верхней части теплообменника в целях обеспечения возможности легкого вступления распыленных капель из распылительных сопел в контакт с описанным выше газом подачи предпочитается располагать распылительные сопла таким образом, чтобы направление части распылительных сопел было бы не вертикальным, а наклонным по отношению к поверхности верхней трубной перегородки в целях направленности в сторону горизонтального направления по отношению к направлению сопла для подачи газа (по направлению к боковой стороне входного отверстия для газа подачи). То есть, предпочитается обеспечивать попадание направления распылительного сопла в пределы диапазона от горизонтального направления до наклонного направления снизу вверх в сторону центральной оси верхней части. Горизонтальное направление включает не только полностью горизонтальное направление, но также и приблизительно горизонтальное направление вблизи от горизонтального направления (не параллельное поверхности верхней трубной перегородки, но находящееся в пределах диапазона углов от 0° до±5° по отношению к поверхности верхней трубной перегородки). В результате наклонения распылительных сопел данным образом становится легко обеспечивать прохождение распыленных капель совместно с течением газа для газа подачи. Количество распылительных сопел, наклонных в горизонтальном направлении по отношению к направлению сопла для подачи газа в сторону газа подачи, обычно составляет 1 и более, предпочтительно 3 и более, а еще более предпочтительно 6 и более. Несмотря на отсутствие конкретного ограничения, накладываемого на его верхний предел, обычно оно обычно составляет 500 и менее, а предпочтительно 100 и менее.

[0053]

Угол распыления для распылительного сопла, такого как распылительное сопло со сплошным углом распыления, является углом, в котором распространяется жидкость, распыляемая из одного распылительного сопла, и обычно он находится в диапазоне от 15° до 170°, предпочтительно от 20° до 160°, более предпочтительно от 25° до 150°, а в особенности предпочтительно от 30° до 140°. В случае угла распыления, большего, чем нижнее предельное значение, распространение распыленных капель будет становиться более значительным, большее количество капель будет подаваться по всей поверхности трубной перегородки, и эффективность очищения поверхности трубной перегородки будет улучшаться в большей мере, и, таким образом, такой вариант является предпочтительным. В дополнение к этому, в случае угла распыления, меньшего, чем верхнее предельное значение, столкновение капель из соседствующих распылительных сопел будет становиться меньшим, а распространение распыленных капель едва ли будет становиться малым, и, таким образом, такой вариант является предпочтительным.

[0054]

Количество позиций установки распылительных сопел регулируют, доводя до 5 и более при расчете на 1,00 м2 площади поверхности верхней трубной перегородки. В случае расположения комплектов распылительных сопел в соответствии представленным ниже описанием изобретения позиции установки распылительных сопел будут относиться не к позициям установки комплектов распылительных сопел, но к суммарной совокупности позиций установки распылительных сопел для каждого комплекта распылительных сопел. В дополнение к этому, количество распылительных сопел предпочтительно находится в диапазоне от 5 до 1000 при расчете на один м2, более предпочтительно от 6 до 500 при расчете на один м2, а еще более предпочтительно от 6 до 200 при расчете на один м2, по отношению к площади поверхности верхней трубной перегородки.

[0055]

В дополнение к этому, предпочитается устанавливать распылительные сопла с надлежащими интервалами в позициях по окружности или приблизительно по окружности с центром на сопле для подачи газа. Расстояние от нижнего торца распылительного сопла до верхней трубной перегородки обычно находится в диапазоне от 30 до 2500 мм, а предпочтительно от 100 до 1500 мм.

[0056]

В настоящем изобретении плотность газа подачи, который подают в теплообменник 16а, составляет 20 кг/м3 и более, предпочтительно находится в диапазоне от 20 до 200 кг/м3, более предпочтительно от 30 до 150 кг/м3, а еще более предпочтительно от 40 до 120 кг/м3.

Плотность газа коррелирует с парциальным давлением этилена, и в случае чрезмерно низкого парциального давления этилена каталитическая активность и селективность реакции по желательному продукту уменьшатся, в то время как в случае чрезмерно высокого парциального давления этилена будет иметь место тенденция к увеличению стоимости приобретения приборов.

[0057]

Плотность жидкости подачи, которую подают из распылительного сопла для целей получения распыленных капель, обычно находится в диапазоне от 200 до 1600 кг/м3, предпочтительно от 250 до 1000 кг/м3, а более предпочтительно от 300 до 800 кг/м3.

В случае плотности жидкости подачи, составляющей вышеупомянутое нижнее предельное значение и более, капли легко будут отделяться от газа, и капли легко упадут на поверхность верхней трубной перегородки, и, таким образом, очищение поверхности верхней трубной перегородки станет в большей мере достаточным. В случае плотности жидкости подачи, составляющей вышеупомянутое верхнее предельное значение и менее, капли легко будут перемещаться совместно с течением газа, и, таким образом, капли могут быть эффективно диспергированы.

[0058]

В дополнение к этому величина подачи данной жидкости подачи (распыленных капель) обычно находится в диапазоне от 0,1% до 200%, предпочтительно от 0,5% до 100%, а более предпочтительно от 1% до 50%, при расчете на массу по отношению к количеству газа подачи. В случае величины подачи жидкости подачи, составляющей вышеупомянутое нижнее предельное значение и более, очищение поверхности верхней трубной перегородки станет в большей мере достаточным, в то время как в случае величины подачи жидкости подачи, составляющей вышеупомянутое верхнее предельное значение и менее, циркулирующее количество жидкости подачи станет надлежащим, и такой вариант является предпочтительным с точки зрения экономики.

[0059]

Распыленная капля из распылительного сопла обычно имеет размер, составляющий 3 мм и менее, предпочтительно 2 мм и менее, а более предпочтительно 1 мм и менее, при выражении через средний диаметр по Заутеру. Между тем, несмотря на отсутствие конкретных ограничений, накладываемых на его нижнее предельное значение, с практической точки зрения он обычно составляет 5 мкм и более, а предпочтительно 10 мкм и более, при выражении через средний диаметр по Заутеру. В случае чрезмерно большого диаметра капли количество капель станет малым, и будет иметь место тенденция к невозможности однородного и плотного диспергирования капель на поверхности верхней трубной перегородки. В дополнение к этому, аэрозоль, содержащий катализатор, едва ли будет улавливаться распыляемыми каплями, и поэтому будет иметь место тенденция к уменьшению эффекта предотвращения удерживания аэрозоля, содержащего катализатор, на поверхности верхней трубной перегородки.

[0060]

В данном случае в том, что касается диаметра капли, то распределение распыляемых капель по диаметру может быть, например, измерено в режиме реального времени при использовании системы лазерного анализа, изготовленной в компании Malvern Instruments Ltd. (наименование продукта: Spraytec). В случае жидкости подачи, представляющей собой органический растворитель, распределение капель по диаметру должно быть измерено только при использовании воды, тем самым, при сборе измеренной величины при соотношении величин физических свойств между органическим растворителем и водой. Говоря конкретно, диаметр капли воды может быть умножен на соотношение между поверхностными натяжениями в степени 0,25, на соотношение между вязкостями в степени 0,25 и на плотность в степени - 0,25. По мере уменьшения поверхностного натяжения и вязкости жидкости и увеличения плотности жидкости диаметр капли становится меньше.

[0061]

Соотношение между внутренним диаметром сопла для подачи газа и внутренним диаметром R верхней трубной перегородки 103 теплообменника ((внутренний диаметр сопла для подачи газа)/(внутренний диаметр поверхности верхней трубной перегородки)) обычно находится в диапазоне от 0,04 и более до 0,60 и менее, предпочтительно от 0,06 и более до 0,50 и менее, более предпочтительно от 0,08 и более до 0,40 и менее, а еще более предпочтительно от 0,10 и более до 0,35 и менее. В результате обеспечения попадания соотношения в пределы вышеупомянутого диапазона распыленные капли могут должным образом приставать на поверхности верхней трубной перегородки.

В случае чрезмерно малого данного соотношения гидравлическое сопротивление на боковой стороне сопла для подачи газа станет большим; насос для возврата сконденсированной жидкости в реактор станет существенным; и счет за электроэнергию у компрессора для циркулирования неконденсируемого газа при подаче в реактор увеличится. Наоборот, при чрезмерно большом данном соотношении в случае присутствия распылительных сопел только в пределах верхней части расход газа в приемной камере 105 будет низким, и, кроме того, поток течения газа будет плотным, и поэтому капли из распылительного сопла не будут должным образом поступать во внутреннее пространство потока течения газа, и будет иметь тенденция к тому, что капли едва ли достигнут поверхности верхней трубной перегородки.

[0062]

Несмотря на отсутствие конкретных ограничений, накладываемых на температуру жидкости подачи, до тех пор, пока жидкость подачи будет находиться в жидком состоянии, предпочитается задавать температуру на уровне температуры набухания приставшего полимера и более таким образом, чтобы струйная часть распылительного сопла едва ли была бы закупорена. В случае приставшего полимера, представляющего собой полиэтилен, температура жидкости подачи предпочтительно будет находиться в диапазоне от 100 до 200°С, а более предпочтительно от 110 до 150°С.

[0063]

Другие конфигурации вертикального кожухотрубного теплообменника, который используют в качестве теплообменника 16а, являются теми же самыми, что и соответствующие конфигурации кожухотрубного теплообменника, продемонстрированного на ФИГУРЕ 11. Сконденсированную жидкость из отверстия для отвода 96а для сконденсированной жидкости на ФИГУРЕ 11 возвращают в реактор 10 через трубопроводы 2b и 2d, а неконденсируемый газ (содержащий часть сконденсированной жидкости) вводят в газожидкостной сепаратор 20а через трубопровод 2с.

[0064]

Что касается рабочих условий для реактора 10, то температура реакции (фактически измеренное значение температуры жидкой фазы) обычно находится в диапазоне от 50°С до 250°С, предпочтительно от 100°С до 200°С, а более предпочтительно от 120°С до 170°С. В дополнение к этому, давление реакции находится в диапазоне обычно от 1,0 до 25 МПа, предпочтительно от 2,0 до 15 МПа, а более предпочтительно от 3,0 до 10 МПа, при выражении через избыточное давление.

Несмотря на отсутствие конкретных ограничений, накладываемых на время удерживания в реакторе 10, оно находится в диапазоне обычно от 1 минуты до 10 часов, предпочтительно от 3 минут до 3 часов, а более предпочтительно от 5 минут до 40 минут.

Режимом реакции настоящего изобретения предпочтительно является непрерывный режим.

[0065]

Предпочитается подвергать этилен реакции тримеризации таким образом, чтобы молярное соотношение между 1-гексеном и этиленом в реакционной жидкости в реакторе 10 [(молярная концентрация 1-гексена в реакционной жидкости)/(молярная концентрация этилена в реакционной жидкости)] предпочтительно находилось бы в диапазоне от 0,05 до 1,5, а в особенности предпочтительно от 0,10 до 1,0.

[0066]

Как следствие в случае непрерывной реакции предпочитается подстраивать концентрацию катализатора, давление реакции или другие условия таким образом, чтобы молярное соотношение между этиленом и 1-гексеном в реакционной жидкости попадало бы в пределы вышеупомянутого диапазона. Данным образом подавляется образование побочных продуктов в виде компонента, имеющего температуру кипения, большую, чем у 1-гексена, и имеет место тенденция к большему увеличению селективности по 1-гексену.

[0067]

В дополнение к этому, линейная скорость газа газофазной зоны реактора 10 предпочтительно находится в диапазоне от 0,1 см/сек до 10,0 см/сек, более предпочтительно от 0,3 см/сек до 5,0 см/сек, а еще более предпочтительно от 0,5 см/сек до 3,0 см/сек.

[0068]

В результате контролируемого выдерживания линейной скорости газа газофазной зоны реактора 10 в пределах вышеупомянутого диапазона в случае отправления газообразного этилена в реакторе 10 и парового компонента, испаренного из жидкой фазы, в теплообменник 16а будет иметь место тенденция к подавлению захватывания реакционной жидкости.

[0069]

Температура на выходном отверстии для газа газофазной зоны реактора является меньшей предпочтительно на 8°С и более, более предпочтительно на 10°С и более, еще более предпочтительно на величину в диапазоне от 10 до 40°С, а в особенности предпочтительно от 15 до 35°С, в сопоставлении с температурой жидкой фазы реактора 10.

[0070]

С учетом температуры на выходном отверстии для газа газофазной зоны реактора, меньшей на 8°С и более в сопоставлении с температурой жидкой фазы, то, поскольку сконденсированную жидкость вырабатывают из газа газофазной зоны при одновременном использовании аэрозоля реакционной жидкости в качестве зародыша, диаметр частиц аэрозоля становится большим, газожидкостной сепаратор легко может быть ими достигнут в газофазной зоне реакции, и имеет место тенденция к уменьшению количества частиц аэрозоля реакционной жидкости в газе выходного отверстия газофазной зоны реактора.

[0071]

Однако, нет необходимости в избыточном уменьшении температуры на выходном отверстии для газа газофазной зоны реактора. Причина этого заключается в наличии необходимости увеличения охлаждающей теплопередающей поверхности теплообменника 16а и/или изменения хладагента при переходе от воды к сжиженному испаряющемуся хладагенту и тому подобному, что приводит к увеличению стоимости монтажа.

[0072]

Жидкий продукт реакции, который достиг предварительно определенной степени превращения в реакторе 10, непрерывно отбирают из нижней части реактора 10 через трубопровод 11 и подают в дегазаторный резервуар 20. В данный момент времени реакцию тримеризации этилена прекращают при использовании дезактиватора катализатора, такого как 2-этилгексанол и тому подобное, в соответствии с подачей из трубы для подачи дезактиватора 11а. Для непрореагировавшего этилена, полученного в результате дегазирования в дегазаторном резервуаре 20, обеспечивают циркулирование и подачу в реактор 10 из верхней части дегазаторного резервуара 20 через теплообменник (конденсатор) 16, циркуляционный трубопровод 21, компрессор 17 и первую трубу для подачи 12. В дополнение к этому, жидкий продукт реакции, из которого в результате дегазирования был удален непрореагировавший этилен, отбирают из нижней части резервуара в дегазаторном резервуаре 20.

[0073]

Что касается рабочих условий в дегазаторном резервуаре 20, то температура обычно находится в диапазоне от 40°С до 240°С, а предпочтительно от 90°С до 190°С, и давление обычно находится в диапазоне от 0 до 15 МПа, а предпочтительно от 0,5 до 9 МПа, при выражении через избыточное давление.

[0074]

Жидкий продукт реакции, отбираемый из нижней части резервуара в дегазаторном резервуаре 20, проходит через трубопровод 22 и подается в колонну для отделения этилена 30. В колонне для отделения этилена 30 этилен отгоняют и выделяют из верха колонны при использовании перегонки, и для данного этилена обеспечивают циркулирование и подачу в реактор 10 через циркуляционный трубопровод 31 и первую трубу для подачи 12. В дополнение к этому, жидкий продукт реакции, из которого удалили этилен, отбирают из куба колонны.

[0075]

Что касается рабочих условий в колонне для отделения этилена 30, то давление верха колонны обычно находится в диапазоне от 0 до 3 МПа, а предпочтительно от 0,1 до 2 МПа, при выражении через избыточное давление; флегмовое число (R/D) обычно находится в диапазоне от 0 до 500, а предпочтительно от 0,1 до 100; и необходимое число теоретических тарелок обычно находится в диапазоне от 2 до 20 тарелок.

[0076]

Жидкий продукт реакции, из которого отогнали и выделили этилен в колонне для отделения этилена 30, отбирают из куба колонны в колонне для отделения этилена 30 и подают в колонну для отделения высококипящих веществ 40 через трубопровод 32. В колонне для отделения высококипящих веществ 40 высококипящий компонент (ВКВ: высококипящее вещество) при использовании перегонки отбирают из куба колонны через трубопровод 42. В дополнение к этому, дистиллят, от которого был отделен высококипящий компонент, отбирают из верха колонны через трубопровод 41.

[0077]

Что касается рабочих условий в колонне для отделения высококипящих веществ 40, то давление верха колонны обычно находится в диапазоне от 0 до 1 МПа, а предпочтительно от 0 до 0,5 МПа, при выражении через избыточное давление; флегмовое число (R/D) обычно находится в диапазоне от 0 до 100, а предпочтительно от 0,1 до 20; и необходимое число теоретических тарелок обычно находится в диапазоне от 3 до 50 тарелок.

[0078]

После этого дистиллят, отбираемый из верха колонны в колонне для отделения высококипящих веществ 40, подают в колонну для отделения гексена 50 через трубопровод 41. В колонне для отделения гексена 50 при использовании перегонки 1-гексен отгоняют из верха колонны через трубопровод 51.

[0079]

В дополнение к этому, реакционный растворитель, например, н-гептан, отбирают из куба колонны в колонне для отделения гексена 50 и для него обеспечивают циркулирование и подачу в качестве реакционного растворителя при подаче в реактор 10 через трубопровод для циркулирования растворителя 52, насос 13с и вторую трубу для подачи 13.

[0080]

Что касается рабочих условий в колонне для отделения гексена 50, то давление верха колонны обычно находится в диапазоне от 0 до 1 МПа, а предпочтительно от 0 до 0,5 МПа; флегмовое число (R/D) обычно находится в диапазоне от 0 до 100, а предпочтительно от 0,1 до 20; и необходимое число теоретических тарелок обычно находится в диапазоне от 5 до 100 тарелок.

[0081]

[α-олефин]

В способе производства α-олефина, соответствующего настоящему изобретению, примеры α-олефина, который используют в качестве исходного сырья, включают замещенные или незамещенные α-олефины, содержащие от 2 до 30 атомов углерода, предпочтительно от 2 до 8 атомов углерода, а более предпочтительно от 2 до 4 атомов углерода. Конкретные примеры такого α-олефина включают этилен, пропилен, 1-бутен, 1-гексен, 1-октен, 3-метил-1-пентен, 4-метил-1-пентен и тому подобное. Прежде всего в качестве α-олефинового исходного сырья в настоящем изобретении предпочтительным является этилен.

[0082]

В случае использования этилена в качестве исходного сырья исходное сырье может содержать примесный компонент, отличный от этилена. Говоря конкретно, примеры примесного компонента включают метан, этан, азот, кислород, воду, ацетилен, диоксид углерода, монооксид углерода, сероводород и тому подобное.

[0083]

Что касается метана, этана и азота, то несмотря на отсутствие конкретного ограничения их уровень содержания предпочтительно составляет 0,1% (моль.) и менее по отношению к этиленовому исходному сырью. Что касается кислорода, воды, ацетилена, диоксида углерода, монооксида углерода или серосодержащего компонента, такого как сероводород, и тому подобного, то их уровень содержания предпочтительно составляет 1 ч./млн. (моль.) и менее по отношению к этиленовому исходному сырью.

[0084]

[Катализатор]

Несмотря на отсутствие конкретных ограничений, накладываемых на катализатор, который используют в настоящем изобретении, до тех пор, пока он будет обладать способностью подвергать α-олефиновое исходное сырье низкомолекулярной полимеризации для получения α-олефинового низкомолекулярного полимера, предпочитаются соответствующие катализаторы, содержащие в качестве составляющих компонентов катализатора соединение, содержащее переходный металл, азотсодержащее соединение и алюминийсодержащее соединение. В дополнение к этому, с точки зрения улучшения каталитической активности и селективности по желательному α-олефиновому низкомолекулярному полимеру более предпочтительным является содержание катализатором в качестве составляющего компонента галогенсодержащего соединения.

[0085]

<Соединение, содержащее переходный металл>

Несмотря на отсутствие конкретных ограничений, накладываемых на металл, который содержится в соединении, содержащем переходный металл, который предпочтительно используют в качестве составляющего звена катализатора настоящего изобретения, до тех пор, пока это будет переходный металл, прежде всего предпочтительно используют переходный металл, принадлежащий к группам от 4 до 6 периодической таблицы.

[0086]

Говоря конкретно, предпочтительным является, по меньшей мере, один металл, выбираемый из группы, состоящей из хрома, титана, циркония, ванадия и гафния, более предпочтительными являются хром или титан, а наиболее предпочтительным является хром.

[0087]

Соединением, содержащим переходный металл, обычно является, по меньшей мере, одно соединение, описывающееся общей формулой: MeZn. В данном случае в общей формуле: MeZn Ме представляет собой переходный металл, а Z представляет собой произвольную органическую группу или неорганическую группу или электроотрицательный атом. n представляет собой целое число, находящееся в диапазоне от 1 до 6, а предпочтительно составляющее 2 и более. В случае равенства n 2 и более каждый Z может быть идентичным или отличным в сопоставлении с каждым другим Z.

[0088]

В качестве органической группы в качестве примера приводится необязательно замещенная углеводородная группа, содержащая от 1 до 30 атомов углерода. Говоря конкретно, ее примеры включают карбонильную группу, алкокси-группу, карбоксильную группу, β-дикетонатную группу, β-кетокарбоксильную группу, группу сложного β-кетоэфира, амидную группу и тому подобное.

[0089]

В дополнение к этому, примеры неорганической группы включают группы, образующие металлические соли, такие как группа азотной кислоты, группа серной кислоты и тому подобное. В дополнение к этому, примеры электроотрицательного атома включают атомы кислорода, галогена и тому подобное. Соединение, содержащее переходный металл, в котором содержится атом галогена, не включается в галогенсодержащее соединение, соответствующее представленному ниже описанию изобретения.

[0090]

В случае соединения, содержащего переходный металл, в котором переходный металл представляет собой хром, (ниже в настоящем документе иногда называемого «соединением, содержащим хром») его конкретные примеры будут включать трет-бутоксид хрома (IV), ацетилацетонат хрома (III), трифторацетилацетонат хрома (III), гексафторацетилацетонат хрома (III), (2,2,6,6-тетраметил-3,5-гептандионат) хрома (III), Cr(PhCOCHCOPh)3 (где Ph представляет собой фенильную группу), ацетат хрома (II), ацетат хрома (III), 2-этилгексаноат хрома (III), бензоат хрома (III), нафтенат хрома (III), гептаноат хрома (III), Cr(CH3COCHCOOCH3)3, хлорид двухвалентного хрома, хлорид трехвалентного хрома, бромид двухвалентного хрома, бромид трехвалентного хрома, иодид двухвалентного хрома, иодид трехвалентного хрома, фторид двухвалентного хрома, фторид трехвалентного хрома и тому подобное.

[0091]

В случае соединения, содержащего переходный металл, в котором переходный металл представляет собой титан, (ниже в настоящем документе иногда называемого «титансодержащим соединением») его конкретные примеры будут включать TiCl4, TiBr4, TiI4, TiBrCl3, TiBr2Cl2, Ti(OC2H5)4, Ti(OC2H5)2Cl2, Ti(O-н-C3H7)4, Ti(O-н-C3H7)2Сl2, Ti(O-изо-C3H7)4, Ti(O-изо-C3H7)2Сl2, Ti(O-н-C4H9)4, Ti(O-н-C4H9)2Сl2, Ti(O-изо-C4H9)4, Ti(O-изо-C4H9)2Сl2, Ti(O-трет-C4H9)4, Ti(O-трет-C4H9)2Сl2, TiCl4(thf)2 (где thf представляет собой тетрагидрофуран), Ti[(CH3)2N]4, Ti[(C2H5)2N]4, Ti[(н-C3H7)2N]4, Ti[(изо-C3H7)2N]4, Ti[(н-C4H9)2N]4, Ti[(трет-C4H9)2N]4, Ti(OSO3CH3)4, Ti(OSO3C2H5)4, Ti(OSO3C3H7)4, Ti(OSO3C4H9)4, TiCp2Cl2, TiCp2ClBr (где Ср представляет собой циклопентадиенильную группу; ниже в настоящем документе то же самое имеет место и в цирконийсодержащем соединении), Ti(OСOC2H5)4, Ti(OСOC2H5)2Cl2, Ti(OСOC3H7)4, Ti(OСOC3H7)2Cl2, Ti(OСOC4H9)4, Ti(OСOC4H9)2Cl2 и тому подобное.

[0092]

В случае соединения, содержащего переходный металл, в котором переходный металл представляет собой цирконий, (ниже в настоящем документе иногда называемого «цирконийсодержащим соединением») его конкретные примеры будут включать ZrCl4, ZrBr4, ZrI4, ZrBrCl3, ZrBr2Cl2, Zr(OC2H5)4, Zr(OC2H5)2Cl2, Zr(O-н-C3H7)4, Zr(O-н-C3H7)2Сl2, Zr(O-изо-C3H7)4, Zr(O-изо-C3H7)2Сl2, Zr(O-н-C4H9)4, Zr(O-н-C4H9)2Сl2, Zr(O-изо-C4H9)4, Zr(O-изо-C4H9)2Сl2, Zr(O-трет-C4H9)4, Zr(O-трет-C4H9)2Сl2, Zr[(CH3)2N]4, Zr[(C2H5)2N]4, Zr[(н-C3H7)2N]4, Zr[(изо-C3H7)2N]4, Zr[(н-C4H9)2N]4, Zr[(трет-C4H9)2N]4, Zr(OSO3CH3)4, Zr(OSO3C2H5)4, Zr(OSO3C3H7)4, Zr(OSO3C4H9)4, ZrCp2Cl2, ZrCp2ClBr, Zr(OСOC2H5)4, Zr(OСOC2H5)2Cl2, Zr(OСOC3H7)4, Zr(OСOC3H7)2Cl2, Zr(OСOC3H7)4, Zr(OСOC3H7)2Cl2, Zr(OСOC4H9)4, Zr(OСOC4H9)2Cl2, ZrCl2(HCOСFCOF)2, ZrCl2(CH3COСFCOCH3)2 и тому подобное.

[0093]

В случае соединения, содержащего переходный металл, в котором переходный металл представляет собой гафний, (ниже в настоящем документе иногда называемого «гафнийсодержащим соединением») его конкретные примеры включают дихлорид диметилсилиленбис{1-(2-метил-4-изопропил-4Н-азуленил)}гафния, дихлорид диметилсилиленбис{1-(2-метил-4-фенил-4Н-азуленил)}гафния, дихлорид диметилсилиленбис[1-{2-метил-4-(4-хлорфенил)-4Н-азуленил}]гафния, дихлорид диметилсилиленбис[1-{2-метил-4-(4-фторфенил)-4Н-азуленил}]гафния, дихлорид диметилсилиленбис[1-{2-метил-4-(3-хлорфенил)-4Н-азуленил}]гафния, дихлорид диметилсилиленбис[1-{2-метил-4-(2,6-диметилфенил)-4Н-азуленил}]гафния, дихлорид диметилсилиленбис{1-(2-метил-4,6-диизопропил-4Н-азуленил)}гафния, дихлорид дифенилсилиленбис{1-(2-метил-4-фенил-4Н-азуленил)}гафния, дихлорид метилфенилсилиленбис{1-(2-метил-4-фенил-4Н-азуленил)}гафния, дихлорид метилфенилсилиленбис[1-{2-метил-4-(1-нафтил)-4Н-азуленил}]гафния, дихлорид диметилсилиленбис{1-(2-этил-4-фенил-4Н-азуленил)}гафния, дихлорид диметилсилиленбис[1-{2-этил-4-(1-антраценил)-4Н-азуленил}]гафния, дихлорид диметилсилиленбис[1-{2-этил-4-(2-антраценил)-4Н-азуленил}]гафния, дихлорид диметилсилиленбис[1-{2-этил-4-(9-фенантрил)-4Н-азуленил}]гафния, дихлорид диметилсилиленбис[1-{2-метил-4-(4-бифенилил)-4Н-азуленил}]гафния, дихлорид диметилгермиленбис[1-{2-метил-4-(4-бифенилил)-4Н-азуленил}]гафния, дихлорид диметилсилиленбис[1-{2-этил-4-(3,5-диметил-4-триметилсилилфенил)-4Н-азуленил}]гафния, дихлорид диметилсилилен[1-{2-метил-4-(4-бифенилил)-4Н-азуленил}][1-{2-метил-4-(4-бифенилил)инденил}]гафния, дихлорид диметилсилилен{1-(2-этил-4-фенил-4Н-азуленил)}{1-(2-метил-4,5-бензоинденил)}гафния, дихлорид диметилсилиленбис{1-(2-метил-4-фенилинденил)}гафния, дихлорид диметилсилиленбис{1-(2-метил-4,5-бензоинденил)}гафния, дихлорид диметилсилиленбис[1-{2-метил-4-(1-нафтил)инденил)}]гафния и тому подобное.

[0094]

Данные соединения, содержащие переходный металл, могут быть использованы индивидуально или могут быть использованы в комбинации из двух и более их представителей. В числе данных соединений, содержащих переходные металлы, предпочтительными являются хромсодержащие соединения; а в числе хромсодержащих соединений в особенности предпочтительным является 2-этилгексаноат хрома (III).

[0095]

<Азотсодержащее соединение>

Несмотря на отсутствие конкретных ограничений, накладываемых на азотсодержащее соединение, которое предпочтительно используют в качестве составляющего компонента катализатора в настоящем изобретении, его примеры включают амины, амиды, имиды и тому подобное.

[0096]

Примеры амина включают пиррольные соединения. Их конкретные примеры включают пирролы, такие как пиррол, 2,4-диметилпиррол, 2,5-диметилпиррол, 2,5-диэтилпиррол, 2,4-диэтилпиррол, 2,5-ди-н-пропилпиррол, 2,5-ди-н-бутилпиррол, 2,5-ди-н-пентилпиррол, 2,5-ди-н-гексилпиррол, 2,5-бензилпиррол, 2,5-диизопропилпиррол, 2-метил-5-этилпиррол, 2,5-диметил-3-этилпиррол, 3,4-диметилпиррол, 3,4-дихлорпиррол, 2,3,4,5-тетрахлорпиррол, 2-ацетилпиррол, индол, 2-метилиндол, дипиррол, в котором два пиррольных кольца связаны друг с другом через заместитель, и тому подобное и их производные.

[0097]

Примеры производного включают производные пирролидов металлов. Их конкретные примеры включают пирролиды алюминия, такие как пирролид диэтилалюминия, дипирролид этилалюминия, трипирролид алюминия, 2,5-диметилпирролид диэтилалюминия, бис(2,5-диметилпирролид) этилалюминия, трис(2,5-диметилпирролид) алюминия, 2,5-диэтилпирролид диэтилалюминия, бис(2,5-диэтилпирролид) этилалюминия, трис(2,5-диэтилпирролид) алюминия и тому подобное; пирролиды натрия, такие как пирролид натрия, 2,5-диметилпирролид натрия и тому подобное; пирролиды лития, такие как пирролид лития, 2,5-диметилпирролид лития и тому подобное; и пирролиды калия, такие как пирролид калия, 2,5-диметилпирролид калия и тому подобное.

[0098]

Пирролид алюминия не включается в алюминийсодержащее соединение, соответствующее представленному ниже описанию изобретения. В дополнение к этому, пиррольное соединение, содержащее атом галогена, не включается в галогенсодержащее соединение, соответствующее представленному ниже описанию изобретения.

[0099]

В дополнение к этому, подходящими для использования в качестве амина также могут оказаться и дифосфиноамины, такие как бис(диэтилфосфиноэтил)амин, бис(дифенилфосфиноэтил)амин, N,N-бис(дифенилфосфино)метиламин или N,N-бис(дифенилфосфино)изопропиламин.

[0100]

Примеры амида включают ацетамид, N-метилгексанамид, сукцинамид, малеамид, N-метилбензамид, имидазол-2-карбоксамид, ди-2-теноиламин, β-лактам, δ-лактам, ε-капролактам и их соли, содержащие металл, принадлежащий группам 1, 2 или 13 периодической таблицы.

[0101]

Примеры имида включают 1,2-циклогександикарбоксиимид, сукцинимид, фталимид, малеимид, 2,4,6-пиперидинтрион, пергидроазепин-2,10-дион и их соли, содержащие металл, принадлежащий группам 1, 2 или 13 периодической таблицы.

[0102]

Примеры сульфонамида или сульфонимида включают бензолсульфонамид, N-метилметансульфонамид, N-метилтрифторметилсульфонамид и их соли, содержащие металл, принадлежащий группам 1, 2 или 13 периодической таблицы.

[0103]

Данные азотсодержащие соединения могут быть использованы индивидуально или могут быть использованы в комбинации из двух и более их представителей.

[0104]

В настоящем изобретении в числе данных соединений предпочтительными являются амины, а прежде всего более предпочтительными являются пиррольные соединения, а в особенности предпочтительными являются 2,5-диметилпиррол или 2,5-диметилпирролид диэтилалюминия.

[0105]

<Алюминийсодержащее соединение>

Несмотря на отсутствие конкретных ограничений, накладываемых на алюминийсодержащее соединение, которое предпочтительно используют в качестве компонента катализатора настоящего изобретения, его примеры включают триалкилалюминиевое соединение, алкоксиалкилалюминиевое соединение, гидрированное алкилалюминиевое соединение, алюмоксановое соединение и тому подобное. В данном случае количество атомов углерода в каждом представителе, выбираемом из алкила и алкокси, обычно находится в диапазоне от 1 до 20, а предпочтительно от 1 до 4.

[0106]

Необходимо воспринимать то, что галогенированное алкилалюминиевое соединение не включается в алюминийсодержащее соединение, но включается в галогенсодержащее соединение, соответствующее представленному ниже описанию изобретения.

[0107]

Примеры триалкилалюминиевого соединения включают триметилалюминий, триэтилалюминий и триизобутилалюминий. Примеры алкоксиалюминиевого соединения включают этоксид диэтилалюминия.

[0108]

Примеры гидрированного алкилалюминиевого соединения включают гидрид диэтилалюминия. Примеры алюмоксанового соединения включают метилалюмоксан и этилалюмоксан.

[0109]

Данные алюминийсодержащие соединения могут быть использованы индивидуально или могут быть использованы в комбинации из двух и более их представителей. В числе данных соединений предпочтительным является триалкилалюминиевое соединение, а более предпочтительным является триэтилалюминий.

[0110]

<Галогенсодержащее соединение>

Предпочитается дополнительное содержание катализатором настоящего изобретения галогенсодержащего соединения в качестве составляющего компонента в дополнение к описанным выше компонентам. Несмотря на отсутствие конкретного ограничения, накладываемого на данное галогенсодержащее соединение, его примеры включают галогенированное алкилалюминиевое соединение, соединение, содержащее бензилхлоридный каркас, линейный галогенированный углеводород, содержащий два и более атомов галогена и содержащий 1 и более атомов углерода, и циклический галогенированный углеводород, содержащий один или несколько атомов галогена и содержащий 3 и более атомов углерода.

[0111]

Примеры галогенсодержащего соединения включают галогенированное алкилалюминийсодержащее соединение, такое как монохлорид диэтилалюминия, сесквихлорид этилалюминия, дихлорид этилалюминия и тому подобное, бензилхлорид, 1-(хлорэтил)бензол, 2-метилбензилхлорид, 3-метилбензилхлорид, 4-метилбензилхлорид, 4-этилбензилхлорид, 4-изопропилбензилхлорид, 4-трет-бутилбензилхлорид, 4-винилбензилхлорид, α-этил-4-метилбензилхлорид, α,α'-дихлор-о-ксилол, α,α'-дихлор-м-ксилол, α,α'-дихлор-п-ксилол, 2,4-диметилбензилхлорид, 2,5-диметилбензилхлорид, 2,6-диметилбензилхлорид, 3,4-диметилбензилхлорид, 2,3,5,6-тетраметилбензилхлорид, 1-(хлорметил)нафталин, 1-(хлорметил)-2-метилнафталин, 1,4-бисхлорметил-2,3-диметилнафталин, 1,8-бисхлорметил-2,3,4,5,6,7-гексаметилнафталин, 9-(хлорметил)антрацен, 9,10-бис(хлорметил)антрацен, 7-(хлорметил)бензантрацен, 7-хлорметил-12-метилбензантрацен, метиленхлорид, хлороформ, четыреххлористый углерод, 1,1-дихлорэтан, 1,2-дихлорэтан, 1,1,1-трихлорэтан, 1,1,2-трихлорэтан, 1,1,2,2-тетрахлорэтан, пентахлорэтан, гексахлорэтан, дихлорэтилен, трихлорэтилен, перхлорэтилен, 1,2,3-трихлорциклопропан, 1,2,3,4,5,6-гексахлорциклогексан, 1,4-бис(трихлорметил)-2,3,5,6-тетрахлорбензол и тому подобное.

[0112]

Данные галогенсодержащие соединения могут быть использованы индивидуально или могут быть использованы в комбинации из двух и более их представителей.

[0113]

<Количество использующегося катализатора>

Несмотря на отсутствие конкретных ограничений, накладываемых на долю каждого из составляющих компонентов в виде соединения, содержащего переходный металл, азотсодержащего соединения, алюминийсодержащего соединения и галогенсодержащего соединения, каждое из которых представляет собой компонент катализатора, который предпочтительно используют в качестве катализатора в настоящем изобретении, количество азотсодержащего соединения обычно находится в диапазоне от 1 моля до 50 молей, а предпочтительно от 1 моля до 30 молей; и количество алюминийсодержащего соединения обычно находится в диапазоне от 1 моля до 2000 молей, а предпочтительно от 10 молей до 1000 молей, при расчете на один моль соединения, содержащего переходный металл. В случае содержания катализатором галогенсодержащего соединения количество галогенсодержащего соединения обычно будет находиться в диапазоне от 1 моля до 150 молей, а предпочтительно от 1 моля до 100 молей, при расчете на один моль соединения, содержащего переходный металл.

[0114]

В настоящем изобретении несмотря на отсутствие конкретных ограничений, накладываемых на количество катализатора, количество в соответствии с пересчетом на элементарный переходный металл соединения, содержащего переходный металл, обычно находится в диапазоне от 1,0 × 10- 9 моля до 0,5 моля, предпочтительно от 5,0 × 10- 9 моля до 0,2 моля, а более предпочтительно от 1,0 × 10- 8 моля до 0,05 моля, при расчете на один литр реакционного растворителя, соответствующего представленному ниже описанию изобретения.

[0115]

При использовании такого катализатора, например, в случае применения этилена в качестве исходного сырья может быть получен гексен, который представляет собой тример этилена, при селективности, составляющей 90% и более. Кроме того, в данном случае доля 1-гексена, составляющего гексен, может быть доведена до 99% и более.

[0116]

<Получение катализатора>