Регулирование распределения hв горизонтальном реакторе с перемешиванием слоя - RU2554093C2

Код документа: RU2554093C2

Чертежи

Описание

По данной заявке испрашивается приоритет согласно предварительной патентной заявке с серийным № 61/397332 от 10 июня 2010 г., озаглавленной «Регулирование распределения H2 в горизонтальном реакторе с перемешиванием слоя».

Область техники, к которой относится изобретения

Данное изобретение относится к области регулирования химического процесса и, более конкретно, к области регулирования процесса полимеризации олефинов.

Уровень техники

В настоящее время производство многих видов термопластичных олефиновых полимеров хорошо известно, и в промышленности их обычно получают в каталитических системах Циглера-Натта. Эффективное промышленное производство олефиновых полимеровв присутствии катализаторов Циглера-Натта развивалось от сложных суспензионных способов с использованием инертного углеводородного разбавителя до эффективных способов объемной полимеризации в жидком пропилене в качестве разбавителя и даже более эффективных газофазных способов, в которых твердый полимер образуется непосредственно в результате полимеризации газообразного мономера олефина.

Типичные газофазные способы включают системы горизонтальных и вертикальных реакторов с перемешиваемым псевдоожиженным слоем, системы с кипящим слоем, а также многосекционные системы с циркуляцией. Термопластичные полимеры олефинов, получаемые такими способами, включают полимеры этилена и мономерных альфа-олефинов C3-C10+ и сополимеры двух или более таких мономеров, такие как статистические (нерегулярные) сополимеры или многофазные (модифицированные каучуком или ударопрочные) сополимеры.

Полимеры пропилена, содержащие сегменты кристаллического полипропилена, лучше получать в газовой фазе. Такие полимеры пропилена включают полипропиленовый гомополимер, в котором практически все мономерные звенья состоят из пропилена, и сополимеры пропилена, содержащие до 50 молярных процентов (50 мол. %) одного или нескольких мономеров этилена или олефинов C4+. Пропилен-этиленовые сополимеры обычно содержат примерно до 30 масс.% или примерно до 20 масс.% мономерных этиленовых звеньев. В зависимости от целевого назначения такие сополимеры могут состоять из статистически распределенных мономерных этиленовых звеньев или же они могут представлять собой тесную смесь гомополимера и нерегулярных сополимерных цепей; в этом случае их обычно называют модифицированными каучуком или ударопрочными сополимерами. Сополимер с высоким содержанием нерегулярных этиленовых звеньев в составе таких модифицированных каучуком или ударопрочных сополимеров обычно играет роль эластомерного или резинового компонента, позволяющего варьировать ударопрочные свойства комбинированного полимерного материала.

Молекулярную массу полимера олефина, в частности полимеров пропилена, обычно регулируют с помощью водорода в составе газовой смеси полимеризации. Вообще говоря, более высокая концентрация водорода приводит к пониженной молекулярной массе. Молекулярно-массовое распределение полимерной композиции, иногда называемое полидисперсностью, может оказывать влияние на свойства полимеров.

В горизонтальных реакторах с перемешиванием среднее молекулярно-массовое распределение можно регулировать подбором скорости потока водорода на входе для поддержания постоянного соотношения водорода и пропилена в отходящем газе из реактора. Наблюдается прямая связь между средней длиной цепи в получаемом полимере и соотношением водорода и пропилена в газовой фазе. Известные ранее способы не позволяют регулировать широту молекулярно-массового распределения, но известно, что она слабо меняется в зависимости от условий проведения способа.

Поэтому целью настоящего изобретения является расширение молекулярно-массового распределения полимеров, получаемых в горизонтальном реакторе с перемешиванием. Путем подбора градиента концентрации водорода вдоль горизонтального реактора с перемешиванием можно расширить молекулярно-массовое распределение и регулировать его в широком интервале индексов полидисперсности.

Было установлено, что композиции полимеров, содержащие полимерные компоненты с разными физическими свойствами, могут обладать необходимыми свойствами. Так, может оказаться, что свойства полимерных композиций с полимодальным распределением, содержащих различные количества отдельных полимеров, будут отличаться от свойств любого полимерного компонента. Традиционным способом получения таких полимодальных полимеров является механическое смешение индивидуальных полимеров, например в блендере или в экструдере-смесителе. Более эффективным способом получения полимодальной композиции является получение продукта непосредственно в реакторах полимеризации. При таком in situ способе получают более тесную смесь, что обеспечивает улучшенные свойства, чем можно было бы получить при механическом смешении.

Для получения полимодального продукта обычно требуется способ, в котором полимеризация протекает в разных условиях в разные моменты времени или на разных участках способа. Хотя для моделирования способа с несколькими реакторами можно использовать один периодический реактор, обычно в промышленности не применяют периодические способы. Можно использовать систему с несколькими реакторами, включающую два или несколько реакционных сосудов.

Газофазные или парофазные способы полимеризации олефинов описаны в справочнике "Polypropylene Handbook" pp.293-298, Hanser Publications, NY (1996), и более полно в статье "Simplified Gas-Phase Polypropylene Process Technology" в Petrochemical Review, March, 1993. Содержание этих публикаций включено здесь ссылкой.

Как показано в предварительной патентной заявке США №2009/001089, которая включена здесь ссылкой, для получения полиолефинов с широким молекулярно-массовым распределением в горизонтальном реакторе с перемешиванием слоя можно использовать градиент концентрации водорода.

Необходим способ полимеризации олефинов, при котором можно регулировать состав получаемой композиции, особенно в разных зонах полимеризации. Кроме того, необходим способ полимеризации с возможностью расширения и регулирования распределения молекулярных масс полимеров, получаемых в горизонтальном реакторе с перемешиванием.

Настоящее изобретение представляет способ регулирования способа полимеризации с помощью градиента концентрации водорода в реакторе. При этом получают полимеры, сильно различающиеся по величине молекулярной массы, что приводит к расширенному молекулярно-массовому распределению. Было показано, что гомополимеры, получаемые в единичном реакторе в условиях «градиента водорода», лучше поддаются обработке и имеют большую прочность расплава, чем полимеры, полученные способами предшествующего уровня техники.

Благодаря расширению молекулярно-массового распределения некоторые конечные свойства полимера улучшаются без отрицательного влияния на другие свойства. Кроме того, способ по данному изобретению открывает возможность создания новых продуктов (или усовершенствованных продуктов) путем осуществления способа в новых условиях.

Краткое описание чертежей

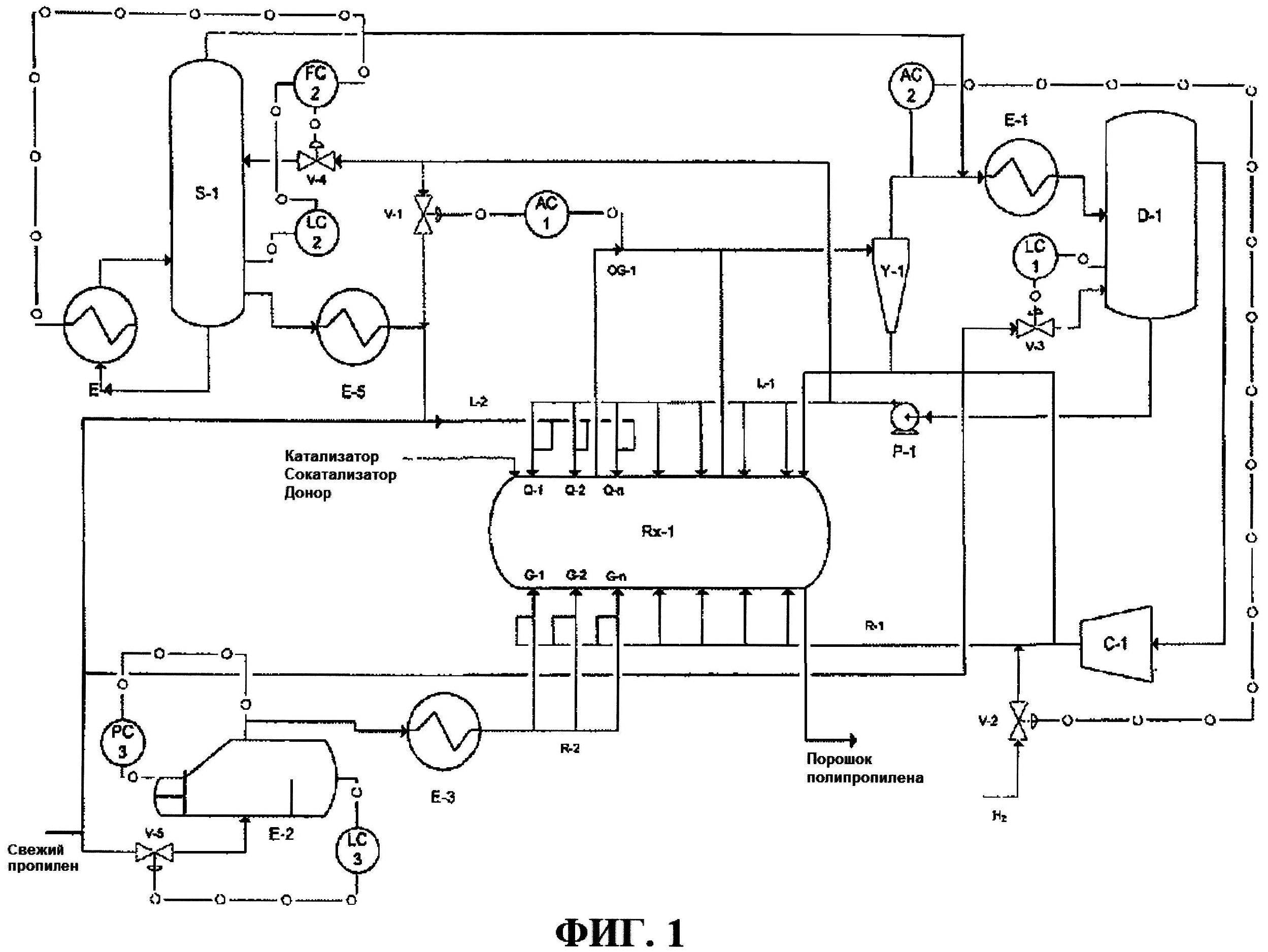

ФИГ.1 представляет схему горизонтального перемешиваемого реактора с псевдоожиженным слоем и связанного с ним оборудования для получения полипропилена.

Раскрытие изобретения

Способ по настоящему изобретению представляет средства регулирования необходимого распределения водорода путем варьирования количества точек ввода потока рециклируемого жидкого мономера, обедненного водородом, и потока, обогащенного водородом, а также варьирования концентрации водорода в обедненных водородом потоках.

Альтернативно и вдобавок к вышеуказанному можно использовать разное количество точек ввода одного или нескольких свежих порций мономера и рециркуляционного газа. Число точек ввода меняют вручную для регулирования доли полимера, получаемого в обогащенных водородом и обедненных водородом участках реактора. Концентрацию водорода в обедненном водородом потоке варьируют таким образом, чтобы обеспечить нужный состав в зоне с низким содержанием водорода, в то время как суммарное отношение водорода к олефину устанавливают для достижения желаемого показателя текучести расплава конечного полимера.

Способ по настоящему изобретению позволяет организовать производство по полимеризации олефинов так, чтобы более надежно и целенаправленно получать полимеры с лучшим набором показателей текучести расплава, чем в способах предшествующего уровня техники.

Способ по настоящему изобретению дает возможность осуществить стадийную по водороду конструкцию реактора с повышенной гибкостью регулирования соотношения блок-сополимеров при оптимизации использования объема реактора путем включения и выключения необходимых патрубков для подачи и отбора сырья и пара по длине реактора. Получение разных продуктов регулируют варьированием объема реактора при каждой концентрации Н2, а также его концентрации в каждой зоне.

Количество патрубков для подачи обедненных водородом потоков газа и жидкости варьируют в соответствии с долей полимера, получаемого в каждой зоне полимеризации в системе реактора. Вентили для отбора газа можно открывать или закрывать, как это необходимо для установления суммарного потока газа в реакторе. Состав обедненного водородом жидкого сырья варьируют для установления нужного значения показателя текучести расплава («MFI») высокомолекулярной фракции, а суммарный состав отходящего Н2 устанавливают для достижения нужного значения MFI конечного полимера.

Осуществление изобретения

Согласно способу данного изобретения, олефиновые мономеры, в том числе пропилен и смеси пропилена с этиленом и другими альфа-олефинами, полимеризуют в реакторе полимеризации с подачей мономерного сырья и подходящего высокоактивного катализатора полимеризации. В предпочтительном варианте способа по данному изобретению во многих зонах полимеризации используют высокоактивную каталитическую систему Циглера-Натта, включающую твердый титансодержащий компонент в комбинации по меньшей мере с одним алюминийалкильным сокатализатором.

Способ по данному изобретению включает полимеризацию по меньшей мере одного олефинового мономера более чем в одной зоне полимеризации одного или нескольких реакторов. Способ начинается с подачи одного или нескольких потоков мономера в первую зону полимеризации. В каждом потоке концентрация водорода составляет примерно 0-70 мол. % и предпочтительно примерно 0-30 мол. %.

После подачи одного или нескольких потоков олефинов в первую зону полимеризации проводят вторую стадию - подачу одного или нескольких потоков олефиновых мономеров в следующую зону полимеризации. Как и раньше, в каждом потоке концентрация водорода составляет примерно 0-70 мол. % и предпочтительно примерно 0-30 мол. %. Согласно способу по данному изобретению, можно создать одну или несколько зон полимеризации в зависимости от типа перерабатываемого олефина и молекулярно-массового распределения, необходимого производителю.

После проведения полимеризации полимер с полидисперсностью примерно 5-20 удаляют из последней зоны полимеризации.

В альтернативном варианте данного изобретения пропилен полимеризуют в первой зоне реакции, а смесь пропилена и этилена полимеризуют в следующей зоне полимеризации. Такую полимеризацию можно проводить при одной и той же температуре или при разных температурах в зависимости от типа полимеризуемого олефина. Полимеризацию можно проводить в присутствии сокатализатора, например, силана. В таком варианте пропилен или смесь пропилена и этилена полимеризуют в первой зоне реактора в присутствии первого сокатализатора и пропилен или смеси пропилена и этилена полимеризуют в следующей зоне полимеризации, в которую вводят различные (или комбинации первого и других) сокатализаторы.

Предпочтительно проводить полимеризацию олефинов по настоящему изобретению в аппаратуре, состоящей из одного или нескольких реакционных сосудов, в которые подают олефиновый мономер и компоненты катализатора и в которых находится перемешиваемый слой частиц образующегося полимера. В каждом реакторе может быть несколько зон полимеризации, или каждый сосуд может представлять собой отдельную зону полимеризации согласно способу по данному изобретению.

Реакционные сосуды имеют один или несколько входных патрубков с регулирующими вентилями, через которые подают компоненты катализатора и гасящую жидкость непосредственно в слой или поверх слоя частиц образующегося полимера.

Согласно предпочтительному варианту изобретения, система подачи рециркуляционного газа связана с одним или несколькими патрубками с регулирующими вентилями, через которые в реакционные сосуды подают олефиновый мономер и гасящую жидкость. Предпочтительная система подачи рециркуляционного газа включает: 1) средства для удаления отходящих газов из верхней части реактора; 2) первый сепаратор для отделения гасящей жидкости, мелких частиц полимера и компонентов катализатора от полимеризуемого мономера и водорода; и 3) второй сепаратор для разделения полимеризуемого мономера и водорода на отдельные потоки рецикла.

Аппаратура также включает один или несколько патрубков с регулирующими вентилями, расположенных ниже слоя полимера, через которые в реакционные сосуды подают газообразный водород, и заслонку на выходе из реактора, через которую удаляют твердый полимер. Устройство для удаления полученного твердого полимера через заслонку и аппаратура для финишной обработки введением добавок к полученному твердому полимеру соединены через заслонку. Наконец, для завершения процесса используют экструдер для введения добавок в полимер путем нагревания, механической деформации и продавливания нагретого полимера через фильеру с образованием отдельных гранул.

В реакторе с горизонтальным перемешиванием, работающем согласно данному изобретению, катализатор вводят в переднюю зону реактора для осуществления каталитической полимеризации и образования частиц твердого полимера. Частицы полимера, состоящего из цепей разной молекулярной массы, удаляют из задней зоны реактора. Регулирование средней длины цепей полимеров достигается путем введения водорода в разных зонах реактора. Повышенное соотношение водорода и пропилена приводит к полимерам с более короткой цепью.

В способах предшествующего уровня техники соотношение газообразного водорода и пропилена вдоль горизонтального реактора было практически постоянным. В способах по данному изобретению применяют разные соотношения водорода и пропилена в реакторе, что приводит к образованию полимеров с сильно различающимися молекулярными массами и поэтому расширенным молекулярно-массовым распределением конечного продукта.

Согласно одному варианту изобретения, в переднюю зону реактора подают потоки газа или жидкости, почти не содержащие водорода, а в заднюю зону реактора подают потоки газа или жидкости с более высокими концентрациями водорода. В первой зоне реактора получают высокомолекулярные полимеры, а низкомолекулярные полимеры получают во второй зоне того же реактора. В результате происходит расширение молекулярно-массового распределения конечного продукта. Тонкое регулирование этого распределения достигается путем модифицирования соотношения водорода и C3 соответственно в передней и задней зонах реактора.

Длину и концентрацию данной цепи, получаемой согласно способу данного изобретения, можно определить разными методами (гель-проникающая хроматография) и эти параметры часто выражают в виде молекулярно-массового распределения (или распределения по длине цепи). Этот тип распределения характеризуется средней величиной и шириной (называемой также показателем полидисперсности), и обе величины важны для конечных свойств полимера. Путем применения градиента водорода в горизонтальном перемешиваемом реакторе молекулярно-массовое распределение можно расширить и регулировать в широком интервале показателей полидисперсности.

В настоящем изобретении зона полимеризации может представлять собой отдельный сосуд для полимеризации или различные участки одного реактора, в которых поддерживаются разные условия полимеризации, такие как температура и концентрации водорода, мономера и композиции промоторов катализатора. Например, реактор полимеризации практически идеального вытеснения, описанный в патенте США №6900281, не требует физически разделенных зон реакции, хотя условия реакции между передними и задними зонами описанного реактора могут быть различными.

Согласно способу данного изобретения, в одном реакторе или в системах из нескольких реакторов водород можно вводить в разных точках или зонах реактора(ов). Обычно не содержащий водорода пропилен подают в переднюю зону первого реактора (или в зону начальной полимеризации). В следующую зону полимеризации того же реактора можно подавать потоки пропилена, содержащие постепенно возрастающую концентрацию водорода, т.е. ниже по ходу реактора полимеризации. В случае более одного реактора потоки пропилена, содержащие постепенно возрастающую концентрацию водорода, можно также подавать в последующий реактор. Такие потоки пропилена, содержащие постепенно возрастающую концентрацию водорода, не обязательно подавать в переднюю зону второго реактора, а можно подавать их вдоль по длине этого реактора.

Применяемые в данном изобретении высокоактивные нанесенные (HAC) титансодержащие компоненты для полимеризации олефинов обычно наносят на не растворимые в углеводородах магнийсодержащие соединения. Для полимеризации альфа-олефинов типа пропилена твердый компонент с переходным металлом также содержит электронодонорное соединение, промотирующее стереоспецифичность. Такой нанесенный титансодержащий компонент катализатора полимеризации олефинов обычно получают по реакции галогенида титана(IV), органического электронодонорного соединения и магнийсодержащего соединения. Необязательно такой нанесенный титансодержащий продукт реакции можно дополнительно обработать или модифицировать химически еще одним донором электронов или льюисовской кислотой.

Подходящие магнийсодержащие соединения включают галогенид магния; продукты реакций галогенида магния, такого как хлорид магния или бромид магния, с органическим соединением типа спирта или сложного эфира органической кислоты или металлорганическим соединением металлов 1, 2 или 13 групп Периодической системы; алкоголяты магния или магнийалкилы.

Примеры нанесенных твердых титансодержащих катализаторов готовят путем взаимодействия хлорида магния, алкоксимагний хлорида или арилоксимагний хлорида с галогенидом титана, таким как тетрахлорид титана, и затем вводят электронодонорное соединение. Для получения нужных частиц компонента катализатора предпочтительно сначала растворить магнийсодержащее соединение или использовать его в суспензии с совместимой жидкостью типа углеводорода. Катализаторы полимеризации этилена можно наносить на оксиды типа оксида кремния, оксида алюминия или алюмосиликата.

Системы катализаторов полимеризации, обычно применяемые в газофазных способах, включают высокоактивные нанесенные компоненты на основе титана, активатор триалкилалюминий или компонент сокатализатора и компонент внешнего модификатора или донора. Компоненты катализатора по отдельности не активны; таким образом, компоненты катализатора и активатора можно суспендировать в пропилене и подавать в реактор в виде отдельных потоков, причем в линиях подачи инициирование полимеризации не происходит. Подходящие системы твердых титановых катализаторов описаны в патентах США 4866022, 4988656, 5013702, 4990479 и 5159021, включенных здесь ссылкой. Эти возможные твердые компоненты катализаторов приведены только для иллюстрации различных возможных твердых магнийсодержащих компонентов катализатора на основе титана, не растворимых в углеводородах, которые используют в данном изобретении и которые известны специалистам. Данное изобретение не ограничено конкретным компонентом катализатора.

В типичном нанесенном катализаторе атомное соотношение магния и титана составляет более примерно 1:1 и может доходить до примерно 30:1. Более предпочтительно, чтобы соотношение магния и титана составляло от примерно 10:1 до примерно 20:1. Внутренние электронодонорные компоненты обычно добавляют к твердому компоненту нанесенного катализатора в суммарном количестве до примерно 1 моль на грамм-атом титана в соединении титана и предпочтительно от примерно 0.5 до примерно 2.0 моль на грамм-атом титана в соединении титана. Типичными количествами внутреннего донора являются по меньшей мере 0.01 моль на грамм-атом титана, предпочтительно выше примерно 0.05 и обычно выше примерно 0.1 моль на грамм-атом титана. Кроме того, обычно количество внутреннего донора составляет менее моля на грамм-атом титана и обычно менее примерно 0.5 моль на грамм-атом титана.

Предпочтительно, чтобы твердый титансодержащий компонент содержал примерно 1-6 масс.% титана, примерно 10-25 масс.% магния и примерно 45-65 масс.% галогена. Типичные компоненты твердых катализаторов содержат примерно 1.0-3.5 масс.% титана, примерно 15-21 масс.% магния и примерно 55-65 масс.% хлора.

Количество применяемого твердого компонента катализатора варьируют в зависимости от выбора способа полимеризации, размера реактора, полимеризуемого мономера и других факторов, известных специалистам в данной области, и его можно определить с помощью приведенных ниже примеров. Обычно катализаторы по данному изобретению используют в количествах примерно 0.2-0.01 миллиграмм катализатора на грамм полученного полимера.

Внутренние доноры электронов, которые можно использовать в данном изобретении, добавляют к твердому компоненту нанесенного катализатора во время образования такого компонента. Обычно такие доноры электронов добавляют вместе с другими компонентами или на отдельной стадии во время обработки твердого магнийсодержащего вещества соединением титана(IV).

В наиболее характерных случаях раствор тетрахлорида титана и модификатора внутреннего донора электронов приводят в контакт с магнийсодержащим соединением. Обычно такое магнийсодержащее вещество находится в виде отдельных частиц и может содержать другие вещества, такие как переходные металлы и органические соединения.

Предпочтительные электронодонорные соединения включают сложные эфиры ароматических кислот. Предпочтительными донорами электронов являются моно- и дикарбоновые кислоты и ароматические моно- и дикарбоновые кислоты, замещенные галогеном, гидроксилом, оксо-, алкил-, алкокси-, арил- и алилоксигруппами. Среди них предпочтительны алкиловые эфиры бензойной и галогенобензойной кислот, в которых алкильная группа содержит 1-6 атомов углерода, такие как метилбензоат, метилбромбензоат, этилбензоат, этилхлорбензоат, этилбромбензоат, бутилбензоат, изобутилбензоат, гексилбензоат и циклогексилбензоат. Другие предпочтительные ароматические сложные эфиры включают этиловый эфир анисовой кислоты и метиловый эфир п-толуиловой кислоты. Особенно предпочтительным ароматическим сложным эфиром является диалкилфталат, в котором алкильная группа содержит примерно от двух до десяти атомов углерода. Примерами предпочтительных фталатов являются диизобутилфталат, диэтилфталат, этилбутилфталат и ди-н-бутилфталат. Другими внутренними донорами являются сложные эфиры замещенных дикарбоновых кислот, такие как сложные эфиры замещенной янтарной кислоты, замещенной глутаровой кислоты, замещенной малоновой кислоты и замещенных фумаровой или малеиновой кислот.

Предпочтительным сокатализатором является алюминийорганическое соединение, не содержащее хлора. Подходящие алюминийорганические соединения включают, например, алкилалюминиевые производные формулы AIR3) где R означает алкильный радикал с 1-10 атомами углерода, например, триметилалюминий (ТМА), триэтилалюминий (TEA) и триизобутилалюминий (TIBA).

Примеры подходящих алкильных радикалов R включают метил, этил, бутил, децил, тетрадецил и эйкозил. Предпочтительны алюминийалкилы и наиболее предпочтительны варианты триалкилалюминия, содержащие примерно 1-6 атомов углерода в алкильной группе, и особенно триэтилалюминий и триизобутилалюминий или их комбинация. В разных аспектах данного изобретения, где требуется комбинация менее активного и более активного компонентов, триэтилалюминий является предпочтительным активным компонентом, а менее активные компоненты включают три-н-бутилалюминий (TNBA), три-н-гексилалюминий (TNHA), три-н-октилалюминий (TNOA) и т.п.

В способе по данному изобретению можно использовать смесь алкилалюминиевых соединений в качестве компонента сокатализатора в одной или нескольких зонах полимеризации. Такую смесь алюминийалкилов можно использовать для регулирования свойств продуктов, полученных в зонах полимеризации. Хотя и не предпочтительно, но желательно использовать в качестве компонента сокатализатора алкилалюминиевые соединения с одним или несколькими атомами галогена или гидридными группами, такие как этилалюминий дихлорид и диэтилалюминий хлорид.

Олефиновый мономер можно подать в реактор через систему рециркуляционного газа и гасящей жидкости, из которой непрореагировавший мономер удаляют вместе с отходящим газом, частично конденсируют и смешивают со свежим мономером и затем вводят в реакционный сосуд. Гасящую жидкость вводят в технологический поток для регулирования температуры. При полимеризации пропилена гасящей жидкостью может быть жидкий пропилен. В реакциях полимеризации других олефинов гасящая жидкость может быть жидким углеводородом, таким как пропан, бутан, пентан или гексан, предпочтительно изобутан или изопентан. В зависимости от конкретной схемы реактора гасящую жидкость можно вводить в реакционный сосуд выше слоя частиц полимера или непосредственно в слой. После подачи в реакционный сосуд избыток гасящей жидкости удаляют из реактора с помощью сепаратора. Затем гасящую жидкость снова подают в реактор по линии рецикла.

В одном варианте способа по данному изобретению после первого сепаратора ставят второй сепаратор для удаления водорода из гасящей жидкости, поступающей из сепаратора. Предпочтительным вторым сепаратором является отпарная колонна. Возвращаемую гасящую жидкость разделяют в отпарной колонне на потоки мономера, не содержащие водорода, и потоки водорода, почти не содержащие мономера. Затем потоки мономера, не содержащие водорода, можно снова направить в реакционный сосуд в начальную зону реакции, в то время как водород направляют в конечную зону для поддержания градиента водорода.

Градиент водорода регулируют, меняя количество сопел, через которые подают потоки, не содержащие водорода. Соответственно количество жидкости, «обработанной» в отпарной колонне, изменяется при изменении количества сопел, через которые подают не содержащие водорода потоки. Отпарную колонну можно также использовать для регулирования количества водорода в не содержащих водорода потоках и, следовательно, градиента водорода в реакторе.

В некоторых случаях можно добавлять соединения типа алкилцинка, такие как диэтилцинк (DEZ), в качестве дополнительного внешнего модификатора для получения полимера с высоким значением MFR, как описано в патенте США 6057407, включенном здесь ссылкой. Лучше использовать небольшие количества DEZ в комбинации с тетраэтил-орто-силикатом (также известным как тетраэтоксисилан) (TEOS), т.к. при этом для получения полимеров с высоким MFR требуются меньшие количества водорода. Небольшие количества DEZ позволяют получать полимеры с высоким MFR при более низких концентрациях водорода и с повышенным выходом.

Для оптимизации активности и стереоспецифичности полимеризации альфа-олефинов в такой системе сокатализаторов предпочтительно применять один или несколько внешних модификаторов, обычно доноров электронов, таких как силаны, минеральные кислоты, производные сероводорода с металлорганическими халькогенидами, органические кислоты, сложные эфиры органических кислот и их смеси.

Органические доноры электронов, используемые в качестве внешних модификаторов для указанной системы сокатализаторов, представляют собой органические соединения, содержащие кислород, кремний, азот, серу и/или фосфор. К числу таких соединений относятся органические кислоты, ангидриды органических кислот, сложные эфиры органических кислот, спирты, простые эфиры, альдегиды, кетоны, силаны, амины, аминоксиды, амиды, тиолы, различные сложные эфиры и амиды фосфорных кислот и т.п. Можно также использовать смеси органических доноров электронов.

Предпочтительно и выгодно, чтобы указанная система сокатализатора содержала такой внешний модификатор, как алифатический или ароматический силан. Предпочтительные силаны, применяемые в указанной системе сокатализаторов, включают алкил-, арил- и/или алкоксизамещенные силаны, содержащие углеводородные фрагменты с 1-20 атомами углерода. Особенно предпочтительными являются силаны формулы SiY4 с одинаковыми или разными группами Y, которые представляет собой алкильную или алкоксигруппу примерно с 1-20 атомами углерода. Предпочтительные силаны включают изобутилтриметоксисилан, диизобутилдиметоксисилан, диизопропилдиметоксисилан, н-пропилтриэтоксисилан, изобутилметилдиметоксисилан, изобутилизопропилдиметоксисилан, дициклопентилдиметоксисилан, тетраэтилортосиликат, дициклогексилдиметоксисилан, дифенилдиметоксисилан, ди-трет-бутилдиметоксисилан, трет-бутилтриметоксисилан и циклогексилметилдиметоксисилан. Можно использовать смеси силанов.

Доноры электронов используют вместе с каталитическими системами Циглера-Натта для варьирования стереорегулярности путем контроля относительных количеств изотактических и атактических полимеров в продукте (которые можно определить путем экстракции кипящим гептаном или методом ядерного магнитного резонанса (ЯМР) по распределению изотактических пентад). Более стереорегулярный изотактический полимер обычно имеет более высокую степень кристалличности, что приводит к веществу с более высоким модулем изгиба. Такие высококристаллические изотактические полимеры также характеризуются более низкими значениями скорости потока расплава вследствие пониженного отклика на водород донора электронов в комбинации с катализатором во время полимеризации. Предпочтительные доноры электронов по настоящему изобретению являются внешними донорами электронов, используемыми как стереорегуляторы в комбинации с катализаторами Циглера-Натта. Поэтому используемый здесь термин «донор электронов» относится конкретно к внешним донорам электронов, также называемым внешними донорами.

Предпочтительно, чтобы подходящие внешние доноры электронов включали органические соединения кремния, обычно силаны формулы Si(OR)nR'4-n, где R и R' выбирают независимо из С1-С10 алкильных и циклоалкильных групп ил n=1-4. Предпочтительно выбирать группы R и R' независимо из алкильных и циклоалкильных групп С2-С6, таких как этил, изобутил, изопропил, циклопентил, циклогексил и т.п. Примеры подходящих силанов включают тетраэтоксисилан (TEOS), дициклопентилдиметоксисилан (DCPDMS), диизопропилдиметоксисилан (DIPDMS), диизобутилдиметоксисилан (DIBDMS), изобутилизопропилдиметоксисилан (IBIPDMS), изобутилметилдиметоксисилан (IBMDMS), циклогексилметилдиметоксисилан (CHMDMS), ди-трет-бутилдиметоксисилан (DTBDMS), н-пропилтриэтоксисилан (NPTEOS), изопропилтриэтоксисилан (IPTEOS), октилтриэтоксисилан (OTEOS) и т.п. Применение кремнийорганических соединений в качестве внешних доноров электронов описано, например, в патентах США 4218339; 4395360; 4328122 и 4473660, которые все включены здесь ссылкой. Хотя широкий круг соединений известны как доноры электронов, конкретный катализатор может содержать специфическое соединение или группу соединений, с которыми он особенно совместим, которые можно установить обычным экспериментированием.

Типичную каталитическую систему для полимеризации или сополимеризации альфа-олефинов получают объединением нанесенного титансодержащего катализатора или компонента катализатора по данному изобретению и алкилалюминиевого соединения в качестве сокатализатора вместе по меньшей мере с одним внешним модификатором, который обычно представляет собой донор электронов и является предпочтительно силаном. Обычно оптимальные атомные соотношения алюминия и титана в таких каталитических системах составляют примерно 10-500 и предпочтительно примерно 30-300. Обычно в систему полимеризации добавляют достаточное количество алкилалюминия для полной активации титансодержащего компонента.

В способе по данному изобретению соотношение алюминия и титана в первой зоне полимеризации обычно составляет по меньшей мере 10, обычно по меньшей мере 20 и может доходить до примерно 300, что необходимо для выбранных условий способа. Соотношение Al/Ti в добавленном сокатализаторе может быть больше или меньше, чем в образце, введенном в первую зону полимеризации. Это соотношение рассчитывают исходя из количества алкилалюминия, введенного пропорционально количеству первоначально введенного титансодержащего компонента. Типичные соотношения Al/Ti в сокатализаторе, введенном в следующие зоны полимеризации, составляют по меньшей мере 10, предпочтительно по меньшей мере 15 и обычно по меньшей мере 30.

Типичные мольные соотношения алюминия и донора электронов (например, Al/Si) в таких каталитических системах составляют примерно 1-60. Типичные мольные соотношения алюминия и силана в таких каталитических системах составляют более примерно 1.5, предпочтительно более 2.5 и более предпочтительно примерно 3. Это соотношение может доходить до 200 или выше и обычно составляет примерно до 150 и предпочтительно не превышает 120. Типичной величиной является примерно 1.5-20. Избыточно высокие значения Al/Si или малые количества силана вызывают эксплуатационные проблемы, что приводит, например, к образованию липкого порошка с низкой изотактичностью.

Количество необходимого катализатора Циглера-Натта или компонента катализатора по данному изобретению зависит от выбора методики полимеризации или сополимеризации, от размера реактора, типа полимеризуемого или сополимеризуемого полимера и других факторов, известных специалистам в данной области, и это количество можно определить с помощью приведенных ниже примеров. Обычно катализатор или компонент катализатора по данному изобретению используют в количестве примерно 0.2-0.02 миллиграмм катализатора на грамм полученного полимера или сополимера.

Способ по данному изобретению применяют в полимеризации или сополимеризации этилена и альфа-олефинов, содержащих 3 или более атомов углерода, таких как пропилен, бутен-1, пентен-1, 4-метилпентен-1 и гексен-1, а также их смесей и смесей с этиленом. Типичные олефиновые мономеры включают альфа-олефины до С14, предпочтительно до С8 и более предпочтительно до C6. Способ по данному изобретению особенно эффективен в стереоспецифической полимеризации или сополимеризации пропилена или его смесей с содержанием этилена примерно до 50 мол. % (предпочтительно до примерно 30 мол.%) или высшего альфа-олефина. Согласно данному изобретению, разветвленные кристаллические гомополимеры или сополимеры полиолефинов получают путем контактирования по меньшей мере одного альфа-олефина с описанным выше катализатором или компонентом катализатора и генерирующим радикалы соединением в заданных условиях полимеризации или сополимеризации. Такие условия включают температуру полимеризации или сополимеризации и время, давление мономеров, возможность избежать загрязнения катализатора, использование добавок для регулирования молекулярной массы гомополимера или сополимера, а также другие факторы, хорошо известные специалистам в данной области.

Независимо от применяемого способа полимеризации или сополимеризации процесс следует проводить при температуре, достаточно высокой для получения разумной скорости полимеризации или сополимеризации во избежание нежелательно большой длительности пребывания в реакторе, но не настолько высокой температуре, при которой образуется неприемлемо высокое содержание стереонерегулярных продуктов из-за чрезмерно быстрой полимеризации или сополимеризации. В целом с точки зрения высокой активности катализатора и высокой скорости образования продукта предпочтительным является температурный интервал примерно 0°-120°C и особенно примерно 20°C-95°C. Более предпочтительно проводить полимеризацию по данному изобретению в температурном интервале примерно 50°C-80°C.

Полимеризацию или сополимеризацию олефинов согласно данному изобретению проводят при примерно атмосферном или повышенном давлении мономера. В целом давление мономеров находится в интервале примерно 1.2-40 бар (120-4000 кПа), хотя при парофазной полимеризации или сополимеризации давление мономеров не должно быть ниже давления пара при температуре полимеризации или сополимеризации альфа-олефинов, которые подвергаются полимеризации или сополимеризации.

Время проведения полимеризации или сополимеризации обычно составляет примерно от 1/2 часа до нескольких часов при периодических способах и соответствующих средних временах контакта в непрерывных способах. Обычно время полимеризации или сополимеризации в реакторах автоклавного типа составляет примерно 1-4 часа.

Перед проведением полимеризации или сополимеризации альфа-олефинов можно провести предварительную полимеризацию или инкапсулирование катализатора или компонента катализатора по данному изобретению. Особенно эффективная методика предварительной полимеризации описана в патенте США 4579836, который включен здесь ссылкой.

Примеры газофазной полимеризации или сополимеризации, в которых эффективен катализатор или компонент катализатора по настоящему изобретению, включают как реакторы с перемешиванием слоя, так и реакторы с кипящим слоем, которые описаны в патентах США 3957448; 3965,083; 3,971768; 3970611; 4129701; 4101289; 4535134; 4640963; 6069212, 6284848, 6350054 и 6590131, включенных здесь ссылкой. Типичные системы реакторов для газофазной полимеризации или сополимеризации включают по меньшей мере один реакционный сосуд, в который подают олефиновый мономер и который содержит перемешиваемый слой образующихся частиц полимера. Обычно компоненты катализатора вводят вместе или раздельно через один или несколько патрубков с регулирующими вентилями в единственный или в первый реакционный сосуд. Олефиновый мономер обычно подают в реактор через систему рецикла газа, где со свежим мономером смешивают непрореагировавший мономер, удаленный вместе с отходящим газом, и подают в реакционный сосуд. Для получения ударопрочных сополимеров гомополимер, полученный из первого мономера в первом реакторе, вводят в реакцию со вторым мономером во втором реакторе. Гасящую жидкость, которая может быть жидким мономером, можно добавить к полимеризуемому или сополимеризуемому олефину через систему рецикла газа для регулирования температуры.

Реактор включает средства введения катализатора или компонента катализатора в разные зоны, что позволяет регулировать загрузку катализатора и гасящей жидкости непосредственно в перемешиваемый псевдоожиженный слой образующихся твердых частиц полимера и проводить полимеризацию мономера в паровой фазе в таком слое либо над ним. По мере образования твердого полимера он перемещается вдоль реактора и постоянно удаляется через заслонку, расположенную на выходе из реактора.

Реактор необязательно можно разделить физически на отсеки перегородками таким образом, чтобы регулировать перемешивание пара между отсеками, но при этом отсеки дают возможность частицам полимера свободно двигаться из одного отсека в другой в направлении к выходу. Каждый отсек может иметь одну или несколько зон полимеризации, необязательно разделенных перемычками или другими перегородками, с тем чтобы предотвратить значительное обратное перемешивание между секциями.

Мономер или смесь мономеров и водород вводят в большинстве случаев или исключительно ниже полимерного слоя, а гасящую жидкость подают на поверхность слоя. Отходящие газы реактора отбирают сверху реактора после максимально полного удаления частиц полимера из отходящего потока газов. Эти отходящие газы реактора направляют в секцию разделения, где по меньшей мере частично отделяют от мономера и водорода гасящую жидкость вместе с частицами полимера и некоторыми компонентами катализатора. Мономер и водород затем возвращают в разные секции полимеризации реактора, расположенные ниже поверхности полимерного слоя. Часть гасящей жидкости, содержащей также мелкие частицы полимера, отбирают из секции разделения и большей частью возвращают через патрубки вдоль верхней поверхности отсека реактора. Вторую небольшую часть отделенной гасящей жидкости, не содержащую мелких частиц полимера и компонентов катализатора, можно подать в секцию приготовления катализатора для разбавления катализатора, так что для этой цели нет необходимости добавлять свежую гасящую жидкость. Можно вводить компоненты катализатора и гасящую жидкость в одну или нескольких секций полимеризации с разными скоростями, с тем чтобы регулировать температуру полимеризации и скорость образования полимера. Компоненты катализатора можно вводить над поверхностью слоя или ниже этой поверхности.

Суммарный интервал температур полимеризации зависит от конкретного полимеризуемого мономера и целевого промышленного продукта и хорошо известен специалистам в данной области. В целом используемый интервал температур находится в интервале от примерно 40°C до примерно температуры размягчения слоя. В системе с несколькими реакторами для регулирования свойств полимера в зонах каждого реактора можно использовать разные температуры полимеризации.

Система рецикла в способе сконструирована так, чтобы вместе с реактором она работала в изобарическом режиме. Т.е. предпочтительно, чтобы давление в системе рецикла и реакторе изменялось не более чем на ±70 кПа, более предпочтительно ±35 кПа, что является нормальным колебанием давления во время работы.

Суммарное давление полимеризации складывается из давления мономера, давления испаренной гасящей жидкости и давления водорода вместе с давлением любого инертного газа и обычно варьируется от давления выше примерно атмосферного до примерно 600 фунт/кв. дюйм (4200 кПа). Парциальные давления компонентов в суммарном давлении определяют скорость полимеризации, молекулярную массу и молекулярно-массовое распределение полученных полимеров.

Независимо от методики полимеризации или сополимеризации данный способ лучше осуществлять в условиях, исключающих кислород, воду и другие вещества, являющиеся каталитическими ядами. Кроме того, согласно данному изобретению полимеризацию или сополимеризацию можно проводить в присутствии добавок, регулирующих молекулярную массу полимера или сополимера. Для этой цели обычно используют водород, как хорошо известно специалистам в данной области. Хотя и не во всех случаях, по окончании полимеризации или сополимеризации или при необходимости остановить полимеризацию или сополимеризацию или по меньшей мере временно дезактивировать катализатор или компонент катализатора по данному изобретению катализатор приводят в контакт с водой, спиртами, ацетоном или другими дезактиваторами, которые известны специалистам в данной области.

Продукты, полученные способом по данному изобретению, обычно представляют собой твердые, в основном изотактические полимеры альфа-олефинов. Выход гомополимера или сополимера достаточно высок относительно количества катализатора, и продукты полимеризации можно получать, не отделяя остатки катализатора. Кроме того, содержание стереонерегулярных побочных продуктов достаточно мало, так что их также можно не отделять от продукта полимеризации. Продукты полимеризации и сополимеризации, полученные в присутствии катализатора, можно превратить в полезные изделия путем экструзии, инжекционного формования, термоформования и другими известными способами.

Полимер пропилена, полученный согласно данному изобретению, в основном состоит из высококристаллического полипропилена. Полимеры пропилена с существенным содержанием кристаллического полипропилена в настоящее время хорошо известны. Давно установлено, что кристаллические полимеры пропилена, называемые «изотактическим» полипропиленом, содержат кристаллические домены, в которые включены некристаллические домены. Отсутствие кристалличности может быть обусловлено дефектами регулярной изотактической полимерной цепи, которые препятствуют образованию совершенных кристаллов полимера.

После полимеризации порошок полимера удаляют из реактора полимеризации известными в данной области способами, обычно через отдельную камеру или продуваемый бокс, и предпочтительно переносят в аппарат финишной обработки полимера, где в полимер вводят необходимые добавки, нагревают выше температуры плавления, обычно путем механической деформации и подвода дополнительного тепла в экструдере, продавливают через фильеру и формуют в отдельные гранулы. Перед обработкой в экструдере порошок полимера можно привести в контакт с воздухом и водяным паром для дезактивации всех остатков катализатора.

На ФИГ.1 показано, что для обеспечения надлежащего контроля свойств полимера, получаемого способом по данному изобретению, реализован новый подход к осуществлению процесса и его управлению. Было установлено, что лучше включить второй коллектор жидкого рецикла L-2 параллельно с L-1, в том числе расходомеры и контрольные вентили на всех патрубках для подачи жидкого сырья или более предпочтительно на патрубках от одного до n, где n - три четверти от суммарного количества патрубков для подачи жидкого сырья.

Согласно следующему варианту изобретения, предложен второй коллектор подачи рециркуляционного газа R-2 наряду с R-1 для всех патрубков подачи рециркуляционного газа или более предпочтительно для патрубков от одного n, где n равен трем четвертям от общего числа патрубков для подачи рециркуляционного газа. Такое вариант предлагает простой и легкий способ переключения нормального и стадийного по H2 режима работы в данном реакторе при минимальном риске прерывания способа.

Число задействованных патрубков для подачи обедненной H2 жидкости (L-2) и рециркуляционного газа, не содержащего H2 (R-2), зависит от активности катализатора и желаемого количества получаемого вещества соответственно для заданных сред с высоким и низким содержанием H2 в реакторе Rx-1, и его можно варьировать в зависимости от типа получаемого продукта полимеризации.

Для формирования потока L-2 обедненной водородом жидкости из части потока жидкого рецикла L-1 практически полностью удаляют водород в устройстве S-1 для удаления H2. Предпочтительно, чтобы поток L-2 обедненной водородом жидкости содержал примерно 10-300 м.д. (об.) водорода. Устройство S-1 для удаления H2 обычно называют отпарной колонной. Установлено, что из потока, поступающего в устройство S-1 для удаления водорода, лучше удалять максимальное количество Н2 через вентиль V-4, не допуская слишком сильного уменьшения количества жидкости в этом устройстве. Количество жидкости определяют с помощью уровнемера и для регулирования подачи сырья в S-1 непосредственно через вентиль V-4 используют уровнемер LC-2 или более предпочтительно расходомер FC-2. Соотношение водяного пара и скорости подачи сырья в Е-4 поддерживают на желаемом уровне, который измеряют расходомером FC-2. Обедненный водородом поток из S-1 используют в качестве жидкого рецикла в реактор Rx-1 через патрубки от Q-1 до Q-n. Обогащенный водородом поток из S-1 возвращают через теплообменник Е-1.

Для формирования потока R-2 газа, не содержащего водорода, подаваемый свежий олефин, не содержащий водорода (свежий пропилен), испаряют в испарителе Е-2 и перегревают в Е-3. Лучше регулировать уровень в испарителе с помощью LC-3, с тем чтобы установить подачу жидкости для поддержания жидкого содержимого в Е-2. В испаритель Е-2 подают тепло для поддержания давления. Олефин, не содержащий водорода, подают в реактор Rx-1 через патрубки от G-1 до G-n.

Поток рециркуляционного газа, не содержащего водорода, и потоки обедненного водородом жидкого рецикла создают желаемый градиент водорода, описанный в способе по данному изобретению. Для поддержания нужного градиента лучше определять содержание водорода в первом потоке отходящих газов OG-1 или более предпочтительно из потока газа рядом с передним краем реактора Rx-1, чтобы поддержать правильное соотношение H2 и олефинов и получить желательное молекулярно-массовое распределение в порошке, выгружаемого из реактора Rx-1 как порошок РР. Корректировку обедненной водородом композиции проводят с помощью крана V-1 путем направления обогащенного водородом жидкого сырья из устройства S-1 для удаления H2 в обедненные водородом потоки жидкого рецикла от Q-1 до Q-n.

Содержание H2 в реакционном газе, выходящем из циклона Y-1, определяют и регулируют путем подачи свежего водорода из АС-2 в реактор через вентиль V-2. Этот газ частично конденсируют в теплообменнике Е-1 и собирают в сепараторном барабане D-1 в виде рецикла жидкости и газа в реактор Rx-1. Уровень жидкости в D-1 поддерживают с помощью регулятора LC-1, обеспечивающего подготовку подачи свежего олефина без H2.

Как показано выше, показатель расплава и молекулярно-массовое распределение в полученном полиолефине регулируют путем подбора числа задействованных патрубков для подачи рецикла обедненной водородом жидкости согласно составу двух образцов газа реакторов из регуляторов АС-1 и АС-2.

Механические и реологические свойства полимера являются функцией молекулярно-массового распределения (ММР). Скорость потока расплава полимера MFR (или индекс расплава) зависит от среднечисленной (Mn) и среднемассовой (Mw) молекулярной массы согласно общей формуле Mw или Mn=a(MFR)^b, где а и b специфичны для системы катализатора, как это следует из литературы. Величину ММР полимера как функцию условий реакции, таких как температура, концентрация H2, концентрация мономера, каталитическая система и т.п., часто характеризуют отношением Mw/Mn.

Скорость потока расплава часто используют как приблизительное значение ММР, т.к. молекулярно-массовое распределение нельзя непосредственно определить с помощью онлайнового прибора. MFR можно легко определить на установке или даже онлайн методами, известными специалистам. Величина MFR пропилена связана как с Mw, так и с Mn соотношением, известным специалистам. Полиолефины с широким набором молекулярных масс можно получать разными способами, объединяя две или несколько фракций с разными ММР, чтобы подобрать целевую величину MFR. Эти различные комбинации имеют разные физические свойства. Таким образом, для достижения лучшего результата можно подобрать относительное количество каждой фракции.

В целом полимеры различаются по широкому набору параметров, включая модуль изгиба, прочность на растяжение, прочность расплава и вязкость расплава. В то время как модифицирование MFR самым прямым образом влияет на вязкость расплава, изменение величины ММР (косвенно отражающееся в определенном MFR) может влиять на любое свойство и будет определять состав конечного продукта.

В данном изобретении эти фракции регулируют в одном реакторе путем изменения количества патрубков Q и G в обедненном водородом устройстве на основании рассчитанных скоростей полимеризации в каждой зоне реакции. Пример расчета скорости полимеризации можно найти в патенте США 5504166, который включен здесь ссылкой.

Молекулярную массу высокомолекулярного полимера регулируют с помощью концентрации H2 в обедненной водородом зоне реактора путем повышения эффективности S-1, например подачей водяного пара в ребойлер и/или через байпас обогащенного водородом сырья вокруг S-1. Молекулярную массу низкомолекулярного полимера регулируют подачей свежего водородного сырья в зону низкой молекулярной массы в реакторе для достижения целевого значения MFR полимера. Таким образом, соотношение компонентов газа может стать ключом к обеспечению нужного ММР полимера при заданной MFR.

Величина ММР зависит от количества каждой фракции (например, 50/50) и значения MFI каждой фракции. Поскольку количество данного продукта является фиксированным параметром, единственными переменными являются индексы расплава в первой и второй зонах.

Величина MFI в каждой зоне зависит в основном от концентрации водорода и температуры в данной зоне. Величина MFI в последней зоне непосредственно коррелирует с концентрацией водорода в отходящем газе из реактора, как в случае нормальной работы. Величина MFI в первой зоне коррелирует в основном с соотношением водорода и полиолефина в первой зоне.

Реферат

Изобретение относится к области регулирования процесса полимеризации олефинов. Описан способ полимеризации олефинов, включающий полимеризацию по меньшей мере одного олефинового мономера более чем в одной зоне полимеризации в одном или нескольких реакторах. Полимеризацию осуществляют в устройстве, включающем один или более реакционных сосудов, в которые подают олефиновый мономер и компоненты катализатора и которые содержат перемешиваемый слой образующихся частиц полимера. Способ полимеризации включает стадии: подачу в первую зону полимеризации одного или более потоков мономеров олефина с концентрацией водорода примерно 0-70 мол.%; подачу в следующую зону полимеризации одного или более потоков олефинового мономера с концентрацией водорода примерно 0-70 мол.%; выгрузку из последней зоны полимеризации полученного полимера с полидисперсностью примерно 5-20. Количество газообразного водорода, поданного в реакционные сосуды системой подачи рециркуляционного газа, устанавливают таким, чтобы поддерживать постоянную скорость потока расплава полученного полимера. Технический результат - регулирование состава получаемой композиции в разных зонах полимеризации, а также расширение и регулирование молекулярно-массового распределения полимера. 8 з.п. ф-лы, 1 ил.

Формула

a) один или более реакционных сосудов, в которые подают олефиновый мономер и компоненты катализатора и которые содержат перемешиваемый слой образующихся частиц полимера;

b) один или несколько патрубков с регулирующими вентилями для подачи жидкого сырья в реакционные сосуды, через которые подают компоненты катализатора и гасящую жидкость, причем компоненты катализатора и гасящую жидкость подают непосредственно внутрь слоя или над слоем образующихся частиц полимера;

c) систему подачи рециркуляционного газа, связанную с одним или несколькими патрубками для подачи газа с регулирующими вентилями в реакционных сосудах, через которые подают в реакционные сосуды олефиновый мономер и гасящую жидкость, причем система подачи рециркуляционного газа включает:

1) устройство для удаления отходящих газов реактора из верхней части реактора;

2) первый сепаратор для отделения гасящей жидкости, мелких частиц полимера и компонентов катализатора от полимеризуемого мономера и водорода; и

3) второй сепаратор для отделения полимеризуемого мономера и водорода в отдельные потоки рецикла;

d) патрубки с регулирующими вентилями от одного и равное n, расположенные ниже слоя полимера, через которые подают в реакционные сосуды олефиновый мономер и газообразный водород, где n составляет три четверти от общего числа патрубков с регулирующими вентилями для подачи рециркуляционного газа;

e) заслонку, помещенную на выходе из реактора, через которую выгружают полученный твердый полимер;

f) устройство для выгрузки полученного твердого полимера через заслонку;

g) аппарат финишной обработки полимера для введения добавок в полученный твердый полимер; и

h) экструдер для введения добавок в полимер путем нагревания, механической деформации и продавливания нагретого полимера через фильеру с образованием отдельных гранул;

причем способ включает следующие стадии:

1) подачу в первую зону полимеризации одного или более потоков мономеров олефина с концентрацией водорода примерно 0-70 мол.%;

2) подачу в следующую зону полимеризации одного или более потоков олефинового мономера с концентрацией водорода примерно 0-70 мол.%; и

3) выгрузку из последней зоны полимеризации полученного полимера с полидисперсностью примерно 5-20, причем

количество газообразного водорода, поданного в реакционные сосуды системой подачи рециркуляционного газа, устанавливают таким, чтобы поддерживать постоянную скорость потока расплава полученного полимера.

Комментарии