Устройство для генерирования ультразвукового колебания в инструменте и для измерения параметров колебания - RU2702640C2

Код документа: RU2702640C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Данное изобретение касается устройства для генерирования ультразвукового колебания в инструменте для ультразвуковой обработки заготовки со снятием материала и для измерения параметров ультразвукового колебания инструмента, причем устройство содержит инструментодержатель для размещения инструмента и ультразвуковой преобразователь в инструментодержателе для создания ультразвукового колебания в инструменте, а также изобретение касается способа измерения параметров ультразвукового колебания инструмента для ультразвуковой обработки заготовки со снятием материала.

УРОВЕНЬ ТЕХНИКИ

Из уровня техники известны станки для обработки заготовок со снятием материала, которые содержат устройство для обработки сигнала, а также передающие диоды и диоды приемника в инструментодержателе, с помощью которых сигналы могут передаваться на приемо-передающую станцию.

В EP 0 229 399 A2 описан зажимной патрон с несколькими передающими диодами и диодами приемника, расположенными в радиальной плоскости с распределением по периметру, и встроенное в зажимной патрон устройство для обработки сигналов с усилительной частью. В указанной радиальной плоскости расположена фиксированная по месту приемо-передающая станция. Встроенный в зажимной патрон датчик определяет соответствующие рабочие состояния, которые обрабатываются устройством для обработки сигналов, опрашиваются приемо-передающей станцией и посредством передающих диодов зажимного патрона передаются на комбинированную приемо-передающую станцию.

В полезной модели DE 20 2006 020 526 U1 описано устройство передачи момента вращения со статорной частью и роторной частью, с пакетами сердечника, расположенными по одному со стороны статора и со стороны ротора, и отделенными друг от друга воздушным зазором между обращенными друг к другу концами, с по меньшей мере одной силовой обмоткой, намотанной на пакет сердечника со стороны статора и на пакет сердечника со стороны ротора для передачи энергии по трансформаторному принципу, и связанные друг с другом попарно витки связи со стороны статора и со стороны ротора для индукционной передачи данных, которые подключены к приемной и/или передающей электронике, причем статорная часть расположена в корпусе, который собран из основного корпуса для размещения приемной и передающей электроники с подсоединительным кабелем, а также из установленного разъемно на основном корпусе сменного корпуса для размещения силовой обмотки и указанного по меньшей мере одного витка связи, и причем между основным корпусом и сменным корпусом расположены разъемные штекерные контакты для создания электрических соединений.

Кроме того, из уровня техники известны инструментальные головки, которые делают возможной индукционную передачу тока потребителю тока в такой инструментальной головке.

В EP 0 719 199 B1 описана инструментальная головка для использования в станках, содержащих бобину, выступающий аксиально над бобиной инструментальный вал, соединяемый со шпинделем станка, вращающимся в расположенном со стороны станка статоре, по меньшей мере один потребитель тока, выполненный предпочтительно как серводвигатель для установленного в бобине ползуна и/или как электронное измерительное оборудование, и внешнее устройство электроснабжения для потребителя тока, причем это устройство электроснабжения имеет линию индукционной передачи электроэнергии с первичной обмоткой, установленной в расположенном со стороны станка корпусе обмотки, и вторичной обмоткой, установленной в корпусе обмотки, расположенном со стороны инструментальной головки и кольцеобразно охватывающем инструментальный вал, и причем оба корпуса обмотки при соединении инструментального вала со шпинделем станка отделены друг от друга воздушным зазором.

Кроме того, известны станки, у которых при обработке заготовки со снятием материала с помощью инструмента на вращательное движение инструмента может накладываться ультразвуковое колебание инструмента.

В EP 1 763 416 B1 в этой связи описан инструмент с инструментодержателем, который на первом конце имеет гнездо инструментодержателя для адаптации к вращающемуся переднему концу шпинделя, а на втором конце, противоположном первому, имеет посадочное место для инструмента, и с вставляемой в это посадочное место инструментальной головкой, причем инструментодержатель содержит вибродвигатель.

В таком станке ультразвуковой преобразователь в инструментодержателе, вызывающий ультразвуковое колебание инструмента, колебательный элемент и вставленный в инструментодержатель инструмент образуют колебательную систему, которая приводится в механические колебания посредством электрического сигнала, причем максимально возможную амплитуду механических колебаний получают, когда это колебательная система возбуждается с ее резонансной частотой.

Возникающая при этом проблема заключается в том, что эта резонансная частота может меняться в процессе обработки. Для этого есть по существу три причины. Во-первых, колебательная система или ее части при обработке могут нагреваться, вследствие чего изменяются свойства материала. Это ведет к температурному дрейфу резонансной частоты.

Во-вторых, колебание демпфируется за счет контакта инструмента с обрабатываемой заготовкой, причем резонансная частота системы при демпфируемом колебании ниже, чем резонансная частота свободных колебаний системы.

Кроме того, за счет связи колебательной системы с заготовкой образуется новая, связанная колебательная система, резонансная частота которой как правило выше, чем резонансная частота свободных колебаний. Эти три эффекта на практике комбинируются, причем в зависимости от конкретной ситуации при обработке доминирует тот или иной эффект.

Кроме того, следует учитывать, что помимо сдвига резонансной частоты играет роль и изменение мощности, так как за счет взаимодействия инструмента с заготовкой может потребоваться более высокое выходное напряжение, чтобы достичь той же мощности.

Если возбуждение вызывается с резонансной частотой свободных колебаний, то фактическая резонансная частота системы при обработке будет от нее отличаться, и получают колебание инструмента с меньшей амплитудой, из-за чего эффективность обработки снижается.

По этой причине важно детектировать изменение резонансной частоты колебательной системы, чтобы можно было соответствующим образом согласовывать параметры колебания так, чтобы снова достигалась максимально возможная амплитуда колебаний.

Из опыта применения ультразвуковой сварки известно определение для этой цели как резонансной частоты свободных колебаний, так и изменения резонансной частоты системы по выходным значениям генератора, который вырабатывает электрический сигнал для механического колебания на пьезоэлектрический привод в инструментодержателе. Полное электрическое сопротивление колебательной системы, подключенной к генератору через индукционную передающую линию, является частотно-зависимым и при механическом резонансе имеет минимальную величину. В соответствии с этим генератор в случае сдвига резонансной частоты регулирует собственную частоту до тех пор, пока снова не будет достигнут минимум полного сопротивления. Помимо частоты, при которой полное электрическое сопротивление достигает минимума, в процессе обработки изменяется и само значение полного электрического сопротивления, т.е. для того, чтобы получить ту же мощность необходимо более высокое выходное напряжение.

Этот метод, однако, не пригоден для обработки со снятием материала, поскольку там, в отличие от ультразвуковой сварки, импедансные диаграммы используемых сонотродов с установленными инструментами являются гораздо более сложными: с одной стороны, имеется значительно больше минимумов полного сопротивления вследствие множества разных видов колебаний инструментов, имеющих сложную форму. С другой стороны, факторы, вызывающие сдвиг резонансной частоты, являются экстремальными по своему воздействию, т.е. частотный сдвиг может быть настолько большим, что проскакиваются следующие минимумы полного сопротивления. При сварке сонотрод в течение всего процесса оказывает на заготовку примерно одинаковое давление. Это ведет к единичному частотному сдвигу, который при повторяющихся процессах одинаков и при котором этот минимум полного электрического сопротивления всегда может быть однозначно идентифицирован. И напротив, частотный сдвиг при обработке со снятием материала непрерывно меняется вследствие меняющихся условий врезания инструмента в материал, и такая привязка, как описывалось выше, зачастую больше не возможна только на основании измерения полного электрического сопротивления.

Это связано с тем, что там применяется очень много инструментов различной формы, например, сверла и фрезы различных размеров, и режущие инструменты с различной геометрией режущих кромок, что ведет к очень большому разбросу в форме импедансной диаграммы по сравнению с ультразвуковой сваркой.

Далее, при обработке со снятием материала действующая на колебательную систему сила в общем значительно больше, так что изменение импедансной диаграммы выражено гораздо сильнее.

К тому же, из-за постоянно повторяющихся этапов обработки при сварке доминирующий эффект частотного сдвига хорошо предсказуем, что ограничивает возможные реакции системы. Напротив, при обработке со снятием материала должны учитываться все эффекты, из-за чего возможности прогноза и, соответственно, возможности ограничения регулировочных параметров недостаточны. Кроме того, невозможно отличить изгибные или подобные колебания от осевых видов колебаний только на основании измерения полного электрического сопротивления. Точно так же, существуют чисто электрические резонансы, которые вообще не вызывают никаких колебаний. Эти паразитные эффекты не могут быть распознаны известными методами.

КРАТКОЕ РАСКРЫТИЕ СУЩЕСТВА ИЗОБРЕТЕНИЯ

Задача данного изобретения состоит поэтому в том, чтобы предложить устройство для генерирования ультразвукового колебания инструмента для ультразвуковой обработки заготовки со снятием материала и для измерения параметров ультразвукового колебания инструмента, с помощью которого устраняются вышеуказанные проблемы.

В частности, задача данного изобретения заключается также в том, чтобы предложить устройство, которое позволяет обеспечить высокую точность обработки при ультразвуковой обработке заготовки со снятием материала.

Далее, задачей данного изобретения является также создание способа, который позволяет достичь высокой точности обработки при ультразвуковой обработке заготовки со снятием материала.

Эти задачи решаются посредством устройства согласно независимому пункту 1 и способа согласно независимому пункту 15 формулы изобретения. В зависимых пунктах формулы раскрыты предпочтительные примеры осуществления предлагаемого изобретением устройства и, соответственно, предлагаемого изобретением способа.

Предлагаемое изобретением устройство для создания ультразвукового колебания инструмента для ультразвуковой обработки заготовки со снятием материала и для измерения параметров ультразвукового колебания этого инструмента содержит: инструментодержатель для размещения инструмента, ультразвуковой преобразователь в инструментодержателе для создания ультразвукового колебания инструмента, сенсорное устройство в инструментодержателе для выработки сигнала датчика, основывающегося на ультразвуковом колебании инструмента, и устройство оценки сигнала датчика для оценки сигнала датчика.

Например, ультразвуковой преобразователь может быть выполнен как один или несколько пьезоэлементов, которые функционируют и как сенсорное устройство. При этом сигнал возбуждения для пьезоэлементов кратковременно прерывается, и вызванное колебание пьезоэлементов детектируется как сигнал напряжения. Для возбуждения и для измерения колебания могут использоваться одни и те же передающие линии посредством соответствующей проводки со стороны станка или же разные передающие линии, причем при использовании только одной передающей линии она может соединяться с генератором для возбуждения колебания, а для измерения колебания может соединяться с электроникой.

В порядке альтернативы ультразвуковой преобразователь и сенсорное устройство могут быть выполнены как отличающиеся друг от друга элементы устройства, причем для возбуждения колебания и для измерения колебания тоже могут использоваться разные передающие линии. Сенсорное устройство может быть выполнено, например, как пьезоэлектрический датчик. Это сенсорное устройство может быть выполнено также как тензометрический датчик с электронной схемой в инструментодержателе для создания сигнала датчика.

Таким образом, предлагается устройство, с помощью которого может производиться ультразвуковое колебание инструмента и параллельно с этим проводиться непосредственное измерение параметров ультразвукового колебания этого колеблющегося инструмента. Так, может быть выработан электрический сигнал датчика, который позволяет сделать непосредственный вывод о механическом колебании. Сигнал датчика может вырабатываться в один или в несколько моментов времени, или в течение временного промежутка во время обработки, и тем самым может постоянно обновляться. Это делает возможным контроль колебания или, соответственно, детектирование изменений параметров колебания, как например, уменьшение амплитуды колебаний или изменение резонансной частоты.

Предпочтительно сенсорное устройство выполнено как пьезоэлектрический сенсорный элемент, и сигнал датчика представляет собой электрическое напряжение, вызванное ультразвуковым колебанием инструмента.

Преимущество заключается в том, что для создания и передачи сигнала датчика в инструментодержателе не требуется создавать никаких дополнительных схем в этом инструментодержателе.

Предпочтительно инструментодержатель выполнен вращающимся, а устройство содержит соединенный с сенсорным устройством передающий элемент в инструментодержателе и расположенный на расстоянии от этого передающего элемента принимающий элемент для бесконтактной передачи сигнала датчика от передающего элемента на принимающий элемент.

При этом принимающий элемент может быть установлен, например, вне инструментодержателя в фиксированной по месту части станка с предлагаемым изобретением устройством. С помощью принимающего элемента, расположенного на расстоянии от передающего элемента со стороны станка, сигнал датчика может быть выведен с вращающегося инструментодержателя для его оценки.

Предпочтительно сенсорное устройство имеет цельный элемент из пьезоэлектрического материала и множество электродных сегментов для детектирования доли ультразвуковых составляющих колебания в осевом направлении инструмента, а также доли изгибных составляющих в ультразвуковом колебании инструмента.

Например, сенсорное устройство может быть выполнено как пластинчатый пьезоэлемент, на котором с двух противоположных сторон размещены электроды. Сегментирование электродов обладает тем преимуществом, что могут детектироваться не только аксиальные (вдоль оси инструмента) составляющие колебания инструмента, но и доли изгибных или релаксационных составляющих колебания, которые могут возникать при боковой нагрузке на инструмент. Преимущество здесь заключается в том, что сигнал датчика содержит более точную информацию о механическом колебании.

Предпочтительно сенсорное устройство содержит изоляционный элемент для электрической изоляции от ультразвукового преобразователя, и указанное устройство содержит энергопередающее устройство для передачи энергии в инструментодержатель для энергоснабжения ультразвукового преобразователя, причем это энергопередающее устройство электрически изолировано от передающего элемента и от принимающего элемента.

Благодаря такой электрической развязке сенсорного устройства и линии сигнала датчика в инструментодержателе от ультразвукового колебательного привода и его энергообеспечения детектирование колебания инструмента происходит полностью независимо от генерирования этого колебания инструмента, вследствие чего предотвращается искажение сигнала датчика.

Предпочтительно сенсорное устройство так расположено в инструментодержателе относительно ультразвукового преобразователя, что генерирование ультразвукового колебания инструмента с помощью ультразвукового преобразователя и детектирование ультразвукового колебания инструмента с помощью сенсорного устройства по существу происходит в одинаковом направлении.

Преимуществом здесь является то, что формы собственных колебаний колебательной системы, которые не соответствуют предпочтительному для процесса обработки ультразвуковому колебанию инструмента, как например, изгибное колебание инструмента, не измеряются, и только релевантные формы колебания распознаются посредством сенсорного элемента. Сенсорный элемент и ультразвуковой преобразователь могут быть расположены, например, в инструментодержателе вдоль оси инструмента друг за другом, чтобы генерировать или, соответственно, детектировать аксиальное колебание.

Предпочтительно ультразвуковой преобразователь имеет слоистую конструкцию из нескольких первых пьезоэлементов, а сенсорное устройство имеет слоистую конструкцию из второго пьезоэлемента и множества изоляционных элементов, причем ультразвуковой преобразователь и сенсорное устройство механически связаны друг с другом.

При этом предпочтительно второй пьезоэлемент расположен на одном конце ультразвукового преобразователя, так как там наиболее велика измеряемая амплитуда колебаний. Например, шесть первых пьезоэлементов и пьезоэлектрический сенсорный элемент могут быть расположены вдоль оси инструмента последовательно друг за другом. Тем самым, ультразвуковой преобразователь и сенсорный элемент могут быть компактно размещены в инструментодержателе. За счет удвоения числа первых пьезоэлементов на инструмент может быть передана удвоенная сила. Другими словами, при наличии шести первых пьезоэлементов передается утроенная сила по сравнению с использованием двух первых пьезоэлементов.

Предпочтительно на инструментодержателе по периметру расположено несколько передающих элементов, соединенных с сенсорным устройством.

Например, по периметру инструментодержателя могут быть установлены четыре передающих элемента с интервалом в 90°. Преимуществом здесь является то, что потери сигнала при передаче сигнала датчика из инструментодержателя в расположенную со стороны станка часть удерживаются незначительными, в частности, при вращении инструментодержателя.

Предпочтительно передающий элемент и принимающий элемент выполнены с возможностью индукционной передачи сигнала датчика с передающего элемента на принимающий элемент.

Эта форма бесконтактной передачи дает то преимущество, что не требуется никаких дополнительных схем или энергообеспечения в инструментодержателе, или блока сетевого питания, чтобы вывести сигнал датчика из инструментодержателя, так как такая индукционная передача не требует дополнительной энергии.

Предпочтительно передающий элемент с принимающим элементом образует первый трансформатор, причем передающий элемент имеет первый ферритовый сердечник и первичную обмотку этого первого трансформатора, а принимающий элемент имеет второй ферритовый сердечник и вторичную обмотку первого трансформатора, и энергопередающее устройство выполнено как второй трансформатор с первичной обмоткой второго трансформатора и вторичной обмоткой второго трансформатора, причем первый трансформатор и второй трансформатор расположены таким образом, что передача сигнала датчика с первичной обмотки первого трансформатора на вторичную обмотку первого трансформатора происходит в направлении, по существу перпендикулярном направлению передачи энергии для энергоснабжения ультразвукового преобразователя с первичной обмотки второго трансформатора на вторичную обмотку второго трансформатора.

Преимуществом здесь является то, что соответствующие магнитные поля обоих этих трансформаторов ориентированы перпендикулярно друг другу, так что энергообеспечение и передача сигнала влияют друг на друга лишь незначительно.

В порядке альтернативы передающий элемент и принимающий элемент выполнены с возможностью оптической передачи сигнала датчика с передающего элемента на принимающий элемент.

Предпочтительно передающий элемент расположен в отверстии с наружной стороны инструментодержателя.

Таким образом, отверстие, которое уже имеется в инструментодержателе, например, для размещения чипа для накопления данных, может использоваться дополнительно для размещения передающего элемента.

Предпочтительно предлагаемое устройство содержит компенсационную схему для компенсации потока реактивной мощности между генератором и инструментодержателем.

Эта компенсационная схема может быть реализована как параллельная схема, последовательная схема или комбинированная схема из одной или нескольких емкостей и/или одной или нескольких индуктивностей. Например, эта компенсационная схема может быть реализована как емкость, включенная параллельно с вторым трансформатором. Преимуществом здесь является то, что может быть снижен нагрев системы от реактивной мощности. Предлагаемое устройство может, кроме того, содержать реле для согласования компенсации потока реактивной мощности между генератором и инструментодержателем. Преимуществом здесь является то, что таким путем значения емкостей и/или индуктивностей такой компенсационной схемы могут быть изменены простым образом.

Предлагаемый изобретением станок для обработки заготовки со снятием материала содержит предлагаемое изобретением устройство и корпус, в котором расположены как фиксированная по месту часть энергопередающего устройства, имеющего первичную обмотку второго трансформатора и первый чашевидный сердечник второго трансформатора, так и принимающий элемент.

Тем самым, сигнал датчика может быть направлен в фиксированную по месту часть станка и там оценен.

Предлагаемый изобретением способ измерения параметров ультразвукового колебания инструмента для ультразвуковой обработки заготовки со снятием материала включает в себя следующие этапы: придание размещенному в инструментодержателе инструменту ультразвукового колебания; генерирование сигнала датчика на основании ультразвукового колебания инструмента посредством сенсорного устройства в инструментодержателе; направление сигнала датчика от сенсорного устройства на связанный с сенсорным устройством передающий элемент в инструментодержателе; передача сигнала датчика с передающего элемента на принимающий элемент, находящийся на расстоянии от передающего элемента; направление сигнала датчика от принимающего элемента в устройство оценки сигнала датчика; оценивание сигнала датчика в устройстве оценки сигнала датчика для определения параметров ультразвукового колебания инструмента.

Таким образом, генерируется электрический сигнал датчика, который позволяет сделать непосредственный вывод о механическом колебании. Этот сигнал датчика может генерироваться в один или несколько моментов времени, или в течение промежутка времени во время обработки. Таким образом параметры ультразвукового колебания могут постоянно обновляться, а изменения колебания могут непрерывно детектироваться.

Предпочтительно сигнал датчика представляет собой электрическое напряжение, вызванное ультразвуковым колебанием инструмента.

Преимуществом здесь является то, что по такому сигналу датчика могут быть простым образом определены параметры механического колебания.

Предпочтительно при оценке сигнала датчика частота ультразвукового колебания инструмента определяется по частоте сигнала датчика, и/или амплитуда ультразвукового колебания инструмента определяется по амплитуде сигнала датчика.

Таким образом, изменения резонансной частоты колебательной системы или, соответственно, уменьшение амплитуды могут простым образом определяться по этому сигналу датчика. На основании сравнения полученной (eingestrahlten) частоты и текущей резонансной частоты колебательная система может быть, таким образом, настроена в резонанс, если это предпочтительно для процесса обработки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На прилагаемых чертежах показано следующее:

Фиг. 1 - инструментодержатель согласно одному примеру осуществления предлагаемого изобретением устройства, в разрезе;

Фиг. 2 - инструментодержатель согласно одному примеру осуществления предлагаемого изобретением устройства;

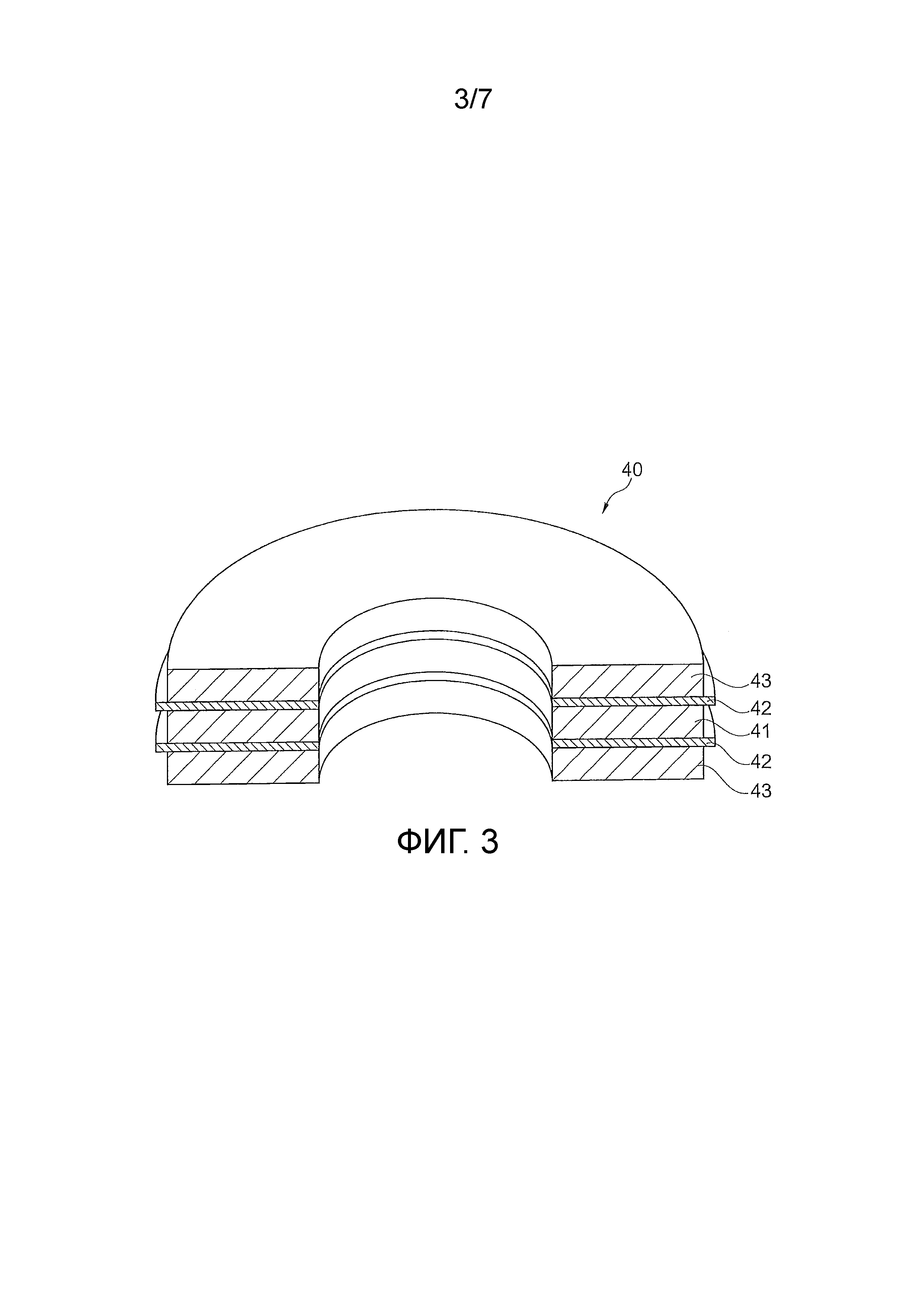

Фиг. 3 - пьезоэлектрический сенсорный элемент согласно одному примеру осуществления предлагаемого изобретением устройства, в разрезе;

Фиг. 4A - электрод согласно одному примеру осуществления предлагаемого изобретением устройства;

Фиг. 4B - электрод согласно другому примеру осуществления предлагаемого изобретением устройства;

Фиг. 5A - пример осуществления предлагаемого изобретением устройства во время обработки;

Фиг. 5B - пример осуществления предлагаемого изобретением устройства во время обработки;

Фиг. 6 - часть предлагаемого изобретением станка с предлагаемым изобретением устройством согласно одному примеру осуществления;

Фиг. 7 - еще один пример осуществления предлагаемого изобретением устройства.

ПОДРОБНОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ И ПРЕДПОЧТИТЕЛЬНЫХ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ДАННОГО ИЗОБРЕТЕНИЯ

В дальнейшем данное изобретение рассматривается подробно на примерах осуществления и с привлечением представленных в качестве примера чертежей.

На Фиг. 1 показан инструментодержатель 10 предлагаемого изобретением устройства. На одном конце инструментодержателя 10 находится посадочное место 11 для размещения инструмента 90 (не показан). В инструментодержателе 10 расположены штабелем несколько, например, шесть первых пьезоэлементов 21 в форме дисков с отверстием, которые через участок 12 передачи соединены с посадочным местом 11 для инструмента и образуют ультразвуковой преобразователь 20 для преобразования электрического напряжения в механическое колебание. Через этот участок 12 передачи механическое колебание первых пьезоэлементов 21 передается на инструмент 90. Эти первые пьезоэлементы 21 могут быть выполнены, например, как пьезокерамические пластины с помещенными между ними электродами. Энергообеспечение ультразвукового преобразователя 20 осуществляется через трансформатор (второй трансформатор), который со стороны станка состоит из первого чашевидного сердечника 31 и первичной обмотки 32 (не показана), а со стороны инструмента - из второго чашевидного сердечника 33 и вторичной обмотки 34, которые в виде кольцевых элементов расположены на внешней стороне инструментодержателя 10.

На обращенной от посадочного места 11 для инструмента стороне штабеля из первых пьезоэлементов 21 расположен в качестве сенсорного устройства 40 имеющий форму диска с отверстием пьезоэлектрический сенсорный элемент, который механически связан с первыми пьезоэлементами 21, но электрически изолирован от этих первых пьезоэлементов 21 изоляционным элементом 43, который может состоять из керамического диска с отверстием. С помощью еще одного изоляционного элемента 43 пьезоэлектрический сенсорный элемент 40 электрически изолирован от крепежного элемента 13, например, крепежной гайки. Крепежный элемент 13 служит для крепления пьезоэлектрического сенсорного элемента 40 на ультразвуковом преобразователе 20 и для предварительного напряжения первых пьезоэлементов 21, поскольку они подвергаются динамической нагрузке. Конструкция пьезоэлектрического сенсорного элемента 40 ниже будет описана точнее с привлечением Фиг. 3. Эти первые пьезоэлементы 21 и пьезоэлектрический сенсорный элемент 40 ориентированы одинаково, вследствие чего, во-первых, генерирование и детектирование колебания возможно в одинаковом направлении и, во-вторых, получается компактное расположение элементов в инструментодержателе 10. Пьезоэлектрический сенсорный элемент 40 преобразует механические колебания колебательной системы, состоящей из инструмента 90, участка 12 передачи, ультразвукового преобразователя 20 и пьезоэлектрического сенсорного элемента 40, в сигнал датчика, который в форме электрического напряжения по проводному соединению 50 передается от пьезоэлектрического сенсорного элемента 40 через инструментодержатель 10 на передающий элемент 60 на внешней стороне инструментодержателя 10. От передающего элемента 60 сигнал датчика бесконтактно передается на расположенный со стороны станка принимающий элемент 80 (не показан). Этот передающий элемент 60 является частью еще одного трансформатора (первого трансформатора) и состоит из первого ферритового сердечника 61 и первичной обмотки 62; принимающий элемент 80 тоже является частью первого трансформатора и состоит из второго ферритового сердечника 81 и вторичной обмотки 82. Тем самым сигнал датчика может индукционно передаваться от инструментодержателя 10 на расположенное со стороны станка устройство 110 оценки сигнала датчика (не показано). В порядке альтернативы возможна также оптическая передача, причем передающий элемент 60 выполнен как светодиод, а принимающий элемент 80 - как фотодиод. Передающий элемент 60 может иметь такие размеры и позиционирован так, что он входит в отверстие 70 под микросхему для данных об инструменте согласно стандарту DIN 69893. Конструкции энергопередающего устройства 30 и устройства передачи данных, состоящего из передающего элемента 60 и принимающего элемента 80, ниже будут рассмотрены подробнее с привлечением Фиг. 6. Инструментодержатель 10 может быть установлен с возможностью вращения относительно фиксированной по месту части станка (не показана).

На Фиг. 2 показан вид сбоку инструментодержателя 10. На внешней стороне инструментодержателя 10 находится отверстие 70, в котором размещен передающий элемент 60. На этой фигуре внизу показан чашевидный сердечник 33 (второй чашевидный сердечник) энергопередающего устройства 30, которое снабжает энергией ультразвуковой преобразователь 20 в инструментодержателе 10. Инструмент 90 (не показан), на этом изображении будучи обращен вниз, может быть вставлен в посадочное место 11 для инструмента (не показано).

На Фиг. 3 показана в разрезе конструкция пьезоэлектрического сенсорного элемента 40. Этот пьезоэлектрический сенсорный элемент 40 состоит из выполненного в виде одной детали элемента 41 из пьезоэлектрического материала, например, из пьезоэлектрической керамики, который имеет форму круглого диска с круглым центральным отверстием. На обеих сторонах этого цельного элемента 41 размещены электроды 42, так что под действием электрического поля, создаваемого механическим колебанием, возникает электрическое напряжение на электродах 42. Электроды 42 могут быть выполнены либо цельными в форме круглого диска с круглым центральным отверстием аналогично цельному элементу 41 из пьезоэлектрического материала, однако меньшей толщины, чем этот элемент (см. Фиг. 4A), либо в виде сегмента 42а диска, например, четверти диска (см. Фиг. 4B). С помощью цельного электродного диска 42 могут детектироваться осевые составляющие колебаний колебательной системы вдоль оси инструмента; электродные сегменты 42a обладают тем преимуществом, что таким образом могут детектироваться составляющие колебания системы по двум осям. Подробнее это будет разъяснено ниже в связи с Фиг. 5A и Фиг. 5B. Кроме того, посредством нескольких электродных сегментов 42a и подходящим образом поляризованной пьезокерамики в качестве цельного элемента 41 могут детектироваться также крутильные колебания инструмента 90. На другой поверхности каждого электрода, которая не граничит с цельным элементом 41 из пьезоэлектрического материала, размещено по одному изоляционному элементу 43, который тоже может быть выполнен в виде круглого диска с центральным отверстием и состоять из керамики. Посредством этих изоляционных элементов 43 пьезоэлектрический сенсорный элемент 40 электрически изолируется от соседнего ультразвукового преобразователя 20 и от других частей инструментодержателя 10, в частности, от крепежного элемента 13, так что генерируемый пьезоэлектрическим сенсорным элементом 40 сигнал датчика не искажается и передается только через проводное соединение 50.

На Фиг. 5A и Фиг. 5B показаны различные формы колебаний колебательной системы. На Фиг. 5A инструмент 90 в инструментодержателе 10 колеблется в осевом направлении, т.е. в направлении вдоль оси инструмента туда и обратно, как это показано вертикальной стрелкой. На Фиг. 5B тоже показано осевое колебание инструмента 90, на которое, однако, накладывается колебание в направлении, перпендикулярном к нему. Такое наложенное колебание может быть вызвано, например, за счет боковой нагрузки давлением на инструмент при обработке со снятием материала, которая изгибает инструмент 90. Для детектирования компонентов колебания в осевом направлении достаточно цельных электродов 42, как показано на Фиг. 4A. Если должны детектироваться изгибные составляющие колебания также и в других направлениях, необходимы сегментированные электроды 42a, как показано на Фиг. 4B, поскольку в этом случае электродные сегменты 42a могут по-разному колебаться на поверхности цельного элемента 41 из пьезоэлектрического материала.

На Фиг. 6 показана в разрезе конструкция энергопередающего устройства 30 для передачи энергии для ультразвукового преобразователя 20 в инструментодержатель 10 и конструкция передающего элемента 60 и принимающего элемента 80 для передачи сигнала датчика из инструментодержателя 10.

Энергопередающее устройство 30 выполнено как трансформатор (второй трансформатор) с первым чашевидным сердечником 31, первичной обмоткой 32, вторым чашевидным сердечником 33 и вторичной обмоткой 34, причем отверстия этих чашевидных сердечников 31, 33 обращены друг к другу, и обмотки 32, 34 расположены в соответствующих чашевидных сердечниках 31, 33. Второй чашевидный сердечник 33 при этом кольцеобразно расположен по периметру инструментодержателя; первый чашевидный сердечник 31 в осевом направлении позиционирован на расстоянии от второго чашевидного сердечника в расположенном со стороны станка корпусе 100 и установлен вокруг инструментодержателя 10 в виде сегмента кольца или сплошного кольца. Таким образом, энергия индукционно передается в осевом направлении на Фиг. 6 сверху вниз с первичной обмотки 32 на вторичную обмотку 34.

В корпусе 100 находится также принимающий элемент 80. На расстоянии от принимающего элемента 80 на инструментодержателе 10 в отверстии 70 расположен передающий элемент 60. Сигнал датчика, таким образом, в радиальном направлении на Фиг. 6 слева направо бесконтактно передается с передающего элемента 60 на принимающий элемент 80. По периметру инструментодержателя 10 могут быть установлены несколько передающих элементов 60, чтобы во время вращения инструментодержателя 10 снизить потери сигнала при передаче сигнала датчика. Точно так же могут быть установлены несколько принимающих элементов 80 напротив передающего элемента 60 или передающих элементов 60.

При вращении инструментодержателя 10 второй чашевидный сердечник 33 и вторичная обмотка 34 энергопередающего устройства 30, а также передающий элемент 60 вращаются вместе с инструментодержателем 10, тогда как корпус 100 с первым чашевидным сердечником 31 и первичной обмоткой 32 энергопередающего устройства 30, а также с принимающим элементом 80, например, смонтированы на шпинделе инструмента (не показан) и не вращаются.

На Фиг. 7 показана схема соединения вышеупомянутых компонентов с компенсационной схемой (в качестве примера). Здесь показана эквивалентная схема пьезоэлектрического привода в инструментодержателе 10, второго трансформатора 31-34 с первичной обмоткой 32 слева и вторичной обмоткой 34 справа и ультразвуковой генератор 120 для возбуждения пьезоэлектрического привода. Со стороны станка параллельно трансформатору 31-34 включена емкость 180, величина которой может изменяться посредством реле 190 (не показано).

В зависимости от фазового сдвига между напряжением и током между генератором 120 и инструментодержателем 10 течет реактивная мощность в обоих направлениях, которая не совершает механической работы, а только способствует нагреву системы. Эта реактивная мощность может компенсироваться емкостью 180. Однако, поскольку скомпенсированное полное электрическое сопротивление имеет частотную зависимость, то такая компенсация при остающейся постоянной величине емкости 180 достаточно хорошо работает только при небольших изменениях частоты возбуждения для пьезоэлектрического привода. При большом изменении емкость 180 соответственно подключается через реле 190.

Компенсационная схема может быть реализована в виде параллельной схемы, последовательной схемы или комбинированной схемы из емкостей и/или индуктивностей и подключаться через реле 190.

Данное изобретение на ограничивается описанными выше примерами осуществления, более того, отдельные аспекты или, соответственно, отдельные признаки вышеописанных примеров осуществления могут комбинироваться для создания еще одного примера осуществления данного изобретения.

Перечень ссылочных обозначений

10 инструментодержатель

11 посадочное место для инструмента

12 участок передачи

13 крепежный элемент

20 ультразвуковой преобразователь

21 первый пьезоэлемент

30 энергопередающее устройство

31 первый чашевидный сердечник

32 первичная обмотка второго трансформатора

33 второй чашевидный сердечник

34 вторичная обмотка второго трансформатора

40 пьезоэлектрический сенсорный элемент как сенсорное устройство

41 цельный элемент из пьезоэлектрического материала

42 электрод

42a электродный сегмент

43 изоляционный элемент

50 проводное соединение

60 передающий элемент

61 первый ферритовый сердечник

62 первичная обмотка первого трансформатора

70 отверстие

80 принимающий элемент

81 второй ферритовый сердечник

82 вторичная обмотка первого трансформатора

90 инструмент

100 корпус

110 устройство оценки сигнала датчика

180 емкость

190 реле

Реферат

Настоящее изобретение относится к устройству для генерирования ультразвукового колебания инструмента (90) для ультразвуковой обработки заготовки со снятием материала и для измерения параметров ультразвукового колебания инструмента (90), содержащему инструментодержатель (10) для размещения инструмента (90), ультразвуковой преобразователь (20) в инструментодержателе (10) для создания ультразвукового колебания инструмента (90), сенсорное устройство (40) в инструментодержателе (10) для генерирования сигнала датчика на основе ультразвукового колебания инструмента (90) и устройство (110) оценки сигнала датчика для оценки сигнала датчика. Причем сенсорное устройство (40) содержит цельный элемент (41) из пьезоэлектрического материала и множество электродных сегментов (42a) для детектирования доли ультразвуковых составляющих колебания в осевом направлении инструмента (90), а также доли изгибной составляющей ультразвукового колебания инструмента (90). Также изобретение относится к станку для обработки заготовки со снятием материала и к способу измерения параметров ультразвукового колебания инструмента. Предлагаемое устройство позволяет обеспечить высокую точность обработки при ультразвуковой обработке заготовки со снятием материала. 3 н. и 13 з.п. ф-лы, 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для ультразвуковой обработки отверстий

Комментарии