Оболочечный катализатор из полой цилиндрической несущей подложки и нанесенной на ее наружную поверхность каталитически активной оксидной массы - RU2592607C2

Код документа: RU2592607C2

Чертежи

Описание

Объектом настоящего изобретения является оболочечный катализатор, состоящий из полой цилиндрической несущей подложки длиной от 2 до 10 мм, наружным диаметром от 4 до 10 мм и толщиной стенок от 1 до 4 мм, а также нанесенной на наружную поверхность несущей подложки оболочки из каталитически активной оксидной массы общей формулы (I):

в которой:

X1 означает один или несколько элементов, выбранных из группы, включающей щелочные и щелочно-земельные металлы,

X2 означает один или несколько элементов, выбранных из группы, включающей кремний, алюминий, титан и цирконий, и

n означает стехиометрический коэффициент элементарного кислорода, который определяется стехиометрическими коэффициентами отличающихся от кислорода элементов, а также их зарядовым числом в формуле (I).

Кольцеобразные оболочечные катализаторы, состоящие из кольцеобразной несущей подложки, а также оболочки из каталитически активной оксидной массы, нанесенной на наружную поверхность несущей подложки и содержащей по меньшей мере один элемент, выбранный из группы, включающей молибден, ванадий и медь, известны, например, из европейской заявки на патент ЕР-А 714 700, а также из немецких заявок на патент DE-A 19927624 и DE-A 10360057. Подобные оболочечные катализаторы используют главным образом в качестве катализаторов гетерогенно катализируемого частичного газофазного окисления акролеина до акриловой кислоты. При этом характерная особенность кольцеобразных оболочечных катализаторов во всех вариантах их исполнения, приведенных в цитируемых документах в качестве примеров, состоит в том, что молярное отношение (R) молярного количества содержащейся в каталитически активной оксидной массе меди (mCu) к молярному количеству содержащейся в ней ванадия (mV) R=mCu/mV составляет по меньшей мере 0,8.

Недостаток указанных выше кольцеобразных оболочечных катализаторов при их применении в качестве катализаторов гетерогенно катализируемого частичного газофазного окисления акролеина до акриловой кислоты состоит в том, что они не в полной мере удовлетворяют требованиям в отношении селективности образования акриловой кислоты (SAS) и активности.

Исходя из вышеизложеного в основу настоящего изобретения была положена задача предложить улучшенные кольцеобразные оболочечные катализаторы, состоящие из кольцеобразной несущей подложки, а также оболочки из каталитически активной оксидной массы, нанесенной на наружную поверхность несущей подложки и содержащей по меньшей мере один элемент, выбранный из группы, включающей молибден, ванадий и медь, которые обладают улучшенной селективностью и более высокой активностью прежде всего при их применении в качестве катализаторов гетерогенно катализируемого частичного газофазного окисления акролеина до акриловой кислоты.

В соответствии с этим предложены кольцеобразные оболочечные катализаторы, состоящие из полой цилиндрической (кольцеобразной) несущей подложки длиной от 2 до 10 мм, наружным диаметром от 4 до 10 мм и толщиной стенок от 1 до 4 мм, а также нанесенной на наружную поверхность несущей подложки оболочки из каталитически активной оксидной массы общей формулы (I):

в которой:

X1 означает один или несколько элементов, выбранных из группы, включающей щелочные и щелочно-земельные металлы,

X2 означает один или несколько элементов, выбранных из группы, включающей кремний, алюминий, титан и цирконий, и

n означает стехиометрический коэффициент элементарного кислорода, который определяется стехиометрическими коэффициентами отличающихся от кислорода элементов, а также их зарядовым числом в формуле (I).

Согласно изобретению стехиометрический коэффициент элементарного вольфрама в общей формуле (I) предпочтительно составляет от 0,2 до 3, предпочтительно от 0,5 до 2, особенно предпочтительно от 0,75 до 1,5.

Согласно изобретению стехиометрический коэффициент элементарного ванадия в общей формуле (I) предпочтительно составляет от 2,5 до 3,5.

Согласно изобретению стехиометрический коэффициент элементарной меди в общей формуле (I) предпочтительно составляет от 1,0 до 1,5.

Элементы X1 и X2 необязательно должны являться компонентами каталитически активных оксидных масс общей формулы (I).

Элементы X2 выполняют функцию инертного разбавителя, находящегося внутри каталитически активных оксидных масс общей формулы (I). Введение этих элементов в каталитически активные оксидные массы общей формулы (I) позволяет устанавливать на необходимом уровне удельную объемную активность последних. Стехиометрический коэффициент элементов X2 в подлежащих использованию согласно изобретению каталитически активных оксидных массах общей формулы (I) часто составляет от 0 до 15 или от 0 до 8. Элементы X2 в подлежащих использованию согласно изобретению каталитически активных оксидных массах общей формулы (I) особенно предпочтительно отсутствуют. То же относится и к элементам X1, которые выполняют функцию понижения каталитической активности. Таким образом, стехиометрический коэффициент элементов X1 в подлежащих использованию согласно изобретению каталитически активных оксидных массах общей формулы (I) часто составляет от 0 до 2, от 0 до 1 или от 0 до 0,2.

Предпочтительные предлагаемые в изобретении оболочечные катализаторы состоят из полой цилиндрической несущей подложки длиной от 3 до 6 мм, наружным диаметром от 4 до 8 мм и толщиной стенок от 1 до 2 мм и оболочки из каталитически активной оксидной массы общей формулы (I), нанесенной на наружную поверхность несущей подложки. Еще более предпочтительными являются предлагаемые в изобретении оболочечные катализаторы, кольцеобразная (полая цилиндрическая) несущая подложка которых обладает геометрическими параметрами 7 мм × 3 мм × 4 мм (наружный диаметр × длина × внутренний диаметр).

Технически целесообразная толщина оболочки из каталитически активной оксидной массы, нанесенной на полую цилиндрическую несущую подложку предлагаемых в изобретении оболочечных катализаторов, как правило, составляет от 10 до 1000 мкм. Толщина оболочки предлагаемых в изобретении оболочечных катализаторов предпочтительно составляет от 10 до 500 мкм, особенно предпочтительно от 100 до 500 мкм, еще более предпочтительно от 200 до 300 мкм.

Оболочки отдельного оболочечного катализатора предпочтительно обладают максимально однородной толщиной. В случае изготовления крупной производственной партии предлагаемых в изобретении оболочечных катализаторов оболочки нескольких индивидуальных кольцеобразных несущих подложек также обладают максимально однородной толщиной.

Кольцеобразная несущая подложка предлагаемых в изобретении оболочечных катализаторов предпочтительно состоит из химически инертного материала. В связи с этим несущая подложка в основном не оказывает воздействия на ход газофазного окисления, катализируемого предлагаемыми в изобретении оболочечными катализаторами. К пригодным инертным материалам несущей подложки согласно изобретению относятся, в частности, оксид алюминия, диоксид кремния, силикаты, такие как глина, каолин, стеатит, пемза, алюмосиликат и силикат магния, а также карбид кремния, диоксид циркония и диоксид тория (согласно изобретению особенно предпочтительными являются кольцеобразные несущие подложки из стеатита типа С 220 фирмы CeramTec). При этом указанные материалы могут быть пористыми или непористыми. Предпочтительными являются несущие подложки с явно выраженной поверхностной шероховатостью (например, полые цилиндры с шероховатой коркой).

Предлагаемые в изобретении оболочечные катализаторы можно получать разными методами.

Так, например, сначала может быть приготовлена каталитически активная оксидная масса общей формулы (I). В этом случае из пригодных источников элементарных компонентов каталитически активной оксидной массы обычно формируют как можно более тщательно перемешанную, предпочтительно тонкодисперсную сухую смесь (предварительную массу) соответствующего стехиометрического состава, которую подвергают прокаливанию (термической обработке) в температурном интервале от 350 до 600°С. Прокаливание можно осуществлять в атмосфере инертного газа, окислительной атмосфере, например, атмосфере воздуха (или смеси инертного газа с кислородом), или восстанавливающей атмосфере (например, в смеси инертного газа с восстанавливающими газами, такими как водород, аммиак, монооксид углерода, метан и/или акролеин, или в самих указанных восстанавливающих газах). Результирующей каталитической активности, как правило, соответствует оптимум, который зависит от содержания кислорода в используемой для прокаливания атмосфере. Содержание кислорода в используемой для прокаливания атмосфере предпочтительно находится в диапазоне от 0,5 до 10% об., особенно предпочтительно от 1 до 5% об. Следствием выхода содержания кислорода за пределы указанного диапазона (то есть его более высоких или более низких значений) обычно является снижение каталитической активности. Длительность прокаливания может составлять от нескольких минут до нескольких часов и обычно уменьшается по мере повышения температуры прокаливания. Технология прокаливания, особенно пригодная для осуществления настоящего изобретения, описана, например, в международной заявке WO 95/11081.

В качестве источников элементарных компонентов каталитически активных оксидных масс общей формулы (I) можно использовать соединения, которые уже являются оксидами, и/или соединения, которые могут быть переведены в оксиды путем нагревания по меньшей мере в присутствии кислорода. Тщательному смешиванию подлежат исходные соединения (источники исходных соединений), находящиеся в сухом или влажном состоянии. В случае смешивания исходных соединений в сухом состоянии их целесообразно использовать в виде тонкодисперсных порошков и после смешивания и при необходимости выполненного уплотнения подвергать прокаливанию. Однако предпочтительным является тщательное смешивание исходных соединений, находящихся во влажном состоянии. При этом обычно смешивают друг с другом исходные соединения в виде водных растворов и/или суспензий. Сухие смеси, особенно тщательно перемешанные указанным методом, получают в том случае, если исходят из источников элементарных компонентов, находящихся только в растворенной форме.

В качестве растворителя предпочтительно используют воду. Полученную жидкую (например, водную) массу подвергают последующей сушке, которую предпочтительно осуществляют методом распылительной сушки при температуре на выходе из сушилки от 100 до 150°С. Технически целесообразным высушивающим газовым потоком является поток воздуха или молекулярного азота.

Полученную в результате прокаливания каталитически активную оксидную массу, например путем размола, преобразуют в тонкодисперсный порошок, который затем может быть нанесен на наружную поверхность несущей подложки обычно с помощью жидкого связующего. При этом дисперсность каталитически активной оксидной массы, подлежащей нанесению на поверхность несущей подложки, очевидно, приводят в соответствие с требуемой толщиной оболочки.

Так, например, несущую подложку увлажняют, например, путем контролируемого орошения жидким связующим, и увлажненную подобным образом несущую подложку опудривают тонкодисперсной каталитически активной оксидной массой (смотри, например, европейскую заявку на патент ЕР-А 714700). После этого по меньшей мере часть адгезированной жидкости удаляют из увлажненной несущей подложки, покрытой активной оксидной массой, например, путем пропускания горячего газа в соответствии с международной заявкой WO 2006/094766. Однако для получения предлагаемых в изобретении оболочечных катализаторов можно использовать также любые другие известные из уровня техники методы нанесения, приведенные в европейской заявке на патент ЕР-А 714700. В качестве жидких связующих можно использовать, например, воду или водные растворы.

Для получения предлагаемых в изобретении оболочечных катализаторов в принципе можно поступать следующим образом: сначала на поверхность несущей подложки наносят тонкодисперсную предварительную массу, прокаливание которой, сопровождаемое образованием каталитически активной оксидной массы общей формулы (I), выполняют лишь в виде дополнительной операции, то есть прокаливанию подвергают предварительную массу, уже находящуюся на поверхности несущей подложки.

Согласно изобретению предлагаемые в изобретении катализаторы предпочтительно получают методом, приведенным в качестве примера в европейской заявке на патент ЕР-А 714700. Предпочтительным связующим является водный раствор 75% масс. воды и 25% масс. глицерина. В соответствии с настоящим изобретением термическую обработку предварительной массы, сопровождаемую образованием каталитически активной оксидной массы, предпочтительно осуществляют методом, приведенным в качестве примера в немецкой заявке на патент DE-A 10360057. При этом используют источники элементарных компонентов, аналогичные указанным в немецкой заявке на патент DE-A 10360057, однако, их количественные соотношения соответствуют предлагаемой в настоящем изобретении стехиометрии. В соответствии с настоящим изобретением для нанесения каталитически активной оксидной массы общей формулы (I) на поверхность полой цилиндрической несущей подложки предпочтительно используют метод, описанный в примерах осуществления изобретения 1 и 2 немецкой заявки на патент DE-A 10360057.

Предлагаемые в изобретении оболочечные катализаторы в целом еще более предпочтительно получают, как описано в примерах осуществления изобретения 1 и 2 немецкой заявки на патент DE-A 10360057. Источниками элементарной меди, пригодными для получения предлагаемых в изобретении катализаторов, прежде всего являются пентагидрат сульфата меди (II), гидрат нитрата меди(II) (содержание меди 26,1% масс.) и моногидрат ацетата меди (II), причем предпочтительным является моногидрат ацетата меди (II). Предпочтительным источником ванадия является метаванадат аммония, в то время как предпочтительным источником вольфрама является гептагидрат паравольфрамата аммония. Технически целесообразным источником молибдена является тетрагидрат гептамолибдата аммония. Впрочем, помимо оксидов в качестве источников элементарных компонентов в общем случае можно использовать прежде всего галогениды, нитраты, формиаты, оксалаты, ацетаты, карбонаты и гидроксиды.

Предлагаемые в изобретении оболочечные катализаторы (прежде всего все оболочечные катализаторы, получаемые в соответствии с приведенными ниже примерами) особенно пригодны для применения в качестве катализаторов гетерогенно катализируемого частичного газофазного окисления акролеина до акриловой кислоты и при этом отличаются, в частности, повышенной селективностью образования акриловой кислоты (SAS) и повышенной активностью.

Предлагаемые в изобретении оболочечные катализаторы особенно пригодны в случае, если частичное окисление акролеина до акриловой кислоты выполняют при высокой нагрузке акролеина на загруженный в реактор катализатор, например, от ≥135 до 350 или 250 нл акролеина/л-катализатора в час. Предлагаемые в изобретении оболочечные катализаторы, очевидно, можно использовать также в случае нагрузок акролеина ≥50 нл акролеина/литр катализатора в час.

Определение термина «нагрузка на катализатор» дано в немецкой заявке на патент DE-A 19927624.

Кроме того, частичное окисление акролеина до акриловой кислоты при повышенной нагрузке акролеина на катализатор и использовании предлагаемых в изобретении оболочечных катализаторов предпочтительно осуществляют, как описано в немецкой заявке на патент DE-A 19927624, соответственно немецкой заявке на патент DE-A 10360057. При этом в соответствии с настоящим изобретением катализатор предпочтительно загружают в реактор таким образом, чтобы удельная объемная активность стационарного слоя катализатора возрастала в направлении течения реакционной газовой смеси (активность возрастает в указанном направлении предпочтительно благодаря соответствующему уменьшению разбавления предлагаемых в изобретении оболочечных катализаторов инертными разбавляющими формованными изделиями).

Для осуществления гетерогенно катализируемого частичного газофазного окисления акролеина до акриловой кислоты в качестве реактора технически целесообразно использовать кожухотрубный реактор, реакционные трубки которого заполнены стационарным слоем катализатора (смотри немецкую заявку на патент DE-A 19927624). Загрузку предлагаемых в изобретении оболочечных катализаторов в трубки кожухотрубного реактора целесообразно осуществлять в соответствии с немецкой заявкой на патент DE-A 102007028333 и международной заявкой WO 2006/094766.

Под селективностью образования акриловой кислоты (SAS в % мол.) в соответствии с настоящим изобретением подразумевают:

Общее число молей превращенного акролеина

(моли превращенного акролеина соответственно в числителе и знаменателе относятся к однократному пропусканию реакционной газовой смеси через стационарный слой катализатора).

Активная масса (катализатор), которая (который) при прочих неизменных реакционных условий при более низкой температуре обеспечивает одинаковую степень превращения, обладает более высокой активностью.

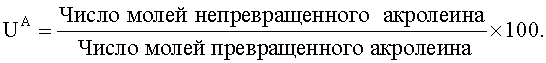

Аналогичным образом под степенью превращения UA акролеина (в % мол.) подразумевают:

Примеры и сравнительные примеры

А) Получение оболочечных катализаторов

Сравнительный пример 1А (кольцеобразный оболочечный катализатор V1A с каталитически активной оксидной массой Mo12V3W1,2Cu2,4On)

259 г пентагидрата сульфата меди (II) с содержанием меди 25,6% масс. в течение одного часа при 70°С растворяют в 2000 г воды, получая раствор I.

В 7000 г воды в течение 15 минут при 95°С последовательно растворяют 135 г гептагидрата паравольфрамата аммония (содержание вольфрама 71% масс.), 153 г метаванадата аммония (содержание ванадия 43,5% масс.) и 920 г тетрагидрата гептамолибдата аммония (содержание молибдена 54,5% масс.), получая раствор II. В течение последующих трех минут раствор II нагревают до температуры 98°С. Затем раствор I, температура которого составляет 70°С, в течение пяти минут при перемешивании постепенно добавляют к раствору II, температура которого составляет 98°С. Образующуюся водную суспензию с температурой 95°С перемешивают при этой температуре в течение пяти минут. В течение последующих двух часов указанную суспензию подвергают распылительной сушке в потоке воздуха с температурой на входе 330°С и температурой на выходе 106°С (башня для распылительной сушки фирмы Niro, распыляющая головка Nr. F0 А1). В процессе распылительной сушки соответствующую часть еще нераспыленной суспензии продолжают перемешивать при поддержании ее температуры на уровне 95°С. 900 г полученного в результате распылительной сушки и охлажденного до 25°С порошка смешивают в смесителе фирмы Werner & Pfleiderer типа ZS1-80 со 180 г водного раствора уксусной кислоты концентрацией 50% масс., и дополнительно используемыми 170 г воды, причем температура обоих компонентов составляет 25°С (длительность их перемешивания при температуре от 30 до 35°С составляет около двух часов).

В течение последующих 16 часов продукт перемешивания сушат в виде слоя толщиной 2 см в камерной сушилке с циркуляцией воздуха при температуре 110°С.

700 г выгруженной из камерной сушилки предварительной массы в периодическом режиме прокаливают во вращающейся трубчатой печи. Вращающаяся трубчатая печь состоит из корпуса длиной 162 см и пропущенной через него вращающейся трубы длиной 209 см. Внутренний диаметр вращающейся трубы составляет 12,5 см. Верхний и нижний концы вращающейся трубы выступают из корпуса печи соответственно на 23,5 см. В течение всего процесса прокаливания (включая охлаждение) через вращающуюся трубу пропускают поток газа с расходом 240 нл/ч (нл означает объем при температуре 25°С и давлении 1 бар), которым является смесь воздуха с молекулярным азотом, содержащая 1,9% об. молекулярного кислорода. Газовый поток поступает во вращающуюся трубчатую печь с температурой 25°С. Вращающаяся труба, угол наклона которой к горизонтальной плоскости составляет 1,7°, выполнена из специальной стали. Частота вращения трубы составляет 1 об/мин. Фиксирующая решетка удерживает прокаливаемый продукт по центру печи на расстоянии % от общей длины вращающейся трубы.

При осуществлении прокаливания сначала предварительную массу в течение 1 часа и 15 минут преимущественно линейно нагревают с 25°С до 300±2°С, затем в течение 45 минут преимущественно линейно нагревают до 350±2°С и в течение последующих 30 минут преимущественно линейно нагревают до 362±2°С. В течение последующих 2 часов и 35 минут температуру материала поддерживают на достигнутом уровне. После этого предварительную массу в течение 25 минут преимущественно линейно нагревают до 395±2°С, в течение последующих 10 минут преимущественно линейно нагревают до 400±2°С, выдерживают при этой температуре в течение последующих 1 часа и 45 минут, в течение примерно 13 последующих часов охлаждают до 44±2°С в выключенной печи при продолжении вращения трубы, а затем выгружают при указанной температуре. На Фиг.1 показана зависимость измеряемой в процессе прокаливания температуры материала в градусах Цельсия (ось ординат) от его длительности в часах (ось абсцисс).

Выгруженную из вращающейся трубчатой печи каталитически активную оксидную массу подвергают измельчению в мельнице ZM 200 фирмы Retsch, получая тонкодисперсный порошок, 50% которого проходит через сетчатый фильтр с размерами ячеек от 1 до 10 мкм, причем пропущенная через указанный фильтр фракция содержит менее 1% частиц с протяженностью более 50 мкм.

Оптимальное распределение частиц указанного выше измельченного порошка каталитически активной оксидной массы по размерам для сравнительных и выполненных согласно изобретению примеров показано на фиг.2 [на оси абсцисс в логарифмическом масштабе отложены значения диаметра (протяженности) частиц в мкм, тогда как на оси ординат отложены соответствующие суммарные содержания частиц в объемных процентах (ординате той или иной точки на кривой распределения соответствует доля частиц Х-% от их общего объема, протяженность которых или меньшая протяженность определяется относящимся к данной точке значением на оси абсцисс; это означает, что (100-X) % от общего объема частиц являются частицами с большей протяженностью (большим диаметром)]. Для измерения распределения частиц по размерам используют метод лазерной дифракции. При этом соответствующий тонкодисперсный порошок пропускают через диспергирующий канал устройства для сухого диспергирования Sympatec Rodos (фирма Sympatec GmbH, System-Partikel-Technik, Am Pulverhaus 1, D-38678 Клаусталь-Целлерфельд), в котором его подвергают сухому диспергированию сжатым воздухом, после чего продувают свободной струей в измерительной ячейке. Затем определяют объемное распределение по диаметру находящихся в ячейке частиц согласно ISO 13320, используя лазерный дифракционный спектрометр Malvern Master-sizer S (фирма Malvern Instruments, Worcetshire WR 14 1AT, Великобритания) (затемнение от 3 до 7%). Интенсивность диспергирования сухого порошка в процессе измерения определяется давлением используемого для диспергирования рабочего газа, которым является сжатый воздух (кривые на Фиг.2: квадратикам соответствует абсолютное давление 1,2 бар, крестиками 2,0 бара, треугольникам 3,5 бар).

800 г кольцеобразной несущей подложки, в качестве которой используют стеатит С 220 фирмы CeramTec с поверхностной шероховатостью Rz 45 мкм (шероховатой коркой), наружным диаметром 7 мм, длиной 3 мм и внутренним диаметром 4 мм, покрывают измельченной порошкообразной каталитически активной оксидной массой, как описано в примере S1 европейской заявки на патент ЕР-В 714700. Совокупный объем пор в пересчете на объем несущей подложки составляет ≤1% об. В качестве связующего используют водный раствор, состоящий из 75% масс. воды и 25% масс. глицерина. Покрытие наносят в ротационном дражирующем барабане с внутренним диаметром 25,5 см (36 об/мин), в который предварительно загружают несущую подложку. В течение 60 минут на несущую подложку посредством распыляющего сопла диаметром 1 мм наносят около 60 мл жидкого связующего (точное количество связующего в каждом случае рассчитывают таким образом, чтобы отсутствовало образование двойников, причем все количество порошка должно быть распределено на поверхности несущей подложки без агломерации частиц порошка). В течение указанного промежутка времени посредством шнекового транспортера вне конуса распыла распыляющего сопла непрерывно дозируют 205 г размолотой порошкообразной каталитически активной оксидной массы. В процессе нанесения покрытия на поверхности несущей подложки оседает весь дозируемый порошок. При этом агломерация тонкодисперсной оксидной активной массы отсутствует.

Затем покрытые кольца в течение двух часов выдерживают при температуре 300°С в камерной сушилке с циркуляцией воздуха (обезвоживают).

Содержание оксидной активной массы в оболочечных катализаторах, выгруженных из камерной сушилки с циркуляцией воздуха, в пересчете на их общую массу составляет около 20% масс. Толщина образуемой активной массой оболочки составляет от 150 до 250 мкм.

Сравнительный пример V2A

Кольцеобразный оболочечный катализатор V2A с каталитически активной оксидной массой Mo12V3W1,2Cu2,4On получают аналогично сравнительному примеру V1A, однако в качестве источника меди вместо 259 г пентагидрата сульфата меди (II) используют 255 г гидрата нитрата меди (II) (содержание меди 26,1% масс.).

Сравнительный пример V3A

Кольцеобразный оболочечный катализаторе V3A с каталитически активной оксидной массой Mo12V3W1,2Cu2,4On получают аналогично сравнительному примеру V1А, однако в качестве источника меди вместо 259 г пентагидрата сульфата меди (II) используют 210 г моногидрата ацетата меди (II) (содержание меди 31,7% масс.).

Пример осуществления изобретения 1А

Кольцеобразный оболочечный катализатор А1А с каталитически активной оксидной массой Mo12V3W1,2Cu1,2On получают аналогично сравнительному примеру V1A, однако используют 134,0 г пентагидрата сульфата меди (II), 139,7 г гептагидрата паравольфрамата аммония, 158 г метаванадата аммония и 950 г тетрагидрата гептамолибдата аммония.

Пример осуществления изобретения 2А

Кольцеобразный оболочечный катализаторе А2А с каталитически активной оксидной массой Mo12V3W1,2Cu1,2On получают аналогично сравнительному примеру V2A, однако в качестве источника меди используют 127,3 г тригидрата нитрата меди(II).

Пример осуществления изобретения 3А

Кольцеобразный оболочечный катализаторе А3А с каталитически активной оксидной массой Mo12V3W1,2Cu1,2On получают аналогично сравнительному примеру V3A, однако в качестве источника меди используют 104,8 г моногидрата ацетата меди(II).

В) Испытание оболочечных катализаторов из примеров V1A-A3A в качестве катализаторов гетерогенно катализируемого частичного газофазного окисления акролеина до акриловой кислоты

Реакционную трубку (сталь V2A, наружный диаметр 30 мм, толщина стенок 2 мм, внутренний диаметр 26 мм, длина 440 см; через центр поперечного сечения трубки вдоль ее оси проходит предназначенная для термочувствительного элемента гильза с наружным диаметром 4 мм) заполняют следующим образом (в направлении снизу вверх):

отрезок 1: длина 25 см,

опорный элемент из стали V2A для стационарного слоя катализатора;

отрезок 2: длина 55 см,

предварительный насыпной слой из стеатитовых шариков диаметром от 4 до 5 мм (стеатит С220 фирмы CeramTec);

отрезок 3: длина 100 см,

насыпной стационарный слой катализатора в виде однородной смеси, состоящей из 30% масс. стеатитовых колец (7 мм × 3 мм × 4 мм, соответственно наружный диаметр × длина × внутренний диаметр; стеатит С220 фирмы CeramTec) и 70% масс., соответствующего оболочечного катализатора;

отрезок 4: длина 200 см,

насыпной стационарный слой, состоящий только из соответствующего оболочечного катализатора, аналогичного используемому для заполнения отрезка 3;

отрезок 5: длина 60 см;

порожняя часть реакционной трубки.

Через заполненную указанным образом реакционную трубку в направлении снизу вверх пропускают реакционную газовую смесь, которая обладает следующим составом:

4,6% об. акролеина,

0,1% об. пропилена,

0,2% об. акриловой кислоты,

5,4% об. кислорода,

1,6% об. монооксида и диоксида углерода,

81,9% об. азота и

6,2% об. воды.

Температура реакционной газовой смеси на входе в реакционную трубку составляет 210°С, нагрузка акролеина на стационарный слой катализатора (смотри немецкую заявку на патент DE-A 19927624) составляет 85 нл/лч.

Реакционную трубку по всей длине (до последних 20 см отрезка 1 и 60 см порожнего отрезка 5) термостатируют посредством солевой бани (220 кг солевого расплава, состоящего из 53% масс. нитрата калия, 40% масс. нитрита натрия и 7% масс. нитрата натрия), причем солевую баню не подвергают циркуляции, а барботируют через нее молекулярный азот в соответствии с принципом действия маммут-насоса, и причем солевая баня снабжена системой наружного электрического обогрева, что позволяет поддерживать ее температуру TB (°С) на надлежащем постоянном уровне в течение всего времени реакции по всей длине реакционной трубки. Расход барботирующего азота с температурой 25°С, подаваемого в солевую баню снизу, составляет 300 нл/ч (азот барботируют посредством шести равномерно распределенных по поперечному сечению солевой бани сопел с расходом азота через каждое сопло 50 нл/ч). Температуру солевой бани TB (°С) во всех случаях устанавливают таким образом, чтобы степень превращения акролеина при однократном пропускании реакционной газовой смеси через стационарный слой катализатора составляла около 99,5% мол. Благодаря обогреву солевой бани ее температура вдоль реакционной трубки остается постоянной (солевая баня отдает больше тепла, чем переходит от реакционной трубки к солевой бане).

В таблице 1 приведены результаты, полученные по истечении 100 часов эксплуатации соответствующих оболочечных катализаторов.

Приведенные в таблице 1 данные показывают, что независимо от используемого источника меди каталитически активная оксидная масса стехиометрического состава Mo12V3W1,2Cu1,2On позволяет обеспечить заметно более высокую селективность образования акриловой кислоты по сравнению с каталитически активной оксидной массой стехиометрического состава Mo12V3W1,2Cu2,4On.

Кроме того, согласно приведенным в таблице 1 данным наиболее высокой селективности образования акриловой кислоты SAS достигают в случае использования в качестве источника меди моногогидрата ацетата меди (II).

Впрочем предлагаемые в изобретении оболочечные катализаторы отличаются сравнительно более высокой активностью.

C) Получение оболочечных катализаторов

Сравнительный пример 1В (кольцеобразный оболочечный катализатор V1B с каталитически активной оксидной массой Mo12V3W1,2Cu0,5On

23,9 г моногогидрата ацетата меди (II) (содержание меди 31,7% масс.) при температуре 25°С и перемешивании растворяют в 1600 г воды, получая раствор I.

В 3780 г воды с температурой 90°С в течение пяти минут растворяют 420 г тетрагидрата гептамолибдата аммония (содержание молибдена 54,5% масс.). Затем при поддержании указанной выше температуры добавляют 69,1 г метаванадата аммония (содержание ванадия 43,5% масс.), и полученный раствор перемешивают при этой температуре в течение последующих 30 минут. После этого добавляют 61,8 г гептагидрата паравольфрамата аммония (содержание вольфрама 71% масс.), и полученный раствор II перемешивают в течение последующих 40 минут при 90°С. Затем раствор II в течение 10 минут охлаждают до 80°С.

Раствор I с температурой 25°С в течение пяти минут при перемешивании добавляют к раствору II, температура которого составляет 80°С. Температура образующейся при этом смеси составляет 75°С. В течение последующих 15 минут к указанной смеси, температура которой составляет 75°С, добавляют 765 г водного раствора аммиака концентрацией 25% масс., температура которого составляет 25°С. Образующийся при этом водный раствор, температура которого составляет 79°С, в течение двух минут нагревают до 80°С и в течение последующих 10 минут перемешивают при этой температуре. В течение последующих двух часов раствор подвергают распылительной сушке в потоке воздуха с температурой на входе 350°С и температурой на выходе 120°С (башня для распылительной сушки фирмы Niro, распыляющая головка Nr. F0 А1). В процессе распылительной сушки соответствующую часть еще нераспыленного раствора продолжают перемешивать при поддержании ее температуры на уровне 80°С.

900 г полученного в результате распылительной сушки и охлажденного до 25°С порошка смешивают в смесителе фирмы Werner & Pfleiderer типа ZS1-80 со 180 г водного раствора уксусной кислоты концентрацией 50% масс., и дополнительно используемыми 90 г воды, причем температура обоих компонентов составляет 25°С (длительность перемешивания при температуре от 30 до 35°С составляет около двух часов).

В течение последующих 16 часов перемешанный продукт сушат в виде слоя толщиной 2 см в камерной сушилке с циркуляцией воздуха при температуре 110°С.

700 г выгруженной из камерной сушилки предварительной массы в периодическом режиме прокаливают во вращающейся трубчатой печи. Вращающаяся трубчатая печь состоит из корпуса длиной 162 см и пропущенной через него вращающейся трубы длиной 209 см. Внутренний диаметр вращающейся трубы составляет 12,5 см. Верхний и нижний концы вращающейся трубы выступают из корпуса печи соответственно на 23,5 см. В течение всего процесса прокаливания (включая охлаждение) через вращающуюся трубу пропускают поток газа с расходом 240 нл/ч (нл означает объем при температуре 25°С и давлении 1 бар), которым является смесь воздуха с молекулярным азотом, содержащая 2,2% об. молекулярного кислорода. Газовый поток поступает во вращающуюся трубчатую печь с температурой 25°С. Вращающаяся труба, угол наклона которой к горизонтальной плоскости составляет 1,7°, выполнена из специальной стали. Частота вращения трубы составляет 1 об/мин. Фиксирующая решетка удерживает прокаливаемый продукт по центру печи на расстоянии ¼ от общей длины вращающейся трубы.

При осуществлении прокаливания сначала предварительную массу в течение 1 часа и 15 минут преимущественно линейно нагревают с 25°С до 300±2°С, затем в течение 45 минут преимущественно линейно нагревают до 350±2°С и в течение последующих 30 минут преимущественно линейно нагревают до 362±2°С. В течение последующих 2 часов и 35 минут температуру материала поддерживают на достигнутом уровне. После этого предварительную массу в течение 25 минут преимущественно линейно нагревают до 395±2°С, в течение последующих 10 минут преимущественно линейно нагревают до 400±2°С, выдерживают при этой температуре в течение последующих 1 часа и 45 минут, в течение примерно 13 последующих часов охлаждают до 44±2°С в выключенной печи при продолжении вращения трубы, а затем выгружают при указанной температуре. На Фиг.1 показана зависимость измеряемой в процессе прокаливания температуры материала от его длительности.

Выгруженную из вращающейся трубчатой печи каталитически активную оксидную массу подвергают измельчению в мельнице ZM 200 фирмы Retsch, получая тонкодисперсный порошок, 50% которого проходит через сетчатый фильтр с размерами ячеек от 1 до 10 мкм, причем пропущенная через указанный фильтр фракция содержит менее 1% частиц с протяженностью более 50 мкм.

800 г кольцеобразной несущей подложки, в качестве которой используют стеатит С 220 фирмы CeramTec с поверхностной шероховатостью Rz 45 мкм (шероховатой коркой), наружным диаметром 7 мм, длиной 3 мм и внутренним диаметром 4 мм, покрывают измельченной порошкообразной каталитически активной оксидной массой, как описано в примере S1 европейской заявки на патент ЕР-В 714700. Совокупный объем пор в пересчете на объем несущей подложки составляет ≤1% об. В качестве связующего используют водный раствор, состоящий из 75% масс. воды и 25% масс. глицерина. Покрытие наносят в ротационном дражирующем барабане, вращающемся с частотой 36 об/мин, в который предварительно загружают несущую подложку. В течение 60 минут на несущую подложку посредством распыляющего сопла диаметром 1 мм наносят около 90 мл жидкого связующего (точное количество связующего в каждом случае рассчитывают таким образом, чтобы отсутствовало образование двойников, причем все количество порошка должно быть распределено на поверхности несущей подложки без агломерации частиц порошка). В течение указанного промежутка времени посредством вибрационного желоба вне конуса распыла распыляющего сопла непрерывно дозируют 205 г размолотой порошкообразной каталитически активной оксидной массы. В процессе нанесения покрытия на поверхности несущей подложки оседает весь дозируемый порошок. При этом агломерация тонкодисперсной оксидной активной массы отсутствует.

Затем покрытые кольца в течение двух часов выдерживают при температуре 300°С в камерной сушилке с циркуляцией воздуха (обезвоживают).

Содержание оксидной активной массы в оболочечных катализаторах, выгруженных из камерной сушилки с циркуляцией воздуха, в пересчете на их общую массу составляет около 20% масс. Толщина образуемой активной массой оболочки составляет от 150 до 250 мкм.

Сравнительный пример 2В

Кольцеобразный оболочечный катализатор V2B с каталитически активной оксидной массой Mo12V3W1,2Cu1,8On получают аналогично сравнительному примеру V1B, однако вместо 23,9 г используют 71,8 г моногогидрата ацетата меди(II) (содержание меди 31,7% масс.).

Сравнительный пример 3В

Кольцеобразный оболочечный катализатор V3B с каталитически активной оксидной массой Mo12V3W1,2Cu2,4On получают аналогично сравнительному примеру V1B, однако вместо 23,9 г используют 96,6 г моногогидрата ацетата меди (II) (содержание меди 31,7% масс.).

Пример осуществления изобретения 1В

Кольцеобразный оболочечный катализатор А1В с каталитически активной оксидной массой Mo12V3W1,2Cu1,2On получают аналогично сравнительному примеру V1B, однако вместо 23,9 г используют 47,8 г моногогидрата ацетата меди (II) (содержание меди 31,7% масс.).

D) Испытание оболочечных катализаторов V1B-V3B и А1В в качестве катализаторов гетерогенно катализируемого частичного газофазного окисления акролеина до акриловой кислоты

Реакционную трубку (сталь V2A, наружный диаметр 30 мм, толщина стенок 2 мм, внутренний диаметр 26 мм, длина 440 см) заполняют следующим образом (в направлении сверху вниз):

отрезок 1: длина 80 см;

порожняя часть реакционной трубки;

отрезок 2: длина 60 см,

предварительный насыпной слой стеатитовых колец (7 мм × 3 мм × 4 мм, соответственно наружный диаметр × длина × внутренний диаметр; стеатит С220 фирмы CeramTec);

отрезок 3: длина 100 см,

насыпной стационарный слой катализатора в виде однородной смеси, состоящей из 20% масс, стеатитовых колец (7 мм × 3 мм × 4 мм, соответственно наружный диаметр × длина × внутренний диаметр; стеатит С220 фирмы CeramTec) и 80% масс. соответствующего оболочечного катализатора;

отрезок 4: длина 200 см,

насыпной стационарный слой, состоящий только из соответствующего оболочечного катализатора, аналогичного используемому для заполнения отрезка 3;

отрезок 5: длина 10 см,

дополнительный насыпной слой стеатитовых колец, аналогичных используемым для заполнения отрезка 2;

отрезок 6: длина 14 см,

опорный элемент из стали V2A для стационарного слоя катализатора.

Через заполненную указанным выше образом реакционную трубку в направлении сверху вниз пропускают реакционную газовую смесь, которая обладает следующим составом:

4,25% об. акролеина,

0,3% об. пропилена,

0,2% об. пропана,

0,3% об. акриловой кислоты,

5,15% об. кислорода,

0,5% об. монооксида и диоксида углерода,

7% об. воды и

82,3% об. азота.

Температура реакционной газовой смеси на входе в реакционную трубку составляет 210°С, нагрузка акролеина на стационарный слой катализатора (смотри немецкую заявку на патент DE-A 19927624) составляет 80 нл/лч.

Реакционную трубку по всей ее длине (до последних 10 см порожней части отрезка 1 и последних 3 см отрезка 6) омывает перемешиваемая и электрический обогреваемая снаружи солевая баня (50 кг солевого расплава, состоящего из 53% масс. нитрата калия, 40% масс. нитрита натрия и 7% масс. нитрата натрия) (скорость омывания реакционной трубки 3 м/с). Температуру поступающего к реакционной трубке солевого расплава TB(°С) во всех случаях устанавливают таким образом, чтобы степень превращения акролеина при однократном пропускании реакционной газовой смеси через стационарный слой катализатора составляла 99,3% мол. Благодаря обогреву солевой бани ее температура вдоль реакционной трубки остается постоянной (солевая баня излучает больше тепла, чем реакционная трубка отдает солевой бане).

В таблице 2 приведены результаты, полученные по истечении 100 часов эксплуатации соответствующих оболочечных катализаторов.

Приведенные в таблице 2 данные показывают, что максимальной активностью обладает стехиометрический состав Mo12V3W1,2Cu1,2On. Указанному стехиометрическому составу одновременно соответствует максимальная селективность образования целевого продукта.

Е Получение оболочечных катализаторов

Сравнительный пример 1С

Кольцеобразный оболочечный катализатор V1C с каталитически активной оксидной массой Mo12V3W1,2Cu2,4On получают аналогично сравнительному примеру 3В. Однако отличие состоит в том, что газовый поток, пропускаемый при общем прокаливании через вращающуюся трубу, содержит не 2,2% об., а 2,6% об. молекулярного кислорода.

Пример осуществления изобретения 1С

Кольцеобразный оболочечный катализатор А1С с каталитически активной оксидной массой Mo12V3W1,2Cu1,2On получают аналогично сравнительному примеру 1В. Однако отличие состоит в том, что газовый поток, пропускаемый при общем прокаливании через вращающуюся трубу, содержит не 2,2% об., а 2,6% об. молекулярного кислорода.

F Испытание оболочечных катализаторов V1C и А1С в качестве катализаторов гетерогенно катализируемого частичного газофазного окисления акролеина до акриловой кислоты

Испытание осуществляют, как указано в разделе В). Однако реакционная газовая смесь, поступающая в реакционную трубку снизу, обладает следующим составом:

4,6% об. акролеина,

0,1% об. пропилена,

0,3% об. акриловой кислоты,

5,6% об. кислорода,

1,3% об. монооксида и диоксида углерода,

82,1% об. азота и

6,0% об. воды.

Нагрузка акролеина на стационарный слой катализатора (смотри немецкую заявку на патент DE-A 19927624) составляет 84 нл/лч.

В таблице 3 приведены результаты, полученные по истечении 100 часов эксплуатации соответствующих оболочечных катализаторов.

Следует отметить, что в случае использования оболочечного катализатора А1С с помощью термочувствительного элемента обнаружены два температурных максимума в направлении течения реакционной газовой смеси вдоль гильзы, в которую помещен термочувствительный элемент. Первому максимуму в точке отрезка 3, находящейся на расстоянии 150 см от нижнего конца реакционной трубки, соответствует температура 287°С. Второму максимуму в точке отрезка 4, находящейся на расстоянии 210 см от нижнего конца реакционной трубки, соответствует температура 291°С.

В случае использования оболочечного катализатора V1C также обнаружены два температурных максимума в направлении течения реакционной газовой смеси вдоль гильзы, в которую помещен термочувствительный элемент. Однако в отличие от оболочечного катализатора А1С в этом случае первому максимуму (в направлении течения) соответствует температура 290°С, в то время как второму максимуму соответствует температура 287°С (положение указанных температурных максимумов аналогично положению температурных максимумов в случае использования оболочечного катализатора А1С). Неожиданным является то обстоятельство, что при использовании оболочечного катализатора А1С целевой продукт образуется с более высокой селективностью, хотя второму максимуму в направлении течения реакционной газовой смеси в этом случае соответствует более высокая температура.

При использовании оболочечного катализатора А1С для превращения реакционной газовой смеси, состоящей из:

5% об. акролеина,

0,1% об. пропилена,

0,4% об. акриловой кислоты,

5,5% об. кислорода,

1,4% об. монооксида и диоксида углерода,

80,9% об. азота и

6,7% об. воды,

а также повышении нагрузки акролеина на стационарный слой катализатора до 104 нл/лч и идентичности прочих рабочих условий, после периода эксплуатации указанного катализатора, составляющего 100 часов, получают следующие результаты:

Температурные максимумы в этом случае также находятся на расстоянии 150 см, соответственно 210 см от нижнего конца реакционной трубки. Однако первому максимуму в направлении течения соответствует температура 302°С, в то время как второму максимуму в направлении течения соответствует температура 294°С.

Приведенные выше результаты показывают, что использование стехиометрического состава Mo12V3W1,2Cu1,2On даже при сравнительно высокой нагрузке акролеина на катализатор позволяет обеспечить более высокую селективность образования акриловой кислоты по сравнению со стехиометрическим составом Mo12V3W1,2Cu2,4On при сравнительно меньшей нагрузке акролеина на катализатор.

Предварительные заявки на патент США №61/328,670 (дата подачи 28.04.2010) и №61/353,230 (дата подачи 10.06.2010) включены в приведенный в настоящей заявке как перечень литературы.

Возможны многочисленные изменения и отклонения от приведенных в настоящей заявке технических решений. В связи с этим осуществление изобретения, указанное в его формуле, может отличаться от представленного выше описания.

Реферат

Изобретение относится к способу повышения селективности при получении акриловой кислоты с помощью оболочечного катализатора для частичного газофазного окисления акролеина до акриловой кислоты, состоящего из полой цилиндрической несущей подложки длиной от 2 до 10 мм, наружным диаметром от 4 до 10 мм и толщиной стенок от 1 до 4 мм, а также нанесенной на наружную поверхность несущей подложки оболочки из каталитически активной оксидной массы общей формулы (I):в которой Xозначает один или несколько элементов из группы щелочных и щелочно-земельных металлов, Xозначает один или несколько элементов из группы кремния, алюминия, титана и циркония, и n означает стехиометрический коэффициент элемента кислорода, который определяется стехиометрическими коэффициентами отличающихся от кислорода элементов, а также их зарядовым числом в формуле (I). 2 н. и 8 з.п. ф-лы, 2 ил., 3 табл., 12 пр.

Формула

в которой:

X1 означает один или несколько элементов из группы щелочных и щелочно-земельных металлов,

X2 означает один или несколько элементов из группы кремния, алюминия, титана и циркония, и n означает стехиометрический коэффициент элемента кислорода, который определяется стехиометрическими коэффициентами отличающихся от кислорода элементов, а также их зарядовым числом в формуле (I).

Документы, цитированные в отчёте о поиске

Способ получения акролеина

Комментарии