Катализаторы гидродеметаллирования и гидродесульфуризации и применение в способе соединения в одном составе - RU2444406C2

Код документа: RU2444406C2

Описание

Гидрообработка углеводородного сырья, такого как серосодержащие нефтяные фракции, приобретает все большее значение в практике первичной нефтепереработки в условиях растущей потребности в уменьшении содержания серы в нефтяных фракциях и преобразовании тяжелых нефтяных фракций (точка кипения которых выше 370°С) в более легкие фракции, которые можно использовать в качестве топлива. Действительно, в свете стандартов, принятых каждой страной в отношении коммерческого топлива, необходимо оптимально использовать импортируемое сырье, содержащее все большее количество тяжелых фракций и гетероатомов и все меньшее количество водорода.

Существует два вида способов гидрообработки, обеспечивающей обработку тяжелого сырья, такого как атмосферные (RA) или вакуумные остатки (RSV):

- Способы с неподвижным слоем

- Способы с кипящим слоем

Специалисту известно, что каталитическая гидрообработка позволяет путем введения в контакт углеводородного сырья и катализатора, свойства которого в отношении металлов и пористости уже заранее определены, существенно снизить в нем содержание асфальтенов, металлов, серы и других примесей, улучшая при этом отношение водород/углерод (Н/С) и преобразуя его более или менее частично в более легкие фракции.

Способы с неподвижным слоем приводят к более высоким показателям очистки (производство фракций 370°С + по меньшей мере 0,5% масс. серы и содержащие по меньшей мере 20 млн.д. металлов) из сырья, содержащего до 5% масс. серы и до 100-150 млн.д. металлов Ni+V. Полученные, таким образом, различные отходы могут служить основами для производства высококачественного жидкого топлива, газойля и бензина или сырья для других установок, например для каталитического крекинга («каталитический крекинг в псевдоожиженном слое»). Известно, что при более высоком содержании металлов первые каталитические слои могут быстро дезактивироваться в связи с образованием значительных отложений металлов. Для компенсирования этой дезактивации температура повышается. Тем не менее это повышение температуры способствует оседанию кокса, ускоряющего процессы забивания внутри зерен (закупорка пор катализатора) и вне зерен (закупорка слоя катализатора). Таким образом, при более высоком содержании металлов в сырье предпочтительными являются способы с кипящим слоем.

В отношении сырья, в котором эта пороговая величина содержания металлов не превышается, дезактивация и потери сырья могут быть ограничены путем применения способа гидрообработки HYVAHL-F (патенты US 5417846 и FR2681871), который включает одну или несколько зон гидродеметаллирования (А) и (В), также в неподвижных слоях, расположенных последовательно для циклического применения, заключающегося в последовательном повторе стадий b) и c), определение которых приведено ниже. Способ включает следующие стадии: а) стадию, на которой защитные зоны используют все вместе (последовательное функционирование) в течение периода времени, по меньшей мере равного времени дезактивации и/или забивания одной из них, b) стадию, на которой защитная дезактивированная и/или забитая зона замыкается и катализатор, который она содержит, регенерируется и/или заменяется свежим катализатором, и с) стадия, на которой защитные зоны (А) и (В) используют вместе, при этом защитная зона, катализатор которой был заменен свежим катализатором на предыдущей стадии, повторно присоединяется и указанная стадия при этом продолжается в течение времени, равного, но не превышающего время дезактивации и/или забивания одной из защитных зон. Этот способ гидрообработки тяжелой фракции углеводородов характеризуется своей технологией в неподвижном слое и тем фактом, что она включает по меньшей мере две стадии. Первая стадия, называемая гидродеметаллированием, заключается в пропускании углеводородного сырья и водорода по катализатору гидродеметаллирования, распределенного по двум защитным зонам, называемым «реакторами переменного действия», работа которых была описана выше. Вторая последующая стадия, называемая гидродесульфуризацией, заключается в том, чтобы пропускать продукт первой стадии и водород по катализатору гидродесульфуризации.

Для такого способа наиболее часто используют специфические катализаторы, адаптированные для каждой стадии к средним рабочим условиям, т.е. давлению, главным образом, от 3 МПа до 30 МПа и температурам, главным образом, от 320 до 450°С. Катализаторы, обычно применяемые в способах гидрообработки, состоят из носителя, на который нанесены оксиды металлов, такие, например, как оксиды кобальта, никеля или молибдена. Катализатор затем сульфируют для полного или частичного превращения оксидов металлов в фазы сульфидов металлов. Носитель, главным образом, основан на алюминии, его роль заключается в том, чтобы диспергировать активную фазу и обеспечивать структуру и пористость, способствующие захвату металлических примесей, устраняя при этом упомянутые выше проблемы забивания.

Проблема каталитической гидрообработки в неподвижном слое этого сырья связана с тем, что в ходе реакций гидрообработки нефтяных фракций, содержащих металлоорганические комплексы, большая часть этих комплексов разрушается в присутствии водорода, сульфированного водорода и катализатора гидрообработки. Металл, образующий эти комплексы, осаждается в виде твердого сульфида, который фиксируется на внутренней поверхности пор. Это, в частности, относится к комплексам ванадия, никеля, железа, натрия, титана, кремния и меди, которые естественным образом присутствуют в необработанной нефти в большем или меньшем количестве в зависимости от происхождения нефти и которые в процессе перегонки имеют тенденцию концентрироваться во фракциях с высокой точкой кипения и, в частности, в остатках. Это происходит также в случае ожижителей угля, которые содержат также металлы, в частности железо и титан. Термин «гидродеметаллирование» (HDM) используют для обозначения этих реакций разложения металлоорганических комплексов до углеводородов. К оседанию этих примесей добавляется также оседание кокса, и тогда все в целом имеет тенденцию быстро дезактивировать и забивать каталитическую систему. Отверстия пор засоряются быстрее, чем их другие части, что сопровождается уменьшением их диаметра и усиливает ограничение диффузии молекул и повышение градиента концентрации, идущее от периферии внутрь пор, до такой степени, что оседание кокса довольно быстро приводит к полному засорению пор. Эти явления приводят к остановкам для замены твердых веществ и к повышенному потреблению катализатора, которое специалист хотел бы сделать минимальным.

Способы гидрообработки сырья этого типа, а также катализаторы, которые используются, должны, таким образом, выбираться так, чтобы цикл операций был как можно более длительным без остановки работы установки.

На стадии дегидрометаллирования, которая далее в тексте будет называться (HDM), идеальный катализатор должен быть способен к обработке сырья, возможно богатого асфальтенами, обладая при этом высокой способностью к деметаллизации в сочетании с высокой способностью к удержанию металлов и высокой устойчивостью к коксованию, связанной с его гидрирующей способностью. Название HDM объединяет с одной стороны операции по устранению ванадия, а также никеля и в меньшей степени железа.

Бимодальные катализаторы, позволяющие достигать высокой производительности HDM, были описаны в патенте US5221656 или в патентах US5827421 и US5622616, в которых применялся способ с кипящим слоем. Бимодальный носитель состоит из пор двух различных видов. Первый вид центруется на 11-13 нм и соответствует примерно 70% общего объема пор. Второй вид соответствует макропорам и составляет примерно 30% общего объема пор. Преимущество такого распределения пор также указано в патентах US5089463 и US7119045. В патенте US5089463 описан катализатор, имеющий первый вид около 16 нм, а в патенте US7119045 представлен носитель, первый вид которого находится в диапазоне от 4 до 17 нм.

Первичная активная фаза катализатора на стадии гидродеметаллирования состоит, главным образом, из никеля и молибдена. Эта активная фаза, известная как имеющая более высокую гидрирующую способность, чем фаза, состоящая из кобальта и молибдена, позволяет ограничивать образование кокса в порах и, следовательно, дезактивацию.

Для стадии гидродесульфуризации, которая далее в тексте будет называться (HDS), катализатор должен обладать высоким гидрогенолизирующим потенциалом, чтобы осуществлять глубокую очистку продуктов: десульфуризацию с последующим деметаллированием, понижение содержания углерода конрадсона (CCR) и содержания асфальтенов. Такой катализатор характеризуется низким содержанием макропор.

В патенте US6589908 описан катализатор, имеющий низкую макропористость, т.е. пористый объем для пор диаметром больше 350 Å меньше 5% от общего пористого объема. С другой стороны, в патенте US4818743 распределение пор может быть однотипным от 1 до 13 нм или двух типов при относительной разности между двумя типами в интервале от 1 до 20 нм, как описано в патенте US6589908.

Первичная активная фаза катализатора на стадии гидродесульфуризации состоит, главным образом, из кобальта и молибдена, как описано в патенте US6332976.

Таким образом, в уровне техники показано, что первостепенную важность имеет использование последовательности катализаторов с разной пористостью на стадии HDM и на стадии HDS. Действительно, дисперсия активной фазы требует, чтобы носители имели большие удельные поверхности, но пористость носителя должна также позволять реагентам легко диффундировать внутри пор. Таким образом, необходимо найти компромисс между доступностью активной фазы и пористостью. При гидроочистке молекул распределение по размерам реактивов изменяется. Главным образом, размер молекул меньше во второй секции (HDS), чем на первой стадии (HDM), что подразумевает, что средний диаметр мезопор больше в секции HDM, чем в секции HDS. Большая часть способов соответствует этому правилу, например заявка на патент US2006/0060509.

К тому же специалисту известно из патентов ЕР113297 и ЕР113284, что содержание металлов больше на второй стадии, чем на первой. Катализатор, находящийся в секции HDM, таким образом, обычно содержит металл группы VI в количестве меньше 20% масс. соответствующего триоксида, как следует из описания патентов FR2867988 или ЕР1392431.

В противоположность этому катализатор, находящийся в секции HDS способа гидрообработки остатков в неподвижном слое содержит, главным образом, минимум 10% масс. триоксида металла группы VI, согласно описанию патента FR9613797 и до 17% масс. триоксида металла группы VI согласно патенту US4818743.

Из уровня техники, таким образом, следует, что катализаторы на основе никеля, молибдена и возможно легирующих добавок, таких как фосфор, обладающие высокой гидрирующей способностью и ограничивающие таким образом коксование на мультимодальном или бимодальном носителе и, в частности, макропористые, предназначаются, главным образом, для стадии HDM способов гидрообработки в неподвижном слое тяжелых нефтяных фракций (точка кипения которых выше 370°С). На второй стадии HDS таких способов катализаторы на основе кобальта, молибдена и возможно фосфора на мономодальных мезопористых носителях являются предпочтительными, так как они позволяют достигать более высокой степени конверсии HDS.

Соединение таких составов на носителях, определенных выше, требует относительно высокого содержания активной фазы (от 2 до 8% масс. МоО3 на стадии HDM и от 10 до 17% масс. МоО3 на стадии HDS), что отрицательно сказывается на стоимости катализаторов.

Заявителем было неожиданно обнаружено, что использование одного смешанного состава как на стадии HDM, так и на стадии HDS, на основе нескольких промоторов группы VIB и группы VIII позволяет существенно уменьшить общее содержание элемента группы VIB, улучшая общие технические характеристики способа. Настоящее изобретение относится к определению единого состава, который следует использовать в разных каталитических зонах способа гидроконверсии тяжелых нефтяных продуктов (с точкой кипения выше 370°С) в неподвижном слое.

Объектом изобретения является катализатор, содержащий по меньшей мере один металл группы VIB, по меньшей мере два металла группы VIII, один из которых называется главным промотором VIII-1, и один или несколько других, называемых сопромоторами VIII-i, где i находится в интервале от 2 до 5, и по меньшей мере один носитель, состоящий из пористого огнеупорного оксида, в котором элементы группы VIII присутствуют в пропорциях, определяемых атомным отношением [VIII-1/(VIII-1+...+VIII-i)], причем указанное отношение составляет от 0,5 до 0,85.

Другим объектом изобретения является способ гидрообработки тяжелого углеводородного сырья, содержащий по меньшей мере одну стадию гидродеметаллирования и по меньшей мере одну стадию гидродесульфуризации, с использованием по меньшей мере одного катализатора по изобретению на каждой из стадий гидродеметаллирования и гидродесульфуризации, в котором указанный катализатор является катализатором по изобретению.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Заявителем было обнаружено, что элементы активной фазы, образующие катализаторы, загружаемые в разные реакторы способа гидрообработки тяжелых фракций углеводородов, могут сочетаться между собой так, что их содержание в секции HDS, так же как в секции HDM, соответствует одному и тому же составу, определение которого приведено ниже, и что технические характеристики полной каталитической системы, используемой по меньшей мере на стадии гидродеметаллирования, по меньшей мере на стадии гидродесульфуризации и, возможно, по меньшей мере на стадии гидродеасфальтизации, поэтому являются более высокими по сравнению с известным уровнем техники.

Изобретение описывает катализатор, содержащий по меньшей мере один металл группы VIB, по меньшей мере два металла группы VIII, один из которых называется главным промотором VIII-1, и один или несколько других, называемых сопромоторами VIII-i, где i находится в интервале от 2 до 5, и по меньшей мере один носитель, состоящий из пористого огнеупорного оксида, в котором элементы группы VIII присутствуют в пропорциях, определяемых атомным отношением [VIII-1/(VIII-1+...+VIII-i)], причем указанное отношение составляет от 0,5 до 0,85.

Металлы группы VIB преимущественно выбирают из молибдена и вольфрама, и предпочтительно указанным металлом группы VIB является молибден.

Металлы группы VIII предпочтительно выбирают из железа, никеля или кобальта.

Далее в описании металл группы VIII, главным образом, содержащийся в составе катализатора, называется промотором (VIII-1), а другие металлы группы VIII (по меньшей мере, еще один промотор), содержащиеся в меньшем количестве, называются сопромоторами (VIII-i), где i составляет от 2 до 5 и предпочтительно i равно 2.

Согласно изобретению соответствующие количества металлов группы VIII являются такими, что атомное отношение [VIII-1/(VIII-1+...+VIII-i)], где i составляет от 2 до 5 и предпочтительно i равно 2, находится в интервале от 0,5 до 0,85, предпочтительно от 0,55 до 0,85, очень предпочтительно от 0,6 до 0,85 и еще более предпочтительно от 0,65 до 0,85.

Металлы группы VIB преимущественно выбирают из молибдена и вольфрама, и предпочтительно указанным металлом группы VIB является молибден, причем главным промотором (VIII-1) является кобальт или никель.

В случае, если i равно 2, указанный катализатор содержит металл группы VIB и два металла группы VIII, причем металлом группы VIB является молибден, а металлами группы VIII являются никель или кобальт.

В этом случае главным промотором (VIII-1) может преимущественно являться кобальт или никель и более предпочтительно главным промотором (VIII-1) является кобальт.

В соответствии с очень предпочтительным вариантом осуществления главным промотором (VIII-1) является кобальт, а сопромотором (VIII-2) является никель.

Указанное атомное отношение является неизменным, независимо от того, используют ли катализатор в секции HDM или в секции HDS.

Соответствующие количества металла или металлов группы VIB и металлов группы VIII являются преимущественно такими, что атомное отношение металлов группы VIII к металлу или металлам группы VIB (VIII/VIB) составляет от 0,3:1 до 0,7:1 и предпочтительно от 0,35:1 до 0,55:1.

Это отношение является неизмененным, независимо от того, используют ли катализатор в секции HDM или в секции HDS.

Содержание металла или металлов группы VIB преимущественно составляет от 2 до 20% масс. триоксида металла или металлов группы VIB по отношению к общей массе катализатора, предпочтительно от 3 до 17% масс., преимущественно от 4 до 17% масс. Сумма количеств металлов группы VIII преимущественно составляет от 0,3 до 5% масс. оксида металлов группы VIII по отношению к общей массе катализатора, предпочтительно от 0,5 до 4%, более предпочтительно от 0,6 до 3,5% масс.

Катализатор может содержать по меньшей мере один легирующий элемент, выбираемый из фосфора и бора.

Содержание легирующего элемента преимущественно составляет от 0,1 до 6% масс. триоксида бора и пентоксида фосфора по отношению к общей массе катализатора, предпочтительно от 0,5 до 5% масс.

В соответствии с очень предпочтительным вариантом осуществления катализатор содержит молибден в качестве металла группы VIB, никель и кобальт в качестве металлов группы VIII и фосфор в качестве легирующего элемента.

В соответствии с более предпочтительным вариантом осуществления катализатор содержит молибден в качестве металла группы VIB, кобальт в качестве главного промотора (VIII-1), никель в качестве сопромотора (VIII-2) и фосфор в качестве легирующего элемента.

Преимущественно эти количества металлов и фосфора изменяются в зависимости от того, предназначен ли катализатор для использования в секции HDM или в секции HDS.

В частности, если указанный катализатор предназначен для применения в секции HDM, указанный катализатор преимущественно содержит металл или металлы группы VIB в количестве от 2 до 9% масс. триоксида металла или металлов группы VIB по отношению к общей массе катализатора и предпочтительно от 3 до 7% масс. и суммарное содержание металлов группы VIII преимущественно составляет от 0,3 до 2% масс. оксида металлов группы VIII по отношению к общей массе катализатора, предпочтительно от 0,5 до 1,5% масс., преимущественно от 0,6 до 1,5% масс.

Предпочтительно содержание главного промотора (VIII-1) составляет от 0,25 до 1,7% масс. оксида металлов группы VIII по отношению к общей массе катализатора и содержание сопромотора (VIII-2) преимущественно составляет от 0,05 до 1% масс. оксида металлов группы VIII по отношению к общей массе катализатора.

В этом случае указанный катализатор предпочтительно содержит металл группы VIB, при этом металлом группы VIB преимущественно является молибден и два металла группы VIII, при этом металлами группы VIII преимущественно являются никель и кобальт и более предпочтительно главным промотором (VIII-1) является кобальт и сопромотором (VIII-2) является никель.

Если указанный катализатор предназначен для использования в секции HDM, преимущественно указанный катализатор содержит также легирующий элемент, выбираемый из фосфора и бора, преимущественно в количестве от 0,1 до 2,5% масс. триоксида бора и пентоксида фосфора по отношению к общей массе катализатора, предпочтительно от 0,5% до 2% масс. Наиболее предпочтительно легирующим элементом является фосфор.

Если указанный катализатор предназначен для использования в секции HDS, преимущественно указанный катализатор содержит металл или металлы группы VIB в количестве строго больше 9 и меньше 17% масс. триоксида металла или металлов группы VIB по отношению к общей массе катализатора, предпочтительно от 10% до 16% и преимущественно от 12 до 16% масс. и преимущественно суммарное содержание металлов группы VIII строго больше 2 и меньше 5% масс. оксида металлов группы VIII по отношению к общей массе катализатора, предпочтительно строго больше 2 и меньше 4% масс., преимущественно от 2,5 до 4% масс.

Предпочтительно содержание главного промотора (VIII-1) составляет от 1 до 4,5% масс. оксида металлов группы VIII по отношению к общей массе катализатора и содержание сопромотора (VIII-2) преимущественно составляет от 0,15 до 2,5% масс. оксида металлов группы VIII по отношению к общей массе катализатора.

В этом случае указанный катализатор предпочтительно содержит металл группы VIB, при этом металлом группы VIB преимущественно является молибден, и два металла группы VIII, при этом металлами группы VIII являются никель и кобальт и более предпочтительно главным промотором (VIII-1) является кобальт и сопромотором (VIII-2) является никель.

Предпочтительно указанный катализатор содержит также легирующий элемент, выбираемый из фосфора и бора, преимущественно в количестве от 0,5 до 6% масс. триоксида бора и пентоксида фосфора по отношению к общей массе катализатора, предпочтительно от 1,5% до 5% масс. Наиболее предпочтительно легирующим элементом является фосфор.

Количество фосфора и/или бора преимущественно является таким, что атомное отношение суммы фосфора и бора к металлу или металлам группы VIB((P+B)/VIB) составляет от 0,1:1 до 1,5:1 и предпочтительно от 0,1:1 до 0,7:1.

Это отношение является неизменным, независимо от того, используют ли катализатор в секции HDM или в секции HDS.

Общий пористый объем (VPT) катализатора по изобретению преимущественно составляет по меньшей мере 0,3 мл/г и предпочтительно по меньшей мере 0,4 мл/г.

В случае, если катализатор используют в секции HDM, общий пористый объем преимущественно составляет по меньшей мере 0,5 мл/г, предпочтительно по меньшей мере 0,6 мл/г и более предпочтительно по меньшей мере 0,65 мл/г.

В случае, если катализатор используют в секции HDS, общий пористый объем преимущественно составляет по меньшей мере 0,3 мл/г и предпочтительно по меньшей мере 0,4 мл/г.

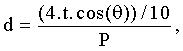

Общий пористый объем определяется способом ртутной пикнометрии. Объемы измеряют при помощи технологии проникновения ртути, в которой применяют закон Кельвина, который определяет отношение между давлением, самым малым диаметром поры, в которую проникает ртуть при данном давлении, угол смачивания и поверхностное напряжение по формуле:

в которой

d обозначает диаметр поры (нм);

t - поверхностное напряжение (48,5 Па);

θ - угол контакта, (θ=140°) и

Р - давление (МПа).

Макропористый объем V50 нм катализатора по изобретению, определяемый как объем пор диаметром больше 50 нм, составляет от 0 до 40% общего пористого объема и предпочтительно от 0 до 30% общего пористого объема.

В случае если катализатор используется в секции HDM, макропористый объем больше 5%, предпочтительно 10% и более предпочтительно 20% общего пористого объема (VPT). Такую характеристику можно преимущественно получить путем мультимодального распределения, как в случае носителя, называемого «оболочка каштана», или носителя бимодального распределения, при этом первая мода является мезопористой, а вторая макропористой.

В случае если катализатор используется в секции HDS, макропористый объем меньше 10%, предпочтительно 5% и более предпочтительно 1% общего пористого объема (VPT).

Мезопористый объем катализатора по изобретению преимущественно составляет по меньшей мере 0,3 мл/г и предпочтительно по меньшей мере 0,5 мл/г, независимо от того, используют ли катализатор в секции HDM или в секции HDS.

Диаметр Vmeso/2 (средний мезопористый диаметр) преимущественно составляет от 5 нм до 36 нм и предпочтительно от 6 до 20 нм, при этом мезопористый объем является объемом, соответствующим порам диаметром меньше 50 нм.

В случае если катализатор используют в секции HDM, мезопористый диаметр преимущественно составляет от 10 нм до 36 нм и предпочтительно от 10 до 20 нм.

В случае если катализатор используют в секции HDS, мезопористый диаметр преимущественно составляет от 5 нм до 20 нм и предпочтительно от 6 до 15 нм.

Катализатор по настоящему изобретению преимущественно имеет удельную поверхность ВЕТ (SS) по меньшей мере 120 м2/г, предпочтительно по меньшей мере 150 м2/г. Под поверхностью ВЕТ понимают удельную поверхность, определяемую адсорбцией азота в соответствии со стандартом ASTM D 3663-78, установленным методом BRUNAUER-EMMET-TELLER, описанным в периодическом издании “The journal of the American Chemical Society”, 60, 309 (1938).

Носитель, состоящий из пористого огнеупорного оксида, преимущественно выбирают из матриц с высоким содержанием алюминиевой составляющей, такой, например, как глинозем или кремнезем-глинозем. Могут вводиться легирующие элементы. Из них можно назвать кремнезем, титан или диоксид циркония.

Если матрица содержит кремнезем, количество кремнезема предпочтительно меньше или равно 25% масс. по отношению к общей массе глиноземной матрицы. Предпочтительно носителем является глинозем и предпочтительно кубический гамма-глинозем.

Катализатор по настоящему изобретению преимущественно имеет полностью или частично сульфированную форму.

Катализатор по настоящему изобретению преимущественно можно получать любыми хорошо известными специалисту способами. В качестве носителя используют экструдированные элементы с диаметром, главным образом, от 0,5 до 10 мм, предпочтительно от 0,8 до 3,2 мм. В эти экструдированные элементы или перед формованием путем экструзии можно вводить любым известным способом и на любой стадии получения, предпочтительно путем пропитки или совместного смешивания, все или часть каталитических металлов или соединения каталитических металлов конечного катализатора. Осуществляемая традиционная пропитка является так называемой «сухой», хорошо известной специалисту. Ее можно осуществлять в одну стадию при помощи раствора, содержащего совокупность элементов, образующих конечный катализатор, т.е. раствора, содержащего по меньшей мере одно соединение фосфора или бора, по меньшей мере два соединения по меньшей двух металлов группы VIII периодической системы и по меньшей мере одно соединение по меньшей мере одного металла группы VIB.

Из предшественников, которые можно вводить в раствор в качестве источника элементов группы VIII, преимущественно можно назвать следующие: цитраты, оксалаты, карбонаты, гидроксикарбонаты, гидроксиды, фосфаты, сульфаты, алюминаты, молибдаты, вольфраматы, оксиды, нитраты, галогениды, например хлориды, фториды, бромиды, ацетаты или любую смесь указанных здесь предшественников. Источниками элемента группы VI, которые хорошо известны специалисту, можно назвать в отношении молибдена и вольфрама, например, оксиды, гидроксиды, молибденовые и вольфрамовые кислоты и их соли, в частности соли аммония, гептамолибдат аммония, вольфрамат аммония, фосфорно-молибденовую кислоту, фосфорно-вольфрамовую кислоту и их соли. Предпочтительно используют оксиды и соли аммония, такие как молибдат аммония, гептамолибдат аммония или вольфрамат аммония.

Предпочтительным источником фосфора является ортофосфорная кислота, но ее соли и эфиры, такие как щелочные фосфаты, фосфат аммония, фосфат галлия или фосфаты алкилов также являются пригодными. Можно преимущественно использовать фосфористые кислоты, например гипофосфористую кислоту, фосфорно-молибденовую кислоту и ее соли, фосфорно-вольфрамовую кислоту и ее соли.

Источником бора может являться борная кислота, предпочтительно ортоборная кислота (Н3ВО3), диборат или пентаборат аммония, оксид бора или сложные борные эфиры.

Перед пропиткой носитель обычно предварительно формуют и обжигают. Формование можно преимущественно осуществлять путем экструзии, таблетирования, методом масляной капли, грануляции на вращающемся тарельчатом грануляторе или любым другим способом, хорошо известном специалисту. Обжиг можно преимущественно осуществлять при температуре от 500 до 1000°С в сухом или влажном воздухе.

Хелатообразователь органического происхождения можно преимущественно вводить в раствор, если специалист считает это необходимым. Тогда продукт обычно подвергают старению, сушке и обжигу в окислительной атмосфере, например на воздухе, обычно при температуре примерно от 300 до 600°С и предпочтительно от 350 до 550°С.

Пропитку можно также преимущественно осуществлять, по меньшей мере, в два приема. Таким образом, различные элементы можно пропитывать последовательно или один из элементов можно также пропитывать последовательно несколько раз. Одна из осуществляемых пропиток может, в частности, служить для использования органического соединения, которое специалист может по желанию вводить дополнительно к элементам, образующим конечный катализатор.

Раствор соединений, образующих элементы конечного катализатора, можно преимущественно получать в водном растворителе, а также в смеси вода - органический растворитель или в чистом органическом растворителе. Этанол или толуол можно, таким образом, назвать к качестве примера неводного растворителя. рН этого раствора можно изменять путем возможного добавления кислоты.

Настоящее изобретение относится к случаю, когда один или несколько катализаторов не обжигаются. В этом случае после пропитки катализатор преимущественно подвергается только сушке.

Различные катализаторы по изобретению могут преимущественно использоваться, в частности, в способах гидрообработки, обеспечивая конверсию твердого углеводородного сырья, содержащего металлы. Цель использования катализаторов по настоящему изобретению заключается в улучшении рабочих характеристик гидродесульфуризации, гидрирования, гидродеоксидирования, гидродеароматизации, гидроизомеризации, гидродеалкилирования, гидродеасфальтирования и гидродеметаллирования по сравнению с катализаторами, известными из уровня техники.

Другим объектом изобретения является каталитическая система, содержащая по меньшей мере два катализатора по изобретению, в которой первый катализатор содержит металл или металлы группы VIB в количестве от 2 до 9% масс. триоксида металла или металлов группы VIB по отношению к общей массе катализатора и суммарное содержание металлов группы VIII составляет от 0,3 до 2% масс. оксида металлов группы VIII по отношению к общей массе катализатора, а второй катализатор содержит металл или металлы группы VIB в количестве, которое строго больше 9% и меньше 17% масс. триоксида металла или металлов группы VIB по отношению к общей массе катализатора, и суммарное содержание металлов группы VIII строго больше 2% и меньше 5% масс. оксида металлов группы VIII по отношению к общей массе катализатора, причем указанные первый и второй катализаторы имеют одинаковое атомное отношение.

Под первым катализатором понимают катализатор, который первым встречает сырье, если каталитическая система используется в способе, при этом первые и вторые катализаторы являются катализаторами по изобретению, описанными выше.

Преимущественно указанная каталитическая система содержит первый катализатор, имеющий макропористый объем больше 5% общего пористого объема (VPT).

Преимущественно указанная система содержит второй катализатор, имеющий макропористый объем меньше 10% общего пористого объема (VPT).

Другим объектом изобретения является способ гидрообработки тяжелого углеводородного сырья, включающий по меньшей мере одну стадию гидродеметаллирования и по меньшей мере одну стадию гидродесульфуризации, с использованием по меньшей мере одного катализатора с атомным отношением, одинаковым на каждой из стадий гидродеметаллирования и гидродесульфуризации, в котором указанный катализатор является катализатором по изобретению.

Способ гидрообработки по изобретению позволяет преимущественно обрабатывать тяжелые углеводородные фракции, содержащие серосодержащие примеси и металлические примеси. Выбор комбинации катализаторов с составом, определенным выше, преимущественно позволяет сделать максимальными функции HDM, HDS и возможно гидродеасфальтирования.

Сырье, обработанное способом по изобретению, преимущественно выбирают из атмосферных остатков, ваккумных остатков после прямой перегонки, дезасфальтированных нефтей, остатков после осуществления способов конверсии, таких, например, как отходы коксования, гидроконверсии в неподвижном слое, в кипящем слое или в подвижном слое, по отдельности или в смеси. Эти виды сырья можно преимущественно использовать как таковые или разведенные углеводородной фракцией или смесью углеводородных фракций, которые можно выбирать из продуктов, полученных способом FCC, ЛРГ (LCO аббревиатура от английского Light Cycle Oil), ТРГ (HCO аббревиатура от английского Heavy Cycle Oil), декантированной нефти (DO аббревиатура от английского Decanted Oil), пульпы, или которые можно получить в результате перегонки, фракций газойля, в частности, полученных путем перегонки в вакууме, называемых VGO (Vacuum Gas Oil). Тяжелое сырье может, таким образом, преимущественно содержать фракции, полученные способом ожижения угля, ароматические экстракты или любые другие углеводородные фракции.

Указанное тяжелое сырье содержит, главным образом, более 1% масс. молекул с точкой кипения выше 500°С, больше 1 млн.д. масс. металлов Ni+V, предпочтительно больше 20 млн.д. масс., асфальтенов, осажденных в гептане, больше 0,05% масс., предпочтительно больше 1% масс.

Тяжелое сырье можно преимущественно смешивать также с порошкообразным углем, эту смесь обычно называют пульпой. Это сырье может преимущественно являться побочным продуктом, полученным в результате конверсии угля, и повторно смешанным со свежим углем. Содержание угля в тяжелом сырье, главным образом и предпочтительно, соответствует отношению ¼ (нефть/уголь) и может преимущественно изменяться в широком диапазоне от 0,1 до 1. Уголь может содержать лигнит, являться суббитумным углем (в соответствии с английской терминологией) и битумным. Любой другой тип угля пригоден для использования по изобретению, как в реакторах с неподвижным слоем, так и в реакторах с кипящим слоем.

Согласно изобретению способ содержит по меньшей мере одну стадию гидродеметаллирования и по меньшей мере одну стадию гидродесульфуризации и в целом по меньшей мере две стадии гидродеметаллирования и гидродесульфуризации.

В соответствии с предпочтительным вариантом осуществления способ содержит в целом от трех до восьми стадий гидродеметаллирования и гидродесульфуризации, на которых используется от трех до восьми катализаторов по изобретению, и предпочтительно от трех до пяти стадий гидродеметаллирования и гидродесульфуризации, на которых используется от трех до пяти катализаторов по изобретению. Содержание элемента группы VIB и пористость катализатора всегда отвечают тем же критериям, которые изложены выше и, следовательно, зависят от локализации катализатора в способе и от цели в отношении селективности (HDS/HDM).

Способ по изобретению преимущественно осуществляется в одном-десяти последовательных реакторах, при этом катализаторы по изобретению могут преимущественно загружаться в один и тот же реактор или в отдельные реакторы. Предпочтительно от одного до четырех катализаторов по изобретению можно загружать в один реактор. Если несколько катализаторов загружают в один реактор, их укладка может осуществляться с разделением каталитических зон или без таковой.

В предпочтительном варианте осуществления реакторы переменного действия, т.е. реакторы, работающие попеременно, в которых могут предпочтительно использоваться катализаторы HDM по изобретению, можно использовать в верхней части установки.

Указанные катализаторы HDM по изобретению, описанному выше, содержат по меньшей мере один металл группы VIB, по меньшей мере два металла группы VIII, называемые главным промотором VIII-1 и сопромоторами VIII-i, где i находится в интервале от 2 до 5, и по меньшей мере один носитель, состоящий из пористого огнеупорного оксида, в котором элементы группы VIII представлены в пропорциях, определяемых атомным отношением [VIII-1/(VIII-1+...+VIII-i)], причем указанное отношение составляет от 0,5 до 0,85 и предпочтительно указанные катализаторы HDM могут содержать по меньшей мере один легирующий элемент, выбираемый из фосфора и бора.

Указанный катализатор преимущественно содержит металл или металлы группы VIB в количестве от 2 до 9% масс. триоксида металла или металлов группы VIB по отношению к общей массе катализатора и предпочтительно от 3 до 7% масс. и суммарное содержание металлов группы VIII преимущественно составляет от 0,3 до 2% масс. оксида металлов группы VIII по отношению к общей массе катализатора, предпочтительно от 0,5 до 1,5%, очень предпочтительно от 0,6 до 1,5% масс.

Предпочтительно содержание главного промотора (VIII-1) составляет от 0,25 до 2,2% масс. оксида металлов группы VIII по отношению к общей массе катализатора и содержание сопромотора (VIII-2) преимущественно составляет от 0,05 до 1% масс. оксида металлов группы VIII по отношению к общей массе катализатора. В этом случае указанный катализатор предпочтительно содержит металл группы VIB, при этом металлом группы VIB преимущественно является молибден, и два металла группы VIII, при этом металлами группы VIII преимущественно являются никель и кобальт, и более предпочтительно главным промотором (VIII-1) является кобальт и сопромотором (VIII-2) является никель.

Предпочтительно указанный катализатор содержит также легирующий элемент, выбираемый из фосфора и бора, преимущественно в количестве от 0,1 до 2,5% масс. триоксида бора и пентоксида фосфора по отношению к общей массе катализатора, предпочтительно от 0,5% до 2% масс. Наиболее предпочтительно легирующим элементом является фосфор.

Общий пористый объем указанного катализатора HDM преимущественно составляет по меньшей мере 0,5 мл/г, предпочтительно по меньшей мере 0,6 мл/г и более предпочтительно по меньшей мере 0,65 мл/г.

Макропористый объем указанного катализатора HDM преимущественно больше 5%, предпочтительно 10% и более предпочтительно 20% общего пористого объема (VPT).

Мезопористый диаметр указанного катализатора HDM преимущественно составляет от 10 до 36 нм и предпочтительно от 10 до 20 нм.

В этом предпочтительном варианте осуществления за реакторами переменного действия следуют последовательно установленные реакторы и могут преимущественно использоваться катализаторы HDS по изобретению.

Указанный катализатор преимущественно содержит металл или металлы группы VIB в количестве строго больше 9% и меньше 17% масс. триоксида металла или металлов группы VIB по отношению к общей массе катализатора, предпочтительно от 10% до 16% и преимущественно от 12 до 16% масс. и суммарное содержание металлов группы VIII преимущественно строго больше 2 и меньше 5% масс. оксида металлов группы VIII по отношению к общей массе катализатора, предпочтительно находится в интервале от 2 до 4%, преимущественно от 2,5 до 4% масс.

Предпочтительно содержание главного промотора (VIII-1) составляет от 1 до 4,5% масс. оксида металлов группы VIII по отношению к общей массе катализатора и содержание сопромотора (VIII-2) преимущественно составляет от 0,15 до 2,5% масс. оксида металлов группы VIII по отношению к общей массе катализатора.

В этом случае указанный катализатор предпочтительно содержит металл группы VIB, при этом металлом группы VIB преимущественно является молибден, и два металла группы VIII, при этом металлами группы VIII являются никель и кобальт и более предпочтительно главным промотором (VIII-1) является кобальт и сопромотором (VIII-2) является никель.

Предпочтительно указанный катализатор содержит также легирующий элемент, выбираемый из фосфора и бора, преимущественно в количестве от 0,5 до 6% масс. триоксида бора и пентоксида фосфора по отношению к общей массе катализатора, предпочтительно от 1,5% до 5% масс. Наиболее предпочтительно легирующим элементом является фосфор.

Общий пористый объем указанного катализатора HDS преимущественно составляет по меньшей мере 0,3 мл/г, предпочтительно по меньшей мере 0,4 мл/г.

Макропористый объем указанного катализатора HDS преимущественно меньше 10%, предпочтительно 5% и более предпочтительно 1% общего пористого объема (VPT).

Мезопористый диаметр преимущественно составляет от 5 нм до 20 нм и предпочтительно от 6 до 15 нм.

В наиболее предпочтительном варианте осуществления два реактора переменного действия используют в верхней части установки преимущественно для HDM. За ними преимущественно следуют от одного до четырех последовательных реакторов, используемых преимущественно для HDS.

Пропорции катализаторов различных типов, используемых в каталитической системе, применяемой в способе по изобретению, могут преимущественно составлять от 5% катализатора HDM и 95% катализатора HDS, выраженных в процентах общего каталитического объема установки, до 80% катализатора HDM и 20% общего каталитического объема установки катализатора HDS.

В предпочтительном варианте осуществления общий объем катализатора HDM составляет от 10 до 50% общего каталитического объема установки и более предпочтительно от 15 до 40% общего каталитического объема установки, при этом остальной каталитический объем установки занимают один или несколько катализаторов HDS.

В случае если используют оба катализатора, указанные катализаторы классифицируют в зависимости от их функциональности (HDM или HDS) и их каталитический объем добавляется в соответствии с определением, приведенным выше. С другой стороны, их характеристики соответствуют тем, которые были определены выше в зависимости от их классификации в качестве катализатора HDM или HDS.

Способ по изобретению можно преимущественно применять в неподвижном слое в целях удаления металлов и серы и понижения средней точки кипения углеводородов. В случае если способ по изобретению осуществляют в неподвижном слое, температура осуществления преимущественно составляет от 320°С до 450°С, предпочтительно от 350°С до 410°С, при парциальном давлении водорода преимущественно в интервале от 3 МПа до 30 МПа, предпочтительно от 10 до 20 МПа с объемной пропускной способностью преимущественно в интервале от 0,05 до 5 объема сырья на объем катализатора в час и с отношением газообразного водорода к жидкому углеводородному сырью преимущественно в интервале от 200 до 5000 нормальных кубических метров к кубическим метрам, предпочтительно от 500 до 1500 нормальных кубических метров к кубическим метрам.

Способ по изобретению можно преимущественно осуществлять в кипящем слое в отношении того же сырья. В случае, если способ по изобретению осуществляют в кипящем слое, катализатор преимущественно используют при температуре от 320 до 450°C, при частичном давлении водорода преимущественно в интервале от 3 МПа до 30 МПа, предпочтительно от 10 до 20 МПа, с объемной пропускной способностью преимущественно в интервале от 0,1 до 10 объемов сырья на объем катализатора в час, предпочтительно от 0,5 до 2 объемов сырья на объем катализатора в час, и с отношением газообразного водорода к жидкому углеводородному сырью преимущественно в интервале от 100 до 3000 нормальных кубических метров к кубическим метрам, предпочтительно от 200 до 1200 нормальных кубических метров к кубическим метрам.

В соответствии с предпочтительным вариантом осуществления способ по изобретению осуществляют в неподвижном слое.

Перед осуществлением способа по изобретению катализаторы по настоящему изобретению предпочтительно подвергают сульфированию, позволяющему превращать, по меньшей мере частично, металлические частицы в сульфид перед тем, как ввести их в контакт с обрабатываемым сырьем. Эта активирующая обработка путем сульфирования хорошо известна специалисту и может осуществляться любым уже известным, описанным в литературе способом. Традиционный метод сульфирования, хорошо известный специалисту, заключается в нагревании смеси твердых веществ в потоке смеси водорода и сульфированного водорода или в потоке смеси водорода и углеводородов, содержащей серосодержащие молекулы, при температуре от 150 до 800°С, предпочтительно от 250 до 600°С, главным образом в реакционной зоне с проходимым слоем.

Таким образом, изобретение относится к стадиям гидродеметаллирования и гидродесульфуризации, однако другие стадии превращения могут преимущественно осуществляться или перед стадией гидродеметаллирования, или после стадии гидродесульфуризации, или между стадиями гидродеметаллирования и гидродесульфуризации. Катализаторы, используемые в секции HDM и в секции HDS, сохраняют свойства по изобретению.

Нижеследующие примеры иллюстрируют изобретение, не ограничивая его объем.

ПРИМЕР 1: Получение носителя А, входящего в композицию катализаторов по изобретению

Получали носитель А на основе глинозема так, чтобы обеспечить получение катализаторов, таких как описаны в нижеследующих примерах, из одного и того же формованного носителя. Для этого использовали матрицу, состоящую из бемита или коммерческого глиноземного геля под названием Versal 250 фирмы La Roche Chemicals. Этот гель смешивали с водным раствором, содержащим 52,7% азотной кислоты (1% масс. кислоты на грамм сухого геля), затем перемешивали в течение 20 минут в мешалке с Z-образным манипулятором (Aoustin MX2). Затем массу смешивали с водным раствором, содержащим 20,3% аммиака (40% мол. аммиака на моль кислоты) в течение 5 минут в той же мешалке. По окончании этого перемешивания полученную массу пропускали через фильеру с трехлопастными отверстиями диаметром, равным 2,0 мм в поршневом экструдере (Retma). Экструдированный материал затем сушили в течение одной ночи при 120°С, затем обжигали при 700°С в течение двух часов на влажном воздухе, содержащем 200 г воды/кг сухого воздуха.

Таким образом, получали экструдированные цилиндры диаметром 1,6 мм, имеющие удельную поверхность 210 м2/г, общий пористый объем 0,95 мл/г, распределение размеров мезопор, центрируемое на 13 нм (dpVmeso/2). Этот глинозем А дополнительно содержит 0,25 мл/г пористого объема, заключенного в порах диаметром больше 50 нм (макропористый объем), т.е. макропористый объем, равный 26% общего пористого объема.

Пример 2: Получение носителя В, входящего в композицию катализаторов по изобретению

Получали носитель В на основе глинозема так, чтобы обеспечить получение катализаторов, таких как описано в нижеследующих примерах, из одного и того же формованного носителя. Для этого матрицу, состоящую из ровного бемита, выпускаемого под названием SB3 фирмой Condéa Chemie GmbH, смешивали с раствором, содержащим 66% азотной кислоты (7% масс. кислоты на грамм сухого геля), затем перемешивали в течение 15 минут. По окончании этого перемешивания полученную массу пропускали через фильеру с трехлопастными отверстиями диаметром, равным 1,5 мм. Экструдированный материал затем сушили в течение одной ночи при 120°С, затем обжигали при 550°С в течение двух часов на влажном воздухе, содержащем 7,5% объема воды. Таким образом, получали экструдированный материал трехлопастной формы диаметром 1,3 мм, имеющий удельную поверхность 245 м2/г, общий пористый объем 0,65 мл/г, мономодальное распределение размеров пор, центрируемое на 11 нм. Носитель В имеет таким образом макропористый объем, равный 0% общего пористого объема.

Рентгеноструктурный анализ показывает, что матрица состоит только из кубического гамма-глинозема со слабой кристаллизацией.

Пример 3: Получение катализатора С (по изобретению)

Бимодальный носитель А, полученный в примере 1, подвергали сухой пропитке. Водный пропитывающий раствор содержал соли молибдена, никеля и кобальта, а также фосфорную кислоту (Н3РО4) и пероксид водорода (Н2О2). Солью молибдена являлся гептамолибдат аммония Mo7O24(NH4)6·4H2O, и солью никеля (кобальта) являлся нитрат никеля (кобальта) Ni(NO3)2·6H2O (Co(NO3)2·6Н2О). Содержание каждой из этих солей в растворе определяли так, чтобы фиксировать требуемое количество каждого элемента на поверхности носителя.

После старения при температуре окружающей среды в атмосфере, насыщенной водой, экструдированный пропитанный носитель сушили в течение одной ночи при 120°С, затем обжигали при 500°С в течение 2 часов на воздухе. Содержание триоксида молибдена составляло 6% масс., содержание оксида никеля составляло 0,4% масс., оксида кобальта 0,74% масс., и пентоксида фосфора - 1,2% масс. Атомное отношение [Co/(Co+Ni)] равно 0,65 и атомное отношение фосфора к молибдену равно 0,4. Наконец, атомное отношение (Ni+Co)/Mo равно 0,37.

Структурные характеристики полученного катализатора С приведены в таблице 1.

Пример 4: Получение катализатора D (по изобретению)

Подвергали сухой пропитке полученный носитель А, характеристики которого приведены в таблице 1. Водный раствор для пропитки содержал соли молибдена, никеля и кобальта, а также фосфорную кислоту (Н3РО4) и пероксид водорода (Н2О2). Солью молибдена являлся гептамолибдат аммония Mo7O24(NH4)6·4H2O и солью никеля (кобальта) являлся нитрат никеля (кобальта) Ni(NO3)2·6H2O (Co(NO3)2·6Н2О). Содержание каждой из этих солей в растворе определяли так, чтобы фиксировать требуемое количество каждого элемента на поверхности носителя.

После старения при температуре окружающей среды в атмосфере, насыщенной водой, экструдированный пропитанный носитель сушили в течение одной ночи при 120°С, затем обжигали при 500°С в течение 2 часов на воздухе. Содержание триоксида молибдена составляло 4,5% масс., содержание оксида никеля составляло 0,3% масс., оксида кобальта 0,55% масс., и пентоксида фосфора - 0,9% масс. Атомное отношение [Co/(Co+Ni)] равно 0,65 и атомное отношение фосфора к молибдену равно 0,4. Наконец, атомное отношение (Ni+Co)/Mo равно 0,37.

Структурные характеристики катализатора D приведены в таблице 2.

Пример 5: Получение катализатора Е, не относящегося к изобретению

Подвергали сухой пропитке полученный носитель А, характеристики которого приведены в таблице 1. Водный раствор для пропитки содержал соли молибдена и никеля, а также фосфорную кислоту (Н3РО4) и пероксид водорода (Н2О2). Солью молибдена являлся гептамолибдат аммония Mo7O24(NH4)6·4H2O, и солью никеля являлся нитрат никеля Ni(NO3)2·6H2O. Содержание каждой из этих солей в растворе определяли так, чтобы фиксировать требуемое количество каждого элемента на поверхности носителя.

После старения при температуре окружающей среды в атмосфере, насыщенной водой, экструдированный пропитанный носитель сушили в течение одной ночи при 120°С, затем обжигали при 500°С в течение 2 часов на воздухе. Содержание триоксида молибдена составляло 6% масс., содержание оксида никеля составляло 1,15% масс. и пентоксида фосфора - 1,2% масс. Катализатор Е не содержит кобальта. Атомное отношение [Co/(Co+Ni)] равно 0 и атомное отношение фосфора к молибдену равно 0,4. Наконец, атомное отношение (Ni+Co)/Mo равно 0,37.

Структурные характеристики катализатора Е приведены в таблице 3.

Пример 6: Получение катализатора F (по изобретению)

Подвергали сухой пропитке носитель В, не имеющий макропор, характеристики которого приведены в таблице 1. Водный раствор для пропитки содержал соли молибдена, никеля и кобальта, а также фосфорную кислоту (Н3РО4) и пероксид водорода (Н2О2). Солью молибдена являлся гептамолибдат аммония Mo7O24(NH4)6·4H2O, и солью никеля (кобальта) являлся нитрат никеля (кобальта) Ni(NO3)2·6H2O (Co(NO3)2·6Н2О). Содержание каждой из этих солей в растворе определяли так, чтобы фиксировать требуемое количество каждого элемента на поверхности носителя.

После старения при температуре окружающей среды в атмосфере, насыщенной водой, экструдированный пропитанный носитель сушили в течение одной ночи при 120°С, затем обжигали при 500°С в течение 2 часов на воздухе. Содержание триоксида молибдена составляло 16% масс., содержание оксида никеля составляло 1,05% масс., оксида кобальта 1,95% масс. и пентоксида фосфора - 3,2% масс. Атомное отношение [Co/(Co+Ni)] равно 0,65 и атомное отношение фосфора к молибдену равно 0,4. Наконец, атомное отношение (Ni+Co)/Mo равно 0,36.

Структурные характеристики полученного катализатора F приведены в таблице 4.

Пример 7: Получение катализатора G (по изобретению)

Подвергали сухой пропитке носитель В, не имеющий макропор, характеристики которого приведены в таблице 1. Водный раствор для пропитки содержал соли молибдена, никеля и кобальта, а также фосфорную кислоту (Н3РО4) и пероксид водорода (Н2О2). Солью молибдена являлся гептамолибдат аммония Mo7O24(NH4)6·4H2O, и солью никеля (кобальта) являлся нитрат никеля (кобальта) Ni(NO3)2.6H2O (Co(NO3)2·6Н2О). Содержание каждой из этих солей в растворе определяли так, чтобы фиксировать требуемое количество каждого элемента на поверхности носителя.

После старения при температуре окружающей среды в атмосфере, насыщенной водой, экструдированный пропитанный носитель сушили в течение одной ночи при 120°С, затем обжигали при 500°С в течение 2 часов на воздухе. Содержание триоксида молибдена составляло 14% масс., содержание оксида никеля - 0,9% масс., содержание оксида кобальта 1,7% масс. и пентоксида фосфора - 2,8% масс. Атомное отношение [Co/(Co+Ni)] равно 0,65 и атомное отношение фосфора к молибдену равно 0,4. Наконец, атомное отношение (Ni+Co)/Mo равно 0,36.

Характеристики полученного катализатора G приведены в таблице 5.

Пример 8: Получение катализатора Н, не относящегося к изобретению

Подвергали сухой пропитке тот же носитель В, характеристики которого приведены в таблице 1. Водный раствор для пропитки содержал соли молибдена и кобальта, а также фосфорную кислоту (Н3РО4) и пероксид водорода (Н2О2). Солью молибдена являлся гептамолибдат аммония Mo7O24(NH4)6·4H2O и солью кобальта являлся нитрат кобальта Co(NO3)2·6Н2О. Содержание каждой из этих солей в растворе определяли так, чтобы фиксировать требуемое количество каждого элемента на поверхности носителя.

После старения при температуре окружающей среды в атмосфере, насыщенной водой, экструдированный пропитанный носитель сушили в течение одной ночи при 120°С, затем обжигали при 500°С в течение 2 часов на воздухе. Содержание триоксида молибдена составляло 16% масс., содержание оксида кобальта 3% масс. и содержание пентоксида фосфора - 3,2% масс. Катализатор Е не содержит никеля: атомное отношение [Co/(Co+Ni)] равно 1 и атомное отношение фосфора к молибдену равно 0,4. Наконец, атомное отношение (Ni+Co)/Mo равно 0,36.

Характеристики полученного катализатора H приведены в таблице 6.

Пример 9: Тест на гидроконверсию нефтяных остатков при помощи катализаторов C, D, E, F, G, H

Катализаторы C, D, E, F, G, H, описанные в примерах 1-4, сравнивали в ходе теста на гидрообработку нефтяных остатков способом по изобретению. Сырье состояло из атмосферного остатка (RA), происходящего со среднего Востока (Arabian Light). Этот остаток характеризуется повышенной вязкостью (45 мм2/с), высоким содержанием углерода конрадсона (10,2% масс.) и асфальтенов (3,2% масс.) и повышенным содержанием никеля (10,6 млн.д. масс.), ванадия (41 млн.д. масс) и серы (3,38% масс.). Полные характеристики сырья приведены в таблице 7.

Тесты осуществляли в ходе способа гидрообработки по изобретению, содержащего стадию HDM с последующей стадией HDS, обе стадии проводили в двух трубчатых реакторах с неподвижным слоем, расположенных последовательно. В первый реактор загружали катализатор HDM (C, D или Е), а во второй реактор катализатор HDS (F, G или Н). Первый реактор заполняли 400 мл катализатора, а второй 600 мл катализатора. Поток текучих веществ (нефтяные остатки + рециркуляция водорода) в реакторе был нисходящим. Этот тип установки является характерным для реакторов установки HYVAHL гидрообработки остатков в неподвижном слое.

После стадии сульфирования путем циркуляции в реакторе фракции газойля с добавлением DMDS при конечной температуре 350°С в установке обрабатывают нефтяной остаток, описанный ниже, в рабочих условиях, приведенных на таблице 8.

Впрыскивали RA Arabian Light, затем повышали температуру до температуры проведения опыта. После периода стабилизации в течение 300 часов рабочие характеристики гидродесульфуризации и гидродеметаллирования (HDM) улучшились.

Оценивали три каталитические системы:

Первая состояла из катализатора С в верхней части реактора (выше по направлению циркуляции текучих веществ), составляющего 40% общего каталитического объема, и дополнительного катализатора F на выходе.

Вторая состояла из катализатора D в верхней части реактора (выше по направлению циркуляции текучих веществ), составляющего 40% общего каталитического объема, и дополнительного катализатора G на выходе.

Третья состояла из катализатора Е в верхней части реактора (выше по направлению циркуляции текучих веществ), составляющего 40% общего каталитического объема, и дополнительно катализатора Н на выходе.

Рабочие характеристики всех трех каталитических систем через 300 часов были следующие:

Выход HDS определяют следующим образом:

HDS (% масс.)=((% масс. S)сырье-(% масс. S)выход)/((% масс. S)сырье×100

Выход HDM определяют следующим образом:

HDM (% масс.)=((млн.д. масс. Ni+V)сырье - (млн.д. масс. Ni+V)выход)/(млн.д. масс Ni+V)сырье×100

Таким образом, очевидно, что комбинация катализаторов по настоящему изобретению приводит одновременно к большей активности HDS, а также к большей активности HDM по сравнению с катализаторами из уровня техники, которые, тем не менее, имеют то же содержание молибдена. Действительно, степени конверсии HDS и HDM выше при использовании каталитических составов по настоящему изобретению, чем при использовании NiMo в секции HDM и СоМо в секции HDS, причем в обоих случаях катализаторы содержат одинаковые количества молибдена.

С другой стороны, изобретение позволяет также получать такую же высокую эффективность HDM и HDS, как и при использовании катализаторов из уровня техники, но с минимальным содержанием молибдена. Специалист сможет, таким образом, использовать катализаторы с меньшим содержанием металлов, и, следовательно, более дешевые.

Реферат

Изобретение относится к катализатору гидродеметаллирования и гидродесульфуризации, к каталитической системе и способу гидрообработки тяжелого углеводородного сырья. Описан катализатор, содержащий по меньшей мере один металл группы VIB, по меньшей мере два металла группы VIII, называемые главным промотором VIII-1 и сопромоторами VIII-i, где i находится в интервале от 2 до 5, и по меньшей мере один носитель, состоящий из пористого огнеупорного оксида, в котором элементы группы VIII присутствуют в пропорциях, определяемых атомным отношением [VIII-1/(VIII-1+…+VIII-i)], причем указанное отношение составляет от 0,5 до 0,85 и указанный катализатор содержит металл или металлы группы VIB в количестве от 2 до 9% масс. триоксида металла или металлов группы VIB по отношению к общей массе катализатора и суммарное содержание металлов группы VIII составляет от 0,3 до 2% масс. оксида металлов группы VIII по отношению к общей массе катализатора. Описана каталитическая система, содержащая по меньшей мере два катализатора, описанных выше, в которой первый катализатор содержит металл или металлы группы VIB в количестве от 2 до 9% масс. триоксида металла или металлов группы VIB по отношению к общей массе катализатора и суммарное содержание металлов группы VIII составляет от 0,3 до 2% масс. оксида металлов группы VIII по отношению к общей массе катализатора, а второй катализатор содержит металл или металлы группы VIB в количестве, которое строго больше 9% и меньше 17% масс. триоксида металла или металлов группы VIB по отношению к общей массе катализатора, и суммарное содержание металлов группы VIII строго больше 2% и меньше 5% масс. оксида металлов группы VIII по отношению к общей массе ка

Формула

Документы, цитированные в отчёте о поиске

Каталитическая система для гидрообработки нефтяных фракций и способ гидрообработки нефтяных фракций

Комментарии