Каталитическая система для гидрообработки нефтяных фракций и способ гидрообработки нефтяных фракций - SU1181522A3

Код документа: SU1181522A3

Описание

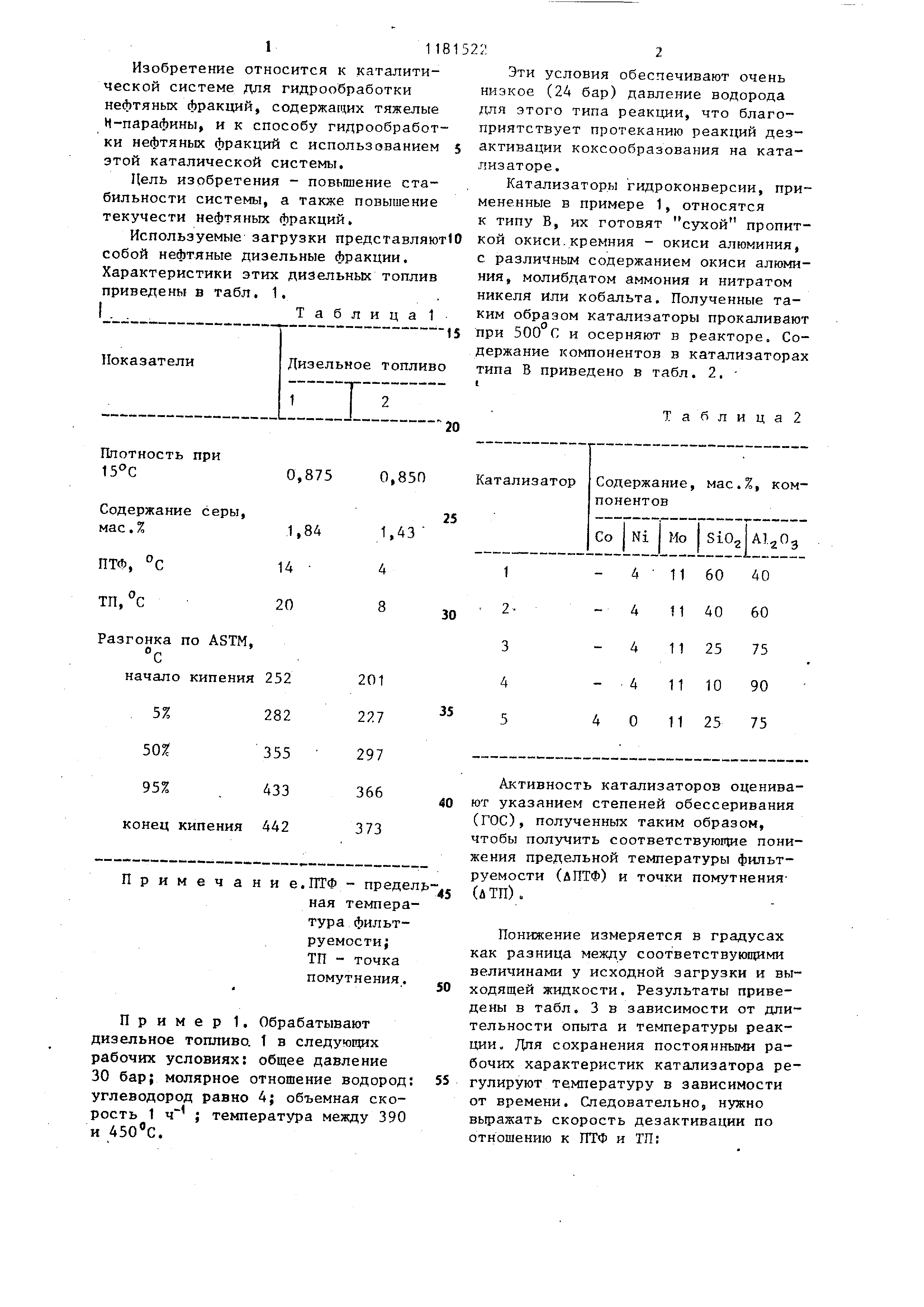

1118 Изобретение относится к каталитической системе для гидрообработки нефтяных фракций, содержащих тяжелые Н-парафины, и к способу гидрообработки нефтяных фракций с использованием этой каталической системы, Цель изобретения - повышение стабильности системы, а также повышение текучести нефтяных фракций. Используемые загрузки представляют собой нефтяные дизельные фракции. Характеристики этих дизельных топлив приведены в табл, 1, I.Таблица1 Показатели Дизельное топливо 1 I 2

0,875

0,850

1,84

1,4314 4

20

Разгонка по ASTM,

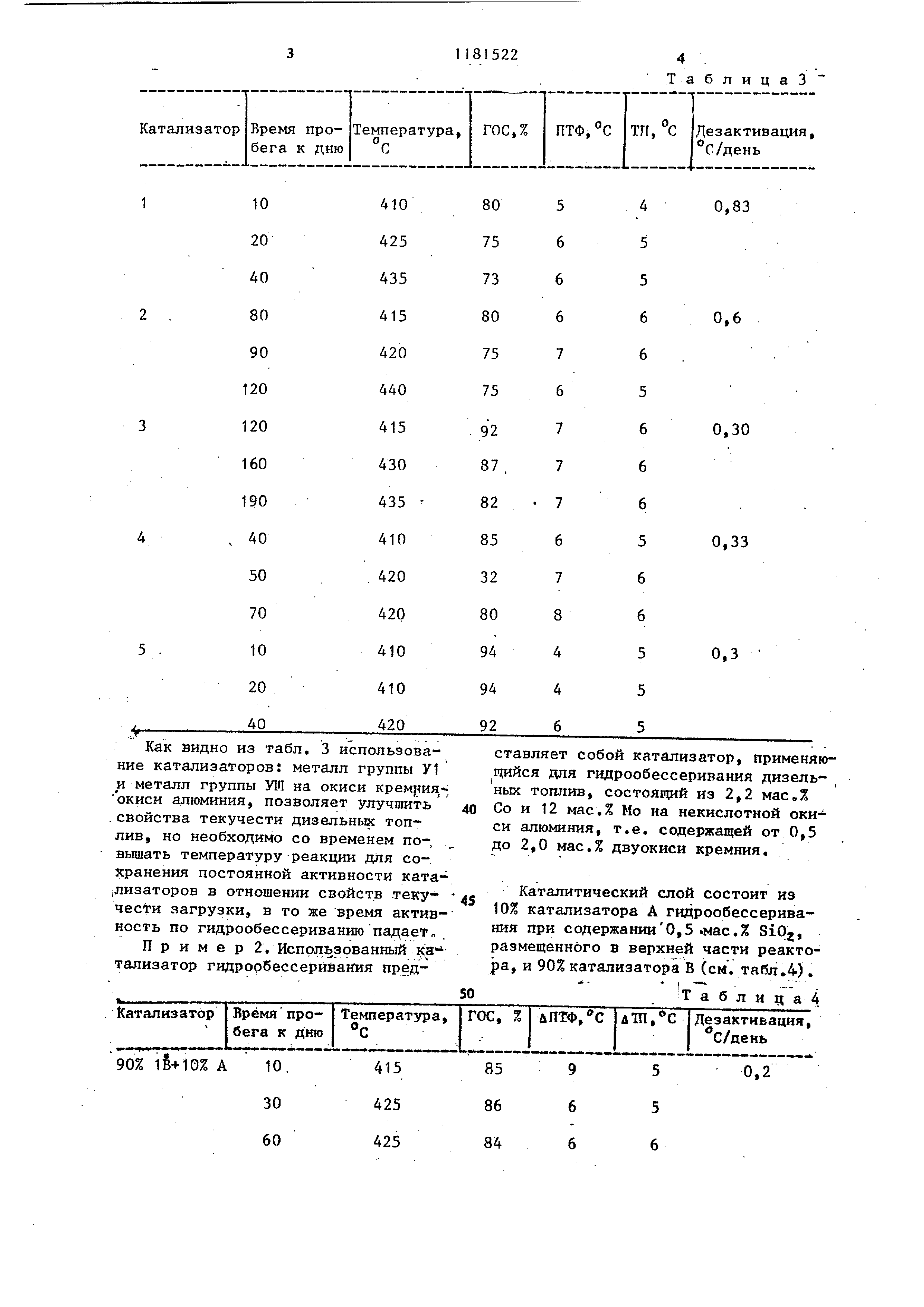

Содержание, мас,%, комКатализатор

понентов

SiOg

Со Ni

Мо

4 116040

-4 114060

4 112575

- -4 111090

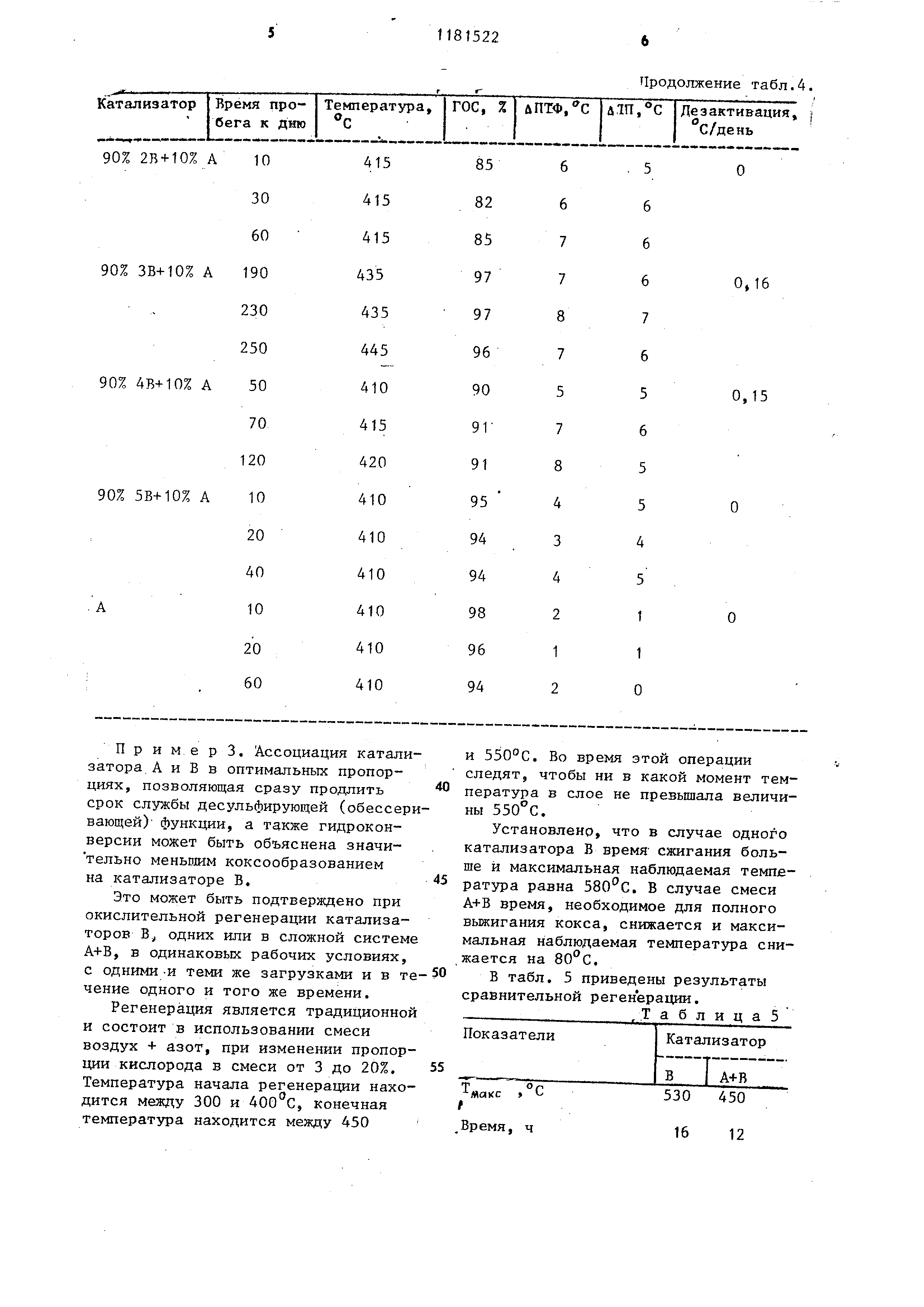

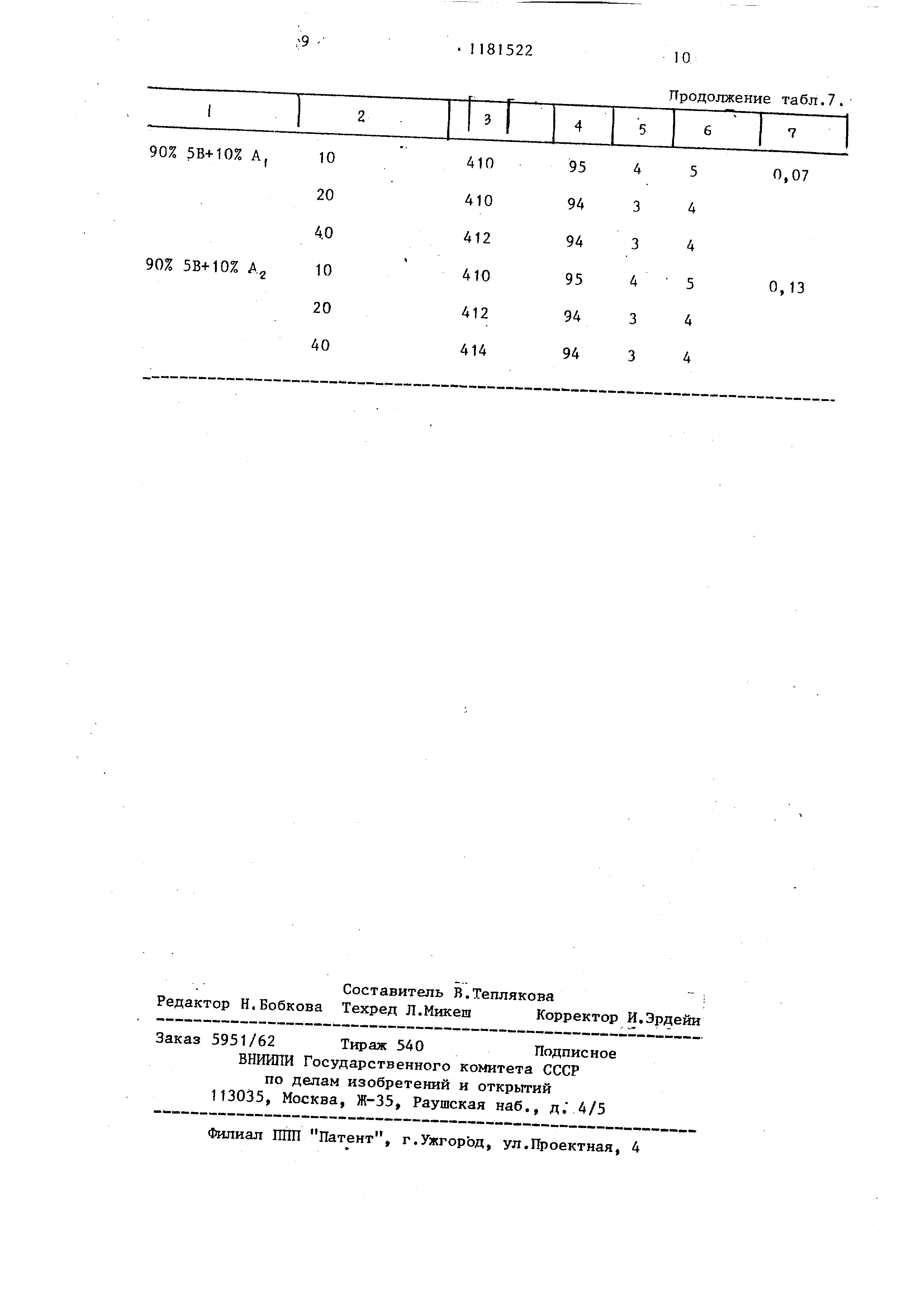

4 О 112575 Эти условия обеспечивают очень низкое (24 бар) давление водорода для этого типа реакции, что благоприятствует протеканию реакций дезактивации коксообразования на катализаторе . Катализаторы гидроконверсии, примененные в примере 1, относятся к типу В, их готовят сухой пропиткой окиси.кремния - окиси алюминия, с различным содержанием окиси алюминия , молибдатом аммония и нитратом никеля или кобальта. Полученные таким образом катализаторы прокаливают при 500 С и осерняют в реакторе. Содержание компонентов в катализаторах типа В приведено в табл, 2. I Таблица2

Реферат

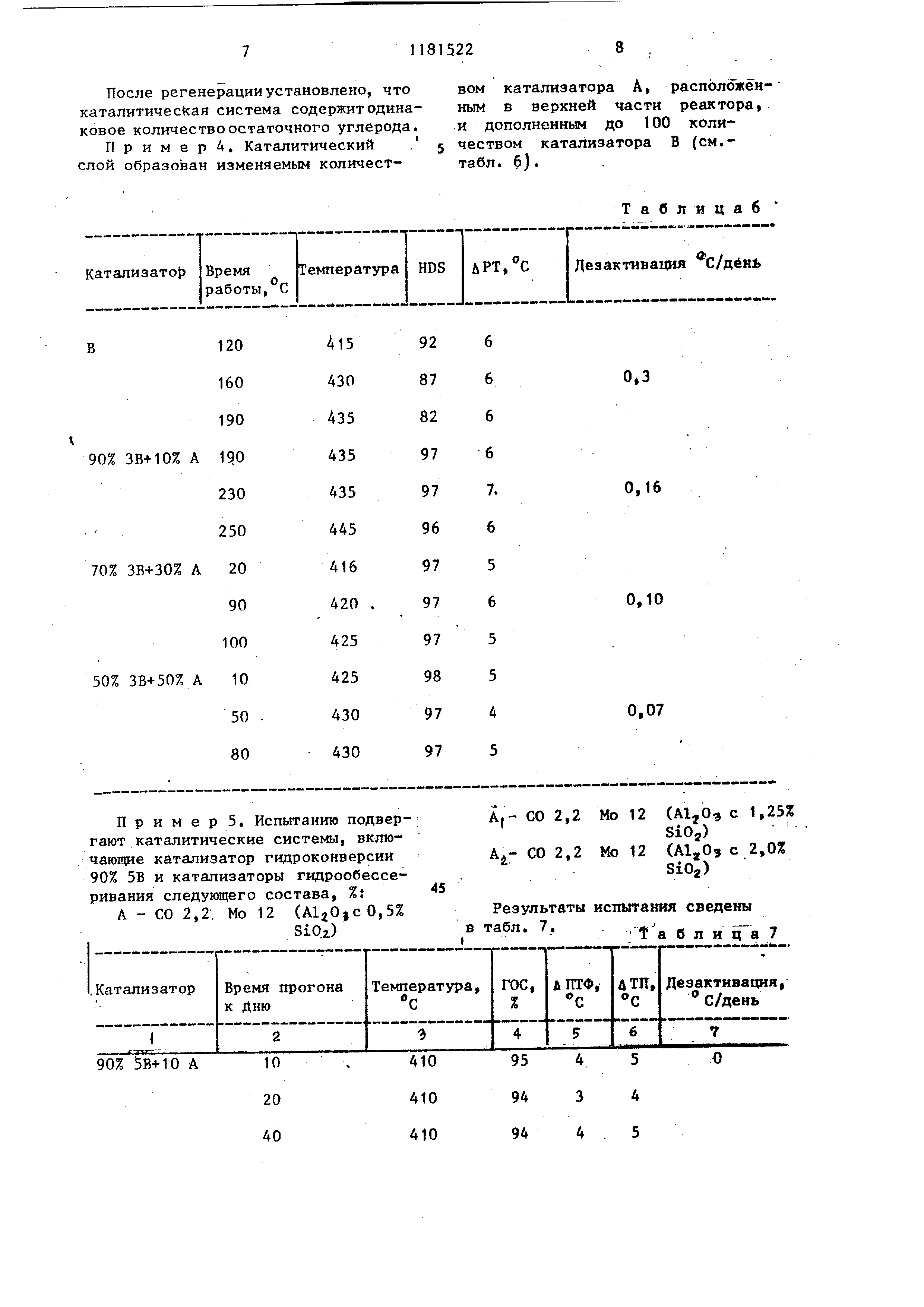

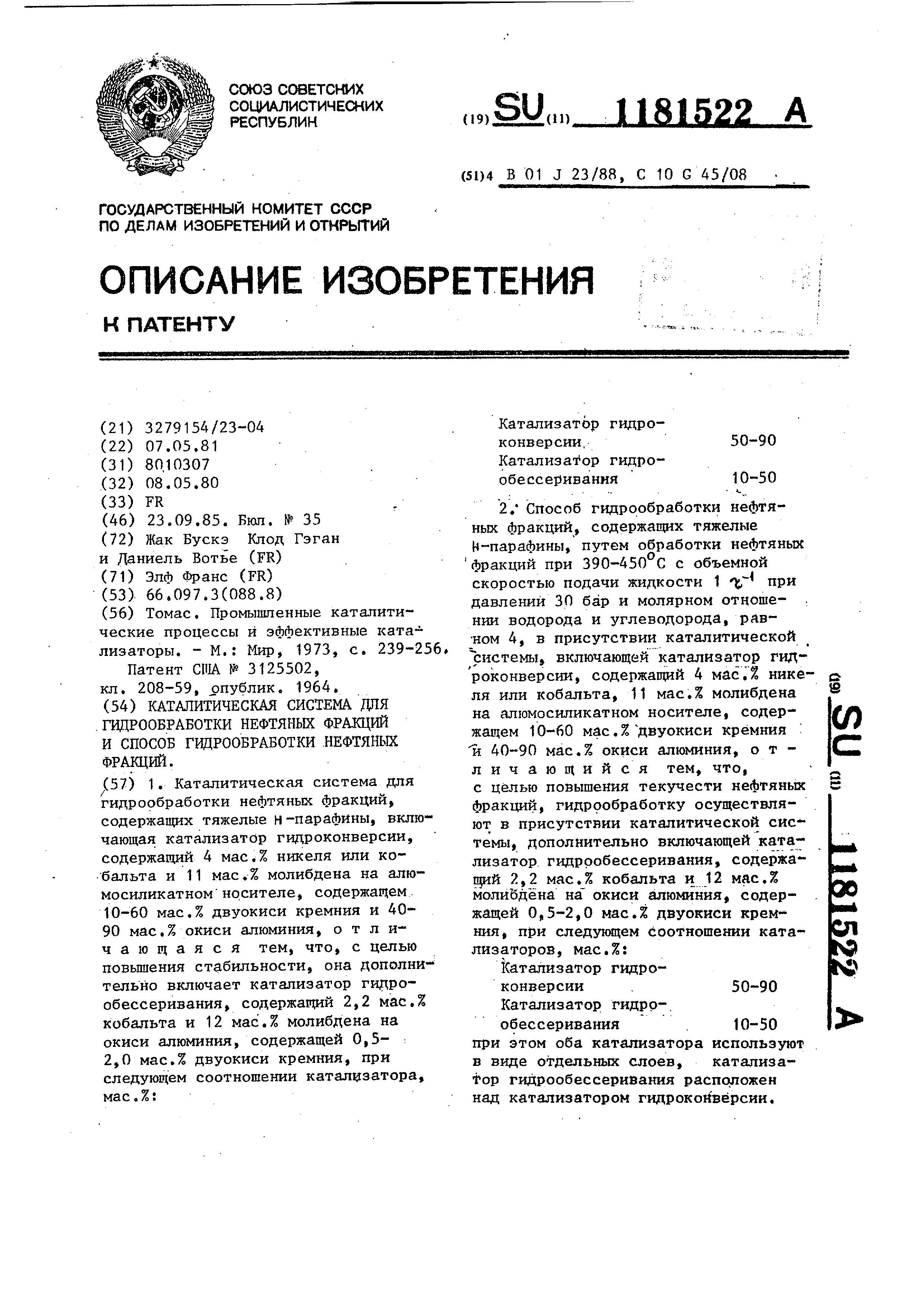

1. Каталитическая система для гидрообработки нефтяных фракций, содержащих тяжелые н-парафины, включающая катализатор гидроконверсии, содержащий 4 мае , % никеля или кобальта и 11 мае.% молибдена на алюмосиликатном носителе, содержащем. 10-60 мас.% двуокиси кремния и 4090 мас.% окиси алюминия, отличающаяся тем, что, с целью повьшения стабильности, она дополнительно включает катализатор ги 1;рообессеривания , содержащий 2,2 мас.% кобальта и 12 мас.% молибдена на окиси алюминия, содержащей 0,52 ,0 мас.% двуокиси кремния, при следующем соотношении катализатора, мас.%: Катализатор гидроконверсии ,50-90 Катализатор гидрообессеривання10-50 2 . Способ гидрообработки нефтяных фракций, содержащих тяжелые И-парафины, путем обработки нефтяных фракций при 390-450°С с объемной скоростью подачи жидкости 1 при давлений 30 бар и молярном отношении водорода и углеводорода, рлвном 4, в присутствии каталитической системы, включающей катализатор гидроконверсии , содержащий 4 мас,% нике§ ля или кобальта, 11 мас.% молибдена (Л на алюмосиликатном носителе, содержащем 10-60 мае.% двуокиси кремния : и 40-90 мас.% окиси алюминия, отличающийся тем, что, с целью повышения текучести нефтяных фракций гидрообработку осуществляют в присутствии каталитической системы , дополнительно включающей катализатор гидрробессеривания, содержащий 2,2 мае.% кобальта и 12 мае.% молибдена на окиси алюминия, содержащей 0,5-2,0 мас.% двуокиси кремния , при следующем соотношении катализаторов , мас.%; Катализатор гидроконверсии50-90 Катализатор гидро-, обессеривания10-50 при этом оба катализатора используют в виде отдельных слоев, катализаTop гидрообессеривания расположен над катализатором гидроко1 вереии.

Комментарии