Кобальтовый нанокатализатор синтеза фишера-тропша, локализованный в пористом материале, и способ его получения - RU2624441C2

Код документа: RU2624441C2

Чертежи

Описание

Область техники

Изобретение относится к области каталитического синтеза и наноматериалов, в частности к кобальтовому нанокатализатору синтеза Фишера-Тропша, локализованному в пористом материале, а также к способу его получения.

Предшествующий уровень техники

В настоящее время уже ведутся исследования и появляются технологическое разработки по замене нефтепродуктов из-за сокращения нефтяных ресурсов и роста их стоимости. Существенным достижением является разработка процесса преобразования синтез-газа (CO+H2), полученного газификацией из угля, нефтяного газа или биомассы, в углеводороды за счет использования синтеза Фишера-Тропша, который является разновидностью химических реакций получения углеводорода из синтез-газа (CO+H2) с использованием катализатора. Продуктами синтеза, главным образом, являются тяжелые углеводороды (C5+), имеющие относительно высокое углеродное число. Высококачественное дизельное и реактивное топливо может быть получено из парафиновых углеводородов за счет процессов очистки и разделения, при этом полученное топливо является очень чистым моторным топливом с низким содержанием сульфида и нитрида. Процесс синтеза, изобретенный германскими химиками Францем Фишером и Гансом Тропшем в 1923 г., является одним из наиболее эффективных путей повышения запасов жидкого топлива, который, как ожидается, станет одним из основных способов производства моторного топлива со значительным экономическим и коммерческим эффектом.

Факторами, относящимися к механизму реакции синтеза Фишера-Тропша, являются влияние на реакционную способность типа, размера, дисперсности частиц активного металла и его способность восстановления; эффект самоканалирования носителя (эффект локализации и конфигурационно-селективный эффект, и т.п.) и влияние вспомогательных компонентов, а также влияние на реакционную способность типа получаемого продукта и его распределения. Множество исследователей демонстрировали, что строение каталитического материала, включая дисперсность активной составляющей, строение активного центра, микроразмерная среда, способность к обнаружению, структура каналирования и т.п. будут иметь значительный эффект на активность и селективность реакции преобразования синтез-газа. Сун Юхан с другими исследователями получили катализатор Co3O4@MCM-41, имеющий структуру ядра и оболочки, который обладает стабильной активностью, снижающейся незначительно. Сначала они получили частицы Co3O4,а затем разработали и получили кобальтовый катализатор в виде ядра и оболочки с покрытием частиц Co3O4 мезопористым кремнием с использованием ПВП в качестве амфифильного реагента. Этот катализатор способен подавить агломерацию кобальтового активного центра. Однако технологический процесс получения является сложным, в каталитическом материале присутствует только один металл, и катализатор имеет низкую степень конверсии, при этом продуктами являются в основном легкие углеводороды с низкой селективностью по метану (Сун Юхан, Химическая промышленность и инженерный прогресс, 2010, с. 380).

В патенте CN101698152A раскрывается катализатор синтеза Фишера-Тропша на основе кобальта, а также способ его получения и использования. Катализатор состоит из металлических компонентов, носителем является порошок алюминия с частицами сферической формы; первым металлическим компонентом является Co, вторым металлическим компонентом является Ce, La или Zr, а третьим металлическим компонентом является Pt, Ru, Rh или Re. Катализатор подходит для использования в барботируемом колонном суспензионном реакторе и суспензионном реакторе с непрерывным перемешиванием, однако этот катализатор является достаточно дорогостоящим, а его активный центр легко агломерируется и инактивируется.

Использование реактора с микрокапсулами является новой концепцией сборки в нанодиапазоне и нанокатализаторах в последние годы, которая направлена на преодоление таких недостатков традиционных катализаторов, как трудность переработки для повторного использования, а также низкая стабильность и невысокая эффективность и т.д. В этом реакторе, не только гостевые молекулы могут выборочно войти в полость капсулы, чтобы вступить в каталитическую реакцию с активными частицами внутри капсулы, но и также выборочно может осуществляться диспергирование продуктов реакции для вывода из реактора.

Раскрытие изобретения

Целью настоящего изобретения является объединение преимуществ получения катализатора с использованием реактора с микрокапсулами с преимуществами нанокатализаторов, локализованных в пористом материале, для обеспечения кобальтового нанокатализатора синтеза Фишера-Тропша, локализованный в пористом материале, и способа его получения. За счет этого достигается то, что способ получения катализатора является более простым, стоимость производства снижается, получаемый катализатор обладает низкой селективностью по метану и хорошей селективностью по C5+. Основными получаемыми продуктами при этом являются дизельное топливо и керосин.

Техническая схема изобретения является следующей. Предлагается кобальтовый нанокатализатор синтеза Фишера-Тропша, локализованный в пористом материале, при этом этот катализатор получен золь-гель процессом с использованием органогеля в качестве матрицы. Катализатор представляет собой металлический компонент в качестве ядра и пористый материал в качестве оболочки. Металлический компонент включает: первый металлический компонент в виде Co, второй металлический компонент, выбираемый из Ce, La и Zr, и третий металлический компонент, выбираемый из Pt, Ru, Rh и Re. Готовый катализатор содержит: первый металлический компонент - 10-35% мас., второй металлический компонент - 0,5-10% мас., третий металлический компонент - 0,02-2% мас. и носитель. Носитель является пористым материалом, компонентом которого является нанокремнезем или нанооксид алюминия, причем пористый материал имеет форму сфероида, размер пор 1-20 нм и удельную поверхность 300-500 м2/г. Активный компонент имеет размер частиц 0,5-20 нм.

Предпочтительно, когда катализатор содержит: первый металлический компонент - 15-30% мас., второй металлический компонент - 1-5% мас., третий металлический компонент - 0,05-2% мас. и носитель.

Для получения продукта, в состав которого в основном входят легкие углеводороды, пористый материал носителя имеет размер пор 1-10 нм и удельную поверхность 300-400 м2/г, а активный компонент имеет размер частиц 0,5-5 нм.

Для получения продукта, в состав которого в основном входит газойль (C5-C18), пористый материал носителя имеет размер пор 10-15 нм и удельную поверхность 400-500 м2/г, а активный компонент имеет размер частиц 6-15 нм.

Для получения продукта, в состав которого в основном входят более тяжелые углеводороды C18+, пористый материал носителя имеет размер пор 10-20 нм и удельную поверхность 400-500 м2/г, а активный компонент имеет размер частиц 16-20 нм.

Также предлагается способ получения заявляемого кобальтового нанокатализатора синтеза Фишера-Тропша, локализованного в пористом материале, включающий следующие этапы:

1) выбор исходных материалов: подготовка тетраэтоксисилана (ТЭОС) или азотнокислого алюминия, водорастворимой соли, содержащей первый металлический компонент в виде Co, нитрата или нитрозил нитрата, содержащего второй металлический компонент, и нитрата или нитрозил нитрата, содержащего второй металлический компонент, в соответствующих массовых соотношения для каждого из компонентов, и подготовка агента гелевой матрицы;

2) растворение агента гелевой матрицы в полярном растворителе с получением первого раствора, добавление водного раствора солей металлов в первый раствор при постоянной температуре, добавление аммиака в количестве, позволяющем отрегулировать уровень pH 8-10, и перемешивание при постоянной температуре 0,1-3 ч с получением второго раствора;

3) добавление ТЭОС или азотнокислого алюминия во второй раствор и продолжение перемешивания в течение 3-24 ч при постоянной температур с получением смеси;

4) сушка смеси распылением при температуре 90-150°C с получением органо-неорганического гибридного материала в форме порошка; и

5) помещение порошка после сушки распылением в муфельную печь и проведение обжига порошка при температуре 300-753°C в течение 3-12 ч с получением готового катализатора.

Предпочтительно, когда на этапе 4) гель, полученный золь-гель процессом, сушат распылением при температуре 110-150°C с получением органо-неорганического гибридного материала.

Предпочтительно, когда на этапе 5) порошок, полученный после сушки распылением, помещают в муфельную печь и обжигают при температуре 350-753°C в течение 5-10 ч с получением готового катализатора.

Предпочтительно, когда в качестве агента гелевой матрицы используют линейный амфифильный полимер, включающий аминогруппу.

Предпочтительно, когда для приготовления водного раствора солей металлов используют водорастворимую соль, содержащую первый металлический компонент Co, в виде нитрата кобальта, ацетата кобальта или карбоната кобальта, в качестве соли, содержащей второй металлический компонент, используют его нитрат, и в качестве соли, содержащей третий металлический компонент, используют его нитрат.

Ниже кратко сформулированы основные преимущества изобретения.

1. Кобальт является активным металлом, который является основным катализатором в каталитической реакции синтеза Фишера-Тропша. Теоретически, при условии одинаковой дисперсности, при более высоком содержание Co должна быть более высокая активность. Однако такие факторы, как удельная поверхность, диаметр пор и каналов, ограничивают максимально допустимое количество Co, и в случае его превышения, упрощается процесс его агломерации, что наоборот снижает каталитическую активность. Из-за этого специалисты в этой области предпринимают попытки ввести добавки для улучшения дисперсности Co на носителе катализатора, чтобы как можно больше улучшить катализ с использованием Co. В настоящем изобретении, катализатор с порами нанодиапазона, форма, диаметр частиц и диаметр частиц и размер пор которого являются контролируемыми, может быть получен за счет выбора матрицы из подходящего органогеля, времени реакции и массового соотношения реагентов. Т.к. активные компоненты распределяются по всему пористому материалу, они не могут агломерироваться, за счет чего увеличивается активность катализатора и селективность по продукту каталитической реакции. Одновременно активность и селективность катализатора улучшаются за счет использования вспомогательных компонентов. Благодаря этому, содержание активных компонентов может быть снижено, что позволяет снизить стоимость производства катализатора. Предлагаемый катализатор подходит для использования в барботируемом колонном суспензионном реакторе и суспензионном реакторе с непрерывным перемешиванием.

2. Ассортимент продуктов, получаемых синтезом Фишера-Тропша, является достаточно широким, варьируясь от метана до парафиновых углеводородов с высоким молекулярным весом, поэтому низкая селективность является недостатком этого процесса. Активность и селективность по продуктам синтеза Фишера-Тропша значительно изменяется при изменении размера частиц кобальта в каталитическом материале. Состав продукта может изменяться в этом изобретении за счет выбора характеристик пористого материала, в частности размера пор и удельной поверхности, что позволяет с высокой степенью селективности получать дизельное топливо или керосин. В соответствии с нашими исследованиями, ядро нанокатализатора со структурой ядро и оболочка является активным в катализе, в то время как оболочка делает ядро стабильным. А в пространстве, покрытым оболочкой, формируется микросреда, в которой реагент может аккумулироваться для достижения высокой локальной концентрации, что способствует увеличению эффективности реакции с повышением общей активности катализатора и улучшением селективности, что также усиливает такие свойства, как степень антикарбонизации, устойчивость против агломерации, гидротермическая стабильность и т.д. При размере частиц 0,5-20 нм и удельной поверхности 300-500 м2/г, достаточно просто производить дизельное топливо и керосин.

3. Предлагаемый кобальтовый нанокатализатор, локализованный в пористом материале, в реальных условиях может синтезироваться с помощью золь-гель процесса, поэтому активные компоненты катализатора и пористый материал, используемый в качестве носителя, могут быть синтезированы одновременно, что упрощает технологический процесс, делает его достаточно удобным и подходит для производства в промышленном масштабе.

В новом катализаторе по настоящему изобретению объединены преимущества получения катализатора с использованием реактора с микрокапсулами с преимуществами нанокатализаторов, локализованных в пористом материале. Здесь используется органогель в качестве матрицы, на поверхности которой идет рост активных компонентов. Пористый кобальтовый нанокатализатор со структурой ядро и оболочка разработан и производится так, что он имеет высокую активность с низкой селективностью по метану, что позволяет производить такие основные продукты, как дизельное топливо и керосин. По сравнению с патентом CN 101698152A, активным компонентам здесь проще быть распределенными по всему пористому носителю, что позволяет достичь более высокой активности, высокой степени конверсии CO, а также более низкой селективности по метану. Одновременно этот высокоэффективный катализатор может быть получен с добавлением лишь незначительного количества добавок из благородных металлов, что снижает стоимость его производства.

Краткое описание фигур чертежей

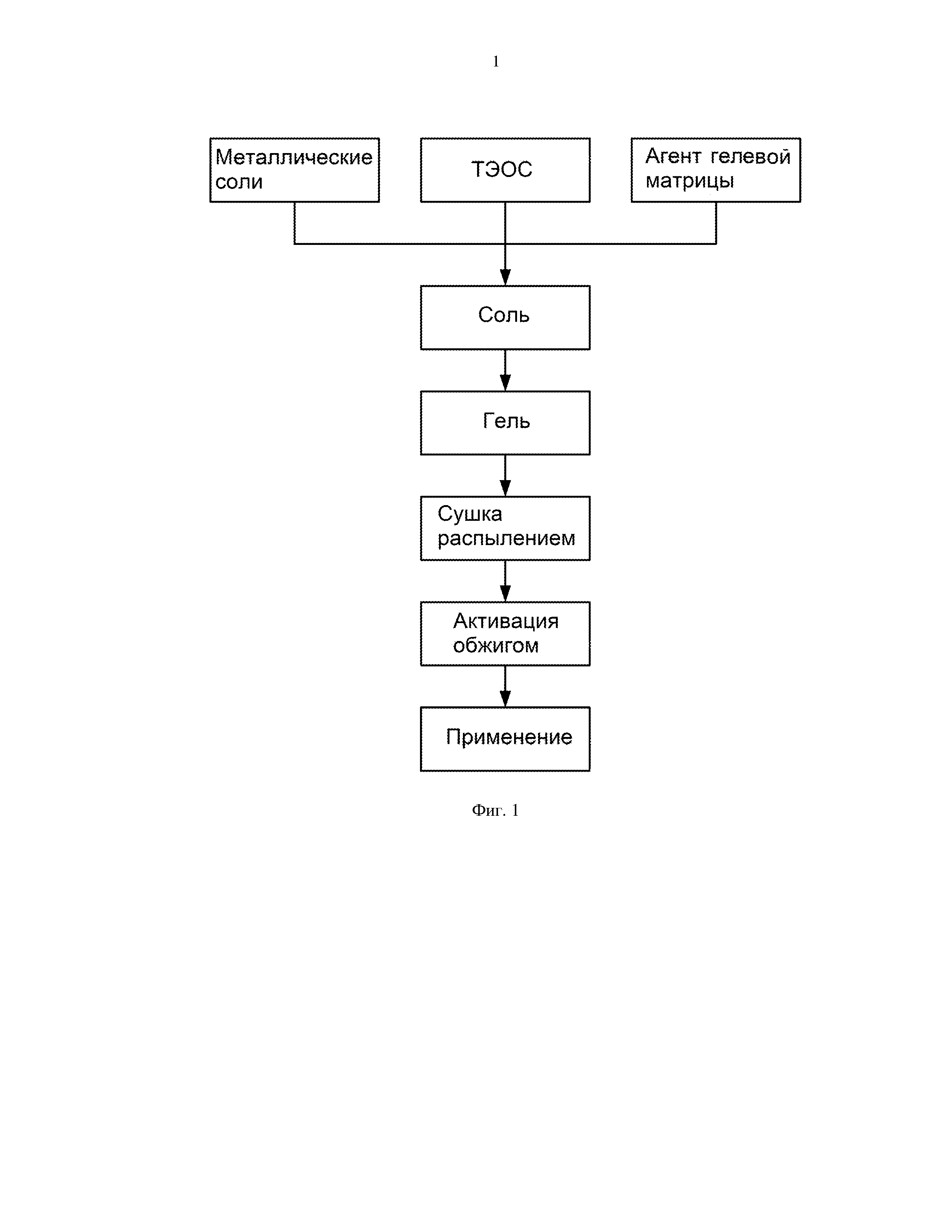

На фиг. 1 показана блок-схема алгоритма осуществления способа получения кобальтового нанокатализатора синтеза Фишера-Тропша, локализованного в пористом материале, по одному из вариантов осуществления настоящего изобретения.

Подробное описание вариантов осуществления изобретения

Кобальтовый нанокатализатор синтеза Фишера-Тропша, локализованный в пористом материале, получают золь-гель процессом с использованием органогеля в качестве матрицы. В этом катализаторе используют металлический компонент в качестве ядра и пористый материал в качестве оболочки. Металлический компонент включает: первый металлический компонент в виде Co, второй металлический компонент, выбираемый из Ce, La и Zr, и третий металлический компонент, выбираемый из Pt, Ru, Rh и Re. Готовый катализатор содержит: первый металлический компонент - 10-35% мас., второй металлический компонент - 0,5-10% мас., третий металлический компонент - 0,02-2% мас. и носитель. Носителем является пористый материал, компонентом которого является нанокремнезем или нанооксид алюминия, причем пористый материал имеет форму сфероида с размером пор 1-20 нм и удельной поверхностью 300-500 м2/г. Активный компонент имеет размер частиц 0,5-20 нм.

Предпочтительно, когда катализатор содержит: первый металлический компонент - 15-30% мас., второй металлический компонент - 1-5% мас., третий металлический компонент - 0,05-2% мас. и носитель.

Предпочтительно, когда для получения с помощью катализатора продукта, в состав которого в основном входят легкие углеводороды, пористый материал носителя имеет размер пор 1-10 нм и удельную поверхность 300-400 м2/г, а активный компонент имеет размер частиц 0,5-5 нм.

Предпочтительно, когда для получения с помощью катализатора продукта, в состав которого в основном входит газойль (C5-C18), пористый материал носителя имеет размер пор 10-15 нм и удельную поверхность 400-500 м2/г, а активный компонент имеет размер частиц 6-15 нм.

Предпочтительно, когда для получения с помощью катализатора продукта, в состав которого в основном входят более тяжелые углеводороды C18+, пористый материал носителя имеет размер пор 10-20 нм и удельную поверхность 400-500 м2/г, а активный компонент имеет размер частиц 16-20 нм.

Способ получения такого кобальтового нанокатализатора синтеза Фишера-Тропша, локализованного в пористом материале, включает следующие этапы:

1) выбор исходных материалов: подготовка тетраэтоксисилана (ТЭОС) или азотнокислого алюминия, водорастворимой соли, содержащей первый металлический компонент в виде Co, нитрата или нитрозил нитрата, содержащего второй металлический компонент, и нитрата или нитрозил нитрата, содержащего второй металлический компонент, в соответствующих массовых соотношения для каждого из компонентов, и подготовка агента гелевой матрицы;

2) растворение агента гелевой матрицы в полярном растворителе с получением первого раствора, добавление водного раствора солей металлов в первый раствор при постоянной температуре, добавление аммиака в количестве, позволяющем отрегулировать уровень pH 8-10, и перемешивание при постоянной температуре 0,1-3 ч с получением второго раствора;

3) добавление ТЭОС или азотнокислого алюминия во второй раствор и продолжение перемешивания в течение 3-24 ч при постоянной температур с получением смеси;

4) сушка смеси распылением при температуре 90-150°C с получением органо-неорганического гибридного материала в форме порошка; и

5) помещение порошка после сушки распылением в муфельную печь и проведение обжига порошка при температуре 300-753°C в течение 3-12 ч с получением готового катализатора.

Предпочтительно, когда на этапе 4) гель, полученный золь-гель процессом, сушат распылением при температуре 110-150°C с получением органо-неорганического гибридного материала.

Предпочтительно, когда на этапе 5) порошок, полученный после сушки распылением, помещают в муфельную печь и обжигают при температуре 350-753°C в течение 5-10 ч с получением готового катализатора.

Предпочтительно, когда в качестве агента гелевой матрицы используют линейный амфифильный полимер, включающий аминогруппу.

Предпочтительно, когда для приготовления водного раствора солей металлов используют водорастворимую соль, содержащую первый металлический компонент Co, в виде нитрата кобальта, ацетата кобальта или карбоната кобальта, в качестве соли, содержащей второй металлический компонент, используют его нитрат, и в качестве соли, содержащей третий металлический компонент, используют его нитрат.

Пример 1

Отмеряли 20 г полиэтиленимина (ПЭИ) и растворяли его в 100 мл этанола при температуре 80°C с получением растворителя. После этого к 100 мл дистиллированной воды добавляли 93,8 г кобальта нитрат гексагидрата, 39,1 г лантана нитрат гексагидрата и 2,32 г нитрата платины и перемешивали до растворения с получением водного раствора. Водный раствор и растворитель равномерно перемешивали, добавляли 5 мл аммония и перемешивали при постоянной температуре в течение 2 ч с получением реакционного раствора. Расчетное количество ТЭОС добавляли в реакционный раствор и перемешивали при комнатной температуре в течение ночи (8-16 ч) с получением смеси. После этого смесь сушили распылением с получением порошка. Затем порошок помещали в муфельную печь, постепенно увеличивали температуру до 400°C и проводили обжиг в течение 6 ч с получением готового кобальтового нанокатализатора синтеза Фишера-Тропша, локализованного в пористом материале. Катализатор имел следующее соотношение компонентов: Co: La: Pt: SiO2=15: 10: 0,5: 74,5.

Активацию катализатора проводили в реакторе с неподвижным слоем под давлением следующим образом. 100 г катализатора помещали в реактор. Чистый H2 (степень чистоты более 99,9%) использовали в качестве восстановительного газа, объемный расход которого контролировали на уровне 1000 ч-1, при этом контролировали скорость нагрева на уровне 2 град/мин, температуру активации - на уровне 350°C, давление активации - на уровне 0,5 МПа, а время активации составляло 4 ч.

Каталитическую реакцию проводили в реакторе с трехфазным псевдоожиженным слоем следующим образом. 50 г активированного катализатора помещали в реактор в безводных бескислородных условиях. Полиолефин использовали в качестве реакционной среды. Вводили синтез-газ с соотношением H2: CO=1,5. Секундный расход синтез-газа контролировали с обеспечением объемного расхода на уровне 1000 ч-1, а давление в реакторе контролировали на уровне 3,0 МПа. Алгоритм нагрева задавали так, что сначала повышали температуру реакции со скоростью 3 град/мин до достижения температуры 150°C, а затем повышали температуру реакции со скоростью 2 град/мин до достижения температуры 220°C, с осуществлением реакции. Селективность катализатора по готовому продукту составляла (% мас.): C1 - 6,1; C2-4 - 7,3; C5-11 - 32,2; C12-18 - 29,5; C18+- 24,9. Степень конверсии CO достигала 81,5.

Пример 2

Отмеряли 20 г ПЭИ и растворяли его в 100 мл этанола при температуре 80°C с получением растворителя. После этого к 100 мл дистиллированной воды добавляли 53,6 г кобальта нитрат гексагидрата, 1,7 г церия нитрат гексагидрата и 5,9 г рутения нитрозил нитрата и перемешивали до растворения с получением водного раствора. Водный раствор и растворитель равномерно перемешивали при постоянной температуре в течение 2 ч с получением реакционного раствора. Расчетное количество нитрата алюминия добавляли в реакционный раствор и перемешивали при комнатной температуре в течение ночи (8-16 ч) с получением смеси. После этого смесь сушили распылением с получением порошка. Затем порошок помещали в муфельную печь, постепенно увеличивали температуру до 550°C и проводили обжиг в течение 3 ч с получением готового кобальтового нанокатализатора синтеза Фишера-Тропша, локализованного в пористом материале. Катализатор имел следующее соотношение компонентов: Co: Ce: Ru: Al2O3=10: 0,5: 1,5: 88.

Активацию катализатора проводили в реакторе с неподвижным слоем под давлением следующим образом. 100 г катализатора помещали в реактор. Чистый H2 (степень чистоты более 99,9%) использовали в качестве восстановительного газа, объемный расход которого контролировали на уровне 1000 ч-1, при этом контролировали скорость нагрева на уровне 2 град/мин, температуру активации - на уровне 350°C, давление активации - на уровне 1,5 МПа, а время активации составляло 4 ч.

Каталитическую реакцию проводили в реакторе с трехфазным псевдоожиженным слоем следующим образом. 50 г активированного катализатора помещали в реактор в безводных бескислородных условиях. Полиолефин использовали в качестве реакционной среды. Вводили синтез-газ с соотношением H2: CO=1,5. Секундный расход синтез-газа контролировали с обеспечением объемного расхода на уровне 1000 ч-1, а давление в реакторе контролировали на уровне 3,0 МПа. Алгоритм нагрева задавали так, что сначала повышали температуру реакции со скоростью 3 град/мин до достижения температуры 150°C, а затем повышали температуру реакции со скоростью 2 град/мин до достижения температуры 220°C, с осуществлением реакции. Селективность катализатора по готовому продукту составляла (% мас.): C1 - 6,8; C2-4 - 7,9; C5-11 - 27,2; C12-18 - 28,6; C18+- 29,5. Степень конверсии CO достигала 85,3.

Пример 3

Отмеряли 20 г ПЭИ и растворяли его в 100 мл этанола при температуре 80°C с получением растворителя. После этого к 100 мл дистиллированной воды добавляли 53,6 г кобальта нитрат гексагидрата, 1,7 г церия нитрат гексагидрата и 5,9 г рутения нитрозил нитрата и перемешивали до растворения с получением водного раствора. Водный раствор и растворитель равномерно перемешивали при постоянной температуре в течение 2 ч с получением реакционного раствора. Расчетное количество ТЭОС добавляли в реакционный раствор и перемешивали при комнатной температуре в течение ночи (8-16 ч) с получением смеси. После этого смесь сушили распылением с получением порошка. Затем порошок помещали в муфельную печь, постепенно увеличивали температуру до 450°C и проводили обжиг в течение 3 ч с получением готового кобальтового нанокатализатора синтеза Фишера-Тропша, локализованного в пористом материале. Катализатор имел следующее соотношение компонентов: Co: Ce: Ru: SiO2=10: 0,5: 1,5: 88.

Активацию катализатора проводили в реакторе с неподвижным слоем под давлением следующим образом. 100 г катализатора помещали в реактор. Чистый H2 (степень чистоты более 99,9%) использовали в качестве восстановительного газа, объемный расход которого контролировали на уровне 1000 ч-1, при этом контролировали скорость нагрева на уровне 2 град/мин, температуру активации - на уровне 350°C, давление активации - на уровне 1,5 МПа, а время активации составляло 4 ч.

Каталитическую реакцию проводили в реакторе с трехфазным псевдоожиженным слоем следующим образом. 50 г активированного катализатора помещали в реактор в безводных бескислородных условиях. Полиолефин использовали в качестве реакционной среды. Вводили синтез-газ с соотношением H2: CO=1,5. Секундный расход синтез-газа контролировали с обеспечением объемного расхода на уровне 1000 ч-1, а давление в реакторе контролировали на уровне 3,0 МПа. Алгоритм нагрева задавали так, что сначала повышали температуру реакции со скоростью 3 град/мин до достижения температуры 150°C, а затем повышали температуру реакции со скоростью 2 град/мин до достижения температуры 220°C, с осуществлением реакции. Селективность катализатора по готовому продукту составляла (% мас.): C1 - 5,6; C2-4 - 7,1; C5-11 - 23,9; C12-18 - 29,8; C18+- 33,6. Степень конверсии CO достигала 76,3.

Пример 4

Для сравнения получали кобальтовый катализатор синтеза Фишера-Тропша способом, раскрытым в публикации CN 101698152A, следующим образом.

Достаточное количество носителя Al2O3 добавляли в муфельную печь, обжигали при температуре 550°C в течение 4 ч и отмеряли 100 г полученного носителя Al2O3. К 100 мл дистиллированной воды добавляли 53,6 г кобальта нитрат гексагидрата, 1,7 г церия нитрат гексагидрата и 5,9 г рутения нитрозил нитрата и перемешивали до их растворения, а результирующий раствор разводили до 110 мл с получением водного растворителя. После этого водным раствором пропитывали носителя Al2O3 в расчетном количестве с использованием метода полной пропитки пор с получением пропитанного катализатора. Пропитанный катализатор подвергали вакуумной сушке на водяной бане при температуре 80°C, а затем оставляли при комнатной температуре 24 ч для старения. После этого состаренный катализатор помещали в муфельную печь, сушили в течение 6 ч после постепенного повышения температуры до 120°C, а затем обжигали при температуре 500°C в течение 4 ч с получением катализатора. Катализатор имел следующее соотношение компонентов: Co: Ce: Ru: Al2O3=10: 0,5: 1,5: 88.

Активацию катализатора проводили в реакторе с неподвижным слоем под давлением следующим образом. 100 г катализатора помещали в реактор. Чистый H2 (степень чистоты более 99,9%) использовали в качестве восстановительного газа, объемный расход которого контролировали на уровне 1000 ч-1, при этом контролировали скорость нагрева на уровне 2 град/мин, температуру активации - на уровне 350°C, давление активации - на уровне 1,5 МПа, а время активации составляло 4 ч.

Каталитическую реакцию проводили в реакторе с трехфазным псевдоожиженным слоем следующим образом. 50 г активированного катализатора помещали в реактор в безводных бескислородных условиях. Полиолефин использовали в качестве реакционной среды. Вводили синтез-газ с соотношением H2: CO=1,5. Секундный расход синтез-газа контролировали с обеспечением объемного расхода на уровне 1000 ч-1, а давление в реакторе контролировали на уровне 3,0 МПа. Алгоритм нагрева задавали так, что сначала повышали температуру реакции со скоростью 3 град/мин до достижения температуры 150°C, а затем повышали температуру реакции со скоростью 2 град/мин до достижения температуры 220°C, с осуществлением реакции. Селективность катализатора по готовому продукту составляла (% мас.): C1 - 9,3; C2-4 - 9,1; C5-11 - 27,8; C12-18 - 21,2; C18+- 32,6. Степень конверсии CO достигала 71,3.

Как показывают примеры 1-3, катализатор, приготовленный способом в соответствии с вариантами осуществления настоящего изобретения, имел относительно более высокую активность. При условии объемного расхода 1000 ч-1, даже когда содержание CO было всего 10% мас., степень конверсии CO была выше 80% мас., за счет чего очевидна эффективность металлических компонентов этого кобальтового нанокатализатор синтеза Фишера-Тропша. В вышеприведенных примерах была достаточно низкая селективность по метану, а селективность по C5+была достаточно хорошей. При сравнении результатов примера 2 и примера 4, катализатор, полученный способом по примеру 2, имел более низкую стоимость изготовления, более низкую селективность по метану, более высокую селективность по C5+и значительно более высокую селективность по C12+.

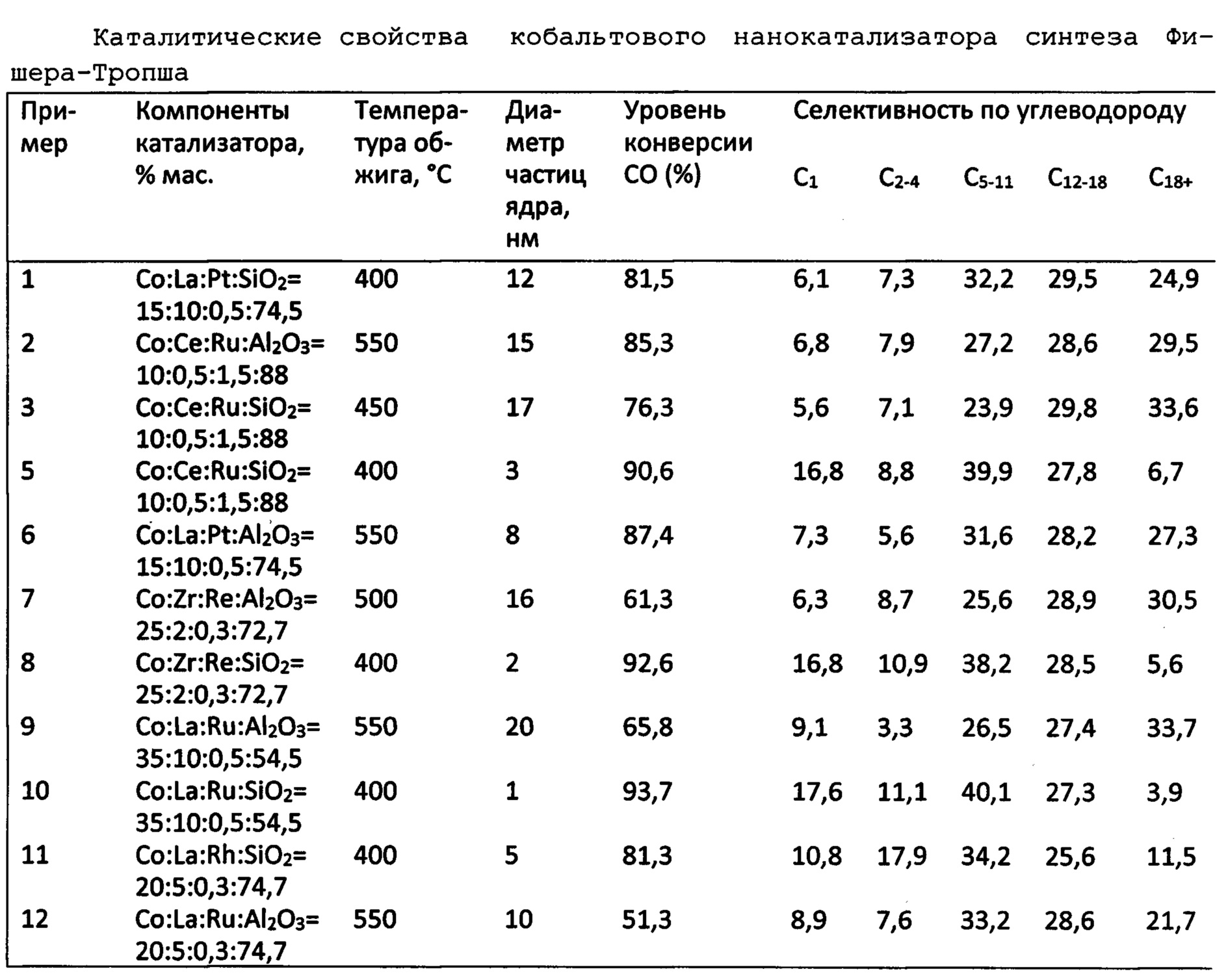

Примеры 5-12

В соответствии с вариантами осуществления изобретение было приготовлено множество вариантов кобальтового нанокатализатора синтеза Фишера-Тропша, локализованный в пористом материале, каталитические свойства которых представлены в таблице 1.

Таблица 1

Реферат

Изобретение относится к области каталитического синтеза и наноматериалов. Описан кобальтовый нанокатализатор синтеза Фишера-Тропша, локализованный в пористом материале. Катализатор получен золь-гель процессом с использованием органогеля в качестве матрицы, представляющего собой линейный амфифильный полимер. Активный компонент использован в качестве ядра, а пористый материал использован в качестве оболочки. Активный компонент включает первый металлический компонент в виде Co, второй металлический компонент, выбираемый из Ce, La и Zr, и третий металлический компонент, выбираемый из Pt, Ru, Rh и Re. Катализатор содержит первый металлический компонент 10-35% мас., второй металлический компонент 0,5-10% мас., третий металлический компонент 0,02-2% мас. и носитель остальное. Носитель является пористым материалом сферической формы. Пористый материал имеет размер пор 1-20 нм и удельную поверхность 300-500 м/г, диаметр частиц ядра активного компонента составляет 0,5-20,0 нм. Технический результат - низкая селективность по метану и хорошая селективность по C. 2 н. и 7 з.п. ф-лы, 1 ил., 1 табл., 12 пр.

Комментарии