Способ приготовления алюмосиликатсодержащего катализатора - RU2644159C1

Код документа: RU2644159C1

Описание

Настоящее изобретение относится к области нефтехимической технологии, точнее к катализаторам для переработки побочных продуктов, получающихся вместе с диметилдиоксаном (ДМД) на первой стадии процесса производства изопрена из изобутилена и формальдегида по диоксановому методу.

Указанные продукты представляют собой, в основном, диоксановые спирты и их производные, кипящие при более высоких температурах, чем ДМД, и поэтому получили название высококипящих побочных продуктов синтеза изопрена (ВПП).

На второй стадии процесса ДМД разлагают в изопрен на кальцийборфосфатсодержащих катализаторах в присутствии водяного пара при температуре 250-450°С. При этом в качестве побочных продуктов образуется изопропенилэтиловый спирт (ИПЭС), метилдигидропиран (МДГП), метилентетрагидропиран (МТГП), сополимеры изопрена, изобутилена и формальдегида, так называемое зеленое масло и др. Выход ВПП составляет до 250 кг на 1 тонну ДМД. Часть ВПП находит квалифицированное применение (например, в качестве флотореагента), а основная масса их сжигается.

Побочные продукты (МДГП, МТГП) образуются и при жидкофазном одностадийном синтезе изопрена при взаимодействии ДМД с триметилкарбинолом и/или изобутиленом в кислой среде при температуре выше 150°С и повышенном давлении (RU 2266888, опубл. 27.12.2005).

Известны алюмосиликатсодержащие катализаторы для разложения ВПП и пиранов, состоящие из оксидов: алюминия, кремния, железа, магния, кальция, натрия, калия и титана при различных соотношениях вышеуказанных оксидов. (RU 1695631, опубл. 20.12.1996, состав катализатора: оксид алюминия - 5,0-30,0, оксид железа - 0,-5,0, оксид магния - 0,1-5,0 оксид кальция - 0,1-5,0, оксид калия - 0,1-3,0, оксид натрия - 0,1-3,0, оксид титана - 0,1-3,0, оксид кремния - остальное (катализатор К-84),

RU 1819400, опубл. 20.12.1996, состав катализатора : оксид алюминия - 32,0-46,0 оксид железа - 0,1-1.5, оксид магния - 0,05-1,5, оксид кальция - 005-1,5, оксид натрия - 0,5-1,5 оксид титана - 0,1-1,5, оксид кремния - остальное.

RU 2167710, опубл. 27.05.2001, состав катализатора: оксид алюминия 5,0-30,0 оксид железа 0,4-1,0, оксид магния 0,4-1,0, оксид кальция 5,2-7,0, оксид натрия 1,0-3,0, оксид калия 1,0-3,0, оксид титана 0,4-1,0. оксид кремния - остальное.(катализатор К-97)

В зависимости от типа катализатора достигаются относительно высокие показатели конверсии ВПП и пиранов, а также большой суммарный выход полезных продуктов (СВПП). Процесс ведут при температуре 400-480°С, объемной скорости подачи сырья 0,3-0,5 ч-1, однако длительность контактирования не превышает 5-6 часов. С увеличением длительности цикла в связи с коксоотложением падают конверсия ВПП и СВПП.

Известен также алюмосиликатный катализатор для расщепления ВПП и/или пирановой фракции синтеза изопрена, содержащий вышеуказанные оксиды металлов и дополнительно оксид бора. Состав катализатора, % масс.: оксид алюминия - 5,0-30,0, оксид железа 0,1-3,0, оксид магния - 0,1-3,0, оксид кальция - 0,1-5,0, оксид натрия 0,1-3,0, оксид калия - 0,1-3,0, оксид титана - 0,1-3,0, оксид бора - 3,0-10,0, оксид кремния - остальное (RU 2585789, опубл. 10.07.2016. Катализатор К-15.) Катализатор позволяет снизить коксоотложение при сохранении высокой конверсии ВПП и большого выхода СВПП (на разложенное сырье). Однако длительность контактирования в лабораторных условиях при требуемом уровне конверсии ВПП также не превышает 5-6 часов.

Все вышеуказанные катализаторы синтезируют одним и тем же способом: путем сливания растворов силиката натрия и соляной кислоты, выделением осадка гидрогеля, отмывкой, введением в осадок расчетных количеств окислов соответствующих металлов и оксида бора или веществ, из которых при соответствующей переработке получают эти окислы, выпариванием, формовкой полученной массы, сушкой и прокаливанием (возможно введение оксида бора в виде различных соединений бора с последующим его смешением с алюмосиликатсодержащий массой). При этом термообработку осуществляют при температуре 200-300°С в течение 1-8 час с последующим повышением температуры до 800-1000°С и прокаливанием при этой температуре в течение 1-10 час (RU 1819400? опубл. 20.12.1996, RU 2585789? опубл. 10.07.2016 - прототип).

Использование катализатора, приготовленного известным способом с введением перед сушкой и прокаливанием оксида бора либо вещества, дающего при нагревании оксид бора, позволяет увеличить конверсию побочных продуктов, повысить суммарный выход полезных продуктов и снизить коксоотложение.

Недостатком известного способа приготовления алюмосиликатсодержащих катализаторов является небольшая длительность контактирования полученного катализатора (не более 5-6 часов), после чего происходит закоксовывание катализатора и, как следствие, заметное снижение конверсии ВПП и СВПП.

В результате приходится прерывать цикл контактирования и начинать регенерацию контакта, что приводит к увеличению расхода пара.

Техническим результатом настоящего изобретения является повышение длительности контактирования в лабораторных условиях до 8 час при сохранении высокой конверсии ВПП и выхода целевых продуктов.

Технический результат достигается при использовании заявленного способа приготовления алюмосиликатсодержащего катализатора для переработки ВПП и/или пирановой фракции синтеза изопрена.

Для приготовления алюмосиликатсодержащего катализатора оксиды или вещества, из которых при обработке могут образовываться оксиды алюминия, железа, магния, кальция, натрия, калия, титана (и бора), смешивают, отфильтровывают (при использовании водных растворов) и полученную массу сушат при температуре 20-95°С в течение 10-80 час, затем при 100-210°С в течение 1,5-15 час и далее нагревают от 210 до 900°С в течение 1,5-20 час и прокаливают при 900-1050°С в течение 0,5-24 час.

В качестве исходных сырьевых компонентов для приготовления катализатора могут быть использованы такие природные соединения, как полевой шпат, кварцевый песок, каолин, глина и т.д. Также в массу может быть добавлен фарфоровый череп.

Для испытания катализатора были использованы: ВПП, полученные на первой стадии синтеза изопрена при образовании ДМД (ЛФ ВПП), пирановая фракция, состоящая в основном из МДГП и МТГП (ПФ).

Катализатор испытывают при переработке указанных продуктов при температуре 400°С в присутствии водяного пара (весовое соотношение сырье : вода, равное 1:3) и длительности цикла контактирования 8 час. Скорость подачи сырья 1,0 час-1. После каждого цикла контактирования катализатор подвергают окислительной регенерации паровоздушной смесью при температуре 500°С.

Промышленная применимость предлагаемого способа приготовления катализатора проиллюстрирована следующими примерами.

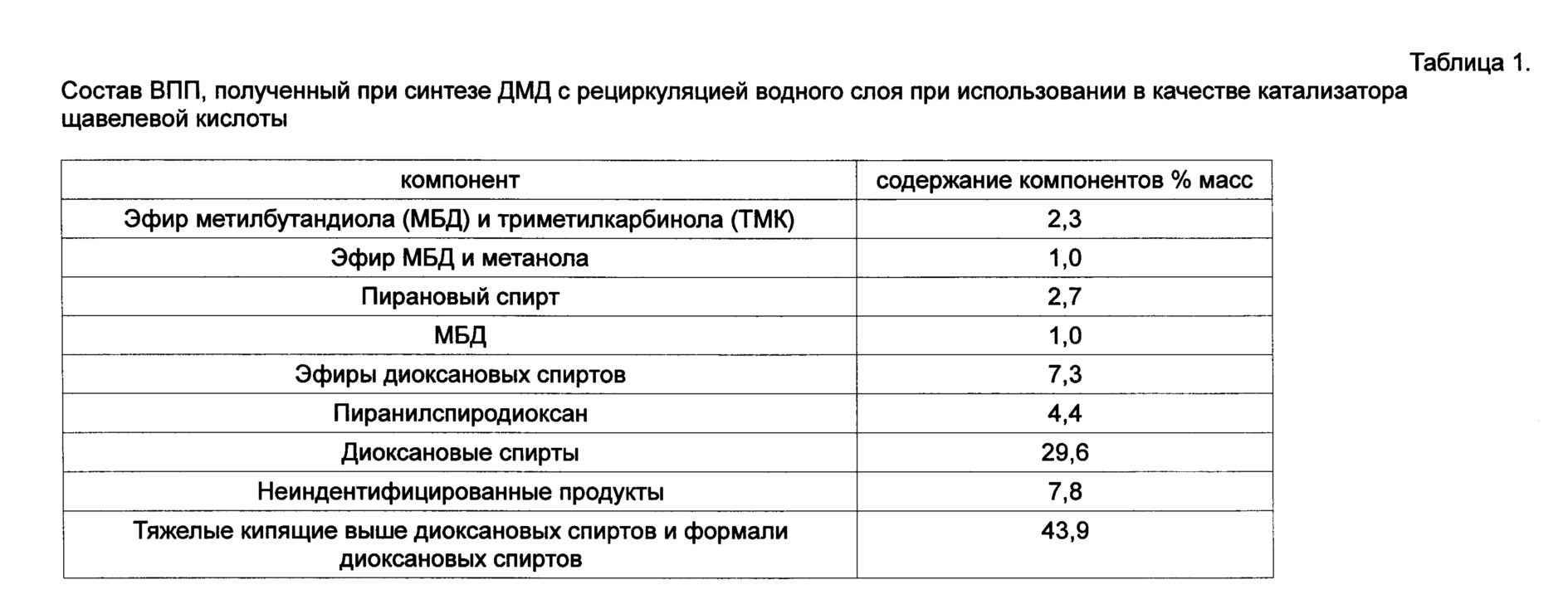

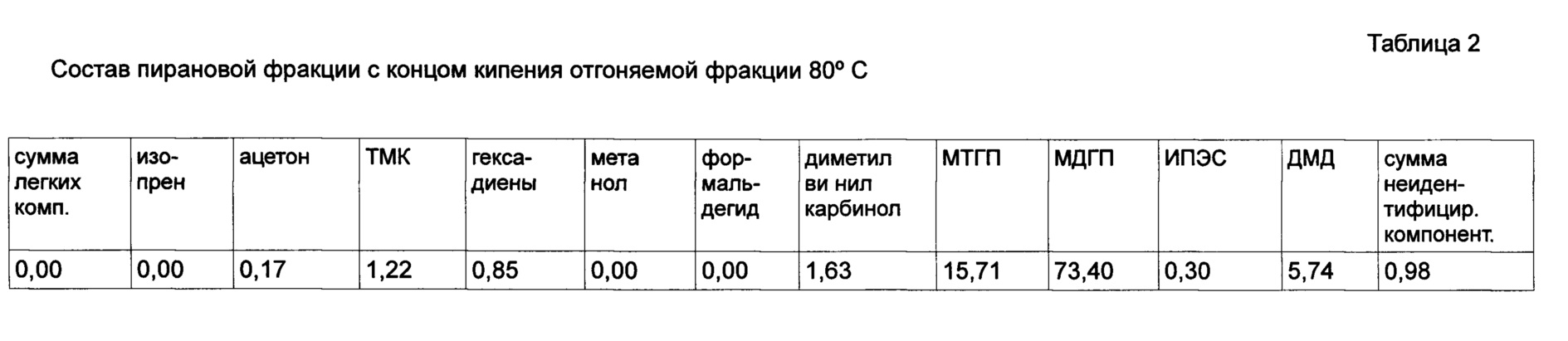

Составы смеси ВПП и пирановой фракции приведены в Табл. 1 и 2

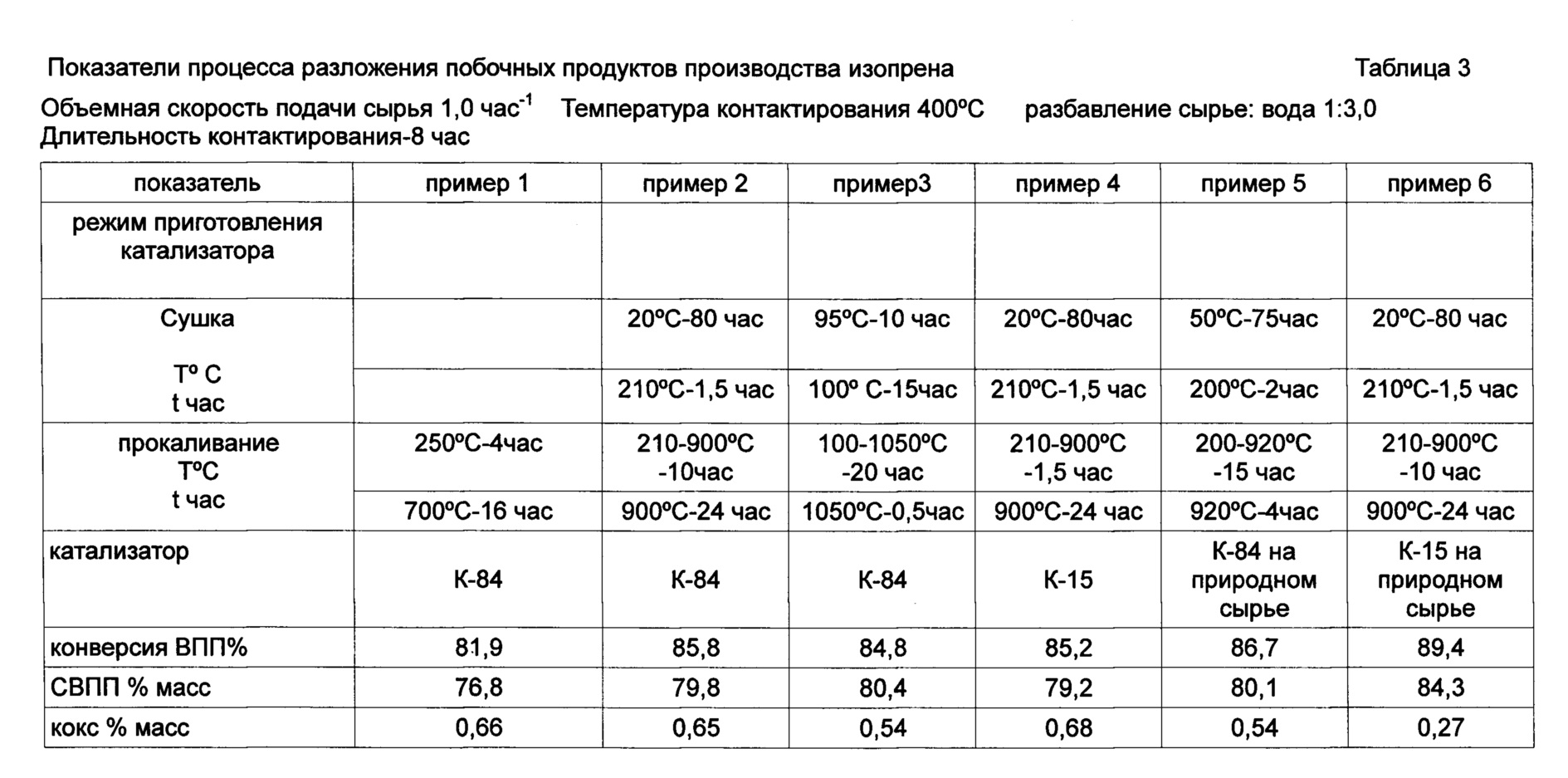

Результаты опытов приведены в Табл.3.

Пример 1 (для сравнения)

Алюмосиликатсодержащий катализатор получают путем сливания растворов силиката натрия и соляной кислоты, фильтрованием осадка гидрогеля, отмывкой его от ионов хлора и введением в осадок расчетных количеств окислов алюминия, кальция, магния, натрия, двуокиси титана, трехокиси железа, причем возможно введение как окислов металлов, так и соединений превращающихся в окислы в условиях сушки и дальнейшей прокалки осадка, например гидроксида кальция как источника окиси кальция.

Отмытую от ионов массу формуют и прокаливают сначала при температуре 250°С в течение 4 часов, а затем в течение 16 часов при температуре 700°С.

Катализатор испытывают следующим образом:30 г катализатора (К-84), содержащего, масс %: Al2O3 - 22,40, Fe2O3 - 0,42, MgO - 0,43, CaO - 0,67, K2O - 2,4, Na2O - 1,2,TiO2 - 0,47, SiO2 – остальное, загружают в реактор. Дополнительно над катализатором в реактор загружают 1,5 г твердого контакта, полученного в соответствии с ТУ480-1-400-702 с удельной поверхностью 0,9 м2/г.

Через реактор в течение 8 часов пропускают смесь, состоящую из 75% ВПП и 25% пирановой фракции (табл. 1 и 2).

В качестве ВПП применяют продукт, полученный при синтезе ДМД с рециркуляцией водного слоя при использовании в качестве катализатора щавелевой кислоты или смеси щавелевой и фосфорной кислот. Состав ВПП приведен в табл. 1.

В качестве пирановой фракции может быть использована фракция, полученная как при диоксановом, так и при жидкофазном синтезе изопрена из изобутилена и формальдегида. Состав используемой пирановой фракции приведен в табл. 2. Температура испытаний 400°С, подача ВПП 1,0 час-1, соотношение ВПП : Н2О (масс) 1,0:3,0.

После цикла контактирования каталитическую композицию (смесь катализатора и твердого контакта) регенерируют паровоздушной смесью при температуре 500°С. Результаты, полученные при переработке побочных продуктов производства изопрена (ВПП и пиранов), приведены в табл. 3.

Пример 2

Катализатор получают и испытывают также как в примере 1, за исключением того, что отмытую массу формуют и сушат при 20°С в течение 80 часов, затем при 210°С в течение 1,5 часов, далее нагревают от 210°С до 900°С в течение 10 часов и прокаливают 24 часа при 900°С. Результаты, полученные при переработке побочных продуктов производства изопрена, приведены в табл. 3

Пример 3

Катализатор получают и испытывают также, как описано в примере 2, за исключением того, что катализатор сначала сушат при 95°С в течение 10 часов, затем при 100°С в течение 15 часов, нагревают от 100 до 1050°С в течение 20 часов и затем прокаливают при температуре 1050°С в течение 0,5 часа.

Результаты опыта, полученные при переработке побочных продуктов синтеза изопрена, приведены в табл. 3.

Пример 4

Катализатор получают и испытывают как описано в примере 2, за исключением того, что его нагревают от 210°С до 900°С в течение 1,5 часов.

Результаты, полученные при переработке побочных продуктов производства изопрена, приведены в табл. 3.

Пример 5

310 г полевого шпата по ГОСТ 70-30-73, 125 г кварцевого песка по ГОСТ 22-551-77, 270 г просяновского каолина по ГОСТ 21280-82, 180 г глины по ТУ 322.700190-503061-96 и 120 г фарфорового черепа загружают в шаровую мельницу, заливают 0,6 л воды и перемешивают. После окончания помола суспензия (шликер) отфильтровывают, полученный корж формуют, сушат при 50°С 75 часов, далее 2 часа при 200°С, затем нагревают 15 часов до температуры 920°С и прокаливают 4 часа при 920°С.

Результаты, полученные при переработке побочных продуктов производства изопрена, приведены в табл. 3

Пример 6

Катализатор получают и испытывают также, как описано в примере 2, за исключением того, что в шаровую мельницу загружают 52 г борной кислоты либо другого соединения, превращающегося при нагревании в оксид бора.

Результаты, полученные при переработке побочных продуктов производства изопрена, приведены в табл. 3.

Реферат

Изобретение относится к способу получения алюмосиликатсодержащего катализатора для расщепления высококипящих продуктов и/или пирановой фракции синтеза изопрена. Способ приготовления алюмосиликатсодержащего катализатора для расщепления высококипящих продуктов и/или пирановой фракции синтеза изопрена, который включает оксиды металлов Al, Fe, Mg, Са, Na, K, Ti и возможно оксид В, осуществляют путем смешения различных соединений, содержащих соответствующие оксиды и/или вещества, из которых при соответствующей переработке получают эти оксиды, осуществляют сушку и прокаливание полученной массы с последующей сортировкой и упаковкой целевого продукта. Способ отличается тем, что сушку осуществляют вначале при температуре 20-95°С в течение 10-80 час, затем при 100-210°С в течение 1,5-15 час с последующим нагревом при температуре 210-900°С в течение 1,5-20 час и прокаливанием при температуре 900-1050°С в течение 0,5-24 час. Технический результат - способ позволяет повысить длительность контактирования в лабораторных условиях до 8 час при сохранении высокой конверсии ВПП и выхода целевых продуктов. 1 з.п. ф-лы, 3 табл., 6 пр.

Формула

Документы, цитированные в отчёте о поиске

Алюмосиликатсодержащий катализатор

Способ переработки побочных продуктов жидкофазного синтеза изопрена из изобутилена и формальдегида

Комментарии