Катализатор и способ получения этиленненасыщенных карбоновых кислот или сложных эфиров - RU2784808C2

Код документа: RU2784808C2

Чертежи

Описание

Настоящее изобретение относится к модифицированному диоксидкремниевому носителю катализатора, к катализатору, включающему модифицированный диоксидкремниевый носитель, и к способу получения этиленненасыщенных карбоновых кислот или сложных эфиров, в частности, α,β-ненасыщенных карбоновых кислот или сложных эфиров, более конкретно, акриловых кислот или сложных эфиров, таких как (алк)акриловые кислоты или алкил(алк)акрилаты, в частности, (мет)акриловые кислоты или алкил(мет)акрилаты, такие как метакриловая кислота (МА) и метилметакрилат (ММА), посредством конденсации карбоновой кислоты или сложных эфиров с формальдегидом или его источником, таким как диметоксиметан, в присутствии таких катализаторов, в частности, конденсацией пропионовой кислоты или ее сложных алкиловых эфиров, таких как метилпропионат, с формальдегидом или его источником в присутствии таких катализаторов с каталитическим металлом на модифицированном диоксидкремниевом носителе. Соответственно, данное изобретение является особенно актуальным для получения метакриловой кислоты (MAA) и метилметакрилата (MMA).

Как указано выше, такие ненасыщенные кислоты или сложные эфиры могут быть получены посредством реакции карбоновой кислоты или сложного эфира, и подходящие карбоновые кислоты или сложные эфиры представляют собой алкановые кислоты (или сложные эфиры) формулы R3-CH2-COOR4, где каждый из R3 и R4 независимо представляет собой подходящий заместитель, известный в области акриловых соединений, такой как водород или алкильная группа, в особенности, низшая алкильная группа, содержащая, например, 1-4 атома углерода. Так, например, метакриловая кислота или ее сложные алкиловые эфиры, особенно метилметакрилат, могут быть получены посредством каталитической реакции пропионовой кислоты или соответствующего сложного алкилового эфира, например, метилпропионата, с формальдегидом в качестве источника метилена в соответствии с последовательностью реакций 1.

R3-CH2-COOR4+HCHO -------> R3-CH(CH2OH)-COOR4

и

R3-CH(CH2OH)-COOR4 ------> R3-C(:CH2)-COOR4+H2O

Последовательность 1

Примером последовательности реакций 1 является последовательность реакций 2.

CH3-CH2-COOR4+HCHO -------> CH3-CH(CH2OH)-COOR4

CH3-CH(CH2OH)-COOR4 ------> CH3-C(:CH2)-COOR4+H2O

Последовательность 2

Указанные выше последовательности реакций обычно осуществляются при повышенной температуре, обычно в диапазоне 250-400 °C, с использованием кислотного/основного катализатора. Когда целевым продуктом является сложный эфир, реакцию обычно осуществляют в присутствии подходящего спирта для сведения к минимуму образования соответствующей кислоты вследствие гидролиза сложного эфира. Также для удобства часто желательно вводить формальдегид в виде комплекса формальдегида с метанолом. Поэтому при получении метилметакрилата подаваемая на катализатор реакционная смесь обычно будет состоять из метилпропионата, метанола, формальдегида и воды.

Известный способ получения MMA представляет собой каталитическую конверсию метилпропионата (MEP) в MMA с использованием формальдегида. Известный для этого катализатор представляет собой цезиевый катализатор, включающий носитель, например, диоксид кремния.

В WO 1999/52628 описан катализатор для использования при получении α,β-ненасыщенных карбоновых кислот или сложных эфиров путем конденсации пропионовой кислоты или соответствующего сложного алкилового эфира, причем катализатор содержит диоксид кремния, легированный щелочным металлом, пропитанный по меньшей мере одним элементом-модификатором, при этом элемент-модификатор выбран из группы, состоящей из бора, алюминия, магния, циркония и гафния, предпочтительно циркония и/или алюминия и/или бора, а щелочной металл выбран из калия, рубидия или цезия, предпочтительно цезия.

В WO 2003/026795 описан катализатор для использования в реакциях альдольной конденсации, включая получение α,β-ненасыщенных карбоновых кислот путем конденсации пропионовой кислоты или сложного эфира пропионовой кислоты, при полимеризации олефинов, дегидратации, гидроксилировании и изомеризации, где катализатор содержит гидрогель диоксида кремния и металла, пропитанный каталитическим металлом, при этом металл гидрогеля выбран из группы, состоящей из циркония, титана, алюминия и железа, предпочтительно циркония, а каталитический металл выбран из группы, состоящей из щелочных металлов и щелочноземельных металлов, предпочтительно цезия.

Авторы настоящего изобретения обнаружили, что катализаторы, содержащие модифицированные определенным металлом диоксидкремниевые носители и содержащие каталитический металл, обеспечивают высокий уровень селективности при конденсации источников метилена, таких как формальдегид, с карбоновой кислотой или сложным алкиловым эфиром, таким как метилпропионат, когда по меньшей мере часть металла-модификатора включена или присутствует в носителе в форме соединений металла, имеющих в общей сложности до двух атомов циркония и/или гафния.

Из работы Yung-Jin Hu et al, J. Am. Chem. Soc. Volume 135, 2013, p14240, известно, что цирконий способен образовывать крупные кластеры в растворе. Кластеры Zr-18 являются типичными.

Однако авторы настоящего изобретения неожиданно обнаружили, что когда модифицированный диоксидкремниевый носитель содержит группы оксида циркония и/или гафния, полученные из источника катиона мономерного и/или димерного металла-модификатора, как, например, их соединения в начале модификации, а не из таких более крупных кластеров, было обнаружено улучшение связывания каталитического металла с модифицированным носителем и вследствие этого более высокая селективность получения ненасыщенной карбоновой кислоты или сложных эфиров путем конденсации соответствующей кислоты или сложного эфира с источником метилена, таким как формальдегид. Кроме того, авторы изобретения обнаружили, что модифицированные диоксидкремниевые носители, обеспечивающие эти высокие селективности, содержат атомы мономерного или димерного металла-модификатора после осаждения/адсорбции на поверхности диоксида кремния.

Кроме того, авторы настоящего изобретения обнаружили, что при использовании таких модифицированных диоксидкремниевых носителей скорость спекания поверхности катализатора, как было установлено, уменьшается, и снижается потеря удельной поверхности, на которой происходит каталитическая реакция во время реакции конденсации.

Поэтому катализаторы, содержащие такие модифицированные диоксидкремниевые носители и содержащие каталитический металл, являются чрезвычайно эффективными катализаторами для получения α,β-этиленненасыщенных карбоновых кислот или сложных эфиров путем конденсации соответствующей кислоты или сложного эфира с источником метилена, таким как формальдегид, обеспечивая ряд преимуществ, таких как высокий уровень селективности и/или снижение спекания поверхности катализатора.

Таким образом, в соответствии с первым аспектом настоящего изобретения, предлагается катализатор, содержащий:

модифицированный диоксидкремниевый носитель,

причем модифицированный диоксидкремниевый носитель содержит металл-модификатор;

и каталитический металл на модифицированном диоксидкремниевом носителе,

где металл-модификатор выбран из одного или нескольких компонентов из циркония и/или гафния,

отличающийся тем, что по меньшей мере часть, обычно по меньшей мере 25% указанного металла-модификатора присутствует в виде групп металла-модификатора,

имеющих в общей сложности до 2 атомов металла-модификатора.

В соответствии с дополнительным аспектом настоящего изобретения предлагается катализатор, содержащий:

модифицированный диоксидкремниевый носитель,

причем модифицированный диоксидкремниевый носитель содержит металл-модификатор;

и каталитический металл на модифицированном диоксидкремниевом носителе,

где металл-модификатор выбран из одного или нескольких компонентов из циркония и/или гафния,

отличающийся тем, что по меньшей мере часть, обычно по меньшей мере 25% указанного металла-модификатора присутствует в виде групп металла-модификатора, полученных из источника катионов мономерного и/или димерного металла-модификатора.

Мономерный и/или димерный металл-модификатор контактирует с диоксидкремниевым носителем в виде источника катионов мономерного и/или димерного металла-модификатора - циркония или гафния, такого как их соединение в растворе, для осуществления адсорбции указанного металла-модификатора на носителе с образованием благодаря этому групп металла-модификатора. Подходящим источником может быть комплекс металла-модификатора, чаще всего лигандный комплекс в растворе.

В соответствии со вторым аспектом настоящего изобретения предлагается модифицированный диоксидкремниевый носитель для катализатора, включающий:

диоксидкремниевый носитель и

металл-модификатор,

где металл-модификатор выбран из одного или нескольких компонентов из циркония и/или гафния,

отличающийся тем, что по меньшей мере часть, обычно по меньшей мере 25% указанного металла-модификатора присутствует в виде групп металла-модификатора,

имеющих в общей сложности до 2 атомов металла-модификатора.

В соответствии с третьим аспектом настоящего изобретения предлагается модифицированный диоксидкремниевый носитель для катализатора, включающий:

диоксидкремниевый носитель и

металл-модификатор,

где металл-модификатор выбран из одного или нескольких компонентов из циркония и/или гафния,

отличающийся тем, что по меньшей мере часть, обычно по меньшей мере, 25% указанного металла-модификатора присутствует в виде групп металла-модификатора, полученных из источника катионов мономерного и/или димерного металла-модификатора в начале модификации.

При этом модифицированный диоксидкремниевый носитель модифицирован металлом-модификатором. Как правило, металл-модификатор представляет собой адсорбат, адсорбированный на поверхности диоксидкремниевого носителя. Адсорбат может быть хемосорбированным или физически сорбированным на поверхности диоксидкремниевого носителя, обычно он является хемосорбированным. Группы металла-модификатора обычно представляют собой оксидные группы металла-модификатора.

Диоксидкремниевый носитель обычно имеет форму силикагеля, более типично ксерогеля или гидрогеля.

Как правило, металл-модификатор адсорбирован на поверхности силикагелевого носителя. Таким образом, обычно указанный металл-модификатор присутствует на поверхности модифицированного силикагелевого носителя в виде групп оксида металла.

В качестве альтернативы, металл-модификатор может присутствовать в носителе в виде когеля. В таком случае модифицированный диоксидкремниевый носитель представляет собой гель оксида металла-диоксида кремния, обычно содержащий группы оксида циркония и/или гафния.

Как правило, металл-модификатор присутствует в модифицированном диоксидкремниевом носителе в эффективном количестве для уменьшения спекания и улучшения селективности катализатора. Как правило, по меньшей мере, 30%, например, по меньшей мере, 35%, более предпочтительно по меньшей мере 40%, например, по меньшей мере, 45%, наиболее предпочтительно по меньшей мере 50%, например, по меньшей мере 55%, например, по меньшей мере 60% или 65%, и наиболее предпочтительно по меньшей мере, 70%, например, по меньшей мере 75% или 80%, более типично по меньшей мере 85%, наиболее типично по меньшей мере 90%, особенно по меньшей мере 95% металла-модификатора в модифицированном диоксидкремниевом носителе находится в группах, имеющих в общей сложности 1 и/или 2 атома металла, особенно в группах, имеющих всего 1 атом металла или полученных из мономерного и/или димерного соединения металла в начале образования модифицированного диоксида кремния при таких уровнях.

Во избежание неопределенности, группы металла-модификатора, имеющие в общей сложности 1 атом металла, считаются мономерными, и имеющие в общей сложности 2 атома металла считаются димерными. В особенно предпочтительных вариантах осуществления, например, по меньшей мере 35%, более предпочтительно по меньшей мере 40%, например, по меньшей мере 45%, наиболее предпочтительно по меньшей мере 50%, например, по меньшей мере 55%, например, по меньшей мере 60% или 65%, и наиболее предпочтительно по меньшей мере 70%, например, по меньшей мере 75% или 80%, более типично по меньшей мере 85%, наиболее типично по меньшей мере 90%, особенно по меньшей мере 95% металла-модификатора присутствует в мономерных группах металла, или в любом случае обычно образуются из соединений циркония и/или гафния в начале модификации, имея такие уровни металла-модификатора, как мономерные соединения. Как правило, группы металла-модификатора на диоксиде кремния представляют собой оксидные группы металла-модификатора.

Неожиданно было обнаружено, что кластеры циркония и/или гафния, содержащие больше чем 2 атома металла, диспергированные по всему носителю, такому как гидрогелевый носитель, снижают селективность реакции получения α,β-этиленненасыщенных карбоновых кислот или сложных эфиров путем конденсации соответствующей кислоты или сложного эфира с источником метилена, таким как формальдегид. Также неожиданно было обнаружено, что такие крупные кластеры увеличивают спекание частиц модифицированного диоксида кремния по сравнению с кластерами металла-модификатора с 2 атомами или 1 атомом металла, тем самым уменьшая удельную поверхность, что снижает прочность и сокращает срок службы катализатора до того, как активность станет неприемлемо низкой. Кроме того, селективность часто бывает ниже, в зависимости от природы кластера металла-модификатора.

Как правило, металл-модификатор диспергирован по всему носителю по существу однородным образом.

Как правило, модифицированный диоксидкремниевый носитель представляет собой ксерогель. Гель также может быть гидрогелем или аэрогелем.

Гель также может представлять собой когель диоксида кремния-диоксида циркония и/или диоксида кремния-оксида гафния. Силикагель может быть образован любым из различных способов, известных специалистам в области гелеобразования, таких как здесь упомянуты. Как правило, модифицированные силикагели получают подходящей реакцией адсорбции. Адсорбция соответствующих соединений металлов, таких как соединения циркония и/или гафния, на силикагеле, таком как ксерогель диоксида кремния, с образованием модифицированного силикагеля, имеющего группы соответствующего металла-модификатора, является подходящим способом.

Способы получения силикагелей хорошо известны в данной области техники, и некоторые такие способы описаны в The Chemistry of Silica: Solubility, Polymerisation, Colloid and Surface Properties and Biochemistry of Silica, by Ralph K Iler, 1979, John Wiley and Sons Inc., ISBN 0-471-02404-X и в приведенных там ссылках.

Способы получения когелей диоксида кремния-диоксида циркония хорошо известны в данной области техники, и некоторые такие способы описаны в US 5069816; в работе Bosman et al, J. Catalysis Vol. 148 (1994) p.660, и в работе Monros et al, J. Materials Science Vol. 28,(1993), p.5832.

В предпочтительных вариантах осуществления модифицированный диоксидкремниевый носитель не образуется в результате совместного гелеобразования, т.е. не представляет собой диоксид кремния-диоксид циркония, диоксид кремния-оксид гафния или диоксид кремния-диоксид циркония/оксид гафния, образованный в результате совместного гелеобразования, такого как смешивание раствора силиката натрия с комплексами металлов-модификаторов в растворе серной кислоты. В таких вариантах осуществления цирконий и/или гафний обычно включены в виде адсорбата на поверхности диоксидкремниевого носителя.

Предпочтительно, катализатор на основе модифицированного диоксидкремниевого носителя и модифицированный диоксидкремниевый носитель в соответствии с любым аспектом настоящего изобретения может по существу не содержать, практически не содержать или полностью не содержать фторида. Фторид может присутствовать в следовых количествах из-за неизбежного загрязнения окружающей среды. Под выражением «по существу не содержит» авторы изобретения подразумевают катализаторы и носители, содержащие менее чем примерно 1000 частей на миллион (ч/млн) фторида. Под выражением «практически не содержит» авторы изобретения подразумевают катализаторы и носители, содержащие менее чем примерно 100 ч/млн фторида, и под выражением «полностью не содержит» авторы изобретения подразумевают катализаторы, содержащие менее чем примерно 200 частей на миллиард (ч/млрд) фторида.

Предпочтительно, когда по меньшей мере часть металла-модификатора, включенного в модифицированный диоксид кремния указанных выше аспектов настоящего изобретения, получают из источника катионов мономерного и/или димерного металла-модификатора в начале образования модифицированного диоксида кремния, обнаружено, что улучшается селективность реакции и/или снижается скорость спекания поверхности катализатора при получении α,β-этиленненасыщенных карбоновых кислот или сложных эфиров.

Группы металла и оксида металла в модифицированном диоксидкремниевом носителе по настоящему изобретению относятся к цирконию и/или гафнию и диоксиду циркония и/или оксиду гафния, а не к диоксиду кремния.

Предпочтительно уровень металла-модификатора, присутствующего в модифицированном диоксиде кремния или катализаторе, может составлять до 7,6×10-2 моль/моль диоксида кремния, более предпочтительно до 5,9×10-2 моль/моль диоксида кремния, наиболее предпочтительно до 3,5×10-2 моль/моль диоксида кремния. Обычно уровень такого металла составляет от 0,067×10-2 до 7,3×10-2 моль/моль диоксида кремния, более предпочтительно от 0,13×10-2 до 5,7×10-2 моль/моль диоксида кремния и наиболее предпочтительно от 0,2×10-2 до 3,5×10-2 моль/моль диоксида кремния. Обычно уровень присутствующего металла-модификатора составляет по меньшей мере 0,1×10-2 моль/моль диоксида кремния, более предпочтительно, по меньшей мере, 0,15×10-2 моль/моль диоксида кремния и наиболее предпочтительно по меньшей мере 0,25×10-2 моль/моль диоксида кремния.

Предпочтительно, когда цирконий является металлом-модификатором, уровень металлического циркония может составлять до 10% масс./масс. модифицированного диоксидкремниевого носителя, более предпочтительно до 8% масс./масс., наиболее предпочтительно до 5,5% масс./масс. Как правило, уровень металлического циркония составляет 0,1-10% масс./масс. модифицированного диоксидкремниевого носителя, более предпочтительно 0,2-8% масс./масс. и наиболее предпочтительно 0,3-5% масс./масс. Как правило, уровень металлического циркония составляет по меньшей мере 0,5% масс./масс. модифицированного диоксидкремниевого носителя, например, 0,8% масс./масс., более типично по меньшей мере 1,0% масс./масс., наиболее типично по меньшей мере 1,5% масс./масс.

Предпочтительно, уровень металлического гафния может составлять до 20% масс./масс. модифицированного диоксидкремниевого носителя, более предпочтительно до 16% масс./масс., наиболее предпочтительно до 10% масс./масс. Как правило, уровень металлического гафния составляет 0,2-20% масс./масс. модифицированного диоксидкремниевого носителя, более предпочтительно 0,4-16% масс./масс. и наиболее предпочтительно 0,6-10% масс./масс. Как правило, уровень металлического гафния составляет по меньшей мере 1,0% масс./масс. модифицированного диоксидкремниевого носителя, более типично по меньшей мере 2,0% масс./масс., наиболее типично по меньшей мере 3,0% масс./масс.

Компонент диоксида кремния носителя из диоксида кремния-оксида циркония может обычно составлять 86,5-99,9% масс. модифицированного носителя, более типично 89,2-99,7% масс., наиболее типично 93,2-99,6% масс. модифицированного носителя.

Компонент диоксида кремния носителя из диоксида кремния-оксида гафния обычно составляет 76,4-99,8% масс. модифицированного носителя, более типично 81,1-99,5% масс., наиболее типично 88,2-99,3% масс. модифицированного носителя.

Используемый здесь термин «до 2 атомов металла» или тому подобное означает 1 и/или 2 атома металла. Предпочтительно модифицированный диоксидкремниевый носитель и катализатор в соответствии с любыми аспектами настоящего изобретения содержат группы металла, обычно оксидные группы металла, имеющие до 2 атомов металла, и наиболее предпочтительно 1 атом металла. Соответственно, следует понимать, что такие группы являются мономерными или димерными группами металла.

Предпочтительно, каталитический металл может представлять собой один или более щелочных металлов. Каталитический металл представляет собой металл, отличный от циркония или гафния. Подходящие щелочные металлы могут быть выбраны из калия, рубидия и цезия, в подходящем случае из рубидия и цезия. Цезий является наиболее предпочтительным каталитическим металлом.

В подходящем случае каталитические металлы, такие как цезий, могут присутствовать в катализаторе на уровне по меньшей мере 1 моль/100 моль (кремния+металла (циркония и/или гафния)), более предпочтительно по меньшей мере 1,5 моль/100 моль (кремния+металла), наиболее предпочтительно, по меньшей мере 2 моль/100 моль (кремния+металла). Уровень каталитического металла может составлять до 10 моль/100 моль (кремния+металла) в катализаторе, более предпочтительно до 7,5 моль/100 моль (кремния+металла), наиболее предпочтительно до 5 моль/100 моль (кремния+металла) в катализаторе.

Предпочтительно уровень каталитического металла в катализаторе может находится в диапазоне 1-10 моль/100 моль (кремния+металла), более предпочтительно 2-8 моль/100 моль (кремния+металла), наиболее предпочтительно 2,5-6 моль/100 моль (кремния+металла) в катализаторе.

Если не указано иное, количество щелочного металла или щелочного металла в катализаторе относится к иону щелочного металла, а не к соли.

В качестве альтернативы, катализатор может содержать каталитический металл в диапазоне 1-22% масс. в катализаторе, более предпочтительно 4-18% масс., наиболее предпочтительно 5-13% масс. Эти количества применимы ко всем щелочным металлам, но особенно к цезию.

Катализатор может иметь любое подходящее массовое отношение каталитического щелочного металла к металлическому цирконию и/или гафнию. Однако обычно массовые отношения цезий:цирконий находятся в диапазоне от 2:1 до 10:1, более предпочтительно от 2,5:1 до 9:1, наиболее предпочтительно от 3:1 до 8:1 в катализаторе, отношения цезий:гафний находятся в диапазоне от 1:1 до 5:1, более предпочтительно от 1,25:1 до 4,5:1, наиболее предпочтительно от 1,5:1 до 4:1 в катализаторе, отношения рубидий:цирконий находятся в диапазоне от 1,2:1 до 8:1, более предпочтительно от 1,5:1 до 6:1, наиболее предпочтительно от 2:1 до 5:1 в катализаторе, отношения рубидий:гафний находятся в диапазоне от 0,6:1 до 4:1, более предпочтительно от 0,75:1 до 3:1, наиболее предпочтительно от 1:1 до 2,5:1 в катализаторе. Соответственно, молярное отношение каталитический металл:металл-модификатор в катализаторе обычно составляет по меньшей мере 1,4 или 1,5:1, предпочтительно оно находится в диапазоне 1,4-2,7:1, например, 1,5-2,1:1, особенно 1,5-2,0:1, обычно при этом металл-модификатор представляет собой цирконий, а каталитический металл - цезий. Как правило, в данном случае каталитический металл находится в избытке относительно количества, которое может потребоваться для нейтрализации металла-модификатора.

Предпочтительно, каталитический металл присутствует в диапазоне 0,5-7,0 моль/моль металла-модификатора, более предпочтительно 1,0-6,0 моль/моль, наиболее предпочтительно 1,5-5,0 моль/моль металла-модификатора.

В подходящем случае, каталитический металл может быть включен в модифицированный диоксидкремниевый носитель любым способом, известным в данной области техники, таким как пропитка, совместное гелеобразование или осаждение из паровой фазы с каталитическим металлом.

Используемый здесь термин «пропитанный» включает добавление каталитического металла, растворенного в растворителе, с получением раствора, который добавляют к ксерогелю или аэрогелю, благодаря чему раствор попадает в пустоты внутри указанного ксерогеля или аэрогеля.

Обычно катализатор по изобретению может быть в любой подходящей форме. Типичные варианты осуществления представлены в форме дискретных частиц. Обычно в процессе использования катализатор находится в виде неподвижного слоя катализатора. В качестве альтернативы, катализатор может быть в виде псевдоожиженного слоя катализатора. Еще одной альтернативой является монолитный реактор.

Когда катализаторы используются в виде неподвижного слоя, желательно, чтобы нанесенный на носитель катализатор был сформован в гранулы, агрегаты или формованные элементы, например сферы, цилиндры, кольца, седла, звезды, многолепестковые формы, полученные гранулированием или экструзией, обычно имеющие максимальные и минимальные размеры в диапазоне от 1 мм до 10 мм, более предпочтительно со средним размером более 2 мм, например, более 2,5 мм или 3 мм. Катализаторы также эффективны и в других формах, например, в порошках или маленьких шариках с такими же размерами, как указано выше. Когда катализаторы используются в виде псевдоожиженного слоя, желательно, чтобы частицы катализатора имели максимальный и минимальный размер в диапазоне 10-500 мкм, предпочтительно 20-200 мкм, наиболее предпочтительно 20-100 мкм.

Уровни каталитического металла в катализаторе, будь то атомы/100 атомов (кремний+цирконий и/или гафний) или % масс., могут быть определены путем соответствующего отбора образцов и взятия среднего значения из таких образцов. Обычно отбирают 5-10 образцов из определенной партии катализатора и определяют и усредняют уровни щелочных металлов, например, с помощью XRF, атомно-абсорбционной спектроскопии, нейтронно-активационного анализа, масс-спектрометрии с ионно-связанной плазмой (ICPMS) или с помощью атомно-эмиссионного спектроскопа с ионно-связанной плазмой (ICPAES).

Уровни оксида металла определенных типов в катализаторе/носителе определяют с помощью XRF, атомно-абсорбционной спектроскопии, нейтронно-активационного анализа или масс-спектрометрии с ионно-связанной плазмой (ICPMS).

Типичная средняя удельная поверхность модифицированного диоксидкремниевого носителя в соответствии с любым аспектом изобретения находится в диапазоне 20-600 м2/г, более предпочтительно, 30-450 м2/г, наиболее предпочтительно, 35-350 м2/г, как измерено с помощью многоточечного метода БЭТ с использованием анализатора площади поверхности и пористости Micromeritics TriStar 3000. Эталонным материалом, используемым для проверки характеристик прибора, может быть порошок сажи, поставляемый Micromeritics, с удельной поверхностью 30,6 м2/г (+/- 0,75 м2/г), каталожный номер 004-16833-00.

Если материал катализатора является пористым, он обычно представляет собой комбинацию мезопористого и макропористого материала со средним размером пор от 2 до 1000 нм, более предпочтительно от 3 до 500 нм, наиболее предпочтительно от 5 до 250 нм. Размер макропор (свыше 50 нм) может быть определен ртутной интрузионной порометрией с использованием стандартов NIST, тогда как метод Барретта-Джойнера-Халенда (BJH) с использованием жидкого азота при 77К используется для определения размера мезопор (2-50 нм). Средний размер пор представляет собой средневзвешенное значение объема пор в зависимости от объема пор в зависимости от распределения пор по размерам.

Средний объем пор частиц катализатора может быть меньше чем 0,1 см3/г, но как правило он находится в диапазоне 0,1-5 см3/г, измеряемом по поглощению жидкости, такой как вода. Однако микропористые катализаторы с очень низкой пористостью не являются наиболее предпочтительными, поскольку они могут замедлять перемещение реагентов через катализатор, и более предпочтительный средний объем пор находится в диапазоне 0,2-2,0 см3/г. В качестве альтернативы, объем пор можно измерить с помощью комбинации способа адсорбции азота при 77К и ртутной порометрии. Анализатор удельной поверхности и пористости TriStar Micromeritics используют для определения объема пор, как и в случае измерений удельной поверхности, и используют те же самые стандарты.

В настоящем изобретении было обнаружено, что регулирование размера групп металла-модификатора дает неожиданные преимущества. Однако для получения наибольшего преимущества необходимо регулировать близость соседних групп металла-модификатора, поскольку группы металла-модификатора могут в противном случае объединиться друг с другом и, таким образом, увеличить размер группы металла-модификатора.

Таким образом, в соответствии с четвертым аспектом настоящего изобретения предлагается способ получения модифицированного диоксидкремниевого носителя, включающий стадии:

обеспечения диоксидкремниевого носителя, содержащего силанольные группы;

контактирования диоксидкремниевого носителя с соединением мономерного и/или димерного металла-модификатора, в результате чего металл-модификатор адсорбируется на поверхности диоксидкремниевого носителя посредством реакции с указанными силанольными группами.

Как правило, металлы-модификаторы выбирают из циркония или гафния.

Предпочтительно, чтобы адсорбированные катионы металла-модификатора находились на достаточном расстоянии друг от друга, чтобы по существу предотвратить их олигомеризацию, более предпочтительно их тримеризацию с соседними катионами металла-модификатора.

Как правило, по меньшей мере 25%, более типично по меньшей мере 30%, например, по меньшей мере, 35%, более предпочтительно по меньшей мере 40%, например, по меньшей мере 45%, наиболее предпочтительно по меньшей мере 50%, например, по меньшей мере 55%, например, по меньшей мере 60% или 65%, и наиболее предпочтительно по меньшей мере 70%, например, по меньшей мере 75% или 80%, более типично по меньшей мере 85%, наиболее типично, по меньшей мере 90%, особенно по меньшей мере 95% указанных металлов-модификаторов, контактирующих с диоксидкремниевым носителем на стадии контактирования, представляют собой мономерные или димерные металлы-модификаторы. Соответственно, по меньшей мере 25%, более типично по меньшей мере 30%, например, по меньшей мере, 35%, более предпочтительно по меньшей мере 40%, например, по меньшей мере 45%, в наиболее подходящем случае по меньшей мере 50%, например, по меньшей мере 55%, например, по меньшей мере 60% или 65%, и наиболее предпочтительно по меньшей мере 70%, например, по меньшей мере 75% или 80%, более типично по меньшей мере 85%, наиболее типично по меньшей мере 90%, особенно по меньшей мере 95% металлов-модификаторов, адсорбированных на диоксидкремниевом носителе, присутствует в виде групп металла-модификатора, имеющих в общей сложности до 2 атомов металла-модификатора.

В соответствии с другим аспектом настоящего изобретения предлагается способ получения модифицированного диоксидкремниевого носителя в соответствии с любым из аспектов изобретения, включающий стадии:

обеспечения диоксидкремниевого носителя, содержащего силанольные группы;

обработки диоксидкремниевого носителя соединениями мономерного и/или димерного металла-модификатора, в результате чего металл-модификатор адсорбируется на поверхности диоксидкремниевого носителя посредством реакции с силанольными группами, причем адсорбированные атомы металла-модификатора находятся на достаточном расстоянии друг от друга, чтобы по существу предотвратить их олигомеризацию с соседними атомами металла-модификатора, более предпочтительно, находятся на достаточном расстоянии друг от друга, чтобы по существу предотвратить тримеризацию с соседними атомами металла-модификатора.

Предпочтительно, чтобы расстояние между атомами металла-модификатора было обеспечено путем

a) снижения концентрации силанольных групп на диоксидкремниевом носителе и/или

b) прикрепления нелабильного лиганда достаточного размера к металлу-модификатору до обработки диоксидкремниевого носителя.

В соответствии с еще одним аспектом предлагается способ получения катализатора, включающий

стадии:

i. обеспечения диоксидкремниевого носителя изолированными силанольными группами и, необязательно, обработку указанного носителя для получения изолированных силанольных групп (-SiOH) на уровне <2,5 группы на 1 нм2;

ii. контактирования необязательно обработанного диоксидкремниевого носителя с соединением металла-модификатора - мономерного циркония или гафния для осуществления адсорбции указанного металла-модификатора на носитель, обычно до по меньшей мере 25% от указанных изолированных силанольных групп;

iii. необязательно удаления любого растворителя или жидкого носителя для соединений металлов-модификаторов;

iv. прокаливания модифицированного диоксида кремния в течение периода времени и при температуре, достаточных для превращения соединения мономерного циркония или гафния, адсорбированного на поверхности, в оксид или гидроксид циркония или гафния;

v. обработки указанного прокаленного модифицированного диоксида кремния каталитическим щелочным металлом для пропитки модифицированного диоксида кремния каталитическим металлом с образованием катализатора и, необязательно, прокаливания катализатора.

В соответствии с еще одним аспектом настоящего изобретения предлагается способ получения модифицированного диоксидкремниевого носителя для катализатора, включающий

стадии:

i. обеспечения диоксидкремниевого носителя изолированными силанольными группами и, необязательно, обработку указанного носителя для получения изолированных силанольных групп (-SiOH) на уровне <2,5 группы на 1 нм2;

ii. контактирования необязательно обработанного диоксидкремниевого носителя с соединением металла-модификатора - мономерного циркония или гафния для осуществления адсорбции указанного металла-модификатора на носитель, обычно до по меньшей мере 25% от указанных изолированных силанольных групп;

iii. необязательно удаления любого растворителя или жидкого носителя для соединений металлов-модификаторов;

iv. необязательно прокаливания модифицированного носителя в течение периода времени и при температуре, достаточных для превращения соединения мономерного циркония или гафния, адсорбированного на поверхности, в оксид или гидроксид циркония или гафния при получении для пропитки катализатора.

Предпочтительно, концентрацию силанольной группы уменьшают до обработки соединениями металлов-модификаторов путем прокаливания, химической дегидратации или другими подходящими способами.

Предпочтительно, источником катионов металлов-модификаторов здесь является раствор соединений указанных металлов-модификаторов, благодаря чему соединения находятся в растворе при контакте с носителем для осуществления адсорбции на носителе.

Обычно растворитель для указанного раствора отличается от воды.

Как правило, растворителем является алифатический спирт, обычно выбранный из С1-С6 алканолов, таких как метанол, этанол, пропанол, изопропанол, бутанолы, пентанолы и гексанолы, более типично, метанол, этанол или пропанолы.

Предпочтительно, близость адсорбированного металла-модификатора к катионам соседнего металла-модификатора может регулироваться концентрацией указанного металла-модификатора на стадии контактирования, а также:

a) концентрацией силанольных групп на диоксидкремниевом носителе и/или

b) размером любого нелабильного лиганда, присоединенного к катиону металла-модификатора.

Концентрацию силанольных групп на диоксидкремниевом носителе до адсорбции предпочтительно регулируют прокаливанием или другими подходящими способами, известными специалистам в данной области. Способы идентификации включают, например, описанные в работе L. T. Zhuravlev «Colloids and Surfaces: Physicochemical and Engineering Aspects, vol. 173, pp. 1-38, 2000», в которой описаны четыре различные формы силанолов: изолированные силанолы, геминальные силанолы, вицинальные силанолы и внутренние силанолы, которые могут сосуществовать на поверхностях диоксида кремния. Изолированные силанольные группы являются наиболее предпочтительными. Они могут быть идентифицированы с помощью инфракрасной спектроскопии в виде узкого пика поглощения при 3730-3750 см-1, в то время как другие силанолы демонстрируют широкие пики в диапазоне 3460-3715 см-1 (см. «The Surface Properties of Silicas», Edited by Andre P Legrand, john Wiley and Sons, 1998 (ISBN 0-471-95332-6) pp. 147-234).

Под нелабильным лигандом подразумевается лиганд, который координирован с металлом-модификатором и не удаляется путем адсорбции металла на поверхности диоксида кремния. Соответственно, нелабильный лиганд обычно координируется с металлом-модификатором в растворе до обработки поверхности диоксида кремния металлом-модификатором. Во избежание неопределенности, нелабильный лиганд обычно удаляется с помощью обработки поверхности диоксида кремния после адсорбции металла-модификатора.

Размер нелабильного лиганда является эффективным для отделения металлов-модификаторов друг от друга для предотвращения их комбинирования.

В соответствии с дополнительными аспектами настоящего изобретения предлагаются способы получения катализатора или модифицированных диоксидкремниевых носителей для катализатора или катализаторов согласно пунктам формулы изобретения.

Изобретение распространяется на модифицированный диоксидкремниевый носитель в соответствии с любым из приведенных здесь аспектов, где носитель содержит изолированные силанольные группы (-SiOH) на уровне <2,5 группы на 1 нм2. Как правило, носитель содержит изолированные силанольные группы (-SiOH) на уровне > 0,1 и <2,5 групп на 1 нм2, более предпочтительно на уровне от 0,2 до 2,2, наиболее предпочтительно на уровне от 0,4 до 2,0 групп на 1 нм2.

Кроме того, изобретение распространяется на катализатор или модифицированный диоксидкремниевый носитель в соответствии с любым из аспектов настоящего изобретения, где носитель содержит указанные группы металла-модификатора циркония или гафния, имеющие в общей сложности до 2 атомов металла-модификатора, и/или полученные из источника катионов мономерного и/или димерного металла-модификатора, присутствующего на носителе и присутствующего на уровне <2,5 групп на 1 нм2.

Как правило, носитель содержит указанные группы металла-модификатора циркония или гафния на уровне >0,025 и <2,5 групп на 1 нм2, более предпочтительно на уровне от 0,05 до 1,5, наиболее предпочтительно на уровне от 0,1 до 1,0 групп на 1 нм2.

Подходящими лигандами здесь могут быть нелабильные лиганды, необязательно выбранные из молекул с содержащими неподеленную пару атомами кислорода или азота, способными образовывать 5- или 6-членные кольца с атомом циркония или гафния. Примеры включают дионы, диимины, диамины, диолы, дикарбоновые кислоты или их производные, такие как сложные эфиры, или молекулы, имеющие две различные такие функциональные группы и, в любом случае, с соответствующими атомами N или O и атомами N или O, разделенными 2 или 3 атомами, с образованием при этом 5- или 6-членного кольца. Примеры включают пентан-2,4-дион, сложные эфиры 3-оксобутановой кислоты с алифатическими спиртами, содержащими 1-4 атома углерода, такие как этил-3-оксобутаноат, пропил-3-оксобутаноат, изопропил-3-оксобутаноат, н-бутил-3-оксобутаноат, трет-бутил-3-оксобутаноат, гептан-3,5-дион, 2,2,6,6-тетраметил-3,5-гептандион, 1,2-этандиол, 1,2-пропандиол, 1,3-пропандиол, 1,3-бутандиол, 1,2-бутандиол, 1,2-диаминоэтан, этаноламин, 1,2-диамино-1,1,2,2-тетракарбоксилат, 2,3-дигидрокси-1,4-бутандиoат, 2,4-дигидрокси-1,5-пентандиоат, соли 1,2-дигидроксилбензол-3-5-дисульфоната, диэтилентриаминпентауксусной кислоты, нитролотриуксусной кислоты, N-гидроксиэтилэтилендиаминтриуксусной кислоты, N-гидроксиэтилиминодиуксусной кислоты, N, N-дигидроксиэтилглицина, щавелевая кислота и ее соли. Пентaн-2,4-дион, гептан-3,5-дион, 2,2,6,6-тетраметил-3,5-гептандион, этил-3-оксобутаноат и трет-бутил-3-оксобутаноат являются наиболее предпочтительными. Более мелкие бидентатные лиганды, имеющие в общей сложности, например, менее 10 атомов углерода и/или гетероатомов, дают возможность формироваться небольшим комплексам, которые могут давать возможность осаждения более высоких концентраций на поверхности диоксида кремния по сравнению с более крупными лигандами. Соответственно, источник катионов металлов-модификаторов здесь может быть в форме комплексов циркония и/или гафния с такими более мелкими лигандами, предпочтительно, по меньшей мере, с одним таким лигандом. Такие соединения могут включать лабильные лиганды, такие как лиганды растворителя, например, в спиртовом растворителе, алкоксидные лиганды, такие как этоксид или пропоксид и т.д.

Концентрация предпочтительно изолированных силанольных групп определяет максимальное количество центров адсорбции металла-модификатора. Путем регулирования этой концентрации можно эффективно определять близость адсорбированного металла-модификатора, поскольку распределение силанольных центров в целом будет однородным. Концентрация силанола для получения модифицированного диоксидкремниевого носителя в соответствии с настоящим изобретением может составлять менее 2,5 групп на 1 нм2, более типично менее 1,5 групп на 1 нм2, наиболее типично менее 0,8 групп на 1 нм2.Подходящие диапазоны концентрации силанола для получения модифицированных диоксидкремниевых носителей могут составлять 0,1-2,5 силанольных групп на 1 нм2, более предпочтительно 0,15-1,0 силанольных групп на 1 нм2, наиболее предпочтительно 0,2-0,7 силанольных групп на 1 нм2.

Концентрация металла-модификатора, как правило, в форме катиона, должна быть установлена на уровне, который предотвращает значительное образование бислоев и т.п. на поверхности носителя, что может привести к взаимодействию металла-модификатора с металлом. Кроме того, следует также избегать заполнения промежутков в исходном монослое, которое может привести к слабой адсорбции металла-модификатора вдали от силанольных центров, чтобы предотвратить взаимодействие с соседними сильно адсорбированными металлами-модификаторами. Типичные интервалы концентраций для металлов-модификаторов по изобретению могут быть такими, как изложено в настоящем документе.

Как правило, по меньшей мере 30%, например, по меньшей мере 35%, более предпочтительно по меньшей мере 40%, например, по меньшей мере 45%, наиболее предпочтительно по меньшей мере 50%, например, по меньшей мере 55%, например, по меньшей мере 60% или 65%, и наиболее предпочтительно по меньшей мере 70%, например, по меньшей мере 75% или 80%, более типично по меньшей мере 85%, наиболее типично по меньшей мере 90%, особенно по меньшей мере 95% металла-модификатора в соединениях металла-модификатора являются соединениями димерного и/или мономерного металла-модификатора, когда их источник контактирует с носителем для осуществления адсорбции указанных соединений на носитель, более типично - мономерного.

В соответствии с дополнительным аспектом настоящего изобретения предлагается способ получения катализатора, содержащего:

модифицированный диоксидкремниевый носитель,

причем модифицированный диоксидкремниевый носитель содержит металл-модификатор;

и каталитический металл на модифицированном диоксидкремниевом носителе,

где металл-модификатор выбран из одного или более циркония и/или гафния,

отличающийся тем, что, по меньшей мере часть, обычно по меньшей мере, 25% указанного металла-модификатора присутствует в виде групп мономерного металла-модификатора,

причем указанный способ включает стадии:

обработки диоксидкремниевого носителя для получения изолированных силанольных групп (-SiOH) на уровне <2,5 группы на 1 нм2;

реакции обработанного носителя с мономерными соединениями металлов-модификаторов циркония или гафния для осуществления их связывания с по меньшей мере 25% указанных изолированных силанольных групп;

необязательно удаления любого растворителя или жидкого носителя;

прокаливания модифицированного диоксида кремния в течение периода времени и при температуре, достаточных для превращения соединения мономерного циркония или гафния, адсорбированного на поверхности, в оксид или гидроксид циркония или гафния;

обработки указанного прокаленного модифицированного диоксида кремния каталитическим щелочным металлом для пропитки модифицированного диоксида кремния каталитическим металлом.

Предпочтительно, путем обеспечения меньшего числа изолированных силанольных центров и связывания мономерных соединений циркония или гафния с этими центрами обеспечивается носитель катализатора, что приводит к улучшению селективности катализатора, снижению скорости спекания и лучшему сопротивлению старению катализатора.

Подходящим способом обработки диоксида кремния для получения изолированных силанольных групп на указанном уровне является прокаливание. Однако возможны также и другие способы, такие как гидротермическая обработка или химическая дегидратация. В US 5583085 описана химическая дегидратация диоксида кремния с помощью диметилкарбоната или этилендикарбоната в присутствии аминного основания. В US 4357451 И US 4308172 описана химическая дегидратация путем хлорирования с SOCl2 с последующим дехлорированием с помощью H2 или ROH с последующим добавлением кислорода в сухой атмосфере. Химическая дегидратация может обеспечить удаление силанолов до 100% при минимуме 0,7/нм2 за счет термической обработки. Таким образом, в некоторых случаях химическая дегидратация может предоставить больше возможностей для регулирования содержания силанольных групп.

Термин «изолированный силанол» (также известный как одиночный силанол) хорошо известен в данной области техники и отличает эти группы от вицинальных, геминальных или внутренних силанолов. Подходящие методы для определения частоты встречаемости изолированных силанолов включают поверхностно-чувствительную инфракрасную спектроскопию и1Н ЯМР или31Si ЯМР.

В соответствии с пятым аспектом настоящего изобретения предлагается способ получения катализатора согласно любым из предыдущих аспектов настоящего изобретения, включающий следующие стадии: образования модифицированного диоксида кремния в соответствии с любым предыдущим аспектом и контактирования модифицированного диоксидкремниевого носителя с раствором, содержащим каталитический металл, для пропитки модифицированного диоксида кремния каталитическим металлом.

Предпочтительно диоксидкремниевый носитель сушат или прокаливают перед обработкой источником катионов металла-модификатора. Полученный модифицированный диоксид кремния, независимо от того, был ли он предварительно высушен или прокален, может быть высушен или прокален перед добавлением каталитического металла.

Диоксид кремния может находиться в форме геля перед обработкой металлом-модификатором. Гель может быть в форме гидрогеля, ксерогеля или аэрогеля в начале модификации.

Диоксидкремниевый носитель может представлять собой ксерогель, гидрогель или аэрогель. Предпочтительно диоксидкремниевый носитель представляет собой ксерогель.

Диоксидкремниевый носитель может быть обработан источником катионов металла любым из различных способов, известных специалистам в области образования носителя. Диоксидкремниевый носитель может приводиться в контакт с источником катионов металла таким образом, чтобы диспергировать металл-модификатор по всему диоксидкремниевому носителю. Как правило, цирконий и/или гафний могут быть гомогенно диспергированы по всему диоксидкремниевому носителю. Предпочтительно металл-модификатор диспергируют по всему диоксидкремниевому носителю с помощью адсорбции.

Под термином «адсорбция» или тому подобным по отношению к используемому здесь металлу-модификатору подразумевается включение металла-модификатора на поверхность диоксидкремниевого носителя путем взаимодействия источника катионов металла с диоксидкремниевым носителем, как правило, путем хемосорбции. Как правило, добавление модификатора к диоксидкремниевому носителю включает следующие стадии: адсорбцию источника катионов металла на диоксидкремниевый носитель с образованием органического металлокомплекса и прокаливание комплекса для превращения органических металлокомплексов в группы оксида металла. Поэтому, как правило, существует гомогенная дисперсия металла-модификатора по всему диоксидкремниевому носителю. Как правило, цирконий и/или гафний диспергированы по всему диоксидкремниевому носителю.

Примеры подходящих источников катионов металлов здесь включают органические комплексы, такие как цирконий(пентaн-2,4-дион)4, цирконий(этил-3-оксобутаноат)4, цирконий(гептан-3,5-дион)4, цирконий(2,2,6,6-тетраметилгептан-3,5-дион)4,цирконий(пропоксид)(пентaн-2-3-дион)3, цирконий(пропоксид)3(2,2,6,6-тетраметил-3,5-гептандион) (цирконий(Отрет-бутил)3(трет-бутил-3-оксобутаноат), цирконий(Oтрет-бутил)2(трет-бутил-3-оксобутаноат)2 и соли металлов, такие как перхлорат циркония, оксинитрат циркония и оксихлорид циркония. Как правило, источник катионов металлов представлен в виде органического комплекса.

Как правило, металл-модификатор приводится в контакт с диоксидкремниевым носителем в растворе.

Предпочтительно источник катионов металлов присутствует в любом растворителе, в котором источник катионов металлов растворим. Примеры подходящего растворителя включают воду или спирты. Предпочтительными растворителями являются спирты, такие как метанол, этанол, пропанол, изопропанол, бутанолы, пентанолы и гексанолы.

Предпочтительно источник катиона металла добавляют к диоксиду кремния в виде соли металла в таком спиртовом растворе.

В одном варианте осуществления источник катионов металла представлен в виде раствора одного или более из следующего: цирконий(IV)ацетилацетонат (цирконий, тетракис(2,4-пентaндиoнато-O, O’)), цирконий(гептан-3,5-дион)4, цирконий(2,2,6,6-тетраметил-3,5-гептандион)4, цирконий(IV) этил-3-оксобутаноат, цирконий(IV) трет-бутил-3-оксобутаноат или цирконий(IV) изопропил-3-оксобутаноат, в одном из метанола, этанола, изопропанола, пропанола, бутанола, изобутанола или 2-бутанола.

Предпочтительно после адсорбции металла-модификатора на диоксидкремниевом носителе растворитель удаляют выпариванием.

Необязательно модифицированный диоксидкремниевый носитель прокаливают для удаления любых лигандов или других органических соединений из модифицированного носителя.

Специалисту будет понятно, что каталитический металл может быть добавлен в модифицированный диоксид кремния любым подходящим способом. Обычно, чтобы получить катализатор с модифицированным диоксидом кремния, модифицированный диоксид кремния приводят в контакт с каталитическим металлом.

Обычно для получения катализатора модифицированный диоксидкремниевый носитель приводят в контакт с кислотным, нейтральным или щелочным водным раствором, содержащим каталитический металл, такой как цезий, в виде соли каталитического металла и основания. В качестве альтернативы, носитель может быть приведен в контакт со смешиваемым с водой раствором соли каталитического металла в органическом растворителе. Предпочтительными растворителями являются спирты, такие как метанол, этанол, пропанол и изопропанол, предпочтительно метанол. Наиболее предпочтительным растворителем является метанол. Наиболее предпочтительно каталитический металл добавляют в виде солевого раствора в метаноле. Низкое содержание воды, обычно до 20 об.%, может содержаться в растворах.

Обычно условия температуры, времени контакта и pH во время этой стадии процесса получения катализатора таковы, что позволяют пропитывать модифицированный диоксидкремниевый носитель каталитическим металлом с образованием катализатора на модифицированном диоксидкремниевом носителе.

Типичные условия температуры для данной стадии составляют 5-95 °C, более типично 10-80 °C и наиболее типично 20-70 °C. Температура для данной стадии может составлять по меньшей мере 5°C, более типично по меньшей мере 10°C, наиболее типично по меньшей мере 20°C.

Типичное время контакта между модифицированным носителем и раствором, содержащим каталитический металл, для этой стадии может составлять 0,05-48 ч, более типично 0,1-24 ч, наиболее типично 0,5-18 ч. Время контакта может составлять по меньшей мере 0,05 ч, более типично по меньшей мере 0,1 ч, наиболее типично по меньшей мере 0,5 ч.

Концентрация раствора соли каталитического металла на этой стадии зависит от большого числа факторов, включающих предел растворимости соединения каталитического металла, пористость модифицированного диоксидкремниевого носителя, желательное содержание каталитического металла на носителе и способ добавления, включая количество жидкости, используемой для пропитки носителя, рН и выбор соединения каталитического металла. Концентрацию в растворе лучше всего определять экспериментально.

Подходящие соли каталитических металлов для введения каталитического металла обычно могут быть выбраны из одной или более групп, состоящих из формиата, ацетата, пропионата, гидрокарбоната, хлорида, нитрата, гидроксида и карбоната, более типично гидроксида, ацетата или карбоната, и наиболее типично гидроксида и/или карбоната. Значение рН можно регулировать во время пропитки путем добавления аммиака с соединением металла или используя соответствующее соединение каталитического металла, такое как формиат, карбонат, ацетат или гидроксид, более предпочтительно гидроксид или карбонат, во всех случаях отдельно, в комбинации или вместе с соответствующей карбоновой кислотой. Регулирование pH в предпочтительных диапазонах наиболее важно в конце пропитки для обеспечения удовлетворительной адсорбции. Наиболее типично, эти соли могут быть включены при использовании щелочного раствора соли. Если соль сама по себе не является щелочной, то можно добавить подходящее основание, такое как гидроксид аммония. Поскольку соли гидроксидов являются основными по своей природе, можно удобно приготовить смеси одной или более из указанных выше солей с гидроксидной солью конкретного каталитического металла, такого как цезий.

Специалисту в данной области будет понятно, что каталитический металл настоящего изобретения может быть добавлен в модифицированный диоксидкремниевый носитель любым подходящим способом. Катализатор может быть закреплен, обычно с помощью прокаливания, на носителе после осаждения соединения на носитель необязательно с использованием подходящего водного раствора соли и последующей сушки носителя с поверхностным покрытием.

Как правило, сушка модифицированного диоксидкремниевого носителя осуществляется соответствующими способами, известными специалисту, такими как сушка в сушильной установке или печи.

Как правило, катализатор содержит 0,01-25% масс./масс. воды, более типично 0,1-15% масс./масс. воды и наиболее типично 0,5-5,0% масс./масс. воды.

Необязательно катализатор на основе модифицированного диоксидкремниевого носителя, содержащего каталитический металл, может быть высушен или прокален, причем процесс прокаливания хорошо известен специалистам в данной области.

В некоторых случаях может потребоваться прокаливание носителя, образованного на стадии модификации, при 200-1000 °C, более типично 300-800 °C, наиболее типично 350-600 °C, перед добавлением каталитического металла. При предпочтительном прокаливании носителя, полученного на стадии модификации, температура составляет, по меньшей мере, 375°C, например, 400°C или 450°C. Атмосфера прокаливания обычно должна содержать некоторое количество кислорода, в подходящем случае 1-30% кислорода, и наиболее предпочтительно 2-20% кислорода для осуществления удаления органических остатков в виде углекислого газа и воды. Время прокаливания обычно может составлять 0,01-100 ч, в подходящем случае 0,5-40 ч, наиболее предпочтительно 1-24 ч. Прокаленный носитель, такой как ксерогель, должен быть охлажден до подходящей температуры для пропитки. Добавление каталитически активного металла может быть осуществлено способами, описанными для непрокаленного материала, или может быть осуществлено любым другим обычным способом, используемым для пропитки носителей катализатора, таких как ксерогелевые носители, таким как использование растворителя, отличного от воды, такого как спирт, в подходящем случае метанол, этанол, пропанол или изопропанол, или используя способ начальной влажности, при котором к ксерогелевым носителям добавляется только достаточное количество раствора для заполнения пор ксерогелевого носителя. В этом случае концентрация каталитически активного металла может быть вычислена для введения целевого количества каталитически активного металла в материал ксерогелевого носителя вместо обеспечения избытка раствора более низкой концентрации способом, описанным ранее. При добавлении каталитически активного металла можно использовать любую предпочтительную методику, известную в данной области техники. Метод прокаливания особенно предпочтителен, когда органический комплекс используется в качестве источника циркония и/или гафния, поскольку может потребоваться модифицировать последующую процедуру приготовления катализатора, чтобы удалить по меньшей мере часть органической комплексообразующей соли перед пропиткой цезием. Как преимущество, было установлено, что соотношение каталитический металл:металл-модификатор и, следовательно, требуемый каталитический металл, снижаются при прокаливании модифицированного носителя. Это было неожиданным и обеспечивает дополнительное улучшение изобретения.

В соответствии с шестым аспектом настоящего изобретения предлагается способ получения этиленненасыщенной карбоновой кислоты или сложного эфира, обычно α, β этиленненасыщенной карбоновой кислоты или сложного эфира, включающий стадии контактирования формальдегида или его подходящего источника с карбоновой кислотой или сложным эфиром в присутствии катализатора и, необязательно, в присутствии спирта, где катализатор соответствует первому или любому из других аспектов настоящего изобретения, определенных в настоящем документе.

Как преимущество, также было обнаружено, что катализаторы, содержащие модифицированные диоксидкремниевые носители в соответствии с определением в настоящем документе и содержащие каталитический металл, являются чрезвычайно эффективными катализаторами для получения α, β этиленненасыщенной карбоновой кислоты или сложных эфиров путем конденсации соответствующей кислоты или сложного эфира с источником метилена, таким как формальдегид, обеспечивая снижение спекания поверхности катализатора, повышенную селективность и высокую удельную поверхность катализатора. В частности, улучшенные свойства обнаруживаются при использовании групп мономерного и/или димерного металла-модификатора, и/или когда модифицированный диоксидкремниевый носитель прокаливают перед обработкой каталитическим металлом. Кроме того, использование определенных комплексов металлов для введения металла-модификатора на носитель путем адсорбции обеспечивает удобный источник мономерных и/или димерных групп металла-модификатора. Такой источник также позволяет контролировать природу металла-модификатора и обеспечивает более равномерное распределение групп металла-модификатора.

Под выражением «его подходящие источники» по отношению к формальдегиду в четвертом аспекте настоящего изобретения подразумевается, либо что свободный формальдегид может образовываться in situ из источника в условиях реакции, либо что этот источник может действовать как эквивалент свободного формальдегида в условиях реакции, например, он может образовывать такое же химически активное промежуточное соединение как формальдегид, так что имеет место эквивалентная реакция.

Подходящий источник формальдегида может представлять собой соединение формулы (I):

где R5 и R6 независимо выбирают из C1-C12 углеводородов или H, X представляет собой O, n представляет собой целое число от 1 до 100, и m равно 1.

Как правило, R5 и R6 независимо выбирают из C1-C12 алкила, алкенила или арила, как определено в настоящем документе, или H, в более подходящем случае из C1-C10 алкила или H, в наиболее подходящем случае из C1-C6 алкила или H, особенно метила или H. Как правило, n представляет собой целое число от 1 до 10, более предпочтительно от 1 до 5, особенно 1-3.

Однако могут использоваться и другие источники формальдегида, включая триоксан.

По этой причине, подходящий источник формальдегида включает любую равновесную композицию, которая может обеспечить источник формальдегида. Его примеры включают, без ограничения, диметоксиметан, триоксан, полиоксиметилены R1-O-(CH2-O)i-R2, где R1 и/или R2 представляют собой алкильные группы или водород, i=1-100, параформальдегид, формалин (формальдегид, метанол, вода) и другие равновесные композиции, такие как смесь формальдегида, метанола и метилпропионата.

Полиоксиметилены представляют собой высшие формали или полуформали формальдегида и метанола CH3-O-(CH2-O)i-CH3 («формаль-i») или CH3-O-(CH2-O)i-H («полуформаль-i»), где i=1-100, в подходящем случае 1-5, особенно 1-3, или другие полиоксиметилены с по меньшей мере одной неметильной концевой группой. Таким образом, источник формальдегида может также представлять собой полиоксиметилен формулы R31-O-(CH2-O-)iR32, где R31 и R32 могут представлять собой одинаковые или различные группы, и по меньшей мере одна группа выбирается из C1-C10 алкильной группы, например, R31=изобутил и R32=метил.

Как правило, подходящий источник формальдегида выбирают из диметоксиметана, низших полуформалей формальдегида и метанола, CH3-O-(CH2-O)i-H, где i=1-3, из формалина или из смеси, содержащей формальдегид, метанол и метилпропионат.

Как правило, под термином «формалин» подразумевается смесь формальдегид : метанол : вода в соотношении 25-65% : 0,01-25% : 25-70% по массе. В более типичном случае, под термином «формалин» подразумевается смесь формальдегид : метанол : вода в соотношении 30-60% : 0,03-20% : 35-60% по массе. В наиболее типичном случае, под термином «формалин» подразумевается смесь формальдегид : метанол : вода в соотношении 35-55% : 0,05-18% : 42-53% по массе.

Как правило, смесь, содержащая формальдегид, метанол и метилпропионат, содержит менее 5% масс. воды. Более предпочтительно, смесь, содержащая формальдегид, метанол и метилпропионат, содержит менее 1% масс. воды. Наиболее предпочтительно, смесь, содержащая формальдегид, метанол и метилпропионат, содержит 0,1-0,5% масс. воды.

В соответствии с седьмым аспектом настоящего изобретения предлагается способ получения этиленненасыщенной кислоты или сложного эфира, включающий контактирование алкановой кислоты или сложного эфира формулы R1-CH2-COOR3 с формальдегидом или подходящим источником формальдегида формулы (I), как определено ниже:

где R5 представляет собой метил и R6 представляет собой H;

X является O;

m равно 1;

и n представляет собой любое значение от 1 до 20 или любое их сочетание;

в присутствии катализатора в соответствии с любым аспектом настоящего изобретения и необязательно в присутствии алканола; где R1 представляет собой водород или алкильную группу с 1-12, в более подходящем случае 1-8, в наиболее подходящем случае 1-4 атомами углерода, и R3 также может быть независимо водородом или алкильной группой с 1-12, в более подходящем случае 1-8, в наиболее подходящем случае 1-4 атомами углерода.

Таким образом, авторы настоящего изобретения обнаружили, что наличие циркония и/или гафния в форме групп оксида металла согласно настоящему изобретению позволяет удивительным образом улучшить селективность конденсации источников метилена, таких как формальдегид, с карбоновой кислотой или сложным алкиловым эфиром, таким как метилпропионат, с образованием этиленненасыщенных карбоновых кислот. В дополнение к этому, скорость спекания поверхности катализатора во время реакции конденсации значительно и неожиданно снижается.

Соответственно, одним из конкретных процессов, для которого катализаторы настоящего изобретения оказываются особенно выгодными, является конденсация формальдегида с метилпропионатом в присутствии метанола для получения ММА.

В случае получения ММА катализатор обычно контактирует со смесью, содержащей формальдегид, метанол и метилпропионат.

Способ шестого или седьмого аспекта изобретения является особенно подходящим для получения акриловой и алкакриловой кислот и их сложных алкиловых эфиров, а также метилензамещенных лактонов. Соответствующие метилензамещенные лактоны включают 2-метиленвалеролактон и 2-метиленбутиролактон из валеролактона и бутиролактона, соответственно. Соответственно, (алк)акриловые кислоты и их сложные эфиры представляют собой (C0-8алк)акриловую кислоту или алкил(C0-8алк)акрилаты, как правило, в результате реакции соответствующей алкановой кислоты или ее сложного эфира с источником метилена, таким как формальдегид, в присутствии катализатора, предпочтительно, для получения метакриловой кислоты, акриловой кислоты, метилметакрилата, этилакрилата или бутилакрилата, в более подходящем случае метакриловой кислоты или особенно метилметакрилата (MMA) из пропионовой кислоты или метилпропионата, соответственно. Соответственно, при получении метилметакрилата или метакриловой кислоты предпочтительным сложным эфиром или кислотой формулы R1-CH2-COOR3 является метилпропионат или пропионовая кислота соответственно, и поэтому предпочтительным алканолом является метанол. Однако следует иметь в виду, что при получении других этиленненасыщенных кислот или сложных эфиров предпочтительными алканолами или кислотами будут другие.

Реакция настоящего изобретения может быть периодической или непрерывной.

Типичные условия температуры и манометрического давления в способе шестого или седьмого аспекта изобретения находятся в диапазоне от 100°C до 400°C, более предпочтительно в диапазоне от 200°C до 375°C, наиболее предпочтительно в диапазоне от 275°C до 360°C; и/или от 0,001 МПа до 1 МПа, более предпочтительно от 0,03 МПа до 0,5 МПа, наиболее предпочтительно от 0,03 МПа до 0,3 МПа. Типичное время контакта реагентов в присутствии катализатора находится в диапазоне от 0,1 с до 300 с, более предпочтительно составляют 1-100 с, наиболее предпочтительно 2-50 с, особенно, 3-30 с.

Количество катализатора, используемое в способе получения продукта в настоящем изобретении, не обязательно является критичным и будет определяться практическими аспектами способа, в котором его используют. Однако количество катализатора обычно выбирают таким образом, чтобы обеспечить оптимальную селективность и выход продукта, а также приемлемую температуру эксплуатации. Тем не менее, специалисту в данной области техники должно быть понятно, что минимальное количество катализатора должно быть достаточным для того, чтобы вызвать эффективный контакт реагентов с поверхностью катализатора. Кроме того, специалисту в данной области техники будет понятно, что на самом деле не существует верхнего предела количества катализатора по отношению к реагентам, но на практике это может регулироваться требуемым временем контакта и/или экономическими соображениями.

Относительное количество реагентов в способе шестого или седьмого аспекта настоящего изобретения может варьировать в широких пределах, но, как правило, молярное отношение формальдегида или его подходящего источника к карбоновой кислоте или сложному эфиру находится в диапазоне 20:1-1:20, более предпочтительно 5:1-1:15. Наиболее предпочтительное отношение будет зависеть от формы формальдегида и от способности катализатора высвобождать формальдегид из формальдегидных соединений. Таким образом, в высшей степени химически активные формальдегидные вещества, где один или оба из R31 и R32 в R31O-(CH2-O)iR32 представляют собой H, требуют относительно низких соотношений, как правило, в этом случае, молярное отношение формальдегида или его подходящего источника к карбоновой кислоте или сложному эфиру находится в диапазоне от 1:1 до 1:9. Когда ни R31, ни R32 не представляют собой H, как например, в CH3O-CH2-OCH3 или в триоксане, наиболее предпочтительными являются более высокие отношения, как правило, от 6:1 до 1:3.

Как указано выше, из-за источника формальдегида вода также может присутствовать в реакционной смеси. В зависимости от источника формальдегида может быть необходимо удалить из него некоторую часть или всю воду перед катализом. Поддержание более низкого содержания воды, чем в источнике формальдегида может быть предпочтительно для каталитической эффективности и/или последующей очистки продуктов. Содержание воды менее 10 мол.% в реакторе является предпочтительным, в более подходящем случае менее 5 мол.%, в наиболее подходящем случае менее 2 мол.%.

Молярное отношение спирта к кислоте или сложному эфиру обычно находится в диапазоне от 20:1 до 1:20, предпочтительно от 10:1 до 1:10, наиболее предпочтительно от 5:1 до 1:5, например 1:1,5. Однако наиболее предпочтительное отношение будет зависеть от количества воды, вводимой в катализатор в реагентах, плюс количество, образующееся в реакции, так что предпочтительное молярное отношение спирта к воде в целом в реакции будет составлять по меньшей мере 1:1, и более предпочтительно по меньшей мере 2:1.

Реагенты по шестому или седьмому аспекту могут подаваться в реактор независимо или после предварительного смешивания, и процесс реакции может быть непрерывным или периодическим. Однако обычно используется непрерывный процесс.

Как правило, способ шестого или седьмого аспекта настоящего изобретения осуществляют, когда реагенты находятся в газовой фазе.

В еще одном дополнительном аспекте изобретение распространяется на способ получения этиленненасыщенной карбоновой кислоты или сложного эфира в соответствии с любым из соответствующих аспектов в настоящем документе, включающий стадии первоначального получения катализатора в соответствии с любым из соответствующих аспектов настоящего изобретения.

Определения

Термин «алкил», когда используется в настоящем документе, означает, если не указано иное, C1-C12 алкил и включает метильные, этильные, этенильные, пропильные, пропенилбутильные, бутенильные, пентильные, пентенильные, гексильные, гексенильные и гептильные группы, обычно алкильные группы выбирают из метила, этила, пропила, бутила, пентила и гексила, в более типичном случае из метила. Если не указано иное, алкильные группы могут, когда имеется достаточное количество атомов углерода, быть линейными или разветвленными, быть циклическими, ациклическими или частично циклическими/ациклическими, быть незамещенными, замещенными или иметь на концах один или более заместителей, выбранных из галогена, циано, нитро, -OR19, -OC(O)R20, -C(O)R21, -C(O)OR22, -NR23R24, -C(O)NR25R26, -SR29, -C(O)SR30, -C(S)NR27R28, незамещенного или замещенного арила или незамещенного или замещенного Het, где R19 - R30 здесь и в целом в настоящем документе, каждый, независимо представляют собой водород, галоген, незамещенный или замещенный арил или незамещенный или замещенный алкил, или, в случае R21, галоген, нитро, циано и амино, и/или прерываться одним или более (предпочтительно, в количестве менее 4) атомами кислорода, серы, кремния или посредством силано или диалкилкремниевых групп или их смесей. Как правило, алкильные группы являются незамещенными, как правило, линейными и обычно насыщенными.

Термин «алкенил» должен пониматься как приведенный выше «алкил», за исключением того, что по меньшей мере одна углерод-углеродная связь в нем является ненасыщенной и, соответственно, данный термин относится к C2-C12 алкенильным группам.

Термин «алк» или что-либо подобное должен, в отсутствие информации о чем-либо противоположном, восприниматься в соответствии с указанным выше определением «алкила», за исключением того, что «С0 алк» означает незамещенный алкилом.

Термин «арил», когда используется в настоящем документе, включает пяти - десятичленные, предпочтительно, пяти - восьмичленные, карбоциклические ароматические или псевдоароматические группы, такие как фенильный, циклопентадиенильный и инденильный анионы и нафтил, эти группы могут быть незамещенными или замещенными одним или более заместителями, выбранными из незамещенного или замещенного арила, алкила (эта группа сама по себе может быть незамещенной или замещенной или иметь окончания, как определено в настоящем документе), Het (эта группа сама по себе может быть незамещенной или замещенной или иметь окончания, как определено в настоящем документе), галогена, циано, нитро, OR19, OC(O)R20, C(O)R21, C(O)OR22, NR23R24, C(O)NR25R26, SR29, C(O)SR30 или C(S)NR27R28, где каждый R19 - R30 независимо представляет собой водород, незамещенный или замещенный арил или алкил (эта алкильная группа сама по себе может быть незамещенной или замещенной или иметь окончания, как определено в настоящем документе), или, в случае R21, - галоген, нитро, циано или амино.

Термин «галоген», когда используется в настоящем документе, означает группу хлора, брома, йода или фтора, как правило, хлора или фтора.

Термин «Het», когда используется в настоящем документе, включает четырех - двенадцатичленные, обычно четырех - десятичленные кольцевые системы, причем кольца содержат один или более гетероатомов, выбранных из азота, кислорода, серы и их смесей, и данные кольца не содержат двойных связей, содержат одну или более двойных связей или могут быть неароматическими, частично ароматическими или полностью ароматическими по характеру. Кольцевые системы могут быть моноциклическими, бициклическими или конденсированными. Каждая группа «Het», идентифицируемая в настоящем документе, может быть незамещенной или замещенной одним или более заместителями, выбранными из галогена, циано, нитро, оксо, алкила (эта алкильная группа сама по себе может быть незамещенной или замещенной или иметь окончания, как определено в настоящем документе) -OR19, -OC(O)R20, -C(O)R21, -C(O)OR22, -N(R23)R24, -C(O)N(R25)R26, -SR29, -C(O)SR30 or -C(S)N(R27)R28, где каждый R19-R30 независимо представляет собой водород, незамещенный или замещенный арил или алкил (эта алкильная группа сама по себе может быть незамещенной или замещенной или иметь окончания, как определено в настоящем документе) или, в случае R21, - галоген, нитро, амино или циано. Таким образом, термин «Het» включает такие группы как необязательно замещенный азетидинил, пирролидинил, имидазолил, индолил, фуранил, оксазолил, изоксазолил, оксадиазолил, тиазолил, тиадиазолил, триазолил, оксатриазолил, тиатриазолил, пиридазинил, морфолинил, пиримидинил, пиразинил, хинолинил, изохинолинил, пиперидинил, пиразолил и пиперазинил. Заместители при Het могут находиться на атоме углерода кольца Het или, где это возможно, на одном или более гетероатомах.

Группы «Het» также могут быть в виде оксида N.

Подходящие необязательные спирты для использования в катализируемой реакции четвертого или пятого аспектов настоящего изобретения могут быть выбраны из: C1-C30 алканола, включая арильные спирты, которые могут быть необязательно замещенными одним или более заместителями, выбранными из алкила, арила, Het, галогена, циано, нитро, OR19, OC(O)R20, C(O)R21, C(O)OR22, NR23R24, C(O)NR25R26, C(S)NR27R28, SR29 или C(O)SR30, как определено в настоящем документе. Особенно предпочтительные алканолы представляют собой C1-C8 алканолы, такие как метанол, этанол, пропанол, изопропанол, изобутанол, трет-бутиловый спирт, фенол, н-бутанол и хлоркаприловый спирт, в особенности, метанол. Хотя моноалканолы являются наиболее предпочтительными, полиалканолы, обычно выбранные из таких ди-октаолов, как диолы, триолы, тетраолы и сахара, также могут использоваться. Как правило, такие полиалканолы выбирают из 1,2-этандиола, 1,3-пропандиола, глицерина, 1,2,4-бутантриола, 2-(гидроксиметил)-1,3-пропандиола, 1,2,6-тригидроксигексана, пентаэритритола, 1,1,1-три(гидроксиметил)этана, наннозы, сорбазы, галактозы и других сахаров. Предпочтительные сахара включают сахарозу, фруктозу и глюкозу. Особенно предпочтительные алканолы представляют собой метанол и этанол. Наиболее предпочтительным алканолом является метанол. Количество спирта не является критичным. Обычно количества используются в избытке по отношению к количеству этерифицируемого субстрата. Таким образом, спирт может также служить в качестве растворителя для реакции, хотя при необходимости можно также использовать отдельные или дополнительные растворители.

Термин «старение» описан, например, в патентной заявке WO 2009/003722. Общие принципы старения описаны в The Chemistry of Silica: Solubility, Polymerisation, Colloid and Surface Properties and Biochemistry of Silica: Ralph K. Iler, 1979, John Wiley and Sons Inc., ISBN 0-471-02404-X, p. 358-364. Если данная стадия проводится, гидрогель затем снова промывают для удаления любых веществ, используемых в процессе старения, и для доведения раствора до нужного значения рН для добавления каталитически активного металла, что зависит от выбора соли для каталитически активного металла.

Хотя металл, оксид металла и группы оксида металла любого аспекта настоящего изобретения или любого их предпочтительного или необязательного признака могут представлять собой цирконий или гафний и диоксид циркония или оксид гафния, соответственно, они обычно представляют собой цирконий и диоксид циркония и группы диоксида циркония.

Используемый здесь термин «гель» также известен специалисту в данной области, но в случае сомнений его можно рассматривать как твердую сетку, в которой диспергирована жидкость. Обычно гель представляет собой полимерную сетку, в которой диспергирована жидкость. Когель - это термин, используемый для указания на то, что в полимерную сетку включено более одного исходного химического соединения/группы, обычно диоксид кремния и оксид или соль металла, как, например, диоксид циркония. Соответственно, совместное гелеобразование в настоящем документе означает образование когеля.

Таким образом, гель представляет собой золь, который отвержден. Так, гидрогель представляет собой гель, как это определено в настоящем документе, где жидкостью является вода. Ксерогель представляет собой гель, который был высушен для удаления жидкости. Аэрогель представляет собой гель, в котором жидкость заменена газом и, поэтому не подвергается такой же усадке, как ксерогель.

Термин «начало» в данном документе означает начало образования модифицированного диоксида кремния.

Термин «группы», используемый здесь по отношению к металлу, используется для обозначения формы металла-модификатора на модифицированном носителе. Хотя металл-модификатор обычно образует часть сетки, металл-модификатор будет иметь форму дискретных остатков на диоксидкремниевом носителе. Ссылка на в общей сложности до двух атомов металла или тому подобное должна пониматься как относящаяся к мономерной и/или димерной форме его остатка. В подходящем случае, в приведенных здесь аспектах настоящего изобретения было обнаружено, что предпочтительно иметь группы в форме мономерного остатка. Соответственно, термин «в общей сложности до 2 атомов металла-модификатора» или тому подобное здесь означает в общей сложности 1 и/или 2 атома металла-модификатора. При этом, 1 предпочтительнее, чем 2 атома металла-модификатора, особенно предпочтительным является в общей сложности 1 и/или 2 атома циркония в указанных группах, в особенности 1 атом циркония в группах.

Термин «мономерный или димерный» означает наличие мономероподобной или димероподобной формы или, в случае остатков на диоксиде кремния, означает «имеющий форму мономерного или димерного остатка».

Процент металла-модификатора не имеет здесь единиц измерения, поскольку он относится к числу атомов металла на общее число таких атомов. Следует иметь в виду, что группы могут принимать форму немономерных или недимерных кластеров, но эти кластеры по-прежнему состоят из атомов металла-модификатора.

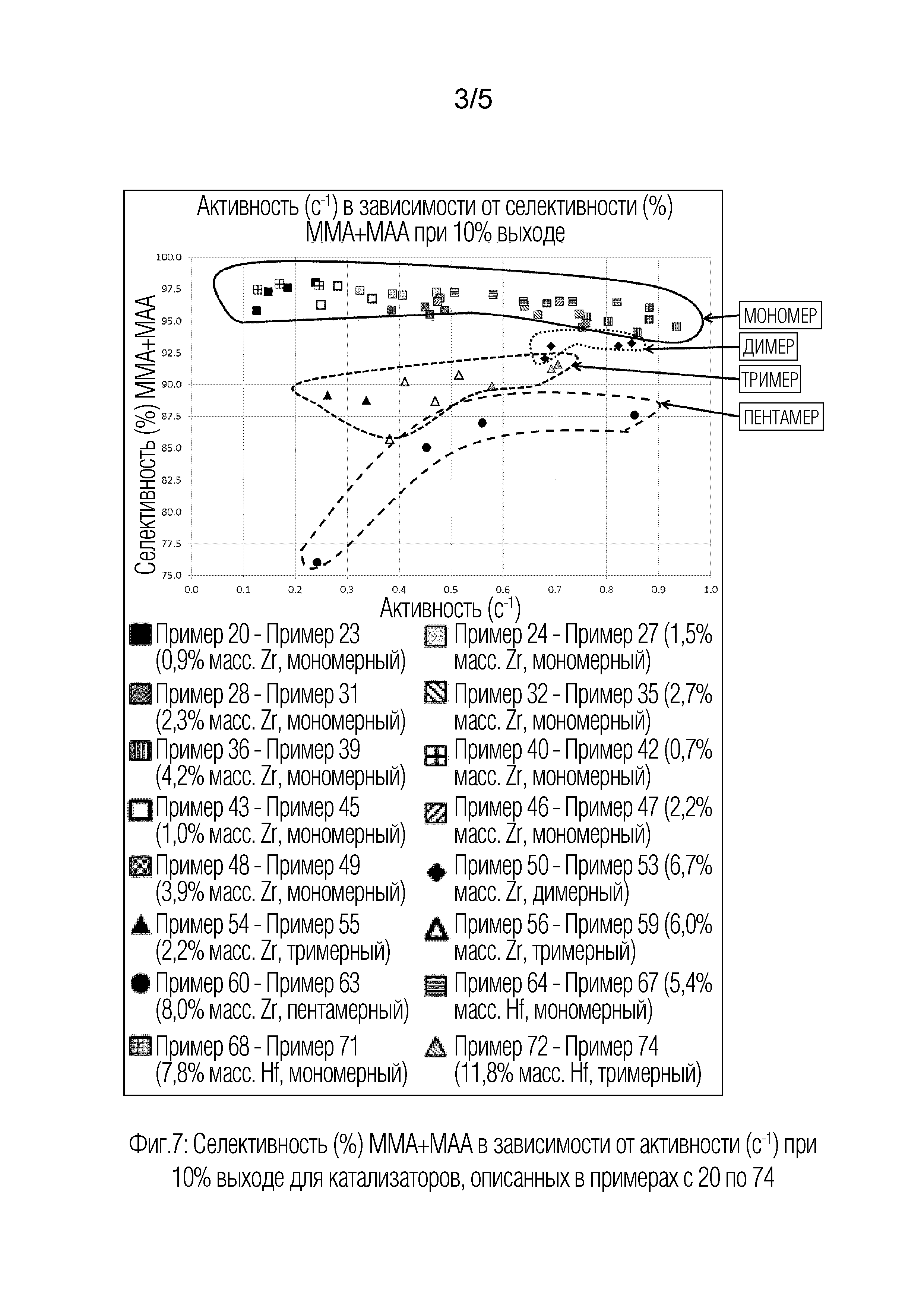

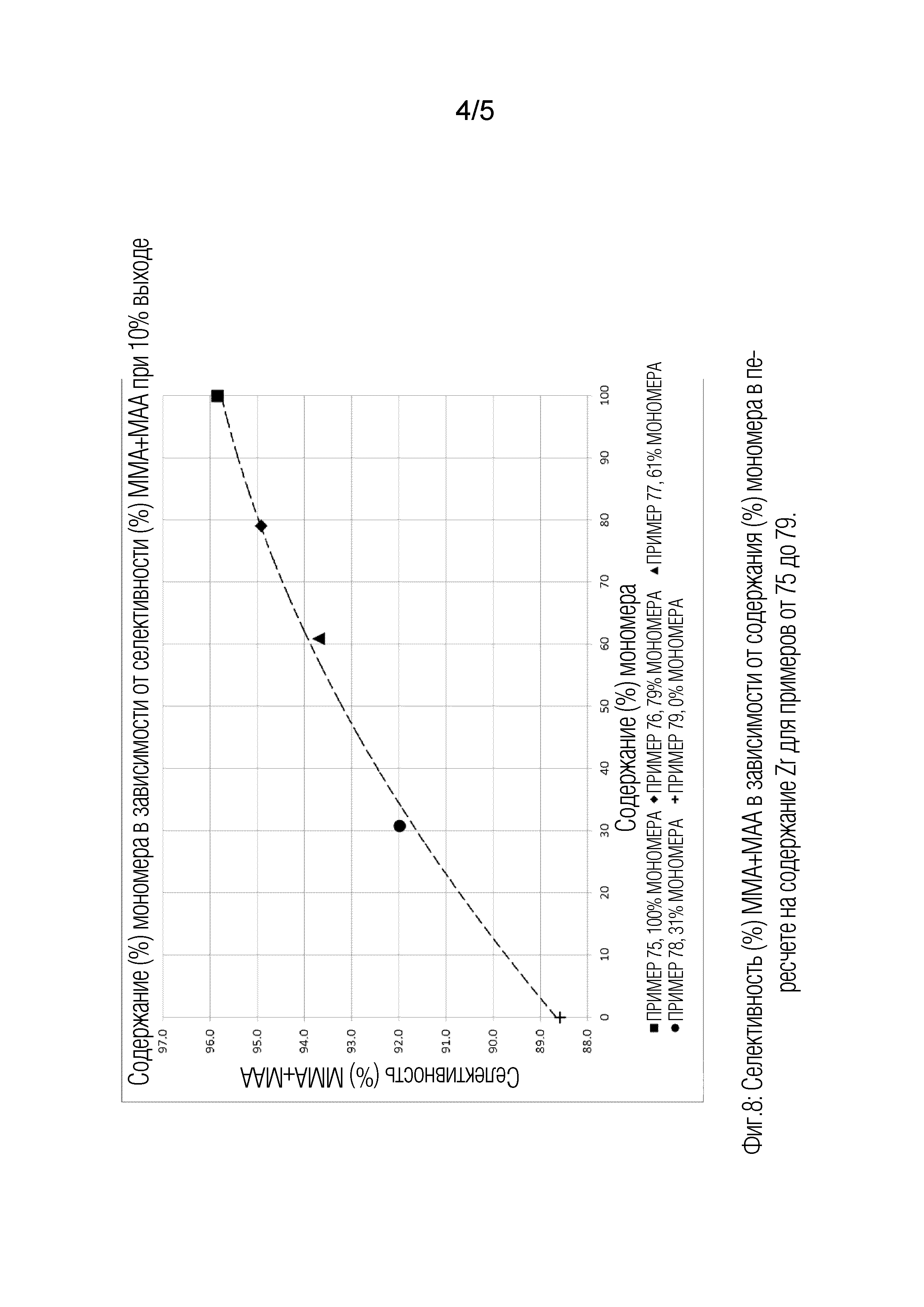

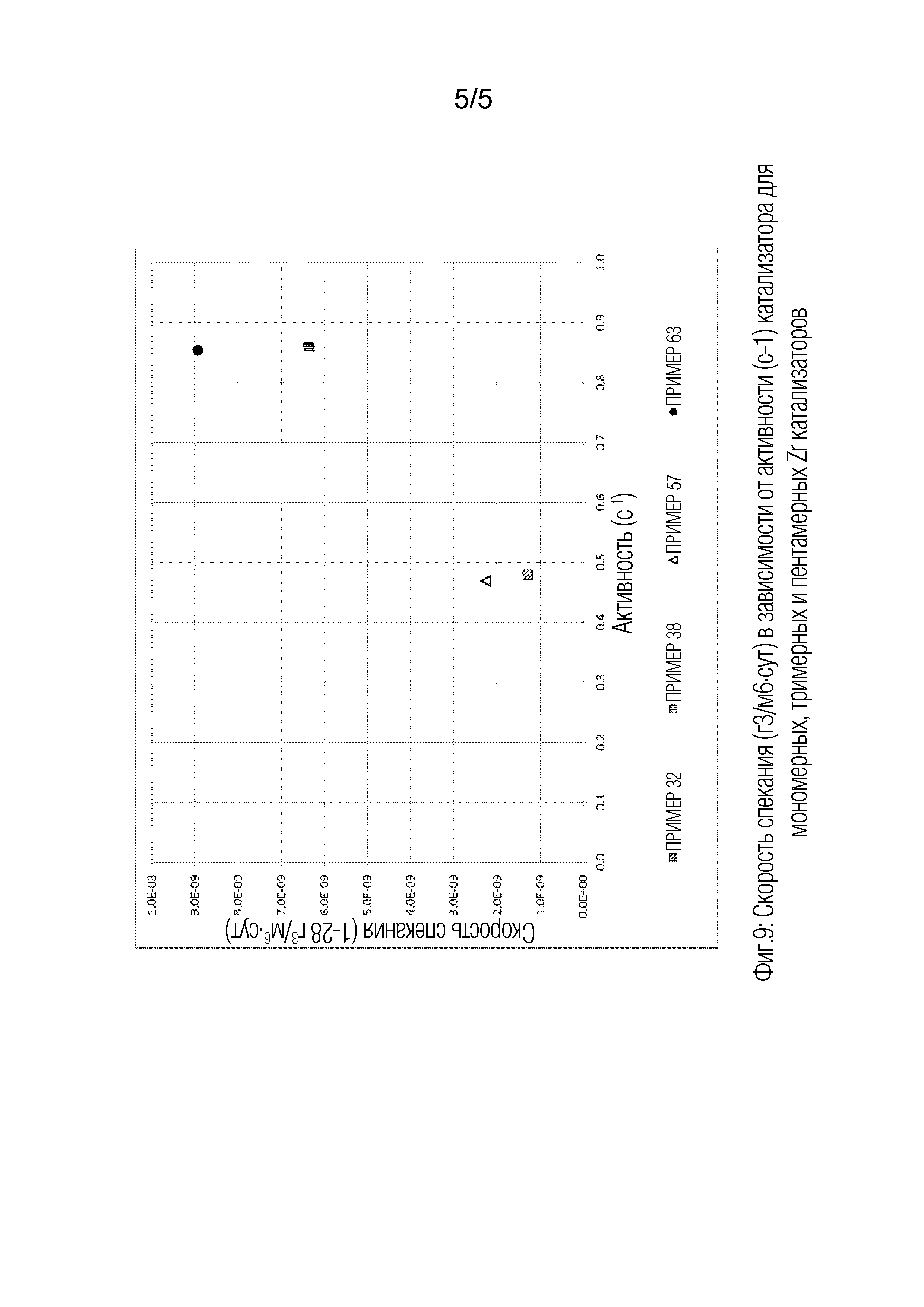

Варианты осуществления изобретения далее будут описаны со ссылкой на сопроводительные примеры и чертежи, на которых:

на фиг.1 показано HRTEM-изображение для модифицированного Zr диоксида кремния, пример 5;