Катализатор изомеризации н-бутана в изобутан, способ его приготовления и процесс получения изобутана с использованием данного катализатора - RU2693464C1

Код документа: RU2693464C1

Описание

Изобретение относится к области нефтехимии, а именно, к каталитическому способу изомеризации н-бутана в изобутан и приготовлению катализатора для этого процесса.

Изомеризация нормальных парафинов, содержащихся в различных углеводородных фракциях нефтехимических производств, является одним из важнейших процессов, обеспечивающих улучшение качества моторных топлив в части энергетических и экологических показателей.

В результате реакции изомеризации происходит превращение нормальных парафинов C4-C8, обладающих, как правило, низкими показателями октанового индекса, в изо-парафины с существенным повышением октанового индекса.

Процесс изомеризации н-бутана обеспечивает увеличение ресурса нефтеперерабатывающих производств по изобутану - сырью для производства алкилата и метилтретбутилового эфира - экологически безопасных высокооктановых добавок.

Процесс проводят в присутствии различных типов кислотных катализаторов: хлорида алюминия, хлорированного оксида алюминия, цеолитов, сульфатированных оксидов металлов.

Стабильность действия катализатора и процесса обеспечивают введением в катализатор гидрирующей добавки, обычно металла VIII группы, и проведением процесса в присутствии водорода.

Термодинамические показатели процесса изомеризации парафинов обуславливают преимущественное образование наиболее разветвленных парафинов при пониженных температурах, наиболее термодинамически выгодный температурный интервал процесса изомеризации находится в границах 0-200°С.

Поэтому основные исследования направлены на поиск катализаторов изомеризации н-парафинов, которые обладают высокой активностью и селективностью по разветвленным изомерам в указанном диапазоне температур.

Известен процесс изомеризации парафинов в присутствии хлорированного оксида алюминия (пат. США №4149993, С07С 5/30, 12.09.1978; пат. США №6133496, С07С 5/22, 17.10.2000). В присутствии хлорированного оксида алюминия достигаются высокие конверсии н-парафинов С4-С6 в температурной области проведения процесса 100-160°С. Конверсия н-бутана при 142°С, давлении 31 атм, соотношении Н2/С4, равном 0.05, скорости подачи н-бутана 4 г/гкат ⋅ч, концентрации хлорсодержащего промотора 170 миллионных весовых долей в расчете на сырье составляет 59-62% при селективности по изобутану 99%, в аналогичных условиях конверсия пентана и гексана составляет 75 и 88%, соответственно. Селективность по изопентану составляет 98.5%), по изогексанам - 98%. Суммарное содержание наиболее разветвленных изомеров гексана - диметилбутанов в продуктах реакции 42-43 мас%.

Недостатками указанного способа изомеризации н-парафинов в присутствии катализатора на основе хлорированного оксида алюминия является чувствительность катализатора к примесям серы, фтора, щелочных соединений и воды, которые необратимо дезактивируют катализатор. Как следствие этого, существуют повышенные требования к содержанию микропримесей в сырье относительно концентраций воды, серы, фтора и щелочных соединений, которые должны составлять 2-5 миллионных весовых долей.

Известен способ, использующий цеолитные катализаторы для процесса изомеризации пентан-гексановых углеводородных фракций (Пат. США №5639933, С07С 5/22, 17.06.1997).

В качестве катализаторов обычно используют среднепористые и широкопористые цеолиты следующих структурных типов: ZSM-5, морденит, или Бета, которые модифицируют 0,3-0,5 мас % платины или палладия. Оптимальная температурная область процесса изомеризации в присутствии морденита или цеолита Бета составляет 200-270°С, цеолита ZSM-5 - 320-380°С. Процесс изомеризации проводят в присутствии 0,5-1 мол Н2/мол сырья. При проведении изомеризации пентан-гексановой фракции на мордените достигается конверсия н-пентана 72%, конверсия н-гексана 83%. Селективность по изопентану составляет 97%, по изогексанам - 96%. Суммарное содержание наиболее разветвленных изомеров гексана - диметилбутанов в продуктах реакции 39-40 мас %. Катализатор не чувствителен к высоким концентрациям серы и воды в сырье.

Недостатком указанных способов изомеризации н-парафинов в присутствии катализаторов на основе цеолитов является необходимость работы в высокотемпературной области, которая не является термодинамически выгодной в отношении образования наиболее разветвленных изомеров, обладающих высокими величинами октанового индекса.

Известны также процессы изомеризации углеводородных фракций в присутствии катализаторов на основе сульфатированных оксидов металлов, преимущественно на основе сульфатированного оксида циркония, модифицированного платиной, палладием, никелем, железом или марганцем.

Согласно способу, описанному в Пат. США №5382731, С07С 1/00, 17.01.1995, известно использование галогенсодержащих промоторов, в частности тетрахлорида углерода, для процесса изомеризации углеводородных смесей, содержащих циклопарафины, с целью увеличения активности катализатора в реакции раскрытия цикла с использованием каталитических систем на основе оксида циркония, модифицированного оксидом вольфрама или молибдена.

В соответствии с этим способом приготовление катализатора заключается в следующих стадиях:

- осаждение гидрооксида циркония из раствора оксихлорида циркония 10 N раствором аммиака с последующей промывкой и сушкой гидрооксида при 140°С;

- нанесение оксида вольфрама из раствора метавольфрамата аммония по влагоемкости в количестве 11 мас % с последующей прокалкой образца при 800°С;

- нанесение платины из раствора хлорплатиновой кислоты по влагоемкости с последующей сушкой и прокалкой при 300°С.

Полученный катализатор используют для превращения сырья, состоящего из (мас. %): 50 - гексана, 14,5 - метилциклопентана, 31,7 - циклогексана, 3,9 - бензола при 260°С, давлении 30 атм, весовой нагрузке углеводородного сырья на катализатор 0,6 г/гкат⋅ч, соотношение Н2/сырье=2. В патенте показано, что введение в реакционную смесь 700 весовых миллионных долей тетрахлорида углерода приводит к увеличению активности катализатора в реакции раскрытия кольца циклопарафинов на 10% - с 38 до 48 мас.%).

Наиболее близким по технической сущности и достигаемому эффекту является способ получения и использования твердого кислотного катализатора, раскрытый в Пат. РФ №2264255, B01j 23/40, C07c 5/27, 20.11.2005.

В соответствии со способом-прототипом изобретение решает задачу создания улучшенного способа процесса изомеризации н-бутана за счет снижения температуры и давления проведения процесса, увеличения производительности катализатора, приготовленного на основе сульфатированных оксидов металлов.

В соответствии с прототипом поставленная задача решается предлагаемым составом катализатора для процесса изомеризации н-бутана в изобутан. Катализатор представляет собой каталитический комплекс общей формулы: МехОу*аАn-*b CnXmH2n+2-m, где: Me - металл III-IV групп, х=1-2, у=2-3, An- - анион кислородсодержащей кислоты, выбранной из ряда: серная, фосфорная, молибденовая, вольфрамовая, или их смесь в любых комбинациях, а=0,01-0,2, b=0,01-0,1; СnХmН2n+2-m - полигалогензамещенный углеводород, где: X - галоген, выбранный из ряда: F, Сl, Br, I, или любая их комбинация, n=1-10; m=2-22, диспергированный на пористом носителе со средним радиусом пор не менее 500 нанометров и содержащий гидрирующий компонент. Пористый носитель представляет собой оксид элемента III-IV групп, предпочтительно, Al; Si; Zr, взятый в количестве 50-95 мас % по отношению к каталитическому комплексу. Катализатор в качестве гидрирующего компонента может содержать не более 3,0 мас % металла VIII группы, предпочтительно, палладия или платины или любой их комбинации.

В соответствии с прототипом задача решается также способом приготовления катализатора процесса изомеризации н-бутана в изобутан, по которому каталитический комплекс общей формулы: Мех Oy*aAn-*b CnXmH2n+2-m, где: Me -металл III-IV групп, х=1-2, у=2-3, An- - анион кислородсодержащей кислоты, выбранный из ряда: серная, фосфорная, молибденовая, вольфрамовая или их смесь в любых комбинациях, а=0.01-0.2, b=0.01-0,1, CnXmH2n+2-m - полигалогензамещенный углеводород, где: X - галоген, выбранный из ряда: F, Cl, Br, I, или любая их комбинация, n=l-10; m=2-22, синтезируют из оксида или кислой, основной или нейтральной соли металла III-IV групп и кислородсодержащей кислоты, выбранной из ряда: серная, фосфорная, молибденовая, вольфрамовая или их смесь в любых комбинациях, путем пропитки или адсорбции или смешения или их комбинации с пористым носителем со средним радиусом пор не менее 500 нанометров совместно с гидрирующим компонентом, или гидрирующий компонент вводят предварительно в носитель, осуществляют термообработку полученного таким образом носителя при температуре не более 800°С, не более 15 ч, с последующим восстановлением гидрирующего компонента и введением полигалогензамещенного углеводорода при температуре не более 200°С.

В соответствии с прототипом используют пористый носитель, имеющий размер частиц не более 200 микрон. Каталитический комплекс содержит не более 10 мас % полигалогензамещенного углеводорода, синтезируемого адсорбцией при температуре не более 200°С в течение не более 5 ч. Кислую, основную или нейтральную соль металла III-IV групп и кислородсодержащей кислоты, выбранной из ряда: серная, фосфорная, молибденовая, вольфрамовая или их смесь в любых комбинациях, вводят в пористый носитель в количестве 2-30 мас % по отношению к каталитическому комплексу. Используют пористый носитель, представляющий собой оксид элемента III-IV групп, предпочтительно Al; Si; Zr, взятый в количестве 50-95 мас % по отношению к каталитическому комплексу. В качестве гидрирующего компонента используют металл VIII группы, предпочтительно, палладий или платину, или любую их комбинации в количестве не более 3.0 мас %.

Поставленная задача решается также способом переработки бутансодержащих нефтяных фракций в изобутан при температуре 20-200°С, массовых нагрузках исходной смеси 0.1-0.5 кг/кгкат⋅ч, давлении 1-50 атм, в присутствии 0.2-10 мас % водорода и 0.0005-0.005 мас % галогенсодержащего промотора, а в качестве катализатора используют описанный выше, приготовленный описанным выше способом.

Приготовленный таким образом катализатор помещают в проточный реактор, продувают либо азотом, либо водородом, либо инертным газом, после чего подают галогенводород при температуре 0-200°С со скоростью 10-1000 мкл/гкат⋅ч в токе водорода, азота или инертного газа со скоростью 50-1000 ч-1. Затем подают водород, промотор и углеводородное сырье при расходах 0,1-10 ч-1, мольном отношении водород/углеводородное сырье 0,1-10; температуре 20-200°С, давлении не более 50 атм.

Недостатками известного способа являются относительная низкая активность, использование носителя для приготовления катализатора и, самое главное, использование различных полигалогенсодержащих соединений для проведения процесса, а также комплекса на основе металла III-IV групп и полигалогензамещенного углеводорода при приготовлении катализатора.

Предлагаемое изобретение решает задачу создания улучшенного процесса изомеризации н-бутана в изобутан.

Технический результат - увеличение производительности катализатора за счет отказа от использования носителя для нанесения активного компонента, снижение температуры и давления проведения процесса, за счет отказа от использования полигалогенсодержащих соединений для проведения процесса и приготовления катализатора.

Задача решается предлагаемым составом катализатора для процесса изомеризации н-бутана в изобутан. Катализатор представляет собой каталитический комплекс общей формулы: ZrxOy**aAn-, где: х=1-2, у=2-3, An- - анион кислородсодержащей кислоты, выбранной из ряда: серная, фосфорная, молибденовая, вольфрамовая, или их смесь в любых комбинациях, предпочтительно серная, а=0.01-0.2, диспергированный непосредственно на нанодисперсном ZrxOy* и содержащий гидрирующий компонент. Катализатор в качестве гидрирующего компонента может содержать не более 3,0 мас % металла VIII группы, предпочтительно, палладия или платины или любой их комбинации. Оксид циркония представляет собой пористый наноразмерный носитель со средним размером кристаллитов не более 250 нанометров

Поставленная задача решается также способом приготовления (1-ый вариант) катализатора процесса изомеризации н-бутана в изобутан общей формулы ZrxOу*аАn-, где: х=1-2, у=2-3, An- - анион кислородсодержащей кислоты, выбранной из ряда: серная, фосфорная, молибденовая, вольфрамовая, или их смесь в любых комбинациях, предпочтительно, серная, а=0.01-0.2, синтезированный из гидратированного оксида циркония методом терморазложения раствора аммиачного комплекса триоксидицирконийкарбоната в водной среде, последующего сульфатирования полученного ксерогеля гидратированного оксида циркония раствором серной кислоты, экструзионного формования гранул без связующего с последующей сушкой, прокаливанием гранул и нанесением на них методом пропитки по влагоемкости из раствора палладийхлористоводородной и/или платинохлористоводородной кислоты гидрирующего компонента, после чего катализатор подвергают сушке на воздухе и термообработке, при этом не используется никаких полигалогенсодержащих соединений при приготовлении катализатора, связующим является непосредственно сульфатированный нанодисперсный ZrxOy, полученный терморазложением аммиачного комплекса триоксидицирконийкарбоната в водной среде. Катализатор в качестве гидрирующего компонента может содержать не более 3,0 мас % металла VIII группы, предпочтительно, палладия или платины.

Поставленная задача решается также 2-ым вариантом способа приготовления катализатора процесса изомеризации н-бутана в изобутан, включающим в свой состав оксид металла III-IV групп, анион кислородсодержащей кислоты, представляющий собой каталитический комплекс общей формулы ZrxOy*aAn-, где: х=1-2, у=2-3, An- - анион кислородсодержащей кислоты, выбранной из ряда: серная, фосфорная, молибденовая, вольфрамовая, или их смесь в любых комбинациях, предпочтительно, серная, а=0.01-0.2, синтезированный из гидратированного оксида циркония методом терморазложения раствора аммиачного комплекса триоксидицирконийкарбоната в водной среде, сульфатирование полученного ксерогеля гидратированного оксида циркония раствором серной кислоты проводят одновременно с добавлением гидрирующего компонента в виде раствора платино- и/или палладийхлористоводородной кислоты и последующего экструзионного формования гранул без связующего, после чего катализатор подвергают сушке на воздухе и термообработке, при этом не используется никаких полигалогенсодержащих соединений при приготовлении катализатора. Связующим является непосредственно сульфатированный нанодисперсный ZrxOy, полученный терморазложением аммиачного комплекса триоксидицирконийкарбоната в водной среде. Катализатор в качестве гидрирующего компонента может содержать не более 3,0 мас % металла VIII группы, предпочтительно, палладия или платины, или любую их комбинацию. Катализатор проходит термообработку при температуре не выше 600°С.

Способами управления текстурными свойствами продукта синтеза ZrxOyявляются:

- разбавление;

- температура разложения комплекса;

- скорость подачи раствора аммиачного комплекса оксикарбоната циркония;

Поставленная задача решается также способом переработки бутансодержащих

фракций в изобутан при температуре 80-200°С, массовых нагрузках исходной смеси 0.1-10 кг/кгкат⋅ч, давлении 1-50 атм, в присутствии 0.2-10 мас % водорода, а в качестве катализатора используют описанный выше, приготовленный описанным выше способом.

Приготовленный таким образом катализатор помещают в проточный реактор, продувают либо азотом, либо водородом, либо инертным газом, после чего подают водород, и углеводородное сырье при расходах 0,1-10 ч-1, мольном отношении водород/углеводородное сырье 0.1-1.0; температуре 80-200°С, давлении не более 50 атм.

Сущность изобретения иллюстрируется следующими примерами и таблицами.

Примеры 1-36 иллюстрируют 1-ый вариант приготовления катализатора, в котором гидрирующий компонент наносят на предварительно сформованный каталитический комплекс.

Пример 1.

Приготовление катализатора низкотемпературной изомеризации н-бутана состоит следующих стадий:

- приготовление гидратированного оксида циркония методом терморазложения раствора аммиачного комплекса триоксидицирконийкарбоната в водной среде;

- сульфатирование полученного ксерогеля гидратированного оксида циркония раствором серной кислоты;

- экструзионное формование гранул без связующего с последующей сушкой и прокаливанием гранул;

- приготовление бифункционального катализатора (Кат-И).

Приготовление гидратированного оксида циркония методом терморазложения раствора аммиачного комплекса триоксидицирконийкарбоната в водной среде:

1500 г дистиллированной воды помещают в колбу и нагревают до температуры кипения при перемешивании. В кипящую воду перистальтическим насосом подают 100 г раствора аммиачного комплекса триоксидицирконийкарбоната (10 мас% ZrO2) со скоростью 90 мл/ч. Постоянный объем суспензии в колбе поддерживают, прибавляя дистиллированную воду со скоростью 150-200 мл/ч. По окончании прибавления суспензию продолжают нагревать при перемешивании для упаривания. Упаривание производят до достижения рН суспензии значения 6,5-7.

После этого суспензию охлаждают и отфильтровывают полученный осадок гидратированного оксида циркония на воронке Бюхнера.

Сульфатирование полученного ксерогеля гидратированного оксида циркония раствором серной кислоты:

100 г геля гидратированного оксида циркония смешивают в колбе с 75 мл дистиллированной воды и оставляют на 20 мин. Затем полученную суспензию перемешивают якорной мешалкой в течение 40 мин. После этого со скоростью 50 мл/ч при перемешивании прибавляют 17 г 0,5 М раствора H2SO4. После этого суспензию перемешивают в течение 1,5 ч и затем отфильтровывают на воронке Бюхнера с промывкой маточным раствором. После этого полученный сульфатированный гидроксид циркония слегка подвяливают при комнатной температуре.

Экструзионное формование гранул без связующего с последующей сушкой и прокаливанием гранул:

полученный сульфатированный гидроксид циркония переносят в смеситель, добавляют 7 мл азотной кислоты для пластификации массы. Массу перемешивают от 20 мин до 1 ч, доводя влажность пасты до необходимой, и формуют через фильеру необходимого диаметра. Гранулы сушат на воздухе в течение 10-12 ч при комнатной температуре, затем в токе воздуха при 110°С; высота слоя катализатора при этом должна составлять не более 1-1.5 см, во избежание слипания гранул. Затем повышают температуру со скоростью 100°С/ч

- до 200°С (стадия дегидратации сульфата циркония), выдерживают 0,5-1 ч,

- до 320°С (стадия разложения нитрата), выдерживают 0,5-1 ч,

- далее прокалку ведут при 550-570°С без тока воздуха в течение 2-5 ч.

Приготовление бифункционального катализатора (Кат-И-1).

На полученные гранулы сульфатированного оксида циркония методом пропитки по влагоемкости из раствора палладийхлористоводородной кислоты наносят 0.5 мас. % Pd, после чего катализатор подвергают сушке на воздухе и термообработке по следующей схеме:

1. 120°С в токе воздуха 1 ч

2. 180°С в токе воздуха 3 ч

3. 220°С в токе воздуха 3 ч

4. 320°С в токе воздуха 1 ч

5. 420°С в токе воздуха 1 ч

6. 600°С в токе воздуха 1 ч.

14 г фракции катализатора (0.25-0.5 мм) загружают в изотермический микрореактор, катализатор нагревают, при атмосферном давлении, в токе осушенного воздуха (250 ч-1 по объему) до 600°С со скоростью нагрева 100°С/ч. При данной температуре катализатор выдерживают в течение 1 ч, затем снижают температуру до 150°С. После достижения температуры реактор продувают осушенным инертным газом (500 ч-1 по объему) в течение 1 ч. Далее при этой же температуре выполняют восстановительную активацию катализатора осушенным водородом со скоростью подачи 250 ч-1 по объему в течение 4 ч. После восстановительной активации катализатора давление в реакторе поднимают до 24-25 атм., устанавливают температуру 120°С и подают бутан с весовой скоростью подачи 1.0 ч-1 и водород с мольным отношением Н2/С4=0.1.

Конверсия н-бутана - 17.5%, селективность - 85%.

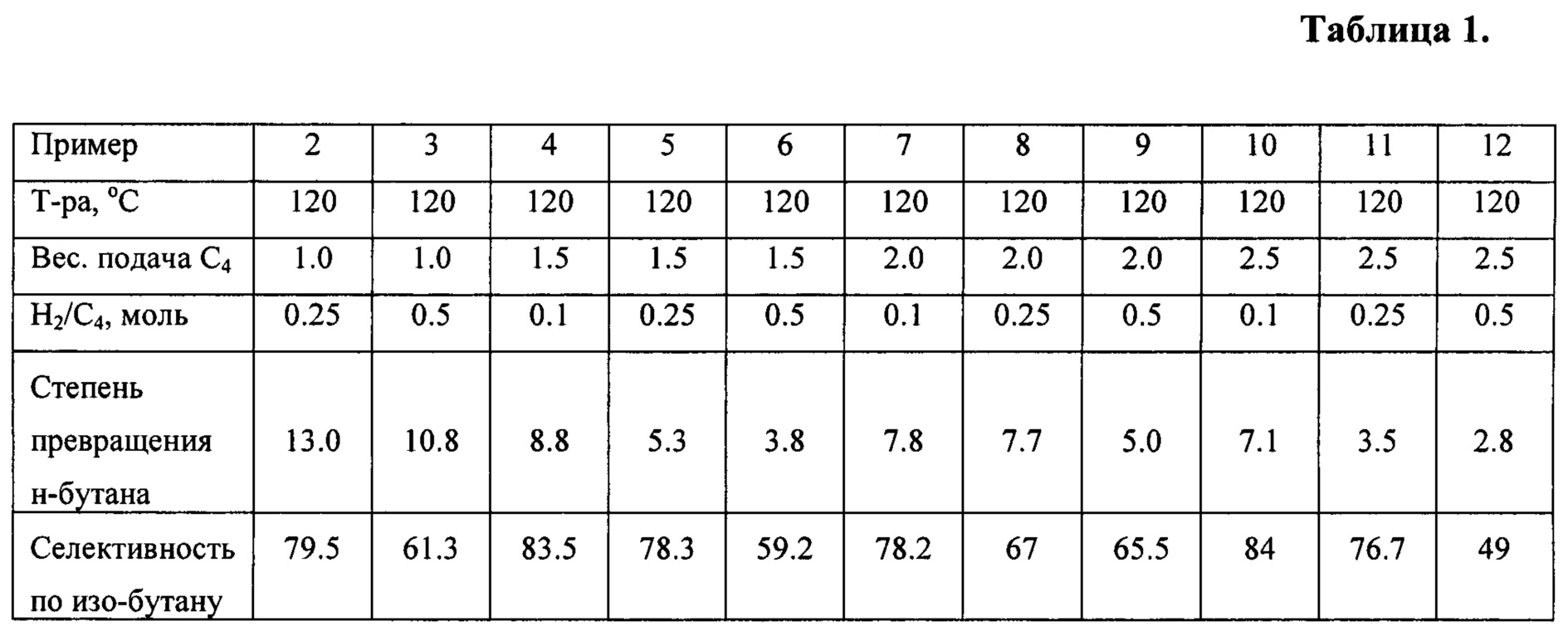

Примеры 2-12.

Приготовление катализатора проводят в соответствии с примером 1. Результаты получены при температуре 120°С и приведены в таблице 1.

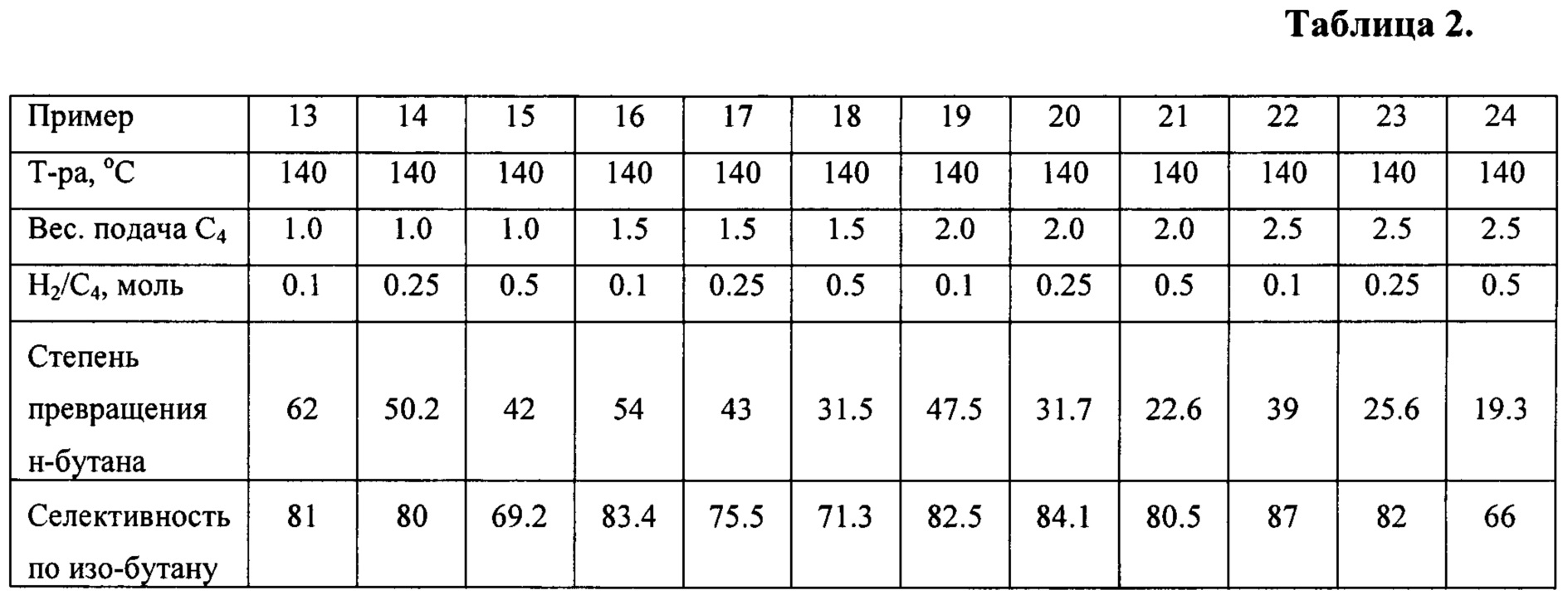

Примеры 13-24.

Приготовление катализатора проводят в соответствии с примером 1. Результаты получены при температуре 140°С и приведены в таблице 2.

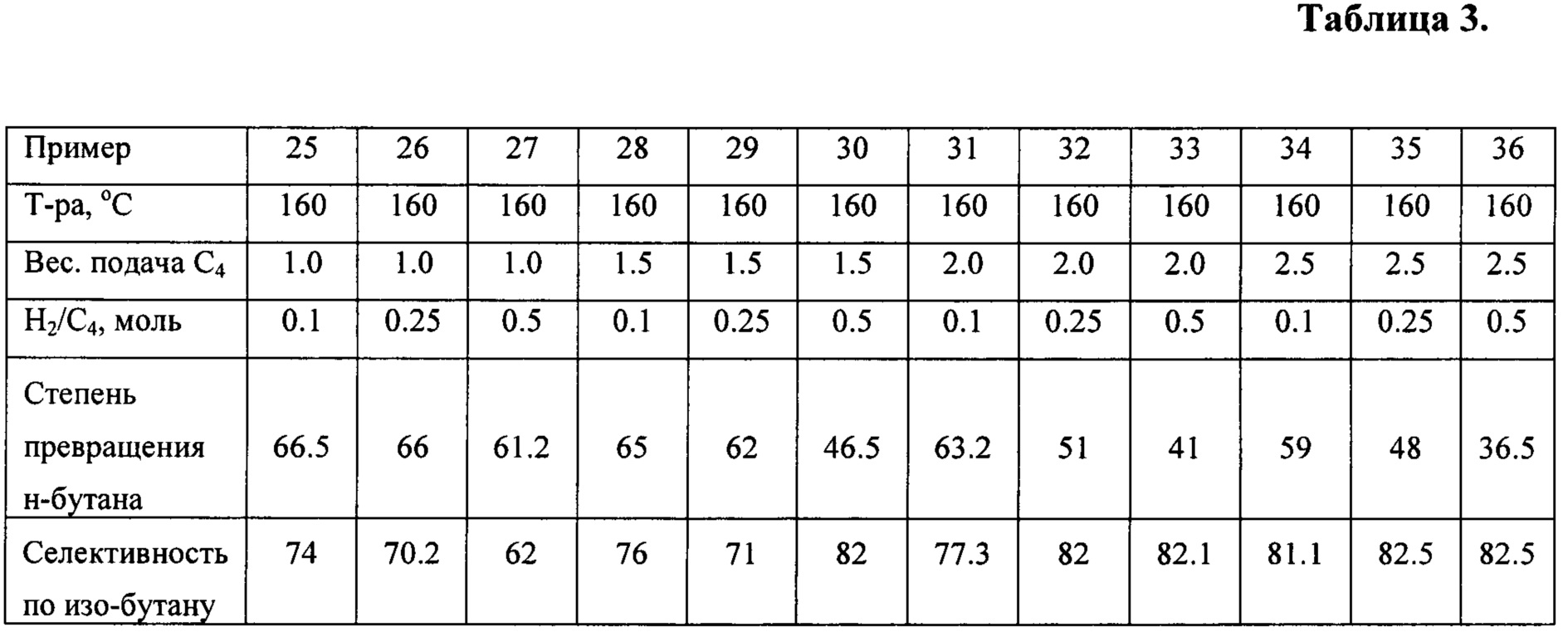

Примеры 25-36.

Приготовление катализатора проводят в соответствии с примером 1. Результаты получены при температуре 160°С и приведены в таблице 3.

Примеры 37-52 иллюстрируют 2-ой вариант приготовления катализатора, в котором гидрирующий компонент вводят на стадии сульфатирования полученного ксерогеля гидратированного оксида циркония раствором серной кислоты.

Пример 37.

Приготовление катализатора низкотемпературной изомеризации н-бутана состоит следующих стадий:

- приготовление гидратированного оксида циркония методом терморазложения раствора аммиачного комплекса триоксидицирконийкарбоната в водной среде;

- сульфатирование полученного ксерогеля гидратированного оксида циркония раствором серной кислоты с одновременным модифицированием соединением гидрирующего компонента;

- экструзионное формование гранул без связующего с последующей сушкой и прокаливанием гранул бифункционального катализатора (Кат-И).

Приготовление гидратированного оксида циркония методом терморазложения раствора аммиачного комплекса триоксидицирконийкарбоната в водной среде.

1500 г дистиллированной воды помещают в колбу и нагревают до температуры кипения при перемешивании. В кипящую воду перистальтическим насосом подают 100 г раствора аммиачного комплекса триоксидицирконийкарбоната (10 мас % ZrO2) со скоростью 90 мл/ч. Постоянный объем суспензии в колбе поддерживают, прибавляя дистиллированную воду со скоростью 150-200 мл/ч. По окончании прибавления суспензию продолжают нагревать при перемешивании для упаривания. Упаривание производят до достижения рН суспензии значения 6,5-7.

После этого суспензию охлаждают и отфильтровывают полученный осадок гидратированного оксида циркония на воронке Бюхнера.

Сульфатирование полученного ксерогеля гидратированного оксида циркония раствором серной кислоты с одновременным модифицированием соединением гидрирующего компонента.

100 г геля гидратированного оксида циркония смешивают в колбе с 75 мл дистиллированной воды и оставляют на 20 мин. Затем полученную суспензию перемешивают якорной мешалкой в течение 40 ми. После этого со скоростью 50 мл/ч при перемешивании прибавляют 17 г 0,5 М раствора H2SO4. После этого суспензию перемешивают в течение 1,5 ч. В полученную суспензию сульфатированного оксида циркония вносят при перемешивании раствор палладийхлористоводородной кислоты из расчета содержания палладия 0,5 мас. % Pd на сухое вещество и выдерживают при температуре 80°С и перемешивании 1 ч. Затем полученную суспензию отфильтровывают на воронке Бюхнера с промывкой маточным раствором. После этого полученный модифицированный соединением палладия сульфатированный гидроксид циркония слегка подвяливают при комнатной температуре.

Экструзионное формование гранул без связующего с последующей сушкой и прокаливанием гранул бифункционального катализатора (Кат-И-2).

Полученный модифицированный соединением палладия сульфатированный гидроксид циркония переносят в смеситель, добавляют 7 мл азотной кислоты для пластификации массы. Массу перемешивают от 20 мин до 1 ч, доводя влажность пасты до необходимой, и формуют через фильеру необходимого диаметра. Гранулы сушат на воздухе в течение 10-12 ч при комнатной температуре, затем в токе воздуха при 110°С; высота слоя катализатора при этом должна составлять не более 1-1.5 см, во избежание слипания гранул. Затем гранулы подвергают термообработке по следующей схеме:

1. 200°С (стадия дегидратации сульфата циркония), выдерживают 3 ч

2. 320°С в токе воздуха (стадия разложения нитрата), выдерживают 1 ч

3. 420°С в токе воздуха 1 ч

4. 600°С в токе воздуха 2-3 ч.

14 г фракции катализатора (0.25-0.5 мм) загружают в изотермический микрореактор, катализатор нагревают при атмосферном давлении в токе осушенного воздуха (250 ч-1 по объему) до 600°С со скоростью нагрева 100°С/ч. При данной температуре катализатор выдерживают в течение 1 ч, затем снижают температуру до 150°С. После достижения температуры реактор продувают осушенным инертным газом (500 ч-1 по объему) в течение 1 ч. Далее при этой же температуре выполняют восстановительную активацию катализатора осушенным водородом со скоростью подачи 250 ч-1 по объему в течение 4 ч. После восстановительной активации катализатора давление в реакторе поднимают до 24-25 атм, устанавливают температуру 140°С и подают бутан с весовой скоростью подачи 1.0 ч-1 и водород с мольным отношением Н2/С4=0.1.

Конверсия н-бутана - 61%, селективность - 83%.

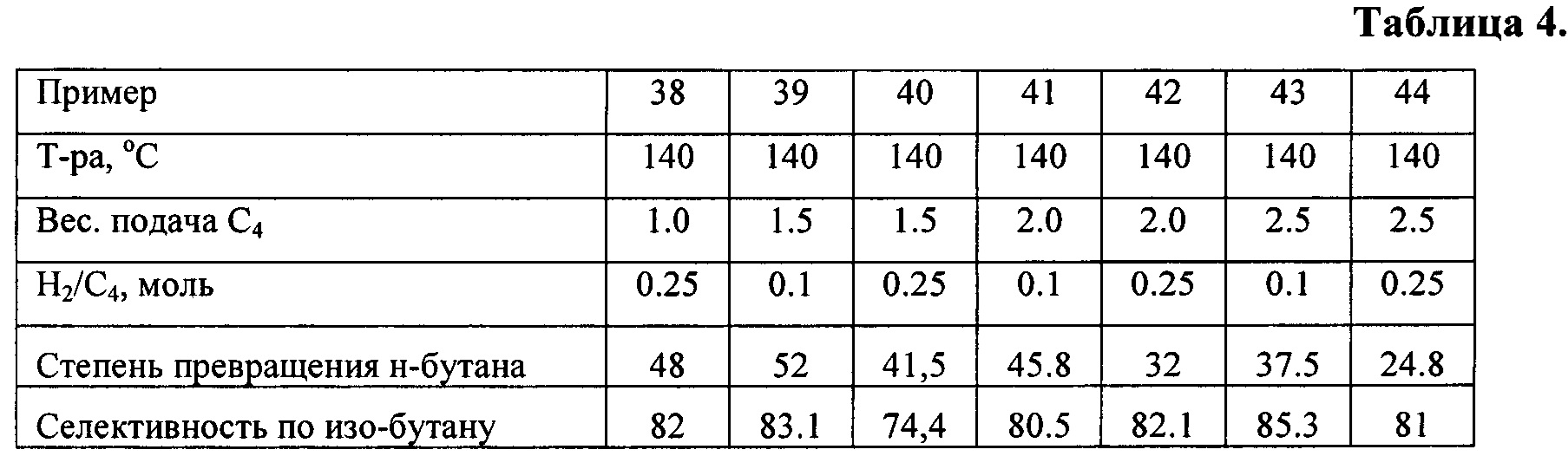

Примеры 38-44.

Приготовление катализатора проводят в соответствии с примером 37. Результаты получены при температуре 140°С и приведены в таблице 4.

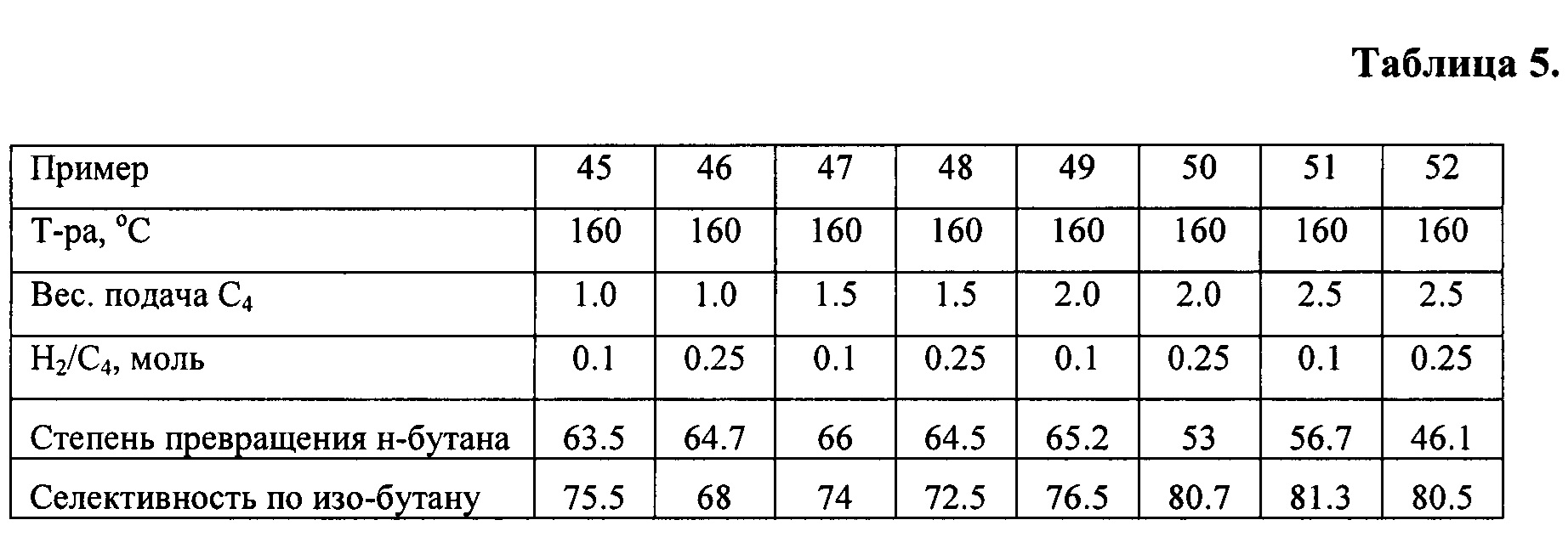

Примеры 45-52.

Приготовление катализатора проводят в соответствии с примером 37. Результаты получены при температуре 160°С и приведены в таблице 5.

Таким образом, как видно из приведенных примеров, предлагаемое изобретение позволяет создать улучшенный способ изомеризации н-бутана в изобутан за счет снижения температуры и давления проведения процесса, увеличения производительности катализатора, за счет снижения себестоимости и улучшения экологических показателей процесса приготовления катализатора и проведения процесса изомеризации.

Реферат

Настоящее изобретение относится к катализатору для процесса изомеризации н-бутана в изобутан, включающему в свой состав оксид металла III-IV групп, анион кислородсодержащей кислоты, причем он представляет собой каталитический комплекс общей формулы ZrO*aAn, где: х=1-2, у=2-3, An- анион серной кислоты, а=0.01-0.2, диспергированный непосредственно на гидратированном нанодисперсном ZrO, содержащий гидрирующий компонент. Также описаны варианты способа приготовления такого катализатора и способ каталитической изомеризации н-бутана н-бутана в изобутан, по которому в качестве катализатора используют описанный выше катализатор. Технический результат - увеличение производительности катализатора, снижение температуры и давления проведения процесса. 4 н. и 9 з.п. ф-лы, 5 табл., 52 пр.

Формула

Документы, цитированные в отчёте о поиске

Катализатор для конверсии углеводородов и способ получения катализатора, способ конверсии углеводородов

Комментарии