Катализатор для конверсии углеводородов и способ получения катализатора, способ конверсии углеводородов - RU2294797C2

Код документа: RU2294797C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к улучшенному каталитическому композиту и способу конверсии углеводородов, в особенности предназначено для селективного повышения качества парафинового сырья путем изомеризации.

Настоящая работа выполнена при поддержке U.S. Department of Commerce, National Institute of Standards and Technology, Advanced Technology Program, Cooperative Agreement Number 70NANB9H3035. Правительство США обладает бесспорными правами на настоящее изобретение.

Предшествующий уровень техники

Широко распространенный в мировой практике отказ от применения антидетонационных присадок к бензину на основе свинца и повышение требований к качеству топлив для высокоэффективных двигателей внутреннего сгорания побуждает нефтепереработчиков использовать новые и модифицированные способы повышения октанового числа и антидетонационных свойств товарных бензинов. Нефтепереработчики располагают разнообразными возможностями повышения качества бензина, включающими жесткий каталитический реформинг, эффективный FCC (каталитический крекинг в песвдоожиженном слое) бензинового октана, изомеризацию легкой нефти и использование кислородсодержащих соединений. Использование таких ключевых вариантов как повышение жесткости реформинга и применение эффективного FCC бензинового октана приводит в результате к повышенному содержанию в бензине ароматических углеводородов за счет низкооктановых тяжелых парафиновых углеводородов.

Перед нефтепереработчиками также стоит проблема поставки бензина с измененным составом, удовлетворяющего современным требованиям, предъявляемым к автомобильным выхлопам. Бензин с измененным составом отличается от традиционного продукта пониженным давлением паров, более низкой конечной точкой кипения, повышенным содержанием кислородсодержащих соединений и пониженным содержанием олефинов, бензола и ароматических углеводородов. Обычно содержание бензола ограничивают 1% и ниже, а для американского бензина с изменой формулой его количество ограничивается 0,8%. По-видимому, количество бензиновых ароматических углеводородов должно уменьшаться, особенно в случае понижения температуры конца разгонки (которая обычно характеризуется, как 90% температуры дистилляции), и высококипящая часть бензина, подлежащая устранению, обычно представляет собой ароматический концентрат. Поскольку в рамках программы уменьшения использования высокооктановых присадок на основе свинца ароматика служит основным источником улучшенных бензиновых октанов, значительное снижение содержания бензола/ароматики и высококипящей части создает проблемы, связанные с переработкой нефти. Эти проблемы могут быть решены с использованием таких технологий как изомеризация легкой нефти с целью повышения октанового числа, изомеризация бутанов с целью получения сырья для алкилирования, а также производство дополнительных легких олефинов в качестве сырья для алкилирования и производство кислородсодержащих соединений с использованием FCC и дегидратации. Решение таких проблем может осуществляться повышением границы кипения между легкой и тяжелой нефтью, что приводит к увеличению относительного количества нефти, подаваемого на установку изомеризации. Вследствие этого в экономике нефтепереработки все большая роль отводится техническим характеристикам катализаторов изомеризации легкой нефти.

В US-A-2939896 B1 описывается изомеризация парафиновых углеводородов с использованием катализатора, содержащего платину, галоген, а также сульфат алюминия, магния и/или циркония, нанесенные на активированный оксид алюминия. Однако в указанном патенте не раскрываются дополнительные металлические компоненты катализатора. В US-A-5036035 B1 описывается катализатор, содержащий сульфатированный оксид или гидроксид циркония и металл платиновой группы и использование такого катализатора в изомеризации. В цитированном патенте указывается, что восстановление металла платиновой группы не является благоприятным.

В US-A-4918041 B1, US-A-4956519 B1 и в заявке на Европейский патент 0666109 А1 раскрывается используемый для изомеризации сульфатированный катализатор, содержащий оксид или гидроксид группы металла группы III или группы IV; оксид или гидроксид металлов V, VI или VII групп; а также оксид или гидроксид металла VIII группы; в ′109 также раскрывается компонент, выбранный из ряда металлов VIII группы и комбинаций металлов.

В US-A-3915845 B1 раскрываются способ применения и сам катализатор, включающий металл платиновой группы, металл IVA группы, галоген и лантанид при их атомном соотношении к металлу платиновой группы в интервале 0,1-1,25. В US-A-5493067 B1 указывается, что изопарафины и олефины подвергают алкилированию в результате контактирования с такой твердой суперкислотой как сульфатированный оксид циркония, необязательно содержащий дополнительные металлы и содержащий добавленные гетерополикислоты или полиоксоанионы.

В US-A-5310868 B1 и US-A-5214017 B1 описываются каталитические композиции, содержащие сульфатированные и прокаленные смеси из (1) носителя, содержащего оксид или гидроксид элемента IV-A группы, (2) оксид или гидроксид металла VI, VII или VIII группы, (3) оксид или гидроксид металла I-B, II-B, III-A, III-B, IV-A, V-A группы и (4) металл из группы лантанидов.

В US-A-5212136 B1 раскрывается твердый суперкислотный катализатор, используемый в процессах алкилирования, содержащий сульфатированные и прокаленные смеси из носителя на основе оксида или гидроксида элемента IV-A группы, оксида или гидроксида молибдена, а также оксида или гидроксида металла I-B, II-B, III-A, III-B, V-A или VI-A группы, отличного от молибдена или металла из группы лантанидов.

Краткое изложение сущности изобретения

Цель настоящего изобретения заключается в разработке улучшенного катализатора и способа для осуществления реакций конверсии углеводородов. Другая цель настоящего изобретения состоит в разработке улучшенной технологии для модернизации превращения нефти в бензин. Более специальная цель изобретения заключается в разработке высокооктанового компонента бензина. Основой настоящего изобретения является обнаружение факта того, что катализатор, содержащий иттербий и платину, обладает улучшенными характеристиками и стабильностью в изомеризации легкой нефти с целью увеличения содержания изопарафинов.

Общее воплощение настоящего изобретения относится к катализатору, содержащему сульфатированный носитель из оксида или гидроксида металла IVB группы (IUPAC 4), предпочтительно оксида или гидроксида циркония, по меньшей мере, первый компонент, представляющий собой элемент группы лантанидов или иттрий, и, по меньшей мере, второй компонент, представляющий собой металл платиновой группы. Первый компонент, предпочтительно, состоит из одного элемента из группы лантанидов или иттрия, а второй компонент предпочтительно состоит из одного металла платиновой группы. Первый компонент предпочтительно представляет собой иттербий, а второй компонент - платину. Рассматриваемый катализатор необязательно содержит неорганическое оксидное связующее вещество, предпочтительно оксид алюминия.

Другое воплощение настоящего изобретения относится к способу приготовления катализатора путем сульфатирования оксида или гидроксида металла IVB группы, введения первого компонента, представляющего собой лантанид, иттрий или их смесь, и второго компонента, представляющего собой металл платиновой группы и, предпочтительно, связывания катализатора с огнеупорным неорганическим оксидом.

Другой аспект настоящего изобретения относится к конверсии углеводородов с использованием катализатора изобретения. В соответствие с еще одним воплощением, настоящее изобретение охватывает изомеризацию изомеризуемых углеводородов с использованием катализатора изобретения. Такие углеводороды предпочтительно включают легкую нефть (легкий сольвент), которую подвергают изомеризации для увеличения содержания изопарафинов и повышения октанового числа с получением смешанного бензинового сырья.

Перечисленные воплощения станут более понятными из подробного описания изобретения.

Краткое описание чертежей

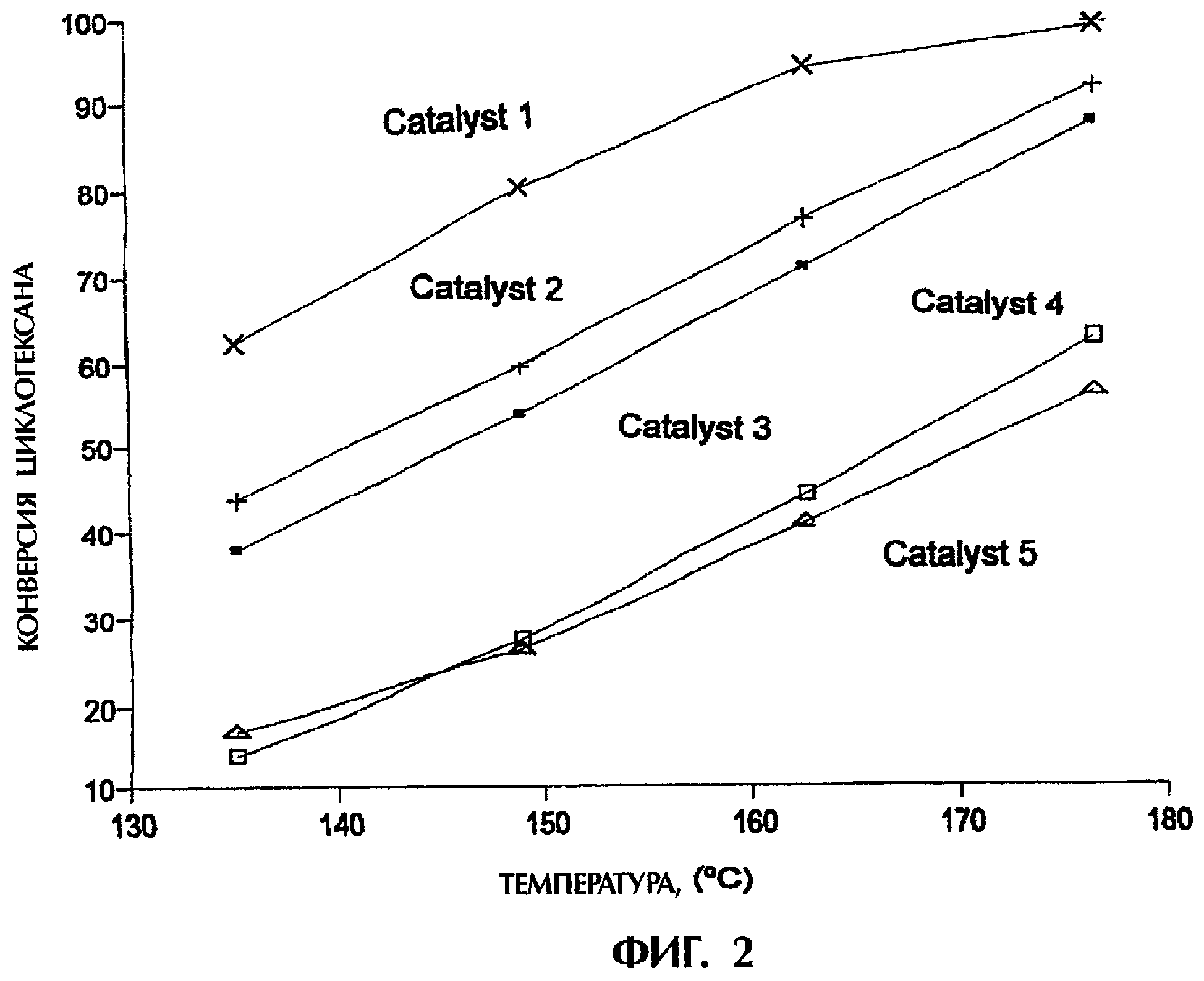

Фиг.1 изображает график зависимости конверсии пентана, выраженной в процентах, от ионного радиуса 8 координации ряда катализаторов при изменение природы первого компонента катализатора.

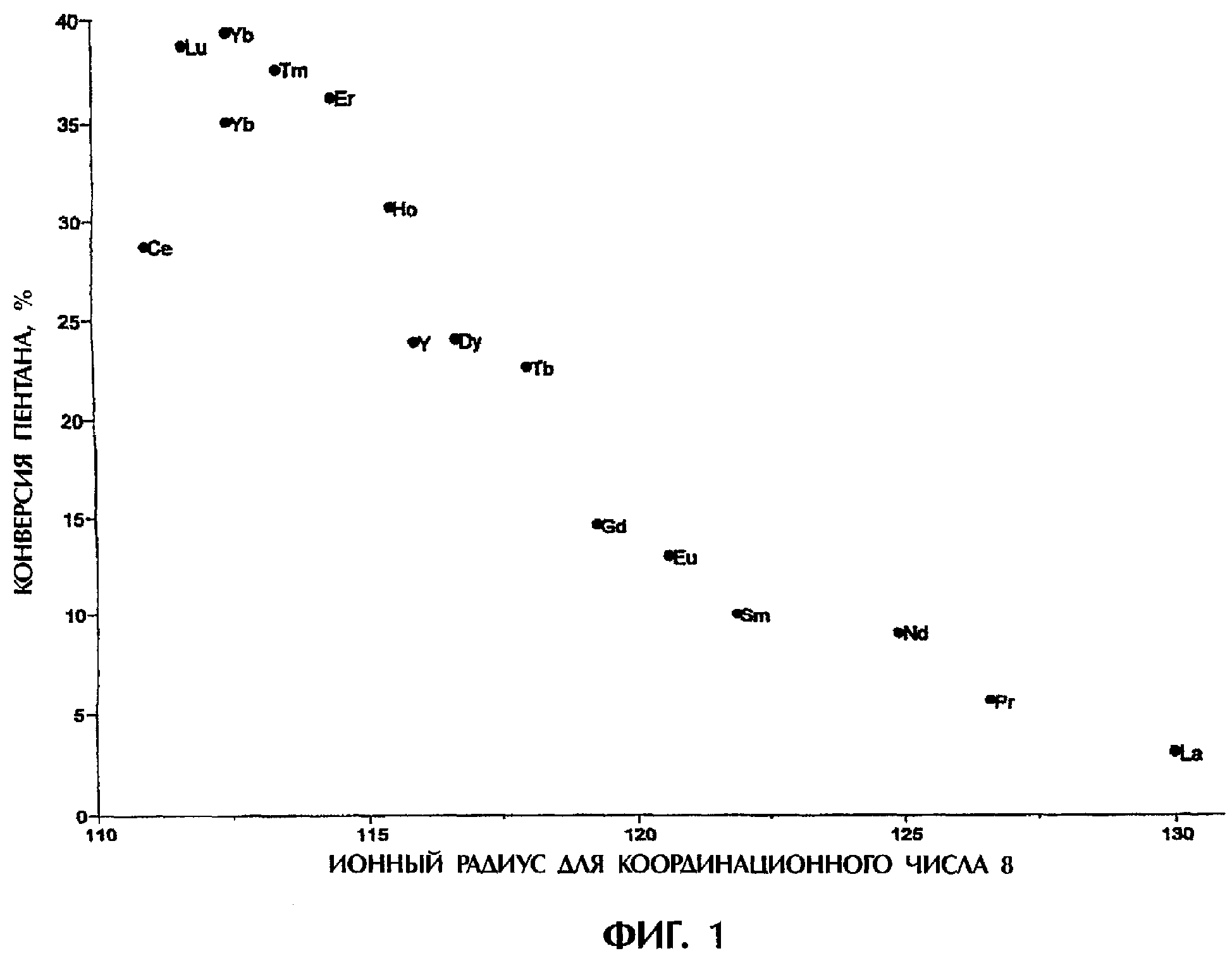

Фиг.2 изображает график зависимости конверсии циклогексана в присутствии различных катализаторов от температуры. Проведено сравнение катализаторов настоящего изобретения с известными катализаторами.

Подробное описание изобретения

Материал носителя катализатора настоящего изобретения включает оксид или гидроксид металла IVB группы (IUPAC 4), см. Cotton and Wilkinson, Advanced Inorganic Chemistry, John Willey & Sons (Fifth Edition, 1988). Предпочтительно выбирать металл из циркония и титана, причем наиболее предпочтительным является цирконий. Предпочтительный оксид или гидроксид циркония в результате прокаливания переводят в кристаллическую форму. Без каких-либо конкретных ограничений области изобретения предполагается, что введение сульфата в материал носителя приводит к образованию смеси Брэнстэдовских и Льисовских центров. Компонент, представляющий собой элемент ряда лантанидов, вводят в композит любым подходящим способом. Компонент, представляющий собой металл группы платины, добавляют в каталитический композит любым известным способом, обеспечивающим получение катализатора изобретения, например пропиткой. Катализатор может быть необязательно связан с неорганическим тугоплавким оксидом. Носитель, металлические компоненты и необязательное связующее вещество могут вводиться в любом порядке, обеспечивающем получение катализатора, используемого для изомеризации углеводородов.

Сырьем для носителя катализатора изобретения может служить гидроксид металла IVB группы (IUPAC 4). Так, например, подходящий для этой цели гидроксид циркония может быть поставлен MEI of Flemington, New Jersey. С другой стороны, гидроксид может быть приготовлен гидролизом производных металла, содержащих оксианион, например ZrOCI2, ZrO(NO3)2, ZrO(OH)NO3, ZrOSO4, TiOCI2 и т.п. Следует отметить, что коммерческий ZrO(OH)2 содержит заметное, порядка 1 мас.%, количество HF. Также могут использоваться такие алкоксиды циркония, как ацетат цирконила и пропилат циркония. Гидролиз может проводиться с использованием такого гидролизующего агента как гидроксид аммония, гидроксид натрия, гидроксид калия, сульфат натрия, (NH4)2HPO4 и других известных аналогичных соединений. В свою очередь, оксианионный металлический компонент может быть приготовлен из доступных материалов, например путем обработки ZrOCO3 азотной кислотой. Покупной или полученный гидролизом гидроксид, предпочтительно, сушат при температуре 100-300°С c целью удаления летучих соединений.

Сульфатированный носитель получают путем обработки подходящим сульфатирующим агентом с образованием твердой сильной кислоты. Жидкие кислоты, сила которых превосходит силу серной кислоты, называют "суперкислотами". Известные из литературы жидкие суперкислоты включают замещенные протонные кислоты, например трифторметилзамещенную F2 SO4, трифторуксусную кислоту, а также протонные кислоты, активированные кислотами Льюиса (HF плюс BF3). Хотя определение силы жидких суперкислот является относительно простой операцией, сколь-нибудь точное измерение силы твердой сильной кислоты является трудной задачей в связи с менее установленной природой поверхностного состояния твердых тел по сравнению с полностью сольватироваными молекулами в жидкости. Соответственно, отсутствует общеприменимая корреляция между жидкими суперкислотами и твердыми сильными кислотами, т.е. если жидкая суперкислота катализирует реакцию, это не гарантирует автоматический выбор соответствующей твердой сильной кислоты для осуществления рассматриваемой реакции. В связи с этим используемый в описании термин "твердая сильная кислота" относится к кислотам более сильным, чем такие сульфокислотные смолы как Amberlyst®-15. Кроме этого, поскольку в литературе существуют различные точки зрения относительно того, являются ли некоторые из таких твердых кислот "суперкислотами", в настоящем описании используется определенный выше термин "твердая сильная кислота". Другой вариант определения понятия твердой сильной кислоты относится к твердому веществу, имеющему взаимодействующие протонные и Льисовские кислотные центры. Таким образом, твердая сильная кислота может представлять собой комбинацию из Брэнстэдовских (протонных) и Льисовских кислотных компонентов. К другим случаям, удовлетворяющим таким критериям, относятся ситуации, когда Брэнстэдовские и Льисовские кислотные компоненты не могут быть легко идентифицированы или не может быть установлено их присутствие в виде отдельных разновидностей.

Сульфатный ион вводят в каталитический композит, например, в результате обработки серной кислотой, имеющей концентрацию 0,01-10 N, предпочтительно 0,1-5 N. В качестве альтернативных источников могут использоваться такие соединения как сероводород, меркаптаны или диоксид серы, способные образовывать при прокаливании сульфат-ионы. Сульфат аммония является предпочтительным веществом для обеспечения сульфат-ионов и образования твердого сильнокислотного катализатора. Конечный катализатор обычно содержит серу в количестве 0,5-5 мас.%, предпочтительно, 1-2,5 мас.%. Сульфатированный композит сушат, после чего, предпочтительно, прокаливают при температуре 500-700°С, особенно в том случае, когда после сульфатирования вводят металл платиновой группы.

Другим существенным компонентом катализатора настоящего изобретения является первый компонент, включающий один или более элементов из серии лантанидов, иттрий или их смеси. К металлам ряда лантанидов относятся лантан, церий, празеодим, неодим, прометий, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий и лютеций. Предпочтительными элементами ряда лантанидов являются лютеций, иттербий, тулий, эрбий, гольмий, тербий и их смеси. Наиболее предпочтительным компонентом настоящего катализатора является иттербий и особенно предпочтительно, чтобы первый компонент в основном состоял из иттербия. В общем случае, первый компонент может присутствовать в каталитическом композите в любой каталитически доступной форме, например в виде элементного металла такого производного как оксид, гидроксид, галогенид, оксигалогенид, карбонат или нитрат, или в виде химической комбинации с одним или более другими ингредиентами катализатора. Первый компонент предпочтительно представляет собой оксид, интерметаллид с платиной, сульфат или он может находиться в циркониевой матрице. Обычно указанные материалы подвергают прокаливанию при 600-700°С, вследствие чего они переходят в оксидную форму. Не ограничивая область изобретения, предполагается, что наилучшие результаты достигаются в том случае, когда первый компонент композита присутствует в такой форме, в которой практически весь лантанидный или иттриевый компонент находятся в более высоком состоянии окисления, чем элементное состояние, например в форме оксида, оксигалогенида или галогенида или их смесей, и для достижения такого состояния предназначены описанные ниже стадии окисления и восстановления, которые предпочтительно используют для приготовления каталитического композита. Лантанидный элемент или иттриевый компонент могут вводиться в катализатор в каталитически эффективном количестве, обычно 0,01-10 мас.% лантанида или иттрия, или смеси, в расчете на элементный состав катализатора. Наилучшие результаты обычно достигаются при использовании 0,5-5 мас.% лантанида или иттрия в расчете на элементный состав. Предпочтительное атомное соотношение между количеством лантанида или иттрия и количеством металлы группы платины в рассматриваемом катализаторе составляет, по меньшей мере, 1:1, предпочтительно 2:1 или более, и особенно предпочтительно 5:1 или более.

Первый компонент вводят в каталитический композит любым известным, подходящим способом, например соосаждением, соэкструзией с пористым носителем или пропиткой пористого носителя, которую проводят до, после или во время введения сульфата, хотя в этом случае получают необязательно эквивалентные результаты. В целях упрощения операции лантанидный элемент или иттрий предпочтительно вводить одновременно с сульфатом. Наиболее предпочтительно последним вводить компонент на основе металла платиновой группы. Порядок введения элемента из ряда лантанидов или иттрия и металла платиновой группы не имеет решающего значения.

Один из способов нанесения первого компонента заключается в пропитке носителя раствором (предпочтительно водным) способного к разложению производного элемента или элементов ряда лантанидов или иттрия. Термин "способный к разложению" подразумевает, что в ходе нагревания лантанидный элемент или производное иттрия превращаются в лантанидный или иттриевый элемент либо в оксид с выделением побочных продуктов. Примерами разлагаемых производных лантанидов могут служить такие подходящие комплексы или производные лантанидов как нитраты, галогениды, сульфаты, ацетаты, органические алкильные производные, гидроксиды и аналогичные соединения. Носитель может пропитываться первым компонентом до, одновременно или после введения компонента на основе металла группы платины, необязательно с получением эквивалентных результатов.

Второй компонент, металл платиновой группы, является существенным ингредиентом катализатора. Второй компонент содержит, по меньшей мере, один металл, выбранный из платины, палладия, рутения, родия, иридия или осмия; платина является предпочтительным металлом и особенно предпочтительно, чтобы металл платиновой группы состоял в основном из платины. Металлический компонент платиновой группы может присутствовать в конечном каталитическом композите в виде такого производного как оксид, сульфид, галогенид, оксигалдогенид и т.п., в виде химической комбинации с одним или более другими ингредиентами композита или в виде металла. Металлический компонент платиновой группы, предпочтительно, присутствует в системе в количестве 0,01-2 мас.%, в расчете на элементный состав. Наилучшие результаты получают в том случае, когда практически весь металл платиновой группы находится в элементном состоянии.

Второй компонент, металлический компонент группы платины, наносят на композит с использованием тех же методов, что описаны выше для введения первого компонента. Примерами способных к разложению соединений металлов группы платины могут служить хлорплатиновая кислота, хлорплатинат аммония, бромплатиновая кислота, динитродиаминоплатина, тетранитропдатинат натрия, треххлористый родий, хлористый гексааминродий, карбонилхлорид родия, гексанитрородат натрия, хлорпалладиевая кислота, хлористый палладий, нитрат палладия, гидроксид диаминпалладия, хлористый тетрааминпалладий, гексахлориридиевая (IV) кислота, гексахлориридиевая (III) кислота, гексахлориридат (III) аммония, аквагексахлориридат (IV) аммония, четыреххлористый рутений, гексахлорорутенат, хлористый гексааминорутений, треххлористый осмий и хлористый аммоний-осмий. Второй компонент, компонент группы платины, наносят на носитель до, после или одновременно с введением сульфата и/или первого компонента, хотя при этом получают необязательно эквивалентные результаты. Предпочтительно, чтобы компонент платиновой группы наносился на носитель после или одновременно с сульфатом и/или первым компонентом.

Помимо указанных выше первого и второго компонентов рассматриваемый катализатор может необязательно содержать третий компонент, выбранный из железа, кобальта, никеля, рутения или их смесей. Предпочтительным металлом служит железо, которое может присутствовать в системе в количестве 0,1-5 мас.% в расчете на элементный состав. Третий компонент, например железо, может способствовать применению меньшего количества первого компонента, например иттербия, необходимого для получения оптимального состава. Третий компонент можно наносить на композит с использованием тех же методов, что описаны выше применительно к первому и второму компонентам. В том случае, когда третий компонент представляет собой железо, подходящие производные могут включать нитрат железа, галогениды железа, сульфат железа и другие растворимые соединения железа.

Описанный выше каталитический композит может использоваться в виде порошка или формоваться в любые желательные формы, например таблетки, лепешки, экструдаты, порошки, гранулы, сферы и т.п., причем полученные формы могут иметь любые размеры. Придание композиту конкретной формы может осуществляться хорошо известными способами. В некоторых случаях для получения различных форм композит желательно смешивать со связующим веществом. Однако следует отметить, что катализатор можно получать и успешно использовать без связующего вещества. При использовании связующего вещества его количество обычно составляет 0,1-50 мас.%, предпочтительно, 5-20 мас.% от количества готового катализатора. Согласно известным данным, для этой цели подходит любое огнеупорное неорганическое оксидное связующее вещество. Подходящими связующими материалами настоящего изобретения являются одно или более веществ, выбранных из оксида кремния, оксида алюминия, оксида кремния-оксида алюминия, оксида магния и их смесей. Предпочтительный связующий материал представляет собой оксид алюминия, причем особенно полезно использовать эта- и/или предпочтительно гамма-оксид алюминия. Примерами используемых связующих веществ, без конкретных ограничений могут служить оксид алюминия, оксид кремния, алюмосиликат, и их смеси. Обычно композит и необязательное связующее вещество смешивают совместно с таким пептизирующим веществом как HCl, HNO3, КОН и т.п. с образованием гомогенной смеси, которую формуют в желательную форму с использованием хорошо известных методов. Такие способы формования включают экструзию, сушку распылением, моллирование в масле, перемешивание коническим шнеком и т.п. Экструзионные средства включают шнековые экструдеры и экструзионные прессы. Количество воды, при ее использовании, которое следует добавлять в смесь, определяется методом формования. Так, в случае экструзии смесь используют в виде пасты, тогда как в случае распылительной сушки или прикапывания в масле должно использоваться достаточное количество воды для образования суспензии. Полученные частицы прокаливают при температуре 260-650°С в течение 0,5-2 часов.

Каталитические композиты настоящего изобретения, сразу после их синтеза или после прокаливания, могут использоваться в качестве катализаторов процессов углеводородной конверсии. Прокаливание требуется для того, чтобы получить оксид циркония из его гидроксида. Процессы конверсии углеводородов хорошо известны в данной области техники и они включают крекинг, гидрокрекинг, алкилирование как ароматических углеводородов, так и изопарафинов, изомеризацию, полимеризацию, реформинг, депарафинизацию, гидрирование, дегидрирование, трансалкилирование, деалкилирование, гидратацию, дегидратацию, гидроочистку, гидродеазотирование, гидрообессеривание, метанирование, раскрытие цикла и процессы конверсии сингаза. Специальные условия проведения реакций и типы сырья, которые могут использоваться в таких процессах, описаны в U.S. Patent №№ 4310440 B1 и 4440871 В1, на содержание которых ссылаются в настоящем документе. Предпочтительный процесс углеводородной конверсии представляет собой изомеризацию парафинов.

В процессе изомеризации парафинов используется традиционное нефтяное сырье, выкипающее в бензиновом температурном интервале, содержащее парафины, нафтены и ароматические углеводороды, а также небольшое количество олефинов. Подходящие для использования сырьевые источники включают прямогонные нефтяные фракции, природный бензин, синтетические нефтяные фракции, бензин термического крекинга, бензин каталитического крекинга, частично реформированную нефть или рафинаты после экстракции ароматики. Такое сырье имеет интервал кипения, входящий в полный интервал кипения нефти, или в пределах 0-230°С. Обычно такое сырье представляет собой легкую нефть (легкую сольвент-нафту) с начальной точкой кипения 10-65°С и конечной точкой кипения 75-110°С; предпочтительная конечная точка кипения имеет значение ниже 95°С.

Основными компонентами предпочтительного сырья являются алканы и циклоалканы, молекулы которых содержат 4-7 углеродных атомов (С4-С7), особенно C5-С6, а также небольшие количества ароматических и олефиновых углеводородов. Обычно концентрация С7 и более тяжелых компонентов составляет менее 20 мас.% в расчете на массу сырья. Хотя не имеется конкретных ограничений, касающихся общего содержания циклических углеводородов, сырье обычно содержит 2-40 мас.% циклических углеводородов, включающих нафтены и ароматические углеводороды. Хотя нефтяное сырье содержит значительно меньше ароматических углеводородов, чем алканов и циклоалканов, их количество может составлять 2-20 мас.%, обычно 5-10 мас.% от общей массы сырья. Основным ароматическим компонентом предпочтительного сырья обычно является бензол, необязательно совместно с небольшими количествами толуола и высококипящих ароматических углеводородов, выкипающих в указанных выше температурных интервалах.

Контактирование в зоне изомеризации может осуществляться с использованием катализатора в системе с неподвижным слоем, движущимся слоем, псевдоожиженным слоем или путем проведения процесса в периодическом режиме. Система с неподвижным слоем катализатора является предпочтительной. Реагенты могут контактировать со слоем частиц катализатора при движении потока вверх, вниз или в радиальном направлении. В ходе контакта с частицами катализатора реагенты могут находиться в жидкой фазе, смешанной фазе жидкость-пар или в паровой фазе, причем отличные результаты могут быть достигнуты при проведении процесса настоящего изобретения преимущественно в жидкой фазе. Зона изомеризации может располагаться в одном реакторе или в двух или более отдельных реакторах, между которыми находятся соответствующие средства, обеспечивающие поддержание желательной температуры изомеризации на входе в каждую из зон. Предпочтительным вариантом является использование двух или более последовательно расположенных реакторов, что обеспечивает проведение улучшенной изомеризации в результате контроля температур в каждом из реакторов и частичную замену катализатора без остановки процесса.

Условия изомеризации в зоне изомеризации предусматривают температуры реактора в интервале 40-250°С. Предпочтительно использовать более низкие температуры реакции, что благоприятствует образованию равновесных систем с повышенной концентрацией высокооктановых высокоразветвленных изоалканов и минимизирует крекинг сырья с образованием более легких углеводородов. Давления, используемые в реакторе, обычно лежат в интервале от 100 кПа до 10 МПа абсолютных, предпочтительно 0,3-4 МПа. Среднечасовые скорости подачи жидкости составляют 0, 2-25 ч-1, предпочтительно 0,5-15 ч-1.

В зоне изомеризации парафиновое сырье смешивают с водородом в молярном соотношение водород:углеводородное сырье 0,01-20, предпочтительно 0,05-5. Водород может вводиться в процесс из внешнего источника или рециркулироваться в сырье после выделения из реакционного эффлюента. Водород может содержать легкие углеводороды и небольшое количество таких инертных газов как азот и аргон. Из водорода, подаваемого из внешнего источника, следует удалять воду, предпочтительно с помощью известной абсорбционной системы. Согласно предпочтительному воплощению, молярное соотношение между водородом и углеводородами в отходящих газах равно или меньше 0,05, что устраняет необходимость в рециркуляции водорода из отходящих газов.

В результате контакта с катализатором, по меньшей мере, часть парафинового сырья превращается в желаемые высокооктановые, изопарафиновые продукты. Преимущество катализатора настоящего изобретения заключается в его высокой активности и улучшенной стабильности. В том случае, когда в качестве первого компонента выбирают иттербий, катализатор настоящего изобретения приобретает дополнительное преимущество, заключающееся в повышенной активности в реакции раскрытия цикла.

Обычно зона изомеризации включает сепарационную секцию, которая, в оптимальном варианте, содержит одну или более колон фракционной дистилляции с дополнительными приспособлениями, с помощью которых осуществляют отделение более легких компонентов от продукта, обогащенного изопарафинами. В соответствие с необязательным вариантом в ректификационной колонне может осуществляться отделение изопарафинового концентрата от концентратов циклических углеводородов, причем последние рециркулируют в зону проведения реакции раскрытия цикла.

Часть или весь продукт, обогащенный изопарафинами, и/или изопарафиновый концентрат, предпочтительно компаундируют с готовым бензином совместно с другими бензиновыми компонентами, производимыми в ходе переработки нефти, включающими, без конкретных ограничений, одно или более веществ, выбранных из бутанов, бутенов, пентанов, тяжелого бензина, каталитического реформата, изомеризата, алкилата, полимера, ароматического экстракта, тяжелых ароматических углеводородов, бензина каталитического крекинга, гидрокрекинга, термического крекинга, термического реформинга, парового пиролиза и коксования, таких кислородсодержащих соединений как метанол, этанол, пропанол, изопропанол, трет.бутиловый спирт, вторичный бутиловый спирт, метилтретбутиловый эфир, этилтретбутиловый эфир, метилтретамиловый эфир и высшие спирты и простые эфиры, и, кроме этого, добавляют небольшие количества присадок для улучшения стабильности и однородности бензина, снятия проблем, касающихся коррозии и влияния погодных условий, поддержания двигателя в чистом состоянии и улучшения дорожных качеств автомобиля.

Следующие ниже примеры приведены для иллюстрации некоторых специальных воплощений настоящего изобретения. Однако эти примеры не ограничивают область изобретения, установленную в формуле изобретения. Существует множество других возможных вариантов, которые могут быть предложены специалистом в данной области, и все эти варианты охватываются областью изобретения.

ПРИМЕР 1

Образцы катализатора, представленные в Таблице 1, готовили на основе гидроксида циркония, который получали осаждением нитрата цирконила гидроксидом аммония при 65°С. Гидроксид циркония сушили при 120°С, и измельчали до образования частиц размером 40-60 меш. Готовили множество отдельных порций гидроксида циркония. Готовили растворы сульфата аммония или соли металла (компонент 1), которые добавляли в образцы гидроксида циркония. Полученные материалы подвергали кратковременному перемешиванию и затем сушили вращением на воздухе при 80-100°С. После этого импрегнированные образцы сушили в муфельной печи при 150°С в течение двух часов в атмосфере воздуха. Приготовленные растворы сульфата аммония или соли металла (компонент 2, отличающийся от компонента 1) добавляли к высушенному материалу. Полученные образцы кратковременно перемешивали и сушили вращением. После этого образцы прокаливали при 600-700°С в течение 5 часов. Твердый материал пропитывали приготовленными растворами хлорплатиновой кислоты. Образцы подвергали окончательному прокаливанию на воздухе при 525°С в течение 2 часов. В представленной ниже Таблице 1 индекс "А" означает, что катализаторы получали при содержаниях модификатора 1, 2, 3 и 4 мас.%; "В" означает, что катализаторы получали при содержаниях сульфата 6, 7 и 8 мас.% и "С" означает, что катализаторы получали при содержаниях платины 0,25, 0,5, 0,75 и 1 мас.%.

ПРИМЕР 2

По методике, описанной в примере 1, готовили катализаторы, содержащие 2 мас.% модификатора, 0,4 мас.% платины и 7 мас.% сульфата. Примерно по 95 мг каждого образца загружали в испытательную установку с большим числом единичных реакторов. Катализаторы предварительно обрабатывали на воздухе при 450°С в течение 2-6 часов и восстанавливали при 200°С в атмосфере Н2 в течение 0, 5-2 часов. Затем при 150°С, давлении около 1 атм через образцы пропускали смесь 8% пентана с водородом с WHSV (среднечасовая объемная скорость) 2,5 ч-1 (в расчете только на пентан). Продукты реакции анализировали с использованием он-лайн хроматографа и полученные результаты представлены на фиг.1, причем тестирование иттербийсодержащего катализатора дублировали. На фиг.1 представлен график зависимости конверсии пентана в процентах от величины ионных радиусов лантанидов с координационном числом 8 или иттрия, которые использовали для модификации катализатора, представляющего собой платину, нанесенную на сульфатированный оксид циркония. Ионные радиусы взяты из книги Huheey, J.E.Inorganic. Chemistry-Principles of Structure and Reactivity, nd Ed.; Harper & Row: New York, 1978. Как видно из приведенного графика, максимальная конверсия достигается при величине ионного радиуса 112 пикометров (иттербий). При ионных радиусах выше 115 пикометров наблюдалось быстрое падение активности.

ПРИМЕР 3

Катализаторы готовили по методике, описанной в Примере 1, при этом первый катализатор (катализатор 1 на фиг.2) содержал 3 мас.% иттербия, 0,375-0,4 мас.% платины и 7 мас.% сульфата; второй катализатор (катализатор 2 на фиг.2) содержал 1 мас.% иттербия, 0,375-0,4 мас.% платины, 1 мас.% железа и 6 мас.% сульфата, и третий катализатор (катализатор 3 на фиг.2) содержал 0,5 мас.% марганца, 1 мас.% железа, 0,375-0,4 мас.% платины и 7 мас.% сульфата. Кроме этого, получали два сравнительных катализатора, первый из которых содержал платину на сульфатированном оксиде циркония (катализатор 4 на фиг.2), а второй сравнительный катализатор содержал платину, железо, и марганец на сульфатированном оксиде циркония (катализатор 5 на фиг.2). Примерно по 10,5 г каждого из образцов загружали в испытательную установку с множеством единичных реакторов. Катализаторы предварительно обрабатывали на воздухе при 450°С в течение 2-6 часов, после чего восстанавливали при 200°С в атмосфере Н2 в течение 0,5-2 часов. Водород и поток сырья, содержащего 36 мас.% н-пентана, 52 мас.% н-гексана, 10 мас.% циклогексана и 2 мас.% н-гептана, пропускали над катализаторами при 135°С, 150°С. 163°С и 176°С при давлении около 450 фунт/дюйм2 и WHSV 2 ч-1. Молярное соотношение между водородом и углеводородом составляло 1,3. Продукты реакции анализировали с использованием он-лайн хроматографа и определяли процент конверсии циклогексана при различных температурах. Полученные результаты представлены на фиг.2, из которых следует, что значительную активность в реакции раскрытия цикла демонстрируют платина и иттербий на сульфатированном оксиде циркония.

Реферат

Изобретение относится к конверсии углеводородов, в особенности к селективному повышению качества парафинового сырья путем изомеризации. Катализатор для конверсии углеводородов содержит носитель, включающий нанесенный на него сульфатированный оксид или гидроксид, по меньшей мере, одного элемента IV группы; первый компонент, выбранный из группы, состоящей из лютеция, иттербия, тулия, эрбия, гольмия и их смесей, и второй компонент, содержащий, по меньшей мере, один металл группы платины. Способ получения катализатора заключается в сульфатировании оксида или гидроксида элемента IVB группы с образованием сульфатированного носителя; нанесении на полученный носитель первого компонента и последующего нанесения второго компонента. Изобретение также относится к способу конверсии углеводородов в присутствии указанного катализатора, который обладает улучшенными характеристиками и стабильностью в изомеризации легкой нефти с целью увеличения содержания изопарафинов. 3 н. и 10 з.п. ф-лы, 1 табл., 2 ил.

Комментарии