Прекурсор для катализатора, способ его получения и применение - RU2623228C2

Код документа: RU2623228C2

Описание

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится к каталитической системе. Более конкретно, настоящее изобретение относится к жидкому магнийорганическому прекурсору для каталитической системы, способу его получения и каталитической системе, в которой используется магнийорганический прекурсор, и ее применение для полимеризации олефинов.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Каталитические системы Циглера-Натта хорошо известны своей способностью к полимеризации олефинов. Они, в общем, состоят из подложки, главным образом на основе магния, к которому добавлен титановый компонент вместе с органическим соединением, известным как внутренний донор. Этот катализатор в сочетании с сокатализатором и/или внешним донором составляет полную каталитическую систему Циглера-Натта.

Каталитическая система Циглера-Натта, как правило, состоит из галогенида переходного металла, обычно галогенида титана, опирающегося на металлическое соединение, которым, как правило, является дихлорид магния. Наряду с переходным металлом также имеется органический компонент, известный как внутренний донор электронов, который играет типичную роль в синтезе катализатора и полимеризации. MgCl2 носитель, где MgCl2 находится в активной форме, может быть создан по различным методикам. Одним из способов является осаждение MgCl2 из органического раствора, где магний присутствует в виде растворимого соединения. Растворимое магниевое соединение можно получить, исходя из алкилмагния, путем его обработки спиртом. После этой стадии выполняется хлорирование магнийалкильных или магнийалкокси соединений с помощью хлорирующего агента. Магниевый носитель также может осаждаться в виде «готового» MgCl2. В этом случае MgCl2 нужно растворить сначала в любом подходящем соединении донора, а затем осадить в углеводородном растворителе. Материал MgCl2 подложки также может осаждаться путем хлорирования растворимого магнийалкильного соединения просто путем его обработки газообразным хлором или хлористоводородной кислотой. После получения нужных характеристик носителя, как правило, выполняется процедура титанирования, которая в конечном счете приводит к синтезу катализатора.

В патенте США 4220554, Montedison, описан способ синтеза катализатора путем обработки Ti соединений сферическим носителем, который состоит из Mg соединения, имеющего формулу XnMg(OR)2-n. XnMg(OR)2-n синтезируется путем одностадийного взаимодействия металлического Mg, органического галогенида и эфира ортокремниевой кислоты. Этот продукт отделяют и затем обрабатывают галогенидом ароматической кислоты, который снова отделяют и обрабатывают Ti соединением с формированием катализатора. Производится оценка этого катализатора в отношении полимеризации пропилена. В эту схему входит использование ортокремниевого эфира для генерации магний алкокси галогенидного соединения и особый акцент в ней делается на форму частиц, а также размер катализатора.

В патенте США 4727051, Stauffer Chemical Company, представлен способ синтеза XnMg(OR)2-n путем получения алканол аддукта галогенида магния, взаимодействия продукта этого этапа с металлическим магнием и сушки продукта. Затем выполняется оценка композиций на применение в качестве катализаторов для полимеризации олефинов. Основным недостатком этого способа является использование галогенидов магния и большое количество спиртов.

В патенте США 4820672, Lithium Corporation of America, описан способ получения комплекса галогенид магний-спирт путем взаимодействия в безэфирной углеводородной реакционной среде металлического магния, диалкилмагния, алкил магний галогенида, алкил магний алкоксида, диалкоксида магния и алкокси магний галогенида с безводным галогенидом водорода в присутствии хлорозамещенного спирта. Далее этот комплекс используется для синтеза катализатора Циглера-Натта. Основным недостатком этого способа является большое число стадий, используемых для синтеза галогенида магния-спирта и, кроме того, использование галогенида водорода, который трудно обрабатывается. В этом патенте отсутствует информация об активности катализатора Циглера-Натта, синтезированного этим способом.

В патенте США 4820879, кроме того, описан способ, где алкокси магний галогениды образуются путем взаимодействия предварительно активированного магния со спиртом при более высоких температурах, а затем путем его обработки галогенидами водорода. Здесь также использование и обработка галогенида водорода довольно затруднительны.

В патенте США 5081320, Akzo NV, описан синтез алкоксимагний галогенидов из вторичного спирта, содержащего алкильное разветвление на альфа-углеродном атоме, которое растворимо в инертном углеводороде. Способ включает нагрев инертного углеводородного растворителя, вторичного спирта и этанола с галогенидом магния (MgCl2) для растворения галогенида магния. Металлический магний затем добавляют вместе с дополнительным растворителем с получением растворимого алкоксимагний галогенида. Одним из недостатков этого способа является необходимость получения растворимого алкоксида магния для дальнейшего взаимодействия с металлическим магнием.

В патенте США 5108972 предлагается способ синтеза алкоксимагний галогенида, в котором используется другая схема, не Гриньяра, где вызывается реакция галогенида магния и алкоксида магния при избытке спирта. Также может добавляться еще один источник магния, который генерируется с помощью диалкилмагния в углеводороде. Основным недостатком этого способа является использование дорогих исходных материалов и большое число стадий. В патенте описан только способ синтеза соединений магния.

В патенте США 5414158, Witco GmbH, описан синтез алкоксимагний галогенидов в инертном углеводороде за счет взаимодействия магния, предварительно активированного небольшими количествами магний алкила, с почти эквимолярной смесью алкилгалогенида и алканола. Полученный продукт составляет более 90%. В этом способе сначала магний нужно активировать магний алкилом при высокой температуре, а затем по каплям добавлять к смеси алкилгалогенида и алканола. Одним из недостатков этого способа является необходимость использовать дорогостоящий магний алкил для активации, который также трудно обрабатывать и, кроме того, дополнительное введение алканола после реакции для уменьшения вязкости.

В ЕР 1273595, Borealis, описан способ синтеза катализатора путем взаимодействия диалкилмагния с одноатомным спиртом, а далее с дигалогенидом дикарбоновой кислоты и хлорированными углеводородами. После промывки и отделения этого продукта его дополнительно обрабатывают соединением титана с формированием катализатора Циглера-натта, демонстрирующего активность в отношении полимеризации пропилена. Основным недостатком этого способа является использование дорогостоящего диалкилмагния и его обработка. В этом патенте, в основном, речь идет об использовании стабилизатора эмульсии для контроля размера и формы частиц.

В патенте США 7135531, BASF, представлен способ синтеза сферического катализатора, который по существу содержит титан, внутренний донор и подложку, выполненную из магниевого соединения, спирта, простого эфира, поверхностно-активного вещества и алкилсиликата. Магниевое соединение, главным образом, дихлорид магния, растворяют в спирте при более высокой температуре, а затем обрабатывают эфиром при более низкой температуре с последующим добавлением эмульгатора при еще более низкой температуре. Этот продукт затем обрабатывают силикатом и титановым соединением и после промывки и сушки готов конечный катализатор. Основным недостатком этого способа является содержание высшего спирта и дорогие исходные материалы.

В патенте США 2009/0306315, SABIC, представлен способ получения катализатора для полимеризации, который синтезируется путем реакции Mg (OR1)xCl2-x, который получается в результате взаимодействия соединения Гриньяра с алкокси- или арилоксисиланового соединения, с донором электронов в присутствии инертного дисперсанта с получением промежуточного продукта реакции, который затем обрабатывается галогенидом титана с получением конечного катализатора, демонстрирующего активность в отношении полимеризации олефинов. У этого способа главный недостаток заключается в том, что он имеет большое число стадий, которые в основном состоят сначала из солюбилизации магниевого соединения, а затем отверждения перед изготовлением конечного катализатора.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Соответственно, в настоящем изобретении предлагается жидкий магнийорганический прекурсор, имеющий формулу {Mg(OR')X}⋅a{MgX2}⋅b{Mg(OR')2}⋅c{R'OH}, в которой R' выбирают из углеводородной группы, X выбирают из галогенидной группы, и а:b:с находится в диапазоне 0,1-99,8:0,1-99,8:0,1-99,8, и способ его получения. Указанный способ включает контактирование источника магния с органогалогенидом и спиртом в растворителе с получением жидкого магнийорганического прекурсора.

В настоящем изобретении также предлагается способ получения каталитической композиции, причем указанный способ включает:

(a) контактирование титанового соединения, представленного M(OR')PX4-p, где М представляет собой переходный металл и выбирается из группы, состоящей из Ti, V, Zr и Hf; X представляет собой атом галогена; R'" - углеводородную группу и р - целое число, имеющее значение, равное или меньше 4, и где М предпочтительно титан, с раствором магнийорганического прекурсора, имеющего формулу {Mg(OR')X}⋅a{MgX2}⋅b{Mg(OR')2}⋅c{R'OH}, в которой R' выбирают из углеводородной группы, X выбирают из галогенидной группы, и а:b:с находится в диапазоне 0,1-99,8:0,1-99,8:0,1-99,8, с получением конечного раствора и температура контактирования магнийорганического прекурсора и титанового соединения составляет от примерно -50°С до примерно 150°С и предпочтительно от примерно -30°С до примерно 120°С;

(b) добавление внутреннего донора либо к компоненту магнийорганического прекурсора, либо к титановому компоненту, и контактирование указанного компонента с внутренним донором электронов происходит либо сразу же, либо время контактирования составляет по меньшей мере от 1 минуты до 60 минут при температуре контактирования от примерно -50°С до примерно 100°С и предпочтительно от примерно -30°С до примерно 90°С;

(c) обработку конечного раствора, полученного на стадии (а), раствором, содержащим чистый титановый компонент или титановый компонент в растворителе, и извлечение твердого титанового каталитического компонента и удержание этого компонента при значении температуры в диапазоне от 90 до 120°С в течение примерно 10-60 минут; и

(d) по выбору, повторение стадии (с) заданное число раз, а затем промывание в достаточной степени инертным растворителем при температуре от 20°С до 90°С с получением твердой каталитической композиции.

В настоящем изобретении также предлагается способ получения каталитической системы Циглера-Натта, причем указанный способ включает контактирование указанной каталитической композиции по меньшей мере с одним сокатализатором и по меньшей мере одним внешним донором электронов с получением каталитической системы Циглера-Натта.

В настоящем изобретении также предлагается способ полимеризации и/или сополимеризации олефинов, причем указанный способ включает стадию контактирования олефина, содержащего С2-С20 атомов углерода, в условиях полимеризации с указанной каталитической системой Циглера-Натта.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Хотя изобретение допускает различные модификации и альтернативные формы, ниже приводится подробное описание конкретного варианта его осуществления. Однако следует понимать, что описание не направлено на ограничение изобретения конкретными раскрытыми формами, а напротив, изобретение охватывает все модификации, эквиваленты и альтернативы, попадающие в объем изобретения, как определено прилагаемой патентной формулой.

Настоящее изобретение относится к способу получения прекурсора для каталитической системы. Кроме того, в изобретении предлагается способ получения каталитической системы с использованием прекурсора и ее применение. Каталитическая система используется для полимеризации олефинов. В настоящем изобретении предлагается одностадийный способ получения прекурсора.

В соответствии с настоящим изобретением предлагается способ получения металлоорганического соединения, которое используется в качестве преурсора для получения каталитической системы для полимеризации олефинов.

Способ в соответствии с настоящим изобретением включает получение металлоорганического соединения, такого как магнийорганическое соединение, in-situ путем взаимодействия магния с органогалогенидом в присутствии растворителя со спиртом. Полученное жидкое магнийорганическое соединение ввели в контакт с металлическим соединением М; где М может быть выбран из группы, включающей, но не ограничивающейся этим, Ti, V, Zr, Hf, и внутренними донорами электронов с получением каталитической системы. Каталитическая система, содержащая указанный компонент, имеет высокую активность в отношении полимеризации олефинов при хорошей чувствительности к водороду и высокой стереоспецифичности.

В одном варианте осуществления настоящего изобретения предлагается способ получения жидкого прекурсора на основе органомагния, который устойчивый и синтезирован в одну стадию. Кроме того, жидкое магнийорганическое соединение используется без дополнительной очистки для получения катализатора для полимеризации олефинов, который показывает повышенную активность.

Настоящее изобретение представляет собой одностадийный способ, с помощью которого жидкое магнийорганическое соединение синтезируется с использованием магния, органогалогенида и спирта в растворителе, что приводит в результате к формированию устойчивого магнийорганического соединения. Жидкое магнийорганическое соединение затем используется в качестве прекурсора для синтеза катализаторов Циглера-Натта, который получают путем осаждения, физического смешивания твердых смесей, формирования in-situ галогенирующих агентов и так далее. В соответствии с настоящим изобретением синтез прекурсора достигается при пониженном содержании спирта без какого-либо дополнительной очистки, и прекурсоры достаточно устойчивые. Всю смесь можно использовать для синтеза катализатора. Конечный катализатор обладает высокой активностью в отношении полимеризации олефинов при хорошей чувствительности к водороду.

Соответственно, в настоящем изобретении предлагается жидкий магнийорганический прекурсор, имеющий формулу {Mg(OR')X}⋅a{MgX2}⋅b{Mg(OR')2}⋅c{R'OH}, в которой R' выбирают из углеводородной группы, X выбирают из галогенидной группы, и а:b:с находится в диапазоне 0,1-99,8:0,1-99,8:0,1-99,8, а также способ получения прекурсора. Указанный способ включает контактирование источника магния с органогалогенидом и спиртом в растворителе с формированием жидкого магнийорганического прекурсора.

В одном из предпочтительных вариантов осуществления жидкий магнийорганический прекурсор, имеющий формулу {Mg(OR')X}⋅a{MgX2}⋅b{Mg(OR')2}⋅c{R'OH}, можно получить согласно приведенной ниже Схеме 1:

где Mg - металлический магний;

RX - алкилгалогенид;

RMgX - реактив Гриньяра;

* - интермедиаты;

R'OH - спирт;

соотношение а:b:с находится в диапазоне 0,1-99,8:0,1-99,8:0,1-99,8;

R и R' выбирают из углеводородной группы;

X - галоген, выбранный из Cl, Br или I; и

n - целое число, имеющее значение от 1 до 10.

Кроме того, в изобретении предлагается способ полимеризации и/или сополимеризации олефина с использованием катализатора, полученного способом, упомянутым в настоящем изобретении.

В настоящем изобретении предлагаются жидкие металлоорганические соединения в качестве прекурсора для каталитической системы Циглера-Натта и способ синтеза магнийорганических соединений и каталитического компонента. Каталитические компоненты, синтезированные из магнийорганических соединений, способны полимеризовать олефины. Настоящая каталитическая система на основе жидкого магнийорганического прекурсора обладает высокой активностью, хорошей чувствительностью к водороду, высокой селективностью и улучшенным распределением сомономера.

В соответствии с настоящим изобретением способ получения жидкого магнийорганического соединения включает контактирование источника магния с органогалогенидным соединением, спиртом и соответствующим растворителем в течение определенного времени и при определенной температуре. В одном варианте осуществления источник магния, используемый в настоящем изобретении, включает, но не ограничивается этим, металлический магний в виде порошка, полосы, стружки, проволоки, гранул, брусков, кусков, крошки; диалкилмагниевые соединения, такие как диметилмагний, диэтилмагний, диизопропилмагний, дибутилмагний, дигексилмагний, диоктилмагний, этилбутилмагний и бутилоктилмагний; алкил/арил магний галогениды, такие как метилмагний хлорид, этилмагний хлорид, изопропилмагний хлорид, изобутилмагний хлорид, трет-бутилмагний хлорид, бензилмагний хлорид, метилмагний бромид, этилмагний бромид, изопропилмагний бромид, изобутилмагний бромид, трет-бутилмагний бромид, гексилмагний бромид, бензилмагний бромид, метилмагний йодид, этилмагний йодид, изопропилмагний йодид, изобутилмагний йодид, трет-бутилмагний йодид и бензилмагний йодид. Эти соединения магния могут быть в жидком или твердом состоянии. В предпочтительном варианте осуществления изобретения соединение магния представляет собой предпочтительно металлический магний.

В одном варианте осуществления настоящего изобретения органогалогенид, который контактирует с магниевым соединением, включает, но не ограничивается этим, алкилгалогениды, либо разветвленные, либо линейные, такие как метил хлорид, этил хлорид, пропил хлорид, изопропил хлорид, дихлорметан, хлороформ, тетрахлорид углерода, 1,1-дихлорпропан, 1,2-дихлорпропан, 1,3-дихлорпропан, 2,3-дихлорпропан, н-бутил хлорид, изо-бутил хлорид, 1,4-дихлорбутан, трет-бутилхлорид, амилхлорид, трет-амилхлорид, 2-хлорпентан, 3-хлорпентан, 1,5-дихлорпентан, 1-хлор-8-йодоктан, 1-хлор-6-цианогексан, циклопентилхлорид, циклогексилхлорид, хлорированный додекан, хлорированный тетрадекан, хлорированный эйкозан, хлорированный пентакозан, хлорированный триаконтан, изо-октилхлорид, 5-хлор-5-метилдекан, 9-хлор-9-этил-6-метилэйкозан; бензильные галогениды, такие как бензил хлорид и α,α'-дихлорксилол; другой галогенированный алкилбензол и тому подобные, а также соответствующие бром-, фтор- и йодзамещенные углеводороды. Эти органогалогениды могут использоваться по отдельности или в виде их смеси. В одном варианте осуществления изобретения органогалогенид представляет собой предпочтительно бутил хлорид или бензил хлорид или их смесь.

В одном варианте осуществления спирт, с которым происходит контактирование, включает, но не ограничивается этим, например, алифатические спирты, такие как метанол, этанол, пропанол, н-бутанол, изо-бутанол, трет-бутанол, н-пентанол, изо-пентанол, н-гексанол, 2-метилпентанол, 2-этилбутанол, н-гептанол, н-октанол, 2-этилгексанол, деканол и додеканол; алициклические спирты, такие как циклогексанол и метилциклогексанол; ароматические спирты, такие как бензиновый спирт и метилбензиловый спирт; алифатические спирты, содержащие алкоксигруппу, такие как этил гликоль, бутил гликоль; диолы, такие как катехин, этиленгликоль, 1,3-пропандиол, 1,4-бутандиол, 1,5-пентандиол, 1,8-октандиол, 1,2-пропандиол, 1,2-бутандиол, 2,3-бутандиол 1,3-бутандиол, 1,2-пентандиол, п-ментан-3,8-диол, 2-метил-2,4-пентандиол. Эти спирты могут использоваться по отдельности или в виде их смеси.

В одном варианте осуществления настоящего изобретения растворитель, в котором происходит контактирование всех компонентов, может быть полярным или неполярным ароматическим или алифатическим по природе, примеры, без ограничения, бензол, декан, керосин, этилбензол, хлорбензол, дихлорбензол, толуол, о-хлортолуол, ксилол, дихлорметан, хлороформ, циклогексан и тому подобные, и их смеси. Растворитель предпочтительно представляет собой толуол или хлорбензол и их смесь.

В одном варианте осуществления компоненты могут добавляться в любой последовательности, предпочтительно за магнием растворитель, органогалогенид и спирт.

Количество органогалогенида зависит от количества используемого магниевого соединения. В соответствии с предпочтительным вариантом осуществления источник магния взаимодействует с указанным органогалогенидом в молярном соотношении от 1:20 to 1:0,2 предпочтительно от примерно 1:10 до 1:0,5, более предпочтительно от 1:4 до 1:0,5. В другом варианте осуществления источник магния вместе с органогалогенидом взаимодействует с указанным спиртом в молярном соотношении от 1:20 до 1:0,2, предпочтительно от примерно 1:10 до 1:0,5, более предпочтительно от 1:4 до 1:0,5.

В соответствии с другим вариантом осуществления настоящего изобретения желательно формирование гомогенного раствора магниевого компонента в спирте. Для достижения этого магниевое соединение, органогалогенид, спиртовое соединение в растворите вводят в контакт при температуре предпочтительно от примерно 0°С до примерно 150°С, и более предпочтительно от примерно 10°С до примерно 120°С. В соответствии с одним вариантом осуществления изобретения время контактирования составляет от примерно 0,5 до 12 ч.

В одном варианте осуществления в способе по настоящему изобретению могут использоваться промоторы реакции, такие как йод, органогалоген иды, неорганические галогениды, такие как CuCl, MnCl2, AgCl, галогениды азота типа N-галоидных сукцинимидов, тригалогенизоциануровая кислота соединения N-галофталимида и гидантоина, простые эфиры, такие как диэтиловый эфир, дибутиловьш эфир, трет-бутилметиловый эфир, тетрагидрофуран, диоксаны и т.д.

В соответствии с настоящим изобретением предлагается способ получения растворимого прекурсора на основе магния для катализатора для полимеризации олефинов, в котором источник магния взаимодействует с органогалогенидом в нужном растворителе, содержащем спирт. Полученная смесь органомагния может содержать алкокси магний галогенид, дигалогенид магния и диалкокси магний соединения, которые далее образуют аддукты со спиртом, растворимые в нужном растворителе.

В настоящем изобретении предлагается способ получения магнийорганического соединения, который включает контактирование магниевого соединения с соединением органогалогенида, спиртом и соответствующим растворителем в течение определенного времени и при определенной температуре. В одном варианте конечный раствор устойчивый как раствор, не проявляет никакого осаждения даже через несколько месяцев и прекурсор всегда находится в растворителе, следовательно, защищен от внешних воздействий.

В одном варианте осуществления конечный магнийорганический раствор может использоваться в качестве прекурсора для изготовления каталитической системы для полимеризации олефинов без дополнительной очистки или отделения. В другом варианте осуществления конечный магнийорганический раствор может осаждаться перед использованием в качестве прекурсора для получения каталитической системы для полимеризации олефинов.

В другом варианте осуществления настоящего изобретения осаждение может выполняться с помощью полярного, а также неполярного органического жидкого компонента, примеры, без ограничения: линейные, разветвленные, ароматические, циклические, замещенные в кольце, галогенид-замещенные алканы и тому подобные и их смеси. Магнийорганический раствор также может быть частично концентрирован перед осаждением. Кроме того, осаждение может выполняться либо путем добавления магнийорганического раствора к органическому жидкому компоненту, либо наоборот. В другом варианте осуществления осажденное твердое вещество может использоваться либо непосредственно, либо в виде раствора для синтеза катализатора, где растворитель, используемый для растворения твердого вещества, может быть из следующей группы, но не ограничиваться этим: полярные и неполярные алифатические и/или ароматические углеводороды.

В настоящем изобретении предлагается каталитическая композиция. Каталитическая композиция включает комбинацию магниевого фрагмента, другого металлического фрагмента и внутреннего донора. Магниевый фрагмент включает магнийорганическое соединение. Другой металлический фрагмент может быть металлом основной группы или переходным металлом, или переходным металлом ШВ - VIIIB элемента. В одном варианте осуществления переходный металл выбирают из группы, включающей, но не ограниченной этим, Ti, V, Zr и Hf, предпочтительно Ti.

В одном варианте осуществления настоящего изобретения предлагается способ получения каталитической композиции, причем указанный способ включает:

(a) контактирование титанового соединения, представленного M(OR')pX4-p, где М представляет собой переходный металл и выбирается из группы, состоящей из Ti, V, Zr и Hf, предпочтительно Ti, X представляет собой атом галогена; R''' - углеводородную группу и р - целое число, имеющее значение, равное или меньше 4, с раствором магнийорганического прекурсора, имеющего формулу {Mg(OR')X}⋅a{MgX2}⋅b{Mg(OR')2}⋅c{R'OH}, в которой R' выбирают из углеводородной группы, X выбирают из галогенидной группы, и а:b:с находится в диапазоне 0,1-99,8:0,1-99,8:0,1-99,8, с получением конечного раствора и температура контактирования магнийорганического прекурсора и титанового соединения составляет от примерно -50°С до примерно 150°С и предпочтительно от примерно -30°С до примерно 120°С;

(b) добавление внутреннего донора либо к компоненту магнийорганического прекурсора, либо к титановому компоненту, и контактирование указанного компонента с внутренним донором электронов происходит либо сразу же, либо время контактирования составляет по меньшей мере от 1 минуты до 60 минут при температуре контактирования от примерно -50°С до примерно 100°С и предпочтительно от примерно -30°С до примерно 90°С;

(c) обработку конечного раствора, полученного на стадии (а), раствором, содержащим чистый титановый компонент или титановый компонент в растворителе, и извлечение твердого титанового каталитического компонента и удержание этого компонента при значении температуры в диапазоне от 90 до 120°С в течение примерно 10-60 минут; и

(d) по выбору, повторение стадии (с) заданное число раз, а затем промывание в достаточной степени инертным растворителем при температуре от 20°С до 90°С с получением твердой каталитической композиции.

В еще одном варианте осуществления настоящего изобретения соединение переходного металла, представленное M(OR''')pX4-p выбирают из группы, состоящей из тетрагалогенида переходного металла, тригалогенида алкокси переходного металла/тригалогенида арилокси переходного металла, дигалогенида диалкокси переходного металла, моногалогенида триалкокси переходного металла, тетраалкокси переходного металла и их смесей; в котором:

(a) тетрагалогенид переходного металла выбирают из группы, состоящей из тетрахлорида титана, тетрабромида титана и тетрайодида титана и тому подобных для V, Zr и Hf;

(b) тригалогенид алкокси переходного металла/тригалогенид арилокси переходного металла выбирают из группы, состоящей из трихлорида метоксититана, трихлорида этоксититана, трихлорида бутоксититана и трихлорида феноксититана и им подобных для V, Zr и Hf;

(c) дигалогенид диалкокси переходного металла представляет собой дихлорид диэтокси титана и им подобные для V, Zr и Hf;

(d) моногалогенид триалкокси переходного металла представляет собой хлорид триэтокси титана и им подобные для V, Zr и Hf; и

(e) тетраалкокси переходный металл выбирают из группы, состоящей из тетрабутокси титана и тетраэтокси титана и им подобных для V, Zr и Hf.

В настоящем изобретении также предлагается способ получения каталитической системы Циглера-Натта, причем указанный способ включает контактирование указанной каталитической композиции по меньшей мере с одним сокатализатором и по меньшей мере с одним внешним донором электронов с получением каталитической системы Циглера-Натта.

В настоящем изобретении также предлагается способ полимеризации и/или сополимеризации олефинов, причем указанный способ включает стадию контактирования олефина, содержащего С2-С20 атомов углерода, в условиях полимеризации с указанной каталитической системой Циглера-Натта.

В настоящем изобретении предлагается каталитическая композиция, которая включает комбинацию магниевого фрагмента, титанового фрагмента и внутреннего донора. Магниевый фрагмент включает магнийорганическое соединение. В одном варианте осуществления изобретения предлагается способ синтеза катализатора для полимеризации олефинов, включающий взаимодействие магнийорганического соединения с жидким титановым соединением, которое содержит соединение четырехвалентного титана, представленное в виде Ti(OR)pX4-p, где X может быть галогеном, выбранным из Cl или Br или I, R представляет собой углеводородную группу, и р - целое число от 0-4. Конкретные примеры титанового соединения включают, но не ограничиваются этим, тетрагалогениды титана, такие как тетрахлорид титана, тетрабромид титана, тетрайодид титана; тригалогенид алкоксититана/тригалогенид арилоксититана, такие как трихлорид метоксититана, трихлорид этоксититана, трихлорид бутоксититана, трихлорид феноксититана; дигалогениды диалкоксититана, такие как дихлорид диэтоксититана; моногалогенид триалкоксититана, такой как хлорид триэтоксититана; и тетраалкоксититан, такой как тетрабутоксититан, тетраэтоксититан и их смеси, причем предпочтительным является тетрахлорид титана. Эти соединения титана могут использоваться по отдельности или в виде их смеси.

В соответствии с настоящим изобретением магниевый фрагмент включает магнийорганическое соединение. В одном варианте осуществления контактирование магнийорганического соединения с титановым соединением может быть либо в чистом виде, либо в растворителе, который может быть хлорированным или нехлорированным ароматическим или алифатическим по природе. Примеры растворителей включают, но не ограничиваются этим, бензол, декан, керосин, этилбензол, хлорбензол, дихлорбензол, толуол, о-хлортолуол, ксилол, дихлорметан, хлороформ, циклогексан и тому подобные, составляющие от 5 до 95 объемных процентов.

В одном варианте осуществления настоящего изобретения либо титановое соединение добавляется к магнийорганическому соединению, либо наоборот, предпочтительно магнийорганическое соединение добавляется к титановому соединению.

В другом варианте осуществления такое добавление выполняется либо однократно, либо по каплям. В другом варианте осуществления температура контактирования магнийорганического и титанового соединения предпочтительно составляет от примерно -50°С до примерно 150°С, и более предпочтительно от примерно -30°С до примерно 120°С.

Жидкое титановое соединение способствует образованию аморфного MgCl2, так как действует в качестве галогенирующего агента, а также диспергируется и опирается на поверхность катализатора. Кроме того, удаление спирта из раствора приводит к осаждению твердого компонента с особенно желаемыми свойствами поверхности и формой частиц. Более важным является то, что частицы одинаковой формы. В одном варианте осуществления титановое соединение добавляется в количестве, варьирующемся, как правило, примерно по меньшей мере от 1 до 200 молей, предпочтительно от 3 до 200 молей, и более предпочтительно от 5 молей до 100 молей по отношению к одному молю магния.

При получении каталитической композиции магниевый компонент контактирует с титановым компонентом вместе с внутренним донором с получением твердого титанового компонента. В другом варианте осуществления может обеспечиваться контактирование магниевого и титанового компонента с внутренним донором электронов.

В другом варианте осуществления твердый титановый каталитический компонент получается путем контактирования магниевого соединения и титанового соединения в присутствии соединения внутреннего донора электронов.

Далее в одном варианте осуществления твердый титановый каталитический компонент получается путем формирования подложки катализатора на основе магния, по выбору, с титановым соединением и, по выбору, с соединением внутреннего донора электронов, и контактирования подложки катализатора на основе магния с титановым соединением и соединением внутреннего донора электронов.

В настоящем изобретении предлагается каталитическая композиция, которая включает комбинацию магниевого фрагмента, титанового фрагмента и внутреннего донора. Магниевый фрагмент включает магнийорганическое соединение. В одном варианте осуществления внутренний донор электронов выбирают из фталатов, бензоатов, диэфиров, сукцинатов, малонатов, карбонатов и их комбинаций. Конкретные примеры включают, но не ограничиваются этим, ди-н-бутилфталат, ди-и-бутилфталат, ди-и-октилфталат, ди-н-октилфталат, ди-н-нонилфталат, ди-2-этилгексилфталат, метилбензоат, этилбензоат, пропилбензоат, фенилбензоат, циклогексилбензоат, метилтолуат, этилтолуат, п-этоксиэтилбензоат, п-изопропоксиэтилбензоат, диэтилсукцинат, ди-пропилсукцинат, диизопропилсукцинат, дибутилсукцинат, диизобутилсукцинат, диэтилмалонат, диэтил этилмалонат, диэтил пропилмалонат, диэтил изопропилмалонат, диэтил бутилмалонат, диэтил 1,2-циклогександикарбоксилат, ди-2-этилгексил 1,2-циклогександикарбоксилат, ди-2- изононил 1,2-циклогександикарбоксилат, метиланизат, этил анизат и диэфирные соединения, такие как 9,9-бис(метоксиметил)флуорен, 2-изопропил-2-изопентил-1,3-диметоксипропан, 2,2-диизобутил-1,3-диметоксипропан, 2,2-диизопентил-1,3- диметоксипропан, 2-изопропил-2-циклогексил-1,3-диметоксипропан, предпочтительно ди-изо-бутил фталат.

«Внутренний донор электронов» представляет собой соединение, которое добавляется в процессе формирования каталитической композиции, где он выступает в качестве основания по Льюису, т.е. отдает электронные пары металлу, присутствующему в каталитической композиции. Внутренний донор электронов стабилизирует первичные кристаллиты дигалогенида магния, который генерируется in situ. Помимо этого, внутренний донор также, будучи лучшим основанием по Льюису, предпочел координацию с координационными участками с более высокой кислотностью на матрице дигалогенида магния, которая, в свою очередь, избегает координации титана и, следовательно, предотвращает образование неактивных участков. Они также повышают активность малоактивных участков. Все это усиливает стереоселективность катализатора. Все соединения внутреннего донора электронов, обычно используемые в данной области техники, могут использоваться в настоящем изобретении. В другом варианте осуществления внутренний донор электронов используется в количестве от 0 до 1 молей, предпочтительно от 0,01 до 0,5 молей, по отношению к одному молю магния.

В одном варианте осуществления настоящего изобретения добавление внутреннего донора осуществляется либо к магнийорганическому соединению, либо к титановому компоненту, предпочтительно к магнийорганическому соединению. Температура контактирования внутреннего донора зависит от того, к какому компоненту он добавляется. Температура контактирования внутреннего донора зависит от того, к какому компоненту он добавляется. В одном варианте осуществления контактирование нужного компонента с внутренним донором электронов происходит либо сразу же, либо время контактирования составляет по меньшей мере от 1 минуты до 60 минут при температуре контактирования предпочтительно от примерно -50°С до примерно 100°С, и более предпочтительно от примерно -30°С до примерно 90°С.

Как правило, процедура контактирования для титанового и магниевого компонента выполняется медленно с добавлением по каплям или непрерывным потоком или одноразово при нужной температуре, а затем нагревается для активации реакции между двумя компонентами.

В предпочтительном варианте осуществления настоящего изобретения данную реакционную систему постепенно нагревают до температуры, эффективной для проведения реакции, предпочтительно примерно -50°С и примерно 150°С, и более предпочтительно примерно -30°С и примерно 120°С, и нагрев протекает со скоростью от 0,1 до 10,0°С/ мин или со скоростью от 1 до 5,0°С/мин. В результате получается твердый каталитический компонент в растворителе, состоящий из магниевого, титанового и галогенового компонентов.

Процедура контактирования титанового компонента может повторяться один, два, три или более раз, сколько необходимо. В одном варианте осуществления конечное твердое вещество, извлеченное из смеси, может контактировать один или несколько раз со смесью жидкого титанового компонента в растворителе в течение по меньшей мере от 10 минут вплоть до 60 минут при температуре от примерно 25°С до примерно 150°С, предпочтительно от примерно 30°С до примерно 110°С.

Конечная твердую каталитическую композицию/компонент, состоящий из магния, титана, галогена, спирта и внутреннего донора электронов, может быть выделен из реакционной смеси либо фильтрованием, либо декантацией и окончательно промывается инертным растворителем для удаления непрореагировавшего титанового компонента и других побочных продуктов. Обычно конечное твердое вещество промывается один или несколько раз инертным растворителем, который, как правило, представляет собой углеводород, включающий, без ограничения, алифатический углеводород типа изопентана, изооктана, гептанов, гексана, пентана или изогексана.

В одном варианте осуществления конечная твердая смесь промывается один или несколько раз инертным растворителем на основе углеводорода, предпочтительно гексана, при температуре от примерно 20°С до примерно 100°С, предпочтительно от примерно 25°С до примерно 90°С. Затем твердый катализатор можно выделить и высушить или суспендировать в углеводороде, в частности тяжелом углеводороде, таком как минеральное масло, для дальнейшего хранения или применения.

В одном варианте осуществления каталитическая композиция включает от примерно 2,0% по весу до 20% по весу внутреннего донора электронов, титан составляет от примерно 0,5% по весу до 10,0% по весу и магний составляет от примерно 10% по весу до 20% по весу.

В настоящем изобретении предлагается каталитическая система для полимеризации олефинов. В одном варианте осуществления предлагается способ полимеризации, в котором каталитическая система контактирует с олефином в условиях полимеризации. Каталитическая система включает каталитическую композицию, алюминийорганические соединения и внешние доноры электронов. Каталитическая композиция включает комбинацию магниевого фрагмента, титанового фрагмента и внутреннего донора. Магниевый фрагмент включает магнийорганическое соединение.

Каталитическая система включает каталитическую композицию, сокатализатор и внешние доноры электронов. Каталитическая композиция включает комбинацию магниевого фрагмента, титанового фрагмента и внутреннего донора. Магниевый фрагмент включает магнийорганическое соединение или магнийорганический прекурсор. Сокатализатор может включать гидриды, алюмоорганическое соединение, литий, цинк, олово, кадмий, бериллий, магний и их комбинации. В одном варианте осуществления сокатализатором является алюминийорганические соединения.

Олефины в соответствии с настоящим изобретением включают от С2-С20. Соотношение титана (из каталитической композиции): алюминия (из алюминийорганическоого соединения): внешнего донора может составлять от 1:5-2000:0-250, предпочтительно в диапазоне от 1:25-1000:25-100.

В настоящем изобретении предлагается каталитическая система. Каталитическая система включает каталитический компонент, алюминийорганические соединения и внешние доноры электронов. В одном варианте осуществления алюминийорганические соединения включают, без ограничения, алкилалюминии, такие как триалкилалюминий, такой как предпочтительно триэтилалюминий, триизопропилалюминий, триизобутилалюминий, три-н-бутилалюминий, три-н-гексилалюминий, три-н-октилалюминий; триалкенилалюминии, такие как триизопренил алюминий; ли ал килалюминий галогениды, такие как диэтилалюминий хлорид, дибутилалюминий хлорид, диизобутилалюминий хлорид и диэтил алюминий бромид; алкилалюминий сесквигалогениды, такие как этилалюминий сесквихлорид, бутилалюминий сесквихлорид и этилалюминий сесквибромид; диалкилалюминий гидриды, такие как диэтилалюминий гидрид и дибутилалюминий гидрид; частично гидрогенизированный алкилалюминий, такой как этилалюминий дигидрид и пропилалюминий дигидрид и алюминоксан, такой как метилалюминоксан, изобутилалюминоксан, тетраэтил алюминоксан и тетраизобутилалюминоксан; диэтилалюминий этоксид и их комбинация. Молярное соотношение алюминия к титану составляет от примерно 5:1 до примерно 2000:1 или от примерно 10:1 до примерно 1500:1, или примерно от 25:1 до примерно 500:1.

В настоящем изобретении предлагается каталитическая система. Каталитическая система включает каталитический компонент, алюминийорганические соединения и внешние доноры электронов. Внешние доноры электронов представляют собой кремнийорганические соединения, диэфиры и алкокси бензоаты. Внешний донор электронов для полимеризации олефинов при добавлении к каталитической системе в составе сокатализатора сохраняет стереоспецифичность активных участков, преобразует нестереоспецифические участки в стереоспецифические участки, отравляет нестереоспецифические участки, а также контролирует молекулярно-массовое распределение при сохранении высоких эксплуатационных характеристик в отношении каталитической активности. В одном варианте осуществления внешние доноры электронов, которые, как правило, представляют собой кремнийорганические соединения, включают, но не ограничиваются этим, триметилметоксисилан, триметилэтоксисилан, диметилдиметоксисилан, диметилдиэтоксисилан, диизопропилдиметоксисилан, диизобутилдиметоксисилан, трет-бутилметилдиметоксисилан, трет-бутилметилдиэтоксисилан, трет-амилметилдиэтоксисилан, дициклопентил-диметоксисилан, дифенилдиметоксисилан, фенилметилдиметоксисилан, дифенилдиэтоксисилан, бис-о-толидиметоксисилан, бис-м-толидиметоксисилан, бис-п-толидиметоксисилан, бис-п-толидиэтоксисилан, бисэтилфенилдиметоксисилан, дициклогексилдиметоксисилан, циклогексилметилдиметоксисилан, циклогексилметил-диэтоксисилан, этилтриметоксисилан, этилтриэтоксисилан, винилтриметоксисилан, метилтриметоксисилан, н-пропилтриэтоксисилан, децилтриметоксисилан, децилтриэтоксисилан, фенилтриметоксисилан, гамма-хлоропропилтриметоксисилан, метилтриэтоксисилан, этилтриэтоксисилан, винилтриэтоксисилан, трет-бутилтриэтоксисилан, н-бутилтриэтоксисилан, изо-бутилтриэтоксисилан, фенилтриэтоксисилан, гамма-аминопропилтриэтоксисилан, хлоротриэтоксисилан, этилтриизопропоксисилан, винилтрибутоксисилан, циклогексилтриметоксисилан, циклогексилтриэтоксисилан, 2-норборнантриметоксисилан, 2-норборнантриэтоксисилан, 2-норборнанметилдиметоксисилан, этил силикат, бутил силикат, триметилфеноксисилан и метилтриаллилоксисилан, циклопропилтриметокси-силан, циклобутилтриметоксисилан, циклопентилтриметоксисилан, 2-метилциклопентилтриметоксисилан, 2,3-диметилциклопентилтриметоксисилан, 2,5-диметилциклопентилтриметоксисилан, циклопентилтриэтоксисилан, циклопентенилтриметоксисилан, 3-циклопентенил-триметоксисилан, 2,4-циклопентадиенилтриметоксисилан, инденилтриметоксисилан и флуоренилтриметоксисилан; диалкоксисиланы, такие как дициклопентилдиметоксисилан, бис(2-метилциклопентил)диметоксисилан, бис(3-трет-бутилциклопентил)диметоксисилан, бис(2,3-диметилциклопентил)диметоксисилан, бис(2,5-диметилциклопентил)диметокси-силан, дициклопентилдиэтоксисилан, дициклобутилдиэтоксисилан, циклопропилцикло-бутилдиэтоксисилан, дициклопентенилдиметоксисилан, ди(3-циклопентенил)диметоксисилан, бис (2,5-диметил-3-циклопентенил) диметоксисилан, ди(2,4-циклопентадиенил)диметоксисилан, бис(2,5-диметил-2,4-циклопентадиенил)диметоксисилан, бис(1-метил-1-циклопентилэтил) диметоксисилан, циклопентилциклопентенилдиметоксисилан, циклопентилциклопентадиенилди-метоксисилан, диинденилдиметоксисилан, бис(1,3-диметил-2-инденил)диметоксисилан, циклопентадиенилинденилдиметоксисилан, дифлуоренилдиметоксисилан, циклопентилфлуоренилдиметоксисилан и инденилфлуоренилдиметоксисилан; моноалкоксисиланы, такие как трициклопентилметоксисилан, трициклопентенилметоксисилан, трициклопентадиенилметоксисилан, трициклопентил-этоксисилан, дициклопентилметилметоксисилан, дициклопентилэтилметоксисилан, дициклопентилметилэтоксисилан, циклопентилдиметилметоксисилан, циклопентил-диэтилметоксисилан, циклопентилдиметилэтоксисилан, бис (2,5-диметилциклопентил) циклопентилметоксисилан, дициклопентилциклопентенилметоксисилан, дициклопентил-циклопентадиенилметоксисилан, диинденилциклопентилметоксисилан и этиленбис-циклопентилдиметоксисилан; аминосиланы, такие как аминопропилтриэтоксисилан, н-(3-триэтоксисилилпропил)амин, бис[(3-триэтоксисилил)пропил]амин, аминопропилтри-метоксисилан, аминопропилметилдиэтоксисилан, гександиаминопропилтриметоксисилан.

Кроме того, в одном варианте осуществления внешний донор электронов помимо кремнийорганических соединений включает, но не ограничивается этим, амин, диэфир, сложные эфиры, карбоксилат, кетон, амид, фосфин, карбамат, фосфат, сульфонат, сульфон и/или сульфоксид.

Внешний донор электронов используется в таком количестве, чтобы получить молярное соотношение алюминийорганического соединения к указанному внешнему донору от примерно 0,1 до 500, предпочтительно от 1 до 300.

В настоящем изобретении полимеризация олефинов выполняется в присутствии каталитической системы, описанной выше. Каталитическая система контактирует с олефином в условиях полимеризации с получением требуемых полимерных продуктов. Способ полимеризации может выполняться, например, как суспензионная полимеризация с использованием в качестве разбавителей инертного углеводородного растворителя или как полимеризация в массе с использованием жидкого мономера в качестве реакционной среды и в газообразной фазе, выполняемой в одном или нескольких реакторах с псевдоожиженным слоем или механически перемешиваемым слоем. В одном варианте осуществления полимеризация выполняется как таковая. В другом варианте осуществления сополимеризация выполняется с использованием по меньшей мере двух зон полимеризации.

Катализатор в соответствии с настоящим изобретением может использоваться при полимеризации определенного выше олефина CH2=CHR, примеры указанного олефина включают этилен, пропилен, 1-бутен, 4-метил-1-пентен, 1-гексен и 1-октен.

В частности, указанный катализатор может применяться для получения, например, следующих продуктов: полиэтилен высокой плотности (ПЭВП, или HDPE, имеющий плотность выше 0,940 г/см3), который включает гомополимер этилена и сополимер этилена и α-олефины, имеющие от 3 до 12 атомов углерода; линейный полиэтилен низкой плотности (ЛПЭНП, или LLDPE, имеющий плотность ниже 0,940 г/см3), и полиэтилен очень низкой плотности и ультранизкой плотности (ПЭОНП, или VLDPE, и ПЭУНП, или ULDPE, имеющие плотность ниже 0,920 г/см3 и вплоть до 0,880 г/см), состоящий из сополимера этилена и одного или нескольких α-олефинов, имеющих от 3 до 12 атомов углерода, в котором молярное содержание элемента, полученного из этилена, выше 80%; эластомерный сополимер этилена и пропилена, и эластомерные терполимеры этилена, пропилена и бутена-1, а также диолефины в небольшом соотношении, в котором весовое содержание элемента, полученного из этилена, составляет примерно от 30% до 70%; изотактический полипропилен и кристаллический сополимер пропилена и этилена и/или других α-олефинов, в которых содержание элемента, полученного из пропилена, больше 85% по весу (статистический сополимер); ударопрочный пропиленовый полимер, который получают путем последовательной полимеризации пропилена и смеси пропилена и этилена, с содержанием этилена вплоть до 40% по весу; сополимер пропилена и 1 -бутена, содержащий большое количество, например, от 10 до 40 процентов по весу, элемента, полученного из 1-бутена. Особенно важно, что пропиленовые полимеры, полученные с помощью катализаторов по настоящему изобретению, имеют очень широкое молекулярно-весовое распределение (MWD) и очень высокий индекс изотактичности.

В одном варианте осуществления полимеризация выполняется при температуре от 20 до 120°С, предпочтительно от 40 до 80°С. Когда полимеризация выполняется в газообразной фазе, рабочее давление обычно находится в диапазоне от 5 до 100 бар, предпочтительно от 10 до 50 бар. Рабочее давление при полимеризации в массе обычно находится в диапазоне от 10 до 150 бар, предпочтительно от 15 до 50 бар. Рабочее давление при суспензионной полимеризации обычно находится в диапазоне от 1 до 10 бар, предпочтительно от 2 до 7 бар. Для контроля молекулярной массы полимеров может использоваться водород.

В настоящем изобретении полимеризация олефинов выполняется в присутствии каталитической системы, описанной выше. Описанный катализатор можно непосредственно добавлять в реактор-полимеризатор или он может подвергаться преполимеризации, т.е. катализатор подвергается полимеризации при более низкой степени конверсии перед добавлением в реактор-полимеризатор. Преполимеризация может выполняться с олефинами, предпочтительно этиленом и/или пропиленом, где конверсия регулируется в диапазоне от 0,2 до 500 г полимера на грамм катализатора.

В настоящем изобретении полимеризация олефинов в присутствии описанной каталитической системы приводит к образованию полиолефинов, имеющих значение растворимости ксилола (XS) от примерно 0,2% до примерно 15%. В другом варианте осуществления полиолефины имеют значение растворимости ксилола (XS) от примерно 2% до примерно 8%. Здесь XS относится к весовому проценту полимера, который растворяется в горячем ксилоле, как правило, для измерения индекса тактичности, так что полимер с высоким индексом изотактичности будет иметь низкое процентное значение XS, т.е. более высокую кристалличность, тогда как полимер с низким индексом изотактичности будет иметь высокое процентное значение XS.

В настоящем изобретении предлагается каталитическая система. Каталитическая система при полимеризации олефинов дает полиолефины, имеющие индексы текучести расплава (MFI) от примерно 0,1 до примерно 100, который измеряется в соответствии со стандартом ASTM D1238. В одном варианте осуществления получаются полиолефины с индексом MFI от примерно 5 до примерно 30.

В настоящем изобретении предлагается каталитическая система. Каталитическая система при полимеризации олефинов дает полиолефины, имеющие объемные плотности (BD) по меньшей мере примерно 0,3 куб.см/г.

Следующие не ограничивающие примеры являются подробной иллюстрацией изобретения. Однако они ни коим образом не предназначены для ограничения объема настоящего изобретения.

Пример 1

Получение магнийорганического соединения

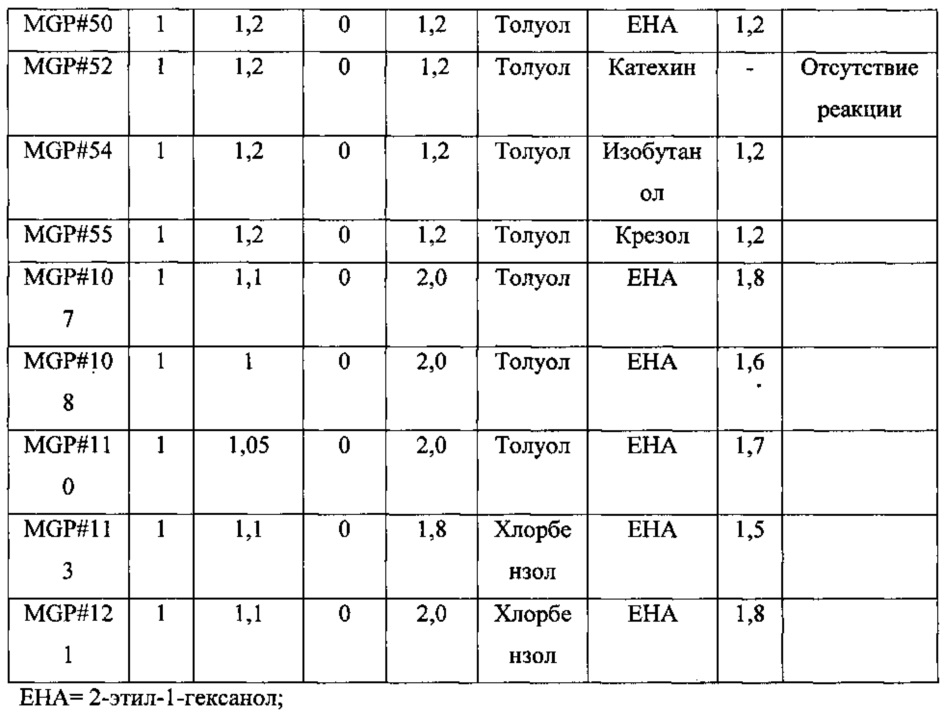

В 500-мл стеклянный реактор, в котором поддерживается температура 25°С, отмерили расчетное количество магния (порошок или стружка) и добавили в реактор, затем добавили рассчитанное количество органогалогенида с последующим добавлением спирта. Эту смесь перемешали и постепенно нагрели до 90°С±3. После активации реакции смесь оставили при той же температуре на 6 часов. Конечный раствор был немного вязкий по природе. В Таблице 1 приводятся магнийорганическое соединения, синтезированные с помощью описанной выше процедуры.

В Таблице 1 представлен синтез магнийорганического соединения, используемого в качестве прекурсора с различными спиртами и органогалогенидами в разных растворителях.

Пример 2

Получение каталитического компонента/композиции

К 60 мл раствора TiCl4, в котором поддерживается требуемая температура, добавили 100 мл магнийорганического прекурсора вместе с внутренним донором (диизобутил фталат; 9,71 ммоль) в течение 10 мин и перемешали. После того, как в системе была достигнута требуемая температура, полученный раствор выдерживали при той же температуре в течение 15 мин. Полученный раствор был прозрачный оранжевого цвета. Постепенно температуру реакции увеличили до 110°С и выдержали в течение 0,5 часа. После отстаивания и декантации суспендированное твердое вещество снова обработали 60 мл TiCl4 и 60 мл хлорбензола и после достижения температуры 110°С смесь выдержали при перемешивании в течение 15 минут. Вышеуказанную стадию повторили снова. После завершения реакции твердое вещество декантировали и промыли в достаточной степени гептаном при 70°С, соответственно, и далее высушили горячим азотом до достижения свободной текучести.

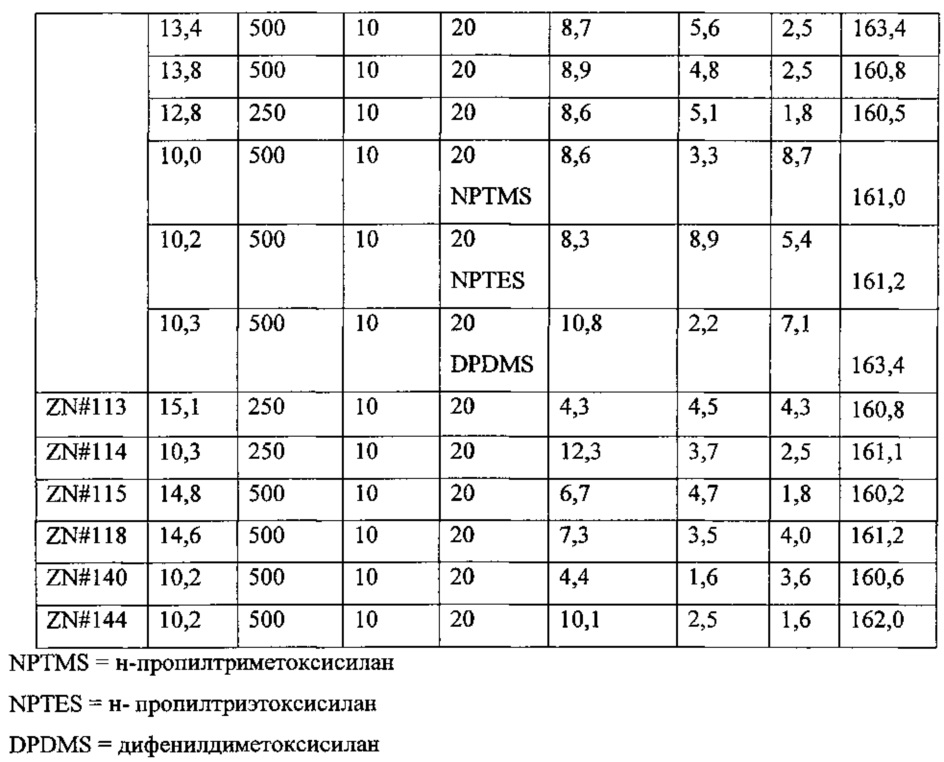

Твердая каталитическая композиция, синтезированная согласно вышеописанной процедуре, приведена в Таблице 2.

В Таблице 2 представлены детали способа синтеза катализатора при разном времени контактирования прекурсора с титановым компонентом. Каталитическая композиция особенно в отношении к включению титана остается устойчивой вне зависимости от различий в методиках синтеза.

Пример 3

Суспензионная полимеризация пропилена

Полимеризация пропилена проводилась в 1-л реакторе Buchi, который предварительно кондиционировали в атмосфере азота. В реактор загрузили 250 мл сухого гексана, содержащего раствор 10% по весу триэтилалюминия, далее 100 мл сухого гексана, содержащего 10% по весу раствор триэтилалюминий, 5% по весу раствор циклогексиметил диметоксисилана и навеску катализатора. Реактор герметизировали водородом до 60 мл, затем загрузили 71 psi пропилена при перемешивании при 750 об/мин. Реактор нагрели до 70°С и затем выдерживали при 70°С в течение 2 часов. Наконец, реактор открыли и полимер извлекли в условиях окружающей среды. Эксплуатационные характеристики катализатора и свойства полимера приведены в Таблице 3.

В Таблице 3 показана эффективность катализатора в отношении полимеризации пропилена, демонстрирующего хорошую реакцию на водорода и реакцию на внешний донор.

Реферат

Изобретение относится к способу получения жидкого магнийорганического прекурсора. Прекурсор имеет формулу {Mg(OR')X}⋅a{MgX}⋅b{Mg(OR')}⋅c{R'OH}, где R' выбирают из углеводородной группы, X выбирают из галогенидной группы и а:b:с находится в диапазоне 0,1-99,8:0,1-99,8:0,1-99,8. Способ включает контактирование источника магния с органогалогенидом и спиртом в растворителе с формированием магнийорганического прекурсора, причем магнийорганический прекурсор синтезируется в одну стадию. Изобретение позволяет получить магнийорганический прекурсор в одну стадию, который можно использовать для получения каталитической системы для полимеризации олефинов. 7 н. и 30 з.п. ф-лы, 3 табл., 3 пр.

Формула

Документы, цитированные в отчёте о поиске

Аддукты дихлорид магния-спирт и компоненты катализатора, полученные из них

Комментарии