Аддукты дихлорид магния-спирт и компоненты катализатора, полученные из них - RU2330863C2

Код документа: RU2330863C2

Описание

Настоящее изобретение относится к аддуктам между дихлоридом магния, этанолом и определенными количествами других спиртов. Аддукты настоящего изобретения особенно полезны в качестве предшественников компонентов катализатора полимеризации олефинов.

Аддукты MgCl2·спирт и их использование для получения компонентов катализатора полимеризации олефинов хорошо известны в технике. Компоненты катализатора полимеризации олефинов, полученные реакцией аддуктов MgCl2·nEtOH с галогенированными соединениями переходных металлов, описаны в патенте США 4399054. Аддукты получают эмульгированием расплавленного аддукта в несмешивающейся диспергирующей среде и охлаждением эмульсии в охлаждающей жидкости, чтобы собрать аддукт в форме сферических частиц. О физических характеристиках степени кристалличности аддуктов не сообщалось.

В WO 98/44009 раскрыты аддукты MgCl2·спирт, имеющие улучшенные характеристики, и охарактеризованы определенным дифракционным спектром, в котором в диапазоне дифракционных углов 2θ от 5 до 15° присутствуют три основных дифракционных линии 8,8±0,2°, 9,4±0,2° и 9,8±0,2°, причем наиболее интенсивной дифракционной линией является 2θ=8,8±0,2°, а интенсивность двух других дифракционных линий составляет по меньшей мере 0,2 от интенсивности наиболее интенсивной дифракционной линии. Эти аддукты могут иметь формулу

MgCl2·mEtOH·nH2O,

где m равно 2,2-3,8 и n равно 0,01-0,6. В дополнение к вышеописанному спектру дифракции рентгеновских лучей аддукты характеризуются профилем Дифференциальной сканирующей калориметрии (ДСК), в котором отсутствуют пики при температуре ниже 90°С или, даже если присутствуют пики ниже указанной температуры, то энтальпия плавления, связанная с этими пиками, составляет меньше 30% полной энтальпии плавления. Компоненты катализатора, полученные из этих аддуктов, обладают более высокой активностью, чем полученные из аддуктов прежнего уровня техники. Однако всегда требуются компоненты катализатора с улучшенной активностью, принимая во внимание экономические выгоды, получаемые в заводских операциях.

ЕР 123767 раскрывает компонент катализатора, полученный реакцией соединения титана и соединения ванадия с твердым носителем, полученным распылительной сушкой MgCl2 в смешанном растворе метанола и этанола. Осушенный распылением носитель содержит низкое количество полного спиртового компонента (примерно 1 моль или меньше спиртов на моль MgCl2) в комбинации с обычно высоким мольным содержанием метанола относительно этанола. Активность, показанная этими катализаторами, обычно низка и, в частности, она не улучшается частичной заменой этанола на метанол. Действительно, пример 2, в котором используется только этанол, показывает самую высокую производительность.

Заявитель обнаружил, что улучшить полимеризационную активность катализатора прежнего уровня техники можно, если компонент катализатора получать, исходя из носителей, содержащих MgCl2, этанол и другой спирт в определенной пропорции.

Следовательно, настоящее изобретение относится к аддуктам формулы MgCl2·(EtOH)m(ROH)n(H2O)p, в которой R представляет углеводородную C1-C15 группу, отличную от этила, необязательно замещенную группами, содержащими гетероатомы; n и m - индексы больше 0, удовлетворяющие уравнениям n+m≥0,7 и 0,05≤n/(n+m)≤0,95; и p равно 0-0,7 при условии, что когда R представляет метил и (n+m) равно 0,7-1, то n/(n+m) равно 0,05-0,45. Предпочтительно (n+m) больше 1, в частности, 2-5. В особом случае n/(n+m) равно 0,1-0,4, предпочтительно 0,15-0,35. Индекс p обычно равен 0,01-0,6 и особенно 0,01-0,4. Предпочтительно R представляет метил или насыщенную углеводородную С3-С10 группу, особенно метил или С3-С8 алкил. Конкретными примерами спиртов ROH по изобретению являются метанол, пропанол, изопропанол, н-бутанол, втор-бутанол, трет-бутанол, пентанол, 2-метил-1-пентанол, 2-этил-1-гексанол, фенол, 4-метил-1-фенол, 2,6-диметил-1-фенол, циклогексанол и циклопентанол. Предпочтительно используют метанол, н-бутанол, втор-бутанол, изопропанол и 2-метил-1-пентанол. Особенно предпочтителен метанол.

Аддуты по настоящему изобретению могут быть получены несколькими способами. Согласно одному из этих способов аддукты получают взаимодействием нужных количеств MgCl2, этанола и спирта ROH, необязательно в присутствии инертного жидкого разбавителя, нагреванием системы при температуре плавления аддукта MgCl2EtOH-спирт или выше и поддерживанием указанных условий для того чтобы получить полностью расплавленный аддукт. Затем расплавленный аддукт эмульгируют в жидкой среде, которая не смешивается с ним и химически инертна по отношению к нему, и, наконец, охлаждают контактированием с инертной охлаждающей жидкостью для отверждения аддукта. В конкретном варианте этого способа аддукт выдерживают при температуре, равной или выше его температуры плавления, при перемешивании в течение 10 или более часов, предпочтительно 10-150 часов, более предпочтительно 20-100 часов. Жидкость, в которой эмульгируют расплавленный аддукт, может быть любой жидкостью, не смешивающейся с ним и химически инертной по отношению к нему. Например, могут быть использованы алифатические, ароматические и циклоалифатические углеводороды, а также силиконовые масла. Алифатические углеводороды, такие как вазелиновое масло, особенно предпочтительны.

Альтернативный путь получения аддуктов по изобретению в твердой форме предусматривает образование расплавленного аддукта по способу, изложенному выше, и использование связанного процесса распылительного охлаждения для отверждения аддукта. Когда выполняют этот вариант, предпочтительно, чтобы на первой стадии хлорид магния, этанол и спирт ROH взаимодействовали друг с другом в отсутствие инертного жидкого разбавителя. После плавления аддукт распыляют посредством использования надлежащих устройств, которые коммерчески доступны, в среде с температурой, достаточно низкой, чтобы вызвать быстрое отверждение частиц. Холодная среда может быть холодной жидкостью или газом. В предпочтительном варианте изобретения аддукт распыляют в холодной жидкой среде и более предпочтительно в холодном жидком углеводороде.

Другой используемый способ заключается в контактировании спирта ROH с предварительно полученным аддуктом MgCl2-этанол. Контакт нужного количества аддукта MgCl2-этанол и спирта ROH можно осуществлять в жидкой углеводородной среде при перемешивании. Спирт ROH также можно добавлять в паровой фазе, особенно в петлевом реакторе, как описано в WO 98/44009. Предпочтительно использовать аддукт MgCl2-этанол, в котором часть этанола удалена физической (например, потоком горячего азота) или химической деалкоголизацией. Такие деалкоголизованные аддукты и их получение описаны, например, в EP 395083; основная часть этих данных включена в ссылки.

Все эти способы дают твердые аддукты, имеющие по существу сферическую морфологию, которые особенно пригодны для получения компонентов сферического катализатора полимеризации олефинов, особенно для газофазного процесса полимеризации. Термин по существу «сферическая морфология» означает, что эти частицы имеют отношение большей оси к меньшей оси, равное или меньше 1,5, предпочтительно меньше 1,3.

Как объяснено выше, в то время как вода может быть одним из составляющих аддукта предпочтительно следует избегать слишком высокого содержания воды. Для этого может быть полезным регулировать содержание воды в реагентах. Действительно, MgCl2, EtOH, а также определенные спирты ROH высоко гигроскопичны и имеют тенденцию включать воду в свои структуры. В результате, если содержание воды в реагентах относительно высоко, конечный аддукт может содержать нежелательное количество воды, даже если ее не добавляли как отдельный компонент. Средства для регулирования или снижения содержания воды в твердых телах и флюидах хорошо известны в технике. Содержание воды в MgCl2 может быть снижено, например, сушкой его в печи при высоких температурах или реакцией его с соединением, которое реагирует с водой. Например, поток HCl может быть использован для удаления воды из MgCl2. Вода из флюидов может быть удалена различными способами, такими как отгонка или контактирование с веществами, способными поглощать воду, например молекулярными ситами.

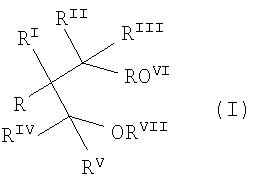

Как указано выше, эти аддукты преимущественно могут быть использованы для получения компонентов катализатора полимеризации олефинов. Компоненты катализатора могут быть получены контактированием аддуктов по изобретению с соединениями переходных металлов 4-6 групп Периодической системы элементов (новая система). Среди соединений переходных металлов особенно предпочтительными являются соединения титана формулы Ti(OR)nXy-n, в которой n равно 0-y; y - валентность титана; X представляет галоген и R представляет С1-С10 алкил или группу COR. Среди них особенно предпочтительными являются соединения титана, содержащие по меньшей мере одну связь Ti-галоген, такие как тетрагалогениды или галогеналкоголяты. Предпочтительно соединениями титана являются TiCl3, TiCl4, Ti(OBu)4, Ti(OBu)Cl3, Ti(OBu)2Cl2, Ti(OBu)3Cl. Предпочтительно контакт осуществляют суспендированием аддукта в холодном TiCl4 (обычно при 0°С), затем полученную смесь нагревают до 80-130°С и выдерживают при этой температуре 0,5-2 часа. Затем избыток TiCl4 удаляют, а твердый компонент выделяют. Обработка TiCl4 может быть проведена один или несколько раз. Реакция между соединением переходного металла и аддуктом также может быть проведена в присутствии электронодонорного соединения (внутренний донор), особенно когда получают стереоспецифический катализатор полимеризации олефинов. Электронодонорное соединение может быть выбрано из сложных эфиров, простых эфиров, аминов, силанов и кетонов. В результате этого контакта электронодонорное соединение обычно остается нанесенным на компонент катализатора. Предпочтительными соединениями являются, в частности, сложные алкиловые и ариловые эфиры моно- или поликарбоновых кислот, такие как эфиры бензойной, фталевой, малоновой, глутаровой и янтарной кислот. Конкретными примерами таких эфиров являются н-бутилфталат, диизобутилфталат, ди-н-октилфталат, диэтил-2,2-диизопропилсукцинат, диэтил-2,2-дициклогексилсукцинат, этилбензоат и этил-p-этоксибензоат. Более того, преимущественно могут быть использованы простые 1,3-диэфиры формулы

в которой R, RI, RII, RIII, RIV и RV, одинаковые или отличные друг от друга, представляют водород или углеводородный радикал с 1-18 атомами углерода и RVI и RVII, одинаковые или отличные друг от друга, имеют те же значения, что и R-RV, за исключением водорода; один или больше из R-RVII могут быть связаны с образованием цикла. 1,3-диэфиры, в которых RVI и RVII выбраны из С1-С4-алкильных радикалов, особенно предпочтительны.

Мольное отношение электронодонорного соединения к магнию составляет от 1:4 до 1:20.

Предпочтительно частицы твердых компонентов катализатора имеют существенно сферическую морфологию и средний диаметр 5-150 мкм. Термин "существенно сферическая морфология" означает, что эти частицы имеют отношение большей оси к меньшей оси, равное или меньше 1,5, предпочтительно меньше 1,3.

Перед реакцией с соединением переходного металла аддукты по изобретению могут быть подвергнуты деалкоголизации, направленной на уменьшение содержания спирта и увеличение пористости самого аддукта. Деалкоголизация может быть проведена согласно известным методикам, таким как методики, описанные в EP-A-395083. В зависимости от степени деалкоголизации могут быть получены частично деалкоголизованные аддукты, обычно имеющие содержание спирта 0,1-2,6 моль спирта на моль MgCl2. После деалкоголизации аддукты вводят в реакцию с соединением переходного металла согласно методикам, описанным выше, для получения твердых компонентов катализатора.

Твердые компоненты катализатора по изобретению показывают удельные площади поверхности (метод БЭТ) обычно 10-500 м2/г, предпочтительно 20-350 м2/г, и полную пористость (метод БЭТ) выше 0,15 см3/г, предпочтительно 0,2-0,6 см3/г. Удивительно, что компоненты катализатора, представляющие собой продукты реакции соединения переходного металла с аддуктом MgCl2-этанол, которые в свою очередь получают частичной деалкоголизацией аддуктов по изобретению, показывают улучшенные свойства активности относительно компонентов катализатора, полученным из деалкоголизованных аддуктов прежнего уровня техники. Компоненты катализатора по изобретению образуют катализаторы полимеризации α-олефинов формулы СН2=CHR, в которой R - водород или углеводородный радикал с 1-12 атомами углерода, реакцией или контактированием с Al-алкильными соединениями. Al-алкильные соединения предпочтительно выбирают из соединений триалкилалюминия, таких как, например, триэтилалюминий, триизобутилалюминий, три-н-бутилалюминий, три-н-гексилалюминий, три-н-октилалюминий. Также можно использовать алкилалюминийгалогениды, алкилалюминийгидриды или алкилалюминийсесквихлориды, такие как AlEt2Cl и Al2Et3Cl3, возможно, в смеси с соединениями триалкилалюминия.

Отношение Al/Ti больше 1, обычно 20-800.

В случае стереорегулярной полимеризации α-олефинов, таких как, например, пропилен и 1-бутен, можно использовать электронодонорное соединение (внешний донор), которое может быть тем же или отличным от соединения, используемого в качестве внутреннего донора при получении катализаторов, описанных выше. В случае, когда внутренним донором является сложный эфир поликарбоновой кислоты, в частности, фталат, внешний донор предпочтительно выбирают из силанов, содержащих по меньшей мере одну связь Si-OR, формулы Ra1Rb2Si(OR3)c, где a и b - целые числа от 0 до 2, c - целое число от 1 до 3 и сумма (a+b+c)=4; R1, R2 и R3 представляют алкильный, циклоалкильный или арильный радикал с 1-18 атомами углерода. Особенно предпочтительными являются соединения кремния, в которых a равно 1, b равно 1 и c равно 2, по меньшей мере один из R1 и R2 выбирают из разветвленного алкильного, циклоалкильного или арильного радикала с 3-10 атомами углерода и R3 представляет С1-С10 алкил, в частности, метил. Примерами таких предпочтительных соединений кремния являются метилциклогексилдиметоксисилан, дифенилдиметоксисилан, метил-трет-бутилдиметоксисилан и дициклопентилдиметоксисилан. Кроме того, также предпочтительными являются соединения кремния, в которых a равно 0 и c равно 3, R2 представляет разветвленный алкильный или циклоалкильный радикал и R3 представляет метил. Примерами таких предпочтительных соединений кремния являются циклогексилтриметоксисилан, трет-бутилтриметоксисилан и тексилтриметоксисилан.

Также простые 1,3-диэфиры вышеприведенной формулы могут быть использованы в качестве внешнего донора. Однако, когда простые 1,3-диэфиры используют в качестве внутреннего донора, то следует избегать использования внешнего донора, так как стереоспецифичность катализатора уже достаточно высока.

Как указано ранее, компоненты по изобретению и катализаторы, полученные из них, находят применение в процессах (со)полимеризации олефинов формулы СН2=CHR, в которой R представляет водород или углеводородный радикал с 1-12 атомами углерода.

Катализаторы по изобретению могут быть использованы в любых процессах полимеризации олефинов, известных в технике. Например, они могут быть использованы в суспензионной полимеризации с применением инертного углеводородного растворителя в качестве разбавителя или в полимеризации в массе с применением жидкого мономера (например, пропилена) в качестве реакционной среды. Кроме того, они также могут быть использованы в процессах полимеризации, проводимых в газовой фазе в одном или нескольких реакторах с псевдоожиженным или механически перемешиваемым слоем.

Полимеризацию обычно проводят при температуре от 20 до 120°С, предпочтительно от 40 до 80°С. Когда полимеризацию проводят в газовой фазе, рабочее давление обычно составляет 0, 1-10 МПа, предпочтительно 1-5 МПа. При полимеризации в массе рабочее давление обычно составляет 1-6 МПа, предпочтительно 1,5-4 МПа.

Катализаторы по изобретению очень полезны для получения широкого ассортимента полиолефинов. Характерными примерами олефиновых полимеров, которые могут быть получены, являются полимеры этилена высокой плотности (ПЭВП с плотностью выше 0,940 г/см3), включая гомополимеры этилена и сополимеры этилена с α-олефинами с 3-12 атомами углерода; нормальные полиолефины низкой плотности (ЛПЭНП с плотностью ниже 0,940 г/см3) и полимеры очень низкой плотности и ультранизкой плотности (ПЭОНП и ПЭУНП с плотностью ниже 0,920 и до 0,880 г/см3), состоящие из сополимеров этилена с одним или несколькими α-олефинами с 3-12 атомами углерода, имеющими мольное содержание этиленовых звеньев выше 80%; изотактических полипропиленов и кристаллических сополимеров пропилена и этилена и/или других α-олефинов, имеющих содержание пропиленовых звеньев выше 85 мас.%; сополимеров пропилена и 1-бутена, имеющих содержание 1-бутеновых звеньев 1-40 мас.%; гетерофазных сополимеров, содержащих матрицу кристаллического полипропилена и аморфную фазу, содержащую сополимеры пропилена и этилена и/или других α-олефинов.

Следующие примеры приведены, чтобы иллюстрировать и не ограничивать само изобретение.

ХАРАКТЕРИСТИКА

Определение содержания спирта

Содержание этанола и ROH определяли газохроматографическим анализом.

Определение содержания фракции, нерастворимой в ксилоле

Полимер (2,5 г) растворяли в о-ксилоле (250 мл) при перемешивании в течение 30 минут при 135°С, затем раствор охлаждали до 25°С и через 30 минут отфильтровывали нерастворимый полимер. Образующийся раствор упаривали в токе азота и осадок высушивали и взвешивали, чтобы определить количество растворимого полимера, а затем по разности фракцию, нерастворимую в ксилоле (%).

ПРИМЕРЫ

Полимеризация пропилена: общая методика

В 4-литровый автоклав, продутый током азота при 70°С в течение 1 часа, в токе пропилена при 30°С загружали безводный гексан (75 мл), содержащий AlEt3 (800 мг), дициклопентилдиметоксисилан (79,8 мг) и 10 мг твердого компонента катализатора. Автоклав закрывали, добавляли 1,5 л водорода и затем, при перемешивании, подавали 1,2 кг жидкого пропилена. Температуру поднимали до 70°С за пять минут и проводили полимеризацию при этой температуре в течение 2 часов. Непрореагировавший пропилен удаляли, полимер выделяли и сушили при 70°С в вакууме в течение 3 часов, затем взвешивали и фракционировали о-ксилолом, чтобы определить количество фракции, не растворимой в ксилоле при 25°С.

Полимеризация этилена: общая методика

В 4-литровый автоклав, продутый током азота при 70°С в течение 1 часа, в токе азота при 30°С загружали безводный гексан (1500 мл), содержащий триэтилалюминий (3 ммоль). Затем при той же температуре добавляли суспензию твердого компонента катализатора (20 мг) в гексане (100 мл), содержащую триэтилалюминий (1,3 ммоль). Автоклав закрывали, подавали 4 бара водорода и температуру поднимали до 75°С за 5 минут. Затем добавляли 7 баров этилена. Проводили полимеризацию в течение двух часов при этой температуре. Непрореагировавший этилен и гексан удаляли, полимер выделяли и сушили в течение 3 часов в вакууме, взвешивали и анализировали.

Получение MgCl2·(EtOH)m(ROH)n: общая методика

В 2,5-л стеклянный реактор, снабженный термометром, магнитной мешалкой, обратным холодильником и продутый азотом, при комнатной температуре в токе азота загружали парафиновое масло ОВ55 (250 мл), взвешенное количество MgCl2 (см. таблицу 1), этиловый спирт (количество в таблице 1) и, необязательно, дополнительный спирт (тип и количество в таблице 1). Включали перемешивание и температуру повышали до тех пор, пока не исчезала твердая фаза. Температуру поддерживали постоянной в течение 2 часов при перемешивании. Затем вторую порцию того же самого парафинового масла (450 мл) при этой же температуре добавляли к смеси MgCl2/спирт/парафин. Скорость перемешивания увеличивали до 1100 об/мин, чтобы получить эмульсию двух фаз. Через 0,5 минуты перемешивания эмульсию переводили в токе азота во второй 5-л стеклянный реактор, содержащий гексан (1500 мл), при перемешивании (350-400 об/мин) при -15 - -20°С. Суспензию перемешивали 2 часа при -10°С, затем температуру поднимали до 0°С за 20 минут и перемешивание продолжали 1 час при этой температуре. Температуру поднимали до 10°С за 20 минут и через 1 час до 25°С. Перемешивали в течение 2 часов при 25°С и давали отстояться при 25°С в течение ночи.

Твердый сферический носитель MgCl2m(EtOH)n(ROH) выделяли фильтрованием, промывали гексаном (2×400 мл) и пентаном (400 мл) и высушивали в вакууме.

Получение твердого компонента катализатора: способ А

В 500-мл четырехгорлую круглодонную колбу, продутую азотом, вводили TiCl4 (250 мл) при 0°С. Затем при перемешивании добавляли аддукт (10,0 г), полученный по общей методике, описанной выше, и 2-изопропил-2-изопентил-1,3-диметоксипропан в качестве внутреннего донора в количестве, обеспечивающем мольное отношение 6 по отношению к магнию. Температуру поднимали до 120°С и поддерживали в течение 60 минут. Затем перемешивание прекращали, давали осесть твердому продукту и надосадочную жидкость переливали через сифон.

Добавляли свежий TiCl4 (250 мл). Смеси позволяли реагировать в течение 30 минут при 120°С и затем надосадочную жидкость переливали через сифон.

Снова добавляли свежий TiCl4 (250 мл). Смеси позволяли реагировать в течение 30 минут при 120°С и затем надосадочную жидкость переливали через сифон. Твердое вещество промывали безводным гексаном (6×100 мл) при 60°С. Наконец, твердое вещество сушили в вакууме и анализировали. Количество диэфира (КД, мас.%) и количество Ti (мас.%), содержащихся в твердом компоненте катализатора, приведены в таблице 2.

Получение твердого компонента катализатора: способ В

Следовали способу получения катализатора, описанному в способе А, за исключением того, что внутренний донор не использовали. Количество Mg (мас.%) и Ti (мас.%), содержащихся в твердом компоненте катализатора, приведены в таблице 2.

Примеры 1-12 и сравнительные примеры 13-16

Носители получали согласно общему способу, изложенному выше. Конкретные условия получения носителей и результаты анализа приведены в таблице 1.

Компоненты катализатора получали согласно способу А, описанному выше, а характеристики катализатора показаны в таблице 2. Результаты, полученные при полимеризации пропилена, проведенной согласно общему способу, изложенному выше, суммированы в таблице 3.

Примеры 17 и 18

Носители получали согласно общему способу, изложенному выше. Точные условия получения и результаты анализа показаны в таблице 1.

Компоненты катализатора получали по способу В, изложенному выше, а характеристики катализатора показаны в таблице 2. Результаты, полученные в полимеризации этилена, проведенной по общей методике, изложенной выше, суммированы в таблице 3.

Пример 19 и сравнительный пример 20

Носители получали по методике и условиям примера 3, а сравнительный пример 14, соответственно, был использован для получения компонентов катализатора по способу В. Характеристики катализаторов показаны в таблице 2. Результаты, полученные в полимеризации этилена, проведенной по общей методике, изложенной выше, суммированы в таблице 3.

Реферат

Изобретение относится к аддукту формулы MgCl2·(EtOH)m(ROH)n(H2O)p, в которой R представляет углеводородную C1-C15 группу, отличную от этила, n и m - индексы больше 0, удовлетворяющие уравнениям (n+m)≥0,7 и 0,05≤n/(n+m)≤0,95, и р равно 0-0,7 при условии, что, когда R представляет метил и (n+m) равно 0,7-1, n/(n+m) равно 0,05-0,45. Компоненты катализатора, полученные из аддуктов по изобретению, способны давать катализаторы полимеризации олефинов, характеризуемые повышенной активностью по отношению к катализаторам, полученным из аддуктов прежнего уровня техники. 4 н. и 18 з.п., 3 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ получения сополимеров этилена

Комментарии