Развязывающая разъединительная муфта генератора - RU2553405C1

Код документа: RU2553405C1

Чертежи

Описание

Область изобретения

Настоящее изобретение относится к развязывающей разъединительной муфте генератора и более конкретно к развязывающей разъединительной муфте генератора, имеющей первую охватывающую пружину и вторую охватывающую пружину, установленные параллельно, при этом каждая пружина в свою очередь установлена последовательно с торсионной пружиной и каждая охватывающая пружина находится в зацеплении с возможностью освобождения с обгонной муфтой и находится в зацеплении с возможностью освобождения с ротором генератора переменного ток.

Предпосылки к созданию изобретения

В двигателях внутреннего сгорания широко используется навесное оборудование с ременным приводом, который отбирает мощность от коленчатого вала двигателя и передает ее на компоненты навесного оборудования, к которым типично относятся генератор переменного тока (генератор), водяной насос, масляный насос (усилителя рулевого управления), компрессор системы кондиционирования воздуха (через электромеханическую муфту). Такие компоненты обычно устанавливают в фиксированном положении, и для создания постоянного натяжения ремня и выбирания слабины ремня используется автоматический натяжитель ремня.

Двигатели внутреннего сгорания генерируют мощность на коленчатом валу, только когда происходит событие сгорания. Фактически это импульсная система, в которой чем меньше промежуток времени между событиями сгорания, тем более плавным становится вращение двигателя. На каждом такте рабочего хода коленчатый вал ускоряется, затем тормозится до следующего такта рабочего хода. По существу, чем медленнее вращается двигатель и чем меньше количество цилиндров (событий сгорания на оборот коленчатого вала), тем сильнее проявляется эффект пульсации.

В терминах системы поликлинового ремня импульсы коленчатого вала передаются на ремень как флуктуации скорости. Эти флуктуации скорости двигателя, таким образом, передаются на все приводимые компоненты системы. Флуктуации скорости генерируют динамические флуктуации натяжения ремня. Очевидно, что без учета динамических нагрузок на вспомогательные компоненты и являющихся их следствием эффектов натяжения инерция приводимых компонентов будет генерировать динамическое натяжение по мере того, как ремень непрерывно пытается ускорять и замедлять эти компоненты.

Когда двигатель является небольшим, четырех- или пятицилиндровым, и в диапазоне низких оборотов (обороты холостого хода) динамические флуктуации натяжения имеют наивысшую величину. Эта величина может дополнительно расти из-за технологических различий, которые служат для снижения инерции вращения двигателя (двухсекционный маховик) или для увеличения мгновенного ускорения (дизель, повышенная степень сжатия и пр.). Существенное влияние также могут оказывать рабочие условия, например перегрузки, когда двигатель работает с оборотами ниже его идеальных минимальных оборотов (оборотов холостого хода) при высоких уровнях мощности, которые стремятся повысить обороты до оборотов холостого хода.

В таких обстоятельствах динамическая нагрузка на ремень может быть столь велика, что натяжитель ремня не в состоянии скомпенсировать все динамические флуктуации. Результатом может быть шум ремня, проскальзывание ремня и вынужденные вибрации ремня, натяжителя и вспомогательных компонентов. В итоге снижается долговечность.

Эту проблему можно решить с помощью торсионного устройства развязки на коленчатом валу при условии, что оно имеет низкую жесткость. Такие известные торсионные развязывающие устройства применялись много лет, но они громоздки, дороги, имеют большой вес, и их эффективность ограничена. Такая ограниченная эффективность по существу является результатом того, что привод приходится проектировать с расчетом на полную мощность системы, хотя это редко когда может потребоваться. Поэтому торсионные развязывающие устройства типично бывают слишком жесткими.

Каждая из отмеченных функций требует особого инженерного подхода для оптимизации системы. Например, функция упругого соединения будет иметь большую жесткость пружины, чем жесткость пружины, используемая для выполнения функции соединения/разъединения. Оптимально более высокая жесткость пружины желательна для передачи приводящего крутящего момента шкива генератора на структуру ступицы, чтобы выдерживать относительно высокие торсионные усилия, тогда как для функции разъединения желательна меньшая жесткость пружины, чтобы прилагалось меньшее усилие и снижался фрикционный износ и нагрев механизма во время разъединения или вращения после отсоединения. Увеличение жесткости пружины механизма для выполнения функции передачи вращения привело бы к ухудшению выполнения функции соединения/разъединения, тогда как уменьшение жесткости пружины для выполнения функции соединения/разъединения привело бы к ухудшению выполнения функции передачи вращения.

Примером текущего уровня техники является патент US 6083130, в котором раскрывается система многоручьевого приводного ремня для автомобилей, содержащая приводной агрегат, включая двигатель внутреннего сгорания, имеющий выходной вал с установленным на нем приводным шкивом, вращающимся вокруг оси приводного шкива. Каждый из последовательности приводимых агрегатов имеет ведомый шкив, вращающийся вокруг оси, параллельной оси приводного шкива, а многоручьевой ремень установлен так, чтобы взаимодействовать с приводным шкивом и с ведомыми шкивами в последовательности, которая соответствует последовательности приводимых агрегатов в направлении движения ремня для приведения ведомых шкивов во вращение в ответ на вращение приводного шкива. Последовательность приводимых агрегатов включает генератор, содержащий вал генератора, установленный для вращения вокруг оси вала. Структура ступицы фиксированно установлена на валу генератора для вращения вместе с ним вокруг оси вала. Механизм пружины и обгонной муфты соединяет шкив генератора со структурой ступицы. Механизм пружины и обгонной муфты содержит упругий пружинный элемент, сформированный отдельно от элемента обгонной муфты и соединенный с ним последовательно. Упругий пружинный элемент сконструирован и расположен для передачи приводного вращательного движения шкива генератора, приводимого многоручьевым ремнем, на структуру ступицы так, чтобы привести во вращение вал генератора в том же направлении, что и вращение шкива, в то же время с возможностью выполнения мгновенных относительных упругих движений в противоположных направлениях относительно шкива генератора во время его вращательного движения. Элемент обгонной муфты сконструирован и расположен для того, чтобы структура ступицы и, следовательно, вал генератора могли вращаться с частотой, превышающей частоту вращения шкива генератора, когда частота выходного вала двигателя замедляется до степени, достаточной для создания между шкивом генератора и структурой ступицы крутящего момента заранее определенной отрицательной величины.

Имеется потребность в развязывающей разъединительной муфте, имеющей первую охватывающую пружину и вторую охватывающую пружину, расположенные параллельно, и каждая из которых в свою очередь установлена последовательно с торсионной пружиной, при этом каждая из охватывающих пружин находится в разъемном зацеплении с обгонной муфтой и в разъемном зацеплении с ротором генератора. Настоящее изобретение позволяет удовлетворить эту потребность.

Краткое описание изобретения

Первичный аспект настоящего изобретения заключается в создании развязывающего разъединителя для генератора, имеющего первую охватывающую пружину и вторую охватывающую пружину, расположенные параллельно, и каждая из которых, в свою очередь, установлена последовательно с торсионной пружиной, при этом каждая из охватывающих пружин находится в разъемном зацеплении с обгонной муфтой и в разъемном зацеплении с ротором генератора.

Другие аспекты настоящего изобретения будут понятны из нижеследующего описания и приложенных чертежей.

Согласно настоящему изобретению предлагается развязывающий разъединитель генератора, содержащий вал генератора, обгонную муфту, находящуюся в зацеплении с валом генератора, первую охватывающую пружину, находящуюся в разъемном зацеплении с обгонной муфтой, вторую охватывающую пружину, расположенную параллельно первой охватывающей пружине, при этом первая охватывающая пружина и вторая охватывающая пружина находятся в отношении вложения одна в другую, конец каждой из первой охватывающей пружины и второй охватывающей пружины находится в разъемном зацеплении с торцевой крышкой, при этом торцевая крышка фиксированно соединена с внешним корпусом, при этом каждая из первой охватывающей пружины и второй охватывающей пружины находится в зацеплении с последовательно расположенной торсионной пружиной, при этом торсионная пружина находится в зацеплении с внешним корпусом, а внешний корпус находится в зацеплении с ротором генератора.

Краткое описание чертежей

На приложенных чертежах, которые включены в настоящее описание и являются его неотъемлемой частью, показаны предпочтительные варианты настоящего изобретения, и эти чертежи вместе с описанием служат для пояснения принципов изобретения.

Фиг. 1 - разнесенный вид устройства по настоящему изобретению.

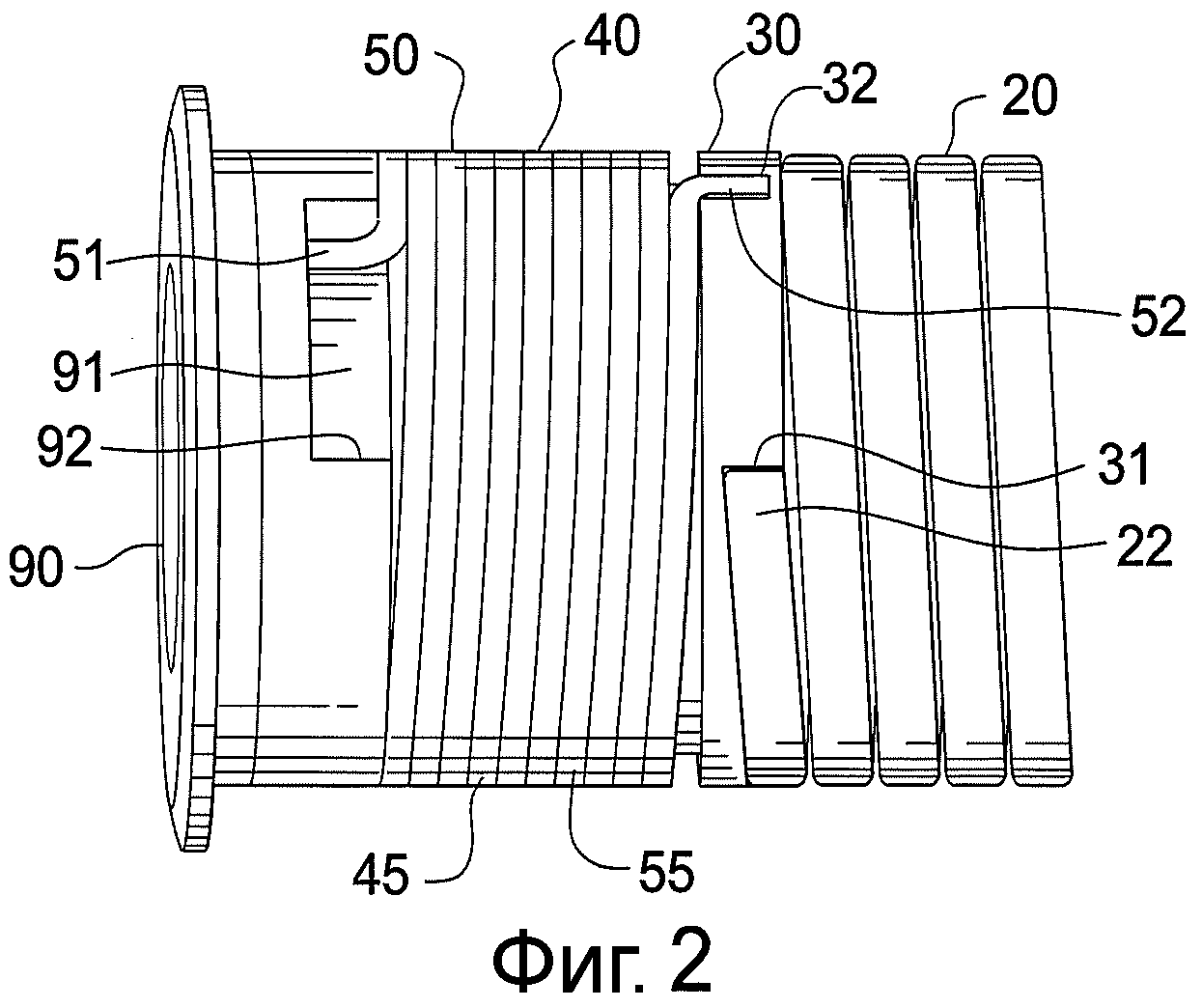

Фиг. 2 - вид развязывающего разъединителя с удаленным внешним корпусом.

Фиг. 3 - деталь фиг. 4.

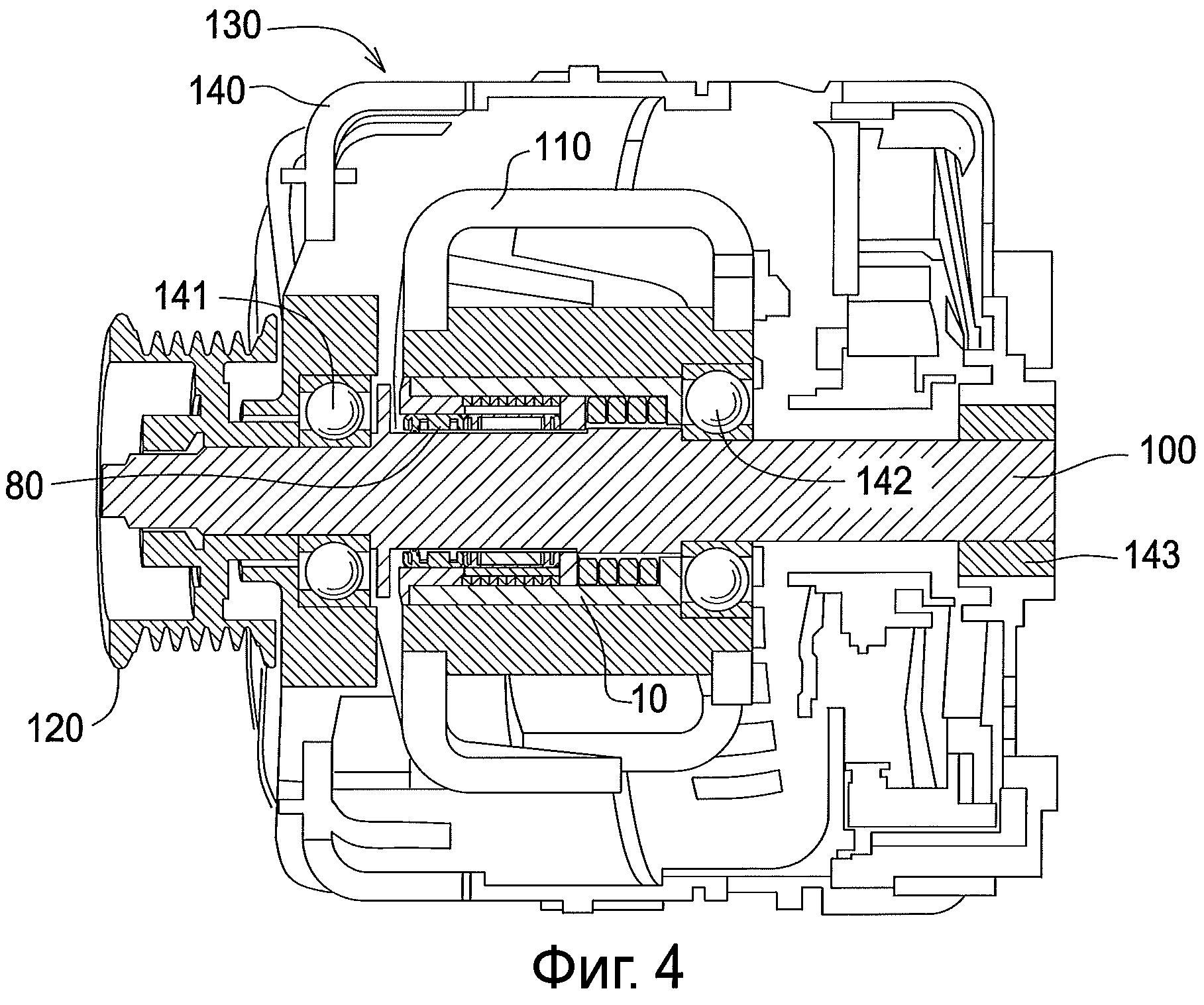

Фиг. 4 - поперечное сечение устройства в генераторе.

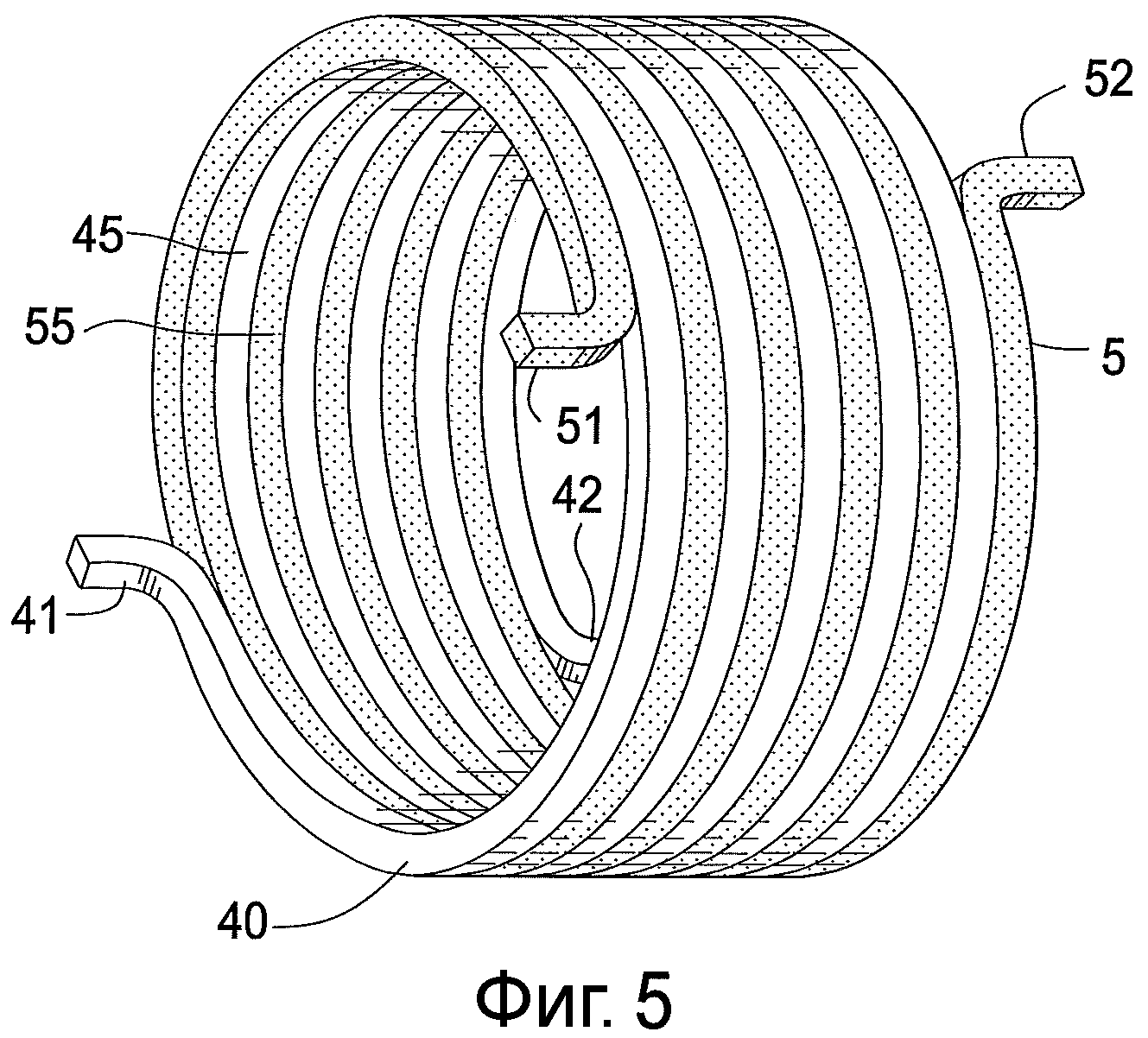

Фиг. 5 - вид в перспективе охватывающих пружин.

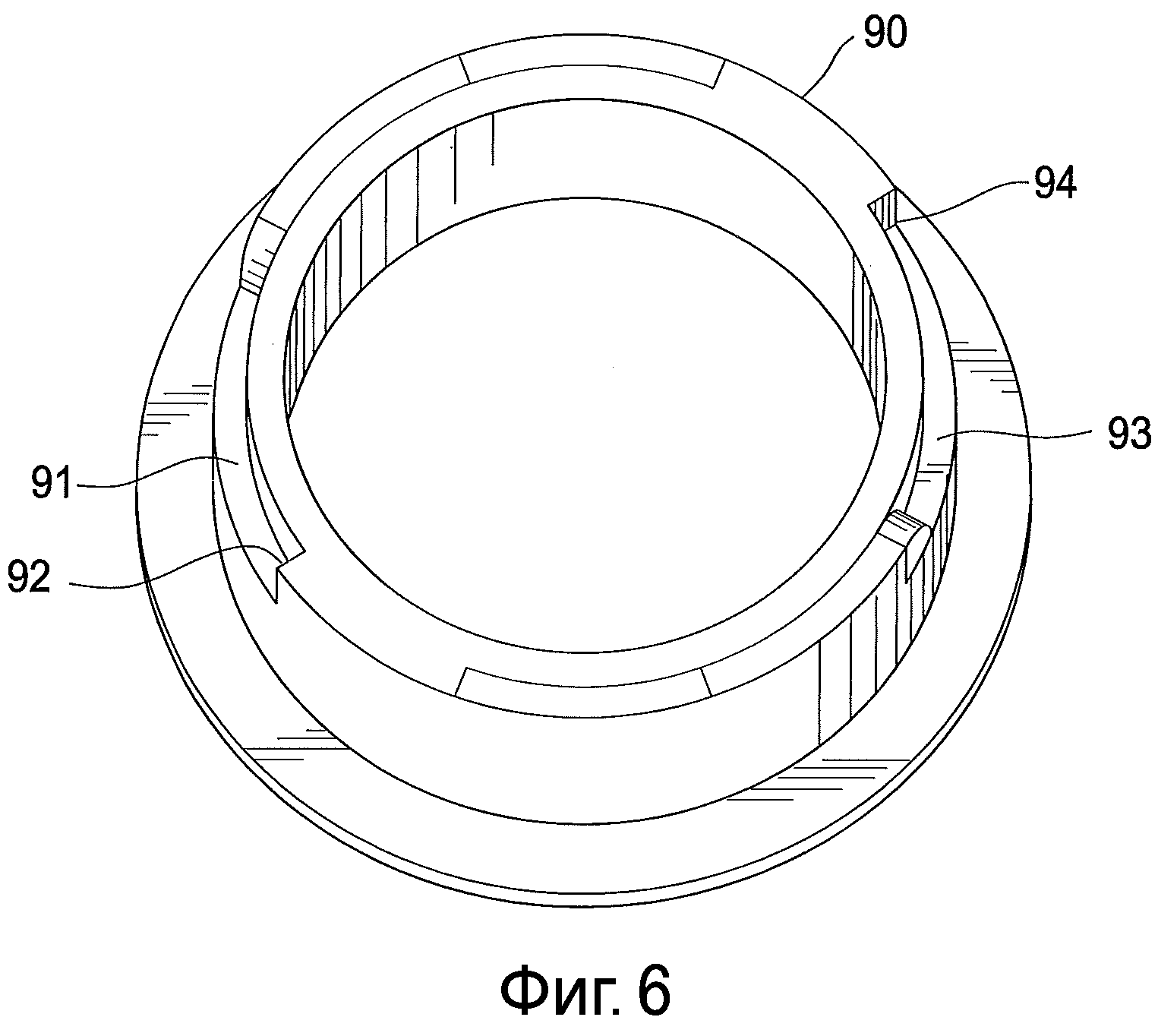

Фиг. 6 - деталь торцевой крышки.

Подробное описание предпочтительных вариантов

Устройство по настоящему изобретению предназначено для применения в системе вспомогательного оборудования с ременным приводом, обычно связанной с двигателем автомобиля. Система вспомогательного оборудования может содержать генератор, насос системы рулевого управления, компрессор кондиционера воздуха и водяной насос. Эти агрегаты приводятся в действие многоручьевым ремнем, который проложен между каждым из устройств. Устройством, имеющим наивысшую инерцию, обычно является генератор.

На фиг. 1 приведен разнесенный вид устройства по настоящему изобретению. Развязывающий разъединитель 1000 по настоящему изобретению содержит внешний корпус 10. В предпочтительном варианте ротор генератора запрессован во внешний корпус 10. Устройство 100 и внешний корпус 10 полностью расположены в корпусе 140 генератора (см. фиг. 4).

Во внешнем корпусе 10 расположена торсионная пружина 20. Конец 21 торсионной пружины находится в зацеплении с упором 11 внешнего корпуса (см. фиг. 3). Торсионная пружина 20 имеет по существу прямоугольное сечение (см. фиг. 3). Прямоугольное сечение позволяет уменьшить осевую длину витков. Торсионная пружина 20 предпочтительно не контактирует с ротором 100.

С внешним концом торсионной пружины 20 находится в зацеплении поводок 30 торсионной пружины. Поводок 30 торсионной пружины находится в зацеплении с торсионной пружиной участком 31 приема пружины, но в остальном он не зафиксирован ни на внешнем корпусе 10, ни на роторе 100 генератора. Фактически он "плавает" между торсионной пружиной 20 и обеими охватывающими пружинами 40 и 50.

В зацеплении с поводком 30 торсионной пружины находятся конец 41 и конец 51 обеих охватывающих пружин 40 и 50 соответственно. Конец 52 находится в зацеплении с участком 32 для приема пружины. Конец 42 находится в зацеплении с участком 33 для приема пружины.

Витки первой охватывающей пружины 40 и второй охватывающей пружины 50 вставлены одни в другие, что означает, что витки каждой из охватывающих пружин расположены рядом друг с другом в чередующемся порядке, как показано на фиг. 5. Первая охватывающая пружина и вторая охватывающая пружина оперативно расположены параллельно. В нормальных условиях работы первая охватывающая пружина 40 и вторая охватывающая пружина 50 фрикционно охватывают внешнюю поверхность водила 60 муфты. При работе первая охватывающая пружина 40 и вторая охватывающая пружина 50 передают крутящий момент в направлении намотки пружины от обгонной муфты 70 на торсионную пружину 20. Торсионная пружина 20 намотана в направлении, противоположном направлению намотки охватывающих пружин 40 и 50. Параллельные комбинированные охватывающие пружины 40, 50 расположены последовательно с торсионной пружиной 20.

Поскольку каждая охватывающая пружина находится в нагруженном состоянии на водиле 60 муфты, ни одна из охватывающих пружин не проскальзывает относительно водила муфты при нормальной работе. Приложенный к системе крутящий момент заставляет охватывающие пружины 40, 50 плотнее наматываться вокруг водила 60 муфты, дополнительно устраняя потенциальную возможность проскальзывания.

Водило 60 муфты напрессовано на внешнюю обойму обгонной муфты 70. Обгонная муфта 70 напрессована на вал 100 генератора. Игольчатый подшипник 80 также находится в зацеплении с валом 100 генератора (см. фиг. 4). Торцевая крышка 90 находится в зацеплении с игольчатым подшипником и внешним корпусом.

При работе ремень (не показан) взаимодействует со шкивом 120. Шкив 120 закреплен на конце вала 100 генератора. Обгонная муфта 70, в свою очередь, приводит водило 60 муфты, которое, в свою очередь, приводит первую охватывающую пружину 40 и вторую охватывающую пружину 50. Первая и вторая охватывающие пружины приводят поводок 30 торсионной пружины. Поводок 30 торсионной пружины приводит торсионную пружину 20, которая приводит внешний корпус 10. Внешний корпус 10 приводит ротор 110 генератора. Торсионная пружина 20 приводится в направлении разматывания, что означает, что приложенный крутящий момент будет стремиться размотать и раздвинуть торсионную пружину.

Генератор 130 сам по себе известен и сконфигурирован как любой известный генератор за исключением того, что в известном варианте вал 100 приводит ротор 110 непосредственно, а согласно настоящему изобретению вал 100 приводит развязывающий разъединитель 1000, который, в свою очередь, приводит ротор 110. Устройство по настоящему изобретению имеет существенно более простую и более эффективную конфигурацию по сравнению с прототипом, поскольку развязывающий разъединитель полностью интегрирован в генератор.

Для минимизации физического размера торсионной пружины 20 и обгонной муфты 70 предпочтительно создать функцию защиты от перегрузки, чтобы не допускать передачи крутящего момента, превышающего заранее определенный максимум, на торсионную пружину 20 и/или обгонную муфту 70. Чрезмерный крутящий момент, приложенный либо к торсионной пружине, либо к обгонной муфте, может привести к разрушению каждого из этих компонентов.

В настоящем изобретении используется функция проскальзывания, которая обрезает любой чрезмерный крутящий момент, приложенный к устройству, тем самым снижая максимальный крутящий момент, прилагаемый к компонентам внутри устройства. Это позволяет оптимизировать компоненты на основе расчетного уменьшенного крутящего момента, что позволяет избежать проектирования с излишним запасом прочности только для того, чтобы компонент выдерживал периодические пиковые величины крутящего момента.

Известно, что номинальный пиковый крутящий момент генератора меньше, чем пиковый крутящий момент, наблюдаемый при пуске двигателя. Например, типичный автомобильный генератор при пуске двигателя имеет номинальный пиковый крутящий момент 12 Нм, инерцию 0,00030 кг/м2 и величину ускорения на генераторе 100000 рад/с2. Используя равенство 1, при пуске двигателя устройство должно выдерживать пиковый крутящий момент 30 Нм, но во всех остальных условиях работы такой высокий крутящий момент не встречается.

Уравнение 1: T=Iω2,

где: Т - крутящий момент,

I - инерция генератора,

ω2 - величина ускорения.

Для устранения необходимости в использовании торсионной пружины и обгонной муфты, которые могли бы выдерживать пиковый пусковой крутящий момент, в устройстве по настоящему изобретению применяются первая охватывающая пружина 40 и вторая охватывающая пружина 50, которые служат для разъединения при моменте выше номинального пикового.

На фиг. 2 показан развязывающий разъединитель с удаленным внешним корпусом. Конец 41 и конец 51 охватывающих пружин 40, 50 соответственно находятся в зацеплении с карманом 91 и карманом 93 соответственно в торцевой крышке 90 (см. фиг. 6). Карман 91 и карман 93 расположены с одинаковым интервалом на внешней периферии торцевой крышки 90. Такое зацепление позволяет охватывающей пружине 40 и охватывающей пружине 50 вращаться относительно торцевой крышки 90. Торцевая крышка фиксированно прикреплена к внешнему корпусу 10.

При работе конец 41 и конец 51 охватывающей пружины 40 и охватывающей пружины 50 соответственно перемещаются в карманах 91 и 93, и такое перемещение может включать движение в сторону конца 92 и конца 94, когда крутящий момент, приложенный к устройству, увеличивается. Конец 41 и конец 51 перемещаются в кармане 91 и в кармане 93 соответственно, когда через устройство передается крутящий момент. Приложенный крутящий момент разматывает торсионную пружину 20. Во время нормальной работы положение конца 41 и конца 51 в каждом кармане плавает.

Когда достигается заранее определенный пиковый крутящий момент, конец 41 и конец 42 входят в контакт с поверхностью 92 и с поверхностью 94 соответственно. Если крутящий момент продолжает увеличиваться, каждая из поверхностей 92 и 94 заставляет каждый конец 41 и 51 охватывающих пружин 40, 50 частично размотать охватывающие пружины, тем самым частично или постепенно освобождая или разъединяя каждую из охватывающих пружин 40, 50 от водила 60 муфты. Это позволяет первой охватывающей пружине 40 и второй охватывающей пружине 50 вращаться относительно водила 60 муфты и тем самым ограничивать крутящий момент, передаваемый на обгонную муфту 70 и торсионную пружину 20.

Такое относительное вращение временно разъединяет вал 100 от ротора 110 генератора. Например, когда крутящий момент при пуске превышает заранее определенный максимум, и охватывающие пружины получают возможность вращаться относительно водила муфты, частота вращения шкива генератора временно превышает частоту вращения ротора генератора, и передача крутящего момента через муфту и пружину ограничивается заранее определенным максимумом. Обгонная муфта 70 выключается, когда частота вращения ротора генератора превышает частоту вращения шкива генератора. Это позволяет ротору генератора вращаться быстрее, чем вал генератора, позволяя предотвратить воздействие инерции генератора на ременной привод. Такое устройство является улучшением по сравнению с прототипом, где разъединитель должен отсоединить шкив от вала, а в устройстве по настоящему изобретению от вала отсоединяется ротор.

На фиг. 3 показана деталь по фиг. 4. Устройство 1000 по настоящему изобретению имеет простую конструкцию картриджа, облегчающую его использование в генераторе или другом приводимом устройстве.

На фиг. 4 показано сечение устройства в генераторе. Устройство 1000 расположено между ротором 110 и валом 100 внутри кожуха 140 генератора. Кожух генератора может быть любым известным специалистам.

Ротор 110 установлен непосредственно на внешнем корпусе 10 устройства 1000 в отличие от разъединителей по предшествующему уровню техники, которые находятся на одном из концов вала 100, между валом и шкивом. Устройство по настоящему изобретению уменьшает общую дину вала 100 и тем самым общую длину генератора. Это, в свою очередь, уменьшает пространство, необходимое для установки генератора на двигатель.

Вал 100 вращается в подшипниках 141, 143. Далее ротор 110 генератора вращается в подшипнике 80 и в подшипнике 142. Подшипники 141, 142 предпочтительно являются шарикоподшипниками, однако также можно использовать и любые другие известные подшипники, такие как игольчатые подшипники или подшипники скольжения.

На фиг. 5 показан вид в перспективе охватывающих пружин. Витки 45 и 55 каждой охватывающей пружины 40, 50 расположены рядом друг с другом, чередуясь. Это можно также назвать ″вложенным″ расположением. Охватывающие пружины 40 и 50 также расположены параллельно.

На фиг. 6 показана деталь торцевой крышки. Торцевая крышка 90 содержит карманы 91, 93 для приема концов 51, 41 каждой из охватывающих пружин. Карманы предпочтительно разнесены на 180° друг от друга на периферии торцевой крышки. Торцевая крышка 90 также служит непроницаемым для пыли уплотнением для предотвращения попадания грязи в устройство.

Хотя выше был описан вариант настоящего изобретения, специалистам очевидно, что в конструкцию и взаимоотношение деталей можно внести различные изменения, не выходящие за пределы объема изобретения и изобретательской идеи.

Реферат

Изобретение относится к области машиностроения и может быть использовано в генераторах двигателя внутреннего сгорания. Разъединитель генератора содержит вал (100) генератора, обгонную муфту (70), находящуюся в зацеплении с валом генератора, первую охватывающую пружину (40), находящуюся в разъемном зацеплении с обгонной муфтой, и вторую охватывающую пружину (50), находящуюся в разъемном зацеплении с обгонной муфтой. Вторая охватывающая пружина расположена параллельно первой охватывающей пружине, обе охватывающие пружины находятся во вложенном отношении друг к другу, располагаясь между витками другой, каждая из охватывающих пружин имеет концевой элемент (41, 51), выполненный с возможностью разъемного зацепления с торцевой крышкой (90), а торцевая крышка фиксированно соединена с внешним корпусом (10). Каждая из охватывающих пружин последовательно соединена с торсионной пружиной (20), при этом торсионная пружина находится в зацеплении с внешним корпусом, а внешний корпус находится в зацеплении с ротором (110) генератора. 3 н. и 12 з.п. ф-лы, 6 ил.

Формула

вал генератора,

обгонную муфту, находящуюся в зацеплении с валом генератора,

первую охватывающую пружину, находящуюся в разъемном зацеплении с обгонной муфтой,

вторую охватывающую пружину, находящуюся в разъемном зацеплении с обгонной муфтой,

причем вторая охватывающая пружина расположена параллельно первой охватывающей пружине,

при этом первая охватывающая пружина и вторая охватывающая пружина находятся во вложенном отношении друг к другу,

при этом каждая из первой охватывающей пружины и второй охватывающей пружины имеет конец, выполненный с возможностью разъемного зацепления с торцевой крышкой, при этом торцевая крышка фиксированно соединена с внешним корпусом,

при этом каждая из первой охватывающей пружины и второй охватывающей пружины последовательно соединена с торсионной пружиной,

при этом торсионная пружина находится в зацеплении с внешним корпусом и

внешний корпус находится в зацеплении с ротором генератора.

вал генератора,

обгонную муфту, находящуюся в зацеплении с валом генератора,

первую пружину и вторую пружину, находящиеся в разъемном зацеплении с обгонной муфтой,

при этом и первая пружина, и вторая пружина имеют конец, находящийся в разъемном зацеплении с торцевой крышкой, при этом торцевая крышка фиксированно соединена с внешним корпусом,

при этом первая пружина и вторая пружина последовательно находятся в зацеплении с торсионной пружиной,

при этом торсионная пружина находится в зацеплении с внешним корпусом и

внешний корпус находится в зацеплении с ротором генератора.

вал генератора,

обгонную муфту, находящуюся в зацеплении с валом генератора,

первую пружину и вторую пружину, находящиеся в разъемном зацеплении с обгонной муфтой,

при этом и первая пружина, и вторая пружина имеют конец, находящийся в разъемном зацеплении с внешним корпусом,

при этом первая пружина и вторая пружина находятся в зацеплении с торсионной пружиной,

при этом торсионная пружина находится в зацеплении с первым корпусом и

внешний корпус находится в зацеплении с ротором генератора.

Документы, цитированные в отчёте о поиске

Расщепляющий узел для передачи вращающего момента

Комментарии