Способ и устройство для уплотнения пористого субстрата путем химической инфильтрации газовой фазой - RU2319682C2

Код документа: RU2319682C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области уплотнения пористых субстратов путем инфильтрации газовой фазой.

Изобретение применимо в области изготовления деталей из термоструктурных композитных материалов, т.е. композитных материалов, обладающих одновременно механическими свойствами, делающими их пригодными для изготовления структурных деталей, и способностью сохранять эти свойства при высоких температурах. Типичным примером термоструктурных композитных материалов являются композитные материалы типа углерод/углерод (С/С, сокращение от французского "carbone/carbone"), имеющие усиливающую текстуру из углеродных волокон, уплотненную матрицей из пиролитического углерода, а также композитные материалы с керамической матрицей (CMC, сокращение от французского "les composites à matrice céramique"), имеющие усиливающую текстуру из огнеупорных волокон (углеродных или керамических), уплотненную керамической матрицей.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Хорошо известен способ уплотнения пористого субстрата для изготовления деталей из композитных материалов типа С/С или CMC путем химической инфильтрации газовой фазой. Уплотняемый субстрат помещается в загрузочную зону печи и нагревается. В печь подается газ-реагент, содержащий один или несколько источников составляющего вещества матрицы. Температуру и давление внутри печи подбирают таким образом, чтобы обеспечить диффузию газа-реагента в пористую структуру субстрата и образование в ней отложений составляющего вещества матрицы в результате разложения одного или нескольких компонентов газа-реагента, являющихся источниками составляющего вещества матрицы. Этот процесс проводят при пониженном давлении, способствующем диффузии газа-реагента в субстрат. Температура преобразования источника или источников, в результате которого образуется составляющее вещество матрицы, например пиролитический углерод или керамический материал, в большинстве случаев превышает 900°С и, как правило, составляет около 1000°С.

Для получения максимально равномерного уплотнения субстрата во всей зоне загрузки печи, как с точки зрения повышения плотности, так и с точки зрения микроструктуры образующегося вещества матрицы, необходимо, чтобы температура была, по существу, одинакова во всей зоне загрузки.

Кроме того, печь обычно содержит зону нагревания газа-реагента, расположенную между точкой ввода газа-реагента в печь и зоной загрузки. Обычно зона загрузки содержит несколько перфорированных пластин, через которые проходит газ-реагент.

В результате нахождения в печи пластины нагревания газа нагреваются так же, как и субстраты. Нагревание печи обычно обеспечивается при помощи токоприемника, изготовленного, например, из графита, образующего боковую стенку печи и соединенного с катушкой индуктивности, окружающей печь.

Авторы изобретения наблюдали, что наличие газа-реагента в зоне нагревания не всегда приводит к желаемому результату. Показательный пример представляет собой уплотнение субстратов, состоящих из кольцевых заготовок из углеродных волокон или предварительно уплотненных кольцевых заготовок, для изготовления тормозных дисков из композитного материала типа С/С. Субстраты складываются в одну или несколько вертикальных стопок, помещаемых в зону загрузки, над зоной нагревания газа-реагента, расположенной в нижней части печи.

Несмотря на нагревание газа-реагента между нижней частью зоны загрузки и остальной ее частью наблюдается градиент температуры, причем температура в зоне нахождения субстратов, помещенных в нижнюю часть стопки, может быть на несколько десятков градусов ниже, чем температура в зоне нахождения остальных субстратов, входящих в эту стопку. В результате возникает значительный градиент степени уплотнения субстратов в зависимости от их положения в стопке.

Для устранения этого недостатка может быть предложено повышение эффективности нагревания газа-реагента путем увеличения зоны нагревания. Однако при сохранении постоянного объема печи это приведет к уменьшению полезного объема зоны загрузки. Кроме того, процессы химической инфильтрации газовой фазой, осуществляемые в промышленных масштабах, дорогостоящи и занимают весьма значительное время. Поэтому крайне желательно, чтобы печи обладали высокой производительностью, идет ли речь об использовании старых печей или о создании новых, и, следовательно, чтобы соотношение полезного объема, предназначенного для загрузки субстратов, и полезного объема, предназначенного для нагревания газа-реагента, было максимально высоким.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретение направлено на создание способа уплотнения пористого субстрата путем химической инфильтрации газовой фазой, который позволил бы получить во всей зоне загрузки значительно уменьшенный градиент температуры без больших затрат объема зоны нагревания газа-реагента, таким образом, не снижая или даже повышая производительность печи.

Для решения этой задачи предлагается способ, содержащий:

- загрузку уплотняемых субстратов в зону загрузки печи,

- нагревание субстратов в печи с целью их доведения до температуры, при которой из газообразного источника или источников, содержащихся в газе-реагенте, образуется требуемый материал матрицы,

- введение с одной стороны печи газа-реагента,

- а также нагревание газа-реагента после его введения в печь вследствие прохождения через зону нагревания газа, расположенную в направлении прохождения газа-реагента через печь перед зоной загрузки,

причем согласно изобретению в этом способе

- газ-реагент подвергается предварительному нагреванию перед его введением в печь для достижения к моменту его введения в печь температуры, промежуточной между температурой окружающей среды и температурой нагревания субстратов.

Предварительное нагревание газа-реагента вне печи позволяет повысить производительность зоны нагревания, расположенной внутри печи, при доведении газа-реагента к моменту его введения в зону загрузки субстратов до требуемой температуры.

Поскольку температура, при которой осуществляется инфильтрация, превышает 900° С, газ-реагент перед его введением в печь предварительно нагревают до температуры, предпочтительно равной, по меньшей мере, 200°С. В то же время, температура предварительного нагревания газа предпочтительно не должна превышать 800°С или даже 600°С, во избежание опасности образования посторонних отложений в результате трансформации источника или источников до введения газа в печь, а также для обеспечения возможности использования относительно обычных материалов для изготовления каналов подачи в печь предварительно нагретого газа-реагента и элементов, например вентилей и соединений, установленных на этих каналах.

Предварительное нагревание может быть осуществлено при давлении газа, по существу, равном давлению, имеющемуся внутри печи или превышающем его. В последнем случае перед введением предварительно нагретого газа в печь его давление понижают.

Изобретение также направлено на создание установки, позволяющей применить данный способ.

Для решения этой задачи предлагается установка, содержащая печь, зону загрузки субстратов в печь, средства нагревания субстратов в зоне загрузки, по меньшей мере, одно отверстие ввода в печь газа-реагента и, по меньшей мере, одну зону нагревания газа-реагента, расположенную в печи между отверстием ввода газа-реагента и зоной загрузки, причем согласно изобретению в этой установке дополнительно предусмотрено, по меньшей мере, одно устройство предварительного нагревания газа, расположенное вне печи, соединенное, по меньшей мере, с одним отверстием ввода газа-реагента в печь и обеспечивающее предварительное нагревание газа-реагента перед его вводом в печь.

В соответствии с одним вариантом осуществления изобретения, устройство предварительного нагревания содержит проточную трубу, установленную в канале подачи газа-реагента к отверстию ввода газа-реагента в печь.

В соответствии с другими вариантами осуществления изобретения, устройство предварительного нагревания содержит газовую горелку или электронагревательную печь, через которую проходит, по меньшей мере, один канал или пучок труб, по которым протекает предварительно нагреваемый газ-реагент.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Другие особенности и преимущества настоящего изобретения будут ясны из нижеследующего подробного описания, приводимого со ссылками на прилагаемые чертежи, не налагающего каких-либо ограничений на объем изобретения. На чертежах:

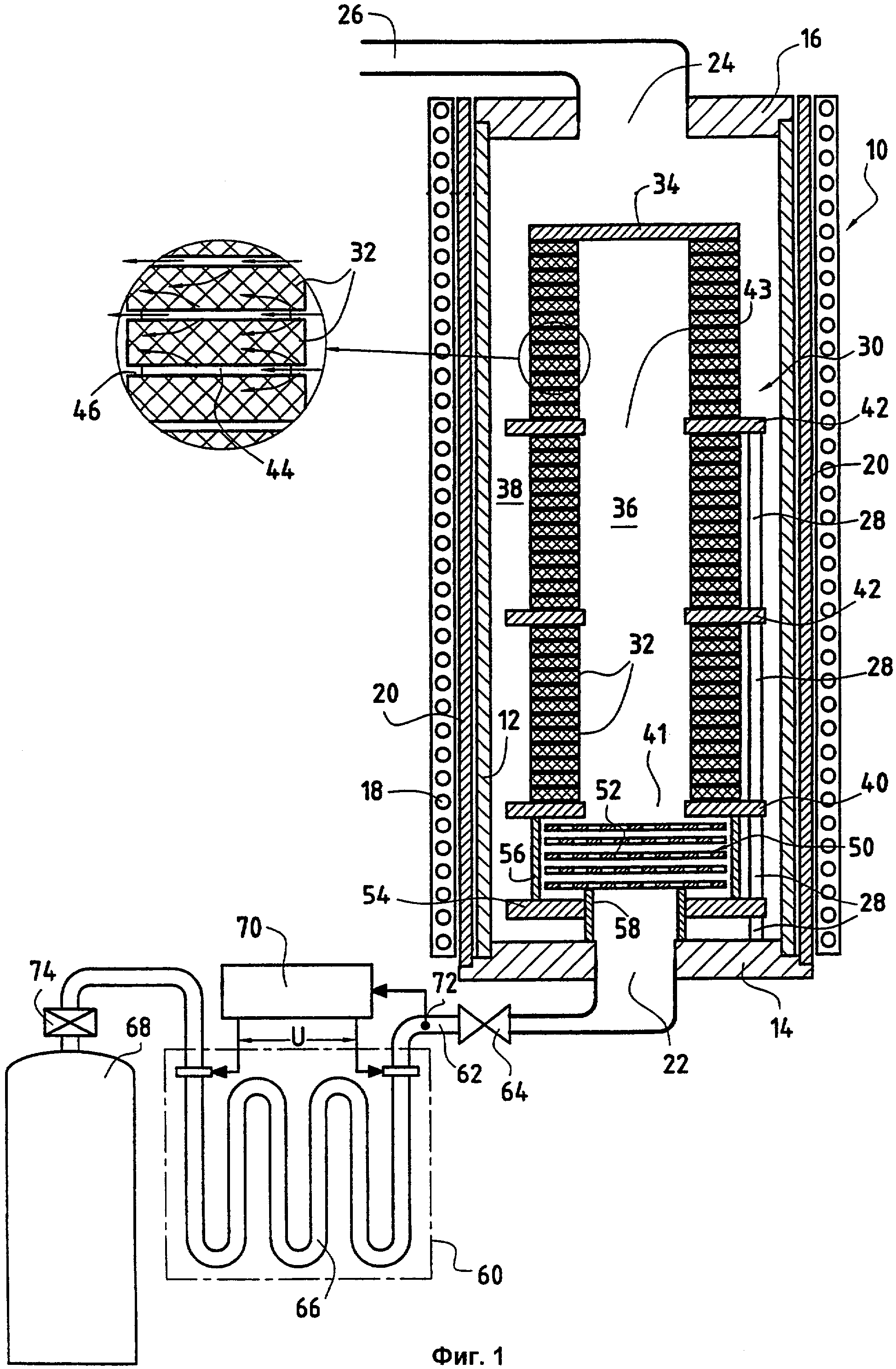

Фиг.1 весьма схематично изображает в разрезе первый вариант осуществления установки для уплотнения по изобретению;

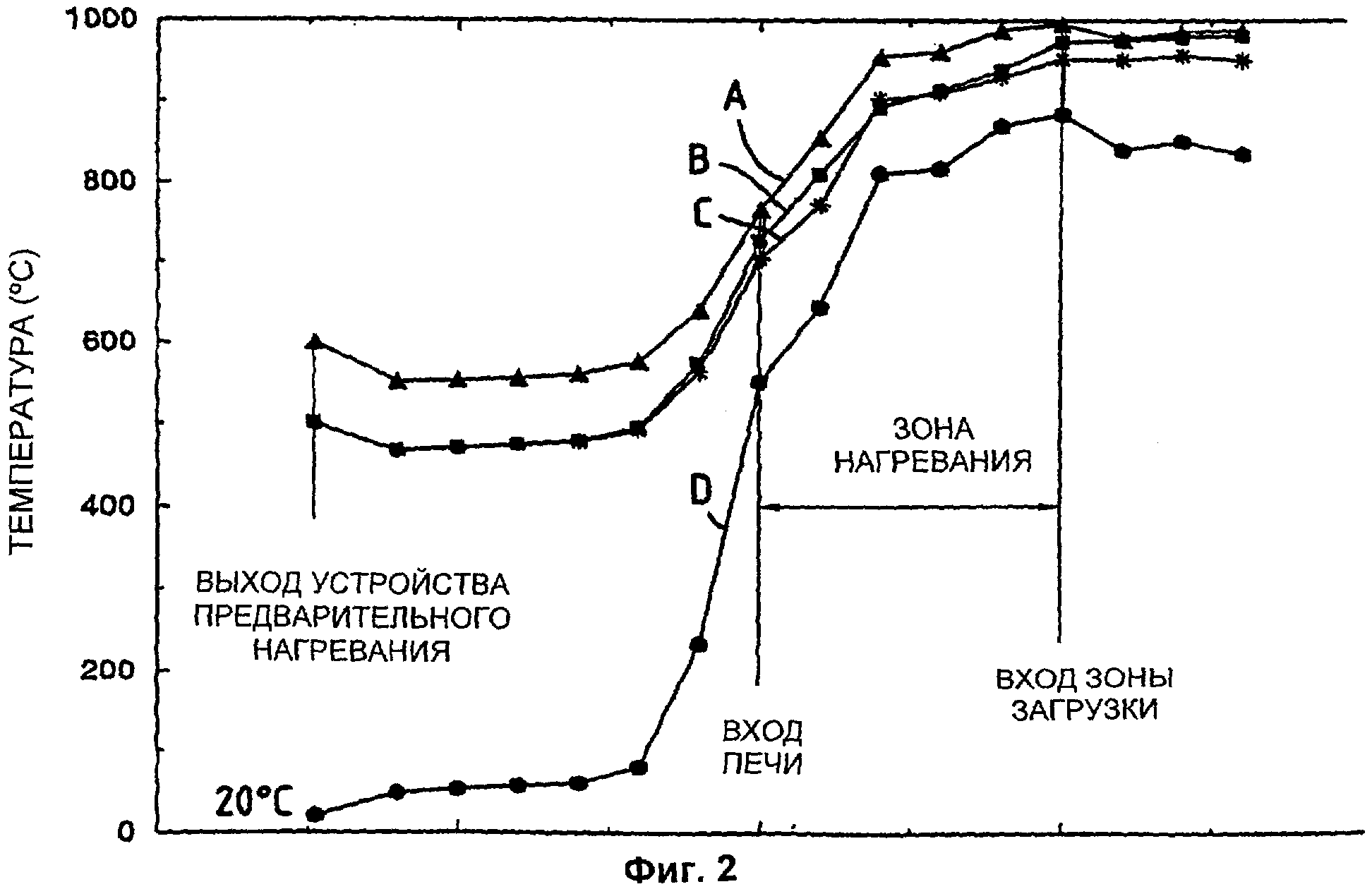

на Фиг.2 представлены кривые, иллюстрирующие изменения температуры газа-реагента с момента, предшествующего его вводу в печь, до времени после его ввода в зону загрузки субстратов, с предварительным нагреванием газа-реагента и без его предварительного нагревания;

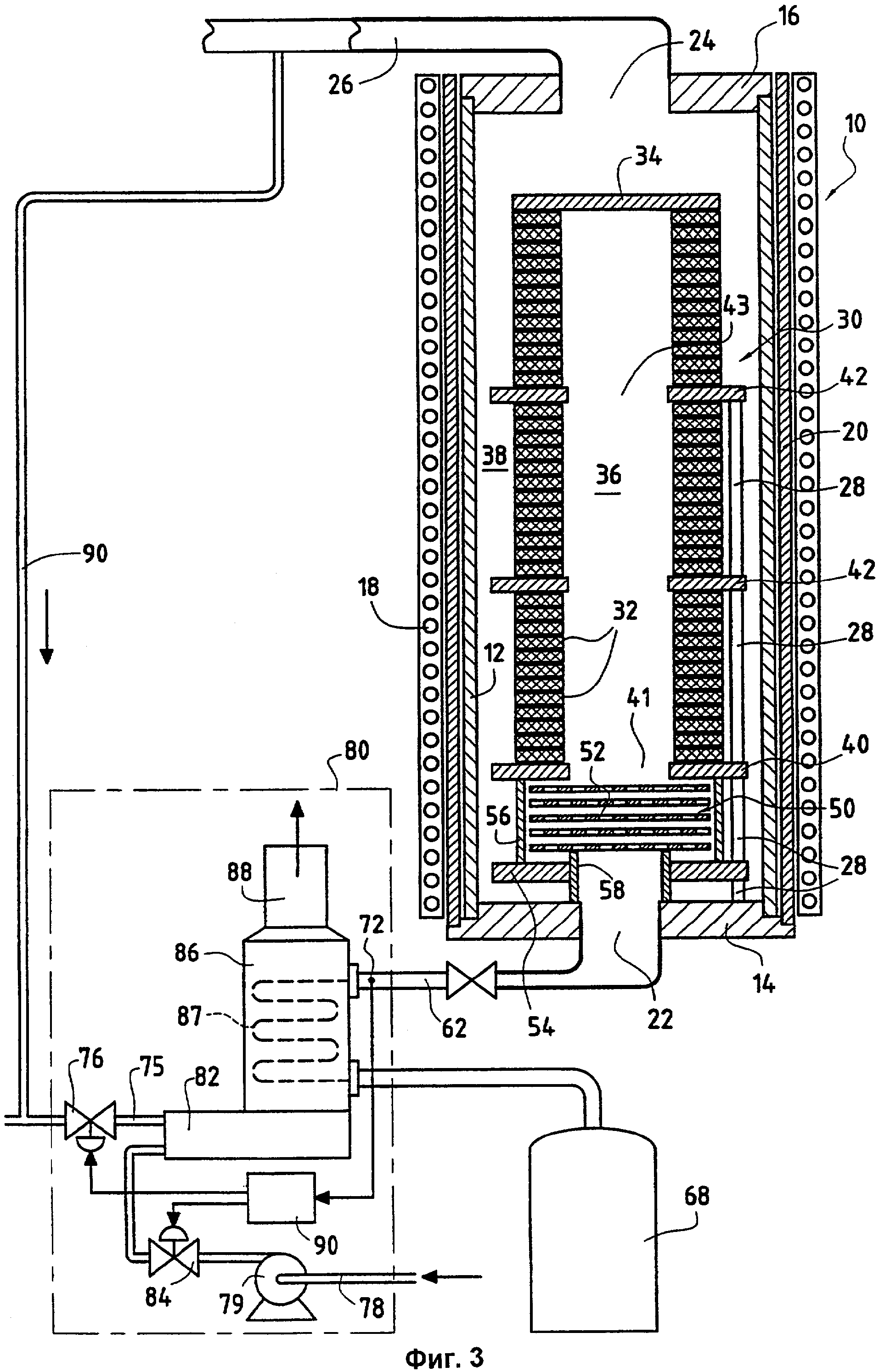

Фиг.3 весьма схематично изображает в разрезе второй вариант осуществления установки для уплотнения по изобретению;

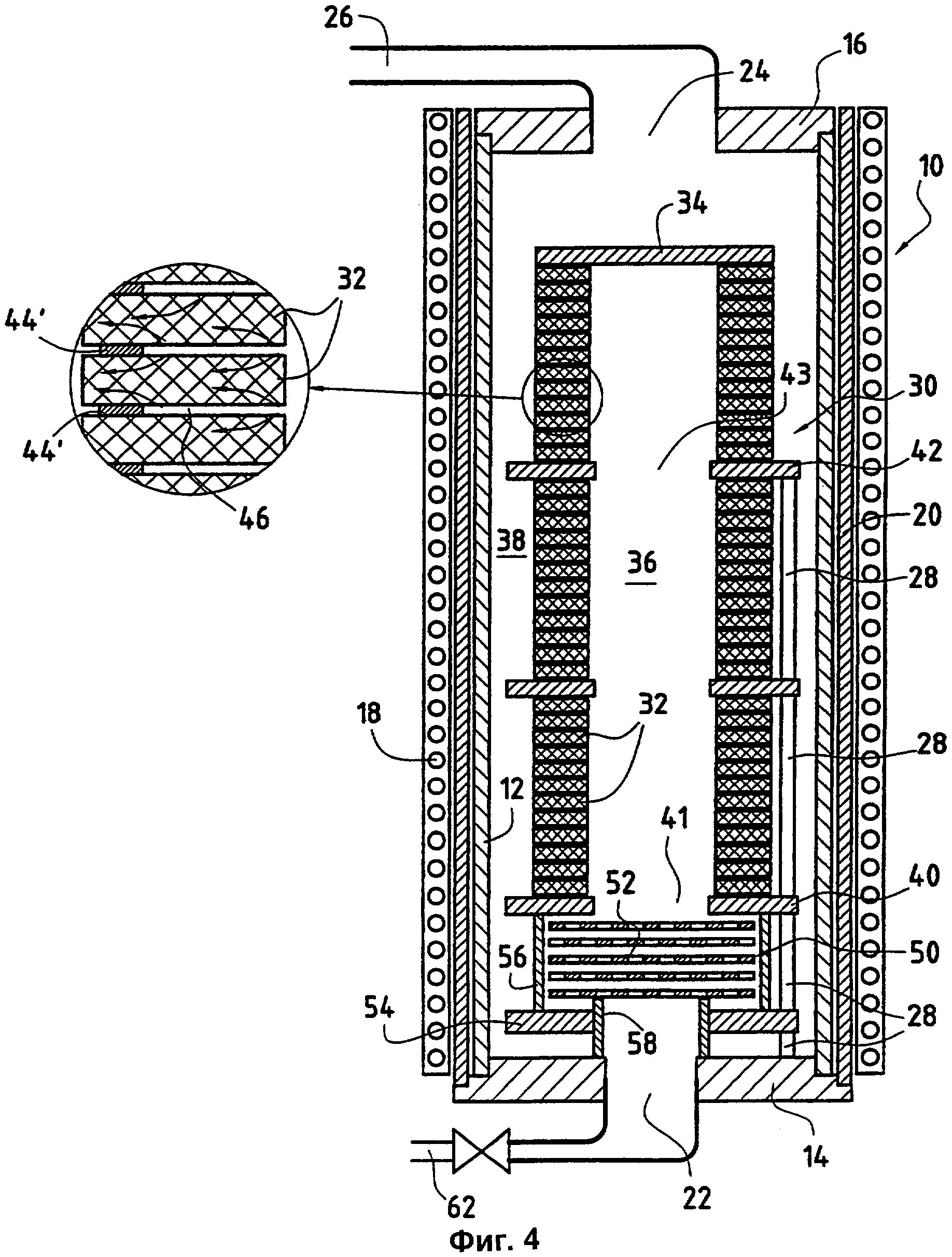

Фиг.4 иллюстрирует другой метод загрузки субстратов в установку для уплотнения;

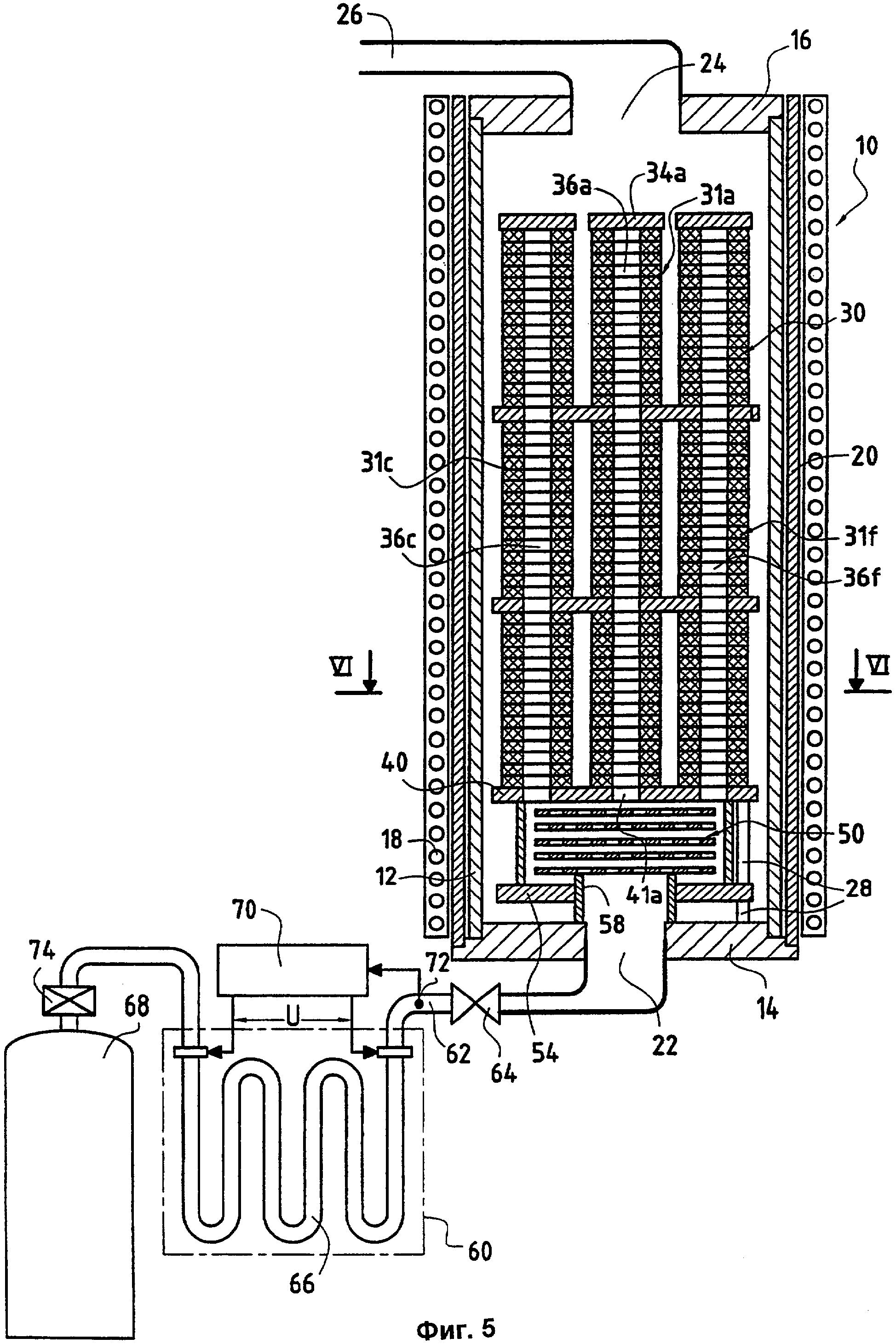

Фиг.5 схематично иллюстрирует еще один метод загрузки субстратов в установку для уплотнения;

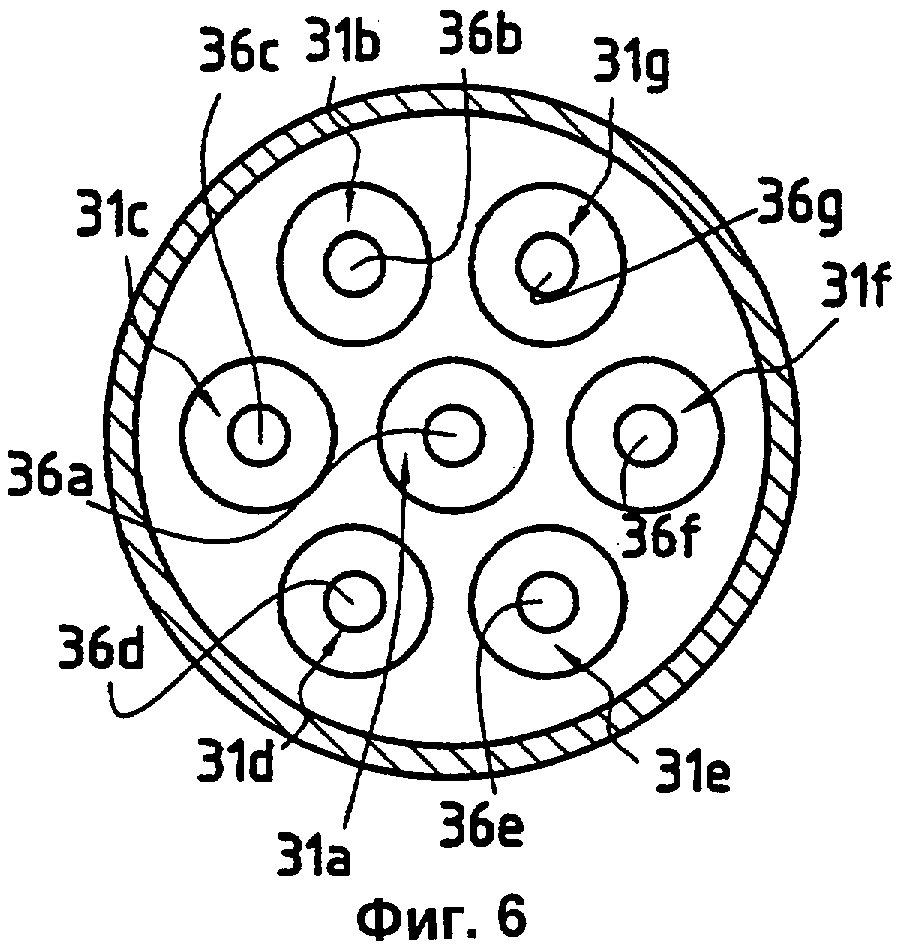

на Фиг.6 весьма схематично представлен вид фиг.5 в разрезе по плоскости VI-VI;

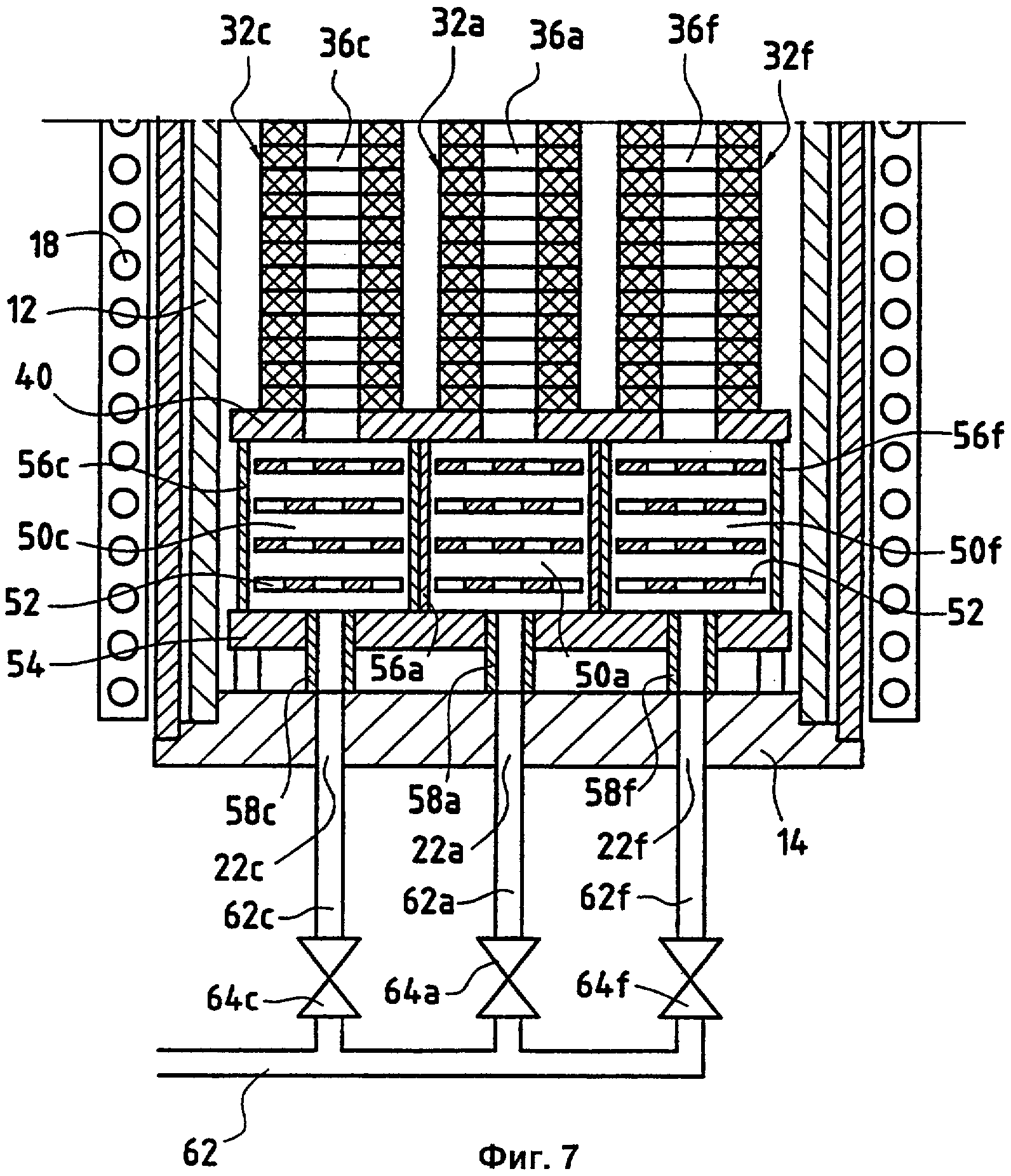

Фиг.7 изображает часть установки для уплотнения, иллюстрируя один из вариантов осуществления подачи в печь газа-реагента при загрузке печи в виде нескольких стопок субстратов.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Ниже описаны варианты осуществления способа и установки по изобретению в рамках их применения для уплотнения кольцевого пористого субстрата, состоящего из заготовок из углеродных волокон или предварительно уплотненных заготовок и предназначенного для изготовления тормозных дисков из композитного материала типа С/С. Такие диски обычно используют в шасси самолетов, а также в спортивных автомобилях.

На Фиг.1 схематично изображена печь 10, ограниченная боковой стенкой 12, нижней стенкой 14 и верхней стенкой 16. Стенка 12 содержит индуктор, изготовленный, например, из графита, соединенный с катушкой 18 индуктивности, расположенной снаружи печи, с изолирующей прокладкой 20. Нагревание печи обеспечивается индуктором 12 при помощи электропитания катушки 18 индуктивности.

Газ-реагент вводится в печь через отверстие 22, предусмотренное в нижней стенке 14, а отходящие газы выводятся через отверстие 24, предусмотренное в верхней стенке 16, причем отверстие 24 соединено каналом 26 со средствами откачки (не представлены).

Уплотняемые субстраты 32 располагают в виде вертикальной кольцевой стопки, закрытой сверху крышкой 34. Таким образом, сложенные в стопку субстраты делят внутренний объем зоны загрузки на объем 36, расположенный внутри стопки и образованный центральными проемами субстратов, и объем 38, расположенный снаружи стопки.

Стопка субстратов расположена на нижней несущей пластине 40 и может быть разделена на несколько расположенных друг над другом ярусов, разделенных промежуточными пластинами 42, причем пластины 40, 42 содержат центральные проемы 41, 43, выровненные с центральными проемами субстратов 32. Хотя на Фиг.1 изображена только одна стопка, несколько стопок могут быть расположены в печи друг рядом с другом, как описано ниже.

Как подробно показано на врезке Фиг.1, каждый субстрат 32 отделен от смежного с ним субстрата, от пластин 40, 42 или от крышки 34 разделительными прокладками 44, образующими зазоры 46. Прокладки 44 или, по меньшей мере, некоторые из них расположены так, чтобы обеспечивать прохождение газа между объемами 36 и 38 через зазоры 46. Это прохождение может быть обеспечено путем примерного выравнивания давления в объемах 36 и 38, как описано в патенте США №5904957, или путем создания простых отводящих проходов, поддерживающих градиент давления между объемами 36 и 38, как описано в заявке на патент Франции №0103004.

Зона 50 нагревания газа расположена между дном 14 печи и нижней несущей пластиной 40. По хорошо известному решению, зона 50 нагревания содержит несколько перфорированных пластин 52, изготовленных, например, из графита, расположенных друг над другом и на некотором расстоянии друг от друга. Пластины 52 могут быть расположены в кожухе, содержащем дно 54 и боковую стенку 56 и ограничивающем зону нагревания. Через дно 54 проходит канал 58, соединяющий отверстие 22 ввода газа-реагента с зоной 30 нагревания.

Кожух нагревания и пластины 40, 42 поддерживаются перекладинами и колонками 28. Все эти элементы могут быть изготовлены, например, из графита.

Газ-реагент, поступающий в печь через входное отверстие 22, проходит через зону 50 нагревания и попадает в объем 36 через центральное отверстие 41 пластины 40. Газ-реагент проходит из объема 36 в объем 38 через пористую структуру субстратов 32 и через проходы в зазорах 46. Отходящие газы отводятся из объема 38 через выходное отверстие 24.

По одному из вариантов осуществления изобретения объем 36 может быть закрыт снизу, причем его верхняя часть сообщается с выходным отверстием 24. Газ-реагент, поступающий из зоны 30 нагревания, в таком случае попадает в объем 38 зоны загрузки и проходит в этой зоне из объема 38 в объем 36, поскольку объем 38 сверху закрыт.

По другому варианту осуществления изобретения ввод газа реагента может быть осуществлен через верхнюю стенку 16 печи, причем зона нагревания в таком случае расположена в верхней части печи. Тот из объемов 36, 38, который сообщается с зоной нагревания, закрыт снизу, а второй из этих двух объемов сообщается с отверстием вывода газа, предусмотренным в нижней стенке печи.

Для образования матрицы из пиролитического углерода газ-реагент содержит один или несколько источников углерода, например, углеводородов. В качестве источников углерода часто используют метан, пропан или их смесь. Химическая инфильтрация газовой фазой осуществляется, как правило, при температуре, превышающей 900°С, например составляющей от 950°С до 1100°С, и при пониженном давлении, например при давлении, составляющем менее 0,1 кПа.

Согласно изобретению газ-реагент перед вводом в печь предварительно нагревается в результате прохождения через устройство 60 предварительного нагревания, соединенное с входным отверстием 22 печи каналом 62 подачи газа. На канале 62, непосредственно перед входным отверстием 22, расположен запорный вентиль 64, позволяющий в случае необходимости изолировать печь от контура подачи газа-реагента.

В варианте осуществления, изображенном на Фиг.1, устройство предварительного нагревания содержит проточную трубу 66, соединенную с каналом 62, по которой проходит газ-реагент, подающийся из источника 68.

Проточные трубы используются в известных решениях для нагревания циркулирующих жидкостей. Выделение теплоты происходит вследствие эффекта Джоуля при протекании вдоль участка трубы электрического тока. Труба одновременно является электрическим сопротивлением, каналом протекания жидкости и поверхностью теплообмена.

Электрический ток подается контуром 70 электропитания, обеспечивающим напряжение U и подключенным к концам участка трубы. Контур 70 получает информацию от датчика 72, например, термопары, расположенного на выходе устройства предварительного нагревания. Установка заранее определенной температуры предварительного нагревания осуществляется путем автоматического изменения напряжения U в зависимости от значений температуры, измеренных датчиком 72.

Нагревание газа-реагента может быть осуществлено при пониженном давлении, имеющемся в печи, при помощи редуктора 74, расположенного на выходе из источника 68 газа.

В другом варианте нагревание газа-реагента может быть осуществлено при давлении, большем давления, имеющегося в печи, а именно меньшем, чем давление источника 68, но большем, чем давление, имеющееся в печи. В этом случае давление газа-реагента понижается перед его вводом в печь, например, путем пропускания его через калиброванное отверстие, предусмотренное в канале 62 подачи газа.

Цель предварительного нагревания газа-реагента заключается в том, чтобы газ после дополнительного нагревания при прохождении через зону 50 нагревания попадал в зону загрузки при температуре, равной или близкой к температуре, необходимой для предотвращения возникновения значительного градиента температуры между нижней частью зоны загрузки и остальным ее пространством.

Чтобы предварительное нагревание газа-реагента было эффективным, оно должно обеспечивать подачу газа к входному отверстию печи при температуре не менее 200°С.

Температура предварительного нагревания, т.е. температура на выходе из устройства предварительного нагревания, должна, тем не менее, быть ограничена во избежание образования в канале 62 подачи газа посторонних отложений (копоти), а также по технологическим ограничениям.

Таким образом, во избежание образования посторонних отложений выбирают температуру предварительного нагревания, не превышающую 800°С, а в предпочтительном варианте для обеспечения возможности использования материалов приемлемой стоимости для изготовления канала 62 (например, стали), запорного вентиля 64 и, возможно, других элементов, подверженных воздействию газа-реагента, например уплотнительных прокладок, - температуру, не превышающую 600°С.

В зависимости от длины и теплоизоляции канала 62, после выхода предварительно нагретого газа из устройства предварительного нагревания и перед его вводом в печь возможно более или менее значительное понижение его температуры. Так, при предварительном нагревании до 600°С температура газа перед его вводом в печь может уменьшиться на величину от нескольких градусов до нескольких десятков градусов, а затем, при вводе газа в печь или даже незадолго до его ввода в печь (под влиянием атмосферы печи), снова повыситься.

Были проведены испытания, в ходе которых в печь, подобную изображенной на Фиг.1, подавался газ-реагент, предварительно нагретый до 600°С. Температура газа измерялась на выходе из устройства предварительного нагревания, в канале подачи, на входе в печь и на выходе из зоны 50 нагревания, расположенной в печи. Измеренные изменения температуры изображены на Фиг.2 кривой А.

Два сходных испытания были проведены при температуре предварительного нагревания, равной 500°С, с таким же расходом газа-реагента и с увеличением его расхода приблизительно на 42%. Измеренные в этих двух случаях изменения температуры изображены на Фиг.2, соответственно, кривыми В и С.

Для сравнения было проведено испытание без предварительного нагревания, при котором газ-реагент поступал в канал 62 при температуре, равной 20°С, причем расход газа был таким же, как и при предварительном нагревании до 600°С. Изменения температуры газа-реагента в этом случае, измеренные до вплоть его входа в зону загрузки печи, изображены на Фиг.2 кривой D.

При одинаковом расходе газа-реагента и использовании одной и той же зоны нагревания предварительное нагревание газа до температуры, равной 600°С и 500°С (кривые А и В), позволяет доставлять его к входу в зону загрузки при температуре, примерно равной 993°С и 975°С, в то время как без предварительного нагревания (кривая D) эта температура явно меньше 850°С.

Таким образом, возникновения градиента температуры, способного вызвать значительный градиент температуры уплотнения между субстратами, расположенными в нижней части стопки, и другими, удается избежать благодаря предварительному нагреванию газа.

По оценкам авторов изобретения повышение производительности зоны 50 нагревания, позволяющее без предварительного нагревания газа достичь результатов, подобных получаемым с использованием предварительного нагревания газа, требует использования, по меньшей мере, 5% объема зоны загрузки. Предварительное нагревание газа-реагента вне печи обеспечивает, таким образом, разумный метод повышения ее производительности.

Предварительное нагревание до 500°С дополнительно сохраняет свою эффективность при существенном увеличении расхода газа, т.к. температура на входе в зону загрузки составляет приблизительно 950°С (кривая С). Предварительное нагревание газа-реагента, таким образом, обеспечивает возможность увеличения расхода газа-реагента, которое способствует уменьшению общей длительности процесса уплотнения.

На Фиг.3 изображен вариант осуществления установки для уплотнения, которая отличается от изображенной на Фиг.1. тем, что устройство 80 предварительного нагревания образовано не проточной трубой, а газовой колонкой.

Газовая колонка 80 содержит горелку 82, в которую по каналу 75, на котором установлен регулирующий вентиль 76, подается топливный газ, например газообразный углеводород, такой как природный газ. По каналу 78, на котором установлены компрессор 79 и регулирующий вентиль 84, в горелку 82 подается транспортирующий воздух. Образующиеся горючие газы проходят через теплообменник 86, а затем выводятся через трубу 88. Газ-реагент, поступающий из источника 68, проходит по каналу 87 через теплообменник 86, а затем через контур 62 подачи газа подается в печь.

Регулирующие клапаны 76 и 84 управляются контуром 90 управления в соответствии с сигналами, поступающими от температурного датчика 72, расположенного на выходе из газовой колонки 80, и поддерживают заданную температуру газа-реагента.

Часть отходящих газов может быть отведена из канала 26, смешиваться с топливным газом и сжигаться в горелке.

Разумеется, для предварительного нагревания газа-реагента могут использоваться и другие типы устройств нагревания жидкостей.

Так, газ-реагент может быть предварительно нагрет в результате циркуляции в трубе или пучке труб, нагретых при помощи электрических сопротивлений, причем температура газа-реагента на выходе из устройства нагревания регулируется путем управления питанием, подаваемым на электрические сопротивления.

На Фиг.4 изображен вариант осуществления загрузки субстратов 32. Как показано на врезке Фиг.4, зазоры 46 между смежными субстратами или между субстратами и пластинами 40, 42 или крышкой 34 снабжены кольцевыми разделительными прокладками 44', герметично закрывающими зазоры 46. Таким образом, прохождение газа-реагента из объема 36 в объем 38 осуществляется исключительно через пористую структуру субстратов, что создает весьма значительный градиент давления между этими двумя объемами.

На Фиг.5 и 6 изображен вариант осуществления загрузки субстратов, отличающийся от варианта загрузки субстратов по Фиг.1 тем, что субстраты 32 сложены в несколько кольцевых стопок 31а, 31b, 31с, 31d, 31е, 31f, 31g, расположенных на несущей пластине 40. Эта пластина содержит несколько проемов, подобных проему 41а, выровненных с внутренними объемами 36а-36g, причем каждая из стопок закрыта сверху крышкой, подобной крышке 34а. Циркуляция газа-реагента осуществляется через зону 50 нагревания, а затем - во внутренние объемы стопок, из которых газ проходит во внешний относительно стопок объем 38, расположенный внутри зоны 30 загрузки. Хотя на Фиг.6 изображены 7 стопок, их число может быть иным, в частности превышающим 7.

На Фиг.7 изображен другой вариант осуществления подачи в печь газа-реагента в случае загрузки, образованной несколькими кольцевыми стопками. Этот вариант осуществления отличается от изображенного на Фиг.5 тем, что подача газа-реагента в стопки производится индивидуально.

В этом случае в дне 14 печи предусмотрены проемы, по существу, выровненные с внутренними объемами стопок. На Фиг.7 показаны три таких проема 22а, 22с и 22f, выровненных с внутренними объемами 36а, 36с, 36f стопок 32а, 32с и 32f. Индивидуальные каналы подачи газа, подобные каналам 62а, 62с, 62f, соединены с проемами, предусмотренными в дне печи.

Стопки, поддерживаемые несущей пластиной 40, расположены над индивидуальными зонами нагревания, подобными зонам 50а, 50с, 50f. Каждая из зон нагревания ограничена вертикальной цилиндрической стенкой, подобной стенкам 56а, 56с, 56f, общим дном 54 и пластиной 40. Каналы, подобные каналам 58а, 58с, 58f, соединяют проемы, предусмотренные в дне печи, с различными зонами нагревания через отверстия, предусмотренные в дне 54. Каждая зона нагревания содержит несколько перфорированных пластин 52, расположенных друг над другом.

На индивидуальных каналах подачи газа установлены вентили, подобные вентилям 64а, 64с, 64f.

В изображенном примере газ-реагент, поступающий из устройства предварительного нагревания (не представлено на Фиг.7), проходит по общему каналу 62, с которым соединены индивидуальные каналы, подобные каналам 62а, 62с, 62f. Таким образом, в стопки поступает газ-реагент, нагретый до одинаковой температуры.

В одном из вариантов индивидуальные каналы, подобные каналам 62а, 62с, 62f, могут быть соединены с индивидуальными устройствами предварительного нагревания для учета возможных различий температуры в зонах нагревания и нижней части стопок в зависимости от их размещения в печи. Таким образом, температура предварительного нагревания газа-реагента может быть установлена индивидуально в зависимости от положения в печи стопки субстратов, в которую направляется газ-реагент.

Наконец, следует отметить, что область применения изобретения не ограничена изготовлением тормозных дисков из композитного материала типа С/С, но охватывает также изготовление других деталей из композитного материала типа С/С, например диффузоров труб ракетных двигателей, как показано, в частности, в вышеупомянутом патенте США №5904957. В более общем случае изобретение может быть применено для изготовления деталей из любых типов термоструктурных композитных материалов, т.е. композитных материалов не только типа С/С, но и типа CMC. В последнем случае состав газа-реагента подбирается в соответствии с конкретными свойствами керамической матрицы. Газообразные источники керамических матриц хорошо известны, например метилтрихлорсилан (MTS) и газообразный водород (Н2), образующие матрицу из карбида кремния. Дополнительную информацию можно найти в патенте Франции №2401888, описывающем способы образования различных керамических матриц.

Реферат

Изобретение относится к области уплотнения пористых субстратов путем инфильтрации газовой фазой. Проводят загрузку уплотняемых субстратов в зону загрузки печи; нагревают субстраты в печи до доведения их до температуры, при которой из газообразного источника или источников, содержащихся в газе-реагенте, образуется требуемый материал матрицы. Затем вводят с одной стороны печи газ-реагент и нагревают его после введения в печь вследствие прохождения через зону нагревания газа, расположенную в направлении прохождения газа-реагента через печь перед зоной загрузки. Газ-реагент подвергают предварительному нагреву перед введением в печь для достижения к моменту введения в печь температуры, промежуточной между температурой окружающей среды и температурой нагрева субстратов. Установка содержит печь, зону загрузки субстратов в печь, средства нагрева субстратов в зоне загрузки, по меньшей мере, одно отверстие ввода в печь газа-реагента и, по меньшей мере, одну зону нагрева газа-реагента, расположенную в печи между отверстием ввода газа-реагента и зоной загрузки. Установка также содержит, по меньшей мере, одно устройство предварительного нагрева газа, расположенное вне печи, соединенное, по меньшей мере, с одним отверстием ввода газа-реагента в печь и обеспечивающее предварительное нагревание газа-реагента перед его вводом в печь. Данный способ и устройство позволяют значительно уменьшить градиент температуры во всей зоне загрузки без больших затрат объема зоны нагрева газа-реагента. 2 н. и 22 з.п. ф-лы, 7 ил.

Комментарии