Способ получения слоистого кермета al-al2o3-al4c3 - RU2783786C1

Код документа: RU2783786C1

Описание

Изобретение относится к технологии композиционных материалов - керметов и может быть использовано для получения износостойких и триботехнических изделий, уплотнительных элементов, применяемых для плотного сопряжения деталей и конструкций высокотемпературных энергетических установок, а также в качестве матричного компонента для изготовления абразивного инструмента.

К таким изделиям предъявляется требование сочетания высокой прочности, трещиностойкости и пластичности, а также химической стойкости к агрессивным средам.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту является способ получения слоистого кермета Al-Al2O3-Al4C3 [1], (принятый за прототип), включающий прессование алюминиевого порошка ПАП-2, состоящего из частиц пластинчатой формы со стеариновым покрытием (давление прессования - 700 МПа), и спекание полученных порошковых заготовок в вакууме (разрежение 10-5 мм.рт.ст.) при температуре 650°С (продолжительность изотермической выдержки - 0,5 - 8,0 часов).

В данном случае в качестве исходного сырья использовали алюминиевый порошок марки ПАП-2 (ГОСТ-5494-95), состоящий из частиц пластинчатой формы субмикронной толщины (преобладающие размеры частиц: по длине 10-100 мкм, по ширине 5-50 мкм, по толщине 0,25 - 0,5 мкм). Частицы порошка, как продукта промышленной поставки, покрыты тонким высокоплотным слоем стеарина (3% масс), вводимым в качестве жировой добавки на этапе их измельчения в шаровой мельнице.

В процессе спекания слоистая структура материала формируется благодаря жидкофазному сращиванию пластинчатых алюминиевых частиц вследствие образования расплава эвтектического состава (Al-Al4C3) на их поверхности. При этом углерод на поверхности частиц выделяется в результате термодеструкции стеарина, после чего происходит синтез алюмокарбидной фазы и образование эвтектического расплава.

При охлаждении по границам пластинчатых алюминиевых частиц из расплава эвтектики выделялись наноразмерные алюмокарбидные кристаллы, а наноразмерные алюмооксидные кристаллы синтезировалась вследствие взаимодействия алюминия с остаточными молекулами кислорода воздуха при создаваемом разрежении в вакуумной печи (при температуре спекания 650°С и продолжительности изотермической выдержки - 0,5 - 8,0 часов фиксировали следующие количества кристаллических фаз в структуре спеченного материала: Al - 89 - 73 % масс, Al4C3 - 8 - 19 % масс, δAl2O3 - 3-8 % масс).

В данном случае возрастание количества алюмокарбидной и алюмооксидной фаз с увеличением продолжительности изотермической выдержки объясняется изотермической кинетикой синтеза алюмокарбидных и алюмооксидных кристаллов в процессе спекания, которые выполняют функцию дисперсно-упрочняющих частиц.

Недостатком способа-прототипа является недостаточно высокий процент выхода годных образцов при прессовании вследствие неудовлетворительной прессуемости порошка ПАП-2 (у определенного количества образцов наблюдалось выкрашивание кромок образцов и частичное расслоение по границе пластинчатых частиц).

Такие дефекты в прессовках возникали вследствие повышенной упругости высокоплотных слоев стеарина на поверхности частиц ПАП-2, возникающих вследствие длительного ударно-истирающего воздействия твердосплавных мелющих тел на стадии промышленного получения ПАП-2. Наличие таких упругих слоев из стеарина на поверхности частиц ПАП-2 приводило к проявлению эффекта «упругого последействия» после быстрого снятия приложенного давления прессования и, как следствие, возникновению дефектов. Нивелировать этот эффект удавалось только частично за счет медленной разгрузки прессуемых образцов после приложения давления прессования.

Кроме того материалу, полученному по способу-прототипу, присущи недостаточно высокие показатели прочности и трещиностойкости.

Технической задачей данного изобретения является увеличение процента выхода годных образцов при прессовании, а также повышение прочности и трещиностойкости спеченного материала.

Для выполнения поставленной задачи в способе получения слоистого кермета Al-Al2O3-Al4C3, включающем прессование алюминиевого порошка, состоящего из пластинчатых частиц со стеариновым покрытием, и спекание порошковых заготовок в вакууме, алюминиевый порошок предварительно обрабатывают водой за счет перемешивания смеси, включающей алюминиевый порошок и воду при их соотношении по массе от 1 : 1,5 до 1 : 2, перед прессованием полученный продукт высушивают на воздухе при температуре 20 - 60°С, спекание порошковых заготовок проводят путем их нагрева в вакууме до температуры 630-640°С с изотермической выдержкой 15-30 минут с последующим подъемом температуры до 645 - 655°С и изотермической выдержкой 45 - 90 минут.

Для реализации заявленного способа заданную навеску алюминиевого порошка ПАП-2 смешивали с заданным количеством воды с использованием высокоскоростного пропеллерного смесителя. В результате такой обработки ПАП-2 водой на поверхности пластинчатых частиц этого порошка инициируется химическая реакция взаимодействия между стеарином и водой с образованием глицерина и стеариновой кислоты:

После завершения смешивания в объеме смесителя получался продукт, представляющий собой гелеобразную массу, включающую алюминиевые пластинчатые частицы, глицерин, стеариновую кислоту и некоторое избыточное количество воды.

Таким образом, на поверхности пластинчатых алюминиевых частиц фиксировался тонкий рыхлый слой продуктов реакции (1), в отличие от прототипа, где на поверхности частиц присутствует уплотненный слой стеарина, являющийся причиной неудовлетворительной прессуемости ПАП-2.

Соотношение количества порошка ПАП-2 и воды по массе (К) в смеси варьировали от 1:1,5 до 1:2. Уменьшение количества воды в смеси ниже указанной границы не возможно, так как ее было недостаточно для инициирования реакции (1) во всем объеме смешиваемых компонентов. Увеличение количества воды в смеси выше указанной границы не целесообразно, так как значительно возрастает время сушки до нулевой влажности гелеобразной массы продукта реакции (1).

Температуру сушки (Т) гелеобразной массы на воздухе варьировали от 20°С до 60°С. Снижение Т менее 20°С не целесообразно, так как это приводило к значительному увеличению времени ее сушки до нулевой влажности (более 7 суток). Увеличение Т более 60°С не возможно, поскольку в этом случае имеет место образование прочных агломератов из гелеобразной массы, прессование которых приводило к формированию неоднородной структуры сырца, содержащей крупные поры.

Выбранный режим сушки позволял получать однородный порошковый продукт (пресс-порошок), в составе которого алюминиевые пластинчатые частицы содержат равномерно распределенную добавку смеси глицерина со стеариновой кислотой, которые выполняют функцию органического пластификатора при прессовании.

Из полученного пресс-порошка путем прессования получали порошковые заготовки. При этом наблюдалась его отличная прессуемость и 100 % - ый выход годных образцов в пределах значительной статистической выборки (не менее 50 штук).

Порошковые заготовки спекали в вакууме за счет их нагрева до температуры (Т1) 630 - 640°С с изотермической выдержкой (τ1) в течение 15 - 30 минут и последующим нагревом до температуры (Т2) 645 - 655°С с изотермической выдержкой (τ2) в течение 45 - 90 минут.

Снижение Т1 менее 630°С невозможно, так как при Т1<630°С не наблюдалось активной реакции (2) термодеструкции глицерина и стеариновой кислоты в объеме порошковой заготовки с образованием углерода, необходимого для реакции (3) синтеза алюмокарбидной фазы и образования эвтектического расплава Al-Al4C3 по реакции (4) на поверхности пластинчатых алюминиевых частиц (указанные реакции см. ниже).

Увеличение Т1 выше 640°С не целесообразно, так как в интервале 630°С ≤ Т1 ≤ 640°С фиксируется начало образования эвтектического расплава на поверхности пластинчатых алюминиевых частиц.

При этом очень важно обеспечить медленный отвод газообразных продуктов реакции (2) во избежание образования дефектов в спеченной порошковой заготовке, что достигается именно в данном температурном интервале.

Уменьшение τ1 менее 15 минут не возможно, так как не достигается необходимого отвода достаточного количества газообразных продуктов реакции (2) из объема порошковой заготовки. Увеличение τ1 более 30 минут не целесообразно, поскольку из объема порошковой заготовки отводится достаточное количество газообразных продуктов реакции (2) и дефектов в спеченном образце не наблюдается.

Снижение Т2 и τ2 менее 645°С и 45 минут - соответственно, не целесообразно, поскольку это приводило к уменьшению прочности спеченного материала из-за недостаточного количества синтезируемых алюмокарбидных и алюмооксидных наноразмерных кристаллов в объеме спекаемого материала, выполняющих функцию дисперсно-упрочняющих частиц. Увеличение этих параметров более 655°С и 90 минут - соответственно, также не целесообразно, так как в этом случае наблюдали уменьшение трещиностойкости из-за рекристаллизации алюмокарбидных и алюмооксидных кристаллических фаз в его структуре.

Примеры реализации заявленного способа

Пример 1. Навеску исходного порошка (ПАП-2) в количестве 60 грамм загружали в рабочую емкость высокоскоростного пропеллерного смесителя, затем в эту емкость добавляли 90 грамм (90 см3) воды (К - соотношение массы порошка к массе воды составило 1:1,5). Данную смесь подвергали интенсивному перемешиванию в течение 1,5 - 2 минут.

Затем полученную гелеобразную массу выгружали на эмалированный противень и высушивали путем естественной сушки на воздухе при температуре (Т) 20°С до нулевой влажности. Таким образом, был изготовлен пресс-порошок, из которого методом прессования под давлением 700 МПа в стальной пресс-форме получали опытные образцы.

Спекание образцов проводили в вакуумной печи (разрежение 10-5 мм.рт.ст.) по следующему режиму: нагрев до температуры (Т1) 630°С со скоростью 15°С/мин и изотермической выдержкой (τ1) 15 минут, далее нагрев со скоростью 15°С/мин до температуры (Т2) 645°С с последующей изотермической выдержкой (τ2) 45 минут. Затем печь выключали. Согласно данным рентгенофазового анализа (РФА) были зафиксированы следующие кристаллические фазы в структуре спеченного материала (% масс): Al - 80, Al4C3 - 15, δAl2O3 -5).

Пример 2. Все технологические операции и их последовательность совпадают с описанными в примере 1.

Обработку порошка ПАП-2 водой проводили в высокоскоростном пропеллерном смесителе при величине К, равной 1:1,7 (60 грамм ПАП-2 : 102 грамма воды). Затем полученную гелеобразную массу высушивали в сушильном шкафу на воздухе при Т = 40°С до нулевой влажности.

Спекание образцов проводили в вакуумной печи (разрежение 10-5 мм.рт.ст.) по следующему режиму: Т1 = 635°С, τ1 = 22,5 минут; Т2 650°С τ2 = 67,5 минут. Согласно данным РФА были зафиксированы следующие кристаллические фазы в структуре спеченного материала (% масс): Al - 75, Al4C3 - 17, δAl2O3 -8).

Пример 3. Все технологические операции и их последовательность совпадают с описанными в примерах 1 и 2.

Обработку порошка ПАП-2 водой проводили в высокоскоростном пропеллерном смесителе при величине К, равной 1:2 (60 грамм ПАП-2 : 120 грамм воды). Затем полученную гелеобразную массу высушивали в сушильном шкафу на воздухе при Т = 60°С до нулевой влажности.

Спекание образцов проводили в вакуумной печи (разрежение 10-5 мм.рт.ст.) по следующему режиму: Т1 = 640°С, τ1 = 30 минут; Т2 = 655°С τ2 = 90 минут. Согласно данным РФА были зафиксированы следующие кристаллические фазы в структуре спеченного материала (% масс): Al - 72, Al4C3 - 19, δAl2O3 -9).

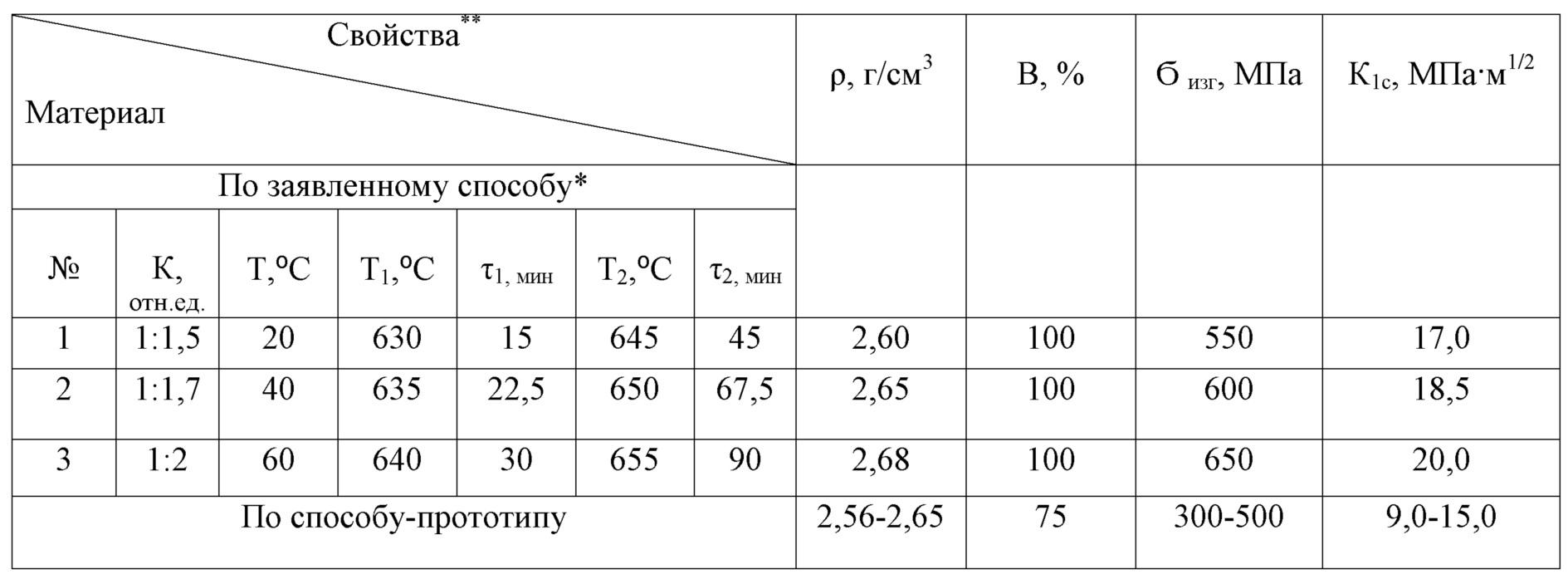

В таблице представлены результаты испытаний материала, полученного по заявленному способу, в сравнении с материалом, изготовленным по способу-прототипу.

Плотность образцов определяли по стандартной методике гидростатического взвешивания в соответствии с ГОСТ 2409 - 80.

Для определения процента выхода годных образцов на стадии прессования изготавливали партию призматических образцов (8х10х50, мм) в количестве 50 штук. Годными считались образцы, не содержащие никаких поверхностных дефектов и имеющие идеальную геометрическую форму. Дефектами прессовок считались расслойные трещины по границам пластинчатых частиц, возникающие после снятия давления прессования вследствие эффекта «упругого последействия», а также выкрашивание кромок и углов образцов. Наличие дефектов фиксировали визуальным наблюдением и под оптическим микроскопом.

Предел прочности при поперечном изгибе определяли путем испытания призматических образцов (8х10х50, мм) согласно ГОСТ 18228 - 94 по 3-х точечной схеме нагружения при скорости деформирования 1 мм/мин на установке TIRATEST - 2300 (Германия).

Критический коэффициент интенсивности напряжений - К1с (трещиностойкость) определяли с использованием ГОСТ 25.506-85. Для этого в призматических образцах (10 х10 х 50 мм) создавали боковой надрез длиной, составляющей 0,5 от высоты, с радиусом кривизны вершины надреза 50 мкм. Для деформирования образцов применяли 3-х точечную схему нагружения на установке TIRATEST - 2300 при скорости перемещения траверсы нагружающего устройства - 0,15 мм/мин.

Как видно из результатов, приведенных в таблице, достигается существенное увеличение выхода годных образцов при прессовании, а также повышение прочности и трещиностойкости материала, полученного по заявленному способу, по сравнению с материалом, полученным по способу-прототипу.

Выполнение технической задачи изобретения - увеличение процента выхода годных образцов при прессовании, обеспечивается за счет значительного улучшения прессуемости алюминиевого порошка ПАП-2 в результате его обработки водой.

Повышение прочности и трещиностойкости достигается вследствие более плотного сопряжения пластинчатых алюминиевых частиц при приложении давления прессования и создания оптимальной плотности наноразмерных алюмокарбидных и алюмооксидных дисперсно-упрочняющих частиц в слоистой алюминиевой матрице при использовании предложенных температурно-временных параметров процесса спекания.

* К, относительные единицы - отношение массы порошка ПАП-2 к массе воды, Т,°С - температура сушки гелеобразного продукта, Т1,°С и τ1, мин - температура и время изотермической выдержки при Т1 на первой стадии спекания порошковых заготовок, Т2,°С и τ2, мин - температура и время изотермической выдержки при Т2 на второй стадии спекания порошковых заготовок.

** ρ - плотность материала, В - % выхода годных образцов при прессовании, σизг - предел прочности при изгибе,

К1с - критический коэффициент интенсивности напряжений (трещиностойкость).

Источники информации

1. Иванов Д.А. Изучение физико-механических свойств и структуры слоистого кермета Al-Al2O3-Al4C3. - Новые огнеупоры. - № 7. -2020. - с. 45 - 50 (прототип).

Реферат

Изобретение относится к технологии композиционных материалов – керметов и может быть использовано для получения износостойких и триботехнических изделий, высокотемпературных уплотнительных элементов, а также для изготовления абразивного инструмента. Для получения кермета алюминиевый порошок, состоящий из пластинчатых частиц с покрытием из стеарина (ПАП-2), обрабатывали водой путем интенсивного перемешивания с получением гелеобразного продукта, который высушивали на воздухе при 20–60°С и прессовали. Полученные порошковые заготовки спекали в вакууме путем нагрева до 630-640°С с изотермической выдержкой 15-30 минут с последующим подъёмом температуры до 645–655°С с изотермической выдержкой 45–90 минут. Технический результат изобретения заключается в повышении выхода годных образцов при прессовании, повышении прочности и трещиностойкости спеченного материала. Свойства полученного материала: плотность – 2,60-2,68 г/см3, прочность при изгибе – 550-650 МПа, трещиностойкость – 17-20 МПа·м1/2. 3 пр., 1 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ получения пористой алюмооксидной керамики

Комментарии